Конусные дробилки крупного и редукционного дробления

Мы выпускаем широкий ряд дробилок крупного и редукционного дробления с размерами приемного отверстия от 500 до 1500 мм.

Редукционные дробилки устанавливаются в четырехстадиальных схемах дробления после дробилок крупного дробления. Обладая высокой степенью сокращения материала, они дают возможность более эффективно использовать дробилки среднего и мелкого дробления.

Профиль и основные размеры камеры дробления определяют типоразмерный ряд дробилок крупного (ККД) и редукционного (КРД) дробления. Обозначение дробилки включает ее тип и размеры ширины приемного отверстия и разгрузочной щели в мм, например, ККД-1500/180 или КРД-700/100.

Конструктивные особенности.

- Система гидравлического регулирования разгрузочной щели позволяет постоянно поддерживать необходимую величину разгрузочной щели, а также легко запускать остановленную под завалом дробилку.

- Высокая производительность достигается за счет криволинейного незабивающегося профиля камеры дробления.

- Высокая износостойкость броней, изготавливаемых из марганцовистой стали, легированной хромом, обеспечивает низкий расход футеровочной стали.

- Возможность эффективного регулирования разгрузочной щели гарантирует стабильность качества продукта.

- Конструкция броней учитывает характер распределения износа по высоте камеры дробления, что также снижает расход футеровочной стали.

- Конструкция нижнего кольца дробильной чаши позволяет изменять величину разгрузочной щели дробилки за счет установки броней первого пояса необходимого профиля и толщины. Созданные таким образом в пределах размерного ряда дополнительные исполнения дробилок обеспечивают получение продукта в широком диапазоне крупности.

- Гидравлические цилиндры, размещенные в горизонтальном патрубке станины, облегчают и ускоряют монтаж и демонтаж приводного вала.

- Специальные гидравлические вытяжные домкраты обеспечивают надежную затяжку резьбовых соединений большого диаметра, например, болтов крепления между собой траверзы, дробильной чаши, станины и гидроцилиндра.

- Основной рабочий орган дробилки, дробящий конус, способен выдержать экстремальные нагрузки.

- Направление резьбы в сочетании с направлением вращения приводного вала обеспечивает автоматическую самозатяжку гайки. Защитный бурт кольца предохраняет вал от повреждений при газовой резке кольца, осуществляемой для ослабления гайки при ее отвинчивании.

- Управление электроприводами дробилок – дистанционное с автоматической системой защитных блокировок, предотвращающих аварийные ситуации в случае нештатных отклонений.

- Смазка узлов трения дробилок – автоматическая.

В комплект поставки дробилки входят:

- собственно дробилка со встроенными средствами механизации;

- электродвигатель главного привода с низковольтной частью системы управления;

- индивидуальная смазочная установка жидкой смазки с электрооборудованием;

- системами контроля и управления;

- аппаратура и трубопроводы разводки жидкой и густой смазки;

- гидроагрегат и передвижная насосная установка с трубопроводами, шлангами и арматурой для их подключения;

- фундаментная арматура для крепления дробилки, смазочных и гидравлических установок;

- средства механизации обслуживания дробилки;

- инструмент, принадлежности, средства автоматизации управления (для дробилок с АСУ).

Компания готова поставить специальные модификации дробилок ККД и КРД для конкретных условий Заказчика.

Техническая характеристика дробилок ККД и КРД (Нормы для типоразмеров)

|

Основные параметры |

ККД-500/75 |

ККД-900/140 |

ККД-1200/150 |

ККД-1350/160 |

ККД-1500/180 |

ККД-1500/230 |

КРД-700/75 |

КРД- 700/100 |

|

Ширина приемного отверстия, мм |

500 |

900 |

1200 |

1350 |

1500 |

1500 |

700 |

700 |

|

Ширина разгрузочной щели на открытой стороне, мм |

75 |

140 |

150 |

160 |

180 |

230 |

75 |

100 |

|

Размер максимального куска (по 5%-му остатку на квадратной ячейке), мм, не более: |

||||||||

|

— питания |

400 |

750 |

1000 |

1100 |

1200 |

1200 |

550 |

550 |

|

— продукта |

130 |

240 |

255 |

280 |

310 |

390 |

150 |

200 |

|

Производительность на материале с временным сопротивлением сжатию 100-150 МПа и влагосодержанием до 4 %, м3/ч, не менее |

270 |

580 |

1220 |

1320 |

2240 |

2790 |

610 |

1310 |

|

Мощность главного привода, кВт |

110 |

250 |

320 |

400 |

400 |

500 |

250 |

400 |

|

Напряжение подводимого тока частоты 50 Гц, В |

380 |

6000 |

||||||

|

Масса дробилки без комплектующих изделий и запасных частей, т, не более |

40 |

150 |

240 |

320 |

406 |

460 |

157 |

236 |

|

Габаритные размеры (только для предварительной планировки): |

||||||||

|

длина, мм |

4455 |

8990 |

10385 |

11575 |

|

12390 |

8505 |

12070 |

|

ширина, мм |

4365 |

5990 |

7135 |

6950 |

7332 |

7425 |

6620 |

6850 |

|

высота, мм |

4905 |

7595 |

8765 |

8660 |

10125 |

10105 |

7455 |

8340 |

www.uralmash.ru

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, ОСОБЕННОСТИ КОНСТРУКЦИИ КОНУСНЫХ ДРОБИЛОК КРУПНОГО ДРОБЛЕНИЯ

Дробилки выполнены по традиционной конструктивной схеме с двухопорным валом дробящего конуса, свойственной большинству дробилок этого типа в мировой практике.

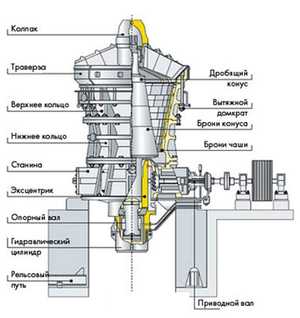

Конструкция дробилки ККД-1500/180 как представителя типоразмерного ряда изображена на рис. 7.2.3.

Рис. 7.2.3. Дробилка ККД-1500/180:

1 — колпак; 2 — траверса; 3 — дробильная чаша; 4 — станина; 5 — рельсовый путь; 6— гидравлический цилиндр; 7— пест; 8— эксцентрик; 9— приводной вал; 10 — ведомый шкив; 11 — брони дробильной чаши; 12 — брони дробящего конуса; 13 — вытяжной домкрат; 14 — дробящий конус

Исходный материал через приемное отверстие траверсы 2 поступает в камеру дробления криволинейного типа, образованную внутренней поверхностью броней 7 7 дробильной чаши 3 и наружной поверхностью броней 12 дробящего конуса 14. При вращении эксцентрика 8 ось дробящего конуса совершает гирационное движение относительно точки подвеса, расположенной на пересечении осей дробилки и дробящего конуса. В результате этого в каждый момент времени происходят сближение конуса с чашей с одной стороны и удаление — с противоположной. При сближении идет процесс дробления, а при удалении — процесс разгрузки раздробленного материала. Оба процесса протекают одновременно и непрерывно, смещаясь по окружности.

Криволинейный профиль камеры дробления обеспечивает высокую производительность, однородный по крупности продукт, возможность эффективного регулирования разгрузочной щели при износе нижних броней конуса и чаши и повышение ресурса этих броней.

Корпусные детали дробилки: станина 4, нижнее и верхнее кольца дробильной чаши 3 (в дробилках меньших размеров корпус чаши выполняют в виде одной монолитной детали) изготовлены из стальных отливок. Необходимая их жесткость достигается благодаря мощным фланцам и размешенным между ними периферическим литым ребрам.

Введение нижней разгрузки позволило выполнить станину компактной конструкции, более технологичной и прочной в сравнении с аналогом, имевшим боковую разгрузку. Кроме того, новая конструкция исключила подпрессовку дробящего конуса при переработке влажного и гли-

нистого материала и обеспечила возможность создания в фундаменте под дробилкой буферного бункера-накопителя с целью более равномерной загрузки транспортных средств.

Корпус траверсы 2 из условий обеспечения транспортабельности имеет обод с двумя съемными секторными балками (у дробилок меньших размеров обод цельнолитой). Центральный стакан траверсы соединен с наружным ободом двумя ребрами коробчатой конструкции и сверху закрыт колпаком 1 из стального литья.

Внутренняя поверхность обечайки, патрубки и ребра станины, ребра и обод траверсы защищены от износа специальными бронями из высокомарганцовистой стали.

В центральной расточке станины дробилки установлен эксцентрик 8 с зубчатым колесом. Эксцентрик опирается на подпятник, состоящий из трех колец (нижнее и верхнее кольца изготовлены из стали, а среднее — из оловянной бронзы). На наружную и внутреннюю поверхности эксцентрика нанесен антифрикционный баббитовый слой, и на обеих поверхностях предусмотрены продольные каналы-холодильники для прохода масла.

Внутренняя расточка эксцентрика, выполненная наклонно и эксцентрично относительно оси наружной поверхности, является подшипником для хвостовика вала дробящего конуса 14. В горизонтальном патрубке станины установлен приводной вал 9, шестерня которого входит в зацепление с зубчатым колесом эксцентрика. Шестерня и зубчатое колесо сделаны из легированной стали, галтели зубьев шестерни упрочнены методом пластического деформирования, что увеличивает сопротивление усталости зубьев. С приводным валом посредством втулочно-пальцевой муфты соединен вал ведомого шкива 10 привода дробилки.

Привод (рис. 7.2.4) осуществляется с помощью клиноременной передачи от электродвигателя 3, смонтированного на специальной раме 8. Вал электродвигателя посредством втулочно-пальцевой муфты соединен с валом 2 ведущего шкива 1. Валы ведущего 1 и ведомого шкивов на подшипниках качения размещены в стойках рамы и специальных стойках 5. Рама с электродвигателем и ведущим шкивом расположена на салазках 9, крайние из которых оборудованы винтовыми механизмами для регулирования натяжения клиновых ремней 4.

Дробящий конус относится к числу наиболее ответственных узлов дробилки, что и предопределяет высокие требования, как к

конструктивным решениям, так и к совершенству технологических процессов изготовления. Вал дробящего конуса для обеспечения требуемых прочности и жесткости изготовляют из легированной стали, подвергают термической обработке и упрочнению поверхностным пластическим деформированием. Качество заготовки вала проверяют ультразвуком.

Узел крепления броней 6 (рис. 7.2.5) дробящего конуса предусматривает выполнение упорной резьбы на промежуточном кольце 4 и сопряжение последнего с валом 1 посредством двух закладных полуколец 3, что обеспечивает минимальную концентрацию напряжений на валу [5]. Направление резьбы в сочетании с направлением вращения приводного вала обеспечивает автоматическую самозатяжку гайки 2. Защитный бурт подрезного кольца 5 предохраняет поверхность вала от повреждений при ремонтных работах, связанных с перефутеровкой конуса.

Гидравлический цилиндр (рис. 7.2.6) системы регулирования разгрузочной щели присоединен к фланцу центрального стакана станины [5]. Вал дробящего конуса устанавливают на пест 5, расположенный во внутренней расточке плунжера 2. Между днищем цилиндра и плунжером предусмотрена масляная подушка, минимальная высота которой составляет 50, а максимальная 250 мм. Разгрузочную щель уменьшают путем подъема дробящего конуса благодаря нагнетанию гидроагрегатом масла в гидравлический цилиндр, а увеличивают ее посредством опускания конуса вследствие слива масла из цилиндра в бак гидроагрегата.

В конструкции дробилок предусмотрено в качестве страховочного варианта механическое регулирование разгрузочной щели с использованием узла верхнего резьбового подвеса дробящего конуса, располагаемого в центральном стакане траверсы.

Верхний резьбовой подвес (рис. 7.2.7) состоит из разрезной гайки 5, навинченной на резьбовую часть вала 1 и зафиксированной шпонкой 4, обоймы 6 и плавающего кольца 7. Разрезная гайка по конусной поверхности затягивается в обойму под воздействием массы конуса и вертикальной составляющей силы дробления, выбирая зазоры в резьбовом соединении с валом. Обойма через плавающее кольцо опирается на верхний торец конусной втулки 8 и через нее на шайбу 2 и опорный бурт стакана траверсы. Наружная поверхность конусной втулки и ее нижний торец выполнены с конусностью, соответствующей фактическому углу отклонения оси дробящего конуса.

При работе дробилки конусная втулка перекатывается нижним торцом по шайбе (образующая торцового конуса является мгновенной осью вращения дробящего конуса), по обеим конусным поверхностям втулки обеспечивается линейный контакт. Конструкция подвеса гарантирует возможность проскальзывания обоймы относительно конусной втулки благодаря установке между ними плавающего кольца.

Бронзовая втулка 9 и поступающая к ней смазка защищают шейку вала дробящего конуса от износа при вращении его вокруг собственной оси. При навинчивании (свинчивании) разрезной гайки дробящий конус поднимается (опускается) и таким образом уменьшается (увеличивается) ширина разгрузочной щели дробилки.

Механическое регулирование разгрузочной щели с помощью верхнего резьбового подвеса используют при отсутствии или аварийном выходе из строя системы гидравлического регулирования.

В модификации дробилки с гидравлическим верхним подвесом (ГВП) система регулирования разгрузочной щели представляет собой сочетание верхней гидравлической опоры дробящего конуса и верхнего резьбового подвеса (рис. 7.2.8).

В этом случае все элементы традиционного резьбового верхнего подвеса размещены в специальном стакане 2, который установлен в расточке центрального стакана траверсы 10 и корпуса гидроблока 1. В корпусе гидроблока выполнены вертикальные расточки, соединенные между собой внизу кольцевой полостью — коллектором. В расточке смонтированы плунжеры 8 с направляющими втулками, уплотнениями и сальниками. Стакан своим фланцем через опоры 7 подвешен на плунжерах. Регулирование разгрузочной щели осуществляется подъемом (опусканием) стакана с размещенным в нем резьбовым подвесом конуса путем подачи (слива) масла в кольцевую полость (из кольцевой полости) гидроблока [5].

Существует исполнение дробилки (ККД-1500/300А), в котором верхний резьбовой подвес применен в сочетании с нижним гидроподъемником, предназначенным только для подъема (опускания) дробящего конуса при регулировании щели [11].

Дробилки редукционного дробления по всем принципиальным конструктивным решениям аналогичны дробилкам крупного дробления. Основное отличие сводится к тому, что их камеры дробления имеют ярко выраженный удлиненный участок калибровки продукта, в результате чего максимальный диаметр нижней брони конуса превосходит минимальный внутренний диаметр броней дробильной чаши. Еще одно отличие заключается в том, что установку дробилок на фундамент осуществляют не на цементную подливку, а на специальные фундаментные плиты, что облегчает процессы монтажа, демонтажа и ремонта.

В дробилке КРД-700/100 (рис. 7.2.9) используют эксцентрик 5 с центрированным нагружением [8]. Бочкообразная шейка хвостовика вала дробящего конуса обеспечивает центральное нагружение стакана 4, размещенного во внутренней расточке эксцентрика, что обусловливает равномерное распределение нагрузки по длине подшипников эксцентрика и повышение их ресурса. Стакан установлен на опорном валу 2 гидравлического цилиндра / и зафиксирован от вращения относительно вала дробящего конуса с помощью шипового соединения с ним. Шип — прямоугольного сечения, выполненный на валу, располагается в пазу аналогичного сечения в днище стакана.

Технические характеристики дробилок ККД и КРД приведены в табл. 7.2.1.

enciklopediya-tehniki.ru

|

Уважаемые посетители, мы просим Вас разместить ссылку на любую страницу нашего сайта на Вашем ресурсе, либо на странице в социальной сети. Нам очень нужна Ваша помощь. Мы будем очень стараться, чтобы сайт SibDrobSnab.Ru был максимально полезен и удобен для Вас. Ждем Ваши предлодения и пожелания по улучшению сайта, а также материалы для размещения на сайте. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Конусные дробилки крупного дробления — ККДПромышленностью представлен широкий ряд конусных дробилок крупного и редукционного дробления с размерами приемного отверстия от 500 до 1500 мм. Редукционные дробилки устанавливаются в четырехстадиальных схемах дробления после дробилок крупного дробления. Обладая высокой степенью сокращения материала, они дают возможность более эффективно использовать дробилки среднего и мелкого дробления. Профиль и основные размеры камеры дробления определяют типоразмерный ряд дробилок крупного (ККД) и редукционного (КРД) дробления. Обозначение дробилки включает ее тип и размеры ширины приемного отверстия и разгрузочной щели в мм, например, ККД-1500/180 или КРД-700/100. Таблица1. Технические характеристики дробилок ККД по ГОСТ

Таблица1. Технические характеристики дробилок ККД по ГОСТ (продолжение)

* — нормы дробилок с двухдвигательным приводом Партнеры ИСС СибДробСнаб: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Design by Sergey

Berdck.ORG © 2010-2018 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| При копировании материалов сайта СибДробСнаб. Обязательна установка активной обратной ссылки на ресурс https://SibDrobSnab.ru | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

sibdrobsnab.ru

Технические данные конусных дробилок для крупного дробления (ккд, крд)

Параметры | ККД 900/140 | ККД 1200/150 | ККД 1500/180 | ККД 1500/300 | КРД 700/75 | КРД 900/100 |

Ширина приёмного отверстия, мм | 900 | 1200 | 1500 | 1500 | 700 | 900 |

Размер максимального куска в питании, мм | 750 | 1000 | 1300 | 1300 | 550 | 750 |

Номинальная ширина (± пределы регулирования) разгрузочной щели, мм | 140±20 | 150±25 | 180±20 | 300±30 | 75±20 | 100±25 |

Производительность при номинальной щели, м3/ч | 420 | 680 | 1150 | 2600 | 400 | 680 |

Мощность двигателя, кВт | 400 | 560 | 2×315 | 2×400 | 250 | 400 |

Длину колосникового грохота принимают на практике (м):

Lгр = (2 ÷ 4) Bгр, (2.9)

и обычно она составляет 3,5-6 м.

Необходимая площадь сита для грохочения на вибрационных грохотах, м2

Fгр= Q / (q ρнk l m n о p), (2.10)

где Q – производительность операции грохочения по питанию, т/ч; q – удельная производительность для инерционных грохотов, м3/ (м2·ч). Значения величин, входящих в выражение 2.10. приведены в табл. 2.8. Если к установке принимаются самобалансные грохоты, удельную производительность, приведенную в табл. 2.8, необходимо увеличить в 1,65 раза.

Таблица 2.5

Технические данные конусных дробилок для среднего дробления (ксд)

Параметры | КСД-1200 | КСД-1750 | КСД-2200 | КСД-2500 | ||||

Форма исполнения | Т | Гр | Т | Гр | Т | Гр | Т | Гр |

Ширина приёмного отверстия, мм | 125 | 185 | 200 | 250 | 275 | 350 | 335 | 450 |

Размер максимального куска в питании, мм | 100 | 150 | 160 | 200 | 250 | 300 | 270 | 360 |

Диапазон регулирования ширины разгрузочной щели, мм | 10-25 | 20-50 | 15-30 | 25-60 | 15-30 | 30-60 | 15-45 | 45-60 |

Производитель- ность, м3/ч | 38-85 | 70-105 | 90-180 | 160-300 | 170-340 | 340-580 | 240-380 | 480-660 |

Мощность двигателя, кВт | 75 | 160 | 250 | 320 | ||||

Таблица 2.6

Технические данные конусных дробилок для мелкого дробления (кмд)

Параметры | КМД- 1200 | КМД-1750 | КМД-2200 (старого типа) | КМДТ-2200 | КМДТ- 2200А | КМД- 2500 | ||

Форма исполнения | Т | Т | Гр | Т | Т | Гр | Т | Гр |

Ширина приёмного отверстия, мм | 50 | 80 | 130 | 100 | 100 | 140 | 100 | 180 |

Размер максимального куска в питании, мм | 40 | 70 | 100 | 80 | 80 | 110 | 80 | 160 |

Диапазон регулирования ширины разгрузочной щели, мм | 3-12 | 5-15 | 9-20 | 5-15 | 5-15 | 10-20 | 5-15 | 6-15 |

Производительность, м3/ч | 24 | 85-100 | 95-130 | 150-200 | 160-220 | 220-260 | 160-220 | 150 |

Мощность двигателя, кВт | 75 | 160 | 160 | 250 | 250 | 250 | 320 | 320 |

Таблица 2.7

Удельная объёмная производительность неподвижных колосниковых грохотов, q [м3/(м2 ч)]

Эффективность грохочения, % | Размер щели между колосниками, мм | ||||||

25 | 50 | 75 | 100 | 125 | 150 | 200 | |

55-60 | 18 | 32 | 44 | 50 | 56 | 62 | 70 |

70-75 | 9 | 16 | 22 | 25 | 28 | 31 | 34 |

Таблица 2.8

studfiles.net

Конусная дробилка, устройство, принципы работы.

Конусная дробилка это оборудование предназначенное для механического воздействия на твердые материалы с целью их разделения на более мелкие части (разрушения). Наш завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК’ов в том числе и дробилки. Добилки в первую очередь подразделяются по особенностям…

Добилки в первую очередь подразделяются по особенностям конструктивного исполнения рабочего дробящего органа. О дробилках, называемых «щековыми» написана Статья на нашем сайте. А в этой поговорим о дробилках конусных.

Общее о конусных дробилках.

Конусная дробилка это машина для дробления твёрдых материалов методом раздавливания кусков в пространстве между двумя коническими поверхностями. Одна из поверхностей дробящего органа неподвижная, а другая совершает вращательное и сложное качательное движение.

Конический рабочий орган конусной дробилки совершает вращательно-колебательное, называемое так же гирационным, движение внутри неподвижной чаши-основания, измельчая исходное сырье, подаваемое в верхнюю загрузочную кольцевую щель. Прижимаясь к одной стороне неподвижной чаши, подвижный конус раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. И так по кругу. Результат трудов конусной дробилки удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Рабочие поверхности дробящих конусов конусных дробилок защищены сменными футеровками из износостойкой стали.

Процесс дробления на конусных дробилках, в отличие, например от щековых, происходит непрерывно. В работе дробилки отсутствует холостой ход, что является несомненным плюсом. Кроме того при прочих равных условиях, количество измельченных кусков, не соответствующих заданным параметрам, их лещадность, при дроблении на конусных дробилках ниже, чем на щековых. С помощью конусных дробилок получают правильный кубовидный щебень, который используется для посыпания дорог и в строительстве для получения бетона.

Дробилки конусные это дробящие агрегаты непрерывного действия, способные работать под завалом. Это значит, что допускается прямая и непрерывная подача горной массы, конвейерами или думпкарами (спецвагонами для перевозки сыпучих материалов).

Кроме того работа под завалом для некоторых конусных дробилок это обязательное условие, необходимое для реализации принципа дробления «камень о камень». Заключается она в том, что в пространстве рабочего органа конусной дробилки создаются стесненные условия, при которых до 30% дробимого материала измельчается трением друг о друга.

Разумеется у описанных выше плюсов конусной дробилки есть и обратная сторона. Главный недостаток конусной дробилки — её повышенная энергоемкость. Кроме того, конструкция конусной дробилки по определению довольно емкая и громоздкая, что в некоторых случаях затрудняет её эксплуатацию.

Тем не менее конусные дробилки получили широкое распространение во множестве отраслей промышленности. Они применяются как для дробления рудных пород, например чёрных и цветных металлов, так и для дробление нерудных пород включая особо твёрдые, абразивные и трудно дробимые.

Конструктивное исполнение и технические характеристики конусных дробилок так же находится в широком диапазоне

- ширина приёмного отверстия — до 1500мм.

- ширина разгрузочной щели на открытой стороне — до 300мм

- размер максимального конуса (по 5%-му остатку на квадратной ячейке): питания — до 1200 мм, продукта — до 390мм

- производительность — до 3,420м³/ч

- мощность главного привода — до 800кВт

- масса без комплектующих изделий и запасных частей — до 675т

Таким образом конусные дробилки способны решать значительный круг задач.

Классификация конусных дробилок

- конусные дробилки крупного дробления (ККД) в двух исполнениях: с одним приводом, с двумя приводами

- конусные дробилки среднего дробления (КСД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

- конусные дробилки мелкого дробления (КМД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

Существует два основных технологических признака для классификации конусных дробилок. Конусные дробилки крупного дробления как правило имеют исполнение: неподвижная конусообразная чаша установлена вершиной вниз, дробящий конус крутой, угол при вершине около 20°.

Конусные дробилки среднего и мелкого дробления: неподвижная конусообразная чаша установлена вершиной вверх, дробящий конус пологий, угол при вершине около 100°.

Конусные дробилки крупного дробления (ККД)

Относить ли конусную дробилку к категории крупного дробления можно оценить по характеристике ширины приёмного и выходного отверстий. Например обозначение конусной дробилки ККД-1500/300 означает, что дробилка конусная крупного дробления с шириной приёмного отверстия 1500 мм и выходного отверстия 300 мм.

Конусные дробилки этого типоразмера могут перерабатывать куски исходного материала размером до 1200 мм и имеют производительность до 2,600 м3/ч. Такие конусные дробилки используются на горно-обогатительных комплексах в качестве головных.

К конусным дробилкам крупного дробления относятся агрегаты, способные принимать куски породы от 400 до 1,200 мм при выходной щели в 75-300 мм. Производительность таких дробилок составляет от 150 до 2,300 куб/час.

Конусные дробилки среднего дробления (КСД)

Конусные дробилки среднего дробления изготавливаются с размерами конуса в 600-900 миллиметров и могут перерабатывать куски руды от 60 до 300 мм, а результат на выходе — фракция в 12-60 мм. Производительность таких дробилок в пределах 12…580 куб/час.

Конусные дробилки среднего дробления характеризуются диаметром основания подвижного конуса Например обозначение конусной дробилки КСД-2200 означает, что дробилка оснащена дробящим конусом с диаметром в основании 2,200 мм.

Для обеспечения равномерности зернового состава продуктов дробления конусные дробилки среднего дробления располагают двумя зонами. В верхней зоне, сужающейся, происходит основное дробление материала, а в нижней, параллельной, — додрабливание.

Конусные дробилки мелкого дробления (КМД)

Приемник конусной дробилки мелкого дробления рассчитан на куски в 35-100 мм, а результат на выходе — фракция 3-15 мм. Производительность конусных дробилок мелкого дробления 12…220 куб/час.

Конусные дробилки мелкого дробления так же характеризуются диаметром основания подвижного конуса и для обеспечения равномерности зернового состава продуктов дробления оборудуются двумя зонами.

В отличии от конусных дробилок среднего дробления, камеры конусных дробилок мелкого дробления имеют параллельную зону большей длины и подвижный конус меньшей высоты.

Особенности развития конусных дробилок

Одним из направлений совершенствования конструкции конусных дробилок стало исключение проблемы заклинивания дробилки в случае попадания слишком твердой породы. Для этого конусные дробилки могут оснащаться пружинной подвеской неподвижной конической чаши к раме. При заклинивании чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и слишком твердый элемент удаляется под действием силы тяжести. Пружинная конструкция применяется в конусных дробилках среднего и мелкого дробления.

В последние годы получили распространение дробилки с гидравлическим регулированием разгрузочной щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

Другим направлением развития конусных дробилок стало применение вибраторов дебалансного типа или дебалансиров. Дело в том, что при низкой частоте колебания подвижного конуса дробление затруднено, производительность дробилки низкая. Простое увеличение частоты приводит к возрастают динамических колебаний, которое может привести к разрушению фундамента дробилки.

Дебалансиры обеспечивают подвижному конусу дополнительную вибрацию, которая повышает качество дробления. Несмотря на то, что конструкция конусной дробилки дебалансирного типа стала несколько сложнее, конструкторам удалось снизить общую вибрацию во время работы и снизить требования к устройству фундамента. При увеличении энергопотребления в целом, удельный расход снижается.

Конусные дробилки дебалансирного типа, у нас так же называемые инерционными, отличаются и возможностью регулировки интенсивности дробления, тем самым они могут настраиваться на получение конечного продукта различного гранулометрического состава. Это важно на любых этапах дробления и большинстве технологических процессов.

В частности такие дробилки хорошо показали себя при производстве материалов для строительства дорог (как автомобильных, так и железнодорожных). Конусные дробилки, оснащенные дебалансирами позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Существуют конечно и более экзотические решения, такие как комбинированная щеково-конусная дробилка. Верхняя часть загрузочной щели такой дробилки выполнена более полого, что позволяет загружать крупные куски породы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Кроме производства специалисты завода нестандартного оборудования «Машинопромышленное объединение» осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию конусных дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Приглашаем к сотрудничеству

www.mpoltd.ru

Запасные части на конусную дробилку ККД-1500/180

Описание

Каталог запасных частей для конусной дробилки ККД-1500/180

| № п/п | Наименование изделия | Номер изделия | Единица изм. | Вес, в кг. | Марка стали, материал | |||||||||||||||||||||

| Запасные части конусной дробилки ККД-1500/180 | ||||||||||||||||||||||||||

| 1 | Броня неподвижная ККД-1500/180 с м/о | 125007201 | шт. | 1850 | 110Г13Л | |||||||||||||||||||||

| 2 | Броня нижняя ККД-1500/180 с м/о | 1255.05.341(553) | шт. | 5800 | 110Г13Л | |||||||||||||||||||||

| 3 | Броня средняя ККД-1500/180 с м/о | 125505342 | шт. | 3350 | 110Г13Л | |||||||||||||||||||||

| 4 | Броня верхняя ККД-1500/180 с м/о | 125505343 | шт. | 2450 | 110Г13Л | |||||||||||||||||||||

| 5 | Броня конуса подвижная с м/о | 1261.05.303-1 | шт. | 2700 | 110Г13Л | |||||||||||||||||||||

Действующий перечень запчастей не является исчерпывающим.

В нем указаны те запчасти, которые Вы спрашиваете наиболее часто.

Наши реальные возможности по поставке запасных частей гораздо шире.

Звоните и спрашивайте. Мы с удовольствием ответим на все Ваши вопросы.

Характеристики

Характеристики не указаны. Для уточнения необходимых характеристик вы можете заказать обратный звонок.

Доставка

- Доставка по России: По тарифам перевозчика

Срок доставки товара: от 1 дня

Закажите Запасные части на конусную дробилку ККД-1500/180

spslt.ru

|

Уважаемые посетители, мы просим Вас разместить ссылку на любую страницу нашего сайта на Вашем ресурсе, либо на странице в социальной сети. Нам очень нужна Ваша помощь. Мы будем очень стараться, чтобы сайт SibDrobSnab.Ru был максимально полезен и удобен для Вас. Ждем Ваши предлодения и пожелания по улучшению сайта, а также материалы для размещения на сайте. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Дробилки конусные производства УралМаш ⇒ типоразмер ККДПромышленностью представлен широкий ряд конусных дробилок крупного и редукционного дробления с размерами приемного отверстия от 500 до 1500 мм. Редукционные дробилки устанавливаются в четырехстадиальных схемах дробления после дробилок крупного дробления. Обладая высокой степенью сокращения материала, они дают возможность более эффективно использовать дробилки среднего и мелкого дробления. Профиль и основные размеры камеры дробления определяют типоразмерный ряд дробилок крупного (ККД) и редукционного (КРД) дробления. Обозначение дробилки включает ее тип и размеры ширины приемного отверстия и разгрузочной щели в мм, например, ККД-1500/180 или КРД-700/100. Таблица1. Технические характеристики дробилок ККД

Таблица1. Технические характеристики дробилок ККД (продолжение)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Design by Sergey

Berdck.ORG © 2010-2018 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| При копировании материалов сайта СибДробСнаб. Обязательна установка активной обратной ссылки на ресурс https://SibDrobSnab.ru | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

sibdrobsnab.ru