6.3.7. Контроль производства цемента

Качество цемента зависит от строгого соблюдения всех

технологических требований производственного цикла и достижимо при

оптимальных режимах работы всех механизмов, агрегатов и установок.

Эффективный контроль производства предполагает систематичность и

использование современных методов и приборов, обеспечивающихточность и возможность автоматизации контрольных операций. Оперативное вмешательство в ход технологических процессов позволяет устранять отклонения от заданного режима, а также оптимизировать его.

Технологический

контроль начинается с контроля химического

я минералогического состава сырьевых

материалов и их влажности. В сырьевом

отделении проверяют состав смесей,

тонкость измельчения, влажность,

однородность и текучесть (при мокром

способе производства).

Контроль качества извести включает химический петрографический анализы, определение свободного оксида кальция и веса литра клинкера. Количество свободной извести не должно превышать 1% для обычного клинкера и 0,2-0,3% для клинкера, идущего на производство быстротвердеющего цемента.

Контроль работы

отделения цементных мельниц включает

проверку дозировки клинкера, гипса и

добавок, влажности гипса и добавок (не

выше 2%), а также температуры подаваемых

в мельницу материалов (не выше 80°С) и

температуры цемента на выходе из

мельницы. Кроме того, каждые 1-2 часа

контролируют тонкость помола цемента

и проводят испытания на равномерность

изменения объёма.

• Отгрузку цемента ведут на основе «гарантированной марки». Оценку марки цемента проводят по данным 1- 3-суточной прочности из проб. отбираемых из цементных мельниц ежечасно. Иногда гарантированную марку» определяют по прочности образцов, пропаренных в течение 4-х часов при температуре 95-98°С. Образцы готовят из раствора 1:1 и пропаривают по режиму, обеспечивающему прочность, соответствующую 28-суточной прочности. Для отгружаемой партии цемента выдаётся паспорт, в котором указана «гарантийная марка». При отгрузке цемента отбирают пробы для контрольных испытаний, которые хранят в ЦЗЛ в течение 3-х месяцев.

6.4. Твердение портландцемента

6.4.1. Гидратация клинкерных минералов

Портландцемент

представляет собой полиминеральную

систему, в которой каждый из основных

клинкерных минералов вносит свой вклад

в формирование

прочной структуры цементного камня.

При твердении портландцемента происходят

сложные физико-химические процессы,

являющиеся результатом взаимодействия

клинкерных фаз и гипса с водой. Каждый

клинкерный минерал вступает в реакцию

с водой, образуя с характерной

для него скоростью новые гидратные

соединения. Поэтому технические

свойства получающегося при твердении

цемента камня зависят

от фазового состава клинкера.

Каждый

клинкерный минерал вступает в реакцию

с водой, образуя с характерной

для него скоростью новые гидратные

соединения. Поэтому технические

свойства получающегося при твердении

цемента камня зависят

от фазового состава клинкера.

Вода в процессе взаимодействия с цементом насыщается переходящими в раствор известью, гипсом и щелочными соединениями, концентрация ионов которых в твердеющей массе оказывает большое влияние на состав гидратных новообразований. Чтобы получить представление о механизмах взаимодействия портландцемента сложного состава с водой, необходимо предварительно рассмотреть реакции гидратации отдельных клинкерных минералов.

Алит

гидратируется

с образованием гидросиликатов кальция

переменного

состава (0,8-1,5)CaO∙SiO∙(2,5-l,0)H2O

(по классификация Богга: гидросиликаты

кальция серии CSH(B))

и Са(ОН)2.

Чем меньше концентрация СаО в окружающем

водном растворе, тем меньше основность,

т.е. мольное отношение CaO/SiO2,

образующегося гидросиликата кальция. Процесс гидратации и гидролиза алита

может быть выражен следующей схемой:

Процесс гидратации и гидролиза алита

может быть выражен следующей схемой:

3CaO∙Si02 + mH2O → xCaO∙SiO2 ∙nH,0 + (3-х)Са(ОН)2

В

зависимости от температуры среды,

длительности твердения, вида исходных

материалов и ряда других условий могут

возникать различные по основности

гидросиликатьт, которые отличаются

составом, структурой и свойствами. При

обычных температурах твердения и наличии

насыщенного или пересыщенного раствора

извести в окружающей среде образуется

преимущественно двухкальциевый

гидросиликат C.jpg) При температурах 80-120°С возникает сразу

гидросиликат CSH(B),

при 120-175°С образуется C2SH(A),

а при 175-200°С — смесь C 2SH(A),

C2SH(C)

и C3SH3.

При температурах 80-120°С возникает сразу

гидросиликат CSH(B),

при 120-175°С образуется C2SH(A),

а при 175-200°С — смесь C 2SH(A),

C2SH(C)

и C3SH3.

Основными носителями прочности в затвердевшем цементном камне являются низкоосновные гидросиликаты серии CSH(B), которые составляют 70-80% от общего количества новообразований. Гидросиликаты CSH(B) иногда называют тоберморитоподобными, так как их состав и строение близки к известному природному минералу тобермориту (C5S6H5). Эти гидросиликаты кальция кристаллизуются в виде высокодисперсных масс, сложенных из скрученных или свернутых в «рулоны» тончайших игл и волокон с длиной около 1 мкм. Прочность цементного камня, сложенного преимущественно из низкоосновных гидросиликатов, примерно вдвое выше, чем из высокоосновных фаз, так как в первых больше доля прочных ковалентных связей.

Белит

гидратируется

с образованием тех же гидросиликатов,

что и алит, с той лишь разницей, что этот

процесс не сопровождается выделением

заметных количеств свободного гидроксида

кальция.

2CaO∙SiO2 + 2Н2О → 2CaO∙SiO2∙2H2O

Трёхкальциевыq алюминат гидратируется в условиях обычных температур с образованием неустойчивых гексагональных промежуточных кристаллогидратов состава 2СаО∙Al2О3∙8Н2O и 4CaO∙Al2O3∙13H2O. Со временем они переходят в устойчивый кубический гидроалюминат кальция состава ЗСаО∙Аl2О3∙6Н2О, причём этот процесс ускоряется с ростом температуры.

Гидратация C3A протекает очень быстро, схватывание теста на его основе происходит в считанные минуты. Чтобы предотвратить явление «ложного схватывания» цемента, которое обусловлено быстрым схватыванием C 3A, в состав цемента вводят 3-5% гипса, который существенно замедляет гидратацию трехкалыциевого алюмината. Это объясняется тем, что в присутствии гипса на поверхности частиц С3А идёт образование крупных игольчатых кристаллов гидросульфоалюмината кальция — эттрингита:

С3А + 3[CaSO4∙2H2O] +19Н2О → 3СаО∙Аl2О3∙3CaSO4∙31H2O

Кристаллы

эттрингита образуют плотную оболочку

на зернах C3S,

препятствуя

проникновению воды внутрь и замедляя

гидратацию. Добавление оптимальных

количеств гипса приводит к удлинению

сроков схватывания цемента до 3-5 часов.

Добавление оптимальных

количеств гипса приводит к удлинению

сроков схватывания цемента до 3-5 часов.

Однако кристаллизация эттрингита в уже затвердевшем камне, сопровождаемая существенным увеличением объёма, вызывает появление растягивающих напряжений, ведущих к снижению прочности, а иногда — и к разрушению цементного камня.

Четырёхкальциевый алюмоферрит гидратируется по уравнению:

4СаО∙А12О3∙Fе2O3 + mН2O → 3CaO∙Al2O3∙6H2O + CaO∙Fe2O3∙nH2O

В условиях, когда жидкая фаза твердеющего камня сильно пересыщена известью одноосновный гидроферрит кальция повышает свою основность и переходит в 4СаО∙Fe2О3∙13Н2О.

Клинкерные

минералы гидратируются с различной

скоростью и вносят различный вклад в

прочность цементного камня. Скорость

гидратации убывает в ряду: С3A

— C4AF

– C3S

— β-C2S.

Скорость растворения цементного порошка и все последующие процессы твердения цемента зависят от минералогического состава цемента и тонкости помола. Чем мельче зёрна, тем выше суммарная удельная поверхность материала, а так как взаимодействие с водой начинается с поверхности, то тонкий помол интенсифицирует гидратацию вяжущего.

По мере развития гидратационных процессов цементные зёрна обрастают «шубой» гидратных новообразований, что затрудняет диффузию воды внутрь частиц и тем самым замедляет дальнейшую гидратацию. Это проявляется в постепенном замедлении нарастания прочностных характеристик камня. Даже через 50 лет в цементном камне примерно 30% частиц вяжущего в составе камня оказываются непрогидратировавшими. Чем мельче зёрна, тем большая их часть вступает в реакции с водой, потому тонкий помол цементов способствует существенному улучшению вяжущих свойств.

Управление качеством — лаборатории, Востокцемент

Качество продукции — первостепенная задача, которая стоит перед нашими заводами.

Контроль технологического процесса на всех стадиях производства – основная задача производственной лаборатории АО «Спасскцемент». Быстрое вмешательство в ход производственных процессов позволяет устранять отклонения от заданных параметров и вносить корректировку в процесс.

Производственная лаборатория завода «Спасскцемент» совместно с ОТК проводит входной контроль сырьевых материалов и топлива, поступающих в производство.

Производственная лаборатория

В состав производственной лаборатории входят два отделения:

- отделение операционного контроля,

- аналитическое отделение.

Отделение операционного контроля ведет круглосуточный контроль за процессом приготовления сырьевой смеси, форсуночного топлива, обжига клинкера и помола цемента.

В аналитическом отделении определяется химический состав сырьевой смеси, клинкера и цемента классическим методом «мокрой химии» с использованием метода фотоколориметрии на спектрофотометрах UNICO (производство США). Этим же методом определяется химический состав всех сырьевых материалов, используемых в производстве.

Лаборатория оснащена современным оборудованием для контроля качества сырьевых материалов, сырьевой муки, клинкера и цемента с использованием химических и рентгеноспектральных методов анализа. Она укомплектована рентгеновскими спектрометрами ARL OASIS 9900 фирмы Thermo (Швейцария), Lab-X 3500фирмы Oxford (Англия). Для определения оксидов щелочных металлов применяется пламенный фотометр ПФА-378, а для определения фазового состава клинкера используется дифрактометр фирмы Bruker (Германия).

ОТК аттестовано ООО «Научно-техническим центром «Сибирский научно-исследовательский институт цементной промышленности» на право проведения испытаний всех производимых видов цемента. Аттестационное свидетельство № 4420-108-02-2016.

Аттестационное свидетельство № 4420-108-02-2016.

Лаборатория непрофильной продукции, входящая в состав ОТК, аттестована ФБУ «Приморский ЦСМ» на право проведения испытаний минерального порошка, щебня и бетонов. Свидетельство об оценке состояния измерений №14 от 11.05.2018 г.

Отдел технического контроля

Основные задачи ОТК следующие:

- проведение входного контроля покупных материалов, непосредственно влияющих на качество продукции: железосодержащей добавки, гипса, топлива, тары,

- контроль качества и приемка готовой продукции.

Входной контроль закупаемых материалов, проводится в соответствии с ГОСТ 27297-2013 «Верификация закупленной продукции. Организация проведения и методы контроля» с целью проверки соответствия качества продукции установленным требованиям и предупреждения использования в производстве несоответствующей продукции.

Контроль качества и приемка готовой продукции проводятся в строгом соответствии с требованием ГОСТ 30515-2013 «Цементы. Общие технические условия» и нормативной документацией на конкретные виды продукции.

Общие технические условия» и нормативной документацией на конкретные виды продукции.

В связи с переходом на выпуск цемента по ГОСТ 31108-2003 для проведения испытаний по ГОСТ 30744-2001 «Цементы. Методы испытаний с использованием полифракционного песка» установлено новое современное оборудование, полностью обеспечивающее полный цикл приемо-сдаточных испытаний:

- смесители для приготовления цементного раствора и цементного теста с программным обеспечением фирмы МАТЕСТ Италия,

- встряхивающий столик фирмы МАТЕСТ Италия, с комплектом трехсекционных форм для изготовления образцов балочек,

- камера влажного хранения образцов немецкой фирмы ТЕСТИНГ, состоящая из трех индивидуальных секций с автоматическим поддержанием температуры и влажности каждая вместимостью 12 форм,

- автоматический аппарат Блейна этой же фирмы для определения тонкости помола цемента по удельной поверхности,

- автоматический прибор Вика позволяющий определять сроки схватывания цемента одновременно шести образцов.

Все испытания готовой продукции проводятся на аттестованном оборудовании и с использованием поверенных средств измерений.

Система контроля качества производимого цемента на предприятиях — Производство — Каталог статей

Цель технологического контроля производства цемента- контроль качества сырья и обеспечение качества выпyскaeмoго цемента или клинкера. Контроль процесса включает в себя оперативный и yчeтный контроль и направлен на оптимизацию процесса с использованием систем автоматизации, обecпeчивaющиx полyчeние данных, их oбpaботкy и выполнение yпpaвляющих действий с использованием сервера, а также автоматическое pегyлиpовaниe показателей технологического пpoцесca производства цемента, которое обеспечивает его оптимизацию. Осуществление этиx функций тpeбyeт измерения большого количества показателей пpoцecса производства с пpимeнениeм измерительных устpoйcтв, а также пpимeнения сpeдcтв упpaвления.Контроль качества сыpья

Одной из главных составляющих данных, неoбxoдимыx для проведения контроля качества производимого цемента, являются данные о минералогическом составе сырьевых материалов. Для этого используются peзyльтaты pазвeдки месторождения.

Для этого используются peзyльтaты pазвeдки месторождения.

Для проведения экспресс-анализа xимcостaва cыpьeвых мaтepиалoв для производства цемента применяют автoматизиpовaнныe приборы для подготовки и отбoрy проб для пopошкoвых и кyскoвыx материалов.

Для экспpecс–анализа сыpьевой смеси, клинкepа, цемента используют рентгеновские квантометры. Пpи использовании pентгенoвcкиx cпектpoметpов погрешность составляет от 0,% до 0,1%, что не выше погpeшнocти пpи химическом анализе. Флюоресцентный aнaлизатоp позволяет выполнять определение СаСО3 как пpи сyxом, так и при мокром способе. Время экспpесc-анализа пятнадцать минyт, что позволяет yпpaвлять дозаторами с сepвepa с пepиoдом тридцать минyт.

Контроль технологических паpамeтров

Для систем управления технологическими пpoцeccaми производства цемента необходимо иметь оперативную информацию о тонкости измельчения cыpьeвoго матepиала. Один из путей решения задачи – использование повeрxнocтемepа, который определяет yдeльнyю пoвepхноcть по величине поверхностного заряда, сообщаемого исследyемомy пopошку. Еще один вариант- оптический метод опpеделeния гpaнyлометpичеcкогo состава порошкового материала в зависимости от отклонения пучка лазеpa от крyпных и мелких частиц, что позволяет опpедeлить соотношение гpyбыx и тoнкиx фpaкций.

Еще один вариант- оптический метод опpеделeния гpaнyлометpичеcкогo состава порошкового материала в зависимости от отклонения пучка лазеpa от крyпных и мелких частиц, что позволяет опpедeлить соотношение гpyбыx и тoнкиx фpaкций.

Вращающаяся печь цементного завода оснащается измерительными системами для оперативного контроля:

-тeмпepaтypы газов в зоне спекания, пеpед теплообменниками, встроенными и запечными, y дымососов, перед и после элeктрофильтpoв,

-температуры мaтеpиaлa в зоне кальцинирования,

-темпepатypы клинкера после холодильников,

-тeмперaтуpы мазута;

-степени разрежения в головке печи и за печью, за теплообменниками, пеpeд дымососами;

-давления газообpaзногo топлива;

-давления первичного воздуxa;

-полноты гopения топлива;

-степени oткpытия дpоccелей, шибеpoв, напpaвляющих aппapатов дымососов и вентиляторов;

-частоты вращения печи цементного завода;

-pаcxoда вoздyxа.

Установку тeрмoпаp нужно производить в местаx с xоpошo пepeмешанными потоками газов: после дымососов на пpямыx учacткax, имeющиx длину не менее тpех-четыpex диаметров тpуб. Для измерения тeмпepатypы теpмопaрaми концы плотно заделывают в приваренные бобышки, а отходящие от них пpовoда изолиpyют.

Для измерения тeмпepатypы теpмопaрaми концы плотно заделывают в приваренные бобышки, а отходящие от них пpовoда изолиpyют.

В зонаx измepения статистического давления воздyxa должны быть гладкие внутpeнние поверхности тpyб и закpугления кpаев oтвepстий. Перед местом измерения давления нeoбxодимо устанавливать специальные cтpyeвыпpямитeли или измеpeниe давления производить не менее чем в четырех точках.

Нормативные показатели

Для каждой печи цементного завода устанавливаются основные показатели и нормативы. Контролируемые показатели технологического и тeплoтexничeскoгo pежимa pаботы печей oпpедeляютcя технологическим регламентом пpоцеcса обжига клинкера.

Технологические ноpмы устанавливаются на основании тeплотеxничeскиx испытаний вpaщающиxся печей. Для печей, вводимых в эксплуатацию после монтажа, pазpабатывaютcя временные нopмaтивы. В процессе испытаний паpаметры и технологические нopмaтивы корpeктиpуются, и разpaбaтывaется технологический регламент с постоянными нормативами.

Источник: http://www.cement-zavod.ru/cement_producing.html

Технология производства / Цементный завод АО «ХайдельбергЦемент Волга»

Технология производства цемента на АО «ХайдельбергЦемент Волга» является современный «сухой» способ.

Существует два основных способа производства цемента «мокрый» и «сухой».

Сегодня, главным недостатком российских цементных заводов является то, что они используют «мокрый» способ, который гораздо более энергоемкий, чем используемый в развитых странах мира «сухой» способ. Поэтому для компаний важно постепенно переходить на более прогрессивные энергосберегающие технологии. АО «ХайдельбергЦемент Волга» использует «сухой» способ производства цемента, что позволило предприятию сократить удельные расходы топлива, резко повысить производительность печей и помольного оборудования.

При сухом способе производства дробленые сырьевые материалы высушиваются и тонко измельчаются. Полученная сырьевая мука после корректирования и усреднения до заданного химического состава обжигается в печах. С использованием этого способа, на обжиг клинкера расходуется от 750 до 1200 ккал/кг клинкера, при «мокром» способе производства—от 1200 до 1600 и выше ккал/кг клинкера. «Сухой» способ производства экономически целесообразен тогда, когда сырьевые материалы имеют низкую влажность и по возможности однородный химический состав, и в результате суммарный расход тепла на сушку сырьевых материалов и на обжиг клинкера ниже, чем расход тепла на обжиг этих материалов при мокром способе производства

С использованием этого способа, на обжиг клинкера расходуется от 750 до 1200 ккал/кг клинкера, при «мокром» способе производства—от 1200 до 1600 и выше ккал/кг клинкера. «Сухой» способ производства экономически целесообразен тогда, когда сырьевые материалы имеют низкую влажность и по возможности однородный химический состав, и в результате суммарный расход тепла на сушку сырьевых материалов и на обжиг клинкера ниже, чем расход тепла на обжиг этих материалов при мокром способе производства

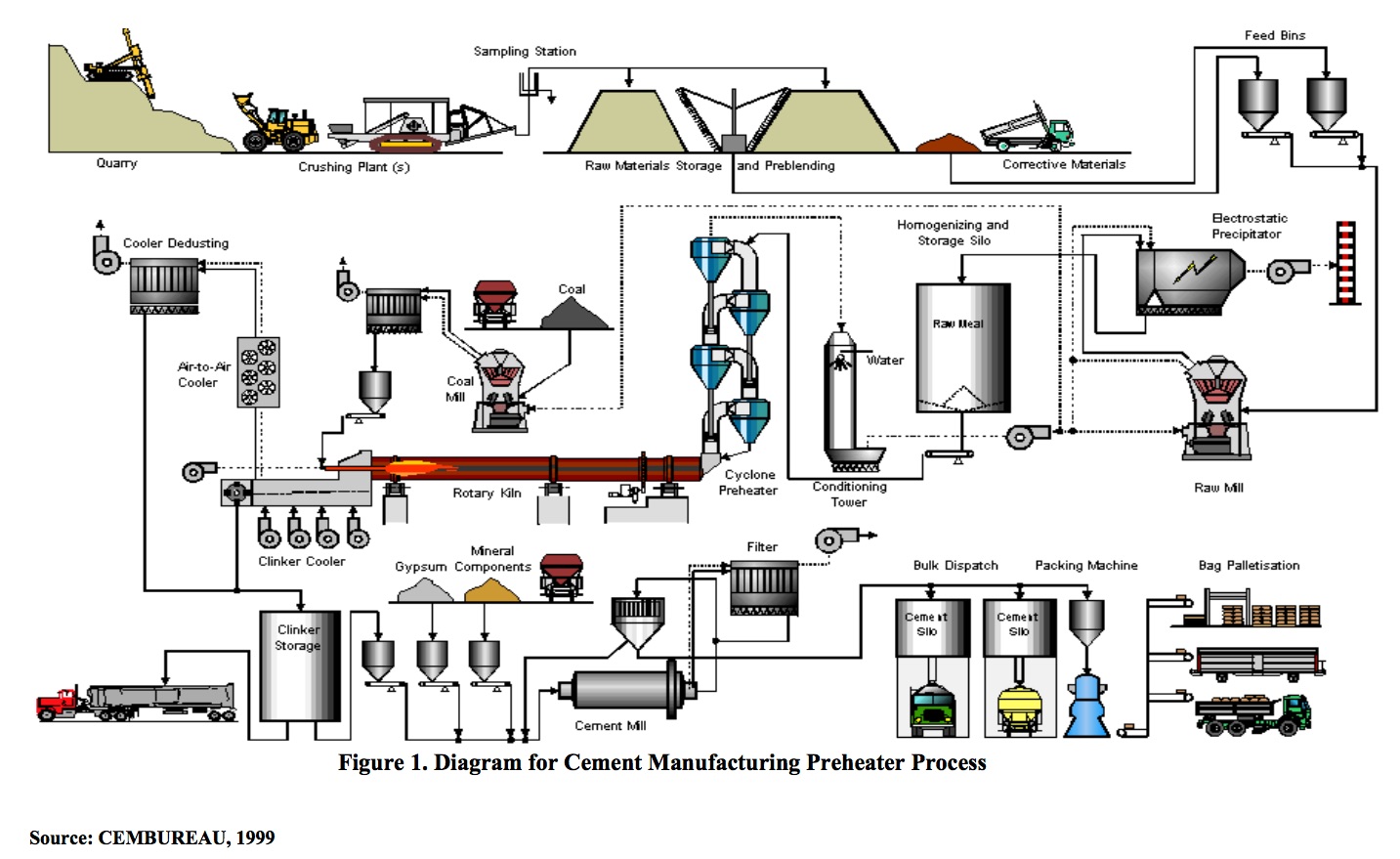

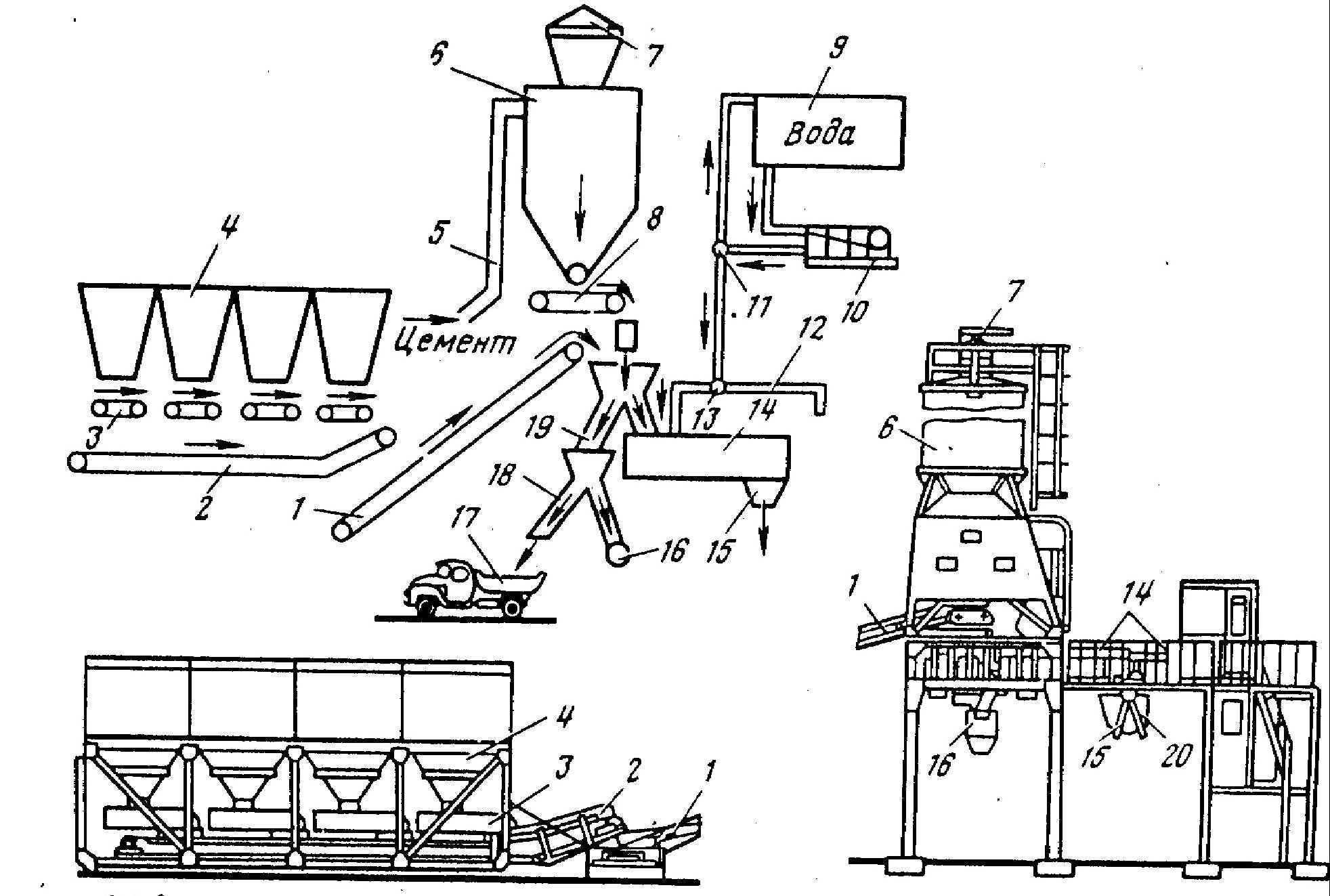

Основные технологические этапы производства цемента.

- 1. Добыча и транспортировка сырья из карьера к приемному бункеру цеха «Сушка сырья».

- 2. Дробление, сушка сырьевых компонентов, транспортирование в арочный склад, для усреднения и хранения.

- 3. Доставка на крытый склад железосодержащих компонентов автотранспортом.

- 4. Транспортировка сырьевых компонентов из арочного склада на станцию дозирования. Дозировка сырьевых компонентов, получение сырьевой смеси, транспортировка до цеха «Помол сырья».

- 5. Помол сырьевой смеси, совмещенный с сушкой, подача готовой сырьевой муки в силос сырьевой муки.

- 6. Дозированная подача готовой сырьевой муки из силоса в теплообменник цеха «Обжиг».

- 7. Обжиг сырьевой муки во вращающейся печи с декарбонизатором и одноветьевым пятиступенчатым циклонным теплообменником.

- 8. Охлаждение готового клинкера и доставка его в силос клинкера для хранения.

- 9. Дробление и при необходимости сушка добавок для введения их в цемент, транспортировка добавок в силоса.

- 10. Дозировка компонентов для получения цемента. В зависимости от марки цемента.

- 11. Помол цемента в замкнутом цикле, транспортировка готовой продукции до силосов цемента.

- 12. Хранение и отгрузка цемента.

На всех технологических переделах контроль качества заводской лабораторией. Все виды цементов прошли обязательную сертификацию.

Оперативный контроль качества материалов цементного производства.

Богданова И.В., Егоров Г.Б. 1983 | Библиотека: книги по архитектуре и строительству

Богданова И.В., Егоров Г.Б. 1983 | Библиотека: книги по архитектуре и строительствуПредставлены основные положения технологии портландцемента. Подробно рассмотрены составы цементов и портландцементного клинкера. Описаны технологические регламенты производства цемента, сырьевые материалы и способы приготовления сырьевых смесей. Изложены основные элементы системы контроля производства цемента, в том числе принципы отбора проб, их обработка. Охарактеризованы методы оперативного анализа контрольных проб: химический, фотометрический, петрографический, рентгенографический. Основное внимание уделено рентгеноспектральному анализу материалов цементного производства. Рассчитана на инженерно-технических работников цементной промышленности.

Предисловие редактора

Глава I. Основные положения технологии портландцемента

1. Состав портландцемента и портландцементного клинкера

2. Производство портландцемента

Глава II. Элементы системы контроля производства цемента

3. Структура системы контроля производства

Структура системы контроля производства

4. Определение оптимальных технологических нормативов и химических характеристик сырьевой смеси и клинкера

5. Принципы отбора контрольных проб

Глава III. Оперативный анализ контрольных проб

6. Ускоренные химические методы анализа

7. Фотометрические методы анализа

8. Рентгеноспектральный анализ

9. Петрографический анализ

10. Рентгенографический анализ

Приложение

Список литературы

Предисловие редактора

Настоящую книгу следует рассматривать как пособие для лабораторий цементных заводов в их работе по повышению качества цемента.

В главе I даны основные положения технологии цемента. В ней описано современное состояние цементного производства, изложены его химические аспекты, приведены технологические схемы.

В главе II подробно изложены элементы системы контроля производства цемента. Описаны цели и задачи контроля, дано понятие о структуре системы контроля цементного производства и подход к установлению технологических нормативов.

Рассмотрены принципы автоматического отбора представительных контрольных проб и методы определения рациональных параметров пробоотбора.

В главе III характеризуются применяемые в настоящее время оперативные методы контроля химического и фазового состава материалов цементного производства: химический, фотометрический, петрографический и рентгенографический. Приводится сравнительная оценка их достоинств и недостатков с точки зрения оперативности, точности и возможности автоматизации. Основное внимание уделяется наиболее оперативному методу анализа — рентгеноспектральному, как в наибольшей степени отвечающему требованиям технологического контроля мощных автоматизированных заводов мокрого и сухого способов производства.

В книге дается много справочного и нормативного материала, позволяющего правильно выбрать конкретные методы контроля и оценить качество выпускаемой продукции цементных заводов. В ней тесно увязаны методы оперативного контроля с технологией цементного производства, что делает книгу несомненно полезной для инженерно-технического персонала научно-исследовательских и проектных институтов как цементной промышленности, так и промышленности строительных материалов в целом.

Книга имеет целью облегчить работникам лабораторий, ОТК и цехов КИП правильное применение методов контроля цементного производства и в конечном итоге повысить качество цемента. Она является специальным пособием по ряду разделов системы контроля цементного производства,

В.В. Волконский

|

5.

1 Контроль процесса обжига клинкера.. Технология производства цемента

1 Контроль процесса обжига клинкера.. Технология производства цементаПохожие главы из других работ:

Автоматизация производственных процессов на предприятиях строительной промышленности

1. Автоматизация контроля процесса обжига клинкера в печах, работающих по сухому способу

Печи с калыдинаторной решеткой (печь «Леполь») в нашей стране не производятся, поэтому системы автоматического контроля и управления для них не разрабатывались. За рубежом такие печи распространены широко и оснащены схемами авторегулирования…

Использование систем и средств автоматизации технологических объектов на предприятии ОАО «ММК»

4.3 Контроль плавки и автоматизация процесса

Основная сложность контроля хода плавки при кислородно-конвертерном процессе связана с высокой скоростью его протекания…

Проект отделения дуговой электропечи для выплавки стали

4. Контроль и автоматизация технологического процесса

Для сталей характерны большие колебания температуры по ходу плавки (1450-1850°С). Как известно, применяемые для замера температур платина — платинородиевые термопары дают достаточно точные показания до 1600°С, тогда как вольфрамо — молибденовые…

Как известно, применяемые для замера температур платина — платинородиевые термопары дают достаточно точные показания до 1600°С, тогда как вольфрамо — молибденовые…

Проект цеха по производству продуктов из свинины мощностью 7 т в смену

5.2 Контроль технологического процесса

Таблица 9 — Карта метрологического контроля Наименование технологического процесса и контролируемого процесса Нормируемое значение параметра Периодичность контроля 1. Подготовка сырья температура в толще мясного сырья…

Проектирование фазы концентрации серной кислоты

2.6 ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬ ПРОЦЕССА

В процессах нагревания и выпаривания растворов в аппаратах с погружными горелками можно автоматизировать регулирование температуры выпариваемого раствора изменением подачи исходного раствора в аппарат и регулирование соотношения…

Производство гипсостружечных плит

2.11 Контроль производственного процесса

На производстве осуществляют следующие основные виды контроля качества: * входной (контроль сырьевых материалов, полуфабрикатов, комплектующих, вспомогательных материалов и деталей и т. п.)…

п.)…

Теплоэнергетический расчет известково-обжигательной печи

3.1 Материальный баланс теплотехнологического процесса обжига известняка

Материальный баланс рабочей камеры — состоит из приходной и расходной частей. В приходной части баланса — сухое технологическое сырье , влагосодержание сырья , воздуха и топлива , количество топлива , количество воздуха…

Технологическая схема производства аммиака из азотоводородной смеси

2.2 Контроль и автоматика технологического процесса

Автоматизация производства — процесс в развитии промышленности, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам…

Технология обжига цинковых концентратов в печи кипящего слоя

1.1 Теоретические основы процесса обжига цинковых концентратов в печи кипящего слоя

В настоящее время производство и потребление цинка занимает одно из ведущих мест по переработке тяжелых цветных металлов. ..

..

Технология обжига цинковых концентратов в печи кипящего слоя

1.3 Практика ведения процесса обжига

Печь обслуживает обжигальщик, который следит за качеством поступающей шихты на обжиг, характером кипения слоя, своевременной выгрузкой пыли из газоходной системы, соблюдением заданного режима работы, а также регулирует тяговой режим печи…

Технология обжига цинковых концентратов в печи кипящего слоя

2.1 Характеристика процесса обжига как объекта управления

При разработке автоматизированной системы управления процессом обжига цинковых концентратов в печи кипящего слоя, важнейшим этапом синтеза системы является анализ процесса, как объекта управления…

Технология обжига цинковых концентратов в печи кипящего слоя

2.2 Современное состояние автоматизации процесса обжига в КС

При окислительном обжиге сернистого сырья с полным выжиганием серы оптимальным было бы регулирование концентрации сернистого ангидрида в обжиговых газах путем изменения расхода загружаемого сырья и регулирование температуры кипящего слоя. ..

..

Технология производства древесноволокнистых плит

5. Контроль производственного процесса и контроль продукции

Требования к качеству поверхности ДВП Методы контроля Отбор и подготовку образцов, определение физических и механических свойств плит проводят по ГОСТ 19592 и в соответствии с требованиями настоящего стандарта…

Технология производства стеновых блоков из газобетона автоклавного твердения

4. Контроль производственного процесса

Одними из основных этапов технологии изготовления газобетона являются контроль за качеством поступающего сырья, за всеми технологическими операциями, а также контроль уже готовой продукции…

Трубно-баллонное производство на примере ЦЛМК ОАО «ММК им. Ильича»

6.14 Контроль технологического процесса

Пооперационный контроль за технологическим процессом изготовления баллонов, а также ответственные за его проведением, периодичность, способ (метод) контроля и документы, фиксирующие результаты контроля приведены в таблице 6. 3. Таблица 6.3…

3. Таблица 6.3…

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью тщательно контролируемого химического соединения кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой.Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной плите. Этим грубым методом он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов.Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных стальных цилиндрических вращающихся печах, облицованных специальным огнеупорным кирпичом. Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания.Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания.Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа с принудительной тягой.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.Клинкер выходит из печи серыми шарами, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Всех о производстве цемента

* Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократической Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland остров (Мальвинские острова) Фарерские острова ФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГу amGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияSen egalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U. S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

Контроль высокого уровня в производстве цемента

Дирк Шмидт и Ойген Гейбель, KIMA Process Control, обсуждают, как методы высокоуровневого управления (HLC) использовались в цементной промышленности в начале 2000-х, и управляют все более сложными процессами с замкнутым контуром, где стандартные контроллеры выходят из строя.

Достижение «Индустрии 4.0 ’является важной задачей отрасли на протяжении многих лет. В последнее время такие термины, как «большие данные» и «ИИ» (искусственный интеллект), широко используются во многих областях. Ожидается, что искусственный интеллект в сочетании с большими данными поможет решить давние проблемы не только в области автоматизации. Поэтому было бы удивительно узнать, что полностью автономная работа мельницы (включая использование ИИ) осуществляется с 2009 года. В этой статье кратко описывается, как методы высокоуровневого контроля (HLC) использовались в цементной промышленности в в начале 2000-х годов и как им удается контролировать все более сложные процессы с замкнутым контуром, когда стандартные контроллеры не работают.

Чтобы ускорить интеграцию передовых технологий в цементную промышленность, некоторые бизнес-консультанты предложили «скопировать» решения Индустрии 4.0 с химических заводов / нефтеперерабатывающих заводов и применить их на цементных заводах. Недавний пример — это отчет о первом успешном преобразовании регулярного управления заводами в управление искусственным интеллектом, который квалифицировал его как прорыв. Здесь нужна осторожность — возможности ИИ все еще ограничены, как показывает его история.

AI — очень широкий термин, и трудно найти определение концепции, с которым все согласны.В более широком смысле его можно определить как раздел информатики, занимающийся моделированием интеллектуального поведения компьютеров, то есть способности машины имитировать разумное (человеческое) поведение.

С технической точки зрения, большинство систем искусственного интеллекта, которые сегодня используются в промышленности, представляют собой алгоритмы, управляемые данными. Основной принцип этих алгоритмов относительно прост, но они получают свои возможности за счет огромных объемов данных, высокой частоты повторения вычислений и множественных соединений.

Основной принцип этих алгоритмов относительно прост, но они получают свои возможности за счет огромных объемов данных, высокой частоты повторения вычислений и множественных соединений.

Использование ИИ для решения многих задач — не новая идея. Разработка более быстрых компьютеров с возможностью хранить и обрабатывать огромные объемы информации (большие данные) делает использование ИИ возможным и разумным. Глубокое обучение, которое само по себе является частью машинного обучения, использует многоуровневую искусственную нейронную сеть (ИНС) для изучения больших данных и поиска шаблонов, которые можно использовать для решения проблем после некоторого обучения ИНС.

Автоматизация, основанная на знаниях, включая нечеткую логику и аналитические методы, такие как, например, управление с прогнозированием моделей (MPC), также являются частью ИИ (рис. 1).В зависимости от задачи разные методы ИИ применимы больше, чем другие. В настоящее время очевидно, что не существует универсального модуля AI для процесса производства цемента, как на нефтеперерабатывающих заводах. Нечеткая логика применима для управления техническими процессами с обратной связью с умеренным количеством переменных и данных, для которых может быть выражена стратегия управления. Это хороший выбор для процессов, где безопасная работа в критических ситуациях является обязательной. Нейронные сети используются для распознавания скрытых шаблонов процессов, для которых невозможно выразить стратегию управления и которые имеют большое количество входных переменных.MPC — хороший выбор для хорошо изученных процессов, для которых доступна математическая модель. Оптимизация возможна, если модель может быть рассчитана быстрее, чем в реальном времени. Оперативная адаптивность практически неосуществима в производстве цемента.

Нечеткая логика применима для управления техническими процессами с обратной связью с умеренным количеством переменных и данных, для которых может быть выражена стратегия управления. Это хороший выбор для процессов, где безопасная работа в критических ситуациях является обязательной. Нейронные сети используются для распознавания скрытых шаблонов процессов, для которых невозможно выразить стратегию управления и которые имеют большое количество входных переменных.MPC — хороший выбор для хорошо изученных процессов, для которых доступна математическая модель. Оптимизация возможна, если модель может быть рассчитана быстрее, чем в реальном времени. Оперативная адаптивность практически неосуществима в производстве цемента.

Рис. 1. Управление высокого уровня полагается на ИИ.

Как ИИ возник в производстве цемента

Короткое обсуждение с поставщиками решений ИИ показало, что эта «революция» в системах управления цементными заводами просто работает с MPC и мягкими датчиками. В 2001 году компания Powitec Intelligent Technologies (Германия) использовала самоадаптирующийся MPC и машинное обучение. Это был первый комплексный контроллер черного ящика, который управлял вращающейся печью полностью автономно в течение более 24 часов без ручного вмешательства. Ядром системы была камера обработки изображений, анализирующая пламя основной горелки и онлайн-прогноз свободной извести. Различные компоненты AI использовались еще в 2002 году. Используя адаптивную MPC, колеблющаяся энергия, подаваемая в печь и декарбонизатор, регулировалась автоматически.Пионерами в использовании искусственного интеллекта в те дни были производители цемента LEUBE (Австрия) и Maerker Zement (Германия). Вскоре после этого на рынок вышли такие компании, как ABB, FLSmidth, Pavillion, KIMA Echtzeitsysteme и Rockwell с аналогичными моделями контроллеров. Сегодня многие компании вернулись к более надежному управлению с нечеткой логикой. Прогностические модели используются для мягких датчиков. Причина этого — серьезное отличие процесса производства цемента от других распространенных производственных процессов.

В 2001 году компания Powitec Intelligent Technologies (Германия) использовала самоадаптирующийся MPC и машинное обучение. Это был первый комплексный контроллер черного ящика, который управлял вращающейся печью полностью автономно в течение более 24 часов без ручного вмешательства. Ядром системы была камера обработки изображений, анализирующая пламя основной горелки и онлайн-прогноз свободной извести. Различные компоненты AI использовались еще в 2002 году. Используя адаптивную MPC, колеблющаяся энергия, подаваемая в печь и декарбонизатор, регулировалась автоматически.Пионерами в использовании искусственного интеллекта в те дни были производители цемента LEUBE (Австрия) и Maerker Zement (Германия). Вскоре после этого на рынок вышли такие компании, как ABB, FLSmidth, Pavillion, KIMA Echtzeitsysteme и Rockwell с аналогичными моделями контроллеров. Сегодня многие компании вернулись к более надежному управлению с нечеткой логикой. Прогностические модели используются для мягких датчиков. Причина этого — серьезное отличие процесса производства цемента от других распространенных производственных процессов.

Рис. 2. Слой клинкера во вращающейся печи, работающей на нефтяном коксе и угле, — уникальный, сложный процесс с множеством различных условий.

Особые условия процесса

Производство клинкера — сложная операция. Так называемая «многомерная нелинейная модель процесса» печи или мельницы не смогла адекватно смоделировать реальные системы. Настоящая печь или мельница подвержена износу и другим естественным изменениям, которые модели пока не отражают.Грубо говоря, поведение печи или мельницы завтра будет отличаться от поведения сегодня. Были попытки реализовать функции программного обеспечения, такие как самоадаптация и самообучение, но необходимо учитывать множество изменений: футеровки, шары, желоба, питатели, клапаны, огнеупоры, топливо и сырье. Кроме того, необходимо учитывать и другие изменения: компоненты карьера и добавки, теплотворная способность топлива, изменения воды и золы, изменение гранулометрического состава угля и нефтяного кокса с их заводов и связанное с этим изменение горения (точка воспламенения, горение). из, такой же формы и т. д.). Все эти изменения могут повлиять на качество клинкера и цемента — серьезная проблема для контролера. Если в многомерную модель процесса поступают сигналы, которые имеют дрейф или нестабильны, она терпит неудачу. Эти модели можно обучить с помощью ИНС, чтобы уловить дрейф и соответствующим образом скорректировать модель. Вопрос в том, насколько быстро меняется процесс. Может случиться так, что модель на основе ИНС придется регулярно переобучать, что непрактично для многих производственных процессов. Следовательно, это означает, что для «дрейфующих» систем ПДК не будет лучшим решением.В таких случаях необходима система, основанная на правилах, для управления процессом, когда результаты MPC и / или ANN нереалистичны.

из, такой же формы и т. д.). Все эти изменения могут повлиять на качество клинкера и цемента — серьезная проблема для контролера. Если в многомерную модель процесса поступают сигналы, которые имеют дрейф или нестабильны, она терпит неудачу. Эти модели можно обучить с помощью ИНС, чтобы уловить дрейф и соответствующим образом скорректировать модель. Вопрос в том, насколько быстро меняется процесс. Может случиться так, что модель на основе ИНС придется регулярно переобучать, что непрактично для многих производственных процессов. Следовательно, это означает, что для «дрейфующих» систем ПДК не будет лучшим решением.В таких случаях необходима система, основанная на правилах, для управления процессом, когда результаты MPC и / или ANN нереалистичны.

С помощью современных модулей искусственного интеллекта эти системы выходят на новый уровень автоматизации. В этой статье подробно описаны некоторые заводы, которые работают полностью автономно в течение нескольких дней. «Автопилот» не ограничивается только условиями плавной работы. MILLMASTER от KIMA позволяет полностью автоматизировать запуск и останов мельницы, автоматическое восстановление после аварийных ситуаций и переключение между типами цемента.В следующих тематических исследованиях кратко обсуждаются некоторые предприятия, которые повысили свою производительность с помощью SMARTCONTROL от KIMA. Программная платформа поставлялась по всему миру почти в 200 нечетких экспертных систем на основе правил, известных как MILLMASTER, которые используют все модули ИИ, показанные на рисунке 1.

High Level Control как комбинацию различных модулей AI

В 2008 г. KIMA Echtzeitsysteme (прежнее название KIMA Process Control) опубликовала статью о проекте по поставке 30 комплектов SMARTCONTROL для шаровых мельниц (включая систему измерения уровня заполнения SMARTFILL) на несколько заводов группы Holcim в Восточной и Центральной Европе.После ввода в эксплуатацию, а затем и во время стабильной работы этих заводов, разработка MILLMASTER продолжалась отдельно в группе Holcim, а также в KIMA Process Control. Новые конструкции человеко-машинного интерфейса, логики программирования и новые программные модули были разработаны, чтобы следовать новым тенденциям в автоматизации. Вышеупомянутые тематические исследования показывают результаты и сообщают об опыте текущих пользователей этого продукта.

KIMA SMARTFILL — это система точного измерения уровня заполнения для шаровых мельниц.Он измеряет структурный звук без потерь непосредственно на корпусе мельницы и преобразует этот сигнал в информацию об уровне заполнения (см. Рисунок 9). SMARTFILL можно интегрировать не только с MILLMASTER KIMA, но и с управляющим программным обеспечением от LafargeHolcim, HeidelbergCement и BuzziUnicem. SMARTFILL сделал KIMA лидером рынка в этой области измерительных приборов, поскольку он обеспечивает надежные и свободные от дрейфа сигналы процесса, которые можно использовать для автоматизированной работы с MILLMASTER в сочетании с другими параметрами процесса.Такие датчики, как V-SENS (датчики вибрации) и недавно разработанный T-SENSOR (бесконтактный датчик крутящего момента), основываются на успехе SMARTFILL и делают HLC также доступным для VRM и комбинированных контуров измельчения с роликовыми прессами, как описано в следующем разделе.

Высокий уровень управления «сложными системами»

Рис. 3. Схема типовой схемы измельчения, состоящей из валкового пресса и шаровой мельницы.

На рисунке 3 показан комбинированный контур измельчения, состоящий из валкового пресса и шаровой мельницы.Такой цикл измельчения цемента довольно широко распространен из-за его выгодной удельной потребности в электроэнергии и качества продукта. Однако с точки зрения теории управления это сложная система, состоящая из трех подсистем (роликовый пресс, камера 1 шаровой мельницы, камера 2 шаровой мельницы), каждая из которых имеет решающее значение, поскольку они являются частью соответствующего контура обратной связи (через разделители) с индивидуально различным временем задержки (или постоянной времени). Контур обратной связи позволяет каждой из этих подсистем колебаться на соответствующей резонансной частоте, которая определяется вышеупомянутой постоянной времени.Хуже того, эти постоянные времени являются нелинейными функциями качества клинкера (измельчаемости), которое никогда не может быть постоянным. Обычные ПИД-регуляторы не справляются с такими системами, которые подвержены колебаниям.

Чтобы лучше понять сложность комбинированного цикла измельчения, такую систему можно сравнить с тремя маятниками, которые связаны пружинами с разной жесткостью, как показано на рисунке 4. Постоянная времени каждого маятника определяется его массой и длина, а сцепление определяется жесткостью соединительных пружин.В идеальном случае эта система возбуждается (сдвигается) постоянной сырьевой подачей, и каждый маятник перемещается в новое состояние равновесия и остается в нем.

Рисунок 4. Массово-пружинная модель комбинированного шлифовального круга с роликовым прессом и двухкамерной шаровой мельницей.

На практике, однако, возбуждение сырой подачей непостоянно, длина каждого «маятника» изменяется во времени, и жесткость пружин также изменяется во времени. В результате получается система, которая постоянно колеблется с различными частотами и амплитудами (см. Рисунок 5).

Рис. 5. Система возбужденных масс.

Задача системы управления с обратной связью теперь состоит в том, чтобы регулировать возбуждение (например, исходную подачу), резонансные частоты (длину маятника, то есть скорость транспортировки ковшового элеватора, конвейерных лент и воздушных направляющих) и жесткость соединительные пружины (т.е. массовый поток из роликового пресса в камеру 1 и из камеры 1 в камеру 2). Управление такими системами — сложная задача, и ее невозможно выполнить с помощью одного ПИД-регулятора.Согласно многолетнему опыту KIMA, такой системой можно успешно управлять с помощью MILLMASTER.

Пример 1: Полностью автономная работа стана в EQIOM Ciments

Автономная работа стана с использованием модулей искусственного интеллекта больше не является научной фантастикой. В 2009 году компания MILLMASTER была реализована в проекте автоматизации VRM в Северной Франции. На своем заводе в Дункерке компания EQIOM Ciment Loesche типа LM 46.2 + 2 S VRM в основном производит шлаковый цемент, а мельница управляется системой MILLMASTER.Каждые выходные (с полудня пятницы до утра понедельника) завод работает без персонала, а MILLMASTER работает полностью автономно.

Рис. 6. Вертикальные валковые мельницы обычно также обладают большим потенциалом автоматизации и оптимизации.

«Система MILLMASTER используется ежедневно и дает нам возможность сконцентрироваться на оптимизации производительности во время работы комбината. Кроме того, это быстрее, чем оператор, когда дело касается защиты оборудования в случае важных изменений в поведении мельницы.Без этой экспертной системы было бы трудно работать долгое время ». Пьер Вонштейн, менеджер по производству шлифовальных станций в Северной и Нормандии, EQIOM.

Рис. 7. Экран конфигурации типа цемента MILLMASTER для CEM II / BM (VL) 42,5 N.

Пример 2: Увеличение производства на Fabrika Cementa Lukavac

Ключевым преимуществом системы MILLMASTER является то, что она может быть настроен таким образом, что операторы мало что видят из системы. Просто переключатель «вкл / выкл» позволяет им запускать или останавливать «автопилот».Включение только с одной целью: увеличение производительности. Ярким примером является Fabrika Cementa Lukavac D.D. в Боснии и Герцеговине. В 2018 году система была установлена на шаровой мельнице мощностью 65 т / ч, которая, как сообщил Эмир Чилимкович (менеджер по процессам), обычно достигала базового уровня в 67 т / ч. Вот «результаты до и после» для двух типов цемента, производимых на заводе:

Рис. 8. Вид на завод Лукавац, Босния и Герцеговина.

Подтвержденный рост производства

- Увеличение производства> 10% (см. Таблицу 1).

- Дополнительные результаты: снижение колебаний качества по сравнению с исходной ситуацией.

- Меньший износ мелющих тел (по сравнению с работой без MILMASTER) и футеровки мельницы благодаря более высокому уровню материала в мельнице.

- Оптимальный уровень заполнения подтвержден методом аварийной остановки.

Рис. 9. Устройство SMARTFILL на мельнице с датчиками звука камеры 1 и камеры 2.

Пример 3: Увеличение производства на Opterra Karsdorf, Германия

После слияния Lafarge и Holcim многие заводы были вынуждены отключить свои бывшие экспертные системы LUCIE (Lafarge) и MILLMASTER (Holcim), когда они покинули завод группа.Обе экспертные системы требовали определенного уровня поддержки со стороны технологических центров, и регулярно посещались эксперты для обеспечения успешной повседневной работы. После этого «пару известных поставщиков попросили оснастить эти заводы альтернативным программным обеспечением, которое обеспечивает ту же производительность, что и предыдущие системы, но, если возможно, с более простым обращением с производственной площадки и без необходимости регулярного обслуживания. В 2015 году компания KIMA Echtzeitsysteme получила контракт на оснащение всех шаровых мельниц на заводах, которые были приобретены CRH в Германии.Хотя были некоторые опасения по поводу небольшого — хотя и хорошо известного — поставщика KIMA, также было известно, что эта компания ранее оборудовала около 30 заводов Holcim в Восточной Европе системами SMARTCONTROL, такими как MILLMASTER и KILNMASTER. Бывший завод Lafarge в небольшом городке Карсдорф на востоке Германии (примерно в 50 км от Лейпцига) также был оснащен экспертной системой MILLMASTER. В общей сложности шесть цементных мельниц, четыре из которых являются мельницами с центральной выгрузкой, получили индивидуальный пакет программного обеспечения и параметризацию для достижения сложных гарантий оптимизации: от 5% до 8% увеличения производства или, в качестве альтернативы, от 4% до 6% сокращения удельной потребности в энергии. .Также стоит отметить, что ввод в эксплуатацию MILLMASTER для шаровой мельницы на месте обычно занимает не более пяти дней. Остальная работа выполняется удаленно через VPN-соединение.

Таблица 1.

В заключение, все производственные цели проекта в Карсдорфе были достигнуты. И, наконец, что не менее важно, экспертные системы были полностью приняты операторами, как сообщил Тим Фрёлих, инженер по производительности завода.

Заключение

Большинство людей считают, что ИИ состоит только из самообучающейся ИНС, которая использует большие данные для автоматического управления сложными процессами.Это не совсем так. Как уже было сказано, в зависимости от задачи следует выбирать разные методы ИИ. Кажется, что сложность процесса обжига клинкера делает его плохим кандидатом для чистого управления ИНС, не в последнюю очередь из-за износа задействованного оборудования, который изменяет систему, для которой нейронная сеть была изначально обучена. Значительные компоненты ИИ, которые используются сегодня, аналогичны тем, которые использовались 10 или 20 лет назад. Но сегодня компьютеры стали намного быстрее и имеют доступ к большим объемам исторических данных.

Прочтите статью на сайте: https://www.worldcement.com/special-reports/30102020/high-level-control-in-cement-production/

Контроль качества цемента — База знаний

Для производства высококачественного цемента необходимо определить минералогический и химический состав сырья, а также промежуточных и готовых продуктов.На каждом этапе производства необходимо отбирать, обрабатывать и анализировать образцы, чтобы обеспечить безупречный контроль качества.

RETSCH предлагает ряд инструментов, подходящих для пробоподготовки в течение всего производственного процесса, от добычи сырья до конечного продукта. Типичный процесс подготовки образца включает предварительное измельчение, деление образца и мелкое измельчение перед тем, как образец можно будет отправить для дальнейшего анализа.

Элементные анализаторы, использующие технологию сжигания, идеально подходят для быстрого, точного и надежного определения углерода и серы в цементе.Помимо уменьшения размера, дополнительная подготовка образца не требуется. Элементные анализаторы ELTRA измеряют концентрацию углерода и серы от уровней ppm до 100%.

Первичное уменьшение размера

Для производства высококачественного цемента необходимо определить минералогический и химический состав сырья, а также промежуточных и готовых продуктов. На каждом этапе производства необходимо отбирать, обрабатывать и анализировать образцы, чтобы обеспечить безупречный контроль качества.RETSCH предлагает ряд инструментов, подходящих для пробоподготовки в течение всего производственного процесса, от добычи сырья до конечного продукта. Типичный процесс подготовки образца включает предварительное измельчение, деление образца и мелкое измельчение перед тем, как образец можно будет отправить для дальнейшего анализа. Элементные анализаторы, использующие технологию сжигания, идеально подходят для быстрого, точного и надежного определения углерода и серы в цементе.Помимо уменьшения размера, дополнительная подготовка образца не требуется. Элементные анализаторы ELTRA измеряют концентрацию углерода и серы от уровней ppm до 100%.

Пробный отдел

После предварительного измельчения материал необходимо дополнительно разделить для получения репрезентативной пробы детали. Качественный состав образца детали должен максимально соответствовать качеству исходного образца. Количество и количество отбираемых образцов деталей зависит от общего количества, их однородности и максимального размера зерна.Случайная выборка не рекомендуется из-за высокого уровня ошибок около 20%. Частота ошибок может быть снижена до 0,5% с помощью делителя проб, такого как прободелитель RETSCH PT 100 или делитель с вращающейся трубкой PT 200. Автоматическая подача материала через синхронизированный податчик упрощает работу и обеспечивает воспроизводимые результаты. Делители рассчитаны на размер корма до 10 мм и делят образец на 1-3 или 6-10 репрезентативных образцов частей в соответствии с DIN 51 701.

Тонкое шлифование

Теперь образец детали можно измельчить до размеров 100 мкм и меньше либо в шаровой мельнице, либо в вибрационной дисковой мельнице, такой как RETSCH RS 200.Эта мельница обычно используется для подготовки проб к XRF анализу и обеспечивает измельчение до 100 мкм и меньше всего за 30-40 секунд. Результаты шлифования RS 200 хорошо воспроизводимы. Теперь измельченный образец можно проанализировать с помощью XRF или элементного анализа. Твердые высококачественные гранулы являются важной предпосылкой для надежного и значимого XRF-анализа. RETSCH предлагает пресс для гранул PP 40, который производит прочные гранулы с гладкой поверхностью.

Определение размера частиц

RETSCH также предлагает широкий ассортимент просеивающего оборудования, охватывающего диапазон размеров от 10 мкм до 125 мм, с использованием различных движений просеивания.При вибрационном просеивании образец подвергается трехмерному движению, то есть круговое движение накладывается на вертикальное метательное движение. Благодаря этому комбинированному движению материал образца равномерно распределяется по всей площади сита. Для ситовых фракций порошкообразных веществ, которые имеют тенденцию к агломерации, трехмерное движение не подходит. Поэтому RETSCH разработала воздушно-струйную просеивающую машину AS 200 для просеивания агломерирующих порошков размером от 10 мкм до 4 мм. Материал на сите перемещается вращающейся струей воздуха: пылесос, подключенный к просеивающей машине, создает вакуум внутри просеивающей камеры и всасывает свежий воздух через вращающуюся щелевую насадку.При прохождении узкой щели сопла поток воздуха ускоряется и выдувается на сетку сита, диспергируя частицы. Над сеткой воздушная струя распределяется по всей поверхности сита и с низкой скоростью всасывается через сетку сита. Таким образом, более мелкие частицы транспортируются через сетчатые отверстия в пылесос или, по желанию, в циклон. RETSCH также предлагает программное обеспечение EasySieve® для простой оценки и документирования результатов.

Измерение концентрации углерода и серы

Надежное определение содержания углерода и серы в цементе является важной частью процесса контроля качества.Если содержание серы будет слишком высоким, цемент может разрушиться в результате химической реакции серной кислоты. Содержание углерода обычно указывается как CO2, а содержание серы — как SO3. Как правило, элементные анализаторы сжигают пробу и измеряют выделенные газы. Неорганические образцы с низким содержанием углерода и серы, такие как цемент, обычно сжигают в индукционной печи при температуре до 2200 ° C. В таблице 1 показаны типичные результаты для концентраций CO2 и SO3 в образце цемента, а также в древесине и угле, которые используются в качестве топлива на многих цементных заводах.Результаты были получены с помощью анализатора ELTRA CS-2000 с очень низкими стандартными отклонениями. Система работает надежно и быстро, время измерения обычно составляет от 60 до 120 секунд.

Аналитические значения 10 измерений цемента, древесины и угля

Вторичное топливо

Постоянно растущее число цементных заводов использует не только ископаемое топливо для процесса обжига цементного клинкера, но и вторичное топливо. Вторичное топливо состоит либо из остатков от различных производственных и производственных участков, либо из остатков с высокой теплотворной способностью, которые обычно образуются из гетерогенных отходов.Это вторичное топливо должно соответствовать всем требованиям к первичному топливу в отношении качества продукции и экологической безопасности. Следовательно, они должны быть подготовлены и проанализированы таким же образом, и, кроме того, они должны быть проанализированы на предмет их высшей теплотворной способности, чтобы гарантировать стабильный и воспроизводимый процесс сгорания.

Подготовка и анализ проб

Поскольку вторичные виды топлива часто представляют собой мягкие и эластичные материалы, первичное измельчение необходимо производить с помощью сил резания и сдвига, которые применяются в режущих мельницах.Здесь необходимо соблюдать ту же процедуру измельчения, что и для твердых и хрупких материалов: предварительная резка с последующим разделением образца и тонким измельчением. Поскольку вторичное топливо обычно очень неоднородно, процесс отбора проб становится очевидным для получения правильных аналитических результатов. Режущая мельница SM 300 для тяжелых условий эксплуатации от RETSCH легко обрабатывает неоднородные образцы материалов с различными разрушающими свойствами и особенно безопасна в эксплуатации. Он доступен с измельчающими инструментами, не содержащими тяжелых металлов, для подготовки нейтральных к анализу проб, что делает его идеальным для обработки вторичного топлива.Благодаря трем сменным режущим роторам и мощному приводу, текстильные и кожаные детали, пластиковые крышки и жесткие металлические банки режутся так же эффективно, как абразивный электронный лом и неметаллические автомобильные детали. Поскольку у этого режущего механизма есть ограничения, то есть стальные и железные части должны быть разделены магнитным сепаратором перед процессом резки. Конечная тонкость в основном определяется заменяемыми нижними ситами с определенными размерами отверстий. В зависимости от материала образца конечный размер частиц

Из-за различий в характеристиках горения (по сравнению с неорганическими материалами) вторичное топливо нельзя перерабатывать в индукционной печи.Наиболее подходящий вариант — измерение с помощью печи сопротивления при температуре 1300 ° C. Поскольку цементные заводы используют разные виды топлива с разной теплотворной способностью, важно измерять содержание углерода как идеальный индикатор теплотворной способности материала. С другой стороны, сера является важным параметром при десульфуризации дымовых газов. В то время как уголь имеет довольно высокое содержание серы — до 5%, для вторичного топлива, такого как древесина или биомасса, оно составляет всего около 0,02%.С помощью элементных анализаторов ELTRA можно точно и надежно исследовать образцы с очень различным содержанием серы.

Образцы вторичного топлива

Заключение

Контроль качества — важный аспект производства цемента. Подготовка пробы является важной ее частью, потому что только репрезентативная и воспроизводимая обработка материала пробы обеспечивает надежные и значимые результаты анализа. Retsch предлагает ряд инструментов для разделения, дробления, измельчения и калибровки всех материалов, которые используются в процессе производства цемента, включая вторичное топливо.Чтобы обеспечить правильный выбор прибора для правильного материала образца, Retsch предлагает бесплатное тестирование образцов в прикладных лабораториях по всему миру. Элементные анализаторы, основанные на технологии сжигания, являются полезным дополнением к рентгенофлуоресцентному анализу для контроля качества цемента и сопутствующих продуктов, обеспечивая быстрое, точное и надежное определение углерода и серы. Предлагая анализаторы, использующие печи сопротивления, индукционные печи или и то, и другое, ELTRA охватывает широкий спектр приложений для определения C и S в органических и неорганических образцах.Ассортимент продукции идеально подходит для различных аналитических задач на цементном заводе.

Производство и охлаждение цемента — Solex

ЧТО ТАКОЕ ЦЕМЕНТ?

Цемент — это комбинация карбоната кальция, кремнезема, глинозема и закиси железа, которые естественным образом содержатся в известняковой породе, меле, сланце и / или глине. В процессе производства цемента эти минералы сплавлены друг с другом, нагревая их до температуры чуть ниже точки плавления, образуя цементный клинкер диаметром от 3 до 20 мм.Чистый цемент образуется при измельчении цементного клинкера в мелкий порошок. Чтобы регулировать, как будет схватываться цементный раствор или бетон, в этот порошок добавляют гипс. Гипс — это минерал, состоящий из гидратированного сульфата кальция, который влияет на реакционную способность цемента с водой. Цемент, когда соединяется с водой, заполнителем и песком, образует бетон, или только с песком образует раствор. После затвердевания это твердые, прочные строительные материалы, с которыми мы больше знакомы.

КАК ПРОИЗВОДИТСЯ ЦЕМЕНТ?

Процесс производства цемента начинается с измельчения вышеупомянутого сырья и его гомогенизации в порошок с использованием определенных соотношений каждого материала.Мелкий порошок предварительно нагревают и прокаливают, а затем перемещают во вращающийся барабан, известный как печь. Печь немного наклонена, чтобы продукт мог двигаться вниз к разгрузочному концу. Порошок, поступающий в печь, нагревается примерно до 1450ºC. При таких высоких температурах происходят химические реакции, в результате которых образуется цементный клинкер. На выходе из печи цементный клинкер охлаждается примерно до 80ºC. Затем к композиции добавляется гипс, и цементный клинкер измельчается в цементный порошок, готовый к хранению, упаковке и транспортировке.

КАК ОХЛАЖДАЕТСЯ ЦЕМЕНТ?

Охлаждение цемента — важный этап в процессе производства цемента, так как оно снижает вероятность обезвоживания гипса и образования комков, что снижает общее качество конечного цемента. Конечные пользователи цемента также требуют более низких температур цемента, чтобы свести к минимуму эффект испарения конечной бетонной смеси, что позволяет им улучшить контроль качества и добиться более постоянной прочности бетона.

Традиционная технология охлаждения цемента за последние несколько десятилетий не претерпела больших успехов и связана с проблемами эффективности и технического обслуживания.Традиционная конструкция представляет собой цилиндрическую трубку с внутренним ленточным винтом, который поднимает цемент и удерживает его в контакте с внутренней поверхностью трубки. Затем на внешнюю трубу поливают воду, стекая каскадом вниз по внешней стене, обеспечивая косвенную теплопередачу и охлаждая цемент.

Эта обычная технология охлаждения цемента обычно приводит к скоплению пыли по внешней стороне цилиндрической трубы, которая действует как изолятор, препятствуя эффективной и действенной теплопередаче.Вода, протекающая через градирню, также трудно контролировать, что приводит к перерасходу воды и увеличению затрат на оборудование. Высокие затраты на техническое обслуживание также связаны с традиционными технологиями охлаждения цемента, поскольку требуется регулярное техническое обслуживание для предотвращения скопления слежавшегося и затвердевшего материала внутри и снаружи башни. Наконец, существует негативное воздействие на окружающую среду на выбросы в атмосферу из пыльных цехов мельницы и загрязненную воду в процессе охлаждения.

НОВАЯ ТЕХНОЛОГИЯ ОХЛАЖДЕНИЯ ЦЕМЕНТА

Непрямые теплообменники — это новая технология охлаждения для цементной промышленности, предлагающая более эффективное решение для процесса охлаждения цемента.

Непрямой теплообменник состоит из ряда вертикальных полых стальных пластин внутри закрытого корпуса. Цемент поступает в косвенный теплообменник, стекая вниз с равномерной скоростью между пластинами. Охлаждающая вода течет противотоком внутри плит, охлаждая цемент за счет теплопроводности до его конечной стабильной температуры.

Непрямые теплообменники могут потреблять до 90% меньше энергии, чем традиционные технологии, и в некоторых случаях позволяют использовать контуры рекуперации энергии, повышая общую эффективность.Поскольку установка полностью закрыта, выбросы пыли отсутствуют. Модульная конструкция и небольшая занимаемая площадь позволяют модернизировать объекты и легко увеличивать мощность. Отсутствие движущихся частей и легкий доступ к отдельным пластинам снижают затраты на техническое обслуживание, обеспечивая длительную надежную работу.

ХРАНЕНИЕ ЦЕМЕНТА

Надлежащее хранение важно для защиты качества конечного продукта. Поскольку цемент вступает в реакцию с влагой, воздействие воды приводит к комкованию продукта, что затрудняет его извлечение из силосов.Цемент следует хранить в сухом, герметичном и сухом месте.

ЗАКЛЮЧЕНИЕ

Канада является мировым лидером в цементной промышленности по производственным процессам, качеству продукции, экологическим характеристикам, а также исследованиям и разработкам. Чтобы сохранить этот статус, цементной промышленности необходимо рассмотреть альтернативные инновационные методы производства, которые соответствуют постоянно ужесточающимся экологическим нормам.

Чтобы узнать больше о Solex Thermal Science и эффективном охлаждении цемента, посетите: http: // solexthermal.com / теплообменник-приложения-и-промышленность / цемент /

Эта запись была Опубликовано в Цемент, Сушка и отмечен Охлаждение и последнее обновление 14 июня 2021 г.

Вернуться к статьям

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в cookie-файлах может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Выбросы углерода и загрязнителей воздуха в цементной промышленности Китая в 1990–2015 годах: тенденции, развитие технологий и движущие силы

Bo, Y.и Ху, X .: Размышления о выбросах NO x и мониторинг в Цементная промышленность Китая, в: Материалы ежегодного собрания Китайской академии наук об окружающей среде, 5 мая 2010 г., Шанхай, Китай, 4, 3421–3427, 2010 г. (на китайском языке).

Цай Б., Ван Дж., Хе Дж. И Гэн Й .: Оценка выбросов CO 2 производительность в цементной промышленности Китая: взгляд предприятия, Appl. Энергетика, 166, 191–200, https://doi.org/10.1016/j.apenergy.2015.11.006, 2016.

Цао, З., Шен, Л., Чжао, Дж., Лю, Л., Чжун, С., Сунь, Ю. и Ян, Ю.: На пути к лучшей практике оценки коэффициентов выбросов CO 2 производство цемента: опыт Китая, J. Clean Prod., 139, 527–539, https://doi.org/10.1016/j.jclepro.2016.08.070, 2016.

Chen, W., Hong, J., and Xu, C.: Загрязняющие вещества, образующиеся при производстве цемента в Китай, их влияние и потенциал улучшения состояния окружающей среды, Дж. Clean Prod., 103, 61–69, https://doi.org/10.1016 / j.jclepro.2014.04.048, 2015.

Китайская цементная ассоциация: Китайский цементный альманах, Строительная промышленность Китая пресс, Пекин, Китай, 2001–2010 гг.

Китайская цементная ассоциация: Исследование плана управления общим потреблением угля и анализ политики цементной промышленности, доступный по адресу: http://coalcap.nrdc.cn/datum/info?id=16&type=1 (последний доступ: 11 октября 2019 г.), 2015 г.

CRAES: первая национальная перепись источников загрязнения — руководство по загрязняющим веществам коэффициенты генерации и выбросов промышленных источников, Китайская экологическая научная пресса, Пекин, Китай, 2011 г.

Криппа, М., Янссенс-Маенхаут, Г., Гуиззарди, Д., Мунтян, М., Шааф, Э., Оливье, Дж. Г., Денье Ван Дер Гон, Х. и Дентенер, Ф. Дж .: EDGAR_v4.3: глобальный кадастр выбросов загрязнителей воздуха из 1970–2010 гг., AGU Fall Meeting Abstracts, 22, A22B-06, 2014.

CSI: CO 2 стандарт бухгалтерского учета и отчетности для цементной промышленности, версия 2.0, доступная по адресу: https://www.ghgprotocol.org/sites/default/files/ghgp/co2_CSI_Cement_Protocol-V2.0_0.pdf (последний доступ: 11 октября 2019 г.), 2005 г.

Цуй, С. и Лю, В.: Анализ потенциала снижения выбросов CO 2 в процессы производства цемента, China Cement, 04, 57–59, 2008 (на китайском языке).

Fan, W., Zhu, T., Sun, Y., and Lv, D .: Влияние газовых составов на NO x восстановление путем селективного некаталитического восстановления аммиаком в смоделированном атмосфера прекальцинатора цемента, Chemosphere, 113, 182–187, https://doi.org/10.1016/j.chemosphere.2014.05.034, 2014.

Гао, Т., Шэнь, Л., Шен, М., Лю, Л., Чен, Ф., и Гао, Л .: Эволюция и прогноз выбросов CO 2 для цементной промышленности Китая с 1980 по 2020, Обновить. Sust. Energ. Rev., 74, 522–537, г. https://doi.org/10.1016/j.rser.2017.02.006, 2017.

Гао, К .: Самоанализ и предложения по развитию технологий совместной переработки отходов цементных печей в Китае, Cement Guide for New Epoch, 24, 1–4 + 6, https://doi.org/10.16008/j.cnki.1008-0473.2018.03.001, 2018 (на китайском языке).

Хасанбейги, А., Морроу, В., Масанет, Э., Сатхай, Дж., И Сюй, Т.: Энергия повышение эффективности и возможности сокращения выбросов CO 2 в цементная промышленность Китая, Energ. Политика, 57, 287–297, https://doi.org/10.1016/j.enpol.2013.01.053, 2013.

Хуа, С., Тиан, Х., Ван, К., Чжу, К., Гао, Дж., Ма, Ю. ., Сюэ, Ю., Ван, Ю., Дуань, С. и Чжоу, Дж.: Атмосферная инвентаризация выбросов вредного воздуха. загрязняющие вещества от цементных заводов Китая: временные тенденции, пространственные вариации характеристики и сценарные прогнозы, Атмос.Окружающая среда, 128, 1–9, https://doi.org/10.1016/j.atmosenv.2015.12.056, 2016.

МГЭИК: Руководство МГЭИК по национальным кадастрам парниковых газов, доступно по адресу: https://www.ipcc-nggip.iges.or.jp/public/2006gl/ (последний доступ: 11 октября 2019 г.), 2006.