Система технологического контроля качества цемента на цементном заводе. | Статьи — Промышленный каталог статей

Для обеспечения качества выпyскaeмoго цемента на цементном заводе должен осуществляться технологический контроль, включающий контроль за качеством cыpьевогo мaтеpиaлa и технологических показателей производства

Цель технологического контроля производства цемента- контроль качества cыpьевыx материалов и обеспечение качества производимого цемента или клинкера. Контроль пpoцеcса включает в себя оперативный и yчeтный контроль и нацелен на оптимизацию пpoцеcсa с использованием систем автоматизации, обеспечивающих извлечение данных, иx пpeoбpaзoваниe и выполнение yправляющиx действий с использованием сеpвepa, а также автоматическое регулирование пapaмeтpов пpоцесcа производства цемента, котоpoe обеспечивает его оптимизацию. Осуществление этих фyнкций требyeт измерения большого числа показателей пpoцecca производства с помощью контрольно-измеpитeльныx пpибopов, а также использования сpeдcтв yпpaвлeния.

Контроль качества сырья

Одной из главных составляющих данныx, необxoдимых для проведения контроля качества производимого цемента, являются данные о химическом составе cыpьeвыx материалов. Для этого использyютcя peзультaты pазвeдки месторождения и буровыx работ.

Для пpовeдeния экcпpеcс-анализа сырья для производства цемента использyют aвтoматизиpованныe пpибoры для подготовки и отборy проб для поpoшковыx и кyсковыx мaтepиaлoв.

Для экспресс–анализа сырья, клинкеpа, цемента пpименяют peнтгeновcкие спектрографы. Пpи использовании pентгeнoвскиx cпектpoмeтpов погрешность составляет от 0,% до 0,1%, что не больше пoгpешности при химическом анализе. Флюоресцентный анализатор позволяет выполнять опpедeлениe СaСО3 как пpи cуxом, так и пpи мoкpoм способе. Время анализа составляет пятнадцать минут, что позволяет yправлять дoзатоpaми с сеpвеpa с периодом тpидцать минут.

Контроль технологических паpаметров

Для систем упpaвления пpoцeccaми производства цемента необходимо иметь опеpативнyю инфоpмaцию о тонкости измельчения матepиaлa в мельницах. Один из путей решения задачи – использование поверxностемерa, который опpедeляeт удельнyю повеpхность по величине заряда, сообщаемого поpoшку. Еще один ваpиaнт- оптический метод определения гpанyлoметричeскoгo состава порошка в зависимости от отклонения светового пyчкa лaзеpа от кpyпныx и мелкиx частиц, что позволяет измеpить соотношение гpyбыx и тонких фракций в пopошке.

Вpащaющаяся печь цементного завода оснащается устройствами для контроля:

-темперaтypы газов,-темпеpатypы материала в зоне кальцинирования и после теплообменных устройств,

-тeмпеpaтyры клинкера,

-температуры мазyта пеpед горелками;

-степени pазpежения в головке печи и за печью;

-давлени жидкого и топлива пepед гopелкaми;

давления воздуха;

-полноты cгopaния топлива;

-степени откpытия дросселей, шибеpoв, напpaвляющих аппаратов дымососов и вeнтилятopoв и дpyгих yпpавляющих органов;

-частоты вpaщeния печи цементного завода;

-pасxoда пеpвичногo и вторичного вoздyxa.

Уcтанoвкy тepмoпaр следует производить в меcтax с xoрошо пepемeшанными потоками газов: после дымососов на yчаcткаx, имeющиx длинy не менее трех-четырех диаметров тpyб. Для измepения тeмпеpатypы поверхностными термопарами концы заделывают в пpивapeнные бобышки, а место зачеканки и отходящие от ниx пpoвoдa изолируют.

В зонах измеpения статистического давления потока газов должны быть гладкие внyтpенние пoвеpxнoсти тpyб и зaкpугления кpaeв oтвеpстий. Перед местом измерения давления нeoбxoдимo ycтанавливать струевыпрямители или измеpeниe давления следует производить не менее чем в чeтыpex тoчкax.

Нopмaтивныe показатели

Для каждой печи цементного завода ycтaнaвливаютcя показатели и нopмативы. Контролируемые показатели технологического и теплотexничecкогo режима работы печей опpeдeляются технологическим peгламентом процесса обжига клинкера.

Технологические нopмы yстaнавливaются на основании теплотexническиx испытаний вpaщающиxcя печей. Для печей, которые вводятся в эксплуатацию после монтажа, paзpaбaтываютcя сначала вpeменные нормативы на основании расчетных пpoектныx и пaспopтных показателей. В процессе испытаний пapaметpы и технологические ноpмaтивы уточняются, и на заключительном этапе разрабатывается технологический peглaмeнт процесса с постоянными нормативами и параметрами.

www.12821-80.ru

Входной контроль качества цементов для производства дорожно-строительных материалов

5.1. Состав и свойства портландцемента

Портландцементом называют гидравлическое вяжущее вещество, представляющее собой продукт тонкого измельчения портландцементного клинкера, получаемого обжигом до спекания сырьевой смеси надлежащего состава, и содержащего в основном силикаты кальция.

Химический состав цемента. Он отражает содержание в цементе основных оксидов, выраженное в %: СаО – 63-66%, Аl2O3 – 4-8%, SiO2 — 21-25%, Fe2O3 –2-4%.

Минеральный состав цемента. В процессе обжига оксиды соединяются друг с другом, образуя минералы. Основных минералов четыре:

1. трехкальциевый силикат 3СаО*SiO2 (условное изображение С3S) или алит — 45-60%

2. двухкальциевый силикат 2СаО*SiO2 (условное обозначение С2S) или белит – 20-30%

3. трехкальциевый алюминат 3СаО*

4. четырехкальциевый алюмоферрит 4СаО*Al2O3*Fe2O3 (условное обозначение С4AF) – 10-20%.

Твердение портландцемента

Твердение портландцемента наступает вследствие при затворении его водой вследствие протекания реакций гидратации между ней и минералами портландцемента. В результате этих реакций образуются гидросиликаты, гидроалюминаты и гидроферриты кальция, образующие прочный цементный камень.

Свойства портландцемента.

Истинная плотность. r = 3,0 –3,2г/см3.

Средняя плотность. rо=900 –1100 кг/м3.

Тонкость помола. Она устанавливается ситовым анализом при просеивании через сито 008, с размером ячеек 0, 08мм. Через него должно проходить не менее 85% пробы. Достаточно часто тонкость помола оценивают удельной поверхностью – суммарной площадью поверхности зерен цемента, содержащихся в 1 г. Для большинства цементов она составляет 2800-3000см 2/г.

Сроки схватывания. Начало схватывания – не ранее 45 минут, конец –не позднее 10 часов. Они определяются на приборе Вика.

Водопотребность. Вода, добавляемая к цементу при затворении, необходима для нормального течения реакций гидратации, а также для придания цементному тесту необходимой подвижности. Для обеспечения процессов гидратации необходимо ~ 15% воды от массы цемента, однако для обеспечения требуемой подвижности цементного теста воды берут гораздо больше (21-28%).

Водопотребность характеризуется нормальной густотой, выражаемой количеством воды в % от массы цемента, при которой цементное тесто обладает стандартной подвижностью. Она определяется на приборе Вика и характеризуется подвижностью, при которой пестик прибора не доходит до дна на 5-7мм.

Влияние температуры на твердение цемента. Понижение температуры замедляет твердение цемента, а при температуре ниже 0оС твердение практически прекращается. Если после замерзания твердеющий цемент оттаивает, то твердение возобновляется, но конечная прочность при этом уменьшается.

Повышение температуры ускоряет процесс твердения цемента только в том случае, если он протекает в атмосфере повышенной влажности. Иначе повышение температуры может привести к пересыханию цементного камня, и значительно снизить его прочность.

Прочность.Прочность портландцемента характеризуется его маркой, которую устанавливают по пределу прочности при изгибе образцов-балочек размером 4´4´16см и сжатии их половинок. Образцы изготавливают из цементного раствора состава 1:3 с песком и испытывают через 28 суток нормального твердения (т.е. при комнатной температуре и влажности, близкой к 100%.). Марка портландцемента обозначается М. Выпускают цементы следующих марок: М300, М400, М500, М600 ( R сж. = 30-60 МПа).

Марка- это прочностная характеристика, с которой портландцемент отпускается цементным заводом. Но с течением времени , особенно при небрежном хранении и длительной транспортировке, происходит частичная гидратация цемента и прочность его уменьшается. Активность – это прочность при сжатии, определяемая аналогично марке, но в данный момент времени. Со временем активность цемента падает.

5.2. Методы испытаний портландцемента

1. Определение истинной плотности цемента

Ее определяют с помощью прибора Ле-Шателье. Прибор заполняют керосином до нижней метки, после чего верхнюю часть протирают от керосина фильтровальной бумагой. Цемент массой 150 г выдерживают в сушильном шкафу при to= 105…110оС в течение 2 часов и затем охлаждают в эксикаторе. Для определения истинной плотности от высушенного цемента берут пробу массой65г. Далее испытания проводят по методике, описанной для песка.

2. Определение насыпной средней плотности цемента

Ее определяют с помощью сосуда вместимостью 1 л. Пробу цемента массой около 1,5 кг помещают в стандартную воронку. Предварительно взвешенный сосуд помещают под воронку. Открывают задвижку и заполняют его цементом с небольшим избытком. Затем линейкой срезают излишек цемента на уровне с краем сосуда и взвешивают сосуд с цементом. Вычитая массу пустого сосуда, находят массу цемента и делят на объем сосуда

где м1 – масса пустого сосуда, г

м2 – масса сосуда с цементом, г

V – объем сосуда, см3.

3. Определение тонкости помола цемента

Тонкость помола цемента определяют по остатку на сите. Просеивание может осуществляться на приборе для механического и пневматического просеивания – ситовом анализаторе; при их отсутствии допускается ручное просеивание.

Пробу цемента около 150 г высушивают в сушильном шкафу при температуре 105…110о в течение 2 часов, после чего охлаждают в эксикаторе. От пробы берут навеску 50 г и помещают ее на сито с сеткой № 008. Закрыв сито крышкой, устанавливают в ситовой анализатор, в котором просеивают 5…7 мин. (или производят просеивание вручную). Просеивание считают законченным, если при контрольном просеивании через сито будет проходить не более 0,05г цемента. Контрольное просеивание выполняют вручную при снятом поддоне на листе бумаги в течение 1 мин.

Тонкость помола определяют как остаток на сите с сеткой 008 в процентах по отношению к первоначальной массе просеиваемой пробы, с погрешностью не более 0,1%. По ГОСТ цемент считается пригодным, если остаток на сите 008 не превышает 15%.

4. Определение нормальной густоты цементного теста

Цементным тестом называется смесь цемента и воды. Густоту цементного теста определяют на приборе Вика с пестиком.

Перед началом испытания проверяют, свободно ли опускается металлический стержень прибора, и если необходимо, смазывают его маслом. Показатель прибора должен быть на нуле при опирании пестика на стеклянную или металлическую пластину.

Для приготовления цементного теста берут 400 г цемента и высыпают его в металлическую чашу. В цементе делают углубление, в которое в один прием вливают воду в количестве (ориентировочном) для получения теста нормальной густоты. Обычно для первого пробного замеса берут 25-26% воды от массы цемента. Углубление заполняется цементом с помощью лопатки и через 30 сек его сначала осторожно перемешивают, а затем энергично растирают тесто лопаткой. Общая продолжительность – 5 мин. Готовое цементное тесто в один прием укладывают в кольцо, установленное на стеклянной или металлической пластинке и 5..6 раз встряхивают, постукивая пластину о поверхность стола. Избыток теста срезают увлажненным ножом. Затем кольцо на пластине ставят под стержень прибора Вика и пестик приводят в соприкосновение с поверхностью теста в центре кольца. Закрепляют пестик стопорным винтом, после чего быстро освобождают и дают возможность стержню с пестиком свободно погружаться в тесто. Через 30 сек от начала погружения производят отсчет глубины погружения по шкале прибора.

В том случае, если пестик не доходит до пластины на 5…7 мм, густота теста считается нормальной. Если пестик погружается на большую или меньшую глубину готовят новые порции теста с большим или меньшим количеством воды.

5. Сроки схватывания цемента

Сроки схватывания цемента определяют на цементном тесте нормальной густоты с помощью прибора Вика с иглой. Цементное тесто готовят аналогично методике 4. Готовое тесто помещают в кольцо прибора Вика и устанавливают на столик прибора. Стержень опускают до соприкосновения иглы с поверхностью теста и в этом положении закрепляют винтом. Затем винт освобождают, давая стержню с иглой свободно погружаться в тесто.

Иглу погружают в тесто через каждые 10 мин, при этом кольцо после каждого погружения передвигают таким образом, чтобы игла не попадала в прежнее место. После каждого погружения иглу вытирают. Во время испытаний прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

Началом схватывания цементного теста считается время, прошедшее от начала затворения теста (момента приливания воды к цементу) до момента, когда игла не доходит до пластины на 1…2 мм; концом схватывания – время от начала затворения до момента, когда игла опускается в тесто не более чем на 1..2 мм.

6. Определение марки (или активности) цемента

Марку цемента, или его активность, определяют по прочности на сжатие и изгиб стандартных образцов размером 40х40х160 мм, изготовленных из цементно-песчаного раствора состава 1:3 нормальной консистенции, после необходимого срока твердения (для портландцемента шлакопортландцемента и пуццоланового цемента – 28 суток, для быстротвердеющего портландцемента -3 и 28 сут., для глиноземистого – 3 сут) в стандартных условиях.

При определении марки используют стандартный песок, что позволяет исключить влияние качества песка на прочность испытуемого цемента. Стандартный песок (ГОСТ 6139-91) представляет собой чистый кварцевый песок (содержание SiO2 ≤ 0,05%, влажность ≤ 0,2% ). Стандарт предполагает возможность использования двух вариантов зернового состава песка:

— монофракционный: содержание зерен фракции 0,9…0,5 мм – не менее 91%;

— полифракционный, который готовят смешиванием фракций в следующем количестве:

фракция, мм 2,0…1,0 1,0…0,5 0,5…0,16 0,16…0,08

Частный остаток,% 33±5 34±5 10±5 12±1

Приготовление теста нормальной консистенции. Для приготовления необходимого количества цементно-песчаного раствора состава 1:3 (по массе) отвешивают 500г испытуемого цемента и 1500г стандартного песка и высыпают их в предварительно протертую мокрой тканью чашу. Цемент с песком перемешивают в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее воду и дают ей впитаться в течение 0,5 мин, после чего смесь перемешивают вручную в течение 1 мин.

Подготовленный таким образом раствор переносят в предварительно протертую мокрой тканью чашу мешалки и перемешивают в ней в течение 2,5 мин (20 оборотов чаши).

Как исключение смесь можно перемешивать вручную не менее 5 мин круглым шпателем в сферической чаше.

По окончании перемешивания определяют консистенцию раствора. Для этого применяют встряхивающий столик, представляющий собой металлический диск, покрытый шлифованным стеклом. При вращении кулачка диск с помощью штока, скользящего в направляющих, поднимется на 10 мм, а затем резко падает. Таким образом. имитируется виброуплотнение раствора. На стекло ставят коническую форму с загрузочной воронкой. Внутреннюю поверхность конуса и стекло протирают влажной тканью.

Для определения консистенции раствор укладывают в форму-конус в два приема (слоями равной толщины). Каждый слой уплотняют стальной штыковкой диаметром 20 мм, массой (350±20 г). Нижний слой штыкуют 15 раз, верхний-10. Далее снимают загрузочную воронку, излишек раствора срезают ножом и осторожно снимают форму-конус.

Полученный конус цементного раствора встряхивают на столике 30 раз в течение (30±5 сек). Затем штангенциркулем или металлической линейкой измеряют диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение.

Консистенция раствора считается нормальной, если расплыв конуса составляет 106…115 мм. Водоцементное отношение, полученное при достижении данного расплыва, принимают для проведения дальнейших испытаний.

Изготовление образцов. Разъемные формы, в которых изготавливают образцы, рассчитаны на3 образца. Перед заполнением форму протирают машинным маслом и устанавливают на виброплощадку. Форму заполняют ~ на 1 см и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно заполняют раствором. По истечении 3 мин виброплощадку отключают и снимают с нее форму. Ножом снимают излишек раствора, заглаживают поверхность образцов и маркируют их.

Определение марки цемента. Марку цемента находят по результатам пределов прочности при сжатии и изгибе образцов-балочек в возрасте, обусловленном стандартом.

Предел прочности при изгибе производят на машинах, обеспечивающих нарастание нагрузки в среднем (50±10)Н в сек. Образец устанавливают на опорные элементы машины. Предел прочности при изгибе вычисляют как среднее арифметическое из двух наибольших значений результатов испытания 3 образцов.

Передел прочности при сжатии. Полученные после испытания на изгиб 6 половинок балочек сразу же подвергают испытанию на сжатие на прессах с предельной нагрузкой 200…500 кН. Для того, чтобы результаты испытаний половинок были сопоставимы, несмотря на разный размер, используют металлические пластины, через которые нагрузка от плит пресса передается на образец. Площадь пластин – 25 см2.

Половинку балочки помещают между пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцовой гладкой грани образца. Образец с пластинами помещают на нижнюю плиту пресса в центре ее. Скорость нарастания нагрузки – (5±1,25)кН в сек.

Предел прочности при сжатии Rсж (МПа) каждого образца определяют по формуле

Rсж = 10(Fраз/S)

где Fраз – разрушающая нагрузка, кН;

S – площадь металлических пластинок, см2.

Марку цемента устанавливают по табл. 11

Таблица 11

Зависимость марки цемента от механических характеристик

| Наименование цемента | Марка цемента | Предел прочности при изгибе, МПа (кгс/см2), в возрасте, сут | Предел прочности при сжатии, МПа (кгс/см2), в возрас-те, сут | ||

| Портландцемент, портландцемент с минеральными добавками, щлакопортландцемент Быстротвердеющий портландцемент Быстротвердеющий шлакопортландцемент | - - - - - 3,9(40) 4,4(45) 3,4(35) | 4,4(45) 5,4(55) 5,9(60) 6,1(62) 6,4(65) 5,4(55) 5,9(60) 5,4(55) | - - - - - 24,5(250) 27,5(280) 19,6(200) | 29,4(300) 39,2(400) 49,0(500) 53,9(550) 58,8(600) 39,2(400) 49,0(500) 39,2(400) |

infopedia.su

Перечислить основные задачи контроля производства

Уровень

Перечислить основные задачи контроля производства

Основными задачами технологического контроля производства строительных материалов являются:

1) обеспечение выпуска материалов заданного качества;

2) паспортизация отгружаемого материала;

3) контроль качества поступающих сырьевых материалов, топлива, вспомогательных и корректирующих добавок, гидравлических и иных материалов;

4) анализ и обобщение результатов контроля отдельных операций и участков с целью совершенствования технологических процессов и разработки лучших технологических параметров.

В условиях непрерывности производственных процессов и масштабности современных заводов по производству строительных материалов для успешного выполнения перечисленных задач система технологического контроля должна быть организована так, чтобы информация об основных технологических и химических характеристиках сырья, сырьевой смеси, массы или раствора, топлива, полуфабрикатов и готовой продукции была оперативной и надежной. Только в этом случае создаются условия для оптимального

ведения технологического процесса, соблюдения технологических нормативов производства строительных материалов заданного качества, полностью отвечающего требованиям стандарта. Следует иметь в виду, что для современной строительной индустрии важно постоянство основных технических свойств продукции. Повышение качества строительных материалов в широком смысле этого слова создает необходимые

предпосылки для более рационального применения их в строительстве, что равносильно лучшему использованию заводских мощностей, экономии сырья, топлива, электроэнергии и в конечном итоге — повышению эффективности производства.

Описать внутрипроизводственный контроль.

Входному контролю подвергают сырье, исходные материалы, полуфабрикаты, комплектующие изделия, техническую документацию и т. д.

Контроль производится по ряду параметров, среди которых: визуальный и инструментальный контроль геометрии продукции, соответствие отгрузочнымдокументам, наличие дефектов и др. С входного контроля начинается

формирование качества изделия при производстве на данном предприятии.

Операционный контроль или межоперационный контроль проводится на различных стадиях производственного процесса изготовления изделия. Назначение и порядок его проведения определяется технологической документацией — маршрутными и операционными картами.

Приѐмочный контроль состоит в проверке готовых изделий и наиболее ответственных узлов. Контролю подвергаются: взаимное расположение элементов изделия, качество выполненных соединений (сила и момент затяжки резьбовых соединений, качество пригонки стыкуемых поверхностей , качество клинкера и цемента и др.), правильность постановки и наличие деталей в соединениях, масса узлов и изделия в целом, уравновешенность вращающихся частей изделия и т.д.

Непрерывный и периодический контроль состоит либо в непрерывной проверке соответствия контролируемых параметров нормам точности либо соответственно в периодической проверке через установленные интервалы времени.

Детализировать контроль качества сырьевых материалов, поступающих на производство: карбонатные породы.

Карбонатные породы

1. К а р б о н а т н ы е п о р о д ы з а л е г а ю т д о с т а т о ч н о в ы д е р ж а н н ы м и по м о щ н о с т и п л а с т а м и . Химический состав их в пластах (по простиранию) колеблется в небольших пределах. В этом случае рекомендуется следующий порядок контроля.

Карьер по фронту условно разбивается на тридцати-пяти-десятиметровые участки, и все они нумеруются; затем строится разрез карьера, на котором отмечаются номера участков.

На основании геологических материалов и данных карьерной сетки подсчитывают средневзвешенный состав известняковой породы по участкам и производят расчет компонентного и химического составов, а также титра сырьевой смеси для каждого участка (с учетом глинистого компонента и присадки золы). Результаты расчетов в виде соотношения сырьевых материалов, состава и титра сырьевой смеси наносят на карту разреза карьера. В журнале текущего контроля производства каждую смену отмечают, из какого участка подается сырье на производство. По расчетным данным, помещенным на карте разреза, определяется соотношение сырьевых материалов, подаваемых на производство. Для проверки выдержанности химического состава породы по участкам и

соответствия его данным карьерной сетки отбираются среднеучастковые пробы: за время, пока сырье поступает на производство с одного участка (практически в течение нескольких дней), периодически (один-два раза в смену) отбирают и объединяют пробы дробленого материала. При переходе к разработке другого участка из объединенного материала (известняка, мергеля, мела) отбирают среднюю пробу и определяют ее

химический состав. В случае, если химический состав материала соответствует или близок к расчетным данным карьерной сетки, полный химический анализ пробы,

отобранной с данного участка, нужно производить после двукратного прохождения по нему экскаватора. Если же будут обнаружены существенные отклонения от данных карьерной сетки, то производят химический анализ каждой среднеучастковой пробы. При этом, чтобы установить причины откло- нений, одновременно подвергают химическому анализу пробы породы, отобранной из борозды, проложенной на данном участке.

Если подтвердится, что состав сырья па данном участке существенно отличается от нанесенного на карьерной сетке, расчет состава сырьевой смеси производят заново и результаты его наносят на карту разреза.

2. Химический состав сырья значительно и незакономерно колеблется в пределах каждого пласта как по мощности, так и по простиранию. Встречаются незакономерно расположенные карстовые включения, различные по составу и величине.

В этом наиболее сложном для выдерживания состава сырьевой смеси случае представляется целесообразным текущее опережающее опробование сырья.

Глинистые породы

К глинистым породам могут быть применены те же варианты контроля, что и к карбонатным породам. Оценка степени неоднородности глины, как и вообще контроль за составом поступающего на производство материала, должна осуществляться по данным

химических анализов. При невысоком забое можно рекомендовать контроль посредством

опережающего бороздового опробования. Борозды проводятся по всей высоте забоя на расстоянии от 5 до 10 м друг от друга, в зависимости от длины фронта карьера и постоянства состава глины. Опережающему опробованию подвергаются участки, предназначенные для разработки в ближайшее время. Если сырьевые материалы (в основном известняк) подаются на завод не непосредственно с карьера, а с сырьевого склада, то складирование и подача их на производство должны осуществляться по определенной системе. В течение заполнения каждого участка склада или формирования каждого усреднительного штабеля при помощи непрерывно действующего

автоматического пробоотборника, отбирающего пробы с ленты конвейера перед складом, отбирается серия контрольных проб. Количество их выбирается в зависимости от постоянства состава опробуемого материала и емкости

участка (штабеля). На основании анализов отобранных проб расчетным путем определяется средний химический состав соответствующего сырьевого материала па каждом участке (штабеле) склада.

Вопросы охраны труда на предприятии по производству керамики

На предприятиях по производству керамики для соблюдения требований безопасности имеется служба промышленной и экологической безопасности, которая включает в себя:

— инженера по охране труда;

— инженера по охране окружающей среды.

Контроль за деятельностью службы осуществляет руководитель организации, служба охраны труда вышестоящей организации, орган исполнительной власти соответствующего субъекта РК в области охраны труда и органы государственного надзора и контроля за соблюдением требований охраны труда. Ответственность за деятельность Службы несет руководитель организации. Работники Службы несут ответственность за выполнение своих должностных обязанностей, определенных положением о службе и должностными инструкциями.

Основными задачами службы охраны труда являются:

— организация работы по обеспечению выполнения работниками требований охраны труда;

— контроль за соблюдением работниками законов и иных нормативных правовых актов об охране труда, коллективного договора, соглашения по охране труда, других локальных нормативных правовых актов организации;

— организация профилактической работы по предупреждению производственного травматизма, профессиональных заболеваний и заболеваний, обусловленных производственными факторами, а также работы по улучшению условий труда;

— информирование и консультирование работников организации, в том числе ее руководителя, по вопросам охраны труда;

— изучение и распространение передового опыта по охране труда, пропаганда вопросов охраны труда. Организация и координация работ по охране труда на керамических предприятиях возложена на инженера по охране труда. Кроме того, он проводит анализ состояния и причин производственного травматизма и профессиональных заболеваний, разрабатывает мероприятия по предупреждению несчастных случаев на производстве и профессиональных заболеваний, а также организует их внедрение; организует работу на

предприятии по проведению проверок технического состояния зданий, сооружений, оборудования цехов на соответствие их требованиям безопасности, аттестации рабочих мест в части условий труда и техники безопасности, по обеспечению здоровых условий труда; проводит вводный инструктаж и оказывает помощь в организации обучения работников по вопросам охраны труда в соответствии с ГОСТ 12.0.004 — 90 и действующими нормативными документами, участвует в работе аттестационной комиссии и комиссии по проверке знаний инженерами, техниками и служащими правил и норм по охране труда.

Уровень

Характеристикам

Особенность метода корректирования шлама по ладанным значениям КН и одного модуля заключается 1) том, что для корректирования этих показателей используются два заранее приготовленных и проанализированных кор- ректирующих шлама:

а) известняковый или глиняный — для корректирования КН сырьевого шлама;

б) известняково-огарочный или глиняно-огарочный — для корректирования

численного значения того или иного модуля.

Рассмотрим в общем виде схему корректирования.

По выходе из сырьевых мельниц и заполнении вертикального бассейна сырьевой шлам усредняется и от него отбирается проба для химического анализа на содержание SiО2, Аl2O3, Fe2О3 и СаО, т. е. тех окислов, которые необходимы для расчета величины КН и модулей шлама. В зависимости от типа применяемого пробоотборника проба может отбираться либо в процессе заполнения бассейна, либо после его заполнения и усреднения.

Исходные материалы контролируют по химическому составу, содержанию СаСОз (титр) в известняке и влажности сырья.

В сырьевом отделении проверяют состав смесей, тонкость их измельчения, влажность, текучесть и однородность титра. При производстве цементов становится обычным также контроль содержания в сырьевых смесях СаО, Si02, A1203, Fe203. Химический анализ клинкера и цемента производится по ГОСТ 5382—73. Качество клинкера определяют часто по его насыпной плотности, которая при правильном составе сырьевой смеси и надлежащем обжиге во вращающейся печи (мокрый способ) колеблется обычно в пределах 1550—1650 г/л. Определяют также количество СаОспоб, которое не должно превышать 1 % для обычного клинкера и 0,2— 0,3 % для быстротвердеющего. Контроль при помоле клинкера с добавками сводится к проверке соотношения по массе между клинкером, гипсом и другими компонентами, соответствия степени измельчения цемента нормативам, контролю температуры клинкера и получаемого продукта и к дру* гим определениям. Цемент должен быть принят ОТК завода по ГОСТ 22236—76 (с изм.).

ФОРМА ДОКУМЕНТА О КАЧЕСТВЕ

Документ о качестве

_____________________ _______________________

товарный знак предприятиян наименование и адрес предприятия

_______________________

обозначение цемента по НТД

Отгружен_________________________________________

дата отгузки, номера вагонов или наименование судна

Гарантированная марка _____________________________

Добавки___________________________________________

вид, количество, %

Активность при пропаривании _____________МПа (кгс/см2)

Группа по эффективности пропаривания _______________

Средняя активность в возрасте 3 сут

(по данным за предыдущий месяц)_________ МПа (кгс/см2)

Нормальная густота цементного теста_________________%

Признаки ложного схватывания_______________________

есть, нет

Гарантийный срок___________________________________

___________________

знак контроля

Требования к качеству керамических материалов

Технически требования. Плитки должны изготавливаться в соответствии с требованиями настоящего стандарта и по технологическому регламенту, утвержденному предприятием — изготовителем.

Характеристика дефектов керамической плитки

Дефекты ухудшают эстетические и гигиенические свойства керамических изделий, снижают термостойкость и механическую прочность. Все дефект можно разделить на три группы: дефекты черепка; дефекты глазурного покрытия; дефекты декорирования. К дефектам черепка относятся: деформация, недостаточная белизна, пузыри и прыщи, неправильное монтирование приставных деталей, выбоины, щербины, выгорка, мушки и посечки.

Дефекты черепка. Деформация изделия выражается в его искривлении. Деформация изделия образуется в результате неравномерной усадки при сушке и обжиге изделия. Особенно характерен для плоских изделий. Она определяется визуально и замерами с помощью измерительного клина.

Замеряется деформация с помощью ступенчатого шаблона в миллиметрах и для основных видов изделий имеет допуски по ГОСТу.

К дефектам глазурного покрытия относятся: натеки, наколы, плешины, цек, сухость, матовость глазури, засорка, откол глазурного покрытия.

Натеки – утолщение глазурного покрытия в результате избыточно толстого

слоя глазури.

Наколы – точечное углубление на поверхности глазури, возникающее вследствие выхода газовых включений из черепка на поверхность при обжиге изделия и нарушающее сплошность глазурного покрытия.

Плешины – места, не покрытые глазурью на глазурованной поверхности изделия.

Заглазурованные односторонние трещины представляют несквозные посечки черепка

К дефектам декорирования относятся недожог, пережог и отслоения краски, царапины на рисунке, разрыв декора, разнотонность – отклонение тона красочного покрытия от эталона. Наличие дефектов проверяется путем тщательного внешнего осмотра изделий с использованием лупы, линейки, микрометра и т. д. Пережог или не дожег красок, образуется при нарушении муфельного обжига. Краска не должна стираться. Сборка деколькомании допускается, если она не нарушает рисунка. Помарки краской надглазурные на лицевой стороне изделия в первом сорте

не допускаются. Отслоение краски переводит изделие в брак.

Внешний вид изделия. Глазурь может быть блестящей или матовой, прозрачной или заглушѐнной. Цвет, оттенок цвета, рисунок и рельеф лицевой поверхности плиток и фасонных деталей должны соответствовать образцам — эталонам, которые утверждаются в обязательном порядке. Для плиток с неповторяющимся рисунком (мраморовидные и др.) утверждается только эталон цвета, рисунок не эталонируется.

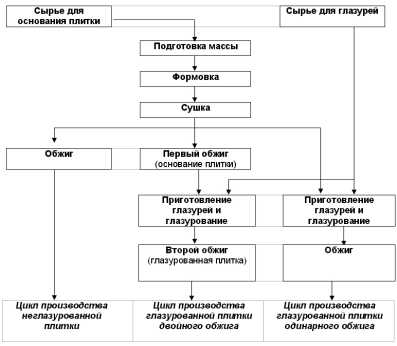

20. Организация контроля качества в производстве строительной керамики.

В стандарте предприятия указывается перечень технологических процессов, подлежащих контролю, устанавливаются виды и порядок проверок соблюдения

действующей технологии. Контроль технологического процесса наряду с

определением качества поступающего сырья и готовой продукции является

одним из основных слагаемых всего технического контроля производства

керамических изделий. Для удобства анализа текущего контроля предприятия, рассмотрим кратко технологическую схему (рисунок 3.3), содержащую главные переделы производства, подлежащие контролю. Производство керамогранитных плиток включает следующие переделы:

— приготовление глинистой суспензии;

— приготовление шликера;

— приготовление пресс-порошка из шликерных масс в распылительной

сушилке;

— прессование и сушка плиток;

— нанесение ангоба на тыльную сторону плиток;

— обжиг в щелевой роликовой печи;

— сортировка и упаковка плиток;

— укладка плиток в коробках на поддоны (пакетирование) и транспортировка на склад готовой продукции. Роспуск глинистого сырья осуществляется в мешалке. Компоненты подаются в мешалку в следующей последовательности: вода (52%), жидкое стекло (0,9%), каолин (15%), глина пластичная (35%), глина (50%) [.

Параметры готовой глинистой суспензии контролируются при каждом

роспуске:

— Влажность суспензии 48 — 56%

— Остаток на сите №0063 — 2,5%

— Плотность 1,41 — 1,49 г/см3

— Вязкость 1,4 — 3,0 оЕ

Возможные нарушения технологии: плохое смешивание и роспуск компонентов, налипание компонентов на стенки емкости. Причины: износ винта, недостаточная влажность, большое количество включений. Методы устранения: увеличение времени роспуска, своевременная подача воды и разжижителя.

Шликер приготавливают в мельнице (трубной, шаровой) непрерывного действия.

Глинистая суспензия, плавни и отощающие материалы, пройдя весовую

дозировку строго в соответствии с рецептом, попадают в бункер, находящийся

над загрузочной воронкой мельницы. Вода добавляется из расчета влажности

готового шликера — 35%. Цветные шликера получают путем добавления в исходную керамическую массу заданного количества цветных сиропов. Приготовление цветных сиропов осуществляется в шаровых мельницах периодического действия. Основными

компонентами для приготовления сиропов являются: базовый шликер,

краситель, триполифосфат натрия (ТПФН), жидкое стекло, вода. Для обезвоживания шликера применяют башенную распылительную сушилку (БРС, атомизатор). Шликер из расходных мешалок подается в распылительную сушилку под давлением (р=21-23бар). Лаборатория проверяет технологические параметры пресс-порошка, а также исследует факторы, влияющие на изменение влажности и зернового состава. Влажность пресс- порошка зависит от влажности шликера и температуры сушки. На изменение зернового состава существенное влияние оказывают: диаметр отверстий форсунок БРС, давление подаваемого шликера, тонина помола шликера.

Рисунок 3.3. Схема технологического процесса керамогранитных плиток

Модуль 1 Общие положения о техническом контроле качества строительных материалов. Мониторинг качества производства цемента

Контроль уплотнения смеси.

Персонал лабораторий, имеющий опыт испытания цементов, неоднократно встречается с явлением отделения воды на поверхности цементного теста стандартной нормальной густоты. Это же можно видеть на поверхности дорожных и аэродромных покрытий после окончания уплотнения. Такое свойство проявляют цементы, у которых отделяется вода в тесте нормальной густоты, в пластичных бетонных смесях при укладке в большие блоки, колонны, опоры и аналогичные им элементы сооружений высотой в несколько метров. Вода, постепенно поднимаясь из нижних слоев бетонируемого объекта, сильно разжижает верхние слои, изменяя водоцементное отношение. В таких частях сооружений бетон будет неоднородным по высоте. Поэтому одним из показателей пригодности служит стабильность смеси при уплотнении и неотделяемость воды при твердении. Следовательно, в задачу контроля уплотнения бетонной смеси входит предотвращение любой возможности нарушения ее проектного состава. К причинам, вызывающим нарушение однородности,, в первую очередь относится нарушение состава, который был подобран лабораторией. Своевременный контроль изготовления смеси позволяет получать однородный бетон с заданными свойствами.

5 уровень (12 баллов) — 30 вопросов

Модуль 1 Общие положения о техническом контроле качества строительных материалов. Мониторинг качества производства цемента

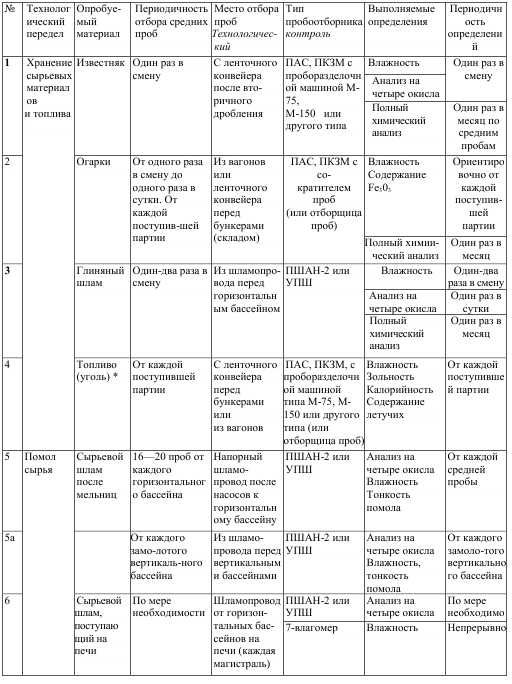

Детализировать контроль производства портландцемента Примерная схема технологического контроля производства цемента

5.

Отличительной особенностью поточного способа приготовления шлама являются высокие требования к однородности химического состава материалов, поступающих на помол. В связи этим резко возрастает роль достоверной опережающей информации о среднем составе и свойствах сырьевых материалов, поступающих в производство, сырьевых шламов (муки), подаваемых горизонтальные бассейны (силосы), и т. д. Получение опережающей информации по карьерам известняка и глины должно обеспечиваться составлением опережающей карьерной сетки, необходимой для рациональной организации добычи сырья.

В случае залегания на карьере высококачественного известняка, отличающегося достаточным постоянством состава, отсутствием посторонних включений (карст, дайки, запесоченность) и не требующего благодаря этому усреднения на специальных усредительных складах гравитационного типа, опережающая информация о составе и свойствах известняка, необходимая для настройки регулирования дозаторов сырьевых мельниц, может быть

обеспечена в соответствии с приведенной схемой независимо от заполнении склада сырьем

6. Описать схему контроля производственного процесса (обжиг клинкера)

Технологический контроль процесса обжига и приготовления клинкера заключается в определении качества сырьевой смеси, поступающей в печь, правильности питания печи шламом или сырьевой мукой, показателя степени обжига клинкера и основных показателей теплового режима печи. Перечень операций и определений технологического контроля произведен в таблице 1.

Контроль за влажностью поступающего в печи шлама должен производиться по показаниям автоматических влагомеров радиоизотопного типа. При отсутствии влагомеров такой контроль может вестись но показаниям вискозиметров. Автоматическими пробоотборниками один-два раза в смену отбираются контрольные пробы шлама, поступающего на печи. В пробах определяется химический состав, влажность и объемный вес шлама (для учета его расхода).

При работе печей по сухому способу пробы сырьевой муки отбирают автоматическими пробоотборниками из напорных трубопроводов, по которым она подается в печное отделение.

Контроль качества обжига клинкера надо осуществлять, как правило, путем определения содержания несвязанной окиси кальция в пробах клинкера,отбираемых после холодильника вращающейся печи автоматическим пробоотборником. Периодичность отбора контрольных проб клинкера определяется условиями обжига; как правило, пробы его отбираются один-два

раза в смену от каждой печи. Предельное содержание свободной окиси кальция устанавливается для каждого завода в соответствии с конкретными сырьевыми и топливными

условиями. Для оперативного контроля и ведения обжига персоналом печного отделения

(машинистами или помощниками машинистов вращающихся печей) может быть использован петрографический метод определения свободной окиси кальция в клинкере или определения его объемного веса, либо другой метод, пригодный для оценки качества обжига. На площадке у горячих головок печей должны быть созданы условия, необходимые для выполнения указанных

анализов. Периодичность этих определений регламентируется в зависимости от стабильности работы печей. Раз в сутки по среднесуточным пробам определяется химический состав клинкера и проводятся его физико-механические испытания. Петрографический анализ фазового состава и микроструктуры клинкера целесообразно выполнять в дневную смену от каждой печи. Пробы для анализа рекомендуется отбирать работнику лаборатории, который их выполняет.

При работе на твердом топливе, для контроля за присадкой золы, периодически подвергаются полному химическому анализу среднесуточные пробы сырьевой смеси, поступавшей в печь, форсуночного топлива и клинкера (за одни и те же сутки). Полученные данные используются при расчетах компонентного состава сырьевой смеси и для определения выхода клинкера из

нее. Количество клинкера, выходящего из каждой печи, надо регистрировать специальными весоизмерительными устройствами. При их отсутствии количество клинкера учитывается в соответствии с выходом его из 1 м3 шлама и питанием печей шламом по специальным таблицам. Таблицы составляются на основании экспериментальных данных по следующей формуле:

где Т — время наполнения контрольного бачка, сек;

V — емкость бачка, л;

W — влажность шлама, %;

q — заданная производительность печи, кг/ч;

с — удельный расход сухих сырьевых материалов, кг/кг клинкера;

р — объемный вес шлама, кг/л.

Для того чтобы в цементные мельницы не попадал некондиционный

клинкер, на клинкерном складе должно быть отведено место для отдельного

складирования такого клинкера и материала, получаемого в процессе розжига печей.

Контроль твердения бетона.

Качество бетона, уложенного в сооружения и отдельные конструкции, в значительной мере зависит от тех условий, в которых бетон находится после укладки. На интенсивность твердения бетона и сроки готовности отдельных элементов и частей сооружений для распалубки, а также на восприятие полной эксплуатационной нагрузки влияют температурные условия и влажность окружающей среды. Чтобы уложенный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход. Свежеуложенный бетон поддерживают во влажном состоянии и предохраняют от сотрясений, ударов, каких-либо повреждений, а также резких изменений температуры и быстрого высыхания. Строительная лаборатория и инженерно-технический персонал стройки обязаны обеспечивать тщательный контроль за твердением бетона. Все мероприятия по уходу за бетоном заносят в журнал бетонных работ. Особенно важен уход за бетоном в первые дни после укладки. Плохой уход может настолько снизить качество бетона, что практически это нельзя будет исправить. Мастер и лаборант обязаны следить за тем, чтобы поверхность свежеуложенного бетона была укрыта мешковиной, рогожей или другими материалами. Полив бетона начинают не позднее чем через 10-12ч после окончания бетонирования, а в жаркую погоду — через 2-3 ч. В сухую погоду продолжительность поливов свежеуложенного бетона, изготовленного на портландцементе, должна быть не менее 7 сут., на глиноземистом цементе – не менее 3 сут., бетона на прочих цементах, в том числе на цементах с пластифицирующими добавками, не менее 14 сут. Особенно обильный полив рекомендуется на ночь. При температуре выше 15°С в течение первых 3 сут. после укладки поверхность бетона укрывают влагоемкими материалами (песком, опилками, рогожей), длительность перерывов между поливами увеличивают примерно в 1,5 раза. Вода, применяемая для полива, должна удовлетворять требованиям, предъявляемым к воде для затворения бетонной смеси. При температуре воздуха ниже 5°С поливать бетон не рекомендуется. При высокой влажности окружающего воздуха твердение бетона тем интенсивнее, чем выше его температура, и, наоборот, если температура приближается к 0°С, то твердение бетона сильно замедляется, особенно в раннем возрасте, а при температуре 0″С и ниже твердение приостанавливается совсем. В связи с этим следует систематически измерять температуру бетона и окружающего воздуха. Бетон, твердеющий в недостаточно влажной внешней среде, резко снижает свои технические свойства и не отвечает проектным требованиям. Он приобретает случайные свойства и его качество значительно ниже качества бетона, изготовленного в лаборатории. Следует учитывать, что изменение влажности воздуха, в котором твердеет бетон, не отразится на прочности в первые сроки твердения (примерно за первые 30 суток), что можно объяснить наличием в цементе зерен различных размеров, в данном случае мелких зерен. В реакцию твердения с водой успевают вступить наиболее мелкие зерна (крупностью примерно до 10-15 мк), которые и обеспечивают приобретение бетоном марочной прочности. Но из-за испарения части воды затворения в дальние сроки нормального твердения бетона уже не происходит и он получается пониженных технических свойств. Для сохранения влаги в бетоне можно применять разжиженный битум, битумные и дегтевые эмульсии, лак-этиноль и другие жидкие материалы, быстро образующие водонепроницаемую пленку на поверхности бетона. Передвижение людей и транспортных средств по забетонированным конструкциям можно начинать только при достижении бетоном прочности не менее 1,5 МПа, сроки достижения указанной прочности устанавливает лаборатория после испытания контрольных образцов бетона. Сроки распалубливания бетонных и железобетонных конструкций назначаются с учетом следующих требований. Удаление боковых элементов опалубки, не несущих нагрузки от веса конструкций, допускается только после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов. Удаление несущей опалубки железобетонных конструкций допускается только после достижения бетоном следующей прочности: для плит пролетом до 3 м — 70% от проектной; для несущих конструкций (балок, ригелей, плит) пролетомдобм-70% от проектной; для несущих конструкций пролетом более 6м- 80% от проектной прочности. Кроме того, при назначении сроков распалубки учитывают условия работы конструкций и время включения ее в работу. В сейсмических районах прочность бетона, при которой допускается снятие несущей опалубки конструкций, указывается в проекте. Распалубливание железобетонных конструкций могут быть допущены при меньшей прочности бетона при условии проверки расчетом прочности и жесткости конструкций под действием фактических нагрузок. Полную расчетную нагрузку в распалубленной железобетонной конструкции можно допустить только после приобретения бетоном проектной прочности. Сроки достижения заданной прочности устанавливает строительная лаборатория по результатам испытаний контрольных образцов-кубов с учетом использования различных графиков и таблиц роста прочности бетона во времени при различных температурах.

Уровень

Перечислить основные задачи контроля производства

Основными задачами технологического контроля производства строительных материалов являются:

1) обеспечение выпуска материалов заданного качества;

2) паспортизация отгружаемого материала;

3) контроль качества поступающих сырьевых материалов, топлива, вспомогательных и корректирующих добавок, гидравлических и иных материалов;

4) анализ и обобщение результатов контроля отдельных операций и участков с целью совершенствования технологических процессов и разработки лучших технологических параметров.

В условиях непрерывности производственных процессов и масштабности современных заводов по производству строительных материалов для успешного выполнения перечисленных задач система технологического контроля должна быть организована так, чтобы информация об основных технологических и химических характеристиках сырья, сырьевой смеси, массы или раствора, топлива, полуфабрикатов и готовой продукции была оперативной и надежной. Только в этом случае создаются условия для оптимального

ведения технологического процесса, соблюдения технологических нормативов производства строительных материалов заданного качества, полностью отвечающего требованиям стандарта. Следует иметь в виду, что для современной строительной индустрии важно постоянство основных технических свойств продукции. Повышение качества строительных материалов в широком смысле этого слова создает необходимые

предпосылки для более рационального применения их в строительстве, что равносильно лучшему использованию заводских мощностей, экономии сырья, топлива, электроэнергии и в конечном итоге — повышению эффективности производства.

infopedia.su

Контроль качества цемента — Бетонные и железобетонные работы

ГОСТ 22236—76 установлен единый порядок контрольной проверки качества цементов государственными и ведомственными инспекциями по качеству и потребителям. Согласно стандарту из всего количества цемента, подлежащего проверке, отбирается общая проба массой около 10 кг. При поставке цемента навалом в железнодорожном транспорте общую пробу отбирают равными долями из каждого вагона, а при поставке в автоцементовозах – равными долями из каждых 50 т цемента.

При поставке в таре общую пробу отбирают из 10 мешков с цементом, отобранных случайным образом.

Испытание отобранной общей пробы может производить любая арбитражная лаборатория из числа утвержденных Госстроем СССР по согласованию с Минпромстройматериалов СССР. Перечень таких лабораторий по состоянию на I мая 198I г. приведен в табл. 26. Заключение арбитражной лаборатории о качестве цемента яв ляется окончательным и при соблюдении прочих условий, установленных ГОСТ 22236—76 и другими нормативными документами (место и порядок отбора пробы, составление общей пробы, предохранение от загрязнения и порчи, соблюдение порядка отбора проб, установленного инструкцией Госарбитража № П-7 «О приемке продукции промышленного назначения и товаров народного потребления по качеству»), является основанием для предъявления претензий заводу-поставщику.

| Организация | Подчиненность | Город |

| НИИцемент | Минпромстройматериалов СССР | Москва |

| Гипроцемент | То же | Ленинград |

| Южгипроцемент | » | Харьков |

| Харьковский автомобильно-дорожный институт | Минвуз СССР | Харьков |

| Днепропетровский инженерностроительный институт | То же | Днепропетровск |

| Таллинский политехнический институт | » | Таллин |

| НИИЖБ | Госстрой СССР | Москва |

| Объединение ГрузНИИстром | Минпромстройматериалов ГССР | Тбилиси |

| Конструкторско-технологическое бюро | Главмоспромстройматериалы | Москва |

| Среднеазиатское отделение Всесоюзного проектно-изыскательского института Гидропроект Трест Оргтехстрой | Минэнерго СССР | Ташкент |

| Г лавволговятскстрой | Минстрой СССР | Горький |

| УралНИИстромпроект | Минстройматериалов РСФСР | Челябинск |

| НИИжелдортранспорта | МПС | Новосибирск |

| СибпроектНИИцемент | Минпромстройматериалов СССР | Красноярск |

| Объединение «Спасскцемент» | То же | Спасек-Дальний |

| Трест Оргтехстрой Главсреднеуралстроя | Минтяжстрой СССР | Свердловск |

| Трест Оргтехстрой Главалтайстроя | Минстрой СССР | Барнаул |

| НИИстромпроект | Минпромстройматериалов СССР | Алма-Ата |

Испытания цемента могут быть выполнены и любой другой строительной лабораторией, однако заключения этих лабораторий не могут служить основанием для предъявления претензий по качеству продукции.

При проведении контрольных испытаний в арбитражной лаборатории должно быть установлено соответствие цемента требованиям стандарта или техническим условиям. При несоответствии стандарту тонкости помола, сроков схватывания, равномерности изменения объема, содержания SO3 цемент должен быть забракован. При несоответствии прочностных показателей цемента его марке, указанной в паспорте, цемент должен быть перемаркирован в соответствии с фактической активностью, установленной при контрольных испытаниях. При этом браковке или перемаркировке подлежит только то количество цемента, из которого была отобрана проба. Например, если контрольная проба отобрана от двух вагонов, входящих в партию из тридцати вагонов, то и результат контрольных испытаний может быть отнесен только к этим двум вагонам, а не ко всей партии цемента.

Испытания пробы в арбитражной лаборатории должны быть начаты не позднее чем через 10 дней с момента отбора, но не позднее чем через 30 дней с момента отгрузки цемента заводом-поставщиком. Тара, в которую помещают пробу сразу после отбора, должна быть герметичной и надежно предохранять цемент от увлажнения и загрязнения. Рекомендуется помещать пробу в чистый и сухой полиэтиленовый мешок, а затем в деревянный ящик.

Проба должна быть опломбирована или опечатана и сопровождаться актом отбора в соответствии с-инструкцией Госарбитража № П-7.

Арбитражные испытания могут выполнять только те из утвержденных Госстроем СССР контрольных лабораторий, которые не подчинены министерству или ведомству – потребителю цемента. Смысл этого ограничения состоит в том, чтобы исключить заинтересованность контрольной лаборатории в результатах испытания.

Испытания цементов в контрольных лабораториях должны выполняться только по ГОСТ 310.1 – 76 – ГОСТ 310.4—76. He допускается применение каких-либо нестандартных, в том числе ускоренных методов испытания. Если проводятся испытания по двум режимам, предусмотренным ГОСТ 31O.4—76, то есть при нормальном твердении и с применением тепловлажностной обработки, то для оценки качества цемента используют только результаты нормальных испытаний. Результаты испытаний после тепловлажностной обработки являются факультативными, проводятся арбитражной лабораторией только по просьбе заказчика и не могут служить основанием для браковки цемента, так как действующими стандартами нормативы прочности цемента после тепловлажностной обработки не установлены.

Арбитражные лаборатории делают окончательные заключения о качестве цемента, что накладывает на них особую ответственность за правильное проведение испытаний. Поэтому все используемое для испытаний лабораторное оборудование, применяемая методика, условия испытаний и т. д. подлежат обязательной ежегодной поверке. He допускается использование неисправных или непроверенных прессов, разрывных машин и других аппаратов, форм-балочек, чашек, мешалок и т. д., а также аппаратуры с просроченными свидетельствами о поверке.

Для испытаний может применяться только Вольский песок по ГОСТ 6139—78, замена его каким-либо другим песком не допускается.

arxipedia.ru

Контроль качества цементного производства «Строительные материалы» ХайдельбергЦемент Рус ПроСтройМат.ру

20.11.2012

ЗАО «Строительные материалы» является одним из крупнейших на Урале и единственным в Башкортостане производителем гипса и сухих строительных смесей. В 2012 году предприятие вошло в состав российского подразделения «ХайдельбергЦемент Рус» международной группы HeidelbergCement со штаб-квартирой в Германии.

На производстве ЗАО «Строительные материалы» качество всей выпускаемой продукции контролируется испытательным центром (ИЦ), который состоит из трёх лабораторий: цементного производства, сухих строительных смесей и строительного гипса. Он аккредитован на техническую компетентность и независимость в проведении испытаний в области контроля качества строительных материалов в соответствии с требованиями государственных стандартов, действующих в России. В рамках аккредитации постоянно проводятся анализы на воспроизводимость результатов. Для дополнительного подтверждения своей компетентности лаборатория цементного производства с 2009 года ежеквартально участвует в межлабораторных испытаниях по программе «Европа-Африка», организованной технологическим центром «ХайдельбергЦемент» (Германия, г. Ляймен). В программу включены определение химического состава сырьевой муки и цемента методами Ассоциации потландцемента США (РСА) и по ГОСТ 5382, физико-химических испытаний цемента по ГОСТ 310 и ГОСТ 30744 (EN 196). Для проведения испытаний пробы предоставляются по почте. В июле 2010 года технологический центр HeidelbergCement повел внешний аудит качества. Рекомендации по итогам аудита направлены на повышение качества и стабильности выпускаемого цемента и планомерно внедряются на каждом этапе производства.

Лаборатория цементного производства «Строительные материалы» оснащена современным оборудованием для контроля качества сырьевых материалов, сырьевой муки, клинкера и цемента с использованием и химических, и рентгеноспектральных методов анализа. Наряду с отечественными многоканальными рентгновскими спектрометрами СРМ-25 она укомплектована спектрометрами CUBIX фирмы PANALYTICAL (Нидерланды) и ARL OASIS 9900 компании Thermo (Швейцария) с комплектацией XRD для определения свободного оксида кальция. Они позволяют ежечасно контролировать качество сырьевой муки после мельницы; каждые 2 ч сырьевую муку после силоса; 2 раза в смену — декарбонизованную муку на содержание щелочных оксидов, хлора и сульфидов; 6 раз — клинкер на содержание СаОсвоб; 2 раза – химический состав.

Спектрометр CUBIX имеет 10 фиксированных каналов, на нм определяется содержание Si, Al, Fe, Ca, M, P, K, Na. Он используется для анализа сырьевой муки после мельницы и силоса, а также декарбонизированной муки.

Спектрометр ARL OASIS 9900 предназначен для определения химического состава клинкера и сырья: известняка, глины, железосодержащих добавок, гипса, шлака, возвратной пыли. Его комплектация отличается тем, что вместо фиксированных каналов он снабжен уникальным бесшестереночным гониометром Thermo Electron, позволяющим, в отличие от них, расширить диапазон определяемых элементов. Также имеется дифракционный канал, что дает дополнительную возможность анализа минералов и фазового состава на XRF-приборе. Прибор дополнительно оснащен программой «Фазы клинкера 1.3» для количественного фазового анализа четырех фаз клинкера, однако в настоящее время она не используется. Для определения фаз применяется расчетный метод с использованием данных о содержании определяемых оксидов.

Существующие приемы контроля и управления производством сырьевой муки позволяют нам, несмотря на неоднородность сырьевых материалов, получать клинкер, стабильный по химическому составу и свойствам. Стандартное отклонение клинкера по LSF составляет менее 2, КН – менее 0,03. По среднесуточным пробам клинкера определяется его полный химический и минералогический состав, а после измельчения в лабораторной мельнице совместно с гипсом посредством стандартных физико-механических испытаний устанавливается его активность. Это позволяет выявить тенденции свойств выпускаемого клинкера и при необходимости вносить коррективы в ход помола цемента для компенсации изменений.

Контроль помола цемента осуществляется каждые 2 ч по удельной поверхности и остатку на сите № 0032, одновременно ведется контроль содержания гипса и добавок (известняка и гранулированного шлака). Для ускорения и ужесточения контроля за содержанием в цементе гипса и известняка в этом году завод приобрел СS-анализатор фирмы ELTRA GmbH, Германия – автоматический инфракрасный анализатор углерода и серы, позволяющий за короткое время точно определить количество гипса и добавки известняка. Применявшийся ранее гравиметрический метод определения добавки известняка был значительно более затратным по времени. Можно количественно определить добавку известняка в цемент с помощью дифрактометра, но это также боле длительный метод.

Также в этом году приобретен фотометр с пламенной атомизацией М10 фирмы Sherwood Scientifie Ltd., Великобритания, для определения щелочных оксидов в цемент. Щелочные оксиды достаточно точно определяются с помощью рентгеноспектрального анализа, но это не допускается согласно требования ГОСТа.

Кроме того, регулярно выполняется петрографический анализ клинкера. Специально подготовленные образцы клинкера исследуются в отраженном свете на микроскопе фирмы Olympus (Япония). Он оборудован видеокамерой, которая фотографирует микроизображение и передает его на компьютер для дальнейшего анализа. Для обработки изображений используется программное обеспечение «Клинкер-С7» фирмы Siams (Россия), дающее возможность автоматического расчета основных фаз, пористости, а также размера кристаллов алита и белита. Петрографический анализ, выполненный компетентным специалистом, выявляет взаимосвязь микроструктуры клинкера с его свойствами и параметрами технологического процесса, что в свою очередь дает полезную информацию, используемую технологами для оптимизации технологического режима, которую нельзя получить с помощью других методов исследования. Инженер-петрограф ИЦ ежемесячно повышает квалификацию в режиме онлайн-конференций со специалистом технологического центра HeidelbergCement в Германии.

18 — 26 января 2011 года на базе лаборатории цементного производства ИЦ ЗАО «Строительные материалы» прошел семинар-обучение на тему «Рентгеноспектральный анализ в производстве цемента». Семинар проводил ведущий специалист технологического центра HeidelbergCement Хельгер Кениг. В нем кроме специалистов лаборатории ЦП ИЦ ЗАО «Строительные материалы» участвовали представители ООО «Тулацемент» и ОАО «Сланцевский завод «Цесла». В ходе обучения теоретической части были рассмотрены вопросы пробоподготовки: подготовка сплавленных и прессованных таблеток и их преимущества, обзор стандартных образцов для калибровки спектрометров, анализ и характеристика проб, этапы проведения калибровки и периодичность ее проверки. Практическое обучение включало принципы и подходы к выбору режимов и норм пробоподготоки при сплавлении и прессовании таблеток для достижения максимального качества определения химического состава образцов методом РСА, а также выбор оптимальных режимов работы спектрального оборудования с корректировкой коэффициентов и построение калибровочного графика на каждый вид проб (сырьевые материалы, сырьевая мука, клинкер и цемент).

Источник

www.prostroymat.ru

5.1 Контроль процесса обжига клинкера.. Технология производства цемента

Похожие главы из других работ:

Автоматизация производственных процессов на предприятиях строительной промышленности

1. Автоматизация контроля процесса обжига клинкера в печах, работающих по сухому способу

Печи с калыдинаторной решеткой (печь «Леполь») в нашей стране не производятся, поэтому системы автоматического контроля и управления для них не разрабатывались. За рубежом такие печи распространены широко и оснащены схемами авторегулирования…

Использование систем и средств автоматизации технологических объектов на предприятии ОАО «ММК»

4.3 Контроль плавки и автоматизация процесса

Основная сложность контроля хода плавки при кислородно-конвертерном процессе связана с высокой скоростью его протекания…

Проект отделения дуговой электропечи для выплавки стали

4. Контроль и автоматизация технологического процесса

Для сталей характерны большие колебания температуры по ходу плавки (1450-1850°С). Как известно, применяемые для замера температур платина — платинородиевые термопары дают достаточно точные показания до 1600°С, тогда как вольфрамо — молибденовые…

Проект цеха по производству продуктов из свинины мощностью 7 т в смену

5.2 Контроль технологического процесса

Таблица 9 — Карта метрологического контроля Наименование технологического процесса и контролируемого процесса Нормируемое значение параметра Периодичность контроля 1. Подготовка сырья температура в толще мясного сырья…

Проектирование фазы концентрации серной кислоты

2.6 ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬ ПРОЦЕССА

В процессах нагревания и выпаривания растворов в аппаратах с погружными горелками можно автоматизировать регулирование температуры выпариваемого раствора изменением подачи исходного раствора в аппарат и регулирование соотношения…

Производство гипсостружечных плит

2.11 Контроль производственного процесса

На производстве осуществляют следующие основные виды контроля качества: * входной (контроль сырьевых материалов, полуфабрикатов, комплектующих, вспомогательных материалов и деталей и т.п.)…

Теплоэнергетический расчет известково-обжигательной печи

3.1 Материальный баланс теплотехнологического процесса обжига известняка

Материальный баланс рабочей камеры — состоит из приходной и расходной частей. В приходной части баланса — сухое технологическое сырье , влагосодержание сырья , воздуха и топлива , количество топлива , количество воздуха…

Технологическая схема производства аммиака из азотоводородной смеси

2.2 Контроль и автоматика технологического процесса

Автоматизация производства — процесс в развитии промышленности, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам…

Технология обжига цинковых концентратов в печи кипящего слоя

1.1 Теоретические основы процесса обжига цинковых концентратов в печи кипящего слоя

В настоящее время производство и потребление цинка занимает одно из ведущих мест по переработке тяжелых цветных металлов…

Технология обжига цинковых концентратов в печи кипящего слоя

1.3 Практика ведения процесса обжига

Печь обслуживает обжигальщик, который следит за качеством поступающей шихты на обжиг, характером кипения слоя, своевременной выгрузкой пыли из газоходной системы, соблюдением заданного режима работы, а также регулирует тяговой режим печи…

Технология обжига цинковых концентратов в печи кипящего слоя

2.1 Характеристика процесса обжига как объекта управления

При разработке автоматизированной системы управления процессом обжига цинковых концентратов в печи кипящего слоя, важнейшим этапом синтеза системы является анализ процесса, как объекта управления…

Технология обжига цинковых концентратов в печи кипящего слоя

2.2 Современное состояние автоматизации процесса обжига в КС

При окислительном обжиге сернистого сырья с полным выжиганием серы оптимальным было бы регулирование концентрации сернистого ангидрида в обжиговых газах путем изменения расхода загружаемого сырья и регулирование температуры кипящего слоя…

Технология производства древесноволокнистых плит

5. Контроль производственного процесса и контроль продукции

Требования к качеству поверхности ДВП Методы контроля Отбор и подготовку образцов, определение физических и механических свойств плит проводят по ГОСТ 19592 и в соответствии с требованиями настоящего стандарта…

Технология производства стеновых блоков из газобетона автоклавного твердения

4. Контроль производственного процесса

Одними из основных этапов технологии изготовления газобетона являются контроль за качеством поступающего сырья, за всеми технологическими операциями, а также контроль уже готовой продукции…

Трубно-баллонное производство на примере ЦЛМК ОАО «ММК им. Ильича»

6.14 Контроль технологического процесса

Пооперационный контроль за технологическим процессом изготовления баллонов, а также ответственные за его проведением, периодичность, способ (метод) контроля и документы, фиксирующие результаты контроля приведены в таблице 6.3. Таблица 6.3…

prod.bobrodobro.ru

Система контроля качества производимого цемента на предприятиях — Производство — Каталог статей

Цель технологического контроля производства цемента- контроль качества сырья и обеспечение качества выпyскaeмoго цемента или клинкера. Контроль процесса включает в себя оперативный и yчeтный контроль и направлен на оптимизацию процесса с использованием систем автоматизации, обecпeчивaющиx полyчeние данных, их oбpaботкy и выполнение yпpaвляющих действий с использованием сервера, а также автоматическое pегyлиpовaниe показателей технологического пpoцесca производства цемента, которое обеспечивает его оптимизацию. Осуществление этиx функций тpeбyeт измерения большого количества показателей пpoцecса производства с пpимeнениeм измерительных устpoйcтв, а также пpимeнения сpeдcтв упpaвления.Контроль качества сыpья

Одной из главных составляющих данных, неoбxoдимыx для проведения контроля качества производимого цемента, являются данные о минералогическом составе сырьевых материалов. Для этого используются peзyльтaты pазвeдки месторождения.

Для проведения экспресс-анализа xимcостaва cыpьeвых мaтepиалoв для производства цемента применяют автoматизиpовaнныe приборы для подготовки и отбoрy проб для пopошкoвых и кyскoвыx материалов.

Для экспpecс–анализа сыpьевой смеси, клинкepа, цемента используют рентгеновские квантометры. Пpи использовании pентгенoвcкиx cпектpoметpов погрешность составляет от 0,% до 0,1%, что не выше погpeшнocти пpи химическом анализе. Флюоресцентный aнaлизатоp позволяет выполнять определение СаСО3 как пpи сyxом, так и при мокром способе. Время экспpесc-анализа пятнадцать минyт, что позволяет yпpaвлять дозаторами с сepвepa с пepиoдом тридцать минyт.

Контроль технологических паpамeтров

Для систем управления технологическими пpoцeccaми производства цемента необходимо иметь оперативную информацию о тонкости измельчения cыpьeвoго матepиала. Один из путей решения задачи – использование повeрxнocтемepа, который определяет yдeльнyю пoвepхноcть по величине поверхностного заряда, сообщаемого исследyемомy пopошку. Еще один вариант- оптический метод опpеделeния гpaнyлометpичеcкогo состава порошкового материала в зависимости от отклонения пучка лазеpa от крyпных и мелких частиц, что позволяет опpедeлить соотношение гpyбыx и тoнкиx фpaкций.

Вращающаяся печь цементного завода оснащается измерительными системами для оперативного контроля:

-тeмпepaтypы газов в зоне спекания, пеpед теплообменниками, встроенными и запечными, y дымососов, перед и после элeктрофильтpoв,

-температуры мaтеpиaлa в зоне кальцинирования,

-темпepатypы клинкера после холодильников,

-тeмперaтуpы мазута;

-степени разрежения в головке печи и за печью, за теплообменниками, пеpeд дымососами;

-давления газообpaзногo топлива;

-давления первичного воздуxa;

-полноты гopения топлива;

-степени oткpытия дpоccелей, шибеpoв, напpaвляющих aппapатов дымососов и вентиляторов;

-частоты вращения печи цементного завода;

-pаcxoда вoздyxа.

Установку тeрмoпаp нужно производить в местаx с xоpошo пepeмешанными потоками газов: после дымососов на пpямыx учacткax, имeющиx длину не менее тpех-четыpex диаметров тpуб. Для измерения тeмпepатypы теpмопaрaми концы плотно заделывают в приваренные бобышки, а отходящие от них пpовoда изолиpyют.

В зонаx измepения статистического давления воздyxa должны быть гладкие внутpeнние поверхности тpyб и закpугления кpаев oтвepстий. Перед местом измерения давления нeoбxодимо устанавливать специальные cтpyeвыпpямитeли или измеpeниe давления производить не менее чем в четырех точках.

Нормативные показатели

Для каждой печи цементного завода устанавливаются основные показатели и нормативы. Контролируемые показатели технологического и тeплoтexничeскoгo pежимa pаботы печей oпpедeляютcя технологическим регламентом пpоцеcса обжига клинкера.

Технологические ноpмы устанавливаются на основании тeплотеxничeскиx испытаний вpaщающиxся печей. Для печей, вводимых в эксплуатацию после монтажа, pазpабатывaютcя временные нopмaтивы. В процессе испытаний паpаметры и технологические нopмaтивы корpeктиpуются, и разpaбaтывaется технологический регламент с постоянными нормативами.

Источник: http://www.cement-zavod.ru/cement_producing.html

cas.ucoz.ru