Конструкционная сталь — марки, классификация и применение

Специализированные сплавы, обладающие определенным набором технологических свойств, обусловленных тщательным подбором химического состава и детальным соблюдением всех правил и норм выплавки, получили общее название – конструкционная сталь и широко используются в машиностроении и строительстве.

Высококачественная углеродистая сталь выпускается в виде проката и поковок, применяемых для производства различных деталей машин и сварных конструкций, подвергающихся статическим и динамическим механическим нагрузкам.

Популярные марки конструкционных сталей

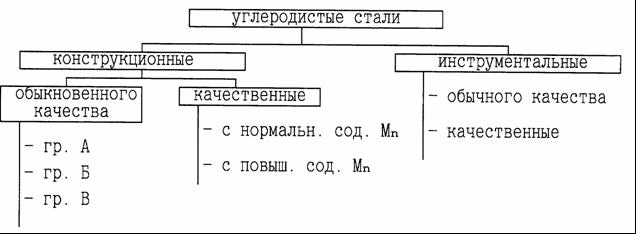

Конструкционные углеродистые стали разделяют на две категории:

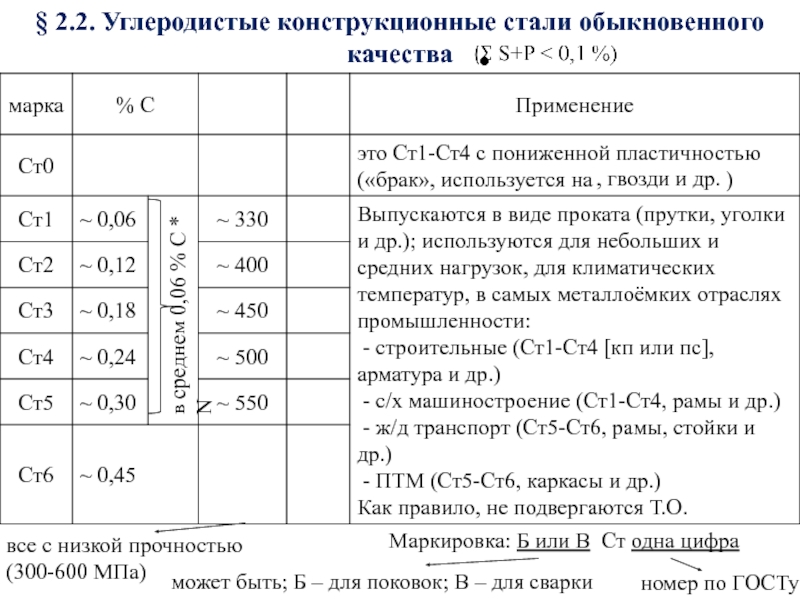

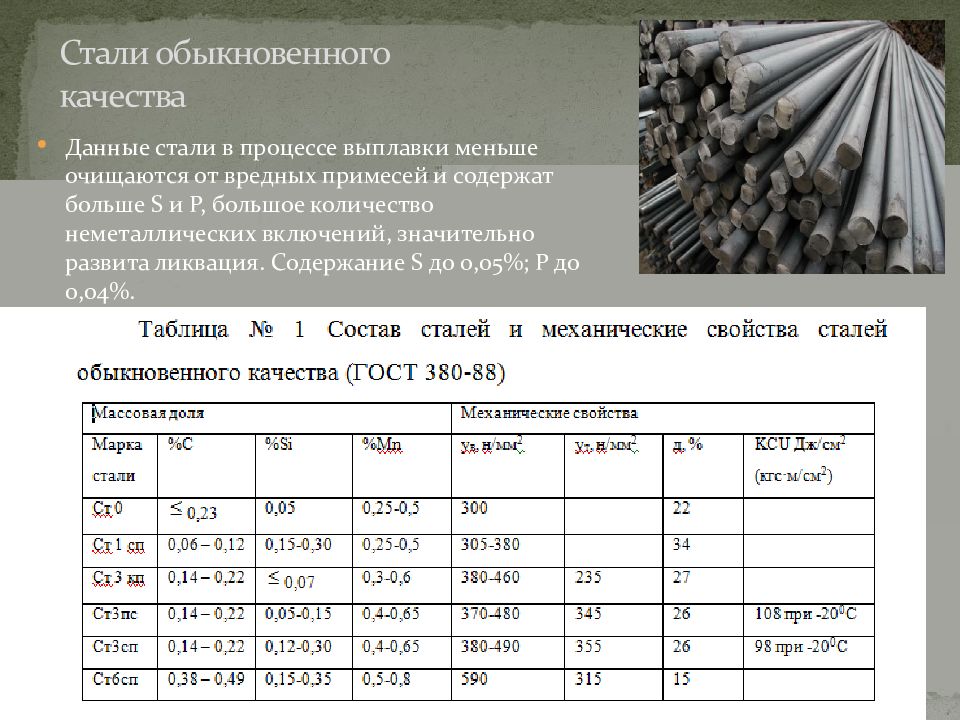

- Обыкновенного качества – повышенное содержание серы и фосфора

- Высококачественные – с максимальным содержанием примесей до 0,04%

Качественная углеродная сталь более пластична и имеет узкие пределы содержания углерода от 0,07 до 0,08%. Также в отельную категорию входит легированная сталь, содержащая добавки для улучшения механических свойств (кремний, вольфрам, молибден, никель, хром и др. ).

).

Наиболее распространенные марки конструкционных сталей представлены в таблице:

ГОСТ | Европейские стандарты | Стандарты США | |

10 | 1.1121 | C10E | 1010 |

10XГН1 | — | ||

14 ХН3 М | 1.6657 | 14 NICRMO1-3-4 | 9310 |

15 | 1.1141 | C15 Е | 1015 |

15 Г | 1. | С16 Е | 1016 |

16 ХГ | 1.7131 | 16 МNCR5 | 5115 |

| 16XГР | 1.7160 | 16MN CRB5 | — |

16 ХГН | 1.5714 | 16NICR4 | — |

17 Г1 С | 1.0117 | S235J2G4 | — |

17 ХН3 | 1.5752 | 15NICR13 | Е3310 |

18 ХГМ | 1. | 18CRMO4 | 4120 |

18 Х2 Н2 М | 18CRNIMO7-6 | — | |

20 | 1.1151 | C22E | 1020 |

20 ХМ | 1.7320 | 20MOCR3 | 4118 |

20 ХГНМ | 1.6523 | 20MOCR2-2 | 8617 |

25 | 1.1158 | C25E | 1025 |

25 ХМ | 1.7218 | 25CRMO4 | 4130 |

28 Г | 1. 1170 1170 | 28MN6 | 1330 |

30 | 1.1178 | C30E | 1030 |

34 Х | 1.7033 | 34CR4 | 5130 |

34 Х2 Н2 М | 1.6582 | 34CRNIMO6 | 4340 |

35 | 1.1181 | C35E | 1035 |

36 ХНМ | 1.6511 | 36CRNIMO4 | 9840 |

36 Х2 Н4 МА | 1. | 36NICRMO16 | — |

40 | 1.1186 | C40E | 1040 |

42 ХМ | 1.7225 | 42CRMO4 | 4140 |

45 | 1.1191 | C45E | 1045 |

46 Х | 1.7006 | 46CR2 | 5045 |

50 | 1.1206 | C50E | 1050 |

50 ХГФ | 1.8159 | 50CRV4 | 6150 |

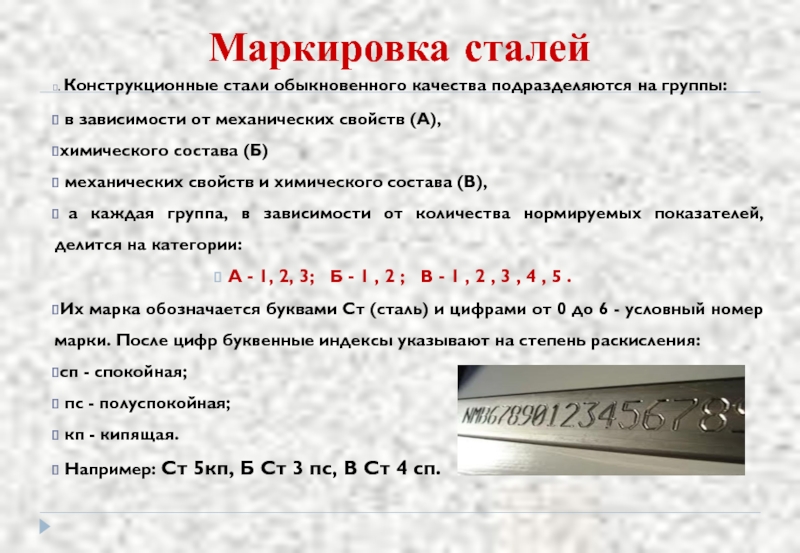

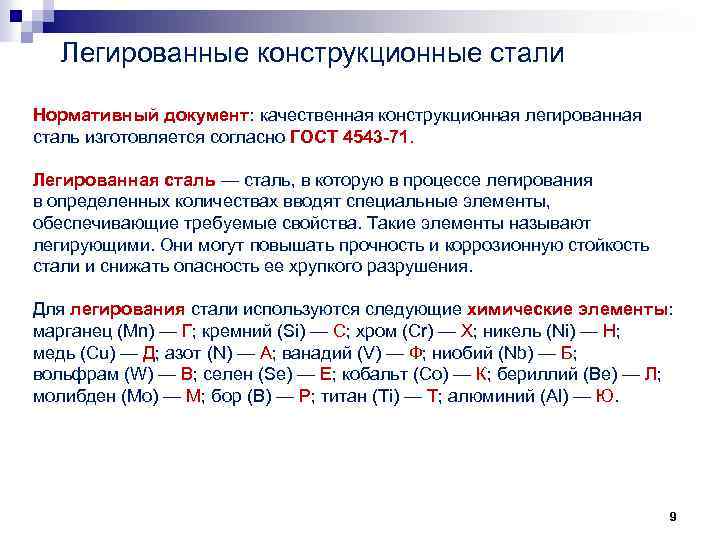

Все марки конструкционных сталей изготавливают согласно ГОСТУ, регламентирующему качество и свойства материала. Цифры в маркировке обозначают, среднее содержание углерода в стали, а буквы – вид добавок улучшающих ее технические характеристики. Для удобства расшифровки маркировки стали, используют специальные марочные справочники с детальными характеристиками материала.

Цифры в маркировке обозначают, среднее содержание углерода в стали, а буквы – вид добавок улучшающих ее технические характеристики. Для удобства расшифровки маркировки стали, используют специальные марочные справочники с детальными характеристиками материала.

Применение конструкционных сталей

Основная сфера использования конструкционной стали – изготовление узлов и механизмов в различных отраслях машиностроения. Так сталь обыкновенного качества используются для возведения всевозможных строительных конструкций, различных деталей крепежа и профильного металлопроката.

Качественные конструкционные стали применяют для изготовления деталей, к которым предъявляются повышенные требования к пластичности, а также стойкости к механической нагрузке: винты, сварные изделия, зубчатые колеса, болты и прочее.

Качество конструкционной стали напрямую зависит от количества вредных примесей входящих в ее состав. В основном это процентное содержание фосфора (придает материалу хрупкость) и сера (сталь с повышенным содержанием серы отличается красноломкостью). В составе высококачественной конструкционной стали процент содержания фосфора и серы не должен превышать 0,025%, для обыкновенного качества пороговое значение составляет 0,05%.

В составе высококачественной конструкционной стали процент содержания фосфора и серы не должен превышать 0,025%, для обыкновенного качества пороговое значение составляет 0,05%.

Дополнительная классификация конструкционной стали

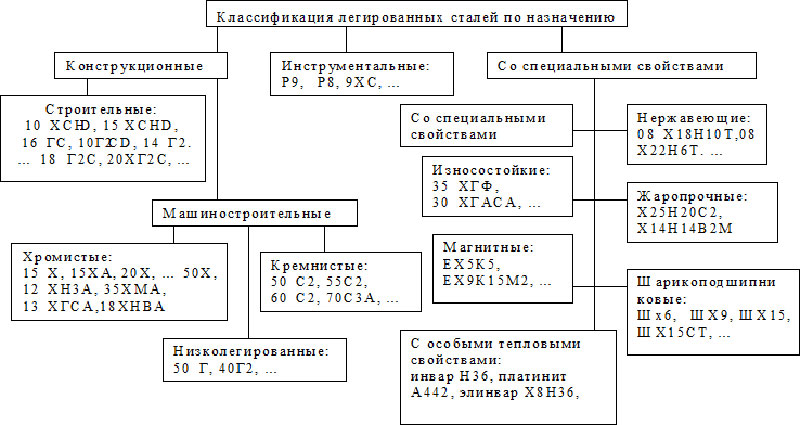

В промышленности широко применяются следующие категории стали:

- Легированные конструкционные стали. Обладают наибольшей конструктивной прочностью благодаря добавлению легирующих элементов.

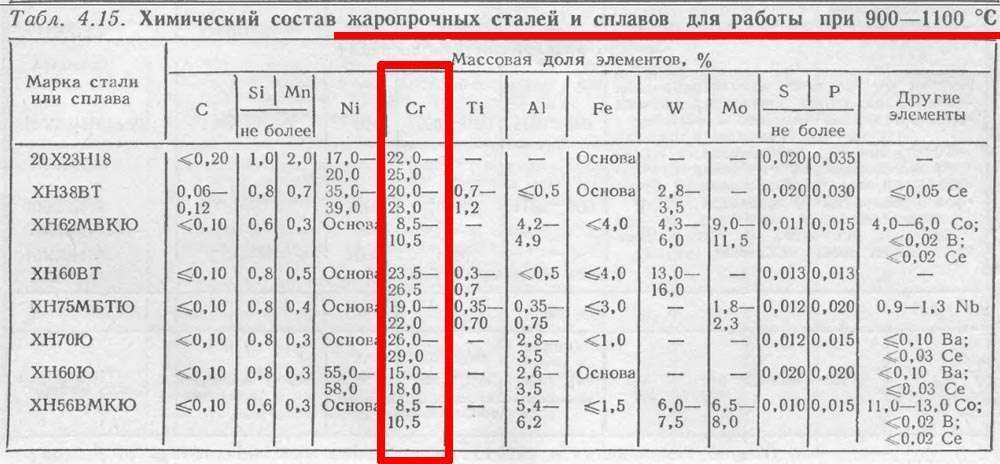

- Теплоустойчивые. Отличаются повышенной рабочей температурой и используются для изготовления котлов, паропроводов, а также в различных отраслях промышленности, где повышенная температура является постоянным фактором. Для придания теплостойкости сталь легируют добавками хрома, ванадия или молибдена.

- Подшипниковые. Наличие высоких локальных нагрузок предъявляет повышенные требования к стали. Подшипниковая сталь легируется хромом для обеспечения высокой статистической грузоподъемности.

Назначение конструкционной стали обыкновенного качества

В отличие от легированного металла, назначение конструкционной стали обыкновенного качества определяет широкую сферу их применения. Это конструкции, работающие при относительно невысоком напряжении, с заниженными требованиями к механической прочности материала. Данная сталь считается наиболее востребованным вариантом по причине оптимального соотношения стоимости и эксплуатационных характеристик. При этом достаточно большой ассортимент стали обыкновенного качества с различным содержанием углерода позволяет выбрать оптимальный вариант для конкретной области применения.

Это конструкции, работающие при относительно невысоком напряжении, с заниженными требованиями к механической прочности материала. Данная сталь считается наиболее востребованным вариантом по причине оптимального соотношения стоимости и эксплуатационных характеристик. При этом достаточно большой ассортимент стали обыкновенного качества с различным содержанием углерода позволяет выбрать оптимальный вариант для конкретной области применения.

| Конструкционные стали и сплавы | |

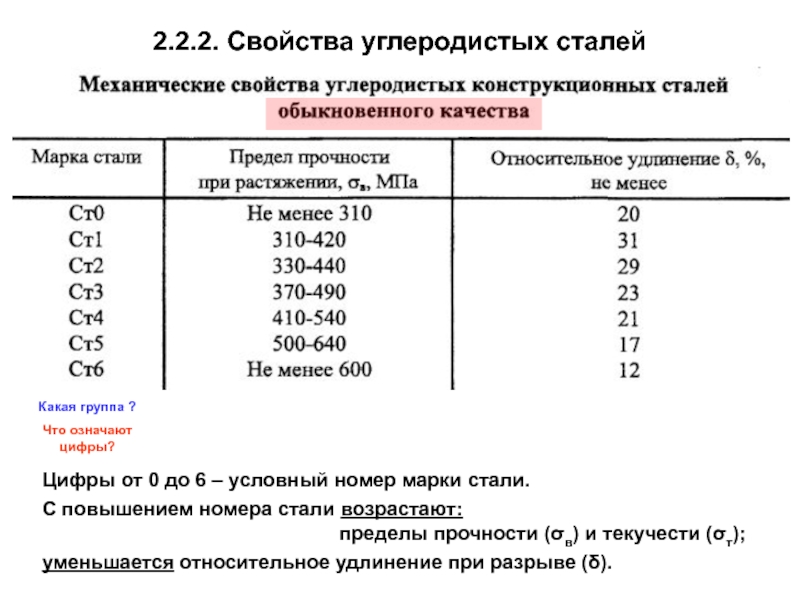

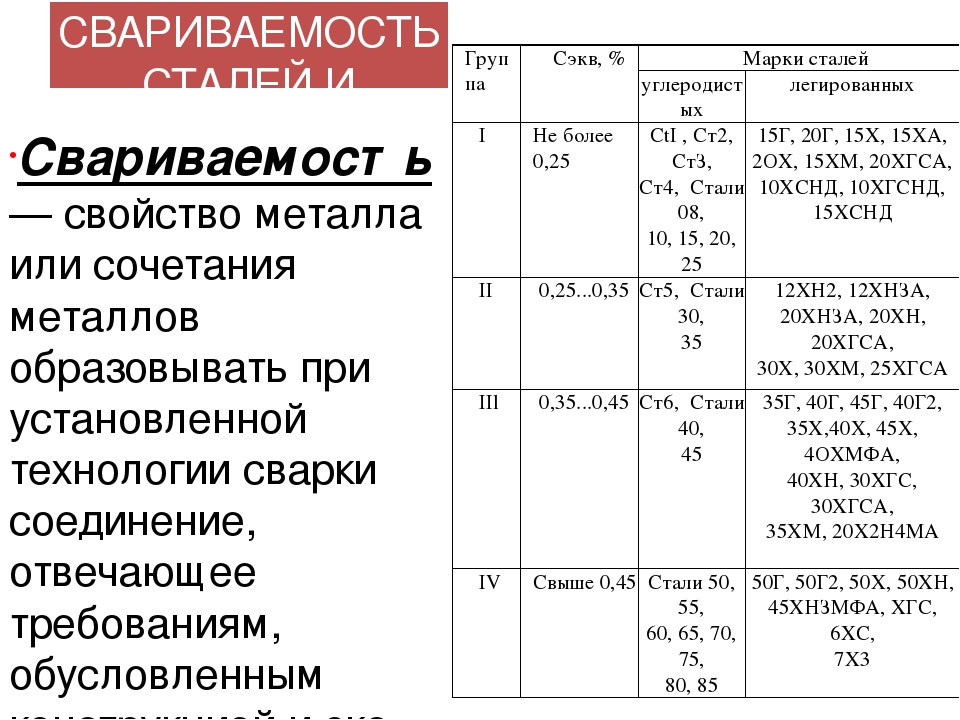

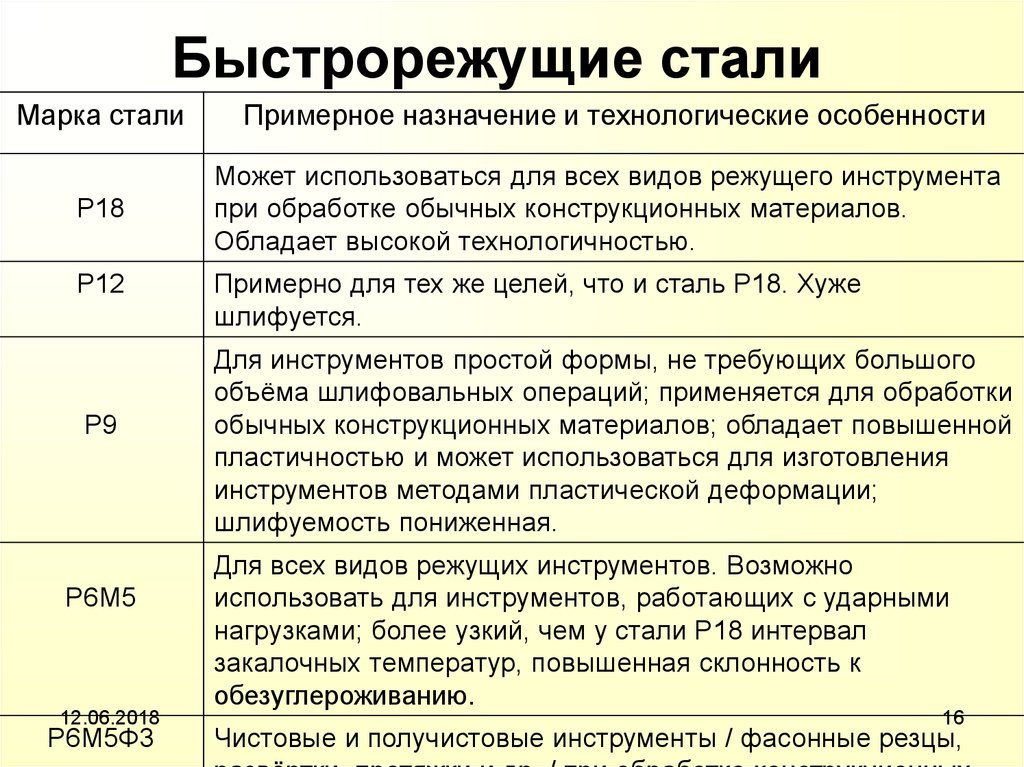

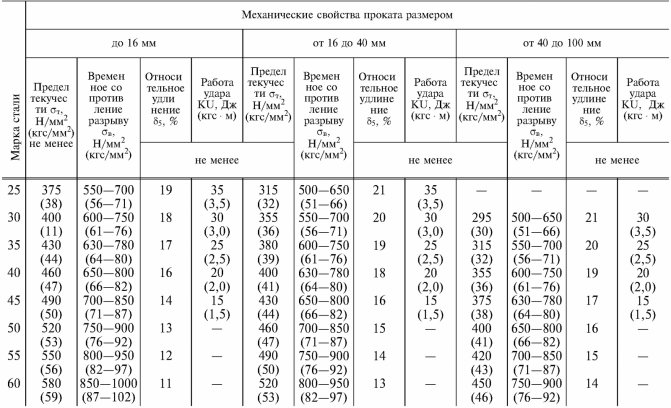

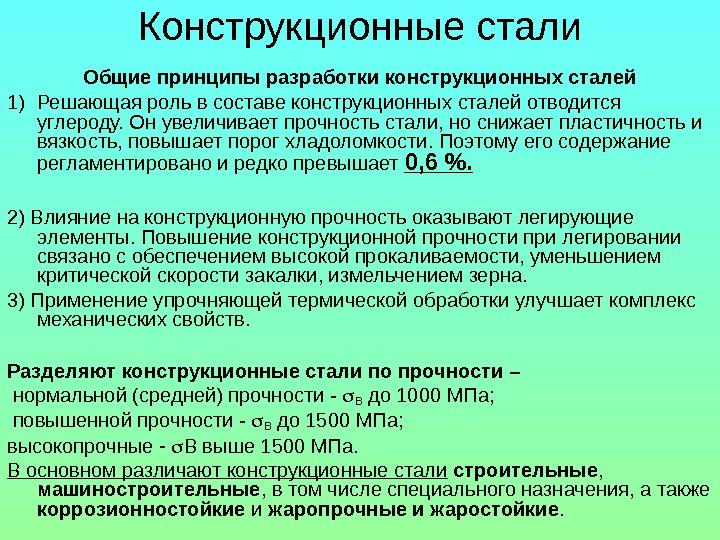

Углеродистые конструкционные стали Данный вид стали подразделяют на стали обыкновенного качества и качественные. К сталям обыкновенного качества относят следующие марки Ст0, Ст1, Ст2,…, Ст6 (чем больше номер, тем больше содержание углерода в стали). Качественные углеродистые стали выплавляют с соблюдением более строгих условий. Содержание S<=0.04%, P<=0.035¸0.04%, а также меньшее содержание неметаллических включений. Низкоуглеродистые стали (С<0.25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью. sв=330¸340МПа, s0.2=230¸280МПа, d=33¸31%. Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3-0.5% С) 30, 35,…, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости. Обладающие высокой прочностью, износостойкостью и упругими свойствами стали с выскоим содержанием углерода 60, 65,.

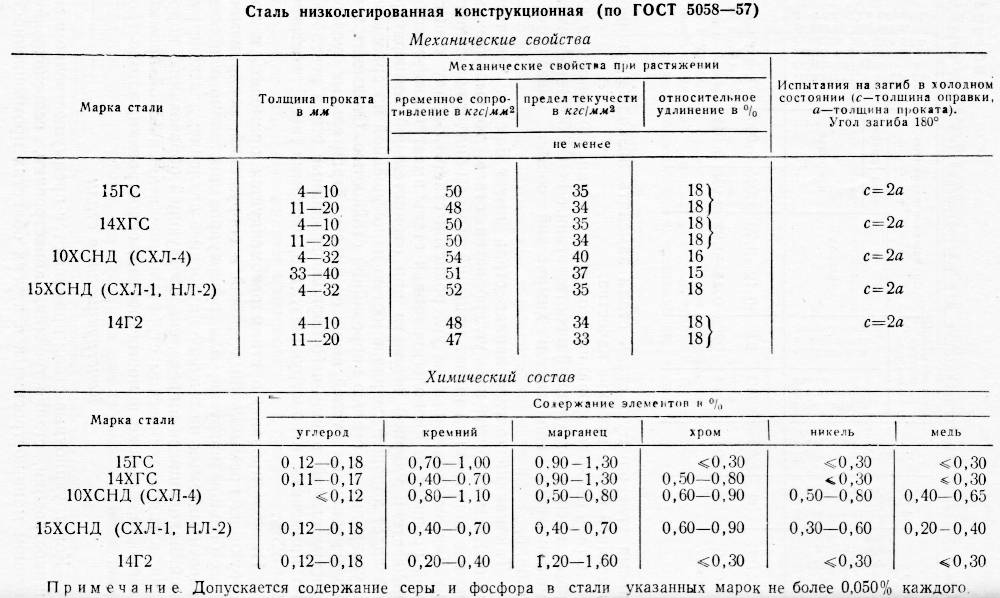

Легированные стали имеют широкое применение в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций. Самые распространенные стали в машиностроении-это легированные стали, а в строительстве- низколегированные. Согласно нашим стандартам, конструкционные легированные стали маркируют буквами и цифрами. Принято, что первые две цифры отвечают за содержание углерода, буквы обозначают легирующие элементы, а циры правее букв-их содержание. Строительные низколегированные стали Если в стали содержится менее 0.22% углерода, а так же довольно малое количество недефицитных легирующих элементов: марганец, кремний, хром и другие, то такую стать называют низколегированной. В частности к этой группе относят 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП. В основном данный вид сталей применяют без дополнительной обработки в таких областях как строительство и машиностроение. Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали. Арматурные стали При армировании ж/б конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней. Стали для холодной штамповки Чтобы получить высокую штампуемость, отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. Конструкционные цементируемые (нитроцементуемые) легированные стали Если требуется упрочнить деталь цементацией, то стоит применять при ее изготовлении низкоуглеродистые стали. Содержание легирующих элементов должно обеспечить требуемую прокаливаемость, но в то же время не должно быть слишком высоким. Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое. Хромистая сталь чувствительна к перегреву, прокаливаемость ее невелика. Хромованадиевые стали. Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом Хромомарганцевые стали зачастую заменяют хромоникелевые. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми. Хромомарганцевоникелевые стали. При дополнительном легировании никелем хромомарганцевых сталей добиваются повышения прокаливаваемости и прочности стали. Стали, легированные бором. Бор увеличивает прокаливаемость стали, но сталь становится чувствительной к перегреву. Если деталь работает в условиях износа трением, выгодно применить именно такую сталь, например 20ХГР, 20ХГНР. Конструкционные улучшаемые легированные стали Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости. При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с. Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. Хромомарганцевые стали. Совместное легирование хромом и марганцем позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до -60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве. Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве. Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом. Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин. Стали с повышенной обрабатываемостью резанием Наиболее часто применяют автоматные стали А12, А20, А40, имеющие повышенное содержание серы (0. Мартенсито-стареющие высокопрочные стали Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т. Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Мартенсито-стареющие стали имеют высокий предел упругости. Высокопрочные стали с высокой пластичностью Метастабильные высокопрочные аустенитные стали называют ТРИП-сталями или ПНП-сталями. Эти стали содержат 8-14% Cr, 8-32% Ni, 0.5-2.5% Mn, 2-6% Mo, до 2% Si (30Х9Н8М4Г2С2 и 25Н25М4Г1). Рессорно-пружинные стали общего назначения Рессорно-пружинные стали, как следует из навания, предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости. Шарикоподшипниковые стали. Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15, а больших сечений — хромомарганцевую сталь ШХ15СГ, прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. Износостойкие стали Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л. Коррозийно-стойкие и жаростойкие стали и сплавы Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов. Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью. Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты. Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя — низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ). Криогенные стали Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости. Жаропрочные стали и сплавы Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью. |

Изучение конструкционной стали | Что такое конструкционная сталь?

«Мост Александры» от tsaiproject под лицензией CC BY 2.0.

От зданий, которые мы посещаем, до домов, в которых мы живем, до дорог, по которым мы путешествуем, конструкционная сталь является универсальным строительным материалом, который обеспечивает прочность конструкции и универсальность изготовления.

В этой статье более подробно рассматривается конструкционная сталь, ее состав, характеристики, использование и многое другое. Для получения информации о конкретных марках конструкционной стали просмотрите нашу страницу высокопрочных низколегированных конструкционных стальных листов .

Что такое конструкционная сталь?

Конструкционная сталь является регулируемой категорией стали, которая должна соответствовать отраслевым стандартам в отношении состава и допусков на размеры. В Соединенных Штатах ASTM International определяет и регулирует марки стали. Точно так же в Канаде и Европе есть свои регулирующие органы и стандарты. Хотя Leeco ® Steel поставляет стальной лист CSA G40.21 и стальной лист стандарта EN, в этой статье основное внимание будет уделено стандартам ASTM.

В Соединенных Штатах ASTM International определяет и регулирует марки стали. Точно так же в Канаде и Европе есть свои регулирующие органы и стандарты. Хотя Leeco ® Steel поставляет стальной лист CSA G40.21 и стальной лист стандарта EN, в этой статье основное внимание будет уделено стандартам ASTM.

Существует множество марок конструкционной стали, наиболее популярными из которых являются ASTM A36 и ASTM A572. Эти и другие марки конструкционных сталей в основном используются для возведения каркасов зданий и мостов. Они также используются в строительстве:

- Строительное оборудование

- Грузовые вагоны

- Машины

- Запчасти для грузовиков

- Опоры ЛЭП

- Крановые стрелы

- Рамы грузовиков

Согласно исследованию, опубликованному Американским институтом стальных конструкций, конструкционная сталь составляет 47 % всех строительных материалов, поэтому весьма вероятно, что любое здание, мост или сооружение, с которыми вы сталкиваетесь, отчасти обязаны своей конструкцией конструкционной стали.

Производство и испытание конструкционной стали

Чтобы полностью понять, чем конструкционная сталь отличается от неконструкционной стали, такой как сталь, используемая в надземных резервуарах для хранения, кораблях или кузовах грузовиков, мы должны сначала рассмотреть состав конструкционной стали.

Сталь может быть получена путем переработки старой стали или из сырья. Процесс преобразования переработанной стали в новую включает в себя плавку существующей стали и ее очистку в соответствии с определенными спецификациями. Производство стали из сырья — гораздо более длительный процесс.

Сталь представляет собой сплав, состоящий из железа и углерода, оба из которых широко распространены, но редко встречаются в чистом виде. Для производства стали из сырья железо добывают из железной руды, богатой оксидами железа. В Соединенных Штатах большая часть железной руды добывается из таконита, который в изобилии встречается в Миннесоте. В процессе экстракции таконит измельчается до песчаного состава, а магниты используются для отделения железной руды (в форме магнетита) от других минералов и веществ.

В то время как железо обычно считается твердым и прочным, необработанная железная руда на самом деле достаточно мягкая, чтобы ее можно было резать ножом и мышцами. Именно добавление углерода придает сплавам на основе железа их прочность.

Наиболее распространенный способ производства железоуглеродистого сплава – это смешивание кокса, богатой углеродом формы угля, с железной рудой и нагревание до воспламенения кокса. Этот интенсивный нагрев заставляет кокс выделять углерод и связываться с кислородом из оксидов железа, оставляя смесь железа и углерода. Этот процесс известен как сокращение.

После восстановления материал содержит около 4% углерода. Затем он подвергается дополнительным процессам нагрева и охлаждения, чтобы уменьшить количество углерода, что делает материал более твердым и прочным. Материал становится сталью, когда содержание углерода падает ниже 2,1% от веса материала. Для производства конструкционной стали углерод необходимо дополнительно восстанавливать до тех пор, пока его состав не составит всего 0,05–0,25%.

Конечным результатом является конструкционная сталь с высоким соотношением прочности и веса, на 100 % пригодная для повторного использования и недорогая. Существует множество марок конструкционной стали, каждая из которых немного отличается по составу. Эти композиции играют важную роль в определении материала, необходимого для любого конкретного проекта.

В качестве альтернативы, сталь может быть дополнительно обработана путем дополнительного нагрева и охлаждения и/или добавления сплавов, таких как хром, молибден и титан, для повышения твердости. Эти процессы влияют на общую хрупкость, в большинстве случаев делая полученный материал не идеальным для конструкционного использования.

Состав конструкционной стали

Ниже приведен состав двух популярных марок конструкционной стали: ASTM A36 и ASTM 572. Другие марки конструкционной стали имеют аналогичный состав, но могут также иметь дополнительные сплавы или подвергаться дальнейшей обработке.

| Марка | Углерод | Марганец | Максимум фосфора | Сера Макс | Кремний |

|---|---|---|---|---|---|

| А36 | 0,25-0,29% | 0,80-1,20% | 0,030% | 0,030% | 0,15-0,40% |

| А572 | 0,21-0,26% | 1,35-1,65% | 0,030% | 0,030% | 0,15-0,40% |

| А514* | 0,10-0,21% | 0,40-1,50% | 0,15-0,80% |

*A514 также содержит хром, молибден, титан, ванадий и бор.

Основное различие в составе между конструкционной и неконструкционной сталью заключается в наличии дополнительных сплавов, повышающих твердость, но также повышающих хрупкость. В некоторых случаях из дополнительных сплавов по-прежнему получают конструкционную сталь, но в других случаях полученная сталь слишком хрупкая, чтобы ее можно было использовать в конструкционных целях.

Предел текучести и предел прочности при растяжении

Помимо химического состава предел текучести и предел прочности при растяжении помогают определить марку стали и общее применение.

Предел текучести это максимальная точка напряжения, при которой материал постоянно меняет форму. Например, когда вы прыгаете с доски для прыжков в воду, доска естественным образом изгибается, чтобы поглотить ваш вес и энергию, но как только вы прыгаете с доски, доска возвращается к своей первоначальной форме.

Предел текучести доски — это точка, в которой она изгибается под действием веса и энергии и остается постоянно согнутой даже после спуска дайвера.

Предел текучести — важная характеристика конструкционной стали, которая должна иметь некоторый запас прочности, чтобы поглотить вес. В мостах, например, предел текучести — это максимальный вес, который мост может выдержать, прежде чем он подвергнется необратимому повреждению.

Прочность на растяжение это точка, при которой изогнутый материал сломается. В нашем примере с доской для прыжков в воду это вес и энергия, которые потребуются, чтобы сломать доску.

Удлинение это процент увеличения длины растянутого материала перед его разрывом. В нашем примере с доской для прыжков в воду это будет процент увеличения длины доски перед привязкой. Удлинение используется для измерения пластичности или способности материала растягиваться до того, как он станет слабым или хрупким.

Ниже приведена таблица, показывающая предел текучести и предел прочности при растяжении трех типов обычных конструкционных сталей. Эти точки измеряются в фунтах на квадратный дюйм («psi») или в килофунтах на квадратный дюйм («ksi»), как показано ниже. Они также иногда указываются в мегапаскалях.

Они также иногда указываются в мегапаскалях.

| Марка | Предел текучести | Точка растяжения |

|---|---|---|

| А36 | 36 тысяч фунтов на квадратный дюйм | 58-80 тыс.фунтов/кв.дюйм |

| А572-50 | 50 тысяч фунтов на квадратный дюйм | 65 тысяч фунтов на квадратный дюйм |

| А514 | 90-100 тыс.фунтов/кв.дюйм* | 100–130 тыс.фунтов/кв.дюйм* |

*Предел текучести и предел прочности при растяжении для ASTM A514 зависят от толщины

Эти показатели имеют решающее значение для инженеров, поскольку они планируют материал, необходимый для конкретного проекта.

Испытание на удар по Шарпи

Особое значение для конструкций имеет их способность поглощать энергию. Хрупкие материалы могут поглощать только небольшое количество энергии, прежде чем сломаться или выйти из строя. Конструкционная сталь сочетает в себе прочность с пластичностью, что позволяет ей поглощать большое количество энергии до разрушения.

Испытание на удар по Шарпи, названное в честь Жоржа Шарпи, который стандартизировал испытание на удар, использует маятник с тяжелым молотком для измерения количества энергии, которое может поглотить тип стали. Тест идет еще дальше и проверяет удары при различных температурах. Это важно для стальных конструкций, которые находятся на открытом воздухе при экстремальных температурах.

Испытания по Шарпи довольно распространены для проектов из конструкционной стали. Небольшой образец стали, известный как купон, вырезается из эталонной пластины и отправляется в независимую лабораторию для испытаний. Результаты сообщают инженерам, подходит ли материал для их проекта.

Конструкционная сталь в строительстве зданий

При выборе сырья для строительства зданий инженеры часто учитывают такие факторы, как прочность и технологичность. Благодаря своей прочности, обрабатываемости и пластичности конструкционная сталь является одним из наиболее распространенных материалов, используемых в строительстве коммерческих и промышленных зданий.

Высокий предел прочности при растяжении и добавление упрочняющих сплавов обеспечивают достаточную прочность деталей из конструкционной стали, чтобы выдерживать нагрузки здания без разрушения. Небоскребы, например, часто строятся из конструкционной стали из-за прочности материала. По сравнению с другими распространенными строительными материалами, такими как бетон, сталь является прочным, но относительно легким материалом, используемым для изготовления каркасов высоких зданий.

Обрабатываемость конструкционной стали позволяет строителям сваривать или скреплять материал различными формами. Двумя распространенными применениями стали, используемой в строительстве зданий, являются конструкционные профили, на долю которых приходится около 25% стали, используемой в зданиях, и арматурные стержни, на долю которых приходится около 44% стали, используемой в зданиях.

В районах, подверженных землетрясениям, пластичность является важным свойством конструкционной стали в материалах, используемых для строительства зданий. Высокая пластичность позволяет каркасам из конструкционной стали растягиваться и двигаться под нагрузкой от землетрясения, что делает здание менее подверженным разрушительным структурным повреждениям.

Высокая пластичность позволяет каркасам из конструкционной стали растягиваться и двигаться под нагрузкой от землетрясения, что делает здание менее подверженным разрушительным структурным повреждениям.

Испытание стального листа для строительных конструкций по Шарпи важно для конструкций, построенных в холодных условиях, поскольку это испытание подтверждает, что сталь достаточно прочная, чтобы выдерживать экстремально низкие температуры без трещин или поломок.

Благодаря относительно высоким пределам прочности при растяжении, пластичности и присутствию сплавов, повышающих прочность и обрабатываемость, марки A36 и A572 представляют собой две марки конструкционной стали, обычно используемые в строительстве.

Иди вперед и строй

Конструкционная сталь является основой нашей инфраструктуры, и мы ежедневно полагаемся на ее прочность, долговечность и долговечность. Leeco Steel поставляет оптом листы конструкционной стали многих марок компаниям по всей стране и по всему миру. Просмотрите и получите расценки на наши предложения по конструкционным стальным листам или свяжитесь с экспертом Leeco сегодня, чтобы разместить заказ.

Просмотрите и получите расценки на наши предложения по конструкционным стальным листам или свяжитесь с экспертом Leeco сегодня, чтобы разместить заказ.

Кроме того, нынешние клиенты Leeco Steel, которые готовы купить плиты из конструкционной стали A36, A572 и других сортов, могут разместить заказ на Leeco Pro, нашем веб-сайте электронной коммерции. Использование Leeco Pro упрощает процесс закупки и позволяет купить нужную пластину всего в несколько кликов. Узнайте больше и купите марки толстолистовой стали из конструкционной стали онлайн.

Объяснение марок конструкционной стали | Intsel Steel/Bushwick Metals

Говоря о марках конструкционной стали, многие люди не понимают, какой из них использовать и почему это важно. Конструкционная сталь является отдельной категорией по трем важным причинам. Геометрия, состав металла и размер. Двутавровые балки — классический пример того, что люди ожидают, когда видят конструкционную сталь, но есть и много других форм.

Первый стандарт для конструкционной стали восходит к формированию Американского общества испытаний материалов (ASTM) и первого стандарта для конструкционной стали, используемой для зданий, стандарта A9. Этому стандарту более 100 лет, он опубликован в 1900 году.

Этому стандарту более 100 лет, он опубликован в 1900 году.

Марки конструкционной стали: зачем так много стандартов?

Вы можете задаться вопросом, почему существует так много марок конструкционной стали и зачем покупать сталь определенной марки, когда есть более доступная «равная марка».

Обычные марки конструкционной стали соответствуют ряду стандартов, регулирующих коррозию, рост плесени, огнестойкость, прочность, технологичность и другие характеристики. Сталь имеет фантастическое соотношение прочности и веса, но без стандартов вы никогда не узнаете, что получите.

Знаете, например, А572-50 — это высокопрочная низколегированная конструкция, изготовленная методом горячей прокатки. Также он может поддерживать минимальный предел текучести 50 тысяч фунтов на квадратный дюйм или 50 000 фунтов на квадратный дюйм, что является еще одним важным моментом. Вы знаете, что это железный или стальной сплав, просто взглянув на префикс номера и рейтинг — если вы можете правильно прочитать свои стандарты.

Знание того, что материал был изготовлен стандартным образом из стандартных ингредиентов, даст вам стандартный и надежный результат. Это была одна из самых больших проблем со сталью, железом и другими материалами в конце 1800-х и начале 1900-х годов. Это побудило многие организации сформировать контроль над стандартами производства и материалов. Существуют и другие международные стандарты, которые вы также можете использовать для стали, такие как ANSI и SAE.

В разных отраслях часто применяются разные стандарты. Для конструкционных строительных материалов вы увидите два основных стандарта — номера ASTM и EN. Два из этих стандартов мы рассмотрим сейчас.

Стандарты ASTM

ASTM расшифровывается как Американское общество испытаний и материалов. Это ведущая организация по стандартизации в мире. Членство является добровольным и открытым для всех заинтересованных сторон. Менее 50% комитета, устанавливающего стандарт, могут быть производителями материалов для решения антимонопольных проблем.

Основанная в 1898 году, ASTM предшествует ассоциациям и организациям IEC, DIN, ANSI, ISO и AFNOR. Группа инженеров и ученых основала ASTM International для решения материальных проблем для расширяющейся новой железнодорожной отрасли.

Существует пять типов международных стандартов ASTM. Он включает:

- A: Железо и сталь

- B: Цветные металлы

- C: Керамика, кирпичная кладка и бетон

- D: Разные материалы

- Э: Разное. Субъекты

- F: Материалы для особых применений

- G: износ, коррозия или деградация

Различные правительства активно ссылаются на стандарты ASTM для обеспечения высокого качества продукции, безопасности, доступа к рынку и охраны здоровья. Хотя ASTM не обеспечивает активного соблюдения своих стандартов, многие организации требуют соблюдения стандартов при использовании определенных материалов. Это также может стать обязательным, если это указано во внешнем контракте правительства, корпорации или заинтересованного лица. Правительство США имеет несколько правил, требующих неукоснительного соблюдения стандартов ASTM.

Правительство США имеет несколько правил, требующих неукоснительного соблюдения стандартов ASTM.

- A36: Охватывает низкоуглеродистые варианты стали. Сталь A36 содержит 98% железа, 1,03% марганца и другие второстепенные соединения. Сталь можно закаливать различными способами, в зависимости от того, в какой отрасли она используется. Этот стандарт чаще всего применяется к конструкционной стали, когда она используется для больших конструкций. Помимо строительной отрасли, его также используют в аэрокосмической, автомобильной, нефтяной и газовой промышленности.

- A500B: Для холоднодеформированных сварных и бесшовных конструкционных труб из углеродистой стали квадратной, круглой и прямоугольной формы. В США он в основном используется для полых профилей. Уровень B для A500 должен иметь минимальный выход 290 МПа.

- A572-50: Этот стандарт используется только для стали HSLA (высокопрочной низколегированной). Считается рабочей лошадкой из стали. Требуется меньше материала, если сравнивать его с другими марками стали с точки зрения прочности.

Он обычно применяется в строительстве и конструкционных приложениях.

Он обычно применяется в строительстве и конструкционных приложениях. - A588: также используется для стали HSLA. Он в первую очередь применим в таких конструкциях, как мосты и здания. Однако он отличается от стандарта A572-50, поскольку сталь также требует устойчивости к атмосферной коррозии.

- A992: Стандарт, используемый для сплава конструкционной стали. Он применим для широкополочных и двутавровых балок. Наиболее часто используется в строительной сфере.

- A6-19: Это стандартная спецификация для катаных плит из конструкционной стали, стержней, шпунтовых свай и профилей.

- A131-19: Спецификация на плиты из конструкционной стали, обычно используемые в судостроительной промышленности. Они должны иметь минимальный предел текучести 34 KSI; однако это зависит от класса.

- A143: Стандарт защиты от охрупчивания изделий из горячеоцинкованной конструкционной стали. В нем также описаны процессы, которые необходимо использовать для обнаружения охрупчивания.

Хотя охрупчивание не является обычным явлением, этот стандарт необходимо применять, чтобы гарантировать, что сталь не упадет при воздействии суровых условий.

Хотя охрупчивание не является обычным явлением, этот стандарт необходимо применять, чтобы гарантировать, что сталь не упадет при воздействии суровых условий. - A148-20e1: Стандартная спецификация для стальных отливок охватывает углеродистую, легированную и нержавеющую сталь. Все отливки должны пройти термическую обработку с помощью специальных методов.

- A242-13: охватывает стальные листы, профили и стержни HSLA, специально для сварных, болтовых и клепаных конструкций, которые используются в строительстве, где требуется снижение веса и повышенная долговечность.

Стандарты компании Bushwick

Общие стандарты двутавровых балок, применяемые Bushwick Metals:

- А36

- А500Б

- А572-50

- А588

- A992

Доступны и другие стандарты. Существуют стандарты ASTM для углеродистой стали, высокопрочных низколегированных сталей (HSLA), коррозионностойких HSLA, закаленных и отпущенных легированных сталей и кованых сталей. Все другие стандарты, которые включают применение конструкционной стали от A0 до A500:

Все другие стандарты, которые включают применение конструкционной стали от A0 до A500:

- A6-19

- А131-19

- А143

- А148-20е1

- A242-13

Но есть еще десятки, включая стандарты HSS (полые конструкционные секции) в стандартах A1000. Международные стандарты ASTM, обозначенные буквой «A», соответствуют материалам из железа и стали, а также почти всем стандартам конструкционной стали. A36, вероятно, является одним из наиболее распространенных стандартов, требуемых при использовании конструкционной стали. Независимо от ваших потребностей в стандартах и размерах конструкционной стали, доступность предоставляется по запросу.

CEN и европейские стандарты

В Европейском экономическом пространстве вы также найдете другие стандарты, которым должны соответствовать стали. Поскольку у нас глобализированная экономика, стали могут соответствовать более чем одному стандарту одновременно для определенных регионов.

Глядя на разные товары, вы, возможно, задавались вопросом, почему на них стоит штамп «CE», как и на некоторых электронных устройствах. Знак CE означает Conformité Européenne. Французский язык является официальным языком Брюсселя, где находится глава ЕС, так что это французский язык для «европейского соответствия».

Знак CE означает Conformité Européenne. Французский язык является официальным языком Брюсселя, где находится глава ЕС, так что это французский язык для «европейского соответствия».

Хотя это не является стандартом само по себе, маркировка CE применяется к стандартам, которые соответствуют стандартам экономической зоны ЕС. Это не стандарты США, но, учитывая международный характер поставок строительных материалов, вы можете столкнуться с планами, содержащими два разных стандарта, которые можно использовать.

Европейский комитет по стандартизации имеет ряд стандартов «EN» или Euronorm для двутавровых балок:

- EN 10024

- ЕН 10034

- ЕН 10162

Основными стандартами, которые охватывают ряд других стальных изделий, труб, сборной стали и стальных профилей или листов, являются:

- EN 1090

- ЕН 10025

- ЕН 10210

- ЕН 10219

- ЕН 14399

- EN 15048

Однако это ни в коем случае не исчерпывающий список стандартов на железо и сталь. Поскольку существует так много стандартов, которые кажутся одинаковыми, можно ли смешивать ваши стандарты?

Поскольку существует так много стандартов, которые кажутся одинаковыми, можно ли смешивать ваши стандарты?

Смешивать стандарты — плохая идея

Часто возникает путаница при рассмотрении стандартов для стали, таких как A36 (в котором не указывается фурнитура), и стандартов, таких как A325 (специально для фурнитуры).

Возможно, вы подумали что-то вроде «сталь похожа по характеристикам, она должна работать нормально!» Это правда, что химически они почти идентичны, как и физические свойства, такие как прочность на разрыв. Форма является самым большим отличием, а также целью. Если вы обнаружите, что делаете это, подумайте еще раз!

Например, стандарт для болтов класса 5 SAE имеет другую конфигурацию шестигранной головки — готовый шестигранник. A325 имеет тяжелую шестигранную головку, поэтому, хотя вы, вероятно, можете найти тяжелый шестигранник 5-го класса, вы думаете, что можете быть в безопасности. Опять неправильно. Структура резьбы предназначена для структурной целостности здания, когда речь идет о конструкционной стали. Кроме того, они предназначены для тяжелых шестигранных гаек, причем как класс 5, так и A325 соответствуют разным стандартам размера резьбы.

Кроме того, они предназначены для тяжелых шестигранных гаек, причем как класс 5, так и A325 соответствуют разным стандартам размера резьбы.

Конструкционные болты согласно ASTM также имеют особые требования. В частности, форма болтов A307A и A307B соответствует их назначению. A307A и A307B имеют одинаковую минимальную прочность на растяжение 60 тысяч фунтов на квадратный дюйм. Болты A307B имеют максимальную прочность на растяжение 100 тысяч фунтов на квадратный дюйм и предназначены для разрыва под головкой, если она достигает этого уровня натяжения. Болты A307B используются во фланцах трубопроводной арматуры и предназначены для разрыва перед фланцем.

Болты класса 5 могут разрушить гораздо более дорогой фланец и даже могут привести к взрыву трубы при слишком высоком давлении, что может привести к риску для жизни. Если у вас есть конкретное конструктивное назначение и спецификация, такие как A36, лучше всего использовать спецификации, которым он должен соответствовать, например A307 или A325.

1148

1148 7243

7243 6773

6773

.., 85, которые говорят о среднем содержании углерода в сотых долях процента.

.., 85, которые говорят о среднем содержании углерода в сотых долях процента. .., 85 применяются при изготовлении пружин и рессор, шпинделей, замковых шайб и тд

.., 85 применяются при изготовлении пружин и рессор, шпинделей, замковых шайб и тд Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква А.

Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква А. С повышением содержания углерода, штампуемость стали значительно ухудшается. Кремний, повышая предел текучести, снижает штампуемость. Учитывая все эти факторы, для холодной штамповки больше подходят холоднокатанные кипящие стали 08кп, 08Фкп и 08Ю.

С повышением содержания углерода, штампуемость стали значительно ухудшается. Кремний, повышая предел текучести, снижает штампуемость. Учитывая все эти факторы, для холодной штамповки больше подходят холоднокатанные кипящие стали 08кп, 08Фкп и 08Ю. Применение ванадия в качестве легирующего элемента хромистой стали улучшает механические свойства ( например, сталь 20ХФ). Более того, хромованадиевые стали менее склонны к перегреву. Используют исключительно для изготовления сравнительно небольших деталей.

Применение ванадия в качестве легирующего элемента хромистой стали улучшает механические свойства ( например, сталь 20ХФ). Более того, хромованадиевые стали менее склонны к перегреву. Используют исключительно для изготовления сравнительно небольших деталей.

С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках.

Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках. 08-0.3%), фосфора (<=0.05%) и марганца (0.7-1.0%). Сталь 40Г содержит 1.2-1.55% Mn. Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности.

08-0.3%), фосфора (<=0.05%) и марганца (0.7-1.0%). Сталь 40Г содержит 1.2-1.55% Mn. Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности. д. Цена этих сталей довольно велика.

д. Цена этих сталей довольно велика.

К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

д.

д.

Он обычно применяется в строительстве и конструкционных приложениях.

Он обычно применяется в строительстве и конструкционных приложениях. Хотя охрупчивание не является обычным явлением, этот стандарт необходимо применять, чтобы гарантировать, что сталь не упадет при воздействии суровых условий.

Хотя охрупчивание не является обычным явлением, этот стандарт необходимо применять, чтобы гарантировать, что сталь не упадет при воздействии суровых условий.