Устройство, работа поршневого компрессора

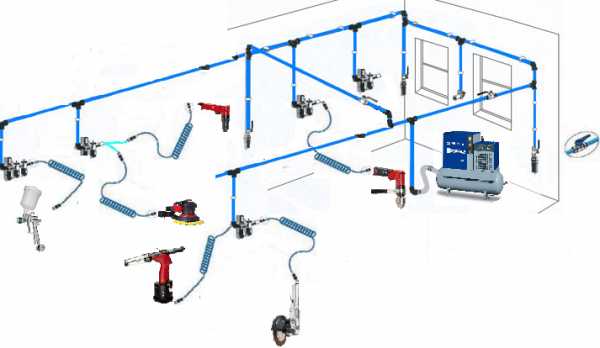

В этой статье мы рассмотрим устройство и работу поршневого компрессора, который чаще всего применяется в пневматической системе автосервисов и шиномонтажей.

Что же такое компрессор? – по своему устройству это машина, предназначенная для сжатия и транспортировки газов с повышением давления на соотношение более чем 1,1. В наше время область применения и работа поршневых компрессоров очень широка, они необходимы на всех предприятиях, где в качестве источника энергии используют сжатый воздух. Компрессор можно встретить на заводах, газозаправочных станциях, автосервисах, медицинских учреждениях и даже мастерских по ремонту обуви.

На сегодняшний день наиболее распространенными типами устройств являются поршневые и винтовые компрессоры. Так как винтовые компрессоры имеют более высокую стоимость, то на небольших предприятиях, в том числе и СТО, широко применяются в работе поршневые компрессоры. Потребителями сжатого воздуха в автосервисе служат пневмогайковерты, пневмодрели, краскопульты, шиномонтажные станки, установки вакуумного отбора масла и т. д.

Устройство поршневого компрессора

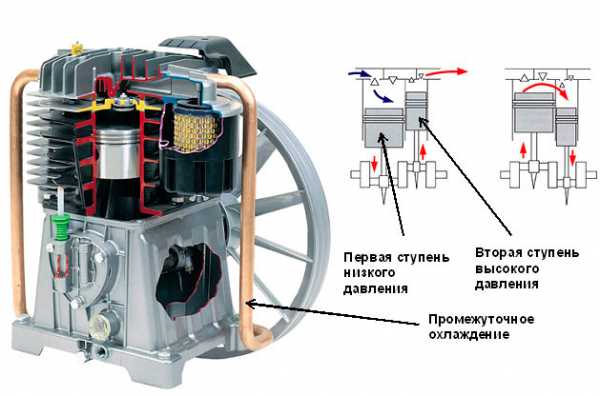

Основным элементом устройства поршневого компрессора является компрессорная головка (поршневой узел). Ее конструкция напоминает двигатель внутреннего сгорания. Она состоит из цилиндра, поршня, поршневых колец компрессора, шатуна, коленчатого вала, а также впускного и нагнетательного клапанов. В отличие от ДВС, клапаны в компрессоре представляют собой пластинку с пружиной и при работе поршневого компрессора приводятся в действие не принудительно, а от перепада давлений. Для смазки устройства поршневого компрессора, в частности трущихся деталей, в компрессорную головку заливают масло.

В случае если необходимо получить сжатый воздух высокой чистоты и без примесей масла (например, в медицинских учреждениях) применяют безмасляные компрессоры. В таком устройстве поршневого компрессора кольца выполнены с полимерных материалов, а для надежной работы поршневого компрессора применяют графитовую смазку.

Для достижения более высокой производительности поршневого компрессора компрессорные головки изготавливают с несколькими цилиндрами, которые могут иметь рядное, V-образное или оппозитное устройство.

В движение коленчатый вал приводится от электродвигателя, что обеспечивает работу поршневого компрессора. В зависимости от способа соединения с электродвигателем различают компрессоры поршневые с ременным и прямым приводом.

- При прямом приводе головка и двигатель расположены на одной оси и их валы в устройстве поршневого компрессора соединены напрямую.

- В компрессорах поршневых ременного типа привод головки и мотор расположены параллельно друг другу, а движение предается через ременную передачу. На шкиве привода головки установлены лопасти, которые обеспечивают охлаждение поршневого узла.

Другим важным элементом в устройстве и работе поршневого компрессора является ресивер, который представляет собой стальную емкость и предназначен для поддержания постоянного давления и равномерного расхода воздуха. В ресивере также установлен клапан для сброса давления в случае если будет превышено его допустимое значение.

Для обеспечения работы поршневого компрессора в автоматическом режиме в устройстве поршневого компрессора находится прессостат (реле давления), который при достижении заданного давления размыкает контакты и останавливает двигатель, а при снижении давления ниже некоторого значения замыкает контакты и запускает компрессор.

Работа поршневого компрессора

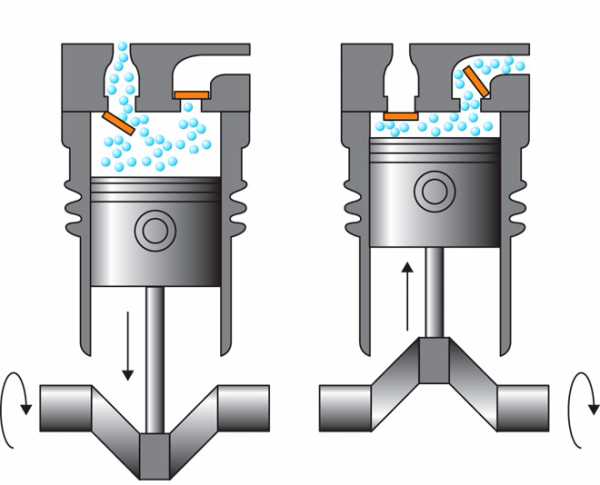

Работа поршневого компрессора осуществляется по следующему принципу: при движении поршня вниз в цилиндре создается разрежение, в результате чего открывается впускной клапан. Так как в цилиндре давление ниже атмосферного, то через клапан поступает воздух. Для очистки поступающего воздуха в устройстве поршневого компрессора применяют фильтры. Во время движения поршня вверх при работе поршневого компрессора оба клапана закрыты. При сжатии воздуха возрастает давление в цилиндре и открывается нагнетательный клапан, через который воздух поступает в ресивер. Работающие по такому принципу поршневые компрессоры носят название одноступенчатых.

Одним из недостатков устройств поршневых одноступенчатых компрессоров является ограниченное рабочее давление. Работа поршневого компрессора данного типа возможна с повышением давления только до 10 атмосфер. Это объясняется тем, что при больших давлениях сильно возрастает температура в цилиндре и может загореться масло, которое используется для смазки деталей.

Для достижения более высоких давлений в работе поршневых компрессоров применяют многоступенчатый принцип, в котором воздух поочередно сжимается в каждой ступени до определенного значения, после чего охлаждается в холодильнике и подается в цилиндр следующей ступени, где сжимается до более высокого давления. В качестве холодильника в устройстве поршневого компрессора используют медную трубку с ребрами охлаждения.

Работа поршневых компрессоров на небольших предприятиях наиболее часто основывается на двухступенчатой установке с двумя цилиндрами. Цилиндр первой ступени, как правило, имеет больший диаметр чем второй.

При выборе поршневого компрессора необходимо в первую очередь учитывать характеристики потребителей сжатого воздуха. Ведь работа поршневого компрессора не должна быть постоянной. При правильном подборе компрессорной головки и ресивера время работы компрессора должно быть равным времени отдыха.

Стоит учесть, что все производители указывают на своих компрессорах производительность в л/мин только на входе. Так как при повышении давления нагнетания производительность снижается, то для того чтобы узнать ее значение на выходе нужно от указанных данных отнять 30 %.

info-parts.ru

Конструкция основных частей компрессоров — Справочник химика 21

На рис. 47 показан в разрезе вертикальный четырехступенчатый компрессор марки 2 Р-3, 220. Примером конструкции горизонтального многоступенчатого компрессора производительностью 800 м /час является машина 5Э-14/220, изображенная в разрезе на рис. 48. Обозначения отдельных основных частей компрессоров указанных типов приведены в подписях под рисунком. Познакомимся в основных чертах с устройством важнейших частей многоступенчатых компрессоров. [c.119]КОНСТРУКЦИЯ основных ЧАСТЕЙ КОМПРЕССОРОВ [c.119]

Воздушные компрессоры отличаются расположением цилиндров, типом холодильников, конструкцией базы (картера, рамы и шатунно-кривошипного механизма), производительностью, давлением и пр. Тем не менее основные части компрессоров разных конструкций имеют между собой много общего.

Основной частью компрессора является ротор, имеющий девять рабочих колес два колеса диаметром 815 мм, в первой секции, три колеса диаметром 630 мм во второй секции и четыре колеса диаметром 500 мм в третьей секции. Колеса клепаной конструкции состоят из дисков, покрышек и лопаток, изготовляемых из высококачественной стали. [c.103]

Типовые конструкции валов многоцилиндровых компрессоров и двигателей показаны на рис. 46. Основными частями коленчатых [c.71]

Главная причина низкой надежности ротационных машин в конструкции компрессора. По другим узлам машины число отказов такое же, как и у ФАК-0,7 и ФАК-1,1 (см. табл. 34 и 19). Основная часть отказов по компрессору [c.167]

Рама представляет собой монолитную чугунную отливку, состоящую из трех основных частей — фонаря, крейцкопфной части и кривошипной полости с коренными подшипниками. Наиболее распространенные конструкции показаны на фиг. 175 и 176. Средняя (крейцкопфная) часть имеет цилиндрические направляющие (параллели) для крейцкопфа, которые выполняются двусторонними или односторонними (с одной параллелью). Последние применяются в основном для крупных компрессоров. С одной или с обеих сторон нижней параллели предусматриваются продольные каналы (ручьи) для стока масла в кривошипную полость рамы. Для установки крейцкопфа [c.276]

Коэффициент реактивности ступеней осевых компрессоров лежит в пределах 0,4—1. В целом осевые компрессоры классифицируют по отнощению скорости газа в каналах ступени к местной скорости звука в газе, дозвуковые и сверхзвуковые компрессоры по числу корпусов (однокорпусные, двухкорпусные и т. д.) конструкции ротора (компрессоры с роторами барабанного или дискового типа) характерным особенностям конструкции (типу корпуса, конструкции проточной части, типу и расположению всасывающего и напорного патрубков) технологии производства основных деталей (например, со сварным или литым корпусом, ротором).

Основным преимуществом оппозитных компрессоров является возможность выполнения их многорядными с расположением в каждом ряду одного цилиндра (рис. 4.2). В ступенях низкого давления, где объем сжимаемого газа велик, появилась возможность иметь два и более цилиндров в нескольких рядах. Поэтому диаметры цилиндров и поршней оказались значительно меньшими, чем в горизонтальных компрессорах прежних конструкций с расположением цилиндров по одну сторону вала и с дифференциальными поршнями. Это дало возможность существенно уменьшить массу подвижных частей и тем самым значения сил инерции. При этом силы инерции в противолежащих рядах могут быть полностью уравновешены. Снижение нагрузок на механизм движения и хорошая уравновешенность в оппозитных компрессорах сделали возможным увеличение частоты вращения вала в два-три раза, что, в свою очередь, позволило уменьшить размеры цилиндров и компрессоров в целом. [c.108]

В книге изложены основы теории вихревых компрессоров. Представлен сравнительный анализ существующих гипотез рабочего процесса. Классифицированы основные виды потерь. Показано влияние определяющих критериев подобия на эффективность вихревых компрессоров. Определены границы автомодельности по этим критериям. Предложены зависимости для пересчета характеристик компрессоров, работающих на газах с различными физическими свойствами при различных числах Маха и Рейнольдса. Особое внимание уделено определению рациональных форм и геометрических соотношений проточной части, разработке конкретных рекомендаций для расчета и проектирования вихревых компрессоров. Приведены примеры наиболее характерных конструкций и апробированных инженерных методов расчета. [c.374]

Со времени второго издания книги Поршневые компрессоры в 1960 г. созданы новые конструкции компрессоров различной производительности, в том числе на высокие и сверхвысокие давления, и выполнены большие работы по совершенствованию отдельных узлов. Основным типом крупных компрессоров стал оппозитный. Теоретические и экспериментальные исследования, являющиеся основой теории компрессоров, пополнились новыми, важными для проектирования. Все это потребовало значительной переработки книги, причем для третьего издания отдельные разделы написаны заново. Источниками пополнения книги явились новые материалы, собранные по проектированию, изготовлению и эксплуатации поршневых компрессоров, а также предоставленные автору Ленинградским научно-исследовательским институтом химического машиностроения. Сумским заводом тяжелого компрессоростроения, Пензенским, Казанским и Краснодарским компрессорными заводами, Московским заводом Борец и Горьковским заводом Двигатель революции . Значительную часть книги составляют исследования автора в области компрессоростроения. Большое место в новом издании уделено сопоставлению конструкций, критическому анализу различных решений и обобщению опыта отечественного компрессоростроения. [c.3]

Основным средством снижения потери в клапанах является увеличение их эквивалентной площади. Для этого совершенствуют конструкцию клапанов, увеличивают их размеры и число. Отношение эквивалентной площади к площади отверстия в гнезде под клапан служит показателем экономичности клапана. Экономичность клапанов в условиях работы на компрессоре зависит также от выбора усилия их пружин и массы подвижных частей, которая должна быть минимальной. [c.236]

Для агрегатов с центробежными компрессорами применяют специальные конструкции испарителей. В них трубами занята примерно половина трубной решетки свободная часть кожуха используется для осушения и перегрева паров хладагента. В кожухотрубных оросительных испарителях, как и в затопленных, рассол проходит внутри труб, а хладагент стекает по поверхности труб в виде тонкой пленки. Такие испарители не требуют большого количества хладагента для заполнения, гидростатический столб жидкости в них мал и практически не влияет на теплопередачу. Коэффициент теплоотдачи при кипении в стекающей пленке по сравнению с при кипении в большом объеме значительно больше, практически не зависит от плотности теплового потока и определяется в основном кратностью циркуляции фреона. [c.73]

В компрессорах этих конструкций необходима смазка только опорных деталей (подшипники), на которых лежат цапфы ротора, т. е. деталей, не соприкасающихся с хлором. Рабочее же пространство машины, где происходит компрессия хлора, не имеет трущихся частей (металл—металл). Это обст

www.chem21.info

Конструкция — компрессор — Большая Энциклопедия Нефти и Газа, статья, страница 1

Конструкция — компрессор

Cтраница 1

Конструкции компрессоров, применяемых для сжатия в рассматриваемых случаях, не нуждаются в описании, так как характеристика их дана в главе Охлаждение. Здесь же будет целесообразно остановиться вкратце лишь на оригинальных конструкциях компрессоров, которые применяются для сжатия газов, разъедающих металлические части или же химически взаимодействующих со смазочными материалами. [2]

Конструкция компрессора или величина испарителя влияет на мощность, потребляемую двигателем. Поэтому не существует определенной зависимости потребляемой мощности в ваттах от номинальной ( в лошадиных силах или киловаттах) для агрегатов, работающих в различных условиях. По этой причине большинство изготовителей герметичных агрегатов не указывает рекомендуемых величин потребляемой мощности в ваттах. Обычная жалоба потребителей сводится к тому, что агрегат работает непрерывно и потребляет большое количество энергии при любой холодопроизводительности — от нормальной до равной нулю. [4]

Конструкция компрессора близка к рассмотренной выше. [6]

Конструкция компрессора с присоединением мертвого пространства к первой и последней ступеням будет более простая. [7]

Конструкции компрессоров для сжатия азота, аргона и криптона принципиально не отличаются от конструкций кислородных компрессоров. Однако ввиду того, что графит в среде газа, не содержащего кислорода, теряет антифрикционные свойства, графитовые уплотнения в этих машинах неприменимы. Для этих газов ( а также и кислорода) разрабатывают конструкции компрессоров с лабиринтным уплотнением [3] и пластмассовыми поршневыми кольцами, также работающие без смазки. [8]

Конструкция компрессоров и применение специальных материалов обеспечивают высокую экономичность, надежность в работе и удобство в обслуживании. [9]

Конструкция компрессора предусматривает применение штампованных шатунов. Смазка подшипников шатунов производится под давлением от шестеренчатого насоса, приводимого в движение непосредственно от коленчатого вала. Цилиндры смазываются маслом, разбрызгиваемым шатунами в картере. Всасывающие и нагнетательные клапаны — пластинчатые, кольцевые, стандартного типа. Трубчатый цилиндрический охладитель воздуха смонтирован на боковой стороне картера. [10]

Конструкция компрессора должна допускать возможность применения наиболее экономичного при заданной серийности технологического процесса сборки отдельных узлов и машин в целом. Расчленение компрессора на обособленные сборочные единицы ( узлы и группы), из которых возможно без повторных разборок произвести общую сборку машины, является основным условием технологичности конструкции компрессора применительно к его сборке. Расчлененный сборочный процесс предусматривает закрепление за каждым рабочим ограниченного количества операций, что позволяет значительно увеличить производительность труда за счет приобретения рабочим в короткий срок необходимых навыков, а также применения специальных сборочных приспособлений и инструмента. Сокращение до минимума ручных пригоночных операций является весьма важным требованием, предъявляемым к конструкции компрессора. [11]

Конструкция компрессора аналогична конструкции компрессора одновальной установки мощностью 3500 кет. Со всасывающей стороны компрессора устанавливается глушитель, который уменьшает шум со 100 до 85 дб. Воздух для охлаждения турбины отбирается из 10 — й ступени компрессора. [13]

Конструкция компрессоров и применение специальных материалов обеспечивают высокую экономичность, надежность в работе и удобство в обслуживании. [14]

Конструкция компрессора дает возможность путем замены цилиндров получить следующие сочетания производительности и напора: 10 м3 / мин при 8 атм и 4 5 м3 / мин при 25 атм. [15]

Страницы: 1 2 3 4

www.ngpedia.ru