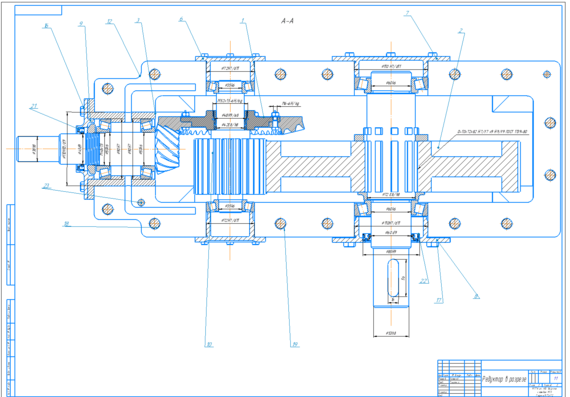

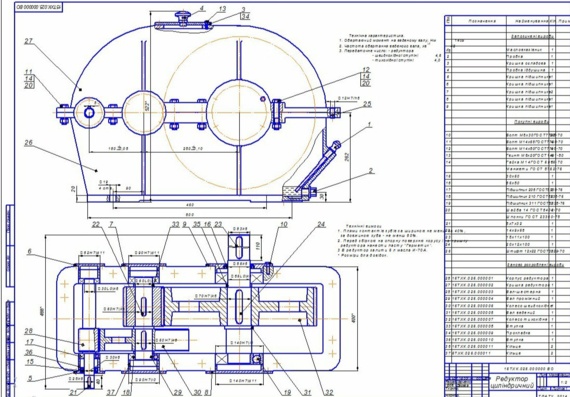

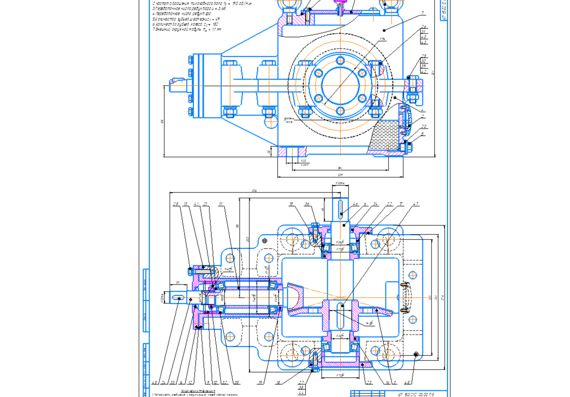

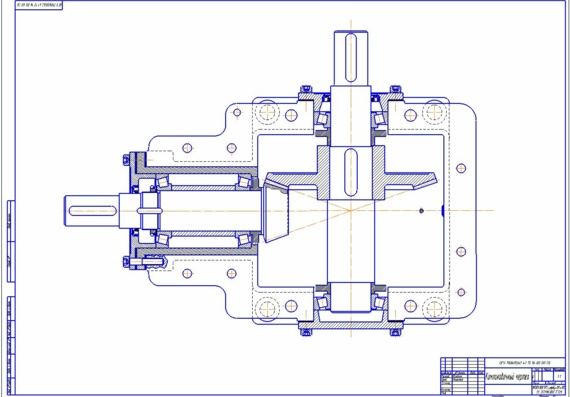

Чертеж редуктора цилиндрического двухступенчатого

Редуктором называется специальный механизм, который подсоединен к рабочему агрегату или машине с одной стороны и к двигателю с другой стороны. Он предназначен для передачи крутящего момента от двигателя к машине. Валы двигателя и привода соединяются при помощи зубчатой муфты, шпоночного соединения или шестерни.

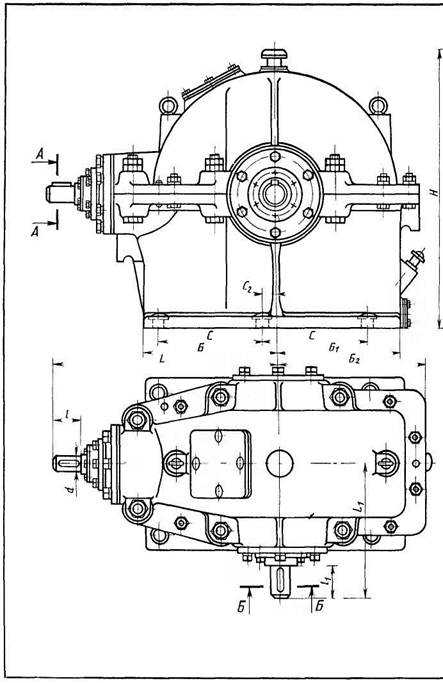

Схема двухступенчатого цилиндрического привода

Комплектация цилиндрического привода включает:

- корпус;

- зубчатое колесо;

- валы с подшипниками;

- смазку;

- уплотнительные материалы.

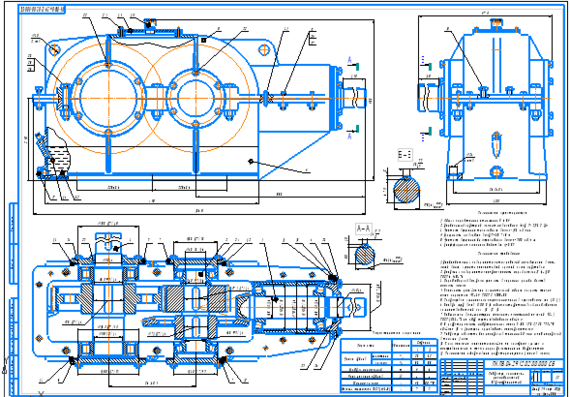

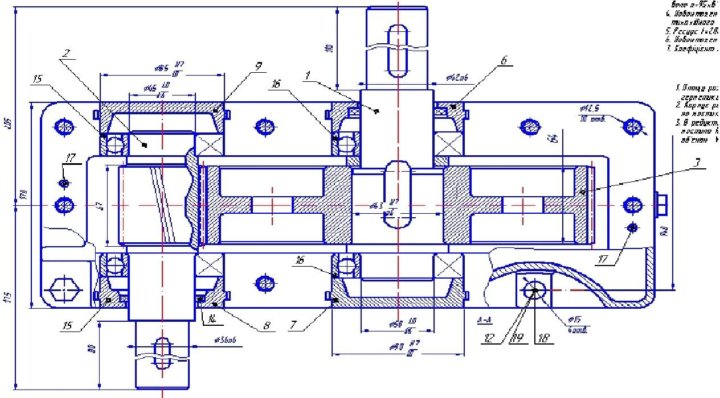

Цилиндрический привод является наиболее используемым, благодаря простому устройству и значительному коэффициенту полезного действия. Может быть одно, двух и много ступенчатым. В двухступенчатом агрегате установлено три вала с колесами различного диаметра. Благодаря размерам колеса, форме и частоте зубьев, изменяется скорость вращения выходного вала.

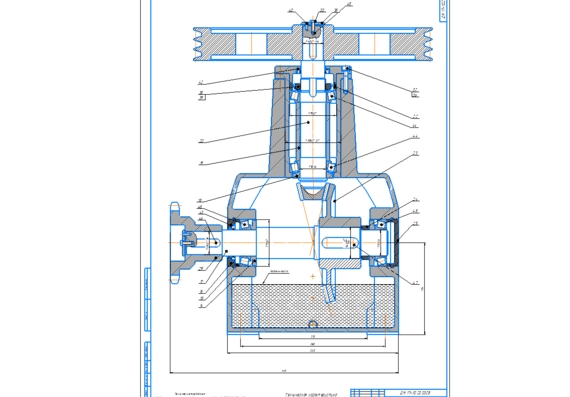

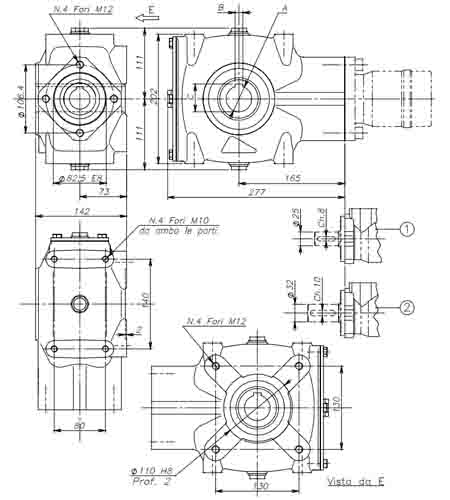

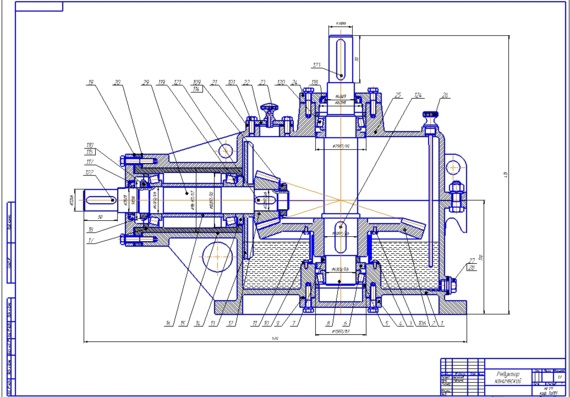

Коническо-цилиндрический редуктор

Этот вид состоит из конической и цилиндрической передач. Устанавливается, когда приводной вал пересекается с валом отбора мощности. Коническое колесо выпускается с криволинейным зубом. Это связано с тем, что оно испытывает значительную угловую и линейную нагрузку. Коническое колесо устанавливается в быстроходной ступени редуктора. Тихоходная ступень агрегата имеет цилиндрическое колесо.

Коническо-цилиндрический редуктор

Эти приводы могут использоваться при переменной и постоянной нагрузке. Валы агрегата свободно вращаются в прямом и обратном направлении. Привод может работать постоянно или останавливаться на некоторое время. Передаточное число коническо-цилиндрического агрегата находится в диапазоне от 6 до 40, что позволяет его использовать в любой области.

Характеристики и применение

К главным параметрам агрегата можно отнести скорость вращения входящего и выходящего валов, тип передачи, передающую мощность, передаточное число и коэффициент полезного действия.

Передаточным числом (і) называют отношение количества оборотов вала двигателя к числу оборотов выходного вала привода. Это значение можно рассчитать по формуле: і = Vвход/Vвыход.

Коэффициент полезного действия (к) определяется отношением мощностей на входе в редуктор и выходе из него. Его можно рассчитать по формуле: к = Рвход/Рвыход.

Применяются цилиндрические и коническо-цилиндрические приводы во всех отраслях промышленности, машиностроения, строительства и сельского хозяйства. Их можно найти в любых конструкциях, начиная от лифта в подъезде и заканчивая башенными кранами или кораблями. Такая популярность обусловлена высоким коэффициентом полезного действия агрегатов.

Классификация

При выборе цилиндрического агрегата необходимо пользоваться установленной классификацией. Двухступенчатый цилиндрический привод, в основном, классифицируется по типу колесных зубьев, размещению валов, способу цилиндрической передачи.

По типу колесных зубьев двухступенчатый редуктор может быть: прямозубый, косозубый, криволинейный, шевронный.

По размещению валов делятся на приводы с параллельно расположенными валами и с перекрещивающимися валами.

По способу передачи редуктор может иметь развернутую, раздвоенную или соосную схему.

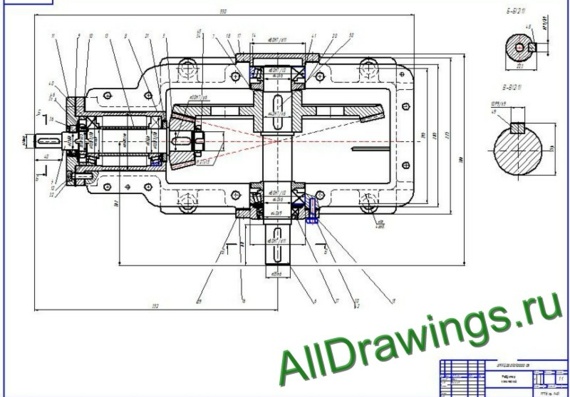

Принцип работы

При использовании двухступенчатого цилиндрического редуктора передача крутящего момента передается по промежуточным цилиндрам. В результате этого передаточное число вырастает.

Двухступенчатый цилиндрический привод имеет три вала. Первый вал соединяется с двигателем и называется ведущим. Второй вал является промежуточным. Третий вал называется ведомым. Первый и второй валы создают быстроходную ступень. Тихоходная ступень образуется при содействии второго и третьего валов. Это достигается за счет разных диаметров колес, которые находятся на валах, формы и частоты зубьев на колесах.

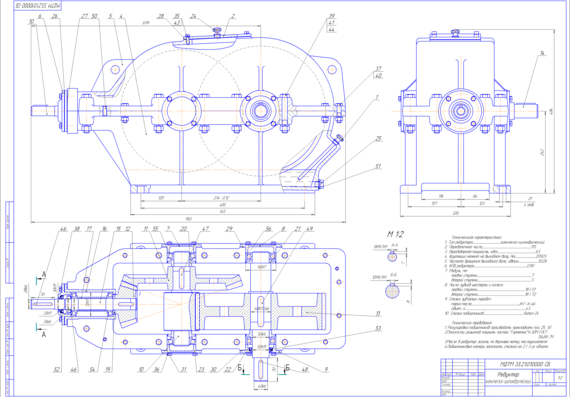

Расположение валов и зубчатых колес в цилиндрическом редукторе

В двухступенчатом редукторе вращение от двигателя передается на входящий вал редуктора. С него идет передача вращения на промежуточный вал. Промежуточный вал передает крутящий момент на выходящий вал.

Подготовка к эксплуатации

Процесс эксплуатации редуктора включает транспортировку, хранение, монтаж и ввод в эксплуатацию.

При транспортировке редуктор должен быть зачален строповочными средствами за специальные крюки или рым болты. Угол установки строповочных средств не должен превышать 80 градусов. Если агрегату предстоит некоторое время находится на хранении, то для этого необходимо выбрать сухое место, без перепадов температур. Антикоррозийное покрытие привода проводится заводом изготовителем в соответствии с окружающей средой, в которой редуктору предстоит работать.

Монтаж агрегата необходимо проводить подготовленными специалистами. Площадка для монтажа должна иметь ровную поверхность. Перед установкой должна проводиться выверка муфты. Это исключит перекос на валах и снизит радиальную нагрузку на них. Так же проверяется натяжение муфт в соответствии с рекомендациями завода изготовителя. Игнорирование этих требований может привести к поломке агрегата. Нельзя стучать по концам валов, так как это может нарушить целостность подшипников. Затяжка крепежных болтов должна гарантировать устойчивость редуктора во время эксплуатации.

Перед пуском необходимо очистить валы от противокоррозийного покрытия. Для определения степени конденсата нужно открыть маслосливную крышку. Если конденсат будет стекать, надо через смотровой лючок осмотреть приводные элементы.

Заливать масло нужно после того, как сняли вентиляционный фильтр. В качестве фильтра для масла рекомендуется использовать сито с мелкой ячейкой. Во время залива температура масла должна быть не ниже 20 градусов. Залив проводится до указанного заводом изготовителем уровня. Вязкость масла, его вид и рекомендуемая марка указываются на табличке, которая расположена на редукторе.

Во время залива температура масла должна быть не ниже 20 градусов. Залив проводится до указанного заводом изготовителем уровня. Вязкость масла, его вид и рекомендуемая марка указываются на табличке, которая расположена на редукторе.

Обслуживание редуктора

Технический осмотр и обслуживание агрегата проводится в соответствии с установленным регламентом. Перечень работ включает:

- Проверку температуры места опирания.

- Определение уровня и плотности масла.

- Очистка воздушного фильтра.

- Осмотр зубчатых передач.

- Установление степени шума.

- Определение наличия конденсата.

- При необходимости — долив или замена масла.

Замена масла проводится через 10 тысяч часов работы агрегата или через 2 года его эксплуатации. Слив масла должен проводится, когда оно теплое. При необходимости промывки редуктора, необходимо использовать то масло, на котором он работает.

Кому отдать предпочтение

Существует много отечественных и зарубежных предприятий, которые выпускают приводные агрегаты разных видов и модификаций. Торгово-технический альянс АРС на протяжении двух десятилетий проводит разработку и изготовление приводных агрегатов, поставку их государствам ближнего зарубежья. Кроме этого, АРС — официальный партнер, представляющий в странах европейского континента крупного изготовителя приводных агрегатов — концерн STM Team.

Коническо-цилиндрический редуктор

Итальянский STM-GSM является лидером в изготовлении приводов. Корпорация STM с 1976 года занимается разработкой, усовершенствованием, выпуском редукторов. Купив в 2000 году GSM, корпорация получила название STM-GSM и стала высоко технологическим производителем промышленных и бытовых редукторов разных мощностей. Она далеко обошла известных производителей приводов, к которым можно отнести Varvel, Motovario, Bauer, Danfoss, Siti и другие.

Авторское приложение для КОМПАС-3D. Автоматизируем проектирование редукторов

Максим Кидрук

Развитие новых технологий постоянно ужесточает требования, предъявляемые к инженеру-конструктору. На первое место в современном конструировании выходят скорость и динамичность выполнения проектов (чертежей или моделей) в графическом редакторе, а также возможность быстрого внесения в них изменений без какого бы то ни было влияния на качество выполняемых работ или проектируемого объекта. Наверное, каждый инженер неоднократно сталкивался с задачей создания чертежа или модели на основе уже существующего, когда детали вроде бы и не очень различаются, но перерисовывать необходимо все заново. Для решения этой проблемы в системе КОМПАС-3D имеются средства параметризации, посредством которых можно задать определенные связи между отдельными элементами графического компонента, позволяющие при последующей разработке типовых конструкций не переделывать всю модель (чертеж), а изменить лишь несколько параметров.

Но что делать, если одних средств параметризации недостаточно, если проектируемые новые 3D-модели хотя и схожи с эталоном, но имеют различия, не позволяющие использовать параметрические зависимости при построении? Например, когда какие-либо значения принимаются конструктивно или выбираются из справочников в зависимости от третьих величин? Иногда расчетные параметры модели изменяются дискретно (к примеру, модуль зубчатых колес всегда согласовывается со стандартными значениями и не может принимать значений, отличных от приведенных в ГОСТ) или не связаны аналитически ни с одним другим параметром. В этом случае на помощь приходят инструментальные средства разработки дополнительных модулей (прикладных библиотек) для КОМПАС-3D KompasAutomation, которые позволяют использовать всю мощь современного объектно-ориентированного программирования совместно с функциями КОМПАС для создания очень гибких и функциональных приложений.

Конечно, практика разработки подключаемых модулей (plug-in) на языках Object Pascal, C++ и др. далеко не нова. Архитектура очень многих известных программ трехмерной графики формируется открытой, обеспечивая пользователям возможность самостоятельно расширять функциональность. Речь, в частности, идет об Adobe Photoshop, 3D Studio Max (некоторые plug-in к 3D Studio Max по своим возможностям даже превышают стандартные средства программы, к которой они подключаются) и др. В этой статье нам хотелось бы рассказать о создании проектно-конструкторских библиотек к системе КОМПАС-3D и о тех возможностях, которые предоставляет проектировщику их использование.

Рис. 1. Главное окно подключаемого модуля «РЕДУКТОР-3D V2.1»

Примером, который будет рассмотрен ниже, может служить написанный автором данной статьи на Delphi проект «РЕДУКТОР-3D V2.1» (рис. 1). Этот модуль может производить проектный расчет одноступенчатых редукторов трех видов: цилиндрического, конического или червячного, с последующим построением трехмерной модели (сборки) выбранного и рассчитанного редуктора в среде КОМПАС-3D. Данный проект носит академический характер, поскольку, несмотря на то что все методики расчета и параметры согласованы с ГОСТом, сами редукторы не привязаны к определенным условиям конкретного производства. Зато проект в полной мере демонстрирует возможности применения объектов автоматизации и то, насколько значимых результатов можно достичь в отдельно взятой отрасли машиностроения, расширив возможности КОМПАС-3D за счет использования подобного plug-in. Уровни функциональности и автоматизации проектов практически неограниченны все зависит лишь от фантазии, конструкторских навыков и профессионального уровня программистов разработчиков САПР. Судите сами исходными данными для производимых «РЕДУКТОРом» расчетов служат три числа: вращающий момент ведомого вала, его угловая скорость и передаточное число редуктора (правда, некоторые параметры перед построением можно изменить по желанию проектировщика, например число зубьев шестерни, угол наклона зубьев и др.). Все остальное программа проделает самостоятельно: определит геометрические характеристики, проведет проверочные расчеты, подберет подшипники и шпонки, выполнит компоновку редуктора. После всего этого библиотека готова к формированию 3D-модели. Без какого-либо вмешательства со стороны пользователя за считаные минуты будут построены все детали и сборочные единицы, входящие в редуктор, и создана сборка. Наглядные примеры того, что можно делать с помощью проектного модуля «РЕДУКТОР-3D V2.1», приведены на рис. 2 и 3 (заметьте, что разрезы в моделях также реализованы программно, а не вручную).

Судите сами исходными данными для производимых «РЕДУКТОРом» расчетов служат три числа: вращающий момент ведомого вала, его угловая скорость и передаточное число редуктора (правда, некоторые параметры перед построением можно изменить по желанию проектировщика, например число зубьев шестерни, угол наклона зубьев и др.). Все остальное программа проделает самостоятельно: определит геометрические характеристики, проведет проверочные расчеты, подберет подшипники и шпонки, выполнит компоновку редуктора. После всего этого библиотека готова к формированию 3D-модели. Без какого-либо вмешательства со стороны пользователя за считаные минуты будут построены все детали и сборочные единицы, входящие в редуктор, и создана сборка. Наглядные примеры того, что можно делать с помощью проектного модуля «РЕДУКТОР-3D V2.1», приведены на рис. 2 и 3 (заметьте, что разрезы в моделях также реализованы программно, а не вручную).

Рис. 2. Цилиндрический шевронный редуктор, построенный

с помощью библиотеки «РЕДУКТОР-3D V2. 1»

1»

Рис. 3. Конический редуктор, спроектированный в библиотеке «РЕДУКТОР-3D V2.1»

Сколько бы у вас ушло времени на моделирование изображенных на рисунках механизмов вручную, даже при достаточном опыте работы в КОМПАС-3D? День-два, не меньше (это еще без учета времени на проектный и проверочный расчеты, предшествующие моделированию). Тогда как при помощи описанной здесь подключаемой библиотеки все построение обоих редукторов не превысило и 10 минут!

Верится с трудом? Убедитесь сами: скачать библиотеку «РЕДУКТОР-3D V2.1» можно на официальном сайте компании АСКОН (www.ascon.ru) в разделе «Техническая поддержка бесплатное ПО».

Разумеется, на то, чтобы «научить» программу автоматически создавать такие сборки, потребовалось немало времени, но это уже головная боль программистов САПР, а не инженеров. Хотя без помощи опытных конструкторов разработчикам программного обеспечения никак не обойтись, ведь помимо досконального знания приемов объектно-ориентированного программирования нужно неплохо разбираться в сопромате, теоретической механике, основах конструирования и многих других предметных науках.

Остановимся более подробно на некоторых деталях программной реализации формирования сборки в КОМПАС-3D на примере уже знакомой вам программы расчета и проектирования редукторов. На мой взгляд, изложенный далее материал будет интересен не только узкому кругу разработчиков программного обеспечения под КОМПАС, но и широкой аудитории инженеров, поскольку множество реализованных программно подходов к формированию сборки способны впоследствии оказывать серьезную помощь при создании схожих сборок вручную.

Хотелось бы поделиться секретами создания графической трехмерной модели зубчатого зацепления. Казалось бы, здесь все просто: создаем 3D-модели колеса и шестерни, вставляем в сборку и… Возможно, опытному пользователю и не составит труда, используя команды панели «Сопряжения», соединить зубчатые колеса так, чтобы они соприкасались точно по линии зацепления и зубья не «зарывались» друг в друга, даже если зацепление косозубое. Но что делать программисту, который, по сути, формирует сборку «вслепую»? Как быть, когда количество зубьев, модуль зацепления, угол наклона зубьев выражены переменными и каждый раз могут принимать различные значения? Ведь при любых параметрах, введенных пользователем или рассчитанных по алгоритму, программа должна не только корректно строить модели зубчатых колес, но и правильно осуществлять их сборку.

Здесь я считаю нужным, не вдаваясь в подробности, сказать несколько слов о том, как именно в моей программе реализовано построение самих колес чтобы читателю было понятнее, о чем дальше пойдет речь. Зубчатый венец формируется копированием по концентрической сетке выреза между зубьями в заготовке зубчатых колес, имитируя работу зубонарезного инструмента (количество копий равно количеству зубьев). Сам вырез создается с помощью операции вырезания выдавливанием для прямозубых колес или с помощью операции вырезания по сечениям для косозубых (рис. 4).

Рис. 4. Создание зубьев цилиндрического колеса с помощью операции вырезания

Теперь можно приступать к решению ранее поставленной задачи, то есть собственно формирования зубчатого зацепления. Сначала на ум приходит, казалось бы, неплохая идея после вставки деталей в сборку повернуть колесо или шестерню в вертикальной плоскости на определенный угол таким образом, чтобы зубья вошли в зацепление. Но не забывайте, что мы создаем сборку программно. При попытке точно определить значение угла поворота нужно будет учитывать то, что количество зубьев и шестерни, и колеса может быть как парным, так и непарным (в зависимости от передаточного числа редуктора), а также что даже при одинаковом количестве зубьев, но при разных модулях диаметр колес будет разным. Записать однозначную аналитическую зависимость определения угла поворота от перечисленных параметров (модуль, диаметр, число зубьев обеих колес) для меня оказалось непосильной задачей, и я сомневаюсь, существует ли такая зависимость вообще…

Но не забывайте, что мы создаем сборку программно. При попытке точно определить значение угла поворота нужно будет учитывать то, что количество зубьев и шестерни, и колеса может быть как парным, так и непарным (в зависимости от передаточного числа редуктора), а также что даже при одинаковом количестве зубьев, но при разных модулях диаметр колес будет разным. Записать однозначную аналитическую зависимость определения угла поворота от перечисленных параметров (модуль, диаметр, число зубьев обеих колес) для меня оказалось непосильной задачей, и я сомневаюсь, существует ли такая зависимость вообще…

На самом деле есть значительно более простой способ, позволяющий не вводить в программу лишних расчетов и даже не изменять положения колес после вставки их в сборку, формируя зацепление на этапе проектирования отдельных деталей, а не сборки. Вы уже наверняка догадались, в чем дело. Необходимо так сформировать зубчатый венец колеса и шестерни, чтобы на оси, соединяющей центры колес, с одной стороны (например, на шестерне) всегда размещался зуб, а с другой (на колесе) вырез. Таким образом, вырезать первым нужно именно ту пару зубьев, которая и будет находиться в зацеплении в собранной передаче, что позволит при сборке просто вставить модели и ничего не подгонять. Задача свелась к построению эскизов вырезов, которые будут соприкасаться в одной точке, если нарисовать их в одной плоскости, но на самом деле они будут размещены в разных моделях. Добиться этого совсем не сложно: точку зацепления следует разместить на линии центров, а эскизы вырезов вычертить по обе стороны этой линии, привязываясь к точке зацепления, но отдельно для шестерни и колеса. Думаю, рис. 5 поможет лучше разобраться в этом. Если у вас все равно возникли вопросы, запустите библиотеку «РЕДУКТОР-3D V2.1», создайте модель цилиндрического редуктора и рассмотрите размещение эскизов в зубчатом зацеплении. После этого, думаю, все вопросы должны исчезнуть.

Таким образом, вырезать первым нужно именно ту пару зубьев, которая и будет находиться в зацеплении в собранной передаче, что позволит при сборке просто вставить модели и ничего не подгонять. Задача свелась к построению эскизов вырезов, которые будут соприкасаться в одной точке, если нарисовать их в одной плоскости, но на самом деле они будут размещены в разных моделях. Добиться этого совсем не сложно: точку зацепления следует разместить на линии центров, а эскизы вырезов вычертить по обе стороны этой линии, привязываясь к точке зацепления, но отдельно для шестерни и колеса. Думаю, рис. 5 поможет лучше разобраться в этом. Если у вас все равно возникли вопросы, запустите библиотеку «РЕДУКТОР-3D V2.1», создайте модель цилиндрического редуктора и рассмотрите размещение эскизов в зубчатом зацеплении. После этого, думаю, все вопросы должны исчезнуть.

Рис. 5. Размещение эскизов вырезов при программном моделировании зубчатого зацепления

Такой подход в трехмерном моделировании сложных механизмов может помочь как программисту, так и инженеру-конструктору. Ведь разумно выбранный способ построения отдельных деталей проектируемого агрегата способен в дальнейшем значительно упростить сборку.

Ведь разумно выбранный способ построения отдельных деталей проектируемого агрегата способен в дальнейшем значительно упростить сборку.

После того как созданы вырезы с помощью выдавливания или операции по сечениям при любых значениях модуля, числа зубьев, передаточного числа или угла наклона зубьев, вы получите очень точную модель зубчатого зацепления. Чтобы еще больше усовершенствовать программу, можно строить шестерню не в начале координат, а сместив ее на величину межосевого расстояния a w по одной из координатных осей (у меня это ось Z ). Это нисколько не усложнит процесс моделирования шестерни, зато вся программная сборка ограничится в этом случае двумя-тремя инструкциями вставки 3D-модели колес из соответствующих файлов. По умолчанию все детали установятся в точку начала системы координат, но поскольку шестерня «подвинута» на величину a w , то сборка произойдет сама собой!

Рис. 6. Модель косозубого зубчатого зацепления

Рис. 7. Зубчатое коническое колесо и плоскость, содержащая эскиз для формирования выреза зубов

7. Зубчатое коническое колесо и плоскость, содержащая эскиз для формирования выреза зубов

Не меньший интерес представляет сборка конических колес. Здесь ситуацию значительно усложняют конструктивные особенности конического зацепления, в котором оси колес пересекаются в пространстве под прямым углом. Сама форма конических зубчатых колес достаточно сложна для моделирования. Плоскость, содержащая эскиз для выреза проточки между зубьями, должна быть касательной к боковой поверхности колеса, что имеет форму усеченного конуса, для того, чтобы вырезание выдавливанием формировалось в направлении образующей делительного конуса. В результате простое рисование и размещение эскиза доставит немало трудностей программисту, решившему создать приложение, моделирующее конические колеса. Но, допустим, все это уже позади и ваш модуль успешно создает и трехмерные модели, и колеса, и шестерни. Как собрать их в один механизм, именуемый зубчатой конической передачей?

Скажу сразу: методика создания этой сборки не будет отличаться от той, что применялась для цилиндрической передачи. То есть желательно сразу же строить зубчатые колеса таким образом, чтобы при вставке в сборку они автоматически вошли в зацепление. На словах все просто, а на практике процесс оказался гораздо более сложным.

То есть желательно сразу же строить зубчатые колеса таким образом, чтобы при вставке в сборку они автоматически вошли в зацепление. На словах все просто, а на практике процесс оказался гораздо более сложным.

Внимательно присмотревшись к структуре конического зацепления, легко увидеть, что эскизы вырезов, прилегающих к паре зубьев, которые будут находиться в зацеплении, размещены в разных плоскостях (рис. 8). В отличие от цилиндрической передачи, где оба эскиза лежали в одной торцевой плоскости и при их построении можно было легко привязаться к точке зацепления, в коническом редукторе сложно определить местоположение этой точки в пространстве, общее для обоих эскизов при их построении в разных плоскостях. Можно, конечно, начать решать задачу «в лоб» и попробовать рассчитать угловое смещение одной плоскости относительно другой, а также местоположение в них эскизов. Честно говоря, не видя иного выхода, поначалу я так и сделал. Но, тщетно провозившись дня два, переписав не один десяток строк программного кода, я ни на шаг не сдвинулся с мертвой точки. Программа прекрасно моделировала отдельно шестерню и колесо, но упрямо отказывалась правильно складывать сборку. Окончательно запутавшись в расчетах, я понял, что нужно искать другой выход… И нашел его! Как всегда бывает, выход этот оказался невероятно простым!

Программа прекрасно моделировала отдельно шестерню и колесо, но упрямо отказывалась правильно складывать сборку. Окончательно запутавшись в расчетах, я понял, что нужно искать другой выход… И нашел его! Как всегда бывает, выход этот оказался невероятно простым!

Один мой друг когда-то сказал: «Хороший программист ленивый программист»… Действительно, иногда, столкнувшись со сложной задачей, стоит сесть и подумать, прежде чем начинать что-либо делать. Поверьте это может серьезно сэкономить вам время.

Итак, я думал о том, что построение одной плоскости не представляет затруднений. Но каким образом привязать к ней вторую плоскость, я не знал. Вдруг меня осенило: плоскость эскиза выреза зуба колеса и плоскость эскиза профиля зуба шестерни, находящиеся в зацеплении, совпадают! То есть, вы построили, например, плоскость в модели колеса, касательную к торцевой поверхности и содержащую эскиз выреза между зубами. Так вот, в этой же плоскости, но уже в модели шестерни, следует разместить эскиз, но не выреза, а профиля зуба! Проще говоря, на коническом колесе зубчатый венец мы будем вырезать, а на шестерне «приклеивать». При этом начинать следует опять-таки с того выреза в колесе и с того зуба шестерни, которые будут в зацеплении в сборке, а затем делать их копию по концентрической сетке. Для наглядности приведу один пример (рис. 9).

При этом начинать следует опять-таки с того выреза в колесе и с того зуба шестерни, которые будут в зацеплении в сборке, а затем делать их копию по концентрической сетке. Для наглядности приведу один пример (рис. 9).

Рис. 8. Зубчатое коническое зацепление

Рис. 9. Модели конического колеса с одним вырезом и конической шестерни с одним зубом

Этот пример вдвойне интересен: помимо демонстрации того, насколько может упроститься сборка вследствие грамотного построения деталей, он показывает, как важно иногда использовать нетрадиционный подход к процессу создания трехмерных моделей. Воображение инженера подсказывает ему способы моделирования деталей, зачастую имитирующие различные методы обработки заготовок (нарезание, точение, штамповка, литье и др.). На самом деле, иногда полезно отойти от стереотипов и начать мыслить абстрактно, не по шаблону, видя перед собой лишь конечный результат готовую модель, а не стандартные пути к ее созданию. В реальной жизни зубчатые колеса изготавливаются, как правило, литьем или штамповкой, а потом в них фрезой вырезается зубчатый венец. И при моделировании (как вручную, так и программно) мы волей-неволей повторяем (имитируем) те же операции. Пример с конической шестерней показал, как нетипичный подход к созданию модели до предела упростил сборку передачи, а сама модель при этом ничуть не пострадала.

В реальной жизни зубчатые колеса изготавливаются, как правило, литьем или штамповкой, а потом в них фрезой вырезается зубчатый венец. И при моделировании (как вручную, так и программно) мы волей-неволей повторяем (имитируем) те же операции. Пример с конической шестерней показал, как нетипичный подход к созданию модели до предела упростил сборку передачи, а сама модель при этом ничуть не пострадала.

Рис. 10. 3D-модель конической шестерни с «приклеенными» зубьями

Рис. 11. Червячный редуктор

Рис. 12. Создание модели вала-червяка

Было бы несправедливо не упомянуть еще об одном типе механических передач, проектирование которых реализовано в подключаемой библиотеке «РЕДУКТОР-3D V2.1». Речь идет о червячных редукторах. Червячное зацепление также задача не из простых, но после всего вышеизложенного создание сборки больше не представляется таким уж сложным делом.

Витки вала-червяка можно сформировать с помощью кинематического вырезания. В качестве траектории вырезания следует взять объект «спираль цилиндрическая» с параметрами, подобранными таким образом, чтобы угол подъема спирали был равен углу подъема витков червяка, а ее диаметр делительному диаметру червяка. Суть программной сборки заключается в определении такого положения эскиза для кинематической операции, чтобы после вырезания витки червяка вошли точно между зубьями червячного колеса (считаем, что на вертикальной оси червячного колеса всегда будет находиться вырез между зубьями). В этом случае особенно изощряться не приходится смещение эскиза несложно рассчитать аналитически. На рис. 13 видно, что расстояние, на которое нужно сместить эскиз, можно принимать как 2,5·P или 3,5·P, где P шаг витков червяка, рассчитывается по формуле P = р·m, а m модуль червячного зацепления. Желательно принимать значение с запасом (3,5·P), поскольку длина нарезной части червяка может быть разной. Полученная сборка представлена на рис. 14.

Полученная сборка представлена на рис. 14.

Рис. 13. Размещение эскиза для кинематического вырезания витков червяка

Рис. 14. Червячное зацепление

В заключение хочу отметить, что возможности автоматизации на основе системы КОМПАС-3D практически безграничны. С помощью современных языков объектно-ориентированного программирования можно создавать гибкие функциональные приложения, способные обеспечить значительную экономию времени и сил на формирование трехмерных моделей и сборок. Подключаемые модули могут быть полезны при серийном производстве (с их помощью можно в считаные минуты получить готовые сборки любого из выпускаемых агрегатов, размеры которых будут занесены в базу данных), использоваться при проектировании новых механизмов (в расчетную часть библиотеки можно включать циклы оптимизации различных параметров с тем, чтобы программа сама находила оптимальный вариант построения), а также для любых других целей в отдельно взятых отраслях машиностроения. Расширение сферы использования конструкторских библиотек и их функциональности значительно упростит работу инженера-проектировщика, а появление все новых библиотек позволит абстрагироваться от рутинной работы и сосредоточиться исключительно на конструировании. Возможно, уже в недалеком будущем, благодаря обширному арсеналу конструкторских библиотек, работа по созданию громоздких трехмерных сборок превратится в увлекательную игру наподобие конструктора. Ведь большая часть рутинной и малоэффективной работы будет быстро выполняться посредством подключаемых модулей. На мой взгляд, КОМПАС-3D одна из наиболее продвинутых графических систем в плане внедрения новых решений в сфере автоматизации и развития трехмерной графики в целом.

Расширение сферы использования конструкторских библиотек и их функциональности значительно упростит работу инженера-проектировщика, а появление все новых библиотек позволит абстрагироваться от рутинной работы и сосредоточиться исключительно на конструировании. Возможно, уже в недалеком будущем, благодаря обширному арсеналу конструкторских библиотек, работа по созданию громоздких трехмерных сборок превратится в увлекательную игру наподобие конструктора. Ведь большая часть рутинной и малоэффективной работы будет быстро выполняться посредством подключаемых модулей. На мой взгляд, КОМПАС-3D одна из наиболее продвинутых графических систем в плане внедрения новых решений в сфере автоматизации и развития трехмерной графики в целом.

|

Максим Кидрук Студент Национального университета водного хозяйства

и природопользования (г.Ровно, Украина). |

САПР и графика 11`2005

Конические редукторы

23 июля 2015г. — 9:31 19219 просмотров

Конический редуктор — механизм, соединяемый с рабочей машиной и электродвигателем.

В корпусе редуктора находятся зубчатые передачи, которые закреплены на валы неподвижно.

Служит для увеличения вращающего момента вала при передаче на другой вал, находящийся обычно под прямым углом.

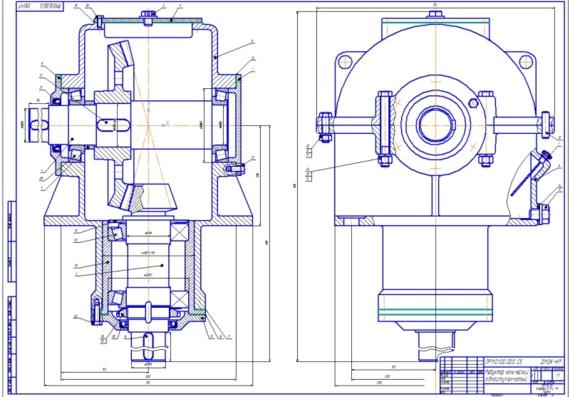

Конический редуктор чертеж

Конструкция №2

Редуктор конический одноступенчатый с горизонтальным быстроходным и вертикальным тихоходным валами. Особенностью конструкции редуктора является система смазывания и защиты подшипников. Зацепление смазывается окунанием шестерни в масло. Подшипники ведущего вала смазываются раздельно и каждый подшипник имеет двустороннее мазеудерживающее устройство. Нижний подшипниковый узел защищен от попадания в него жидкого масла двумя стаканами, неподвижно закрепленными: один — на корпусе, а другой — на колесе. Стакан, закрепленный на колесе, имеет форму расширяющегося книзу конуса, что обеспечивает отбрасывание масла от вала при вращении.

Нижний подшипниковый узел защищен от попадания в него жидкого масла двумя стаканами, неподвижно закрепленными: один — на корпусе, а другой — на колесе. Стакан, закрепленный на колесе, имеет форму расширяющегося книзу конуса, что обеспечивает отбрасывание масла от вала при вращении.

Расчет конического редуктора

Главным параметром конического редуктора является реальный диапазон передаточных отношений, который составляет 6,3 (в других вариантах может находиться в диапазоне от 1 до 1000). Основная сфера применения — это передача вращающего момента между валовыми механизмами. В качестве недостатка конического редуктора, можно назвать сравнительную сложность при их производстве и выполнении монтажных операций.

При изготовлении конического редуктора рассчитывается передача по контактным напряжениям, в ходе данного процесса проверяется напряжение изгиба, и определяются объемный размер и масса зубчатых колесных приспособлений, размеры корпусного основания оборудования и цельный вес конического редуктора. На все перечисленные параметры оказывает существенное влияние выбор разновидности термической обработки.

На все перечисленные параметры оказывает существенное влияние выбор разновидности термической обработки.

По сравнению с аналогичными механизмами, можно выделить следующие преимущества конического редуктора:

— повышенная безопасность при эксплуатации; — высокая аксиальная и радиальная несущая способность; — некоторое увеличение вращающего момента на выходе; — бесшумность в рабочем состоянии; — длительный срок службы и сравнительная простота в ремонте и техобслуживании.

К недостаткам относится сложная технология производства и монтажа конического редуктора, а также большие осевые и изгибные нагрузки на валовый механизм.

Конструкция №3

Редуктор конический одноступенчатый с углам между осями валов, не равным 90º. Редуктор имеет ограниченное применение. При большой нагрузочной способности зацепления и значительной частоте вращения быстроходного вала применяется конструкция подшипникового узла исполнения II. Роликоподшипники с короткими цилиндрическими роликами воспринимают радиальную нагрузку, а радиальный шарикоподшипник, установленный в стакане с зазором, осевую нагрузку.

В подшипниковом узле исполнения III конические подшипники установлены «врастяжку». При сборке конической передачи регулируются вначале подшипники — осевым перемещением внутреннего кольца подшипника с помощью круглой гайки, а затем зацепление перемещением вала-шестерни в осевом направлении путем изменения толщины набора тонких металлических прокладок между корпусом и фланцем стакана.

Применение конических редукторов

- Оборудование группы А характеризуется равномерной работой, малыми инерционными массами и отсутствием ударов и вибраций.

Включает: фасовочные машины, сверлильные станки, элеваторы, упаковочные машины, винтовые конвейеры, ленточные конвейеры, подъемники, вентиляторы, миксеры, рольставни, вязальные машины, сборочные конвейеры, стиральные машины, манипуляторы.

- Оборудование группы В характеризуется неравномерной работой, средними по величине инерционными массами и средним уровнем ударов и вибраций.

Включает: гибочные машины, дозаторы, токарные станки, приводы поворотного стола, элеваторы (тяжелые), намоточные машины, смесители, машины для консервирования, шаровые мельницы, мукомольные и комбикормовые заводы, миксеры (тяжелые), смесители (тяжелые), раздвижные ворота, упаковочные машины, ткацкие машины, лебедки, бетоно-смесительные машины.

- Оборудование группы С характеризуется крайне неравномерной работой, большими инерционными массами и сильными ударными и знакопеременными нагрузками.

Включает: пресс-подборщики, машины для раскройки листового металла, дробилки, брикетировочные прессы, эксцентриковые прессы, каландры, поршневые насосы, бумагорезательные машины, галтовочные барабаны, агитаторы, рольганги, вибрационные машины, вальцы, цементные мельницы, центрифуги, измельчители.

Исполнения быстроходного вала для конического редуктора.

Исполнения быстроходного вала конического редуктора для случая применения между электродвигателем и редуктором ременной или цепной передачи представлены на рис. 1…4.

1…4.

Рис. 1, 3, 4 — подшипники вала шестерни и шкива (звездочки) раздельны. Шкив (звездочка) опирается через два своих подшипника на стакан. Вал разгружен от сил натяжения ремня, крутящий момент со шкива (звездочки) передается или через упругую муфту и шлицы (рис. 3), или через жесткую компенсирующую муфту (рис. 1), или через шлицы (рис. 4).

Рис. 2 — шкив расположен непосредственно на валу и нагружает его силами от натяжения ремня.

Соседние страницы

- Кинематические схемы редукторов

- Редуктор с вертикальными валами

- Редуктор с двумя быстроходными валами.

- Редуктор двухступенчатый

- Редуктор двухступенчатый соосный

- Варианты исполнений опор валов цилиндрического двухступенчатого соосного редуктора

- Редуктор с торсионными валами

- Редуктор двухступенчатый трехпоточный соосный

- Редуктор соосный цилиндрический с внутренним зацеплением тихоходной ступени

- Мотор-редуктор МЦ2С-125

- Редуктор цилиндрический Ц2-160

- Редуктор цилиндрический двухступенчатый 1Ц2У.

- Редуктор Ц2-200.

- Редуктор специальный

- Редуктор Ц3КФ-100

- Редуктор РТЦ-500.

- Редуктор трехступенчатый

- Редуктор РЦТ-1015.

- Редуктор конический К-125.

- Редуктор коническо-цилиндрический

- Редуктор червячный.

- Мотор-редуктор цилиндрическо-червячный.

- Редуктор цилиндрическо-червячный.

- Редуктор червячный двухступенчатый.

Проектирование конических редукторов

Особое внимание при проектировании конического редуктора уделяется прочным и долговечным подшипниковым опорам. Для установки валов конического редуктора чаще всего применяют конические роликоподшипники или шарикоподшипники с глубоким желобом, в зависимости от исполнения. Для специальных версий применяются радиально-упорные шарикоподшипники для снижения температуры или усиленные подшипники для очень высокой нагрузки на вал. Срок службы подшипников рассчитан на 20 000 часов работы.

При проектировании корпусов конических редукторов и подшипниковых опор необходимо следить за тем, чтобы во время работы не происходило чрезмерного смещения валов. Не менее важно, чтобы корпус и детали, подлежащие установке с точки зрения параллельности, перпендикулярности, посадки и концентричности, изготавливались в пределах установленных допусков.

Не менее важно, чтобы корпус и детали, подлежащие установке с точки зрения параллельности, перпендикулярности, посадки и концентричности, изготавливались в пределах установленных допусков.

- Допустимое отклонение расположения отверстий конического редуктора: ± 0,02 мм

- Допустимое отклонение оси от угла 90°: ± 2 угловых минуты

Чтобы правильно выбрать конструкцию подшипниковых опор, необходимо знать величину и направление сил в зубчатом зацеплении и любых внешних дополнительных сил. Для конических зубчатых колес со спиральными зубьями осевые усилия, возникающие в результате осевых составляющих контакта зубьев, должны учитываться для подшипников. Направление этих сил зависит от направления спирали конических зубчатых колес и направления вращения. В стандартных конических зубчатых передачах шестерня левосторонняя, а зубчатое колесо правостороннее.

Важным параметром редуктора является люфт в коническом зацеплении. Конические зубчатые колеса предназначены для работы с предварительно заданным люфтом. Величина люфта зависит от модуля зацепления. Если люфт установлен слишком большой или слишком маленький, может возникнуть шум и преждевременный износ. Редуктор в специальном исполнении с уменьшенным люфтом так же доступен по запросу заказчика.

Величина люфта зависит от модуля зацепления. Если люфт установлен слишком большой или слишком маленький, может возникнуть шум и преждевременный износ. Редуктор в специальном исполнении с уменьшенным люфтом так же доступен по запросу заказчика.

Уровень шума при работе конического редуктора составляет около 75 дБ, и зависит от качества зубчатой передачи. Максимально допустимая температура поверхности корпуса редуктора 80°C. Уплотнения валов конического редуктора могут быть с пылезащитной кромкой или без нее, согласно DIN 3760. Материал уплотнений — NBR или Витон.

Сплошные валы спроектированы со шпонками по DIN 6885/1 и центральными отверстиями по DIN 332/2. Полые валы редуктора имеют шпоночный паз в соответствии с DIN 6885. В дополнение к стандартной конфигурации конического углового редуктора могут поставляться редукторы с несколькими выходными валами, общим числом до 6-ти. Доступна специальная версия конического редуктора с валами из нержавеющей стали или хромированными. Конструктивно конические редукторы могут оснащаться сплошными или полыми валами, фланцем под установку двигателя или фланцем на стороне выходного вала.

Стандартный ряд доступных конических редукторов подразделяется на достаточное число типоразмеров, определяющих габарит редуктора и соответствующие ему показатели передаваемого крутящего момента. Так же конические редукторы отличаются передаточным числом стандартно от 1 до 6, влияющим на показатели скорости и мощности конкретного редуктора. Конические редукторы с передаточными отношениями, отличными от стандартных, возможны по запросу. Конический редуктор может использоваться в качестве как понижающей, так и повышающей (максимально до 2х) зубчатой передачи.

Для правильного выбора конического редуктора рабочие параметры, необходимые для соответствующего привода, должны быть определены в соответствии с надлежащими расчетами. В частности, необходимо учитывать различные варианты нагрузки, время работы и условия окружающей среды. Возможности привода на основе конического редуктора не безграничны, поэтому, все рабочие факторы, перечисленные в таблицах, должны соблюдаться. Нормальными условиями работы являются указанные значения мощности, постоянная нагрузка при устойчивой работе, малые инерционные массы и 8 -10 часов работы в день при температуре окружающей среды 20°C.

Конструктивные особенности

Конические редукторы бывают исключительно одноступенчатыми. Их особенность заключается в особой форме шестерён. Они изготовлены в виде усечённого конуса, что позволяет разместить их под углом относительно друг друга. Этот вид передачи – постоянного зацепления, то есть зубчатые колёса постоянно взаимодействуют между собой. Также конические передачи нередко используются в качестве одной из ступеней многоступенчатого редуктора. Угол между шестернями обычно составляет 90 градусов.

К положительным качествам таких устройств относятся:

- компактность;

- передача вращения под углом;

Но имеются у них и недостатки. К ним относятся сложность изготовления и чувствительность к загрязнениям. Даже малейшая засорённость может привести к заеданиям.

В качестве материалов изготовления составных частей выступают сталь и чугун, что обуславливает высокую прочность и долговечность.

На стоимость конического редуктора влияет множество факторов. Она устанавливается из их рабочих параметров, характеристик, материалов изготовления.

Она устанавливается из их рабочих параметров, характеристик, материалов изготовления.

в SolidWorks. Упражнение №5 в SolidWorks

В этом учебном пособии вы найдете пошаговое руководство по созданию конического зубчатого колеса в SolidWorks с использованием 3D-функций. Я рекомендую вам поиграть и попробовать создать разные винтики и шестеренки. Поскольку почти во всех механических конструкциях используются шестерни и шестерни, их очень полезно знать. Коническая шестерня может быть не самой обычной шестерней, но все же очень важной частью.

Необходимое время: 60 минут

Сложность: Новичок

Программное обеспечение: SolidWorks

В этом учебном пособии нет специального упражнения, учебное пособие само по себе является упражнением.

Ищете другие упражнения? Кликните сюда!

1. Откройте SolidWorks.

2. Откройте новый файл части .

- Нажмите новый

- Дважды щелкните деталь на новой вкладке, чтобы создать новый документ детали.

3. Выберите правую плоскость и нажмите эскиз

- Чтобы получить нормальный вид на выбранной плоскости, выберите нормальный на в параметрах щелчка.

- Вы также можете нажать пробел на клавиатуре, чтобы увидеть панель ориентации. Затем выберите normal до .

4. На вкладке эскиза щелкните инструмент линия .

5. С помощью инструмента линия щелкните начало координат и нарисуйте следующие линии геометрии, используя горизонтальные, вертикальные, параллельные и нормальные направляющие SolidWorks.

6. Щелкните интеллектуальные размеры

7. Измерьте геометрию в соответствии с примером. Убедитесь, что он полностью определен.

8. Сохраните и выйдите из режима эскиза.

9. Выберите функции панель инструментов.

10. Выберите s ketch2 в дереве деталей.

11. Нажмите повернутая бобышка/основание Появится окно вращения.

Нажмите повернутая бобышка/основание Появится окно вращения.

12. Нажмите на ось вращения , затем выберите L1 в качестве оси вращения.

13. Убедитесь, что угол установлен на 360 градусов, и нажмите ok .

14. Выберите переднюю плоскость и нажмите эскиз .

15. На вкладке эскиза щелкните инструмент линия .

16. Выберите параметр осевая линия .

17. С помощью инструмента центральной линии нарисуйте линию, проходящую через начало координат.

18. Проведите еще одну линию по образцу.

19. Выберите строку L2 и E1 , удерживая в это время клавишу ctrl . Появится окно менеджера свойств.

- Окно менеджера свойств позволяет устанавливать различные ограничения и отношения между объектами.

20. В окне свойств выберите коллинеар в качестве отношения между ними.

21. Нажмите ок .

22. Сохраните и выйдите из режима эскиза.

23. Нажмите Вставка на основную панель инструментов

24. Пройдите Вставка -> Справочная геометрия и выберите Плана

25. как касательную грань от экрана.

26. В менеджер свойств , нажмите вторая ссылка и выберите L2 в качестве перпендикулярной линии на экране.

27. Выберите plane1 (плоскость была создана на предыдущих шагах) и щелкните эскиз .

28. Нажмите ok , чтобы вставить геометрическую плоскость.

29. На вкладке эскиза щелкните инструмент линия . Выберите осевую линию .

30. Использование осевого инструмента , нарисуйте линию, которая почти перекрывает предыдущую осевую линию.

31. На вкладке эскиза щелкните инструмент линия .

32. С помощью инструмента line нарисуйте следующую геометрию.

- Инструмент линии можно использовать для рисования различных кривых. Для этого щелкните на экране начальную точку, а затем вернитесь к исходной точке и начните рисовать кривую.

33. Нажмите умные размеры .

34. Измерьте геометрию в соответствии с примером.

35. Нажмите на объектов зеркального отражения

- Объекты зеркального отображения зеркально отражают ранее существовавшие объекты 2D-эскиза на плоскости вокруг выбранного объекта линии/осевой линии.

36. В диспетчере свойств выберите осевую линию в качестве зеркала относительно . Выберите нарисованные линии и кривые в качестве объектов для отражения .

37. Нажмите введите для размещения зеркальной формы.

38. Сохраните и выйдите из режима эскиза.

39. Выберите панель инструментов функций.

Выберите панель инструментов функций.

40. Щелкните вырез-выдавливание Появится окно вырезания-вытягивания.

- Extruded-Cut — это 3D-функция, помогающая удалять материалы из 3D-модели. Вы можете резать в обоих направлениях, и вы можете резать под углом экструзии, отметив параметр уклона .

41. Использовать предыдущий эскиз как выбранные контуры

42. Выберите до следующего в качестве глубины резания

43. Проверьте функцию уклон и установите угол 4 градуса.

44. Нажмите введите .

45. На вкладке элементов щелкните список инструментов линейного массива и выберите круговой массив

- 3D-шаблон , окружности, кривые и т. д.

- Круговой 3D-массив — это элемент 3D-массива, который позволяет создавать круговой массив с использованием элемента, выбранного в качестве исходного элемента.

46. В диспетчере свойств выберите свой вырез-вытягивание в качестве элементов для массива .

В диспетчере свойств выберите свой вырез-вытягивание в качестве элементов для массива .

47. Установите для параметра угла значение 360 градусов.

48. Установите количество шаблонов на 25.

49. Проверьте равный интервал коробка.

50. Нажмите введите .

51. Нажмите на верхнюю поверхность диска и выберите эскиз .

52. С помощью инструмента «Круг» нарисуйте круг с центром в начале координат.

53. Измерьте круг, используя интеллектуальный размер соответственно.

54. Сохраните и выйдите из режима эскиза.

55. Нажмите вырезать-выдавить . Появится окно выдавливания-вырезания.

56. Выберите предыдущий эскиз как выбранных контуров.

57. Выберите от до следующего в качестве глубины резания

58. Нажмите и введите , теперь вы должны увидеть полноценную коническую шестерню в 3D!

Нажмите и введите , теперь вы должны увидеть полноценную коническую шестерню в 3D!

59. Щелкните файл .

60. Щелкните , сохраните .

Проектирование конических зубчатых колес в SOLIDWORKS с использованием эскизных блоков и лофтов

Toghgle NAV

Меню

Учетная запись

Настройки

Валюта

USD — доллар США

- CAD — Canadian Dollar

- CAD — Canadian Dollar

, I недавно. шестеренки размером с размер и нашел творческий способ сделать скошенную шестерню, которой, как я думал, я должен поделиться. Существуют уравнения для расчета характеристик фаски, таких как углы конуса зубчатых колес, зуб, ширина торца и расстояние до конуса. Я хотел использовать SOLIDWORKS и выполнять как можно более простые расчеты. Первым шагом было получение желаемого передаточного числа, и для этого примера это 20/40 или 1/2.

Первым шагом было получение желаемого передаточного числа, и для этого примера это 20/40 или 1/2.

Создание эскизов

Для начала я сделал два ортогональных эскиза с делительным диаметром каждой шестерни (20 мм и 40 мм). Круг диаметром 40 мм был нарисован на верхней плоскости, а зубчатое колесо диаметром 20 мм было нарисовано на плоскости, параллельной правой плоскости и касательной к краю круга диаметром 40 мм. Эскиз с 20-миллиметровым кругом имел вертикальное отношение к центру большего круга, а края кругов касались.

Для получения углов конуса был создан эскиз на передней плоскости с тремя линиями, образующими прямоугольный треугольник. У каждого круга была линия, начинающаяся в центральной точке и продолжавшаяся до пересечения с другой линией. Затем была создана третья линия от этой точки пересечения до места, где соединялись два круга основного тона. Эта третья линия представляет собой интерфейс зацепления между двумя шестернями, и инструмент интеллектуального измерения можно использовать для определения углов конуса обеих конических шестерен. На рисунке ниже показан эскиз, используемый для определения углов конуса конических зубчатых колес. Шестерня диаметром 20 мм имеет угол конуса 26,57 градуса, а шестерня диаметром 40 мм — 63,43 градуса.

На рисунке ниже показан эскиз, используемый для определения углов конуса конических зубчатых колес. Шестерня диаметром 20 мм имеет угол конуса 26,57 градуса, а шестерня диаметром 40 мм — 63,43 градуса.

Эскиз компоновки конического зубчатого колеса

Уравнение 1. Угол конуса, рассчитанный с использованием передаточного числа на двух зубчатых колесах. Когда мы решим это уравнение, мы получим те же значения, которые мы измерили с помощью SOLIDWORKS.

Включая эскизные блоки

Для этой нестандартной зубчатой передачи я сделал серию эскизных блоков для различных модулей первой передачи. Я использовал компоновочную модель, содержащую уравнения и соотношения, для построения любой шестерни с входными параметрами, такими как количество зубьев, модуль и угол давления. Единственная ручная часть в этой модели — сохранение эскиза в виде блока эскиза. Я также использовал таблицу параметров для быстрого создания всех необходимых мне конфигураций, но я сохраню эту историю для другого блога. Для этих конических шестерен используются два эскизных блока: 20 мм и 40 мм.

Для этих конических шестерен используются два эскизных блока: 20 мм и 40 мм.

Для конической шестерни я использовал полноразмерный эскизный блок и половинный эскизный блок и поместил их между ними, чтобы создать шестерню. Мне просто нужно было выяснить, на каком расстоянии они должны располагаться друг от друга, чтобы получить угол конуса. Для этого у меня было два варианта: тригонометрия и ручные вычисления или пусть SOLIDWORKS сделает всю работу за меня. Первое, что мне нужно было сделать, это выбрать значение для масштабирования блока эскиза, которое было бы приемлемым вводом в диспетчере свойств блока. Для простоты я выберу коэффициент 0,5, и это означает, что мой радиус будет вдвое меньше.

Эскиз, используемый для расчета расстояния масштабированного блока эскиза

Как показано выше, вертикальная вспомогательная линия представляет собой радиус круга диаметром 20 мм и измеряется на расстоянии 10 мм. Мы хотим найти горизонтальное расстояние, при котором эта вертикальная линия будет иметь половину длины. Для этого я провел вертикальную линию эскиза, совпадающую с линией конуса и осевой линией круга основного тона. Затем я измерил его так, чтобы он составлял половину длины вертикальной линии, используя уравнение. Этой информации было достаточно, чтобы полностью определить линию и определить ее горизонтальное положение. Затем я создал эталонный размер для измерения длины прилегающей стороны прямоугольного треугольника. Поскольку это похожие треугольники, я мог бы просто использовать коэффициент для определения положения новой линии, но этот метод отражает замысел проекта и будет автоматически обновляться, если я решу изменить передаточное число.

Для этого я провел вертикальную линию эскиза, совпадающую с линией конуса и осевой линией круга основного тона. Затем я измерил его так, чтобы он составлял половину длины вертикальной линии, используя уравнение. Этой информации было достаточно, чтобы полностью определить линию и определить ее горизонтальное положение. Затем я создал эталонный размер для измерения длины прилегающей стороны прямоугольного треугольника. Поскольку это похожие треугольники, я мог бы просто использовать коэффициент для определения положения новой линии, но этот метод отражает замысел проекта и будет автоматически обновляться, если я решу изменить передаточное число.

Эскизные блоки, размещенные на линии конуса для лофтинга

Solid Body Created by Loft

С помощью этой новой линии я создал плоскость, на которую поместил масштабированный эскизный блок. Как вы можете видеть на рисунке выше, делительная окружность каждой из шестерен точно лежит на линии конуса. Это идеально для хорошего зацепления шестерен. Эти два эскиза затем используются для создания лофта, как показано выше.

Это идеально для хорошего зацепления шестерен. Эти два эскиза затем используются для создания лофта, как показано выше.

Изометрический вид конических шестерен

Крупный план зацепления зубьев шестерни

Процесс был повторен для 40-миллиметровой шестерни для создания пары зацепляющихся конических шестерен, как показано на рисунке выше. Первоначально зубья имели некоторую интерференцию нескольких тел, но инструмент Indent вырезал необходимый зазор, чтобы обеспечить плавное зацепление. Рисунок выше показан после использования инструмента Indent, и вы можете видеть зазор 0,1 мм, который был добавлен, чтобы шестерни не заедали во время работы.

Использование глобальных переменных

Этот подход к созданию конических зубчатых колес позволяет легко получить компоновку любого передаточного числа с использованием глобальных переменных. Все, что мне нужно сделать, это изменить глобальные переменные, представляющие диаметры шага, как показано ниже, и автоматизация приведет меня к шагу добавления блоков профиля зубчатого колеса. На изображениях ниже показаны различные передаточные числа, показывающие перемещение плоскостей эскиза и перерасчет угла конуса.

На изображениях ниже показаны различные передаточные числа, показывающие перемещение плоскостей эскиза и перерасчет угла конуса.

Менеджер уравнения, отображающий глобальные переменные, используемые для автоматизации новых конструкций

с диаметром горизонтального шага 10 мм и диаметром вертикального шага 40 мм

.Компоновка с шагом по горизонтали 30 мм и диаметром по вертикали 25 мм

Компоновка с шагом по горизонтали 50 мм и диаметром по вертикали 43 мм

Для получения дополнительной информации о SOLIDWORKS или при возникновении вопросов свяжитесь с нами сегодня в Hawk Ridge Systems. Спасибо за чтение!

26 декабря 2019 г.

Вам понравился этот пост?

Комментарии

Пожалуйста, войдите, чтобы комментировать.

Нет учетной записи?

Зарегистрируйтесь бесплатно

Для входа требуется адрес электронной почты

Стандарты черчения зубчатых колес и шлицев — часть 2: конические и гипоидные зубчатые колеса

Стандарты

DisplaySubtitle»> Y14.7.2 — 1978(R2004)Последний раз этот стандарт пересматривался и подтверждался в {{activeProduct.ReaffirmationYear}}. Поэтому эта версия остается в силе.

Стандарты чертежей зубчатых колес и шлицев. Часть 2: конические и гипоидные зубчатые колеса

Издание

{{ onlyYear }}

Формат

{{ onlyFormat }}

Количество

Цифровые продукты ограничены одним на покупку.

Купите сейчас и сэкономьте до {{ InterestDiff }}%

Распродажа

Цена

{{activeProduct. CurrencySymbol}}{{ formatPrice(activeProduct.ListPrice) }}

активПродукт.СписокЦен»>

было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

CurrencySymbol}}{{ formatPrice(activeProduct.ListPrice) }}

активПродукт.СписокЦен»>

было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

Прейскурантная цена

{{activeProduct.CurrencySymbol}}{{ formatPrice(activeProduct.ListPrice) }} активПродукт.СписокЦен»> было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

{{activeProduct. CurrencySymbol}}{{ formatPrice(activeProduct.ListPriceSale) }}

активПродукт.СписокЦенПродажи»>

было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

CurrencySymbol}}{{ formatPrice(activeProduct.ListPriceSale) }}

активПродукт.СписокЦенПродажи»>

было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

Цена участника

{{activeProduct.CurrencySymbol}}{{ formatPrice(activeProduct.MemberPrice) }} activeProduct.MemberPrice»> было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

{{activeProduct. CurrencySymbol}}{{ formatPrice(activeProduct.MemberPriceSale) }}

activeProduct.MemberPriceSale»>

было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

CurrencySymbol}}{{ formatPrice(activeProduct.MemberPriceSale) }}

activeProduct.MemberPriceSale»>

было {{activeProduct.CurrencySymbol}}{{ formatPrice(originalPrice) }}

Становиться участником

*Кроме участников Lite

{{ errorMessage }}

Окончательные счета будут включать применимый налог с продаж и налог на использование.

Распечатать или поделиться

Стандартные опции

Формат

Наличие

Заказ №

Цена

DRM включен PDF

Немедленно

Н0008К

$39

Выбрать

Выбрать

Важная информация об ASME PDF

Описание

Описание

Предметы упаковки

| Количество | Товар |

|---|---|

| {{упаковка.Количество}} | {{пакет.Название}} |

«Этот стандарт больше не является американским национальным стандартом или стандартом, одобренным ASME. Он доступен только для исторической справки».

Настоящий стандарт устанавливает методы, которым необходимо следовать при указании данных для зубчатых колес с пересекающимися осями (конические зубчатые колеса) и с непараллельными, не пересекающимися на три оси осями (гипоидные зубчатые колеса). Также обсуждается метод указания согласованных наборов на чертеже шестерни. Целью настоящего стандарта является установление стандартов технических чертежей, определяющих конечный продукт для следующих типов зубчатых колес: прямозубых, спирально-конических и гипоидных.

Стандарты Y14 Откройте для себя нашу полную коллекцию стандартов Y14, которые помогут вам в разработке продуктов.

Сертифицированный специалист

по КОМПАС-3D.

Сертифицированный специалист

по КОМПАС-3D.