схема и описание точечной контактной сварки

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту.

Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию.

С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Содержание

- Конденсаторная сварка: что это такое

- Выполняем конденсаторную сварку своими руками

- Схема при конденсаторной сварке

- Требования к конденсаторной сварке

- Конструкции контактного блока

- Особенности работы самодельного агрегата

- Подведем итоги

Конденсаторная сварка: что это такое

Конденсаторная своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

На заметку! Достоинством технологии конденсаторной сварки является простота ее реализации: даже средний уровень квалификации позволяет мастеру создать качественные сварные швы.

Способ конденсаторной сварки изделия.Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

- Контактная сварка.

Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей. - Ударная технология.

Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с; - Точечная техника.

При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

При необходимости навесить на тонколистовую металлическую конструкцию приборы, фиксируемые гайками, можно воспользоваться той же конденсаторной сваркой.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого потребуются миллисекунды, но он будет надежен и долговечен.

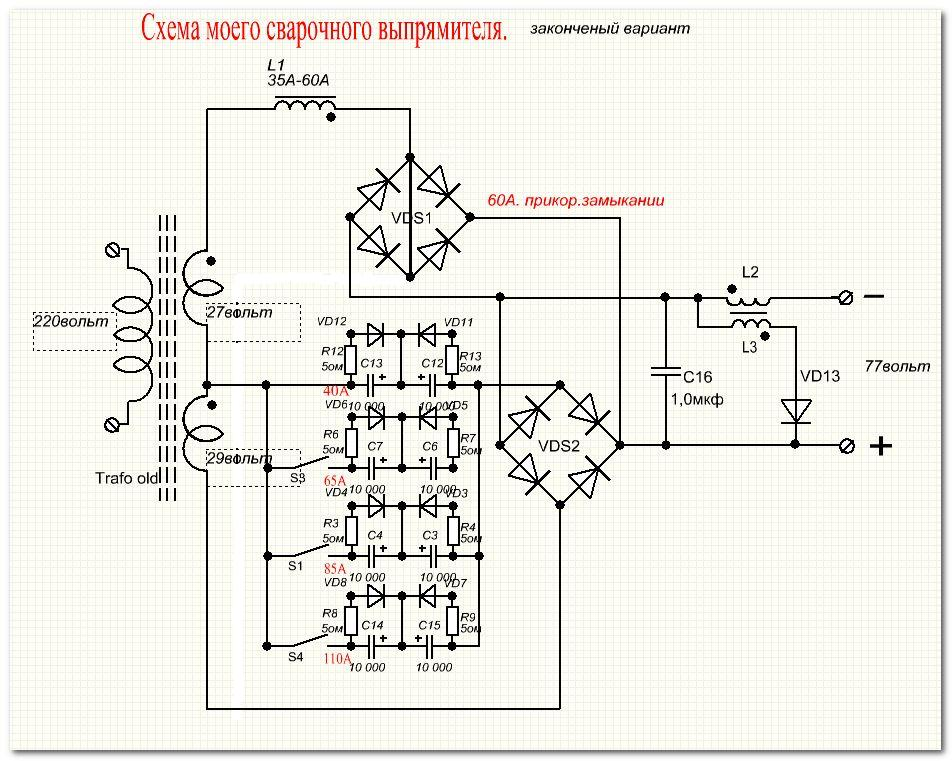

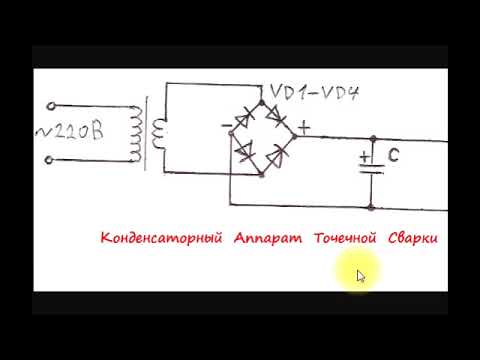

Схема при конденсаторной сварке

Схема конденсаторной сварки.Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

- Первичная обмотка проводится через выпрямитель, представленный .

Затем она подключается к источнику напряжения. - Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска.

Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку.

- Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Требования к конденсаторной сварке

Сварные конденсаторы применяются в промышленном масштабе и в условиях небольших мастерских. В любом варианте нельзя нарушать технологию сварки для аккумуляторов своими руками, иначе сварные швы получаться низкокачественными.

Соблюдение следующих условий позволит получить действительно качественный результат работы:

- обеспечьте подачу кратковременного импульса в течение временного промежутка до 0,1 с, а также последующее накопление энергозаряда от источника питания для нового импульса за максимально краткое время;

- позаботьтесь о хорошем контакте свариваемых деталей путем достаточного давления электрода на детали в момент подачи сварочного импульса;

- разжимание электродов производите с задержкой, дабы расплав остывал под давлением и улучшался режим кристаллизации металла сварного шва;

- диаметр точки, образуемой на металле от контакта с электродом, должен быть крупнее, нежели самая тонкая свариваемая заготовка в 2 раза;

- тщательно очистите поверхность свариваемых заготовок перед сваркой, дабы окисные пленки и ржавчина не спровоцировали существенное сопротивление для тока.

На заметку! Наиболее удачный вариант электродов для конденсаторной сварки – это омедненная проволока.

Конденсаторную точечную сварку осуществлять своими руками можно только при условии сборки агрегата с минимум двумя блоками: источником сварного импульса и сварочного блока. Также крайне важно предусмотреть возможность регулировки режима сварки и защиты.

Особенно важно придерживаться правил безопасной со сварным аппаратом, которые предполагают следующие пункты:

- для защиты глаз от искр от сварного аппарата надевают специальную маску;

- обезопасить кожу рук от ожога помогут перчатки, а тело – специальный защитный комбинезон;

- на ноги сварщика надевают ботинки с подошвой из плотного материала, не позволяющего повредить пальцы и ступню при работе.

Конструкции контактного блока

Контактный блок конденсаторной сварки ответственен за фиксацию и перемещение сварных . В большинстве случаев фиксация обоих стержней осуществляется вручную.

В большинстве случаев фиксация обоих стержней осуществляется вручную.

Более качественный вариант обеспечивает надежную фиксацию нижнего стержня, но оставляет подвижным верхний стержень. В данном случае верхний медный прут закрепляется так, чтобы он свободно двигался в вертикальной плоскости. А нижний ‒ оставляют в неподвижном состоянии.

Также на верхней части монтируют регулятор винтового образца, позволяющий создавать дополнительное давление. Главное, чтобы верхняя площадка и основание энергоблока имели хорошую изоляцию друг от друга. Некоторые модели сверху оснащены фонарем, что делает работу более комфортной.

При конструировании конденсаторной сварки своими руками потребуется иметь следующие детали:

- конденсатор, емкостью 1000-2000 мкФ, мощностью 10 В, напряжением 15;

- трансформатор требуемого размера ‒ 7 см, произведенный из сердечника типа Ш40;

- первичная обмотка, сделанная из трехсот слоев провода с диаметром 8 мм;

- вторичная обмотка из десяти обмоток медной шины;

- пусковик серии МТТ4К, включающий параллельные тиристоры, диоды и резистор.

На заметку! Если работа потребует соединения заготовок до 0,5 см, понадобится применить дополнительные коррективы в схему конструкции.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

Самодельный аппарат конденсаторной сварки.Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению. Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей.

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Но не стоит забывать, что весомая доля успеха при выполнении сварочных операций зависит от тщательности подготовительных работ. Обязательно позаботьтесь о том, чтобы свариваемые поверхности не имели загрязнений, слоя пыли, ржавчины перед началом работы.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Подведем итоги

Конденсаторная сварка актуальна при необходимости соединить детали из цветных металлов в единую конструкцию.

Технология имеет ряд достоинств, среди которых особенно ценна возможность уменьшить площадь термовоздействия, снизить напряжение и устранить риск деформации металлоповерхностей. Аппараты для конденсаторной сварки просты в использовании и легко собираются своими руками, что позволяет сэкономить.

виды, сборка аппарата своими руками, технический процесс

Главная » Технология

Конденсаторную сварку используют для сплавления металла кратковременными импульсами тока продолжительностью в тысячные доли секунды. Этого времени достаточно, чтобы необходимое для сваривания тепло распространилось на малую глубину. Конденсаторная сварка эффективна для листов толщиной менее 2 мм: возникает несоответствие частоты импульса и глубины провара. Для заготовок толще 2 мм применяют контактные сварочные машины.

Этого времени достаточно, чтобы необходимое для сваривания тепло распространилось на малую глубину. Конденсаторная сварка эффективна для листов толщиной менее 2 мм: возникает несоответствие частоты импульса и глубины провара. Для заготовок толще 2 мм применяют контактные сварочные машины.

Содержание

- 1 Виды конденсаторной сварки

- 2 Точечная конденсаторная сварка своими руками

- 3 Технический процесс

Применяются две технологии:

- Без использования трансформатора – когда конденсаторы разряжаются на деталь непосредственно.

- С трансформатором – разрядка происходит на первичную обмотку, вторичная цепь – заготовки для сваривания.

Виды конденсаторной сварки

По методу образования шва способ подразделяется на такие виды, как:

- Стыковая – производится оплавлением или сопротивлением:

- в первом случае между деталями возникает электрический разряд, вызывающий дугу.

Под её воздействием место соединения оплавляется;

Под её воздействием место соединения оплавляется; - во втором – разряд и сваривание заготовок происходит при их соприкосновении.

- Точечная используется в приборостроении, предпочтительна для соединения тонких изделий с толстыми.

- Роликовая – применяют для сваривания мембран и электровакуумных приборов. Роль электродов выполняют ролики, шов получается сплошным и герметичным.

Точечная конденсаторная сварка своими руками

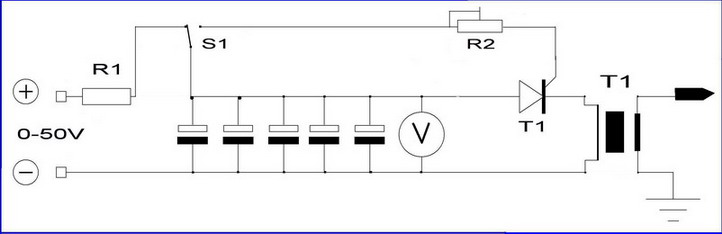

Пример сборки аппарата:

- берут 8 конденсаторов на 25 вольт, ёмкостью 15 000 микрофарад;

- для удобства работы конденсаторы склеивают между собой так, чтобы получилось два ряда по четыре штуки;

- соединяют их двумя отрезками медной проволоки последовательно, проволоку припаивают к контактам, соединяют в цепь;

- один конец цепи соединяют с аккумулятором, который будет давать зарядку конденсаторной батарее;

- второй – к миниатюрному электроду с двумя контактами в виде вилки с пластиковой изолирующей ручкой.

Установка готова.

Ещё один пример изготовления настольного сварочного аппарата:

- берут блок питания от старого компьютера;

- вентилятор крепят снаружи корпуса;

- оставляют разъём для подключения сети 220 вольт;

- в электрическую цепь устанавливают трансформатор на 150 ватт от старого усилителя;

- из трансформатора идёт 12 вольт, дальше – умножитель на 4, на выходе – 48 вольт;

- далее в цепи 6 конденсаторов по 10000 микрофарад на 50 вольт;

- конденсаторы устанавливают на текстолитовую площадку, снизу – спайка в батарею;

- для соединения с электродом используют гибкий многожильный звуковой провод в пластиковой изоляции;

- с батареи напряжение идёт на 4 тиристора ТПС-12;

- тиристоры открываются с помощью батарейки на 1,5 вольта;

- делают кнопку, лучше на длинном проводе, достающем до пола, чтобы нажимать ногой;

- на конце звукового провода – два отрезка толстой медной проволоки в качестве электродов.

Закрывают корпус – аппарат готов к работе

Технический процесс

Сначала, если есть необходимость, проводят подготовку свариваемых поверхностей. Затем прикладывают электрод в месте соединения, нажатием кнопки подают на него импульс. Через 1-2 секунды контакт убирают от детали, сваривают следующее звено. Длина промежутков между точками зависит от толщины изделий, обычно шаг сварки от 20 до 60 мм.

Главные преимущества технологии:

- возможность сваривать тонкие, почти как фольга, листы металла;

- простота – работать может неподготовленный человек;

- минимальные затраты электроэнергии;

- используемая сила тока безопасна для работающего.

Процесс точечной сварки состоит из трёх этапов:

- предварительное сжатие изделий между электродом и плоскостью заготовок;

- нагрев деталей до температуры плавления;

- охлаждение места сварки при увеличенном усилии сжатия.

Рейтинг

( 1 оценка, среднее 5 из 5 )

0

Ануфриенок Константин/ автор статьи

Сварщик: 7 разряд, опыт ручной дуговой, аргоно-дуговой, газовой сварки — 14 лет, наличие удостоверения НАКС НГДО, ОХНВП, КО.

Понравилась статья? Поделиться с друзьями:

Конденсаторная сварка своими руками — схема и описание

0

Опубликовано: 08.04.2017

Этот вид сварки относится к точечному способу. Он удобен в случае, когда требуется приваривать небольшие детали друг к другу, а одну и маленькую. Преимущественно конденсаторную сварку используют для работы с цветными металлами.

Он удобен в случае, когда требуется приваривать небольшие детали друг к другу, а одну и маленькую. Преимущественно конденсаторную сварку используют для работы с цветными металлами.

Как только появилась возможность проводить точеную сварку в домашних условиях, метод стал набирать популярность среди неопытных сварщиков. Такая ситуация и прибавила актуальности вопросу на сегодняшний день. Что собой представляет этот процесс и как собственноручно сделать сварку для домашнего использования? Этот вопрос мы и постараемся сегодня разобрать в деталях.

Оглавление:

- Чем отличается конденсаторный способ от других видов?

- Принцип работы конденсаторной сварки

- Виды точечной сварки

- Преимущества

- Схема сборки агрегата своими руками

- Как происходит процесс сварки?

- Вывод

Чем отличается конденсаторный способ от других видов?

Первое отличие, которое бросается в глаза, это скорость сварки и её экологичность. Стандартный прибор для конденсаторной сварки работает на высоком напряжении. Это и позволяет сэкономив электроэнергию, получить качественный и ровный шов. Основное её применение лежит в микросварке или же при надобности осуществить сварку больших сечений. Это происходит при таком принципе:

Стандартный прибор для конденсаторной сварки работает на высоком напряжении. Это и позволяет сэкономив электроэнергию, получить качественный и ровный шов. Основное её применение лежит в микросварке или же при надобности осуществить сварку больших сечений. Это происходит при таком принципе:

- Конденсаторы собирают в себе требуемое количество энергии;

- Заряд переходит в тепло, которое используется для сварки.

Принцип работы конденсаторной сварки

В процессе сваривания точечным способом, детали подвергаются зажиму двумя электродами, на которые приходит кратковременный ток. Затем между электродами образуется дуга, она и нагревает металл, расплавляя его. Сварочный импульс приходит в работу в течение 0,1 сек., он предоставляет общее ядро расплавки для обеих подвергающихся сварке частей заготовок. Когда снимается импульс, детали продолжают сжиматься под давлением нагрузки. В результате получаем общий сварной шов.

Существуют вторичные обмотки, с них ток попадает на электроды, а на первичную обмотку, приходится импульс, который образовался при конденсаторном заряде. В конденсаторе накапливание заряда происходит в промежутке между поступления импульса на два электрода. Особенно хорошие результаты приходят, когда речь идёт о сварке алюминия или меди. Существует ограничение по тому, какой должна быть толщина заготовок, она не должна превышать 1,5 мм. Может, это и минус, но такая схема прекрасно проявляет себя при сваривании разнородных материалов.

В конденсаторе накапливание заряда происходит в промежутке между поступления импульса на два электрода. Особенно хорошие результаты приходят, когда речь идёт о сварке алюминия или меди. Существует ограничение по тому, какой должна быть толщина заготовок, она не должна превышать 1,5 мм. Может, это и минус, но такая схема прекрасно проявляет себя при сваривании разнородных материалов.

Виды точечной сварки

Различают два основных вида конденсаторной сварки своими руками:

- Трансформаторный. При которой конденсатор разрядит энерго-заряд на обмотку трансформаторного оборудования. При этом заготовки расположены в сварочном поле, которое соединяется со вторичной обмоткой.

- Бестрансформаторный.

Преимущества

Как и у всех других видов, самостоятельная конденсаторная сварка отличается рядом положительных особенностей:

- При стабильной работе, есть возможность сэкономить электроэнергию;

- Надёжность и практичность.

Скорость работы позволяет точечной сварке быть доступной при воздушном охлаждении;

Скорость работы позволяет точечной сварке быть доступной при воздушном охлаждении; - Скорость работы;

- Сварочный ток очень плотный;

- Аккуратность. Учитывая дозу потребляемой энергии, в поле соприкосновения образуется надёжный шов, компактной толщины. Такой способ широко используют для тонкой сварки цветного металла;

- Экономичность. Потребляемая мощность равна 20 кВА максимум. Это происходит при помощи отбора мощности благодаря стабилизации напряжения в сети.

Схема сборки агрегата своими руками

Через диодный мост (выпрямительный) проводится первичная обмотка, затем подключается к источнику напряжения. С тиристора идёт сигнал на мостовую диагональ. Тиристор управляется специальной кнопкой для запуска. Конденсатор подключают к тиристору, точнее к его сети, к диодному мосту, затем его выводят на обмотку (первичную). Чтобы зарядить конденсатор, включается вспомогательная цепь с диодным мостом и трансформатором.

youtube.com/embed/tISthYl3-QU?feature=oembed&wmode=opaque» frameborder=»0″ allowfullscreen=»»>Как источник импульса, используют конденсатор, его емкость должна быть 1000-2000 мкФ. Для конструкции системы производится трансформатор из сердечника типа Ш40, требуемый размер 7 см. Чтобы сделать первичную обмотку, нужен провод диаметром 8 мм, который обматывается 300 раз. Вторичная обмотка предполагает использование медной шины, в 10 обмоток. Для входа используют практически любые конденсаторы, единственное требование мощность в 10 В., напряжение 15.

Такая самодельная конденсаторная сварка, работает при следующей последовательности действий:

- Нажимаем пусковую кнопку, она запустит временное реле;

- Трансформатор включается с помощью тиристоров, после реле отключается;

- Резистор используют для определения длительности импульса.

Как происходит процесс сварки?

После того как конденсаторная сварка своими руками собрана, мы готовы приступить к работам. Для начала стоит подготовить детали, зачистив их от ржавчины и другой грязи. Перед тем как поместить заготовки между электродами, их соединяют в таком положении, в котором их нужно сваривать. Затем запускается прибор. Теперь можно сжать электроды и прождать 1-2 минуты. Заряд, который скапливается в высокоемкостном конденсаторе пройдёт через приварной крепёж и поверхность материала. В результате он плавится. Когда эти действия проделаны, можно приступать к последующим шагам и сваривать остальные части металла.

Для начала стоит подготовить детали, зачистив их от ржавчины и другой грязи. Перед тем как поместить заготовки между электродами, их соединяют в таком положении, в котором их нужно сваривать. Затем запускается прибор. Теперь можно сжать электроды и прождать 1-2 минуты. Заряд, который скапливается в высокоемкостном конденсаторе пройдёт через приварной крепёж и поверхность материала. В результате он плавится. Когда эти действия проделаны, можно приступать к последующим шагам и сваривать остальные части металла.

Перед сварочными работами в домашних условиях, стоит приготовить такие материалы, как наждачная бумага, болгарка, нож, отвертка, любой зажим или пассатижи.

Вывод

Конденсаторную сварку очень широко применяют как дома, так и в промышленной зоне, как мы видим, она очень удобна и проста в применении, плюс ко всему имеет большое количество преимуществ. С помощью приведённой информации, Вы сможете вывести свои знания на новый уровень и удачно примените точечную сварку на практике.

Сергей Одинцов

tweet

FARADAY — Конденсаторная сварка

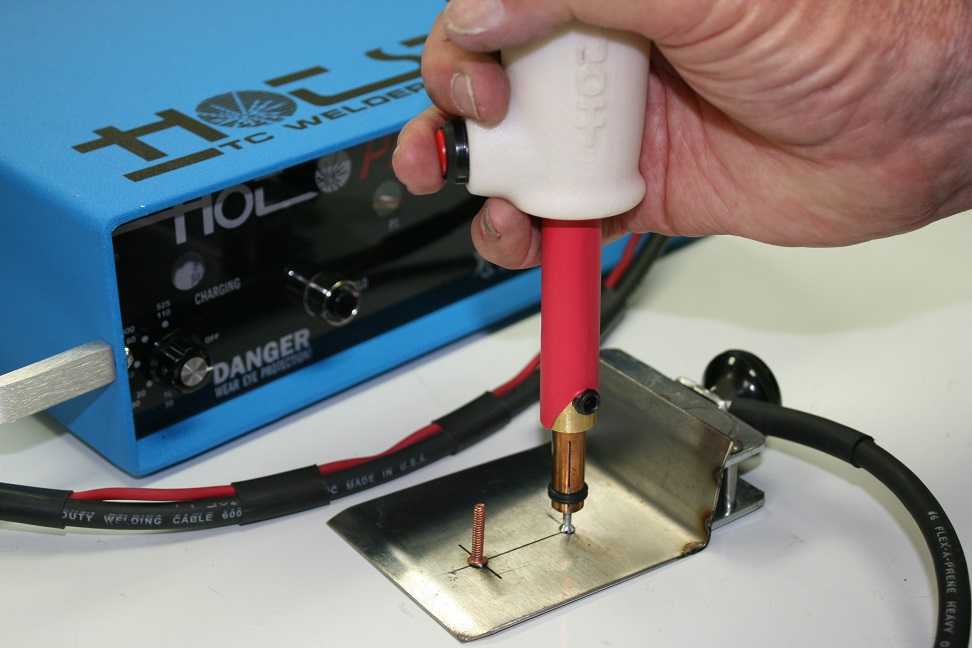

Аппараты конденсаторной сварки FARADAY (Фарадей) предназначены для приварки шпилек, втулок, гвоздей, клемм заземления и других видов крепежа на металлическое основание. Основным преимуществом данной технологии является возможность приварки крепежа на тонколистовую сталь (от 0,5 мм) без видимых повреждений с обратной стороны. Также применение конденсаторной сварки позволяет удешевить стоимость готового соединения по сравнению с традиционными методами сварки и значительно ускорить процесс приварки.

Каталог

Аппарат конденсаторной сварки FARADAY

Комплектующие FARADAY (Фарадей)

Крепеж для конденсаторной сварки

Новости

Монтаж изоляционного материала с помощью чашеобразных гвоздей CHP

В линейке продукции FARADAY появился новый сварочный пистолет — CHP. Спомощью силового болка FARADAY CD 1400 и пистолета CHP можно прваривать чашеобразные гвозди.

Видео о работе аппарата конденсаторной сварки FARADAY (Фарадей)

На сайте начал работу раздел «Видео».

Выставка Weldex 2015 (Россварка)

В КВЦ «Сокольники» (Москва) с 6 по 9 октября пройдет выставка Weldex 2015 (Россварка).

Стенд ООО «Метиз-Профи» находится в павильоне 4.1 № А435.

Будет продемонстрирована работа аппаратов конденсаторной сварки FARADAY (Фарадей). Приглашаем посетить наш стенд.

Обновленная модель аппарата конденсаторной сварки (приварки крепежа) FARADAY.

Завершилась настройка опытного образца обновленного аппарата конденсаторной сварки (приварки крепежа) FARADAY.

Продолжение работы сайта studwelding.ru

Сайт studwelding.ru после обновления начинает свою работу.

Видео

Faraday PSI-3 конденсаторная сварка (приварка шпилек)

Приварка фурнитуры конденсаторной сваркой (FARADAY CD)

Аппарат конденсаторной сварки FARADAY CD 700 (Фарадей) с пневматической ударной установкой PSI-2

Приварка латунных шпилек. Конденсаторная сварка FARADAY CD 700 (Фарадей).

Аппарат конденсаторной сварки FARADAY CD 700 (Фарадей) с пневматической ударной установкой PSI-1

Фиксация выводов электрохимической защиты (ЭХЗ)

Приварка крепежа на тонколистовую сталь аппаратом FARADAY (Фарадей)

Конденсаторная сварка FARADAY (Фарадей)

Статьи

10 из 11Приварка игл для крепления значков

Конденсаторная сварка позволяет производить монтаж фурнитуры (шпилек, игл, и пр. ) к металлическому основанию (значкам, орденам и пр.).

) к металлическому основанию (значкам, орденам и пр.).

Материал крепежа может быть сталь (черная, нержавеющая, никелировання, омедненная и пр., латунь, алюминий, серебро, золото). Основным преимуществом конденсаторной сварки является возможность приварки крепежа к тонколистовой стали (менее 1 мм) без видимых следов сварки с обратной стороны металла. В процессе сварки не происходит ни нагрев деталей, ни их деформация. Еще одним преимуществом конденсаторной сварки является высокая производительность.

Скорость ограничивается лишь временем вставки привариваемого элемента в сварочный держатель, а сам процесс приварки занимает доли секунды. Количество сварок составляет 20-30 штук в минуту.

Для конденсаторной сварки надо использовать специальные иглы и шпильки. Они должны иметь циллиндрический выступ малых размеров (менее 1 мм) в основании. Этот выступ служит запалом.

Игла с фиксатором

Игла без фиксатора

Шпилька с резьбой

Соединение с помощью конденсаторной сварки является прочным. При работе на излом крепеж на отваливается.

При работе на излом крепеж на отваливается.

- Приварка игл,

- фурнитура для значков,

- конденсаторная сварка,

- приварка шпилек,

- иглы для значков

Фиксация выводов электрохимической защиты (ЭХЗ)

Аппараты конденсаторной сварки FARADAY применяются для фиксации выводов электрохимической защиты (ЭХЗ) к основанию магистральных газовых и нефтяных трубопроводов. Конденсаторная сварка позволяет осуществлять приварку крепежных элементов (как правило, шпилек) к любому стальному основанию за короткое время (0,001-0,003 секунды), при очень небольшой глубине провара (примерно 0,3 мм). Прочность соединения при этом остается высокой – при нагрузках деформируется само тело крепежного элемента, а не место сварки. Сами шпильки могут быть выполнены из стали с покрытием (омеднение, никелирование и пр. ) или нержавеющей стали. Особенностью крепежа для конденсаторной сварки является наличие запала (выступ в основании), который загорается при разряде батареи конденсаторов. Размеры шпилек для фиксации выводов ЭХЗ могут быть от М3 до М10. Сами шпильки могут иметь увеличенный фланец для обеспечения лучшего контакта выводов ЭХЗ. Источник питания – однофазная сеть. Также можно использовать установку FARADAY при подключении к генератору.

) или нержавеющей стали. Особенностью крепежа для конденсаторной сварки является наличие запала (выступ в основании), который загорается при разряде батареи конденсаторов. Размеры шпилек для фиксации выводов ЭХЗ могут быть от М3 до М10. Сами шпильки могут иметь увеличенный фланец для обеспечения лучшего контакта выводов ЭХЗ. Источник питания – однофазная сеть. Также можно использовать установку FARADAY при подключении к генератору.

Одним из самых больших достоинств технологии является простота установки:

1. Сталь зачищается от окалины, ржавчины и грязи.

2. Прриварка шпилек конденсаторным разрядом.

3. Провидится монтаж выводов ЭХЗ.

Приварные шпильки бывают со специальным увеличенным фланцем, для лучшего контакта:

Видео процеса установки: http://studwelding.ru/video#video-597379

- эхз,

- конденсаторная сварка,

- приварка шпилек,

- выводы эхз,

- faraday,

- фиксация выводов эхз

Звезды с аллеи чемпионов на курорте «Роза Хутор»

В 2016 году на горнолыжном курорте «Роза Хутор» появилась Аллея олимпийских чемпионов.

источник

Изначально детали латунной звезды крепились к граниту при помощи двухкомпонентного эпоксидного клея. Спустя полгода детали отклеились и потребовалось изготовить альтернативное крепление. С обратной стороны к латунным деталям звезд были приварены стальные шпильки с помощью аппарата конденсаторной сварки FARADAY CD 1400.

Конденсаторная сварка обладает отличительной особенностью, а именно, провар минимален и отсутствуют следы повреждения с обратной стороны основания, что особенно важно при работе с металлом малой толщины. Переделка звезд происходила непосредственно на объекте. Далее латунные детали были закреплены на гранитной плите и в таком виде были установлены на набережной курорта.

Прочность приварки конденсаторной сварки, несмотря на минимальный уровень провара, очень высокая: при нагрузках происходит деформация самой шпильки, а не места сварки. Материал шпилек может быть различным – сталь, нержавейка, латунь, алюминий.

- роза хутор,

- конденсаторная сварка,

- аппарат конденсаторной сварки,

- faraday,

- faraday cd 1400,

- приварка шпилек,

- приварка к латуни

Монтаж счетчиков тепла с помощью конденсаторной сварки

Одной из областей, где применяется конденсаторная сварка, является установка счетчиков тепловой энергии на радиаторы отопления. Монтаж счетчика производится на две приваренные шпильки диаметром М3 на требуемом расстоянии друг от друга. Краску перед сваркой необходимо зачистить до металла в тех точках, где будет происходить приварка крепежных элементов. Приварка шпилек конденсаторной сваркой используется для монтажа счетчиков тепла на панельные радиаторы и некоторые типы конвекторов. Необходимость применения именно конденсаторой сварки объясняется малым уровнем провара при установке крепежных элементов, что невозможно обеспечить другими видами сварки.

Монтаж счетчика производится на две приваренные шпильки диаметром М3 на требуемом расстоянии друг от друга. Краску перед сваркой необходимо зачистить до металла в тех точках, где будет происходить приварка крепежных элементов. Приварка шпилек конденсаторной сваркой используется для монтажа счетчиков тепла на панельные радиаторы и некоторые типы конвекторов. Необходимость применения именно конденсаторой сварки объясняется малым уровнем провара при установке крепежных элементов, что невозможно обеспечить другими видами сварки.

Монтаж изоляции с помощью конденсаторной сварки

Конденсаторная сварка часто применяется для монтажа изоляции на металлическую поверхность. В качестве изоляции может быть практически любой материал: любая рулонная изоляция, пенопласт, шумопоглощающий материал и проч. Преимуществами конденсаторной сварки являются быстрота и надежность крепления. Во многих случаях конденсаторная сварка является единственным способом избежать повреждения (прожигания насквозь) тонкостенных металлических конструкций, поскольку уровень оплавления минимален, что бывает важно для вентиляционного оборудования.

Наиболее распространенным способом является приварка изоляционных гвоздей с последующим закреплением изоляции фиксирующими шайбами. Монтаж происходит в 3 этапа:

1. На металлическую основу приваривается изоляционный гвоздь, имеющий специальный выступ и служащий запалом пи конденсаторной сварке. Гвозди бывают 2 и 3 мм в диаметре и до 200 мм в длину. В зависимости от толщины и плотности изоляционного материала на 1 квадратный

метр потребуется 1-5 гвоздей.

2. На приваренные изоляционные гвозди нанизывается подходящий изоляционный материал.

3. Изоляция фиксируется шайбами-фиксаторами, которые нанизываются на приваренные гвозди. Шайбы выполнены из пружинной стали, как правило, оцинкованной. Их достаточно насадить на гвоздь на 2-3 мм для прочного

закрепления. Шайбы могут быть выполнены как с пластиковым колпачком, так и без него. Выступающая часть гвоздя может быть отрезана или загнута, если длина подобрана не точно.

Для приварки гвоздей подойдет стандартный комплект оборудования FARADAY CD 1400

Монтаж изоляционного материала с помощью чашеобразных гвоздей CHP

Конденсаторная сварка позволяет проводить монтаж изоляционного материала на металлическую поверхность.

В качестве изоляции может быть практически любой материал: любая рулонная изоляция, пенопласт, шумопоглощающий материал и проч. Преимуществами конденсаторной сварки являются быстрота, надежность крепления и эстетический вид. Во многих случаях конденсаторная сварка является единственным способом избежать повреждения (прожигания насквозь) тонкостенных металлических конструкций, поскольку уровень оплавления минимален, что бывает важно для вентиляционного оборудования.

При монтаже изоляционного материала чашеобразными гвоздями необходимо использовать сварочный пистолет CHP, комплектуемый магнитным держателем.

Данный способ позволяет очень быстро произвести монтаж, поскольку приварка гвоздя осуществляется сразу сквозь изоляцию и не требует никаких дополнительных действий. При использовании чашеобразных гвоздей сохраняется эстетический вид после монтажа.

Что такое конденсаторная сварка

Конденсаторная сварка — способ сварки, при котором для нагрева соединяемых изделийиспользуют кратковременный мощный импульс тока, получаемый от батарей статических конденсаторов. Известно несколько разновидностей К. с.: сопротивлением (точечная, шовная, стыковая), ударная (стыковая)и др. К. с. особенно эффективна при соединении мелких деталей и металлических листов небольшойтолщины, например при изготовлении деталей для электронных ламп, малогабаритных приборов иаппаратов, металлических игрушек, предметов галантереи и пр.

Известно несколько разновидностей К. с.: сопротивлением (точечная, шовная, стыковая), ударная (стыковая)и др. К. с. особенно эффективна при соединении мелких деталей и металлических листов небольшойтолщины, например при изготовлении деталей для электронных ламп, малогабаритных приборов иаппаратов, металлических игрушек, предметов галантереи и пр.

Источник: ссылка

Статья о конденсаторной сварке

Конденса́торная сва́рка (англ. Capasitor discharge welding) — разновидность контактной сварки. Осуществляется за счёт энергии короткого импульса тока при разряде батареи конденсаторов.

Общие сведения

В СССР конденсаторная сварка появилась в конце 30-х годов XX века. Первоначально она использовалась преимущественно для соединения с металлическим листом различных крепёжных элементов: шпилек, втулок, гвоздей крепления изоляции, лепестков заземления. Позднее этот вид сварки получил широкое распространение для соединения мелких деталей и металла малых толщин в приборостроении и в производстве электронных компонентов. Следует отметить, что при сварке двух элементов различных толщин решающую роль играет деталь с меньшим сечением, которое не должно выходить за возможности сварочной машины. Вторая же деталь может иметь сколь угодно большую толщину, что значительно расширяет применение конденсаторной сварки. В соединении мелких деталей и металла малых толщин эта сварка по производительности, качеству и экономичности оказалась практически вне конкуренции.

Следует отметить, что при сварке двух элементов различных толщин решающую роль играет деталь с меньшим сечением, которое не должно выходить за возможности сварочной машины. Вторая же деталь может иметь сколь угодно большую толщину, что значительно расширяет применение конденсаторной сварки. В соединении мелких деталей и металла малых толщин эта сварка по производительности, качеству и экономичности оказалась практически вне конкуренции.

Технологические особенности

Конденсаторная сварка является разновидностью контактной сварки, в которой на расплавление металла расходуется энергия, запасённая в конденсаторах большой ёмкости. Разряд конденсаторов, а следовательно и выделение накопленной энергии, происходит почти мгновенно (1—3 мс). Это минимизирует зону термического влияния в сварном соединении. Кроме того, простота дозирования энергии и усилия осадки приводит к стабильно высокому качеству соединения.

Используемое оборудование

По используемому оборудованию конденсаторную сварку разделяют на трансформаторную и бестрансформаторную. Преимуществом последней, кроме простоты конструкции, является выделение основного тепла в зоне так называемого контактного сопротивления, то есть в зоне непосредственного контакта свариваемых деталей. Преимущество трансформаторной сварки заключается в возможности обеспечить процесс сварки бо́льшей энергией. Это происходит за счёт заряда конденсатора при бо́льшем напряжении и разряда через понижающий трансформатор, создающий (при меньшем напряжении) значительно более высокие токи сварки.

Преимуществом последней, кроме простоты конструкции, является выделение основного тепла в зоне так называемого контактного сопротивления, то есть в зоне непосредственного контакта свариваемых деталей. Преимущество трансформаторной сварки заключается в возможности обеспечить процесс сварки бо́льшей энергией. Это происходит за счёт заряда конденсатора при бо́льшем напряжении и разряда через понижающий трансформатор, создающий (при меньшем напряжении) значительно более высокие токи сварки.

Основные приёмы

По технологическим приёмам разделяют точечную, шовную и стыковую конденсаторную сварку.

- Точечная сварка обычно используется для выполнения соединений в электронной, электровакуумной технике и прецизионном приборостроении. Кроме того, точечная сварка может быть использована для соединений деталей с большим соотношением толщин.

- Шовная (роликовая) сварка обычно применяется для сварки чувствительных элементов мембранного или сильфонного типов и электровакуумных приборов.

По своей сути она представляет собой ряд точечных, перекрывающихся соединений, являющихся сплошным, герметичным швом. Электроды выполняются в виде вращающихся роликов.

По своей сути она представляет собой ряд точечных, перекрывающихся соединений, являющихся сплошным, герметичным швом. Электроды выполняются в виде вращающихся роликов.

- Стыковая сварка разделяется на сварку оплавлением и сопротивлением. Технологически при оплавлении разряд конденсатора за счёт повышенного напряжения возникает до непосредственного контакта свариваемых деталей, оплавляет их торцы, а само соединение происходит при осадке. В случае сварки сопротивлением разряд конденсатора происходит в момент контакта свариваемых торцов деталей.

Частным случаем конденсаторной сварки оплавлением является приварка крепёжных элементов: шпилек, втулок, гвоздей и т. п. Их диаметр обычно варьируется от 2 до12 мм. Обязательным условием является наличие в основании привариваемых элементов осевого выступа в виде цилиндра с диаметром от 0,6 до 0,75 мм и высотой от 0,55 до 0,75 мм. Это служит двум целям:

- Позволяет точно, по предварительному кернению, определить место приварки элемента на поверхности заготовки.

- Обеспечивает розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого элемента при осуществлении разряда конденсатора.

Основные преимущества

- Высокая производительность.

- Минимальная зона термического влияния за счёт высокой плотности энергии и краткости импульса.

- Прочность соединения.

- Простота технологии, не требующей высокой квалификации персонала.

- Равномерность нагрузки электросети при больших сварочных токах.

Некоторые недостатки

- Ограничения по максимальным сечениям.

- Необходимость специального оборудования.

Источник: Статья о конденсаторной сварке на Википедии

Технология конденсаторной сварки

В процессе изготовления различной продукции из металлического листа, при монтажных работах и ремонте, возникает необходимость соединения различных деталей посредством сборки.

До настоящего времени на производствах в России используются устаревшие технологии. Вариантов немного. Это сверление отверстий под крепеж различного вида (болты с гайками, заклепки различного типа) или выполнение приварки болтов и гаек аргонно-дуговой сваркой или полуавтоматом с применением сварочной проволоки и защитного газа. В этих технологических процессах имеются существенные недостатки: во-первых, выполнение отверстий в несущих конструкциях ослабляет их прочность, во-вторых, во многих изделиях требуется герметичность, но с отверстиями достичь этого сложно, в-третьих, внешний вид любого прибора или оборудования будет испорчен наличием головок винтов или шляпок заклепок, ну и последнее, при сварке, особенно на тонком листе, появляются прожженные места, потемнение. Всех этих недостатков лишена технология приварки крепежа посредством конденсаторной сварки.

Конденсаторная сварка (Capacitor Discharge CD) – это возможность очень прочной и быстрой приварки крепежных элементов к тонколистовому металлу толщиной от 0. 5 мм без видимых повреждений с обратной стороны листа. Второе не менее важное преимущество заключается в том, что для приварки крепежа к различным металлам не требуется защитный газ или защитные керамические кольца, применяемые в дуговой сварке (ARC). Сварочный процесс полностью автоматизирован и для работы с аппаратами конденсаторной сварки не требуется специальной квалификации. Для конденсаторной сварки выпускается различное оборудование от недорогих ручных моделей до полностью автоматизированных линий, а также достаточно большой ассортимент недорогих приварных метизов

5 мм без видимых повреждений с обратной стороны листа. Второе не менее важное преимущество заключается в том, что для приварки крепежа к различным металлам не требуется защитный газ или защитные керамические кольца, применяемые в дуговой сварке (ARC). Сварочный процесс полностью автоматизирован и для работы с аппаратами конденсаторной сварки не требуется специальной квалификации. Для конденсаторной сварки выпускается различное оборудование от недорогих ручных моделей до полностью автоматизированных линий, а также достаточно большой ассортимент недорогих приварных метизов

Теория сварочного процесса конденсаторной сварки (CD).

В этом сварочном процессе электрическая энергия, накопленная в конденсаторной батарее большой емкости, разряжается через выступающий кончик основания привариваемого крепежного элемента. Период разряда длиться 1-3 мс. (0.001-0.003 секунд). Существует два способа приварки крепежных элементов методом конденсаторного разряда (CD).

Первый способ контактного типа включает следующие последовательные циклы:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет контактного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается пружиной в сварочном пистолете.

Привариваемый крепежный элемент устанавливается в сварочный пистолет контактного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается пружиной в сварочном пистолете.

2. Запускается сварочный процесс и между основанием крепежного элемента и металлической поверхностью возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

3. Крепежный элемент после плавления выступающего кончика основания под действием силы пружины сварочного пистолета прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав.

Второй способ с предварительным подъемом крепежного элемента:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет подъемного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается в сварочном пистолете.

2. В момент запуска процесса сварки, сварочный пистолет приподнимает привариваемый элемент над металлической поверхностью, за счет этого электрический контакт разрывается и на крепежный элемент подается электрический потенциал от конденсаторной батареи силового блока.

3. Приподнятый крепежный элемент под действием силы пружины в сварочном пистолете, опускается вниз и в момент касания выступающего кончика основания металлической поверхности появляется электрический контакт, возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

4. После плавления выступающего кончика основания крепежный элемент прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав

Конденсаторная сварка с использованием контактного способа применяется для приварки крепежных элементов из обычной и нержавеющей стали, а также латуни.

Конденсаторная сварка с использованием способа с предварительным подъемом крепежного элемента используется главным образом для приварки крепежа из алюминия, но также может быть использована для крепежа из стали, нержавеющей стали и латуни.

Стандартные типы привариваемых метизов

Для сварки методом конденсаторной сварки используются специиальные метизы, оснащенные специальным поджигающим кончиком. При их производстве используются: омедненная сталь, нержавеющая сталь, алюминий и латунь. Промышленностью выпускаются, как стандартные виды крепежа, так и крепеж специального назначения, выпускаемый под заказ. Характерной особенностью метиза для конденсаторной сварки – специальный кончик калиброванного размера, который выполняет двойную задачу:

При их производстве используются: омедненная сталь, нержавеющая сталь, алюминий и латунь. Промышленностью выпускаются, как стандартные виды крепежа, так и крепеж специального назначения, выпускаемый под заказ. Характерной особенностью метиза для конденсаторной сварки – специальный кончик калиброванного размера, который выполняет двойную задачу:

- Позволяет точно определить место, где будет приварен метиз на поверхности заготовки по предварительному ее кернению;

- Обеспечения розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого метиза при прохождении через него конденсаторного разряда.

Настройка аппарата конденсаторной сварки FARADAY (Фарадей)

Механические характеристики сварочного шва определяются, правильной настройкой параметров сварки, которая включает в себя:

- подбор величины энергии разряда за счет изменении напряжения конденсаторной батареи,

- настройку усилия прижимной пружины сварочного пистолета и зазора между метизом и цангой;

- правильная организация заземления;

- правильный подбор сочетаний свариваемых материалов;

Выбор величины энергии разряда

Оптимальные напряжения сварки для комбинации материалов «сталь-сталь» приведены в таблицах для обоих аппаратов. Для других комбинаций материалов оптимальное напряжение может немного отличаться от рекомендованного и должно подбираться опытным путем.

Для других комбинаций материалов оптимальное напряжение может немного отличаться от рекомендованного и должно подбираться опытным путем.

D, диаметр | FARADAY CD 1400 | |

U, напряжение | P, мощность | |

3 мм | 70 В | 162 Дж |

4 мм | 100 В | 330 Дж |

5 мм | 115 В | 436 Дж |

6 мм | 140 В | 648 Дж |

7 мм | 180 В | 1070 Дж |

8 мм | 200 В | 1320 Дж |

Настройка пистолета для приварки метизов

Усилие прижимной пружины сварочного пистолета на качество сварки влияет заметно меньше чем напряжение, в основном от него зависит длительность сварочного цикла, чем больше усилие, тем меньше время сварки.

Настройка цанги метиза

Цанги для установки метизов сварочных пистолетов DC однотипные. Они отличаются только диаметром внутреннего отверстия для возможности установки метизов разного диаметра. Другую конструкцию имеют цанги для приварки лепестков заземления и гвоздей.

1. Метиз

2. Цанга

3. Контргайка

4. Стопорный винт

Для различных диаметров метизов требуются различные цанги. Настройте цангу метиза следующим образом:

- Ослабьте контргайку (3)

- Вставьте метиз (1) в цангу.

- Расстояние между передней кромкой фланца метиза и торцом цанги должно быть в пределах приблизительно 5 мм (как изображено на рисунке).

- Метиз должен войти в контакт со стопорным винтом (4). (ВАЖНО!)

- Настройте стопорный винт (4) в цанге метиза, вращая его, пока расстояние от передней кромки фланца метиза и торца цанги не достигнет 5 мм.

- Зафиксируйте стопорный винт (4) посредством контргайки (3)

- Для метизов длиной от 20 до 40 мм.

стопорный винт нужно перевернуть резьбовым концом внутрь обоймы.

стопорный винт нужно перевернуть резьбовым концом внутрь обоймы.

Установка цанги метиза в сварочный пистолет

Иллюстрация, приведенная ниже, показывает, как устанавливать цангу в пистолет DC для приварки метизов. Сварочный пистолет DC может иметь вместо опорных ножек (1) съемную опорную трубу.

- Ослабьте стопорную гайку (3) торцовым ключом;

- Вставьте цангу метиза (2) в пружинный поршень (5), пока она не упрётся.

- Закрепите цангу (2) завернув стопорную гайку (3).

Фланец метиза должен выходить за вершины опорных ножек пистолета или опорной трубы. Если это не так, выньте обойму метиза из пистолета и откорректируйте выступание метиза посредством стопорного винта цанги!

Правила организации заземления

Из-за малого времени сварки для получения равномерного сварного шва по всей площади основания метиза необходимо правильно произвести заземление рабочей поверхности. Все аппараты конденсаторной сварки имеют в комплекте по два кабеля заземления. Заземление должно производиться с двух сторон от места сварки, при этом нужно стремиться к тому, что бы путь для прохождения сварочного тока был примерно одинаков для каждого кабеля заземления. Если заземление произведено только с одной стороны, или на пути тока встречаются массивные металлические детали, распределение сварочного тока будет несимметрично относительно основания метиза и качество сварки с разных сторон основания может быть разным (эффект «выдувания дуги»).

Заземление должно производиться с двух сторон от места сварки, при этом нужно стремиться к тому, что бы путь для прохождения сварочного тока был примерно одинаков для каждого кабеля заземления. Если заземление произведено только с одной стороны, или на пути тока встречаются массивные металлические детали, распределение сварочного тока будет несимметрично относительно основания метиза и качество сварки с разных сторон основания может быть разным (эффект «выдувания дуги»).

Выбор сочетаний материалов для сварки

При выборе сочетаний материалов основы и приварных изделий можно использовать данные таблицы:

МАТЕРИАЛ ОСНОВЫ | МАТЕРИАЛ МЕТИЗА | |||

Мягкая сталь Ст.35 | Нержавеющая сталь Cr-Ni | Алюминий Al 99.5, AlMg 1-5 | Латунь CuZn 37 | |

Мягкая сталь, Ст.35 | Отлично | Отлично | Плохо | Отлично |

Средне углеродистая сталь, Ст. | Хорошо | Хорошо | Плохо | Хорошо |

Оцинкованная сталь | Хорошо | Хорошо | Плохо | Плохо |

Нержавеющая сталь, Cr-Ni | Отлично | Отлично | Плохо | Отлично |

Латунь, CuZn 37-30 | Хорошо | Хорошо | Плохо | Отлично |

Медь, Cu | Хорошо | Хорошо | Плохо | Отлично |

Алюминий, Al 99.5, AlMg 1-5 | Плохо | Плохо | Отлично | Плохо |

Отлично: материалы полностью совместимы и сварной шов очень прочный. Хорошо: материалы условно совместимы, качество сварного шва приемлемое. Плохо: материалы несовместимы, сварной шов отсутствует или очень непрочный. | ||||

Способы позиционирования метиза при сварке

Сварка по «кернению»

Место сварки можно обозначать кернением рабочей поверхности. Так как процесс сварки начинается путем воспламенения сварочного кончика метиза, слишком глубокое кернение не обеспечит оптимальных условий сварки. Сварка или не произойдет совсем или качество сварки будет неприемлемым. Для качественной сварки кернение должно осуществляться на глубину не более 0,3 мм. Удобно для этих целей использовать специальный инструмент – автоматический керн.

Сварка по шаблону

При массовом производстве для быстрой и точной сварки необходимо использовать шаблон. При этом на пистолете должна быть установлена центрирующая шайба.

Шаблон может быть изготовлен из любого негорючего материала, для исключения возможности возгорания, а между шаблоном и свариваемой поверхностью должен быть зазор не менее 3 мм для удаления сварочных газов и брызг расплавленного металла.

Последовательность выполнения сварки

- Подключите силовой блок FARADAY (Фарадей) к сети и заземлению.

- Подключите сварочный пистолет.

- Настройте пистолет как описано выше.

- Подключите блок питания к сети переменного тока.

- Настройте блок питания для приварки метизов, которые предполагается использовать.

- Вставьте сварочный метиз в цангу.

- Обеими руками возьмите сварочный пистолет и установите его в рабочую позицию на обрабатываемой детали и нажмите вертикально на поверхность обрабатываемого изделия.

- Спокойно держите сварочный пистолет и приведите в действие пусковую кнопку. Процесс сварки начат.

- После сварки вертикально снимите сварочный пистолет с приваренного болта, что позволит избежать расширения цанги.

- Проверьте результаты сварки согласно рекомендациям ниже.

- По окончании сварки отключите сварочную установку от сети и исключите вероятность эксплуатации некомпетентными лицами

Рекомендации по качественной сварке

- Убедитесь в наличии хороших электрических контактах в разъемах блока питания, креплении цанги в пистолете и клеммах заземления.

- Перед сваркой убедитесь, что сварочные кабели не образуют петель. Этим можно избежать сильных электромагнитных наводок при прохождении через них больших импульсных токов.

- Убедитесь, что клеммы заземления закреплены симметрично и не слишком близко к месту сварки. Это позволит избежать дефектов сварного шва, вызванного эффектом «выдувания дуги».

- Убедитесь, что обрабатываемые детали надежно закреплены и не прогибаются под давлением сварочного пистолета. Это особенно относиться к тонким листовым материалам.

- Место сварки должно быть зачищено до металла, недопустимо наличие в зоне сварки ржавчины, смазки или краски. Анодированные поверхности должны быть предварительно обработаны щелочью. Максимальная шероховатость зоны сварки не должна превышать 80 µm.

- Материалы свариваемых поверхностей должны быть совместимы (смотри таблицу совместимости материалов). Если есть сомнения в совместимости материалов необходимо провести пробные сварки с последующим контролем качества.

- Вокруг зоны сварки должно быть не менее 40 мм. свободного места для позиционирования пистолета или центровочной насадки.

- Убедитесь в правильных установках сварочного напряжения и настройке пистолета перед выполнением сварки.

- В момент сварки пистолет и обрабатываемая деталь должны быть неподвижны, и располагаться строго перпендикулярно относительно друг друга.

- Всегда делайте пробные приварки, что бы убедиться в правильности всех настроек.

- конденсаторная сварка,

- цанга,

- FARADAY,

- Фарадей,

- аппарат конденсаторной сварки,

- приварка шпилек

Конденсаторная сварка своими руками

Разработанная в 30-х годах двадцатого века, технология конденсаторной сварки получила широкое распространение. Этому способствовал ряд факторов.

Этому способствовал ряд факторов.

- Простота конструкции сварочного аппарата. При желании его можно собрать своими руками.

- Относительно низкая энергоёмкость рабочего процесса и малые нагрузки, создаваемые на электрическую сеть.

- Высокая производительность, что, безусловно, важно при выпуске серийной продукции.

- Снижение термического влияния на соединяемые материалы. Эта особенность технологии позволяет применять её при сварке деталей малых размеров, а также на видовых поверхностях, где использование обычных методов неизбежно привело бы к нежелательным деформациям материала.

Если добавить к этому, что для наложения качественных соединительных швов достаточно иметь средний уровень квалификации, причины популярности этого способа контактной сварки становятся очевидны.

В основе технологии лежит обычная контактная сварка. Отличие в том, что ток подаётся на сварочный электрод не непрерывно, а в виде короткого и мощного импульса. Это импульс получают, устанавливая в оборудование конденсаторы большой ёмкости. В результате удаётся достичь хороших показателей двух важных параметров.

В результате удаётся достичь хороших показателей двух важных параметров.

- Короткого времени термического нагрева соединяемых деталей. Эту особенность с успехом используют производители электронных компонентов. Лучше всего подходят для этого бестрансформаторные установки.

- Высокой мощности тока, что для качества шва значительно важнее его напряжения. Эту мощность получают, используя трансформаторные системы.

Содержание страницы

- 1 Разновидности технологии

- 2 Область применения

- 3 Самодельная конденсаторная сварка

- 4 Необходимо знать

Разновидности технологии

В зависимости от требований производства, выбирают один из трёх технологических приёмов.

- Точечная конденсаторная сварка. Используя короткий импульс тока, выбрасываемого конденсатором, соединяют детали в прецизионном машиностроении, электровакуумной и электронной технике. Подходит данная технология и для сварки деталей, значительно отличающихся по толщине.

- Роликовое наложение шва позволяет получить полностью герметичное соединение, состоящие из множества перекрывающихся точек сварки. Это обуславливает применение технологии в процессе изготовления электровакуумных, мембранных и сильфонных устройств.

- Стыковая сварка, которая может быть произведена как контактным, так и неконтактным способом. В обоих случаях происходит оплавление в месте соединения деталей.

Область применения

Области применения технологии различны, но с особым успехом её используют для крепления втулок, шпилек и другого крепежа на листовой металл. С учётом особенностей процесса, его удаётся адаптировать для нужд многих отраслей производства.

- Автомобилестроение, где необходимо надёжно соединять между собой панели кузова, выполненные из листовой стали.

- Авиастроение, предъявляющее особые требования к прочности сварных швов.

- Судостроение, где, с учётом больших объёмов работ, экономия электроэнергии и расходных материалов даёт особенно ощутимый результат.

- Производство точных приборов, где недопустимы значительные деформации соединяемых деталей.

- Строительство, в котором широкое распространение получили конструкции из листового металла.

Повсюду востребовано простое в устройстве и несложное в применении оборудование. С его помощью можно наладить выпуск мелкосерийной продукции или обустроить приусадебный участок.

Самодельная конденсаторная сварка

В магазинах можно без проблем приобрести уже готовое оборудование. Но из-за простоты его конструкции, а также низкой стоимости и доступности материалов, многие предпочитают собирать аппараты для конденсаторной сварки своими руками. Стремление сэкономить деньги понятно, а обнаружить в сети нужную схему и подробное описание можно без труда. Работает подобное устройство следующим образом:

Работает подобное устройство следующим образом:

- Ток направляют через первичную обмотку питающего трансформатора и выпрямляющий диодный мост.

- На диагональ моста подают управляющий сигнал тиристора, оборудованного кнопкой запуска.

- В цепь тиристора встраивают конденсатор, служащий для накопления сварочного импульса. Этот конденсатор также подключают к диагонали диодного моста и подсоединяют к первичной обмотке трансформаторной катушки.

- При подключении аппарата конденсатор накапливает заряд, запитываясь от вспомогательной сети. При нажатии кнопки этот заряд устремляется через резистор и вспомогательный тиристор в направлении сварочного электрода. Вспомогательная сеть при этом отключается.

- Для повторной зарядки конденсатора требуется отпустить кнопку, разомкнув цепь резистора и тиристора и вновь подключив вспомогательную сеть.

Длительность импульса тока регулируется с помощью управляющего резистора.

Это лишь принципиальное описание работы простейшего оборудования для конденсаторной сварки, в устройство которого можно вносить изменения, в зависимости от решаемых задач и требуемых выходных характеристик.

Необходимо знать

Тому, кто решил собрать свой сварочный аппарат самостоятельно, следует обратить внимание на следующие моменты:

- Рекомендуемая ёмкость конденсатора должна составлять порядка 1000 – 2000 мкФ.

- Для изготовления трансформатора лучше всего подходит сердечник разновидности Ш40. Его оптимальная толщина – 70 мм.

- Параметры первичной обмотки – 300 витков медного провода диаметром 8 мм.

- Параметры вторичной обмотки – 10 витков медной шины, имеющей сечение 20 квадратных миллиметров.

- Для управления хорошо подойдёт тиристор ПТЛ-50.

- Входное напряжение должен обеспечивать трансформатор мощностью не менее 10 Вт и выходным напряжением 15 В.

Опираясь на эти данные, можно собрать вполне работоспособное устройство для точечной сварки. И хотя оно будет не столь совершенно и удобно, как оборудование заводского изготовления, с его помощью вполне можно будет освоить азы профессии сварщика и даже приступить к изготовлению различных деталей.

Используя описываемую технологию, удаётся соединять не только тонкие стальные листы, но и изделия из цветных металлов. При проведении работ важно учитывать не только толщину, но и другие особенности материалов. Если металл при нагреве склонен к образованию микротрещин, или при его обработке возникают высокие внутренние напряжения, необходимо увеличить длительность импульса, подняв, таким образом, температуру нагрева.

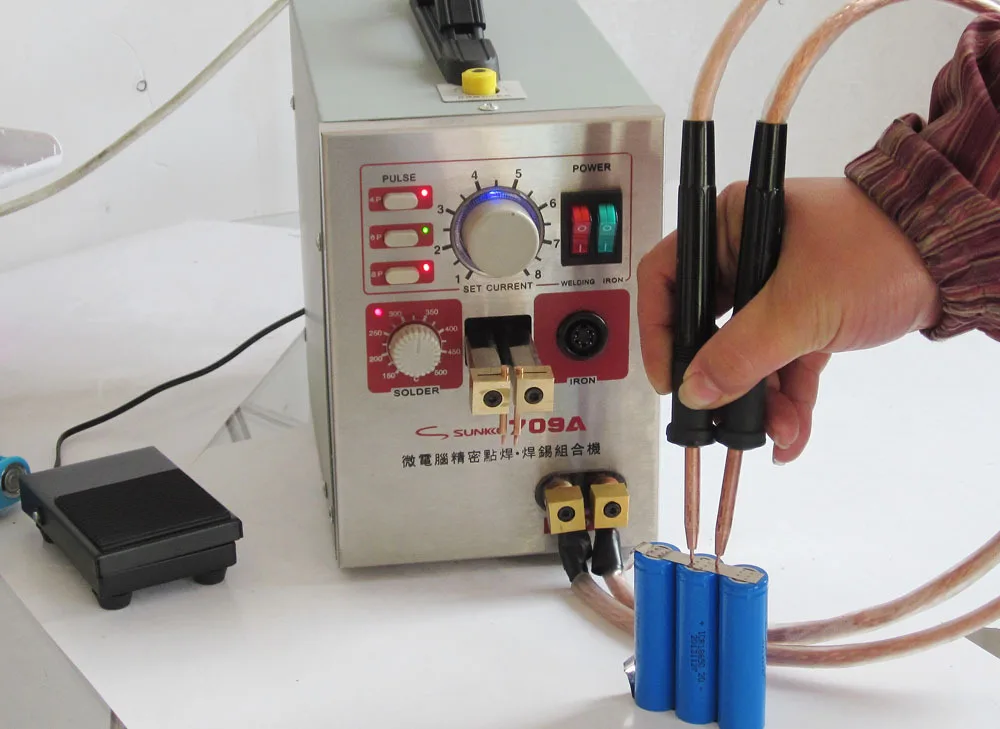

Сварочный аппарат для контактной сварки конденсаторного типа

Приветствую всех читателей сайта «Вольт-Индекс», иногда делая те или иные проекты на основы литиевых аккумуляторов, многие читатели часто критикуют, что литиевые батарейки нельзя паять. Это конечно так, но если паять очень быстро и не нагревать чрезмерно – можно. Входе этой статьи мы постараемся сделать аппарат для контактной сварки конденсаторного типа.

На самом деле в интернете очень много вариантов построения таких аппаратов, но мы остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Все же есть, он предназначен для зарядки конденсатора. Но есть сварочные аппараты, где емкость конденсатора разряжается на месте сварки не напрямую, а через разделительный трансформатор.

Такие аппараты называют трансформаторными.

В отличие от обычных аппаратов контактной сварки, у которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки. Это особенно хорошо для пайки аккумуляторов.

В схеме S3 подключается на массу. В архиве на схеме, все исправлено.

Принцип работы следующий.

Напряжение с сетевого трансформатора выпрямляется двухполупериодным выпрямлителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости.

Если честно, емкости могут отличаться, но важно чтобы конденсаторы имели одинаковое расчетное напряжение.

В момент сварки вся емкость конденсатора разряжается на определенной точке, к которой подключаются съемные контакты. Притом в качестве этих контактов иногда могут быть использованы сами детали, которые нужно сварить вместе.

Моментальный разряд емкости мощных конденсаторов вызывает огромный скачок тока, процесс очень кратковременный, но токи могут доходить до десятков тысяч ампер в зависимости от емкости и напряжения конденсаторной батареи. Кратковременный разряд такой емкости приводит к моментальному плавлению металла под электродами.

Давайте более подробно рассмотрим систему.

Напряжение было выбрано порядка 40 вольт. Такое напряжение полностью безопасно для человека, хотя все зависит от физиологии индивида. Для кого-то и 12 вольт максимум.

Но, во всяком случае, 40 вольт не смертельно. Поскольку аппарат планировался с питанием от сети нужно использовать понижающий трансформатор для зарядки конденсаторов.

Поскольку аппарат планировался с питанием от сети нужно использовать понижающий трансформатор для зарядки конденсаторов.

В нашем случае был использован трансформатор, выдающий на вторичке около 30 вольт при токе в 1.5 ампера, что отлично подходит для наших целей.

После выпрямителей напряжение на конденсаторах будет порядка 40 вольт. Естественно из-за нестабилизированного источника это напряжение может отклоняться в ту или иную сторону в зависимости от напряжения в сети.

В принципе подойдет любой трансформатор мощностью свыше 50 ватт, которое обеспечивает на выходе нужное напряжение. От тока вторичной обмотки будет зависеть время зарядки конденсаторов.

Для ограничения тока заряда конденсатора использован 10 ваттный резистор проволочного типа с сопротивлением 10-15 Ом.

Если же не ограничивать ток заряда, то система будет потреблять колоссальные токи, в следствие чего может сгореть диодный мост.

В аппарате предусмотрен тиристорный замыкатель.

При нажатии слаботочной кнопки сработает мощный тиристор, который разрядит всю емкость конденсаторной батареи, то есть произойдет короткое замыкание. В нашем случает был взят тиристор Т 171-320.

Кратковременный ударный ток в нашей системе может доходить до 4 000 ампер.

Для того, чтобы этот «монстр» сработал нужно подать на управляющий электрод напряжение от 3.5 – 12 вольт. Указанное напряжение можно получить путем использования делителя напряжение на базе двух резисторов на 0.5 -1 ватт. Их подбором в средней точке нужно получить раннее указанное напряжение.

В качестве диодного выпрямителя был использован готовый мост на 10 Ампер, напряжение моста не менее 100 вольт, хотя такие мосты делают на 400 и более вольт. Мост в ходе работы не нагревается, но желательно посадить его на теплоотвод.

Цепочка из резистора, светодиода и стабилитрона представляет собой индикатор заряда конденсаторов и при достижении на них около 40 вольт светодиод загорается, что свидетельствует, о том, что аппарат готов к использованию.

Можно также использовать цифровой вольтметр.

При отсутствии стабилитронов на 40 вольт можно использовать несколько штук меньших номиналов.

Светодиод можно взять любой, а ограничительный резистор 0.25 ватт.

Конденсаторы были взяты с напряжением в 50 вольт – желательно на 63 либо 100 вольт. Общая емкость батареи составила 41 000 мкф.

Конечно можно увеличить емкость конденсатров лишь бы тиристор справился, а увеличение емкости даст возможность варить более крупные детали.

Конденсаторы были запаяны на общую плату, дорожки были дополнительно усилены. Также парралельно к конденсаторам был запаян 5 ваттный резистор на 1.5 кОм. Для разряда последних после выключения прибора. Также была предусмотрена кнопка для экстренного разряда емкости. Здесь принцип тот же – разряд через резистор только в этом случае он низкоомный.

Для запуска тиристора можно использовать абсолютно любой низковольную кнопку.

В первичной цепи трансформатора можно внедрить простой диммер. Это позволит регулировать напряжение на конденсаторах и выбрать оптимальное напряжение для сварки деталей из определенных металлов.

Прикрепленные файлы: СКАЧАТЬ.

Автор: АКА КАСЬЯН

Как сделать аппарат для точечной сварки в домашних условиях с помощью высоковольтного конденсатора

Доступны модели с мощностью 12–24 кДж

Стандартная глубина горловины 18″–24″

Стандартная рама RWMA, размер 2

Многоимпульсная конденсаторная система

Сварочная система компакт-дисков T.

J. Snow имеет 4 независимых батареи конденсаторов — 2 малых и 2 больших — что позволяет высвобождать энергию конденсатора одновременно или каскадно для удаления нежелательного покрытия с помощью предварительного импульса или окончательного отпуска пульс.

J. Snow имеет 4 независимых батареи конденсаторов — 2 малых и 2 больших — что позволяет высвобождать энергию конденсатора одновременно или каскадно для удаления нежелательного покрытия с помощью предварительного импульса или окончательного отпуска пульс.Система быстрой фиксации «Elastomer»

Когда усилие сварки достигает установленного значения, шайба из эластомера сжимается и накапливает энергию. Когда выступ начинает разрушаться, эластомерная шайба линейно высвобождает накопленную энергию и поддерживает необходимое усилие сварки.

Стандартная программируемая сила и контроль силы

Сварочная система T. J. Snow CD оснащена программируемой силой, создаваемой пропорциональным клапаном и контролируемой датчиком силы. Датчик силы позволяет контролировать фактическое усилие на протяжении всего сварного шва, чтобы гарантировать, что надлежащее усилие применяется на всех этапах сварного шва.

Расположение дополнительных шкафов

Шкаф компакт-дисков может располагаться слева или справа от рамы сварочного аппарата или может быть расположен на расстоянии до 10 метров от рамы сварочного аппарата.

Дополнительные конфигурации

Сварочная система T. J. Snow CD доступна в моделях с 2 и 3 головками. Механизмы подачи гаек и деталей также могут быть легко интегрированы в систему.

короткое время сварки

Поскольку в процессе контактной сварки методом CD используется накопленная энергия, а не в традиционных процессах, использующих прямое потребление входной мощности, время сварки короткое – обычно 10 миллисекунд или меньше.

концентрированные сварные швы

В результате короткое время сварки гарантирует, что энергия, необходимая для выполнения сварки, сосредоточена ближе к зоне сварки.

МИНИМАЛЬНАЯ ЗОНА ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ (ЗТВ)

Короткое время сварки обеспечивает минимальную миграцию тепла в область, непосредственно окружающую зону сварки, тем самым ограничивая или практически исключая изменение зернистой структуры (размягчение в ЗТВ) .

ЭНЕРГОСБЕРЕГАЮЩИЙ

Модернизация электроснабжения вашего здания часто не требуется, так как необходимая высокая электроэнергия берется не напрямую из распределительной сети, а из батареи конденсаторов, которая накапливает энергию и перезаряжается между сварными швами.

Как работает сварка CD:

Воспроизвести видео о сварке CD

Процесс сварки сопротивлением CD идеально подходит для быстрых и воспроизводимых процессов массового производства, требующих жестких допусков на размеры. Сварка сопротивлением конденсаторного разряда идеально подходит для выступающих, запрессовываемых и кольцевых выступов диаметром до 4,5 дюймов. Сварные швы с низкой маркировкой могут быть лучше получены из-за небольшой зоны термического влияния, а разнородные металлы, которые часто не могут быть сварены с помощью обычной контактной сварки, могут быть успешно сварены с помощью контактной сварки с емкостным разрядом.

3-х головные конденсационные сварки сварки сварки

Преимущества и преимущества сварки CD

• Мгновенная высокая вторичная тока

• Минимальная зона воздействия на тепло

• Высокая эффективность работы

• Идеально для получения SURFCES

92 • Высокая эксплуатационная эффективность

• Идеальные • Минимальное изменение металлургии обрабатываемой детали

• Минимальная деформация поверхности

• Минимальное разбрызгивание

• Не требуется модернизация системы электропитания (при наличии трехфазного первичного питания)

• Долгий срок службы электрода (обычно не требует охлаждения из-за низкого теплового воздействия)

• Обширный мониторинг процесса

• Низкое техническое обслуживание оборудования

• Эффективное решение для сварки разнородных материалов

• Отличные результаты возможны при рельефной сварке материалы, закаленные прессованием и горячештампованные (22Mnb5)

• Сбор данных и мониторинг стандартны для всех моделей

• Системы доступны в моделях с 2 и 3 головками

• Устройство подачи гаек и деталей может быть легко интегрировано.

Сварка сопротивлением конденсаторному разряду идеально подходит для серийного производства продукции в автомобильной, бытовой, электротехнической отраслях и т.д.

Сбор и анализ данных

Контроллер имеет обширную систему сбора данных, способную хранить 100 000 записей, состоящих из графиков, важных параметров и полной программы сварки.

Сбор данных ключевых категорий в режиме реального времени

Текущий

Рабочий объем

Сопротивление

Сварочная система Glamatronic 60 кДж CD

CD Возможности для прототипирования

- Сварочная система Glamatronic 60 кДж CD

- Способность производить 300 000 вторичных ампер при сварочном усилии 120 кН

- 6 кДж, 10 кДж, 45 кДж Сварочные системы CD

- Полная металлографическая лаборатория для анализа образцов клиентов

- 10 000 Прибор для испытаний на растяжение

- 2 штатных инженера-сварщика для оказания помощи Министерству энергетики и разработке процессов

Отправьте нам образцы деталей для оценки в нашей лаборатории!

Примеры применения точечной сварки CD

Системы контактной сварки CD

Чтобы узнать больше о сварке сопротивлением конденсаторному разряду или получить помощь в выборе размера машины для вашего применения, свяжитесь с нами!

Конденсаторно-разрядная микроустановка для точечной сварки с открытым исходным кодом хобби-конструкция

Устройство, которое может быть полезным для различных любителей, представляет собой микроустановку для точечной сварки, работающую от разряда большого конденсатора. Профессиональные устройства такого рода

(Powerstream, MTI Microwelding, Spotco, MacGregor и т. д.)

довольно дороги, поэтому здесь имеет смысл самодельная конструкция, если вам нравится, например. ремонтировать

аккумуляторные батареи самостоятельно.

Профессиональные устройства такого рода

(Powerstream, MTI Microwelding, Spotco, MacGregor и т. д.)

довольно дороги, поэтому здесь имеет смысл самодельная конструкция, если вам нравится, например. ремонтировать

аккумуляторные батареи самостоятельно.

Точечная сварка сопротивлением может показаться тривиальной на первый взгляд, однако я могу только посоветовать вам забыть о простых

конструкции на основе тиристора, которые вы можете найти в Интернете. Синхронизация импульса(ов) важна для получения хороших и воспроизводимых результатов.

полученные результаты. Если сбрасывать всю энергию конденсатора сразу через тиристор, то либо ее будет слишком мало и соединение