Процессы приварки метизов —

Технологии приварки крепежа

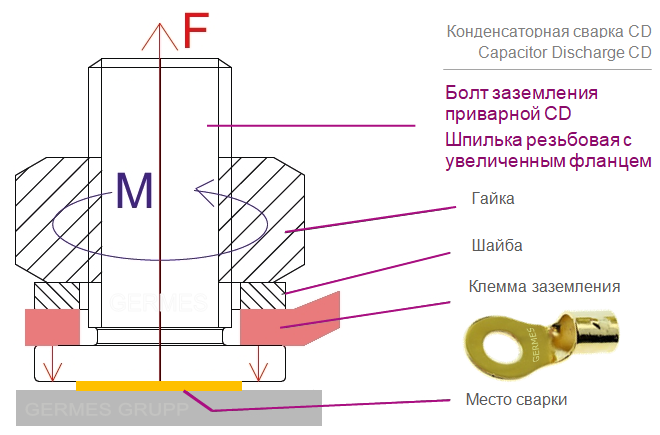

- Приварка шпилек разрядом конденсатора (конденсаторная сварка) — CD.

Контактный способ приварки

В этом методе сварки, энергия, накопленная в конденсаторной батарее разряжается сквозь контактный кончик сварочного метиза в пределах чрезвычайно короткого времени 1-3 MS (0.001-0.003 секунд.). Применение защитного газа или керамических наконечников-колец не требуется.

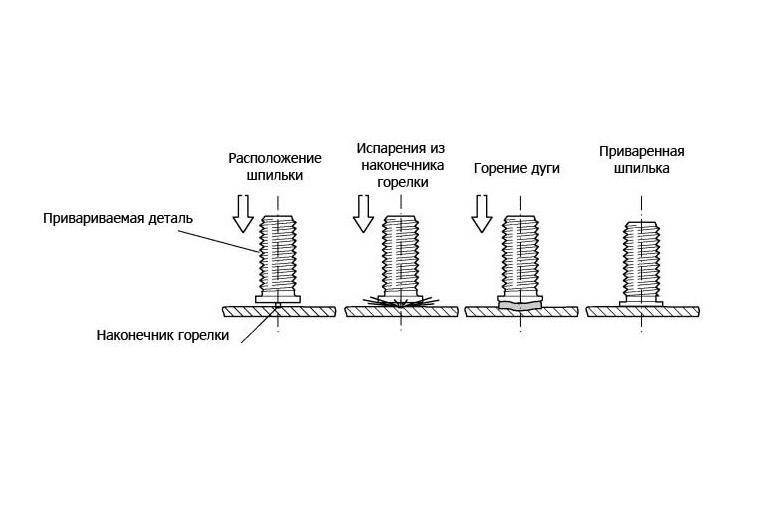

| Кончик метиза касается обрабатываемой детали. | Включается конденсаторный разряд. Зажженная дуга расплавляет контактные зоны метиза и рабочей поверхности детали. | Метиз погружается в расплавленный сварочной дугой объем металла. Материал укрепляется и метиз приваривается. |

Вследствие чрезвычайно малой глубины проникновения, приблизительно 0.1 мм, этот метод, главным образом, используется для приварки шпилек на тонкостенных тонколистовых металлах с минимальной толщиной 0.

- Приварка шпилек электрической дугой с коротким технологическим циклом — SC.

Этот метод сварки является одним из видов дуговой сварки метизов, где сварочный выпрямитель обеспечивает ток непрерывной сварки в очень короткий интервал времени, который может быть также настроен относительно времени и силы тока. Время сварки составляет 0.003 — 0.5 секунды. Керамические кольца и газ не требуются.

| Кончик метиза касается обрабатываемой детали. | Включается дуговой разряд, метиз поднимается над обрабатываемой деталью. | Метиз погружается в расплавленный сварочной дугой объем металла. Материал укрепляется и метиз приваривается. Материал укрепляется и метиз приваривается. |

Приварка шпилек дугой с коротким производственным циклом — вариант дуговой приварки шпилек. Вследствие небольшой глубины проплавления, приблизительно 0.4 мм, этот метод может даже быть применен на тонколистовые металлы с минимальной толщиной 0.6 мм. При правильной настройке параметров сварки, этот метод сварки гарантирует особенное качество, единообразные и воспроизводимые сварные соединения метизов. Сварочные швы тестируются в соответствии со стандартом DVS лист 0904 «Практическое применение». Не смотря на применение дуговой сварки и в следствии очень короткого времени цикла керамические кольца не требуются. Применение этого метода сварки очень успешно, например: в заземлении, в приборостроении, судостроении, в металлоконструкций, машиностроении, разработке и судостроении, строительстве зданий, конструкторских разработках гражданского строительства, моторостроении, в конструкциях атомных электростанций, тепловых и водонапорных станций, в приборостроении, в проведении изоляционных работ, в железобетонных конструкциях и т.

- Приварка шпилек электрической дугой — ARC.

В этом методе сварки, сварочный выпрямитель служит как источник энергии и обеспечивает ток непрерывной сварки, который может быть настроен относительно времени и силы тока. Время сварки составляет 0.1 — 2.0 секунды. Керамические наконечники-кольца обычно используются как ограничители границ объема сварки.

| Кончик метиза касается обрабатываемой детали. | Включается дуговой разряд, метиз поднимается над обрабатываемой деталью. | Метиз погружается в расплавленный сварочной дугой объем металла.Материал укрепляется и метиз приваривается. |

Вследствие увеличенной глубины проникновения приблизительно от 1-3 мм, этот метод главным образом используется для обрабатываемых деталей с минимальной толщиной 2 мм. Этот метод сварки вырабатывает высококачественные сварные соединения и особенно соответствует ситуациям, когда предъявляются высокие требования к качеству сварки и высокой прочности соединения для силовых нагрузок, в соответствии с правилами безопасности. Применение этого метода сварки очень успешно, например: в разработке и изготовлении металлоконструкций, машиностроении, разработке и судостроении, строительстве зданий, конструкторских разработках гражданского строительства, моторостроении, в конструкциях атомных электростанций, тепловых и водонапорных станций, в приборостроении, в проведении изоляционных работ, в железобетонных конструкциях и т.д.

Применение этого метода сварки очень успешно, например: в разработке и изготовлении металлоконструкций, машиностроении, разработке и судостроении, строительстве зданий, конструкторских разработках гражданского строительства, моторостроении, в конструкциях атомных электростанций, тепловых и водонапорных станций, в приборостроении, в проведении изоляционных работ, в железобетонных конструкциях и т.д.

- Приварка шпилек в радиально-симметричном магнитном поле — SRM.

Радиально — симметричное магнитное поле для приварки крепежа предназначено для сварки метизов до М16. Минимальная толщина листового металла рабочей детали 1 мм; рекомендуемое соотношение минимальной толщины обрабатываемой детали и диаметра сварочного метиза 1:10. Так же позволяет приваривать гайки на перфорированные и сплошные поверхности. В первую очередь процесс разрабатывался для судостроения, машиностроения и приборостроения, но его уникальные возможности оказались востребованы в самом широком спектре производственных направлений. Эта технология не заменима там, где предьявляются повышенные требования к коррозиоустойчивости и долговечности сварных соединений. За счет получаемого «плоского» профиля свароного шва и уменьшенного теплового воздействия на рабочие материалы область зоны сварки максимально сокращена и фактически близка диаметру привариваемого метиза. Это также позволяет избежать изменения структуры металла по всей глубине рабочей толщины детали, даже тонкостенной, которое происходит при обычной «стандартной» приварке метизов. В первую очередь процесс разрабатывался для судостроения, машиностроения и приборостроения, но его уникальные возможности оказались востребованы в самом широком спектре производственных направлений.

Эта технология не заменима там, где предьявляются повышенные требования к коррозиоустойчивости и долговечности сварных соединений. За счет получаемого «плоского» профиля свароного шва и уменьшенного теплового воздействия на рабочие материалы область зоны сварки максимально сокращена и фактически близка диаметру привариваемого метиза. Это также позволяет избежать изменения структуры металла по всей глубине рабочей толщины детали, даже тонкостенной, которое происходит при обычной «стандартной» приварке метизов. В первую очередь процесс разрабатывался для судостроения, машиностроения и приборостроения, но его уникальные возможности оказались востребованы в самом широком спектре производственных направлений.

- Приварка шпилек с помощью лазера.

В этом сварочном процессе, который разработан и запатентован компанией Heinz Soyer ® Bolzenschweisstechnik GmbH и позволяет приваривать метизы и трубные изделия с помощью лазера на автоматических установках CNC.

Сравнение процессов приварки шпилек

| Процесс приварки | Конденсаторная сварка (CD) | Дуговая приварка (ARC) | Дуговая приварка с коротким циклом (SC) | Процесс SRM |

| Диапазон сварки | М2 — М12 | М5 — М24 | М3 — М12 | М6 — М16 |

| Минимальная толщина | 0,55 | 1,00 (2,00) | 0,7 | 0,6 |

| Глубина провара от, мм | 0,1 | 0,8 (1,0) | 0,4 (0,6) | 0,2 (0,5) |

| Соотношение диаметра | 1/10 | 1/4 (1/6) | 1/6 (1/8) | 1/10 |

| Максимальная толщина | не лимитируется | не лимитируется | не лимитируется | не лимитируется |

| материалы для процесса | не требуются | кер. кольца или газ кольца или газ | не требуются | газ (техническая смесь) |

| Свариваемые материалы | сталь, нержавеющая сталь, алюминий, латунь (другие материалы — по запросу) | сталь, огнеупорные стали, нержавеющие стали (алюминий и латунь — для отдельных процессов) | сталь, нержавеющая сталь, алюминий, латунь (другие материалы — по запросу) | сталь, нержавеющая сталь, алюминий, латунь (другие материалы — по запросу) |

| Свариваемые материалы | сталь, нержавеющая сталь, алюминий, латунь (другие материалы — по запросу) | сталь, огнеупорные стали, нержавеющие стали (алюминий и латунь — для отдельных процессов) | сталь, нержавеющая сталь, алюминий, латунь (другие материалы — по запросу) | сталь, нержавеющая сталь, алюминий, латунь (другие материалы — по запросу) |

| Возможность автоматизации процесса | Автоматизация возможна | Автоматизация возможна | Автоматизация возможна | Автоматизация возможна |

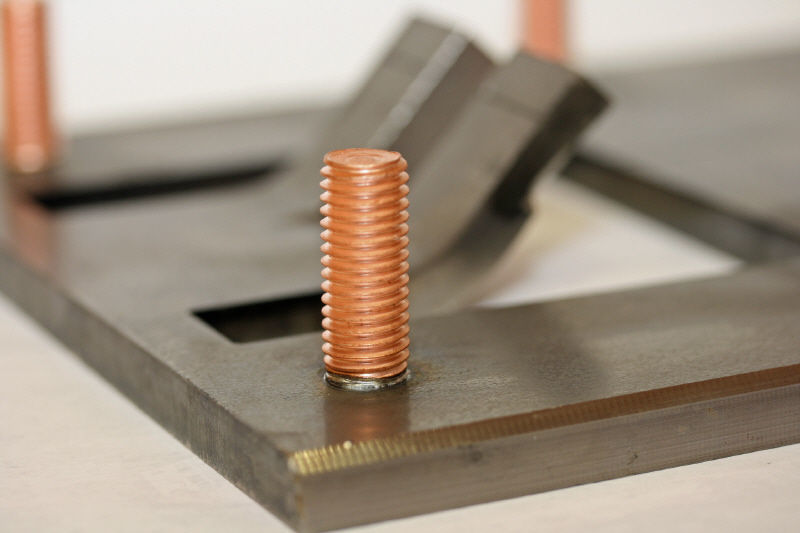

ШПИЛЬКА ПРИВАРНАЯ РЕЗЬБОВАЯ ГОСТ 55738 2013

ШПИЛЬКА ПРИВАРНАЯ РЕЗЬБОВАЯ ГОСТ 55738 2013

Согласно ГОСТ Р 55738 2013, который вы можете купить в компании Арматон, шпилька является распространенным типом крепежа, который широко используется в строительной и машиностроительной промышленности.

ГОСТ Р 55738 2013, 13918: 2008 является модификацией общего международного стандарта, регулирует условия изготовления шпилек, а также керамических колец для их сварки. Из-за модификации стандарты различаются по структуре и техническим характеристикам.

Стандарт применим к сварным металлическим шпилькам для разных целей и керамическим кольцам для сварки шпилек. Эти нормы регламентируют:

* Критерии оценки пригодности шпилек по механическим свойствам, материалам, размерам, способам контроля, объемам и ГОСТ Р 55738 2013.

* Технические требования к изготовлению керамических сварочных колец для шпилек, а также самих шпилек.

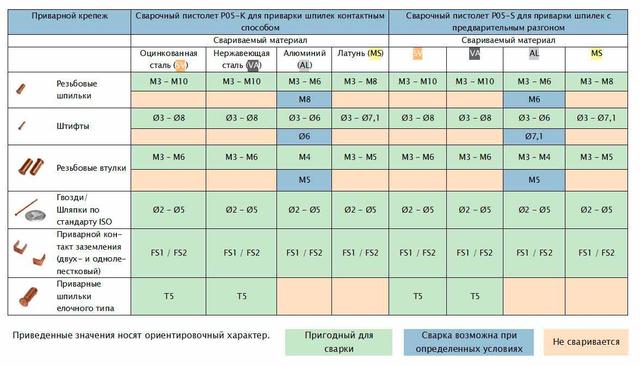

Приварной крепеж представляет собой крепежные изделия (шпильки, втулки, гайки) с внутренней или наружной резьбой, которые привариваются (пристреливаются) в предварительно размеченные места на листовых заготовках с помощью конденсаторной сварки или дуговой сварки с коротким циклом. Шпильки и втулки привариваются за счет расплавления головки на шляпке крепежного элемента. Такой крепеж относится к нестандартизированным изделиям. Основные сферы применения приварного крепежа:

Такой крепеж относится к нестандартизированным изделиям. Основные сферы применения приварного крепежа:

- производство корпусного оборудования,

- приварка гвоздей для фиксации теплоизоляции в строительстве.

Такие крепежные изделия, как правило, покупают вместе со сварочным оборудованием.

Основная сфера применения технологии приваривания шпилек и приварных втулок конденсаторной сваркой:

- лабораторное и медицинское оборудование,

- производство пищевого оборудования,

- обработка листового металла,

- приборостроение и производство электротехнических шкафов.

Преимущества приварки крепежных элементов:

- При высокой производительности сварочного аппарата процесс приварки становится автоматизированным.

- На лицевой стороне изделия не остается следов.

- Надежность крепления.

Виды процессов приварки

- CD — Конденсаторная сварка крепежных изделий с контактным поджигом.

- ISO — Конденсаторная (HVAC) и дуговая (FRI) сварка для изоляции.

- Дуговая сварка — ARC.

- SC — Кратковременная контактно-дуговая сварка.

- Технология MARC — технология приваривания гаек и втулок магнитным полем.

Лист металла не подвергается деформации или обесцвечиванию с обратной стороны, даже если он имеет гальваническое покрытие или заламинирован пластиком.

Приварные крепежные элементы как правило привариваются к листам металла толщиной до 6 мм. Приваренный элемент остывает в течение минуты и использовать данное соединение можно практически сразу после процесса приварки.

Самые ходовые размеры приварных шпилек:

- Диаметр от М3 до М6.

- Длина 8-20 мм.

| Материал | Длина | Резьба | Артикул | Цена/евро 1000 шт (от 50000шт.) | Цена/евро 1000 шт (до 10000 шт.) | Цена/евро 1000 шт (от 10000 до 50000 шт.) | |

1. 4301/03 4301/03 | 6 | М3 | 12-03-006 | 13.17 | 16.2 | 14.58 | |

| 1.4301/03 | 8 | М3 | 12-03-008 | 15.38 | 18.93 | 17.03 | |

| 1.4301/03 | 10 | М3 | 12-03-010 | 17.61 | 21.68 | 19.51 | |

| 1.4301/03 | 12 | М3 | 12-03-012 | 21.01 | 25.86 | 23.27 | |

| 1.4301/03 | 15 | M3 | 12-03-015 | 24.47 | 30.12 | 27.11 | |

| 1.4301/03 | 16 | M3 | 12-03-016 | 25.5 | 31.4 | 28.26 | |

| 1.4301/03 | 20 | M3 | 12-03-020 | 29.7 | 26.57 | 32.91 | |

| 1.4301/03 | 25 | M3 | 12-03-025 | 35.47 | 43.67 | 39.3 | |

| 1.4301/03 | 30 | M3 | 12-03-030 | 41.23 | 50.76 | 45.68 | |

1. 4301/03 4301/03 | 6 | М4 | 12-04-006 | 17.35 | 21.37 | 19.23 | |

| 1.4301/03 | 8 | М4 | 12-04-008 | 20.32 | 25.03 | 22.52 | |

| 1.4301/03 | 10 | М4 | 12-04-010 | 23.25 | 28.62 | 25.76 | |

| 1.4301/03 | 12 | М4 | 12-04-012 | 26 | 32 | 28.81 | |

| 1.4301/03 | 15 | М4 | 12-04-015 | 31.17 | 38.37 | 34.53 | |

| 1.4301/03 | 16 | М4 | 12-04-016 | 32.85 | 40.45 | 36.4 | |

| 1.4301/03 | 20 | М4 | 12-04-020 | 38.79 | 47.75 | 42.98 | |

| 1.4301/03 | 25 | М4 | 12-04-025 | 46.99 | 57.86 | 52.07 | |

| 1.4301/03 | 30 | М4 | 12-04-030 | 54.14 | 66.66 | 60 | |

1. 4301/03 4301/03 | 35 | М4 | 12-04-035 | 62.35 | 76.77 | 69.09 | |

| 1.4301/03 | 40 | М4 | 12-04-040 | 69.77 | 85.89 | 77.3 | |

| 1.4301/03 | 6 | М5 | 12-05-006 | 31.54 | 38.84 | 34.95 | |

| 1.4301/03 | 8 | М5 | 12-05-008 | 24.55 | 30.21 | 27.18 | |

| 1.4301/03 | 10 | М5 | 12-05-010 | 28.46 | 35.03 | 31.53 | |

| 1.4301/03 | 45 | М5 | 12-05-045 | 96.61 | цена по запросу | 107.04 | |

| 1.4301/03 | 12 | М5 | 12-05-012 | 34.16 | 42.06 | 37.85 | |

| 1.4301/03 | 15 | М5 | 12-05-015 | 42.9 | 52.83 | 47.53 | |

| 1.4301/03 | 16 | М5 | 12-05-016 | 44.17 | 54.37 | 48. 95 95 | |

| 1.4301/03 | 20 | М5 | 12-05-020 | 52.39 | 64.49 | 58.04 | |

| 1.4301/03 | 25 | М5 | 12-05-025 | 62.65 | 77.14 | 69.43 | |

| 1.4301/03 | 30 | М5 | 12-05-030 | 73.34 | 90.29 | 81.26 | |

| 1.4301/03 | 35 | М5 | 12-05-035 | 83.25 | 102.5 | 92.24 | |

| 1.4301/03 | 40 | М5 | 12-05-040 | 89 | 109.57 | 98.62 | |

| 1.4301/03 | 8 | М6 | 12-06-008 | 33.43 | 43.45 | 39.11 | |

| 1.4301/03 | 10 | М6 | 12-06-010 | 37.46 | 48.69 | 43.8 | |

| 1.4301/03 | 45 | М6 | 12-06-045 | 141.87 | цена по запросу | 165.92 | |

| 1.4301/03 | 12 | М6 | 12-06-012 | 42. 42 42 | 55.14 | 49.63 | |

| 1.4301/03 | 50 | М6 | 12-06-050 | 144.91 | цена по запросу | 169.48 | |

| 1.4301/03 | 55 | М6 | 12-06-055 | 150.57 | цена по запросу | 176.1 | |

| 1.4301/03 | 15 | М6 | 12-06-015 | 51.5 | 66.92 | 60.23 | |

| 1.4301/03 | 16 | М6 | 12-06-016 | 54.59 | 70.96 | 63.87 | |

| 1.4301/03 | 20 | М6 | 12-06-020 | 65.54 | 85.18 | 76.66 | |

| 1.4301/03 | 25 | М6 | 12-06-025 | 81.38 | 105.75 | 95.18 | |

| 1.4301/03 | 30 | М6 | 12-06-030 | 95.92 | 124.66 | 112.2 | |

| 1.4301/03 | 35 | М6 | 12-06-035 | 111.72 | 145.18 | 130.67 | |

| 1.4301/03 | 40 | М6 | 12-06-040 | 126. 12 12 | 163.9 | 147.5 | |

| 1.4301/03 | 10 | М8 | 12-08-010 | 96.68 | 119.03 | 107.13 | |

| 1.4301/03 | 12 | М8 | 12-08-012 | 106.17 | 130.3 | 117.27 | |

| 1.4301/03 | 15 | М8 | 12-08-015 | 114.15 | 140.53 | 126.48 | |

| 1.4301/03 | 16 | М8 | 12-08-016 | 116.78 | 143.77 | 129.4 | |

| 1.4301/03 | 55 | М8 | 12-08-055 | 227.99 | цена по запросу | 258.04 | |

| 1.4301/03 | 25 | М8 | 12-08-025 | 140.49 | 182.58 | 164.31 | |

| 1.4301/03 | 30 | М8 | 12-08-030 | 154.55 | 200.84 | 180.76 | |

| 1.4301/03 | 35 | М8 | 12-08-035 | 166.57 | 216.46 | 194.82 | |

| 1.4301/03 | 40 | М8 | 12-08-040 | 179. 3 3 | 233 | 209.7 | |

| 1.4301/03 | 45 | М8 | 12-08-045 | 186.35 | 242.18 | 217.97 | |

| 1.4301/03 | 60 | М8 | 12-08-060 | 243.99 | цена по запросу | 276.16 | |

| 1.4301/03 | 20 | М8 | 12-08-020 | 123.7 | 160.75 | 144.69 | |

| 1.4301/03 | 50 | М8 | 12-08-050 | 201.67 | 262.08 | 235.88 | |

| 1.4301/03 | 20 | М10 | 12-10-020 | 342.19 | 421.29 | 379.15 | |

| 1.4301/03 | 30 | М10 | 12-10-030 | 492.47 | 606.3 | 545.67 | |

| 1.4301/03 | 40 | М10 | 12-10-040 | 645.69 | 794.94 | 715.46 |

Точечная сварка в домашней мастерской

Разновидности и классификация сварки

Сварка — процесс получения неразъемного соединения деталей за счет образования межатомных связей в сварном шве. Такие связи возникают под влиянием местного или общего нагрева свариваемых деталей, либо под влиянием пластической деформации, либо того и другого.

Такие связи возникают под влиянием местного или общего нагрева свариваемых деталей, либо под влиянием пластической деформации, либо того и другого.

Сварку чаще всего применяют для соединения металлов и их сплавов, для соединения термопластов и даже в медицине. Но сварка живых тканей выходит за рамки этой статьи. Поэтому кратко рассмотрим только те виды сварки, применяемые в технологии .

Современное развитие сварочной техники таково, что позволяет производить сварку не только в производственных условиях, но и на открытом воздухе и даже под водой. В последние годы сварка в качестве эксперимента уже проводилась в космосе.

Для производства сварочных работ используются различные виды энергии. Прежде всего, это электрическая дуга или пламя газовой горелки. Более экзотическими источниками являются ультразвук, лазерное излучение, электронный луч, а также сварка трением.

Все сварочные работы связаны с повышенной пожароопасностью, загазованностью вредными газами, ультрафиолетовым излучением, да и просто риском поражения электрическим током. Поэтому проведение сварочных работ требует строгого соблюдения техники безопасности.

Поэтому проведение сварочных работ требует строгого соблюдения техники безопасности.

Все способы сварки в зависимости от вида энергии и технологии ее использования подразделяются на три основных класса: термический класс, термомеханический класс и механический класс.

Сварка термического класса осуществляется плавлением за счет использования тепловой энергии. Это в основном широко известно

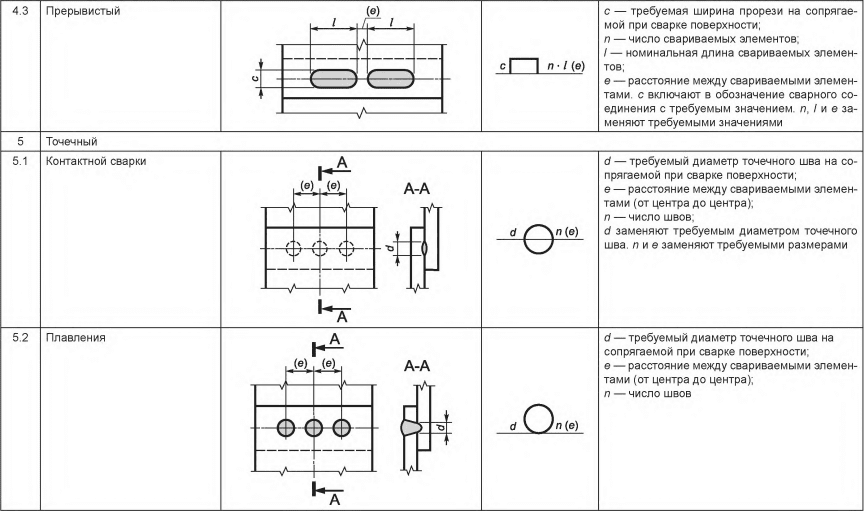

Точечная сварка

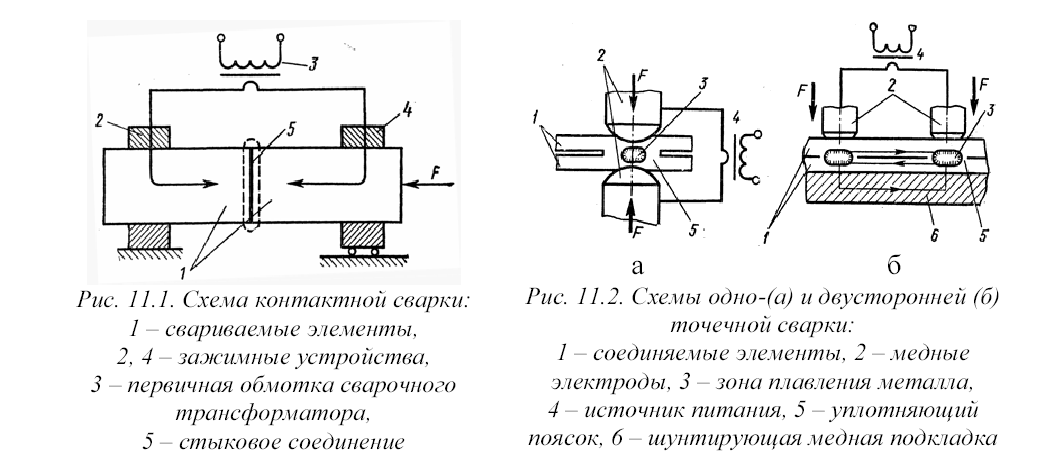

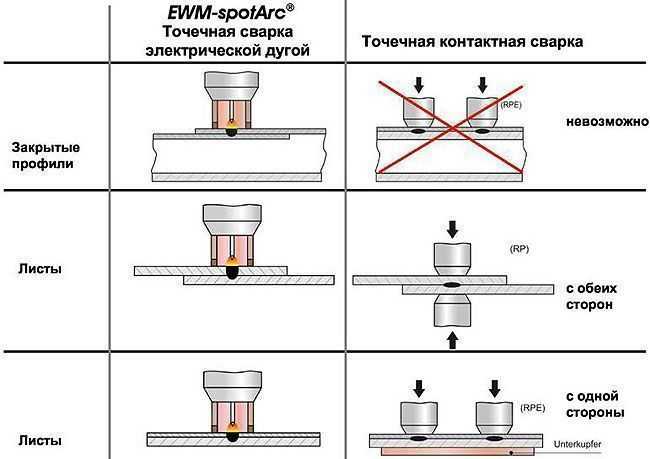

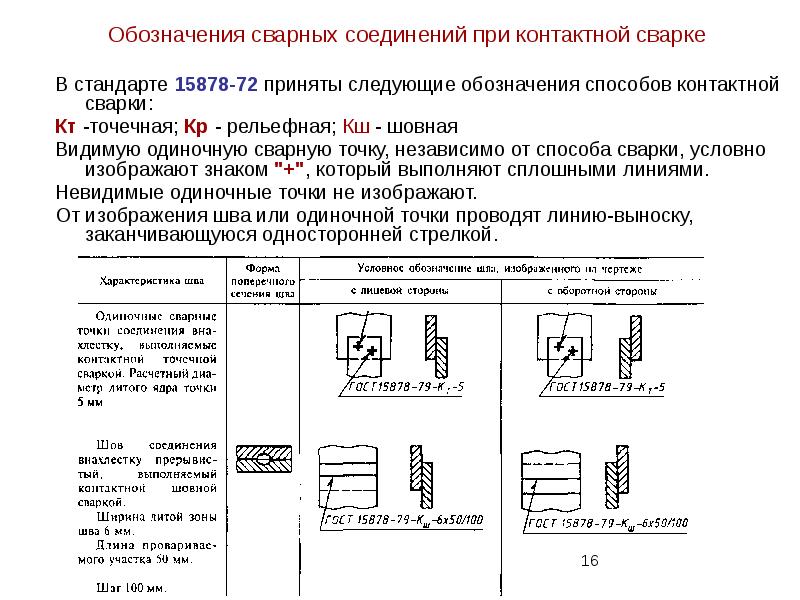

Точечная сварка относится к категории так называемой контактной сварки. Помимо нее сюда же относится стыковая и шовная сварка. В условиях домашней мастерской последние два вида реализовать практически невозможно, так как техника слишком сложна для повторения в кустарных условиях. Поэтому дальше только точечная сварка .

Поэтому дальше только точечная сварка .

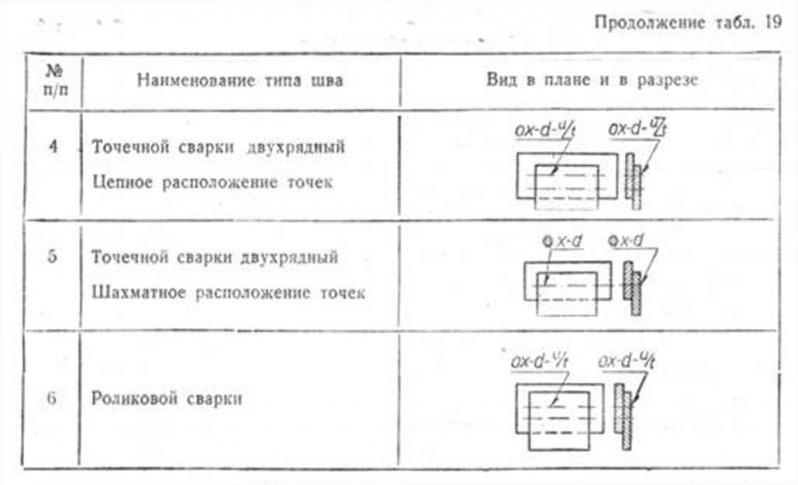

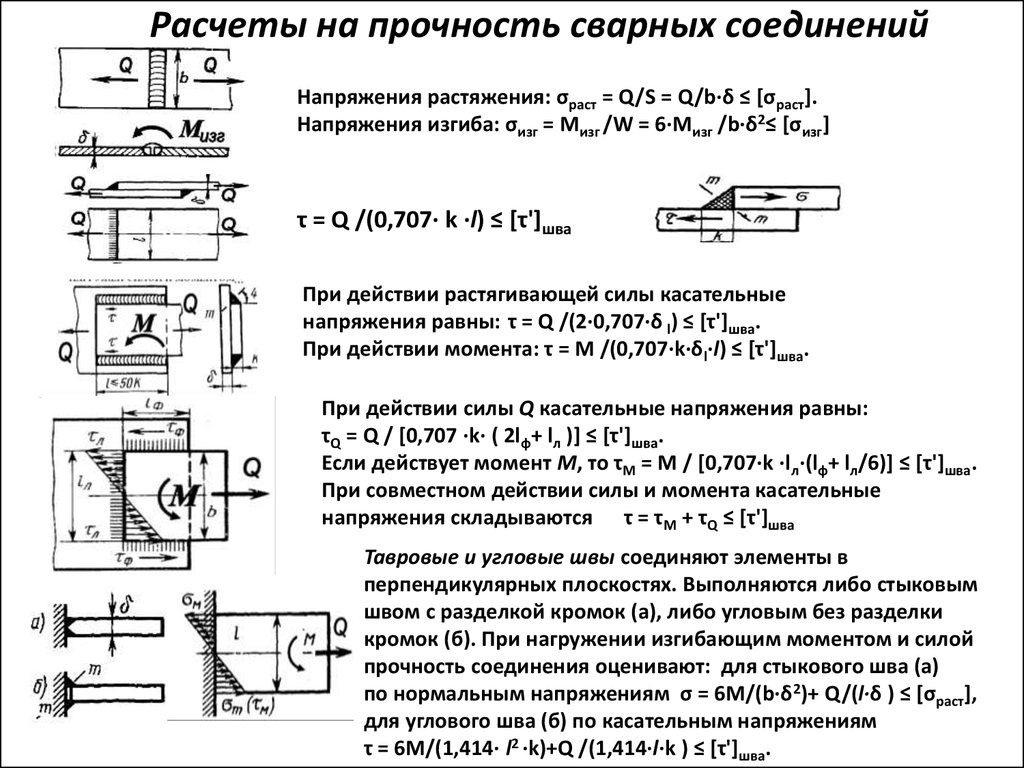

По приведенной выше классификации точечная сварка относится к термомеханическому классу. Процесс сварки состоит из нескольких этапов. Сначала свариваемые детали, предварительно совмещенные в нужном положении, помещаются между электродами сварочного аппарата и прижимаются друг к другу. Затем их нагревают до состояния пластичности и последующей совместной пластической деформации. При использовании автоматического оборудования в промышленных условиях достигается частота сварки 600 точек в минуту.

Технология кратковременной точечной сварки

Нагрев деталей осуществляется подачей кратковременного импульса сварочного тока. Длительность импульса варьируется в пределах 0,01…0,1 сек в зависимости от условий сварки. Этот кратковременный импульс обеспечивает расплавление металла в зоне электродов и образование общего жидкого ядра для обеих частей. После снятия импульса тока компоненты некоторое время выдерживают под давлением для охлаждения и кристаллизации расплавленного ядра.

Прижатие деталей в момент сварочного импульса обеспечивает формирование вокруг расплавленного ядра уплотнительной ленты, препятствующей выплескиванию расплава из зоны сварки. Поэтому дополнительных мер по защите места сварки не требуется.

Сила сжатия электродов должна сниматься с определенной задержкой после окончания сварочного импульса, что обеспечивает условия для лучшей кристаллизации расплавленного металла. В ряде случаев на завершающем этапе рекомендуется увеличить усилие прижима деталей, что обеспечивает проковку металла и устранение неоднородностей внутри сварного шва.

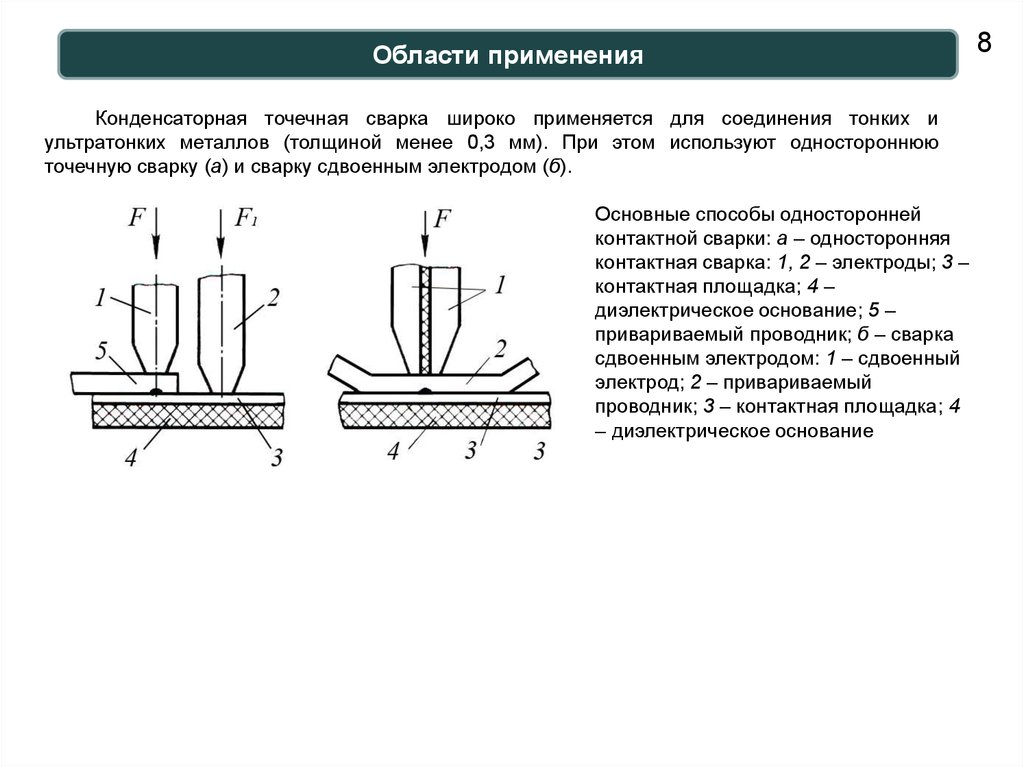

Следует отметить, что для получения качественного сварного шва свариваемые поверхности должны быть предварительно подготовлены, в частности, очищены от толстых окисных пленок или просто ржавчины. Для сварки тонких листов достаточно, до 1…1,5 мм, так называемой конденсаторной сварки .

Конденсаторы постоянно заряжаются достаточно малым током, потребляя ничтожную мощность. В момент сварки конденсаторы разряжаются через свариваемые детали, обеспечивая необходимый режим сварки.

В момент сварки конденсаторы разряжаются через свариваемые детали, обеспечивая необходимый режим сварки.

Применяются для сварки миниатюрных и сверхминиатюрных деталей в приборостроении, электронной и радиотехнической промышленности. При этом возможна сварка как черных, так и цветных металлов, и даже в различных сочетаниях.

Преимущества и недостатки точечной сварки

Как и все в мире, точечная сварка имеет свои преимущества и недостатки. В первую очередь к преимуществам можно отнести высокую экономичность, механическую прочность точечных сварных швов и возможность автоматизации сварочных процессов. Недостатком является недостаточная герметичность сварных швов.

Самодельные конструкции аппаратов точечной сварки

В условиях домашней мастерской точечная сварка может быть просто необходима, поэтому разработано множество устройств, пригодных для самостоятельного изготовления в домашних условиях. Краткое описание некоторых из них будет дано ниже.

Одна из первых конструкций аппарата для точечной сварки описана в журнале РАДИО N 12, 1978 г. с. 47-48. Принципиальная схема аппарата представлена на рисунке 1.

Рисунок 1. Схема аппарата точечной сварки

Такой аппарат не отличается повышенной мощностью, с его помощью можно сваривать листовой металл толщиной до 0,2 мм или стальную проволоку диаметром до 0,3 мм. При таких параметрах вполне возможна сварка термопар, а также приварка тонких деталей из фольги к массивным стальным подложкам.

Одно из возможных применений – приварка тонких листов фольги с предварительно приклеенными тензорезисторами к испытуемым деталям. В связи с тем, что свариваемые детали имеют небольшие размеры, усилие прижима при сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Зажим деталей осуществляется вручную.

Схема сварочного аппарата довольно проста. Его основное назначение – создание сварочного импульса необходимой длительности, что обеспечивает различные режимы сварки.

Основным узлом аппарата является сварочный трансформатор Т2. К его вторичной обмотке (по схеме верхнего конца) присоединяется сварочный электрод с помощью многожильного гибкого кабеля, а к нижнему концу — более массивная свариваемая часть. Соединение должно быть достаточно надежным.

Сварочный трансформатор подключается к сети через выпрямительный мост V5…V8. Тиристор V9входит в другую диагональ этого моста; при его размыкании сетевое напряжение через выпрямительный мост подается на первичную обмотку трансформатора Т2. Управление тиристором осуществляется с помощью кнопки S3 «Импульс», расположенной на рукоятке сварочного пистолета.

При подключении к сети от вспомогательного источника сразу заряжается конденсатор С1. Вспомогательный источник состоит из трансформатора Т1 и выпрямительного моста V1…V4. Если теперь нажать кнопку S3 «Импульс», то конденсатор С1 через его замкнутый контакт и резистор R1 разрядится через участок управляющего электрода — катода тиристора V9, что приведет к открытию последнего.

Открывшийся тиристор закроет диагональ моста V5…V9 (постоянный ток), что приведет к включению сварочного трансформатора Т1. Тиристор будет открыт до тех пор, пока не разрядится конденсатор С1. Время разряда конденсатора, а значит и время импульса сварочного тока, можно регулировать переменным резистором R1.

Для подготовки следующего сварочного импульса кнопку «Импульс» нужно кратковременно отпустить, чтобы конденсатор С1 зарядился. Следующий импульс будет сгенерирован повторным нажатием кнопки: весь процесс будет повторяться, как описано выше.

В качестве трансформатора Т1 подойдет любой маломощный (5…10Вт) с выходным напряжением на III обмотке около 15В. Обмотка II используется для подсветки, ее напряжение 5…6В. При указанных на схеме номиналах С1 и R1 максимальная длительность сварочного импульса составляет около 0,1 сек, что обеспечивает сварочный ток 300…500 А, что вполне достаточно для сварки упомянутых выше малогабаритных деталей.

Трансформатор Т2 изготовлен на железе Ш50. Толщина набора 70 мм, первичная обмотка намотана проводом ПЭВ-2 0,8 и содержит 300 витков. Вторичная обмотка намотана сразу в два провода и содержит 10 витков. Провод вторичной обмотки многожильный диаметром 4 мм. Также можно использовать покрышку сечением не менее 20 кв.мм.

Толщина набора 70 мм, первичная обмотка намотана проводом ПЭВ-2 0,8 и содержит 300 витков. Вторичная обмотка намотана сразу в два провода и содержит 10 витков. Провод вторичной обмотки многожильный диаметром 4 мм. Также можно использовать покрышку сечением не менее 20 кв.мм.

Вполне возможно заменить тиристор ПТЛ-50 на КУ202 с буквами К, Л, М, Н. Причем конденсатор С1 придется увеличить до 2000 мкФ. Вот только надежность устройства при такой замене может несколько снизиться.

Более мощный аппарат точечной сварки

Описанный выше аппарат можно назвать аппаратом микросварки . Схема более мощного аппарата показана на рисунке 2.

Рисунок 2. Принципиальная схема аппарата точечной сварки

При ближайшем рассмотрении нетрудно заметить, что он конструктивно очень похож на предыдущий и содержит те же компоненты, а именно: сварочный трансформатор, полупроводниковый тиристорный ключ и устройство задержки времени, обеспечивающее необходимую длительность сварочного импульса.

Данная схема позволяет сваривать листовой металл толщиной до 1 мм, а также проволоку диаметром до 4 мм. Это увеличение мощности по сравнению с предыдущей схемой достигается за счет применения более мощного сварочного трансформатора.

Общая схема аппарата представлена на рисунке 2а. Первичная обмотка сварочного трансформатора Т2 подключается к сети через бесконтактный тиристорный контактор типа МТТ4К. Постоянный ток такого пускателя 80 А, обратное напряжение 800 В. Его внутреннее устройство показано на рисунке 2в.

Схема модуля достаточно проста и содержит два тиристора, включенных встречно-параллельно, два диода и резистор. Контакты 1 и 3 переключают нагрузку, а контакты 4 и 5 замкнуты. В нашем случае они замыкаются с помощью контактной группы реле К1. Для защиты от внештатных ситуаций в цепи имеется автоматический выключатель АВ1.

Реле времени в сборе на трансформаторе Тр1, диодном мосту КЦ402, электролитических конденсаторах С1. ..С6, реле К1 и коммутирующих переключателях и кнопках. В показанном на схеме положении при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

..С6, реле К1 и коммутирующих переключателях и кнопках. В показанном на схеме положении при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

Конденсаторы подключаются к диодному мосту с помощью переключателя П2К с независимой фиксацией, что позволяет подключать разное количество конденсаторов и тем самым управлять выдержкой времени. Резистор R1 установлен в цепи заряда конденсаторов, его назначение — ограничение зарядного тока конденсаторов в начальный момент заряда. Это позволяет увеличить срок службы конденсаторов. Зарядка конденсаторов осуществляется через нормально замкнутый контакт на кнопке КН1.

При нажатии на кнопку КН1 замыкается нормально — разомкнутый контакт, соединяющий реле К1 с времязадающими конденсаторами. Нормально — замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 напрямую к выпрямительному мосту.

Реле срабатывает, замыкает своими контактами управляющие контакты тиристорного реле, которое включает сварочный трансформатор. После разряда конденсаторов реле выключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 нужно отпустить.

После разряда конденсаторов реле выключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 нужно отпустить.

Для точного подбора длительности импульса используется переменный резистор R2. В качестве реле К1 подходит геркон типа РЭС42, РЭС43 или им подобные с напряжением срабатывания 15…20 В. Причем, чем меньше ток срабатывания реле, тем больше выдержка времени. Ток между контактами 4 и 5 тиристорного пускателя не превышает 100 мА, поэтому подойдет любое слаботочное реле.

Конденсаторы С1 и С2 по 47 мкФ, С3, С4 по 100 мкФ, С5 и С6 по 470 мкФ. Рабочее напряжение конденсаторов не менее 50 В. Трансформатор Тр2 подойдет любой мощностью не более 20 Вт при вторичном напряжении 20…25 В. Выпрямительный мост можно собрать из отдельных диодов, для например, широко распространенные 1N4007 или 1N5408.

Сварочный трансформатор изготовлен на магнитопроводе из сгоревшего ЛАТРА на 2,5 А. После снятия старой обмотки утюг покрывают не менее чем тремя слоями лака. На концах магнитопровода перед намоткой лакоткани установлены кольца из тонкого электротехнического картона, загнутые по внешнему и внутреннему краям кольца. Это предотвращает разрушение лаковой ткани при намотке и последующей эксплуатации.

На концах магнитопровода перед намоткой лакоткани установлены кольца из тонкого электротехнического картона, загнутые по внешнему и внутреннему краям кольца. Это предотвращает разрушение лаковой ткани при намотке и последующей эксплуатации.

Первичная обмотка выполняется проводом диаметром 1,5 мм, лучше всего, если провод будет с тканевой изоляцией, что улучшает условия пропитки обмотки лаком. Для пропитки можно использовать лак КС521 или подобный. Количество витков показано на рисунке 2b. С помощью отводов можно произвести грубую регулировку сварочного тока. Между первичной и вторичной обмотками наматывают слой хлопчатобумажной ленты, после чего катушку пропитывают лаком.

Вторичная обмотка выполнена из многожильного провода в силиконовой изоляции диаметром 20 мм и содержит 4…7 витков. Площадь провода не менее 300 кв.мм. На концах провода устанавливаются наконечники, которые следует припаять для лучшего контакта. Можно выполнить вторичную обмотку пучком из нескольких более тонких проводов. Общая площадь должна быть не ниже указанной, а все провода должны быть намотаны одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Общая площадь должна быть не ниже указанной, а все провода должны быть намотаны одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Сварочно-контактный механизм выполняют в соответствии с характером работ, выполняемых по одной из известных схем. Чаще всего это сварочные клещи. Давление, создаваемое механизмом, составляет около 20 КГ/см2. Точнее, это усилие подбирается практическим путем. Контакты выполнены из меди или бериллиевой бронзы. При этом размер контактных площадок должен быть как можно меньше, что обеспечивает более качественную сварку сердечника.

Любительских конструкций для точечной сварки сейчас можно найти много. Все вступает в игру. Например, одна из конструкций основана на силовых трансформаторах ТС270 от старых ламповых цветных телевизоров. Для создания такой установки понадобилось шесть трансформаторов. Появляются даже схемы с микропроцессорным управлением, но общий смысл конструкций остается неизменным: для создания кратковременного импульса сварочного тока и достаточного усилия прижима в месте сварки.

Борис Аладышкин

Аппараты контактной сварки по индивидуальному заказу НА ПРОДАЖУ

(844) WSI-WELD

+1 (216) 475-5629

Ищете полностью индивидуальный аппарат для точечной сварки, рельефной сварки или сварочный аппарат для швов интеграция?

В дополнение к нашей линейке стандартных сварочных аппаратов серии WSI компания Weld Systems Integrators (WSI) может спроектировать и изготовить на заказ машины контактной сварки «под ключ» для ваших уникальных деталей и областей применения. Это включает в себя полный спектр инженерных услуг и системную интеграцию.

Предоставьте запасные части, и наша опытная производственная команда проведет тестовые образцы на месте, чтобы убедиться, что ваше новое сварочное оборудование работает правильно.

Weld Systems Integrators уже более 20 лет производит оборудование и машины для контактной сварки по индивидуальному заказу, в том числе машины для точечной, рельефной и шовной сварки. СДЕЛАНО В США на нашем предприятии в Уорренсвилл-Хайтс, штат Огайо, специальное сварочное оборудование WSI доступно с дополнительными источниками питания, включая однофазный переменный ток, 3-фазный постоянный ток и многофазный постоянный ток, а также однофазный компакт-диск (разряд конденсатора).

Предыдущая

1из 4

Следующая

Команда опытных инженеров компании WSI специализируется на изготовлении машин контактной сварки по индивидуальному заказу. Кроме того, наши инженеры тесно сотрудничают с производственной командой, чтобы обеспечить достижение целей по стоимости, времени и качеству вашего сварочного аппарата. СЕГОДНЯ поговорите с членом команды WSI о ваших конкретных потребностях в сварке сопротивлением.

Сварочные аппараты XY и XYZ с сервоприводом

Выполняйте несколько сварных швов на одной детали с помощью наших передовых полностью и полуавтоматических сварочных аппаратов с несколькими гайками.

Аппараты для контактной сварки с несколькими пистолетами

Ячейки для контактной сварки с 2, 3, 4 и 6 пистолетами предназначены для выполнения нескольких сварных швов с минимальным вмешательством оператора.

Сварочные аппараты с поворотным столом и автоматика с поворотным столом

Подходит для широкого спектра сварочных работ. Автоматизация сварки с поворотным столом WSI обеспечивает простоту выравнивания, упрощает техническое обслуживание и повышает эргономику рабочего.

Автоматизация сварки с поворотным столом WSI обеспечивает простоту выравнивания, упрощает техническое обслуживание и повышает эргономику рабочего.

Сварщики металлических дверей и дверных рам

Производители полых металлических дверей, сваривающие 20, 200 или 2000+ дверей и рам в день.

Сварочные аппараты для точечной, выступающей и контактной сварки по индивидуальному заказу

Сварочные аппараты для точечной сварки по индивидуальному заказу – электроды направляют электрический ток на небольшой участок между соединяемыми металлическими поверхностями. Электроды также создают давление, скрепляя заготовки. Поскольку электроды создают тепло, металлические заготовки плавятся.

Аппараты для сварки выступающих частей по индивидуальному заказу – генерирующие тепло с помощью электрического тока для соединения металлических деталей. Выступающие электроды способны проводить больший ток, чем электроды для точечной сварки, поэтому сваривают гораздо более толстые материалы. В процессе рельефной сварки крепеж покрывают два плоских электрода. Сами выступы поглощают и рассеивают тепло, обеспечивая прочные сварные швы с исключительной эстетикой.

В процессе рельефной сварки крепеж покрывают два плоских электрода. Сами выступы поглощают и рассеивают тепло, обеспечивая прочные сварные швы с исключительной эстетикой.

Сварочные аппараты для сварки нестандартных швов – использование электродов в форме колес для приложения силы и электричества к заготовкам. Тепло от электродов в форме колеса создает непрерывный сварной шов, когда заготовки подаются между ними, что приводит к сварке сопротивлением качению или негерметичному сварному шву.

Обратитесь к интеграторам сварочных систем по телефону 844-974-9353 или +1-216-475-5629, чтобы получить БЕСПЛАТНОЕ предложение индивидуального сварочного аппарата для контактной сварки.

Свяжитесь с Weld Systems Integrators

Weld Systems Integrators (WSI) — ваш полный источник стандартных и нестандартных аппаратов для контактной сварки, расходных материалов, запасных и запасных частей и услуг с добавленной стоимостью. Мы предлагаем доставку по всему миру из нашего города Уорренсвилл-Хайтс, штат Огайо.