Виды компрессорных станций

Компрессорная станция — это промышленная (реже бытовая) установка, представляющая собой стационарный или мобильный блок, в котором размещено необходимое оборудование, а также обвязка. Основным конструкционным элементом КС является высокопроизводительный компрессор. Что же касается других комплектующих, то в зависимости от назначения и сферы применения схема станции может включать в себя холодильники и электронагреватели, воздушные фильтры и влагомаслоотделители, насосы, адсорберы (осушители) и другое оборудование.

КС обеспечивают многие технологические процессы, поэтому имеют широкую сферу применения. Так, к примеру, их используют:

- в составе магистральных газопроводов, предназначенных для подготовки и транспортировки природного газа;

- в пневматических системах крупных производственных комплексов, испытывающих потребность в большом объеме сжатого воздуха;

- в составе оборудования, которое применяют для производства азота из атмосферного воздуха.

И это далеко не полный перечень направлений, в которых невозможно обойтись без газовых или воздушных станций, осуществляющих производство, транспортировку и подготовку разнообразных рабочих сред.

Типы и особенности компрессорных станций

Все установки, которые относятся к классу КС, можно разделить на несколько групп по таким признакам, как:

- Рабочая среда. По данному параметру станции делят на воздушные, газовые и азотные. Первые предназначены для производства и подачи сжатого воздуха в пневмосистему предприятия. Вторые используют для подготовки и транспортировки газа в системе трубопровода. И наконец, азотные станции необходимы при производстве криоагента.

- Мобильность. Компрессорные станции могут быть стационарными и передвижными. К примеру, промышленные мобильные установки собирают на шасси КАМАЗа.

- Тип двигателя. Стационарные модели невысокой мощности могут иметь электрический двигатель, но чаще всего КС оснащают ДВС. Причем в качестве топлива может использоваться как дизель (обычно), так и бензин.

Второй вариант из-за высокой цены топлива дороже в эксплуатации.

Второй вариант из-за высокой цены топлива дороже в эксплуатации.

Обратите внимание! Газовые станции в свою очередь делятся на три типа — головные, линейные и дожимные. Первые предназначены для работы в непосредственной близости от месторождения. Линейные станции устанавливают на магистральных газопроводах с интервалом 150 км. ДКС (дожимные компрессорные станции) используют в подземных газовых хранилищах. Их отличительная особенность состоит в высокой степени сжатия рабочей среды.

Также стоит отметить, что в зависимости от производительности и назначения станции делят на промышленные и бытовые. Вторые обладают небольшой мощностью, но имеют более широкий список возможностей, по сравнению с обычным воздушным винтовым компрессором. Например, с их помощью можно выполнять не только сжатие и хранение, но и подготовку воздуха — очистку, охлаждение, подогрев, осушение и т.д.

Примеры оборудования

Все модели«ГК Энергопроф» — оптимальный выбор компрессорного оборудования

Компания «Энергопроф» более 9 лет работает в Москве, а также других городах РФ. Сегодня мы занимаем одну из ведущих позиций на российском рынке компрессорного оборудования и предлагаем потребителям широкий ассортимент техники отечественного и зарубежного производства. В нашем каталоге представлены модульные, стационарные, передвижные модели для бытового и коммерческого применения.

Сегодня мы занимаем одну из ведущих позиций на российском рынке компрессорного оборудования и предлагаем потребителям широкий ассортимент техники отечественного и зарубежного производства. В нашем каталоге представлены модульные, стационарные, передвижные модели для бытового и коммерческого применения.

К числу наиболее востребованных вариантов можно отнести оборудование таких марок, как Remeza (Беларусь), Kraftmann (Германия), «Бежецкий завод» (Россия) и т.д. Важно отметить, что все установки различаются как по цене, так и по техническим характеристикам. Ознакомиться с подробным описанием техники можно на странице той или иной модели. Также вы можете связаться со специалистами ГК «Энергопроф» для получения бесплатной консультации и помощи в выборе подходящего оборудования.

Звоните: 8 (800) 333-47-93, мы всегда готовы помочь!

Источники:

- В. Хедер Больной насос и больной компрессор.

Издательство: Гостехиздат, 1932.

, 196 с.

, 196 с. - Бесшатунные поршневые двигатели внутреннего сгорания / С.С. Баландин. М.: ЁЁ Медиа, 1989. — 477 c.

- Кондрашова Н.Г. Лашутина Н.Г. Компрессорные установки Учебник. 1966 г.

Компрессорная станция

-неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Cлужит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Параметрами работы КС определяются режимы работы газопровода при колебаниях потребления природного газа, максимально используя при этом аккумулирующую способность газопровода.

Технологическая схема компрессорной станции Характерной особенностью компрессорной станции, укомплектованных агрегатами ГПА-Ц-16, является поставка основного и вспомогательного оборудования в блочно-контейнерном исполнении с последующей установкой контейнеров на открытом воздухе на специально подготовленном фундаменте.

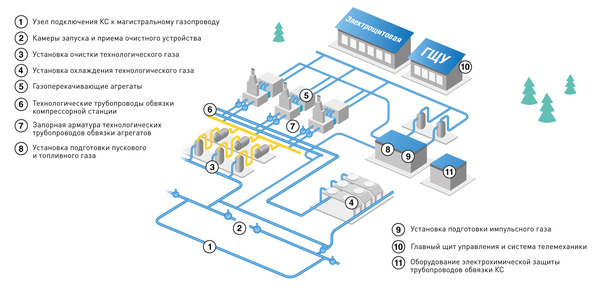

В комплекс компрессорной станции входят следующие блоки и системы:

- автоматизированные блочно-комплектные ГПА-Ц-16 с приводом от двигателя НК-16СТ авиационного типа;

- установка очистки газа (ПУ);

- установка воздушного охлаждения газа (АВО);

- блок подготовки топливного и пускового газа (БТПГ);

- маслоблок склада системы маслоснабжения КС с насосной;

- технологические трубопроводы с запорной, регулирующей и предохранительной арматурой;

- системы КИП и А;

- коммуникации систем маслоснабжения, топливного, пускового и импульсного газа;

- системы, электроснабжения, водоснабжения, канализации, вентиляции и отопления;

- системы связи и телемеханики;

- системы пожаротушения.

На рисунке приведена принципиальная схема линейной компрессорной станции, оснащенной газоперекачивающими агрегатами ГПА-Ц-16. Газ из магистрального газопровода диаметром 1400мм через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения КС от МГ в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке КС или обвязки ГПА.

Кран № 19 предназначен для автоматического отключения КС от МГ в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке КС или обвязки ГПА.

После крана № 19 газ поступает к входному крану № 7, также расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р, который предназначен для заполнения всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникаций станции, производится открытие крана № 7. Это делается во избежании газодинамического удара. После крана № 7 по ходу установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве профилактических работ, аварийных ситуаций.

После крана № 7, газ поступает к установке очистки , где размещены пылеуловители. В них он очищается от влаги и механических примесей. Пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Эффективность очистки составляет не менее 100% для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

В них он очищается от влаги и механических примесей. Пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Эффективность очистки составляет не менее 100% для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

После очистки, газ по входному коллектору поступает во входной коллектор компрессорного цеха и распределяется по газопроводам ГПА через кран № 1во вход центробежных нагнетателей, где происходит его компримирование с 55 до 75 кгс/см

После сжатия в ГПА, газ проходит обратный клапан, выходной кран № 2 и по трубопроводу поступает на аппарат воздушного охлаждения газа (АВО). В АВО газ охлаждается до определенной температуры, так как излишне высокая температура на выходе из станции, с одной стороны может привести к разрушению изоляционного покрытия трубопровода, а с другой — к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения объемного расхода). Снижение температуры в этих аппаратах можно получить примерно на значение порядка 15-25 С. После установки охлаждения, газ через выходной шлейф и выходной кран № 8, поступает в магистральный газопровод. При открытом кране № 6 режим работы ГПА называется «станционное кольцо»

Снижение температуры в этих аппаратах можно получить примерно на значение порядка 15-25 С. После установки охлаждения, газ через выходной шлейф и выходной кран № 8, поступает в магистральный газопровод. При открытом кране № 6 режим работы ГПА называется «станционное кольцо»

Назначение крана № 8 аналогично крану № 7. При этом стравливания газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

Перед краном № 8 установлены 2 обратных клапана, предназначенных для предотвращения обратного перетока из газопровода. Поток газа если он возникает при открытии № 8 может привести раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном счете может привести к серьезной аварии.

На узле подключения компрессорной станции между входным и выходным кранами установлена перемычка с установленным на ней краном № 20. Назначение этой перемычки — производить транзитную перекачку минуя КС в период ее отключения.

На узле подключения установлены камеры приема и запуска очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата.

На магистральном газопроводе, после КС, установлен охранный кран № 21, назначение которого такое же , как и охранного крана № 19.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5.

Для очистки осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания газоперекачивающих агрегатов и на пусковое устройство (воздушный стартер) служит блок подготовки топливного и пускового газа (БПТПГ)

Топливный, пусковой и импульсный газОтбор топливного и пускового газа в системы производится из четырех точек: до и после крана № 20, со всасывающего коллектора после блока пылеуловителей и с нагнетательного коллектора до АВО. При нормальной работе КС используется, как правило, отбор со всасывающего коллектора, остальные отборы — резервные.

При нормальной работе КС используется, как правило, отбор со всасывающего коллектора, остальные отборы — резервные.

Подготовка топливного и пускового газа. Газ, пройдя сепараторы высокого давления (С-1), где происходит отделение влаги и твердых частиц, поступает к подогревателям газа (ПГ-1) и далее в блок подготовки топливного и пускового (БТПГ) газа, где происходит дополнительная очистка в фильтрах и редуцирование до необходимого давления: топливный до 2,5 ± 0,2МПа, пусковой до 0,3 — 0,45 МПа. После БТПГ топливный газ поступает в сепараторы низкого давления (С-2), где происходит окончательная очистка, и далее в коллектор топливного газа, из которого отбирается на агрегаты при открытии крана № 12. Пусковой газ после БТПГ поступает в коллектор пускового газа, из которого отбирается на агрегаты при открытии крана № 11.

Импульсный газ служит для управления кранами, находящимися на КС, отбирается из коммуникации топливного газа после сепараторов высокого давления (С-1) и поступает в блок адсорберов, где производится его осушка. После адсорберов газ направляется в коллектор импульсного газа.

После адсорберов газ направляется в коллектор импульсного газа.

Маслохозяйство КС с агрегатами ГПА-Ц-16 служит для обеспечения маслом двигателя НК-16СТ и нагнетателя состоит из индивидуальных агрегатных систем смазки и уплотнения, комплектуемых заводом — изготовителем, и станционной системы приготовления, подачи, очистки, учета и хранения масла (склад масел с насосной) . Система маслопроводов КС обеспечивает подачу чистого масла в маслобаки нагнетателя и двигателя каждого агрегата, прием и подачу загрязненного масла в специальную емкость из маслобаков ГПА с последующей его очисткой в маслоочистительной машине, перекачку масла из емкости в емкость.

Рекомендуемые марки масел для системы смазки ГПА: Т-22 ГОСТ 9972-74 или МК-8П ГОСТ 6457-66, или МС-6П ГОСТ 38.01163-78 или ВНИИНП 50-1-4Ф ГОСТ 13076-67. Смесь масел не допускается.

Электроснабжение компрессорных станцийДля КС с агрегатами ГПА-Ц-16 используется переменный ток напряжением 380В(50 Гц), 220В(50 Гц), постоянный ток напряжением 220 и 27В.

Переменный ток напряжением 380В используется для питания электродвигателей пусковых насосов смазки и уплотнения нагнетателя, электродвигателей вентиляторов маслоохладителей двигателя и нагнетателя, вентиляторов ВОУ, отсеков двигателя, нагнетателя и блока маслоагрегатов, питания электронагревателей и электроприводов ряда других механизмов ГПА.

Переменный ток напряжением 220В используется для блоков питания устройств системы автоматического управления ГПА (системы А 705-15-09) и освещения.

Постоянный ток 220В используется для питания системы управления общестанционными кранами и кранами обвязки ГПА (в зависимости от типа узла управления кранами обвязки ГПА может использоваться и постоянное напряжение 27В). Постоянный ток 27В используется для питания механизмов и цепей управления, контроля и защиты двигателя НК-16 СТ.

Электроснабжение компрессорной станции переменным током напряжением 380 и 220В осуществляется от линий электропередачи энергосистем и их районных подстанций. Источником постоянного тока на КС с ГПА-Ц-16 являются аккумуляторные батареи и выпрямительные установки.

Источником постоянного тока на КС с ГПА-Ц-16 являются аккумуляторные батареи и выпрямительные установки.

Понимание компрессорных станций: сердцебиение газопроводов

Лорен ДеЛоренцо, журналист журнала Pump Industry

В ближайшие годы спрос на проекты, связанные с природным газом, значительно возрастет, но этого не может произойти без компрессорных станций эти проекты продвигаются вперед. Независимо от размера или местоположения проекта, компрессорные станции необходимы для движения и оптимальной эффективности газопроводов.

Благодаря множеству функций и характеристик компрессорные станции являются пульсом газопроводов, обеспечивая бесперебойную подачу газа от устья скважины к вашему барбекю. Сеть природного газа Австралии в настоящее время состоит из более чем 47 000 км магистральных трубопроводов.

При поездках на большие расстояния природный газ теряет давление и движение замедляется. Это особенно характерно, когда газ поступает к конечному потребителю, проживающему в сельской или горной местности, и изменения рельефа или высоты могут привести к падению давления вдоль трубопровода.

Основная функция компрессорной станции — продвигать среду вперед, повышая давление и поддерживая движение природного газа по сети. Компрессорные станции обычно представляют собой центробежные компрессоры, приводимые в действие турбинами, электродвигателями или поршневыми компрессорами.

Компрессорные станции часто питаются от газа, который они сжимают, что делает их чрезвычайно эффективными. Они также могут иметь электронное питание по соображениям защиты окружающей среды или безопасности.

Эти станции расположены через определенные промежутки вдоль трубопровода и обычно требуются через каждые 60-100 км. Некоторые современные компрессорные станции управляются удаленно, имея в штате лишь небольшую бригаду или ремонтную бригаду.

Понятно, что компрессорные станции являются неотъемлемой частью поддержания эффективной работы газопроводов. Здесь мы разбираем широкий спектр компонентов и функций, которые они могут выполнять, почему они так важны и как оптимизировать эффективность компрессорной станции в будущем.

Каковы функции компрессорных станций?

Компрессорные станции выполняют несколько важных функций помимо повышения давления газа. Когда природный газ проходит по трубопроводу, он может собирать загрязнения, такие как молекулы воды или небольшие загрязняющие вещества, такие как глина или почва. Компрессорные станции используют технологию для фильтрации примесей и обеспечения движения чистого, незагрязненного газа по трубопроводам и обратно к конечному потребителю.

Природный газ поступает на компрессорную станцию по трубопроводу во дворе станции, а затем проходит через скрубберы для удаления углеводородов из газового потока, удаления частиц воды и фильтрации газа. На компрессорных станциях также используются сетчатые фильтры или фильтрующие сепараторы для удаления жидкостей, которые могут конденсироваться из газа при его движении по трубопроводу.

Побочные продукты, такие как сжиженный природный газ, могут собираться в резервуары и вывозиться за пределы площадки для продажи. Некоторые из этих жидкостей затем можно использовать в качестве смеси с автомобильным бензином или другими химическими смесями. После очистки газ направляется в отдельные блоки сжатия, где компьютеры регулируют поток и количество блоков, необходимых для повышения давления газа.

Некоторые из этих жидкостей затем можно использовать в качестве смеси с автомобильным бензином или другими химическими смесями. После очистки газ направляется в отдельные блоки сжатия, где компьютеры регулируют поток и количество блоков, необходимых для повышения давления газа.

Некоторые компрессорные станции оснащены оборудованием для одоризации, которое насыщает природный газ без запаха меркаптаном, веществом, придающим газу резкий запах «тухлых яиц». Хотя неприятно находиться рядом, этот запах является чрезвычайно важной мерой безопасности.

Запах может быстро предупредить конечных пользователей об утечке газа, не дожидаясь, пока кто-нибудь регулярно проверит оборудование.

Типы компрессорных агрегатов

Большинство компрессорных агрегатов работают независимо друг от друга. Однако, когда входящий природный газ требует очень высокого давления, несколько компрессорных установок могут использоваться последовательно для достижения высокого давления в несколько этапов.

Типичное рабочее давление в трубопроводе может составлять от 200 до 1500 фунтов на квадратный дюйм в зависимости от высоты, рельефа местности и диаметра трубопровода. Это означает, что компрессорная установка может сжимать газ на разных уровнях.

Компрессорные агрегаты обычно работают одним из трех способов. В первом случае турбина вращает центробежный компрессор, работающий на природном газе из самого трубопровода. Во-вторых, высоковольтный электродвигатель заставляет турбину вращать центробежный компрессор.

Центробежные компрессоры повышают давление газа, увеличивая скорость газа при его прохождении через рабочее колесо, заставляя поток вращаться быстрее. Когда газ покидает рабочее колесо, он движется с ускорением.

Кинетическая энергия увеличивает давление газа, замедляя поток через диффузор. Центробежные компрессоры имеют лучший изотермический КПД, чем поршневые компрессоры, но не такие гибкие.

Последним типом компрессорной установки является поршневой компрессор, который также работает на природном газе из трубопровода и использует большие поршневые двигатели для вращения возвратно-поступательных поршней, расположенных сбоку от установки. Движение поршня изменяет давление, и

Движение поршня изменяет давление, и

возвратно-поступательные поршни затем сжимают газ.

Эти агрегаты подходят для всех объемов и давлений, что делает их особенно ценными в проектах по добыче природного газа, где давление газа может колебаться. Однако, поскольку эти поршневые компрессоры имеют большее количество движущихся частей, они требуют повышенного смазывания цилиндров и поршней.

Клапаны компрессора, отвечающие за управление потоком газа через машину, могут быть легко повреждены или изношены, поэтому эти компрессорные агрегаты требуют тщательного обслуживания.

После повышения давления природный газ направляется обратно в трубопровод для доставки конечным потребителям.

Компоненты компрессорных станций

Компрессорные системы природного газа содержат несколько систем безопасности, средств контроля и резервных мер для обеспечения безопасности и надежности. При сжатии газа выделяется тепло, при этом каждые 100 фунтов на квадратный дюйм повышения давления создают повышение температуры природного газа на семь-восемь градусов.

Если газ будет отправлен обратно в трубопровод с высокой температурой, он потенциально может повредить инфраструктуру трубопровода и связанное с ним оборудование. На компрессорных станциях должны быть предусмотрены меры безопасности для охлаждения газа до приемлемой температуры, прежде чем газ снова будет отправлен в трубопровод.

Большинство компрессорных станций имеют систему воздушного охлаждения для рассеивания тепла газа. Тепло, выделяемое самим компрессором, рассеивается через герметичную систему охлаждения. Все эти процессы, как правило, создают много шума, поэтому большинство компрессорных станций также оснащены системами глушителей, особенно если они расположены вблизи жилых районов.

Системы глушителей предназначены для подавления уровня звука примерно до 55 децибел при работе на полную мощность. Из-за этого компрессорные станции

часто размещаются в здании (как правило, с одним компрессором на здание), чтобы уменьшить громкий шум с помощью изолированных стен.

Меры по уменьшению шума работающих компрессорных станций могут включать изоляцию турбин, экранированные выхлопные системы, передовые технологии вентиляторов, прочную изоляцию от атмосферных воздействий, глушители на входе и выходе воздуха.

Компрессорные станции также помогают управлять спросом и предложением природного газа через трубопроводы с их функциями хранения. Иногда подача природного газа по трубопроводу может превышать потребность конечного потребителя, а излишки газа могут храниться на компрессорных станциях.

С другой стороны, запасы природного газа на компрессорных станциях могут заполнить пробелы в поставках при увеличении спроса. Поскольку компрессорные станции играют такую важную роль в поставках природного газа, они обычно оснащены резервными генераторами для поддержания потока газа.

Системы аварийного отключения обычно используются для перенаправления газа в случае необходимости. Компрессорные станции также могут включать в себя инфраструктуру, позволяющую запускать и принимать скребки на станции для осмотра и очистки трубопровода.

Скребки могут проверять и очищать трубопровод, не останавливая поток природного газа, поэтому они чрезвычайно полезны на компрессорных станциях. Скребок может быть вставлен в воронкообразный Y-образный участок трубопровода – устройство запуска скребка – который затем закрывается, а давление газа в трубопроводе используется для его продвижения по трубе до тех пор, пока он не достигнет приемной ловушки.

Системы учета входят в стандартную комплектацию компрессорных станций и позволяют контролировать уровень газа в хранилищах и количество газа, входящего и выходящего из компрессорной станции. Мониторинг жизненно важен для определения степени сжатия, необходимой на каждой станции, которая будет меняться в зависимости от давления поступающего газа.

Системы мониторинга также помогают определить, нужно ли сжигать избыточный газ на компрессорных станциях для удаления паров, образующихся при удалении примесей из газа. Важно, чтобы эти системы мониторинга были точными, чтобы гарантировать, что станции соответствуют нормам выбросов.

Это особенно важно для компрессорных станций, работающих на двигателях внутреннего сгорания, которые выбрасывают выхлопные газы в атмосферу и могут быть потенциальным источником выбросов метана. Поскольку многие компрессорные станции в Австралии расположены в отдаленных районах, крайне важно, чтобы эти системы были спроектированы так, чтобы ими можно было управлять удаленно.

Это включает в себя мониторинг в режиме реального времени управления технологическими процессами для компрессорных установок, особенно когда несколько компрессоров работают одновременно.

Безопасность и правила

Компрессорные станции включают системы аварийного отключения, которые подключены к системам управления, которые могут обнаруживать риски или отклонения от нормы, такие как утечки или непредвиденные падения давления. Эти системы остановят компрессорные установки и изолируют трубопровод компрессорной станции в случае аварийной ситуации.

Компрессорные станции регулируются в Австралии стандартом AS 2885: Трубопроводы — серии газа и жидкой нефти и должны соответствовать экологическим стандартам в своей области эксплуатации.

Оптимизация компрессорных станций

В Австралии установка компрессорной станции, как правило, более рентабельна, чем установка кольцевого или дополнительного параллельного трубопровода. Существует несколько способов оптимизации эффективности компрессорных станций.

Близкое размещение компрессорных станций может снизить стоимость топлива, но увеличит требования к техническому обслуживанию. Планировщики также должны учитывать, будет ли станция иметь дело с относительно стабильной подачей газа, или ожидается, что подача будет колебаться.

Станция, работающая в условиях значительных колебаний подачи, часто будет работать с частичной нагрузкой, что означает более высокий расход топлива. Равномерное распределение нагрузки по всем блокам и использование наименьшего возможного количества блоков может сделать станцию более экономичной и экономичной.

Этого можно добиться, запустив газовые турбины с одинаковыми настройками нагрузки или запустив компрессоры на одинаковом расстоянии от их уравнительных линий. Чтобы еще больше оптимизировать компрессорную станцию, моделирование всей сети трубопроводов может обеспечить дополнительную эффективность.

Чтобы еще больше оптимизировать компрессорную станцию, моделирование всей сети трубопроводов может обеспечить дополнительную эффективность.

Второй вариант из-за высокой цены топлива дороже в эксплуатации.

Второй вариант из-за высокой цены топлива дороже в эксплуатации. , 196 с.

, 196 с.