Описание конструкции компрессора

СОДЕРЖАНИЕ

Введение. 3

1 Описание конструкции компрессора. 6

2 Исходные данные. 8

3 Предварительный термодинамический расчет компрессора. 9

3.1 Расчет теплофизических свойств сжимаемого газа. 9

3.2 Определение числа ступеней компрессора. 10

3.3 Определение величин депрессий. 10

3.4 Расчет параметров сжимаемого газа в ступени компрессора. 10

3.5 Определение размеров и выбор базы компрессора. 12

4 Выбор клапанов. 14

4.1 Расчет потерь энергии в клапанах. 14

4.2 Выбор клапанов. 16

5 Поверочный термодинамический расчет. 18

5.1 Перерасчет производительностей ступеней. 18

5.2 Определение мощности компрессора, подбор электродвигателя двигателя 19

6 Динамический расчет и уравновешивание компрессора. 22

6.1 Определение движущихся масс компрессора. 22

6.2 Расчет маховика. 24

7 прочностные расчеты.. 26

7.1 Расчет на прочность стенки цилиндров. 26

7.2 Расчет шатунного болта. 26

7.3 Расчет поршневого пальца. 27

7.4 Расчет на прочность стенок поршня. 29

7.5 Расчет уплотнительного кольца. 30

7.6 Расчет коленчатого вала. 31

7.7 Поверочный расчет коренных подшипников. 33

7.8 Расчет системы смазки механизма движения. 34

Список литературы.. 36

Введение

Компрессор (от лат. compressio — сжатие) — устройство для приема, сжатия и подачи газов под давлением (воздуха, промышленных газов, паров хладагента и т. д.).

Компрессорная установка — совокупность компрессора, привода и вспомогательного оборудования (масловлагоотделителей, дополнительных газовых фильтров, осушителя сжатого воздуха газоохладителя, отводчиков конденсата и т. д.).

Система воздухоснабжения – совокупность компрессорного оборудования, машин и технических устройств, предназначенных для выработки сжатого воздуха и доставки его потребителям.

Производительность компрессора – выражают отношением единиц объема газа приведенного к паспортным данным на устройство за единицу времени. При этом различают производительность на входе установки и на выходе. При малой разнице давлений эти величины практически равны, если компрессор имеет высокую степень сжатия, то выходная производительность может падать более чем в два раза в сравнении с входной производительностью при нулевой степени сжатия газа. На этом часто «играют» недобросовестные продавцы указывая при продаже входную производительность которая не удовлетворит потребности в сжатом воздухе.

Компрессорное оборудование широко применяется в различных отраслях народного хозяйства. Компрессоры составляют основу технологического оборудования химических производств, используются при добыче и переработке нефти, транспортируют природный газ по газопроводам, закачивают его в подземные хранилища, широко применяются в холодильной технике и технике разделения газов, во всех видах транспорта, подают сжатый воздух для привода пневматического оборудования и т. д.

В промышленности используются различные типы компрессоров. Каждый тип имеет свои области рационального использования. Очень широко распространены поршневые компрессоры. Компрессоры этого типа наиболее многочисленны, так как обладают рядом преимуществ – высоким коэффициентом полезного действия при средних и малых производительностях, возможностью достижения высоких давлений в одной установке, приспособленностью к работе на переменных режимах и т. п.

Поршневые компрессоры – это компрессоры общепромышленного назначения. Компрессоры этой группы применяются практически во всех отраслях промышленности. Они предназначены для подачи сжатого воздуха в качестве источника энергии для других производственных процессов. Сжатый воздух может использоваться, например, для привода пневматических машин и оборудования, для транспортировки сыпучих продуктов, для приводов систем автоматики и т.д.

В машиностроении, горнодобывающей, угольной, пищевой и других отраслях промышленности используются компрессоры для сжатия воздуха, который служит энергоносителем для привода всевозможных машин и инструментов, облегчающих труд человека, т.е. для механизации трудоемких процессов. В этом случае компрессоры также устанавливают в отдельных помещениях, называемых компрессорными станциями, и централизованно подают сжатый воздух в цехи предприятия. В современном машиностроительном предприятии до 30 % всей расходуемой мощности идет на выработку сжатого воздуха.

В компрессорах происходит преобразование энергии, подводимой двигателем к валу, в энергию проходящих через них газов. Способ передачи энергии является основой классификации компрессоров по принципу действия.

По принципу действия все многообразие компрессорных машин можно подразделить на объемные, динамические и струйные. В объемных компрессорах передача энергии от двигателя к газу происходит в рабочей камере, периодически изменяющей объем из-за перемещения двигателем привода одной или нескольких ее стенок. В процессе изменения объема камера поочередно соединяется с полостью низкого и высокого давления газа, а некоторое время отсоединена от обеих полостей. За полный период изменения объема камеры газ, находящийся в ней, переместится из полости низкого в полость высокого давления. При этом двигателем производится работа для перемещения стенок камеры. К объемным компрессорам относятся все виды поршневых, винтовых и роторных машин.

В динамических или турбокомпрессорных машинах передача энергии к газу происходит непрерывно во вращающемся рабочем колесе, снабженном лопатками. При обтекании потоком газа решетки из профилей лопаток вращающегося колеса возникает подъемная сила, вызывающая ускорение потока, увеличение его скорости и давления. В дальнейшем в неподвижных элементах происходит добавочное увеличение давления за счет преобразования кинетической энергии газа. К динамическим компрессорам относятся центробежные, диагональные, осевые и вихревые машины.

Описание конструкции компрессора

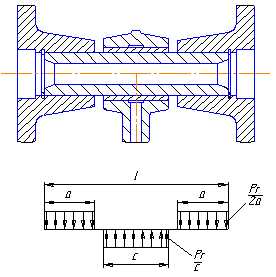

Воздух по трубопроводу поступает в заборное устройство, откуда с начальным давлением равным 0,11 МПа поступает в цилиндры, сжимается в них до давления 0,45 МПа. Из компрессора воздух подается в сеть потребителя.

Корпус компрессора представляет собой стандартную базу – отливка из чугуна совместно с фланцами. Рама компрессора представляет собой чугунную отливку коробчатой формы и является основной деталью, на которой монтируются все основные узлы машины.

Коленчатый вал – стальной штампованный, имеет одно колено, к которому присоединяются два шатуна. Вал установлен на двух роликовых подшипниках. На щеках коленчатого вала укреплены чугунные противовесы, для уравновешивания сил инерции вращающихся масс и сил инерции первого порядка возвратно-поступательно движущихся масс. Спиральная шестерня, установленная на одном конце коленчатого вала, передает вращение масляному насосу. На другой, консольный конец вала насажен ротор электродвигателя.

При размещенни в торцевых крышках цилиндра клапанов с увеличенный проходным сечением достигаются небольшие скорости газа и минимальные газодинамические потери в этих клапанах.

Шатуны – стальные, штампованные со стержнем двутаврового сечения. Нижние головки шатунов – разъемные с вкладышами, залитыми баббитом. Крышка нижней головки шатуна соединена с телом шатуна двумя шатунными болтами из термически обработанной хромоникилевой стали. Между крышкой и телом шатуна устанавливают набор прокладок разной толщины. По мере износа вкладыши подтягивают, вынимая из набора прокладки соответственной толщины.

Клапаны – кольцевые типа КТ, т.к. сжимаемая среда – воздух: не ядовит, не взрывоопасен, не горюч.

Охлаждение компрессора водяное.

Описанная конструкция имеет ряд преимуществ и заслуживает внимания при разработке новых компрессоров данного типа.

Исходные данные

Производительность по условиям всасывания ;

Сжимаемая среда – воздух;

Давление всасывания – ;

Давление нагнетания – ;

Температура всасывания – ;

Вид действия – простой;

Охлаждение – водяное.

3 Предварительный термодинамический

расчет компрессора

Расчет проводится с целью выбора оптимальной схемы и базы компрессора в зависимости от назначения, параметров сжимаемого газа.

Выбор клапанов

Выбор клапанов

Клапаны представляют собой перекрывающие органы в газовом тракте цилиндров поршневого компрессора, состоящие из запорных элементов, помещенных между седлом и ограничителем подъема. Клапаны должны обеспечивать: герметичность в закрытом состоянии, минимальное сопротивление протеканию газов, малый объем мертвого пространства, своевременность открытия и закрытия. Для этого необходимо, чтобы массы подвижных частей клапанов были возможно меньшими, усилие пружины оптимальным, а газодинамика наиболее совершенной. Вместе с тем клапаны должны быть взаимозаменяемы и долговечны. Клапаны являются наиболее ответственным элементом компрессора, определяющим надежность и экономичность их работы. Поэтому при проектировании компрессора особое внимание уделяется выбору рационального типа клапанов и определению их параметров.

Выбор клапанов производиться по таблице (Ш2.) [8, стр.42], в зависимости от величины Фэкв.. Выбираем кольцевой клапан.Кольцевой клапан состоит из седла с концентрическими кольцами для прохода газа, соединенными радиальными перемычками, кольцевых пластин перекрывающих эти каналы и ограничителя подъема пластин, который также имеет концентрические каналы, сдвинутые относительно каналов седла по диаметру клапана. В ограничителе подъема расположенные пружины, прижимающие пластины к седлу и закрывающие клапан. Весь клапан стянут шпилькой, расположенной в центре. В ограничителе выполнены бурты для направления пластины при ее движении. Для предотвращения поворота деталей друг относительно друга имеется фиксирующий штифт.

С увеличением быстроходности компрессоров возрастают ударные нагрузки в клапанах. При этом, с одной стороны, чаще наступает разрушение пластин, с другой – пластина, ударившись об ограничитель, отскакивает от него и некоторое время совершает колебательные движения между седлом и ограничителем, мешая тем самым проходу газа в клапане. Для смягчения силы удара кольцевые клапаны делают сдвоенными, причем верхнее кольцо находиться со стороны ограничителя, является демпфирующим. Кольцевые клапаны просты в изготовлении, обладают высокой плотностью, сравнительно малым мертвым пространством, позволяют использовать простое устройство для изменения производительности компрессора отжима пластин.

Условное обозначение клапана: ВКТ/НКТ «1»-«2» «3»

• В – всасывающий клапан

• Н – нагнетательный клапан

• К — кольцевой с запорным органом в виде кольца

• Т – точечные пружины

• «1» – посадочный диаметр, мм

• «2» – допустимая разность давления, МПа

• «3» — буквы и цифры указывают конкретные конструктивные изменения

Рисунок 4 – Клапан кольцевой

Таблица 4 — Основные характеристики и размеры клапанов компрессора:

| МН 3557-62 | Площадь прохода | Объём мёртвого пространства клапана V, см3 | Ширина прохода в седле В, мм | Высота подъёма пластин h, мм | d1 (доп. откл. по Хс ) | d2 | dcp1 | dcp1I | hн | hвс | H | H1 | H2 | h1 | d | Количество кольцевых проходов в седле | ||||

| Шифр клапана | Эквивалентная Ф, см2 | В седле Fc, см2 | В щели Fщ, см2 | всасывающего | Нагнетательного | |||||||||||||||

| мм | ||||||||||||||||||||

| НКТ 100-2,5-40 | 7,0 | 24,7 | 18,8 | 2,5 | 31,0 | М16 х 1,5 |

Расчет маховика.

Силовые диаграммы строим по данным расчета на ЭВМ (приложение А).

Усилие на шатунную шейку вала определяем по формуле

– результаты динамического расчета.

Расчет массы маховика ведем по диаграмме суммарных тангенциальных сил от угла поворота коленчатого вала.

Требуемый момент инерции маховика

,

где – абсолютное значение изменения энергии маховика за один оборот вала

,

здесь – площадь, наибольшей из площадок, ограниченных и кривой , ;

– масштаб тангенциальных усилий, ;

– масштаб угла,

;

– степень неравномерности вращения. Для привода от асинхронного двигателя , тогда

,

где

ПРОЧНОСТНЫЕ РАСЧЕТЫ

Расчет шатунного болта

Шатунные болты проверяются на разрыв от максимальной силы инерции поршня и шатуна и усилия затяжки .

Разрывное напряжение равно:

,

где – число болтов;

– наименьшая площадь сечения

болта.

Усилие от силы инерции шатуна:

,

где – масса вращающейся части шатуна без крышки,

– радиус кривошипа.

– угловая скорость вращения вала.

– из динамического расчета.

Сила затяжки шатунного болта должна контролироваться и ее следует выбирать равной:

.

Для болтов стали 40Х:

– предел текучести.

Запас прочности .

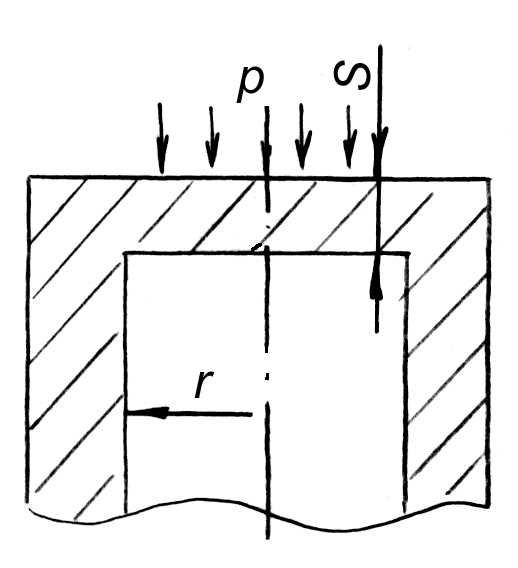

Расчет поршневого пальца

Рассчитывается на изгиб как двухопорная балка с равномерным распределением нагрузки по длине вкладыша верхней головки шатуна а также на срез.

Момент сопротивления изгибу в среднем сечении пальца

где — наружный диаметр пальца;

— внутренний диаметр пальца;

Максимальный изгибающий момент в среднем сечении пальца:

.

где — газовая сила.

.

– соответствующие отрезки (рис.9).

l=0,8D=0,8∙0,165=0,13м – условная длина пальца.

Рисунок 9 – Распределение сил на палец.

.

Напряжение изгиба в опасном сечении пальца:

.

Допустимое значение для стали 20Х составляет

— условие прочности выполняется.

Напряжение среза межу бобышкой и верхней головкой шатуна

Допустимое значение для стали 20Х составляет .

— условие прочности выполняется.

7.4 Расчет на прочность стенок поршня

Стенки поршня расчитываються на изгиб от давления газа при нагнетании по следующим зависимости:

где Р – давление нагнетания;

— Радиус поршня;

S=0,08D=0,08∙0,165=0,013м – толшина днища поршня.

Рисунок 7.2. Схема нагружения поршня

Расчет коленчатого вала

Рисунок 7.3 — Расчетная схема коленвала

Вал рассчитывается как балка опирающаяся в двух точках А и В ( в середине коренных подшипников), нагруженная крутящим моментом Mкр и сосредоточенными силами:

1) радиальными Z1 и Z2 и тангенциальными T1 и T2;

2) силами инерции противовесов

где —

3) силами инерции от вращающихся масс

Угол поворота коленчатого вала выбирается по результатам динамического расчета, при котором . Получаем .

Следовательно,

для 1-го ряда принимаем , МН, МН;

для 2-го ряда , МН, МН;

Составляющие веса маховика кН; кН.

Крутящий момент

МН∙м.

Определим реакции опор

Максимальный изгибающий момент будет посредине шатунной шейки

.

.

Момент сопротивления шатунной шейки изгибу

.

Изгибное напряжение в шатунной шейке

.

Момент сопротивления кручению

.

Результирующие напряжения в опасном сечении шатунной шейки

.

где — касательное напряжение в опасном сечении шатунной шейки.

Результирующее напряжение в сечении

<

Условие прочности выполняется.

Список литературы

1. Методические указания к курсовому проекту «Термодинамический и динамический расчёт поршневых компрессоров» по курсу объёмные компрессоры».– Сумы, СумГУ, 1995.

2. Фотин Б.С. Поршневые компрессоры: Учеб. Пособие для студентов вузов, обучающихся по специальности «Холодильные и компрессорные машины и установки».– Л.: Машиностроение, 1987.– 372 с., ил.

3. Френкель М. И. Поршневые компрессоры.– 3 изд. перераб. и дополн.– Л.: Машиностроение, 1969.– 744 с.

4. Шейнблит А.Е. Курсовое проектирование деталей машин.– М.: Высшая школа, 1991.– 430 с.

5. Справочник по энергетическим машинам: 62 т/ Под общ. ред. И.П. Копылова и В.К. Клокова.– М.: Энергоиздат, 1988.– 456 с.

6. Пластинин П.И. Поршневые компрессоры. Том 1 Теория и расчёт – 3-е изд., доп. –М.: КолосС, 2006. – 456с.

СОДЕРЖАНИЕ

Введение. 3

1 Описание конструкции компрессора. 6

2 Исходные данные. 8

3 Предварительный термодинамический расчет компрессора. 9

3.1 Расчет теплофизических свойств сжимаемого газа. 9

3.2 Определение числа ступеней компрессора. 10

3.3 Определение величин депрессий. 10

3.4 Расчет параметров сжимаемого газа в ступени компрессора. 10

3.5 Определение размеров и выбор базы компрессора. 12

4 Выбор клапанов. 14

4.1 Расчет потерь энергии в клапанах. 14

4.2 Выбор клапанов. 16

5 Поверочный термодинамический расчет. 18

5.1 Перерасчет производительностей ступеней. 18

5.2 Определение мощности компрессора, подбор электродвигателя двигателя 19

6 Динамический расчет и уравновешивание компрессора. 22

6.1 Определение движущихся масс компрессора. 22

6.2 Расчет маховика. 24

7 прочностные расчеты.. 26

7.1 Расчет на прочность стенки цилиндров. 26

7.2 Расчет шатунного болта. 26

7.3 Расчет поршневого пальца. 27

7.4 Расчет на прочность стенок поршня. 29

7.5 Расчет уплотнительного кольца. 30

7.6 Расчет коленчатого вала. 31

7.7 Поверочный расчет коренных подшипников. 33

7.8 Расчет системы смазки механизма движения. 34

Список литературы.. 36

Введение

Компрессор (от лат. compressio — сжатие) — устройство для приема, сжатия и подачи газов под давлением (воздуха, промышленных газов, паров хладагента и т. д.).

Компрессорная установка — совокупность компрессора, привода и вспомогательного оборудования (масловлагоотделителей, дополнительных газовых фильтров, осушителя сжатого воздуха газоохладителя, отводчиков конденсата и т. д.).

Система воздухоснабжения – совокупность компрессорного оборудования, машин и технических устройств, предназначенных для выработки сжатого воздуха и доставки его потребителям.

Производительность компрессора – выражают отношением единиц объема газа приведенного к паспортным данным на устройство за единицу времени. При этом различают производительность на входе установки и на выходе. При малой разнице давлений эти величины практически равны, если компрессор имеет высокую степень сжатия, то выходная производительность может падать более чем в два раза в сравнении с входной производительностью при нулевой степени сжатия газа. На этом часто «играют» недобросовестные продавцы указывая при продаже входную производительность которая не удовлетворит потребности в сжатом воздухе.

Компрессорное оборудование широко применяется в различных отраслях народного хозяйства. Компрессоры составляют основу технологического оборудования химических производств, используются при добыче и переработке нефти, транспортируют природный газ по газопроводам, закачивают его в подземные хранилища, широко применяются в холодильной технике и технике разделения газов, во всех видах транспорта, подают сжатый воздух для привода пневматического оборудования и т. д.

В промышленности используются различные типы компрессоров. Каждый тип имеет свои области рационального использования. Очень широко распространены поршневые компрессоры. Компрессоры этого типа наиболее многочисленны, так как обладают рядом преимуществ – высоким коэффициентом полезного действия при средних и малых производительностях, возможностью достижения высоких давлений в одной установке, приспособленностью к работе на переменных режимах и т. п.

Поршневые компрессоры – это компрессоры общепромышленного назначения. Компрессоры этой группы применяются практически во всех отраслях промышленности. Они предназначены для подачи сжатого воздуха в качестве источника энергии для других производственных процессов. Сжатый воздух может использоваться, например, для привода пневматических машин и оборудования, для транспортировки сыпучих продуктов, для приводов систем автоматики и т.д.

В машиностроении, горнодобывающей, угольной, пищевой и других отраслях промышленности используются компрессоры для сжатия воздуха, который служит энергоносителем для привода всевозможных машин и инструментов, облегчающих труд человека, т.е. для механизации трудоемких процессов. В этом случае компрессоры также устанавливают в отдельных помещениях, называемых компрессорными станциями, и централизованно подают сжатый воздух в цехи предприятия. В современном машиностроительном предприятии до 30 % всей расходуемой мощности идет на выработку сжатого воздуха.

В компрессорах происходит преобразование энергии, подводимой двигателем к валу, в энергию проходящих через них газов. Способ передачи энергии является основой классификации компрессоров по принципу действия.

По принципу действия все многообразие компрессорных машин можно подразделить на объемные, динамические и струйные. В объемных компрессорах передача энергии от двигателя к газу происходит в рабочей камере, периодически изменяющей объем из-за перемещения двигателем привода одной или нескольких ее стенок. В процессе изменения объема камера поочередно соединяется с полостью низкого и высокого давления газа, а некоторое время отсоединена от обеих полостей. За полный период изменения объема камеры газ, находящийся в ней, переместится из полости низкого в полость высокого давления. При этом двигателем производится работа для перемещения стенок камеры. К объемным компрессорам относятся все виды поршневых, винтовых и роторных машин.

В динамических или турбокомпрессорных машинах передача энергии к газу происходит непрерывно во вращающемся рабочем колесе, снабженном лопатками. При обтекании потоком газа решетки из профилей лопаток вращающегося колеса возникает подъемная сила, вызывающая ускорение потока, увеличение его скорости и давления. В дальнейшем в неподвижных элементах происходит добавочное увеличение давления за счет преобразования кинетической энергии газа. К динамическим компрессорам относятся центробежные, диагональные, осевые и вихревые машины.

Описание конструкции компрессора

Воздух по трубопроводу поступает в заборное устройство, откуда с начальным давлением равным 0,11 МПа поступает в цилиндры, сжимается в них до давления 0,45 МПа. Из компрессора воздух подается в сеть потребителя.

Корпус компрессора представляет собой стандартную базу – отливка из чугуна совместно с фланцами. Рама компрессора представляет собой чугунную отливку коробчатой формы и является основной деталью, на которой монтируются все основные узлы машины.

Коленчатый вал – стальной штампованный, имеет одно колено, к которому присоединяются два шатуна. Вал установлен на двух роликовых подшипниках. На щеках коленчатого вала укреплены чугунные противовесы, для уравновешивания сил инерции вращающихся масс и сил инерции первого порядка возвратно-поступательно движущихся масс. Спиральная шестерня, установленная на одном конце коленчатого вала, передает вращение масляному насосу. На другой, консольный конец вала насажен ротор электродвигателя.

При размещенни в торцевых крышках цилиндра клапанов с увеличенный проходным сечением достигаются небольшие скорости газа и минимальные газодинамические потери в этих клапанах.

Шатуны – стальные, штампованные со стержнем двутаврового сечения. Нижние головки шатунов – разъемные с вкладышами, залитыми баббитом. Крышка нижней головки шатуна соединена с телом шатуна двумя шатунными болтами из термически обработанной хромоникилевой стали. Между крышкой и телом шатуна устанавливают набор прокладок разной толщины. По мере износа вкладыши подтягивают, вынимая из набора прокладки соответственной толщины.

Клапаны – кольцевые типа КТ, т.к. сжимаемая среда – воздух: не ядовит, не взрывоопасен, не горюч.

Охлаждение компрессора водяное.

Описанная конструкция имеет ряд преимуществ и заслуживает внимания при разработке новых компрессоров данного типа.

Исходные данные

Производительность по условиям всасывания ;

Сжимаемая среда – воздух;

Давление всасывания – ;

Давление нагнетания – ;

Температура всасывания – ;

Вид действия – простой;

Охлаждение – водяное.

3 Предварительный термодинамический

расчет компрессора

Расчет проводится с целью выбора оптимальной схемы и базы компрессора в зависимости от назначения, параметров сжимаемого газа.

infopedia.su

виды и особенности холодильных компрессоров

Те, кто знают принцип работы двигателя внутреннего сгорания, могут легко догадаться, что происходит внутри компрессора. Там также находится поршень, а тоже установлена система клапанов. Испаренный фреон проходит и сразу же нагревается от сжатия, затем выходит под давлением в сторону конденсора. После этого он легко преобразуется в жидкое состояние, отдавая энергию, чтобы после пойти на повторный цикл через капиллярный расширитель.

Те, кто знают принцип работы двигателя внутреннего сгорания, могут легко догадаться, что происходит внутри компрессора. Там также находится поршень, а тоже установлена система клапанов. Испаренный фреон проходит и сразу же нагревается от сжатия, затем выходит под давлением в сторону конденсора. После этого он легко преобразуется в жидкое состояние, отдавая энергию, чтобы после пойти на повторный цикл через капиллярный расширитель.

Главная задача состоит в том, чтобы фреон постоянно циркулировал, как кровь по венам. Вот поэтому зачастую компрессор еще называют сердцем холодильника. Но они могут быть различные, инверторные и простые, то есть, перечислять долго – вступления для этого мало. Давайте рассмотрим, устройство компрессора подробней.

Классификация компрессоров в холодильном оборудовании

Здесь нужно сказать спасибо Быкову А.В. за отличный справочник по компрессорам для холодильников 1992 г. издания.

Вы, естественно, слышали, что в стандартных бытовых холодильниках поршневые компрессоры, и до сих пор считаете, что корейцы, разработав в 1981 г. конструкцию двухшнековой соковыжималки, на самом деле открыли что-то новое? Это полное заблуждение! Винтовые компрессоры существуют с 1878 г., именно с этого времени используются роторы, которые крутятся навстречу друг другу, для создания давление. У винтовых компрессоров в холодильнике, в отличие от поршневых, есть целый ряд преимуществ:

- Отличный коэффициент сжатия, он, как правило, определяется качеством изготовления, обработки деталей, выдержкой заданных размеров, посадок и допусков. Проще говоря, необходима высокая технологичность.

- Постоянная скорость кручения валов не зависит от давления в системе. Это дает всем показателям винтового холодильного двухроторного компрессора повышенную стабильность в различных условиях.

- Возможность плавной регулировки мощности холодильника обычным изменением скорости кручения роторов. Это довольно удобно в инверторных холодильных системах управления.

- Специфика конструкции такая, что не находится деталей, которые несут высокую нагрузку, благодаря этому агрегат получается довольно долговечным. В паровую камеру добавляется впрыском масло.

Помимо этого, относительно промышленности есть и еще ряд основных преимуществ винтовых двухроторных компрессоров, в отличие от поршневых:

- Меньше размеры непосредственно компрессора холодильника.

- Относительно небольшой уровень шума, что дает возможность избежать в ряде случаев проблем с установкой холодильника.

- Низкий уровень вибраций холодильника. В результате этого не нужно создание прочного и тяжелого фундамента.

Недостаток только один:

-

Небольшое КПД, в случае преобразования фреона из одного состояния в иное непосредственно внутри корпуса холодильника. Это объясняется постоянной скоростью кручения валов и различным уровнем сжатия по этой причине. Поршень-то вращается, пока есть силы, а шнеки мелют, не обращая на что-то внимания. Естественно, когда хватает мощности.

Небольшое КПД, в случае преобразования фреона из одного состояния в иное непосредственно внутри корпуса холодильника. Это объясняется постоянной скоростью кручения валов и различным уровнем сжатия по этой причине. Поршень-то вращается, пока есть силы, а шнеки мелют, не обращая на что-то внимания. Естественно, когда хватает мощности.

Вот простейшие факты. Но как работает это оборудование, и какие могут быть компрессоры в холодильнике? Данный класс оборудования делится на типы и подтипы

Динамический тип:

- Подтип осевые;

- Подтип центробежные.

Тип поршневые:

-

Подтип с коленчатым валом;

Подтип с коленчатым валом; - Подтип поступательные.

Тип ротативные:

- Подтип роторные: однороторные и двухроторные.

- Подтип с катящимся ротором.

- Подтип спиральные.

- Подтип пластинчатые.

- Подтип роторно-поршневые.

Итак, видно, какое количество может быть устройств, и многие из них нашли свое применения.

Динамические компрессоры

В отличие от объемных, данные устройства пользуются «живой» силой лопастей. Если в поршневых и их аналогах вся нагрузка находится на жестких конструкциях, то тут работа происходит за счет вентилятора. Кто знаком с вентиляционными системами и устройствами кондиционирования уже заметили сходство в названиях. И оно вполне логично: внутри динамических компрессоров находятся вентиляторы двух видов:

В отличие от объемных, данные устройства пользуются «живой» силой лопастей. Если в поршневых и их аналогах вся нагрузка находится на жестких конструкциях, то тут работа происходит за счет вентилятора. Кто знаком с вентиляционными системами и устройствами кондиционирования уже заметили сходство в названиях. И оно вполне логично: внутри динамических компрессоров находятся вентиляторы двух видов:

- центробежные;

- осевые;

Большинство читателей уже поняли смысл, но мы все же поясним, что:

-

Центробежные работают благодаря тому, что каждое тело, которое перемещается по кругу, пытается выйти по прямой с орбиты.

Центробежные работают благодаря тому, что каждое тело, которое перемещается по кругу, пытается выйти по прямой с орбиты. - Осевые вентиляторы — это именно то, чем мы пользуемся в жару для обдува. Только это устройство устанавливают вовнутрь патрубка, чтобы образовалось давление в необходимом направлении. Благодаря этому среда перемещается под воздействием крутящихся лопастей.

Минусы динамических компрессоров явны: в них нет возможности получить хороший коэффициент сжатия, а соответственно, сложно и создать повышенное давление. Например, холодильные устройства нагнетают фреон до 20–30 атм., а многие говорят, что и это не предел. Это довольно высокие данные. Но конструкция динамических компрессоров относительно простая, а это хорошо. Требования к конструкции, наоборот, низкие, и это также отлично.

Поршневые компрессоры

Способ работы компрессора холодильника сильно похож на одноцилиндровый двигатель внутреннего сгорания. Внутри устройства находится такой же коленчатый вал, приводящийся в движение электромотором. Но есть и другая конструкция, она более экономичная и легче управляется инверторной системой образования импульсов.

В данном случае находится определенный шток с поршнем в конце, который расположен внутри проволочной катушки. Проходящий ток заставляет систему делать поступательные перемещения, благодаря этому и работает холодильник. Сегодня такие технологии являются наилучшими, и корейцы активно используют их в своих изделиях, о чем и создают поучительные и хорошие видеоролики.

В рабочей камере находятся 2 клапана – расходный и приточный. Как правило, они находятся на стенках. Когда же компрессор прямоточный, то вход иногда устанавливается на цилиндре. Но эта конструкция мало распространена. Клапан в дне поршня увеличивает массу движущегося элемента, также тяжело и обеспечить необходимые проходные отверстия. Потому сейчас в технике устанавливаются поршневые непрямоточные компрессоры.

Роторные компрессоры

Двухроторные компрессоры считаются абсолютным аналогом двухшнековой соковыжималки. Вот лишь, как правило, неравнозначны винтовые спирали. В ведущем роторе находится 4 выступа с немного округленными верхушками, под них на ведомом сделаны 6 ложбинок требуемого профиля. Оба вала размещаются в двойной цилиндрический корпус и по всей длине касаются друг друга. Вращение идет навстречу.

Выходное и заборное отверстия для фреона, как правило, находятся по диагонали:

- сжатый газ выводится в конце спиралей внизу;

- хладагент проходит в начале роторов вверху.

Конструкция сделана так, что спирали роторов надежно присоединялись к корпусу. Вращение происходит таким образом, чтобы от заборной камеры части воздуха выходили вбок (по разным сторонам), захватываясь вращающимися валами. На первом роторе этих порций 4, на втором 6. Вращаясь по окружности, в результате книзу спирали встречаются. Последующее кручение приводит к сильному сжатию фреона, под высоким давлением он выходит наружу.

Чтобы уяснить всю прелесть этой системы, вспомните, что у двухшнековых соковыжималок наибольший коэффициент отжима, и они могут перемалывать даже кости, когда изготовлены из металла, без большого ущерба. Такая конструкция компрессора холодильника дает возможность создать ударное давление, которого тяжело добиться в других случаях.

Напомним, что в паровую камеру холодильника проходит под впрыском масло для снижения трения. Однако это не одна причина. Вероятно, что КПД оборудования зависит непосредственно от того, как герметичны части роторов. Масло с помощью поверхностного натяжения образует пробку между корпусом и спиралями. Благодаря этому без каких-то усилий увеличивается давление. А соответственно, можно уменьшить скорость вращения для получения необходимых показателей, снизить потребляемую мощность, уменьшить технические требования к качеству и изготовлению деталей холодильника.

Способ работы холодильного компрессора далек от винтового, и, вероятно, зря. Но не надо считать, что повсюду царят поршни. Мы уже говорили, что большинство тепловых насосов имеют спиральный компрессор. Здесь находится ротор и статор. Это две спирали, вдетые друг в друга. При круговом перемещении ротора фреон сильно сжимается и выходит наружу.

Подводя итог

Итак, мы и рассмотрели, какие конструкции бывают, и каким образом работает холодильный компрессор. Теперь вы знаете, зачем нужен холодильнику компрессор, и усвоили немалый объем знаний в этой области. Данная статья объясняет, хоть и вкратце, что такое винтовые компрессоры.

Оцените статью: Поделитесь с друзьями!elektro.guru

Устройство воздушного компрессора и его особенности

Компрессоры — это устройства, предназначенные для сжатия разнообразных рабочих сред до определенного давления. В современной промышленности применяют кислородные, азотные, фреоновые и другие агрегаты. Но наибольшее распространение получило оборудование, которое производит сжатый воздух. Такие установки применяют во всех отраслях промышленности, а также в энергетике, строительстве, авторемонте, фармакологии, медицине и других направлениях деятельности.

Важно отметить, что эффективность агрегата напрямую зависит от того, насколько он соответствует конкретным условиям эксплуатации. А это значит, что перед покупкой следует изучить устройство компрессора и его характеристики. Это позволит сделать правильный выбор и приобрести ту установку, которая максимально полно отвечает потребностям того или иного предприятия.

Особенности оборудования

Современные производители предлагают потребителям широчайший модельный ряд техники. Поэтому прежде чем говорить о том, как устроен воздушный компрессор, отметим, что установки значительно различаются по конструкции, техническим характеристикам, принципу действия и другим особенностям. Так, к примеру, агрегаты можно классифицировать по таким признакам, как:

- Тип привода. Наиболее распространены дизельные и электрические устройства, причем последние также делятся на два вида — с питанием от сети 220 и 380 вольт.

- Конструкция блока, в котором происходит сжатие воздуха. По данному признаку различают поршневые и винтовые компрессоры.

- Давление в системе. В зависимости от мощности и устройства, компрессоры могут сжимать воздух как до 8-10, так и до 100 и более атмосфер.

Что касается других отличий, то к их числу стоит отнести тип охлаждения, производительность, область применения и т.д. Логично предположить, что в каждом случае конструкция агрегата будет различаться. А это значит, что без уточнения деталей нельзя ответить на вопрос о том, как устроен воздушный компрессор. Именно поэтому ниже мы приводим только базовое строение механизма, которое в зависимости от модели может быть дополнено теми или иными деталями и узлами.

Конструкция оборудования для производства сжатого воздуха

Итак, основными конструкционными элементами компрессора являются:

- Двигатель. Как мы уже отмечали выше, агрегаты оснащают электродвигателями и ДВС. Среди бытовых и полупрофессиональных моделей широко распространены установки, работающие от сети напряжением 220 вольт. Если же говорить о промышленном применении, то здесь наиболее востребовано дизельное оборудование, а также компрессоры, предназначенные для подключения к сети 380 вольт. И только в ограниченном числе случаев используют турбины, которые работают на газе или паре.

- Блок сжатия воздуха. Данный узел может быть как поршневым, так и винтовым. Кроме того, для некоторых отраслей промышленности можно купить компрессоры мембранного, роторно-пластинчатого, шестеренчатого и других типов. Но поскольку их используют довольно редко, мы остановимся подробнее только на двух разновидностях:

Устройство поршневого компрессора предлагает наличие одного или нескольких цилиндров, в которых происходит сжатие воздуха. При движении поршня по направлению от впускного клапана создается разряжение, вследствие которого воздух наполняет цилиндр. При обратном движении происходит сжатие рабочей среды. Когда давление достигает заданного значения, воздух преодолевает усилие пружины нагнетательного клапана и попадает в ресивер.

- Если поршневые агрегаты сжимают рабочую среду за счет возвратно-поступательного движения, то винтовые машины для этой цели используют вращение ведущего и ведомого ротора. Плоскости винтов и внутренняя поверхность корпуса создают воздушные камеры, объем которых попеременно увеличивается и уменьшается. За счет этого происходит наполнение камер воздухом, а затем его сжатие.

- Ресивер. Это металлический сосуд, который оснащен входным и выходным патрубком, а также предохранительным клапаном для защиты от перегрузок. Применение воздухосборников позволяет одновременно решить несколько задач. Во-первых, с их помощью устраняют пульсацию сжатого воздуха, которая возникает вследствие особенностей устройства и принципа работы поршневых компрессоров. Во-вторых, ресивер служит для дополнительного охлаждения рабочей среды, а также ее очистки от конденсата. И наконец, резервуары используют для накопления сжатого воздуха. Небольшой запас позволяет справиться с пиковыми нагрузками на предприятии и обеспечивает работу пневмооборудования в моменты кратковременных отключений агрегатов.

Остались вопросы по устройству компрессоров, предназначенных для сжатия воздуха? Специалисты нашей компании готовы подробно рассказать обо всех особенностях бытовых и промышленных установок. Чтобы получить консультацию, достаточно связаться с нами по телефону, указанному на сайте.

Подготовлено: Елизавета Семёнова

www.starkraft.ru

Конструкции компрессоров.

Количество просмотров публикации Конструкции компрессоров. — 1074

Рис.8.3 Многоступенчатые схемы поршневых компрессоров.

Рис. 8.2 Схема поршневого компрессора

При движении поршня влево (см.рис.8.2) объём правой рабочей камеры Vпувеличивается, атмосферным давлением открывается всасывающий клапан и в нее поступает воздух, как это показано стрелками и сплошными линиями. В это же время объём левой камеры Vл уменьшается и происходит сжатие поступившего в нее из атмосферы воздуха (всасывающий клапан левой камеры закрыт). Как только давление воздуха в левой камере превысит давление в пневматической сети (воздухосборнике), откроется нагнетательный клапан левой камеры и сжатый воздух вытеснится в пневмосеть. При обратном движении поршня закрыт нагнетательный клапан левой камеры и через всасывающий клапан в нее поступает атмосферный воздух, а в правой камере происходит процесс сжатия и вытеснения воздуха (движение воздуха показано пунктирными линиями).

Клапаны компрессора — бесприводные пружинные, открывающиеся под действием перепада давлений между внутренней полостью рабочих камер и окружающей средой. Поэтом давление сжатого воздуха в цилиндре перед его вытеснением зависит от противодавления в пневмосети.

Цилиндр компрессора, схема которого приведена на рис.8.2, называют цилиндром двойного действия, так как при одном полном обороте коленчатого вала происходит два рабочих цикла в компрессоре. В цилиндре простого действия одна из торцевых частей открыта͵ отсутствуют соответствующие крышка и система клапанов, а преобразование энергий происходит в одной камере В таком компрессоре за один двойной ход поршня происходит один рабочий цикл, включающий в себя процессы всасывания, сжатия и вытеснения воздуха. Привод компрессора простого действия, как правило, бескрейцкопфный (отсутствуют шток 6 и крейцкопф 7, а шатун 8 непосредственно соединяют с поршнем 5), в отличие от крейцкопфного привода компрессора двойного действия.

Высокую степень повышения давления получают за счёт многоступенчатых схем (рис.8.3), когда воздух поочередно проходит через несколько рабочих камер компрессора.

Двухступенчатое сжатие, наиболее распространенное напрактике, должна быть реализовано в компрессоре с дифференциальным цилиндром (рис.8.3,а) или путем последовательного соединения двух цилиндров по схеме тандемкомпрессора (рис.8.3,б) или рядного компрессора(рис.8.3,в). Взаимное расположение цилиндров, помимо рядного, должна быть угловым (рис.8.3,г), V-образным (рис.8.3,д) и оппозитным(рис.8.3,е).

В компрессорах большой производительности применяют параллельное соединение цилиндров, приводимых в действие общим коленчатым валом. Такие компрессоры называют много цилиндровыми. Οʜᴎ подразделяются на однорядные и многорядные с угловым, — образным и оппозитным взаиморасположением рядов. По ориентации цилиндров в пространстве однорядные компрессоры подразделяют на вертикальные и горизонтальные. Вместе с тем, исходя из производительности компрессоры могут иметь водяной или воздушный отвод тепла от стенок цилиндра.

Стационарные пневматические установки горных предприятий до последнего времени комплектовали преимущественно вертикальными и горизонтальными компрессорами. Причем последние имели рядное П-образное исполнение, при котором ряд цилиндров располагается по одну сторону от оси вращения коленчатого вала, а приводной двигатель размещен между шатунно-поршневыми группами цилиндров высокого и низкого давлений. Среди П-образных горизонтальных компрессоров наибольшее распространение получили компрессоры типа 1ВГ производительностью 60 м3/мин, а также типа 2ВГ, 55В, 55ВМ и 5Г-100/8 производительностью 100 м3/мин. Все перечисленные компрессоры рассчитаны на номинальное давление 8 бар.

Среди вертикальных наиболее распространены крейцкопфные компрессоры типа В-300-2к и 2Р-20/8 производительностью соответственно 40 и 20 м3/мин. при давлении сжатого воздуха 8 бар.

Размещено на реф.рф

На ряде горных предприятий эксплуатируются вертикальные крейцкопфные компрессоры типа 200-B-I0/3 (Q= 10 м3/мин, р=8 бар).

В последние годы проводится унификация воздушных компрессоров общего назначения с дальнейшим усовершенствованием их конструкций, в связи с чем горизонтальные и вертикальные компрессоры перечисленных марок сняты с производства. Стационарные пневматические установки вновь вводимых горных предприятий оборудуют новыми горизонтальными компрессорами, выполненными по оппозитной схеме, а также прямоугольными и V -образными компрессорами.

При оппозитной схеме цилиндры компрессора располагаются в два ряда по обе стороны от оси вращения коленчатого вала и имеют взаимно противоположное направление движения шатунно-поршневых групп. Равенство сил инерции поступательно движущихся масс и поршневых сил с противоположным их направлением в каждой паре цилиндров обеспечивают высокую степень уравновешенности компрессора, что, в свою очередь, позволяет увеличить частоту вращения коленчатого вала и при прочих равных условиях снизить размеры и массу компрессорного агрегата и его фундамента. Сегодня промышленность выпускает два типа оппозитных горизонтальных компрессоров: 2M10-50/8 и 4М10-100/8. Производительность компрессоров соответственно составляет 50 и 100 м3/мин при давлении сжатого воздуха 8 бар.

Размещено на реф.рф

Буквенный индекс обозначает многорядное исполнение компрессора, цифра перед буквенным индексом — количество цилиндров, а после буквенного индекса — величину поршневой силы в десятках тысяч ньютонов. Все основные узлы обоих компрессоров унифицированы.

Компрессор 4М10-100/8 (рис.8.4) монтируют на чугунной литой фундаментной раме 1 прямоугольной формы. К раме жестко крепятся кронштейны 6, в которых размещены направляющие крейцкопфов. Цилиндры I-3 и II 3 ступеней снабжены передними 9 и задними 10 крышками. В полостях корпусов цилиндров и крышек циркулирует охлаждающая вода.

Рис.8.4 Компрессор 4М10-100/8

Поршень 2 I-ой ступени имеет сварную конструкцию, а поршень 2 II -ой ступени — чугунный литой. Отверстия в задних крышках цилиндров через которые проходят штоки 5 загерметизированы металлическими сальниками 4 с плоскими уплотняющими элементами. Клапаны I ступени 7 размещены в крышках цилиндра, а II ступени — в корпусе. Клапаны обеих ступеней унифицированы.

Компрессор имеет две автономные системы смазки. Смазка стенок цилиндров осуществляется лубрикатором. Для подачи масла к трущимся элементам механизма движения используется шестеренчатый насос.

Производительность компрессора регулируется перепуском воздуха с нагнетательной стороны во всасывающую по байпасу Б, снабженному перепускными клапанами ПК.

Компрессорные агрегаты 2MI0-50/8 и 4MI0-I00/8 комплектуют синхронными двигателями с частотой вращения 500 об/мин и мощностью соответственно 320 и 630 кВт. Для устранения резонансных явлений во всасывающем и нагнетательном трубопроводах в связи с пульсирующей подачей воздуха перед первой ступенью и после второй ступени компрессора устанавливают специальные буферные емкости.

Важно заметить, что для стационарных пневматических установок разработан ряд компрессоров типа ВП (воздушный, прямоугольный) производительностью от 6 до 100 м3/мин при давлении сжатого воздуха от 8 до 220 бар.

Размещено на реф.рф

Сегодня освоены промышленностью и применяются на горных предприятиях, двухступенчатые прямоугольные компрессоры типа ВП-10/8, ВП-20/8, ВП-30/3 и ВП-50/3. Намечен выпуск компрессора ВП-100/8. Цифры в числителе после буквенного индекса обозначают подачу компрессора в м3/мин, а в знаменателе — давление сжатого воздуха в барах.

На ряде обогатительных фабрик для специальных технологических целей используют трехступенчатые компрессоры ВП-20/18 и ВП-20/35.

На рис.8.5 показана конструкция компрессора 205 ВП-20/35, являющаяся типовой для всех прямоугольных компрессоров, базовые узлы которых унифицированы. Число 20 перед буквенным индексом обозначает вторую модернизацию компрессора, 5 — типоразмер базы, характеризуемый усилием, действующим на шток, в десятках тысяч ньютонов.

Цилиндр I 1-ой ступени двойного действия имеет вертикальное расположение. Для герметизации штокового отверстия в задней крышке используются такие же уплотнения 2, как и в компрессоре 4М10-100/8. В опорной раме 8 смонтированы промежуточный холодильник 3, шатуны 4 с крейцкопфами 5 и коленчатым валом II.

Рис. 8.5 Компрессор 205 ВП-20/35

Последний приводится во вращение электродвигателем 12, имеющим специальную конструкцию (ротор двигателя насажен на консоль коленчатого вала, а статор крепится к раме). Цилиндры 2-ой 6 и 3-ий 7 ступеней имеют горизонтальное расположение, соединены по схеме тандем-компрессора простого действия и представляют один общий дифференциальный блок. Лубрикатор 10 обеспечивает смазку цилиндров, а масляный насос — смазку трущихся элементов движения. Клапаны 9 I -ой и II-ой ступеней унифицированы. Охлаждение цилиндров — водяное.

Вертикальный четырехцилиндровый двухступенчатый компрессор К-9м (рис.8.6) используют на передвижных пневматических установках ПК-10, КС-9 и ДК-9м.

referatwork.ru

Конструкция компрессора

Высокий рост производства воздушных винтовых компрессоров, а так же их обширное применение в различных отраслях промышленности определили разнообразие в конструкциях компрессоров.

Выпускаемые на сегодня конструкции компрессоров винтовых воздушных компрессоров можно условно разделить на два типа.

Типы конструкции компрессоров:

Первый тип конструкции компрессора это воздушный винтовой компрессор сухого сжатия. Данный тип конструкции компрессора отличается тем, что газ, проходя через компрессор, ничем не загрязнен и не содержит продуктов износа деталей и масла.

В данном типе конструкции компрессоров в рабочее пространство не подается ни смазывающая, ни охлаждающая жидкость.

Охлаждение с сухим сжатием в данной конструкции компрессора осуществляется с помощью обдува корпуса компрессора, газом или холодным воздухом так же охлаждение корпуса компрессора может происходить с использованием жидкости, например масла или воды.

Второй вид конструкции компрессора это воздушный винтовой компрессор мокрого сжатия. Данный вид конструкции компрессора работает с впрыском капельной жидкости в полости сжатия винтового компрессора.

Второй вид конструкции компрессора позволяет устанавливать отделители капельной жидкости. Эти отделители обеспечивают степень отделения капельной жидкости от сжимаемого газа.

Конструкция компрессора первого и второго типа мало отличаются между собой, за исключением конструкции корпуса.

Конструкция корпуса компрессора винтового воздушного компрессора предполагает изготовление его из чугунного, стального и цветного литья. Корпус средних и небольших компрессоров имеет один поперечный разъем расположенного в полости торца всасывания. Продольного разъема такой тип конструкции компрессора, как правило, не имеется. Это позволяет уменьшить деформацию корпуса и упрощает изготовление компрессора. Одновременно такая конструкция компрессора облегчает устройство водяной рубашки, с целью охлаждения корпуса.

Если отсутствует продольный разъем, то контроль зазоров между винтами осуществляется после установки роторов в специальном приспособлении, который имитирует штатный корпус компрессора.

Воздушные винтовые компрессоры большой и средней производительности при давлении нагнетания 4 – 5 ат и выше имеют значительные опорные реакции, которые могут доходить до нескольких тонн.

kozr.ru

Винтовые компрессоры Конструкция винтового компрессора

Винтовые компрессоры

Винтовые компрессоры

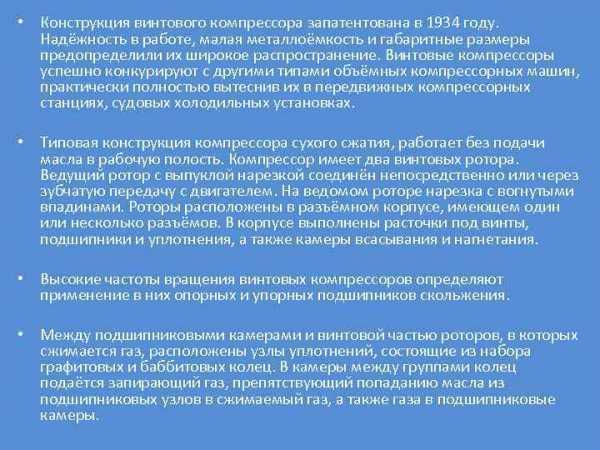

• Конструкция винтового компрессора запатентована в 1934 году. Надёжность в работе, малая металлоёмкость и габаритные размеры предопределили их широкое распространение. Винтовые компрессоры успешно конкурируют с другими типами объёмных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках. • Типовая конструкция компрессора сухого сжатия, работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединён непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъёмов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания. • Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения. • Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подаётся запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

• Конструкция винтового компрессора запатентована в 1934 году. Надёжность в работе, малая металлоёмкость и габаритные размеры предопределили их широкое распространение. Винтовые компрессоры успешно конкурируют с другими типами объёмных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках. • Типовая конструкция компрессора сухого сжатия, работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединён непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъёмов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания. • Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения. • Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подаётся запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

• Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков. • При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создаёт равномерный поток газа. • Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, т. е. получать большую производительность при сравнительно небольших внешних габаритах. • Маслозаполненные компрессоры допускают меньшие скорости вращения, чем компрессоры «сухого сжатия» . Масло в рабочую полость винтового компрессора подается с целью уменьшения перетечек через внутренние зазоры, смазки винтового зацепления роторов и охлаждения сжимаемого газа. • Есть несколько типов винтовых компрессоров: с прямым приводом и ременным.

• Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков. • При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создаёт равномерный поток газа. • Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, т. е. получать большую производительность при сравнительно небольших внешних габаритах. • Маслозаполненные компрессоры допускают меньшие скорости вращения, чем компрессоры «сухого сжатия» . Масло в рабочую полость винтового компрессора подается с целью уменьшения перетечек через внутренние зазоры, смазки винтового зацепления роторов и охлаждения сжимаемого газа. • Есть несколько типов винтовых компрессоров: с прямым приводом и ременным.

Ремонт • Наиболее часто изнашиваемыми деталями являются подшипники. Они бывают 2 х типов: 1. Скольжения 2. Качения

Ремонт • Наиболее часто изнашиваемыми деталями являются подшипники. Они бывают 2 х типов: 1. Скольжения 2. Качения

Подшипники скольжения

Подшипники скольжения

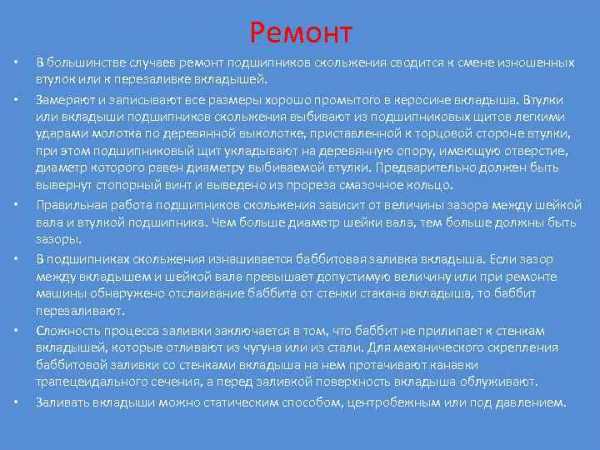

Ремонт • • • В большинстве случаев ремонт подшипников скольжения сводится к смене изношенных втулок или к перезаливке вкладышей. Замеряют и записывают все размеры хорошо промытого в керосине вкладыша. Втулки или вкладыши подшипников скольжения выбивают из подшипниковых щитов легкими ударами молотка по деревянной выколотке, приставленной к торцовой стороне втулки, при этом подшипниковый щит укладывают на деревянную опору, имеющую отверстие, диаметр которого равен диаметру выбиваемой втулки. Предварительно должен быть вывернут стопорный винт и выведено из прореза смазочное кольцо. Правильная работа подшипников скольжения зависит от величины зазора между шейкой вала и втулкой подшипника. Чем больше диаметр шейки вала, тем больше должны быть зазоры. В подшипниках скольжения изнашивается баббитовая заливка вкладыша. Если зазор между вкладышем и шейкой вала превышает допустимую величину или при ремонте машины обнаружено отслаивание баббита от стенки стакана вкладыша, то баббит перезаливают. Сложность процесса заливки заключается в том, что баббит не прилипает к стенкам вкладышей, которые отливают из чугуна или из стали. Для механического скрепления баббитовой заливки со стенками вкладыша на нем протачивают канавки трапецеидального сечения, а перед заливкой поверхность вкладыша облуживают. Заливать вкладыши можно статическим способом, центробежным или под давлением.

Ремонт • • • В большинстве случаев ремонт подшипников скольжения сводится к смене изношенных втулок или к перезаливке вкладышей. Замеряют и записывают все размеры хорошо промытого в керосине вкладыша. Втулки или вкладыши подшипников скольжения выбивают из подшипниковых щитов легкими ударами молотка по деревянной выколотке, приставленной к торцовой стороне втулки, при этом подшипниковый щит укладывают на деревянную опору, имеющую отверстие, диаметр которого равен диаметру выбиваемой втулки. Предварительно должен быть вывернут стопорный винт и выведено из прореза смазочное кольцо. Правильная работа подшипников скольжения зависит от величины зазора между шейкой вала и втулкой подшипника. Чем больше диаметр шейки вала, тем больше должны быть зазоры. В подшипниках скольжения изнашивается баббитовая заливка вкладыша. Если зазор между вкладышем и шейкой вала превышает допустимую величину или при ремонте машины обнаружено отслаивание баббита от стенки стакана вкладыша, то баббит перезаливают. Сложность процесса заливки заключается в том, что баббит не прилипает к стенкам вкладышей, которые отливают из чугуна или из стали. Для механического скрепления баббитовой заливки со стенками вкладыша на нем протачивают канавки трапецеидального сечения, а перед заливкой поверхность вкладыша облуживают. Заливать вкладыши можно статическим способом, центробежным или под давлением.

Подшипники качения

Подшипники качения

Ремонт • Признаком неисправной работы подшипника является нагрев его выше допускаемой температуры. Это может происходить из-за загрязнения подшипника, избытка смазки или слишком большого трения между уплотняющими фетровыми кольцами подшипника и валом. • Признаками неисправности самих подшипников являются сильные шумы и стук. В этом случае необходимо убедиться в том, что шум и стук не зависят от работы подшипника. Так, одной из причин может быть неправильная центровка валов в агрегатах, состоящих из двух яли нескольких электромашин. • Подшипник считают изношенным, если зазор, измеренный щупом, между шариком (роликом) и обоймой превышает следующие величины: 0, 1 мм для валов диаметром до 25 мм; 0, 2 мм для валов диаметром до 100 мм и 0, 3 мм для валов диаметром более 100 мм. • Ремонт подшипников качения в ремонтных мастерских, как правило, не производят. Поэтому, обнаружив повреждение подшипника, заменяют его новым. • Подшипник с вала не снимают без крайней необходимости, так как при этом ослабляется посадка и возможно повреждение подшипника.

Ремонт • Признаком неисправной работы подшипника является нагрев его выше допускаемой температуры. Это может происходить из-за загрязнения подшипника, избытка смазки или слишком большого трения между уплотняющими фетровыми кольцами подшипника и валом. • Признаками неисправности самих подшипников являются сильные шумы и стук. В этом случае необходимо убедиться в том, что шум и стук не зависят от работы подшипника. Так, одной из причин может быть неправильная центровка валов в агрегатах, состоящих из двух яли нескольких электромашин. • Подшипник считают изношенным, если зазор, измеренный щупом, между шариком (роликом) и обоймой превышает следующие величины: 0, 1 мм для валов диаметром до 25 мм; 0, 2 мм для валов диаметром до 100 мм и 0, 3 мм для валов диаметром более 100 мм. • Ремонт подшипников качения в ремонтных мастерских, как правило, не производят. Поэтому, обнаружив повреждение подшипника, заменяют его новым. • Подшипник с вала не снимают без крайней необходимости, так как при этом ослабляется посадка и возможно повреждение подшипника.

• Перед насадкой подшипников на вал их подогревают в масле до 80— 90°. У нагретого подшипника увеличивается внутреннее отверстие, и он садится на вал свободно. При насадке подшипника на вал нельзя ударять по нему молотком, так кольцо подшипника легко может расколоться или выкрошиться. После насадки на вал кольцо подшипника при остывании сжимается и плотно охватывает шейку вала. • Надежная работа подшипников обеспечивается напряженной посадкой их на вал. Шейку вала проверяют на соответствие посадочным допускам. При срабатывании посадочных поверхностей вала последние могут быть восстановлены металлизацией, т. е. нанесением на сработанную поверхность при определенной температуре и режиме слоя металла путем распыления его в расплавленном состоянии с помощью специального пистолета.

• Перед насадкой подшипников на вал их подогревают в масле до 80— 90°. У нагретого подшипника увеличивается внутреннее отверстие, и он садится на вал свободно. При насадке подшипника на вал нельзя ударять по нему молотком, так кольцо подшипника легко может расколоться или выкрошиться. После насадки на вал кольцо подшипника при остывании сжимается и плотно охватывает шейку вала. • Надежная работа подшипников обеспечивается напряженной посадкой их на вал. Шейку вала проверяют на соответствие посадочным допускам. При срабатывании посадочных поверхностей вала последние могут быть восстановлены металлизацией, т. е. нанесением на сработанную поверхность при определенной температуре и режиме слоя металла путем распыления его в расплавленном состоянии с помощью специального пистолета.

Преимущества Винтовых компрессоров перед Поршневыми • VS

Преимущества Винтовых компрессоров перед Поршневыми • VS

• Для работы поршневых компрессоров необходимы массивные станины и фундамент, им свойственен высокий уровень шума и вибрации. Винтовые компрессорные станции требуют гораздо меньше вложений в монтаж и наладку. • Для поршневых компрессоров необходим большой ресивер для сглаживания пульсации давления. • У поршневых компрессоров большое количество «трущихся» деталей. В винтовых компрессорах количество пар трения минимально, поэтому срок эксплуатации гораздо больше. • Поршневые компрессорные станции обслуживаются через 500 рабочих часов, а винтовые — через 4000 -8000 рабочих часов. • Поршневые компрессоры «боятся» температуры, что приводит к залеганию колец и потере производительности. Винтовые компрессоры гораздо устойчивее к перегреву. • Для обслуживания винтовой компрессорной станции не требуется высококвалифицированный технический персонал. • Экономится электроэнергия: экономия скрыта в системах регулирования.

• Для работы поршневых компрессоров необходимы массивные станины и фундамент, им свойственен высокий уровень шума и вибрации. Винтовые компрессорные станции требуют гораздо меньше вложений в монтаж и наладку. • Для поршневых компрессоров необходим большой ресивер для сглаживания пульсации давления. • У поршневых компрессоров большое количество «трущихся» деталей. В винтовых компрессорах количество пар трения минимально, поэтому срок эксплуатации гораздо больше. • Поршневые компрессорные станции обслуживаются через 500 рабочих часов, а винтовые — через 4000 -8000 рабочих часов. • Поршневые компрессоры «боятся» температуры, что приводит к залеганию колец и потере производительности. Винтовые компрессоры гораздо устойчивее к перегреву. • Для обслуживания винтовой компрессорной станции не требуется высококвалифицированный технический персонал. • Экономится электроэнергия: экономия скрыта в системах регулирования.

present5.com

Компрессоры Конструкции — Энциклопедия по машиностроению XXL

Поршневые кольца 2 — 821 Поршни компрессоров — Конструкции 12—531 [c.208]Для авиационных конструкций, к которым относятся элементы газотурбинных двигателей, включая диски турбин, лопатки турбин и компрессоров, конструкции планера и шасси, в рассматриваемом плане представляют интерес и исследуются закономерности накопления и суммирования длительных и циклических повреждений при высоких температурах в условиях стационарного и нестационарного нагружения, разрабатываются мероприятия по технологическому и конструкторскому повышению долговечности, анализируются закономерности накопления эксплуатационных повреждений на стадиях частичного повреждения трещинами. [c.4]

Для объективной оценки результатов испытаний необходимо, чтобы во всех вариантах характеристики топливной аппаратуры, регулирующих устройств и клапанов компрессора, конструкция основных узлов, давление газа, степень сжатия в двигателе, расходы охлаждающих жидкостей, применяемые приборы и методы измерений были по возможности одинаковыми. [c.158]

Типовыми центробежными компрессорами конструкции НЗЛ являются следующие. [c.11]

На фиг. 23-34 показан разрез струйного компрессора конструкции ВТИ, который состоит из приемной камеры 1, рабочего сопла 2, входного участка камеры смешения 3, цилиндрической камеры смешения 4 и диффузора 5. [c.267]

Переход на новый вид силовой установки был осуществлен в конце 1942 г. переоборудованием FW 190, у которого поршневой мотор BMW 801 был попросту заменен несложным реактивным двигателем с центробежным компрессором конструкции фирмы Фокке-Вульф . Впрочем, подобный ход мыслей стал основной причиной появления первых советских реактивных истребителей сразу после окончания войны. [c.52]

Чем больше число ступеней сжатия и промежуточных охладителей, тем ближе процесс к наиболее экономичному — изотермическому, но тем сложнее и дороже конструкция компрессора. Поэтому вопрос о выборе числа ступеней, обеспечивающих требуемую величину рг, решается на основании технических и технико-экономических соображений. [c.54]

В конструкцию ГТ-125-950-ПГ необходимо внести изменения, учитывающие условия ее работы в схеме ПГУ повысить расход газа через газовую турбину по сравнению с серийной (за счет увеличения расхода топлива на ПГУ по сравнению с ГТУ) и установить два боковых радиальных патрубка в турбокомпрессорном блоке для вывода воздуха после компрессора и ввода продуктов сгорания из ВПГ в газовую турбину. [c.23]

Кроме того, требуется разработать конструкцию дожимающего компрессора с приводной паровой турбиной конденсационного типа на средние параметры пара. Однако можно исключить дожимающий компрессор. Для этого на выходе из компрессора ГТ-125 устанавливаются дополнительно две ступени, позволяющие увеличить степень сжатия компрессора. Предварительные расчеты показывают, что в этом случае потребуется увеличение длины корпуса и ротора на 0,5 м. [c.23]

В большинстве машиностроительных конструкций повышение напряжений дает незначительный эффект вследствие ограниченности категории расчетных деталей, масса которых, как правило, составляет небольшую долю массы конструкции. Подавляющая часть — это нерасчетные корпусные детали. Для обширного класса машин (поршневых двигателей, компрессоров, турбин, насосов, металлообрабатывающих станков и т. д.) масса корпусных (преимущественно литых) деталей составляет 60-80% общей массы машин, а доля расчетных деталей не превышает 10 — 20%. Если учесть, что корпусные детали по условиям технологии изготовления выполняют с большими запасами прочности, то очевидно главные резервы уменьшения массы машин заложены в облегчении корпусных деталей. [c.160]

Сочетание прочности, легкости, термостабильности и коррозионной стойкости делает титановые сплавы превосходным конструкционным материалом, особенно когда конструкции работают в широком температурном диапазоне. В сверхзвуковой авиации, где вследствие аэродинамического нагрева температура оболочек достигает 500 —600°С, титановые сплавы используют для изготовления обшивок и силовых элементов. Благодаря малой плотности и хладостойкости иг широко применяют в космической технике. Из них изготовляют детали, подверженные высоким инерционным нагрузкам, в частности скоростные роторы, напряжения в которых прямо пропорциональны плотности материала. Температуростойкие титановые сплавы применяют для изготовления лопаток последних ступеней аксиальных компрессоров и паровых турбин. Высокая коррозионная стойкость при умеренных температурах обусловливает применение титановых сплавов в химической и пищевой промышленности. [c.188]

Если толщина соединяемых деталей превышает 2 — 3 мм, применяют расклепывание лапок (вид б), выполненных с припуском на осадку. Прочность подобных соединений невысока, особенно при изгибе в плоскости, перпендикулярной вертикальному листу. В некоторых случаях эти способы применяют и в силовых конструкциях. На виде в показан узел крепления лопаток к обечайкам кольцевого направляющего аппарата аксиального воздушного компрессора. Благодаря большому числу точек крепления конструкция в данном случае получается достаточно прочной и жесткой. [c.226]

Опыты показывают, что традиционный способ обогрева стоек входного устройства двигателя ТВД 1500, состоящий в подводе сжатого воздуха из-за компрессора в переднюю гладкую полость стойки, а затем в ее заднюю полость 4 с выпуском в выходную кромку, недостаточно эффективен при работе в условиях Крайнего Севера. Этот недостаток может быть устранен, если входную кромку обогревать подогретым периферийным потоком камеры энергоразделения вихревой трубы, встроенной в конструкцию. [c.378]

В учебном пособии рассмотрены первый и второй законы термодинамики, процессы изменения состояния газов и паров, термодинамические основы работы компрессоров, циклы тепловых установок. Изложены основы теории и рассмотрены конструкции паровых и газовых турбин, двигателей внутреннего сгорания, а также компрессоров. [c.672]

Поршневые компрессоры имеют различные конструкции и и компоновки с широким диапазоном подач. [c.55]

При работе тепловых двигателей, компрессоров, холодильных установок, высокоскоростных летательных аппаратов отдельные части и узлы этих установок нагреваются. Для того чтобы конструкция работала надежно, необходимо предусмотреть меры, которые установили бы предел росту температуры. В противном случае нормальная работа таких установок может прекратиться, так как конструкционные материалы при нагревании теряют прочность и при определенной температуре разрушаются. Например, если не предусмотреть специальных мер для защиты камеры сгорания и сопла, то ракетный двигатель разрушится в течение долей секунды. Баллистическая ракета, входящая в плотные слои атмосферы, без тепловой защиты ее головной части и стенок корпуса разрушится в течение нескольких секунд, так как температура ее головной части при этом достигает нескольких тысяч градусов. [c.6]

При проектировании различных теплосиловых установок тепловых двигателей, компрессоров, холодильных машин, летательных аппаратов, технологического оборудования, особенно химической и пищевой промышленности, и ряда других устройств—следует учитывать процессы переноса теплоты часто эти процессы становятся определяющими при выборе конструкции. Работоспособными и экономичными будут конструкции, в которых осуществляется оптимальный тепловой режим. [c.170]

При работе тепловых двигателей, компрессоров, холодильных установок, высокоскоростных летательных аппаратов отдельные части и узлы этих установок нагреваются. Для того чтобы конструкция работала надежно, необходимо предусмотреть меры, которые установили бы предел росту температуры. В противном случае нормальная работа таких установок может прекратиться, так как конструкционные материалы при нагревании теряют прочность и при определенной температуре разрушаются. Например, если не предусмотреть специальных мер для защиты камеры [c.170]

Хотя математическая модель допускает введение любых значений параметров — температуры, давления ит. п., необходимо представлять примерные значения параметров в современных ГТУ [54]. Если начальные параметры р1 и tl — это параметры окружающей среды, определяемые климатическими условиями, то температура газа перед турбиной tз определяется жаростойкостью сталей. В ранних конструкциях ГТУ (3=600- -700 °С, в более поздних— (з = 800 850°С. В тех конструкциях, где используется принудительное охлаждение первых ступеней турбины 3=1000-1-1150 °С, внутренние относительные КПД турбины 1]ог и компрессора 1)01 примерно одинаковы и выбираются для современных ГТУ от 0,84 до 0,90. [c.256]

Изложенное здесь теоретическое рассмотрение относится к компрессорам различной конструкции. [c.157]

Коленчатые валы представляют собой сложные и ответственные детали двигателей внутреннего сгорания и компрессоров. По конструкции коленчатые валы бывают цельные (рис. 11.8) и составные. Цельные валы сравнительно небольшого размера применяются в автомобильных и транспортных двигателях, в компрессорах, кривошипных прессах. Составные валы изготавливаются небольшими партиями для крупных судовых и стационарных двигателей внутреннего сгорания. В зависимости от конструктивного оформления коленчатые валы делятся по количеству коренных опор и шатунных шеек, их взаимному расположению и т. д. К коленчатым валам предъявляются высокие требования по качеству изготовления, которые регламентируются соответствующими стандартами. [c.240]

Уд = Vi — — действительному объему газа, поступающего в цилиндр, так как оставшийся во вредном пространстве газ давлением р2 при открывании всасывающего клапана будет расширяться до pi по некоторой политропе По, в результате чего в цилиндре перед всасыванием следующей порции газа еще останется газ объемом Кд. Отношение вредного объема Ко к полезному объему цилиндра называют коэффициентом вредного пространства и обозначают Eq. Эта величина зависит от конструкции поршневого компрессора и колеблется в пределах 0,05…0,1. [c.84]

Одноступенчатый компрессор. Различные по конструкции компрессоры характеризуются одинаковыми по сути термодинамическими процессами. Поэтому нет необходимости анализировать работу всего многообразия компрессоров, достаточно рассмотреть процессы, происходящие, например, в одноступенчатом поршневом компрессоре. [c.51]

Подавляющее большинство тепловозов 2ТЭ116 оборудовано дизель-генераторами типа 1А-9ДГ и несколько тепловозов — дизель-генераторами 2Д70. Один тепловоз имеет гидромеханический привод вентиляторов холодильника тепловоза, охлаждения тяговых электродвигателей и тормозного компрессора. Конструкция тепловозов с дизель-генераторами 2Д70 и гидромеханическим приводом вспомогательных агрегатов в данной книге не описана. [c.3]

Изложены o iioBEii технической термодинамики и теории тепло-и массообмена. Приведены основные сведения по процессам горения, конструкциям топок и котельных агрегатов. Рассмотрены принципы работы тепловых двигателей, паровых и газовых турбин, двигателей внутреннего сгорания и компрессоров. Описаны компоновки и технологическое оборудование тепловых электрических станций, а также оборудование промышленных теплоэнергетических установок. Первое издание вышло в 1982 г. Второе издание дополнено материалами для самостоятельной работы студентов. [c.2]

В результате ЭШП содержание кислорода в металле снижается в 1,5—2 раза, понижается концентрация серы, в 2—3 раза уменьшается содержание неметаллических включений, они становятся мельче и равномерно распределяются в объеме слитка. Слиток отличается плотностью, однородностью, хорошим качеством поверхности благодаря наличию шлаковой корочки 5, высокими механическими и эксплуатационными свойствами стали и сплавов. Слитки выплавляют круглого, квадратного, прямоугольного сечения массой до ПО т. Наиболее широко ЭШП используют при выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиацпониых конструкций. [c.47]

Двигатели с постепенным сгоранием топлива при р =- onst имеют целый ряд недостатков. Одним из недостатков является наличие компрессора, применяемого для подачи топлива, на работу которого расходуется от общей мощности двигателя 6—10%, что усложняет конструкцию и уменьшает экономичность двигателя. Кроме того, необходимо иметь сложные устройства насоса, форсунки и т. п. Установка имеет большой вес. [c.268]

В узле консольной установки крыльчатки центробежного компрессора на вал действует радиальная сила от неуравповешениости крыльчатки и осевая сила Рг давления рабочей жидкости па крыльчатку (рис. 416, г). Передний, ближайший к крыльчатке подшппшпс нагружен большой радиальной силой Л 1 н осевой силой Рг, задний подшипник — незначительной радиальной силой N2- В конструкции д осевую сНлу воспринимает задний подшипник, вследствие чего нагрузка на подшипники становится более равномерной. В констрз кции е вал установлен на разных подшипниках с нагружае.мостью, соответствующей действующим на них силам. [c.578]