ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия (с Изменениями N 1, 2, 3)

ГОСТ 20700-75

Группа Г18

Дата введения 1976-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 28.03.75 N 794

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

Издание (март 2001 г.) с Изменениями N 1, 2, 3, утвержденными в июне 1980 г., декабре 1985 г., марте 1987 г. (ИУС N 9-80, 4-86, 6-87)

Настоящий стандарт распространяется на болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений паровых котлов, трубопроводов и соединительных частей, паровых и газовых турбин, арматуры, приборов, аппаратов и резервуаров, пробки для турбин и трубопроводов, хомуты круглого сечения для опор и подвесок трубопроводов с температурой среды от 0 до 650 °С и водогрейных котлов с температурой воды свыше 115 °С.

Стандарт не распространяется на фланцевые соединения объектов, подведомственных Госгортехнадзору СССР, с условным давлением менее 0,07 МПа (0,7 кгс/см).

Стандарт полностью соответствует СТ СЭВ 1066-85.

(Измененная редакция, Изм. N 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Болты, шпильки, гайки, пробки, хомуты и шайбы (далее — крепежные изделия) следует изготовлять по ГОСТ 9064-75, ГОСТ 9065-75, ГОСТ 9066-75 или по рабочим чертежам из стали марок, указанных в табл.1.

(Измененная редакция, Изм. N 2).

1.2. Условия применения марок стали, указанные в табл.1, по температуре и давлению рабочей среды для болтов, шпилек и гаек фланцевых соединений объектов, подведомственных Госгортехнадзору СССР, должны соответствовать «Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов» (утверждены 30 августа 1966 г.), «Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды» (утверждены 10 марта 1970 г.), «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» (утверждены 19 мая 1970 г.).

(Измененная редакция, Изм. N 1).

1.3. Для изготовления крепежных деталей необходимо применять стали, выплавленные в мартеновских печах, электропечах, методами электрошлакового и вакуумно-дугового переплава или по другим, как минимум, равноценным технологическим процессам. Не допускается использование для крепежных деталей кипящей, полуспокойной и автоматной стали.

(Измененная редакция, Изм. N 3).

1.4. Материалы для изготовления крепежных деталей должны выбираться в зависимости от расчетной температуры металла и разделяются по качеству на:

категорию I — углеродистые стали с техническими требованиями к изделиям общего назначения класса точности В с номинальным диаметром резьбы до 48 мм расчетной температурой металла изделия до 200 °С;

категорию II — углеродистые стали, применяемые для болтов, шпилек, пробок, хомутов и гаек класса точности А с номинальным диаметром резьбы до 48 мм и шайб всех размеров с расчетной температурой металла изделия до 300 °С. Углеродистые стали обыкновенного качества по ГОСТ 380-94, поставляемые с контролем ударной вязкости после механического старения, для изделий класса точности А с предельными параметрами по табл.1;

категорию III — качественные углеродистые стали в улучшенном состоянии, применяемые для болтов, шпилек, пробок, хомутов и гаек всех размеров с расчетной температурой металла изделия до 400 °С в случаях, если температура отпуска выше этой температуры не менее чем на 100 °С.

Таблица 1

Предельные параметры | |||||||

Марка стали | Обозначение стандарта | Болты, шпильки, пробки и хомуты | Гайки | Шайбы | |||

Темпера- | Условное давление , МПа (кгс/см) | Темпера- | Условное давление , МПа (кгс/см) | Темпера- | Условное давление , МПа (кгс/см) | ||

|

|

|

|

| |||

ВСт3сп5 |

|

|

| ||||

ВСт4сп3 | ГОСТ 380-94 | До 350 | До 350 | ||||

ВСт4сп5 | 10 (100) | ||||||

ВСт5сп2 | 2,5 (25) | — | — | ||||

ВСт5сп5 | |||||||

10 |

| — | — | До 350 | 2,5 (25) | До 450 | |

20 | До 400 | 1,6 (16) | До 400 | 10 (100) | |||

25 | ГОСТ 1050-88 | — | — | ||||

30, 35, 40 | ГОСТ 10702-78 | ||||||

45 | До 425 | 10 (100) | До 425 | 20 (200) | До 450 | Не ограни- | |

35Х, 40Х | ГОСТ 10702-78 | 20 (200) | До 450 | 20 (200) | — | — | |

30ХМА, 35ХМ | ГОСТ 4543-71 | До 450 | Не огра- | До 510 | Не огра- | — | — |

20Х13 (2Х13) | ГОСТ 18968-73 | До 450 | Не ограни- | ||||

15ХМ | ГОСТ 4543-71 | — | — | — | — | До 545 | |

25Х1МФ (ЭИ10) | ГОСТ 20072-74 | ||||||

13Х11Н2В2МФ (ЭИ961) | ГОСТ 5949-75 | До 510 | До 540 | — | — | ||

25Х2М1Ф (ЭИ723) | ГОСТ 20072-74 | До 535 | Не огра- | До 565 | Не огра- | — | — |

15Х11МФ (1Х11МФ) | |||||||

20Х12ВНМФ (ЭП428) | ГОСТ 18968-73 | До 560 | До 560 | До 580 | Не ограничено | ||

18Х11МНФБ (ЭП291) | |||||||

18Х12ВМБФР (ЭИ993) | ГОСТ 5949-75 | ||||||

12Х1МФ (12ХМФ) | — | — | — | — | До 570 | Не ограничено | |

20Х1М1Ф1ТР (ЭП182) | ГОСТ 20072-74 | — | — | ||||

20Х1М1Ф1БР (ЭП44) | До 580 | До 580 | |||||

08Х16Н13М2Б (ЭИ680) | — | До 625 | Не ограни- | До 625 | Не ограни- | До 650 | Не ограничено |

31Х19Н9МВБТ (ЭИ572) | ГОСТ 5949-75 | — | — | ||||

ХН35ВТ (ЭИ612) | — | До 650 | До 650 | — | — | ||

10Х11Н22Т3МР (ЭИ696М) | — | До 650 | Не огра- | До 650 | Не огра- | — | — |

12Х18Н10Т (Х18Н10Т) | Не ограничено | ||||||

08Х18Н10Т (0Х18Н10Т) | ГОСТ 5949-75 | — | — | — | — | До 650 | |

Примечания:

1. По соглашению между потребителем и изготовителем допускается изготовление крепежных изделий из других марок стали, обеспечивающих получение изделий в соответствии с требованиями настоящего стандарта.

2. Предельные температуры металла крепежных изделий — по п.1.4.

3. Допускается изготовление гаек и шайб из калиброванной стали по ГОСТ 1051-73 и ГОСТ 20072-74, шайб из листовой стали по нормативно-технической документации, утвержденной в установленном порядке, при условии соблюдения технических требований настоящего стандарта.

4. Допускается применять стали марки 25Х2М1Ф (ЭИ723) до 1 января 1988 г.

Допускается применение сталей III категории до расчетной температуры металла 425 °С при наличии данных по длительной прочности при соответствующей расчетной температуре;

категорию IV — теплоустойчивые, жаропрочные легированные стали в термически обработанном состоянии, применяемые для крепежных изделий всех размеров с расчетной температурой металла изделия не более температуры среды (табл.1 и п.1.2) в случаях, если температура отпуска выше этой температуры не менее чем на 100 °С, а последняя ступень старения для сплавов выше этой температуры не менее чем на 50 °С.

(Измененная редакция, Изм. N 3).

1.4.1. Заготовки болтов, шпилек, гаек, пробок и хомутов всех категорий качества после холодного и горячего деформирования должны подвергаться окончательной термообработке. После накатки резьбы термообработка не требуется.

1.4.1. (Введен дополнительно, Изм. N 3).

1.5. Марки стали II-IV категорий должны подвергаться сплошному визуальному и выборочному входному контролю на твердость и макроструктуру предприятием — изготовителем крепежных изделий. Объем контроля по твердости должен быть не менее 2% от партии заготовок.

Контроль макроструктуры следует проводить на двух темплетах от партии, только для легированных марок стали. Макроструктура стали и твердость в исходном состоянии должны соответствовать стандартам на поставку материала.

При неудовлетворительных результатах контроля на твердость сталь III и IV категорий должна быть подвергнута высокому отпуску или отжигу. Рекомендуемые режимы высокого отпуска или отжига и твердость — по приложению 5.

Допускается дополнительный химический анализ материала заготовок проводить предприятиям — изготовителям крепежных изделий.

Допускается дополнительный сплошной ультразвуковой контроль (УЗК) заготовок.

(Измененная редакция, Изм. N 3).

1.6. В зависимости от назначения и условий работы крепежных деталей устанавливается пять групп качества готовых изделий, указанных в табл.2.

Таблица 2

Группа качества готовых изделий и заготовок | Вид испытания | Количество изделий от партии | Номенклатура сдаточных характеристик |

|

|

|

|

Определение твердости | 100% | ||

2 | Определение механических свойств | 2%, но не менее 2 шт. | Значение предела текучести , сужения поперечного сечения и ударной вязкости KCU (а) |

Определение твердости | 100% | ||

3 | Определение твердости | 100% | Значение твердости НВ |

4 | Определение твердости | 2%, но не менее 2 шт. | Значение твердости НВ |

5 | Без испытаний | — | — |

Примечания:

1. При определении механических свойств по группе 2 отбирают заготовки с крайними значениями твердости. Допускается для изделий группы 2, подвергаемых химико-термической обработке, отбирать заготовки с твердостью в пределах марки стали для заданной категории прочности.

2. Для шайб устанавливаются только 3, 4 и 5-я группы качества.

3. Группа качества 1 назначается конструктором для крепежных изделий с особыми техническими требованиями. Не допускается применение группы качества 5 для болтов, шпилек и гаек фланцевых соединений, пробок и хомутов, подведомственных Госгортехнадзору СССР.

4. Допускается отбирать 2 изделия или заготовки от партии для определения механических свойств по группе 2 для крепежных изделий диаметром резьбы до 24 мм.

5. Виды испытаний и номенклатура сдаточных характеристик углеродистых сталей I категории и углеродистых сталей обыкновенного качества II категории — по стандартам на металлопродукцию.

6. По согласованию между потребителем и изготовителем для изделий 1-3 групп качества проводится УЗК заготовок после окончательной термической обработки или готовых изделий.

7. Группа качества назначается конструктором и должна быть указана в рабочем чертеже изделия.

1.7. Для болтов, шпилек и гаек из стали I и II категорий классы прочности, механические свойства, напряжения от пробной и испытательной нагрузок — по ГОСТ 1759.4-87, ГОСТ 1759.5-87.

Допускается изготовлять болты, шпильки, гайки, пробки и хомуты из стали I и II категорий с механическими свойствами или твердостью по ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 1051-73, ГОСТ 10702-78.

1.8. При изготовлении гаек по 1 и 2-й группам качества нормы механических свойств устанавливают по соглашению между изготовителем и потребителем.

Для крепежных изделий из сталей III и IV категорий режимы термической обработки заготовок, нормы механических свойств на продольных образцах при нормальной (20 °С) температуре и твердость для болтов, шпилек, пробок и хомутов 1, 2, 3 и 4-й групп качества и для гаек 3 и 4-й групп качества должны соответствовать указанным в табл.3.

Таблица 3

Термообработка, °С | Болты, шпильки, пробки и хомуты | Гайки | |||||||||||||

Марка стали | закалка (3) нормализация (Н) аустенизация (А) | отпуск | Диа- | Катего- | предел теку- | предел проч- | относи- | относи- | ударная вяз- | число твер- | диа- | число твер- | диа- | ||

не менее | |||||||||||||||

| |||||||||||||||

20 | — | — | — | — | — | — | — | — | — | — | — | По ГОСТ 1050-88 | |||

25 | Н. 870-890 |

| — | — | — | — | — | — | — | 143 | Св. 5,0 | ||||

30 | Н. 860-890 | — | — | — | — | 149 | Св. 4,9 | ||||||||

Н. 850-890 | До 60 | 490 (5,0) | |||||||||||||

35 | Св. 60 до 100 | 28 | 274 (28) | 530 (54) | 20 | 40 | 441 (4,5) | 156…207 | 4,8-4,2 | 149 | Cв. 4,9 | ||||

docs.cntd.ru

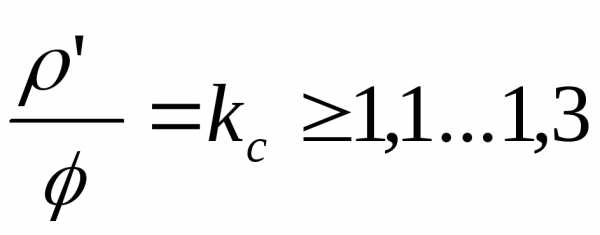

3.3 Проверка на самоторможение и на число витков гайки

После определения диаметра резьбы необходимо проверить выбранные резьбы на самоторможение. Под самоторможением понимается обеспечение невозможности самопроизвольного движения винта под действием рабочей нагрузки (самопроизвольное раскручивание).

Для обеспечения самоторможения механизма должно выполняться условие:

,

,

где  – приведенный угол трения;

– приведенный угол трения;

–угол

подъема винтовой линии;

–угол

подъема винтовой линии;

–коэффициент

запаса самоторможения: для самотормозящихся

механизмов

–коэффициент

запаса самоторможения: для самотормозящихся

механизмов

1,3; для механизмов, к которым не

предъявляются жесткие требования в

отношении самоторможения

1,3; для механизмов, к которым не

предъявляются жесткие требования в

отношении самоторможения

1,1.

1,1.

Угол

подъема винтовой линии  зависит от геометрии резьбы:

зависит от геометрии резьбы:

,

,

где  – шаг резьбы;

– шаг резьбы;

–средний

диаметр резьбы.

–средний

диаметр резьбы.

Приведенный

угол трения  :

:

,

,

где  – коэффициент трения, зависящий от

шероховатостей рабочих поверхностей

витков и материала гайки, выбирается

по таблице 2.

– коэффициент трения, зависящий от

шероховатостей рабочих поверхностей

витков и материала гайки, выбирается

по таблице 2.

Таблица 2

Класс точности | Параметры шероховатости, мкм | Коэффициент

трения  при материале гайки | ||||

винта | гайки | Бронза оловянная | Бронза безоловянная | Чугун | Сталь | |

2 | Ra = 1,25 | Ra = 1,25 | 0,07 | 0,08 | 0,09 | 0,10 |

3 | Ra = 2,5 | Ra = 2,5 | 0,08 | 0,09 | 0,10 | 0,12 |

4 | Ra = 2,5 | Rz = 20 | 0,09 | 0,10 | 0,12 | 0,15 |

–угол

наклона рабочей грани витка к торцевой

плоскости винта: для упорной резьбы –

–угол

наклона рабочей грани витка к торцевой

плоскости винта: для упорной резьбы –  =3,

для трапецеидальной резьбы –

=3,

для трапецеидальной резьбы –  =15,

для метрической резьбы –

=15,

для метрической резьбы –  =30;

=30;

Результаты расчета коэффициента запаса самоторможения заносятся в таблицу с подобранными резьбами (см. расчет на износостойкость). Резьбы, не обеспечивающие самоторможение, исключаются из рассмотрения. Из оставшихся выбирается резьба с наибольшим шагом, так как чем больше шаг, тем меньше потери на трение, выше КПД, быстрее осевое перемещение винта, крупная резьба меньше изнашивается, ее легче нарезать при необходимости ремонта. Но при этом следует отметить, что увеличиваются габариты резьбы и уменьшается выигрыш в силе, следовательно, в приводе потребуется рукоятка большей длины.

Для того чтобы убедиться в правильности выбора резьбы, необходимо проверить число витков гайки z:

.

.

Количество

витков гайки z должно быть 6…12, оптимальное количество

– 8…10. Если число витков z не попадает в указанный диапазон, то

следует изменить коэффициент высоты

гайки  и снова провести расчет на износостойкость

(п. 3.2).

и снова провести расчет на износостойкость

(п. 3.2).

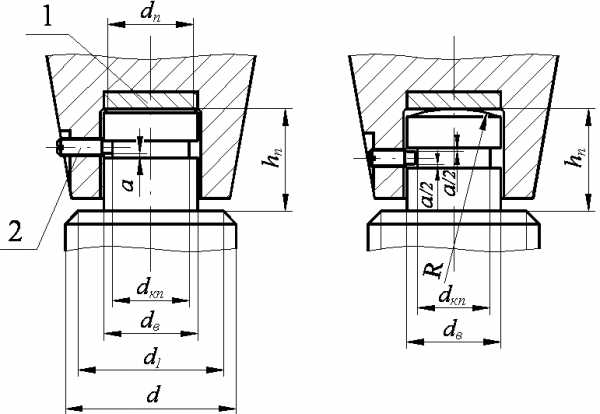

3.4 Выбор конструкции пяты

В качестве примера рассмотрим конструкцию пяты винтового домкрата. Под пятой подразумеваем опорную поверхность, к которой прикладывается осевое усилие Q со стороны чашки домкрата (для других конструкций – со стороны других деталей). При вращении винта чашка домкрата остается неподвижной, поэтому на опорной поверхности пяты возникает трение, для уменьшения которого применяют смазку.

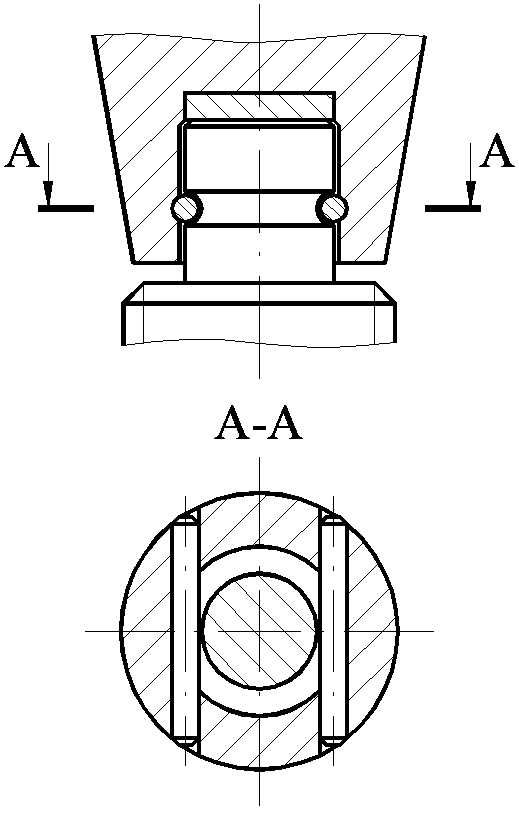

3.4.1 Кольцевая пята

Наиболее простой по конструкции и по способу установки будет кольцевая пята (рис. 3.1), но из-за относительно большой величины момента трения ее можно рекомендовать только для домкратов небольшой грузоподъемности (до 2 тонн). Кроме того, в некоторых механизмах, где по конструкции на конце винта требуется хвостовик для крепления маховичка (рис. 2.2, 2.7), кольцевая пята будет единственно возможным вариантом.

Диаметр

Диаметр  находится из условия износостойкости

трущихся деталей:

находится из условия износостойкости

трущихся деталей:

,

,

где  = 25…40 МПа – допускаемое давление на

поверхности пяты.

= 25…40 МПа – допускаемое давление на

поверхности пяты.

Если

диаметр  превышает внутренний диаметр резьбыd1,

в конструкции винта необходим поясок

для увеличения площади пяты (рис. 3.1б).

При этом следует предусмотреть канавку

между пояском и резьбой для выхода

режущего инструмента. Толщину пояска

можно принять

,

где

превышает внутренний диаметр резьбыd1,

в конструкции винта необходим поясок

для увеличения площади пяты (рис. 3.1б).

При этом следует предусмотреть канавку

между пояском и резьбой для выхода

режущего инструмента. Толщину пояска

можно принять

,

где

| |||

а | б | ||

Рис. 3.1. Кольцевая пята | |||

Необходимо помнить, что поясок не позволит при сборке накрутить гайку на винт, поэтому конструкция другого конца винта должна позволять свободный проход гайки до резьбовой части винта.

Высоту

выступа  на пяте можно принять.

на пяте можно принять.

Момент трения на кольцевой пяте будет равен:

,

,

где  = 0,10…0,12 – коэффициент трения стальной

чашки о стальной винт.

= 0,10…0,12 – коэффициент трения стальной

чашки о стальной винт.

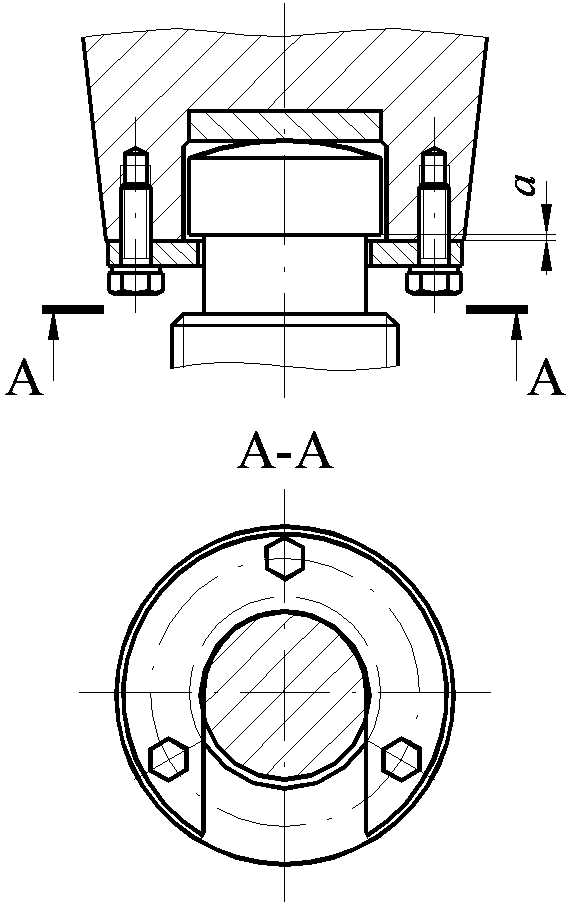

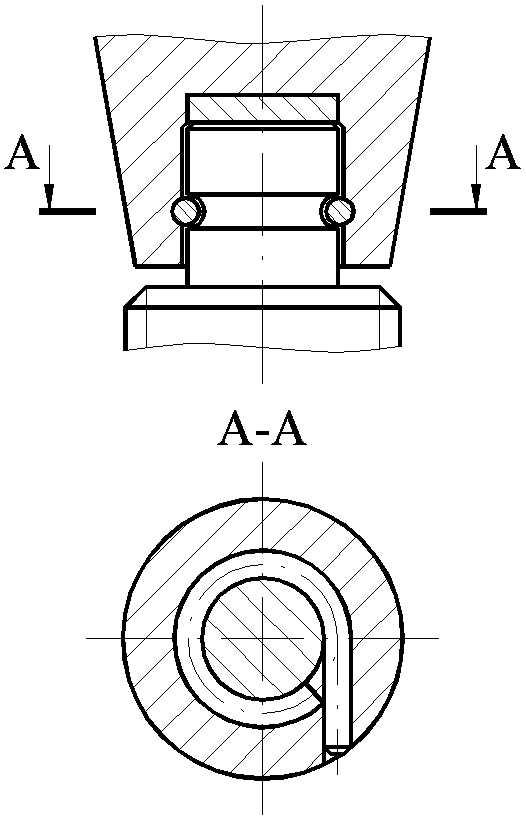

3.4.2 Сплошная пята

Сплошная пята (рис. 3.2а) компактнее по конструкции, чем кольцевая, обладает меньшим моментом трения на пяте (так как силы трения расположены ближе к оси вращения винта), и поэтому обеспечивает более высокий КПД механизма. Она проще в изготовлении, но крепление опорной детали сложнее. Их можно рекомендовать для механизмов средней нагрузочной способности.

Диаметр

опорной поверхности пяты  должен таким, чтобы давление на поверхности

трения, как и на кольцевой пяте, не

превышало

должен таким, чтобы давление на поверхности

трения, как и на кольцевой пяте, не

превышало

.

.

Рассчитанный

диаметр  должен быть

должен быть для обеспечения свободного прохода

гайки, идля обеспечения прочности выступа на

изгиб.

для обеспечения свободного прохода

гайки, идля обеспечения прочности выступа на

изгиб.

| |||

а | б | ||

Рис. 3.2. Сплошная (а) и сферическая (б) пяты | |||

Для

облегчения сборки на конце выступа

выполняется фаска (0,6…1,0)×45º. Поэтому

диаметр выступа под пяту

мм.

Сопряжение по диаметру осуществляется по посадке с гарантированным

зазором.

осуществляется по посадке с гарантированным

зазором.

Высоту

выступа  на торце винта можно принять.

на торце винта можно принять.

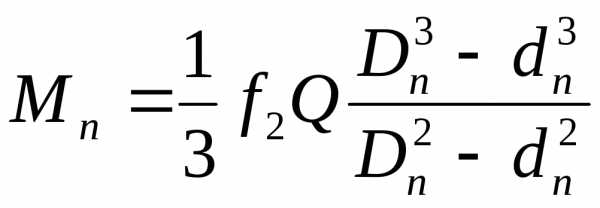

Момент трения на сплошной пяте:

,

,

где  = 0,10…0,12 – коэффициент трения стальной

чашки о стальной винт.

= 0,10…0,12 – коэффициент трения стальной

чашки о стальной винт.

Для

уменьшения износа, и, следовательно,

увеличения срока службы опорную

поверхность пяты целесообразно

подвергнуть поверхностной или объемной

закалке до твердости HRC

40…45 – HRC

50…55 , или запрессовать в чашку закаленный

вкладыш – подпятник 1 (рис. 3.2а).

Это также позволит увеличить допускаемое

давление  .

Шлифование опорных поверхностей пяты

и подпятника позволит снизить коэффициент

трения до величины

.

Шлифование опорных поверхностей пяты

и подпятника позволит снизить коэффициент

трения до величины = 0,08…0,10.

= 0,08…0,10.

3.4.3 Сферическая пята

Сферическая пята (рис. 3.2б) обеспечивает еще меньший момент трения за счет значительно меньшей площади трения. Она обладает наибольшей нагрузочной способностью, но дороже в изготовлении. Кроме того, сферическая пята обеспечивает центральное нагружение винта даже при неперпендикулярности опорной поверхности подпятника относительно оси винта. Сферическую пяту можно рекомендовать для механизмов с сильно нагруженными винтами, где требуется более высокий КПД и для механизмов, при работе которых возможны перекосы опорных деталей (чашек, прижимов и т.д.).

Рабочая поверхность пяты и подпятника должны иметь твердость HRC 40…45 – HRC 50…55. Радиус сферы R находится из условия контактной прочности рабочих поверхностей:

,

,

где  – приведенный модуль продольной

упругости; для стальных деталей

– приведенный модуль продольной

упругости; для стальных деталей =

2,1105 МПа;

=

2,1105 МПа;

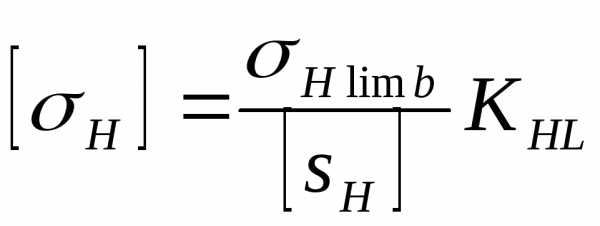

допускаемое

контактное напряжение  ,

,

где  – предел контактной выносливости,

соответствующий базовому числу циклов;

– предел контактной выносливости,

соответствующий базовому числу циклов;

–коэффициент

долговечности: для рассматриваемых

деталей, отличающихся небольшим числом

циклов нагружения за весь срок службы

–коэффициент

долговечности: для рассматриваемых

деталей, отличающихся небольшим числом

циклов нагружения за весь срок службы  = 2,4;

= 2,4;

–коэффициент

запаса контактной прочности.

–коэффициент

запаса контактной прочности.

Величина  зависит от твердости

зависит от твердости менее твердой поверхности:

менее твердой поверхности:

в случае объемной закалки деталей (HRC 40-55):

(МПа),  =1,1;

=1,1;

при поверхностной закалке (HRC 40-55):

(МПа),  =1,2.

=1,2.

Твердость

закалки  внутри указанных выше диапазонов

задается:HRC

40…45, HRC

45…50 или HRC

50…55. В формулу подставляется среднее

значение диапазона:

внутри указанных выше диапазонов

задается:HRC

40…45, HRC

45…50 или HRC

50…55. В формулу подставляется среднее

значение диапазона:  = 42,5, 47,5 или 52,5.

= 42,5, 47,5 или 52,5.

Диаметр круговой площадки контакта, получающийся в результате деформации сжимаемых тел определяется по формуле:

.

.

Момент трения в сферической пяте:

,

,

где  – коэффициент трения :

– коэффициент трения : = 0,08…0,10.

= 0,08…0,10.

Диаметр

выступа под пяту на торце винта  можно принять.Высота выступа

.

можно принять.Высота выступа

.

3.4.4 Крепление опорных устройств на пяте

На рисунке 3.1 показано крепление чашки домкрата на кольцевой пяте с помощью торцевой шайбы и гайки. Вместо гайки можно использовать винт, если предусмотреть на торце резьбовое отверстие. Зазор a должен быть минимальным, но достаточным для обеспечения свободного вращения чашки домкрата.

На рисунке 3.2а показано крепление опорного устройства на сплошной пяте с помощью установочного винта 2 (по ГОСТ 1478-93, ГОСТ 1482-93). Винт вкручивается в отверстие таким образом, чтобы выступающая часть винта (без резьбы) полностью находилась в канавке. Форма канавки выбирается в зависимости от формы конца установочного винта. Винт не должен касаться дна канавки, чтобы обеспечить свободное вращение опорной детали.

Зазор a служит для компенсации износа опорной поверхности пяты. При отсутствии зазора в случае износа пяты нагрузка с опорного устройства будет передаваться на винт не через пяту, а через установочный винт.

При использовании установочного винта для крепления опорного устройства на сферической пяте (рис. 3.2б), которая допускает некоторый перекос, установочный винт выставляется по центру канавки. Зазор a необходим для обеспечения возможности поворота опорной детали и зависит от величины радиального зазора между выступом и стенкой отверстия:

,

,

где  – суммарный

зазор между выступом и стенкой отверстия

(разница диаметра отверстия и

– суммарный

зазор между выступом и стенкой отверстия

(разница диаметра отверстия и ).

).

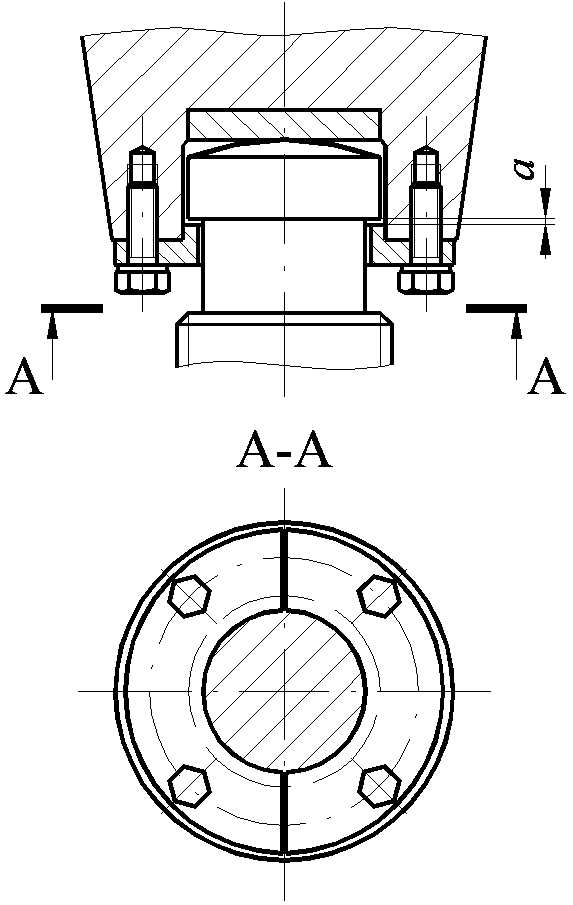

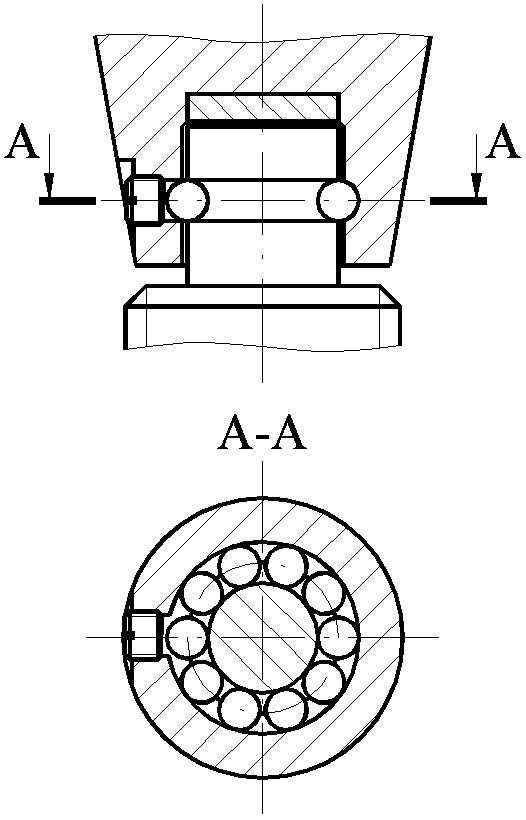

Другие способы крепления опорных устройств на пяте представлены на рисунках 3.3 и 3.4.

|

|

|

а | б | в |

Рис. 3.3. Крепление опорных устройств на пяте | ||

Опорное устройство можно закрепить с помощью шайбы с прорезью (рис. 3.3а) или двух полуколец (рис. 3.3б).

Простым способом будет использование запорного кольца по МН 470-61 (рис. 3.3в), которое представляет собой пружинное кольцо круглого сечения. Канавки на пяте и опорном устройстве имеют форму кольца. Одну из канавок делают глубже, чтобы кольцо утопало при установке опорного устройства. Благодаря фаске на конце выступа на пяте такая пята легко монтируется, но ее демонтаж будет затруднен, если кольцо будет слишком жестким. Для облегчения разборки можно предусмотреть прорезь в опорной детали (рис. 3.4г).

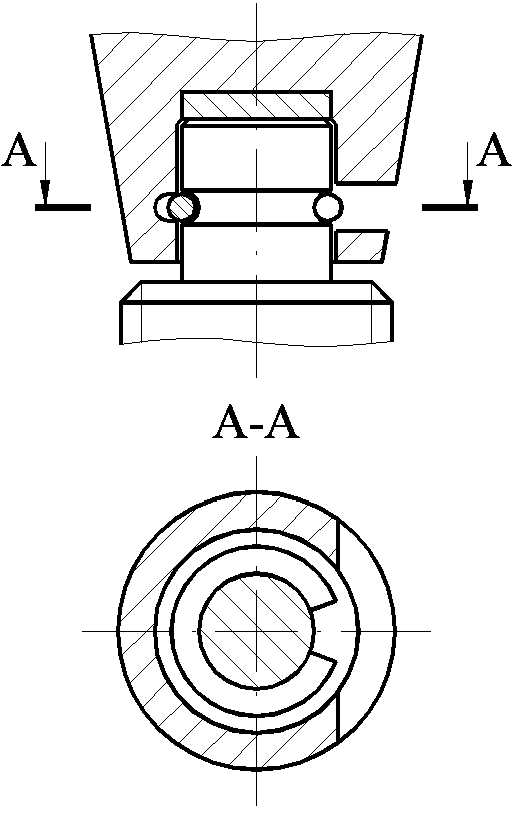

На рисунках 3.4а—в опорная деталь крепится с помощью полуколец, фиксируемых с помощью накидной гайки (рис. 3.4а), внутренней гайки (рис. 3.4б) или плоского пружинного кольца по ГОСТ 13941-86 или ГОСТ 13943-86 (рис. 3.4в).

На рисунке 3.4д опорная деталь фиксируется с помощью двух цилиндрических штифтов, устанавливаемых с натягом в корпус опорной детали. При этом штифты позволяют ей свободно вращаться вокруг винта. На рисунке 3.4е опорная деталь крепится с помощью проволоки из мягкой стали, заводимой в канавку круглого сечения. Данный способ довольно простой при сборке, но связан с трудностями при разборке. Более удобным способом для разборки будет применение пружинной скобы (рис. 3.4ж).

Простой способ крепления показан на рисунке 3.4з. Выступ пяты и отверстие в опорном устройстве имеют наружную и внутреннюю резьбу. Резьба должна иметь левое направление, а вес опорного устройства должен быть относительно небольшим.

|

|

| |||

а | б | в | |||

|

|

|

| ||

г | д | е | ж | ||

|

|

| |||

з | и | к | |||

Рис. 3.4. Крепление опорных устройств на пяте | |||||

На рисунке 3.4и опорное устройство держится с помощью пальца, концы которого находятся в кольцевой проточке. Для сборки и разборки необходимы отверстия, закрываемые резьбовыми заглушками.

На рисунке 3.4к показано соединение с помощью шариков, заводимых через боковое отверстие. В отличие от остальных конструкций, показанных ранее, это соединение может передавать большие силы в оба направления при минимальном сопротивлении вращению.

studfiles.net

Методические рекомендации и задания к контрольной работе № 3, страница 6

Гайки бывают повышенной, нормальной и грубой точности. Наибольшее распространение получили шестигранные гайки нормальной точности – ГОСТ 5915–70. Они изготовляются в двух исполнениях – с двумя (рис. 19а) или одной (рис. 19б) наружной фаской.

Рис. 19

На учебных чертежах гайка обозначается упрощенно:

Гайка 2М12 ГОСТ 5915–70,

где внутренний диаметр резьбы d= 12 мм, гайка исполнения 2, шести-гранная, нормальной степени точности (следует из номера стандарта).

2.5. Шайба

Шайба – деталь резьбового соединения в виде тонкого плоского или фасонного диска с отверстием круглой формы.

Стандартные плоские шайбы подкладывают под гайки или головки болтов (винтов) с целью предохранения свинчиваемых деталей от повреждений и для увеличения опорной поверхности гайки или головки.

Наиболее распространены плоские шайбы ГОСТ 11371–78 (рис. 20а).

Если соединение работает в условиях вибрации, то для предотвращения самоотвинчивания болтов, винтов и гаек применяются пружинные или стопорные шайбы.

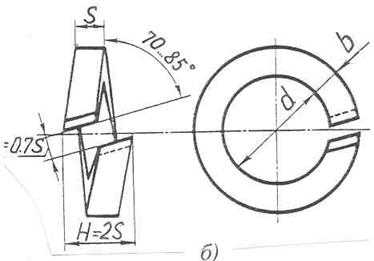

Пружинные шайбы (ГОСТ 6402‑70) представляют собой виток резьбы прямоугольного профиля с левым направлением винтовой линии (рис. 20б).

Рис. 20

На учебных чертежах шайбы обозначаются упрощенно:

Шайба 18 ГОСТ 11371–78.

Это плоская шайба (следует из номера стандарта), исполнения 1, пред-назначенная для стержня с резьбой наружного диаметра d= 18 мм (действи-тельный размер отверстия шайбы равен 19 или 20 мм в зависимости от класса точности).

3. Соединение деталей крепежными изделиями

Изображения соединений деталей различными крепежными изделиями выполняются по определенным правилам. Размеры этих изделий на сборочных чертежах не наносятся. В разрезах и сечениях болты, винты, шпильки показываются нерассеченными (не штрихуются), если секущая плоскость проходит вдоль геометрической оси стержня.

Вычерчивание крепежных изделий в соединениях на учебном задании выполняется по действительным размерам, т.е. все необходимые размеры крепежных изделий нужно брать из соответствующих стандартов.

3.1. Соединение деталей болтом

Болтовое соединение состоит из болта, гайки, шайбы и скрепляемых деталей, например крышки и корпуса (рис. 21).

Характерная особенность соединения

деталей болтом в том, что в крышке и корпусе выполняются отверстия без резьбы

(так называемые свободные отверстия), размеры которых стандартизированы. На

чертежах диаметры свободных отверстий можно выполнять по относительному размеру, равному 1,1d, гдеd– диаметр стержня крепежного изделия.

Болт вставляется в отверстие крышки и корпуса, а на его свободный конец

накидывается шайба и навинчивается гайка.

Характерная особенность соединения

деталей болтом в том, что в крышке и корпусе выполняются отверстия без резьбы

(так называемые свободные отверстия), размеры которых стандартизированы. На

чертежах диаметры свободных отверстий можно выполнять по относительному размеру, равному 1,1d, гдеd– диаметр стержня крепежного изделия.

Болт вставляется в отверстие крышки и корпуса, а на его свободный конец

накидывается шайба и навинчивается гайка.

На шестигранной головке болта и шестигранной гайке выполнены фаски под углом 30˚ к их торцам. Следовательно, на главном виде изображения нужно построить фронтальные проекции гипербол – линий пе-ресечения конической поверхности фаски плоскостями (гранями гайки), которыми образованы шестигранники под гаечный ключ (построение и необходимые параметры показаны на рис. 22).

Принято на главном виде чертежа изображать три грани шестигранных элементов крепежных изделий (рис. 22).

Длина болта l определяется по формуле:

l= n1 + n2 + sш + m+ f,

где n1 и n2 – толщины соединяемых деталей;

sш – толщина шайбы;

m– высота гайки;

f = 3Р – длина выступающего над гайкой конца болта;

Р – шаг резьбы.

Числовые значенияs, m и Р определяют по таблицам соответствующих стандартов по номинальному диаметру резьбы d (табл. 2, 4, 5).

Полученную по формуле величину сравнивают со стандартными длинами болтов (табл. 3) и выбирают ближайшую большую стандартную длину. Это значение записывается в условное обозначение болта при составленииспецификации. По этой же таблице выбирается длина резьбы b на стержне болта.

Болты с шестигранной головкой

класса точности В по ГОСТ 7798–70 в мм

Таблица 2 Размеры в мм

vunivere.ru

ОСТ 1 39502-77 Стопорение болтов, винтов, шпилек, штифтов и гаек

Группа ГЗО

ОТРАСЛЕВОЙ СТАНДАРТ

|

СТОПОРЕНИЕ БОЛТОВ, ВИНТОВ ШПИЛЕК, |

ОСТ 1 39502-77 |

|

ШТИФТОВ И ГАЕК |

Взамен 184AT |

|

261AT |

Распоряжением Министерства от 25 октября 1977 года № 087-16

срок введения установлен с 1 июля 1978 года

Содержание

|

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ 2. СТОПОРЕНИЕ ШПЛИНТАМИ 3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА 4. СТОПОРЕНИЕ ПРОВОЛОКОЙ |

Проверен в 1986 г. Подлежит проверке в 1996 г.

(Измененная редакция, Изм. № 1, 2).

Настоящий стандарт устанавливает следующие типы стопорения болтов, винтов, шпилек, и гаек в резьбовых соединениях и штифтов:

— 1- стопорение стопорными шайбами;

— 2 — стопорение шплинтами;

— 3 — стопорение деформацией металла;

— 4 — стопорение проволокой.

В резьбовых соединениях могут применяться и другие типы стопорения, например, стопорение самоконтрящимися гайками, пружинными и зубчатыми шайбами, контргайками.

(Измененная редакция, Изм. № 1, 2).

Тип 1

1.1. Стопорение по типу 1 должно соответствовать указанному на черт. 1, 2 и 3.

Исполнение 1.1.

Черт. 1

(Измененная редакция, Изм. № 1).

Исполнение 1.2.

Черт 2

___________

* Размер для справок

(Измененная редакция, Изм. № 1).

|

Изображение гайки и шайбы, расположенных справа заменяются ® ® ® ® |

Черт. 3

(Измененная редакция, Изм. № 1).

1.2. Загиб лепестков шайбы на грани шестигранника гайки (болта) производить в положении шайбы развернутой в сторону отвинчивания по ее упора носком в гнезде детали (черт. 4) или лапкой в торец детали (черт. 5).

|

Черт. 4 |

Черт. 5 |

1.3. Загнутая лапка шайбы должна плотно сопрягаться с деталью. Допускается зазор между шайбой и деталью в месте изгиба лапки и лепестка шайбы.

(Измененная редакция, Изм. № 2).

1.4. Установка шайб на фланце и загиб папок шайб или их упор в торец бурта должны исключать возможность разворота шайб в сторону отвинчивания (черт. 6). При стопорении без отгиба лапки шайбы выступание лапки относительно торца упорного бурта не допускается.

Черт. 6

1.5. Подгонку совпадения лепестков шайбы с гранями гайки (болта)производить путем подтяжки гайки (болта)на угол не более 30 ° или замены гайки (болта).

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки (болта) превышение максимально допустимого крутящего момента затяжки не допускается.

(Измененная редакция, Изм. № 2).

1.6. Лепестки шайб должны быть поджаты к граням гаек.

1.7. Загиб лепестков шайбы может производиться как на одну, так и на две грани гайки (болта). Загиб на грань усиленных лепестков производить той частью отгибаемого лепестка, которая обеспечивает наибольшую площадь контакта с гранью болта (гайки).

1.8. Не допускаются:

— срез или сдвиг материала, трещины и надрывы в месте загиба лепестков шайбы;

— забоины и расплющивание лепестков шайбы при загибе;

— производить загиб лепестков более одного раза;

— выступание лепестков над гайкой (болтом) более чем на 2 мм;

— удары молотком по месту загиба лепестков шайбы;

— оставлять незагнутыми лепестки шайбы.

1.9. Загиб лепестков шайбы должен производиться специальными щипцами согласно технологии на сборку изделия. В труднодоступных местах разрешается производить загиб лепестков шайбы с помощью специальных оправок или выколоток из меди и алюминиевых сплавов.

(Измененная редакция, Изм. № 1).

Тип 2

2.1. Стопорение по типу 2 должно соответствовать указанному на черт. 7, 8 и 9.

Исполнение 2.1.

Черт. 7

Исполнение 2.2.

l = 0,5 d ¸ 0,75 d

d — диаметр болта, винта, шпильки

Черт .8

Исполнение 2.3.*

Черт. 9

2.2. Совмещение отверстия под шплинт в болте, винте и шпильке с прорезью в гайке должно производиться путем подтяжки гайки на угол не более 30 °, путем замены гайки или болта, винта, шпильки или подбором толщины шайб.

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки превышение максимально допустимого крутящего момента затяжки не допускается.

________

* Применять в труднодоступных местах

(Измененная редакция, Изм. № 2).

2.3. Шплинт должен входить в отверстие свободно или под незначительной безударной нагрузкой.

2.4. Шплинт должен утопать в прорези гайки. Допускается выступание шплинта над прорезью гайки на величину не более 0,4 от номинального диаметра шплинта.

2.5. Допускаются:

— неплотное прилегание концов шплинта к поверхности гайки в пределах 0,1 ¸ 0,3 мм;

— касание отогнутых концов шплинта резьбы болта, винта, шпильки;

— откусывание шплинтов с последующим снятием заусенцев.

При необходимости на нарушенные в результате откусывания места наносится лакокрасочное покрытие, назначаемое разработчиком изделия.

(Измененная редакция, Изм. № 1).

2.6. Не допускаются:

— смятие головки шплинта;

— надрывы и трещины на концах шплинта;

— расплющивание и перекручивание концов шплинта;

— раскачивание шплинта после установки;

— использование шплинта более одного раза.

2.7. Загиб концов шплинта на грани гайки должен производиться выколоткой из меди или алюминиевых сплавов, заправка концов шплинта в прорези гаек — тупой отверткой.

Тип 3

3.1. Стопорение по типу 3 должно соответствовать указанным:

— на черт. 10, 11 и 12 — для болтов, винтов и шпилек;

— на черт. 13 и в табл. 1 — для установочных винтов;

— на черт. 14 и в табл. 2, на черт. 15 и в табл. 3 — для цилиндрических штифтов;

— на черт. 16 — для конических и цилиндрических штифтов.

(Измененная редакция, Изм. № 1).

Исполнение 3.1.

Кернение с торца

|

|

|

|

Вид А |

|

|

Для деталей |

Для деталей |

|

с резьбой М4 ¸ М8 |

с резьбой свыше М8 |

|

h = h 1 +0,5 |

|

Черт. 10

(Измененная редакция, Изм. № 1).

Исполнение 3.2.

Кернение в резьбу

|

А-А |

|

|

Для деталей |

Для деталей |

|

с резьбой М4 ¸ М8 |

с резьбой свыше М8 |

|

Р- шаг резьбы |

|

Черт. 11

(Измененная редакция, Изм. № 1).

___________

* Размеры обеспеч. инстр.

Исполнение 3.3.

Кернение в шлиц

Черт. 12

Исполнение 3.4.

Кернение установочных винтов

|

Вид А |

|

|

Для неразъемных соединений |

|

|

Для винтов |

Для винтов |

|

с резьбой М6 и менее |

с резьбой свыше М8 |

Черт. 13

___________

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 2 ).

Таблица 1

мм

|

Резьба |

h |

l |

|

М2 |

0,4-0,7 |

0,5 |

|

М3 |

||

|

М4 |

0,8-1,1 |

0,8 |

|

М5 |

||

|

М6 |

1,2-1,6 |

1,0 |

|

М8 |

||

|

М10 |

1,8-2,2 |

1,3 |

Исполнение 3.5.

Кернение цилиндрических штифтов

Черт. 14

___________

* Размер обеспеч. инстр.

Таблица 2

мм

|

Диаметр штифта d |

h |

1 |

|

0,6-1,0 |

0,15-0,3 |

0,3 |

|

1,6-3,0 |

0,4- 0,7 |

0,5 |

|

4,0-5,0 |

0,8- 1,1 |

0,8 |

|

6,0-8,0 |

1,2- 2,2 |

1,5 |

(Измененная редакция, Изм. № 2).

Исполнение 3.6.

Зачеканка цилиндрических штифтов

Черт. 15

_______________

* Размер для справок

** Размер обеспеч. инстр.

Таблица 3

мм

|

Диаметр штифта d |

d 1 , max |

d 2 |

||

|

Материал корпуса |

||||

|

Сталь |

Алюминиевый сплав |

Сталь |

Алюминиевый сплав |

|

|

1,6 |

1,0 |

1,3 |

2,6 |

3,1 |

|

2,0 |

1,6 |

3,0 |

3,5 |

|

|

2,5 |

2,0 |

2,3 |

3,5 |

4,0 |

|

3,0 |

2,5 |

4,0 |

4,5 |

|

|

4,0 |

3,2 |

2,6 |

5,0 |

5,5 |

|

5,0 |

3,7 |

3,1 |

6,0 |

6,5 |

|

6,0 |

4,7 |

4,5 |

7,0 |

7,5 |

Исполнение 3.7.

Зачеканка конических и цилиндрических штифтов

d 1 = d — 0,2 ¸ 0,8

d 2 = d +0,2 ¸ 0,8

Черт. 16

___________

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 1).

3.2. При кернении в резьбу кернер ставить в месте выхода болта, винта, шпильки из гайки.

3.3. Размеры и расположение точек кернения не контролировать.

Тип 4

4.1. Стопорение по типу 4 должно соответствовать указанному на черт. 17-22.

Исполнение 4.1.

Черт. 17

(Измененная редакция, Изм. № 1).

Исполнение 4.2.

Черт. 18

Исполнение 4.3.

Черт. 19

(Измененная редакция, Изм. № 1, 2).

Исполнение 4.4.

Гайки изображены условно. Данное исполнение может применяться и на шестигранных головках болтов

Черт. 20

(Измененная редакция, Изм. № 1).

|

Исполнение 4.5. |

Исполнение 4.6. |

|

|

|

|

Черт. 21 |

Черт. 22 |

При стопорении трех и более деталей (исполнения 4.1 и 4.4) количество болтов или гаек, стопорящихся одной проволокой, устанавливается конструкторской документацией или технологией изготовления изделия.

(Измененная редакция, Изм. № 2).

4.2. Проволока должна располагаться таким образом, чтобы при приложении к ней произвольно ориентированной нагрузки происходила затяжка резьбового соединения.

4.3. Проволока должна быть перевита без зазоров между витками. Под витком понимается один полный оборот одного конца проволоки относительно другого. Количество витков должно быть не менее трех на длине 10 мм для проволоки диаметром до 0,8 мм включительно и не менее двух на длине 10 мм для проволоки диаметром более 0,8 мм. По согласованию с заказчиком допускается уменьшать количество витков в перевивке до 1,5.

(Измененная редакция, Изм. № 2).

4.4. В труднодоступных местах при малых расстояниях между стопорящимися деталями допускается проволоку не перевивать.

Примечание . Труднодоступные места устанавливаются по эталонным образцам изделий, согласованным с заказчиком.

(Измененная редакция, Изм. № 1).

4.5. Концы проволоки должны быть перевиты (3-4 витка) и поджаты.

4.6. При выполнении стопорения надрывы и перекручивание проволоки не допускаются.

4.7. Проволока должна быть туго натянута, прогибы, и слабина не допускаются.

Пример записи в конструкторской документации стопорения исполнения 2,1:

Стопорение 2,1 – ОСТ 1 39502-77

Головная организация по стандартизации

|

Зам руководителя предприятия |

А.П. Власов |

|

/Начальник отдела |

Э.Р. Азин |

|

Нормоконтроль |

Ю.Н. Крупин |

|

Начальник бригады |

В.Е. Тихонов |

|

Металлург |

И.А. Воробьев |

|

Технолог |

Ю.П. Козокин |

|

Ведущий по теме |

А.М. Сверчкова |

Текст соответствует источнику

Еще документы скачать бесплатно

www.gosthelp.ru