Блочные кустовые насосные станции (БКНС)

Блочная кустовая насосная станция предназначена для разгазирования сеноманской воды, сбора и закачки пластовой воды в пласт. КНС (БКНС) осуществляет закачку поверхностных или нефтепромысловых очищенных сточных вод в нагнетательные скважины системы поддержания пластового давления на нефтяных месторождениях.

В зависимости от необходимой производительности станции могут состоять из одного и более насосных блоков, блока дренажных насосов, аппаратурного блока, операторной, блока гребенок.

В зависимости от типа электродвигателя насосного агрегата возможно комплектование станции блоком маслосистемы.

Насосные блоки размещаются в едином машинном зале. Насосные агрегаты могут быть плунжерными или центробежными любых типоразмеров по производительности и напору и с любым типом электродвигателя.

В общем случае БКНС состоит из:

— сепараторов разгазирования сеноманской воды;

— буферной емкости;

— блок-бокса (блок-боксов) насосной;

— системы напорных трубопроводов.

— В БКНС размещаются:

— насосные агрегаты;

— трубопроводная обвязка насосов с запорной и предохранительной арматурой;

— система принудительной и естественной вентиляции;

— система отопления;

— сигнализаторы и газоанализаторы взрывоопасной смеси;

— сигнализатор загазованности сероводородом;

— системы оповещения о пожаре;

— система автономного автоматического пожаротушения;

— система освещения;

— система водяного охлаждения уплотнений и подшипниковых узлов насосов;

— грузоподъемные механизмы;

— выкатные устройства и площадки обслуживания.

Особенности станций

Насосные блоки обеспечиваются виброкомплексной системой гашения вибрации. установку двух компенсаторов высокого давления на линии нагнетания, гасящих передачу вибрации в горизонтальном и вертикальном направлениях. установку компенсатора низкого давления на линии всасывания.

Блоки станции обеспечиваются средствами малой механизации для производства ремонтных работ: направляющей с ручной талью грузоподъемностью 1 тонна – для монтажа и демонтажа арматуры и деталей трубопроводов всасывания и нагнетания. выкатными устройствами для монтажа и демонтажа насосных агрегатов.

Система вентиляции комбинированная:

естественная — через наружные дефлекторы, расположенные на крыше помещения;

принудительная – вытяжная при помощи вентиляторов, обеспечивающих не менее 8-кратный обмен воздуха.

Маслосистема основных насосных агрегатов применяется:

раздельная для насоса и электродвигателя при наличии блока маслохозяйства;

индивидуальная для каждого насосного агрегата (общая для электродвигателя и насоса) без блока маслохозяйства.

Отопление осуществляется электрообогревателями и тепловентиляторами.

при наличии у потребителя централизованного отопления от котельной, блоки оборудуются системой горячего водоснабжения.

В каждом насосном блоке размещаются следующие элементы Системы управления:

Приборы и средства автоматизации, установленные на технологическом оборудовании.

Пульт местного управления НА или контроллер НА (при категории помещения Д).

На пульте местного управления НА расположены:

кнопки управления Эл. двигателем насосного агрегата и задвижкой;

световые индикаторы состояния НА;

кнопка проверки индикации и звукового сигнала;

кнопка с механическом фиксатором положения аварийной остановки электродвигателя насосного агрегата;

цифровые табло контролируемых параметров.

На пульте местного управления МА расположены:

световые индикаторы;

кнопка проверки индикации и звукового сигнала;

кнопки пуск, стоп.

На пульте местного управления ДН расположены:

световые индикаторы состояния НА;

кнопка проверки индикации и звукового сигнала;

кнопки пуск, стоп.

В операторной размещаются щиты Системы управления, операторская станция, вторичный прибор загазованности и пожарной сигнализации, источники бесперебойного питания.

В модульном аппаратном блоке установлено следующее оборудование:

трансформаторная подстанция

2-х секционное распределительное устройство 0,4 кв для подключения всей осветительной и силовой нагрузки БКНС;

станции возбуждения типа ВТЕ-315 в комплекте с согласующими трансформаторами ТСЗВ (при применении э/двигателей типа СТДМ).

Примерная компоновка БКНС

БН – блок насосной; ПО – площадка обслуживания; БВН – блок вспомогательных насосов; АБ – аппаратурный блок; КТП – трансформаторная; БГ – блок гребенок; Операторная (блок управления).

Технические характеристики БКНС

Рабочая среда Пресная, пластовая вода

Давление на приеме насосного агрегата, МПа, до 3,0

Максимальный развиваемый напор, м 1100;1400; 1800

Напряжение питания, В 380; 6000

Потребляемая мощность, кВт, не более до 800

Температура рабочей среды, оС +1…+40

Температура окружающей среды, оС -60…+50

Температура внутри блока,0С, не ниже +5

Категория по взрывопожарной и пожарной опасности зданий по НПБ 105-95 Д

Степень огнестойкости по СНиП 21-01-97 IV

Габаритные размеры одного блока, мм 3000х9000х3000

Масса одного блока с насосным агрегатом, кг, не более 17000

oilloot.ru

Замер продукции скважины. Насосы и насосные станции систем отбора продукции скважин. КНС и БКНС. Дожимные насосные

Станции

Групповые замерные установки. Характеристика и особенности

Применения различных типов групповых установок

Для автоматического измерения дебита скважин при однотрубной системе сбора нефти и газа, для контроля за работой скважины но наличию подачи жидкости, а также для автоматической или по команде с диспетчерского пункта блокировки скважины или установки в целом при возникновении аварийных ситуаций применяют блочные автоматизированные групповые замерные установки, в основном двух типов: «Спутник А» и «Спутник Б».

«Спутник А» состоит из двух блоков: замерно-переключающего блока, КИП и автоматики.

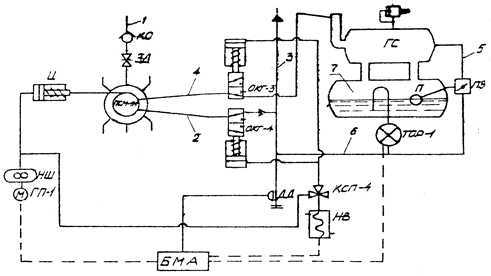

Принципиальная схема установки «Спутник А» приведена на рис.

Рис. Принципиальная схема автоматизированной групповой замерной установки «Спутник А»

Продукция скважин по выкидным линиям 1, последовательно проходя обратный клапан КО и задвижку ЗД, поступает в переключатель скважин типа ПСМ‑1М, после которого по общему коллектору 2 через отсекатель ОКГ-4 попадает в сборный коллектор 3, подключенный к системе сбора. В переключателе ПСМ-1М продукция одной из скважин через замерный отвод 4 с отсекателем ОКГ-3 направляется в двухъемкостный замерный гидроциклонный сепаратор ГС, где газ отделяется от жидкости. Газ по трубопроводу 5 проходит через поворотный затвор ЗП, смешивается с замеренной жидкостью и по трубопроводу 6 поступает в общий сборный коллектор 3. Отделившаяся в верхней части газосепаратора ГС жидкость поступает в нижнюю емкость и накапливается в ней. По мере повышения уровня нефти поплавок П поднимается и по достижении верхнего заданного уровня воздействует на поворотный затвор, перекрывая газовую линию 5. Давление в сепараторе повышается и жидкость из сепаратора начинает вытесняться через счетчик расхода ТОР-1. При достижении жидкостью нижнего уровня ЗП открывает газовую линию, давление в сепараторе падает, и начинается новый цикл накопления жидкости в нижней емкости. Измеряемый дебит скважины (в м3) фиксируется электромагнитным счетчиком блока управления. Сигналы на этот блок поступают от счетчика ТОР-1. Переключение скважин на замер осуществляется блоком управления периодически. Длительность замера определяется установкой реле времени. При срабатывании реле времени включается электродвигатель гидропривода ГП-1, и в системе гидравлического управления повышается давление. Гидроцилиндр переключателя ПСМ-1 под воздействием давления гидропривода ГП-1 перемещает поворотный патрубок переключателя, и на замер подключается следующая скважина. Продолжительность замера устанавливается в зависимости от конкретных условий — дебита скважины, способов добычи, состояния разработки месторождения.

В установке «Спутник А» турбинный счетчик расхода одновременно служит сигнализатором периодического контроля подачи скважины. При отсутствии подачи скважины, поставленной на замер, блок местной автоматики выдает аварийный сигнал в систему телемеханики об отсутствии за определенный период сигналов от счетчиков ТОР-1.

Аварийная блокировка скважин в установке происходит при давлении в общем коллекторе выше допустимого. В этом случае датчик давления ДД, установленный на общем коллекторе, воздействует на клапан КСП-4, давление в системе гидравлического управления отсекателей ОКГ-З и ОКГ-4 падает, и они перекрывают трубопроводы 2 и 4. Срабатывание отсекателей приводит к повышению давления в переключателе ПСМ-1 и выкидных линиях и к остановке скважин: фонтанных — за счет отсекателей, установленных на выкиде; механизированных — за счет отключения электропривода.

В отличие от «Спутника А» в «Спутнике Б» предусмотрены: возможность раздельного сбора обводненной и не обводненной продукции скважин, определение содержания воды в ней, измерение количества газа, а также дозирование химических реагентов в поток нефти и прием резиновых шаров, запускаемых на скважинах для депарафинизации выкидных линий.

Кустовые насосные станции

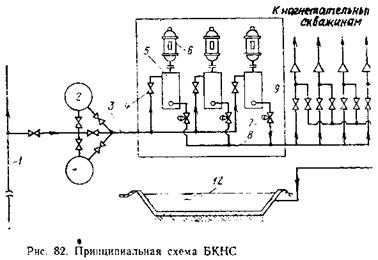

(КНС) и блочные кустовые насосные станции (БКНС) предназначаются для закачки воды из поверхностных водоемов или подземных источников, а также промысловых сточных вод в нагнетательные скважины для поддержания давления в разрабатываемом продуктивном горизонте. БКНС состоит из пяти блоков: насосного, напорной гребенки, управления, низковольтной аппаратуры и распределительного устройства. Число насосов, устанавливаемых в БКНС, может быть 2, 3, 4 – один из которых – резервный. Отопление — электрическое, вентиляция блоков – приточно-вытяжная с естественным механическим возбуждением. БКНС в зависимости от числа установленных насосов имеют подачу 3600, 7200 и 10800 м3/сут.

Принцип работы БКНС. Из магистрального водовода 1 вода под давлением около 0,3 МПа вначале поступает в подземные резервуары 2, из которых по приемному коллектору 3 через задвижки 4 засасывается центробежными насосами 5, приводимыми в движение электродвигателями 6. Пройдя насосы и дистанционно управляемые задвижки 7, вода попадает в высоконапорный коллектор-распределитель 8 (10-20 МПа), из которого через задвижки 9 и расходомеры 10 она нагнетается к колодцам распределения, а затем в скважины. Для очистки призабойных зон нагнетательных скважин, основанной на самоизливе (фонтанировании) и восстановлении их приемистости, закрывают задвижку 9 и открывают задвижку 11 на распределительном коллекторе и грязную воду сбрасывают в пруды-испарители 12.

|

Дожимные насосные станции

(ДНС) применяются в тех случаях, если на месторождениях (группе месторождений) пластовой энергии недостаточно для транспортировки нефтегазовой смеси до УПСВ или ЦППН. Обычно ДНС применяются на отдаленных месторождениях.

ДНС предназначены для сепарации нефти от газа, очистки газа от капельной жидкости, дальнейшего отдельного транспортирования нефти центробежными насосами, а газа под давлением сепарации.

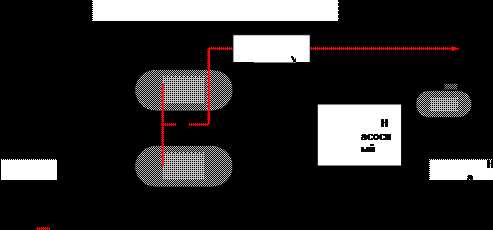

ДНС состоит из следующих блоков: буферной емкости; сбора и откачки утечек нефти; насосного блока; свечи аварийного сброса газа.

ДНС состоит из следующих блоков: буферной емкости; сбора и откачки утечек нефти; насосного блока; свечи аварийного сброса газа.

Жидкость

Газ

УРД Узел регулировки давления

В качестве буферной емкости применяются горизонтальные нефтегазовые сепараторы (НГС) объемом 50 м3и более. ДНС имеет резервную буферную емкость и насосный агрегат. Технологической схемой ДНС буферные емкости предназначены для: приема нефти в целях обеспечения равномерного поступления нефти к приему перекачивающих насосов; сепарации нефти от газа; поддержания постоянного подпора порядка 0,3 — 0,6 МПа на приеме насосов.

Для создания спокойного зеркала жидкости внутренняя плоскость буферной емкости оборудуется решетчатыми поперечными перегородками. Газ из буферных емкостей отводится в газосборный коллектор. Насосный блок включает в себя несколько насосов, систему вентиляции, систему сбора утечек жидкости, систему контроля технологических параметров и систему отопления. Каждый насос имеет электродвигатель. Система контроля технологических параметров оборудуется вторичными датчиками, с выводом показаний приборов на пульт управления в операторной ДНС. В насосном блоке предусмотрено несколько систем защит при отклонении параметров работы насосов от режимных. Блок сбора и откачки утечек состоит из дренажной емкости объемом 4 – 12 м3, оборудованной насосом НВ 50/50 с электродвигателем. Этот блок служит для сбора утечек от сальников насосов и от предохранительных клапанов буферных емкостей. Откачка жидкости из дренажной емкости осуществляется на прием основных технологических насосов. Уровень в емкости контролируется с помощью поплавковых датчиков, в зависимости от заданного верхнего и нижнего уровней.

Принцип работы ДНС.Нефть от групповых замерных установок поступает в буферные емкости, сепарируется. Затем нефть подается на прием рабочих насосов и далее в нефтепровод. Отсепарированный газ под давлением до 0,6 МПа через узел регулировки давления поступает в промысловый газосборный коллектор. По газосборному коллектору газ поступает на газокомпрессорную станцию или на газоперерабатывающий завод (ГПЗ). Расход газа замеряется камерной диафрагмой, устанавливаемой на общей газовой линии. Уровень нефти в буферных емкостях поддерживается при помощи поплавкового уравнемера и электроприводной задвижки, расположенной на напорном нефтепроводе. При превышении максимально допустимого уровня жидкости в НГС датчик уровнемера передает сигнал на устройство управления электроприводной задвижки, она открывается, и уровень в НГС снижается. При снижении уровня ниже минимально допустимого электроприводная задвижка закрывается, обеспечивая тем самым увеличение уровня жидкости в НГС. Для равномерного распределения нефти и давления буферные емкости соединены между собой перепускной линией.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Добыча нефти и газа

По состоянию на 01.01.97г., согласно промысловым данным, на месторождении эксплуатируется порядка 37 км высоконапорных водоводов. Показатели обустройства системы ППД высоконапорными водоводами представлены в таблице 4.5. Принципиальная схема высоконапорных водоводов представлена на «Технологической схеме ППД »

Таблица 4.5. Показатели обустройства системы ППД высоконапорными водоводами

|

Типоразмер водовода, мм |

Число труб, шт. |

Общая длина водоводов, м |

|

114 х 10 |

18 |

15817 |

|

114 х 12 |

2 |

1742 |

|

168 х 16 |

6 |

8414 |

|

219 х 18 |

5 |

5346 |

|

273 х 22 |

4 |

6189 |

|

ИТОГО: |

35 |

37508 |

Техническое состояние высоконапорных водоводов систем ППД зависит от многих факторов, таких как: срок эксплуатации водоводов, коррозионной активности перекачиваемых вод (тип воды: пресной, сточной, сеноманской и их смесей), типоразмеров труб, из которых построены водоводы, давления закачки воды. Определение допустимого давления высоконапорных водоводов рассчитывалось в соответствии с РД 39-01480-70-025 ВНИИ-86 «Методика анализа и проектирования параметров систем ППД на действующих и новых месторождениях Западной Сибири» по формуле:

(T – V × t) × 200 × 0.4 × q

Pдоп.= –––––––––––––––––––––––– , (4.1.)

1.25 × D – 2 × (T – V × t) × 10

где Pдоп. – допустимое давление эксплуатации трубы, МПа;

T– толщина стенок труб нового водовода, мм;

V– скорость коррозии, мм/год;

t– срок службы водовода, год;

q– временное сопротивление разрыву, кг/мм²

D– наружный диаметр, мм.

После расчета допустимого давления эксплуатации трубы данная величина сравнивается с фактическим давлением нагнетания и делается вывод о надежности трубопровода. Скорость коррозии металла труб в сеноманской воде принята по данным лаборатории коррозии института СургутНИПИнефть – 0,679 мм/год, временное сопротивление разрыву – 42 кг/мм² (для стали марки Ст.20, из которой изготовлено большинство труб, применяемых для строительства высоконапорных водоводов).

Результаты расчетов по допустимым давлениям (табл. 4.6.) показали, что все построенные высоконапорные водоводы могут эксплуатироваться при давлении нагнетания до 18,0 МПа, практически 70% высоконапорных водоводов способны работать при давлении до 19 МПа.

Следовательно, уже в настоящее время у 30% высоконапорных водоводов исчерпан лимит надежности, и они находятся в «опасной зоне», что может в любое время привести к интенсивному росту их порывов с соответствующими последствиями. Расчет объемов реконструкции водоводов (табл. 4.7.) проводился при условии поддержания фактического давления закачки на фактическом уровне и использовании для закачки сеноманской воды.

Таблица 4.6. Распределение протяженности напорных водоводов по максимально допустимому рабочему давлению

|

Фактическое давление нагнетания, МПа |

Протяженность водоводов, м/ % от общей длины при максимально допустимом давлении, МПа |

||||

|

18,0 |

19,0 |

20,0 |

21,0 |

22,0 |

|

|

18,5 |

37508,0 |

26143,0 |

24467,0 |

22168,0 |

17498,0 |

|

100,0 |

69,70 |

65,23 |

59,10 |

46,65 |

|

|

Итого по месторождению |

37508,0 |

26143,0 |

24467,0 |

22168,0 |

17498,0 |

|

100,0 |

69,70 |

65,23 |

59,10 |

46,65 |

|

Таблица 4.7. Объем реконструкции высоконапорных водоводов системы ППД при поддержании давления нагнетания на фактическом уровне

|

Водоводы, фактически построенные |

Водоводы, подлежащие реконструкции |

|||

|

Типоразмер водовода, мм |

Длина, м |

Год реконструкции |

Типоразмер водовода, мм |

Длина, м |

|

114,0 х 10,0 |

15817,0 |

1996 |

114,0 х 10,0 |

1209,0 |

|

114,0 х 12,0 |

1742,0 |

Итого |

1209,0 |

|

|

168,0 х 16,0 |

8414,0 |

1997 |

114,0 х 10,0 |

5821,0 |

|

219,0 х 18,0 |

5346,0 |

Итого |

5821,0 |

|

|

273,0 х 22,0 |

6189,0 |

1999 |

114,0 х 10,0 |

370,0 |

|

219,0 х 18,0 |

1680,0 |

|||

|

273,0 х 22,0 |

2655,0 |

|||

|

Итого |

4605,0 |

|||

|

2000 |

168,0 х 16,0 |

1075,0 |

||

Продолжение таблицы 4.7.

|

219,0 х 18,0 |

1676,0 |

|||

|

Итого |

2751,0 |

|||

|

Итого |

37508,0 |

14486,0 |

Расчеты показали, что при имеющихся условиях эксплуатации (давлении нагнетания и типу используемой воды) к 2000 году порядка 39% напорных водоводов, эксплуатируемых в настоящее время, требуют ремонта.

На основании вышеизложенного можно сделать вывод о том, что напорные трубопроводные сети системы ППД месторождения находятся в удовлетворительном состоянии, но, в скором времени потребуется проведение определенных мероприятий по поддержанию части их в рабочем состоянии.

Технологическая работа КНС

Тип насосов кустовых насосных станций определяется в зависимости от проектного устьевого давления нагнетательных скважин и гидравлических сопротивлений в напорных водоводах и обвязки КНС. Исходя из имеющейся информации о коллекторских параметрах пласта АС12 давление нагнетания , для обеспечения проектной нормы закачки, должно составлять порядка 18,0 МПа. Пласты АС10, АС11 имеют несколько лучшие показатели проницаемости поэтому можно ожидать, что для них потребуется меньшее давление нагнетания, однако с малым объемом информации о коллекторских свойствах пластов по всей территории месторождения следует рекомендовать при проектировании обустройства предусмотреть на месторождении единую высоконапорную систему ППД с насосами ЦНС 180-1900 и с напорными водоводами, рассчитанными на давление 20,0 МПа. Если в процессе эксплуатации выяснится, что для части скважин пластов АС10 и АС11 требуется меньшее давление нагнетания, то регулировать его рекомендуется регуляторами расхода, а при их отсутствии штуцерами из износостойкого материала, возможность установки которых следует предусмотреть в блок — гребенках кустов.

В целях контроля за технологическими параметрами работы оборудования системы ППД следует установить средства учета закачиваемой воды на приеме каждой КНС и на выкиде каждого насосного агрегата, на каждом напорном водоводе в помещении распределительной гребенки КНС и на устьях всех нагнетательных скважин.

Общая характеристика объекта следующая:

— проектировал: Гипротюменьнефтегаз , СибНИПИ газстрой , г. Тюмень.

— проектная мощность на 1998г 3000-4800 м3/сут.

Кустовая насосная станция Приобского месторождения (рис.4.13.) предусмотрена “Проектом разработки первоочередного участка Приобского нефтяного месторождения”, предназначена для поддержания пластового давления, путем закачки рабочего агента в пласт.

Технологический режим работы КНС:

— в работе агрегат ЦНС 180-1900;

— давление на приеме Рпр = 0,5-8,0 МПа;

— давление масла Рм = 0,5-1,5 МПа;

— давление на выкиде Рв = 150-230 МПа;

— нагрузка электродвигателя 80-110 А;

— суточная закачка 3000 – 4800 м3/сут.

Режим работы водозаборных скважин на кусту № 1

В работе: скв. 2 “В” УЭЦ 2000х450

скв. 6 “В” ЭЦН 400х350

скв. 4 “В” ЭЦН 1000х600

В резерве: скв. 1 “В” ЭЦН 400х350

скв. 3 “В” УЭЦ 2000х450

На Приобском месторождении сеноманский горизонт — очень плохой источник воды для заводнения, так как вода насыщена метаном и отличается высоким уровнем растворенных твердых веществ. Это отрицательно сказывается на межремонтном периоде работы насосов ЦНС-180-1900, а также на призабойной зоне нагнетательных скважин. Для удаления механических примесей в сеноманской воде на КНС используются гидроциклоны и булиты — отстойники.

Рабочий агент ( сеноманская вода ) с помощью погружных насосов типа УЭЦП и ЭЦН подается по приемному водоводу диаметром 325 мм при давлении 1,5-4,5кг/см2. Вода вначале проходит через два последовательно соединенных гидроциклона, где происходит частичное отделение механических примесей, песка. Затем рабочий агент поступает в булиты, где происходит выпадение в осадок мехпримесей и сепарация газа. Контроль за

уровнем жидкости и газовой шапки булитов ведется с помощью уровнемеров ОМИV, световая сигнализация находится в операторной. Отделившийся газ направляется на факел КНС. Жидкость из булитов поступает на прием насоса. Давление на приеме колеблется от 0,5 до 8,0 кг/см2 и контролируется манометрами ЭКМ.

При изменении давления на приемном или выкидном трубопроводе предусмотрено автоматическое отключение насосов и срабатывание звуковой сигнализации. Минимальное давление на приеме 0,5кг/см2. На выкидном трубопроводе минимальное рабочее давление 150,0 кг/см2. Расход воды осуществляется счетчиком воды ультрозвуковым (СВУ), который устанавливается на выкидной линии насоса. Также предусмотрена защита насосных агрегатов по перегреву гидропяты и подшипников с помощью датчиков температуры. При температуре большей или равной 70°С происходит автоматическое отключение насосов, с включением световой и звуковой сигнализации.

Ежедневно осадок в виде песка и других твердых частиц, накопившихся в булитах — отстойниках методом интенсивной промывки, удаляется в амбар-отстойник.

На процедуру промывки гидроциклонов и булитов используется ежедневно 80 м3 воды (2400 м3/месяц). Два раза в месяц специалистами химико-аналитической лаборатории на Приобском месторождении производится отбор проб сеноманской воды на выкиде насосов УЭЦП и ЭЦН на содержание мехпримесей (КВЧ).

По результатам исследования произведен расчет, который показывает, что ежемесячно из продуктивных пластов выносится 3,3 тонны песка.

Ежедневно после отстоя стоки с помощью насоса подаются на прием КНС и далее в систему ППД. В случае поломки насоса откачка производится агрегатом ЦА-320 .

На Приобском месторождении существует и КНС-1А. Пресная вода из карьера при помощи плавучей насосной станции (ПНС), расположенной на карьере, подается на прием насосов КНС-1А и далее закачивается в нагнетательные скважины. Технологическая схема ПНС приведена на рисунке 4.14.

Земляной амбар отстойник выполнен с водонепроницаемым замком из суглинков. Емкость амбара (1500м3) принята из расчета накопления песка за период закачки сеноманской воды в систему ППД до 2000 года ( проект 4519 “ Пробная эксплуатация Приобского месторождения” том 1 стр. 55 ) .Земляной амбар помимо функций отстойника мехпримесей выполняет роль резервного водоема с запасами воды на случай аварийной остановки насосов УЭЦП, а также насосов ЦНС-180-1900.

При аварийной остановке насосов в холодное время года , во избежании замерзания системы ППД, с помощью агрегатов ЦА-320 и запаса воды в земляном амбаре система ППД поддерживается в рабочем состоянии.

Для сбора утечек рабочего агента через сальниковые уплотнения смонтированы дренажные линии, подведенные к дренажной емкости объемом

(16м3), которая закопана в грунт. Контроль за уровнем в дренажной емкости осуществляется при помощи поплавка , в котором встроен флажок. Откачка жидкости из дренажной емкости осуществляется дренажным насосом ЦНС60-268 на прием насоса ЦНС 180-1900. В таблице 4.9. приведены показатели работы насосных агрегатов КНС.

Общая схема трубопроводов БКНС-1, БКНС-1А изображена на рисунке 4.15.

Таблица 4.8. Показатели работы насосных агрегатов кустовой насосной станции|

№ КНС, тип насосов |

ЦНС 180-1900 |

|||||

|

1991 |

1992 |

1993 |

1994 |

1995 |

1996 |

|

|

Годовой объем закачки, тыс.м3 |

21,0 |

100,0 |

35 |

19,0 |

40,0 |

78,5 |

|

Дифференциальное давление насосов, МПа |

18,7 |

18,7 |

18,8 |

17,8 |

17,9 |

18,2 |

|

Средняя производительность насосов (факт), м3/ч |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Номенальная производительность насосов, м3/ч |

79,29 |

79,29 |

77,75 |

92,12 |

92,12 |

86,64 |

|

Коэффициент эксплуатации насосных агрегатов, доли ед. |

0,456 |

0,463 |

0,497 |

0,491 |

0,467 |

0,463 |

|

Коэффициент технического использования насосных агрегатов, доли ед. |

0,911 |

0,926 |

0,993 |

0,982 |

0,934 |

0,925 |

|

Максимальные возможности производительности, при Кт.и.=0,75 и производительности насосов — фактическое; — номинальное |

1314,0 2355,9 |

1314,0 2355,9 |

1314,0 2335,6 |

1314,0 2524,5 |

1314 2524,5 |

1314,0 2452,5 |

oilloot.ru

ОБОРУДОВАНИЕ ДЛЯ ЗАКАЧКИ ВОДЫ В ПЛАСТ

Кустовые насосные станции

С очистных сооружений вода подается на территорию промысла к кустовым насосным станциям. Кустовые насосные станции поднимают давление воды до давления нагнетания в пласт и направляют ее к водораспределительным гребенкам и далее к нагнетательным скважинам.

В качестве насосных станций для закачки воды в нефтяные пласты с целью поддержания пластового давления применяют блочные кустовые насосные станции (БКНС) на базе центробежных насосных агрегатов типа ЦНС (ЦНС-30, ЦНС-60, ЦНС-120, ЦНС-180 и ЦНС-500).

Насосные станции, осуществляющие непосредственно закачку воды в пласт, в зависимости от конструктивного исполнения подразделены на кустовые (КНС), технологическое оборудование которых монтируют в капитальных сооружениях, и блочные кустовые (БКНС), оборудование которых монтируют в специальных блоках-боксах на заводах-изготовителях.

Расчетные и нормативные параметры, характеризующие условия строительства и эксплуатации блочных кустовых насосных станций (БКНС), следующие:

Температура окружающей среды, °С…………до –50

Сейсмичность, балл…………………………….не более 6

Нагрузка, Па:

снеговая………………………………………………….2000

ветровая……………………………………………………560

на грунт……………………………………………..50—103

Степень долговечности …………………………………….II

Степень огнестойкости…………………………………….IV

Класс зданий………………………………………………..III

Отдельные сооружения БКНС представляют собой металлические или железобетонные основания, на которых смонтирован комплекс технологического оборудования, укрываемый ограждающими конструкциями типа блоков-боксов.

Технологическая схема и характеристика блочной кустовой насосной станции (БКНС). Технологическая схема БКНС (рис. 9.4) рассчитана на одновременную и раздельную закачку пресной воды от поверхностных или подземных источников и очищенных технических вод, поступающих из установок очистки сточных вод.

Пресная вода и очищенные нефтепромысловые сточные воды по двум водоводам, объединенным в единый всасывающий коллектор, поступают на площадку БКНС. На водоводах устанавливают диафрагмы для замера расхода и электроприводные задвижки.

Из всасывающего коллектора вода с помощью насосов направляется в распределительный напорный коллектор и через высоконапорные водоводы — к нагнетательным скважинам. Вода для подпора сальников и охлаждения масла в маслоохладителе подается из трубопровода пресной воды через редукционный клапан. При работе БКНС только на очищенных нефтепромысловых водах для этих целей используют пресную воду индивидуального источника водоснабжения. Использованная вода из системы разгрузки сальников и маслоохладителя поступает в резервуар сточных вод.

Тип БКНС для каждого данного случая выбирают с учетом:

а) требуемой подачи и давления нагнетания;

б) схемы энергоснабжения;

в) климатических условий. По расчетным подаче и давлению нагнетания определяют тип и число основных насосов, а по климатическим условиям — вид охлаждения двигателя.

Основные технические данные и характеристики БКНС приведены в табл. 9.3.

В зависимости от типа установленных насосов выпускают БКНС, рассчитанные на давление нагнетания 9,3 МПа, 14 МПа, 18 МПа. При этом суммарная номинальная подача БКНС определяется как типом, так и числом установленных насосов.

Кроме того, в зависимости от принятой схемы охлаждения электродвигателей основных насосов выпускают БКНС двух модификаций: а) РЦВ — разомкнутый цикл вентиляции двигателя, при котором двигатель охлаждается воздухом, засасываемым в помещение через жалюзи; б) ЗЦВ — замкнутый цикл вентиляции, при котором электродвигатели основных насосов охлаждаются водой.

Состав БКНС и число блоков в ней приведены в табл. 9.4. В условном обозначении БКНС 2×150: 2 — два насоса ЦНС180; 150 — давление нагнетания; БКНС 3×500: 3 — три насоса ЦНС500-1900; 500 — подача одного насоса

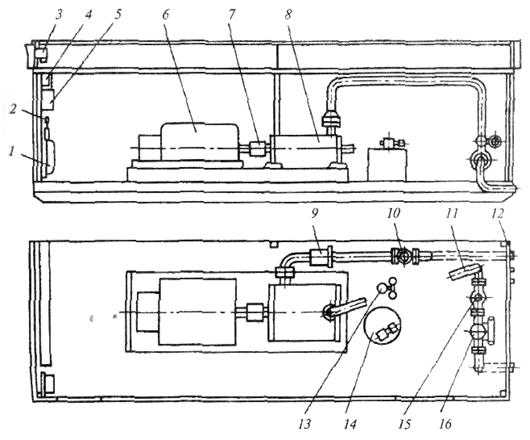

Ниже рассмотрено конструктивное исполнение БКНС, оснащенных насосами ЦНС180.

Насосный блок (рис. 9.5) предназначен для подачи воды под давлением в напорную линию системы заводнения. В качестве основного оборудования используют многоступенчатые секционные центробежные насосы ЦНС180 или ЦНС500 с приводом от синхронных электродвигателей серии СТД со статическим возбуждением или от асинхронных электродвигателей серии АРМ. Основные технические данные насосных агрегатов, устанавливаемых в насосных блоках БКНС, приведены в табл. 9.5.

Таблица 9.3

Основные технические данные и характеристики БКНС

| Показатель | ЦНС-180-950 | ЦНС-180-1422 | ЦНС-180-1900 | ЦНС-500-1900 |

| Номинальная подача насоса, м3/ч | ||||

| Давление нагнетания, МПа | 18,6 | 18,6 | ||

| Давление в приемном патрубке насоса, МПа, не более | 2,7 | 2,7 | 2,7 | 1,6 |

| Давление в системе охлаждения, МПа | 0,196 | 0,1% | 0,196 | 0,196 |

| Давление в системе отвода воды из сальников и подпятника, МПа, не более | 0,98 | 3,9 | 3,9 | 3,9 |

| Максимальный расход воды на охлаждение и подпор сальников на один насосный агрегат, м3/ч | ||||

| Температура закачиваемой воды, °С | 8-40 | 8-40 | 8-40 | 8-40 |

| Потребляемая насосом мощность на номинальном режиме, кВт | ||||

| Мощность электродвигателя, кВт | ||||

| Частота вращения вала электродвигателя, мин-1 | ||||

| Напряжение, В питания электродвигателя в сети питания вспомогательных устройств | (10 000) 380/220 | (10 000) 380/220 | (10 000) 380/220 | 6000 380/220 |

| Вид тока питания электродвигателей | Трехфазный переменный с промышленной частотой 50 Гц | |||

| Давление в маслосистеме, МПа | 0,28 | 0,28 | 0,28 | 0,28 |

| Циркуляционный расход масла на один насосный | 2,1 | 2,1 | 2,1 | 2,1 |

| Условный проход, мм: приемного трубопровода нагнетательного трубопровода трубы на приеме блока гребенки трубы на выходе | — — — — | |||

| Условный проход труб подвода и отвода воды на охлаждение, мм: для ЗЦВ для РЦВ | — — | |||

| Габаритные размеры блоков, мм: длина ширина высота | 12000* 5 000* 5 100* | |||

| Наибольшая масса блока, кг: РЦВ ЭЦВ | 21900 22600 | 23000 24400 | 40400* — | |

| Масса блока гребенки, кг, не более | — | |||

| Отопление БКНС | За счет тепловыделения оборудования, дежурное — электрическое | Электрическое | ||

| Вентиляция | Приточно-вытяжная | |||

| Автоматизация | Комплексная |

*Для насосного блока.

Таблица 9.4

Состав оборудования БКНС

| Насосный блок | Блок низковольтной аппаратуры | Блок напорных гребенок | Блок дренажных насосов | Блок обслуживания | Резервуар сточных вод | |

| БКНС100-РЦВ | ||||||

| БК.НС1-150-РЦВ | — | — | ||||

| БКНС1-200-РЦВ | — | — | ||||

| БКНС2-100-РЦВ | — | — | ||||

| БКНС2-100-ЗЦВ | — | |||||

| БКНС2-150-РЦВ | — | — | ||||

| БКНС2-150-ЗЦВ | — | |||||

| БКНС2-200-РЦВ | — | — | ||||

| БКНС2-200-ЗЦВ | — | |||||

| БКНС2-500-РЦВ | — | |||||

| БКНС3-100-РЦВ | — | —- | ||||

| БКНС3-100-ЗЦВ | —- | |||||

| БК.НС3-150-РЦВ | — | — | ||||

| БКНС3-150-ЗЦВ | — | |||||

| БКНС3-200-РЦВ | — | — | ||||

| БКНС3-200-ЗЦВ | — | |||||

| БКНС3-500-РЦВ | — | |||||

| БКНС4-100-РЦВ | — | — | ||||

| БКНС4-100-ЗЦВ | — | |||||

| БКНС4-15О-РЦВ | — | —- | ||||

| БКНС4-150-ЗЦВ | —- | |||||

| БКНС4-200-РЦВ | — | — | ||||

| БКНС4-200-ЗЦВ | — | |||||

| БКНС4-500-РЦВ |

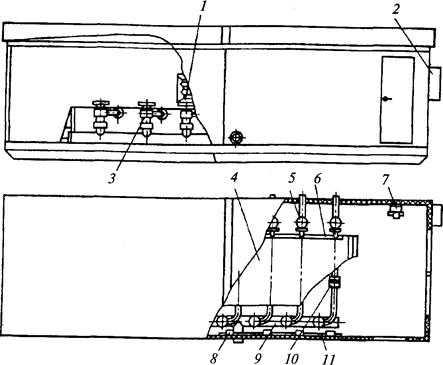

Рис. 9.4. Технологическая схема БКНС:

I — насосные блоки; II — блок дренажных насосов; III— блок низковольтной аппаратуры и управления; IV — блока напорных гребенок, V — распределительное устройство РУ-6 (10) кВ; VI — трансформаторная комплектная подстанция КТПН 66-160/6КК; VII — резервуар сточных вод

1, 2 и 7 — шкафы соответственно трансформаторные, ввода кабеля и управления дренажными насосами; 3 — станция управления; 4 — распределительное устройство низковольтное; 5 и 6 — щиты приборный и общестанционный; 8, 13, 13 — насосы 1СЦВ, ЦНСК и ЦНС180; 9, 11, 21 — клапаны соответственно обратный, обратный подъемный и обратный; 10, 19, 26 и 28 — вентили соответственно запорный, электромагнитный, регулирующий угловой и запорный угловой; 12, 14, 16, 17 и 20 — задвижки ЗКЛ и электроприводная; 15— фильтр; 18 — маслоохладитель; 22 — бак масляный; 24 — 1 муфта зубчатая; 25— электродвигатель; 27 — диафрагма

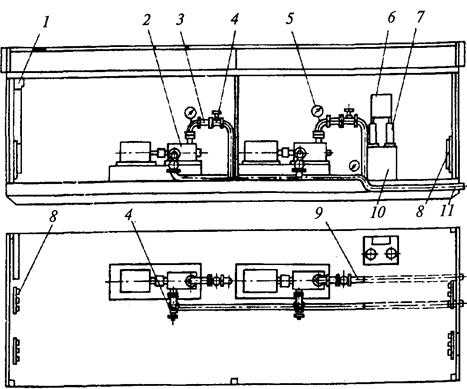

Рис. 9.5. Насосный блок:

1— печь электрическая; 2— манометровая колонка; 3 — вентилятор; 4 — короб; 5— пост местного управления; 6— двигатель; 7— зубчатая муфта; 8 — насос ЦНС180; 9— фильтр; 10 — задвижка; 11 — напорный трубопровод; 12 — всасывающей трубопровод; 13 — маслоохладитель; 14 — маслобак с насосом; 15 — обратный клапан; 16 — электроприводная задвижка

Блок напорной гребенки (рис. 9.6), к которому подведены два напорных трубопровода от насосных блоков, предназначен для распределения поступающей от насосных агрегатов воды по напорным трубопроводам системы заводнения, для учета ее количества и регистрации давления.

Блок дренажных насосов (рис. 9.7) предназначен для обеспечения работы системы охлаждения электродвигателей основных насосов (при замкнутом цикле вентиляции) и сбора утечек перекачиваемой жидкости.

Рис. 9.6. Блок напорной гребенки:

1— электрическая печь; 2 — пульт управления; 3 — регулирующий вентиль; 4— площадка обслуживания; 5— запорный вентиль; 6— сливной коллектор; 7— вентилятор; 8 — дифманометр-расходомер; 9— распределительный коллектор; 10 — сужающее устройство; 11 — щит дифманометров

Компоновка технологического оборудования, расстояния между оборудованием и ограждающими конструкциями допускают проведение на месте только незначительных профилактических ремонтных работ (ревизии и ремонта уплотнений, выверки и доцентровки и др.).

Для проведения ремонта и смены неисправных элементов насосы и. электродвигатели демонтируют и транспортируют за пределы помещения через крышу.

Ограждение блоков — каркасное, с привариваемыми точечной сваркой панелями. Панели — трехслойные, из листовой стали с внутренним слоем утеплителя из пенопласта.

Воду в нагнетательные скважины для поддержания пластового давления закачивают центробежными насосными агрегатами на базе насосов ЦНС 180 и ЦНС500.

Рис. 9.7. Блок дренажных насосов:

1 — короб; 2 — центробежный насос ЦНС 60/264; 3 —обратный клапан; 4— задвижка; 5— манометр; 6— пульт управления; 7— насос 1СЦВ-1,5 м; 8 — электрическая печь; 9— напорный трубопровод; 10— дренажный бак; 11 — всасывающий трубопровод

Конструкция насоса типа ЦНС 180 разработана с учетом создания на одной корпусной базе четырех модификаций с давлением нагнетания 9,5—19 МПа.

Центробежные насосы типа ЦНС 180 допускают изменение рабочей характеристики посредством уменьшения числа ступеней (не более 2) с установкой проставочных втулок, без изменения привязочных размеров, с обязательной динамической балансировкой ротора.

Технические характеристики центробежных насосных агрегатов приведены в табл. 9.5.

Насосы типа ЦНС180 и ЦНС500 (рис. 9.8) — центробежные секционные, горизонтальные, однокорпусные с односторонним расположением рабочих колес, с гидравлической пятой, подшипниками скольжения и концевыми уплотнениями комбинированного типа (щелевое и сальниковое уплотнения). Эти насосы рассчитаны также на эксплуатацию с торцовыми уплотнениями (например — типа Т2-105), устанавливаемыми посредством замены корпуса сальника на корпус торцового уплотнения без изменения корпусных деталей насоса.

Насосы этого типа состоят из двух основных узлов: корпуса — совокупности неподвижных деталей и ротора вращающегося вала с расположенными на нем деталями.

К корпусу относятся входная и выходная крышки, отлитые заодно с приемным и напорными патрубками. В насосах типа ЦНС500 эти патрубки направлены по вертикали вверх, в насосах типа ЦНС180 входной патрубок расположен по горизонтали, а напорный — по вертикали вверх.

Корпус насоса состоит из набора секции, входной и напорной крышек и концевых уплотнений. Базовые детали насоса — входная и напорная крышки с лапами, расположенными в плоскости, параллельной горизонтальной плоскости насоса. Насос фиксируется на плите двумя цилиндрическими штифтами, устанавливаемыми в лапах входной крышки. Входной патрубок расположен горизонтально, напорный — вертикально.

Напорная крышка отлита из качественной углеродистой стали марки 25Л, крышка входная из чугуна марки СЧ 21-40, корпусы секций выполнены из поковок хромистой стали марки 20X13. В секции расположены направляющие аппараты, застопоренные штифтами от проворачивания.

Стыки секций загерметизированы уплотняющими поясками. Для дополнительного уплотнения в стыках установлены резиновые кольца. Секции центрируются и стягиваются с входной и напорной крышками восемью шпильками М76Х4.

Ротор насоса состоит из рабочих колес, посаженных на вал по скользящей посадке, разгрузочного диска, защитных втулок и других деталей.

Рабочие колеса отлиты из хромистой стали марки 20Х13Л, разгрузочный диск и защитные втулки выполнены из стали марки 20X13, вал из поковки легированной стали марки 40ХФА.

Во избежание перетока воды по валу, стыки рабочих колес притираются до плотного металлического контакта. Рабочие колеса имеют уплотнения щелевого типа.

Таблица 9.5

infopedia.su

Насосные станции для перекачки нефти. БКНС.

Поделись с друзьямиК сооружениям для нагнетания воды в пласт относят БКНС, водораспределительные пункты (ВРП), высоконапорные водоводы (ВВ), нагнетательные скважины.

Блочные кустовые насосные станции предназначены для нагнетания очищенных вод (как поверхностных, так и пластовых) в продуктивные горизонты.

Число БКНС, их расположение на месторождении, мощность устанавливаемых насосов определяют на основе проекта разработки залежи и технико-экономических расчетов. Во избежание больших гидравлических потерь при подаче воды к нагнетательным скважинам БКНС обычно располагают вблизи скважин. В БКНС устанавливают от двух до пяти центробежных насосов, один из которых — резервный. Современные блочные кустовые насосные станции полностью автоматизированы.

Все операции по отключению рабочих агрегатов (электродвигатель—насос) и включению резервного агрегата в аварийных случаях осуществляются аппаратурой блока местной автоматики с передачей в ЦДНГ (цех по добыче нефти и газа) или ЦИТС сигнала об аварии.

Блочные кустовые насосные станции отапливаются теплом, выделяемым электродвигателями или электрическими печами.

БКНС работает следующим образом.

Из магистрального водовода вода под давлением около 0,3 МПа вначале поступает в подземные резервуары, из которых по приемному коллектору засасывается центробежными насосами, приводимыми в движение электродвигателями. Пройдя насосы и дистанционно управляемые задвижки, вода попадает в высоконапорный коллектор-распределитель, из которого через задвижки и расходомеры она нагнетается в скважины.

Для очистки прнзабойных зон нагнетательных скважин, основанной на самоизливе (фонтанировании) и восстановлении их приемистости, открывают и закрывают задвижки на распределительном коллекторе, и грязную воду сбрасывают в пруды-испарители.

Водораспределительные пункты (ВРП) строят для сокращения протяженности высоконапорных водоводов. Они предназначены для распределения воды поступающей от КНС между нагнетательными скважинами.

Водонапорные водоводы (ВВ) служат для транспортировки воды от КНС до нагнетательных скважин, их протяженность зависит от принятой системы распространения воды по скважинам от количества нагнетательных скважин и расстояния между ними и от количества КНС.

Нагнетательные скважины конструктивно не отличаются от эксплуатационных скважин, единственное оборудование устья входят регулятор расхода закачиваемой воды.

students-library.com

Роль ТВО в нефтедобыче | Диплайн

В настоящее время, эффективность извлечения углеводородов из нефтяных пластов, промышленно освоенными методами во всех странах считается недостаточной. Например, по статистике, в России и СНГ нефтеотдача пластов составляет до 40%, в Саудовской Аравии США и Канаде – 33-37%, в Странах Латинской Америки и Юго-Восточной Азии – 24-27%, в Иране – 16-17%.

В настоящее время из известных и промышленно освоенных методов увеличения нефтеотдачи пластов выделяют: водогазовые, физико-химические, микробиологические, волновые.

В нашей стране основным методом разработки месторождений является заводнение, что, естественно, со временем, приводит к высокой обводненности скважинной продукции. Увеличение количества добываемой эмульсии (система нефть-вода, в которой одна из жидкостей диспергирована в другую в виде мелких капель) приводит к резкому увеличению затрат, и на транспортировку добывающей жидкости до ППН (пунктов подготовки нефти) и на промысловую подготовку нефти, что составляет значительную часть расходов на добычу. Кроме того, пластовую воду необходимо вернуть на объекты добычи нефти для поддержания пластового давления, путем их закачки в нефтяные пласты. Обычно предварительный сброс воды производится на ДНС (дожимных насосных скважинах) или на УПС (установках предварительного сброса), которые, как правило, удалены от добывающих скважин и представляют из себя большие площадочные объекты с набором технологического и емкостного оборудования. Это ведет к перегрузке промысловых трубопроводов, увеличении капиталоёмкости, затрат на встречные перекачки, затрат на борьбу с коррозией, затрат на эмульгирование смесей и к снижении экологической безопасности нефтедобывающих регионов. Поэтому задача организации предварительного сброса воды на непосредственно на кустах добывающих скважин особо злободневна.

Для обезвоживания и обессоливания нефти, это взаимосвязанный процесс, так как основная масса солей находится в пластовой воде и удаление воды приводит к обессоливанию нефти, используют следующие методы: гравитационный, термический, химический, электрический и комбинированный. Выбор метода зависит от физико-химического состава эмульсии и дебита скважин.

Как правило, на месторождениях с большим содержанием воды в нефти, на первой ступени обезвоживания нефти используется холодное гравитационное отстаивание – трубные водоотделители (ТВО), позволяющие осуществлять путевой сброс попутно–добываемой воды непосредственно в районах расположения объектов нефтедобычи.

Водоотделители (ТВО) могут размещаться в полевых условиях, вблизи расположения кустов добывающих скважин, в районах расположения блочных кустовых насосных станций (БКС) системы поддержания пластового давления, либо на площадках ДНС (дожимных насосных станций) или ЦПС (центральных пунктов сбора), не требуют дополнительного обслуживания, изготавливаются из обычных стальных труб диаметром от 1020 до 1420 мм. Трубные водоотделители позволяют значительно сократить протяженность водоводов в системе поддержания пластового давления и повысить качество сбрасываемой воды по количеству нефтепродуктов и механических примесей, так же сокращается необходимое количество вертикальных резервуаров (примерно на 70%).

Применение ТВО целесообразно на объектах добычи нефти с высокой обводнённостью. Давление в аппарате составляет до 2,0 МПа. ТВО проектируются таким образом, что линейная скорость движения водной фазы вниз не превышает 0,15 м/с, а время движения не менее 600 с. Согласно принятых схем угол наклона трубы ТВО составляет порядка 4°. Считается, что установки ТВО могут обеспечить остаточное содержание нефти в воде для угленосных и девонских нефтей не более 50 мг/л.

Гидравлическая схема ТВО обеспечивает движение предварительно расслоенных нефти и воды в противоположных направлениях, что позволяет разделить аппарат по длине на отдельные отстойные зоны и создать для каждой фазы благоприятные условия разделения.

Вместе с тем, как в горизонтальных, так и в наклонных разделителях обеспечивается неполный сброс воды из-за отсутствия регулирования в них межфазного уровня. В связи с этим отвод воды из трубных разделителей устанавливается по производительности откачивающих насосов КНС.

Оставшееся количество свободной воды вместе с отстоявшейся нефтью выводится в нефтепровод и транспортируется под собственным давлением или дожимными насосами на ЦПС для дальнейшей подготовки.

Для предотвращения попадания нефтяной фазы в водный коллектор, сбоя в работе системы поддержания пластового давления и потерь добытой нефти в последние годы разработаны регуляторы межфазного уровня, основанные на гидростатическом принципе поддержания одинакового водораздела в ТВО и регуляторе.

Трубный водоотделитель выполняет также функцию буфера, стабилизирующего поток, при неравномерном поступлении газоводонефтяного потока, свойственных рельефной местности.

Возможна работа трубного разделителя в двух вариантах с отводом отделившегося газа в сборный газопровод и с возвратом в поток нефти, транспортируемой в нефтесборный пункт. Для компенсации неравномерного поступления эмульсии в пункты сбора, вызванного расслоением фаз в рельефных трубопроводах, трубные разделители на входе оснащаются успокоительными коллекторами (депульсаторами) и устройствами предварительного отбора газа. Частично обезвоженная нефть направляется на дожимную насосную станцию или УКПН (установка комплексной подготовки нефти). Пластовая вода после отвода из отстойника за счет избыточного давления направляется на БКНС (блочная кустовая насосная станция).

ООО «Диплайн» предлагает полный комплекс работ по строительству установки ТВО «под ключ» начиная с момента проектирования до пуска в работу: проектирование, изготовление и строительство, монтаж, пуско-наладку (отсыпка площадки, забивка свай, строительство установки, АСУ ТП, ограждения, видеонаблюдения – 2 мес. (в зависимости от сезона).

diplinegroup.ru

Блочные кустовые насосные станции (БКНС)

Назначение

Блочная кустовая насосная станция (БКНС) предназначена для закачки воды в продуктивные пласты в системе поддержания пластового давления нефтяных месторождений.

Общий вид

Характеристики

Состав оборудования

Блочные здания с системами отопления, освещения, вентиляции, пожарной сигнализации

и дренажа; насосные агрегаты ЦНСА 25; 40; 63; 90; 120; 180; с напорами от 1000 до 1900 м, с электродвигателями СТДМ, АРМ, блок фильтров, виброкомпенсаторы, система смазки охлаждения подшипниковых узлов, станции управления, площадки обслуживания, грузоподъемные механизмы, выкатные устройства, средства автоматизации и КИП, трубная и кабельная обвязка, запорная и запорно-регулирующая арматура, расходомеры.

Дополнительная комплектация насосных агрегатов устройствами контроля управления и сигнализации по отдельному требованию Заказчика. Возможен вариант совмещенного аппаратурного блока с блоком ЩСУ.

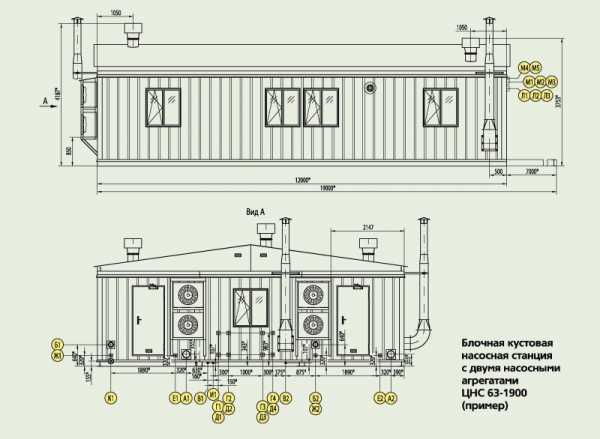

Помещения блочной кустовой насосной станции выполняются из модулей габаритами 3х9х2,95 м или 3х12х2,95 м, которые могут соединяться и комплектоваться в любом варианте по желанию Заказчика.

Полная технологическая комплектация определяется при заказе в соответствии с проектом привязки.

БКНС изготавливаются по ТУ 3666-028-56562997-2008.

Обозначение

Блочная кустовая насосная станция БКНС 63-1400 по ТУ 3666-028-56562997-2008, с двумя насосными агрегатами*, где:

63 – производительность одного насосного агрегата, м3/час;

1400 – развиваемый напор, м.

* При заказе указать количество агрегатов и климатическое исполнение – У, УХЛ, ХЛ.

Технические данные

Технические характеристики | |||||||||||||||

Рабочая среда пластовая, подтоварная, пресная вода | |||||||||||||||

Марка насосного агрегата | ЦНСА-25 | ЦНСА-40 | ЦНСА-63 | ЦНСА-90 | ЦНСА-180 | ||||||||||

Производительность насоса, м3/ч | 25 | 40 | 63 | 90 | 180 | ||||||||||

Количество насосных агрегатов, шт. | 1…4 | ||||||||||||||

Напор, м | 1400 | 2100 | 1000 | 1400 | 1800 | 1000 | 1400 | 1900 | 1050 | 1422 | 1900 | 1050 | 1422 | 1900 | |

Давление всасывания, МПа, не болеее | 3,1 | ||||||||||||||

Напряжение питания, В | 6000 | ||||||||||||||

Потребляемая мощность, кВт | 250 | 315 | 315 | 500 | 630 | 500 | 630 | 800 | 630 | 800 | 1000 | 800 | 1250 | 1600 | |

Электродвигатель насосного СТДМ, АРМ агрегата | |||||||||||||||

Температура рабочей среды, оС до +40 | |||||||||||||||

Температура окружающей среды, оС от -60 до +50 | |||||||||||||||

Температура внутри блока, оС не менее +5 | |||||||||||||||

Категория взрывопожароопасности По НПБ 105-03 Д | |||||||||||||||

Степень огнестойкости по СНиП 21-01-97 III | |||||||||||||||

Габаритные размеры станции без площадок обслуживания выполненной из блоков L=12 , м: |

| ||||||||||||||

— с 2-мя насосными агрегатами | 9 х 12 х 2950 | ||||||||||||||

— с 3-мя насосными агрегатами | 12 х 12 х 2950 | ||||||||||||||

— с 4-мя насосными агрегатами | 15 х 12 х 2950 | ||||||||||||||

Блочная кустовая насосная станция с двумя насосными агрегатами ЦНС 63-1900 (пример)

Экспликация штуцеров

Обозн. | Назначение | PN, МПа | Кол. |

А1 | Вход воды | 1,6 | 2 |

Б1 | Выход воды | 20 | 2 |

В1,2 | Вход масла из емкости маслорезерва | 0,6 | 1 |

Г1..4 | Вход масла из маслоохладителя | 0,6 | 4 |

Д1..4 | Выход масла из маслобаков | 0,6 | 4 |

Е1,2 | Дренаж воды из приемных трубопроводов | 4,0 | 2 |

Ж1,2 | Дренаж воды из нагнетательных трубопроводов | 20 | 2 |

И1 | Дренаж отработанного масла | 0,6 | 1 |

К1 | Дренаж с пола | — | 1 |

Л1..3 | Ввод кабелей КИПиА | — | 3 |

М1..3 | Ввод кабелей ЭО | — | 1 |

М4,5 | Ввод высоковольтных кабелей | — | 1 |

nipi-ongm.ru