классификация по структуре, составу, качеству и применению -ТД ТАМ

Сталь является сплавом железа и углерода, что позволяет конечному продукту получить высокую прочность и другие характеристики. Варианты стали человечество начало производить ещё в 1800 году до нашей эры. В древности наибольшей популярностью пользовалась индийская сталь и булат.

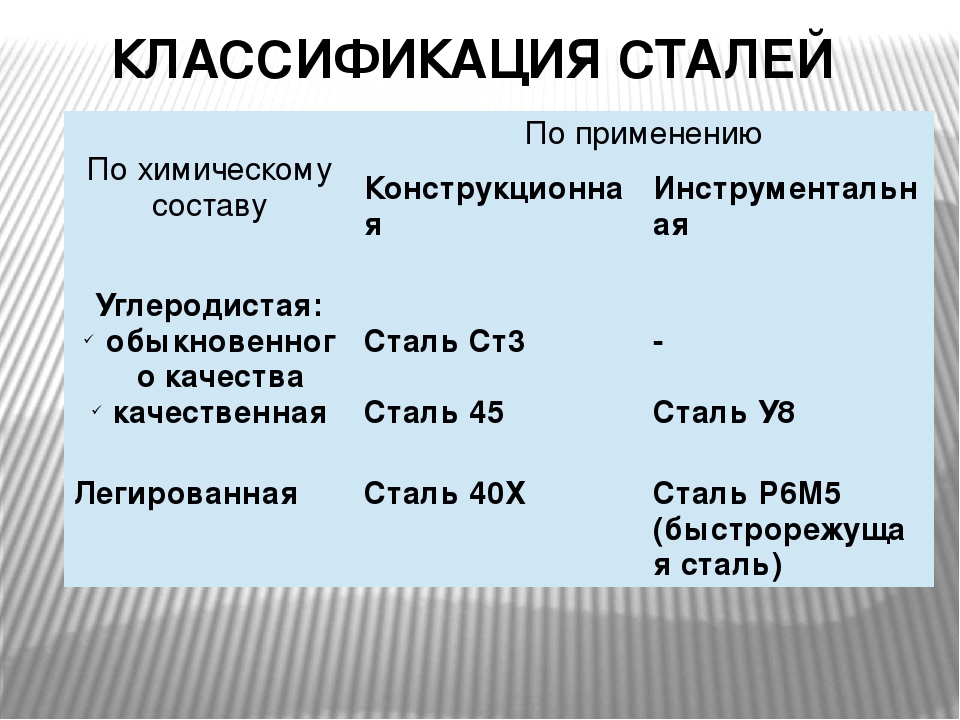

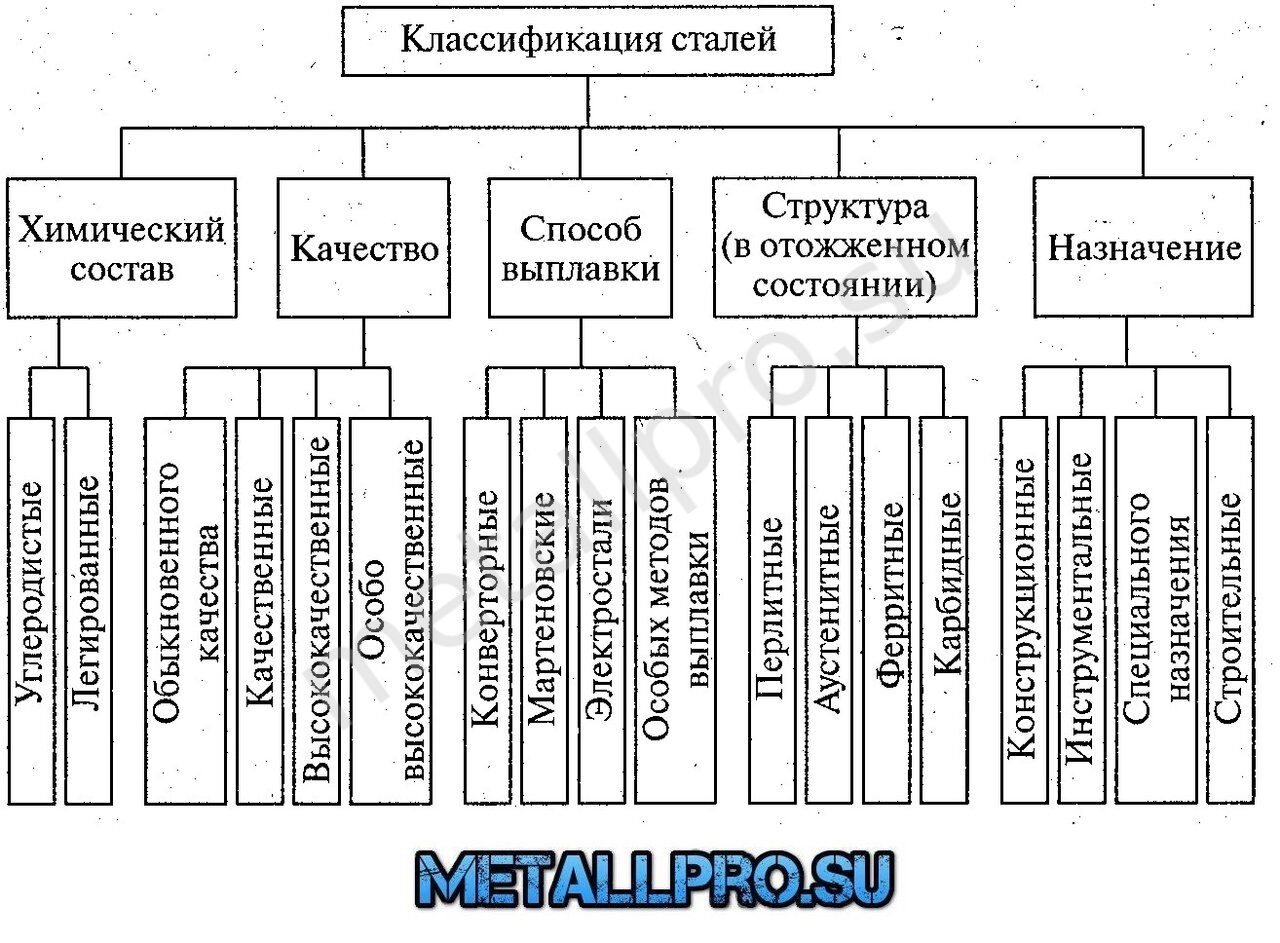

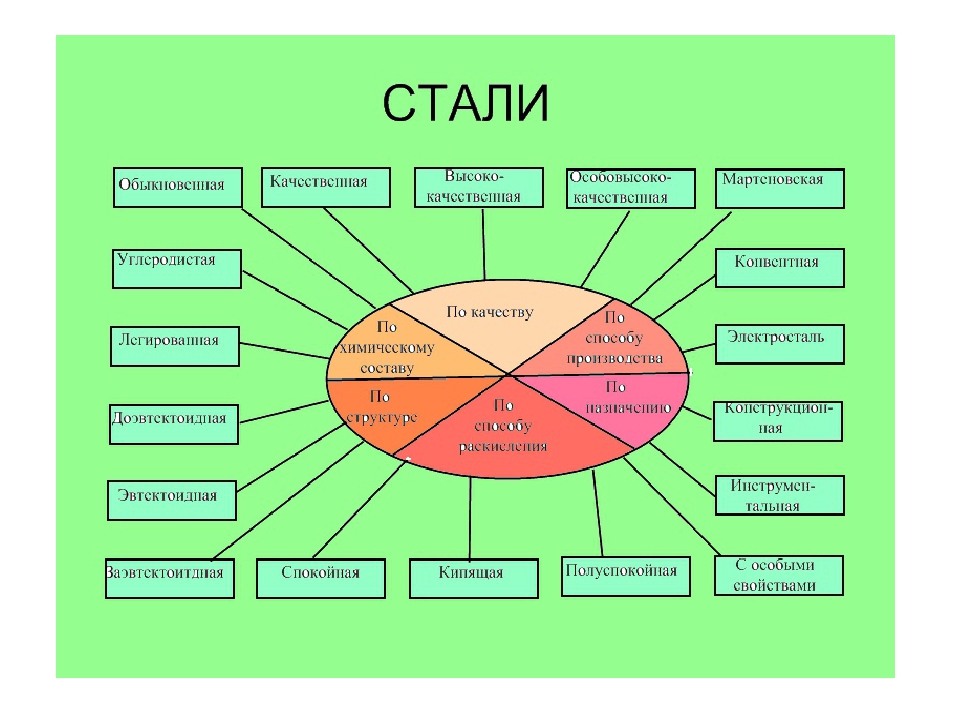

Сегодня этот продукт различается по таким характеристикам как состав, структура сплава, качество и назначение. Рассмотрим эту тему подробнее.

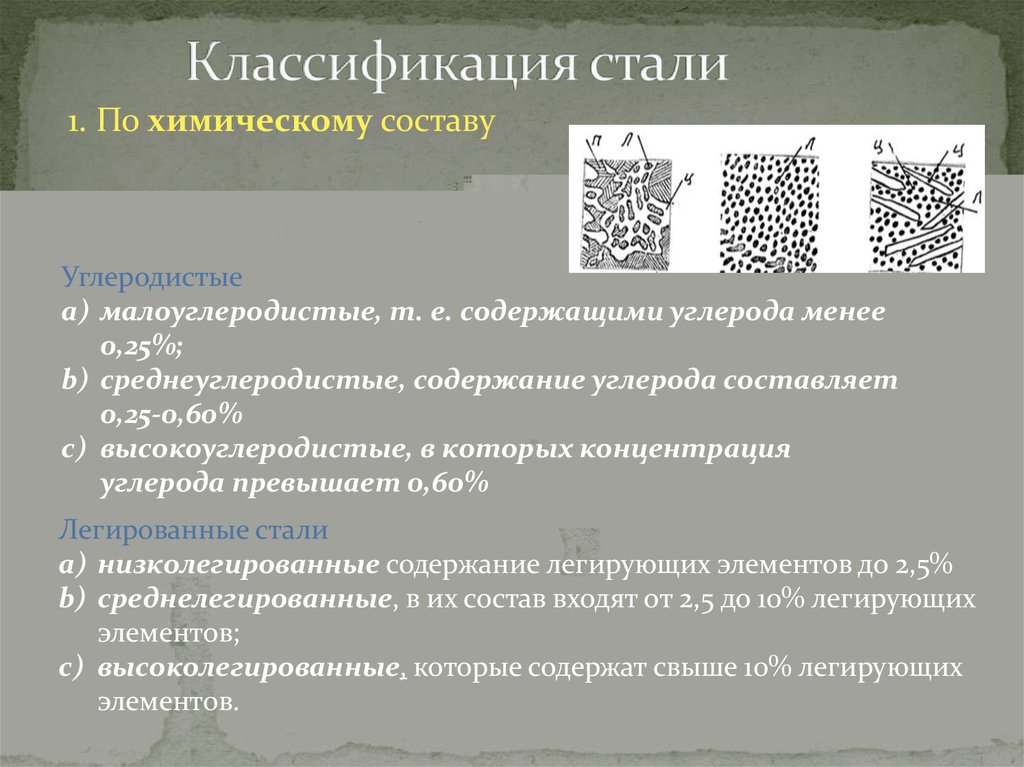

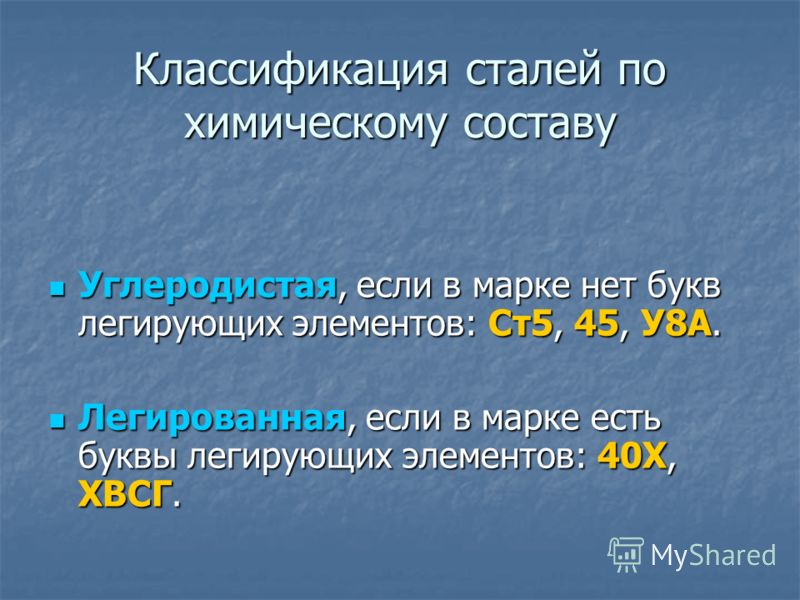

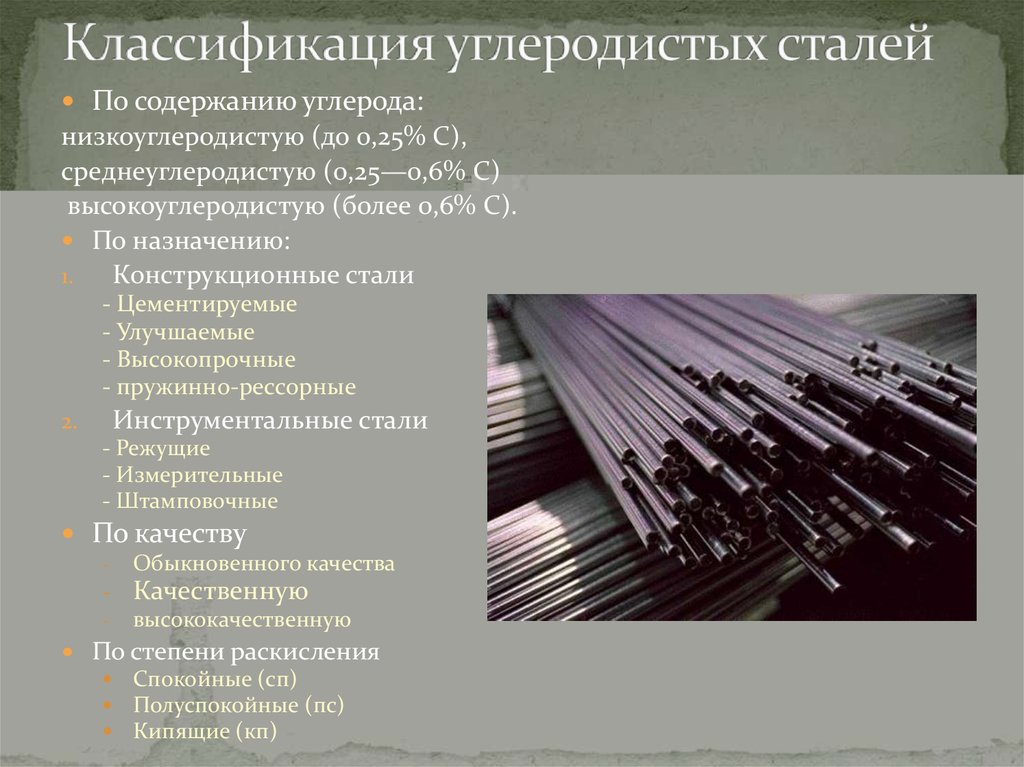

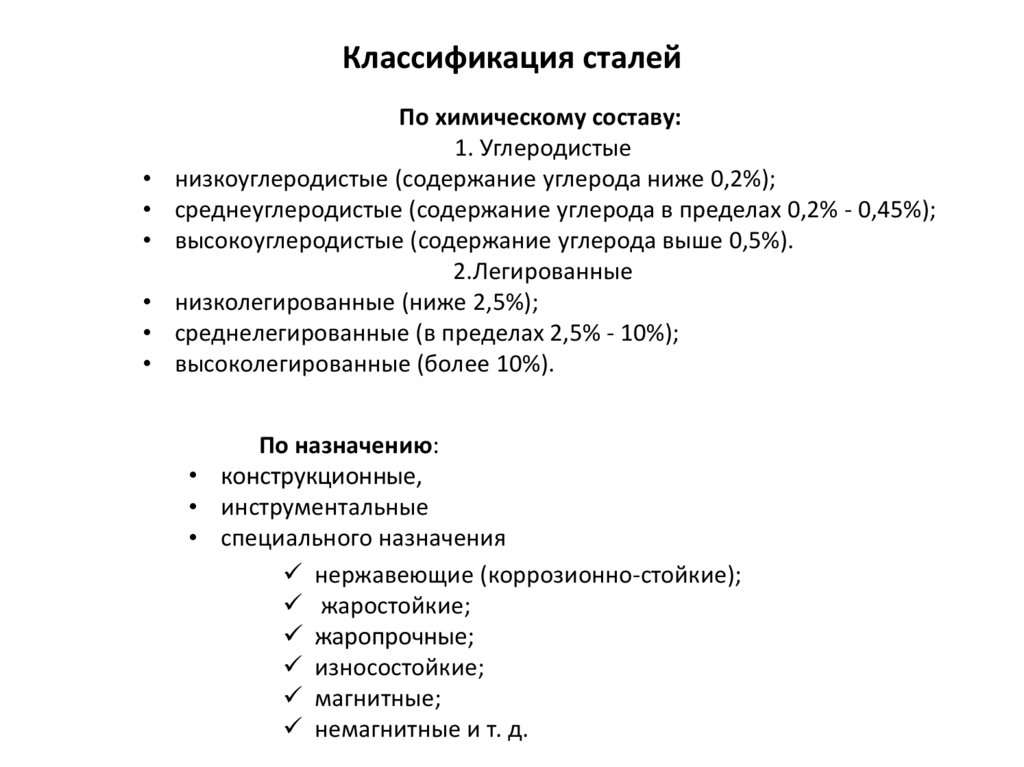

Виды стали по химическому составу

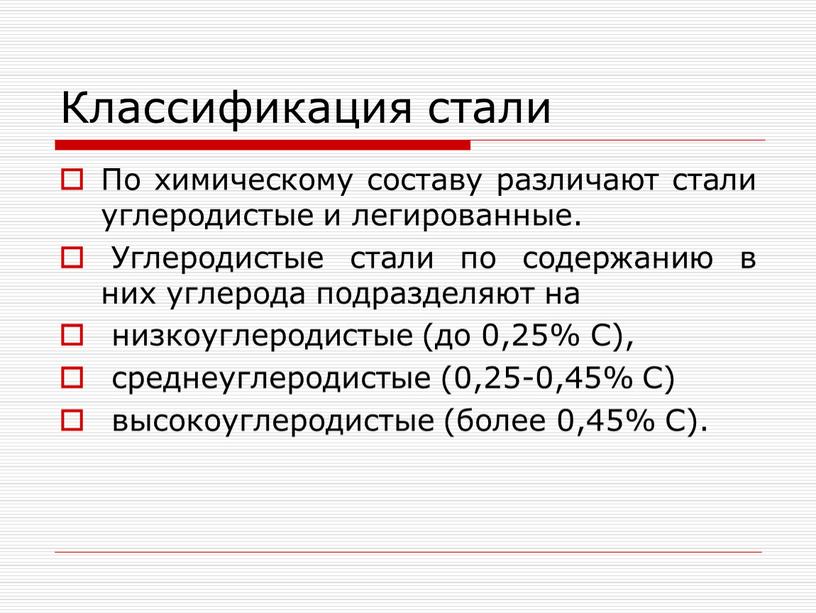

По химическому составу различают углеродистые и легированные стали.

Углеродистая сталь

Для получения стали данного вида используется сплав железа и углерода без добавления дополнительных примесей. Она используется для выполнения конкретных задач. Также готовый продукт разделяется на три дополнительные группы:

- Низкоуглеродистая – содержание углерода не более 0.25%;

- Среднеуглеродистая – до 0.6%;

- Высокоуглеродистая – не более 2%.

При добавлении углерода уменьшается гибкость, однако сталь применяется в случае, когда деталь должна выдерживать высокую механическую нагрузку, воздействие агрессивной среды и температуры. Основное преимущество сплава с добавлением углерода заключается в высокой прочности и долговечности готового продукта.

Сталь легированная

Отдельно отметим, что легирование — это добавление в сплав дополнительных элементов, которые меняю (улучшают) химические и физические свойства готовой стали.

Название «легированная сталь» получает сплав железа и углерода с добавлением легирующий компонентов. Количество этих элементов определяет принадлежность к определённой группе:

- Низколегированная – не более 4% легирующих компонентов;

- Среднелегированные – 4-11%;

- Высоколегированные – более 11% добавок.

В качестве добавки используется хром, никель и молибден. Это позволяет получить более твёрдый и износостойкий сплав.

Классификация стали по структуре сплава

По структуре сплава сталь различается на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Рассмотрим каждую разновидность отдельно.

Рассмотрим каждую разновидность отдельно.

- Аустенитная разновидность сплава в процессе образования кристаллов создаёт уникальную аустенитную структуру, которая выглядит как гранецентрированная решётка. Такая структура сохраняется даже после достижения очень низкой температуры. Этот продукт может называться сталью аустенитного класса.

- Ферритная сталь выполняется в форме легированного феррита. В качестве добавки используется карбид. Этот тип продукта создаётся посредством соединения углерода, железа и легирующего компонента.

- Мартенситная сталь имеет в составе мартенсит, который обладает игловидной структурой. Также в качестве добавки используют углерод, большое количество хрома, немного никеля, ванадия или молибдена. Такой сплав применяется для создания изделий, устойчивых к воздействию щелочи. Готовый продукт из мартенситной стали способен закаливаться самостоятельно, обладает отличной гибкостью и устойчивость к температурному воздействию.

- Бейнитная сталь является промежуточным продуктом, который создаётся в процессе создания аустенита. Именно поэтому её часто называют промежуточной. В процессе создания этого продукта добавляются легирующие компоненты и небольшой процент углерода.

Разновидности стали по качеству сплава

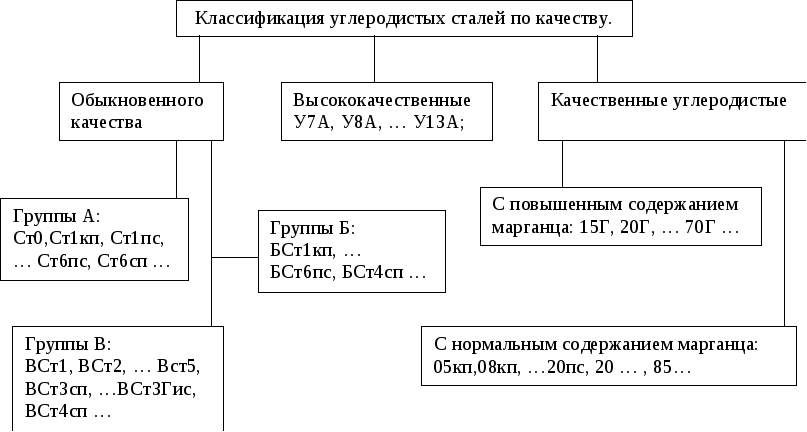

По качеству стальные сплавы разделяются на четыре основные группы: обыкновенная, качественная, высококачественная и особо высококачественная. Рассмотрим каждую разновидность.

Изделия из стали обыкновенного качества

имеют одно основное преимущество – низкая стоимость. В процессе создания заготовки допускается наличие загрязнений и сторонних примесей, которые не входят в изначальный рецепт. У такой стали есть три дополнительные разновидности качества: А, Б и В (эти буквы указываются в маркировке). Если в маркировке отсутствует буква, то по изделие автоматически причисляется к категории А. Из стали данного типа не следует создавать изделия, которые должны выдерживать большие и длительные нагрузки.

Качественная сталь создаётся с учётом более серьёзных требований. В составе не допускается большое количество примесей. Также в составе не может быть больше 0.4% серы и фосфора. Однако на выходе получается прочный и долговечный материал, который после придания формы способен выдерживать высокие нагрузки. Плавление качественной стали происходит в специальных конвертерах и мартенах.

Высококачественная сталь создаётся с соблюдением условий высоких стандартов. В составе готового изделия не должно быть лишних примесей – не более 0.003% серы и фосфора. Также снижено количество углерода для готового изделия. Заготовки из высококачественной стали отливаются в мартенах электрического или кислого типа. Из такой стали можно создать действительно прочный продукт, который способен на протяжении длительного срока выдерживать механические нагрузки. Высококачественный сплав характеризуется высоким показателем вязкости.

Особо высококачественная сталь создаётся посредством современных технологий. Не допускается наличие дополнительных элементов, которые не являются частью рецепта. Производитель стремиться добиться идеальной чистоты заготовки. Плавление производится внутри печи электрического типа. Химический состав лишён газа или лишних компонентов. В маркировке часто указывают букву Ш, которая свидетельствует об исключительности этого материала. Процесс изготовления требует специального оборудования, что отражается на стоимости.

Не допускается наличие дополнительных элементов, которые не являются частью рецепта. Производитель стремиться добиться идеальной чистоты заготовки. Плавление производится внутри печи электрического типа. Химический состав лишён газа или лишних компонентов. В маркировке часто указывают букву Ш, которая свидетельствует об исключительности этого материала. Процесс изготовления требует специального оборудования, что отражается на стоимости.

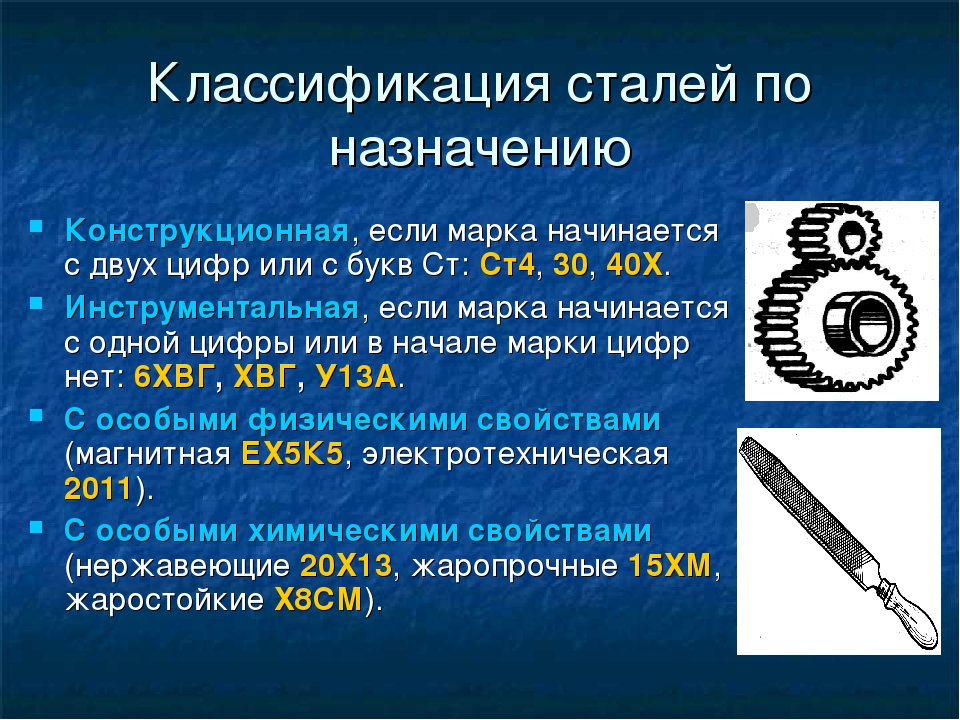

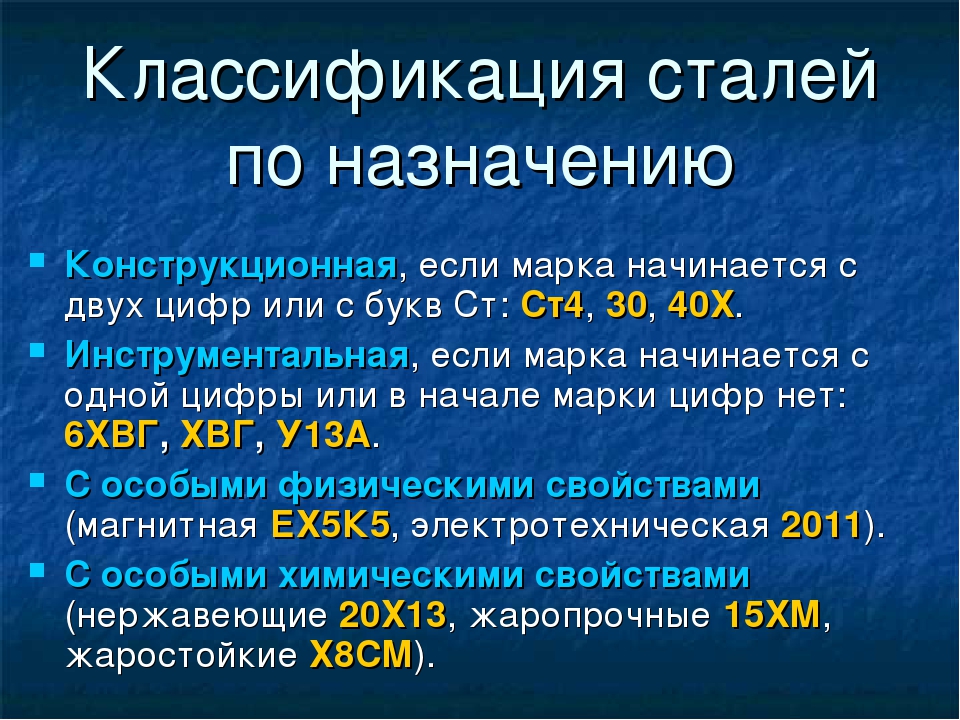

Виды стали по назначению

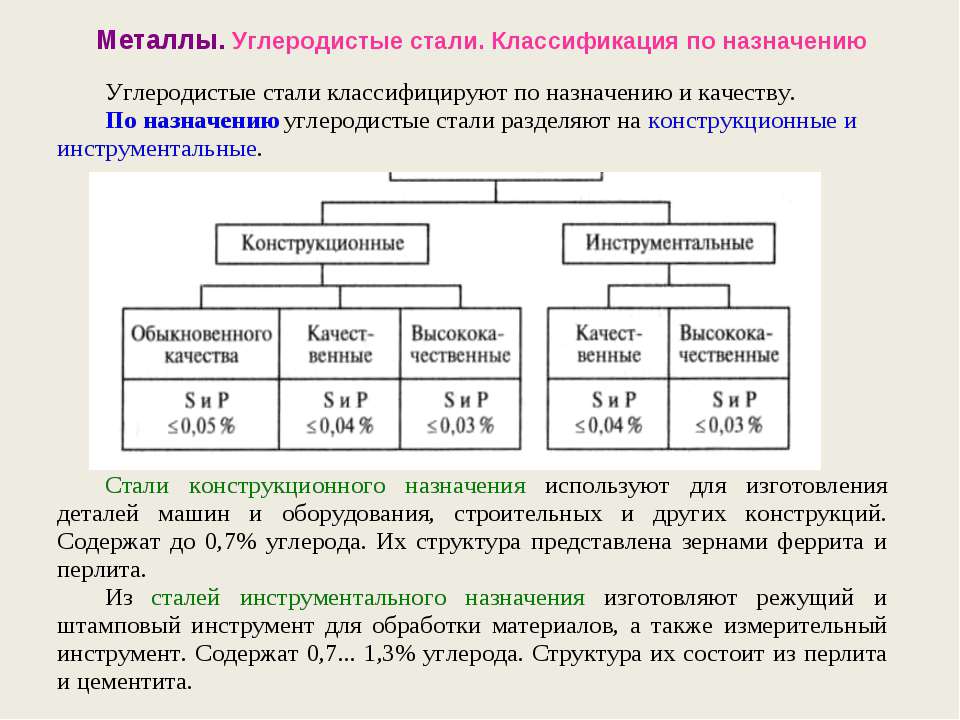

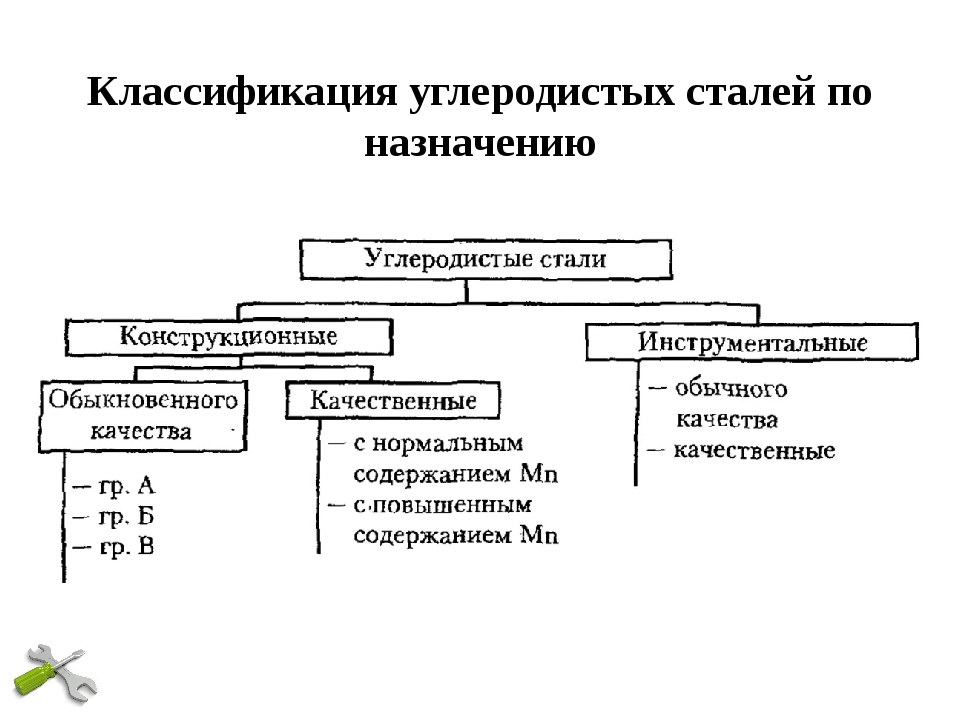

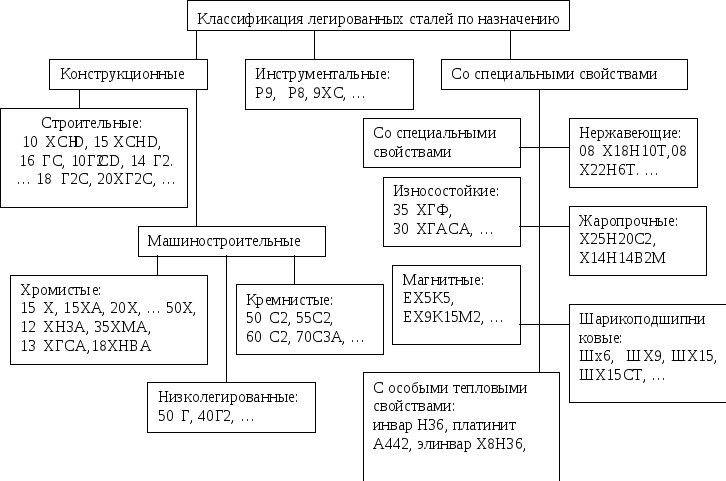

Согласно классификации по назначению, заготовки делятся на инструментальные, конструкционные, нержавеющие, жаропрочные и жаростойкие.

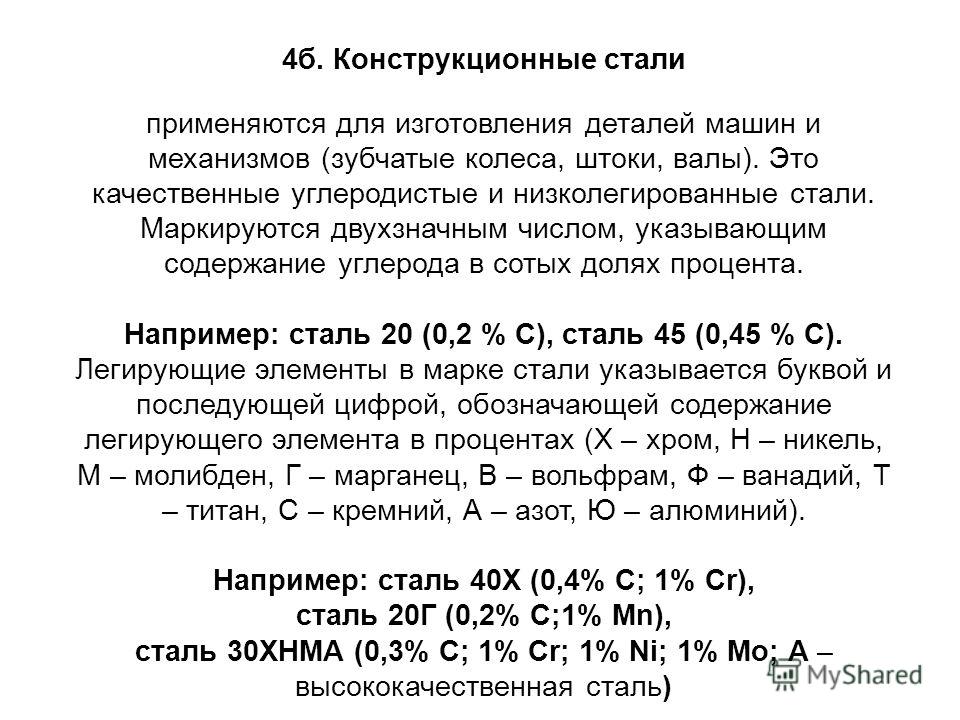

Конструкционный сплав используется для создания механизмов или компонентов оборудования. Этот вид изделия часто применяется в процессе создания машин, самолётов или кораблей. В процессе выбора стали важно обратить внимание на её качество, отражённое в маркировке.

Инструментальная сталь характеризуется содержанием углерода от 0. 7%. Процент наличие фосфора и серы в сплаве определяют уровень качества продукта. К основным преимуществам относится небольшая цена, достаточная твёрдость и малая износостойкостью. Разделяют углеродистые, легированные, валковые, штамповые и быстрорежущие вида данного продукта. Её используют для создания различных инструментов – пилы, молоты, фрезы и так далее.

7%. Процент наличие фосфора и серы в сплаве определяют уровень качества продукта. К основным преимуществам относится небольшая цена, достаточная твёрдость и малая износостойкостью. Разделяют углеродистые, легированные, валковые, штамповые и быстрорежущие вида данного продукта. Её используют для создания различных инструментов – пилы, молоты, фрезы и так далее.

Так называемая сталь-«нержавейка» характеризуется невосприимчивостью к образованию ржавчины. Также изделия из этого материала отлично противостоит агрессивной среде. В составе находятся специальные антикоррозионные компоненты – хром или никель. Содержание хрома определяет уровень коррозионной устойчивости. Идеальный вариант для создания пищевого оборудования и других изделий, которые постоянно контактируют с влагой.

Жаропрочные сплавы отличаются устойчивостью к чрезвычайно высокой температуре. Заготовка очень прочная, что даёт возможность на протяжении долгого срока выдерживать воздействие высокой температуры без изменения первоначальной формы.

Жаростойкий вариант устойчив не только к высоким температурам, но воздействию коррозии. Изделие сохраняет прочность при температуре выше 550 градусов. Это изделие используется для оборудования, функционирующего при определённом температурном режиме. Отличный выбор для изготовления деталей самолётов, автомобилей, компонентов печи или трубы.

Общая классификация сталей (реферат) :: Рефераты по металлургии

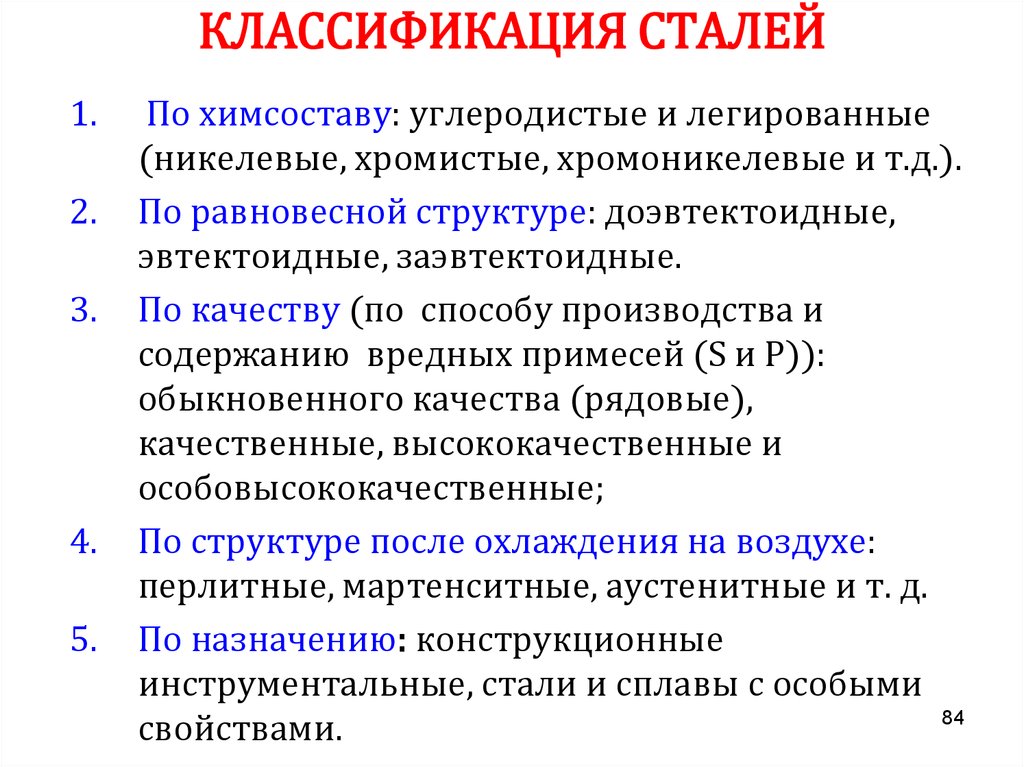

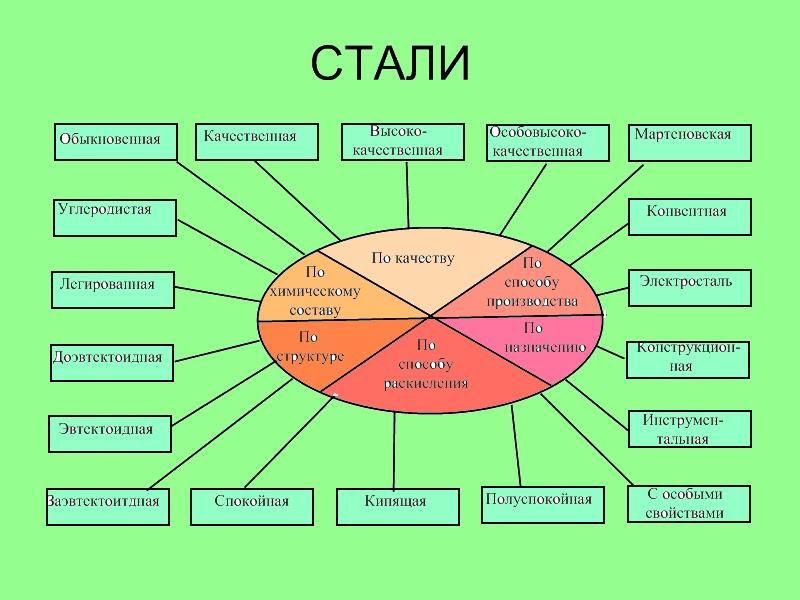

Классификация сталей и сплавов производится по химическому составу, по качеству (по способу производства и содержанию вредных примесей), по степени раскисления и характеру затвердевания .металла в изложнице, а также по назначению.

• малоуглеродистые — менее 0,3% С;

• среднеуглеродистые — 0,3. ..0,7% С;

..0,7% С;

• высокоуглеродистые — более 0,7 %С.

• низколегированные — менее 2,5%;

• среднелегированные — 2,5… 10%;

• высоколегированные — более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу: в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный; в нормализованном состоянии — перлитный, мартенситный и аустенитный. К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов. По качеству, то есть по условиям производства (способу производства и содержанию вредных примесей), стали и сплавы делятся на следующие группы:

| сера,% | фосфор,% |

• обыкновенного качества (рядовые) | менее 0,06 | менее 0,07; |

• качественные | менее 0,04 | менее 0,035; |

• высококачественные | менее 0,025 | менее 0,025; |

• особо высококачественные | менее 0,015 | менее 0,025. |

Углеродистая сталь — свойства, марки, классификация и применение сталей

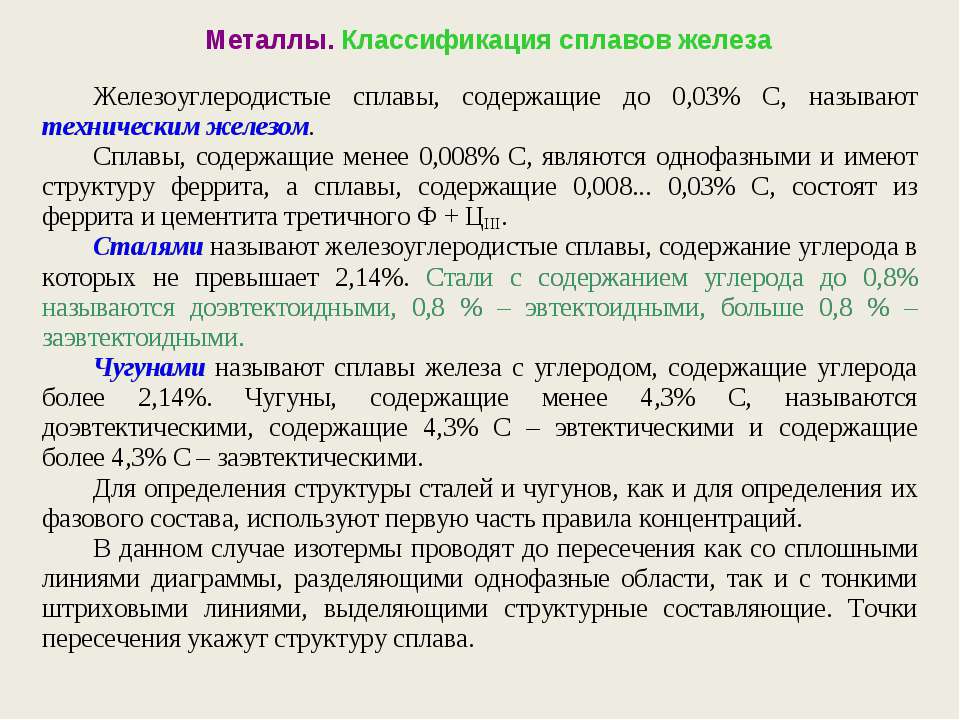

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si.

Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

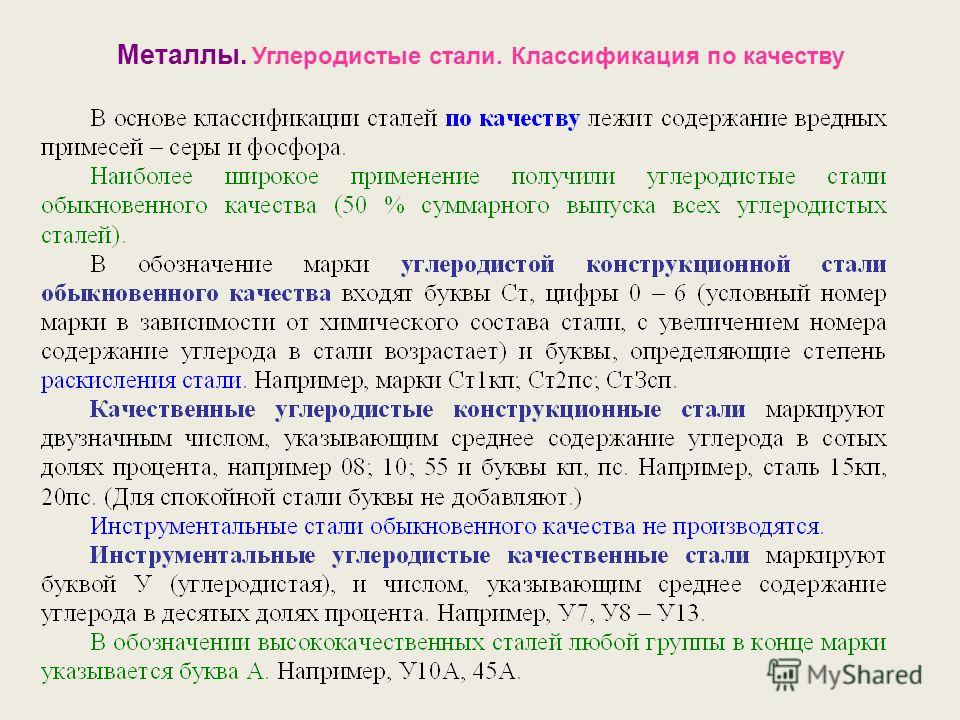

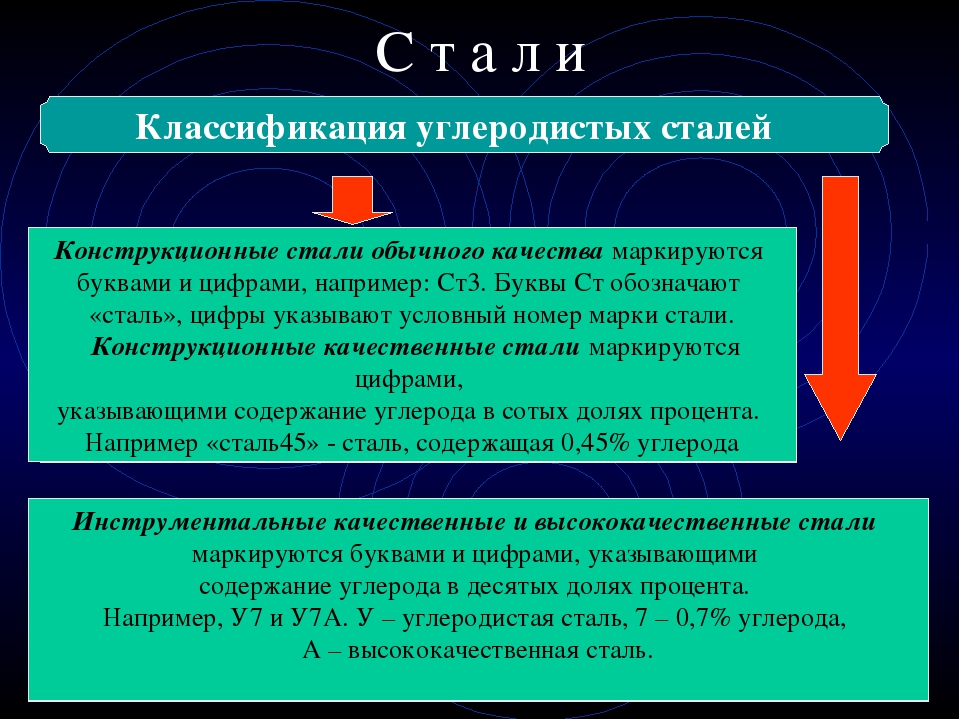

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Марки стали – виды и классификация сталей по ГОСТ

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производства

Свойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

По химическому составу

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость.

При содержании в количестве 13% и более повышают коррозионную стойкость материала.

При содержании в количестве 13% и более повышают коррозионную стойкость материала. - Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности.

Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву.

Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву. - Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

По назначению

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные.

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). - Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения. Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение | Наименование элемента | Условноеобозначение |

| Хром | Х | Азот | А |

| Кремний | С | Никель | Н |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

По качеству

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

Категории качества:

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

По степени раскисления

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения. - Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

По структуре

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. - Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

Принципы классификации и маркировки стали по российской системе

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. - В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

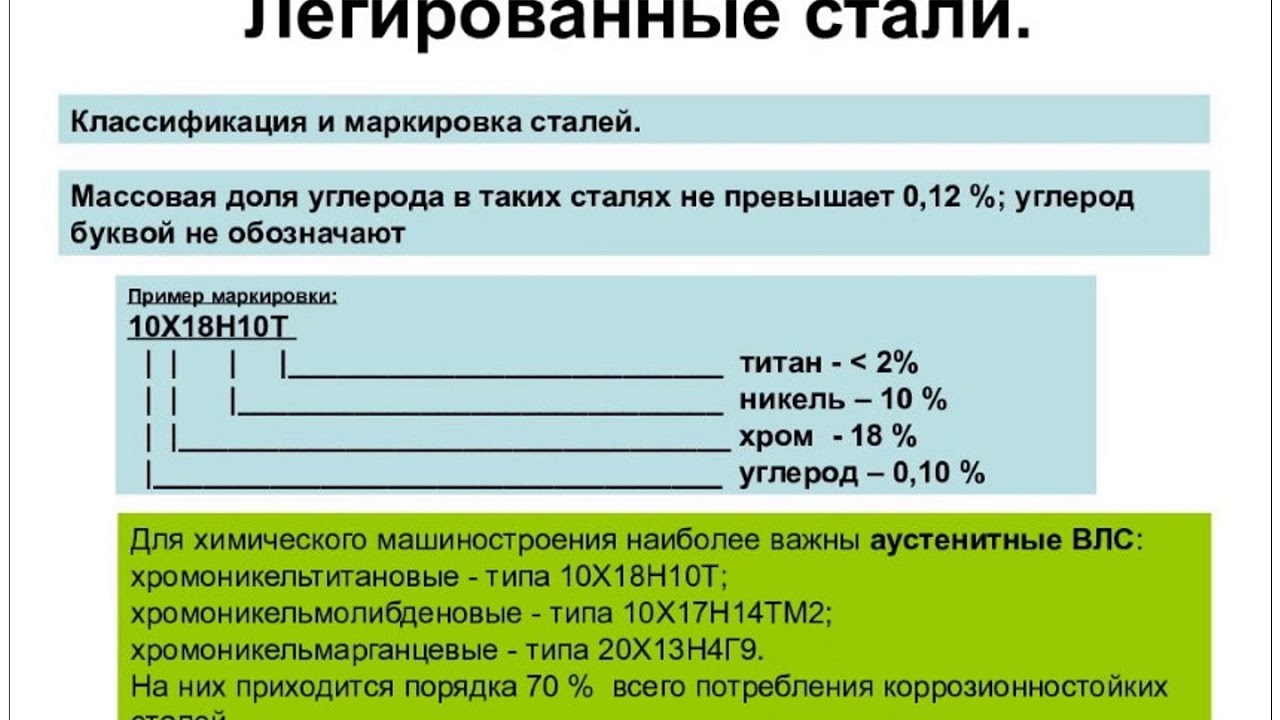

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 |

1. 4301 4301

|

12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L |

1. 4432 4432

|

03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S |

1. 4833 4833

|

20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 |

1. 4016 4016

|

12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 |

1. 4006 4006

|

12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L | 1.4021 | 20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 |

1. 4034 4034

|

45х13 | 0,43-0,5 | 12,5-14,5 | |||

Классификация стали

Основная классификация стали – это разделение на углеродистую и легированную. Второй вариант имеет место, если в сталь были добавлены такие легирующие компоненты, как марганец, ванадий, алюминий, бор, молибден и т.д. с целью придания материалу определенных свойств. Чаще всего, легирование проводится комплексным способом – добавляется несколько компонентов для создания стали с заданными характеристиками.

Классификационные признаки для стали многочисленны и многогранны. Материал различается:

- По химическому составу (углеродистая и легированная).

- По качеству:

- Обычные стали – примесей серы содержится до 0,06%, фосфора в 007%;

- Качественные стали — серы содержится до 0,04%, а фосфора до 0,035%;

- Высококачественные – и серы и фосфора содержится менее 0,025%;

- Особовысококачественные – серы менее 0,015%.

- По способу производства:

- В мартенах, в бессемеровском или томасовском конвертере производят обычную сталь. В ней может быть наибольшее число неметаллических примесей.

- В электропечах производят высокоочищенные, легированные стали. Максимально возможная очистка от оксидов и сульфидов выполняется посредством электрошлаковой переплавки.

- По назначению:

В зависимости от того, где и с какой целью планируется использовать полученную сталь, материал разделяют на:

- Строительные стали – обычного качества или с высоким содержанием примесей, не требующие сложного и дорогостоящего очищения, хорошо поддающиеся сварке.

- Холодноштамповочные стали – отличаются низким содержанием углерода.

- Цементируемые стали – материал с высоким содержанием углерода, в некоторых случаях – с добавкой легирующих компонентов, предназначенный для использования с возможностью динамических нагрузок и непосредственного поверхностного изнашивания.

- Рессорно-пружинные стали – назначение определяется названием материала, а из особенностей можно выделить упругость, высокую способность сопротивления разрушению. Такие стали получают посредством легирования марганцем, ванадием, кремнием.

- По степени раскисления

Речь идет о том, какой объем кислорода был выведен из металла в процессе производства стали, и соответственно, какой объем остался. В этом плане выделяют:

- Кипящие стали, или насыщенные кислородом;

- Полуспокойные стали, частично насыщенные кислородом;

- Спокойный стали – без кислородные.

Классификация сталей

2014-01-31

Комплексной классификации сталей в настоящее время не представлено в силу того, что применение многих типов сталей возможно использовать в разнообразных областях техники. В связи с этим, ниже будет представлена классификация сталей по наиболее общим признакам.

По химическому составу стали и сплавы из чёрных металлов условно подразделяют на углеродистые, то есть без легирующих элементов, низколегированные, легированные, высоколегированные и на сплавы на основе железа.

В углеродистых сталях не содержатся специальные введённые легирующие элементы. В низколегированных сталях обобщённый показатель содержания легирующих элементов должен составлять не более 2,5 %, кроме углерода, а в легированных – от 2,5 до 10 %, в высоколегированных – более 10 % при условии содержания в них железа не менее 45 %. Сплавы на основе железа содержат железа менее 45 %, но, необходимо учесть, что его количество в несколько раз превышает число любых других элементов.

В зависимости от количества легирующих элементов различают марганцовистую, кремнистую, хромистую, никелевую, хромо-никелевую, хромомарганцовистую стали.

По назначению стали классифицируют на конструкционные, инструментальные и стали с особыми физическими и химическими качествами. Внутри данной классификации различают более узкую типизацию сталей, как по назначению, так и по свойствам.

Внутри данной классификации различают более узкую типизацию сталей, как по назначению, так и по свойствам.

Учитывая равновесное состояние сталей, их можно разделить на доэвтектоидные, эвтектоидные и заэвтектодидные.

По качеству сталей выделяют следующие типы: сталь обыкновенного качества, качественная сталь, высококачественная и особо высококачественная сталь. Главным критерием по качеству стали являются строгие требования по химическому составу, а именно требования по химическому составу, в частности содержание вредоносных примесей, таких как фосфор и сера.

Классификация стали по химическому составу

Классификация стали. По химическому составу сталь подразделяют на углеродистую и легированную. [c.363]КЛАССИФИКАЦИЯ СТАЛИ ПО ХИМИЧЕСКОМУ СОСТАВУ [2, 8, 9, 11, 12, 14, 16] [c.358]

Классификация сталей. По химическому составу стали могут быть углеродистыми, содержащими железо, углерод и примеси, и легированными, содержащими дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств. [c.101]

[c.101]

КЛАССИФИКАЦИЯ СТАЛИ ПО ХИМИЧЕСКОМУ СОСТАВУ И НАЗНАЧЕНИЮ. УГЛЕРОДИСТЫЕ СТАЛИ [c.80]

Согласно действующей по ГОСТ классификации, сталь по химическому составу делится на две группы углеродистую и легированную. [c.100]

Классификация стали по химическому составу и назначению. Химический состав стали является основным классификационным признаком, определяющим ее марку. По химическому составу сталь делится на углеродистую и легированную. [c.47]

СВАРКА СТАЛЕЙ Классификация сталей по химическому составу [c.249]

Классификация сталей по химическому составу 9 [c.9]

Классификация легированных сталей по химическому составу является одной из важных, так как химический состав легированной стали является основой ее маркировки по ГОСТу. Маркировка легированных сталей осуществляется так, что условное обозначение, выраженное буквами и цифрами, показывает примерный химический состав стали.

[c.143]

Маркировка легированных сталей осуществляется так, что условное обозначение, выраженное буквами и цифрами, показывает примерный химический состав стали.

[c.143]Классификация. Инструментальную нелегированную сталь по химическому составу подразделяют на качественную и высококачественную — А. [c.92]

Примерная классификация свариваемости низколегированной стали по химическому составу [c.293]

Классификация стальных отливок. Стальные отливки можно классифицировать по химическому составу, структуре, назначению отливок и способу выплавки стали. По химическому составу, свойствам и назначению фасонное литье делится на три группы отливки из углеродистой стали, отливки из конструкционной легированной стали и отливки из высоколегированной стали со специальными свойствами. [c.264]

Стандартом установлены классификация припоев по химическому составу и область их применения Регламентированы сортамент, химический состав, правила упаковки, маркировки, транспортирования и хранения Стандарт распространяется на холоднотянутую стальную проволоку для дуговой и газовой сварки. Регламентируются диаметры проволоки, допускаемые отклонения и химический состав углеродистых легированных и высоколегированных сталей, из которых изготовляется проволока

[c.534]

Регламентируются диаметры проволоки, допускаемые отклонения и химический состав углеродистых легированных и высоколегированных сталей, из которых изготовляется проволока

[c.534]

Классификация применяется преимущественно для конструкционных сталей и различает стали углеродистые, хромистые и т. д. или сложные (четверные) — хромоникелевые, хромокремнистые и еще более сложные. Для других сталей — инструментальных, жаропрочных, с особыми физическими или химическими свойствами классификация по химическому составу используется меньше. Это прежде всего вызвано тем, что в настоящее время все более широко используются стали, легированные не одним или двумя элементами, а тремя-четырьмя и даже пятью-шестью. В связи с этим число одних только подгрупп, по которым надо классифицировать такие стали по химическому составу, возрастает до многих десятков и даже сотен. Это делает подобную классификацию очень громоздкой. [c.385]

За последние годы получают все более широкое применение стали, легированные не одним или двумя элементами, а тремя-четырьмя и даже пятью-шестью.

В связи с этим количество одних только групп, по которым надо классифицировать сталь по химическому составу, возрастает до многих десятков или сотен. Такая система классификации сталей весьма громоздка и связана с необходимостью дополнительной классификации этих многочисленных групп.

[c.394]

В связи с этим количество одних только групп, по которым надо классифицировать сталь по химическому составу, возрастает до многих десятков или сотен. Такая система классификации сталей весьма громоздка и связана с необходимостью дополнительной классификации этих многочисленных групп.

[c.394]Сталь тонколистовая. По качеству отделки поверхности тонколистовую сталь разделяют на четыре группы I группа особо высокой отделки, II группа высокой отделки, III группа повыщенной отделки и IV группа обычной отделки. Классификацию и сортамент, а также технические требования к тонколистовой с алп определяет ГОСТ 16523—70, по которому, кроме групп по отделке поверхности, тонколистовая сталь подразделяется по виду продукции на листовую и рулонную, по нормируемым характеристикам — на категории 1, 2, 3, 4 и 5 и по способности к вытяжке — на глубокую Г и нормальную Н. По техническим условиям тонколистовая сталь должна изготавливаться из сталей по химическому составу, нормируемому ГОСТ 1050—60 и ГОСТ 380—71. ГОСТ 16523—70 нормирует и другие характеристики тонколистовой стали, например механические свойства для тонколистовой стали толщиной 0,4 мм и более, методы испытания, правила приемки и т. д.

[c.200]

ГОСТ 16523—70 нормирует и другие характеристики тонколистовой стали, например механические свойства для тонколистовой стали толщиной 0,4 мм и более, методы испытания, правила приемки и т. д.

[c.200]

Классификация по химическому составу. Сталь по химическому составу в стандартах России подразделяют на нелегированную (углеродистую) и легированную. Нелегированная сталь кроме углерода, определяющего ее механические и технологические свойства, содержит остаточные раскисляющие элементы [c.33]

Классификация сталей. Стали классифицируют по химическому составу, качеству и назначению. По химическому составу классифицируют главным образом конструкционные стали. Конструкционными называют стали, предназначенные для изготовления деталей машин и металлических конструкций. Конструкционные стали делят на углеродистые и легированные. [c.15]

Конструкционные стали могут быть классифицированы по назначению и химическому составу [9, 10]. В табл. 1 дана классификация указанных марок стали но химическому составу.

[c.76]

В табл. 1 дана классификация указанных марок стали но химическому составу.

[c.76]

Наиболее обширная группа сплавов — стали — классифицируется по химическому составу, способу производства и применению. Классификация стали по применению является наиболее характерной. Она позволяет лучше отметить основные свойства различных марок. [c.65]

Сталь. Классификация сталей по назначению и химическому составу. [c.648]

Легированные стали в зависимости от введенных элементов подразделяют на хромистые, марганцовистые, хромоникелевые, марганцевые и многие другие. Их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов [c.163]

Классификация по химическому составу предполагает разделение легированных сталей (в зависимости от вводимых элементов) на хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые и т. п. Согласно той же классификации стали подразделяют по общему количеству легирующих элементов в них на низколегированные (до 2,5% легирующих элементов), легированные (от 2,5 до 10%) и высоколегированные (более 10%). Разновидностью классификации по химическому составу является классификация по качеству. Качество стали — это комплекс свойств, обеспечиваемых металлургическим процессом, таких, как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания газов (кислород, азот, водород) и вредных примесей — серы и фосфора.

[c.155]

Разновидностью классификации по химическому составу является классификация по качеству. Качество стали — это комплекс свойств, обеспечиваемых металлургическим процессом, таких, как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания газов (кислород, азот, водород) и вредных примесей — серы и фосфора.

[c.155]

Классификация по химическому составу. Химический состав легированной стали является основой для установления ее марок по ГОСТ. Классификация по химическому составу является самой важной для промышленности, которая выплавляет и применяет легированную сталь по маркам ГОСТ. Обозначение марок легированной стали производится по буквенно-цифровой системе. Легирующие элементы обозначаются следующими буквами С — кремний, Г — марганец, X—хром, Н — никель, М — молибден, В — вольфрам, Р — бор, Ю — алюминий, Т — титан, Ф — ванадий, Ц — цирконий, Б — ниобий, А — азот, Д — медь, П — фосфор, К — кобальт, Ч — редкоземельные элеме гы и т. д.

[c.323]

д.

[c.323]

Классификация легированных сталей. Легированные стали классифицируются по следующим признакам по структуре в равновесном состоянии по структуре после охлаждения на воздухе по количеству легирующих элементов по химическому составу по качеству по назначению. [c.155]

Технические характеристики. Основное свойство — прокаливае.мость (см. 1.11.2.22), зависит от химического состава стали. Изделие должно полностью прокаливаться насквозь (сквозное улучшение). Стали с малой способностью к сквозному улучшению пригодны для изделий с небольшим поперечным сечением. Другое важное свойство—предел текучести (после улучшения). На рис. 2.3 приведена классификация сталей по требуемым значениям предела текучести в зависимости от диаметра заготовки (минимальный предел текучести в зависимости от марки стали и диаметра изделия). [c.227]

Работая над вторым изданием книги, автор стремился рассмотреть возможно более широкий круг вопросов, относящихся к проблеме прокаливаемости. С этой целью в книгу введены новые главы и разделы. Это гл. I Физические основы прокаливаемости стали. Классификация сталей по прокаливаемости , пп. 2, 3, 7 и 9 гл. II, в которых рассмотрены влияние легирования комплексом элементов, колебаний химического состава, скорости кристаллизации стали при затвердевании и химической микронеоднородности твердого раствора на прокаливаемость стали соответственно, гл. III Пути управления прокаливаемостью и п. 5 гл. IV, в котором рассмотрен метод определения прокаливаемости путем моделирования реальных условий охлаждения крупных поковок.

[c.4]

С этой целью в книгу введены новые главы и разделы. Это гл. I Физические основы прокаливаемости стали. Классификация сталей по прокаливаемости , пп. 2, 3, 7 и 9 гл. II, в которых рассмотрены влияние легирования комплексом элементов, колебаний химического состава, скорости кристаллизации стали при затвердевании и химической микронеоднородности твердого раствора на прокаливаемость стали соответственно, гл. III Пути управления прокаливаемостью и п. 5 гл. IV, в котором рассмотрен метод определения прокаливаемости путем моделирования реальных условий охлаждения крупных поковок.

[c.4]

Кроме того, классификация указанных здесь сталей по химическому составу оказывается недостаточно характерной. Многие из них имеют близкие свойства и их применяют в технике для одинакового назначения, хотя они и обладают различным химическим составом. Между тем при использовании такой классификации эти близкие стали приходится искусственно распределять по разньг.-подгруппам.

[c. 385]

385]

Классификация стали по методам придания формы. Литая сталь — стальное литье имеет несколько пониженные механические свойства по сравнению с катаной и кованой сталью при одинаковом химическом составе. Преимущество литья по сравнению с другими способами формообразования — возможность экономичным путем изготовлять детали сложной формы (например, детали железнодорожной автосцепки). Кованая сталь — поковки и штамповки — имеет механические свойства после отжига, наиболее характерные для данной марки стали. Катаная сталь — прокат, в том числе периодический, обладает достаточно стабильным качеством. Следует учитывать, что деформированный металл, и в первую очередь прокат, обладает различием механических свойств (технологическая анизотропия) вдоль и поперек направленпя проката. [c.22]

Классификация сталей и сплавов производится по химическому составу, качеству (способу производства и содержанию вредньтх примесей), а также по назначению.

[c. 163]

163]

Классификация электродов. Большое (разнообразие электродных покрытий не позволило взять их за основу классификации электродов. По ГОСТ электроды делятся по назначению, механическим овойствам и в ряде случаев по химическому составу наплавленного металла. В основу такой классификации положена не марка эл(ектр(одов, а его тип. ГОСТ 9467—76 Электроды покрытые металлические для ручной дуговой сварки конструкциоиных и теплоустойчивых сталей. Типы для сварки конструкционных сталей (предусмотрено 15 типов электродов, обозначенных от Э34 до Э145. Буква Э озна- [c.93]

классификация по структуре, составу, качеству и применению -ТД ТАМ

Сталь является сплавом железа и углерода, что позволяет конечному продукту получить высокую прочность и другие характеристики. Варианты стали человечество начало ещё в 1800 году до нашей эры. В древности наибольшей популярностью пользовалась индийская сталь и булат.

Сегодня этот продукт различается по таким характеристикам как состав, структура сплава, качество и назначение. Рассмотрим эту тему подробнее.

Рассмотрим эту тему подробнее.

Виды стали по химическому составу

По химическому составу различают углеродистые и легированные стали.

Углеродистая сталь

Для использования данного вида используется сплав железа и углерода без добавления дополнительных примесей. Она используется для конкретных задач. Также готовый продукт разделяется на три дополнительные группы:

- Низкоуглеродистая — содержание углерода не более 0,25%;

- Среднеуглеродистая — до 0.6%;

- Высокоуглеродистая — не более 2%.

При использовании увеличенной механической нагрузки, используемой при увеличении давления, увеличивалась температура. Основное преимущество сплава с добавлением углерода заключается в высокой прочности и долговечности готового продукта.

Сталь легированная

Отдельно отметим, что легирование — это добавление в сплав дополнительных элементов, которые меняю (улучшают) химические свойства готовой стали.

Название «легированная сталь» дает сплав железа и углерода с добавлением легирующего компонентов. Количество этих элементов определяет принадлежность к определенной группе:

- Низколегированная — не более 4% легирующих компонентов;

- Среднелегированные — 4-11%;

- Высоколегированные — более 11% добавок.

В качестве добавки используется хром, никель и молибден. Это позволяет получить более твёрдый и износостойкий сплав.

Классификация стали по структуре сплава

По структуре сплава сталь различается на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Рассмотрим каждую разновидность отдельно.

- Аустенитная разновидность сплава в процессе образования кристаллов создает уникальную аустенитную структуру, которая выглядит как гранецентрированная решётка. Такая структура сохраняется даже после достижения очень низкой температуры. Этот продукт может называться сталью аустенитного класса.

- Ферритная сталь выполняется в форме легированного феррита. В качестве добавки используется карбид. Этот тип продукта создается посредством соединения углерода, железа и легирующего компонента.

- Мартенситная сталь имеет в составе мартенсит, обладающий игловидной структурой. Также в качестве добавки используют углерод, большое количество хрома, немного никеля, ванадия или молибдена. Такой сплав для создания изделий, устойчивый к воздействию щелочи.Готовый продукт из мартенситной стали закаливаться самостоятельно, обладает отличной гибкостью и устойчивостью к температурному воздействию.

- Бейнитная сталь является промежуточным продуктом, который создаётся в процессе создания аустенита. Именно поэтому её часто называют промежуточной. В процессе создания этого продукта добавляются легирующие компоненты и небольшой процент углерода.

Разновидности стали по качеству сплава

По качеству стальные сплавы разделяются на четыре основные группы: обыкновенная, качественная, высококачественная высококачественная. Рассмотрим каждую разновидность.

Рассмотрим каждую разновидность.

Изделия из стали обыкновенного качества имеют одно преимущество — низкую стоимость. В процессе создания заготовки примеси наличие загрязнений и сторонних примесей, которые не входят в исходный рецепт. У такой стали есть три дополнительные разновидности качества: А, Б и В (эти буквы указываются в маркировке). Если в маркировке отсутствует буква, то по изделию автоматически причисляется к категории А. Из стали данного типа не следует создавать изделия, которые должны выдерживать большие и длительные нагрузки.

Качественная сталь создаётся с учётом более серьёзных требований. В составе не допускается большое количество примесей. Также в составе не может быть больше 0,4% серы и фосфора. Однако на выходе получается прочный и долговечный материал, который после придания формы способен выдерживать высокие нагрузки. Плавление качественной стали происходит в специальных конвертерах и мартенах.

Высококачественная сталь создаётся с соблюдением высоких стандартов.В составе готового изделия не должно быть лишних примесей — не более 0,003% серы и фосфора. Также снижено количество углерода для готового изделия. Заготовки из высококачественной стали отливаются в мартенах электрического или кислого типа. Из такого материала можно создать действительно прочный продукт, способный на длительный срок выдерживать механические нагрузки. Высококачественный портрет высоким показателем вязкости.

Особо создаётся высококачественная сталь посредством современных технологий.Не допускается наличие дополнительных элементов, которые не являются частями рецепта. Производитель стремиться добиться идеальной чистоты заготовки. Плавление производится внутри электрического типа. Химический состав лишён газа или лишних компонентов. В маркировке часто указывается букву Ш, которая свидетельствует об исключительности этого материала. Процесс изготовления требует специального оборудования, что отражается на стоимость.

Процесс изготовления требует специального оборудования, что отражается на стоимость.

Виды стали по назначению

Согласно классификации по назначению, заготовки делятся на инструментальные, конструкционные, нержавеющие, жаропрочные и жаростойкие.

Конструкционный сплав используется для создания механизмов или компонентов оборудования. Этот вид изделия используется в процессе создания машин. В процессе выбора стали важно обратить внимание на её качество, отражённое в маркировке.

Инструментальная сталь содержит углерод от 0,7%. Процент наличия фосфора и серы в сплавах определяют уровень качества продукта. К преимуществам относится небольшая цена, достаточная твёрдость и малая износостойкостью.Разделяют углеродистые, легированные, валковые, штамповые и быстрорежущие вида данного продукта. Её используют для создания различных инструментов — пилы, молоты, фрезы и так далее.

Так называемая сталь- «нержавейка» проявляет невосприимчивость к образованию ржавчины. Также изделия из этого материала отлично противостоит агрессивной среде. В составе находятся специальные антикоррозионные компоненты — хром или никель. Содержание хрома определяет уровень коррозионной устойчивости.Идеальный вариант для создания пищевого оборудования и других изделий, которые контактируют с влагой постоянно.

Также изделия из этого материала отлично противостоит агрессивной среде. В составе находятся специальные антикоррозионные компоненты — хром или никель. Содержание хрома определяет уровень коррозионной устойчивости.Идеальный вариант для создания пищевого оборудования и других изделий, которые контактируют с влагой постоянно.

Жаропрочные сплавы отличаются устойчивостью к очень высокой температуре. Заготовка очень прочная, даёт возможность на протяжении долгого срока выдерживать воздействие температуры без предварительной формы. Такую сталь используют для компонентов паровых турбин, котельных систем и ракет. В процессе производства большое внимание уделяется плавления, легированию и термической обработке.

Жаростойкий устойчивый к высоким температурам, но воздействию коррозии. Изделие сохраняет прочность при температуре выше 550 градусов. Это используется для оборудования, функционирующего при определенном температурном режиме. Отличный выбор для изготовления деталей самолётов, автомобилей, компонентов печи или трубы.

Отличный выбор для изготовления деталей самолётов, автомобилей, компонентов печи или трубы.

Общая классификация сталей (реферат) :: Рефераты по металлургии

Классификация сталей и сплавов производится по химическому составу, по качеству (способ производства и содержанию вредных примесей), по степени раскисления и характерару затвердевания.металла в изложнице, , а также по назначению. По химическому составу углеродистые стали различаются в зависимости от углерода на следующие группы:• малоуглеродистые — менее 0,3% С;

• среднеуглеродистые — 0,3 … 0,7% С;

• высокоуглеродистые — более 0,7% С.

• низколегированные — менее 2,5%;

• среднелегированные — 2,5 … 10%;

• высоколегированные — более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу: в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный; в нормализованном состоянии — перлитный, мартенситный и аустенитный. К перлитному классу относящиеся к легированным стали с низким содержанием легирующих элементов, к мартенситному — с высоким содержанием легирующих элементов. По качеству , то есть по условиям производства, стали и сплавы делятся на следующие группы:

К перлитному классу относящиеся к легированным стали с низким содержанием легирующих элементов, к мартенситному — с высоким содержанием легирующих элементов. По качеству , то есть по условиям производства, стали и сплавы делятся на следующие группы:сера,% | фосфор,% | |

• обыкновенного качества (рядовые) | менее 0,06 | менее 0,07; |

• качественные | менее 0,04 | менее 0,035; |

• высококачественные | менее 0,025 | менее 0,025; |

• особо качественные высококачественные | менее 0,015 | менее 0,025. |

Углеродистая сталь — свойства, марки, классификация и применение сталей

.Сталь — это сплав, состоящий из двух обязательных компонентов — железа и углерода. Дополнительные элементы — кремний менее 1%, марганец менее 1%, сера — менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным использованием C, превышающим 2,14%, против к чугунам. По химическому составу марки стали разделяются на легированные, содержат дополнительные добавки, придающие материалу желаемые характеристики.Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Классификация углеродных сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые полностью удаляют находящие в расплаве газы. Сочетание практически отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток — высокая стоимость.

Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток — высокая стоимость.

Кипящие

Это наиболее дешевая и название качественная группа. Из-за использования минимального количества добавок для материалае присутствуют растворенные газы, которые вызывают неоднородности структуры, химического состава и, следовательно, механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется намного меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основном массе устраняются. Такие материалы часто применяются в конструкционных сплавах.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно, ее применения, зависят от процентного соотношения компонентов:

Свойства, а следовательно, ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- С 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементным поверхностным слоем.Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al — до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листового металла для котлов, алюминий не использовать.

- C на уровне 0,15%, Mn — до 1,2%, Pb до 0,3% или без него, минимальное количество Si.

Это приложение применяется в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок.Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Это приложение применяется в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок.Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция применяется в машиностроении.Марки с высоким содержанием углерода (0,4–0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые — 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при соблюдении снижения предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки высокой производительностью изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена — производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Классификация конструкционных сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, товары на продажу в виде листового, сортового и фасонного проката.ГОСТ подразумевает следующие марки:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст — сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп — спокойная, пс — полуспокойная, кп — кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 марок — 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП. «Селект» — пониженной прокаливаемости. Маркировкой таких типов указывается степень раскисления, например, 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Определение, классификация и применение стали

Сталь — материал, в составе которого массовая доля железа наибольший процент, а массовая доля углерода — менее 2%.

Сталь классифицируют по химическому составу, а также по другим ее характеристикам согласно ГОСТ-стандартам. В зависимости от вида стали, области ее применения могут быть довольно разнообразными.

Основные виды стали

- Стальистая обыкновенного качества ;

- Сталь углеродистая повышенного качества ;

- Легированная сталь ;

- Низколегированная сталь .

Посмотреть прайс-лист и узнать цену металлопроката из различных марок стали — оптовый прайс-лист или розничный прайс-лист на металлопрокат.

Особенности углеродистой стали обыкновенного качества

В данном виде материала массовая доля углерода не должна выходить за пределы допустимых стандартов, как — 0,06-0,49%. К такому виду стали несколько марок данного материала: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Такая сталь должна соответствовать ГОСТ 380-94.

Изготовление металлопрокатной продукции при работе с углеродистой сталью обыкновенного качества необходимо придерживаться нормальных условий, указанных по ГОСТ 535-2005.

По показателям данного материала, углеродистую сталь разделяют на пять категорий:

- Не нормированную по химическому составу;

- Ударная вязкость не нормируется при температуре +20 и −20;

- Ударная вязкость нормируется при −20 и +20 градусах;

- Ударная вязкость нормируется только при температуре −20;

- Ударная вязкость стали нормируется только при температуре +20.

Не указаны категории лишь для одной марки данного вида стали — Ст0, так как ее показатели и химический состав не нормируются.

Прокат углеродной стали обычного качества разделяют на несколько видов, зависимо от назначения: для применения без обработки поверхности, для холодной механической обработки, а также для горячей обработки давлением.

Применение углеродистой стали

обычного качества:

- Стальные профильные трубы;

- Стальные круглые трубы;

- Сортовый прокат;

- Фасонный прокат;

- Горячекатаные листы и рулоны и др.

Особенности качественной стали

Классификация данной стали и ее марки:

- Качественная конструкционная сталь — 10, 15, 20, 25;

- Низкоуглеродистая качественная конструкционная сталь -08, 08кп, 08пс;

- Твердая качественная сталь — 30, 35, 40, 45 и т.

д.

д. - А также высокоуглеродистая сталь (повышенное содержание марганца), в маркировке таких сталей появляется буква «Г».

Применение марок качественной качественной стали:

- Такие марки стали, как 08, 08кп, 08пс используются для изготовления листового проката. Такая сталь легко поддается профилированию, штамповке и давлению.

- Высокой износоустойчивостью обладает твердая качественная нержавеющая сталь, она используется в машиностроении, в изготовлении деталей машин;

- В изготовлении стальных труб, а также в машиностроении широко используется качественная конструкционная сталь, которая не менее противостоит коррозии, чем марки стали повышенной твердости.

- Из высокоуглеродистого стального материала изготовляют такие высокопрочные детали, как рессоры, пружины, направляющие.

Особенности легированной стали

В данный вид стали для прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большие нагрузки: валы, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые придают материалу высокие антикоррозийные свойства.

Основные составные такие стали — Углерод (С), Кремний (Si), Марганец (Mn), дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N) .

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

Марки стали — виды и классификация сталей по ГОСТ

.Сталь представляет собой сплав, из которого изготовлены элементы из сплава, которые составляют 2,14% (на практике — не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Требуются необходимые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов различных характеристик, материалы классифицируют по способу производства, химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производства

Свойства стального сплава во многом зависит от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома — ведение процесса в мартеновских печах, сокращая продолжительность плавки и выброса вредных веществ в атмосферу. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

По химическому составу

По химсоставу стали на нержавеющие, используемые в стандартных условиях, легированные, используемые при высоких температурах и / или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые — содержат менее 0,3% C;

- среднеуглеродистые — содержание C в интервале 0,3-0,7%;

- высокоуглеродистые — доля углерода выше 0,7%.

Процентное влияние на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения.При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения.При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, — добавки, требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr) . Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость.При содержании в количестве 13% и более высокий уровень коррозионной стойкости материала.

- Никель (Ni) .

Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок. - Молибден (Пн) и вольфрам (Вт) . Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Мн) . В количестве до 0,6% является постоянной примесью. При искусственном повышении содержания марганца функции более дешевой альтернативы никеля. Повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности.Mn связывает серу и тем, нейтрализует ее негативное воздействие на качество материала. Минус марганца — повышение чувствительности сплава к перегреву.

- Кремний (Si) . Как и марганец, является постоянной примесью в количестве до 0,4%. Повышение качества его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti) . Обеспечивает комплекс ценных эксплуатационных характеристик — Обеспечивает твердость и пластичность, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные — до 5%;

- легированные — 5-10%;

- высоколегированные — выше 10%.

По назначению

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные. Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций.

К ней — стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

К ней — стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). - Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента.К предъявляются высокие требования по прокаливаемости, прочности стойкости и износостойкости при нагреве.

- Специального назначения . Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение | Наименование элемента | Условноеобозначение |

| Хром | Х | Азот | А |

| Кремний | С | Никель | Н |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

По качеству

Качество — это совокупность характеристик, которые особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

Категории качества:

- Обыкновенного качества . К этой группе только нелегированные марки. Количество серы не выше 0,06%, фосфора — 0,07%.

- Качественные. Бывают нелегированными и легированными. S — не более 0,04%, P — до 0,04%.

- Высококачественные — нелегированные и легированные . Количество серы до 0,02%, фосфора — 0,03%.

- Особовысококачественные. Это легированные марки до использования электрошлакового или электродугового переплава, содержат минимальное возможное количество вредных примесей: серы — не более 0,15%, фосфора — 0,025%.

По степени раскисления

Раскисление — это операция, при которой из сплава удаляется, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация стали по степени раскисления, влияющие на технологические свойства материала:

- Кипящие.

По мере твердения выделяются газы, создающие имитацию кипения состава.Для раскисления в этом случае используется марганец. Обычно к этой категории малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят несколько крупных сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава.Для раскисления в этом случае используется марганец. Обычно к этой категории малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят несколько крупных сечения. - Полуспокойные. Бывают только углеродистыми.Отличаются хорошей ковкостью. Для раскисления используется марганец и алюминий.