по назначению и составу — «СпектрЦвет» (г. Москва)

Классификация сталей: по назначению и составу — «СпектрЦвет» (г. Москва)Ваш город: Москва

Ваш город

Москва?

Да Нет

03:12 | 20.12.2021

Сталь – это сплав железа (от 45%) и углерода (0.1-2.14%), который отличается от чугуна пониженным содержанием карбона, примесей и присутствием специальных добавок, изменяющих его физико-механические и химические свойства. Металлургия производит много видов стали с различной структурой, свойствами и сферой применения. Производители стальных изделий пользуются системой классификации и маркировки, которая ведется согласно стандартам ГОСТ Р 54384-2011.

Классификация основных видов стали производится с учетом трех главных параметров – химический состав, качество и назначение. Такой подход позволяет систематизировать большое количество стальных сплавов, определить их основные эксплуатационные показатели и сферу применения.

Классификация по составу

- Углеродистые – твердые, прочные стали, которые легко подвергаются металлообработке, имеют пластичный и упругий внутренний слой. Их свойства определяет универсальность металла и широкую сферу его использования. Сталь делится на низко- (менее 0.25%), средне- и высокоуглеродистую (более 0.6%).

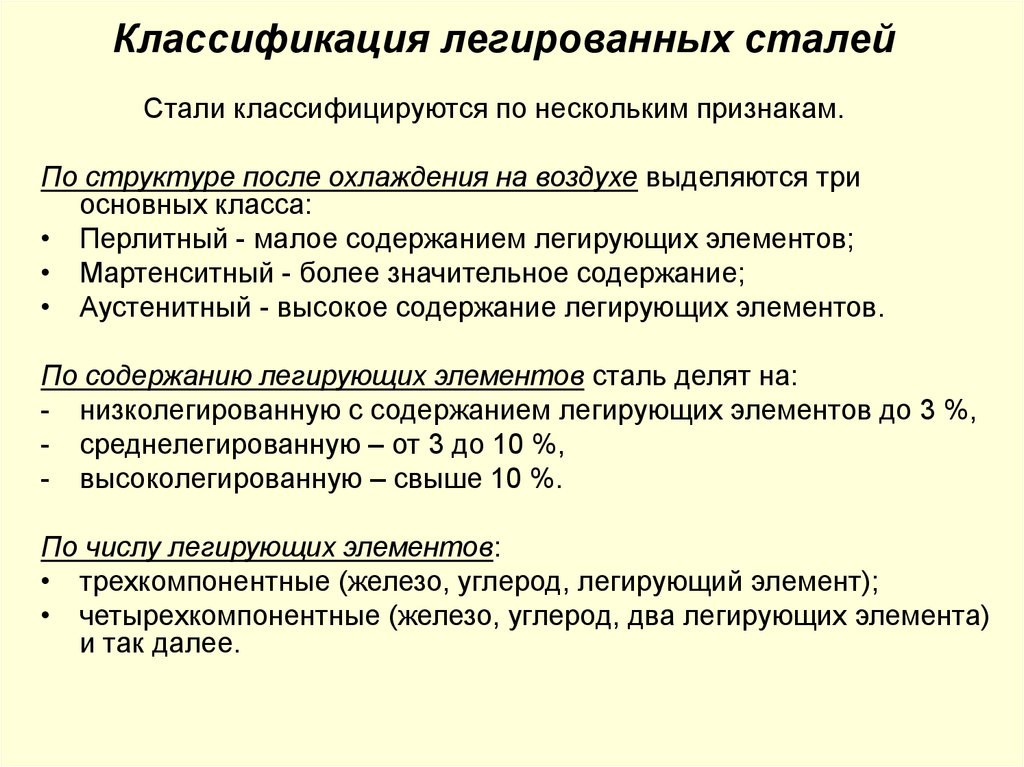

- Легированные, содержащие в своем составе более 20 видов дополнительных элементов, которые придают металлу различные физические и химические свойства. Класс таких сталей делится на три группы – низко- (добавок не более 0.25%), средне- (до 0.6%) и высоколегированные, количество добавок в которых может превышать 10%.

Если углеродистые стали относятся к категории универсальных, то легированные сплавы являются специализированными. Существуют 5 структурных типов легированной стали с различной зернистостью и молекулярными связями, которые определяют сферу применения металла:

- аустенитная с высоким уровнем легирования, присутствием в числе добавок хрома и никеля, дающих сплаву пластичность, устойчивость к коррозии и сверхпрочность при критически низких температурах;

- ферритная, с наличием в кристаллической решетке мелкодисперсного зерна.

Присутствие ванадия, карбидов и кремния увеличивает жаростойкость металла и снижает показатель хрупкости, позволяя избегать его растрескивания;

Присутствие ванадия, карбидов и кремния увеличивает жаростойкость металла и снижает показатель хрупкости, позволяя избегать его растрескивания; - мартенситная с высоким (до 17%) содержанием хрома и добавками (молибден, ванадий, вольфрам), отличается особым способом остывания металла после закалки, который обеспечивает стали;

- бейнитная – отличается возможностью сохранения промежуточной стадии формирования кристаллической решетки и включением компонентов (марганец, хром, кремний), которые обеспечивают металлу хорошую свариваемость и сопротивление растрескиванию;

- перлитная – широко распространенный тип инструментальной стали с низким уровнем легирования, прошедшей закалку и отпуск.

Специализированные сплавы могут, как улучшать эксплуатационные показатели металла, так и делать его недопустимым для применения в некоторых областях. Знание структуры металла и содержания добавок позволит не только провести классификацию, но и выбрать самую подходящую марку стали для условий производства.

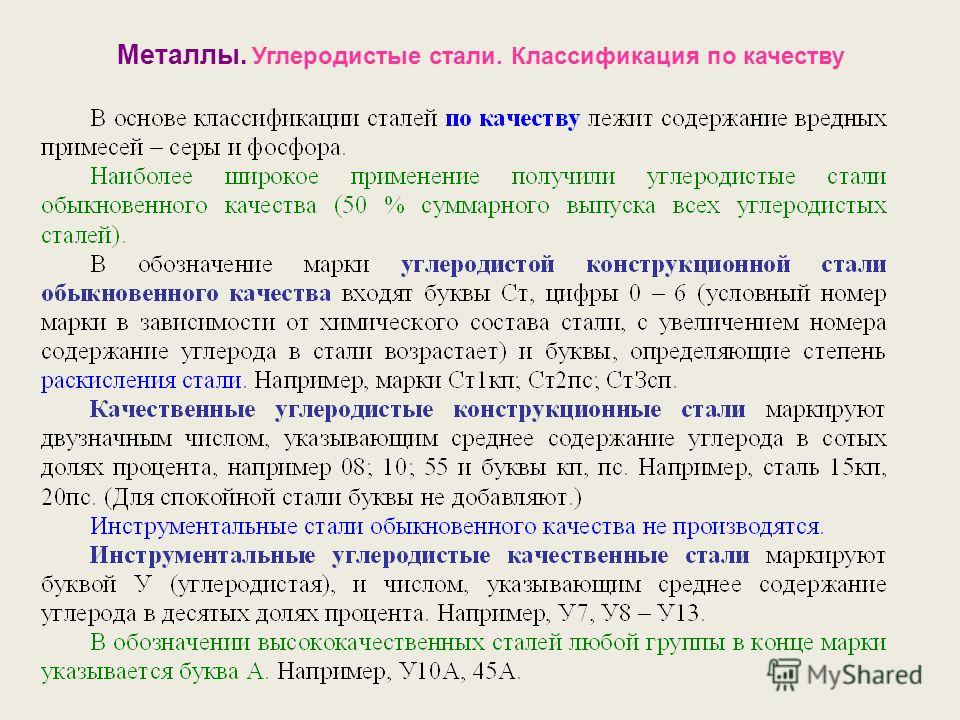

Классификация по качеству

Эксплуатационные показатели сталей зависят не только от присутствия в их составе легирующих добавок, но и от количества вредных примесей, допущенных в производстве металла. Поэтому классификация сталей производится и по их качеству. Стали группируются в 4-х категориях:

- стандартная – с присутствием серы до 0.06 и фосфора не более 0.07%;

- качественная – содержание серы и фосфора не превышает 0.035%;

- высокого качества – сера и фосфор до 0.025%;

В четвертую группу входят стали особо высокого качества, в которых объем S и F не превышает 0.015%.

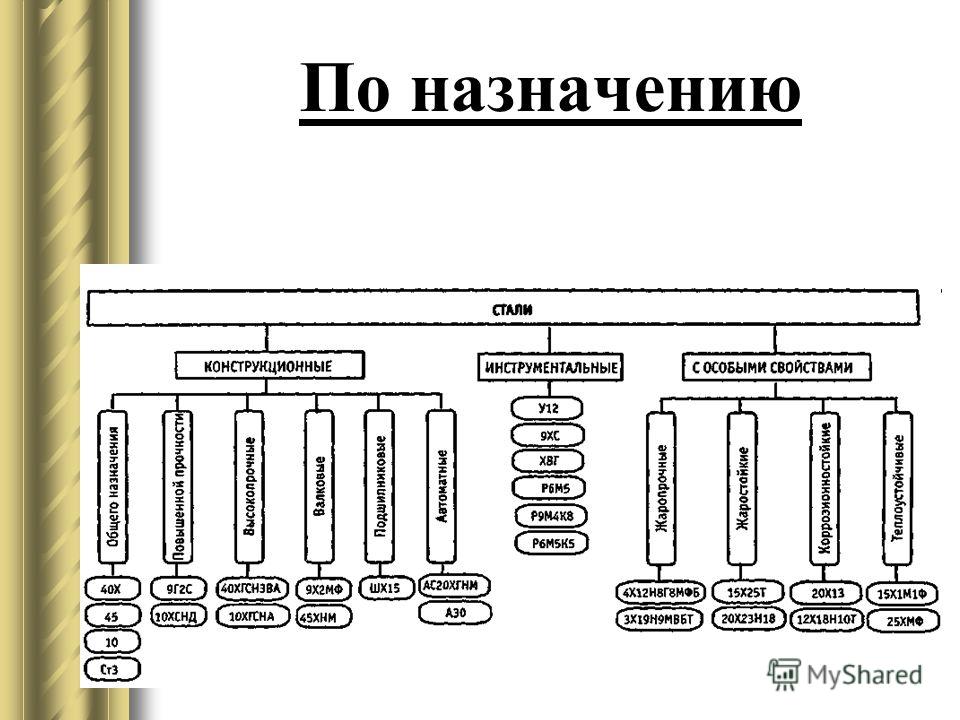

Классификация по назначению

В число особо высококачественных марок входят металлы, составляющие отдельную группу. Она позволяет провести классификацию сталей по их назначению:

- конструкционные;

- инструментальные;

- с особыми физико-механическими показателями;

- с особыми химическими характеристиками.

Система такой классификации достаточно условна. Некоторые обозначения сталей могут дублироваться в разных группах. Среди всего разнообразия марок можно выделить несколько общих групп:

- инструментальные,

- нержавеющие,

- шарикоподшипниковые,

- конструкционные,

- быстрорежущие,

- автоматные,

- жаростойкие.

Многие виды сталей по своим техническим характеристикам подходят и для соседних групп. Поэтому при разработке деталей инженеры и технологи отдают предпочтение маркам сталей с учетом таких важных показателей, как цена, совместимость с другими механизмами, обрабатываемость.

Популярное в блоге

Сфера применения нержавеющей…

Полоса нержавеющая – это прокатный профиль с цельным прямоугольным…

Требования к изготовлению…

К металлоконструкциям относят стойки, колонны, устойчивые балки…

Требования к антикоррозийной…

Широкая область применения и востребованность металлоконструкций…

Как происходит резка…

Чтобы сформировать из металла деталь проектных размеров или заготовку…

Листовой металл и области…

Листовой металл – продукция металлопроката, которая широко применяется…

Обратная связьНаш менеджер свяжется с Вами в самое ближайшее время.

Наш менеджер свяжется с Вами в самое ближайшее время.

Наш менеджер свяжется с Вами в самое ближайшее время.

Классификация сталей – ООО МДС Профиль

Сталь — основной металлический материал, широко применяемый в строительстве, а также для изготовления приборов, машин, оборудования и инструментов. Её широкое использование обусловлено сочетанием обширного комплекса механических, физческих, химических и технологических свойств. Кроме того, сталь весьма недорога и ее можно легко производить в большом объёме.

Развитие технологий ведет к повышению рабочих параметров машин и приборов, предъявляет все большие требования к качеству и свойствам стали. В связи с этим разрабатываются новые марки стали, а также совершенствуются процессы ее получения. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

1. По химическому составу стали классифицируют на углеродистые и легированные.

По содержанию углерода стали разделяют:

- низкоуглеродистые (0,3% С)

- среднеуглеродистые (0,3—0,7% С)

- высокоуглеродистые (выше 0,7% С)

Легированные стали в зависимости от количества введенных элементов подразделяют:

- низколегированные (5%)

- среднелегированные (5-10%)

- высоколегированные (более 10%)

2. По назначению стали подразделяют на:

По назначению стали подразделяют на:

- конструкционные (стали: 20, 35, 45, 20Х, 40Х, 18ХГТ, 30ХГСА, 65Г и др.)

- инструментальные (У8А, У10А, 5ХНМ, 9ХС, 4Х5МФС)

- стали спецназначения с особыми свойствами

3. По качеству стали классифицируют на:

- стали обыкновенного качества (только углеродистые до 0,5 % С)

- качественные стали (углеродистые и легированные)

- высококачественные стали (углеродистые и легированные)

- особо высококачественные стали (легированные)

Под качеством стали нужно понимать совокупность свойств, определяемых техническим процессом ее производства. Однородность химического состава, строения и свойств стали в основном зависят от вредных примесей фосфора и серы, а также содержания газов (02, N, Н). Газы трудно определить количественно, потому что они являются скрытыми примесями. Именно поэтому нормы содержания вредных примесей служат основным показателем для разделения сталей по качеству.

4. По способу раскисления и характеру затвердевания сталь классифицируют:

- спокойную (сп)

- полуспокойную (пс)

- кипящую (кп)

Раскисление, это процесс удаления кислорода из жидкого металла. Легированные стали производят спокойными (сп), тогда как углеродистые производят спокойными (сп), полуспокойными (пс) и кипящими (кп).

5. По структуре стали классифицируются:

(в нормализованном и отожженном состояниях)

В зависимости от структуры в отожженном (равновесном) состоянии стали разделяют на шесть классов:

- доэвтектоидные, имеющие в структуре избыточный феррит

- эвтектоидные, структура которых состоит из перлита

- заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита, карбиды

- ледебуритные, содержащие в структуре первичные (эвтектические) карбиды

- аустенитные

- ферритные

По структуре после нормализации, стали подразделяют на следующие классы:

- перлитный

- мартенситный

- аустенитный

- ферритный

Сталь перлитного класса имеет невысокую устойчивость переохлажденного аустенита. При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью переохлажденного аустенита. Для таких сталей скорость охлаждения на воздухе оказывается больше критической скорости закалки; при охлаждении на воздухе они закаливаются на мартенсит. К этому классу относят среднелегированные и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества никеля или марганца (обычно в сочетании с хромом) имеют интервал мартенситного превращения ниже О°С и сохраняют аустенит при комнатной температуре. Распад аустенита в перлитной и промежуточной области отсутствует.

Ферритные стали имеют высокое содержание элементов, сужающих Y-область, при определенной их концентрации исчезает у-превращение.

Рассмотренная классификация относится только к нормализованным сталям. Если изменить условия охлаждения, то структура стали тоже может измениться. Если сталь перлитного класса охладить с большей скоростью, то можно получить мартенсит. При охлаждении стали мартенситного класса с меньшей скоростью можно получить перлит, после обработки стали аустенитного класса холодом — мартенсит. Легированные стали доэвтектоидного, заэвтектоидного и перлитного классов в основном применяют для изготовления инструмента и деталей машин. Стали мартенситного класса применяют редко. Стали аустенитного в ферритного классов имеют особые физические и химические свойства (коррозиестойкие, жаропрочные). Стали ледебуритного класса применяют как инструментальные стали (быстрорежующих сталей в часности).

Сталь. Классификация сталей — ПРОМЕТ РЕСУРС

Сталь — это материал, который представляет собой сплав железа (не менее 45%) с углеродом (не более 2,14%) и другими химическими элементами. Считается одним из первых сплавов, который человек научился получать самостоятельно, переплавляя железную руду в специальной печи. До этого практически все металлы, известные человеку, получались из готовых самородков. Главными преимуществами стали являются высокая прочность при доступности сырья и относительно простой способ производства. Именно это сочетание делает сплавы железа абсолютным лидером.

Считается одним из первых сплавов, который человек научился получать самостоятельно, переплавляя железную руду в специальной печи. До этого практически все металлы, известные человеку, получались из готовых самородков. Главными преимуществами стали являются высокая прочность при доступности сырья и относительно простой способ производства. Именно это сочетание делает сплавы железа абсолютным лидером.

Преимущества и недостатки стали

Преимущества:

- высокий уровень прочности и твердости;

- разнообразие свойств благодаря различным добавкам;

- вязкость и упругость;

- легкость механической обработки;

- высокая износостойкость, долговечность;

- экономически выгодный метод производства.

Недостатки:

- материал не устойчив к коррозии;

- способность сплава накапливать электричество;

- большой вес сплавов;

- процесс изготовления изделий содержит много этапов.

Примеси в стали и легирующие элементы

Нежелательные компоненты в составе стали называются примесями. Химические вещества, которые вводятся для повышения характеристик стали, называются легирующими элементами. К нежелательным и вредным добавкам относятся фосфор и сера. Они вызывают хладноломкость и красноломкость металла.

Химические вещества, которые вводятся для повышения характеристик стали, называются легирующими элементами. К нежелательным и вредным добавкам относятся фосфор и сера. Они вызывают хладноломкость и красноломкость металла.

Наличие примесей в стальных слитках строго регламентируется соответствующими документами и постоянно контролируется в процессе производства.

Классификация сталей

Стали классифицируют по нескольким характеристикам: назначению, химическому составу, качеству, структуре.

Классификация сталей по химическому составу

Легированная сталь — это сплав, который содержит специальные легирующие добавки, позволяющие в значительной степени менять ряд ее механических и физических характеристик. К основным легирующим компонентам относятся хром, никель, марганец. Также для улучшения характеристик применяют кремний молибден, вольфрам, кобальт, титан, ванадий и другие химические элементы. По типу легирующих веществ стали подразделяют на хромовые, никелевые и т. д. Легированная сталь находит применение в нефтяной промышленности, энергетическом машиностроении и химической индустрии. Используется для создания специальных конструкций, которые пребывают в условиях сильного контраста температурного режима.

д. Легированная сталь находит применение в нефтяной промышленности, энергетическом машиностроении и химической индустрии. Используется для создания специальных конструкций, которые пребывают в условиях сильного контраста температурного режима.

Углеродистая сталь — это сплав, который содержит большой процент железа (до 99%), углерод (до 2,07%), при этом не имея (или почти не имея) легирующих добавок. При повышении количества углерода до 0,8–1% прочность и твердость материала возрастает, но значительно понижается ее пластичность и вязкость. Обычно углеродистую сталь применяют в производстве различных инструментов, элементов сложных металлических конструкций, машин и механизмов, изделий холодного деформирования и горячей ковки.

Классификация сталей по назначению

Конструкционная сталь — это сплав, который характеризуется повышенным свойством текучести и хорошими показателями механической обрабатываемости. Конструкционные стали и сплавы активно применяют в машиностроительной и строительной сфере, как технологичные, качественные и дешевые материалы.

Нержавеющая сталь — это разновидность легированной стали. Сплав устойчив к коррозии за счет содержания хрома – 12% и более. Имеет высокую коррозийную устойчивость в агрессивных средах. Используется чаще всего в строительной сфере. Из нее изготавливают перила, дверные и оконные проемы, лифты, бассейны, противопожарные двери. Используется в качестве декоративного материала при изготовлении оборудования.

Инструментальная сталь — сталь, в которой содержание углерода от 0,7 % и выше. Характеризуется высокими показателями по твердости, прочности и износостойкости. Ее в основном используют для производства режущего и штамповочного инструмента.

Жаропрочная — это разновидность стали, использующаяся в условиях повышенной температуры (от 0,3 части от температуры плавления) в течение определённого времени и в условиях сложнонапряжённого состояния. Температура плавления жаропрочной стали составляет 1400-1500 С. Жаропрочная сталь используются на электростанциях, при перекачке нефти и нефтепродуктов, природного газа, гидрогенизации топлива.

Классификация сталей по качеству

Качество стали определяется по содержанию в них вредных добавок.

Стали особовысококачественные при изготовлении подвергаются электрошлаковому переплаву, который обеспечивает эффективное очищение от сульфидов и оксидов. Эти сплавы являются исключительно легированными. Содержание серы и фосфора не более 0,01% и 0,025% соответственно.

Стали высококачественные. Это сплав с содержанием вредных добавок не более: фосфора 0,025 %, серы 0,025 %.

Стали качественные. По химическим характеристикам могут быть углеродистые или легированные. Область их применения велика: строительство, различные отрасли машиностроительной сферы, медицинская техника, автомобилестроение.

Стали обыкновенного качества (рядовые). Это сплав с содержанием до 0,6% С. Эти сплавы менее очищены от вредных добавок. В них содержится больше серы и фосфора. Считаются наиболее дешевыми. Сплав поставляют без термообработки в горячекатаном состоянии. Изготовленные из нее конструкции чаще всего тоже не подвергают последующей термообработке.

Изготовленные из нее конструкции чаще всего тоже не подвергают последующей термообработке.

Типы стали – Классификация стали – сварка и неразрушающий контроль

Что такое сталь?Сталь представляет собой сплав железа , а основным (основным) легирующим элементом является углерод. Однако есть некоторые исключения из этого определения, такие как стали без внедрений (IF) и ферритные нержавеющие стали типа 409, в которых углерод считается примесью.

Что такое сплав? Когда различные элементы смешиваются в меньших количествах в основном элементе, полученный продукт называется сплавом основного элемента. Следовательно, сталь представляет собой сплав железа, поскольку железо является основным элементом (основным компонентом) стали, а основным легирующим элементом является углерод. Некоторые другие элементы, такие как Марганец, кремний, никель, хром, молибден, ванадий, титан, ниобий, алюминий и т. д. , также добавляются в различных количествах для производства различных марок (или типов) стали.

д. , также добавляются в различных количествах для производства различных марок (или типов) стали.

Какие существуют типы стали?

В зависимости от химического состава сталь можно разделить на четыре (04) основных типа:

- Углеродистая сталь

- Нержавеющая сталь

- Легированная сталь

- Инструментальная сталь

1. Углеродистая сталь:

Углеродистая сталь является наиболее используемой сталью в промышленности и составляет более 90% от общего производства стали. В зависимости от содержания углерода углеродистые стали подразделяются на три группы.

Содержание углерода указано в таблице ниже:

| S.No. | Тип углеродистой стали | Процент углерода |

| 1 | Низкоуглеродистая сталь/мягкая сталь | До 0,25% |

| 2 | Среднеуглеродистая сталь | от 0,25% до 0,60% |

| 3 | Высокоуглеродистая сталь | от 0,60% до 1,5% |

2.

Нержавеющая сталь:

Нержавеющая сталь: Нержавеющая сталь — это легированная сталь, содержащая 10,5 % хрома (минимум). Нержавеющая сталь обладает свойствами коррозионной стойкости благодаря образованию на ее поверхности очень тонкого слоя Cr2O3. Этот слой также известен как пассивный слой. Увеличение количества хрома еще больше повысит коррозионную стойкость материала. В дополнение к хрому также добавляют никель и молибден для придания желаемых (или улучшенных) свойств. Нержавеющая сталь также содержит различное количество углерода, кремния и марганца.

Нержавеющие стали далее классифицируются как; 1. Территические нержавеющие стали 2. Мартенситные нержавеющие стали 3. Austenitic Nearless Stainless 4. Duplex Stainless Stainless2

4. Duplex Stainless STEELS 2

.

Ферритная нержавеющая сталь: Ферритные стали состоят из сплавов железа и хрома с объемно-центрированной кубической кристаллической структурой (ОЦК). Как правило, они магнитные и не могут быть упрочнены термической обработкой , но могут быть укреплены холодной обработкой.

Как правило, они магнитные и не могут быть упрочнены термической обработкой , но могут быть укреплены холодной обработкой.

Аустенитная нержавеющая сталь: Аустенитные стали наиболее устойчивы к коррозии. Он не магнитится и не подвергается термообработке. Как правило, аустенитные стали хорошо свариваются.

Мартенситная нержавеющая сталь: Мартенситная нержавеющая сталь чрезвычайно прочная и жесткая, но не такая устойчивая к коррозии, как два других класса. Эти стали хорошо поддаются механической обработке, магнитной и термической обработке.

Дуплексные нержавеющие стали: Дуплексная нержавеющая сталь состоит из двухфазной микроструктуры, состоящей из зерен ферритной и аустенитной нержавеющей стали (т.е. феррит + аустенит). Дуплексные стали примерно в два раза прочнее аустенитных или ферритных нержавеющих сталей.

Дисперсионно-твердеющие (PH) нержавеющие стали: Дисперсионно-твердеющие (PH) нержавеющие стали обладают сверхвысокой прочностью благодаря дисперсионному твердению.

3. Легированная сталь: В легированной стали используются различные пропорции легирующих элементов для достижения желаемых (улучшенных) свойств, таких как свариваемость, пластичность, обрабатываемость, прочность, прокаливаемость и коррозионная стойкость и т. д. Некоторые из наиболее часто используемых легирующих элементов и их эффекты: следует;

Марганец – Повышает прочность и твердость, снижает пластичность и свариваемость

Кремний – Применяется в качестве раскислителя при производстве стали

Фосфор – Повышает прочность и твердость, снижает пластичность и ударную вязкость стали.

Сера – Снижает пластичность, ударную вязкость надреза и свариваемость. Встречается в виде сульфидных включений.

Медь – повышенная коррозионная стойкость

Никель – Повышает прокаливаемость и ударную вязкость сталей.

Молибден – Повышает прокаливаемость и повышает сопротивление ползучести низколегированных сталей

4. Инструментальная сталь: Инструментальные стали имеют высокое содержание углерода (от 0,5% до 1,5%). Более высокое содержание углерода обеспечивает более высокую твердость и прочность. Эти стали в основном используются для изготовления инструментов и штампов. Инструментальная сталь содержит различное количество вольфрама, кобальта, молибдена и ванадия для повышения теплостойкости, износостойкости и долговечности металла. Это делает инструментальные стали идеальными для использования в качестве режущих и сверлильных инструментов.

Какие существуют типы сталей и их свойства?

Сталь представляет собой сплав железа и углерода. Сталь состоит из углерода с содержанием углерода до 1,5% (где-то будет указано до 2%). Другие элементы стали, такие как кремний, фосфор, марганец, медь и т. д., будут иметь большее или меньшее количество составов для достижения желаемых свойств. В этой следующей статье мы собираемся обсудить различные типы сталей, химический состав и их механические свойства.

В этой следующей статье мы собираемся обсудить различные типы сталей, химический состав и их механические свойства.

Вы знаете, существует более 3500 марок сталей, обладающих различными физическими, химическими и экологическими свойствами, несмотря на то, что сталь состоит из железа и углерода. Это множество различных марок стали получают из различных элементов состава и их относительных количеств. Однако коммерческая классификация стали подразделяется на четыре группы.

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

ПК: ganpatind.com Большая часть производимой стали — это только углеродистая сталь. В углеродистой стали состав различных химических элементов следующий:

Кремний = до 0,5 %

Марганец = до 1,5 %

Углерод = до 1,5 % (мин. 0,06 %)

В зависимости от процентного содержания углерода углеродистая сталь далее подразделяется на четыре группы:

- Мягкая сталь = до 0,15% углерода

- Низкоуглеродистая сталь = от 0,15% до 0,45% углерода

- Среднеуглеродистая сталь = от 0,45% до 0,80% углерода

- Высокоуглеродистая сталь = от 0,80% до 1,50% углерода

Доступные формы для углеродистой стали

Углеродистая сталь может быть доступна во многих формах. например, листы, плиты, стержни, проволока и трубы, плоские стержни, заготовки, поковки, полые профили, кольца и т. д. Размеры и толщина могут быть разными для разных марок легированной стали.

например, листы, плиты, стержни, проволока и трубы, плоские стержни, заготовки, поковки, полые профили, кольца и т. д. Размеры и толщина могут быть разными для разных марок легированной стали.

Механические свойства углеродистой стали

- Пластичность

- Твердость

- Высокий предел текучести

[Подробнее об углеродистых сталях]

Шт: atozsteelloys.co.in Легированная сталь состоит из различных химических элементов до 50% в общем составе, чтобы получить требуемое механические свойства.

Ниже приведены различные химические элементы, кроме железа и углерода, в легированной стали для достижения различных механических свойств.

- Марганец (самый распространенный)

- Никель

- Хром

- Молибден

- Ванадий

- Кремний

- Бор

Их процентное содержание здесь не указано. Для достижения различных механических свойств составы соответственно варьировались в зависимости от их свойств.

Следующие химические элементы также используются в качестве сплавов в легированной стали. но они будут использоваться редко.

алюминий, кобальт, медь, церий, ниобий, титан, вольфрам, олово, цинк, свинец и цирконий.

Доступные формы для легированной стали

Легированная сталь может быть доступна в виде листов, плоских стержней, заготовок, поковок, полых профилей, колец. Размеры и толщина могут быть разными для разных марок легированной стали.

[Подробнее о легированных сталях]

Механические свойства легированной стали

- Твердость

- Вязкость

- Износостойкость

- Коррозионная стойкость

- 6 900 Прокаливаемость

- 6

46

Эти механические свойства различаются в зависимости от химического состава различных марок легированных сталей.

ПК: reliance-foundry.com Нержавеющая сталь хорошо известна своим удивительным свойством «коррозионной стойкости» из-за чрезмерного содержания хрома. Коррозионная стойкость будет варьироваться в зависимости от различных марок нержавеющей стали.

Коррозионная стойкость будет варьироваться в зависимости от различных марок нержавеющей стали.

Ниже приведены различные химические элементы, кроме железа и углерода, в нержавеющей стали для достижения различных механических свойств

- марганцезер

- Силикон

- Хром

- Никель

- Молибденам

- Phosphorus

- SULPHER

Дополнительные BAPES SLEELLESS

9001 BEARSLESLEAS LEANLISLES LEANLISLES LEANLISLES LEANLISLES LEANLISLES LAINLESLEAS 9000 2 -й плат. трубы. Размеры и толщина могут быть разными для разных марок легированной стали. Механические свойства нержавеющей стали

- Строго Коррозионная стойкость

- Yield & Tensile strength

- Elongation/Ductility

- Hardness

- Toughness

[Readmore about Stainless Steels]

Tool Steels

Pc: steel-bar.com Tool steels are the Combination of Carbon and the легированных сталей и, в частности, используются для изготовления из них режущих инструментов.

Инструментальная сталь будет обладать характерной твердостью и устойчивостью к деформации и истиранию, а также способна выдерживать высокие температуры.

Благодаря своим исключительным возможностям они используются для придания формы другим материалам.

Ниже приведены четыре основных сплава, которые используются в инструментальных сталях.

- Вовсец

- Хром

- Vanadium

- Molybdenum

Механические свойства

- .0001

Сталь является мощным металлом для инженерных приложений из-за ее высокой прочности на растяжение. Кроме того, стали экономичны для промышленного использования из-за их низкой стоимости и складских запасов. Технология производства стали является одной из наиболее изученных в истории человечества. В этой статье мы обсудим сталь, состав стали и марку стали. Прочтите нашу предыдущую статью о процессе точного литья! Эта статья помогает понять: что такое марка стали?

Ответим на самый простой вопрос: «Чем отличается чугун от стали?». Их сходство в том, что их основным компонентом является железо. Разница между ними заключается в углеродном составе материала. Чугун (иногда также называемый чугуном) содержит более 2% углерода, а сталь содержит менее 2% этого элемента. Помимо железа и углерода, стали также содержат несколько примесных элементов, а именно: кремний, серу, фосфор и так далее.

Их сходство в том, что их основным компонентом является железо. Разница между ними заключается в углеродном составе материала. Чугун (иногда также называемый чугуном) содержит более 2% углерода, а сталь содержит менее 2% этого элемента. Помимо железа и углерода, стали также содержат несколько примесных элементов, а именно: кремний, серу, фосфор и так далее.

В дополнение к железу и углероду легированные стали содержат легирующие элементы для модификации свойств стали. Легирующие элементы обычно влияют на механические свойства материала, такие как предел прочности при растяжении, пластичность и так далее. Некоторые легирующие элементы также изменяют фазовую термодинамику, например: хром и никель стабилизируют аустенитную фазу при комнатной температуре. Эта модификация обычно соответствует определенной цели или применению, например: нержавеющая сталь для антикоррозионного применения и инструментальная сталь для производственных целей.

Углерод

Углерод является наиболее распространенным легирующим элементом в стали. Как правило, углероды повышают предел прочности при растяжении и твердость стали, поскольку они действуют как межузельные атомы и образуют выделения интерметаллической фазы (Fe 3 C). Стали могут подвергаться поверхностной закалке, если требуется твердая и износостойкая поверхность. Углерод способствует двум подходам к поверхностному упрочнению: науглероживанию и мартенситному превращению. Науглероживание просто увеличивает содержание углерода только на поверхности до определенной глубины. Мартенситное превращение изменяет фазу на поверхности. Также важно отметить, что высокое содержание углерода снижает термостойкость, пластичность и свариваемость.

Как правило, углероды повышают предел прочности при растяжении и твердость стали, поскольку они действуют как межузельные атомы и образуют выделения интерметаллической фазы (Fe 3 C). Стали могут подвергаться поверхностной закалке, если требуется твердая и износостойкая поверхность. Углерод способствует двум подходам к поверхностному упрочнению: науглероживанию и мартенситному превращению. Науглероживание просто увеличивает содержание углерода только на поверхности до определенной глубины. Мартенситное превращение изменяет фазу на поверхности. Также важно отметить, что высокое содержание углерода снижает термостойкость, пластичность и свариваемость.

Хром

Хром является наиболее важным легирующим элементом в нержавеющей стали. Повышает стойкость к коррозии и окислению. Добавление 12% хрома делает стали удивительными, делая их значительно более устойчивыми к коррозии; отсюда и название нержавеющая сталь. Нержавеющая сталь образует пассивный защитный слой на поверхности, чтобы защитить металл под ней. Кроме того, хром повышает износостойкость, твердость и прокаливаемость стали. Недостатком добавления хрома является то, что сталь становится более восприимчивой к отпускному охрупчиванию во время термической обработки отпуска при 375-575°C.

Кроме того, хром повышает износостойкость, твердость и прокаливаемость стали. Недостатком добавления хрома является то, что сталь становится более восприимчивой к отпускному охрупчиванию во время термической обработки отпуска при 375-575°C.

Марганец

Марганец присутствует в стали из-за процесса десульфурации и раскисления во время предшествующего производства стали. С точки зрения производства марганец повышает обрабатываемость сплава, поскольку предотвращает образование осадка сульфида железа FeS.

Никель

Никель представляет собой атом твердого раствора, повышающий прочность и ударную вязкость (особенно при низких температурах) стального сплава. Кроме того, никель также повышает прокаливаемость и устойчивость к атмосферной коррозии. Он является элементом стабилизатора аустенита и препятствует образованию перлита и бейнита. В сплаве с высоким содержанием углерода никель может графитизировать углерод.

Молибден

В марках нержавеющей стали молибден повышает коррозионную стойкость сплава в кислой среде, особенно при воздействии хлоридов. В высокопрочных низколегированных сталях молибден способствует формированию игольчатой структуры. Молибден также увеличивает прокаливаемость.

В высокопрочных низколегированных сталях молибден способствует формированию игольчатой структуры. Молибден также увеличивает прокаливаемость.

Сера

Сера не добавляется специально, а присутствует в сплаве как элемент-примесь, присутствие которого нежелательно. Он охрупчивает сталь и снижает свариваемость. Сера увеличивает склонность стали к растрескиванию, например, к коррозионному растрескиванию под напряжением и растрескиванию, вызванному водородом. Во время производства стали стадия десульфурации обычно резко снижает содержание серы до полезной или допустимой концентрации. Небольшое количество серы может улучшить обрабатываемость стали. Если требуется небольшое количество серы, можно провести контролируемую ресульфурацию.

Существуют тысячи марок стали, каждая из которых имеет свое сочетание химического состава, метода обработки и свойств материала. При таком широком диапазоне вариаций требуется метод классификации стали, чтобы помочь инженерам проектировать продукцию, особенно при выборе материала.

Марки стали помогают потребителям стали указать правильный материал, который им нужен. Сталь может иметь несколько названий, поскольку в сталелитейной промышленности существует несколько систем нумерации. Их разрабатывают различные учреждения, такие как Институт литья сплавов (ACI), Американский стандарт испытаний и материалов (ASTM), Общество автомобильных инженеров (SAE), Японские промышленные стандарты (JIS), Немецкий институт норм (DIN) и так далее. Например: химический состав стали ACI CF-8 эквивалентен SAE 304 и ASTM A 351.

Однако обратите внимание, что эти разные системы нумерации устанавливают разные химические составы для своих марок, поэтому сравнение одной марки стали с другой — это больше, чем просто преобразование или перевод. Небольшие различия в химическом составе для двух одинаковых марок часто случаются. Спецификация состава для марки стали вряд ли является точным значением, скорее это диапазон, в котором допустимо классифицировать марку стали.

Наиболее важным преимуществом этой стандартизированной системы является практичность выбора конструкционных материалов.

Как правило, они магнитные и не могут быть упрочнены термической обработкой , но могут быть укреплены холодной обработкой.

Как правило, они магнитные и не могут быть упрочнены термической обработкой , но могут быть укреплены холодной обработкой.

В этой следующей статье мы собираемся обсудить различные типы сталей, химический состав и их механические свойства.

В этой следующей статье мы собираемся обсудить различные типы сталей, химический состав и их механические свойства. например, листы, плиты, стержни, проволока и трубы, плоские стержни, заготовки, поковки, полые профили, кольца и т. д. Размеры и толщина могут быть разными для разных марок легированной стали.

например, листы, плиты, стержни, проволока и трубы, плоские стержни, заготовки, поковки, полые профили, кольца и т. д. Размеры и толщина могут быть разными для разных марок легированной стали.

46

Коррозионная стойкость будет варьироваться в зависимости от различных марок нержавеющей стали.

Коррозионная стойкость будет варьироваться в зависимости от различных марок нержавеющей стали.

Сталь является мощным металлом для инженерных приложений из-за ее высокой прочности на растяжение. Кроме того, стали экономичны для промышленного использования из-за их низкой стоимости и складских запасов. Технология производства стали является одной из наиболее изученных в истории человечества. В этой статье мы обсудим сталь, состав стали и марку стали. Прочтите нашу предыдущую статью о процессе точного литья! Эта статья помогает понять: что такое марка стали?

Ответим на самый простой вопрос: «Чем отличается чугун от стали?». Их сходство в том, что их основным компонентом является железо. Разница между ними заключается в углеродном составе материала. Чугун (иногда также называемый чугуном) содержит более 2% углерода, а сталь содержит менее 2% этого элемента. Помимо железа и углерода, стали также содержат несколько примесных элементов, а именно: кремний, серу, фосфор и так далее.

Их сходство в том, что их основным компонентом является железо. Разница между ними заключается в углеродном составе материала. Чугун (иногда также называемый чугуном) содержит более 2% углерода, а сталь содержит менее 2% этого элемента. Помимо железа и углерода, стали также содержат несколько примесных элементов, а именно: кремний, серу, фосфор и так далее.

В дополнение к железу и углероду легированные стали содержат легирующие элементы для модификации свойств стали. Легирующие элементы обычно влияют на механические свойства материала, такие как предел прочности при растяжении, пластичность и так далее. Некоторые легирующие элементы также изменяют фазовую термодинамику, например: хром и никель стабилизируют аустенитную фазу при комнатной температуре. Эта модификация обычно соответствует определенной цели или применению, например: нержавеющая сталь для антикоррозионного применения и инструментальная сталь для производственных целей.

Углерод

Углерод является наиболее распространенным легирующим элементом в стали. Как правило, углероды повышают предел прочности при растяжении и твердость стали, поскольку они действуют как межузельные атомы и образуют выделения интерметаллической фазы (Fe 3 C). Стали могут подвергаться поверхностной закалке, если требуется твердая и износостойкая поверхность. Углерод способствует двум подходам к поверхностному упрочнению: науглероживанию и мартенситному превращению. Науглероживание просто увеличивает содержание углерода только на поверхности до определенной глубины. Мартенситное превращение изменяет фазу на поверхности. Также важно отметить, что высокое содержание углерода снижает термостойкость, пластичность и свариваемость.

Как правило, углероды повышают предел прочности при растяжении и твердость стали, поскольку они действуют как межузельные атомы и образуют выделения интерметаллической фазы (Fe 3 C). Стали могут подвергаться поверхностной закалке, если требуется твердая и износостойкая поверхность. Углерод способствует двум подходам к поверхностному упрочнению: науглероживанию и мартенситному превращению. Науглероживание просто увеличивает содержание углерода только на поверхности до определенной глубины. Мартенситное превращение изменяет фазу на поверхности. Также важно отметить, что высокое содержание углерода снижает термостойкость, пластичность и свариваемость.

Хром

Хром является наиболее важным легирующим элементом в нержавеющей стали. Повышает стойкость к коррозии и окислению. Добавление 12% хрома делает стали удивительными, делая их значительно более устойчивыми к коррозии; отсюда и название нержавеющая сталь. Нержавеющая сталь образует пассивный защитный слой на поверхности, чтобы защитить металл под ней. Кроме того, хром повышает износостойкость, твердость и прокаливаемость стали. Недостатком добавления хрома является то, что сталь становится более восприимчивой к отпускному охрупчиванию во время термической обработки отпуска при 375-575°C.

Кроме того, хром повышает износостойкость, твердость и прокаливаемость стали. Недостатком добавления хрома является то, что сталь становится более восприимчивой к отпускному охрупчиванию во время термической обработки отпуска при 375-575°C.

Марганец

Марганец присутствует в стали из-за процесса десульфурации и раскисления во время предшествующего производства стали. С точки зрения производства марганец повышает обрабатываемость сплава, поскольку предотвращает образование осадка сульфида железа FeS.

Никель

Никель представляет собой атом твердого раствора, повышающий прочность и ударную вязкость (особенно при низких температурах) стального сплава. Кроме того, никель также повышает прокаливаемость и устойчивость к атмосферной коррозии. Он является элементом стабилизатора аустенита и препятствует образованию перлита и бейнита. В сплаве с высоким содержанием углерода никель может графитизировать углерод.

Молибден

В марках нержавеющей стали молибден повышает коррозионную стойкость сплава в кислой среде, особенно при воздействии хлоридов. В высокопрочных низколегированных сталях молибден способствует формированию игольчатой структуры. Молибден также увеличивает прокаливаемость.

В высокопрочных низколегированных сталях молибден способствует формированию игольчатой структуры. Молибден также увеличивает прокаливаемость.

Сера

Сера не добавляется специально, а присутствует в сплаве как элемент-примесь, присутствие которого нежелательно. Он охрупчивает сталь и снижает свариваемость. Сера увеличивает склонность стали к растрескиванию, например, к коррозионному растрескиванию под напряжением и растрескиванию, вызванному водородом. Во время производства стали стадия десульфурации обычно резко снижает содержание серы до полезной или допустимой концентрации. Небольшое количество серы может улучшить обрабатываемость стали. Если требуется небольшое количество серы, можно провести контролируемую ресульфурацию.

Существуют тысячи марок стали, каждая из которых имеет свое сочетание химического состава, метода обработки и свойств материала. При таком широком диапазоне вариаций требуется метод классификации стали, чтобы помочь инженерам проектировать продукцию, особенно при выборе материала.

Сталь может иметь несколько названий, поскольку в сталелитейной промышленности существует несколько систем нумерации. Их разрабатывают различные учреждения, такие как Институт литья сплавов (ACI), Американский стандарт испытаний и материалов (ASTM), Общество автомобильных инженеров (SAE), Японские промышленные стандарты (JIS), Немецкий институт норм (DIN) и так далее. Например: химический состав стали ACI CF-8 эквивалентен SAE 304 и ASTM A 351.

Однако обратите внимание, что эти разные системы нумерации устанавливают разные химические составы для своих марок, поэтому сравнение одной марки стали с другой — это больше, чем просто преобразование или перевод. Небольшие различия в химическом составе для двух одинаковых марок часто случаются. Спецификация состава для марки стали вряд ли является точным значением, скорее это диапазон, в котором допустимо классифицировать марку стали.

Наиболее важным преимуществом этой стандартизированной системы является практичность выбора конструкционных материалов.

Присутствие ванадия, карбидов и кремния увеличивает жаростойкость металла и снижает показатель хрупкости, позволяя избегать его растрескивания;

Присутствие ванадия, карбидов и кремния увеличивает жаростойкость металла и снижает показатель хрупкости, позволяя избегать его растрескивания;