Общая классификация сталей (реферат) :: Рефераты по металлургии

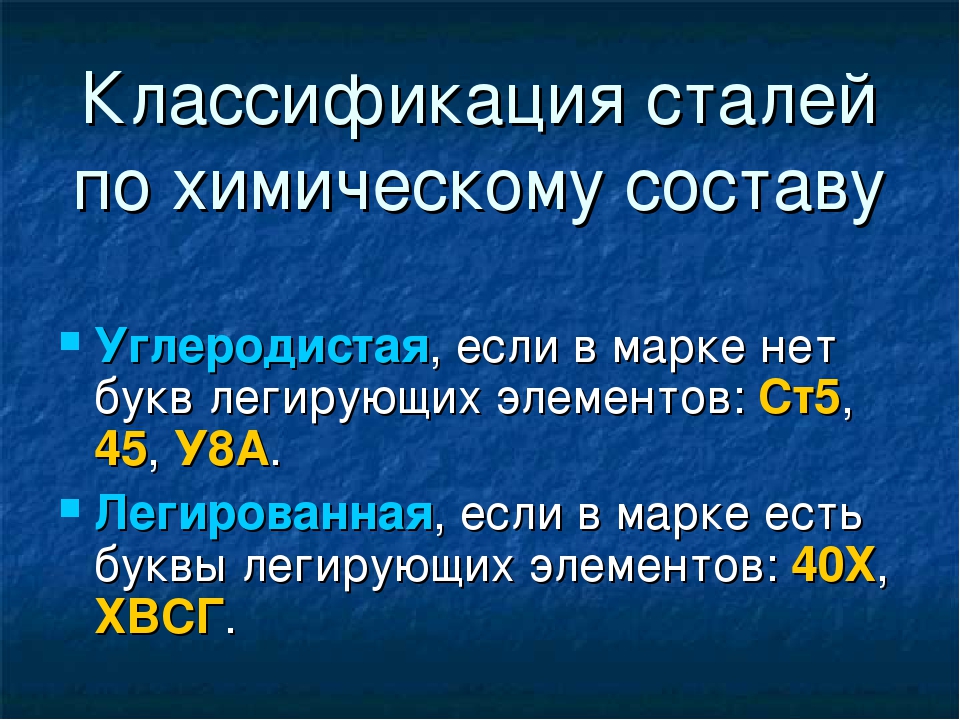

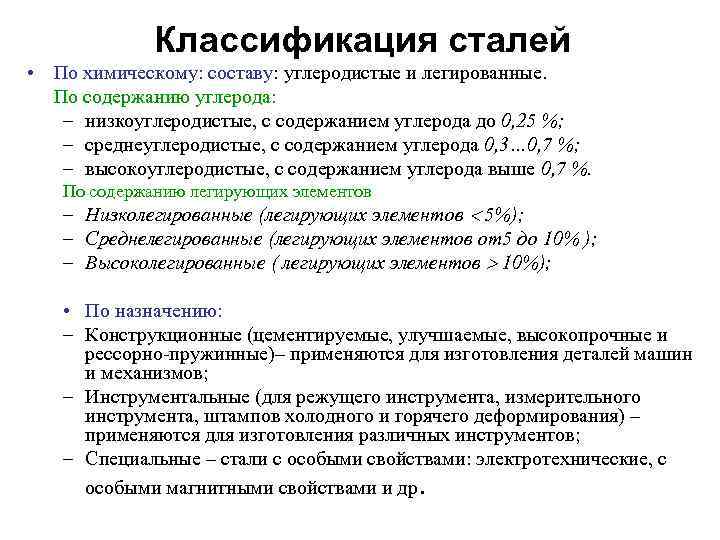

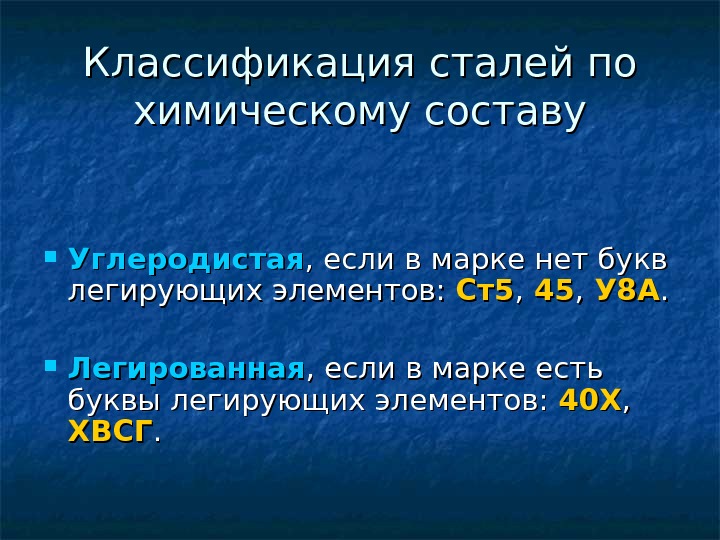

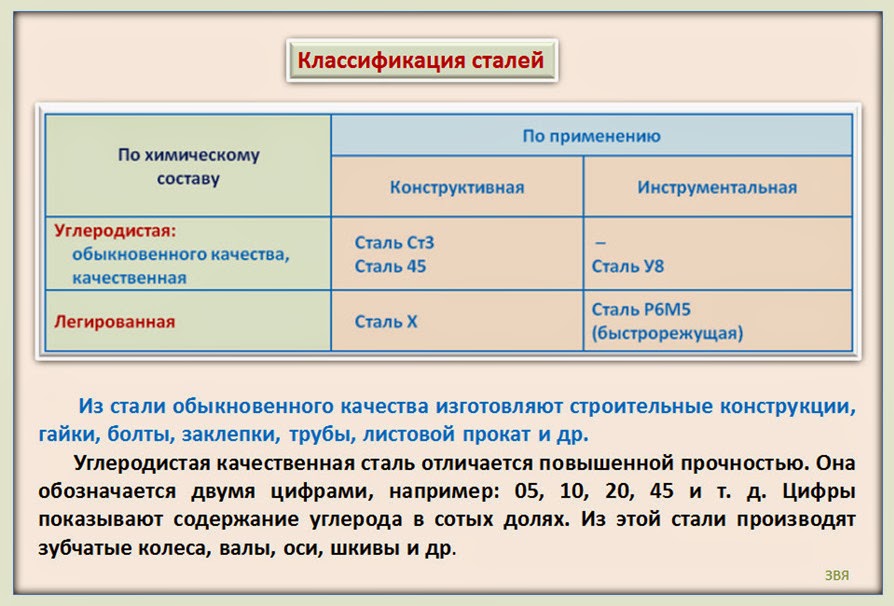

Классификация сталей и сплавов производится по химическому составу, по качеству (по способу производства и содержанию вредных примесей), по степени раскисления и характеру затвердевания .металла в изложнице, а также по назначению.

По химическому составу углеродистые стали различают в зависимости от содержания углерода на следующие группы:

• малоуглеродистые — менее 0,3% С;

• среднеуглеродистые — 0,3…0,7% С;

• высокоуглеродистые — более 0,7 %С.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

• низколегированные — менее 2,5%;

• среднелегированные — 2,5… 10%;

• высоколегированные — более 10%.

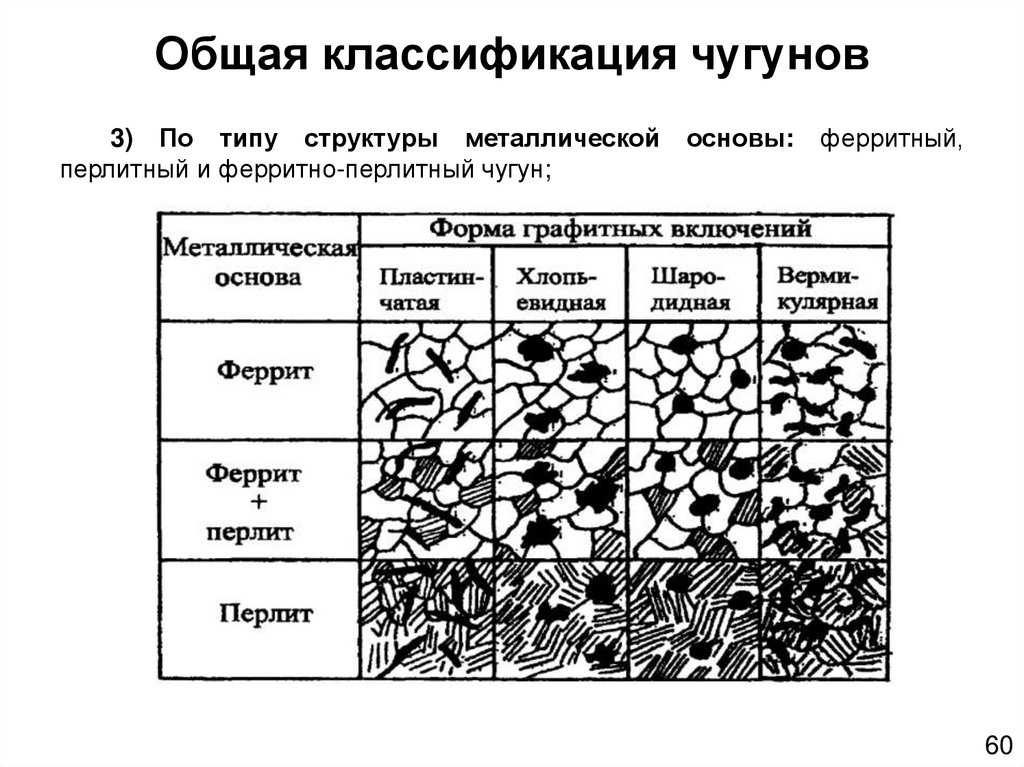

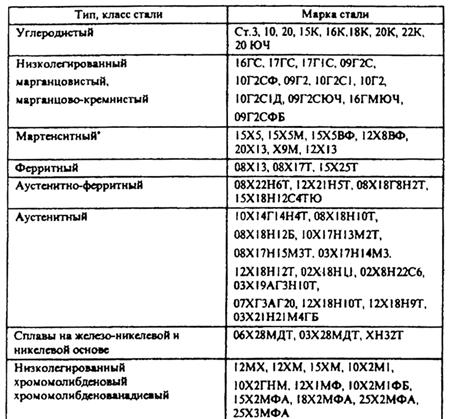

Легированные стали и сплавы делятся также на классы по структурному составу:

в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный;

в нормализованном состоянии —

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.По качеству, то есть по условиям производства (способу производства и содержанию вредных примесей), стали и сплавы делятся на следующие группы:

| сера,% | фосфор,% |

• обыкновенного качества (рядовые) | менее 0,06 | менее 0,07; |

• качественные | менее 0,04 | менее 0,035; |

• высококачественные | менее 0,025 | менее 0,025; |

• особо высококачественные | менее 0,015 | менее 0,025. |

Стали обыкновенного качества по химическому составу — углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов, так как отличаются повышенными ликвацией (химической и структурной неоднородностью) и количеством неметаллических включений.

Стали качественные по химическому составу бывают углеродистые или легированные. Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

Стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные (сп), полуспокойные (пс) и кипящие (кп). Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные — в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

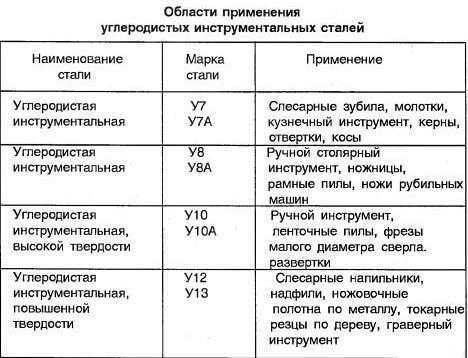

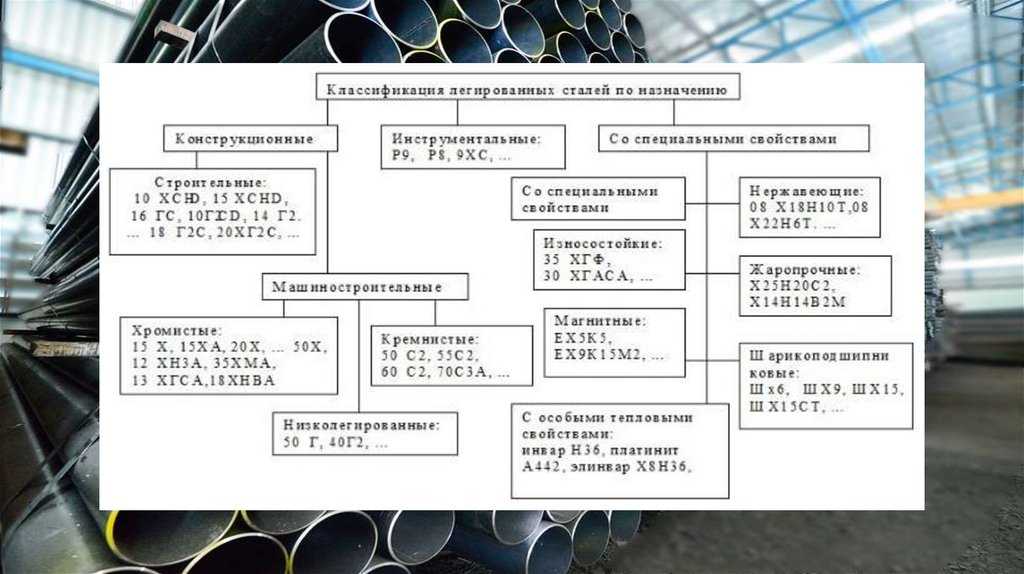

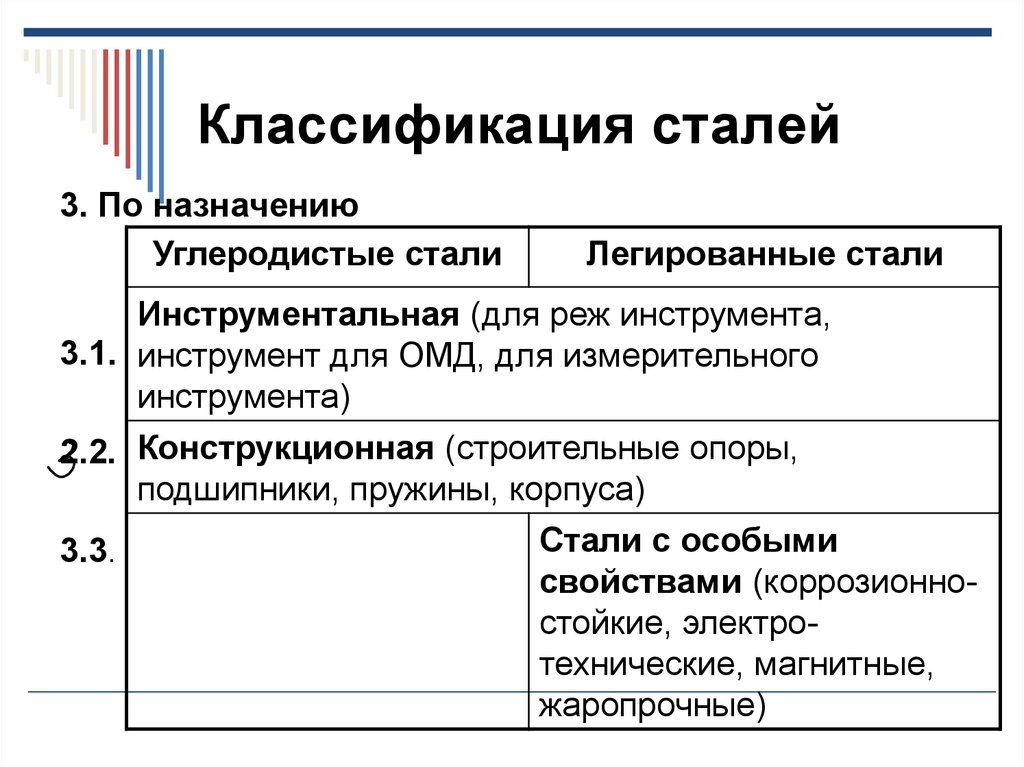

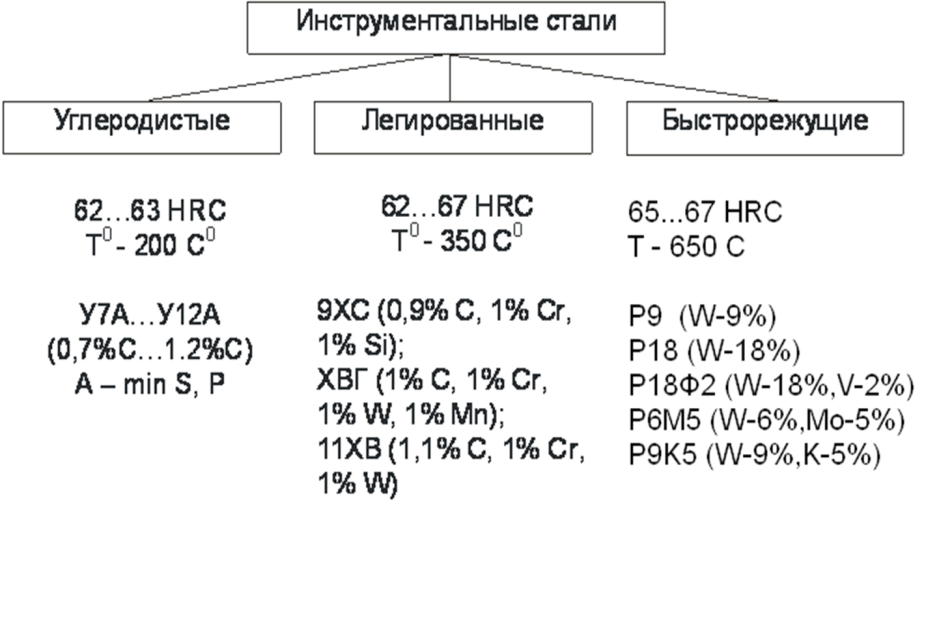

По назначению стали и сплавы классифицируются на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами.

Классификация :: USSA.SU

АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Аустенитная нержавеющая сталь содержит значительное количество хрома и достаточное для образования «аустенитной» микроструктуры количество никеля и марганца, которые и придают этим маркам стали хорошую формуемость, пластичность и коррозионную стойкость (а также делают сталь немагнитной). Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Ферритные марки нержавеющей стали сходны по свойствам с низкоуглеродистой сталью, но обладают более высокой коррозионной стойкостью. Наиболее распространённые марки ферритной стали содержат в среднем 11% и 17% хрома. Первые обычно применяются в производстве выхлопных систем автомобилей, а вторые – в производстве кухонных приборов, стиральных машин, и архитектурного декора интерьеров.

АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ (ДУПЛЕКСНАЯ)

Стали аустенитно-ферритного класса характеризуются высоким содержанием хрома (18-22%) и пониженным (экономным) содержанием никеля (4-6%, в отдельных случаях до 2%). Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Мартенситные, как и ферритные марки, содержат в среднем от 12% до 17% хрома, однако имеют более высокое содержание углерода. Эти стали применяют преимущественно в термически обработанном состоянии, часто с тщательно шлифованной, а иногда и полированной поверхностью. Они используются при производстве лопастей турбин, столовых приборов и бритвенных лезвий.

Обработка поверхности — плоский прокат из нержавеющей стали

|

Вид обработки |

|

EN10088-2 |

Примечание |

|

Горячекатаный |

1N |

1E/1D |

Сравнительно грубая матовая поверхность, полученная при горячей прокатке до требуемой толщины с последующим отжигом и удалением окалины. |

|

Холоднокатаный |

2D |

2D |

Матовая поверхность, полученная при холодной прокатке до требуемой толщины с последующим отжигом и удалением окалины. Также достигается окончательным лёгким проходом через матовые валки. |

|

Холоднокатаный |

2В |

2В |

Светлая холоднокатаная отделка поверхности достигается тем же способом, что и поверхность D, за исключением того, что после отжига и снятия окалины (травления) производится дрессировка (прокатка с небольшим обжатием на валках с низкой шероховатостью поверх-ности). |

|

Светлый отжиг |

ВА |

2R |

Отделка типа ВА достигается светлым отжигом в инертной атмосфере после холодной прокатки. |

Шлифовка или матовая полировка |

№4 |

1J/J |

Универсальная светлая полировка посредством обработки сетчатым абразивом с ячейками 10-150 (mesh) после первоначальной шлифовки грубыми абразивами. |

|

Полировка сатиновым материалом |

№6 |

1К/К |

Мягкая отделка сатиновым материалом с меньшей отражательной способностью, чем при шлифовке (или матовой полировке). Достигается отделкой Тампико (Tampico) с использованием среднегрубого абразива. |

|

Светлая полировка (зеркальная) |

№8 |

1Р/Р |

Наиболее часто применяемая отделка для достижения высокой отражательной способности (зеркало). |

|

Электрополировка поверхности |

— |

— |

Такая поверхность достигается обработкой в электролите. Данный процесс улучшает поверхность, удаляя вкрап-ления и неровности. |

Что такое сталь? Различные типы стали Классификация

Что такое сталь – различные типы стали

Сталь, также известная как черные материалы, представляет собой основные металлы, включая чугун, ферросплавы, чугун, литейную сталь, конструкционную сталь, инструментальную сталь, нержавеющую сталь и жаростойкую сталь, и т. д. Все они представляют собой сплавы, состоящие из железа и углерода в качестве основных элементов, и являются наиболее широко используемыми металлическими материалами в промышленности. Эта статья расскажет вам о различных типах стали по разным методам классификации.

Эта статья расскажет вам о различных типах стали по разным методам классификации.

Классификация стали

Типы стали можно классифицировать в соответствии со следующим методом:

- Химический состав,

- Использование и применение,

- Изготовление форм обработки,

- Методы плавки,

- Металлографическая структура и т. д.

Различные типы стали по химическому составу

Углеродистая сталь

Углеродистая сталь относится к сплаву железа с углеродом с содержанием углерода менее 2% и содержит небольшое количество примесных элементов, таких как кремний, фосфор, сера и кислород . По содержанию углерода эти виды стали можно разделить на:

- Низкоуглеродистая сталь, также известная как железо или мягкая сталь, имеет содержание углерода 0,04–0,25% (или 0,30%)

- Сталь среднеуглеродистая, с содержанием углерода 0,25 (или 0,30) – 0,60 %.

- Сталь высокоуглеродистая, содержание углерода 0,60-1,25%.

- Сверхвысокоуглеродистая сталь с содержанием углерода 1,25-2,00%

Примечания:

- Чистое железо, содержание углерода ≤0,04%

- Чугун: содержание углерода ≥2,0%

Для получения дополнительной информации об углеродистой стали см. раздел Различия между низко-, средне- и высокоуглеродистой сталью.

Легированная сталь

Легированная сталь относится к стали, которая рафинируется на основе углеродистой стали путем добавления некоторых легирующих элементов (таких как хром, никель, молибден, вольфрам, ванадий, титан и т. д.) с целью улучшения свойств. стали.

По типу легирующих элементов эти виды стали можно разделить на:

- Нержавеющая сталь

- хромовая сталь, марганцевая сталь

- ,

- хромомарганцевая сталь,

- хромоникелевая сталь, хромомолибденовая сталь

- и

- кремнемарганцевая сталь и др.

По общему содержанию легирующих элементов ее можно разделить на:

- Сталь низколегированная, общая массовая доля легирующих элементов ≤5%;

- Сталь среднелегированная, суммарная массовая доля легирующих элементов 5-10%;

- Сталь высоколегированная, суммарная массовая доля легирующих элементов >

Классификация стали по использованию и применению

Классификацию стали можно разделить на:

- Конструкционная сталь

- Инструментальная сталь

- Штамповая сталь

- Пружинная сталь

- Подшипниковая сталь

- Износостойкая сталь (Износостойкая сталь)

- Клапан из стали

- Сталь холодной высадки

- Легкорежущая сталь

- Мостовая сталь

- Морская сталь

- Котловая сталь

- Стальной сосуд высокого давления

- Электротехническая сталь и др.

Классификация стали по производственной обработке

Горячекатаная сталь

Горячекатаная сталь относится к различным сталям, полученным путем горячей прокатки, и большая часть стали подвергается горячей прокатке. Этот тип стали обычно используется для производства профильной стали, стальных труб, стального листа и проволоки.

Холоднокатаная сталь

Холоднокатаная сталь относится к различным сталям, полученным методом холодной прокатки. По сравнению с горячекатаной сталью, холоднокатаная сталь имеет гладкую поверхность, точный размер и хорошие механические свойства. Этот тип стали обычно используется для прокатки тонких листов и стальных полос.

По сравнению с горячекатаной сталью, холоднокатаная сталь имеет гладкую поверхность, точный размер и хорошие механические свойства. Этот тип стали обычно используется для прокатки тонких листов и стальных полос.

Холоднотянутая сталь

Холоднотянутая сталь относится к различным сталям, полученным методом холодного волочения, которые обладают характеристиками высокой точности и хорошего качества поверхности. Этот тип стали в основном используется для производства стальной проволоки, а также для производства круглого стального и шестигранного проката диаметром менее 50 мм и стальных труб диаметром менее 76 мм.

Литая сталь

Литая сталь относится к стальному литью, полученному методом литья, и его содержание углерода обычно составляет от 0,15 до 0,60%. Из-за плохих литейных свойств стальные отливки часто требуют термической обработки и легирования для улучшения их структуры и свойств. В машиностроении литейная сталь в основном используется для изготовления деталей сложной формы, трудно поддающихся ковке или резке и требующих повышенной прочности и пластичности.

Кованая сталь

Кованая сталь относится к различным поковкам, изготовленным методом ковки. Качество кованых стальных деталей выше, чем у стальных отливок, и они могут выдерживать большие удары, пластичность и ударную вязкость. Другие аспекты механических свойств также выше, чем у стальных отливок, поэтому для некоторых важных деталей машин следует использовать кованую сталь.

Различные типы стали в зависимости от методов плавки

Сталь с каймой

Сталь с каймой относится к стали, которая не полностью раскислена и образует кайму в слитке во время разливки. Он характеризуется низкой стоимостью, хорошим качеством поверхности и способностью к глубокой вытяжке, но большой сегрегацией по составу, неравномерным качеством, плохой коррозионной стойкостью и механической прочностью. Этот тип стали используется в больших количествах для прокатки стали и стальных листов из простой углеродистой стали.

Спокойная сталь

Спокойная сталь относится к полностью раскисленной стали. При разливке расплавленная сталь гасится и не происходит кипения. Эти типы стали характеризуются меньшей сегрегацией компонентов и однородным качеством, но более высокой стоимостью. Легированная сталь и высококачественная углеродистая сталь обычно относятся к спокойной стали.

При разливке расплавленная сталь гасится и не происходит кипения. Эти типы стали характеризуются меньшей сегрегацией компонентов и однородным качеством, но более высокой стоимостью. Легированная сталь и высококачественная углеродистая сталь обычно относятся к спокойной стали.

Полуспокойная сталь

Полуспокойная сталь относится к стали со степенью раскисления между сталью с каймой и спокойной сталью. Явление кипения слабее, чем у стали с каймой во время разливки. Качество и стоимость стали также находится между сталью с каймой и спокойной сталью. Однако его производство трудно контролировать, поэтому на эти виды стали не приходится большая доля производства стали.

Наиболее распространенные типы стали

Сталь представляет собой сплав, содержащий железо и углерод в качестве первичных элементов. К нему добавляют различные другие легирующие элементы для достижения желаемых свойств стали. Это основной товар, который находит широкое применение во всем мире в зданиях, инструментах, автомобилях, оружии, инфраструктуре, кораблях, поездах, машинах, электроприборах и т. д. Сталь можно классифицировать в зависимости от различных факторов или характеристик. В следующих параграфах мы подробно рассмотрим различные типы стали.

д. Сталь можно классифицировать в зависимости от различных факторов или характеристик. В следующих параграфах мы подробно рассмотрим различные типы стали.

Марки стали

Существует несколько способов классификации стали. Однако наиболее популярная классификация основана на их химическом составе, предоставленном Американским институтом чугуна и стали (AISI).

Типы стали на основе химического состава

В зависимости от химического состава, в соответствии с AISI, четко группируются следующие четыре основных типа стали. Это:

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

Углеродистая сталь:

На этот тип стали приходится около 90% всего производства стали. Большая часть стали, которую мы находим повсюду, изготовлена из этой марки стали из-за ее прочности и долговечности. Углеродистая сталь содержит менее 2% углерода без каких-либо целенаправленных легирующих добавок. В зависимости от количества присутствующего углерода углеродистая сталь подразделяется на три основных класса. Это

В зависимости от количества присутствующего углерода углеродистая сталь подразделяется на три основных класса. Это

- Низкоуглеродистая сталь или мягкая сталь: Эта марка стали является наименее дорогой и довольно распространена в использовании. Низкоуглеродистая сталь или мягкая сталь содержат до 0,3% углерода. Он обладает очень хорошей формуемостью и находит широкое конструкционное применение.

- Среднеуглеродистая сталь: Этот тип углеродистой стали содержит от 0,31% до 0,6% углерода и от 0,31% до 1,60% магния. Среднеуглеродистые стали прочнее мягких, но с увеличением содержания углерода их формуемость снижается. Их можно найти в таких приложениях, как зубчатые колеса, железнодорожные пути, кривошипы, детали машин, конструкции, работающие под давлением, и т. Д. Свойства среднеуглеродистой стали находятся между мягкой сталью и высокоуглеродистой сталью.

- Высокоуглеродистая сталь: Высокоуглеродистая сталь содержит более 0,6% углерода и от 0,31% до 0,9% магния.

Этот тип стали имеет максимальную прочность и твердость при самой низкой пластичности и формуемости. Высокоуглеродистые стали находят свое применение в прутках, пластинах, пружинной стали, ножах, метчиках, волочильных станках, резцах и т. д.

Этот тип стали имеет максимальную прочность и твердость при самой низкой пластичности и формуемости. Высокоуглеродистые стали находят свое применение в прутках, пластинах, пружинной стали, ножах, метчиках, волочильных станках, резцах и т. д.

Легированная сталь:

Легированные стали содержат один или несколько легирующих элементов (никель, марганец, титан, медь). , кремний, хром, молибден, кобальт, вольфрам, ванадий и алюминий) в различных пропорциях. Целенаправленное добавление этих легирующих элементов делается для управления свойствами стали в соответствии с требованиями для различных применений. Конкретные свойства, такие как прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность, могут быть улучшены для легированных сталей в зависимости от области применения. Легированные стали широко доступны, стоят дороже, чем обычные углеродистые стали, и находят свое применение в трубопроводах, трансформаторах, генераторах электроэнергии, автозапчастях и электродвигателях. В зависимости от комбинации легирующих добавок доступны различные марки легированных сталей. Ниже представлены наиболее широко используемые типы легированных сталей:

В зависимости от комбинации легирующих добавок доступны различные марки легированных сталей. Ниже представлены наиболее широко используемые типы легированных сталей:

- Вольфрамовая сталь для высокой термостойкости

- Никелевая сталь для прочности.

- Марганцевая сталь для отличной износостойкости и деформационного упрочнения

- Ванадиевая сталь для высокой устойчивости к ударам и вибрации.

- Хромистая сталь для защиты от коррозии и износа.

- Хромованадиевая сталь с высокой прочностью на растяжение и пластичностью.

- Кремнистая сталь для производства постоянных магнитов.

- Молибденовая сталь с хорошей коррозионной стойкостью, свариваемостью и ударной вязкостью.

- Кобальтовая сталь , обладающая потрясающей коррозионной стойкостью, износостойкостью, жаропрочностью и магнитными свойствами.

- Алюминий Сталь для малого веса и высокой прочности.

Нержавеющая сталь:

Нержавеющая сталь состоит из 10-20% хрома в качестве основного легирующего элемента. Эта марка стали пользуется большой популярностью благодаря внешнему виду и высокой коррозионной стойкости. Нержавеющая сталь с содержанием хрома более 11% примерно в 200 раз более устойчива к коррозии по сравнению с углеродистой сталью. Они дороги и широко используются в виде пластин, листов, стержней, труб и проволоки. В зависимости от кристаллической структуры и состава нержавеющей стали этот тип стали подразделяется на пять категорий, как указано ниже:

Аустенитная нержавеющая сталь:

Аустенитные нержавеющие стали немагнитны и не подлежат термической обработке и обычно содержат 18% хрома, 8% никеля и менее 0,8% углерода. Они составляют большую часть мирового рынка нержавеющей стали и широко используются в оборудовании для пищевой промышленности, кухонной утвари и трубопроводах.

Ферритная нержавеющая сталь:

Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода и молибден, алюминий или титан в небольших количествах. Они жесткие, прочные и магнитные и могут быть дополнительно усилены холодной обработкой.

Рекламные объявления

Мартенситная нержавеющая сталь:

Мартенситная нержавеющая сталь содержит 11-17% хрома, менее 0,4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах и режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Дуплексные нержавеющие стали:

Этот тип нержавеющей стали содержит комбинацию ферритной и аустенитной структур в своей кристаллической структуре. Материалы ДСС свариваемы, коррозионностойки, обладают высокой прочностью. Я уже публиковал более подробную информацию о дуплексной нержавеющей стали. Пожалуйста, нажмите здесь, чтобы получить доступ к этой статье.

Нержавеющая сталь дисперсионного твердения:

Этот тип нержавеющей стали состоит из 17% хрома и 4% никеля. Кроме того, добавляются небольшие количества алюминия, меди и ниобия. Как следует из названия, эта группа нержавеющих сталей представляет собой разновидность закаленных нержавеющих сталей и находит применение в компонентах двигателей и контейнерах для ядерных отходов.

Кроме того, добавляются небольшие количества алюминия, меди и ниобия. Как следует из названия, эта группа нержавеющих сталей представляет собой разновидность закаленных нержавеющих сталей и находит применение в компонентах двигателей и контейнерах для ядерных отходов.

Инструментальная сталь:

Инструментальные стали представляют собой различные типы износостойких и высокотвердых сталей, которые делают их пригодными для использования в качестве производственных инструментов. Инструментальные стали доступны в форме круглых, квадратных или плоских стержней и используются для изготовления молотков, штампов, форм, режущих инструментов и т. Д. Обычными легирующими элементами инструментальных сталей являются молибден, ванадий, вольфрам и кобальт, что делает их тепло -устойчивый, прочный и прочный. Шесть марок инструментальных сталей широко используются в промышленности. их

- Инструментальные стали воздушной закалки

- Закаливаемые в воде

- Быстрорежущие

- Горячедеформированные

- Ударопрочные

- Закалка в масле

Стальная диаграмма.

Системы нумерации стали

В сталелитейной промышленности широко используются две основные системы нумерации. Это:

- Система нумерации стали AISI и

- Система нумерации стали SAE (Общество автомобильных инженеров)

Системы нумерации стали AISI и SAE состоят из четырехзначной системы обозначений. Однако обратите внимание, что существуют определенные типы легированных сталей, обозначаемые пятью цифрами. Первая цифра указывает на тип стали. Если это «1», то это указывает на углеродистую сталь. Таким образом, все углеродистые стали в этой системе нумерации начинаются с 1. Аналогично значение первой цифры приведено ниже:

- «2» обозначает никелевые стали.

- «3» обозначает хромоникелевые стали.

- «4» обозначает молибденовые стали.

- «5» обозначает хромистые стали.

- «6» обозначает хромованадиевые стали.

- «7» обозначает вольфрамо-хромовые стали.

- «8» обозначает никель-хромомолибденовые стали, а

- «9» обозначает кремний-марганцевые стали и различные другие марки

Вторая цифра обычно указывает концентрацию основного легирующего элемента. Последние две цифры в системе нумерации стали относятся к количеству углерода, присутствующему в этой марке стали. Например, SAE 1010 относится к мягкой стали, содержащей 0,1% углерода. Точно так же SAE 5130 относится к хромистой стали с 1% хрома и 0,3% углерода.

Изображение на рис. 2 четко объясняет философию системы нумерации стали AISI/SAE в деталях.

Рис. 2: Система нумерации сталей AISI/SAEТипы сталей на основе процесса выплавки стали (раскисление)

В зависимости от степени окисления доступны три типа стали. К ним относятся:

- Сталь с каймой: Недорогие стали неоднородного качества, не полностью раскисленные.

- Раскисленная сталь: Полностью раскисленная сталь с высоким качеством и низкой стоимостью.

- Полуспокойная сталь: Частично раскисленная сталь, имеющая качество и стоимость между окаймленной и спокойной сталью.

Типы стали по методу изготовления

В зависимости от процесса производства стальных изделий они группируются следующим образом:

- Стальные детали, изготовленные методом холодной прокатки, известны как Холоднокатаная сталь .

- Стальные компоненты, изготовленные методом горячей прокатки, известны как Горячекатаная сталь .

- Холоднотянутая сталь: изделий, изготовленных методом холодного волочения.

- Литая сталь: Сложные формы, изготовленные методом литья

- Кованая сталь: изделия, изготовленные различными методами ковки.

Типы стали в зависимости от области применения

В зависимости от предполагаемого применения Сталь можно разделить на несколько групп, перечисленных ниже:

- Конструкционная сталь, используемая в строительных конструкциях.

Достигается полировкой более мелкими абразивами с последующей полировкой тонким хлопковым материалом.

Достигается полировкой более мелкими абразивами с последующей полировкой тонким хлопковым материалом.

Этот тип стали имеет максимальную прочность и твердость при самой низкой пластичности и формуемости. Высокоуглеродистые стали находят свое применение в прутках, пластинах, пружинной стали, ножах, метчиках, волочильных станках, резцах и т. д.

Этот тип стали имеет максимальную прочность и твердость при самой низкой пластичности и формуемости. Высокоуглеродистые стали находят свое применение в прутках, пластинах, пружинной стали, ножах, метчиках, волочильных станках, резцах и т. д.