3 Классификация алюминиевых сплавов

Классификация алюминиевых сплавов:

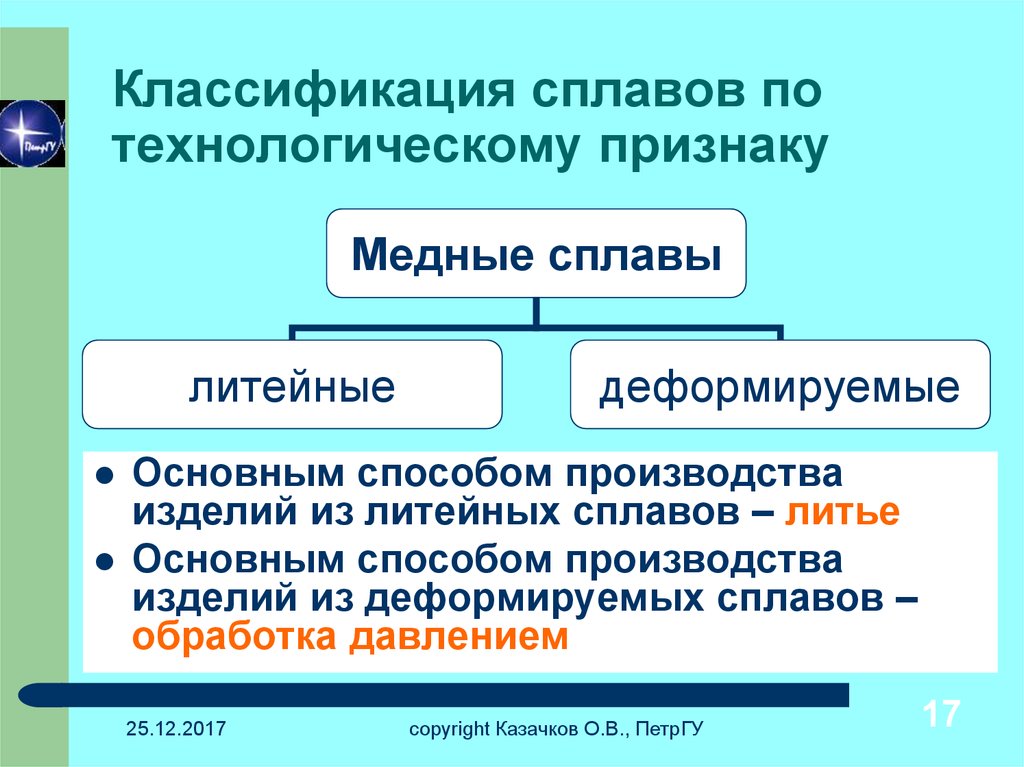

Деформируемые сплавы:

сплавы, не упрочняемые термической обработкой;

сплавы, упрочняемые термической обработкой.

Литейные сплавы.

Порошковые сплавы.

9.1.1. Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

К этим сплавам относятся сплавы алюминия с марганцем (АМц2), содержащие 1…1,6% Mn, и магнием (АМг2, АМг6), содержащие 2…7%Mg. Структура этих сплавов в равновесном состоянии — твердый раствор легирующих элементов в алюминии. Упрочняют сплавы путем пластической деформации (нагартовки).

Свойства:

легко обрабатываются давлением;

хорошо свариваются;

обладают высокой коррозионной стойкостью;

обработка резанием затруднена.

Применяются эти сплавы для изготовления строительных конструкций (витражи, двери, оконные рамы и т.д.), емкостей для жидкостей (баки для бензина), палубных надстроек речных и морских судов.

9.1.2. Деформируемые алюминиевые сплавы, упрочняемые термообработкой

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 9.1.) в сплавах образуются следующие фазы:

α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет 5,7%;

θ –твердый раствор на основе химического соединения СuAl 2, содержащего 54,1%Cu.

Структура сплава Д1 в равновесном

состоянии (после литья) α + θII, причем

частицы θII располагаются по границам

зерен и охрупчивают сплав (рис. 9.2. а).

9.2. а).

Рис.9.1. Диаграмма состояния Al-Cu.

Для упрочнения дуралюминов проводится термическая обработка: закалка + старение. Закалка заключается в нагреве до температуры ~ 500°С, при которой хрупкая избыточная θII-фаза полностью растворяется в α-твердом растворе, быстрое охлаждение фиксирует структуру пересыщенного твердого раствора меди в алюминии (рис. 9.2 б, 9.2 а).

а) б) в)

Рис.9.2. Микроструктуры дуралюмина: а – после литья (α + θII), б – после закалки (α-твердый раствор), в — после закалки и старения.

Для повышения прочности закаленного сплава проводят старение. Старение – это упрочнение закаленного сплава за счет распада пересыщенного твердого раствора и выделения избыточных вторичных фаз в мелкодисперсном виде (дисперсионное твердение).

Естественное старение заключается в

выдержке закаленного сплава при комнатной

температуре 5…7 суток. Искусственное

старение заключается в выдержке при

повышенной температуре 100…200°С в течение

10…24 часов.

Искусственное

старение заключается в выдержке при

повышенной температуре 100…200°С в течение

10…24 часов.

Процесс старения идет в 3 стадии:

На первой стадии старения атомы меди образуют скопления в кристаллической решетке α–твердого раствора — зоны Гинье-Престона (зоны ГП) (рис. 48 б), что вызывает искажения кристаллической решетки и, следовательно, повышение прочности сплава (рис. 49).

На второй стадии старения по мере выдержки сплава при повышенных температурах образуется метастабильная θ’-фаза, близкая по составу к CuAl2, имеющая свою кристаллическую решетку, которая сохраняет когерентные связи с решеткой α-твердого раствора (рис. 48 в). Это усиливает искажения кристаллической решетки, твердость и прочность сплава повышается (рис. 9.3).

На третьей стадии старения при дальнейшей выдержке происходит срыв когерентности и выделение частиц стабильной θ–фазы (CuAl2) (рис.

9.2.

г). Искажения кристаллической решетки

частично снимаются, и прочность сплава

понижается (рис. 49).

9.2.

г). Искажения кристаллической решетки

частично снимаются, и прочность сплава

понижается (рис. 49).

а) б) в) г)

Рис.9.3. Влияние температуры и длительности старения на прочность алюминиевых сплавов

Металловедение (Гуляев А. П.)

Металловедение (Гуляев А. П.)

ОглавлениеПРЕДИСЛОВИЕЧасть первая. ТЕОРИЯ СПЛАВОВ Глава I. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ 2. Классификация металлов 3. Кристаллическое строение металлов 4. Кристаллические решетки металлов 5. Реальное строение металлических кристаллов 6. Анизотропия свойств кристаллов 7. Методы изучения строения металлов Глава II. КРИСТАЛЛИЗАЦИЯ 1. Три состояния вещества 2. Энергетические условия процесса кристаллизации 3. Механизм процесса кристаллизации 4. Форма кристаллических образований 5. Строение слитка 6. Превращения в твердом состояние. Полиморфизм 7. Магнитные превращения 8. Закалка из жидкого состояния. Аморфное состояние Глава III.  МЕХАНИЧЕСКИЕ СВОЙСТВА. НАКЛЕП И РЕКРИСТАЛЛИЗАЦИЯ МЕХАНИЧЕСКИЕ СВОЙСТВА. НАКЛЕП И РЕКРИСТАЛЛИЗАЦИЯ2. Упругая и пластическая деформация. Несовершенства решетки и прочность металлов 4. Разрушение 5. Методы определения механических свойств 6. Наклеп 7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы) Глава IV. СТРОЕНИЕ СПЛАВОВ 2. Химическое соединение 3. Твердый раствор на основе одного из компонентов сплава 4. Твердый раствор на основе химического соединения 5. Упорядоченные твердые растворы 6. Электронные соединения (фазы Юм-Розери) 7. Фазы Лавеса 8. Фазы внедрения Глава V. ДИАГРАММА СОСТОЯНИЯ 2. Общие замечания о построении диаграмм состояния 3. Экспериментальное построение диаграмм 4. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода) 5. Правило отрезков 6. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода) 7.  Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода) Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)8. Диаграмма состояния для сплавов, образующих химические соединения (IV рода) 9. Диаграмма состояния для сплавов, испытывающих полиморфные превращения 10. Кристаллизация сплавов в неравновесных условиях 11. Системы с тремя компонентами 12. Упрощенные методы изучения многокомпонентных систем 13. Связь между свойствами сплавов и типом диаграммы состояния Часть вторая. ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ Глава VI. ДИАГРАММА ЖЕЛЕЗО—УГЛЕРОД 2. Железо 3. Цементит 4. Диаграмма состояния Глава VII. УГЛЕРОДИСТЫЕ СТАЛИ 1. Влияние углерода на свойства стали 2. Влияние постоянных примесей на свойства стали 3. Сталь различных способов производства. Чистая сталь 4. Углеродистая сталь общего назначения 5. Нагартованная сталь 6. Листовая сталь для холодной штамповки 7. Обрабатываемость резанием. Автоматные стали 2. Структура чугуна.  Формы графита Формы графита3. Структура и свойства чугуна 4. Примеси в чугуне 5. Марки серых и высокопрочных чугунов 6. Ковкий чугун Часть третья. ТЕРМИЧЕСКАЯ ОБРАБОТКА Глава IX. ОБЩИЕ ПОЛОЖЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 2. Классификация видов термической обработки 3. Термическая обработка и диаграмма состояния 4 Основные виды термической обработки стали 5. Четыре основных превращения в стали Глава X. ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ 2. Рост аустенитного зерна 3. Распад аустенита 4. Мартенситное превращение 5. Бейнитное превращение 6. Превращения при отпуске 7. Влияние термической обработки на свойства стали 8. Термомеханическая обработка Глава XI. ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ 2. Время нагрева 3. Химическое воздействие нагревающей среды 4. Закалочные среды 5. Прокаливаемость 6. Внутренние напряжения 7. Способы закалки 8. Обработка стали холодом 9. Дефекты, возникающие при закалке 10.  Отжиг и нормализация Отжиг и нормализацияГлава XII. ПОВЕРХНОСТНАЯ ЗАКАЛКА СТАЛИ 2. Высокочастотная закалка Глава XIII. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ 2. Цементация стали 3. Азотирование стали 4. Цианирование стали 5. Диффузионная металлизация Часть четвертая. ЛЕГИРОВАННЫЕ СТАЛИ И СПЛАВЫ Глава XIV. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ 2. Влияние элементов на полиморфизм железа 3. Распределение легирующих элементов в стали 4. Влияние легирующих элементов на феррит 5. Карбидная фаза в легированных сталях 6. Влияние легирующих элементов на превращения в стали Глава XV. КЛАССИФИКАЦИЯ И МАРКИРОВКА ЛЕГИРОВАННЫХ СТАЛЕЙ 2. Маркировка легированных сталей 1. Механические свойства стали, влияние структуры и легирующих элементов 2. Термическая обработка конструкционных сталей 3. Цементуемые (низкоуглеродистые) стали 4. Улучшаемые (среднеуглеродистые) стали 5. Высокопрочные стали 6. Свариваемость стали 7.  Строительная сталь Строительная сталь8. Арматурная сталь 9. Пружинная сталь 10. Шарикоподшипниковая сталь 11. Дефекты легированных сталей Глава XVII. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ 2. Инструментальные стали пониженной прокаливаемости 3. Инструментальные стали повышенной прокаливаемости (легированные инструментальные стали) 4. Быстрорежущие стали 5. Штамповые стали 6. Твердые сплавы Глава XVIII. ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ 2. Жаропрочность 3. Оценка жаропрочных свойств 4. Влияние структуры и состава на жаропрочность 5. Классификация жаропрочных материалов 6. Перлитные и мартенситные жаропрочные стали 7. Аустенитные жаропрочные стали 8. Никелевые и кобальтовые жаропрочные сплавы Глава XIX. КОРРОЗИОННОСТОЙКИЕ (НЕРЖАВЕЮЩИЕ) СТАЛИ И СПЛАВЫ 2. Хромоникелевые нержавеющие стали 3. Кислотостойкие стали и сплавы 4. Криогенные стали и сплавы Глава XX. ИЗНОСОСТОЙКИЕ СТАЛИ И СПЛАВЫ 2. Графитизированная сталь 3. Высокомарганцовистая сталь 4.  Наплавочные материалы Наплавочные материалыГлава XXI. ТИТАН И ЕГО СПЛАВЫ 2. Легирование титана 3. Фазовые превращения в титановых сплавах 5. Термическая обработка титановых сплавов 6. Примеси в титановых сплавах 7. Коррозионная стойкость титана Глава XXII. ТУГОПЛАВКИЕ МЕТАЛЛЫ 2. Взаимодействие тугоплавких металлов с другими элементами и между собой 3. Механические свойства и жаропрочность 4. Хладноломкость тугоплавких металлов 5. Сопротивление окислению и защита от окисления 6. Коррозионная стойкость Глава XXIII. СПЛАВЫ С ОСОБЫМИ ТЕПЛОВЫМИ И УПРУГИМИ СВОЙСТВАМИ 2. Сплавы с постоянным модулем упругости Глава XXIV. МАГНИТНЫЕ СТАЛИ И СПЛАВЫ 2. Стали и сплавы для постоянных магнитов (магнитнотвердые сплавы) 3. Магнитномягкие сплавы 4. Немагнитные стали 5. Электротехнические сплавы Глава XXV. СПЛАВЫ АТОМНОЙ ЭНЕРГЕТИКИ 2. Конструкционные материалы. Теплоносители 3. Ядерное горючее (уран, плутоний, торий) Часть пятая. Цветные металлы и сплавы Глава XXVI.  ЛЕГКИЕ МЕТАЛЛЫ И ИХ СПЛАВЫ ЛЕГКИЕ МЕТАЛЛЫ И ИХ СПЛАВЫ1. Свойства алюминия 2. Постоянные примеси алюминия (железо и кремний) 3. Термическая обработка сплавов Al-Cu 4. Влияние состава алюминиевых сплавов на процессы, происходящие при термической обработке 5. Классификация алюминиевых сплавов 6. Деформируемые сплавы, не упрочняемые термической обработкой 7. Дюралюминий и другие деформируемые сплавы, упрочняемые термической обработкой 8. Алюминиевые сплавы для поковок и штамповок 9. Силумины и другие алюминиевые сплавы для фасонного литья 10. Жаропрочные алюминиевые сплавы 11. Магний 12. Сплавы магния 13. Бериллий 14. Сплавы бериллия Глава XXVII. МЕДЬ И ЕЕ СПЛАВЫ 2. Сплавы меди с цинком (латуни) 3. Сплавы меди с оловом (оловянистые бронзы) 4. Сплавы меди с алюминием, кремнием, бериллием и другими элементами ГЛАВА XXVIII. ПОДШИПНИКОВЫЕ СПЛАВЫ И ПРИПОИ 2. Легкоплавкие подшипниковые сплавы (баббиты) 3. Припои 4. Легкоплавкие сплавы Глава XXIX.  НЕКОТОРЫЕ СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ НЕКОТОРЫЕ СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ2. Типографские сплавы 3. Благородные металлы |

Понимание алюминиевых сплавов | All Metals Fabrication

Алюминий может производиться в большем разнообразии, чем почти любой другой металл в отрасли. Люди в архитектурной и промышленной отраслях, похоже, больше всего заинтересованы в алюминии из-за присущего ему сочетания легкости и прочности.

В производстве алюминия широко используются 7 различных сплавов. Каждая серия начинается с номера 1-7 (1xxx, 2xxx, 3xxx, 4xxx, 5xxx, 6xxx и 7xxx). Это число в основном определяет, какой легирующий элемент был добавлен к алюминию.

Очень краткое описание различных серий приведено ниже:

- Серия 1000 представляет собой наиболее чистый алюминий — требуется минимум 99% алюминия. Он поддается сварке, но по узким правилам. Из-за своей превосходной коррозионной стойкости он в основном используется в специализированных резервуарах для химикатов или токопроводящих шинах.

- Серия 2000 Алюминий смешивается с медными сплавами и часто используется в авиационной и аэрокосмической промышленности.

- Серия 3000 смешивается с марганцем и хорошо поддается формованию и термообработке. Этот алюминиевый сплав часто используется для изготовления посуды и теплообменников на электростанциях и в транспортных средствах.

- Серия 4000 смешивает алюминий с кремнием, обеспечивая более низкую температуру плавления, что улучшает текучесть в расплавленном состоянии (своего рода причудливый способ сказать, что он хорошо плавится). Алюминий серии 4000 часто используется в качестве присадочного материала для сварки и пайки.

- Алюминий серии 5000 смешивается с магнием (отличным от марганца) и обладает высокой прочностью на растяжение и формуемостью; следовательно, он широко используется в производстве, таком как транспорт, резервуары, суда и мосты.

- Серия 6000 смешивается с магнием и силиконом и используется преимущественно в виде профилей и конструктивных элементов, таких как углы, балки и трубы.

- Серия 7000 смешивается с цинковыми сплавами. Он содержит очень прочный алюминий и часто используется в высокопроизводительных приложениях, таких как самолеты, аэрокосмическая промышленность и спортивное оборудование.

Наиболее распространенный алюминий, используемый в промышленности общего назначения, представляет собой сплавы серии 3000, 5000 или 6000.

Для инженеров и архитекторов важно иметь четкое представление о различных типах алюминия для сварки и изготовления алюминия, а также о его многочисленных сплавах при запросе определенного типа для проекта. Например, когда речь идет об алюминии серии 6000, инженеры часто запрашивают алюминий 6061-T6. Этот тип алюминиевого сплава обладает высокой прочностью на растяжение, но также довольно хрупок. Таким образом, он может соответствовать требованиям к растяжению для проектируемой детали, но может не сработать, когда деталь должна быть сформирована или изготовлена, потому что металл будет ломаться по линии изгиба.

Из-за этой проблемы растрескивания готовый алюминий, используемый, например, для стеновых панелей, общепромышленного изготовления и т. д., лучше использовать с алюминием серии 5000, который очень хорошо формуется (без растрескивания или разрушения), но также имеет надежную прочность на растяжение. сила.

Во многих случаях экструзии, такие как алюминиевый уголок, трубы или балки, могут использоваться в сочетании с плоскими листовыми материалами, и в этом случае сплавы не будут точно такими же. В этих случаях производители должны убедиться, что присадочные материалы для сварки выбраны точно для работы с обоими сплавами. Например, алюминий серии 6000 нельзя сваривать с присадочными материалами серии 3000.

Существуют и другие проблемы, связанные с изготовлением и производством алюминия — лазерная резка уже закаленного алюминия может быть важным фактором, правильная сварка алюминия и процедуры изготовления, как упоминалось выше, покраска и отделка — все это требует особого внимания для качественного производства алюминия.

Классификация алюминиевых сплавов, нетермообрабатываемых сплавов и термоупрочняемых сплавов

Нетермообрабатываемые сплавы

Начальная прочность сплавов этой группы зависит от

упрочняющее действие таких элементов, как марганец, кремний, железо

и магний по отдельности или в различных сочетаниях.

обычно обозначают нетермообрабатываемые сплавы, поэтому в

серии 1xxx, 3xxx, 4xxx или 5xxx.

Так как эти сплавы обладают высокой износостойкостью, дальнейшее упрочнение возможно благодаря разным степеням холодного деформирования. сплавы содержащие значительное количество магния при поставке в деформационно-наклепному характеру обычно придают окончательную повышенную температурная обработка, называемая стабилизирующей, для обеспечения стабильности характеристики.

Термоупрочняемые сплавы

Начальная прочность сплавов этой группы повышается за счет

добавление легирующих элементов, таких как медь, магний, цинк,

и кремний. Так как эти элементы в различных сочетаниях показывают

повышение растворимости твердого вещества в алюминии с увеличением

температуры, можно подвергать их термическому

процедуры, которые придадут выраженное укрепление.

Эти виды обработки включают термообработку на твердый раствор, закалку и осадки или старение, затвердение. При правильном сочетании термическая обработка раствора, закалка, холодная обработка и искусственная при старении достигаются самые высокие прочностные характеристики.

Характеристики отжига

Все кованые алюминиевые сплавы доступны в отожженном виде. В Кроме того, может потребоваться отжиг сплава из любого другого начальный характер, после работы или между последовательными стадиями работает, например, в глубоком рисовании.

Влияние легирующих элементов

Серия 1xxx — Алюминий чистотой 99 % или выше имеет

много применений, особенно в электротехнике и хим.

поля. Отличная коррозионная стойкость, высокие тепловые и

электропроводность, низкие механические свойства и отличные

удобоукладываемость характеризует эти композиции. Умеренное увеличение

прочность может быть получена деформационным упрочнением. Железо и

кремний являются основными примесями.

Серия 2xxx — Медь является основным легирующим элементом в эта группа часто с магнием в качестве вторичной добавки. Эти сплавы требуют термообработки на твердый раствор для получения оптимальных характеристики. В некоторых случаях используется искусственное старение. дальнейшее повышение механических свойств. Это лечение существенно увеличивает предел текучести с сопутствующими потерями в удлинение. Его влияние на прочность на растяжение не так значительный. Сплавы этой серии не так хороши коррозионная стойкость, как у большинства других алюминиевых сплавов, и под определенных условиях они могут подвергаться межкристаллитному коррозия.

Серия 3xxx — Марганец является основным легирующим элементом сплавы этой группы, которые обычно не подвергаются термической обработке. Потому что только ограниченный процент марганца, примерно до 1,5 процентов, может эффективно добавляться к алюминию, используется как главный элемент лишь в нескольких случаях.

Серия 4xxx — Основным легирующим элементом этой группы является

кремний, который можно добавлять в достаточном количестве (до 12%)

вызвать существенное понижение температуры плавления без

вызывая хрупкость полученных сплавов. По этим причинам

алюминиево-кремниевые сплавы используются в сварочной проволоке и в качестве припоя

сплавы с более низкой температурой плавления, чем у основного металла

требуется.

По этим причинам

алюминиево-кремниевые сплавы используются в сварочной проволоке и в качестве припоя

сплавы с более низкой температурой плавления, чем у основного металла

требуется.

5ххх серия — Магний является одним из самых эффективных и широко используются легирующие элементы для алюминия. Когда он используется как основным легирующим элементом или с марганцем, в результате получается Нетермообрабатываемый сплав средней и высокой прочности. Сплавы в эта серия обладает хорошими сварочными характеристиками и хорошим устойчивость к коррозии в морской атмосфере.

Серия 6xxx — Сплавы этой группы содержат кремний и магний в приблизительных пропорциях для образования силикона магния, что делает их термообрабатываемыми. Хотя и менее сильный, чем большинство сплавы 2ххх или 7ххх, магниево-кремниевые сплавы обладают хорошая формуемость и коррозионная стойкость, средняя прочность.

Серия 7xxx – Цинк в количестве от 1 до 8% является основным

легирующий элемент этой группы, а в сочетании с магнием

а медь (или без меди) дает термообрабатываемые сплавы

очень высокой прочности.

9.2.

г). Искажения кристаллической решетки

частично снимаются, и прочность сплава

понижается (рис. 49).

9.2.

г). Искажения кристаллической решетки

частично снимаются, и прочность сплава

понижается (рис. 49).