6.1. Классификация способов сварки

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки [13,14]:

1) электрическую дуговую, где источником тепла является электрическая дуга;

2) электрошлаковую, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

3) электронно-лучевую, при которой нагрев и расплавление кромок соединяемых деталей производятся направленным потоком электронов, излучаемых раскаленным катодом;

4) лазерную, при которой нагрев и расплавление кромок соединяемых деталей происходят направленным сфокусированным мощным световым лучом микрочастиц – фотонов.

При электрической дуговой сварке основная часть теплоты, необходимой для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока.

Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают сварку ручную, полуавтоматическую, автоматическую. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращение процесса сварки. При ручной сварке (рис. 36) указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

Рис. 36. Ручная сварка покрытым электродом: 1 – основной металл; 2 – сварочная ванна; 3 – проплавленный металл; 4 – сварочная дуга; 5 – проплавленный металл; 6 – наплавленный металл; 7 – шлаковая корка; 8 – жидкий шлак; 9 – покрытие электрода; 10 – стержень электрода; 11 – электрододержатель; 12 – сварочная цепь; 13 – источник питания.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются сварщиком вручную. При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определенной длины дуги, перемещению дуги по линии наложения шва.

Автоматическая сварка плавящимся электродом ведется сварочной проволокой диаметром 1–6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором – дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счет теплоотдачи от газов столба дуги.

В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольный, графитовый или вольфрамовый).

Сварка плавящимся электродом является самым распространенным способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше – многоэлектродной сваркой пучком электродов.

Если каждый из электродов получает независимое питание – сварку называют двухдуговой (многодуговой сваркой). При дуговой сварке плавлением коэффициент полезного действия дуги достигает 0,7– 0,9.

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу.

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стекла — светофильтры. Открытая дуга применяется при многих способах сварки; при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Закрытая

дуга располагается полностью в расплавленном флюсе–шлаке, основном металле и под гранулированным флюсом, и она невидима.По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: баз защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс).

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся они тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне- и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки и изготовляемые в специальных цехах или заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счет электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящимся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке.

studfiles.net

Классификация способов сварки — Сварка металлов

Классификация способов сварки

Категория:

Сварка металлов

Классификация способов сварки

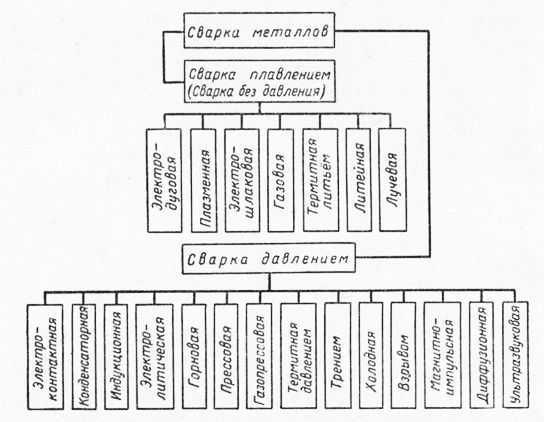

Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

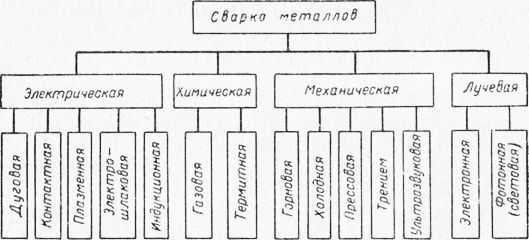

Рис. 1. Классификация способов сварки

Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание.

Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен.

Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке.

К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление.

Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе.

Рис. 2. Схема сварки плавлением

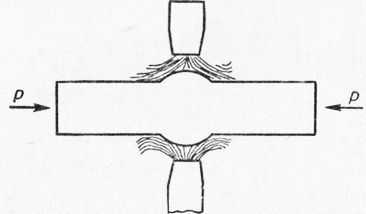

В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении.

При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов.

Рис. 3. Схема сварки давлением

Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке.

По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии:

1) электрические способы;

2) химические;

3) механические;

4) лучевые (радиационные).

По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

Рис. 4. Энергетическая классификация способов сварки

Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особого распространения подобная классификация не получила.

Читать далее:

Виды дуговой сварки

Статьи по теме:

pereosnastka.ru

способы сварки и технология. Классификация способов сварки

Сварка – это получение неразъемных соединений путем нагрева и расплавления кромок соединяемых деталей. Если раньше ей подвергали только металлы, то сегодня таким методом соединяют и другие материалы, например, пластмассу.

Можно говорить о том, что сварное соединение – это то, которое было получено путем плавления или сварки давлением. Безусловно, есть огромное количество методов получения необходимого результата. К примеру, существует такой элемент, как электрическая дуга, именно с ее помощью и осуществляется сварка. Способы сварки есть самые различные, мы постараемся все их рассмотреть.

Немного истории. Классификация

Ковка металла – первый сварочный процесс. Необходимость в ремонте металлических изделий, а также создание более совершенных деталей стало предпосылкой к освоению сварочных процессов. Так, в 1800-1802 годах была открыта электрическая дуга. С ней делали различные эксперименты. В конце концов люди научились делать сварные соединения посредством электрической дуги. На территории России активно ведется подготовка квалифицированных сварщиков, постоянно разрабатываются новые технологии, принципиально иные подходы и т.п. Ярким примером отличной теоретической и практической базы является учебный институт имени Баумана.

В настоящее время существует порядка 150 методов, по которым осуществляется сварка. Способы сварки разделяются по физическим, техническим, а также технологическим признакам. Так, по физическим показателям можно выделить три большие группы:

- Термический – это вид сварки, осуществляемой при использовании тепловой энергии. Сюда можно отнести газовую, дуговую, лазерную и др. сварку.

- Термомеханический – вид сварки, подразумевающей использование не только тепловой энергии, но и давления. Это может быть контактное, диффузионное, кузнечное соединение и т.п.

- Механический вид сварки. В таких случаях используется механическая энергия. Наиболее широко распространена холодная сварка, взрывом, трением и др.

Каждый отдельно взятый вид отличается затратами энергии, экологичностью, а также оборудованием, которое используется во время работы.

Газопламенная сварка

В данном случае основным источником тепла выступает пламя, которое выделяется в результате сгорания топлива в смеси с кислородом. На сегодняшний день известно более десятка газов, которые могут быть использованы. Самые популярные – это ацетилен, МАФ, пропан и бутан. Выделяемое тепло плавит поверхности вместе с присадочным материалом.

Оператор регулирует характер пламени. Оно может быть окислительным, нейтральным или восстановительным, что зависит от количества кислорода и газа в смеси. В последние годы активно используется МАФ, который обеспечивает не только высокую скорость сварки, но и отличное качество шва. Но в это же время необходимо использовать более дорогостоящую проволоку с большим содержанием марганца и кремния. На сегодняшний день это самая актуальная смесь для газовой сварки, что обусловлено безопасностью и высокой температурой сгорания в кислороде (2430 градусов по Цельсию).

Многое зависит от состава металла, который планируется сваривать. Так, в зависимости от этого параметра выбирается количество присадочных прутков, а при учете толщины металла – их диаметр. При тщательной предварительной подготовке получается идеальная сварка.

Все способы сварки (газовой) имеют общую черту, которая заключается в плавном нагреве поверхности. Вот почему они подходят для работы со стальными листами в 0,5-5 мм, цветными металлами, а также с инструментальной сталью и чугуном.

Давайте более подробно рассмотрим некоторые способы газовой сварки. Их довольно много.

Левая, правая и сквозная сварка

При толщине листа не более 5 мм чаще всего используют левый вид газовой сварки. Соответственно, горелка перемещается справа налево, а присадочный прут находится впереди. Пламя направляется от шва и хорошо прогревает обрабатываемое место и присадочную проволоку. Техника изменяется в зависимости от толщины металла. Если лист меньше 8 мм, то горелка продвигается только вдоль шва. Если же больше 8 мм, то необходимо попутно выполнять колебательные движения в поперечном направлении для улучшения качества шва. Преимущество левого способа заключается в том, что оператор хорошо видит обрабатываемое место, и он может обеспечить равномерность.

Принципиальное отличие правой сварки в том, что она более экономична. Обусловлено это тем, что пламя горелки направлено не от шва, а к нему. Такой подход позволяет сварить металлы максимальной толщины, при этом угол раскрытия кромок небольшой. Горелка двигается слева направо, а за ней идет присадочный прут.

Конечно, если рассматривать способы газовой сварки, то обязательно стоит упомянуть о сварке сквозным валиком. Применяется она тогда, когда нужно получить вертикальное стыковое соединение. Суть заключается в том, что в нижней части стыка делается небольшое сквозное отверстие. При перемещении горелки верхняя часть отверстия плавится, а когда вводится присадка, заваривается нижняя часть. Когда толщина листа слишком большая, работа ведется с обеих сторон и выполняется двумя операторами.

Ванный способ сварки арматуры

Многие из нас знакомы с арматурой, которая активно используется в монолитно-каркасном строительстве. Ее применяют в блоках перекрытия, сваях и т.п. Давайте детально рассмотрим особенности такой сварки. Чаще всего она используется для горизонтальных стержней. Суть метода заключается в том, что в месте стыка заваривается стальная форма. Затем в ней создается ванна расплавленного металла за счет теплоты дуги. Получается так, что торцы свариваемой арматуры плавятся и образуют общую ванну. Соответственно, при остывании образуется полноценное соединение.

Но перед началом ванной сварки необходимо подготовить стержни. Делается это следующим образом: поверхности, а также торцы зачищаются, при этом удаляется любой вид загрязнения, например, ржавчина, окалина и грязь. Для этого подойдет щетка по металлу. Кстати, важно зачищать арматуру на длину 30 мм в месте сварки. Стержни устанавливаются соосно. При этом зазор не должен превышать полтора диаметра электрода (в месте торца).

Процесс протекает под большими токами. К примеру, при электроде в 6 мм сварочный агрегат работает при токе в 450 Ампер. Если речь идет о низких температурах, то ток увеличивают на 10-12%. Кроме того, работа может быть выполнена сразу несколькими электродами. Стоит обратить внимание на то, что данный метод позволяет снизить трудоемкость процесса, себестоимость изделия, а также расход электроэнергии. На сегодняшний день ванный способ сварки арматуры является самым популярным и надежным. Это обусловлено низким потреблением электроэнергии и высоким качеством соединения.

Сварка давлением (пластическая)

Данный вид сварки еще называется холодным. Обусловлено это тем, что во время выполнения соединения не происходит дополнительный нагрев обрабатываемой поверхности. Данный метод основан на пластической деформации металлов при сжатии или скольжении. Работы выполняются при нормальных или отрицательных температурах без диффузии. Данный метод считается одним из самых старых.

Данный вид сварки еще называется холодным. Обусловлено это тем, что во время выполнения соединения не происходит дополнительный нагрев обрабатываемой поверхности. Данный метод основан на пластической деформации металлов при сжатии или скольжении. Работы выполняются при нормальных или отрицательных температурах без диффузии. Данный метод считается одним из самых старых.

Для получения шва высокого качества используются специальные устройства, вызывающие деформацию обрабатываемых поверхностей, которые должны быть предварительно зачищены. В результате образуется монолитное и довольно прочное соединение. Существуют различные виды и способы сварки (пластической). В настоящее время их три: точечная, шовная и стыковая.

Холодной сваркой можно соединять такие материалы, как медь, свинец, алюминий, кадмий, железо и др. Наиболее предпочтительной пластическая сварка является тогда, когда необходимо выполнять работы с разнородными материалами, которые довольно чувствительны к нагреву.

Безусловно, нельзя не отметить, что основное и главное преимущество сварки давлением заключается в том, что не нужно подключать мощный источник электроэнергии для предварительного нагрева поверхности. Кроме того, шов, полученный таким образом, является не только прочным, но и однородным, а также устойчивым к коррозии. Тем не менее, есть и некоторые недостатки. Заключаются они в том, что работать можно только с металлами высокой пластичности. Если одни способы сварки труб могут быть применены, то другие – нет, и приходится использовать плавление. Это касается водопроводов и газовых магистралей.

Классификация способов сварки. Продолжение

Сам по себе процесс протекает следующим образом. Детали, которые необходимо соединить, устанавливают в непосредственной близости друг к другу. После этого подводится мощный источник тепла, который плавит соединяемые детали.

Расплавленный металл (без каких-либо дополнительных механических воздействий) добавляется в общую сварочную ванну. Когда источник тепла удаляют от места сварки, шов охлаждается, и наплавленный металл образует весьма прочное соединение. Основная проблема заключается в том, что источник тепла должен обладать высокой мощностью и температурой. К примеру, для работы со сталью, медью или чугуном необходимо устройство с температурой в 3 тысячи градусов по Цельсию. Если целенаправленно понизить этот показатель, то производительность сварки резко упадет, и процесс станет неэффективным.

Классификация способов сварки плавлением в зависимости от источника тепла существует следующая:

Классификация способов сварки плавлением в зависимости от источника тепла существует следующая:

- Дуговая сварка. В качестве источника тепла используется электрическая дуга, которая горит между электродом и свариваемой поверхностью.

- Плазменная сварка. Источник тепла – сжатая электрическая дуга. Через нее с большой скоростью (сверхзвуковой) продувается газ, который приобретает свойства плазмы.

- Электрошлаковая – металл нагревается от расплавленного флюса, через который протекает электрический ток.

- Электронно-лучевая сварка – нагрев осуществляется от кинематической энергии электронов. Они движутся в вакууме под воздействием электрического поля.

- Лазерная сварка производится путем нагрева металла через оптический луч квантового генератора. При этом диапазон излучения может быть световым или инфракрасным.

- Газовая сварка – плавление обрабатываемой поверхности за счет сгорания газово-кислородной смеси.

Дуговая сварка и ее виды

На сегодняшний день наиболее важной для многих отраслей промышленности является электрическая дуговая сварка. Если подсчитать количество действующих установок, занятость среди специалистов, а также число продукции, то такой способ получения высококачественных швов лидирует по всему миру. Давайте рассмотрим основные способы дуговой сварки. На сегодняшний день их несколько.

Наиболее распространенной является автоматическая сварка. Суть ее заключается в том, что некоторые движения оператора автоматизируются. Например, подача электрода и его перемещение вдоль шва осуществляются без участия человека (в отличие от полуавтоматического режима). Такой подход хорош тем, что качество шва и производительность несколько увеличиваются, а травмоопасность понижается. Зачастую используется защитный газ, который нужен для предотвращения азотирования и окисления сварного соединения во время выполнения работ.

Существует еще и ручная сварка, которая заключается в том, что плавящиеся кромки соприкасаются и возбуждают электрическую дугу (при неплавящемся электроде). После того как присадочный материал нагревается и плавится, получается ванна, которая впоследствии и создает шов. Стоит обратить ваше внимание на то, что способы сварки электродом при помощи электрической дуги классифицируются по нескольким техническим признакам. Например, по типу используемых газов (активные и инертные), по степени механизации (ручная, автоматическая и т.п.) и по другим признакам.

Существует еще и ручная сварка, которая заключается в том, что плавящиеся кромки соприкасаются и возбуждают электрическую дугу (при неплавящемся электроде). После того как присадочный материал нагревается и плавится, получается ванна, которая впоследствии и создает шов. Стоит обратить ваше внимание на то, что способы сварки электродом при помощи электрической дуги классифицируются по нескольким техническим признакам. Например, по типу используемых газов (активные и инертные), по степени механизации (ручная, автоматическая и т.п.) и по другим признакам.

Более подробно о ручной дуговой сварке

Мы уже рассмотрели в общих чертах принцип получения сварного соединения в ручном режиме. Давайте разберемся в этом вопросе более подробно. На сегодняшний день существуют способы ручной дуговой сварки, каждый из которых уникален по-своему. Например, в процессе могут быть использованы различные электроды: плавящиеся и неплавящиеся. Если выбирается второй вид, то соединение шва осуществляется следующим образом: кромки прикладывают друг к другу, а графитовый или угольный электрод подносят к обрабатываемой поверхности и создают дугу. В результате образуется ванночка, которая через некоторое время затвердевает и образует сварной шов. Данный метод наиболее актуален для работы с цветными металлами и их сплавами, а также используется для наплавки.

Еще один способ заключается в использовании плавящегося электрода со специальной обмазкой. Такой метод можно назвать классическим, если вести речь о ручной сварке, так как он наиболее распространен и используется довольно давно. Единственное отличие от вышеописанного способа заключается в том, что электрод плавится вместе с поверхностью. В итоге получается общая ванночка, которая застывает после удаления дуги и образует высококачественный сварной шов. Выбор способа сварки зависит от конкретной ситуации, материала, его состава и много другого.

Несколько важных моментов

Мы рассмотрели основные способы сварки. Их условно разделяют на три большие группы: холодная, горячая и газовая. Однако стоит заметить, что иногда используются особые способы получения шва. Нужно это тогда, когда речь идет о химически активных металлах и их сплавах. Кстати, такие материалы все чаще используются в строительстве для возведения ответственных узлов. В таких случаях работы выполняются при низком содержании кислорода и азота в воздухе, а источник должен быть с высокой температурой. Ярким примером является плазменная, а также лучевая сварка. Во втором случае источник луча похож на кинескоп и имеет напряжение порядка 30-100 кВ.

Куда сложнее и интереснее с точки зрения получения качественного соединения плазменная сварка. С ее сутью мы уже немного разобрались. В процессе есть такие ключевые особенности, как проводимость электрического тока плазмой. Газ, образующий плазму, помимо основной своей задачи еще и защищает шов от окислительных процессов и азотирования. Можно с уверенностью говорить, что это достойный внимания метод, однако есть и некоторые ограничения. К примеру, источник питания должен иметь напряжение более 120 В, да и установка весьма дорогостоящая и сложная.

Заключение

Вот мы и разобрались с тем, что такое сварка. Способы сварки есть различные. В большинстве случаев перед оператором стоит задача получить не только качественный, но и прочный шов, который будет выдерживать механические воздействия в течение длительного времени. Для этого существуют различные способы сварки электродом, например, плавящимся или нет. Кроме того, технология может отличаться в зависимости от техники мастера. Кому-то удобно выполнять работу левой сваркой, кому-то – правой.

Даже элементарные способы сварки арматуры должны выполняться по инструкции. Согласитесь, будет не очень приятно, если перегородка завалится только потому, что сварщик схалтурил и решил немного сэкономить.

На сегодняшний день все большее распространение получают сложные и дорогостоящие виды получения соединения. Обусловлено это некоторыми факторами. Во-первых, технический прогресс приводит к тому, что далеко не всегда можно использовать кузнечную сварку из-за хрупкости конструкции. Во-вторых, стараются получить высокое качество шва, который не разрушался бы при длительных динамических и вибрационных нагрузках. Этого добиться несложно, особенно если учитывать, что удары и вибрация – самые главные враги сварного соединения. Но современная сварка (способы сварки) постоянно совершенствуется, разрабатываются всё новые подходы к укреплению и получению прочных и качественных стыков.

fb.ru

Классификация способов сварки.

Государственный стандарт устанавливает классификацию сварки по физическим, техническим и технологическим признакам. Основные признаки и ступени классификации приведены в ГОСТ 19521-74. Для данного пособия существенна классификация, в первую очередь, по физическому признаку -форме энергии, используемой для образования сварного соединения. Для сварки используют три формы энергии: термическая, термомеханическая и механическая.

К термическому классу относят все виды дуговой, газовой, электрошлаковой, плазменной, электронно-лучевой, лазерной, индукционной, термитной, литейной и световой сварки. При этих способах сварки к месту сварки подводится только тепловая энергия.

К термомеханическому классу относят все виды контактной, диффузионной, высокочастотной и кузнечной сварки. При термомеханическом способе сварки к свариваемым деталям подводят тепловую энергию и механическое усилие. Температура нагрева ниже чем при термическом способе сварки.

К механическому классу относят холодную, ультразвуковую, магнитно-импульсную сварку и сварку трением и взрывом. При выполнении сварки механическим способом к месту сварки деталей не подводится со стороны тепловая энергия, сварка осуществляется только за счет подведения механического усилия. Часть механической энергии превращается в тепловую энергию.

Классификация по техническим признакам -это способ защиты металла в зоне сварки, непрерывность сварки и степень механизации сварки. Технологические признаки классификации ГОСТом 19521-74 установлены для каждого вида сварки отдельно и здесь не рассматриваются.

Достаточно совершенную систему классификации можно создать, если за основу классификации принять давление, тогда все существующие способы сварки можно разделить на две большие группы – сварка давлением и сварка плавлением.

В свою очередь виды сварки подразделяются по способу защиты расплавленного металла, по степени механизации, применении плавящегося или неплавящегося электрода.

По способу защиты металла в зоне сварки различают виды сварки: в воздухе, вакууме, защитном газе, под флюсом, по флюсу, комбинированную защиту.

По типу защитного газа имеются виды сварки: в активных газах (углекислый газ, азот, водород, водяной пар, смесь активных газов), инертных газах (аргон, гелий, смесь аргона и гелия), в смесях инертных и активных газов.

По степени механизации процессов сварки различают: ручную, механизированную, автоматическую и автоматизированную сварку.

По виду электрода различают сварку плавящимся и неплавящимся электродом. При сварке плавящимся электродом металл шва образуется за счет плавления основного и электродного металлов. При сварке неплавящимся электродом для образования металла шва используют присадочный металл.

Наиболее распространенной в промышленных применениях является, конечно, дуговая сварка.

Похожие статьи:

poznayka.org

2 Классификация основных способов сварки

Огромное количество существующих способов сварки можно упрощенно классифицировать следующим образом:

СВАРКА

ПЛАВЛЕНИЕМ ДАВЛЕНИЕМ

Сварка плавлением

ЛАЗЕРНАЯ ЭЛУ ГАЗОВАЯ ЭЛЕКТРО- ИМПУЛЬСНО-

ШЛАКОВАЯ ДУГОВАЯ

ПЛАЗМЕННАЯ ЭЛЕКТРОДУГОВАЯ

ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

В ЗАЩИТНЫХ ГАЗАХ

РУЧНАЯ АВТОМАТИЧЕСКАЯ МЕХАНИЗИРОВАННАЯ

РУЧНАЯ МЕХАНИЗИРОВАННАЯ АВТОМАТИЧЕСКАЯ

ЭЛЕКТРОДОМ

.

ПОД ФЛЮСОМ ОТКРЫТОЙ В ЗАЩИТНЫХ ПОД ФЛЮСОМ В ЗАЩИТНЫХ

ДУГОЙ ГАЗАХ ГАЗАХ

ПЛАВЛЕННЫМ В АРГОНЕ, В АЗОТЕ В УГЛЕКИСЛОМ

ГЕЛИИИ ГАЗЕ

КЕРАМИЧЕСКИМ

ПОРОШКОВОЙ ГОЛОЙ ЛЕГИРОВАН- ПЛАВЛЕННЫМ

ПРОВОЛОКОЙ НОЙ ПРОВОЛОКОЙ

КЕРАМИЧЕСКИМ

В АРГОНЕ, В УГЛЕКИСЛОМ ГАЗЕ

ГЕЛИИ

СВАРКА ДАВЛЕНИЕМ

КОНТАКТНАЯ УЛЬТРАЗВУКОВАЯ ТРЕНИЕМ ХОЛОДНАЯ

ДИФФУЗИОННАЯ ВЗРЫВОМ

ТОЧЕЧНАЯ ШОВНАЯ СТЫКОВАЯ РЕЛЬЕФНАЯ КОНДЕНСАТОРНАЯ

ОДНОТОЧЕЧНАЯ МНОГОТОЧЕЧНАЯ ОПЛАВЛЕНИЕМ СОПРОТИВЛЕНИЕМ

Определение метода сварки по ГОСТ 2601-84.

Сварка – процесс получения неразъемных соединений посредством установления меж

межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

При сварке плавлением расплавленный вследствие местного нагрева металл обеспечивает соприкосновение и прилипание (адгезию) его молекул и поверхностных слоев твердого тела. При затвердевании расплавленного металла слабые адгезионные связи заменяются прочными химическими. Вводимая при сварке плавлением тепловая энергия должна обеспечивать расплавление основного металла и присадочного материала, оплавление стыков, нагрев кромок. При этом происходит усиленная диффузия компанентов в жидком и твердом состоянии и их взаимное растворение. Сварка плавлением происходит без приложения давления путем спонтанного слияния объемов жидкого металла и достаточно быстро. Быстрота процесса в случае сварки однородных металлов не опасна, зато при сварке разнородных металлов с ограниченной взаимной растворимостью и разными объемными расширениями бывает трудно и даже невозможно получить качественное, надежное соединение.

По виду электрода сварка плавлением делится на сварку плавящимся электродом, который в жидком виде заполняет разделку, и сварку неплавящимся электродом, где разделку заполняет жидкая присадка (проволока, вводимая в сварочную ванну и электрически не связанная с дугой). В соединениях без присадки сварной шов получается за счет расплавления кромок основного металла.

Международные термины для обозначения основных методов сварки: TIG – неплавящимся электродом в инертных газах, MIG – плавящимся электродом в инертных газах, MAG – плавящимся электродом в активных газах, ММА. – ручная дуговая сварка.

По степени механизации — сварка может быть ручной, механизированной (в некоторых учебниках — полуавтоматической), автоматической. При автоматической – электрод (проволока) автоматически подается в зону сварки, а сварочная головка автоматически перемещается вдоль разделки (или при сварке кольцевых швов изделие вращается на манипуляторе).

При механизированной – горелку с автоматически подаваемой проволокой сварщик перемещает вручную.

При ручной – перемещения и проволоки, и горелки (электрододержателя) – ручное.

По способу защиты сварочной ванны от окисления сварка бывает ручным покрытым электродом, в среде защитных газов (в углекислом или аргоне), под слоем флюса (керамическим или плавленым), открытой дугой (например, порошковой проволокой, где флюс помещается внутри трубочки из присадочного материала, или голой легированной проволокой, где кремний и марганец из сварочной проволоки раскисляют окисленную сварочную ванну). Следует особо выделить сварку в вакууме, где окисление практически отсутствует, например, электронно-лучевая сварка (ЭЛС), в процессе которой тепло, выделяющееся при соударении ускоренных электронов со свариваемым металлом, используется для получения сварного соединения.

По времени горения дуги бывает сварка непрерывной дугой и импульсная сварка.

Импульсная сварка отличается тем, что сварочный ток протекает кратковременными импульсами. При этом между вольфрамовым электродом и изделием постоянно горит маломощная «дежурная дуга», ток которой не превышает 10…20% от тока импульса, он поддерживает дуговой промежуток в ионизированном состоянии, облегчая зажигание дуги. Импульсная сварка, кроме экономии электроэнергии, дает меньшую зону термического влияния и, соответственно, меньшее коробление изделия, поэтому рекомендуется для сварки тонкостенных конструкций.

При сварке давлением (в твердом состоянии) сближение атомов и очистка (активация) поверхностей достигается в результате совместной упругопластической деформации соединяемых материалов в контакте, часто с дополнительным нагревом. При сварке давлением происходит два процесса: схватывание – объединение кристаллических решеток (бездиффузионный процесс) и спекание – диффузия поверхностных слоев соединяемых элементов, причем, схватывание – первичный процесс, а диффузия и рекристаллизация (если они вообще происходят), вторичные. Исключение составляет диффузионная сварка, основанная на процессе спекания.

Следует отметить, что сложившийся с годами термин «сварка давлением» не совсем точен, так как давление в этом процессе – не единственное внешнее воздействие. Однако он общеупотребителен. Давление необходимо всегда, когда при сварке отсутствует ванна расплавленного металла, и сближение атомов достигается вследствие упругопластической деформации, а после нее в некоторых видах сварки дается импульс тока.

Контактная сварка – вид сварки давлением, при котором сварное соединение происходит в контакте между двумя деталями с приложением давления. Сварка в отдельных точках внахлестку – точечная.

Если точки перекрывают друг друга, образуя, сплошной шов, — шовная сварка.

Сварка в местах предварительно выполненных выступах (рельефах) – рельефная.

Сварка встык по торцам 2-х деталей (чаще всего прутков) – стыковая.

Если точечная сварка происходит одновременно в нескольких точках — сварка называется многоточечной.

Процесс контактной стыковой сварки сопротивлением происходит без расплавления кромок: точно обработанные кромки свариваются в размягченном состоянии под действием усилия и сварочного тока. Этот способ не получил большого распространения. При сварке оплавлением создается ряд коротких замыканий для разогрева кромок, затем происходит оплавление, сжатие и осадка, расплавленный металл выдавливается вместе со шлаком, образуется прочное соединение.

Ультразвуковая сварка применяется для сварки тонколистовых вязких металлов. Под действием ультразвуковых колебаний в стыке деталей возникают силы трения, повышающие температуру. Механическое усилие, прилагаемое к деталям, увеличивает силы сцепления, образуя сварное соединение, прочность которого выше, чем при контактной сварке.

При сварке трением два стержня в стыке нагреваются до сварочных температур в результате трения (один стержень устанавливается неподвижно, второй – вращается с заданной скоростью). Способ достаточно простой и не требует много энергии.

Холодной сваркой свариваются высокопластичные металлы, часто разнородные, которые не свариваются другими методами (например, медь + алюминий). Происходит без нагрева деталей, только за счет совместной пластической деформации, создаваемой гидравлическими или механическими прессами.

Диффузионная сварка происходит в твердом состоянии благодаря диффузии материалов в течение определенного времени под давлением и воздействием теплоты. Свариваются материалы с сильно отличающимися температурами плавления (например, медь + ковар, алюминий + медь).

Сварка взрывом происходит в твердом состоянии, энергия для получения сблихения тел и сварки в данном случае выделяется в результате взрыва.

Конденсаторная сварка (сварка аккумулированной энергией) — процесс, при котором неразъемное соединение осуществляется под давлением за счет тепла от прохождения сварочного тока, возникающего от заранее накопленной энергии в конденсаторе.

studfiles.net

Классификация способов сварки: характеристики

Любой металл можно соединять самыми разнообразными методами. Конечно, самым популярным способом считается сварка. Она позволяет практически из голых заготовок создавать неповторимые конструкции, которые затем служат долгие годы. Классификация способов сварки металлов может быть рассмотрена с самых разнообразных точек зрения.

У любого умельца дома должен быть сварочный аппарат, который служит для соединения деталей различного происхождения.

Немного общей информации

В настоящее время для создания отличного сварного соединения необходимо использовать 1 из 2-х методов — это работа под давлением и связанная с плавлением. Оба эти вида достаточно широко распространены в современном мире.

Сварка плавлением включает в себя электродуговую сварку, лазерную, ванную, электрошлаковую, плазменную и импульсно-дуговую. 2-ая группа является более специфической. Сюда относится сварка контактная, газопрессовая, ультразвуковая, дисперсионная и другие подобные виды. Разумеется, здесь речь пойдет о кратком описании всех типов, которые были упомянуты выше. Начать стоит с самого популярного способа сварки, а именно со сварки плавлением.

Основные виды сварки плавлением

Схема электродуговой сварки.

Классификация способов сварки данной группы выделяет множество различных ее видов и типов. Одним из самых популярных считается электродуговая сварка. Она характеризуется тем, что создается электрическая дуга, которая и плавит металл. Данный метод сварки уже достаточно давно используется для создания конструкций из металла. Здесь можно выделить 3 подвида данного метода, а именно автоматическую, полуавтоматическую и ручную сварку.

Часто можно на стройке наблюдать человека, который стоит со сварочным аппаратом. Чаще всего в его руках именно тот инструмент, который осуществляет электродуговую сварку. Это сегодня самый распространенный метод. Для работы требуется спецодежда. Здесь не обойтись без специальных рукавиц, защищающих кожу от попадания раскаленного металла.

Разумеется, глаза тоже нужно защищать. Для этого используются специальные маски. Сварочные аппараты для электродуговой сварки могут выпускаться самых разных видов и комплектаций. Они в обязательном порядке имеют возможность регулирования этой самой дуги. Чаще всего сварка осуществляется под большим током. Здесь чаще всего применяется ручной регулятор тока, который всегда позволит подобрать дугу оптимальных параметров для того или иного металла.

Импульсно-дуговая сварка характеризуется тем, что ток подается не сплошным потоком, а определенными импульсами в течение какого-то промежутка времени. Сварочные аппараты данного типа чаще всего стоят дороже, чем те, которые используются для электродуговой сварки. Они имеют импульсный источник питания в своем составе, который намного сложнее, чем обычный преобразователь, имеющий внутри трансформатор.

Схема лазерной пайки и сварки.

Лазерная сварка чаще всего используется только в специализированных лабораториях или на крупных промышленных предприятиях. Здесь соединение металлов осуществляется за счет использования фотоэлектронной энергии. Этот пучок подается с помощью специальных устройств, которые носят название лазеры. Они стоят достаточно дорого, поэтому в частных условиях не применяются. На самом деле этот метод считается сегодня одним из самых эффективных и прогрессивных.

Электрошлаковая сварка чаще всего присутствует на крупных предприятиях. Здесь подразумевается, что соединение происходит за счет расплавления основного и вспомогательного материала.

Плазменная сварка используется крайне редко. Оборудование стоит достаточно дорого, поэтому она может применяться только в условиях крупных предприятий. Здесь речь идет о пучке плазмы, которая воздействует струей на основной металл и вспомогательный. Эта струя может разогреваться до 30000°С.

Электроннолучевая сварка в вакууме осуществляется только при создании разреженного воздушного пространства. Нагрев металла осуществляется специальным потоком электронов, который подаются в вакуум с помощью специальной установки.

Термитная сварка достаточно уникальна в своем роде.

Схема термитной сварки.

Она тоже относится к классу плавления. Здесь о процессе стоит поговорить более подробно. Для начала место соединения формуется огнеупорным материалом. Здесь над ним необходимо установить емкость со смесью алюминия и окиси железа. В результате горения этой смеси образуется окись железа, что приводит к появлению жидкого металла. Когда процесс завершается, то стоит подождать некоторое время, пока металл не застынет. В результате получается весьма качественное соединение.

Газовая сварка осуществляется в специальных печах. Здесь производится нагрев основного и присадочного металла. В результате образуется весьма качественное сварное соединение. В этих печах температура может достигать 3200°С. Этого зачастую вполне достаточно, чтобы заставить оба материала плавиться.

Подводя итог всему вышесказанному, можно отметить тот факт, что сварка плавлением позволяет соединять металлы, расплавляя их тем или иным методом.

Сварка давлением: характеристики

Схема газопрессовой сварки: 1 — неподвижный захват, 2 — многопламенная горелка, 3 — подвижный захват, 4 — изделие, 5 — пневматический цилиндр.

Контактная сварка используется людьми достаточно часто. Здесь можно говорить о ее точечном, роликовом или стыковом варианте. Сам процесс достаточно прост. У подобного сварочного аппарата чаще всего имеется 2 контакта. При соединении их через металл, тот начинает нагреваться за счет протекающего электрического тока. В результате образуется достаточно прочное соединение. Разумеется, оба контакта через металл в обязательном порядке необходимо прижимать друг к другу, чтобы добиться максимального эффекта.

Газопрессовая сварка очень похожа на ту, которая была описана выше. Здесь тоже соединяются между собой 2 конца. Однако никакой ток через них при этом не протекает. Здесь следует говорить исключительно об использовании горелок. Кстати, метод более экономичный, но используется немного реже, чем первый.

Многие и не слышали о том, что такое ультразвуковая сварка. На самом деле она достаточно широко распространена среди профессионалов. Здесь за счет звуковой волны происходит образование механических колебаний высокой частоты. При этом взаимодействии возникает расплавление металла, то есть нагрев его до пластичного состояния. Он не расплавляется целиком, поэтому может не соединиться со своим собратом, однако, если приложить к этим взаимодействующим веществам дополнительное усилие сжатия, то можно их соединить.

Схема ультразвуковой сварки.

Диффузионная сварка является весьма оригинальным видом, который получил широкое распространение. Она позволяет соединяться 2-м материалам за счет эффекта диффузии, который возникает при их сильном сжатии, то есть прижиме друг к другу.

Сварка трением отличается от других методов тем, что нагрев здесь происходит естественным образом. Температура материалов увеличивается за счет трения их друг о друга. В результате контакта и сжатия формируется достаточно мощное усилие, которое помогает производить сварку.

Так называемая холодная сварка тоже имеет право на существование. Некоторые металлы создают достаточно прочные соединения при высоком давлении. Оно в них вызывает пластическую деформацию.

Индукционная сварка характеризуется тем, что металлы нагреваются до определенной температуры за счет тока высокой частоты, который через них пропускается. Разумеется, так как речь идет о давлении, то материалы затем обязательно нужно сжать.

Настоящее и будущее сварки

Технология ручной дуговой сварки.

Все те из способов сварки, которые были перечислены выше, чаще всего применяются в промышленности или строительстве. Если говорить об этих отраслях более подробно, то в них используются металлы разные металлы. К примеру, в строительстве в основном применяется металлопрокат и различные сплавы металлов. Сегодня здесь в основном используются низкоуглеродистые стали, но они доживают свой век. Возможно, уже совсем скоро им на смену придут низколегированные и высокопрочные стали. Об этом свидетельствует статистика и то, что происходит на рынке в последние годы.

Конечно, самым передовым и прогрессивным способом получения неразъемных соединений в промышленности и строительстве остается сварка. Этот процесс считается наиболее практичным и экономически выгодным. Объемы этого вида соединения металлов растут с каждым днем все выше и выше. Многие ведущие специалисты утверждают, что с ростом механизации и автоматизации сварки будет увеличиваться и ее эффективность. Об этом скажут последние разработки, связанные с изучением ее использования.

Схема точечной сварки.

При проведении строительных и монтажных работ основными остаются электродуговые способы сварки. Непрерывным в этом случае остается только повышение степени механизации сварочных процессов. Ежегодно на рынке появляется все больше самых различных видов электродов. Они становятся более производительными, могут иметь самую разнообразную форму и толщину. Это позволяет эффективно внедрять электродуговую сварку во все отрасли народного хозяйства и промышленности. Не стоит забывать и о том, что современные электроды становятся все менее вредными. Это достигается за счет использования только передовых экологических требований при их выпуске и распространении. Сегодня некоторые модели абсолютно безопасны для человека, производящего с их помощью работы.

В настоящее время становится все более понятно, что именно обыкновенная электродуговая сварка является наиболее эффективным способом получения неразъемных соединений за счет использования электродов в среде углекислого газа. Уровень механизации сварочных работ в данном случае заметно возрастает. Не только электрод может использоваться при электродуговой сварке. Здесь можно говорить и о порошковых проволоках. В настоящее время и их стало выпускаться все больше. Современные технологии приводят к тому, что подобные приспособления стали использоваться непосредственно на строительных площадках.

Не только электродуговая сварка сегодня развивается огромными шагами. Это можно и сказать о других способах. К примеру, контактная сварка в последнее время достаточно часто используется при сборке различных деталей и узлов тех или иных агрегатов.

Классификация видов сварки.

Сегодня применяются огромные значения тока, который пропускается между контактами в момент их соединения через металл. Это приводит к повышению эффективности всего соединения в целом. Оборудование для проведения работ такого рода становится все более совершенным и прогрессивным. Если еще совсем недавно плазменно-дуговая сварка производилась исключительно в специализированных лабораториях, то уже сегодня она выходит на новые просторы. Ее активно внедряют на некоторых крупных металлургических предприятиях.

Дополнительные параметры

Однако не только сами процедуры сварки постепенно прогрессируют. Если сравнивать соединения прошлых лет и современные их виды, то можно обнаружить, что они стали намного более качественными. Это связано не только с механизацией и автоматизацией данного процесса. Стоит также говорить и о постепенном развитии методов контроля соединений данного типа. Сегодня внедряются все более совершенные технологии, которые позволяют вовремя производить контроль швов и препятствовать попаданию брака и его образованию на различных этапах проведения работ.

Термическая обработка сварных соединений продолжает идти в ногу со временем. Она позволяет доводить до ума даже самые застойные проекты и методы сварки. Это отличный вариант увеличения продолжительности срока службы металлических конструкций, которые были получены данным методом соединения.

Таким образом, можно считать, что с развитием сварочной техники, возникает все больше самых разнообразных видов сварки. Сегодня именно этот вид соединения считается наиболее успешным и передовым. Это отличное решение, которое является альтернативой практически любому другому методу соединения конструктивных металлических элементов.

moyasvarka.ru

1. Классификация способов сварки. Классификация способов сварки

Похожие главы из других работ:

Изготовление секции обечайки с ребрами с разбивкой на узлы

10. Выбор способов сварки и сварочных материалов

Выбор способов сварки и сварочных материалов зависит от многих факторов, основные из которых следующие: — химического состава металла или сплава и их тепло-физических свойств, определяющих технологическую свариваемость…

Изделия из пластмасс и их изготовление

3.1 Классификация способов переработки

пластмасса переработка формование деталь Основные способы переработки пластмасс в приборостроении. Основными операциями технологического процесса являются: подготовка материала, дозирование исходного материала…

Нанесение полимерных покрытий. Классификация методов

4. Классификация способов нанесения покрытий

Все способы нанесения полимерных покрытий можно разделить на три группы. I — группа — способы нанесения, осуществляемые путем напыления порошка на изделия…

Разработка технологии сборки и сварки пояса

1.3 Выбор способов сварки

Различают более 150 видов сварочных процессов. ГОСТ 19521—74 сварочные процессы классифицирует по основным физическим, техническим и технологическим признакам. Основа классификации по физическим признакам — вид энергии…

Сварочные материалы и оборудование

4.2 Общие требования к сварке. Выбор способов сварки

Для сварки секции переборки основным видом сварки является полуавтоматическая сварка в СО2, сварка выполняется проволокой Ш 1,2мм. Преимущество сварки в углекислоте перед сваркой под флюсом состоит в том…

Совершенствование технологии сварки корпуса механизма компенсации морской буровой установки

2. Анализ возможных способов сварки изделия

Рассмотренная выше технология сборки и сварки имеет ряд недостатков: 1) Много переворотов с использованием крана, кран не всегда бывает доступным в нужный момент, в итоге потеря времени на ожидание крана…

Технологические основы сварки плавлением

2. Характеристики способов сварки

Согласно заданию листовую конструкцию необходимо сварить двумя способами сварки: а) ручной дуговой сваркой; б) сваркой в среде защитных газов плавящимся электродом…

Технологический процесс изготовления ригеля сварного

1.5 Обоснование выбора способов сварки плавлением

При изготовлении ригеля сварного возможно использование следующих видов дуговой сварки: (РДС) ручная дуговая сварка покрытыми электродами; механизированная сварка в защитном газе. Данная конструкция имеет протяжённые тавровые…

Технологический процесс сборки и сварки корпуса выдвижного подхвата

2.2 Выбор и обоснование способов сварки

При сборке конструкции, для постановки прихваток выбираю ручную дуговую сварку, так как этот способ сварки маневренный и универсальный. Сущность способа заключается в действии тепла дуги на плавление электродного и основного металла…

Технологический процесс сборки и сварки секции палубы первого яруса в районе 200…220шп с экономическим обоснованием

2.2 Выбор и обоснование способов сварки

Для постановки прихваток при сборке конструкции, выбираю ручную дуговую сварку, так как для данного вида работ применение этого способа считаю наиболее целесообразным. Сущность данного процесса заключается в том…

Технология производства бесшовных труб

2. Сущность основных способов сварки плавлением и область их рационального применения

1. Электрическая дуговая сварка наиболее широко используется при изготовлении всевозможных сварных конструкций. В зависимости от материала сварной конструкции, ее габаритов…

Технология производства бесшовных труб

3. Сущность основных способов сварки давлением

1. Холодная сварка пластичных металлов. Как указывалось выше, для получения в сварном соединении таких же энергетических связей…

Технология производства биметаллов

2. Классификация способов изготовления биметаллов

Рисунок 2.1 — Классификация способов изготовления биметаллов Все спосбы изготовления биметаллов делятся на сварочные процессы (сварку и наплавку), литейное производство, к которому относятся литейное плакирование…

Технология сварочного производства

1. Физическая сущность сварки. Классификация видов сварки

Сваркой называется технологический процесс получения неразъемного соединения отдельных заготовок или узлов из твердых материалов за счет межатомных сил сцепления с применением нагрева их до жидкого или пластического состояния и с…

Усовершенствование технологического процесса сварки емкости пробкоуловителя

2.5 Выбор и обоснование способов сварки

При выборе способа сварки проводят экономическое сравнение. Для этого производят расчеты стоимости сварки одного погонного метра наплавленного металла по тем показателям, которые зависят от способа сварки…

prod.bobrodobro.ru