Контрольно измерительные машины, производители и производство КИМ

На Testing & Control будут представлены координатно-измерительные машины, благодаря которым решается множество метрологических задач. С их помощью можно оперативно измерить геометрические разрезы компонентов, независимо от сложности. Такое приобретение позволяет понизить временные ресурсы на налаживание станков ЧПУ, минимизировать численность брака и оптимизировать материальные затраты.

Получите электронный билет > |

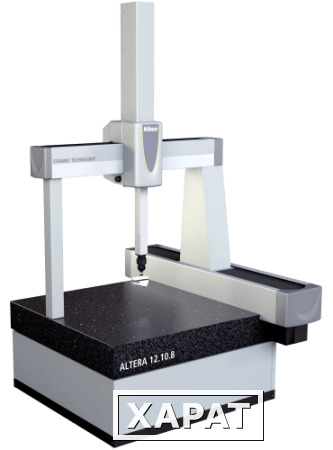

Контрольно измерительная машина

Контрольно-измерительная машина (КИМ) представляет собой механизм, который направлен на фиксирование геометрических сведений предметов. Запрограммированные манипуляции осуществляются за счет преобразователей, которые зафиксированы к вращательной оси конструкции. Датчики различаются по принципу функционала, виду и характеру расчетов.

Изделия обладают преобразователями со следующей схемой действия:

- электроконтактной;

- индукционной;

- оптической;

- ёмкостной;

- тензометрической.

- пьезометрической.

Выходные сигналы могут быть:

- аналоговыми;

- дискретными.

Способ замера контактный и бесконтактный, а тип: сканирующий или триггерный.

По своему составу разделяется на три разновидности:

- Консольная. Она может устанавливать и контролировать детали за счет простых действий. При эксплуатации степень жесткости и координатных перемещений будут меньше.

-

Портальная. В ней содержится портал с консолью, поэтому она характеризуется повышенной жесткостью наряду с большими координатными перемещениями.

Вместе с этим агрегат не теряет своего удобства: при загрузке портал отводится от изучаемых элементов.

Вместе с этим агрегат не теряет своего удобства: при загрузке портал отводится от изучаемых элементов. - Мостовая. В ней есть консоль, которая находится между передвижными колоннами и той, которая обладает наибольшей степенью жесткости и размером перемещения по оси. Так как в строении есть боковые колонны, наблюдается ограничение доступа к образцам и снижение диапазона промеров.

КИМ производство можно разделить на две категории. Компании занимаются изготовлением стационарных и мобильных устройств.

Неперемещаемые модели наделены достоинствами, заключаемыми в высокой точности, которую они обеспечивают во время измерений габаритов продукта. В большинстве случаев такие аппараты приобретают фирмы, которым необходим обмер резьбы, так как там делается упор на высокую верность в расчетах.

Мобильные агрегаты предпочитают организации, которые занимаются деятельностью, где не требуется предельная достоверность в проводимых расчетах, а также в том случае, если изучаемый продукт не помещается в помещение, где находится сама аппаратура.

Портативная техника выглядит как многоосевая «рука», у которой есть шесть степеней свободы. Характеризуется тремя подвижными сочленениями. Благодаря такому строению изделие смахивает на руку со сгибами в локтевой и запястной зоне. На каждом участке присутствует датчик поворота по осевому направлению.

Регистрируются точки и кривые в объемном пространстве кнопками. При их нажатии сигнал направляется на основной компьютер через контроллер. На технике предусмотрено расположение щупа различного образца. Точность данных составляет около 0,25-0,12 мм.

Контрольно-измерительная машина считается профессиональным аппаратом, благодаря которому определяются координаты поверхности продукта. Конструкция моделей состоит из следующих компонентов:

- Механической части, на которую монтируется тестируемое изделие. Она гарантирует передвижение объекта в отношении щуповой системы и наоборот.

-

Самого механизма ощупывания.

Он фиксирует координаты, где щуп соприкасается к точками.

Он фиксирует координаты, где щуп соприкасается к точками. - Измерительной части. Отвечает за измерение координат, которые получаются при передвижении стола, системы щупов. Замер производится на каждой оси.

- Приводной системы, которая управляет путем хода подвижных частей, наряду с системой щупов.

- Контроль обработки полученных при процедурах сведений.

Все элементы взаимодействуют между собой, за счет чего производственное оборудование функционирует по заданной схеме.

Преимущества:

- Наличие противоаварийной защиты.

- Каждая модель подвергается программированию. Также существует автоматизированный контроль работы агрегатов.

- Доступ к обратному проектированию.

- Механизмы способны эксплуатироваться в цехах.

-

Наличие SPC ПО, наряду с режимом температурной компенсации.

- Можно импортировать CAD-модели.

- Вся продукция соответствует стандарту, выдвигаемым DMIS.

Производство КИМ

На выставке будут присутствовать производители КИМ, продукция которых часто применяется для следующих целей:

- замеров габаритов, размеров, профилей, углов или ориентации составляющих;

- построения рельефных карт;

- оцифровки изображения;

- измерения сдвигов.

Сфера применения подобных приспособлений разнообразна. Они востребованы на заводах, работающих в авиационной, металлургической, машиностроительной промышленностях. Небольшие компании также пользуются такими решениями, отдавая предпочтение компактным вариантам с ручными типом управления.

Из-за точного управления можно осуществлять выпуск мелких компонентов, оснащенных правильной геометрией. Для технологического процесса сложного характера, контрольно-измерительные приборы машин способны помочь в качестве объединения сразу нескольких шагов в производственной части.

Мероприятия посетят следующие представители:

- MITUTOYO. Они готовы предоставить своей аудитории любые варианты приспособлений из измерительной области. В их каталогах располагаются не только традиционные механические инструменты, но и электронно-цифровые, благодаря которым можно производить сложные высокоточные обмеры, контролировать показатели, независимо от затруднительности выполнения задачи. Линейка этой торговой марки признана лучшей во всем мире.

- «КСЕНА». Существует в сегменте уже более 20 лет. Фирма сотрудничает с большинством российских предприятий.

- ООО «Машприборинторг — Волна». Владеет богатым опытом работы, который можно назвать уникальным. Торговая марка является известным импортером современного оборудования от мировых фирм-производителей.

← к списку

Присоединяйтесь к нашему списку подписчиков, чтобы получать последние новости выставки и специальные предложения.

Контрольно-измерительные машины (КИМ) – конструкция, типы, применение

Контрольно-измерительная машина (КИМ) – прибор, предназначенный для определения геометрических сведений об изделии либо предмете. Установки координатно-измерительного типа обеспечивают реализацию решения различных метрологических задач. Механизмы позволяет провести оперативные измерения геометрических показателей устройств различной сложности.

Измерительные манипуляции производятся в автоматическом режиме благодаря работе преобразователей, которые закреплены на вращательной оси агрегата. Используемые датчики отличаются по функциональным особенностям, типам и характеру осуществляемых расчетов. Приборы используются для быстрой отладки станков ЧПУ, а также позволяют свести к минимуму показатели производственного брака и оптимально использовать материальные ресурсы.

Навигация:

- Типы контрольно-измерительных машин

- Функциональные особенности КИМ

- Контрольно-измерительные машины – применение

Контрольно-измерительные машины – устройство

Машины контрольно-измерительного типа обеспечивают точное определение координат, которым соответствует поверхность изделия, и предусматривают следующие элементы:

- Механическое основание – область для размещения тестируемого образца, предусматривает возможность перемещения изделия к щуповому механизму;

- Щуповая система – обеспечивает фиксацию координат точек соприкосновения щупа и исследуемого материала;

- Опция измерений — определяют значения координат по всей оси движения щупа;

- Рабочий привод – осуществляет управление движением подвижных элементов конструкции;

- Система контроля обработки полученных данных.

Функциональность агрегата базируется на взаимодействии основных рабочих узлов между собой в рамках заданной рабочей схемы. Схема работы преобразователей устройств может быть:

- Индукционной и оптической;

- Электроконтактной и емкостной;

- Тензо- и пьезометрической.

Выходные сигналы могут предусматривать аналоговый либо дискретный тип взаимодействия. Замеры проводятся контактным либо бесконтактным методом по триггерному принципу либо с помощью сканирования. Управление агрегатами производится вручную либо в автоматическом режиме.

Типы контрольно-измерительных машин

Классификация машин контрольно-измерительного типа предусматривает следующие виды агрегатов:

- Консольный;

- Портальный;

- Мостовой.

Консольные установки характеризуются простотой функционирования и предусматривают небольшое количество координатных перемещений щупа. Устройства портального типа оснащены порталом с закрепленной консолью и отличаются высокой точностью полученных данных за счет большого числа координатных движений.

Модификации устройств включают модели со стационарным размещением и мобильные агрегаты. Стационарные установки предполагают высокую точность формируемых показателей исследуемого образца. Механизмы оптимально подходят для предприятий, которым требуется достоверность и верность осуществляемых расчетных операций.

Функциональные особенности КИМ

Координатно-измерительные машины предусматривают расширенный набор функций и характеризуются следующими преимуществами:

- Присутствие противоаварийной защиты;

- Система автоматики обеспечивает контроль работы установок;

- Поддерживается режим обратного проектирования;

- Устройства подходят для эксплуатации в помещениях цехов;

- Предусмотрена опция температурной компенсации;

- Возможность импорта моделей CAD;

- Соответствие стандартам DMIS.

В числе ключевых особенностей контрольно-измерительных агрегатов значатся следующие параметры:

- Повышенная компенсация вибраций – обеспечивает оптимальные условия для проведения высокоскоростного сканирования, что позволяет повысить производительность агрегата без потери точности измерений независимо от сложности чертежа;

- Оптимизация траектории движения датчика – базируется на автоматическом расчете минимальных расстояний между точками измерения и сокращает простои агрегата. Данная опция позволяет осуществлять плавные движения устройства за максимально короткий срок выполнения операции;

- Функция энергосбережения – активизируется в период простоя и предусматривает отключение питание установки в случае отсутствия рабочих операций. Опция позволяет поддерживать агрегат в режиме готовности;

- Экономичный расход воздушного потока – активизируется при отсутствии рабочих задач и предполагает режим сбережения электроэнергии за счет снижения параметров потребления;

- Контроль состояния окружающей атмосферы – фиксируется за счет системы датчиков, что позволяет выявить отклонения в окружающей среде, которые могут повлиять на точность проводимых измерений.

Контрольно-измерительные машины – применение

Область использования КИМ включает предприятия металлургической и машиностроительной сферы, отрасль авиационных разработок и автомобилестроения, а также электротехническую индустрию и сферу электроники. Установки подходят для эксплуатации, как на крупных промышленных производствах, так и применяются небольшими компаниями, оптимальным решением для которых выступают компактные модели с ручным вариантом управления. Устройства контрольно-измерительного назначения используются для:

- Измерения габаритных параметров изделий, их профилей, углов;

- Создания рельефных карт;

- Перевода изображения в цифровую форму;

- Определения показателей сдвигов.

Благодаря точности управления и осуществляемых измерений производится выпуск мелких изделий, характеризующихся четкой геометрией. Использование КИМ в сложных технологических процессах позволяет объединить различные этапы производства и поддерживать точность осуществления выполняемых процедур.

Наша компания и фирма-партнер ООО «МВиФ» специализируются на реализации контрольно-измерительных машин, а также осуществляют поставки и обеспечивают ввод в эксплуатацию различных моделей данного оборудования с учетом типовых размеров и параметров точности осуществляемых измерений.

Измерения компонентов момента инерции и координат центра масс

Методология проверки продукции с помощью глубокого обучения: обзор

. 2021 25 июля; 21 (15): 5039.

дои: 10.3390/s21155039.

Тэ-Хён Ким 1 , Хе-Рин Ким 1 , Ён-Джун Чо 2

Принадлежности

- 1 Группа обработки данных, Hyundai Mobis, Сеул 06141, Корея.

- 2 Факультет конвергенции искусственного интеллекта, Чоннамский национальный университет, Кванджу 61186, Корея.

- PMID: 34372276

- PMCID: PMC8346960

- DOI: 10.3390/с21155039

Бесплатная статья ЧВК

Тэ-Хюн Ким и др. Датчики (Базель). .

Бесплатная статья ЧВК

. 2021 25 июля; 21 (15): 5039.

дои: 10. 3390/s21155039.

3390/s21155039.

Авторы

Тэ-Хён Ким 1 , Хе-Рин Ким 1 , Ён-Джун Чо 2

Принадлежности

- 1 Группа обработки данных, Hyundai Mobis, Сеул 06141, Корея.

- 2 Факультет конвергенции искусственного интеллекта, Чоннамский национальный университет, Кванджу 61186, Корея.

- PMID: 34372276

- PMCID: PMC8346960

- DOI:

10.

3390/с21155039

3390/с21155039

Абстрактный

В этом исследовании мы представляем основу для проверки качества продукции, основанную на методах глубокого обучения. Во-первых, мы классифицируем несколько моделей глубокого обучения, которые можно применять к системам контроля продукции. Кроме того, мы подробно объясним шаги по созданию системы проверки на основе глубокого обучения. Во-вторых, мы рассматриваем схемы подключения, которые эффективно связывают модели глубокого обучения с системами проверки продукции. Наконец, мы предлагаем эффективный метод, который может поддерживать и улучшать систему контроля продукции в соответствии с целями улучшения существующих систем контроля продукции. Замечено, что предлагаемая система обладает хорошим обслуживанием системы и стабильностью благодаря предложенным методам. Все предлагаемые методы интегрированы в единую структуру, и мы предоставляем подробные пояснения по каждому предложенному методу. Чтобы проверить эффективность предложенной системы, мы сравниваем и анализируем производительность методов в различных тестовых сценариях. Мы ожидаем, что наше исследование предоставит полезные рекомендации читателям, желающим внедрить основанные на глубоком обучении системы для проверки продукции.

Чтобы проверить эффективность предложенной системы, мы сравниваем и анализируем производительность методов в различных тестовых сценариях. Мы ожидаем, что наше исследование предоставит полезные рекомендации читателям, желающим внедрить основанные на глубоком обучении системы для проверки продукции.

Ключевые слова: глубокое обучение; дефектоскопия; машинное зрение; осмотр товара; умный завод; умное производство.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Иерархия системы для автоматического продукта…

Рисунок 1

Иерархия системы для автоматической проверки продукции с помощью глубокого обучения и предлагаемых трех этапов…

фигура 1 Системная иерархия для автоматической проверки продукции с помощью глубокого обучения и предлагаемые три этапа для систем.

Рисунок 2

Обучение модели глубокого обучения и…

Рисунок 2

Обучение модели глубокого обучения и этапы применения для системы контроля продукции.

фигура 2Обучение модели глубокого обучения и этапы применения для системы контроля продукции.

Рисунок 3

Пример выбора области интереса: (…

Рисунок 3

Пример выбора области интереса: ( a ) необработанное изображение, где заштрихованная область…

Рисунок 3 Пример выбора ROI: ( a ) необработанное изображение, где заштрихованная область обозначает область фона, сплошная линия обозначает продукт, а красный прямоугольник обозначает ROI; ( b ) обрезанное изображение в соответствии с ROI.

Рисунок 4

Примеры исправных (ОК) и…

Рисунок 4

Примеры исправных (ОК) и дефектных (НГ) припаянных контактов. Синяя область в…

Рисунок 4Примеры исправных (ОК) и дефектных (НГ) припаянных контактов. Синяя область на виде сбоку показывает результат пайки. Дефекты появляются в общей части продукта.

Рисунок 5

Примеры частичных дефектов на…

Рисунок 5

Примеры частичных дефектов товара. ( a ) Вид сбоку: красный…

Рисунок 5 Примеры частичных дефектов товара. ( a ) Вид сбоку: область красного цвета обозначает область интереса. Система находит дефекты в ROI. ( b ) Вид сверху: красные прямоугольники обозначают обнаруженные дефекты: аномальное короткое замыкание и волосы.

( a ) Вид сбоку: область красного цвета обозначает область интереса. Система находит дефекты в ROI. ( b ) Вид сверху: красные прямоугольники обозначают обнаруженные дефекты: аномальное короткое замыкание и волосы.

Рисунок 6

Блок-схема системы для улучшения…

Рисунок 6

Блок-схема системы для улучшения существующей системы на основе глубокого обучения. В порядке…

Рисунок 6 Блок-схема системы для улучшения существующей системы на основе глубокого обучения. Для достижения частичных улучшений (цели 1 и 2) требуются целые процессы (синие стрелки и стрелки с красными точками) на блок-схеме. Для полной замены старой системы глубоким обучением (цель 3) требуется всего несколько процессов (синие стрелки).

Рисунок 7

Снимки склеивания цилиндров с помощью Gradcam.…

Рисунок 7

Снимки склеивания цилиндров с помощью Grad-cam. Теплый цвет указывает на высокую важность.

Рисунок 7Снимки склеивания цилиндров с помощью Grad-cam. Теплый цвет указывает на высокую важность.

Рисунок 8

Программа пользовательского интерфейса для проверки…

Рисунок 8

Программа пользовательского интерфейса для проверки ненадежных тестовых образцов.

Рисунок 8 Программа пользовательского интерфейса для проверки ненадежных тестовых образцов.

Рисунок 9

Точность модели согласно обновлению…

Рисунок 9

Точность модели по тикам обновления.

Рисунок 9Точность модели согласно тикам обновления.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Эффективный алгоритм YOLO с механизмом внимания для визуального контроля дефектов, развернутый на ПЛИС.

Ю Л, Чжу Дж, Чжао Ц, Ван З. Ю Л и др. Микромашины (Базель). 2022 30 июня; 13 (7): 1058. дои: 10.3390/ми13071058. Микромашины (Базель). 2022. PMID: 35888875 Бесплатная статья ЧВК.

Реализация алгоритмов семейства YOLO для классификации качества продукции для металлизации акрилонитрил-бутадиен-стирола.

Чен Ю.В., Шиу Дж.М. Чен Ю.В. и соавт. Int J Adv Manuf Technol. 2022;119(11-12):8257-8269. doi: 10.1007/s00170-022-08676-5. Epub 2022 29 января. Int J Adv Manuf Technol. 2022. PMID: 35125604 Бесплатная статья ЧВК.

Метод быстрой семантической сегментации для проверки машинного зрения на основе нейронной сети с меньшим количеством параметров.

Хуан Дж., Гуйсюн Л., Хе Б. Хуан Дж. и др. ПЛОС Один. 2021 10 февраля; 16 (2): e0246093. doi: 10.1371/journal.pone.0246093. Электронная коллекция 2021. ПЛОС Один. 2021. PMID: 33566844 Бесплатная статья ЧВК.

Анализ возможностей дефектоскопии шин на основе неконтролируемого обучения и глубокого обучения.

Курич И., Кларак Й., Сага М., Цисар М., Хайдучик А., Вечек Д. Курич И. и др. Датчики (Базель). 2021 25 октября; 21 (21): 7073. дои: 10.3390/s21217073. Датчики (Базель). 2021. PMID: 34770379 Бесплатная статья ЧВК.

Новый метод проверки трехмерных шаровых шарниров с использованием двухмерной сверточной нейронной сети с пространственным и канальным вниманием.

Мустафаев Б., Турсунов А., Ким С., Ким Е. Мустафаев Б. и соавт. Датчики (Базель). 2022 31 мая; 22 (11): 4192. дои: 10.3390/s22114192. Датчики (Базель). 2022. PMID: 35684808 Бесплатная статья ЧВК.

Посмотреть все похожие статьи

Цитируется

Искусственный интеллект для умного производства: методы и приложения.

Тран КП. Тран КП. Датчики (Базель). 2021 19 августа; 21 (16): 5584. дои: 10.3390/s21165584. Датчики (Базель). 2021. PMID: 34451024 Бесплатная статья ЧВК.

использованная литература

- Путера С.И., Ибрагим З. Обнаружение дефектов печатных плат с использованием математической морфологии и средств обработки изображений MATLAB; Материалы 2-й Международной конференции по образовательным технологиям и компьютерам 2010 г .; Шанхай, Китай. 22–24 июня 2010 г.

- Дэйв Н., Тамбаде В., Пандхаре Б., Саурав С. Обнаружение дефектов печатных плат с использованием обработки изображений и встроенной системы. Междунар. Рез. Дж. Инж. Технол. (ИРДЖЕТ) 2016;3:1897–1901.

- Wei P.

, Liu C., Liu M., Gao Y., Liu H. Метод эталонного сравнения на основе CNN для классификации оголенных дефектов печатной платы. Дж. Инж. 2018; 2018: 1528–1533. дои: 10.1049/Джо.2018.8271.

—

DOI

, Liu C., Liu M., Gao Y., Liu H. Метод эталонного сравнения на основе CNN для классификации оголенных дефектов печатной платы. Дж. Инж. 2018; 2018: 1528–1533. дои: 10.1049/Джо.2018.8271.

—

DOI

- Wei P.

- Цзин Дж., Донг А., Ли П., Чжан К. Классификация дефектов ткани, окрашенной в пряже, на основе сверточной нейронной сети. Опц. англ. 2017;56:093104. дои: 10.1117/1.OE.56.9.093104. — DOI

- Ли Дж., Су З., Гэн Дж., Инь Ю. Обнаружение дефектов поверхности стальной полосы в режиме реального времени на основе усовершенствованной сети обнаружения йоло.

МФБ-PapersOnLine. 2018;51:76–81. doi: 10.1016/j.ifacol.2018.09.412.

—

DOI

МФБ-PapersOnLine. 2018;51:76–81. doi: 10.1016/j.ifacol.2018.09.412.

—

DOI

- Ли Дж., Су З., Гэн Дж., Инь Ю. Обнаружение дефектов поверхности стальной полосы в режиме реального времени на основе усовершенствованной сети обнаружения йоло.

термины MeSH

Грантовая поддержка

- 2017-0-00162/Правительство Кореи (MSIT)

Усовершенствованная система досмотра реакторов с подводными мобильными роботами

RISYS: Усовершенствованная система досмотра реакторов с подводными мобильными роботами| · Главная · Содержание · Ядерная | Джэ Хи Ким, Джэ Чхоль Ли Корейский научно-исследовательский институт атомной энергии, Duckjindong 150, Yousung, Taejon, Корея 82-42-868-2085 Электронная почта: jaehkim@kaeri.  re.kr, http://www.kaeri.re.kr/aina/ re.kr, http://www.kaeri.re.kr/aina/ Джэ Ёл Ким Университет Чосон, СеоСокдон 375, Донгу, Кванджу, Корея 82-62-230-703. Контакт |

Реферат:

Разработана подводная мобильная роботизированная система для ультразвукового контроля сварных швов корпуса реактора, позволяющая сократить время и график контроля при обязательных проверках по нормам. Вместо обычной инспекционной машины с большой конструкцией подводный мобильный робот с манипулятором большой досягаемости проверяет все сварные швы корпуса реактора. Система в основном состоит из подводного мобильного робота, блока лазерного позиционирования и главной станции управления. Подводный мобильный робот управляется лазерным позиционером с точным разрешением 0,01 градуса. Мобильный робот перемещается по стенке корпуса реактора четырьмя магнитными колесами. Система была интегрирована с главной станцией управления, и на макете корпуса реактора была проведена серия экспериментов. Система также была испытана в корпусе реактора 4-го энергоблока Ульчина в Корее 19 января.98. После многих улучшений в конструкции и разработке системы первое обследование корпуса реактора RISYS запланировано на ноябрь 2001 года. Когда система будет практически использоваться, она значительно сократит процесс критического пути. В этом документе описывается наша недавно разработанная роботизированная система контроля, включая ее конструкцию и экспериментальные результаты.

Система также была испытана в корпусе реактора 4-го энергоблока Ульчина в Корее 19 января.98. После многих улучшений в конструкции и разработке системы первое обследование корпуса реактора RISYS запланировано на ноябрь 2001 года. Когда система будет практически использоваться, она значительно сократит процесс критического пути. В этом документе описывается наша недавно разработанная роботизированная система контроля, включая ее конструкцию и экспериментальные результаты.

В последнее время мобильные роботизированные технологии стали применяться в промышленности, особенно в области инспекции предприятий. На атомных электростанциях корпус реактора является одним из наиболее важных элементов оборудования с точки зрения его функции и безопасности. Сосуды обычно изготавливаются путем сварки больших катаных листов, кованых профилей или сопловых труб.

Чтобы гарантировать целостность сосуда, эти сварные швы должны периодически проверяться с использованием таких датчиков, как ультразвуковые преобразователи или визуальные камеры. Такие инспекции обычно проводятся под водой, чтобы свести к минимуму воздействие на радиоактивно загрязненные стенки сосуда, и выполняются с использованием обычной инспекционной машины с большой прочной конструкционной колонной. Эта машина, однако, настолько огромна и тяжела, что ее техническое обслуживание и обращение с ней чрезвычайно сложны, требуя больших усилий для транспортировки системы на площадку, а также постоянного использования полярного крана для перемещения манипулятора в здание, а затем на судно. Установка этой машины требует большого объема площади для подготовки работ и выполнения нескольких смен.

Такие инспекции обычно проводятся под водой, чтобы свести к минимуму воздействие на радиоактивно загрязненные стенки сосуда, и выполняются с использованием обычной инспекционной машины с большой прочной конструкционной колонной. Эта машина, однако, настолько огромна и тяжела, что ее техническое обслуживание и обращение с ней чрезвычайно сложны, требуя больших усилий для транспортировки системы на площадку, а также постоянного использования полярного крана для перемещения манипулятора в здание, а затем на судно. Установка этой машины требует большого объема площади для подготовки работ и выполнения нескольких смен.

Для решения этих проблем мы разработали подводного мобильного робота, управляемого лазерной указкой, и провели серию экспериментов на макете корпуса реактора. Система значительно сократит процесс критического пути предэксплуатационного осмотра водо-водяных реакторов. При использовании этой компактной системы общее время проверки может быть значительно сокращено за счет одновременного развертывания на судне двух роботов.

В этой статье описывается схема роботизированной системы контроля, разработанной в нашей лаборатории, и обобщаются экспериментальные исследования и их результаты.

| Рис. 1: Конфигурация системы контроля реактора (RISYS). |

Как показано на рис. 1, корпус реактора с водой под давлением имеет цилиндрическую форму. Он имеет впускной и выпускной патрубки вокруг верхней оболочки. Он имеет много сварных швов, таких как кольцевой шов, сварной шов сопла с верхней оболочкой, сварной шов фланца с верхней оболочкой и так далее. При контроле сварных швов стенки корпуса головка реактора и внутрикорпусные устройства перемещаются в соседний канал, чтобы можно было эффективно провести инспекцию. Корпус реактора заполнен водой до верха канала для снижения радиационного воздействия при осмотре. Таким образом, инспекционная машина должна работать под водой.

Таким образом, инспекционная машина должна работать под водой.

Наша система инспекции реактора (RISYS) состоит из робота для инспекции реактора (RIROB), лазерной указки (LASPO), главного управляющего компьютера (MCS), системы сбора акустических данных (SODAS), системы оценки акустических данных (EVASOD) и т. д. .

Робот для осмотра реактора (RIROB)

RIROB — это мобильный робот подводного типа, вес которого в воздухе составляет около 40 кг, а в воде с помощью поплавков он становится равным нулю. Большая часть корпуса реактора PWR изготовлена из углеродистой стали и покрыта внутри аустенитной нержавеющей сталью. Для подъема на вертикальную стенку судна RIROB имеет четыре магнитных колеса. Магнитный материал колеса — неодим с 12,9Кгаусс остаточной индукции и 318 кДж/м 3 максимального энергетического произведения. Магнит в форме кольца имеет полюса N и S с каждой стороны магнита. Круглые пластины из чистой стали прикреплены к каждой стороне магнита, чтобы максимизировать силу притяжения к вертикальной стене. Гладкая резина одета вокруг магнита, чтобы предотвратить скольжение по вертикальной стене.

Гладкая резина одета вокруг магнита, чтобы предотвратить скольжение по вертикальной стене.

| Рис. 3: Основной дисплей главного управляющего компьютера. |

RIROB имеет четыре магнитных колеса: два самоустанавливающихся колеса, а два других приводятся в движение серводвигателями постоянного тока, так что робот может двигаться в любом направлении по вертикальной внутренней стенке корпуса реактора. Робот может управлять линейной скоростью и угловой скоростью по сумме и разности скоростей левого и правого ведущих колес. Как переднее, так и заднее самоустанавливающиеся колеса установлены на параллелограммных соединениях с пластиной корпуса робота, как показано на рис. 3. Это всегда делает корпус робота параллельным стене, даже если стена цилиндрическая.

Робот также имеет легкий и длинный манипулятор, а ультразвуковые датчики прикреплены к его концевому эффектору. Манипулятор имеет три степени свободы: перемещение, вращение и 4 последовательных перемещения, как показано на рис. 2. Манипулятор может достигать до 100 см, используя 4 последовательных звена перемещения. Кинематически спроектировать манипулятор с большим вылетом не так просто, потому что он должен быть легким и не громоздким, чтобы его можно было установить на небольшом мобильном роботе. Камера и лампа устанавливаются на роботе, и визуальное изображение с камеры передается на главный пост управления.

Манипулятор имеет три степени свободы: перемещение, вращение и 4 последовательных перемещения, как показано на рис. 2. Манипулятор может достигать до 100 см, используя 4 последовательных звена перемещения. Кинематически спроектировать манипулятор с большим вылетом не так просто, потому что он должен быть легким и не громоздким, чтобы его можно было установить на небольшом мобильном роботе. Камера и лампа устанавливаются на роботе, и визуальное изображение с камеры передается на главный пост управления.

| Рис. 2: Робот для осмотра реактора (RIROB). |

Робот оснащен инклинометром для измерения наклона мобильного робота и контроля положения робота. Датчик глубины также установлен на корпусе робота для измерения давления воды и расчета текущей вертикальной глубины робота. У робота есть позиционно-чувствительный датчик на его спине, а лазерный указатель наводит робота на следующую позицию, указывая на позицию с помощью лазерного луча.

Лазерный указатель (LAPOS)

Робот наводится лазерным целеуказателем (ЛАПОС), закрепленным в середине перекладины поперек верхнего фланца реактора. Лазерный указатель излучает лазерный луч в следующую позицию для движения робота. Робот с позиционно-чувствительным датчиком на спине определяет отклонение пятна лазерного луча от центра позиционно-чувствительного датчика и движется в соответствующем направлении, чтобы свести это отклонение к нулю. Лазерная указка представляет собой разновидность поворотно-наклонного устройства, на котором установлен диодный лазер. Устройство точно управляется микрошаговыми двигателями с разрешением менее 0,01 град/шаг. Лазерная указка переводит робота в следующую позицию, испуская лазерный луч. Лазерная указка закрыта пластиковым колпачком полусферической формы для предотвращения отклонения лазерного луча и проникновения воды.

Главный управляющий компьютер

Основной функцией управляющего компьютера является управление RIROB, лазерным целеуказателем и подсистемой сбора звуковых данных. Это станция управления на базе ПК с рабочим программным обеспечением и интерфейсами. Он имеет геометрическую информацию обо всех корпусах реакторов, работающих в Корее, так что проверки можно планировать и моделировать на графическом 3D-дисплее.

Это станция управления на базе ПК с рабочим программным обеспечением и интерфейсами. Он имеет геометрическую информацию обо всех корпусах реакторов, работающих в Корее, так что проверки можно планировать и моделировать на графическом 3D-дисплее.

Во время проверки основная система управления генерирует путь сканирования для перемещения RIROB. Одновременно графически отображается текущая поза робота, а также отображается изображение, снятое камерой робота. После осмотра отчеты об осмотре генерируются с использованием сохраненных данных. Система также может работать в ручном режиме при неисправности компьютерного управления.

Компьютерное программное обеспечение включает в себя другие удобные модули: модуль ввода спецификации реактора, модуль процедур проверки, выбор объекта проверки, автоматический поиск робота проверки, предыдущее моделирование движений робота, отображение состояния проверки, связь с RIROB, LASPO и SODAS, полностью автоматический осмотр и ручной осмотр, и так далее.

Система обработки звуковых данных

Другие системы, такие как подсистема сбора звуковых данных и подсистема оценки данных, также находятся в стадии разработки. Подсистема сбора данных управляет ультразвуковым датчиком, а также собирает, отображает и сохраняет данные отраженного сигнала.

Обычная инспекционная машина с огромным манипулятором может легко установить концевой зажим, оснащенный ультразвуковым датчиком, в желаемое положение сварки. Это связано с тем, что в основе машины лежит цилиндрическая система координат, и корпус реактора также имеет цилиндрическую форму. Однако система досмотра с использованием подводного мобильного робота, управляемого лазерной указкой, требует большого количества расчетов и геометрического анализа.

Управление лазерным наведением

Для точного контроля сварных швов робот должен двигаться точно в заданное положение, X d , Y d . Однако управление точными движениями робота — непростая задача, потому что положение и направление робота определяются суммой и разностью скоростей левого и правого колес, которые приводятся в движение двумя серводвигателями постоянного тока соответственно. Входной ток серводвигателя генерируется по закону обычного ПД-управления, а выходной сигнал ПД подается на ПД-контроллер, специально разработанный для нашего исследования.

Однако управление точными движениями робота — непростая задача, потому что положение и направление робота определяются суммой и разностью скоростей левого и правого колес, которые приводятся в движение двумя серводвигателями постоянного тока соответственно. Входной ток серводвигателя генерируется по закону обычного ПД-управления, а выходной сигнал ПД подается на ПД-контроллер, специально разработанный для нашего исследования.

| Рис. 4. Позиционно-чувствительный детектор (PSD) и управление движением робота. |

Как показано на рис. 4, позиционно-чувствительный датчик (PSD) установлен на корпусной пластине RIROB. Когда лазерный луч указывает на положение P на поверхности PSD, датчик генерирует токи, соответствующие отклонению ( e x , e y ) лазерного пятна относительно центра PSD. Цель управления состоит в том, чтобы управлять RIROB таким образом, чтобы

Цель управления состоит в том, чтобы управлять RIROB таким образом, чтобы

Учитывая тот факт, что линейная скорость центра робота v c связана с отклонением направления y , e y , а угловая скорость центра робота равна сильно связанный с отклонением направления x , e x , мы предлагаем следующий закон управления:

, где K ij — соответствующее усиление управления, а L — длина между центром робота и каждым колесом.

Планирование пути

Для проверки сварных швов вблизи сопла с помощью мобильного робота требуются более сложные расчеты, чем для других сварных швов в корпусе реактора.

При проверке сварных швов вокруг сопла робот перемещается вокруг этого сопла. Сначала необходимо получить уравнение линии пересечения корпуса реактора и сопла. Поскольку корпус реактора цилиндрический, а сопло коническое, линия пересечения образована цилиндром и конусом в трехмерном пространстве. Поэтому его можно смоделировать как:

Поскольку корпус реактора цилиндрический, а сопло коническое, линия пересечения образована цилиндром и конусом в трехмерном пространстве. Поэтому его можно смоделировать как:

Y 2 + ( Z-Z 7 2 + ( Z-Z 7) ) ( z-z ) ( z-z ) ( z-z ) ) ( z-z 2 ) (. п ) 2

, где R — радиус корпуса реактора в форме цилиндра, а k — угол конусности сопла.

Развивая эти уравнения, в итоге можно получить уравнение 4-й степени. Используя численный метод, такой как алгоритм Ньютона-Рафсона, мы можем получить решение. После этих процессов дополнительно необходимы некоторые математические манипуляции для каждого применения движений робота.

Чтобы определить, есть ли дефекты в сварном шве, мы провели хорошо известный ультразвуковой контроль. После направления ультразвуковой волны на предполагаемые сварные швы, мы контролируем ее отраженный сигнал. Обычно корпус реактора изготавливают сваркой нескольких деталей. Сварные швы, подлежащие контролю на сосуде, в основном классифицируются как

После направления ультразвуковой волны на предполагаемые сварные швы, мы контролируем ее отраженный сигнал. Обычно корпус реактора изготавливают сваркой нескольких деталей. Сварные швы, подлежащие контролю на сосуде, в основном классифицируются как

- кольцевые сварные швы и

- сварка форсунок.

Рис. 5: Положение инспекционного робота. 5: Положение инспекционного робота. |

При контроле каждого сварного шва мы должны использовать различные углы падения ультразвуковой волны для более точного и строгого контроля. Например, при контроле сварных швов корпуса реактора используются углы падения 0, 45, 60, 50/70 градусов соответственно. Кроме того, для каждого угла падения мы должны сканировать сварные швы в четырех направлениях: вверх, вниз, по часовой стрелке и против часовой стрелки, используя ультразвуковые датчики с заданным углом падения. Таким образом, мы должны проверить сварные швы в общей сложности семьдесят семь раз.

Корпус реактора корейского стандарта имеет шесть сопел, поэтому количество проверок сопел увеличивается в шестьдесят раз, а количество проверок кольцевых сварных швов увеличивается в шестнадцать раз. Узел зонда должен быть спроектирован таким образом, чтобы пластина зонда соприкасалась с поверхностями сварки с надлежащим податливостью. На рис. 6 показан пример сборки зонда, которую мы используем для осмотра корпуса реактора.

| Рис. 6: Пример сборки зонда. |

Обзор экспериментов

Чтобы подтвердить целостность разработанной нами системы контроля, мы провели серию экспериментов на макете корпуса реактора, а также на реальном корпусе реактора на Ульчинской атомной электростанции в Корее. Как показано на рис. 7, макет корпуса реактора имеет форму цилиндра, размеры которого составляют 5 м в высоту и 4 м в диаметре. Перед подводными экспериментами мы провели эксперимент в воздухе, чтобы подтвердить наш метод управления лазерным наведением.

| Рис. 7: Экспериментальные установки. | Рис. 8: запуск инспекционного робота. |

В этом разделе мы описываем подводные эксперименты по лазерному наведению вокруг насадок, потому что здесь наведение робота наиболее сложное. Также проверяется точность позиционирования, включая точность поворота и наклона подводного мобильного робота, точность пути сканирования манипулятора, точность измерения угла наклонно-поворотного устройства лазерной указки и общую точность позиционирования этой системы. Приведенные выше результаты функциональных испытаний показывают, что прототип системы контроля удовлетворяет большинству критериев приемлемости.

Также проверяется точность позиционирования, включая точность поворота и наклона подводного мобильного робота, точность пути сканирования манипулятора, точность измерения угла наклонно-поворотного устройства лазерной указки и общую точность позиционирования этой системы. Приведенные выше результаты функциональных испытаний показывают, что прототип системы контроля удовлетворяет большинству критериев приемлемости.

Подводные эксперименты обычно проводились с использованием следующих процедур:

- перенести все оборудование на рабочий этаж макета корпуса реактора

- закрепить траверсу с лазерным целеуказателем LAPOS на шпильки на поверхности фланца

- переместите робота RIROB под воду с помощью крана, как показано на рис. 8.

- откалибровать положение и ориентацию LAPOS

- выполнить тест связи с RIROB, LAPOS и MCS

- проверка готова (самодиагностика)

- направить RIROB в исходное положение с помощью лазерного указателя

- выполнить проверку: RIROB перемещается по траектории проверки, и манипулятор сканирует сварные швы (рис.

9)

9) - вернуть РИРОБ в исходное положение

- вытащить все оборудование из воды и отнести в диспетчерскую

| Рис. 9: Проверка сварных швов сопла. | Рис. 10: Сканирование внутренней стенки сопла. |

Экспериментальные результаты и улучшения

Цель этих экспериментов состояла в том, чтобы проверить, удовлетворяет ли система заданным критериям проверки относительно точности положения и повторяемости движений робота. Критерием является то, что ультразвуковой преобразователь, прикрепленный к концевому захвату робота-манипулятора, может быть расположен в желаемом положении с точностью до 3 мм. Эта точность определяется накоплением ошибок положения от лазерной указки, робота и манипулятора. Измеряется каждая ошибка положения, а затем также измеряется общая ошибка.

Кроме того, мы опробовали метод извлечения РИРОБ из корпуса реактора при неисправности и подготовили специальную процедуру для действий в аварийных ситуациях. Благодаря функциональным испытаниям мы подтвердили, что наша роботизированная система соответствует заданным условиям, но все еще требует многих доработок. К таким улучшениям относятся:

- удобство обслуживания при сборке и разборке

- жесткость рамы робота и манипулятора

- материалы магнитов самоустанавливающегося колеса и башмака колеса (уретан)

- удобство работы с рукояткой RIROB и кабельным укладчиком LAPOS

- полное отражение чувствительного к лазеру детектора под водой

- точность робота-манипулятора за счет уменьшения податливости соединений

- герметизация торцовым уплотнением и контроль утечек в процессе эксплуатации Контроллер робота

- с двойным процессором и DSP для увеличения скорости обработки

- оптимальная вместимость поплавков цилиндрического типа

В результате мы разработали новую систему с учетом указанных выше необходимых усовершенствований и сейчас проводим окончательные испытания для коммерциализации.

| Рис. 11: Эксперименты в реальном корпусе реактора. |

В целях усовершенствования системы контроля корпуса реактора мы разработали новую роботизированную систему контроля. Мы завершили лазерное управление мобильным роботом, и предполагается, что этот метод применим и в других отраслях. Когда наша система используется практически для проверки корпуса реактора вместо обычных машин, ожидается много преимуществ, таких как сокращение критического пути процесса и повышение безопасности обращения, надежность проверки и точность позиционирования и так далее.

В этом документе описывается часть исследования «Разработка автоматической роботизированной системы контроля корпусов реакторов» в рамках долгосрочной программы ядерных исследований и разработок в Корее. Автор выражает благодарность Министерству науки и технологий Республики Корея за финансовую поддержку этой работы.

Автор выражает благодарность Министерству науки и технологий Республики Корея за финансовую поддержку этой работы.

- Брокельман С.А. (1993) «Роботизированная система контроля нижней части корпуса реактора с кипящей водой», Проц. ANS 5 th Тематическое совещание по робототехнике и удаленным системам . Теннесси, том. 1 , стр. 409-415

- Фэллон Дж. Б., Шутер С. Б. Рейхольц С. В. и Гласс С. В. (1994) «УРСУЛА: Дизайн подводного робота для осмотра корпуса ядерного реактора». Материалы Американского общества инженеров-строителей, специализированная конференция по роботам для сложных условий, Альбукерке, Нью-Мексико,

- Ким Дж. Х., Ли Дж. К. и Эом Х. С. (1996) «Подводная мобильная роботизированная система для проверки корпуса реактора на атомных электростанциях». Международный симпозиум по робототехнике и производству, Монпелье, Франция

- Ким К.Р., Ли Дж. К. и Ким Дж. Х. (1996) «Расплата за двухколесный мобильный робот на изогнутой плоскости».

Он фиксирует координаты, где щуп соприкасается к точками.

Он фиксирует координаты, где щуп соприкасается к точками.

3390/с21155039

3390/с21155039