Полярность при сварке. Что означают её названия

Полярность при сварке бывает прямой и обратной, и многие сварщики-любители путают или вообще не знают, что означают эти названия. Хоть я и не люблю теоретические и терминологические вопросы, но некоторые всё же считаю нужным раскрывать, т.к. они могут быть полезны при сварке на практике.

Итак, сейчас речь пойдёт о том, почему прямой полярностью при сварке называется та, при которой «+» на детали, а «-» — на электроде. Мы ведь привыкли, что, например, «-» с аккумулятора идёт на корпус автомобиля. Казалось бы, при сварке должно быть так же, но на практике, наоборот. Тут нужно вспомнить физику – кажется, это 7-й или 8-й класс школы.

С чего всё началось

Сначала, когда открыли электричество, не было технической возможности определить фактическое направление движение электронов в металле, поэтому, плюсом и минусом потенциалы назвали наугад – думали, что электроны идут от того потенциала, который назвали «плюсом» к тому, который назвали «минусом». Т.е., отличать потенциалы возможность была, а вот проследить движение электронов тогда не могли.

Развитие науки

Позже, когда появилась техническая возможность определить направление движения электронов, оказалось, что с названиями не угадали – электроны, на самом деле, двигаются от «минуса» к «плюсу». Чтобы это привести в соответствие, пришлось бы поправлять все схемы, документации, все научные труды и т.п. – всё-всё-всё. В итоге, решили этим не заниматься, а просто условились, что названия останутся теми же, но просто все будут знать, что электроны движутся от «минуса» к «плюсу».

Полярность при сварке на практике

Таким образом, прямая полярность при сварке — это когда «+» на детали, и электроны в металле движутся с электрода на деталь. Т.е., название полярности сварочного тока правильное – электроны движутся в прямом направлении, а неразбериха из-за названий электрических потенциалов.

Чем это полезно при сварке? Тем, что многих сбивает с толку то, что «+» крепится на деталь, а данное разъяснение будет помогать правильно устанавливать полярность. И есть ещё один даже более полезный вывод из сказанного, но об этом как-нибудь в другой раз…

А сейчас важно твёрдо запомнить, какая полярность при сварке называется прямой, а какая — обратной. Потому что вы будете втсречать эти термины на упаковках с электродами, в статьях, книгах, видеоуроках… И если вы будете путать названия полярностей, то будете использовать неправильные режимы при сварке, что приведёт к ухудшению качества ваших сварных швов.

Еще по теме:

Полярность сварочного тока — прямая и обратная

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

Прямая и обратная полярность при сварке постоянным током

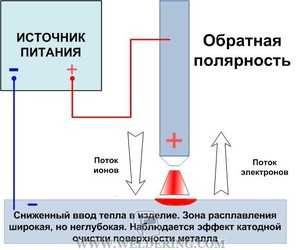

Если вкратце, деталь плавится в результате образования электрической дуги, образуемой от анода — электрода с положительным зарядом источника электротока, и отрицательного катода. Источником электротока является сварочный аппарат, анодом и катодом — держатель и провод с клеммой, присоединяемый к металлической заготовке. При приближении электрода к заготовке между ними образуется электрическая дуга, которая разогревает заготовку до высокой температуры, происходит плавление и смешивание разогретых поверхностей. Если анодом является деталь — электросварка происходит в режиме прямой полярности. Обратная полярность при дуговой сварке образуется при подаче положительного заряда на держатель сварочного аппарата.

Применение разного подключения

Разница подключения значений источника питания существенно влияет на результат работы. По сути, полярность — это движение электронов от отрицательного заряда к положительному. Следует учитывать, что «плюсовой» источник электротока всегда имеет наибольшую температуру нагрева (это явление широко используется в электросварке).

При прямой полярности сварки металл разогревается гораздо сильнее электрода — более чем на четыре тысячи градусов по Цельсию, в то время как обратная позволяет добиться максимальной температуры электрода.

Для соединения тугоплавких материалов либо металла значительной толщины целесообразнее подключить деталь в качества анода. Это обеспечит максимальный разогрев металла и меньшую площадь плавления. То же правило применимо при резке либо изготовлении отверстий в заготовках.

Для работы с тонкими листами либо с легкоплавким материалом идеальным выбором будет обратная полярность электросварки — наибольшая площадь плавки, а также высокая температура электрода позволят избежать прожога заготовки и создать эстетичный сварной шов.

Готовясь к сварочным работам, необходимо уделять внимание типу электротока, его силе, материалу электродов, скорости перемещения держателя при обработке заготовки.

Электроток бывает:

- постоянным;

- переменным.

Инверторный сварочный аппарат при подключении к сети преобразует переменный электрический ток в постоянный, который считается наиболее подходящим. Сварочный шов при использовании постоянного электротока получается более аккуратным, без разбрызгивания расплавленного металла. Разница в подключении «плюса» и «минуса» с использованием переменного тока практически отсутствует. Переменный электроток в электросварке имеет один из плюсов — дешевизну.

За счет увеличения силы тока увеличивается температура пятна сварки и ее глубина. Такие параметры можно регулировать скоростью перемещения держателя: чем выше скорость — тем меньше температура, глубина электросварки. Необходимо обращать внимание на рекомендации завода-изготовителя электродов: применение может отличаться в зависимости от выбранного подключения анода и катода. Неправильно выбранный расходный материал может существенно ухудшить качество шва в результате несоблюдения инструкции по его использованию. Для возбуждения электрической дуги при сварке с обратной полярностью требуется больше времени.

Общие рекомендации

Качество, а также скорость проведения сварочных работ, зависят от подготовки работника, сварочного аппарата и расходных материалов.

Необходимо внимательно ознакомиться и неукоснительно соблюдать требования инструкций изготовителей к аппарату и электродам по режиму сварки: силе, напряжению тока, расстоянию дуги, скорости движения держателя.

Правильный выбор прямой или обратной полярности сварки позволит выполнить работу качественно и без лишних материальных затрат.

electrod.biz

Обратная и прямая полярность при сварке инвертором

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.

Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов. Что создает постоянный ток, это обязательное условие для сварочных полуавтоматических аппаратов, для которых материалом является проволока. Если для аппарата требуются электроды, то это обозначает возможность использования во время работы всех их моделей. А полярность во время сварки – это залог ее качества.

Используя полуавтомат, надо соблюдать полярность подсоединения. Сварка под газовой защитой омедненной проволокой происходит с помощью полярности прямого тока. Фактически это значит:

- на деталь идет плюс;

- на держак идет минус.

Сила тока подается на деталь от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В итоге повышается площадь свариваемого участка. Ему необходим значительный нагрев для образования варочной ванны. Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.

Используя полуавтомат без защитной газовой среды, нужно использовать специальную порошковую или флюсовую проволоку. В этом случае изменяется полярность соединения держака и «массы». На «массе» находится минус, а на держаке находится плюс. Температура плавления флюсовой проволоки имеет примерно такое же значение, как и температура плавления металла. Чтобы достичь качественного шва, необходимо, чтобы сгорел флюс. Затем ожидают два таких процесса:

- Появление газообразного облака;

- В среде этого облака и происходит сварка.

Сила тока переходит от минуса к плюсу, и падение жидкой капли металла становится более низким. Именно это обуславливает меньший нагрев металла для сварки. Так как его охлаждение не происходит под защитной газа. Поэтому образование ванны для сварки практически не отличается от сварки в газовой среде. Работа переменным током имеет определенные преимущества. Она не расходится с дугой относительно изначальной оси. А на качество соединения воздействует именно отклонение дуги.

Делая сварку генератором с переменным током, легко заметить: его полярность изменяется циклически. Циклы имеют частоту 50 Герц. Она, повысившись до плюсового напряжения, может снизиться до нуля или упасть до отрицательного уровня. Напряжение меняется с плюса на минус и, наоборот.

Сварка нержавейки и цветных металлов

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева. Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева. Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.

Полярность при сварке напрямую способствует образованию:

- более качественного шва;

- более лучшего проплавления металла, в том числе и из нержавеющей стали;

- более концентрированной узкой электрической дуги.

У процесса также существует и немаловажная экономическая часть. Используя дорогой вольфрамовый электрод меньшего диаметра, попутно добиваются

Значительным недостатком является эффект электромагнитного дутья. Образующаяся дуга выходит блуждающей, а шов – не сильно привлекательным и герметичным. Используя переменный ток, необходимо использовать электроды для переменки. Опытные сварщики обычно выбирают постоянный ток. Благодаря ему сварка создает однонаправленный проход электронов. Полярность влияет на качество сварочных работ, в том числе материала из нержавеющей стали.

Сварка прямой полярности

Сварка прямой полярности инвертором получается, если с деталью подключается «плюс» источника тока. Когда подсоединяют электрод

, то в этом случае получается обратная полярность. Используя сварочный инвертор, можно самостоятельно установить на нем полярность. Полярность определяет направление передвижения потока электронов. То есть, определяется подсоединением проводов к положительной и отрицательной клеммам. При работе со сваркой обратная полярность обозначает:- на электроде – плюс;

- на «земле» – минус.

Ток переходит от отрицательного контакта к положительному. Именно поэтому электроны переходят на электрод от металла. В результате сильно нагревается окончание электрода. Для классической сварки эффективно используют плюс – на электроде, а минус – на клемме. При прямой полярности сварки предполагается минус – на электроде, плюс – на «земле». Ток перемещается от электрода к изделию. Электрод – холодный, а изделие – горячее. Эта особенность широко используется в особых электродах, которые предназначены для быстрой сварки листов нержавеющей стали.

Важность полярности при сварочных работах

Естественно, что инверторная сварка на переменном токе не зависит, какой установлен зажим трансформатора для соединения изделия и электрода. Но вот постоянным током по сложившейся традиции сваривают несколькими способами. Электрод, подсоединенный к отрицательному полюсу, с прямой полярностью является катодом.

Естественно, что инверторная сварка на переменном токе не зависит, какой установлен зажим трансформатора для соединения изделия и электрода. Но вот постоянным током по сложившейся традиции сваривают несколькими способами. Электрод, подсоединенный к отрицательному полюсу, с прямой полярностью является катодом.

В анод, подсоединенное к положительному полюсу, преобразуется изделие. Обратная полярность обозначает, что электрод после подсоединения к положительному полюсу становится анодом. Катод в этом положении – это изделие, подсоединенное к отрицательному полюсу.

Материал изготовления электрода задает параметр дуги между неплавящимися электродами из вольфрама и плавящимися металлическими электродами. Сварочная дуга имеет ряд физических и технологических свойств. От этого практически полностью будет зависеть результат работы дуги. К физическим свойствам относятся:

- кинетические;

- электромагнитные и температурные;

- электрические и световые.

Основные технологические свойства имеют три вида:

- мощность дуги;

- пространственную стойкость;

- саморегулирование.

Для поддержания горения дуги требуется создать обратные электрически заряженные части в пространстве между находящимися электродами. Данные частицы – это электроны, а также положительные и отрицательные ионы. Их преобразование называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Для поддержания горения дуги требуется создать обратные электрически заряженные части в пространстве между находящимися электродами. Данные частицы – это электроны, а также положительные и отрицательные ионы. Их преобразование называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Промежуток дуги ионизируется во время зажигания дуги, и все время поддерживается при ее горении. В промежутке дуги, как правило, выделяют следующие области:

- область разряда дуги;

- анодную;

- катодную.

В области анодов происходит значительное снижение напряжения, вызванное скоплением около электродов заряженных частиц. На поверхности анода и катода начинается появление электродных пятен, которые представляют некий фундамент дугового столба. Через них и прокладывается маршрут тока к сварке.

У сварки есть общий размер дуги, он состоит из суммарных длин 3-х областей. Общее напряжение дуги – это сумма снижений напряжения в каждой части дуги. Зависимость напряжения от размера дуги – это сумма снижения напряжения в прикатодном и прианодном участках. Удельное снижение в дуге напряжения имеет один миллиметр от столба дуги. А основной характеристикой дуги является тепловая мощность нагревательного источника.

Ее эффективность рассчитывается с учетом количества теплоты, вводимой в металл за единицу времен. Тепловая мощность – это часть общей дуговой тепловой мощности, из которой определенная доля тепла уходит непроизводительно:

- на теплоотвод в изделии;

- излучение;

- на прогрев разбрызгивающихся капель.

Технология сварочных работ дугой

Преимущество сварочных работ дугой явны. Сварка отличается по признакам:

Преимущество сварочных работ дугой явны. Сварка отличается по признакам:

- по среде, где находится дуговой разряд;

- по типу тока;

- по типу электродов.

Для ремонта кузовов автомобилей широко используется дуговая сварка полуавтоматом в защитной среде газа. Для частного пользования наиболее доступной является дуговая ручная сварка. Она делается плавящимися электродами на переменном или постоянном токах. Это хороший шанс сварить в не заводской обстановке большую часть видов металлов.

Размер между поверхностью основного изделия и дном кратера является глубиной провара или проплавления. Глубина зависит:

- величины сварочного тока;

- от скорости передвижения дуги.

Если размер дуги сварки не больше, чем размер стержня электрода, то эта дуга называется нормальной или короткой. Она гарантирует великолепное качество шва. Дугу, которая имеет большую длину, считают длинной. Очень большое наращивание размера дуги приводит к ухудшению качества сварки. Влияние магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным дутьем.

Электрод во время процесса передвигается вдоль и поперек сварочного шва в направлении оси, дабы сохранить заданный размер дуги. Ускоренное перемещение электрода приводит к образованию узкого, неровного и неплотного шва. При медленном передвижении есть опасность пережога материала.

Сварочные швы по форме бывают:

- тавровыми;

- нахлесточными;

- стыковыми;

- угловыми.

По длине швы разделяются на сплошные и прерывистые. По пространственному расположению имеют такие разновидности:

- вертикальные;

- потолочные;

- нижние;

- горизонтальные.

Источники питания: трансформатор для сварки, выпрямитель, генератор – при внешнем показателе имеют связь величины нагрузочного тока с напряжением на зажимах выхода. Вольтамперный показатель дуги – это соотношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

На размеры и форму шва также влияют вид электротока и его полярность. То есть, постоянный ток обратной полярности обеспечивает гораздо большую глубину плавления, чем постоянный ток с прямой полярностью, это объясняется разными количествами тепла, появляющимися на аноде с катодом. От повышения скорости процесса сварки глубина и ширина шва провара снижаются.

Оцените статью: Поделитесь с друзьями!stanok.guru

Обратная полярность при сварке

В отличие от традиционной газовой сварки электродуговой способ отличается рядом особенностей. Одной изсамых значимых из них считается температура дуги, способная достигать 5000 ºС, что намного превышает температуру плавления любого из существующих металлов. Этим отчасти объясняется широкое разнообразие методов и технологий данного способа сварки, позволяющих решение с ее помощью самых разных задач и целей применения.

В электродуговой сварке возможно использование нескольких типов дуги, электродов с различными свойствами и разных степеней механизации. При этом процесс может вестись электродугой, питаемой токами разного рода (постоянным либо переменным), на прямой и обратной полярности в сварке швов различных пространственных положений. Помимо указанных факторов, для режима сварки имеют большое значение скорость ее проведения, диаметр, тип с маркой электрода и напряжение дуги с силой сварочного электротока. Каждый из этих параметров способен существенно влиять на ход процесса и требует тщательного учета в режиме сварки.

В подборе диаметра электрода, кроме толщин обрабатываемых металлов, имеет значение расположение шва в пространстве, а также число слоев сварки. Из различных вариантов пространственных положений предпочтительнее нижнее как самое удобное. Исходя из выбранного диаметра электрода, учитывая расположение шва, устанавливают силу сварочного электротока. В определении его рода с полярностью, помимо толщины обрабатываемого металла, оказывает влияние его вид с физико-химическими свойствами.

В ходе сварки постоянным током обратной полярности образуется большой объем тепла на электроде. Поэтому она используется для тонких металлов, помогая избежать их прожогов. Также необходима обратная полярность при сварке инвертором для обработки высоколегированных сталей, чтобы не перегревать их. Во всех остальных случаях обычно применяется переменный ток как более дешевый в сравнении с постоянным.

Сварка током прямой и обратной полярности

Сварка с прямой полярностью означает, что в ее процессе ток подается от сварочного выпрямителя на обрабатываемую заготовку положительным зарядом. При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

При производстве сварки током обратной полярности необходим противоположный порядок подключения. Отрицательный заряд от минусовой клеммы подается на свариваемую конструкцию, а положительный заряд от плюсовой клеммы направляется на электрод. При данной полярности сварочного электротока, в сравнении с прямым подключением, больший объем теплоты образуется на электродном конце при относительно меньшем нагревании заготовки, что способствует проведению «деликатной» сварки.

Ею пользуются при наличии вероятности прожога заготовок. Поэтому сварка электродами обратной полярностью тока целесообразна для работ с нержавеющими и легированными сталями, прочими сплавами, реагирующими на перегревание, а также для соединения тонколистовых металлических конструкций. Не менее эффективно подключение обратной полярности в сварочном процессе с помощью электродуги, газовой защиты и при флюсовой сварке.

Независимо от используемой полярности питающего электротока существует ряд общих факторов, на которые следует обращать внимание. Если применяется постоянный ток, то получаемый шов будет более аккуратным, без большого количества металлических брызг. Это объясняется отсутствием при ведении работ с постоянным электротоком частого изменения полярности, что выгодно отличает его от переменного.

Если для сварки применяются плавящиеся электроды, то из-за различно нагревающихся анода с катодом метод подключения электротока может отразиться на объеме переносимого на изделие расплавленного электродного металла. Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Чем обусловлен выбор полярности?

На выбор полярности электрического тока налагает ограничения используемый для сварки материал покрытия электродов. Примером этого может служить сварочный процесс с применением угольных электродов, сильнее разогревающихся при сварке обратной полярностью и быстрее разрушающихся. А проволока без покрытия, к примеру, лучше горит при прямой полярности, чем при обратной, и совсем не горит при питании переменным электротоком.

От показателей режима сварки во многом зависят глубина провара с шириной образующегося шва. Так, с увеличением силы сварочного электротока даже при постоянстве скорости сварки происходит усиление провара, то есть увеличение глубины проплавления металла. Это объясняется ростом погонной энергии дуги, зависящей от количества теплоты, проходящей через единицу длины свариваемого шва. С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

На форму с размерами образуемого шва также способны влиять род электротока с его полярностью. Так, постоянный ток обратной полярности может обеспечить намного большую глубину проплавления, нежели постоянный ток с прямой полярностью, это обусловлено неодинаковыми объемами тепла, образующимися на аноде с катодом. От увеличения скорости сварочного процесса ширина шва с глубиной провара уменьшаются.

promplace.ru

Электрическая дуговая сварка | Глава 1 Термический класс сварки | Читать онлайн, без регистрации

Электрическая дуговая сварка

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

• по применяемым электродам – дуга с плавящимся и неплавящимся электродом;

• по степени сжатия дуги – свободная и сжатая дуга;

• по схеме подвода сварочного тока – дуга прямого и косвенного действия;

• по роду тока – дуга постоянного и переменного тока;

• по полярности тока – дуга на прямой полярности и дуга на обратной стороне полярности;

• по виду статистической вольт-амперной характеристики – дуга с падающей, возрастающей или жесткой характеристикой;

• по способу защиты сварного шва – в среде защитного газа или под слоем флюса.

Сварочной дугой называют устойчивый длительный разряд электрического тока в газовой среде между находящимися под напряжением твердыми или жидкими проводниками (электродами) либо между электродом и изделием.

Сварочная дуга существует при токах от десятых долей ампера до сотен ампер. Дуга характеризуется высокой плотностью тока в электропроводном газовом канале, выделением большого количества тепловой энергии и сильным световым эффектом.

Разряд является концентрированным источником теплоты и используется для расплавления металла при сварке. Дуговой разряд тока происходит в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения.

Электрические заряды в сварочной дуге переносятся положительно и отрицательно заряженными частицами. Отрицательный заряд несут электроны, а положительный и отрицательный заряды – ионы. Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а газ называется ионизированным.

Газы, в том числе и воздух, при нормальных условиях не проводят электрического тока. Это объясняется тем, что при нормальных условиях, т. е. при нормальном атмосферном давлении и температуре воздуха 20 °C, воздушная среда состоит из нейтральных молекул и атомов, которые не являются носителями зарядов. Эти молекулы и атомы станут электропроводными в том случае, если в своем составе будут иметь электроны, которые возникают при воздействии на них электрического тока.

Для возникновения электропроводности газов они должны быть ионизированы.

Ионизацией молекулы (атома) называется отщепление одного или нескольких электронов и превращение молекулы (атома) в положительный ион. Если молекулы (атомы) присоединяют к себе электроны, то возникают отрицательные ионы.

Ионизация газа вызывается внешними воздействиями:

• достаточным повышением температуры;

• воздействием различных излучений;

• действием космических лучей;

• бомбардировкой молекул (атомов) газа быстрыми электронами или ионами.

Обратный ионизации процесс, при котором электроны, присоединяясь к положительному иону, образуют нейтральную молекулу (атом), называется рекомбинацией.

При обычных температурах ионизацию можно вызвать, придав уже имеющимся в газе электронам и ионам при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать, воздействуя световыми, ультрафиолетовыми, рентгеновскими лучами, радиоактивным излучением.

Однако, исходя из практической точки зрения и в целях безопасности использования, применяют другие способы ионизации.

Так как в металлах имеется большая концентрация свободных электронов, то можно извлечь эти электроны из объема металла. Существует несколько способов извлечения электронов из металла.

Для сварки электрической дугой имеют значение два способа:

• термоэлектронная эмиссия, при которой происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла.

• автоэлектронная эмиссия. При автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля. Приложенное извне электрическое поле изменяет потенциальный барьер у поверхности металла и облегчает выход электронов, имеющих большую энергию и могущих преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах газа значительная часть молекул обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры общее число столкновений между молекулами увеличивается. При очень высоких температурах в процессе ионизации заметную роль играет излучение от электродов и излучение от газа.

Прохождение электрического тока через газы называется электрическим разрядом.

Дуговой разряд является одним из видов электрического разряда.

Существуют и другие виды электрического разряда в газах:

• искровой кратковременный разряд, который происходит при мощности источника питания, недостаточной для поддержания устойчивого дугового разряда;

• коронный разряд, возникающий в неоднородных электрических полях и проявляющийся в виде свечения ионизированного газа;

• тлеющий разряд, который возникает при низких давлениях газа (например, в газосветных трубках).

Для сварки металлов применяется, в основном, электрическая дуга прямого действия, т. е. используется дуговой разряд между изделием и электродом. В такой дуге одним электродом является металлический или угольный стержень, а вторым – свариваемое изделие.

К электродам подводится питание – электрический ток. Ток вырабатывается специальным устройством – источником питания. Источники питания вырабатывают переменный или постоянный ток. В дуге выделяют несколько областей (рис. 3):

1 – катод;

2 – катодная область;

3 – столб дуги;

4 – анодная область;

5 – анод.

Рис. 3. Основные области электрической дуги и распределение потенциала в дуге

Каждая из выделенных областей отличается своими физическими явлениями, протекающими в ней. Участки, непосредственно примыкающие к электродам, называют, соответственно, анодной и катодной областями. Положительный электрод – анод, а отрицательный электрод – катод. Длина анодной и катодной областей очень мала – от нескольких длин свободного пробега нейтральных атомов в катодной области – 1×10–5 см и до длины свободного пробега электрона в анодной области – 1×10–3 см. Между этими областями располагается наиболее протяженная высокотемпературная область (0,05–0,5 см) разряда – столб дуги.

Распределение электрического потенциала по длине дуги неравномерное. Возле электродов имеют место скачки падения потенциалов, вызванные условиями прохождения электрического тока на границе между ионизированным газом и металлическими электродами. Дуговой разряд обязан своим существованием процессам на катоде. Катод является «поставщиком» электронов. Причины выхода электронов – в существовании термоэлектронной и автоэлектронной эмиссии, упоминавшейся выше.

Электроны, эмитированные из катода, ускоряются под действием электрического поля. На внешней границе катода электроны сталкиваются с молекулами и атомами газа, находящегося в межэлектродном пространстве. При упругих столкновениях при попадании электронов в молекулы повышается температура газа. При неупругих столкновениях электроны, передавая частицам энергию, производят ионизацию газа.

В результате интенсивной термической ионизации столб дуги представляет собой ионизированный газ, состоящий из электронов и ионов – плазму. Под действием приложенного электрического поля электроны движутся к аноду, а положительно заряженные ионы – к катоду.

В результате интенсивной бомбардировки поверхностей электродов ионами и электронами происходит мгновенное разогревание металла. При этом 43–43 % общей подводимой мощности выделяется на аноде, 36–38 % выделяется на катоде, 20–21 % мощности уходит в окружающую среду через излучение и конвекцию паров и газов, а остальные потери мощности – на разбрызгивание и угар свариваемого металла. При сварке, как правило, анодом служит свариваемая деталь.

При сварке угольным электродом температура в катодной области достигает 3200 °C, в анодной области 3900 °C. При сварке металлическим электродом температура катодной области составляет 2400 °C, а анодной – 2600 °C. В столбе дуги температура достигает 6000–7000 °C.

Различная температура анодной и катодной областей используется для решения технологических задач. Например, при сварке тонколистовых металлов катодом является сама деталь, а анодом – электрод.

velib.com

Обратная и прямая полярность при сварке инвертором |

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.

Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов. Что создает постоянный ток, это обязательное условие для сварочных полуавтоматических аппаратов, для которых материалом является проволока. Если для аппарата требуются электроды, то это обозначает возможность использования во время работы всех их моделей. А полярность во время сварки – это залог ее качества.

Используя полуавтомат, надо соблюдать полярность подсоединения. Сварка под газовой защитой омедненной проволокой происходит с помощью полярности прямого тока. Фактически это значит:

- на деталь идет плюс;

- на держак идет минус.

Сила тока подается на деталь от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В итоге повышается площадь свариваемого участка. Ему необходим значительный нагрев для образования варочной ванны. Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.

Используя полуавтомат без защитной газовой среды, нужно использовать специальную порошковую или флюсовую проволоку. В этом случае изменяется полярность соединения держака и «массы». На «массе» находится минус, а на держаке находится плюс. Температура плавления флюсовой проволоки имеет примерно такое же значение, как и температура плавления металла. Чтобы достичь качественного шва, необходимо, чтобы сгорел флюс. Затем ожидают два таких процесса:

- Появление газообразного облака;

- В среде этого облака и происходит сварка.

Сила тока переходит от минуса к плюсу, и падение жидкой капли металла становится более низким. Именно это обуславливает меньший нагрев металла для сварки. Так как его охлаждение не происходит под защитной газа. Поэтому образование ванны для сварки практически не отличается от сварки в газовой среде. Работа переменным током имеет определенные преимущества. Она не расходится с дугой относительно изначальной оси. А на качество соединения воздействует именно отклонение дуги.

Делая сварку генератором с переменным током, легко заметить: его полярность изменяется циклически. Циклы имеют частоту 50 Герц. Она, повысившись до плюсового напряжения, может снизиться до нуля или упасть до отрицательного уровня. Напряжение меняется с плюса на минус и, наоборот.

Сварка нержавейки и цветных металлов

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева. Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева. Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.

Полярность при сварке напрямую способствует образованию:

- более качественного шва;

- более лучшего проплавления металла, в том числе и из нержавеющей стали;

- более концентрированной узкой электрической дуги.

У процесса также существует и немаловажная экономическая часть. Используя дорогой вольфрамовый электрод меньшего диаметра, попутно добиваются уменьшения газовых затрат. Если же подключить вольфрамовый электрод при сварке в другой полярности, а именно, на держателе – с плюсом, то шов будет не таким глубоким. У данного способа есть свои преимущества. Работая с тонкими пластинами, можно не переживать, что вы прожжете насквозь изделие из нержавейки и цветного металла.

Значительным недостатком является эффект электромагнитного дутья. Образующаяся дуга выходит блуждающей, а шов – не сильно привлекательным и герметичным. Используя переменный ток, необходимо использовать электроды для переменки. Опытные сварщики обычно выбирают постоянный ток. Благодаря ему сварка создает однонаправленный проход электронов. Полярность влияет на качество сварочных работ, в том числе материала из нержавеющей стали.

Сварка прямой полярности

Сварка прямой полярности инвертором получается, если с деталью подключается «плюс» источника тока. Когда подсоединяют электрод, то в этом случае получается обратная полярность. Используя сварочный инвертор, можно самостоятельно установить на нем полярность. Полярность определяет направление передвижения потока электронов. То есть, определяется подсоединением проводов к положительной и отрицательной клеммам. При работе со сваркой обратная полярность обозначает:

- на электроде – плюс;

- на «земле» – минус.

Ток переходит от отрицательного контакта к положительному. Именно поэтому электроны переходят на электрод от металла. В результате сильно нагревается окончание электрода. Для классической сварки эффективно используют плюс – на электроде, а минус – на клемме. При прямой полярности сварки предполагается минус – на электроде, плюс – на «земле». Ток перемещается от электрода к изделию. Электрод – холодный, а изделие – горячее. Эта особенность широко используется в особых электродах, которые предназначены для быстрой сварки листов нержавеющей стали.

Важность полярности при сварочных работах

Естественно, что инверторная сварка на переменном токе не зависит, какой установлен зажим трансформатора для соединения изделия и электрода. Но вот постоянным током по сложившейся традиции сваривают несколькими способами. Электрод, подсоединенный к отрицательному полюсу, с прямой полярностью является катодом.

Естественно, что инверторная сварка на переменном токе не зависит, какой установлен зажим трансформатора для соединения изделия и электрода. Но вот постоянным током по сложившейся традиции сваривают несколькими способами. Электрод, подсоединенный к отрицательному полюсу, с прямой полярностью является катодом.

В анод, подсоединенное к положительному полюсу, преобразуется изделие. Обратная полярность обозначает, что электрод после подсоединения к положительному полюсу становится анодом. Катод в этом положении – это изделие, подсоединенное к отрицательному полюсу.

Материал изготовления электрода задает параметр дуги между неплавящимися электродами из вольфрама и плавящимися металлическими электродами. Сварочная дуга имеет ряд физических и технологических свойств. От этого практически полностью будет зависеть результат работы дуги. К физическим свойствам относятся:

- кинетические;

- электромагнитные и температурные;

- электрические и световые.

Основные технологические свойства имеют три вида:

- мощность дуги;

- пространственную стойкость;

- саморегулирование.

Для поддержания горения дуги требуется создать обратные электрически заряженные части в пространстве между находящимися электродами. Данные частицы – это электроны, а также положительные и отрицательные ионы. Их преобразование называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Для поддержания горения дуги требуется создать обратные электрически заряженные части в пространстве между находящимися электродами. Данные частицы – это электроны, а также положительные и отрицательные ионы. Их преобразование называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Промежуток дуги ионизируется во время зажигания дуги, и все время поддерживается при ее горении. В промежутке дуги, как правило, выделяют следующие области:

- область разряда дуги;

- анодную;

- катодную.

В области анодов происходит значительное снижение напряжения, вызванное скоплением около электродов заряженных частиц. На поверхности анода и катода начинается появление электродных пятен, которые представляют некий фундамент дугового столба. Через них и прокладывается маршрут тока к сварке.

У сварки есть общий размер дуги, он состоит из суммарных длин 3-х областей. Общее напряжение дуги – это сумма снижений напряжения в каждой части дуги. Зависимость напряжения от размера дуги – это сумма снижения напряжения в прикатодном и прианодном участках. Удельное снижение в дуге напряжения имеет один миллиметр от столба дуги. А основной характеристикой дуги является тепловая мощность нагревательного источника.

Ее эффективность рассчитывается с учетом количества теплоты, вводимой в металл за единицу времен. Тепловая мощность – это часть общей дуговой тепловой мощности, из которой определенная доля тепла уходит непроизводительно:

- на теплоотвод в изделии;

- излучение;

- на прогрев разбрызгивающихся капель.

Технология сварочных работ дугой

Преимущество сварочных работ дугой явны. Сварка отличается по признакам:

Преимущество сварочных работ дугой явны. Сварка отличается по признакам:

- по среде, где находится дуговой разряд;

- по типу тока;

- по типу электродов.

Для ремонта кузовов автомобилей широко используется дуговая сварка полуавтоматом в защитной среде газа. Для частного пользования наиболее доступной является дуговая ручная сварка. Она делается плавящимися электродами на переменном или постоянном токах. Это хороший шанс сварить в не заводской обстановке большую часть видов металлов.

Размер между поверхностью основного изделия и дном кратера является глубиной провара или проплавления. Глубина зависит:

- величины сварочного тока;

- от скорости передвижения дуги.

Если размер дуги сварки не больше, чем размер стержня электрода, то эта дуга называется нормальной или короткой. Она гарантирует великолепное качество шва. Дугу, которая имеет большую длину, считают длинной. Очень большое наращивание размера дуги приводит к ухудшению качества сварки. Влияние магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным дутьем.

Электрод во время процесса передвигается вдоль и поперек сварочного шва в направлении оси, дабы сохранить заданный размер дуги. Ускоренное перемещение электрода приводит к образованию узкого, неровного и неплотного шва. При медленном передвижении есть опасность пережога материала.

Сварочные швы по форме бывают:

- тавровыми;

- нахлесточными;

- стыковыми;

- угловыми.

По длине швы разделяются на сплошные и прерывистые. По пространственному расположению имеют такие разновидности:

- вертикальные;

- потолочные;

- нижние;

- горизонтальные.

Источники питания: трансформатор для сварки, выпрямитель, генератор – при внешнем показателе имеют связь величины нагрузочного тока с напряжением на зажимах выхода. Вольтамперный показатель дуги – это соотношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

На размеры и форму шва также влияют вид электротока и его полярность. То есть, постоянный ток обратной полярности обеспечивает гораздо большую глубину плавления, чем постоянный ток с прямой полярностью, это объясняется разными количествами тепла, появляющимися на аноде с катодом. От повышения скорости процесса сварки глубина и ширина шва провара снижаются.

Источник

stroymaster-base.ru

Электрическая дуговая сварка на постоянном токе

ПРОИЗВОДСТВО ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ СВАРКИ

Источники ПОСТОЯ1ПЮГО тока. Для дуговой сварки на постоянном токе применяют генераторы или выпрямители. Генератор постоянного тока превращает механическую энергию в электрическую. Во время работы генератор как бы отсасывает электроны от положительного полюса (анода «+») и перемещает их к отрицательному полюсу (катоду «-»). Недостаток электронов на аноде и их избыток на катоде создают напряжение или разность потенциалов. Для получения постоянного тока широко применяют и сварочные выпрямители, действие которых основано на способности некоторых полупроводников пропускать переменный ток только в

одном направлении. Для сварки один из полюсов источника постоянного тока гибким кабелем соединяют через электрододержатель со свободным от покрытия участком электрода. Второй полюс источника тока соединяют со свариваемым изделием. Схема соединения изделие—генератор—электрод приведена на рис. 15.

При работающем генераторе и разомкнутой цепи ток не течет, а напряжение между изделием и электродом (напряжение холостого хода) максимально и ограничивается только нормами техники безопасности. Если электрическую цепь замкнуть, плотно прижав электрод к изделию, напряжение снизится почти до нуля, а сила тока будет максимальна.

Напряженность электрического поля. При приближении электрода к свариваемому изделию между противоположно заряженными изделием и электродом устанавливается определенное взаимодействие, которое характеризуется напряженностью электрического поля Е. Напряженность Е будет тем выше, чем больше разность потенциалов между электродом и изделием и чем меньше расстояние между ними. Но практика показывает, что при приближении электрода к изделию без контакта даже на минимальное расстояние ток не потечет. Это доказывает, что между электродом и изделием заряженные частицы отсутствуют, а электроны, находящиеся в избытке на катоде, не в состоянии беспрепятственно вый — ти из металла, несмотря на сравнительно высокую напряженность электрического поля.

Работа выхода электронов. Силами, которые удерживают электроны в металле, является коллективное действие положительных зарядов, находящихся в ядрах атомов металла. Для преодоления этих сил и извлечения электронов из металлов необходимо затратить определенную работу — работу выхода электрона (р. Для разных металлов она различна:

Металл Работа выхода электрона, эВ

К………………………………………………………………………………………………… 2,02

Na………………………………………………………………………………………………. 2,12

Са………………………………………………………………………………………………. 3,34

АІ……………………………………………………………………………………………….. 3,74

Си………………………………………………………………………………………………. 4,47

Сг………………………………………………………………………………………………. 4,51

Fe………………………………………………………………………………………………. 4,79

Ni……………………………………………………………………………………………….. 4,84

Как правило, наличие оксидных пленок на металлах существенно снижает работу выхода.

Зажигание электрической дуги. Дугу зажигают кратковременным касанием свариваемого изделия электродом или чирканьем его торцом о поверхность металла (рис. 16). В момент соприкосновения через места контакта пойдет ток большой силы. Так как пло-

гцадь контакта мала, то через нес потечет ток высокой плотности. Это приведет к выделению теплоты, достаточной для расплавления и частичного испарения металла в месте контакта.

Последующий отрыв электрода от изделия произойдет не мгновенно. В процессе отрыва расстояние от изделия до электрода будет увеличиваться постепенно. В какое-то мгновение расстояние станст достаточным для достижения напряженности электрического поля, обеспечивающей выход электронов (эмиссию) из катода, тем более, что работа их выхода из расплавленного или нагретого металла меньше, чем из холодного. Освободившиеся электроны устремятся к аноду, получая энергию от электрического поля (анод притягивает, катод отталкивает). Количество этой энергии зависит от разности потенциалов изделия и электрода. Часть получаемой энергии электроны будут передавать молекулам воздуха или парам металла, разогревая их до высокой температуры, а часть — на непрерывное воспроизводство заряженных частиц, без чего электрическая дуга не может существовать.

Ионизация элементов. Известно, что на периферии положительно заряженных ядер атомов находятся электроны. Электроны, расположенные на внешней орбите, связаны с атомом слабее, чем находящиеся на внутренних орбитах. Если эти электроны удалить, электронейтральность атома нарушится, он превратится в положительно заряженный ион. Для ионизации атомов необходимо затратить определенную работу:

Элемент Работа ионизации, эВ

Цезий (Cs)………………………………………………………………………………….. 3,88

Калий (К)…………………………………………………………………………………… 4,30

Натрий (Na)……………………………………………………………………………… 5,11

Алюминий (А1)………………………………………………………………………….. 5,98

Кальций (Са)…………………………………………………………………………….. 6,11

Хром (Сг)…………………………………………………………………………………… 6,76

Марганец (Мп)………………………………………………………………………….. 7,43

Никель (Ni)………………………………………………………………………………… 7,63

Медь (Си)………………………………………………………………………………….. 7,72

Железо (Fe)……………………………………………………………………………….. 7,83

Кремний (Si)……………………………………………………………………………… 8,15

Водород (Н)…………………………………………………………………………….. 13,60

Кислород (О)…………………………………………………………………………… 13,60

Азот (N)…………………………………………………………………………………… 14,52

Фтор (F)……………………………………………………………………………………. 18,6

Масса иона металла, практически равная массе нейтрального атома, в тысячи раз больше массы электрона, например для железа — примерно в сто тысяч раз. Поэтому при равных значениях кинетической энергии mV2/2 электрона и иона скорость электрона более чем в 300 раз превосходит скорость иона железа. В связи с малой массой электроны при ударе по какой-либо частице могут передать ей почти всю запасенную энергию. В то же время при ударе нейтрального атома таким же атомом или ионом может быть передано не более половины запасенной энергии.

Прикатодная область сварочной дуги. Область, включающая положительный пространственный заряд и простирающаяся до катода, называется прикатодной областью электрической дуги. Несмотря на очень малую протяженность этой области, в основном именно в ней образуются элементарные электрические заряды, без которых электрический ток в газах и парах невозможен.

В начальный момент отрыва электрода от металла, на коротком пути, электрон приобретает большой запас кинетической энергии и лишь частично тратит се на нагрев газов и паров. Налетая на нейтральный атом, электрон способен ионизировать его, т. е. выбить из него новый электрон. В результате вместо нейтрального атома и электрона появятся положительно заряженный ион и два электрона.

Многочисленность случаев ионизации приводит к созданию вблизи катода пространственного положительного заряда. В результате между катодом и пространственным зарядом возникает разность потенциалов, называемая катодным падением потенциала UK.

Расстояние от катода до пространственного заряда не превышает тысячной доли миллиметра. Поэтому напряженность электрического поля между катодом и этим зарядом сможет обеспечить выход новых электронов из катода.

Положительные ионы под воздействием электрического поля непрерывно движутся к катоду, достигнув который передают ему свою кинетическую энергию и, захватывая электроны, превращаются в нейтральные атомы. При этом работа, затраченная на ионизацию, возвращается в виде теплоты. Большая часть энергии, получаемой катодом, расходуется на расплавление металла.

Столб сварочной дуги. Часть электрической дуги, непосредственно примыкающая к прикатодной области, называется столбом дуги.

В этой части дуги, имеющей протяженность в несколько миллиметров, происходит, в основном, перенос электронов, образующих — ся у катода. Затрата энергии на перенос готовых зарядов значительно меньше, чем на их образование, поэтому напряженность электрического поля в столбе дуги будет во много раз меньше, чем в прикатодной области. Электрическая энергия в столбе дуги расходуется, главным образом, на нагрев газов и паров, через которые движутся электроны. При этом на нейтральные частицы электрическое поле не воздействует, такие частицы непрерывно уходят из столба дуги в окружающее пространство, унося с собой полученную энергию. Часть энергии теряется также на излучение и на ионизацию весьма небольшого количества атомов.

Температуру столба сварочной дуги оценивают в 5000-6500 °С. При такой температуре возможна термическая ионизация нейтральных атомов. Образующиеся электроны направляются к аноду, как и электроны из прикатодной области, а положительно заряженные ионы движутся к катоду. Однако количество элементарных зарядов, образующихся в столбе дуги, составляет не более одного процента от их общего количества. Поэтому они не оказывают существенного влияния на характеристики расплавления металла электрода и свариваемого изделия.

Прианодная область. Эта область находится между анодом и столбом дуги. Ее протяженность несколько больше протяженное™ прикатодной области. У поверхности анода ток переносят только электроны, поступающие, главным образом, из столба дуги.

Образование электронов и положительных ионов в этой области происходит в сравнительно малом количестве вблизи анода вследствие ионизации нейтральных атомов электронами с повышенной энергией, разгоняемых электрическим полем. Возникающие на границе прианодной области со столбом дуги положительные ионы формируют пространственный положительный заряд, препятствующий движению электронов к аноду. Поэтому между анодом и пространственным зарядом возникает разность потенциалов, называемая анодным падением потенциала U. d.

Напряженность электрического поля вблизи анода будет весьма значительной, но меньше напряженности поля у катода.

Электроны, разогнанные электрическим полем, передают аноду свою кинетическую энергию, а также возвращают в виде теплоты работу выхода электронов, затрачиваемую на их извлечение из катода. Основная часть получаемой энергии расходуется на нагрев и расплавление анода, а некоторая — на излучение и на разогрев атмосферы, окружающей анод.

ч э | СО | / У | / | ||

о Г) | |||||

* э | У у / | ||||

/к | /с | la | |||

Рис. 17. Схема изменения напряжения в сварочной дуге: /д — длина дуги; 1К — длина прикатодной области; 1С — длина столба дуги; /а — длина прианодной области; UR — напряжение на дуге; UK — катодное падение потенциала; UR — анодное падение потенциала; Uc — падение потенциала в столбе дуги

Из сопоставления явлений на катоде и аноде видно, что количество электронов, расходуемых катодом в единицу времени на эмиссию и нейтрализацию положительных ионов, равно количеству электронов, поступающих на анод. Генератором тока эти электроны вновь поставляются на катод.

Из графика изменения напряжения в сварочной дуге по всей ее длине (рис. 17) видно, что в прикатодной области напряжение UK стремительно возрастает. В связи с малой протяженностью области и высоким значением UK напряженность имеет весьма большое значение Ек = UK/eK, обеспечивающее выход электронов из катода и их последующий разгон до высокой энергии, необходимой для ионизации нейтральных атомов. Противоположная ситуация в столбе дуги, поэтому его напряженность Ес = Uc/ec будет иметь небольшое значение.

В прианодной области ток переносят электроны, поступающие, главным образом, из столба дуга. Лишь небольшая их часть образуется вблизи анода при ионизации нейтральных атомов. На это расходуется меньшее количество энергии, чем в прикатодной области. Поэтому падение напряжения [/а и напряжет гость поля ЕЛ = U&/e. A У анода будет ниже, чем прикатодной области.

Плавление электрода при сварке. Дуговую сварку можно производить при питании электрода как от положительного, так и от отрицательного полюсов сварочного генератора. Выбор полюса определяют металлургические особенности электрода. Чаще электрод соединяют с анодом (+) — сварка на обратной полярности, реже с катодом (-) — сварка на прямой полярности.

Основная часть теплоты выделяется в приэлектродных областях дуги на аноде и катоде, т. е. на торце электрода и в расплавляемой части свариваемого металла. После возбуждения дуги между электродом и свариваемым металлом начинает плавиться металлический стержень электрода и на его торце образуется капля расплавленного металла. Под действием высокой температуры расплавляется и часть покрытия электрода, прилегающая к плавящемуся участку стержня.

Капля металла растет до определенного размера, характерного для данной марки и диаметра электрода, а также условий сварки,

8 Рис. 18. Схема формирования сварного ива (продольный разрез): 1 — затвердевший шлак; 2 — жидкий шлак на сварочной ванне; 3 — поток газовой защиты плавящегося металла; 4 — капля жидкого металла, переходящая через дуговой промежуток; 5 электродный стержень; 6 — электродное покрытие; 7 — ванна жш)кого металла; 8 — закристаллизовавшийся металл шва; стрелкой показано направление сварки |

после чего отрывается и, попадая в расплавленный основной металл, перемешивается с ним. При многократном повторении такого процесса сначала образуется сварочная ванна, затем формируется сварной шов.

Расплавленное покрытие электрода частично обволакивает образующиеся капли металла, частично переносится в сварочную ванну, где отделяется от жидкого металла и образует шлак, покрывающий сварной шов.

Схема формирования сварного шва показана на рис. 18.

В процессе образования капель на торце электрода их интенсивно бомбардируют электроны при сварке на обратной полярности или положительные ионы — при прямой полярности. Поэтому их средняя температура превышает на 300 600 °С температуру плавления стержня и доходит до 2200 °С.

Характеристики плавления электродов. Согласно ГОСТ 9466-75, производительность электродов оценивают коэффициентом наплавки ан. Значение 0СН [г/(Ач)] определяют массой металла, наплавленного в процессе сварки за 1 ч, приходящейся на силу тока в 1 А, характеризуя, таким образом, удельную производительность сварки. Коэффициент наплавки существенно зависит от состава покрытия и полярности, на которой выполняют сварку. Другой нормируемой характеристикой электродов является их расход — масса (кг), необходимая для получения 1 кг наплавленного металла. Приведенные две характеристики необходимы при выборе марки и требуемого количества электродов для выполнения сварочных и нанлавочных работ.

Еще одной характеристикой электродов является коэффициент расплавления ар. Его значение определяют массой расплавленного электрода в граммах за 1 ч при прохождения тока в 1 А. Для определения влияния различных факторов на скорость плавления электродов коэффициент расплавления более пригоден, чем коэффициент наплавки, так как при его расчете не учитывают потери металла на угар и брызги.

В табл. 14 приведены опытные данные о влиянии тонкого покрытия из различных веществ, нанесенных на стержни из низкоуг — леродистой стали, на значения коэффициента расплавления при сварке на прямой и обратной полярности. Из таблицы видно, что при сварке на прямой полярности (на электроде (-)) коэффициент расплавления самым существенным образом зависит от вида компонента, составляющего покрытие электрода. При сварке на обрат-

Таблица 14. Зависимость коэффициента расплавления от состава покрытия (стержень диаметром 4,0 мм) | ||

Компонент покрытия | Коэффициент расплавления 0.р, г/(А ч) | |

прямая полярность (-) | обратная полярность (+) | |

Кварц | 21,6 | 14,0 |

Углекислый натрий | 16,2 | 13,8 |

Ферромарганец | 13,8 | 9,9 |

Углекислый калий | 8,8 | 11,0 |

Мрамор | 7,6 | 13,0 |

Углекислый барий | 5,1 | 12,5 |

Углекислый цезий | 3,4 | 10,1 |

ной полярности (на электроде (+)) этот коэффициент изменяется значительно меньше.

В связи со сложностью и неполной изученностью вопроса остановимся лишь на основных, наиболее вероятных причинах выявленной закономерности. Отметим, что ряд веществ, нанесенных на катод, существенно снижает работу выхода электронов. К таким веществам относят пленки оксидов металлов, в первую очередь — щелочно-земельных металлов. Приближенно оценим баланс (приход и расход) теплоты на катоде и аноде с учетом влияния веществ, нанесенных на стержень.

Катод получает теплоту за счет кинетической энергии положительных ионов, разогнанных электрическим полем, работы, затраченной на ионизацию, частично возвращаемой катоду при захвате ионами электронов из катода. Катод отдает теплоту выходящим из него «горячим» электронам, имеющим большой запас энергии. Выход таких электронов охлаждает катод.

При наличии на катоде пленок, снижающих работу выхода электрона, для извлечения электронов из катода необходимо меньшее катодное падение потенциала. Следовательно, потребуется меньший пространственный положительный заряд, составленный меньшим количеством положительных ионов. Число положительных ионов, поступающих на катод, и энергия каждого из них будут уменьшаться, что приведет к снижению коэффициента расплавления электрода.

Предположим теперь, что на электрод нанесено покрытие, содержащее атомы элементов, на ионизацию которых требуется затратить малое количество работы. Очевидно, чем меньшая работа требуется на ионизацию атомов, тем меньше ее количество получит катод при переходе ионов в нейтральные атомы. Важно отметить, что чем больше масса каждого из полож

msd.com.ua