Камерная сушка древесины

При камерной сушке древесины в лесосушильных камерах сушка происходит под действием циркулирующего воздуха, нагретого до температуры 100° С и выше, пара или смеси топочных газов с воздухом (которые называются сушильным агентом).

При камерной сушке древесина может быть высушена высококачественно в кратчайшие сроки при условии, что в течение всего процесса сушки в камере будут строго выдерживаться температура и относительная влажность воздуха, предусмотренные режимом.

Под режимом сушки понимают расписание температуры и влажности сушильного агента, поддерживаемых на заданном уровне или изменяемых на протяжении всего процесса сушки в зависимости от влажности материала. Обычно в каждом режиме задается постепенное повышение температуры и понижение влажности.

В зависимости от способа подвода тепла к высушиваемому материалу различают несколько видов камерной сушки: конвективно-тепловую, индукционную, диэлектрическую и другие. При конвективно-тепловом способе, который является основным, тепло высушиваемому материалу передают циркулирующий подогретый воздух, топочные газы и перегретый пар атмосферного давления, образующийся из влаги, испарившейся из древесины.

Индукционную сушку древесины производят в переменном магнитном поле, при этом высушиваемый материал получает тепло от ферромагнитных прокладок и сеток, размещаемых внутри штабеля.

Диэлектрическая сушка — это сушка в электрическом поле, образуемом токами высокой частоты. Этот способ сушки основан на том, что древесина, являясь плохим проводником электрического тока, быстро нагревается под действием пропускаемого через нее тока.

Процесс камерной сушки древесины протекает неравномерно и включает четыре стадии. Первая стадия — прогрев материала в среде с высоким влагосодержанием воздуха и значительной температурой. Это ускоряет продвижение влаги от внутренних слоев материала к поверхности. Продолжительность прогрева материала зависит от породы древесины, влажности и толщины материала. Так, принимается следующая продолжительность прогрева на каждые 25 мм толщины материала: для сосны 2—4 ч, для дуба — 3—4 ч, для бука — 3—24 ч.

На второй стадии происходит интенсивный процесс сушки, при котором влажность древесины уменьшается от начальной влажности до критической, соответствующей полному удалению свободной влаги. Во время третьей, наиболее ответственной стадии камерной сушки происходит уменьшение влажности древесины от критической влажности, соответствующей 30%, до конечной. При этом процесс сушки идет более медленно, чем на второй стадии. На четвертой стадии происходит остывание материала.

При сушке материала из твердых лиственных и хвойных пород толщиной более 40 мм, предназначенного для изготовления ответственных изделий, до остывания проводят кондиционирование материала, т. е. дополнительный прогрев и увлажнение поверхности с целью выравнивания влажности материала по толщине и ускорения протекания деформаций.

В зависимости от принципа действия сушильные камеры могут быть периодического и непрерывного действия.

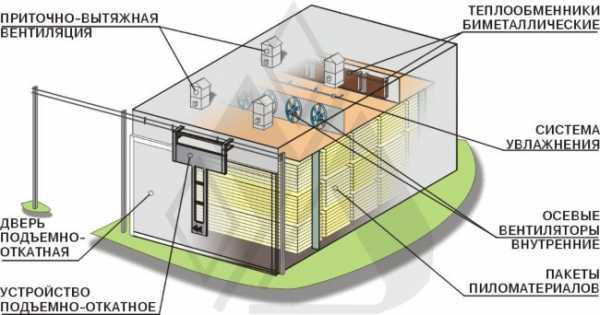

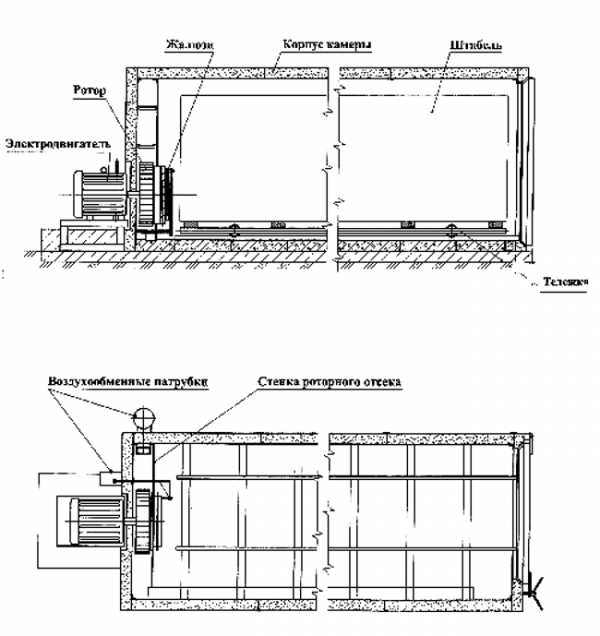

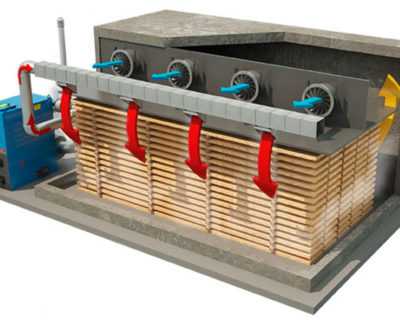

Сушильные камеры периодического действия (рис. 7.1) при погрузке, выгрузке и остывании материала отключают, и сушка в них не производится.

Рис. 7.1. Лесосушильная эжекционно-реверсивная камера периодического действия 1 — электродвигатель; 2 — подшипники; 3 — вентилятор; 4 — нагнетательные каналы; 5 — щелевые сопла; 6 — конические сопла; 7 — ребристые трубы; 8 — экран; 9 — промежуточные ребристые трубы

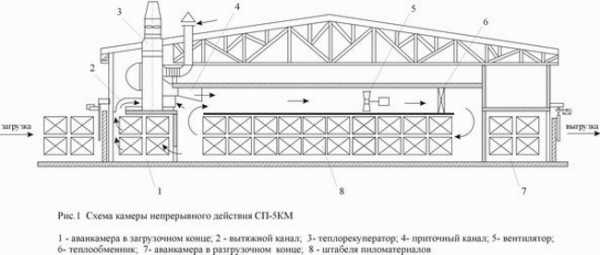

Рис. 7 2. Лесосушильная камера непрерывного действия с реверсивной циркуляцией воздуха 1 — вентилятор; 2 — калорифер; 3 — экран направления воздуха; 4 — дополнительные вертикальные трубы калорифера В сушильных камерах непрерывного действия (рис. 7.2) сушка пиломатериала происходит непрерывно. В тот момент, когда с одного торца камеры происходит загрузка вагонетки с сырым материалом, с другого торца камеры выводится вагонетка с сухим материалом. В этот период все вагонетки, размещенные в камере, передвигаются на длину одной вагонетки. Процесс сушки пиломатериала до конечной влажности по времени рассчитан на прохождение вагонетки через всю камеру.

В зависимости от скорости движения циркулирующего воздуха различают сушильные камеры с принудительной и естественной циркуляцией воздуха. В сушильных камерах с принудительной циркуляцией движение воздуха обеспечивают вентиляционные установки.

В судостроительной промышленности более широкое применение нашли сушильные камеры периодического действия с принудительной циркуляцией воздуха.

Наблюдение за снижением влажности материала в процессе сушки ведут по контрольным образцам, закладываемым в штабель. Взвешивая эти образцы, определяют ход просыхания и «текущую» влажность материала. По результатам взвешивания образцов судят о возможности перехода на следующую ступень режима или о прекращении сушки. Продолжительность камерной сушки зависит от начальной влажности, сечения сортамента и породы высушиваемой древесины.

Процесс камерной сушки древесины состоит из подготовки камеры и высушиваемого материала, начальной обработки материала, проведения и регулирования процесса сушки, конечной обработки и выгрузки материала.

При помощи траверзной тележки платформу с уложенным на нее штабелем материала закатывают в камеру после того, как будет проверена (осмотром) исправность приборов и механизмов в камерах. В каждый штабель материала до начала сушки укладывают в заранее подготовленные места по несколько штук контрольных досок для образцов, которые называют секциями влажности и силовыми секциями.

Влажность материала (абсолютную) в процессе сушки устанавливают по контрольным образцам — по секциям влажности. Контрольные образцы выпиливают толщиной 10—12 мм из контрольной доски на расстоянии 0,5 м от торца. В камере берется две-три секции.

Начальную обработку материала производят для прогрева и увлажнения его поверхности, чтобы исключить преждевременную сушку, которая может испортить материал. Обработку ведут паром повышенной влажности при температуре, превышающей на 5—10° температуру, заданную режимом для первой ступени сушки.

Начальную обработку материала нельзя проводить шаблонно, так как в некоторых случаях неправильная начальная обработка может привести к растрескиванию материала. При окончании начальной обработки температуру медленно снижают и доводят влажность воздуха до заданной по режиму, чтобы избежать интенсивной сушки и связанного с этим поверхностного сжатия материала. Затем переходят непосредственно к сушке материала.

Сушку ведут, учитывая результаты взвешивания контрольных образцов, т. е. заданная ступень режима продолжается до тех пор, пока влажность контрольных образцов не достигнет тех значений, при которых следует переходить к следующей ступени режима. Во всех случаях материал сушат, учитывая влажность древесины и ее состояние. Режимы сушки должны обеспечивать максимальную производительность камер и необходимое качество материала. Следовательно, режимы сушки необходимо корректировать в зависимости от конкретных условий работы сушильных камер.

Для выявления внутренних напряжений и распределения влажности по сечению материала на всех стадиях сушки выпиливают контрольные образцы — секции послойной влажности и силовые секции — из контрольных досок, заложенных в штабель. Толщина силовых секций берется примерно 20 мм, толщина зубцов б—8 мм, высота — 80 мм.

Внутренние напряжения в материале определяют по силовым секциям следующим образом. Непосредственно после изготовления силовой секции ее контуры обводят карандашом на листе чистой бумаги. Затем секцию выдерживают в лаборатории в течение суток при комнатной температуре, после чего на том же листе бумаги обводят карандашом новые контуры секции. По характеру изгибания зубцов секции в момент ее вырезания и после выдержки в течение суток судят о внутренних напряжениях в материале в процессе сушки и распределении влажности по его сечению.

Контуры секции на первом рисунке характеризуют напряжения в материале в момент вырезания силовой секции, на втором — распределение влажности и вероятные напряжения в материале, которые могут возникнуть после сушки, когда влажность распределится равномерно по всему сечению.

Если на первом контуре зубцы секции изогнулись наружу, то это означает, что поверхностные слои в материале растянуты, а внутренние сжаты. Если зубцы секции изогнулись внутрь, то растянуты внутренние слои, а сжаты — наружные. После выдержки секции в течение суток зубцы изгибаются в ту сторону, которая имела в момент вырезания большую влажность.

Конечную обработку материала проводят для устранения внутренних напряжений, возникающих в древесине при сушке. Для этого температуру в сушильной камере повышают на 7—8° С, а влажность воздуха — на 3%. Продолжительность конечной обработки принимают следующим образом: на каждые 25 мм толщины материала для сосны 6 ч, для березы 9—19 ч, а для дуба 15—16 ч. После конечной обработки проверяют по силовым секциям качество сушки.

Окончательную проверку влажности древесины производят после того, как по контрольным образцам и секциям послойной влажности будет установлено, что материал достиг заданной влажности. Затем камеру отключают и оставляют платформу со штабелем в камере на 12—16 ч для постепенного охлаждения материала, после чего разгружают камеру.

Высокотемпературную сушку древесины ведут в среде перегретого пара при температуре выше 100° С и давлении 1 атм в течение всего периода сушки. Лишь перед окончанием сушки температуру снижают до такого значения, при котором древесина достигает заданной равновесной влажности, в среде перегретого пара.

Процесс сушки начинают с прогревания материала до температуры 99—100° С. Двери сушильных камер должны быть герметизированы. Этот вид сушки предполагает механизацию формирования и загрузки штабелей лесоматериала в камеру, автоматизацию контроля и регулирования режима сушки. Продолжительность высокотемпературной сушки древесины в 2—3 раза меньше продолжительности сушки в среде влажного воздуха.

Автоматический контроль за текущей и конечной влажностью пиломатериала ведут при помощи дистанционного прибора, действие которого основано на учете закономерности изменения температуры и давления водяного пара по сечению древесины при сушке в зависимости от температуры и влажности агента сушки. Дистанционный контроль исключает надобность извлечения контрольных образцов для их взвешивания и входа обслуживающего персонала в камеру с высокой температурой и влажностью воздуха. Это повышает эффективность сушки и улучшает условия труда.

При индукционной сушке древесины токами промышленной частоты между рядами пиломатериала во время формирования штабеля для просушки укладывают по определенной технологической схеме ферромагнитные элементы из полосовой стали сечением 3 X 25. При работе камеры на ферромагнитные элементы действует поле электромагнитной обмотки соленоида, смонтированного в камере, который питается переменным током промышленной частоты напряжением 380/220 В.

Высокая эффективность камерной сушки древесины достигается автоматизацией всего процесса сушки материала. Наряду с облегчением условий труда автоматическое регулирование режимов сушки значительно повышает качество сушки и технико-экономические показатели сушильных камер; процесс сушки в таких камерах ускоряется в 3—4 раза. Автоматизация сушки может осуществляться как при усовершенствовании действующих, так и при сооружении новых сушильных камер силами предприятия и не связана с большими затратами.

www.stroitelstvo-new.ru

Камерная сушка древесины

Для достижения древесиной определенного уровня влажности в промышленности используют различные методы сушки древесины. Камерная сушка древесины является одним из самых распространенных и популярных способов сушки дерева на сегодняшний день.

Для достижения древесиной определенного уровня влажности в промышленности используют различные методы сушки древесины. Камерная сушка древесины является одним из самых распространенных и популярных способов сушки дерева на сегодняшний день.

Что бы более подробно разобраться, что такое камерная сушка рассмотрим следующие пункты:

— Камерная сушка — понятие и особенности

— Виды камер

— Этапы камерной сушки

Камерная сушка — понятие и особенности

Камерная сушка древесины – это процесс принудительной сушки дерева до достижения необходимого уровня влажности с помощью специального оборудования, а именно сушильных (конверторных) камер. Такие камеры оборудованы вентиляторами, а также системами увлажнения и подогрева (конвекции).

Плюсы камерной сушки:

— камерная или конвекторная сушка не зависима от воздействия условий внешней среды, она работает абсолютно одинаково и в жару, и дождливую погоду. Это выгодно отличает ее от атмосферной сушки древесины.

— камерная сушка происходит относительно быстро. Время сушки зависит от породы дерева, установленного режима сушки, объёма древесины, которая сушиться. Но в любом случае вы уже в начале процесса сушки знаете сколько конкретно времени он у вас займет, что позволяет эффективно планировать дальнейшую работу.

— не высокий процент брака. Камерная сушка происходит в несколько этапов, которые организованы таким образом, чтобы максимально уберечь пиломатериалы от порчи, изменения формы и других дефектов.

— разнообразие режимов (программ) сушки. Многообразие режимов сушки в камере позволяет подобрать оптимальный режим для каждой породы дерева или назначения древесины и получить качественное сырье необходимой влажности.

— автоматизация процесса. Камерная сушка — процесс полностью автоматизированный и не требует постоянного участия и присутствия человека. А простота управления камерой позволяет работать с ней даже не очень опытным мастерам.

Минусы камерной сушки:

— камерная сушка происходит с использование специального оборудования, что практически не дает возможности применять ее в домашних условиях. Она подходит только для производства.

Как работает сушильная камера?

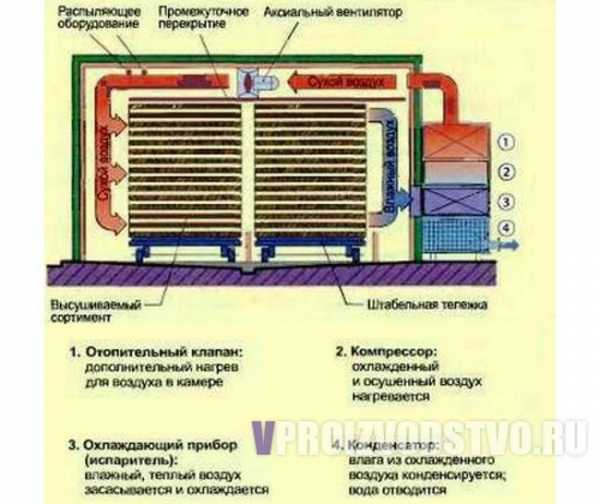

Основной принцип работы камеры заключается в нагреве дерева при помощи газа или пара, внутреннюю среду камеры (газ или пар) нагревают при помощи конвектора, а для того чтобы газ или пар равномерно распределялся используют вентиляторы, которыми оснащены камеры.

В камере постепенно повышается температура при таком же постепенном снижении влажности, это позволяет достигнуть безопасной сушки и сберечь целостность древесины.

Виды камер

По способу действия выделяют:

— камеры периодического действия – процесс рассчитан на сушку одной партии материала. Древесина закладывается в камеру, выбирается необходимый режим, и температура меняется во всей камере исходя из режима сушки.

— камеры непрерывного действия. Такие камеры построены по принципу туннеля. Древесина поступает в камеру на специальных вагонетках и постепенно движется по камере, температура и влажность изменяются по мере движения древесины. В начале туннеля температура самая низкая, а влажность самая высокая и соответственно в конце туннеля температура самая высокая, а влажность самая низкая. Камеры непрерывного действия используют чаще всего для сушки пиломатериалов до достижения ими транспортной влажности, а также для сушки пиломатериалов, которые будут применены для столярно-строительных работ, изготовления тары, поддонов.

По конструкции камеры бывают:

— стационарные – установленные в определенном месте, там, где и используются.

— сборные – могут быть собраны и установлены в любом месте. Можно использовать непосредственно в месте вырубки древесины.

По виду применяемого сушильного агента:

— газовые

— паровые

— водяные

— электрические

По виду вентиляции:

— камеры с естественной вентиляцией – работают на принципе разной плотности горячего и холодного воздуха. В наше время практически не используются. Не позволяет достигнуть равномерного уровня влажности в пиломатериале.

— камеры с принудительной вентиляцией. Движение воздуха происходит при помощи вентиляторов, которые позволяют регулировать скорость движения и равномерность распределения.

Этапы камерной сушки

Камерная сушка состоит из шести последовательных этапов, которые позволяют достигнуть оптимального уровня влажности при этом избежать появления возможных дефектов.

— Начальная влаготеплообработка древесины. На данном этапе происходит быстрый прогрев древесины. Влажность воздуха в камере на этом этапе 95-100%, а температура примерно на 5 градусов выше, чем температура на первом этапе режима сушки. Занимает этот этап, как правило 1-3 часа.

— Сушка древесины. На данном этапе происходит самая интенсивная сушка согласно выбранному режиму.

Режимы сушки:

— мягкий – позволяет сохранить все изначальные характеристики дерева, включая структуру и цвет, помогает избежать дефектов, но занимает больше времени чем другие режимы;

— нормальный – также помогает сохранить все технические характеристики, максимально избежать дефектов, немного изменяет цвет дерева;

— форсированный – позволяет сохранить прочность пиломатериалов, включает небольшое изменение цвета, но снижает устойчивость древесины к скалыванию;

— высокотемпературный – занимает мало времени, сохраняет структурную целостность, но снижает прочность древесины.

Любой режим сушки имеет три этапа, которые сменяют друг друга при достижении деревом определенного уровня влажности. В соответствии с этапом режима сушки в камере изменяется влажность и температура. Когда влажность пиломатериалов достигает 30-33% первый этап режима сушки переходит во второй, при достижении 20-22% влажности второй этап переходит в третий.

— Промежуточная влаготеплообработка. Этот этап необходим для того, чтобы снизить напряжение, возникшее в материале. Происходит промежуточная влаготеплообработка перед переходом на третий этап режима сушки. Температура для промежуточной обработки должна быть установлена примерно на 7-8 градусов выше, чем на втором этапе режима сушки, а влажность 97%. Занимает этот этап от семи до сорока часов.

— Конечная влаготеплообработка. Когда древесина достигает своего конечного уровня влажности, после окончания третьего этапа режима сушки, необходимо вновь убрать напряжение, возникшее в материале для избегания дефектов. Для этого используют конечную обработку влагой. Влажность воздуха на этом этапе составляет 98%, а температура на 7-8 градусов выше чем на третьем этапе режима сушки. Занимает конечная влагообработка от двух до восьмидесяти часов.

— Подсушка дерева. Этот этап необходим для устранения излишней влаги после предыдущего этапа сушки. По времени этот этап не продолжительный, занимает, как правило, не более четырех часов. Показатели температуры и влажности такие же, как и при третьем этапе режима сушки.

— Кондиционирование древесины. Заключительный этап камерной сушки, используется для выравнивания влажности древесины, повышение ее качественных характеристик. Занимает не более нескольких часов. Температура на данном этапе на пять градусов выше, чем на третьем этапе режима сушки.

Более наглядно представлена камерная сушка в следующем видео.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной? Loading …Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник

|

atmwood.com.ua

29.Технология камерной сушки древесины .Основные стадии и режимы.

Технология камерной сушки пиломатериалов

Перед началом сушки проверяют камеру и готовят древесину. Камеру и ее оборудование (особенно калориферы) необходимо очистить от пыли и мусора, смазать подшипники, проверить исправность всех деталей. Пиломатериалы должны быть заблаговременно уложены в штабеля.

Технология камерной сушки состоит из следующих операций:

1) Начальный прогрев

2) Сушка по определенному режиму

3) Промежуточная влаготеплообработка

4) Конечная влаготеплообработка

5) Кондиционирование

6) Охлаждение

После загрузки штабелей в камеру осуществляется первая технологическая операция сушильного процесса – начальный прогрев древесины. Затем по заданному режиму выполняется процесс сушки, во время которого ведется непрерывный и периодический контроль за состоянием сушильного агента и периодический контроль за влажностью древесины и внутренними напряжениями в ней. Перед окончанием сушки (а иногда и в середине процесса) проводится влаготеплообработка для снятия остаточных внутренних напряжений. После этого проверяется качество сушки и при необходимости назначается конечная кондиционирующая обработка древесины для выравнивания ее влажности.

Режимом камерной сушки пиломатериалов называется расписание состояния сушильного агента при входе его в штабель. Низкотемпературные режимы предусматривают использование в качестве сушильного агента влажного воздуха (или его смеси с топочными газами) с температурой ниже 100 0С.

Высокотемпературные предусматривают сушку перегретым водяным паром атмосферного давления с температурой на всем протяжении процесса выше 100 0C.

Режимы низкотемпературного процесса могут в свою очередь иметь разный температурный уровень в зависимости от желаемой интенсивности процесса. Установлены три категории режимов низкотемпературного процесса по их влиянию на свойства древесины:

Мягкие режимы, при которых полностью сохраняются прочность и естественный цвет древесины, используют для экспортной продукции;

Нормальные режимы, при которых сохраняется прочность, но возможно незначительное изменение цвета Они рекомендуются для высушивания древесины до любой влажности для внутреннего потребления;

Форсированные режимы, при которых сохраняется прочность на изгиб, растяжение и сжатие, но на 15-20% снижается прочность на скалывание и сопротивление раскалыванию с возможным потемнением древесины , из них изготавливают изделия, работающие с большим запасом прочности.

Режимы высокотемпературного процесса обеспечивают наиболее интенсивную сушку, но их использование связано с существенным (по некоторым показателям – до 30%) снижением прочности и заметным потемнением древесины.

Имеется четыре группы режимов:

1. Режимы низкотемпературного процесса сушки в воздушных и паровоздушных камерах периодического действия;

2. Режимы высокотемпературного процесса сушки в камерах периодического действия;

3. Режимы сушки в газовых камерах периодического действия;

4. Режимы сушки в противоточных камерах непрерывного действия.

studfiles.net

Камерная сушка пиломатериалов — преимущества и тонкости процесса

Уровень влажности имеет важное значение для древесины. При избыточном содержании влаги велика вероятность коробления готового изделия и изменения геометрических параметров. Подвергая пиломатериал камерной сушки можно добиться оптимизации эксплуатационных характеристик. Стоит заранее ознакомиться с особенностями используемого во время сушки оборудования, а также отличительными особенностями протекающего процесса.

Внешний вид оборудования

Особенности камерной сушки

Для сушки используется специальное оборудование, оснащенное мощными вентиляторами, системой увлажнения и подогрева. Такое оборудование позволяет добиться положительных результатов за сравнительно небольшой промежуток времени. Процесс имеет определенные достоинства и недостатки, с которыми следует считаться во время выбора наиболее подходящего способа сушки.

Преимущества

Камерная сушка подходит для пиломатериалов по нескольким причинам:

- Процесс не зависит от погодных условий. Камера гарантирует получение качественного результата как в условиях повышенной влажности, так и в жаркие дни. В случае атмосферной сушки результат сильно зависит от погодных условий;

- Высокая производительность. Продолжительность процесса во многом зависит от того, к какому сорту относится древесина, количества просушиваемого материала, а также выбранного режима. Особенно температуры;

- Возможно планирование работ. Зная режим сушки, можно планировать выполнение работы, так как точно известно, к какому времени будет готова очередная партия;

- Минимальный процент брака, который имеет древесина. Процесс осуществляется в несколько этапов. При правильном подходе процент брака, вызванный порчей, потерей геометрических параметров и появления других дефектов становится невысоким;

- Возможность выбора режима. Для каждого сорта подбирается подходящая температура сушки и продолжительность термической обработки в зависимости от толщины;

- Автоматизация процесса.

Внимание! Отсутствие необходимости во вмешательстве человека во время сушки позволяет гарантировать высокий результат. Древесина равномерно просушивается по всему поперечному сечению.

Недостатки процесса

Учитывая, что для реализации технологии сушки необходимо использовать специальное оборудование, выполнить весь комплекс работ собственными силами в домашних условиях не получится. Сушка в камере возможна исключительно в заводских условиях по заданным режимам.

Виды камер

Сушка может осуществляться в камерах:

- Периодического действия. Здесь осуществляется сушка одной партии. Перед началом термического воздействия древесину в полном объеме помещается внутрь оборудования. После этого подбирается параметры температурного воздействия, позволяющие обеспечить необходимые характеристики высушиваемого материала. Изменение степени нагрева обрабатываемых изделий осуществляется в определенной последовательности и с заданной скоростью;

- Непрерывного действия. Камеры располагаются в определенной последовательности, образуя своеобразный туннель. Древесина, помещенная в специальные вагонетки, поступает внутрь оборудования. В зависимости от скорости движения вагонеток осуществляется изменение температуры воздуха внутри туннеля. Вначале она выбирается минимальной, так как влажность дерева максимальная. В конце туннеля воздух прогревается до максимального значения. Сухой пиломатериал, выйдя из камерной сушки, может транспортироваться. Его влажность соответствует оптимальному значению.

Внимание! Оборудование непрерывного действия – Подходящий вариант для предприятий, заинтересованных в высушивании большого количества древесина.

Стандартная модель

Оборудование можно также разделить на:

- Стационарное, которое изначально монтируется в том месте, где и будет эксплуатироваться;

- Сборное. Такие модели допускают выполнение монтажа в любом удобном месте. Нередко их собирают прямо в месте, где осуществляется вырубка леса. Это позволяет снизить транспортные расходы, и, как следствие, готовая продукция стоит намного меньше.

Внимание! Сушка материала может осуществляться с использованием различных сушильных агентов. В зависимости от желаемой скорости обработки предпочтение может быть отдано газовому, паровому, водяному или электрическому сушильному агенту.

Вентиляция внутри оборудования может быть естественной и принудительной. В первом случае используются физические эффекты, обусловленные разностью в плотности холодного и горячего воздуха. В современных производственных условиях такой тип оборудования практически не находит применения, так как не удается обеспечить одинаковую влажность по все толщине материала.

Современное оборудование оснащается системой принудительной вентиляции. Благодаря их наличию удается регулировать скорость подаваемого потока. В результате осуществляется более равномерная сушка досок различной толщины в продольном и поперечном направлении.

Тонкости процесса

Высушивают древесину в камере, как правило, с принудительным воздействием. Последовательность обработки подбирается таким образом, чтобы дерево смогло избавиться от избытка влаги. Во время термической обработки древесина, помещенная внутрь оборудования, нагревается до заданной температуры с помощью газа или пара. Входящие в состав камеры вентиляторы обеспечивают равномерное перераспределение пара или газа по всему пространству камеры.

Внимание! Постепенное повышение температуры с заранее заданной скоростью способствует постепенному снижению влажности при сохранении целостности высушиваемого материала. Режим обработки подбирается для конкретной толщины индивидуально.

Основные этапы

Сушка дерева включает шесть последовательных этапов. Благодаря этому удается достичь оптимальной влажности материала без появления характерного брака. Сушка включает:

- Начальную влаготеплообработку. Удается быстро прогреть партию. Влажность внутри туннеля в данном случае максимальная. Продолжительность этапа составляет около 1 – 3 часов в зависимости от параметров обрабатываемой партии;

- Непосредственно сушка. Может быть мягкой, нормальной, форсированной, высокотемпературной. Предполагает интенсивную влагопотерю. Мягкая обработка является самой длительной, но при этом позволяет сохранить характерную текстуру. Появление дефектов носит единичный характер. Высокотемпературная позволяет выполнить обработку в кротчайшие сроки. Однако прочностные характеристики обрабатываемого материала в этом случае снижается;

- Промежуточная влаготеплообработка. На данном этапе удается снизить напряжение, которое неизбежно возникает в результате высокотемпературного воздействия. Степень прогрева материала повышается. Продолжительность может составлять 7 – 40 часов;

- Конечная влаготеплообработка. Материал приобретает требуемую влажность. Дополнительно снимаются оставшиеся внутренние напряжения. Влажность внутри оборудования несколько повышается. Может длиться 2 – 80 часов;

- Подсушка. Позволяет избавиться от влаги, скопившейся на предыдущем этапе. Обработка длиться около 4 часов;

- Кондиционирование. Позволяет выровнять влажность материала во всех направления. Дополнительно повышаются его качественные характеристики.

Таким образом, с помощью камерной сушки от производителя можно получить древесину с оптимальным уровнем влажности. Используя специальную камеру, можно получить древесину с необходимым уровнем влажности. Главное, правильно подобрать режим обработки, а также соблюсти технологические требования. Последовательность термического воздействия будет зависеть от толщины досок, а также объема обрабатываемой партии. Выбор может быть сделан в пользу оборудование периодического или непрерывного действия. Последнее позволит осуществлять обработку непрерывно.

Вконтакте

Google+

profanera.ru

Камерная сушка древесины — главные нюансы

Такой способ сушки древесины выполняется с использованием нескольких режимов. Они в основном стандартны.

Сначала делается установка определенной температуры и влажности воздуха в камере.

Режимы отличаются по установленной температуре.

Различают режимы

- нормальный

- мягкий

- форсированный

- высокотемпературный.

Для назначения режима значима порода, толщина и конкретное предназначение высушиваемого материала. Режимы, при которых температура низкая, имеют 3 уровня для выбора состояния воздуха. Осуществляются переходы сушки ступенями, 1-2 ступень : влажность материала — 30%. После этого уже происходит переход на ступень 2-3, когда влажность древесины составляет 20%. Во время процесса поднимается температура, соответственно падает влажность воздуха. Когда процесс делается в режиме с высокой температурой, тогда используется всего два перехода: 1-2, где влажность воздуха — 20%.

Сам технологический процесс для такого вида сушки осуществляется несколькими этапами. Первым этапом является начальная влаготеплообработка, затем подсушка и последнее — кондиционирование. Начальная влаготеплообработка делается после того как загружается камера, для того чтобы древесина прогревалась быстро. Делается это подачей пара в увлажнительные трубы, с закрытыми приточно-вытяжными каналами, при этом включаются калориферы и вентиляторы. Задается конкретная температура, 5 °С.,

Когда древесина имеет влажность меньше чем 25 %, тогда влажность для воздуха устанавливается соответственно 98-100%. Продолжительность процесса прогревания 1-3 час для каждого сантиметра толщины. Зависит это 1 — от породы , 2 — от того, какую начальную температуру имел материал. Затем делается подсушка древесины. Заканчивается этот процесс тогда, когда уже достигнута конечная влажность, которая была задана.

Промежуточная влаготеплообработка делается для того, чтобы повысить толщину. Это также уменьшает действие различных напряжений, которые возникли в древесине во время процесса.

Конечная влаготеплообработка делается для того, чтобы достигнуть конечной влажности, и при этом полностью устранить все остатки напряжения и деформации в древесине. Сам процесс осуществляется при температуре 8 °С , а влажность воздуха составляет 98-100%. Подсушка древесины производится для того, чтобы снизить влажность поверхности, которая стала влажной от влаготеплообработки. Время данного процесса составляет от 1 до 4 часа. После чего уже производится контроль внутренней напряженности и влажности.

Следующим шагом является кондиционирование, которое выравнивает влажность древесины по всему объему досок и штабеля. Этот процесс необходим для хорошего качества конечного материала. Обрабатывается несколько часов, после чего, как только достигается величины перепада по установке, кондиционирование завершается.

Обратите внимание!

stroika-1.ru

Атмосферная и камерная сушка древесины

В деревообрабатывающем производстве сушка древесины имеет исключительно важное значение. В судостроении она во многом определяет производственные возможности деревообрабатывающего цеха.

Сушка древесины заключается в равномерном удалении из нее влаги в результате испарения. В среднем из 1 м3 древесины при сушке удаляется примерно 200—300 кг воды.

В процессе сушки влага испаряется сначала с поверхности и из наружных слоев древесины, затем из внутренних ее слоев. Из внутренних слоев к наружным влага поступает медленнее, и ее перемещение требует определенных условий. Испарение влаги с поверхности древесины в окружающую среду называют влагоотдачей. Перемещение влаги внутри древесины зависит от ее влагопроводности.

Сушка должна проходить так, чтобы процесс поступления влаги из внутренних слоев древесины к наружным не отставал от процесса влагоотдачи. На основании практики установлено, что конечная влажность пиломатериалов после сушки должна составлять для средней полосы нашей страны 5—6%. Она должна быть на 2—3% ниже предела влажности, установленного техническими условиями для деталей в готовых изделиях.

Непросушенная древесина непригодна для изготовления мебели и предметов судового оборудования. Изделия, изготовленные из древесины с повышенным содержанием влаги, подвержены разрушению от гнили, а детали таких изделий постепенно деформируются, коробятся и растрескиваются, их соединения расслабляются. В течение короткого времени (2—3 года) изделие приходит в негодность. Срок службы аналогичной мебели, изготовленной из древесины с низкой влажностью, в десять раз больше.

Качественная сушка древесины улучшает ее технологические и физико-механические свойства. Материал из такой древесины легко обрабатывать, он хорошо склеивается и отделывается, а изделия, изготовленные из него, сохраняют свою форму и размеры в процессе эксплуатации, обладают достаточной механической прочностью и долговечностью.

Сушку древесины можно производить на воздухе без его подогрева (атмосферная сушка) или в специальных сушильных камерах. Атмосферная сушка пиломатериалов весьма распространена и может служить предварительной стадией при подготовке пиломатериалов к камерной сушке, так как при атмосферной сушке пиломатериал может быть доведен только до воздушно-сухого состояния, при котором его влажность 18—22%.

Пиломатериалы, предназначенные для атмосферной сушки, укладывают в штабеля и оставляют под воздействием окружающего воздуха. Штабеля группируют в секции по 4—12 штабелей. Между секциями предусматривают пожарные проезды. Над штабелями, в которых хранятся пиломатериалы твердых лиственных пород и хвойные доски первого и второго сортов, сооружают навесы. Крыша навеса перекрывает контуры штабеля на 0,5—0,7 м. Для усиления циркуляции воздуха и ускорения сушки в каждом ряду штабеля, между кромками смежных досок оставляют зазоры, (0,5—0,7 ширины доски), располагаемые по высоте штабеля в одной плоскости.

Правила атмосферной сушки и хранения на складах пиломатериалов из древесины хвойных пород определены ГОСТ 3808.1—75, пиломатериалов из древесины твердых лиственных пород ГОСТ 7319—74.

Атмосферная сушка незначительно поддается регулированию, и ее продолжительность зависит от метеорологических условий, рельефа местности и т. д. При атмосферной сушке пиломатериал не предохранен от поражения грибками.

Для защиты от синевы пиломатериалы из древесины хвойных и лиственных пород, заготовленные в весенне-летний период, подвергают в период сушки антисептированию специальными препаратами, выпускаемыми по ГОСТ 10397—66. Правила антисептирования определяет ГОСТ 10950—75.

Для ускорения атмосферной сушки пиломатериалов применяют вентиляционные установки, усиливающие циркуляцию воздуха.

Такая атмосферная сушка древесины называется интенсифицированной.

www.stroitelstvo-new.ru

Камерная сушка | Способы продления срока службы древесины

Камерной сушкой называется процесс высушивания пиломатериалов в специальных сушильных камерах. Сушильные камеры, независимо от их конструкций, представляют собой закрытые помещения с утепленными стенками и перекрытиями, а также с герметически закрывающимися дверьми (воротами).

Камеры оборудуют специальными тепловыми установками (калориферами), вентиляторами, осуществляющими принудительную циркуляцию воздуха.

Процесс сушки может быть непрерывным и периодическим.

Камеры непрерывного действия представляют собой коридор или туннель и имеют сквозной путь, т. е. с одного конца камеры загружают влажную древесину, а с другой — выкатывают сухую. В таких камерах режим сушки рассчитан по зонам и по мере продвижения вагонеток по длине обеспечивает требуемый процент заданной влажности. Работа камеры достигает цели при массовой сушке одинаковых размеров пиломатериала и одной породы.

На судостроительных заводах установлены в основном камеры периодического действия. Камерой периодического действия называется камера, в которой сушка древесины производится по ступеням режима, от начальной до конечной влажности. Камерная периодическая сушка древесины включает следующие операции: подготовку камеры и древесины, пуск камеры и начальную обработку материала, регулирование режима сушки, конечную обработку материала, выгрузку сухой древесины.

При сушке древесины в сушильных камерах надо добиться того, чтобы испарение влаги происходило не с поверхности, а изнутри древесины. Для этого перед началом сушки в камеру впускают пар для ускорения прогрева, а в процессе сушки поддерживают определенную влажность воздуха, предусмотренную режимом.

Ла судостроительных заводах получили широкое распространение сушильные камеры с эжекционным побуждением циркуляции воздуха. Одна из таких камер ЦНИИ МОД — Гипродрев с осевыми высоконапорными вентиляторами показана на рис. 17.

Рис. 17. Сушильная камера ЦНИИ МОД — Гипродрев с эжекционной реверсивной циркуляцией. 1 — электродвигатель; 2 — осевой высоконапорный вентилятор; 3 —калорифер; 4 — подвесной экран; 5 — нагнетательный распределительный воздуховод с соплами; 6 — сопла; 7 — увлажнительная труба; 8 — экран; 9 — кондесатоотводчик.

Нагнетательные воздуховоды 5 имеют треугольное сечение, что улучшает аэродинамику камер. Сопла 6 воздуховодов выполнены из листовой стали, предохраненной от коррозии. Калорифер 3 из ребристых чугунных труб размещен на продольных боковых стенках камеры, Электродвигатели 1 присоединены к валам вентиляторов с помощью эластичных муфт. В камере установлены консольно два вентилятора 2 перед каждым нагнетательным воздуховодом.

В подштабельном пространстве смонтирован подвесной экран 4 из листовой стали, на каркасе — из угловой стали. Образуемый экраном канал служит для смешения эжектирующего воздуха, поступающего из сопел, и эжектируемого воздуха, подсасываемого из рабочей части камеры.

Струи воздуха, выходящие из сопел, на середине ширины канала смыкаются и подходят к противоположной стене общим потоком. Этот поток воздуха опускается у стены вниз, поступает в штабеля досок, забирает из них влагу и затем в пространстве у противоположной стены поднимается вверх, вторично подсасывается эжектирующей струей и опять нагнетается ею к штабелям. Воздух при подъеме и опускании соприкасается с калориферами и нагревается. Таким образом, поток воздуха многократно циркулирует по поверхности калориферов и материала.

Реверсирование воздуха достигается поочередным включением в работу одного из двух вентиляторов. Скорость циркуляции воздуха по материалу составляет 0,5—1,3 м/с. В нижних продольных углах камер имеются экраны 8 из кирпича, предназначенные для предотвращения перетекания воздуха под штабелями. Отработавший насыщенный влагой воздух удаляется из камеры через вытяжную трубу.

Для сушки пиломатериалов применяют сборные металлические камеры типа ПАП (печь аэродинамического подогрева). В промышленности применяют одно-штабельные камеры в основном с размерами штабеля пиломатериала 1,8×2,6×6,5 м, которые оборудованы металлической дверью с винтовыми прижимами… Камеры ПАП можно применять в частных случаях при небольших объемах сушки, в основном пиломатериалов мягких хвойных пород. Недостаток их — высокий расход электроэнергии.

Диэлектрическая сушка — сушка в электрическом поле токов высокой частоты (ТВЧ) отличается высокой интенсивностью.

Древесина — плохой проводник электрического тока. Будучи помещенной в электрическом поле токов высокой частоты (ТВЧ) между обкладками высокочастотного конденсатора, она обнаруживает способность быстро нагреваться. На этом свойстве и основана диэлектрическая сушка.

Процесс сушки ТВЧ характеризуется значительной скоростью прогрева материала и интенсивным испарением из него влаги. Однако из всех способов сушки этот способ наиболее дорогой, так как при нем требуется очень сложное оборудование и много электроэнергии, поэтому он не получил промышленного применения.

Сушка в жидкостях (например, в петролатуме) заключается в следующем. Влажную древесину погружают в ванну (рис. 18) с масляным веществом, нагретым выше 100° С. Влага в древесине быстро нагревается до точки кипения, и образовавшийся пар, имеющий упругость выше атмосферного давления, будет стремиться выйти из древесины в воздух, преодолевая сопротивление слоя масла.

Рис. 18. Контейнер с пиломатериалами (момент загрузки в ванну).

Петролатум — смесь парафинов и церезинов с высоковязким очищенным маслом получается при химической переработке нефти.

При температуре петролатума 120—130° С сушка в нем происходит в 5—7 раз быстрее, чем в сушильных камерах. Существенным недостатком этого способа является то, что петролатум проникает в древесину. Загрязнение древесины петролатумом затрудняет ее механическую обработку, препятствует ее склеиванию. Такая древесина для производства мебели считается непригодной.

www.stroitelstvo-new.ru