Расчет стоимости заказа

|

На сайте размещен калькулятор для расчета КОФ, в котором можно рассчитать комплект ответных фланцев — количество и вес по каждой строке и общий вес для фланцевых соединений к задвижкам, кранам, клапанам, затворам. На сегодняшний день калькулятор работает в тестовом режиме, в дальнейшем будет размещена информация о выборе крепления к межфланцевым соединениям.

| Задавайте вопросы, пишите Ваши пожелания! Екатеринбург ООО «Трубопроводные системы»Адрес: 620017 г. Екатеринбург, Тел/факс: 83432538032 E-mail: [email protected] Посмотреть схему проезда Тюмень Филиал ООО «Трубопроводные системы»Адрес для корреспонденции: 620017, г. Екатеринбург, пр. Космонавтов, 11 «Б», литер «Д» Тел/факс: 83452381198 E-mail: [email protected]

|

www.tps-ural.ru

Расчет фланцевого соединения

⇐ ПредыдущаяСтр 4 из 4Выбираем фланец с плоской гладкой поверхностью, приварной (р≤2,5 МПа; tс≤540°С)

Диаметр болтовой окружности фланцев: (4,21.7,стр.540)

Выбираем D’б=1,8 м

Катет сварного шва км=S=0,012 м

Наружный диаметр обечайки:

Расчетный диаметр болтов: (4,стр.540)

Стандартный диаметр болтов dб=64 мм (4,таб.21.1,стр.538)

Площадь сечения выбираемого болта по внутреннему диаметру резьбы:

F=0,00248 м2 (4,таб.21.1,стр.538)

Наружный диаметр фланцев: (4,стр.538)

Нормативный параметр (выбираем конструктивно):

l=0,04

Наружный диаметр прокладки:

Действительная ширина прокладки (паронит): (4,таб.20.5,стр.519)

b=0,018 м

Средний диаметр прокладки:Эффективная ширина прокладки:

если b≤15мм, то bэ=b=0,018

Расчетная сила сжатия прокладки прямого сечения: (4,стр.540)

для паронита К=2,5

Расчетное растягивающее усилие в болтах при рабочих усилиях: (4,стр.540)

Количество болтов: (4,стр.541)

Приведенная нагрузка на фланец при рабочих условиях:

Предел текучести стали δт=240 МПа

Коэффициенты

φ1=1,022

Dф/D=1,16 (по графику)

φ2=9,141

Вспомогательная величина

Вспомогательная величина

Расчет толщины фланца

Фланцевое соединение

Ру, МПа Dв Dф Dб Dнп hф dб z,шт

расчетное 1,115 1600 1960 1800 1760 45 М64 10

стандарт 1,6 1600 1780 1730 1682 85 М24 76

Расчет опорВес насадки:

Масса днища: (4,таб.16.1,стр.441)

m=285 кг

Вес днища:

Вес обечайки:

где плотность стали ρст=7900 кг/м3

Вес фланца:

Плотность паронита ρпр=1200 кг/м3

Толщина прокладки Sпр=0,002 м

Вес прокладки:

Вес арматуры, штуцеров и т.д.:

Gар=12500 Н

Масса тарелки ТСН-II m=40,8 кг (1,прил.5,стр.221)

Вес тарелки ТСН-II:

Количество тарелок ТСН-II z=n-1=4

Масса тарелки ТСН-III m=34 кг (1,прил.5,стр.222)

Вес тарелки ТСН-III:

Масса решетки mр=170 кг (4,таб.24.14,стр.631)

Масса опорной решетки m0=62,3 кг (4,таб.24.15,стр.632)

Количество орошаемых решеток z=n=5

Вес опорной решетки:

Вес аппарата, наполненного водой:Максимальный вес аппарата:

Число лап n=4

, 7,55≥5,

выбираем опору I типа со след характеристиками: (4,таб.29.2,стр.673)

G/n·102 МН L L1 L2 B B1 B2 b b1 H h s a1 d

3,55 170 190 160 185 125 135 40 105 285 24 10

a a1 a2 R d dб

30 50 50 18 35 М24

Вылет лап l=B=0,185 м

Высота лап h=H=0,285 м

Число ребер в одной лапе z=2

Допускаемое напряжение на сжатие σсд=100 МПа (2,стр.80)

Коэффициент к=0,3 (по графику)

Расчетная толщина ребра:

Исполнительная толщина стенки: (4,таб.29.2,стр.673)

S=S’+Cопр=0,012 м

Отношение l/S=0,185/0,012=15,42

Общая длина сварного шва:

Катет сварного шва:

hш=0,008 м

Прочность сварного шва:

Прочность обеспечена.

Принимаем толщину стенки опоры равной толщине стенки аппарата Sоп=S=0,012 м

Наружный диаметр опорного кольцаВнутренний диаметр кольца:

Отверстие для лаза d=0,5 м

Диаметр болтовой окружности:

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.Пособие по проектированию под ред. Ю.И.Дытнерского «Основные П и АХТ»

2.К.Павлов, П.Г.Романков, А.А.Носков. Примеры и задачи по курсу ПАХТ Изд «Химия», М, 1970г.

3.Рамм В.М. Абсорбция газов. Изд «Химия», М, 1970г.

4.Лащинский А.А., Толчинский А.Р. Основы конструкции и расчета химической аппаратуы, Изд «Машиностроение», Л, 1970г.

5.Касаткин А.Г. Основные процессы и аппараты химической технологии. Изд «Химия», М, 1971г.

6.Александров М.А. Ректификационные и абсорбционные аппараты Изд «Химия», 1965г.

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

arhivinfo.ru

Расчет фланцевого соединения — КиберПедия

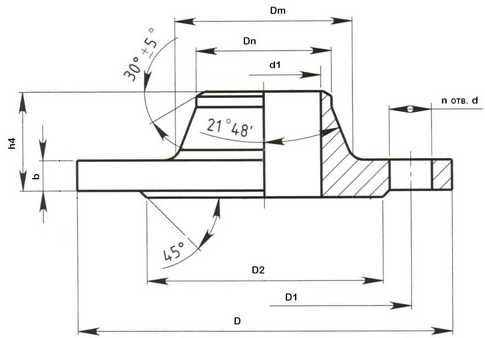

Фланец воротниковый приварной встык. ГОСТ 12821-05. = 100 мм

при = 2,0 МПа

Рисунок 13 – Схема к расчету фланца

Марка стали фланца 09Г2С ГОСТ 19281-05.

Марка стали шпилек 35Х (ГОСТ 4543-71)

Температура расчётная t ºС = 170 ºС

Прибавка для компенсации коррозии

Таблица 9 – Расчетные параметры

Расчёт ведётся по определённому состоянию – при монтаже.

Болтовая нагрузка в условиях монтажа

= max

(1)

Где F – внешняя осевая растягивающая ( + ) или сжимающая ( – ) сила, Н

М – внешний изгибающий момент, МН/м2

– допускаемое напряжение материала болтов при 20 ºС, МПа

– минимальное давление обжатия прокладки. Для сред с высокой проникающей способностью ( жидкий пропан – растворитель ) = 35 МПа

– расчётная площадь поперечного сечения болта, мм2

– равнодействующая внутреннего давления, МН

– реакция прокладки, МН

– коэффициент жёсткости фланцевого соединения

– эффективная ширина прокладки, мм

Так как фланец работает в условиях повышенного давления и температуры, по правилам Госгортехнадзора дополнительные нагрузки и изгибающие моменты не допускаются, поэтому F = 0, М = 0

Средний диаметр прокладки

= +

(2)

= + 0,094 = 0,123 м

Равнодействующая внутреннего давления

=

= == 0,053 МН

Реакция прокладки

= π· · · ·

– эффективная ширина прокладки

=

(5)

= = 0,03 м

При > 0,015 м = 0,12·

(6)

= 0,12· = 0,02 м

Материал для прокладки паронит толщиной 1 мм

толщина прокладки 3 мм

= 2,5 – коэффициент, зависящий от материала и конструкции

= π· · · ·

= 3,14 · 0,053 · 0,02 · 2,5 · 4,5 = 0,037 МН

Коэффициент жёсткости фланцевого соединения при стыковке фланцев одинаковой конструкции

=

Линейная податливость прокладки (неметаллической)

= ,

Где = 1

= 1 – коэффициент обжатия прокладки (для паронита)

= 0,002 м – высота (толщина) прокладки

= 2000 МПа – модуль упругости материала

=

(8)

= = 0,000087

Угловая податливость фланца

= ,

Где ν и – безразмерные параметры

ν =

(10)

= ;

(11)

и – коэффициенты, определяемы по формулам

= 1,28·

Е – модуль упругости материала фланца

= 1,28 · = 0,544

= = 2,2

Эквивалентная толщина втулки

= ·

Высота втулки

= – b = 0,077 – 0,029 = 0,048 м

= =

(13)

= = 2,88

= ·

= · = 0,013 м

(14)

=

(15)

= = 0,914

ν =

(16)

ν = = 0,221

=

= =0,204

Линейная податливость болтов

= ,

Где – модуль упругости материала

– расчётная длина болта

расчётная площадь поперечного сечения

= 2·h + 0,03 + 2·0,7· + 0,006 = 2 · 0,032 + 0,03 + 2 · 0,7 · 0,024 + 0,006 = 0,134 м

и – температура фланца, болтов

= 0,96·t , = 0.95·t

= 0,96·t = 0,96 · 170 = 163,2ºС

= 0.95·t = 0,95 · 170 = 161,5ºС

= 1,97· МПа

=

= 0,00028

Коэффициент жёсткости фланцевого соединения

=

(20)

= =0,12

= max

Принимаем = 0,135 МН

Болтовая нагрузка в рабочих условиях

= ·(1 – )·( F) +

– усилие, возникающее от температурных деформаций

=

– коэффициент линейного расширения материала фланцев и болтов

= 12,2 · 2· м/оС

= 13,3·

= = – 8,37· МН

При < 0 должно выполняться условие

· · – > ,

(23)

где – допускаемое напряжение для материала болтов при расчётной температуре

для = 161,5 ºС 225 МПа

225 · 8 · 0,0003 – = 0,539

= ·(1 – )·( F) +

= 0,135 + ( 1 – 0,12 ) · 0,053 – 8,37· = 0,181 МН

Условия прочности болтов

МПа

230МПа, 225МПа

Условие выполняется

Условие прочности неметаллической прокладки

,

(25)

= max

= = 0,181 МН

= 15,1 МПа 130 МПа

Условие выполняется

Условие прочности втулки фланца для сечения, ограниченного размером = 0,023 м

(26)

Максимальное напряжение в сечении, ограниченном размером

=

(27)

(28)

Где и – безразмерные параметры

=

(29)

– приведённый изгибающий момент, вычисляемый из условия

= max

(30)

Максимальное напряжение в кольце фланца

= ·

(31)

= =1,284

= max

= max = 0,0074 МН м

20 · 0,023 = 0,46

0,094 0,46

0,094 < 0,46 и = 1

= 0,117 м

= = 50 МПа

Максимальное напряжение в кольце фланца

= ·

(32)

= · =1,02· МПа

Допускаемое напряжение для фланца в сечении принимается равным пределу текучести материала фланца, то есть =

= = 222 МПа

(33)

= = 88,3 МПа

88,3 222МПа

Условие выполняется

Условие герметичности фланцевого соединения определяется углом поворота фланца

= ·

(34)

– допускаемый угол поворота фланца, принимаемый для приварных встык фланцев

= 0,009 рад. при 2000 мм

= ·

(35)

= · = 51,8· · 2,94 = 0,0015 рад.

0,0015 0,009

Условие выполняется

cyberpedia.su

Таблица для расчетов размера и количества крепежа фланцев гост

Название:

Выберите картегорию:Все ТРУБЫ И ФИТИНГИ ДЛЯ ВОДОСНАБЖЕНИЯ» Трубы стальные»» Трубы ВГП ГОСТ 3262-75»»» Трубы стальные ВГП ГОСТ 3262-75 оцинкованные»»» Трубы стальные ВГП ГОСТ 3262-75 черные»» Трубы электросварные ГОСТ 10704, ГОСТ 10705»»» Трубы электросварные ГОСТ 10704, ГОСТ 10705 оцинкованные»»» Трубы электросварные ГОСТ 10704, ГОСТ 10705 черные»» Трубы бесшовные ГОСТ 8732, 8731, 8734»» Трубы стальные б/у (восстановленные)» Трубы и фитинги ПНД»» Трубы ПНД ПЭ100»»» Трубы ПНД ПЭ100 SDR11 PN16»»» Трубы ПНД ПЭ100 SDR13,6 PN12,5»»» Трубы ПНД ПЭ100 SDR17 PN10»»» Трубы ПНД ПЭ100 SDR26 PN6,3»» Трубы ПНД технические»» Фитинги ПЭ литые (спигот) SDR11, SDR17»»» Втулки ПНД ПЭ100 литые (спигот) SDR11»»» Втулки ПНД ПЭ100 литые (спигот) SDR17»»» Заглушки ПНД ПЭ100 литые (спигот) SDR11»»» Заглушки ПНД ПЭ100 литые (спигот) SDR17»»» Отводы ПНД ПЭ100 литые (спигот) SDR11»»» Отводы ПНД ПЭ100 литые (спигот) SDR17»»» Переходы ПНД ПЭ100 литые (спигот) SDR11»»» Переходы ПНД ПЭ100 литые (спигот) SDR17»»» Переходы ПЭ-сталь SDR11»»» Тройники ПНД ПЭ100 литые (спигот) SDR11»»» Тройники ПНД ПЭ100 литые (спигот) SDR17»»» Тройники ПНД ПЭ100 литые переходные (спигот) SDR11»»» Тройники ПНД ПЭ100 литые переходные (спигот) SDR17»» Фитинги ПЭ с закладными электронагревательными элементами (Импорт)»»» Заглушки ПЭ электросварные»»» Муфты ПЭ электросварные»»» Муфты редукционные ПЭ электросварные»»» Отводы ПЭ электросварные»»» Отводы седелочные ПЭ электросварные»»» Патрубки-накладки ПЭ электросварные»»» Тройники ПЭ электросварные»»» Тройники редукционные ПЭ электросварные»» Фитинги ПЭ компрессионные»»» Заглушки ПЭ компрессионные»»» Краны шаровые ПЭ компрессионные»»» Муфты комбинированные ПЭ компрессионные ВР»»» Муфты комбинированные ПЭ компрессионные НР»»» Муфты редукционные ПЭ компрессионные»»» Муфты соединительные ПЭ компрессионные»»» Отводы ПЭ компрессионные с НР»»» Отводы ПЭ компрессионные с ВР»»» Отводы ПЭ компрессионные»»» Седёлки с резьбовым отводом ПЭ компрессионные»»» Тройники комбинированные ПЭ компрессионные с ВР»»» Тройники комбинированные ПЭ компрессионные с НР»»» Тройники соединительные ПЭ компрессионные»»» Тройники переходные ПЭ компрессионные»»» Фланцевые соединения ПЭ компрессионные»»» Инструменты для ПЭ компрессионных фитингов»» Фланцы для ПЭ труб»» Муфты защитные ПЭ для Ж/Б колодцев»» Аппараты для сварки ПНД труб»»» Сварочные аппараты для электромуфтовой сварки»»» Сварочные аппараты для стыковой сварки ПНД труб»»» Инструмент для электромуфтовой сварки ПНД» Трубы и фитинги полипропиленовые PPRС»» Трубы PPRC»» Фитинги полипропиленовые (PPRC)»» Сварочные аппараты для труб PPRC» Трубы и фитинги металлопластик VALTEC» Трубы и фасонные части напорные НПВХ»» Трубы напорные НПВХ»» Фитинги НПВХ напорные» Трубы и фитинги чугунные ВЧШГ»» Труба ВЧШГ»» Заглушка ВЧШГ»» Колено ВЧШГ»» Кресты ВЧШГ»» Манжета для трубы и раструбных фитингов ВЧШГ»» Муфта ВЧШГ»» Отводы ВЧШГ»» Патрубки ВЧШГ»» Переходы ВЧШГ»» Пожарные подставки ВЧШГ»» Тройники ВЧШГ ТРУБЫ КАНАЛИЗАЦИОННЫЕ, СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ И ИЗДЕЛИЯ» Трубы гофрированные канализационные»» Трубы Корсис»» Трубы MAGNUM PE / HYDRO PР»» Трубы ПРАГМА (Pragma)»» Трубы COREX PP»» Трубы Дренажные, геотекстиль»»» Труба дренажная однослойная»»» Труба дренажная двухслойная»»» Труба дренажная MAGNUM»»» Труба дренажная Перфокор»»» Геотекстиль» Трубы канализационные ПВХ, ПП, ЧК, НПВХ»» Трубы и фасонные части ПП 2,7мм»»» Труба ПП 2,7 мм»»» Фасонные части ПП»» Трубы и фасонные части ПВХ 3,2 мм»»» Труба ПВХ 3,2 мм»»» Фасонные части ПВХ 3,2мм»» Трубы и фасонные части ЧК»»» Трубы ЧК»»» Фасонные части ЧК»» Трубы и фитинги НПВХ для наружной безнапорной канализации»» Манжеты, хомуты и клапаны к ПП, ПВХ и НПВХ трубам» Люки, воронки, дождеприемники, трапы»» Воронки»» Люки»» Трапы»» Дождеприемники ТРУБЫ И ФИТИНГИ В ППУ, ВУС и ЦПП ИЗОЛЯЦИИ» Трубы и фасонные части в ППУ изоляции»» Трубы в ППУ изоляции»»» Труба стальная в ППУ-ПЭ изоляции»»» Труба стальная в ППУ-ОЦ изоляции»» Фасонные части в ППУ-ПЭ изоляции»» Фасонные части в ППУ-ОЦ изоляции»» Комплекты изоляции стыков ППУ ПЭ и ОЦ»» Материалы уплотнения и термоусадки»» Мат компенсационный полиэтиленовый»» Системы ОДК»» Комплектующие для труб ППУ» Трубы и фасонные части в ВУС и ЦПП изоляции»» Трубы в ВУС изоляции»» Фасонные части с ВУС и ЦПП изоляцией»» Труба стальная востановленная в ВУС изоляции (Футляры)» Трубы и фитинги Изопрофлекс, Касафлекс»» Трубы Изопрофлекс, Касафлекс»» Фитинги Изопрофлекс ( А, Тандем, Квадрига)»» Фитинги КАСАФЛЕКС под сварку»» Стеновой уплотнитель ДЕТАЛИ ТРУБОПРОВОДОВ, ХОМУТЫ И КРЕПЕЖ» Детали трубопроводов (отводы, переходы, заглушки)»» Детали трубопроводов стальные»» Опоры для трубопроводов» Фитинги латунные, чугунные и стальные»» Фитинги латунные резьбовые»» Фитинги чугунные и стальные резьбовые» Фланцы стальные» Хомуты для трубопроводов» Метизы ЗАПОРНАЯ АРМАТУРА» Задвижки»» Задвижки чугунные»» Задвижки стальные»» Задвижки под электропривод»» Электроприводы к задвижкам» Затворы дисковые» Краны стальные шаровые» Краны шаровые латунные»» Краны латунные шаровые (Импорт)»» Краны латунные шаровые Giacomini (Италия)»» Краны латунные шаровые PR»» Краны латунные шаровые ГАЛЛОП» Вентили (клапаны) запорные»» Вентили латунные»» Вентили чугунные РЕГУЛИРУЮЩАЯ, ПРЕДОХРАНИТЕЛЬНАЯ АРМАТУРА И АВТОМАТИКА» Клапаны»» Клапаны обратные»» Клапаны балансировочные»» Клапаны термостатические» Регуляторы давления» Фильтры, Грязевики, Вантузы»» Фильтры»» Грязевики»» Вантузы» Компенсаторы сильфонные МЕТАЛЛОПРОКАТ ТЕПЛОИЗОЛЯЦИЯ, УПЛОТНЕНИЯ, ЗАЩИТНЫЕ ПОКРЫТИЯ» Теплоизоляция К-ФЛЕКС (K-FLEX)» Теплоизоляция Энергофлекс (Energoflex)» Теплоизоляция ТИЛИТ» Скорлупы ППУ» Цилиндры из минеральной ваты» Уплотнительные и изоляционные материалы, расходники»» Герметики и грунтовки»» Круги отрезные дисковые»» Лен и каболка»» Прокладки для фланцев»» Электроды РАДИАТОРЫ, КОНВЕКТОРЫ И КОМПЛЕКТУЮЩИЕ» Радиаторы»» Радиаторы алюминиевые»» Радиаторы биметаллические»» Радиаторы чугунные»» Радиаторы стальные» Конвекторы» Комплектующие к алюминиевым и биметаллическим радиаторам» Комплектующие к чугунным радиаторам» Комплектующие к стальным радиаторам САНТЕХНИКА» Ванны» Санфаянс»» JIKA (Чехия)»» Кировский завод»» Лобненский завод Стройфарфора» Писсуары, биде, чаша "Генуя"» Смесители»» Смеситель GROHE (Германия)»» Смеситель VIDIMA (Болгария)»» Смеситель (Импорт)»» Смеситель (Россия)» Краны смывные, смесители прочие» Мойки» Подстолье» Поддоны и душевые кабины» Полотенцесушитель» Комплектующие» Шланги поливочные НАСОСЫ И НАСОСНОЕ ОБОРУДОВАНИЕ» Насосы циркуляционные» Насосы дренажные» Насосы канализационные» Промышленные насосы»» Вертикальный многоступенчатый насос CDL CDLF»» Циркуляционный насос «IN-LINE» TD» Баки» Виброкомпенсаторы (гибкие вставки) ПРИБОРЫ УЧЕТА И КИПиА» Водосчетчики» Манометры и комплектующие» Термометры и комплектующие» Распределители тепла ВОДОНАГРЕВАТЕЛИ ПОЖАРНОЕ ОБОРУДОВАНИЕ» Шкафы пожарные» Клапаны пожарные» Рукава пожарные» Устройства внутриквартирного пожаротушения» Огнетушители» Гидранты пожарные с подставкой» Муфты противопожарные РЕМОНТНО-СОЕДИНИТЕЛЬНАЯ АРМАТУРА» Муфты соединительные ДРК» Фланцевые адаптеры ПФРК» Седелки

Производитель: ВсеNoNameБелоруссияБолгарияГерманияДанияИталияКитайЛюксембургПольшаРоссияСловакияФранцияЧехия

Новинка: Всенетда

Спецпредложение: Всенетда

Результатов на странице: 42036526884

rusaquatech.ru

Расчет фланцев — Справочник химика 21

После выбора типа фланца, его. атериала и определения всех размеров из таблиц произведем проверочный расчет фланца [c.90]Приближенный метод расчета фланцев [c.90]

| Рис. 62. Схема к расчету фланца цельного типа |  |

Метод применим как для фланцев цельного типа, так и для плоских приварных и накидных фланцев [211. В этом методе более точно учитывают конструктивные факторы (размеры втулки, жесткость фланца, конструкцию и расположение прокладки), а также более точно задают схему нагружения. Ниже изложена методика расчета фланцев цельного типа. [c.93]

Коэффициент Кз определяют по рис. 1У.8. где Ос — диаметр болтовой окружности, м 113 = 1 + Ьк Оа Ь — эффективная ширина прокладки (см. расчет фланцев), фо — коэффициент ослабления решетки отверстиями, который находят по формуле [c.80]

Расчет фланцев. Фланцы корпуса аппарата выполняются, как правило, коваными и соединяются с однослойной или многослойной цилиндрической обечайкой посредством сварки. Рекомендуемое [151 конструктивное оформление фланцев приведено на рис. 2.13, б. [c.149]

После выбора типа фланца, его материала и определения всех размеров из таблиц произведем проверочный расчет фланца. Общий порядок расчета. Принимаемые конструктивные и определяемые расчетом размеры фланцевого соединения приведены на рис. 3.7.8. [c.133]

Расчет фланцевых соединений состоит из расчета фланцев и шпилек. Болты во фланцевых соединениях обычно не применяют, так как при затяжке болта в стержне возникают большие скручивающие напряжения со стороны головки. [c.110]

Расчет фланца, составляющего одно целое с корпусом (рис. 3-30,а), выполняют как проверочный, принимая, что конструкция фланца и его размеры выбраны. Если в ходе расчета окажется, что какие-либо размеры недостаточны, их следует увеличить и расчет повторить. [c.112]

Для расчета фланцев, так же как и для фланцевых соединений, нет разработанной единой методики. Ниже приводится методика расчета фланцев, предложенная Центральным котлотурбинным институтом (ЦКТИ) и принятая как основа при разработке стандартов на фланцы. [c.146]

При расчете фланцев принимают конструкцию фланца с его основными размерами внутренний и наружный диаметры, диаметр окружности центров болтов, число и диаметр болтов, диаметр отверстий под болты, размеры и тпп прокладки, а также размеры поверхности под прокладку. [c.146]

Расчет фланцев Фланцы с хвостовиком (рис. 1.5) [c.29]

Расчет фланца как толстостенного цилиндра под действием радиальной нагрузки производится по приближенному методу Бидермана [18]. Формулы для определения напряжений имеют вид [c.236]

Первые формулы для расчета фланцев были предложены К. Бахой, а затем и рядом других исследователей. Первые тео ретические исследования, основанные яа современных методах, были опубликованы в 1927 г. Тимошенко и Уотерсом. Затем появились еще работы, в том числе в 1934 г. работа С. Н. Соколова и Е. М. Кагана [65]. Были опубликованы нормы американского кода, основанные на работах Уотерса. [c.410]

Расчет фланца. Основные размеры фланца берутся конструктивно, а высота его определяется по формуле (70) [c.420]

Основной моделью, рассматриваемой при выводе расчетных зависимостей, является модель плоского приварного фланца. Расчет фланцев приварных в стык с втулкой производят на основе тех же зависимостей с введением дополнительных допущений, о которых будет сказано ниже. [c.78]

При расчете фланца в условиях упругой деформации использована теория расчета тонких пластинок (отношение толщины фланца к его диаметру меньше 1 5) и оболочек. Ослабляющее влияние на тарелку фланца отверстий под шпильки не учитывается считается, что перераспределение напряжений вблизи этих отверстий частично компенсирует повышение напряжений, вызванное уменьшением сечения фланца отверстиями. Расчетные зависимости для плоской круглой пластины с центральным отверстием, нагруженной по краям изгибающими силами и моментами, приведены у Тимошенко [24]. После ряда преобразований и при коэффициенте Пуассона = 0,3 получаются выражения [c.78]

Расчет фланцев с конической втулкой. Для расчета коническая втулка заменяется эквивалентной цилиндрической оболочкой толщиной I и длиной / (рис. 30). [c.90]

Немецкий метод (ФРГ) расчета фланцев изложен в стандарте DIN 2505—1964. Основные положения этого метода приводятся применительно к методу расчета фланца с втулкой, изготовленного из материала, способного к пластическим деформациям [32]. [c.93]

Этот метод расчета фланцев изложен в стандарте SN 690011, изданном в 1964 г. [5]. Аналитические зависимости в этом методе выведены применительно к фланцу с втулкой из пластического материала. Эти зависимости путем ряда приближений распространяются на фланцы плоские приварные, фланцы свободные, а также на фланцы, изготовленные из хрупких материалов. [c.99]

При расчете фланцев из хрупких материалов запас принимают равным 4,3 к временному сопротивлению, а величину изгибающего момента М в формулах (333), (334) и (335) увеличивают в 1,5 раза, против рассчитанной по формулам (140) или (141). Рекомендуется, чтобы шаг болтов не превышал Аё, а для фланцев малого диаметра (до 200 мм) и при давлении до 6 кг/см — не более 5с1. При большем шаге болтов тарелку фланца следует принимать более толстой для того, чтобы разность скручивания в месте расположения болтов и между болтами (определяющая степень плотности фланца) не была большей, чем при предельном шаге 4 — 5с1. [c.103]

Наряду с фланцами с конической втулкой обычной конструкции стандартом SN рекомендуются к применению-фланцы с проточкой в месте стыка втулки с тарелкой (рис. 35). Расчетная схема для такого фланца не отличается от приведенной на рис. 34. Порядок расчета фланца с прорезью отличается от расчета фланца без прорези в части определения толщины тарелки. Для определения толщины тарелки предлагается ряд эмпирических зависимостей. [c.104]

Порядок расчета фланцев с втулкой и плоских фланцев приведен в табл. 8. [c.104]

При выводе расчетных формул использованы обозначения и величины, приведенные выше при рассмотрении американского стандартного метода расчета фланцев. [c.112]

Расчетные геометрические размеры. Поскольку стандартные методы расчета фланцев для сосудов и аппаратов, применяемые в различных странах, различаются между собой, представляет интерес сопоставить геометрические размеры фланцев, определенных расчетом по этим методам. [c.116]

В методе расчета по английскому стандарту, основной расчетной моделью является фланец с прямой втулкой. При расчете фланца с конической втулкой последний заменяется фланцем с эквивалентной прямой втулкой, толщина которой принимается [c.116]

Основная предпосылка, принятая в американском методе о недопустимости пластических деформаций, делает этот метод устаревшим для расчета фланцев из пластических материалов. Метод может быть рекомендован для расчета фланцев из хрупких материалов. [c.122]

Недостаточно обоснованным представляется распространение немецкого метода для расчета фланцев из чугуна. Такое расширение области применения метода расчета не является достаточно обоснованным, поскольку основные расчетные уравнения получены из условия пластического течения материала и маловероятным представляется аппроксимация хрупкого разрушения введением только коэффициента 1,5. Этот коэффициент принят по следующим соображениям. Поскольку при хрупком разрушении эпюра напряжений в изгибаемом сечении будет иметь вид треугольника, величина изгибающего разрушающего момента в этом сечении будет в полтора раза меньше, чем для сечения рассматриваемого при пластическом состоянии. [c.123]

При расчете фланцев следует иметь в виду, что расчетными высотами тарелки цельного фланца к и кольца или бурта (для свободных фланцев) /г, с уплотнениями во впадине и пазе являются указанные на соответствующих фигурах высоты за вычетом глубины впадины или паза. [c.255]

Ниже области температур ползучести расчетные (допускаемые) напряжения берутся равными /4 предела прочности при растяжении или условного предела текучести (с допуском 0,2% на остаточную деформацию), в то время как в области ползучести расчетные напряжения выбираются по разрушающему напряжению (пределу длительной прочности) или 1% деформации при ползучести за 100 ООО ч. В стандарте приведены методы расчета для типичных узлов сосуда, находящихся под действием внутреннего давления рассматривается также влияние наружного давления. Расчет трубных решеток в стандарт не включен они рассчитываются по стандартам ТЕМА . Необходимость усиления патрубков определяется по методу компенсации при расчете фланцев все еще используется метод, который существовал в США в течение многих лет. Уделяется внимание углеродистым сталям, низколегированным перлитным сталям, нержавеющим и высокохромистым сталям, а также улучшаемым сталям. Однако не предъявляются специальные требования к оценке усталостных или термических напряжений, не уделяется особого внимания анализу напряжений в узлах, не предусмотренных методами расчета. [c.9]

Повышенный интерес к технологии изготовления сосудов давления в последнее время возник из-за все более широкого внедрения ядерной энергии в промышленную энергетику. Промышленное применение ядерной энергии началось в 1950 г. с создания в Великобритании газоохлаждаемого реактора, топливом для которого служил металлический уран. Крупные сосуды давления из стали использовались для размещений в них реактора, теплообменников и теплоносителя в виде углекислого газа под давлением. Эти сосуды были в основном изготовлены из малоуглеродистой стали толщиной до 100 мм и требовали значительных разработок методов и технологии изготовления. Опубликовано много сведений о расчете этих сосудов, технологии изготовления и конструкционных материалах [1—3], но так как использование стальных сосудов в газоохлаждаемых реакторах было вытеснено сосудами давления из предварительно-напряженного бетона, то они не будут в дальнейшем обсуждаться [4]. Сосуды давления из стали для размещения в них реактора и теплоносителя в виде легкой воды под давлением продолжали использоваться в конструкциях энергетических реакторов преимущественно в США, а именно, реакторы с водяным теплоносителем под давлением и реакторы с кипящей водой [5—8]. В таких сосудах возникают специальные проблемы выбора длины, толщины сосуда, плакировки для защиты от коррозии, расчета фланцев, соединений и патрубков. Однако эти вопросы не выходят за пределы проблем, возникающих при создании обычных сосудов давления, и в основном были освещены в соответствующих разделах этой книги. Существенная проблема, относящаяся к сосудам давления атомного реактора, заключается в том, что сосуд подвергается нейтронному облучению в течение всего срока службы, в результате изменяются свойства стали, из которой он изготовлен. [c.400]

При расчете фланцев на условное давление по нриближениому методу допускаемое напряжение принимают [а] с а,,/5. [c.92]

При расчете на условное давление, а также на рабочее нрн температурах ниже 300″ С принимают допускаемое напряжепне [а] рабочее давление и рабочие температуры выше 300° С допускаемое напряжение принимают с коэффициентом 0,9 от нормативного допускаемого напряжения по стандарту [131. [c.97]

Существует несколько методов расчета, но все они выполняются примерно в одном и том же порядке. Сначала определяют болтовую нагрузку или полное осевое усилие, рсоторое складывается из равнодействующей сил внутреннего давления и усилия, необходимого для деформации прокладки. Затем рассчитывают на прочность крепежные детали и сам фланец. Расчету, как правило, предшествует конструктивная проработка, при которой предварительно определяют диаметр болтовой окружности, размеры прокладки и основные размеры самого фланца. Таким образом, расчет фланцев является, как правило, поверочным. Ниже приведена методика, изложенная в ОСТ 26-373—78 и предназначенная для расчета приварных и свободных фланцев, крышек и царг стальных аппаратов диаметром не менее 400 мм. [c.59]

Од1П1м из главных источников иеисиравпостей теплообменников является утечка в болтовых фланцевых соединениях, предотвращению которой необходимо уделять особое внимание. При расчетах фланцы считаются кольцами и предполагается упругое поведение всех входящих элемеЕггов, включая болты и сальники [1, 3, 6]. Это далеко не так. То, тго при анали е ие учитывается нагрузка болтов, вызывающая напряжение, которые превышают предел текучести и во действие контактного давления на уплотнение, усложняют расчет. [c.270]

Расчет фланца под действием внутреннего давления производится по формулам Ляме [c.238]

Сказанное выше можно проиллюстрировать примером расчета фланцев диаметром 600 и 1200 мм на давление 16 и 40 кг см при нормальной температуре. Для фланца принята сталь с механическими свойствами От = 21 кг1мм и 0в = 38 Диаметры болтовых окружностей соответст- [c.121]

В части 1 рассматриваются углеродистые и низколегированные стали и даются допускаемые расчетные напряжения, составляющие /2,35 предела прочности при растяжении или V3 предела текучести. В области ползучести основу составляет предел длительной прочности или ползучести (1% деформации за 10 ООО ч). Даны методы расчета для всех типичных узлов сосуда, включая трубные решетки, а метод компенсации используется как основной для усиления патрубков. Стандарт ASME VIII используется в настоящее время для расчета фланцев и определения влияния опор и локальных нагрузок (в частности, с точки зрения устойчивости). Стандарт дает основную оценку давления и термической усталости, хотя требования к полному анализу усталости не приведены. [c.10]

В этой главе описывается использование цифровых вычислительных малин в расчетах для химической промышленности. Способы применения вычислительных машин рассматриваются в порядке возрастания сложности задач, начиная с простых обычных вычислений, таких, как расчеты фланца, трубной доски и дисковой диафрагмы. Затем описываются более серьезные задачи, включая расчет теплообменника, расчет дистилляцион-ной колонны методом от тарелки к тарелке. Наконец, проводится метод расчета сложного объекта. [c.67]

chem21.info