Весы на arduino и калибровка тензодатчика с HX711

Весы на ардуино при помощи модуля HX711 и тензодатчика.

Состоят весы из двух частей, тензодатчика и модуля на микросхеме HX711. HX711 это 24 битный аналого-цифровой преобразователь специализированный для весов, к которому подключается тензодатчик.

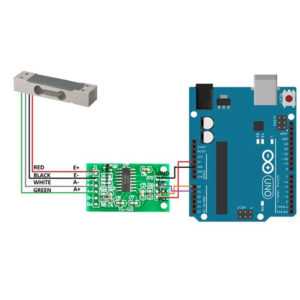

Подключение к arduino:

Модуль можно подключать на два любых выхода arduino, в данном случаи подключено на два аналоговых входа, но работают они как цифровые.

Модуль можно подключать на два любых выхода arduino, в данном случаи подключено на два аналоговых входа, но работают они как цифровые.

Софт:

Библиотеку для работы с HX711 можно скачать тут.

Калибровка тензодатчика:

Процесс калибровки показан в видео:

Код из видео для калибровки:

Код для калибровки

/*

Setup your scale and start the sketch WITHOUT a weight on the scale

Once readings are displayed place the weight on the scale

Press +/- or a/z to adjust the calibration_factor until the output readings match the known weight

Arduino pin 6 -> HX711 CLK

Arduino pin 5 -> HX711 DOUT

Arduino pin 5V -> HX711 VCC

Arduino pin GND -> HX711 GND

*/

#include "HX711.h"

HX711 scale(A1, A0); // DT, CLK

float calibration_factor = -3.7; // this calibration factor is adjusted according to my load cell

float units;

float ounces;

void setup() {

Serial.begin(9600);

Serial.println("HX711 calibration sketch");

Serial.println("Remove all weight from scale");

Serial.println("After readings begin, place known weight on scale");

Serial.println("Press + or a to increase calibration factor");

Serial.println("Press - or z to decrease calibration factor");

scale.set_scale();

scale.tare(); //Reset the scale to 0

long zero_factor = scale.read_average(); //Get a baseline reading

Serial.print("Zero factor: "); //This can be used to remove the need to tare the scale. Useful in permanent scale projects.

Serial.println(zero_factor);

}

void loop() {

scale.set_scale(calibration_factor); //Adjust to this calibration factor

Serial.print("Reading: ");

units = scale.get_units(), 10;

if (units < 0)

{

units = 0.00;

}

ounces = units * 0.035274;

Serial.print(ounces);

Serial.print(" grams");

Serial.print(" calibration_factor: ");

Serial.print(calibration_factor);

Serial.println();

if(Serial.available())

{

char temp = Serial.read();

if(temp == '+' || temp == 'a')

calibration_factor += 1;

else if(temp == '-' || temp == 'z')

calibration_factor -= 1;

}

}

Код для весов

#include "HX711.h"

HX711 scale(A1, A0);

float calibration_factor = -3.7; // калибровка!

float units;

float ounces;

void setup() {

Serial.begin(9600);

scale.set_scale();

scale.tare(); //Сбрасываем на 0

scale.set_scale(calibration_factor); //Применяем калибровку

}

void loop() {

Serial.print("Reading: ");

for(int i = 0;i < 10; i ++) units =+ scale.get_units(), 10; // усредняем показания считав 10 раз

units / 10; // делим на 10

ounces = units * 0.035274; // переводим унции в граммы

Serial.print(ounces); // отправляем в монитор порта

Serial.print(" grams");

Serial .println();

}

В коде изменена единица веса, значение в мониторе порта в граммах, а не в унциях.

Купить:

можно тут.

Запись опубликована автором admin в рубрике Обзоры с метками HX711.arduinolab.pw

Диагностика, проверка тензодатчика на исправность

Внимательно проверьте общее техническое состояние системы измерения веса:

- наличие заземляющего контура (шунта), затяжку резьбовых соединений;

- проверка отсутствия следов коррозии, повреждения тензодатчиков, узлов встройки, грузоприемного устройства;

- проверка суммирующих плат; весового индикатора на имитаторе тензодатчика;

- тестирование весового индикатора, подключение к имитатору тензодатчика;

- осмотр состояния кабельной продукции, герметичность кабельного ввода на тензодатчике;

Для выполнения диагностики Вам понадобится:

Для выполнения диагностики Вам понадобится:

Тестер HY-LCT – с помощью данного устройства возможно выполнение всех необходимых замеров.

В случае отсутствия специализированного оборудования для проверки тензодатчиков, ее можно произвести с помощью следующих устройств:

- Вольтомметр с пределом измерения ≤0.5Ω и ≤0.1 mV (на крайний случай качественный мультиметр) для измерения нулевого баланса, и целостности тензометрического моста;

- Мегомметр 1000 МОм не более 50В постоянного тока, для измерения сопротивления изоляции;

- Грузоподъёмное устройство (домкрат, кран и т.д.), необходимое для поднятия грузоприемного устройства и освобождения тензодатчика от воздействия нагрузки;

- Подготовить таблицу для фиксации значений снимаемых при замере;

Для выявления неисправности тензодатчика достаточно провести 4 основных типа испытаний. Рассмотрим последовательность их выполнения и для чего они необходимы:

1) Проверка сопротивления изоляции.

Для выполнения данного теста, необходимо подключить мегомметр к кабелю тензодатчика и проверить на наличие тока утечки между корпусом тензодатчика и токоведущими частями. Для проверки тензометрических цепей Keli допускается применение мегомметра напряжением не более 50В постоянного тока.

Для функционирующего тензодатчика значение снятых замеров не должно быть ниже 5 Мом. Если значение сопротивления изоляции меньше 1кОм – это свидетельствует о явном коротком замыкании. Короткое замыкание может быть между корпусом тензодатчика и токоведущими частями (тензорезисторами), а также в кабеле. При коротком замыкании в кабеле, его можно заменить, если это предусматривает конструкция тензодатчика.

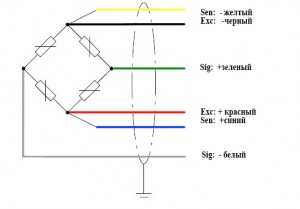

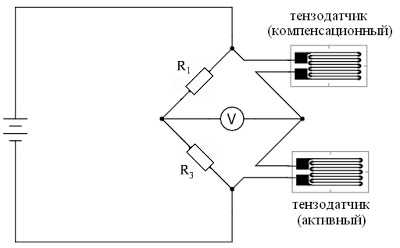

2) Проверка тензометрического моста – Уитстона.

Отсутствие повреждений моста проверяется путем измерения входного и выходного сопротивления, а также сопротивления баланса моста. Отсоедините датчик из коробки или измерительного прибора. Входные (EXC+, EXC-) и выходные (SIG+, SIG-) сопротивления измеряется омметром, подключаемом к каждой паре входных и выходных проводов тензодатчика. Затем производится сравнение входного и выходного сопротивления со значениями в калибровочном паспорте (выдается производителем) или с техническими данными из каталога. Сопротивление баланса моста измеряется поочередным подключением омметра к каждой паре выводов кабеля. Значение сопротивления между парами, не должно отличаться более чем на 1-2 Ома.

Отсутствие повреждений моста проверяется путем измерения входного и выходного сопротивления, а также сопротивления баланса моста. Отсоедините датчик из коробки или измерительного прибора. Входные (EXC+, EXC-) и выходные (SIG+, SIG-) сопротивления измеряется омметром, подключаемом к каждой паре входных и выходных проводов тензодатчика. Затем производится сравнение входного и выходного сопротивления со значениями в калибровочном паспорте (выдается производителем) или с техническими данными из каталога. Сопротивление баланса моста измеряется поочередным подключением омметра к каждой паре выводов кабеля. Значение сопротивления между парами, не должно отличаться более чем на 1-2 Ома.

Расхождения входного и выходного сопротивления тензодатчика от паспортных значений, говорит о неисправности тензометрического моста, как следствие — появление сопротивления разбаланса, оно свидетельствует о неработоспособности тензодатчика и необходимости его замены. Данные неисправности, как правило возникают вследствие электрического воздействия (сварка, статическое поле, электрический пробой), физического (динамические удары, прокручивание, боковые нагрузки).

3) Проверка нулевого баланса (в ненагруженном состоянии).

Данный тест проводится для проверки состояния тензодатчика в ненагруженном состоянии, для этого тензодатчик извлекают из узла встройки и убирают с датчика веса всю приложенную нагрузку. Далее необходимо подключить источник питания, рекомендуемый производителем для правильной работы тензодатчика, в цепь возбуждения тензодатчика, а с выходной цепи снять сигнал в мВ, и сравнить со значением указанным в паспорте на датчик. Для тензодатчиков Keli Sensing рекомендуемое напряжение питания составляет 5-12V(DC).

Пример: при чувствительности тензодатчика 2мВ/В и питании 10В, напряжение нулевого баланса не должно превышать +- 0.02 мВ.

Если значения выходного сигнала существенно отличаются от паспортных значений, можно судить о деформации упругого элемента тензодатчика, также возможна отклейка или нарушение изоляционного слоя тензорезисторов.

4) Проверка тензодатчика в нагруженном состоянии.

Для данного теста тензодатчик должен быть подключен к весовому индикатору или к прибору со стабильным источником питания от 5Vдо 12V. С помощью милливольтметра, подключенного к выходу тензодатчика, нагружают датчик и фиксируют показания выходного сигнала, при снятии нагрузки показания выходного сигнала должны вернуться к исходным. При проведении данного теста необходимо проводить несколько циклов нагружения-разгружения тензодатчика различным весом, но не менее 50% от НПВ датчика. Также необходимо удержание веса не менее 30 мин. в каждом из циклов и анализ изменения показаний в течении данного периода времени. В случае если при проведении теста показания будут отличаться от значения постоянно прикладываемой нагрузки, а также не будут возвращаться к исходным значениям, можно судить о нарушении контакта в клеевом слое между тензорезисторами и упругим элементом. Такой тензодатчик требует замены.

tenzorez.ru

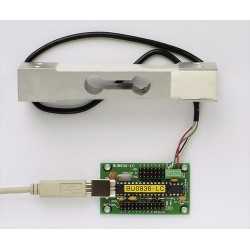

О калибровке, погрешностях и методике испытаний на разрыв

Прежде чем начать публиковать результаты испытаний лесок и плетенок на разрыв, необходимо подробно описать калибровку и определение погрешности измерений стенда, а также определить и зафиксировать методику испытаний на разрыв и способ обработки результатов испытаний. Описание калибровки позволит снять большинство вопросов типа «какова точность измерений и почему можно верить твоим результатам?», а описание методики испытаний позволит не повторяться при публикации результатов. Итак:

Прежде чем начать публиковать результаты испытаний лесок и плетенок на разрыв, необходимо подробно описать калибровку и определение погрешности измерений стенда, а также определить и зафиксировать методику испытаний на разрыв и способ обработки результатов испытаний. Описание калибровки позволит снять большинство вопросов типа «какова точность измерений и почему можно верить твоим результатам?», а описание методики испытаний позволит не повторяться при публикации результатов. Итак:Калибровка стенда и определение погрешности измерений

Для калибровки стенда используются три самодельных эталонных груза массами 2 кг, 5 кг и 5 кг. Грузы изготовлены из пластиковых бутылок с водой, взвешенных на кухонных весах Soehnle Page Profi с точностью измерения 1 г (абсолютная систематическая погрешность весов).Путем всевозможных комбинаций получаем 5 грузов массами 2 кг, 5 кг, 7 кг, 10 кг и 12 кг с соответствующими абсолютными погрешностями 1 г, 1 г, 1,41421 г, 1,41421 г, 1,73205 г.

Комплексная погрешность тензодатчика (иначе, приведенная погрешность) по данным производителя составляет 0,03%. Это значит, что абсолютная систематическая погрешность измерения этим тензодатчиком равна 0,0003*НПИ (номинальный предел измерений). У моего тензодатчика НПИ = 40 кг, следовательно систематическая погрешность составляет 12 г.

Так как две систематические погрешности независимы друг от друга, общую систематическую погрешность определим как их сумму. Данные о систематической погрешности представлены в таблице.

| Эталонный груз, г | Погрешность весов, г | Погрешность тензодатчика, г | Общая систематическая погрешность, г |

|---|---|---|---|

| 2000 | 1 | 12 | 13 |

| 5000 | 1 | 12 | 13 |

| 7000 | 1,41421 | 12 | 13,41421 |

| 10000 | 1,41421 | 12 | 13,41421 |

| 12000 | 1,73205 | 12 | 13,73205 |

Теперь приступим к самой калибровке. Основной задачей калибровки является сопоставление показаний датчика с эталонным весом, то есть вычисление коэффициента калибровки. Нелинейность тензодатчика не учитываем, так как она уже учтена в комплексной погрешности. Также при калибровке оценим случайную погрешность.

Для каждого эталонного груза проведем серию взвешиваний на тензодатчике (401 взвешивание, 400 степеней свободы для квантиля распределения Стьюдента) и вычислим среднее арифметическое и стандартную ошибку среднего арифметического. Я не буду приводить сырые данные взвешивания ради экономии места, а приведу лишь вычисленные величины. Коэффициент калибровки тензодатчика есть отношение среднего арифметического показаний датчика к массе эталонного груза.

| Эталонный груз, г | Среднее арифметическое показаний | Стандартная ошибка среднего арифметического | Коэффициент калибровки, г-1 |

|---|---|---|---|

| 2000 | |||

| 5000 | |||

| 7000 | |||

| 10000 | |||

| 12000 |

Доверительную вероятность примем равной 0,95, тогда соответствующий квантиль распределения Стьюдента для 400 степеней свободы t = 1,9659. Случайная погрешность равна произведению коэффициента Стьюдента на стандартную ошибку среднего арифметического. Общая абсолютная погрешность равна квадратному корню из суммы квадратов абсолютных систематической и случайной погрешностей. Также вычислим относительную погрешность для каждого эталонного веса.

| Эталонный груз, г | Абсолютная систематическая погрешность, г | Абсолютная случайная погрешность, г | Абсолютная погрешность стенда, г | Относительная погрешность стенда, % |

|---|---|---|---|---|

| 2000 | 13 | |||

| 5000 | 13 | |||

| 7000 | 13,41421 | |||

| 10000 | 13,41421 | |||

| 12000 | 13,73205 |

В качестве коэффициента калибровки возьмем среднее арифметическое всех коэффициентов K = 117 г-1. Абсолютную погрешность стенда примем равной её максимальному значению Δ = 13,75 г.

Абсолютную погрешность стенда практически полностью формирует систематическая погрешность тензодатчика. Погрешность эталонов меньше на порядок и оказывает слабое влияние. Случайная погрешность пренебрежимо мала (3 порядка). Для дальнейшего увеличения точности стенда можно подобрать тензодатчик более высокого класса точности или с меньшим НПИ (например 25-30 кг, так как я пока не планирую испытывать троллинговые и морские тросы), а также калибровать его с помощью более точных эталонов.

Методика испытаний на разрыв

Испытания будут проводиться по следующему плану:

- Проводится серия измерений разрывной нагрузки образцов: образец растягивается до разрыва, фиксируется максимальное усилие;

- По критерию Смирнова отбрасываются резко отличающиеся значения, доверительная вероятность 0,05;

- Вычисляется среднее арифметическое и стандартная ошибка среднего арифметического оставшихся значений.

- Вычисляются абсолютные системная, случайная и общая погрешность измерений. Абсолютная систематическая погрешность 13,75 г, доверительная вероятность случайной погрешности 0,95.

- На основании измерений делаем вывод о попадании заявленного значения разрывной нагрузки в доверительный интервал.

Условия испытаний:

- К испытательному стенду образец крепится с помощью безузловых застежек (a-knot), без узлов.

- Плетеный шнур испытывается в сухом виде, без какого-либо вымачивания в воде или солевых растворах.

fishingengineer.blogspot.com

Диагностика тензодатчика

Тензодатчики являются основным первичным устройством преобразования физической величины веса в нормированный электрический сигнал. Который впоследствии обрабатывается вторичными преобразователями (весовой индикатор, весопроцессор, аналого-цифровой преобразователь и т.д.). Тензодатчик, является наиболее уязвимым компонентом весоизмерительной системы. В процессе эксплуатации на датчики веса воздействуют: агрессивная окружающая среда, ударные динамические нагрузки, электростатическое воздействие (сварка), вибрации и т.д. Поэтому в периоды технического обслуживания, перед установкой на весы, а также в аварийных случаях, существует необходимость диагностики тензодатчиков.Далее рассмотрим алгоритм проверки состояния тензодатчика.

Общие рекомендации

Внимательно проверьте общее техническое состояние системы измерения веса:

- наличие заземляющего контура (шунта), затяжку резьбовых соединений;

- проверка отсутствия следов коррозии, повреждения тензодатчиков, узлов встройки, грузоприемного устройства;

- проверка суммирующих плат; весового индикатора на имитаторе тензодатчика;

- тестирование весового индикатора, подключение к имитатору тензодатчика;

- осмотр состояния кабельной продукции, герметичность кабельного ввода на тензодатчике;

Для выполнения диагностики необходимо:

- в идеале, калибратор либо вольтомметр с пределом измерения ≤0.5Ω и ≤0.1 mV (на крайний случай качественный мультиметр) для измерения нулевого баланса, и целестности тензометрического моста;

- мегомметр 1000 Мом не более 50В постоянного тока, для измерения сопротивления изоляции;

- грузоподъёмное устройство (домкрат, кран и т.д.), необходимое для поднятия грузоприемного устройства и освобождения тензодатчика от воздействия нагрузки;

- подготовить таблицу для фиксации значений снимаемых при замере;

Алгоритм проведения диагностики и поиск неисправности тензодатчика:

На предложенном ниже алгоритме изображены возможные неисправности и методика поиска неисправности. Далее подробнее рассмотрим каждый из тестов и последовательность выполнения проверки тензодатчика.

Тест 1: Проверка нулевого баланса

Измерение нулевого баланса необходимо для проверки состояния тензодатчика в ненагруженном состоянии, для этого тензодатчик извлекают из узла встройки и убирают с датчика веса всю приложенную нагрузку. Далее подключают источник питания 10 В в цепь возбуждения тензодатчика, с выходной цепи снимают сигнал в мВ и сравнивают со значением в калибровочном листе. Пример: при чувствительности тензодатчика 2мВ/В и питании 10В, напряжение нулевого баланса соответствует +- 0.02 мВ. В случае если значения выходного сигнала существенно отличаются от паспортных значений, можно судить о деформации упругого элемента тензодатчика, а также нарушении изоляционного слоя тензорезисторов.

Тест 2: Проверка сопротивления изоляции

Производится подключением мегомметра к кабелю тензодатчика и проверке на наличие тока утечки между корпусом тензодатчика и токоведущими частями. Низкое значение сопротивления изоляции меньше 1кОм свидетельствует о коротком замыкании (к.з.). Нормальным значением является сопротивление 5Мом. Короткое замыкание может быть между корпусом тензодатчика и токоведущими частями, а также в кабеле. При к.з. в кабеле и появлении тока утечки, кабель можно заменить, если это предусматривает конструкция тензодатчика.

Тест 3: Проверка целостности тензометрического моста (Мост Уитстона)

Целостность моста проверяется путем измерения входного и выходного сопротивления, а также сопротивления баланса моста. Отсоедините датчик из коробки или измерительного прибора. Входные и выходные сопротивления измеряется омметром, подключаемого к каждой паре входных и выходных проводов тензодатчика. Далее производится сравнение входного и выходного сопротивления со значениями в калибровочном сертификате или с технической спецификацией оригинального тензодатчика. Сопротивление баланса моста измеряется поочередным подключением омметра к каждой паре выводов кабеля. Значение сопротивления между парами, не должно отличаться более чем на 1-2 Ома.

Отличие входного и выходного сопротивления тензодатчика от паспортных значений, свидетельствует о неисправности тензометрического моста, появление сопротивления разбаланса, означает неработоспособность тензодатчика и необходимость замены. Подобные неисправности появляются, как правило, в следствии электрического воздействия (сварка, статическое поле, электрический пробой), физического (удары, прокручивание, боковые нагрузки), термического.

Тест 4: Проверка под нагрузкой

Датчик должен быть подключен к весовому индикатору или к прибору со стабильным источником питания не менее 10В. С помощью милливольтметра, подключенного к выходу тензодатчика, нагружают датчик и фиксируют показания выходного сигнала, при снятии нагрузки показания выходного сигнала должны вернуться к исходным . Будьте предельно осторожны, не перегрузите тензодатчик! В случае если при проведении теста показания будут отличаться при постоянно прикладываемой нагрузке и не возвращаться к исходным значениям, можно судить о нарушении контакта в клеевом слое между тензорезисторами и упругим элементом. Тензодатчик требует замены.

vesovoy.info

Какие тензодатчики лучше — цифровые или аналоговые? И для кого они лучше?

- Подробности

- Опубликовано 05.06.2014 06:26

- Просмотров: 12611

Приветствую Вас, уважаемые друзья, коллеги и партнеры!

«Какие тензодатчики лучше — цифровые или аналоговые? И для кого они лучше?»

Эти вопросы в последнее время я слышу все чаще и чаще. И ответы на них все чаще и чаще имеют противоположные значения — кто-то доказывает, что цифровые датчики – это панацея от всех проблем в работе весов, другие наоборот — их источник.

В рядах спорящих можно выделить несколько основных заинтересованных групп специалистов, обеспечивающих различные этапы жизненного цикла весовых систем:

- разработчики-производители-продавцы датчиков и других компонентов весов;

- разработчики-производители-продавцы самих весов и весоизмерительных систем в целом;

- служащие метрологических центров;

- специалисты ремонтных организаций;

- потребители-покупатели весов.

Ежедневный контакт со всеми перечисленными группами специалистов, а так же бизнес-модель руководимого мною предприятия, осуществляющего одновременно коммерческую, инновационную, проектную, производственную и эксплуатационную деятельность, заставляет меня постоянно выступать и отстаивать интересы то одной, то другой группы.

Собрав все мнения «за» и «против» в общении с десятками заинтересованных сторон, проанализировав данные от научных сотрудников технических университетов, изучив информацию от производителей тензодатчиков и пропустив это все через свой собственный опыт, я готов поделиться своими выводами с Вами.

В данной статье я постараюсь описать основные особенности применения аналоговых и цифровых датчиков с минимально возможным количеством технических терминов и усложненной технической информации.

Но прежде, чем начать описывать все «за» и «против», давайте сначала в упрощенной форме разберемся с принципом работы весов с аналоговыми и цифровыми тензодатчиками.

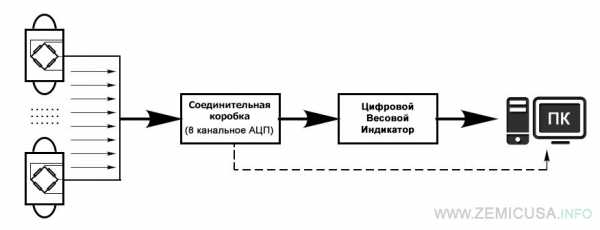

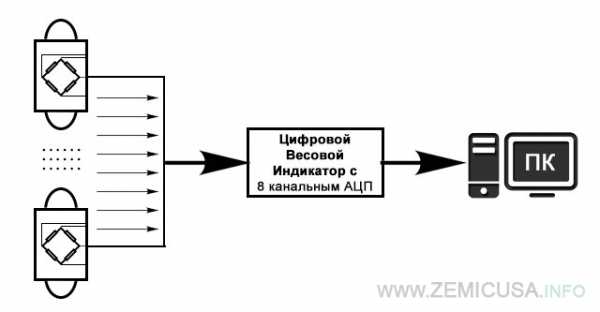

Как правило, при использовании аналоговых датчиков используется следующая схема подключения (упрощенный вариант на примере автомобильных или вагонных весов):

Схема 1: Подключение аналоговых тензодатчиков в автомобильных весах.

Информация с аналоговых тензометрических датчиков по кабелю поступает в соединительную клемную коробку. В коробке, как правило, установлены прецизионные резисторы для выравнивания чувствительностей каждого датчика и их аналогового суммирования. После этого суммарный сигнал поступает в весовой индикатор, где с помощью аналого-цифрового преобразователя (АЦП) сигнал оцифровывается. В этом же индикаторе имеется программа калибровки весов, которая присваивает цифровому коду значения в единицах массы (кг, граммах, тоннах или др.)

Упрощенная структура весоизмерительной системы при использовании цифровых датчиков представлена ниже:

Схема 2: Подключение цифровых тензодатчиков в автомобильных весах.

При использовании цифровых тензодатчиков измерение происходит точно также как и при использовании аналоговых. Отличие только в том, что оцифровка происходит не в весовом индикаторе, а в каждом датчике в отдельности и далее уже цифровой код передается в соединительную коробку и в весовой индикатор или компьютер. Если весовой индикатор не используется, то калибровка системы и визуализация результатов происходит с помощью специального программного обеспечения (ПО) на компьютере.

Теперь давайте последовательно рассмотрим основные отличия применения цифровых и аналоговых тензодатчиков и как следствие их преимущества и недостатки.

1. Способ передачи данных от тензодатчика в систему (отличие цифрового сигнала от аналогового).

Отличие способов передачи сигналов аналоговыми и цифровыми тензодатчиками в систему весов состоит в следующем.

Аналоговый сигнал является переносчиком информации от датчика к прибору, но числовые значения появляются только при аналого-цифровом преобразовании в цифровом приборе. Поэтому все неинформативные искажения сигналов, возникающие в тензокабеле между датчиком и прибором — низкочастотные (температурные, электростатика и др.) или высокочастотные (электромагнитные шумы, импульсные помехи) суммируются с ним и вносят погрешности в передаваемую информацию от датчика.

Разработанные ведущими производителями компонентов весов (НВМ, ZEMIC USA Inc., CAS, MettlerToledo, Flintec, Siemens и др.) тензокабели совместно со структурными методами обработки аналоговых сигналов (шестипроводное подключение датчиков, фильтрация) снижают указанные погрешности до границ комбинированных погрешностей датчиков. Поэтому если весовой индикатор не удален от весов более чем на 200 метров – влияниями электромагнитных помех и температуры можно пренебречь.

Информация от цифрового датчика передается в импульсно закодированном виде и при действии большинства перечисленных факторов подвергается искажению, но при этом не искажаются значения самих кодов, что влияет только на устойчивость канала передачи информации. Помехоустойчивость и помехозащищенность цифровых каналов существенно выше аналоговых.

Цифровые тензометрические датчики, в свою очередь, имеют свой недостаток: цифровые сигналы с датчиков в прибор или компьютер поступают последовательно. А это существенно замедляет процесс измерения. При этом, если моменты измерения не синхронизированы могут возникнуть методические динамические погрешности измерения.

Не скажу, что это очень важно, но для некоторых весовых систем (особенно для многоканальных систем взвешивания в движении) это может быть актуальным.

2. Расстояние, на которое могут передаваться данные (расстояние от датчиков до весового индикатора).

Тут конечно выигрывают цифровые датчики по сравнению с аналоговыми. Цифровой сигнал может быть передан на 1000 – 1200 метров, без существенного ухудшения качества, в отличии от аналогового: до 200 метров. Тут нужно просто определиться необходимо ли такое расстояние от датчиков до весового терминала именно Вам?!

3. При замене цифровых тензодатчиков не требуется калибровка и поверка весов. Так ли это?

И да, и нет! То есть теоретически можно поменять цифровой датчик, и зная определенные коэффициенты калибровки (информации о характеристиках преобразования из сопроводительной документации на датчик) прописать их в весовом приборе. Этого достаточно для восстановления работоспособности весов. Работать весы будут, стремясь к среднему классу точности. Но без калибровки весов образцовым грузом, работать на таких весах противозаконно (согласно существующим техническим регламентам и ГОСТов). Все номера датчиков, установленных в автомобильные весы, записываются в паспорт, в котором поверитель ставит свою подпись и печать, свидетельствующую о том, что весы соответствуют среднему классу точности и готовы к применению.

И при замене любого из датчиков необходимо приглашать метролога (поверителя) с образцовым грузом и заново делать поверку весов. И после этого внести изменения в паспорт на весы, записав там новый номер установленного датчика.

4. Какие же тензодатчики точнее, цифровые или аналоговые?

Это изначально неправильный вопрос. Точность датчиков веса, как и весов в целом, определяется границами допускаемых абсолютных погрешностей измерения выраженных в единицах массы через е – цену поверочного деления. И не зависит от того аналоговый датчик или цифровой.

Точность датчиков выражается Классом Точности (по OIML это С2, С3, С4, С5), и определяется уровнем разработки, технологическими и метрологическими возможностями предприятия – производителя датчиков.

То есть точность цифровых и аналоговых датчиков одинакова, при условии, что эти датчики одного класса точности.

5. В каких системах можно видеть показания каждого датчика в отдельности? И зачем это?

Как я писал выше, информация с аналоговых тензодатчиков оцифровывается только после того как просуммируется в соединительной коробке. То есть получить данные в цифровом виде от каждого датчика мы не можем. Мы видим цифровой код, а в дальнейшем вес, со всех датчиков, а не с каждого по отдельности. В цифровых датчиках оцифровка сигнала происходит сразу в тензодатчике, то есть данные мы получаем от каждого датчика.

Зачем это нужно? Если необходимо сравнивать или анализировать значения веса с каждого тензодатчика, например в вагонных или автомобильных весах определить центр тяжести или ровнозагруженность вагона, аналоговые датчики без дополнительных устройств нам не подойдут.

6. Взаимозаменяемость тензодатчиков разных производителей и работа с разными весовыми индикаторами.

В настоящее время не существует взаимозаменяемых цифровых тензодатчиков разных производителей. По взаимозаменяемости датчиков разных производителей аналоговые датчики являются предпочтительными.

Цифровые тензодатчики разных производителей имеют свои протоколы обмена данными, следовательно, при замене необходимо менять датчик только на такой же. И работают данные датчики только со «СВОИМ» фирменным цифровым индикатором или программным обеспечением.

В аналоговых системах все существенно унифицированнее. Мало того, что датчики почти всех известных мировых производителей взаимозаменяемы, так и весовой прибор с ними можно использовать любого производителя, лишь бы он подходил по техническим характеристикам.

7. Какие тензодатчики более надежные: аналоговые или цифровые?

Мы все знаем, что чем меньше элементов в системе, тем меньше вероятность выхода ее из строя. Наличие дополнительной электронной платы в конструкции цифрового датчика потенциально ухудшает его надежность.

Однако, надежность электронных компонентов встроенных аналого-цифровых и процессорных элементов, по сравнению с эксплуатационной надежностью упругих элементов, тензорезисторных структур и электронных плат настройки аналоговых датчиков, существенно выше.

По этому необходимо признать, что надежность аналоговых и цифровых датчиков «примерно» равна, несмотря на то, что в цифровых датчиках используется больше электронных элементов.

8. Цена.

Как правило, все компании утверждают, что цена цифровых датчиков выше, чем аналоговых. И они все почти правы. Точнее немного неправы. Если сравнивать стоимость аналогового датчика немецкого или американского производителя с цифровым датчиком китайского производства, то имеется большая вероятность, что цифровой датчик китайского производителя стоит дешевле. И это абсолютно не говорит о том, что он хуже. На это влияют другие факторы, о которых написано в других статьях.

Ну а если сравнивать стоимость аналоговых и цифровых датчиков одного производителя, то конечно цифровой будет дороже.

В этом пункте я хочу объединить сразу несколько преимуществ цифровых датчиков, таких как:

9. Удобство настройки весов, диагностики поломок, сервисное обслуживание.

Давайте по очереди. Начнем с того, что установка тензодатчиков в весы происходит одинаково, так как габаритные размеры одной и той же модели совпадают. Отличается именно настройка самих весов.

Как это происходит? Первым что нужно сделать после установки всех датчиков – это так называемое «выравнивание по углам». Как я писал ранее, в аналоговых датчиках это происходит с помощью резисторов в соединительной суммирующей коробке. Изменяя сопротивление одного из резисторов, мы приводим систему к одинаковым данным. (это делается для того, чтобы в любом месте, где бы не находился груз на платформе, показатели были одинаковы). В цифровых датчиках такая настройка делается с помощью специальных коэффициентов, которые настройщик вводит в память весового индикатора. Вот и все. Разница именно в этом.

Что касается диагностики весов. В цифровых датчиках это очень просто. Весовой прибор сам «покажет» какой именно датчик вышел из строя, так как постоянно опрашивает каждый датчик на работоспособность (так называемая «самодиагностика»).

При выходе из строя аналогового датчика необходимо будет определить поломку отключая из соединительной коробки по одному датчику. Или отключить все и продиагностировать их по очереди. Но, как правило, даже эта усложненность процедуры не займет более получаса у специалиста.

Сервисное обслуживание или замена сломанного датчика происходит одинаково. Отличие заключается в том, что при использовании аналогового датчика необходимо будет снова «подстроить» систему с помощью резисторов, как я писал выше. В цифровых – вновь ввести коэффициент. А после необходимо будет провести поверку весов, независимо от вида датчика.

Также многие утверждают, что при выходе из строя одного цифрового датчика, автомобильные весы будут продолжать работать. Безусловно будут, но не один уважающий себя производитель или метролог не возьмет на себя ответственность утверждать, что система работает без дополнительной погрешности. Эта погрешность зависит, прежде всего, от расположения груза на весовой платформе. И если большая часть веса этого груза будет приходится на неработоспособный датчик – погрешность может увеличиваться в разы.

Давайте теперь вкратце отобразим отличия аналоговых тензодатчиков от цифровых в таблице.

|

Критерий |

Аналоговые тензодатчики |

Цифровые тензодатчики |

|

Помехоустойчивость |

Хорошая до 200м |

Хорошая до 1200 метров |

|

Расстояние от весов до прибора |

До 200 м |

До 1200 метров |

|

Калибровка весов при замене датчика |

Требуется |

Требуется |

|

Точность |

Определяется классом точности (По OIML С2, С3, С4, С5…) |

Определяется классом точности ( По OIML С2, С3, С4, С5…) |

|

Возможность «видеть вес» с каждого датчика |

Нет возможности |

Имеется возможность |

|

Взаимозаменяемость |

Взаимозаменяемы тензодатчики разных производителей и возможна работа с разными весовыми индикаторами. |

Датчики взаимозаменяемы только на такие же. Работа с весовыми приборами только этого же производителя. |

|

Надежность |

Примерно одинаковая, но имеет более простую структуру |

Примерно одинаковая, но имеет более сложную структуру |

|

Цена |

Ниже, при сравнении одного и того же производителя |

Выше, при сравнении одного и того же производителя |

|

Удобство настройки весов, диагностики поломок, сервисное обслуживание |

Менее удобен |

Более удобен |

Итог:

Безусловно, с точки зрения удобства диагностики, настройки и обслуживания, цифровые датчики лучше и предпочтительнее в применении. Но лучше и предпочтительнее в большей степени для производителя и ремонтно-обслуживающих организаций.

Для потребителей (покупателей) электронных весов явных преимуществ при использовании в весах цифровых датчиков по сравнению с аналоговыми нет.

Основное преимущество аналоговых датчиков:

Ценовое преимущество. При создании весов и замене аналоговых датчиков при поломках (молния, перегруз…) делают их применение более выгодным.

Явные два преимущества цифровых тензодатчиков:

- определение не только общего веса взвешиваемого товара, но и его распределения (разность загрузки тележек железнодорожного вагона, определение положение смещения центра масс и др.). При построении таких весовых систем на цифровых датчиках, можно знать информацию о действующих нагрузках на каждый датчик в отдельности.

- передача информации от датчиков до электронной обрабатывающей аппаратуры на расстояние до 1200 м. Это связано с тем, что цифровые каналы передачи информации с точки зрения сохранения точностных свойств сигналов являются более эффективными.

И в заключении необходимо рассмотреть гибридные аналого-цифровые системы, которые позволяют при применениианалоговых датчиков получать потоки информации от каждого отдельного датчика и при необходимости организовать цифровые каналы передачи информации в весах. Структурные схемы преобразований в таких системах можно представить следующим образом:

Схема 3: Подключение аналоговых тензодатчиков через 8-канальное АЦП.

или

Схема 4: Подключение аналоговых тензодатчиков через 8-канальное АЦП, втроенное в весовом индикаторе.

Реализация таких структурных преобразований возможна при применении многоканальных аналого-цифровых преобразователей (АЦП). Конструктивно они не объединены с датчиками и могут находиться как в цифровом весовом индикаторе при этом информация от каждого датчика к индикатору передается в аналоговом виде, так и непосредственно рядом с датчиками (например, под весоприемной платформой) при этом информация передается в весовую систему в цифровом виде.

Таким образом можно получить преимущества систем как на цифровых тензодатчиках ,так и на аналоговых.

Надеюсь, что мои рассуждения дополнят Ваши представления о современных схемах построения весовых тензометрических систем и будут Вам полезны в практической деятельности!

Много других интересных статей про тензодатчики и их применения вы можете посмотреть на нашем сайте www.zemicusa.info в разделе СТАТЬИ.

Генеральный директор группы компаний «Мир Весов» (Украина),

генеральный директор ООО «ЗЕМИК СНГ» (Россия),

Синегуб Петр

zemicusa.info

Ремонт электронных весов | Электрик

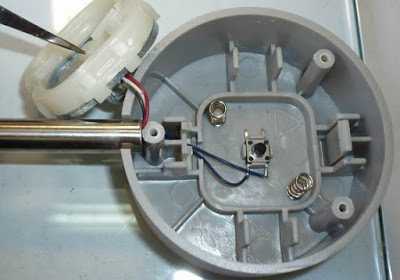

Электронные веса, после продолжительного использования, тоже, бывает выходят из строя. И хотя напольные электронные веса являются несложным электронным устройством и с небольшим количеством электронных элементов, для обнаружения поломки и ремонта устройства прийдется потратить немного времени.

Если ваши электронные веса вообще не подают никаких признаков жизни, сперва надо попробовать поменять батарейку, как правило они питаются от батарейки типу «таблетка» на 3вольта, и не стоит тестить весы с батарейкой от другого устройства, для работы весов нужна исключительно свежая и с стабильным напряжением в 3 вольта батарейка, а то некоторые устройства уже при снижение напряжения до 2.8вольта могут не «запускаться».

Итак если мы убедились что устройство не работает с новой батарейкой, нужно разбирать и осматривать его внутренности.

После того как мы раскрутили все винтики и сняли крышку, нужно осмотреть все видимые и доступные соединения и монтаж радио элементов, а также целостность всех деталей.

Очень часто бывает что в процессе эксплуатации обривается проводок идущий к плате, или же он как бы еще на своем месте но уже от гнил, нужно легонько попробовать надежность их соединения.

Найденные оторванные проводки нужно припаять обратно, а поврежденные дорожки восстановить. Место дефекта защищается, обезжиривается и лудится, сверху напаивается перемычка или большая капля припоя. Место пайки желательно покрыть специальным лаком или же просто лаком для ногтей.

Дисплеи в таких весах жидкокристаллические как правило и подключаются к плате либо с помощью шлейфа, либо же с помощью многопиновой токопроводящей «резинки». Часто случается что резинка плохо примыкает к плате или стеклу дисплея, в таких случаях изображение на дисплее будит искажено или неполное. В таких случаях необходимо промыть резинку и контакты платы спиртом, установить на место и убедится в надежности крепящих плату винтов, если есть подозрение на недостаточную «затяжку» или срыв резьбы для винта, нужно любыми способами поджать плату к резинке, для этого можно например поставить небольшой брусочек из пенистых материалов типа пенопласта между платой и задней крышкой или же попитатся восстановить плотность резьбы с помощью клея «момент».

У всех электронных весов есть предельный вес, который не стоит превышать. При превышение, как правило больше 150-180 кг может погнутся силовые элементы конструкции рамы. Их конечно можно попитатся выпрямить, но подобный «ремонт» явно скажется на прежней точности измерений веса.

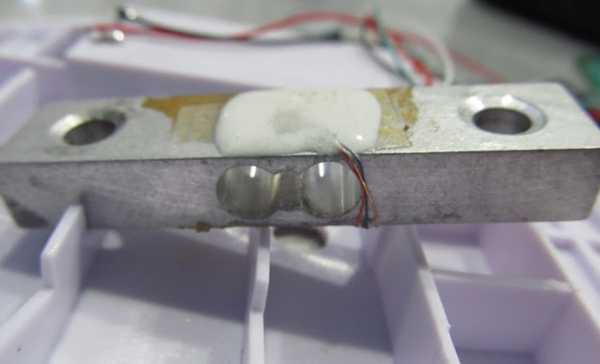

Кроме того при привышение веса может произойти поломка одного или нескольких датчиков измерения, которые находятся на четырех углах и закреплены на силовой раме. Датчик для измерения — тензодатчик, можно проверить с помощью тестера, для этого отпаиваем все четыре датчика от платы и замеряем сопротивление датчиков.

Принципиальная схема мостового измерения сопротивления тензодатчиков

В ненагруженом состояние сопротивление всех датчиков должно бить примерно одинаковым, если один из датчиков имеет большие отклонения значений сопротивления, то он явно неисправен.

Попитатся отремонтировать такой датчик очень сложно так как он залит компаундом и проще найти четыре новых тензодатчиков или один датчик с идентичными показателями сопротивления от похожей модели весов.

Тензодатчик электронных весов

Но если новый датчик найти не получится, можно попробовать аккуратно расковырять клей (компаунд) внутри находится пластинка медного цвета, к которой припаяно три проводка, иногда бывает, что один из них оборван и достаточно подпаять проводок на место и работа датчика будет восстановлена.

- Если весы показывают только НОЛЬ в независимости от нагружености, то либо вышел из строя тензодатчик, либо обрыв в цепи от датчика до АЦП.

- Если весы ничего не показивают то причиной может быть или проблема с питанием (батарейка) или обрыв от платы к «кнопкам включения» которые находятся, как правило внутри силовой рамы на двух ножках весов отдаленных от дисплея.

Одна из кнопок которая «включает» веса

Частенько бывает веса выходят из строя из-за попадания в них пыли и мелкого мусора, а также при эксплуатации их во влажной среде. Возможно достаточно будет в таких случаях прочистить плату и радиоэлементи и просушить все веса.

Калибровка электронных весов

Иногда возникает необходимость откалибровать веса, при замене тензодатчиков или неправильной калибровке, например когда веса сильно врут. Для этого нужно нажать на кнопку их включения и удерживать ее пока вы не увидите на табло «CAL». Затем появится цифровое значение массы, с помощью него будет произведена калибровка. В качестве эталона можно применить любой предмет вес которого вам известен. Поставьте его на весы и через несколько минут на дисплее появится «PASS», дальше вам нужно будет удалить эту надпись, выключить весы, а потом снова их включить.elektt.blogspot.com

Калибратор тензодатчиков CALOG

Калибратор датчиков Calog идеально подходит для тестирования (проверки) 4 и 6 проводных датчиков, проверки пробоя изоляции, калибровки весовой системы и имитации её работы. Он может тестировать нулевой баланс тензодатчика, входное сопротивление, выходное сопротивление, баланс тензомоста, 50V DC испытания изоляции между мостом и заземлением, мостом и корпусом, а также между заземлением и корпусом. Calog калибратор является портативным высокоточным калибратором, специально разработанным для тестирования тензорезистивных датчиков, способным также осуществлять проверку на пробой изоляции, калибровку весовой системы и имитацию её работы. Просто подключите тензодатчик к пружинным клеммам калибратора и нажмите кнопку «TEST Loadcell». После этого на дисплее отобразится четырех или шести проводное подключение, нулевой баланс, входное или выходное сопротивление и баланс тензомоста.

Калибратор способен проверять изоляцию с помощью 50V постоянного тока между мостом и заземлением, мостом и корпусом, а также между заземлением и корпусом. Для тестирования системы и калибровки Calog калибратор может одновременно измерять сигнал мV (в единицах массы на дисплее), напряжение возбуждения и ток в mA.

В режиме источника, калибратор используется как усилитель датчика для предварительной калибровки, тестирования- он может являться источником сигнала mV (с отображением массы), измерять возбуждение (напряжение питания) и ток в mА.

В режиме имитации прибор является источником сигнала mА для пульта управления или системы сбора и передачи информации. Отображение на дисплее может быть в mА, mА и Массе или Массе и mА.

Функциональные возможности CALOG калибратора тензодатчиков:

· Измеряет, является источником и имитатором сигналов от 0 до 24mA с дискретностью 1uA

· Измерение от 0 до 20 V с дискретностью 1mV

· Измерение сигнала от -4.5 до 35 mV с дискретностью 1uV

· Измерение сигнала mV, mV & Массы или Массы & mV

· Источник сигнала mV, mV & Массы или Массы & mV

· Имитация сигнала mA, mA & Массы или Массы & mA

· Встроенный 24V источник питания для токовой петли mA

· 2 года гарантии (на аккумуляторную батарею не распространяется)

· Кейс, защитный резиновый чехол, зарядное устройство и щупы поставляются в стандартной комплектации.

Технические характеристики CALOG — калибратора тензодатчиков:

Тестирование тензодатчиков.

Определение 4-х или 6-ти проводных схем и их тестирование на правильность работы, нулевой баланс, входное сопротивление Ом, выходное сопротивление Ом, и тестирование на баланс + Ом, баланс — Ом.

Проверка изоляции.

Между тензомостом и землёй, тензомостом и корпусом, землёй и корпусом на сопротивление изоляции 5000MOhm или менее с точностью до 1%.

Аналоговые вх. сигналы Полное сопротивление Точность Дискретность

от 0 до 24 mA Вх. сопротивление ±17 ? 0.01%FS ± 1 разряд 0.001mA

от 0 до 20.000 V Вх. сопротивление >110 k? 0.005%FS ± 1 разряд 0.001V

от -4,5 до 35.000 mV Вх. сопротивление >500 k? 0.005%FS ± 1 разряд 0.001mV

от 0 до 2000 ? Вх. сопротивление > 1M? 0.03%FS ± 1 разряд 0.1 ?

Аналоговые вых. сигналы Максимальная нагрузка Точность Дискретность

от 0 до 24 mA Вых. нагрузка max 500 ? 0.01%FS ± 1 разряд 0.001mA

от -4,5 до 35.000 mV Вых. нагрузка min 100 ? 0.005%FS ± 1 разряд 0.001mV

promsouz.com