МЕДЬ. СФЕРА ПРИМЕНЕНИЯ

Вот уже на протяжении множества столетий медь является одним из самых востребованных цветных металлов на планете. Благодаря своим высоким тепло- и электропроводным качествам медь используется во множестве отраслей от промышленного использования до медицины. Металл обладает красно-розовым цветом и добывается промышленным путем из рудных сланцевых или песчаных месторождений. Одной из главных причин популярности меди среди других видов цветных металлов — теплопроводность. К примеру, в сравнении с другими металлами (например, с железом) медь в 6 раз лучше способна проводить тепло. В этом материале мы рассмотрим самые популярные сферы применения меди.

СТРОИТЕЛЬСТВО

Как мы уже говорили выше, повышенная электро- и теплопроводность стала определяющим критерием для применения меди в различных сферах промышленности. Не исключением стало и строительство. Помимо всего прочего, применение медных сплавов при строительстве тех или иных сооружений обсуловлено также антикоррозийной стойкостью, и устойчивостью к резким передам температур. Благодаря этим факторам, металл можно активно задействовать при возведении прочных конструкций или изготовлении строительных деталей, рассчитанных на осенее-весенний период, когда объект подвергается продолжительному воздействию влаги.

Помимо всего прочего, применение медных сплавов при строительстве тех или иных сооружений обсуловлено также антикоррозийной стойкостью, и устойчивостью к резким передам температур. Благодаря этим факторам, металл можно активно задействовать при возведении прочных конструкций или изготовлении строительных деталей, рассчитанных на осенее-весенний период, когда объект подвергается продолжительному воздействию влаги.

ПРОВОДА

Кто бы что не говорил, но наибольшую популярность медные сплавы получили именно в части производства проводов и соединений. Чтобы проводимость тока оставалась на высоте,металл должен быть максимально чистым. Также следует по возможности избежать использование алюминия в сплаве, ибо если его присутствие в соединение составляет более 0,02%, токопроводимость изделия уменьшается на 10%. Благодаря присутствию в сырье неметаллических примесей сопротивление тока существенно возрастает.

ПРОВОЛОКА

Медная проволока и по сей день является одним из самых популярных металлических изделий. Главным качеством меди в данном конкретном случае является пластичность, что позволяет использовать медную проволоку в следующих отраслях:

Главным качеством меди в данном конкретном случае является пластичность, что позволяет использовать медную проволоку в следующих отраслях:

- Электротехника;

- Электроэнергетика;

- Автомобилестроение;

- Судостроение;

- Производство кабеля и проводов

ВОДОСНАБЖЕНИЕ И ТЕПЛОСНАБЖЕНИЕ

Еще одним важным качеством меди является умение проводить тепло, благодаря чему металл используется при создании множества бытовых приборов и систем, таких как:

- Радиаторы отопления;

- Кулеры для системных блоках;

- Трубопроводы;

- Кондиционеры

Помимо всего прочего, медь очень часто применяется при строительстве трубных сооружений, например, трубопроводов. Несмотря на общую дороговизну сырья, медные трубы обладают уникальными свойствами, такими как стойкость к ржавчине, коррозии и перепадам температур. Устойчивость металла позволяет использовать медь при монтаже труб в весенний, зимний и осенний период, а также в скверную и сырую погоду. Все это позволяет в перспективе окупить стоимость как стоимость сырья, так и стоимость конечного изделия. Еще одной причиной востребованности меди при возведении бесшовных трубопроводов для транспортировки газа или водоснабжения является прочность металла и его стойкость к механическому воздействию. Проволока, которая была изготовлена из красной меди, после обжига становится максимально пластичной и мягкой. В таком состоянии она позволяет создавать узоры и орнаменты любой сложности.

Все это позволяет в перспективе окупить стоимость как стоимость сырья, так и стоимость конечного изделия. Еще одной причиной востребованности меди при возведении бесшовных трубопроводов для транспортировки газа или водоснабжения является прочность металла и его стойкость к механическому воздействию. Проволока, которая была изготовлена из красной меди, после обжига становится максимально пластичной и мягкой. В таком состоянии она позволяет создавать узоры и орнаменты любой сложности.

КРОВЛЯ

Как показывает практика, наиболее востребованным металлом при возведении кровельного покрытия является медь. Максимальный срок службы среди прочих видов кровли самый высокий — до 200 лет. Все дело в защитных свойствах патины — защитного слоя, который образуется в результате процесса окисления. Патина позволяет уберечь поверхность меди от перепада температур, воздействия влаги и морозов. Одним из первых материалов, используемых в качестве кровельного покрытия, является медь.

ПРОЧИЕ СФЕРЫ ИСПОЛЬЗОВАНИЯ

- Ювелирные украшения. Помимо вышеперечисленных областей, медные сплавы могут использоваться в сочетании с золотом. Это необходимо для придания ювелирным изделиям большей прочности и устойчивости к истиранию.

- Архитектура. Широкое распространение металл получил и в области архитектурного строительства. Кровля, фасады, различные декоративные элементы – все это можно изготовить абсолютно любой формы и уровня сложности.

- Мебель для больниц и аптек. Среди новой сферы использования является применение меди в качестве бактерицидной поверхности в лечебных заведениях: перила, ручки, двери, столешницы и многое другое.

- Дизайн и декор. Благодаря высоким показателям вязкости и пластичности металл часто задействуют в производстве изделий с различными узорами. Проволока, которая была изготовлена из красной меди, после обжига становится максимально пластичной и мягкой. В таком состоянии она позволяет создавать узоры и орнаменты любой сложности.

Например, с помощью лазерного оборудования можно изготовить предметы декора и дизайнерские решения (таблички, вывески и узорные конструкции любой сложности), сэкономив при этом время и деньги.

Например, с помощью лазерного оборудования можно изготовить предметы декора и дизайнерские решения (таблички, вывески и узорные конструкции любой сложности), сэкономив при этом время и деньги.

Если Вы хотите заказать лазерную резку меди, стали или алюминия, просто позвоните или напишите нам! Мы располагаем собственным конструкторским отделом и современным оборудованием для лазерной резки металла. Наши специалисты ответят на любые ваши вопросы.

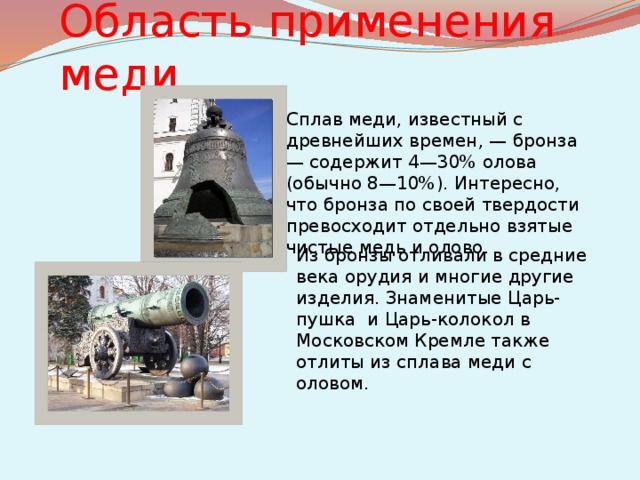

Свойства меди, ее получение и область применения

- Интересное о меди

- Физические свойства

- Химические свойства

- Области применения меди

Свойства меди, которая в природе встречается и в виде достаточно крупных самородков, люди изучили еще в древние времена, когда из этого металла и его сплавов делали посуду, оружие, украшения, различные изделия бытового назначения. Активное использование данного металла на протяжении многих лет обусловлено не только его особыми свойствами, но и простотой обработки. Медь, которая присутствует в руде в виде карбонатов и окислов, достаточно легко восстанавливается, что и научились делать наши древние предки.

Медь, которая присутствует в руде в виде карбонатов и окислов, достаточно легко восстанавливается, что и научились делать наши древние предки.

Медный слиток

Интересное о меди

Изначально процесс восстановления этого металла выглядел очень примитивно: медную руду просто нагревали на кострах, а затем подвергали резкому охлаждению, что приводило к растрескиванию кусков руды, из которых уже можно было извлекать медь. Дальнейшее развитие такой технологии привело к тому, что в костры начали вдувать воздух: это повышало температуру нагревания руды. Затем нагрев руды стали выполнять в специальных конструкциях, которые и стали первыми прототипами шахтных печей.

О том, что медь используется человечеством с древних времен, свидетельствуют археологические находки, в результате которых были найдены изделия из данного металла. Историками установлено, что первые изделия из меди появились уже в 10 тысячелетии до н.э, а наиболее активно она стала добываться, перерабатываться и использоваться спустя 8–10 тысяч лет. Естественно, предпосылками к такому активному использованию данного металла стали не только относительная простота его получения из руды, но и его уникальные свойства: удельный вес, плотность, магнитные свойства, электрическая, а также удельная проводимость и др.

Естественно, предпосылками к такому активному использованию данного металла стали не только относительная простота его получения из руды, но и его уникальные свойства: удельный вес, плотность, магнитные свойства, электрическая, а также удельная проводимость и др.

В наше время уже сложно найти медь в природе в виде самородков, обычно ее добывают из руды, которая подразделяется на следующие виды.

- Борнит — в такой руде медь может содержаться в количестве до 65%.

- Халькозин, который также называют медным блеском. В такой руде меди может содержаться до 80%.

- Медный колчедан, также называемый халькопиритом (содержание до 30%).

- Ковеллин (содержание до 64%).

Халькопирит

Медь также можно извлекать из множества других минералов (малахит, куприт и др.). В них она содержится в разных количествах.

Физические свойства

Медь в чистом виде представляет собой металл, цвет которого может варьироваться от розового до красного оттенка.

Радиус ионов меди, имеющих положительный заряд, может принимать следующие значения:

- если координационный показатель соответствует 6-ти — до 0,091 нм;

- если данный показатель соответствует 2 — до 0,06 нм.

Радиус атома меди составляет 0,128 нм, также он характеризуется сродством к электрону, равном 1,8 эВ. При ионизации атома данная величина может принимать значение от 7,726 до 82,7 эВ.

Медь — это переходный металл, показатель электроотрицательности которого составляет 1,9 единиц по шкале Полинга. Кроме этого, его степень окисления может принимать различные значения. При температурах, находящихся в интервале 20–100 градусов, его теплопроводность составляет 394 Вт/м*К. Электропроводность меди, которую превосходит лишь серебро, находится в интервале 55,5–58 МСм/м.

Так как медь в потенциальном ряду стоит правее водорода, она не может вытеснять этот элемент из воды и различных кислот. Ее кристаллическая решетка имеет кубический гранецентрированный тип, величина ее составляет 0,36150 нм.

Самородная медь

Из ее механических свойств и физических показателей стоит также отметить следующие:

- термическое линейное расширение — 0,00000017 единиц;

- предел прочности, которому медные изделия соответствуют при растяжении, составляет 22 кгс/мм2;

- твердость меди по шкале Бринелля соответствует значению 35 кгс/мм2;

- удельный вес 8,94 г/см3;

- модуль упругости составляет 132000 Мн/м2;

- значение относительного удлинения равно 60%.

Совершенно уникальными можно считать магнитные свойства данного металла, который является полностью диамагнитным. Именно эти свойства, наряду с физическими параметрами: удельным весом, удельной проводимостью и другими, в полной мере объясняют широкую востребованность данного металла при производстве изделий электротехнического назначения.

Основную часть характеристик, которыми обладает медь, практически невозможно изменить, за исключением предела прочности. Данное свойство можно улучшить практически в два раза (до 420–450 МН/м2), если осуществить такую технологическую операцию, как наклеп.

Химические свойства

Химические свойства меди определяются тем, какое положение она занимает в таблице Менделеева, где она имеет порядковый номер 29 и располагается в четвертом периоде. Что примечательно, она находится в одной группе с благородными металлами. Это лишний раз подтверждает уникальность ее химических свойств, о которых следует рассказать более подробно.

Оттенки медных сплавов

В условиях невысокой влажности медь практически не проявляет химическую активность. Все меняется, если изделие поместить в условия, характеризующиеся высокой влажностью и повышенным содержанием углекислого газа. В таких условиях начинается активное окисление меди: на ее поверхности формируется зеленоватая пленка, состоящая из CuCO3, Cu(OH)2 и различных сернистых соединений. Такая пленка, которая называется патиной, выполняет важную функцию защиты металла от дальнейшего разрушения.

В таких условиях начинается активное окисление меди: на ее поверхности формируется зеленоватая пленка, состоящая из CuCO3, Cu(OH)2 и различных сернистых соединений. Такая пленка, которая называется патиной, выполняет важную функцию защиты металла от дальнейшего разрушения.

Окисление начинает активно происходить и тогда, когда изделие подвергается нагреву. Если металл нагреть до температуры 375 градусов, то на его поверхности формируется оксид меди, если выше (375-1100 градусов) — то двухслойная окалина.

Медь достаточно легко реагирует с элементами, которые входят в группу галогенов. Если металл поместить в пары серы, то он воспламенится. Высокую степень родства он проявляет и к селену. Медь не вступает в реакцию с азотом, углеродом и водородом даже в условиях высоких температур.

Внимание заслуживает взаимодействие оксида меди с различными веществами. Так, при его взаимодействии с серной кислотой образуется сульфат и чистая медь, с бромоводородной и иодоводородной кислотой — бромид и иодид меди.

Иначе выглядят реакции оксида меди с щелочами, в результате которых образуется купрат. Получение меди, при котором металл восстанавливается до свободного состояния, осуществляют при помощи оксида углерода, аммиака, метана и других материалов.

Медь при взаимодействии с раствором солей железа переходит в раствор, при этом железо восстанавливается. Такая реакция используется для того, чтобы снять напыленный медный слой с различных изделий.

Одно- и двухвалентная медь способна создавать комплексные соединения, отличающиеся высокой устойчивостью. Такими соединениями являются двойные соли меди и аммиачные смеси. И те и другие нашли широкое применение в различных отраслях промышленности.

Бухты медной проволоки

Области применения меди

Применение меди, как и наиболее схожего с ней по своим свойствам алюминия, хорошо известно — это производство кабельной продукции. Медные провода и кабели, характеризуются невысоким электрическим сопротивлением и особыми магнитными свойствами. Для производства кабельной продукции применяются виды меди, характеризующиеся высокой чистотой. Если в ее состав добавить даже незначительное количество посторонних металлических примесей, к примеру, всего 0,02% алюминия, то электрическая проводимость исходного металла уменьшится на 8–10%.

Для производства кабельной продукции применяются виды меди, характеризующиеся высокой чистотой. Если в ее состав добавить даже незначительное количество посторонних металлических примесей, к примеру, всего 0,02% алюминия, то электрическая проводимость исходного металла уменьшится на 8–10%.

Невысокий вес меди и ее высокая прочность, а также способность поддаваться различным видам механической обработки — это те свойства, которые позволяют производить из нее трубы, успешно использующиеся для транспортировки газа, горячей и холодной воды, пара. Совершенно не случайно именно подобные трубы применяются в составе инженерных коммуникаций жилых и административных зданий в большинстве европейских стран.

Медь, кроме исключительно высокой электропроводности, отличается способностью хорошо проводить тепло. Благодаря этому свойству она успешно используется в составе следующих систем:

- тепловые трубки;

- кулеры, использующиеся для охлаждения элементов персональных компьютеров;

- системы отопления и охлаждения воздуха;

- системы, обеспечивающие перераспределение тепла в различных устройствах (теплообменники).

Металлические конструкции, в которых использованы медные элементы, отличаются не только небольшим весом, но и исключительной декоративностью. Именно это послужило причиной их активного использования в архитектуре, а также для создания различных интерьерных элементов.

Шина электротехническая медная

Изделия механической обработки – поковки из меди и латуни

- Введение

- Преимущества медных и латунных поковок

- Процесс ковки в горячем прессе

- Штампы и дизайн штампов

- Поковки и другие изделия

- Допуски (таблица)

- Запрос или информация о заказе на поставку

- Глоссарий

Введение

Поковки из меди и латуни являются качественными деталями, выгодно отличающимися по целостности материала, допуску размеров и чистоте поверхности от изделий, изготовленных с использованием других основных процессов металлообработки. В результате горячей обработки кованые материалы обладают превосходной плотностью и отсутствием дефектов.

Этот материал поможет инженерам-конструкторам и отделам закупок максимально использовать преимущества полезности и стоимости, присущие спецификации поковок из латуни и меди. В нем рассматриваются конкурентные процессы, сравниваются их преимущества и недостатки с форжингом. Включено табличное руководство по допускам, обычно устанавливаемым для поковок различных типов. Обширный глоссарий терминов, используемых в отрасли, и информация, необходимая для оформления заказа, включены для улучшения связи между пользователем и поставщиком.

Уникальные комбинации свойств

Поковки из меди, латуни и бронзы предлагают дизайнеру уникальные комбинации свойств, с которыми не могут сравниться другие металлы. Сплавы могут быть выбраны для использования следующих уникальных характеристик:

Сплавы могут быть выбраны для использования следующих уникальных характеристик:

- Высокая электро- и теплопроводность

- Превосходная коррозионная стойкость

- Высокая пластичность

- Превосходная обрабатываемость

- Отличные характеристики соединения и покрытия

- Превосходные полирующие и финишные характеристики

- Немагнитные свойства

- Искробезопасность

- Привлекательные сплошные цвета — не только поверхность

Преимущества медных и латунных поковок

Поковки из меди и латуни обладают рядом выдающихся преимуществ по сравнению с деталями, изготовленными другими способами. Эти преимущества являются результатом свойств, присущих меди и медным сплавам, а также дополнительных улучшений механических и физических свойств, придаваемых процессом ковки.

Высокопрочный

При изготовлении поковки металл дважды подвергается обработке под огромным давлением — сначала при выдавливании стержня, а затем при ковке. Двойная обработка под давлением уплотняет металл и создает очень плотную и тонкую зернистую или волокнистую структуру.

Двойная обработка под давлением уплотняет металл и создает очень плотную и тонкую зернистую или волокнистую структуру.

Таким образом повышается прочность деталей на растяжение, повышается устойчивость к ударам и истиранию.

Герметичность

Плотный непористый кованый металл позволяет проектировщику задавать более тонкие сечения без риска протечек из-за дефектов и пустот. Часто более тонкие кованые детали имеют меньший вес и меньшую стоимость по сравнению с другими формовочными процессами.

Закрыть допуски

Поковка, изготовленная в стальном штампе с жесткими допусками, имеет несколько преимуществ. Габаритные размеры деталей выдержаны ближе, чем при литье в песчаные формы. Размеры показывают минимальные различия от детали к детали и позволяют автоматически зажимать и перемещать в последующих операциях. Точные рисунки на поверхности штампа могут создавать острые отпечатки на поверхности ковки, что неэкономично по сравнению с другими процессами формовки.

Низкая общая стоимость

Массовое производство кованых деталей обеспечивает максимальную экономию. Однако небольшое количество поковок из медных сплавов также может оказаться экономичным, когда необходимо решить конкретные проблемы проектирования. Эти проблемы включают герметичность, жесткие допуски, высокую прочность при малом весе и несимметричную форму.

НаверхПроцесс ковки в горячем прессе

Резка стержня

На латунном заводе заготовки, вырезанные из литого слитка, горячим прессованием выдавливаются в прутки, которые проходят дальнейшую обработку перед отправкой в кузнечный цех. Там стержень нарезается на заготовки точной длины для обеспечения заполнения полости штампа при ковке.

Нагрев пробки

Затем заготовки нагревают до температуры ковки. Чтобы обеспечить качественную деталь, кузнец должен тщательно контролировать температуру заготовки, так как слишком холодная заготовка не заполнит полость матрицы полностью, тогда как слишком горячая заготовка приведет к пористой поверхности.

Ковка

Матрицы нагреваются для обеспечения надлежащего течения металла, а нагретая заготовка помещается в нижнюю половину полости матрицы. При движении кузнечного ползуна вниз верхний штамп прижимается к заготовке для формирования детали. Поскольку медь и медные сплавы легко поддаются ковке, большинство коммерческих поковок производится с однократным закрытием пресса, без повторной штамповки или повторного нагрева. Это позволяет использовать штампы с одной полостью, а не более дорогие прогрессивные штампы, необходимые для трудноковочных материалов, и снижает затраты на рабочую силу, стоимость штампов и затраты на нагрев. Скорость ковки варьируется от 100 до 1200 штук в час, при этом большинство поковок выковывается со скоростью от 200 до 600 штук. При больших количествах и простой конструкции значительная экономия достигается за счет использования штампов с несколькими гнездами, когда одновременно изготавливается более одной детали.

Именно во время этого процесса плотная зернистая структура горячедеформированного прессованного латунного стержня подвергается дальнейшей горячей обработке для обеспечения плотного однородного продукта с превосходными физическими и механическими свойствами. Эти превосходные свойства часто позволяют использовать кованые детали, которые легче, чем те, которые производятся другими способами.

Эти превосходные свойства часто позволяют использовать кованые детали, которые легче, чем те, которые производятся другими способами.

Обрезка и стрижка

Для обеспечения полного заполнения полости штампа вес поковки немного превышает вес готовой поковки. Чтобы учесть этот избыток металла, на поверхности штампа, окружающей полость штампа, предусмотрен желоб или рельефная зона. Во время ковки излишки металла выдавливаются в желоб в виде переливов или заусенцев, которые удаляются позже при операции обрезки. Хорошая конструкция кузнечного штампа сводит количество облоя к минимуму для минимального брака. Поскольку толщина заусенца зависит от давления на штамп, количества избыточного металла, температуры заготовки при ковке и температуры штампа, размер толщины заусенца обычно в два раза превышает допуск, допустимый для других размеров детали. Если указаны более узкие внешние размеры, можно заменить операцию тонкой обрезки, известную как бритье.

Финишная обработка погружением

В процессе ковки на поверхности образуются оксиды, и детали покрываются смазкой, взятой из штампов. Оба этих поверхностных слоя растворяются путем погружения деталей в ряд специальных растворов. После очистки поковок их обычно погружают в пассивирующую ванну, чтобы обеспечить чистоту поверхности для последующей обработки.

Оба этих поверхностных слоя растворяются путем погружения деталей в ряд специальных растворов. После очистки поковок их обычно погружают в пассивирующую ванну, чтобы обеспечить чистоту поверхности для последующей обработки.

Из-за строгих требований Агентства по охране окружающей среды некоторые поставщики поковок заменили операцию погружения стальным шариком для очистки поковок.

Упаковка

Наиболее распространенной тарой для массовой упаковки являются картонные коробки. Для лучшего предотвращения вмятин во время транспортировки производители фальшивомонетчиков разработали несколько усовершенствованных методов упаковки, таких как наслоение, вложение и упаковка в ящики для яиц, где каждая отдельная поковка находится в отдельном отсеке. Эти специальные методы упаковки уменьшают повреждения при транспортировке, хотя и немного увеличивают транспортные расходы.

НаверхШтампы и дизайн штампов

При разработке кованой детали инженер-конструктор должен быть знаком как с ограничениями, так и с гибкостью, присущей использованию штампа для горячей штамповки детали.

Во время каждой операции ковки штампы подвергаются воздействию высокотемпературного металла, продавливаемого по поверхности штампа. Поэтому матрицы изготавливаются из специальных легированных инструментальных сталей, которые могут быть закалены, чтобы выдерживать требуемые циклы изменения температуры и давления. Средний срок службы штампа с одной полостью составляет примерно 15 000 штук, в зависимости от допусков деталей и конструкции.

Дизайн штампа

Обычно штампы проектируют таким образом, чтобы детали, изготавливаемые в новом штампе, находились на минимальном конце диапазона допусков. По мере износа штампа деталь увеличивается в диапазоне до тех пор, пока не превысит допуск, и штамп необходимо переработать. Если во время ковки металл должен обходить острые углы или малые радиусы, износ штампа увеличивается в несколько раз. Поэтому лучше проектировать детали с большим радиусом и по возможности исключить резкое изменение направления.

Проект

При проектировании поковки необходимо предусмотреть угол наклона, чтобы можно было снять ее с штампа. Рекомендуемые углы уклона показаны в Таблице допусков на стр. 12. Допуск на уклон составляет полградуса. Если конструкция допускает отсутствие вытяжки, следует проконсультироваться с поставщиком поковок, чтобы можно было разработать комбинации пресса и штампа для производства поковок без вытяжки.

Рекомендуемые углы уклона показаны в Таблице допусков на стр. 12. Допуск на уклон составляет полградуса. Если конструкция допускает отсутствие вытяжки, следует проконсультироваться с поставщиком поковок, чтобы можно было разработать комбинации пресса и штампа для производства поковок без вытяжки.

Сетки

Сегменты стенки представляют собой тонкие срезы в поковке, параллельные плоскости поковки. Они оставлены между противолежащими бобышками штампа, чтобы смягчить экстремальные локальные давления между двумя движущимися частями.

Перемычки впоследствии удаляются прокалыванием или механической обработкой.

Строительство

Наиболее распространенная конструкция матрицы включает набор блоков матрицы, каждая половина которых содержит половину полости матрицы. Полости вырезаются в блоках из инструментальной стали, которые затем закаляются и полируются перед использованием. Блоки удерживаются в прессе держателями, уникальными для каждой кузнечной компании. При длительном тираже может потребоваться снятие штампов с пресса для очистки и полировки внутренней части, чтобы сохранить качество поверхности и размеры.

При длительном тираже может потребоваться снятие штампов с пресса для очистки и полировки внутренней части, чтобы сохранить качество поверхности и размеры.

Поверхностные рисунки и надписи могут быть нанесены на поверхность штампа для создания рисунка или идентификации на поковке. Буквы могут быть приподняты или опущены, но они всегда должны находиться в плоскости, перпендикулярной направлению движения штампа.

Составные части

Там, где аналогичные детали требуют лишь незначительной модификации, вставки штампов могут производить две или более отдельных конструкций с минимальными затратами на инструмент.

В некоторых конструкциях можно изготовить две разные детали, изменив только половину штампа. Это может быть экономически эффективным, если изменение касается только диаметра отверстия или бобышки в детали.

Изменения дизайна

Иногда требуется изменение конфигурации в течение срока службы детали. Прежде чем заказывать полностью новую матрицу, следует подумать о том, чтобы произвести замену с помощью простых вставок матриц или ограничиться заменой половины старого набора матриц.

Если требуется изменение конструкции, гораздо экономичнее сделать поковку больше, чем меньше, что позволяет модифицировать существующий штамп. Поковка меньшего размера требует добавления металла в штамп, что дорого и часто сокращает срок службы штампа.

Матрицы для обрезки или обрезки

После ковки и охлаждения детали необходимо удалить заусенец с внешней периферии перед чистовой обработкой погружением. Удаление заусенцев производится в небольшом прессе с обрезной матрицей, которая часто не завершается до тех пор, пока не будут одобрены первые образцы. Эта задержка позволяет при необходимости внести незначительные изменения в контур обрезного штампа.

Там, где необходима особенно точная обрезка, обрезная или обрезная матрица может быть сконструирована таким образом, чтобы срезать поковку, полностью исключая какие-либо выступающие части. Бритье часто является более медленным процессом и может увеличить стоимость изделия, хотя и снижает потребность в последующей отделке.

Покупка кубиков

Когда клиент покупает набор штампов, кузнец также изготавливает набор штампов для обрезки, который обычно включается в цену штампов. В Соединенных Штатах фальшивомонетчик обычно обслуживает или заменяет оба штампа, когда это необходимо, без дополнительной оплаты для клиента.

Линия разъема

В процессе ковки, когда верхняя и нижняя секции закрытого штампа сближаются, плоскости разделения называются линией разъема. Следует соблюдать осторожность при указании местоположения линии разъема, так как это может повлиять на первоначальную стоимость, конечный износ штампа, легкость ковки, поток зерна, соответствующие механические свойства и требования к механической обработке готовой детали. Его расположение должно быть обозначено на всех чертежах поковок.

Идеальная линия разъема — это одна плоскость, но иногда необходимы многоуровневые или неправильные проборы. Когда из-за геометрии формы требуются неправильные линии разъема, необходимо предусмотреть наклонный переход между уровнями. Вертикальный разрыв между уровнями линии разъема нельзя обрезать.

Вертикальный разрыв между уровнями линии разъема нельзя обрезать.

Отверстия и полости

Просверленные отверстия или полости могут быть спроектированы в поковках сверху, снизу или с обеих сторон линии заусенцев при условии соблюдения требований к минимальной толщине стенки.

НаверхПоковки и другие изделия – сравнение

Поковки, штампованные под давлением, обязаны своей долговечностью и общим качеством уникальной структуре потока зерен, которая является неотъемлемым результатом процесса ковки. Во время первоначальной экструзии стержня металл формуется под экстремальным давлением, в результате чего структура зерна удлиняется и образует новые зерна, которые имеют волокнистое качество. В процессе ковки эти волокна переориентируются в соответствии с контуром детали. Эта двойная обработка уплотняет металл в плотную непористую деталь, которая без утечек выдерживает воздействие масла, газа или воздуха под высоким давлением. Он также улучшает механические свойства, обеспечивая более высокую ударную вязкость и сопротивление усталости.

Отливки

Отливкиобеспечивают большую гибкость при производстве несимметричных деталей.

По сравнению с поковками поверхности литья в песчаные формы имеют тенденцию быть более шероховатыми, а допуски, как правило, больше, иногда встречаются включения песка и пористость. Там, где количество ограничено, детали весят более 15 фунтов, а шероховатость поверхности отливки и допуски приемлемы, отливки будут экономичной альтернативой.

Винтовые станки

Обработка винтов производит в основном круглые детали с хорошей целостностью материала. Легко соблюдаются допуски ± 0,003 дюйма и лучше. Из-за длительного времени настройки этот процесс обычно неэкономичен при тиражах менее 10 000 штук. Кроме того, максимальный вес винтовых деталей обычно ограничен двумя фунтами. Всякий раз, когда лом составляет более 40% начального веса детали, вероятно, будет более экономичным использовать поковку.

Штамповки

Штамповка деталей из полосы, как правило, экономична при длинных партиях деталей весом менее четверти фунта. Допуски обычно могут составлять ± 0,002 дюйма с практической толщиной стенки до 0,125 дюйма. Ковка должна рассматриваться, когда требуется толщина сечения более одной четверти дюйма.

Допуски обычно могут составлять ± 0,002 дюйма с практической толщиной стенки до 0,125 дюйма. Ковка должна рассматриваться, когда требуется толщина сечения более одной четверти дюйма.

Механическая обработка

Механическая обработка, включающая сверление, нарезание резьбы, фрезерование, шлифование и т. д., часто сочетается с ковкой для изготовления конечной детали. Эти вторичные операции обычно обеспечиваются поставщиком поковок. Когда сложные детали изготавливаются путем сборки двух или более механически обработанных деталей, сборка должна быть проверена, чтобы определить, можно ли ее легче изготовить как единую поковку.

Определение поковки

Поковка представляет собой металлическую деталь, которая была нагрета и сформирована в заданную форму между набором штампов. Процесс включает в себя нагрев металлической заготовки, а затем придание ей формы в полости штампа. Не только форма металла, но и процесс ковки также улучшает механические и физические свойства детали. Ковка сегодня выполняется на скоростном автоматическом оборудовании.

Ковка сегодня выполняется на скоростном автоматическом оборудовании.

Процесс ковки, упоминаемый в данной публикации, осуществляется на прессах, также обозначаемых как штамповка в закрытых штампах или штамповка. Хотя существуют и другие методы производства поковок, они вряд ли позволят получить детали, подходящие для текущих промышленных товаров.

Наверх| МАЛЕНЬКИЕ ПОКОВКИ (Вес до 2 фунтов включительно)* | НОМЕРА ИЗ МЕДНЫХ СПЛАВОВ | |||

|---|---|---|---|---|

| *Для допусков, применимых к поковкам весом более двух (2) фунтов, обратитесь к производителю поковок. Допуски плюс и минус; если нужны все плюсы или все минусы, удвойте указанные значения. | C36500, C37700, C38500, C46400, C48200, C48500, C67500 | C10200, C10400, C11000, C11300, C14500, C14700, C15000, C1720000193 | C62300, C62400 | C63000, C63200, C65500, C67500 |

| Типы поковок | ||||

| Цельные | . 008 008 | .010 | .010 | .012 |

| Сплошной, с симметричной полостью | .008 | .010 | .010 | .012 |

| Сплошной, с эксцентричной полостью | .008 | .012 | .012 | .012 |

| Цельный, глубокий профиль | .010 | .012 | .012 | .014 |

| Полый, глубокий профиль | .010 | .012 | .012 | .014 |

| Тонкий срез, короткий (до 6 дюймов вкл.) | .010 | .012 | .012 | .014 |

| Тонкий срез, длинный (от 6 до 14 дюймов вкл.) | .015 | .015 | .015 | .020 |

| Тонкий срез, круглый | .010 | .012 | .012 | .014 |

| Углы уклона снаружи и внутри от 1° до 5° | ½ ° | ½ ° | ½ ° | ½ ° |

Припуск на совмещение (мин. на одной поверхности) на одной поверхности) | 1/32 | 1/32 | 1/32 | 1/32 |

| Плоскостность (максимальное отклонение на дюйм) | .005 | .005 | .005 | .005 |

| Концентричность (общее показание индикатора) | .020 | .030 | .030 | .030 |

| Допуск на номинальную толщину стенки | 1/8 | 5/32 | 5/32 | 3/16 |

| 1/64 | 1/64 | 1/64 | 1/64 | |

| Номинальное скругление и допуск радиуса | 1/16 | 3/32 | 3/32 | 1/8 |

| 1/64 | 1/64 | 1/64 | 1/64 | |

| Приблизительная толщина облоя | 3/64 | 1/16 | 1/16 | 5/64 |

Запрос или информация о заказе на поставку

Чтобы помочь поставщику в предоставлении поковок, к запросам и заказам на поставку должна прилагаться следующая информация:

- Название детали и конечное использование

- Текущий технический чертеж с обозначениями отделки, маркировки, термообработки, минимальных свойств и существующего метода производства

- Образец детали, если имеется

- Количества, как первоначальный заказ, последующие графики выпуска, так и годовые потребности

- Материал по номеру сплава с разрешенными альтернативными материалами

- Отделка, поверхности, подлежащие механической обработке, и описание специальной отделки

- Допуски на размеры, коммерческие допуски и любые критические размеры, применимые к

- Применяемые спецификации, такие как ASTM, ANSI, SAE, Federal или Military

- Операционная среда, такая как:

- Требования к давлению

- Температурные требования

- Агрессивная атмосфера

- Физические или механические требования

Инструкции по упаковке, в которых важные поверхности должны быть защищены прокладками, слоями или вложенными друг в друга.

Поскольку стоимость штампов и срок службы штампов очень тесно связаны с допусками, покупателю или пользователю настоятельно рекомендуется указать максимально допустимые допуски чертежа. Там, где могут возникнуть компромиссы в отношении допусков, поставщик поковок может предложить наиболее экономичное решение.

НаверхГлоссарий

Подробный список терминов, касающихся поковок, см. в Глоссарии терминов Руководства по поковкам.

ПРИМЕЧАНИЕ. Этот материал подготовлен для использования инженерами, дизайнерами и отделами закупок, занимающимися проектированием или спецификацией кованых деталей. Он был составлен на основе информации, предоставленной испытательными, исследовательскими, производственными, стандартными и консалтинговыми организациями, которые Copper Development Association Inc. считает компетентными источниками таких данных. Однако CDA не берет на себя никакой ответственности или обязательств любого рода в связи с материалом или его использованием каким-либо лицом или организацией и не делает никаких заявлений или гарантий любого рода.

Медь: использование, применение-Metalpedia

Медь: использование, применение-Metalpedia中文百科 | Добавить в избранное

- Медь: использование

- Использование меди

- Медь — это разновидность цветного металла, который уже давно тесно связан с человеком. В природе не только много ресурсов, но и медь обладает превосходными свойствами. Поэтому он широко используется в электроэнергетике, электронике, энергетике, нефтехимии, транспорте, машиностроении, металлургии, легкой и других новых отраслях промышленности и некоторых высокотехнологичных областях.

- A. Применение в электроэнергетике

- Передача электроэнергии, такая как провода и кабели, трансформаторы, переключатели, вилочные компоненты и соединители и т. д.; производство двигателей, например статора, ротора, головки вала, полой проволоки и т. д.; кабели связи и жилые электрические цепи также должны использовать большое количество медных проводов.

- B. Применение в электронной промышленности

- Вакуумные электронные устройства, такие как высокочастотные и сверхвысокочастотные трубки, пересекающие катетеры, магнетроны и т. д. Медные печатные схемы требуют большого количества медной фольги и припоя на основе медной основы. В интегральных схемах медь заменяет алюминий в кремниевых чипах для межсоединений и выводных рамок.

- C. Применение в энергетике и нефтехимической промышленности

- Трубы и пластины главного конденсатора изготавливаются из латуни, бронзы и мельхиора на угольных электростанциях в энергетической промышленности. Солнечные нагреватели также часто изготавливаются из медных труб. Различные виды емкостей для содержания агрессивных сред, системы трубопроводов, фильтры, насосы и клапаны, всевозможные испарители и конденсаторы, а в нефтехимической промышленности теплообменники изготавливаются из меди и медных сплавов.

Благодаря своей коррозионной стойкости и растворимым в воде ионам меди он обладает антисептическим действием, которое может защитить морские организмы от загрязнения; медь и ее сплавы широко используются в опреснителях, морских буровых платформах и других подводных установках.

Благодаря своей коррозионной стойкости и растворимым в воде ионам меди он обладает антисептическим действием, которое может защитить морские организмы от загрязнения; медь и ее сплавы широко используются в опреснителях, морских буровых платформах и других подводных установках.

- D. Применение в транспортной отрасли

- Медный сплав используется в судоходстве, включая алюминиевую бронзу, марганцевую бронзу, алюминий, латунь, оружейный металл (бронзу), олово, цинк, медь и никель-медный сплав (монель), которые являются стандартными материалами в судостроении. Медь и медные сплавы на военных кораблях и коммерческих судах обычно используются для изготовления алюминиевых бронзовых винтов, болтов, заклепок, труб конденсатора, красок с медным покрытием и т. д. Медь и медные сплавы в автомобильной промышленности в основном используются для радиаторов, тормозных систем, гидравлического оборудования. , шестерни, подшипники, тормозные колодки, системы распределения и питания, прокладки и все виды соединений, фитинги и аксессуары и т.

д. В поездах двигатели, выпрямители и органы управления, тормоза, электрика и сигнальные системы также зависят от меди и ее сплавов. . Кроме того, электрификация железных дорог является большим источником спроса на медь и ее сплавы. Проводка, гидравлическая пневматика и системы охлаждения самолетов должны использовать медь. В держателях подшипников и зубчатых подшипниках используется труба из алюминиевой бронзы, а навигационные приборы изготовлены из диамагнитного медного сплава.

д. В поездах двигатели, выпрямители и органы управления, тормоза, электрика и сигнальные системы также зависят от меди и ее сплавов. . Кроме того, электрификация железных дорог является большим источником спроса на медь и ее сплавы. Проводка, гидравлическая пневматика и системы охлаждения самолетов должны использовать медь. В держателях подшипников и зубчатых подшипниках используется труба из алюминиевой бронзы, а навигационные приборы изготовлены из диамагнитного медного сплава.

- E. Применение в машиностроении и металлургии

- Все виды деталей трансмиссии и неподвижных частей, таких как гильзы цилиндров, зубчатые колеса, фитинги, крепежные детали, скручивания и т. д., должны использовать медь или медный сплав для антифрикционных свойств и смазки. Также ключевая часть металлургического оборудования в технологии непрерывного литья заготовок – кристаллизатор в основном изготавливается из хромистой меди и серебряной меди или других медных сплавов, обладающих высокой прочностью и электропроводностью.

И в электродуговых электропечах металлургии, и в электрошлаковых печах водоохлаждаемые тигли изготавливаются из медной трубы, а все виды индукционных катушек изготавливаются из меди или с медной обмоткой. Легирующая добавка меди является важным добавочным элементом в стали и алюминиевом сплаве. Добавляя небольшое количество меди в низколегированную конструкционную сталь, можно повысить твердость стали и ее коррозионную стойкость на воздухе и в воде. Добавление меди в коррозионностойкий чугун и нержавеющую сталь означает, что их коррозионная стойкость может быть дополнительно улучшена.

И в электродуговых электропечах металлургии, и в электрошлаковых печах водоохлаждаемые тигли изготавливаются из медной трубы, а все виды индукционных катушек изготавливаются из меди или с медной обмоткой. Легирующая добавка меди является важным добавочным элементом в стали и алюминиевом сплаве. Добавляя небольшое количество меди в низколегированную конструкционную сталь, можно повысить твердость стали и ее коррозионную стойкость на воздухе и в воде. Добавление меди в коррозионностойкий чугун и нержавеющую сталь означает, что их коррозионная стойкость может быть дополнительно улучшена.

- F. Применение в легкой промышленности

- Теплообменники в кондиционерах, часовые механизмы, сетчатая ткань бумагоделательных машин, печать на медных пластинах, футеровка резервуаров для брожения, дистилляционные сосуды и компоненты архитектурного декора и т. д. — все они изготавливаются с использованием меди и ее сплавов.

- G.

Применение в новых отраслях и областях высоких технологий

Применение в новых отраслях и областях высоких технологий

- Применение, например, для покрытия сверхпроводящих сплавов, контейнеров и трубопроводов с криогенной средой, охлаждающих накладок ракетных двигателей и магнитных обмоток в ускорителях высоких энергий и т. д.

- Потребление меди и медных сплавов в США по функциональному использованию-2010-Copper

- Содержание

- Медь

- Cu: открытие и промышленное развитие

- Медная: использует

- Медь: плавка и классификация

- CU: Распределение и производство ресурсов

- Медная: переработка

- МОП: ЗДОРОВЬЯ Эффекты

- .

- Медь: ассоциации и компании

- Медь: новости

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

1 Н | 2 Он | ||||||||||||||||||||||||||||||

3 Ли | 4 Бе | 5 Б | 6 С | 7 Н | 8 О | 9 Ф | 10 Не | ||||||||||||||||||||||||

11 Нет данных | 12 мг | 13 Ал | 14 Си | 15 П | 16 С | 17 Класс | 18 Ар | ||||||||||||||||||||||||

19 К | 20 Ка | 21 Sc | 22 Ти | 23 В | 24 Кр | 25 Мн | 26 Fe | 27 Ко | 28 Никель | 29 Медь | 30 Цинк | 31 Га | 32 Ге | 33 Как | 34 Se | 35 Бр | 36 Кр | ||||||||||||||

37 руб. | 38 Старший | 39 Д | 40 Зр | 41 № | 42 Пн | 43 Тс | 44 Россия | 45 Правая | 46 Pd | 47 Аг | 48 Cd | 49 В | 50 Сн | 51 Сб | 52 Те | 53 I | 54 Хе | ||||||||||||||

55 Цс | 56 Ба | 57 Ла | 58 Се | 59 Пр | 60 Нд | 61 Вечер | 62 См | 63 ЕС | 64 Гд | 65 Тб | 66 Дай | 67 Хо | 68 Er | 69 Тм | 70 Ыб | 71 Лу | 72 Хф | 73 Та | 74 Ш | 75 Ре | 76 Ос | 77 Ир | 78 Пт | 79 Золото | 80 ртутного столба | 81 Тл | 82 Pb | 83 Би | 84 ПО | 85 В | 86 Рн |

87 Пт | 88 Ра | 89 Ас | 90 Чт | 91 Па | 92 У | 93 Нп | 94 Пу | 95 Ам | 96 См | 97 Бк | 98 | ||||||||||||||||||||