Открытый способ добычи угля: за и против

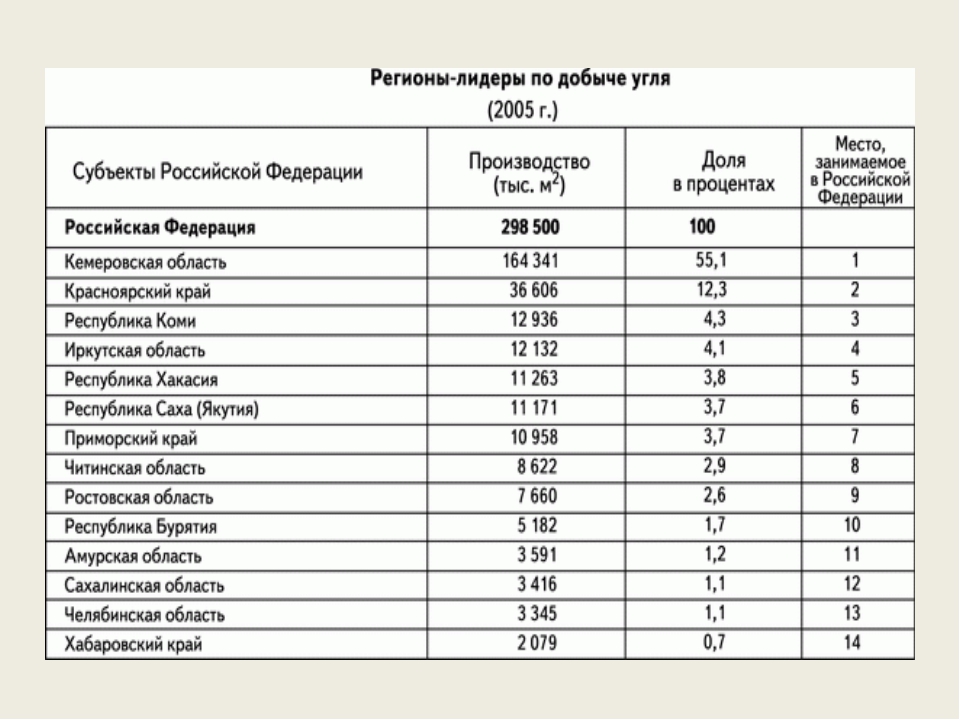

Под данным Росстата, в период с 2000 по 2015 год объёмы добычи угля открытым способом увеличились более чем на 100 млн т в год – с 167,5 до 269 млн т.

В Минэнерго сообщают, что по состоянию на январь 2019 года в России действует 57 угольных шахты и 109 разрезов – почти в два раза больше.

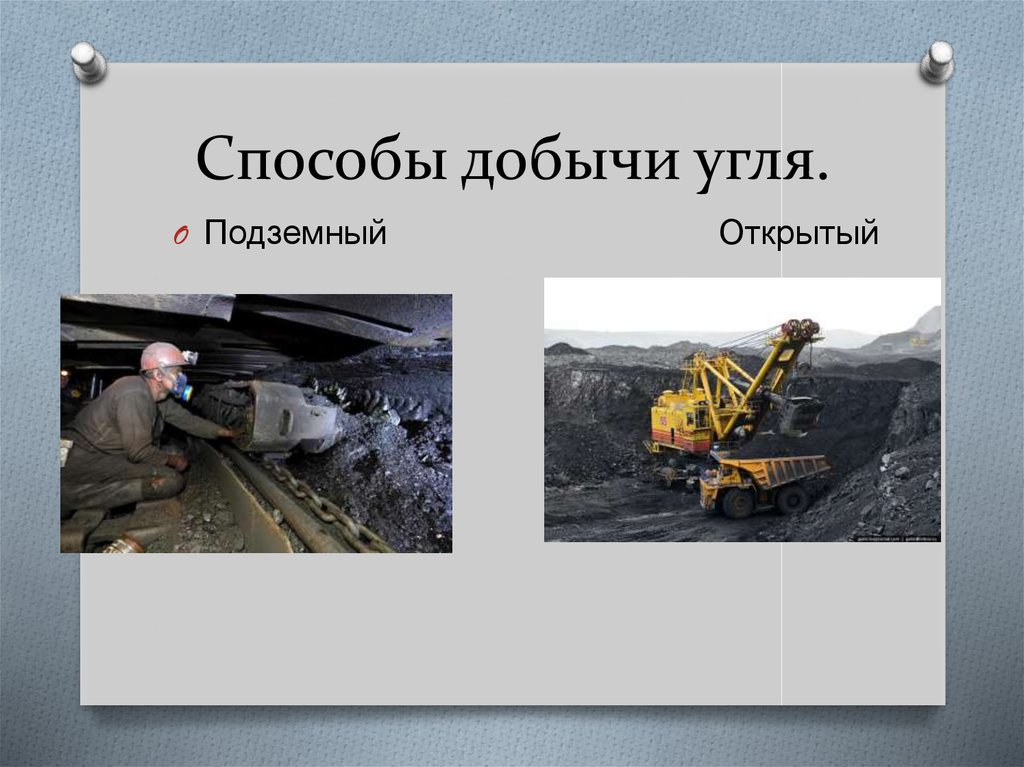

Очевидно, что добыча угля открытым способом имеет гораздо большую популярность, чем подземным способом. Причём в будущем разрезы планируют открывать и дальше – главным образом, на территории Кузбасса.

Как извлекается уголь на разрезах и почему открытый способ добычи так распространён?

Процесс угледобычи

К открытому способу добычи прибегают в том случае, если уголь залегает на небольших глубинах. Такие месторождения называются разрезами — и вовсе неслучайно: они имеют вид длинных углублений ступенчатой формы.

Непосредственно процесс добычи сводится к простой схеме. В чистом виде угля нет, он извлекается из горной породы, сосредоточенной в верхних слоях земли.

В зависимости от количества вредных примесей горняки получают бурый, каменный уголь или антрацит. Каждый вид угля обладает своими характеристиками.

Так называемое «вскрытие» месторождения начинается с вскрышных работ – удаления пустой породы, которая покрывает угольные пласты. Этот процесс проводится двумя способами: с помощью взрывов или же механического рыхления.

Читайте также: «С чего начинается разработка месторождения?».

Затем горняки с помощью мощных землеройных машин снимают слои пустой породы: на грунт опускают ковш экскаватора (или другой техники – машины выбирают в зависимости от рельефа и почвы), с помощью рычага управления «вгрызаются» в него и заполняют вскрышей.

Горная масса за ненадобностью высыпается в сторону, а уголь, залегающий под ней, вынимается.

Очень важный момент: отработка угольных пластов ведётся в чёткой последовательности, к выемке нижнего слоя породы можно приступать спустя определённое время после выемки верхнего слоя.

Огромное количество вскрыши постепенно увеличивает выработанное пространство разреза, поэтому её транспортируют за пределы разреза, на специальные отвалы. А извлечённый уголь отправляется на склад или на горно-обогатительный комбинат.

После отработки на месте разреза нужно обязательно провести рекультивационные работы: отвалы с пустой породой обычно разравнивают и засыпают плодородным слоем почвы.

Предприятия в плюсе

Открытый способ добычи угля получил большое распространение благодаря своим преимуществам перед подземной добычей в шахтах.

Во-первых, работать на разрезе удобней и гораздо безопасней, нежели под землёй. Работники извлекают уголь в более комфортных условиях – на поверхности меньше вредных газов, есть естественное освещение.

И, конечно, риск смертельных случаев на поверхности намного ниже, чем под землёй.

Во-вторых, при данном способе очень высокая производительность труда – за счёт более свободной рабочей зоны и возможности использования сверхмощной техники.

Из пластов разреза осуществляется более полная выемка угля – потери полезного ископаемого примерно в 3 раза меньше, которые в подземных условиях происходят нередко.

В-третьих, высокая скорость строительства разреза, которая к тому же требует гораздо меньших затрат (примерно в 1,5 раза). Также меньше времени нужно на освоение проектной и производственной мощности месторождения.

И в-четвёртых, из-за низких затрат на строительство экономическая эффективность добычи на разрезе почти в 3 раза выше.

Перечисленные достоинства открытого способа позволяют предприятию извлекать уголь с более низкой себестоимостью.

«Нюансы» экологии

Очевидно, что экономическая эффективность добычи угля открытым способом омрачается некоторыми недостатками. По-настоящему глобальной проблемой стало негативное воздействие на окружающую среду.

Разрезы наносят серьёзный ущерб природе: во время добычи и транспортировки угля в воздух попадает масса пыли и золы. Сильно загрязняют атмосферу буровзрывные работы, погрузочно-разгрузочные работы, дымящиеся породные отвалы и открытые угольные склады.

Читайте также: Терриконы. Опасные «следы» карьеров и шахт.

Вскрышные породы, оставшиеся после отработки месторождения, занимают огромные земельные площади – разрушенные и тем самым непригодные для хозяйственной деятельности. На территории бывших разрезов то и дело наблюдается повышение эрозии почв, образование воронок и прочее.

Стоит отметить, что загрязнение почвы и воды при добыче открытым способом носит постоянный характер: выбросы никуда не исчезают, а хранятся долгие годы. В том числе это касается выбросов пыли в воздух – она оседает в грунтах.

Ещё один неблагоприятный фактор: большое количество машин постоянно перевозит пустую породу, загрязняя пылью всё новые территории, попутно производя массу выхлопных газов.

Разрезам — быть?

Недостатки открытого способа добычи угля до сих пор перекрывают их преимущества, несмотря на экологическую проблему, которая в последнее время стоит весьма остро.

Самая сложная ситуация сейчас в центре угледобычи — Кузбассе, где не угасает довольно жёсткий конфликт между местным населением и угольными предприятиями.

Тем не менее, высокая производительность, экономическая эффективность и безопасность держат немалую толику угольных предприятий на плаву.

Сейчас создаются различные программы по снижению выбросов, ужесточаются правила перевозки угля, на месторождениях внедряются более экологичные решения.

Продолжение добычи на угольных разрезах и открытие новых говорит лишь о том, что открытый способ добычи будет востребованным ещё очень долгое время.

Более того, в целом у угольной промышленности России есть будущее, несмотря на мировой бум альтернативной энергетики.

Методы добычи нефти и газа: первичный, вторичный, третичный — Что такое Методы добычи нефти и газа: первичный, вторичный, третичный?

160842

Существует множество различных способов добычи нефти, при которых используется разное оборудование

Существует множество различных способов добычи нефти, при которых используется разное оборудование.

Одним из методов добычи является естественный, при котором нефть под различными природными воздействиями продвигается к скважинам, через которые осуществляется ее добыча.

Для добычи нефти осуществляется строительство скважин по шахтной технологии.

Извлекается нефть различными методами, среди которых можно выделить основные:

- газлифт,

- фонтан,

- добыча с помощью установки насосного оборудования.

По типу давления в нефтяном пласте и технологии извлечения существуют методы добычи нефти:

— первичный;

— вторичный;

— третичный;Первичный метод.

Нефть извлекается благодаря естественным процессам.

В результате она замещается водой.

Если давление в пласте не позволяет нефти выйти на поверхность, то для ее извлечения используются специальные насосы.

В таком случае коэффициент полезного действия (КПД) не превышает 15%.

Первичный метод добычи может быть следующих типов:

- водонапорный,

- упругий,

- газонапорный,

- гравитационный,

- режим растворенного газа,

- смешанный.

Каждый тип различается в зависимости от применения вещества, способствующего появлению энергии, выдавливающей нефть к месту забора в скважинах.

У каждой технологии есть как положительные, так и отрицательные моменты, которые сопоставляются с условиями добычи природного ресурса и получения необходимого количества нефти.

Наибольшая отдача получается при водонапорном типе добычи и достигает 85%.

Вторичный метод.

Осуществляется за счет введения в нефтеносные пласты жидкостей и газов для обеспечения необходимого количества энергии, позволяющей извлекать нефть из земельных недр.

Наиболее часто используется пресная вода.

КПД при таком методе достигает 30 %.

Третичный метод.

Третичный метод добычи имеет еще более высокий КПД, достигающий 40-45%.

Существуют различные варианты третичной добычи:

- нагревание природного ресурса в пласте, что делает ее менее вязкой и позволяет повысить эффективность добычи.

- умное заводнение, предполагающее последовательную закачку оторочек минерализованной воды, водогазовой смеси, растворов щелочи и 3-валентного железа.

Газпром нефть в сотрудничестве с Салым Петролеум Девелопмент (СПД), Тюменским государственным университетом (ТюмГУ) и компанией Норкем реализует программу по созданию отечественных поверхностно-активных веществ (ПАВ), используемых при ПАВ-полимерном заводнении.

ПАВ-полимерное заводнение относится к физико-химическим технологиям методам увеличения нефтеотдачи (МУН) и предусматривает последовательную закачку ПАВ-полимерного коктейля и оторочки полимера.

Применение вторичного метода начинается в том случае, когда первичный уже не дает ожидаемого результата, а применение третичного — при условии, что вторичный также стал не эффективным.

Третичные методы позволяют существенно повысить нефтеотдачу на считающихся неперспективными зрелых месторождениях.

Третичные методы начали применяться в начале 21 века.

Последние новости

Добыча угля | Определение, история, типы и факты

угольная шахта

Смотреть все СМИ

- Ключевые люди:

- Энтони Эшли Купер, 7-й граф Шефтсбери Дж. Кейр Харди Хьюго Стиннес Дэвид Альфред Томас, 1-й виконт Рондда Артур Джеймс Кук

- Похожие темы:

- камерно-столбовая разработка автономный самоспасатель метод короткого забоя метод лавы добыча толстых пластов

Просмотреть весь связанный контент →

Последние новости

6 апреля 2023 г. , 7:06 по восточноевропейскому времени (AP)

, 7:06 по восточноевропейскому времени (AP)

Производство угля растет во всем мире, несмотря на обещания сократить его Global обещает поэтапно сокращать использование топлива, которое является крупнейшим источником согревающих планету газов в атмосфере, говорится в отчете, опубликованном в среду. для выживших

Мощный взрыв пронесся через серию из пяти угольных шахт, соединенных между собой туннелями и системами вентиляции в сельской местности центральной Колумбии, в результате чего погибло не менее 11 человек и еще 10 пропали без вести

добыча угля , добыча угольных поверхности Земли и из-под земли.

Уголь — самое распространенное ископаемое топливо на Земле. Его преобладающее использование всегда было для производства тепловой энергии. Это был основной источник энергии, питавший промышленную революцию 18 и 19 веков.века, а промышленный рост той эпохи, в свою очередь, способствовал широкомасштабной эксплуатации угольных месторождений. С середины 20 века уголь уступил место нефти и природному газу в качестве основного поставщика энергии в мире. Добыча угля из открытых и подземных месторождений в настоящее время является высокопроизводительной, механизированной операцией.

С середины 20 века уголь уступил место нефти и природному газу в качестве основного поставщика энергии в мире. Добыча угля из открытых и подземных месторождений в настоящее время является высокопроизводительной, механизированной операцией.

История

Древнее использование обнаженного угля

Существуют археологические свидетельства того, что уголь сжигали в погребальных кострах в бронзовом веке, 3000-4000 лет назад, в Уэльсе. Аристотель упоминает уголь («горючие тела») в своих Meteorologica , и его ученик Теофраст также записал его использование. Римляне в Британии сжигали уголь до 400 г. н.э.; пепел был найден среди руин римских вилл и городов и вдоль римской стены, особенно в Нортумберленде, недалеко от обнажения угольных пластов. Индейцы хопи на территории, которая сейчас является юго-западом Соединенных Штатов, добывали уголь, собирая и соскребая его, и использовали его для отопления, приготовления пищи и в церемониальных залах еще в 12 веке н.э.; в 14 веке они использовали его в производстве гончарных изделий. Марко Поло сообщает, что его использование было широко распространено в Китае 13 века. В «Книге судного дня» (1086 г.), в которой записано все, что имело экономическую ценность в Англии, уголь не упоминается. Первый уголь в Лондон прибыл по морю в 1228 году из районов Файфа и Нортумберленда, где женщины и дети собирали куски, отколотые от подводных обнажений и выброшенные на берег волнами. После этого название «морской уголь» применялось ко всему битуминозному углю в Англии. Позже в том же веке монахи начали добывать породы на севере Англии.

Марко Поло сообщает, что его использование было широко распространено в Китае 13 века. В «Книге судного дня» (1086 г.), в которой записано все, что имело экономическую ценность в Англии, уголь не упоминается. Первый уголь в Лондон прибыл по морю в 1228 году из районов Файфа и Нортумберленда, где женщины и дети собирали куски, отколотые от подводных обнажений и выброшенные на берег волнами. После этого название «морской уголь» применялось ко всему битуминозному углю в Англии. Позже в том же веке монахи начали добывать породы на севере Англии.

Разработка на входе в шахту

Шахты

За исключением китайцев, которые, возможно, добывали уголь под землей, все ранние угольные пласты отрабатывались с поверхности, в полностью обнаженных обнажениях. Однако в более позднем средневековье истощение обнажений угля во многих местах вынудило перейти от наземной добычи к подземной или шахтной. Ранние шахты были не более чем колодцами, расширяемыми настолько, насколько осмеливались горняки перед лицом опасности обрушения. Шахты были прорыты на возвышенности со штольнями — почти горизонтальными туннелями — для дренажа, проложенными в склоне холма. В Англии некоторые неглубокие шахтные стволы были исчерпаны еще в 14 веке, что потребовало углубления и расширения добычи на дне стволов. Это оставались небольшие операции; запись 1684 г. показывает 70 рудников недалеко от Бристоля, на которых работало 123 рабочих. Большая глубина создала много проблем. Во-первых, воду уже нельзя было просто слить. Были разработаны грубые методы, чтобы поднять его на поверхность. Устройство с ведром и цепью сначала приводилось в движение людьми, а затем лошадьми; через трубу поднимался непрерывный пояс круглых пластин. В качестве насосов использовались ветряные мельницы. Но шахты должны были быть ограничены глубиной 9от 0 до 105 метров (от 300 до 350 футов) и радиус добычи 180 метров. Только в 1710 году проблема с водой была решена с помощью паровой атмосферной машины Томаса Ньюкомена, которая служила дешевым и надежным источником энергии для вертикального поршневого подъемного насоса.

Шахты были прорыты на возвышенности со штольнями — почти горизонтальными туннелями — для дренажа, проложенными в склоне холма. В Англии некоторые неглубокие шахтные стволы были исчерпаны еще в 14 веке, что потребовало углубления и расширения добычи на дне стволов. Это оставались небольшие операции; запись 1684 г. показывает 70 рудников недалеко от Бристоля, на которых работало 123 рабочих. Большая глубина создала много проблем. Во-первых, воду уже нельзя было просто слить. Были разработаны грубые методы, чтобы поднять его на поверхность. Устройство с ведром и цепью сначала приводилось в движение людьми, а затем лошадьми; через трубу поднимался непрерывный пояс круглых пластин. В качестве насосов использовались ветряные мельницы. Но шахты должны были быть ограничены глубиной 9от 0 до 105 метров (от 300 до 350 футов) и радиус добычи 180 метров. Только в 1710 году проблема с водой была решена с помощью паровой атмосферной машины Томаса Ньюкомена, которая служила дешевым и надежным источником энергии для вертикального поршневого подъемного насоса.

Подъем

Еще одной проблемой было поднятие угля. Рабочая сила, управляющая лебедкой, была заменена лошадиной силой; и по мере того, как шахты становились глубже, добавлялось больше лошадей. В Уайтхейвене в 1801 году уголь был поднят на 180 метров четырьмя лошадьми со скоростью 42–44 метрических тонны (46–48 тонн) за девять часов. Внедрение парового двигателя для подъема угля стало важным поворотным моментом в отрасли. Около 1770 г. были успешно опробованы небольшие паровые лебедки. Около 1840 г. первая клеть использовалась для подъема груженого автомобиля; а с 1840 г. прогресс в методах добычи угля был быстрым.

Присутствие вредных и легковоспламеняющихся газов заставило горняков с самого начала осознать критическую важность вентиляции в угольных шахтах. Естественная вентиляция обеспечивалась ровными дренажными туннелями, проложенными по наклонной поверхности для соединения с шахтой. Поверхностные дымовые трубы над шахтой повысили эффективность вентиляции; их использование продолжалось в небольших шахтах до начала 20 века. Наиболее надежным методом до введения вентиляторов было использование печи на дне шахты или на поверхности. Несмотря на опасность пожара и взрыва, в начале 20 века все еще работало большое количество печей, по крайней мере, в негазовых шахтах.

Наиболее надежным методом до введения вентиляторов было использование печи на дне шахты или на поверхности. Несмотря на опасность пожара и взрыва, в начале 20 века все еще работало большое количество печей, по крайней мере, в негазовых шахтах.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Освещение открытым пламенем, однако, было гораздо более распространенной причиной взрывов до появления предохранительной лампы Дэви (около 1815 г.), в которой пламя заключено в двойной слой проволочной сетки, предотвращающий воспламенение легковоспламеняющихся веществ. газов в воздухе шахты. Однако присутствие сильных воздушных потоков делало даже лампу Дэви небезопасной.

Ротационные вентиляторы появились в шахтах в 18 веке. Первоначально сделанные из дерева и приводившиеся в движение паром, они совершенствовались на протяжении 19 века.го и 20-го веков за счет внедрения стальных лопастей, электроэнергии и аэродинамически эффективных форм лопастей.

От ручной до механизированной добычи

Обычная добыча

Первые европейские горняки выбивали уголь из пласта или отламывали его киркой. После введения взрывчатых веществ приходилось подрезать угольный пласт ручными инструментами. Появление пара, сжатого воздуха и электричества облегчило эту тяжелую и опасную работу. В 1868 году, после почти 100 лет проб и ошибок, в Англии был представлен коммерчески успешный резак с вращающимся колесом для подрезки угольного пласта. Этот первый режущий инструмент с механическим приводом вскоре был усовершенствован за счет использования сжатого воздуха в качестве источника энергии вместо пара. Позже стали использовать электричество. Фреза для длинных забоев была представлена в 189 г.1. Первоначально приводимый в действие сжатым воздухом, а затем электрифицированный, он мог начинаться на одном конце длинного забоя (вертикальное открытое поперечное сечение угольного пласта) и непрерывно переходить к другому.

Развитие непрерывной добычи

Узнайте о проблемах, с которыми столкнулись шахтеры, и об изменениях в отрасли в период с 1917 по 2017 год

Просмотреть все видео к этой статье Традиционные методы добычи, описанные выше, состоят из циклических операций резки, бурения , взрывные и погрузочные, разработанные в связи с камерно-столбовой горной выработкой. Старейший из основных подземных методов, камерно-столбовая добыча естественным образом возникла из-за необходимости добывать больше угля по мере того, как горные работы становились глубже и дороже. В конце 1940-х годов традиционные методы стали заменяться одиночными машинами, известными как комбайны непрерывного действия, которые откалывали уголь от пласта и возвращали его обратно в систему откатки. Joy Ripper (1948 г.) был первым комбайном непрерывного действия, применимым для камерно-столбового метода.

Старейший из основных подземных методов, камерно-столбовая добыча естественным образом возникла из-за необходимости добывать больше угля по мере того, как горные работы становились глубже и дороже. В конце 1940-х годов традиционные методы стали заменяться одиночными машинами, известными как комбайны непрерывного действия, которые откалывали уголь от пласта и возвращали его обратно в систему откатки. Joy Ripper (1948 г.) был первым комбайном непрерывного действия, применимым для камерно-столбового метода.

Истоки разработки длинными забоями

Другой основной метод современной разработки, разработка длинными забоями, был введен еще в 17 веке и нашел широкое применение к 19 веку, но он долгое время был менее производительным, чем камерно- столбовая добыча. Ситуация начала меняться в 1940-х годов, когда немец Вильгельм Лёббе разработал непрерывную систему с использованием «плуга». Плуг, протянутый по забою угля и направляемый трубой на лицевой стороне сегментированного конвейера, вырезал бороздку на дне пласта. Конвейер змеился по забою за наступающим плугом, чтобы поймать уголь, отколовшийся над щелью. Существенно сократив трудозатраты на угольном забое (за исключением тех, которые необходимы для установки крепи), система Леббе быстро стала популярной в Германии, Франции и Нидерландах.

Конвейер змеился по забою за наступающим плугом, чтобы поймать уголь, отколовшийся над щелью. Существенно сократив трудозатраты на угольном забое (за исключением тех, которые необходимы для установки крепи), система Леббе быстро стала популярной в Германии, Франции и Нидерландах.

Сам по себе плуг имел ограниченное применение в британских шахтах, но усовершенствованный сегментный конвейер стал там основной частью оборудования, и в 1952 году была представлена простая машина непрерывного действия, называемая комбайном. Очистной комбайн, протянутый вдоль забоя вдоль конвейера, имел ряд дисков, снабженных зубьями по периметру и установленных на валу перпендикулярно забою. Вращающиеся диски отрезали кусок от угольного забоя, когда машина тянулась вперед, а плуг за машиной убирал уголь, упавший между забоем и конвейером.

Крепление кровли

Техника крепления кровли с помощью анкерной крепи стала широко распространена в конце 1940-х годов и во многом способствовала созданию беспрепятственной рабочей зоны для камерно-столбовой разработки, но это была трудоемкая и медленная операция, которая не позволяла вести горные работы длинными забоями. от реализации своего потенциала. Однако в конце 1950-х годов британцы представили самодвижущиеся крепи с механическим приводом. По отдельности или в группах эти крепи, прикрепленные к конвейеру, могли гидравлически опускаться, выдвигаться и переустанавливаться на кровлю, обеспечивая тем самым свободную от опор зону для оборудования (между угольным забоем и первым рядом домкратов) и навесом. проход для горняков (между первым и вторым рядом домкратов).

от реализации своего потенциала. Однако в конце 1950-х годов британцы представили самодвижущиеся крепи с механическим приводом. По отдельности или в группах эти крепи, прикрепленные к конвейеру, могли гидравлически опускаться, выдвигаться и переустанавливаться на кровлю, обеспечивая тем самым свободную от опор зону для оборудования (между угольным забоем и первым рядом домкратов) и навесом. проход для горняков (между первым и вторым рядом домкратов).

От ручного труда к электроэнергии

В первых шахтах уголь грузили в корзины, которые несли на спинах мужчины или женщины, или грузили на деревянные сани или трамваи, которые затем толкали или тащили по основной вывозной штреке к нижняя часть шахты должна быть подвешена на подъемных канатах или цепях. В штольнях и откосах уголь вывозился непосредственно на поверхность этими и подобными способами. Сани тянули сначала мужчины, а затем животные, в том числе мулы, лошади, волы и даже собаки и козы.

Паровозы, разработанные Ричардом Тревитиком, использовались на полях Южного Уэльса и Тайна, а затем в Пенсильвании и Западной Вирджинии, но они производили слишком много дыма. Пневматические локомотивы, появившиеся в 1880-х годах, оказались дорогими в эксплуатации. Электровозы, представленные в 1887 году, быстро стали популярными, но мулы и лошади все еще работали на некоторых шахтах даже в 1940-х годах.

Пневматические локомотивы, появившиеся в 1880-х годах, оказались дорогими в эксплуатации. Электровозы, представленные в 1887 году, быстро стали популярными, но мулы и лошади все еще работали на некоторых шахтах даже в 1940-х годах.

Механизированная погрузка

Ручная погрузка битого угля в вагоны устарела в начале 20-го века благодаря мобильным погрузчикам. Stanley Header, первая углепогрузочная машина, использовавшаяся в Соединенных Штатах, была разработана в Англии и испытана в Колорадо в 1888 году.14. Используя принцип собирающего рычага, машина Joy послужила образцом для будущих успешных мобильных погрузчиков. После появления в 1938 году челночных вагонов с электроприводом на резиновых колесах, предназначенных для перевозки угля от погрузочной машины к элеватору, мобильные погрузочно-разгрузочные работы быстро вытеснили гусеничные перевозки в забое камерно-столбовых шахт.

В 1924 году ленточный конвейер был успешно использован на антрацитовом руднике в центральной Пенсильвании для транспортировки угля от группы комнатных конвейеров к колонне вагонов у входа в шахту. К 19Ленты 60-х годов практически полностью заменили вагоны для промежуточных перевозок.

К 19Ленты 60-х годов практически полностью заменили вагоны для промежуточных перевозок.

Обогащение

История обогащения угля начинается в 19 веке с адаптации методов обогащения полезных ископаемых, используемых для обогащения металлических руд от связанных с ними примесей. В первые годы более крупные куски угля просто собирали вручную из кусков, состоящих преимущественно из минерального вещества. Промывка с помощью механических устройств для отделения угля от сопутствующих пород на основе различий в их плотности началась в 1840-х годах.

Сначала подготовка угля была вызвана потребностью в более высокой теплотворной способности; другой спрос был на такие специальные цели, как металлургический кокс для производства стали. В последние годы, когда возросло беспокойство по поводу выбросов диоксида серы с дымовыми газами электростанций, подготовка угля приобрела большее значение как мера удаления загрязнителей атмосферы.

M. Albert Evans Raja Venkat RamaniПриложение E: Методы добычи и переработки угля

Посетите NAP. edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или бесплатно загрузить в формате PDF.

edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или бесплатно загрузить в формате PDF.

« Предыдущая: Приложение D: Таблицы данных: запасы угля в США и мире

Страница 160 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Приложение E

Методы добычи и переработки угля

T В этом приложении представлены дополнительные сведения об отдельных процессах добычи угля из открытых и подземных шахт и последующем обогащении угля на углеперерабатывающих заводах для производить конечный продукт.

При открытой разработке грунт, покрывающий угольный пласт (вскрышу), сначала удаляется, чтобы открыть угольный пласт для добычи. Элементами открытых горных работ являются (1) снятие и хранение верхнего слоя почвы для последующего использования, (2) бурение и взрывные работы в пластах, покрывающих угольный пласт, (3) погрузка и транспортировка этого фрагментированного вскрышного материала (называемого отвалом), (4) бурение и взрыв угольного пласта, (5) погрузка и транспортировка угля, (6) обратная засыпка отвалом и планировка, (7) разбрасывание верхнего слоя почвы на размеченном участке, (8) создание растительности и обеспечение контроля эрозии почвы и качества воды , и (9) освобождение площади для других целей (рисунок Д.1). Крутой рельеф, крутопадающий пласт или несколько пластов — все это представляет собой серьезную проблему для проектирования устойчивых откосов и продуктивных операций в условиях открытых горных работ.

Топография поверхности определяет, какой из методов открытых горных работ — контурная разработка, разработка открытым способом или открытая разработка — используется (см. рис. 4.3). Они принципиально различаются методами погрузки, транспортировки и складирования добычи. Контурные мины распространены в холмистой местности Аппалачей на востоке США, где необходимо транспортировать фрагментированную вскрышную породу

Страница 161 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

вне зоны добычи для размещения и хранения. На Среднем Западе, где рельеф поверхности и угольные пласты, как правило, плоские, обычно применяют добычу открытым способом, при которой фрагментированная вскрышная порода размещается непосредственно большими драглайнами в пространстве, образовавшемся там, где добывался уголь (Рисунок E.1). В некоторых ситуациях на востоке Соединенных Штатов угольный пласт, залегающий вблизи вершины гор, обнажается путем удаления вершины горы (рис. 4.3) и транспортировки фрагментированной вскрышной породы в близлежащую долину.

На Среднем Западе, где рельеф поверхности и угольные пласты, как правило, плоские, обычно применяют добычу открытым способом, при которой фрагментированная вскрышная порода размещается непосредственно большими драглайнами в пространстве, образовавшемся там, где добывался уголь (Рисунок E.1). В некоторых ситуациях на востоке Соединенных Штатов угольный пласт, залегающий вблизи вершины гор, обнажается путем удаления вершины горы (рис. 4.3) и транспортировки фрагментированной вскрышной породы в близлежащую долину.

Подземная добыча обычно ведется камерно-столбовым или лавным способом (Рисунок Е.2). Даже на шахтах, где основным методом добычи является лавный способ, отработка шахты и лавы осуществляется камерно-столбовой непрерывной выемкой. Толщина угольного пласта, глубина и наклон угольного пласта, характер слоев кровли и подошвы, а также количество газа, содержащегося как в угольном пласте, так и в слоях кровли и подошвы, важны для выбора метода добычи. . Трудности добычи значительно возрастают, если пласты очень толстые или тонкие или круто наклонены. Добыча длинными забоями дополнительно требует больших запасов угля, чтобы оправдать капитальные затраты на оборудование для длинных забоев.

. Трудности добычи значительно возрастают, если пласты очень толстые или тонкие или круто наклонены. Добыча длинными забоями дополнительно требует больших запасов угля, чтобы оправдать капитальные затраты на оборудование для длинных забоев.

По мере того, как продолжается добыча открытым способом в бассейнах Паудер-Ривер и Скалистых гор, вполне вероятно, что коэффициент вскрыши (вскрышных пород к углю) превысит экономический предел. Если этот уголь должен быть добыт с достаточно высоким коэффициентом извлечения, он

РИСУНОК E.1 Схематическое изображение операций установки в открытой угольной шахте. ИСТОЧНИК: Королевские утилиты.

Страница 162 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

РИСУНОК E.2 Схематическое изображение подземных выработок угольной шахты. Доступ к угольному пласту осуществляется как по склону, так и по шахте, как показано справа. Расположение вентилятора показано рядом с отверстием на поверхности шахты. В шахте есть подъемник для опускания и подъема горняков и материалов. Уголь, собранный из выработок различными конвейерами, вывозится на поверхность наклонным конвейером. На поверхности показаны бункер для хранения необработанного угля, питаемый наклонным конвейером, обогатительная фабрика (здание слева), бункеры для хранения чистого угля спереди и выгружаемый поезд. Показаны секция лавы и камерно-столбовая секция непрерывного комбайна. Квартирно-столбовая секция представляет собой пятиподъездную застройку с четырьмя рядами колонн. Лавный забой находится между двумя трехзаходными выработками. ИСТОЧНИК: CONSOL Energy Inc.

ИСТОЧНИК: CONSOL Energy Inc.

потребуются методы подземной разработки толстых пластов, такие как большие длинные забои или методы с несколькими слоями и/или обрушением, которые не использовались в Соединенных Штатах. Это потребует совершенствования горнодобывающего оборудования и практики, которые, вероятно, повлекут за собой исследования и разработки (НИОКР) в области проектирования шахт, наземного контроля, автоматизации шахт и новых систем защиты здоровья и безопасности рабочих.

Комнатно-столбовая разработка. При камерно-столбовом методе в угольный блок вбивается набор входов, обычно от трех до восьми. Эти входы соединены поперечными разрезами, которые обычно проходят под прямым углом к входам. Входы обычно располагаются на расстоянии от 50 до 100 футов друг от друга, а поперечные разрезы обычно располагаются на расстоянии от 50 до 150 футов. Целки, образованные проходками и поперечными разрезами, могут быть извлечены или оставлены в зависимости от условий добычи. В

В

Страница 163 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

традиционный камерно-столбовой метод , несколько единиц оборудования последовательно используются в забое для извлечения угля. Эти единичные операции включают в себя подрезку, бурение, взрывные работы, погрузку и крепление кровли. В непрерывном камерно-столбовом способе единичные операции подрезки, бурения и взрывных работ исключаются, а функции вырезки и погрузки выполняет механическая машина — комбайн непрерывного действия. На камерно-столбовой метод приходится 50 процентов подземной добычи в США, а на непрерывную добычу приходится более 90 процентов этого производства. Как при обычном, так и при непрерывном методе уголь загружают в транспортные средства для перевозки угля, а затем выгружают на панельно-ленточный конвейер для транспортировки из шахты. После того, как уголь был разрезан, пласты над вынутым угольным пластом поддерживаются кровельными болтами. При благоприятных условиях производительность секции комбайна непрерывного действия может превышать 800 000 тонн в год на комбайн непрерывного действия.

На камерно-столбовой метод приходится 50 процентов подземной добычи в США, а на непрерывную добычу приходится более 90 процентов этого производства. Как при обычном, так и при непрерывном методе уголь загружают в транспортные средства для перевозки угля, а затем выгружают на панельно-ленточный конвейер для транспортировки из шахты. После того, как уголь был разрезан, пласты над вынутым угольным пластом поддерживаются кровельными болтами. При благоприятных условиях производительность секции комбайна непрерывного действия может превышать 800 000 тонн в год на комбайн непрерывного действия.

Добыча длинными забоями. Добыча длинными забоями представляет собой автоматизированную форму подземной добычи угля, характеризующуюся высокими коэффициентами извлечения и извлечения, осуществимую только в относительно плоско залегающих, мощных и однородных угольных пластах. Мощная режущая машина (комбайн) перемещается по открытому угольному забою, срезая битый уголь, который непрерывно вывозится конвейерной системой на уровне пола (рис. Е.2). При разработке длинными забоями весь уголь, добываемый машинами, извлекается между полом и потолком в пределах непрерывного угольного блока, известного как панель, не оставляя опорных столбов в области панели. Размеры панелей меняются со временем и в зависимости от условий добычи, но в настоящее время в среднем составляют около 900 футов в ширину (ширина угольного забоя) и более 8000 футов в длину (извлекаемая протяженность панели, измеренная в направлении добычи). Разработка длинными забоями ведется под подвижными крепями кровли, которые выдвигаются по мере проходки пласта. Крыша на выработанном участке может обрушиться по мере продвижения горных работ (ОВОС, 2007b). Использование добычи длинными забоями в подземной добыче растет как в количественном, так и в процентном отношении, увеличившись с менее чем 10 процентов от подземной добычи (менее 10 миллионов тонн в год) в конце XIX века.60-х годов, до примерно 50 процентов подземной добычи (более 200 миллионов тонн в год) в настоящее время.

Е.2). При разработке длинными забоями весь уголь, добываемый машинами, извлекается между полом и потолком в пределах непрерывного угольного блока, известного как панель, не оставляя опорных столбов в области панели. Размеры панелей меняются со временем и в зависимости от условий добычи, но в настоящее время в среднем составляют около 900 футов в ширину (ширина угольного забоя) и более 8000 футов в длину (извлекаемая протяженность панели, измеренная в направлении добычи). Разработка длинными забоями ведется под подвижными крепями кровли, которые выдвигаются по мере проходки пласта. Крыша на выработанном участке может обрушиться по мере продвижения горных работ (ОВОС, 2007b). Использование добычи длинными забоями в подземной добыче растет как в количественном, так и в процентном отношении, увеличившись с менее чем 10 процентов от подземной добычи (менее 10 миллионов тонн в год) в конце XIX века.60-х годов, до примерно 50 процентов подземной добычи (более 200 миллионов тонн в год) в настоящее время. На сегодняшний день добыча лавой (одна лава и две-три проходные секции) может превышать 7 млн тонн в год. Со второй лавой и необходимым комплектом комбайнов непрерывного действия производительность подземной лавы может составить более 10 миллионов тонн в год.

На сегодняшний день добыча лавой (одна лава и две-три проходные секции) может превышать 7 млн тонн в год. Со второй лавой и необходимым комплектом комбайнов непрерывного действия производительность подземной лавы может составить более 10 миллионов тонн в год.

Состав углей, добываемых в разных районах, может сильно различаться (табл. 4.2). С самых первых дней добычи качество угля улучшалось за счет удаления нежелательных минеральных примесей. За это время углеобогатительные фабрики значительно эволюционировали: от простой сегрегации по размеру в начале двадцатого века до кускового угля для бытового использования и промежуточных размеров для промышленного использования. Штрафы были забракованы как непригодные к использованию, что привело к образованию значительного количества угольного мусора

Страница 164 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

(«отходы угля» или «капля»), особенно в восточных штатах. Первые методы промывки были импортированы из Европы. В 1918 году была представлена промывочная машина «Шанс», в которой для очистки сырого угля использовалась разница в плотности между углем и минеральным веществом. В промывочной машине «Шанс» в качестве среды использовались песок и вода. Сегодня процесс «тяжелой среды» с использованием магнетита является стандартным для очистки крупного угля. Попытки извлечения промпродукта и мелкого угля продолжались на протяжении многих лет, и ближе к середине двадцатого века процессы промывки и извлечения мелкого угля привели к внедрению такого оборудования, как центрифуги, камеры пенной флотации, дисковые фильтры, сгустители, циклоны, и термические сушилки.

Единичные процессы на углеобогатительных фабриках различаются, но типична следующая последовательность стадий.

Дробление и разрушение . Рядовой уголь должен быть измельчен до приемлемого верхнего размера для обработки на обогатительной фабрике. Типичными устройствами для дробления и дробления являются питающие дробилки, роторные дробилки, молотковые дробилки и валковые дробилки.

Размер . Различные процессы очистки используются для разных размеров угля. Поэтому рядовой уголь, поступающий на завод, будет просеиваться (просеиваться) по трем или четырем размерам. Чистый уголь редко подвергается сортировке, за исключением некоторых промышленных рынков.

Хранение и складирование . Уголь хранится в силосах или складируется до и после очистки. Сырой уголь хранится между шахтой и обогатительной фабрикой, а чистый уголь хранится между обогатительной фабрикой и отгрузкой продукции.

Это делается для обеспечения резервных мощностей на стыке между шахтой и обогатительной фабрикой, а также между обогатительной фабрикой и отгрузкой, для поддержания работоспособных запасов продукции и, в некоторых случаях, для контроля качества угля, поступающего к данному потребителю, путем разделения различных продуктов. .

Это делается для обеспечения резервных мощностей на стыке между шахтой и обогатительной фабрикой, а также между обогатительной фабрикой и отгрузкой, для поддержания работоспособных запасов продукции и, в некоторых случаях, для контроля качества угля, поступающего к данному потребителю, путем разделения различных продуктов. .Разделение по плотности . Сырой уголь состоит из органических и минеральных компонентов с удельным весом от 1,30 для более легкого органического материала до 2,5 для породы. Уголь очищается путем отделения органического материала с более низкой плотностью от мусора с более высокой плотностью. При тяжелом разделении удельный вес среды, используемой для разделения, обычно это суспензия тонкоизмельченного магнетита в воде, выбирается для достижения заданной степени разделения в зависимости от характеристик угля, желаемого качества продукта и допустимый уровень потерь угля в брак. В устройствах только для воды, таких как приспособления, спирали и циклоны только для воды, разделение осуществляется за счет дифференциального ускорения частиц угля и минералов в воде.

Пенная флотация . Мелкие частицы угля (т.е. размером менее 0,5 мм) трудно отделить от минерального вещества по плотности, и эту фракцию обычно очищают пенной флотацией. Пенная флотация представляет собой физико-химический процесс, в котором используется избирательность прикрепления пузырьков воздуха к поверхности органических частиц угля и неприсоединение к минеральным составляющим. Поверхностно-активные вещества используются для создания гидрофобной поверхности на частицах угля, подлежащих флотации, а «сборщик», обычно мазут, используется для ускорения агломерации флотируемых частиц для облегчения их удаления.

Страница 165 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Сушка угля . Углеобогатительные фабрики, использующие тонкую очистку угля пенной флотацией, могут давать недопустимое количество влаги в продукте. Термическая сушка, при которой влажный уголь высушивается в горячем газе, вырабатываемом угольной или газовой горелкой, используется на некоторых заводах для снижения содержания влаги.

Управление отходами и хвостохранилищами. Управление отходами является неотъемлемой частью подготовки угля. Крупногабаритный мусор транспортируется в зону захоронения твердых отходов, где он может образовать хвостохранилище или быть помещен на подходящую свалку. Хвосты (мелкодисперсные твердые отходы в воде) обычно транспортируются по трубопроводу на накопительную площадку, где хвосты оседают; осветленная вода повторно используется на заводе.

Ежегодно журнал Coal Age проводит перепись углеобогатительных фабрик в США (Fiscor, 2005). Общие результаты обследования (обобщенные в Таблице E.1) общеприняты в отрасли как достаточно точное отражение состояния углеобогатительной промышленности. Согласно статье Coal Age , «заводы сообщили о средней степени извлечения 57%». С учетом общей мощности обследуемых заводов по сырому углю (158 187 тонн в час) это соответствует мощности по чистому углю 79 тонн в час.0 миллионов тонн в год при круглосуточной работе. ТАБЛИЦА E.1 по штатам

Государственный | Количество растений | Производительность по сырому углю (тонн/час) | Средний возраст |

Западная Вирджиния | 66 | 48 382 | 24 |

Кентукки | 73 | 43 320 | 21 |

Пенсильвания (битумный) | 20 | 14 575 | 30 |

Вирджиния | 25 | 10 700 | 21 |

Иллинойс | 11 | 10 450 | 21 |

Индиана | 19 | 8 950 | 17 |

Алабама | 6 | 8 120 | 26 |

Огайо | 15 | 5 360 | 24 |

Пенсильвания (антрацит) | 15 | 1 980 | 35 |

Мэриленд | 1 | 1 800 | Н/Д |

Колорадо | 4 | 1 750 | 7 |

Вашингтон | 1 | 1 750 | нет данных |

Юта | 6 | 600 | нет данных |

Теннесси | 2 | 450 | нет данных |

Итого | 264 | 158 187 | 23 |

ИСТОЧНИК: Fiscor (2005 г. | |||

Страница 166 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

за пять лет до 2005 г. (Fiscor, 2005). В обзоре отмечается, что «несмотря на то, что они используют новое оборудование, технологии и схемы, подготовительные заводы США в целом остались прежними. На типичном американском подготовительном заводе, построенном в 1983 году, используется разделение тяжелых сред. Его сырая производительность составляет от 500 до 1000 тонн в час. Несмотря на то, что все больше заводов используют циклоны большого диаметра, заводы по-прежнему полагаются главным образом на сосуды с тяжелыми средами для первичной сепарации и циклоны с тяжелыми средами для промежуточной сепарации. Для извлечения мелкого угля заводы предпочитают спирали. Популярны центробежные сушилки. С технологической точки зрения отрасль не получила широкого распространения онлайн-анализа, но широко использовала ПЛК» (Fiscor, 2005). 1

Несмотря на то, что все больше заводов используют циклоны большого диаметра, заводы по-прежнему полагаются главным образом на сосуды с тяжелыми средами для первичной сепарации и циклоны с тяжелыми средами для промежуточной сепарации. Для извлечения мелкого угля заводы предпочитают спирали. Популярны центробежные сушилки. С технологической точки зрения отрасль не получила широкого распространения онлайн-анализа, но широко использовала ПЛК» (Fiscor, 2005). 1

1 | ПЛК — это программируемый логический контроллер. |

Страница 160 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 161 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 162 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 163 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 164 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 165 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 166 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля».

Это делается для обеспечения резервных мощностей на стыке между шахтой и обогатительной фабрикой, а также между обогатительной фабрикой и отгрузкой, для поддержания работоспособных запасов продукции и, в некоторых случаях, для контроля качества угля, поступающего к данному потребителю, путем разделения различных продуктов. .

Это делается для обеспечения резервных мощностей на стыке между шахтой и обогатительной фабрикой, а также между обогатительной фабрикой и отгрузкой, для поддержания работоспособных запасов продукции и, в некоторых случаях, для контроля качества угля, поступающего к данному потребителю, путем разделения различных продуктов. .

).

).