Знать все о редукторах для полуавтомата надо каждому сварщику, даже на начальном этапе. Необходимо понимать четко, как выбирать углекислотный редуктор для полуавтоматической сварки и другие типы таких устройств. Для начала же необходимо разобраться с их техническим исполнением.

Особенности

Главная функция, которую имеет любой редуктор для полуавтомата, — это точная регулировка давления углекислоты или иного газа, подаваемого на полуавтомат. Регулируют его не только в плане понижения или повышения, но и в плане стабилизации. Редукторный блок на сварочном посту содержит:

- камеры с регулировочными мембранами;

- уплотнительные элементы;

- верхние и управляющие пружины;

- штуцеры для подсоединения;

- наружный корпус;

- манометры;

- вентиль, обеспечивающий ручное открытие или закрытие магистрали.

Простой аппарат имеет одну рабочую камеру. Газ из баллона движется внутрь прибора под давлением, задаваемым манометром входа. Далее он оказывается в начальном штуцере, а после прохождения камеры газовый поток встречает сопротивление особой пружины. Поскольку напор оказывается достаточно велик, пружина отдавливается, и начинается свободное поступление струи в особую полость. Сечение камеры многократно крупнее, чем диаметр на вводе в штуцер, и потому второй манометр регистрирует сокращение давления.

Особый винт позволяет отрегулировать степень натягивания главной пружины. Она приспосабливается к исходному баллонному давлению. Пружина управления идет вниз одновременно с мембраной. Потому газовый поток может беспрепятственно поступать к запирающему вентилю. Далее он поступает на горелку. Мембрана редуктора делается из стойкой к маслу резины и точно позиционируется по отношению к выходу.

Постепенно давление внутри баллона понижается. В результате верхняя пружина может опуститься, корректируя площадь сечения на впускном проходе. Редуктором можно управлять и вручную. Винт для этого вкручивают или выкручивают определенным образом.

Надо только ориентироваться на текущие параметры, которые выдает манометр.

Виды и маркировка

Для полуавтоматической сварки может применяться редуктор с различным числом камер. В подавляющем большинстве случаев применяют однокамерные модификации. Но в ряде случаев критически важна стабильность использования оборудования при низкой температуре. В такой ситуации наиболее привлекательны двухкамерные модели. Отсеки обычно располагают по последовательной схеме.

В любом случае редуктор должен отвечать нормам:

- ГОСТ 12.2.052-81;

- ГОСТ 13861-89;

- ISO 2503-83.

Углекислотные сварочные редукторы различают еще и по условиям применения. Рамповые модели используют на сварочных участках многопостового типа. Сетевые устройства получают газовый поток от стационарной магистрали, которая сообщается с углекислотной промышленной станцией. На небольших рабочих площадках, на строительных площадках и в быту применяют баллонные редукторные узлы. Их преимущественно проектируют из расчета на несколько меньший удельный расход СО2 и на небольшой разброс газового давления.

Открытие и герметизация клапанного узла впуска может происходить по прямой или по обратной методике. Вторая разновидность только что описана выше. При «прямом сценарии» этапы работы меняют порядок. Подобное решение намного менее удобно. Его применяют потому существенно реже.

Кислородный редуктор устроен практически так же, как углекислотный аналог. Разница касается преимущественно методов подключения к вентилям и числа применяемых манометров (1 или 2). Редукторы для кислорода должны отвечать повышенным эксплуатационным требованиям. Причина проста: кислород не может находиться в сжиженном состоянии, и потому внутри баллона давление достигает иногда 200 атмосфер. Для сравнения: у углекислоты этот показатель составляет 70-80 атмосфер.

Если попытаться направить кислород в углекислотный редуктор, уплотнительные мембраны постепенно будут разрушаться. А вот противоположная замена (закачка диоксида углерода через кислородный редуктор) вполне допускается. Надо только понимать, что редукторный блок для кислорода соединяется с баллоном посредством хомута. Безопасный в плане взрывов и пожаров углекислый газ подают при подсоединении откидной гайкой.

Российская промышленность поставляет различные модели редукторов. Популярностью пользуется УР 6-6. Корпус формируют из особого сплава, который отлично удерживает тепломеханические воздействия. Прочие параметры:Если критична чистота поступающего вещества, необходимы специальные фильтры.

- неоднородность газового давления максимум 0,3;

- предохраняющий блок срабатывает при показателе 1200 КПа;

- благодаря двум манометрическим узлам проще влиять на давление углекислоты;

- предельный пропуск газа — 6 м3 за час.

Если обычной функциональности не хватает, необходимо применять не простые редукторы, а регулирующие устройства с ротаметрами. Они демонстрируют расход газа немедленно. Стоимость подобных аппаратов, однако, заметно выше. Отверстие внутри дросселя тщательно калибруется.

Иногда газовый поток подогревается за счет электрического модуля.

Как выбрать?

Основное внимание надо уделять тому, как устроен регулирующий винт. На нем в идеале должна быть невыпадающая резьба. Если она выпадает, велик риск выкручивания седла. Полезен и вспомогательный запорный вентиль. Предельно актуально учитывать цветовую маркировку редукторного узла:

- голубой с черным шрифтом — кислород;

- черные тона и синеватая маркировка — аргон инженерного класса;

- красный шрифт на белом фоне — ацетилен;

- белый шрифт на темном — сырой аргон;

- желтая надпись на темном основании — двуокись углерода.

Стоит учесть ограниченную взаимозаменяемость редукторов различных типов. Теоретически не возбраняется заменять кислородный редуктор аргоновым и наоборот. Однако рассчитанное на кислород устройство будет работать ощутимо хуже, как только давление опустится до 1 бар и ниже. Хорошее устройство для чистого аргона — АР-40-2. Если же нужно использовать как аргон, так и углекислоту, оптимальным выбором может стать

На специализированных производственных участках применяют УР-6-4ДМ и аналогичные устройства. Модели иногда имеют пару ротаметров. Не стоит думать, что они позволяют подавать газ сразу на две разные горелки. Цель совсем другая — использование для особо ответственных конструкций. К одному расходному узлу добавляют горелку, а через второй идет поддув с другой стороны.

О том, как настроить давление на редукторе для сварки, вы можете узнать ниже.

советы по выбору для сварщика

Редуктор, в глобальном смысле слова, это устройство, изменяющее какой-либо физический показатель, обычно в сторону его уменьшения или понижения (редуцирование).Редуктор для сварки представляет собой устройство, которое предназначено для выпуска газа из сопла под пониженным давлением, так как в баллоне он сильно сжат. Конкретные показатели давления зависят от вида газа или газовой смеси.

Цветовая маркировка

По сути своей редуктор — это регулятор давления смеси для сварки. Он в обязательном порядке входит в состав оборудования для сварочного полуавтомата, использующего принцип сварки в защищенной газовой среде. Минимум два редуктора (каждый к своему баллону) используют в установке газовой сварки и резки.

Безусловно, лучшим решением будет выбирать для баллона с определенным газом только специально предназначенный для него редуктор. Существует строгая система цветовой маркировки:

- голубой цвет с черной надписью — кислород;

- белый с красным текстом — ацетилен;

- черный с синей надписью — технический аргон;

- черный с белой надписью — сырой аргон;

- черный с желтой надписью — углекислота (СО2).

В зависимости от того, применяется ли вами газовая сварка, аргонодуговая либо сварка в углекислоте, выбирайте соответствующий редуктор.

В зависимости от того, применяется ли вами газовая сварка, аргонодуговая либо сварка в углекислоте, выбирайте соответствующий редуктор.

На рынке или в магазине это легко сделать по цвету — цвет редуктора ля сварки соответствует цвету баллона, для которого он предназначен. Голубой — для кислорода, черный — для аргона (он же подойдет для углекислого газа), и так далее.

Возможна ли взаимозаменяемость

Некоторые виды сварочных редукторов взаимозаменяемы, но далеко не все. Так, вместо специализированного редуктора СО2 для сварки допустимо использовать кислородный, но обратную замену производить категорически нельзя.

Кислород — химически активное вещество, сильнейший окислитель, поэтому для работы с ними используются специальные металлы и сплавы. К тому же кислород закачивается в газовые баллоны под давлением, превышающим этот же параметр для углекислоты более чем в 2 раза.

Сварочный редуктор для углекислого газа, накрученный на кислородный баллон, может продержаться, в зависимости от его качества, от нескольких часов до пары недель. Но в нем неминуемо произойдет полное разрушение уплотняющих мембран — основного элемента конструкции, вследствие чего прибор начнет травить.

Во избежание ошибочных действий сварщика на редукторах для горючих и негорючих газов делается разная резьба. Для горючих — левая, для негорючих, соответственно, правая.

Аналогичная резьба и в баллонах ля резки и сварки. При этом кислородный редуктор имеет правую резьбу. Кислород не горит сам по себе, но поддерживает горение. В некоторых условиях он взрывоопасен.

Кислородный редуктор, используемый во время сварки с углекислотным баллоном, ждет другая угроза. Углекислота вызывает промерзание контактирующих с ней деталей до -60 °C. Поскольку регулятор давления, предназначенный для кислорода, и не должен выдерживать такого режима работы, он также начнет разрушаться.

Что выбрать

Считается, что для бытовых условий сварки — кратковременных, эпизодических операций — подойдет любое устройство, которое совпадет по резьбе с баллоном.

Считается, что для бытовых условий сварки — кратковременных, эпизодических операций — подойдет любое устройство, которое совпадет по резьбе с баллоном.

Операцию вроде сварки мангала для дачи может выдержать даже углекислотный редуктор, накрученный на кислородный баллон (если используется газовая сварка) или на баллон для сварочной смеси из 80% аргона и 20% углекислоты. Другое дело, что впоследствии это механизм придется выбросить.

Типичным примером такого редуктора, предназначенного для работы с СО2, является очень известный и популярный среди сварщиков старой закалки УР 6-6.

Он компактный, недорогой, а благодаря наличию двух манометров позволяет довольно удобно определять расход «на глаз». Для бытовой сварки высокая точность не нужна. Один манометр при этом показывает остаточное давление в баллоне, а второй ориентирован на демонстрацию расхода газа — литр в минуту.

Кислородный и аргоновый регуляторы ля сварки теоретически взаимозаменяемы. При этом кислородный будет работать хуже с падением давления в баллоне до критической точки около 1 атмосферы.

В качестве примера аргонового редуктора для сварки можно назвать АР-40-2 отечественного производства. Существует и действительно универсальный регулятор давления — АР-40/У-30 (аргоновый редуктор/углекислотный). Он выдержит и перепады температур, и высокое давление.

Если нет ограничений по финансам, а объем сварочных работ предполагается высоким, то стоит предпочесть устройство не с дополнительным манометром, а с ротаметром.

Ротаметр значительно точнее показывает расход газовой смеси, поскольку работает по иным принципам — он делает измерения в режиме реального времени. Такими приборами пользуются профессионалы.

Генри Форд в свое время говорил: «Нет плохих автомобилей, есть люди, которые неправильно сделали свой выбор». Поговорим сегодня о том, как выбрать редуктор для полуавтоматической или автоматической сварки в среде защитных газов и сделать этот выбор правильно.

Заблуждение №1

Состоит в том, что многие сварщики выбирают редуктор УР-6-6. Чем он плох? Изначально он разрабатывался для пищевой промышленности еще в советское время, т.е. он использовался для газирования воды, всевозможных напитков, при консервации колбас, мяса, креветок и других продуктов. Сегодня же существует целая линейка редукторов, которые предназначены непосредственно для сварки в среде защитных газов, например:

- Универсальный АР-40/У-30

- На аргон АР-40-2

- На углекислоту У-30

Или их аналоги.

Основной особенностью этих редукторов, в отличие от УР-6-6, является наличие на манометре низкого давления градуировки в л/мин для каждого рода газа. Это очень удобно для работы, вам уже не нужно будет, как на УР-6 настраивать расход на глаз, приблизительно или смотреть по таблицам.

Заблуждение №2

Когда выбирают для регулярного использования при сварке в среде защитных газов малогабаритный редуктор, который не предназначен для ежедневного использования и стопроцентной загрузки. «Малогабаритки», если их использовать в промышленности, будут недолговечны. При постоянной работе используйте редукторы большого габарита с более качественным редуцирующим узлом, который способен выдержать длительные механические и температурные нагрузки, более точно поддерживать заданное давление и расход, соответственно, потери газа в таком редукторе будут меньшими.

Заблуждение №3

Многие сварщики думают, что редукторы с ротаметром являются более экономичными, чем с манометрическим указанием расхода. На самом деле это не так. Расход одинаковый. Отличие состоит только в том, что расход ротаметром измеряется и показывается в реальном времени, а редуктор с манометром показывает расход косвенно, т.е. в соответствии с расходной шайбой и рассчитанной шкалой в л/мин, нанесенной на манометр низкого давления.

Заблуждение №4

Некоторые сварщики думают, что редукторы с двумя ротаметрами предназначены для подключения двух сварочных постов. На самом деле они используются для сварки химически активных материалов, таких как титан, ведь при сварке титана защиту сварного шва нужно обеспечить с двух сторон. Пригодится такая защита и при сварке ответственных узлов из нержавейки. К первому ротаметру подключается горелка, через которую подается газ для защиты сварочной ванны, ко второму – рукав по которому газ поступает к обратной стороне шва.

Заблуждение №5

Применение (с целью экономия средств) вместо специализированного редуктора, допустим, редуктора кислородного или пищевого назначения. Этого делать нельзя, так как последние устройства не предназначены для сварки в среде защитных газов. Особенно при работе в среде углекислого газа они будут постоянно замерзать и выходить из строя, что грозит потерей углекислоты или аргона, которые достаточно дорогостоящие. Поэтому вместо экономии вы потеряете.

Заблуждение №6

Не использовать подогреватели при работе с углекислотой. Диоксид углерода имеет высокий коэффициент расширения, поэтому в процессе его испарения из баллона и редуцирования температура на редуцирующем клапане может понижаться до – 60 градусов. Влага, которой достаточно много в этом газе, кристаллизуется, что может привести к выходу из строя редуктора, что в свою очередь повлечет или прекращение подачи газа, или его самотек. Все это отразится на качестве сварных швов.

Применяйте при работе с углекислотой подогреватели. Они бывают:

- Проточного типа

- Встроенные на входной штуцер

- Встроенные (этот тип мы не рекомендуем покупать)

Заблуждение №7

Купив редуктор с ротаметром, некоторые сварщики пытаются снять корпус и регулировать задающий винт или клапан. Этого делать не нужно. Все уже настроено производителем. Ваша задача установить регулирующее устройство на баллон и подключить к сварочному аппарату.

В процессе выполнения сварки или газопламенной резки давление подаваемого в зону сварки или резки газа должно быть меньше того, что имеется в газовом баллоне. Чтобы уменьшить давление, используется устройство, называемое газовым редуктором. Принцип его работы достаточно простой. При открытии вентиля газового баллона, газ начинает поступать в камеру высокого давления, находящуюся внутри редуктора. Рабочее давление газа зависит от натяжения пружины, воздействующей на редуцирующий клапан. Виды газовых редукторов различают по принципу работы:

-

Прямого действия. Поступающий в устройство газ стремится открыть клапан.

-

Обратного действия. Поступающий в редуктор газ стремится закрыть клапан и прижать его к седлу.

1 / 1

Маркировка устройств по цвету

Выбор редуктора для сварки или резки следует делать в соответствии с используемым типом газа. Существует система цветовой маркировки. Согласно ей, корпус редуктора окрашивается в цвет, который присваивается определенному газу. Перечислим наиболее распространенные редукторы и специальные требования к ним:

-

Кислородный (голубой). Используется при газовой резке и сварке металлов. Все детали, которые соприкасаются с кислородом, обязательно обезжириваются. Пружины и прочие движущиеся части, которые находятся в контакте с кислородом, выполняются из материалов, стойких к окислению. На пружины допустимо наносить защитное покрытие, стойкое по отношению к кислородной среде.

-

Ацетиленовый (белый). Применяется при газовой сварке и резке изделий из металла. Для изготовления деталей, которые контактируют с ацетиленом, не допускается использование меди и её сплавов (с содержанием меди свыше 65%), цинка (исключением являются антикоррозийные покрытия), ртути, магния, серебра (кроме твердых припоев) и его сплавов.

-

Пропановый (красный). Широко применяются на разного рода предприятиях – особенно в металлургии и машиностроении. Неметаллические детали (к примеру, смазки и уплотнители), которые контактируют с пропаном, должны отличаться стойкостью к n-пентану.

-

Углекислотный (черный с жёлтой надписью). Такой тип редуктора в отличие от кислородного имеет иной диаметр форсунки клапана и размер накопительной камеры. Чтобы повысить чистоту поступающего в редуктор газа, впускающий клапан зачастую оснащается очистными фильтрами.

-

Аргоновый (черный с белой или синей надписью). Фиксируется на баллоне при помощи присоединения штуцера и его фиксации гайкой. Особенность аргоновых редукторов – большая площадь мембраны. Причиной этому является необходимость тщательного контроля расхода аргона в процессе сварки. Большая мембрана позволяет экономичнее расходовать газ и не давать ему замерзать при низких температурах.

Возможна ли взаимозаменяемость

Обычно рекомендуется использовать конкретный вид редуктора с учётом используемого гащитного или горючего газа. Но некоторые устройства взаимозаменяемы. К примеру, вместо углекислотного редуктора допустимо применение кислородного, но обратную замену производить нельзя. Это связано с тем, что кислород представляет собой сильнейший окислитель, для работы с которым применяются специальные металлы и сплавы. Кроме того, этот вид газа закачивается в баллон под давлением, которое превышает аналогичный параметр для CO2 в два раза. Углекислотный редуктор, зафиксированный на кислородном баллоне, способен продержаться не более 1-2 недель в связи с неминуемым разрушением уплотняющих мембран.

Что касается кислородного редуктора, устанавливаемого на углекислотный баллон, то он подвержен другой проблеме. Углекислота способна вызывать промерзание деталей, контактирующих с ней, до -60°C. Так как устройство для регулирования давления кислорода не предназначено для работы в таком режиме, оно постепенно начнет разрушаться. Кроме того, в случае обмерзания редуктора, возможно полное прекращение прохождения газа через каналы редуктора и, как следствие, нарушение газовой защиты в зоне сварки.

Чтобы сварщик не допустил ошибочных действий, на моделях редукторов для горючих и негорючих веществ выполняется разная резьба. Для горючих газов используется левая резьба, для негорючих – правая.

На что обратить внимание при выборе редуктора для сварки или газопламенной резки

Чтобы не ошибиться с покупкой, обратите внимание на следующие характеристики:

-

тип сварочного оборудования;

-

требуемый расход газа;

-

значение входного и выходного давления;

-

точность регулирования;

-

пропускная способность.

При установке газового редуктора следует убедиться в полной герметичности и надежности резьбовых соединений, а также обязательно закрывать вентиль газового баллона после завершения работ. При большом объёме сварочных работ и отсутствии ограничений по финансам можно купить модель не с дополнительным манометром, а ротаметром. Он позволяет более точно контролировать расход газа, т.к. дает визуальный контроль и позволяет выявить даже малейшую утечку газа.

Редукторы производства ГК «КЕДР»

Группа компаний «КЕДР» специализируется на производстве надёжного и долговечного оборудования для сварки, в т.ч. и газовых редукторов. Среди предлагаемой продукции есть следующие модели:

-

УР-6 (углекислотный). Максимальная пропускная способность составляет 6 м3/ч, рабочее давление газа – 0,6 МПа.

-

БКО-50 (кислородный). Имеет климатическое исполнение УХЛ-2. Рабочий интервал температуры составляет от -15С до +15С. Максимальная пропускная способность составляет 50 м3/ч, рабочее давление газа – 1,25 МПа.

-

БПО-5 (пропановый). Подходит для типа атмосферы II и группы условий эксплуатации – 3 по ГОСТ 15150. Рабочий интервал температуры: от -15С до +15С. Максимальная пропускная способность составляет 5 м3/ч, рабочее давление газа – 0,3 МПа.

При выборе оптимального решения Вы можете воспользоваться помощью нашего специалиста. Также у него Вы можете узнать о действующих акциях и сроках доставки заказа.

Время чтения: 3 минуты

Редуктор для сварки просто необходим, если вы используете в своей работе газовые баллоны. Это простое компактное устройство призвано снижать давление и следить за его показателями. Существует несколько разновидностей редукторов, каждый из которых предназначен для определенного типа газа.

В этой статье мы кратко, но понятно объясним, что такое газовые редукторы, какими они бывают и как их выбрать для своих задач.

Содержание статьи

Общая информация

В общем представлении, редуктор — это устройство, понижающее давление в газовом баллоне. Он устанавливается прямо на баллон и необходим при каждом использовании сварочного полуавтомата, если вы вообще варите в среде защитного или инертного газа. Зачастую используется два баллона, на каждый из которых необходимо установить свой редуктор.

Для каждого типа газа предусмотрен свой редуктор. Для вашего удобства приспособление помечают определенным цветом, который указывает на предназначение редуктора. Если редуктор помечен черным цветом с желтой надписью, значит предназначен для углекислоты (он же CO2 редуктор). Если фон голубой, а надпись черная, значит для кислорода. Белая маркировка и красная подпись — ацетилен. А черная маркировка с синей или белой надписью предназначена для ацетилена или аргона соответственно.

Еще один способ распознать нужный вам редуктор — запомнить цвет баллона. Ведь его так же маркируют с помощью цвета. К примеру, черный баллон зачастую используется для аргона, голубой баллон — для кислорода. И так по аналогии с остальными цветами.

Читайте также: Как выбрать газовый баллон для сварки?

Выбор редуктора

Выбирая редуктор для полуавтоматической или любой другой сварки необходимо учитывать несколько параметров. И начать стоит с условий работы. Что именно вы собираетесь варить? И как часто?

Домашним сварщикам, использующим газ для работы в редких случаях и для непродолжительной сварки, может подойти любой редуктор, у которого такая же резьба, что и у баллона. Здесь уже не важны технические характеристики и стоимость.

Если вы выполняете простые сварочные работы (сборка мангала или мелкий ремонт), то обычный углекислотный редуктор справится со своей задачей, даже если будет установлен на баллон с кислородом. Но учитывайте, что это решение одноразовое и после сварки вам придется выбросить приспособление.

Говоря о моделях, отметим крайне популярный и хорошо зарекомендовавший себя редуктор УР 6-6. Он предназначен для сварки с углекислотой. Стоит недорого, на «борту» два полноценных манометра. Один манометр предназначен для отслеживания показателей давления, а второй — для демонстрации расхода газа.

Для аргона хорошо подходит модель АР-40-2. Это простой отечественный редуктор. Работает исправно, с задачей справляется хорошо.

Профессионалы уверяют, что аргонный редуктор можно использовать с кислородным баллоном, и наоборот. Если вы занимаетесь домашней сваркой, то можете проверить это утверждение. Но наш опыт показал, что при использовании кислородного редуктора с баллоном аргона давление может упасть вплоть до критической точки. Так что используйте приборы по назначению.

Если вам нужен универсальный редуктор для нескольких типов газа, то присмотритесь к модели АР-40/У-30. Он предназначен для аргона и углекислоты. Без проблем выдерживает перепады температур и давления.

Это относительно бюджетные модели. Если позволяют финансы, то обратите внимание на модели не с манометрами, а с ротаметром. Это приспособление очень точно показывает расход газа без задержек и с минимальными погрешностями. Но это выбор скорее для профессионала.

Вместо заключения

Не важно, что вы используете: CO2 для сварки или любой другой газ. Вам в любом случае понадобится редуктор. Благодаря ему можно не только снизить давление в баллоне, но и быстро рассчитать расход газа. Если вы не готовы тратить много при покупке редуктора, то приобретайте простые классические модели с манометрами. Ну а если вы планируете выполнять продолжительную профессиональную сварку, то редуктор с ротаметром — это ваш выбор. А какие редукторы используете вы при сварке с применением газа? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

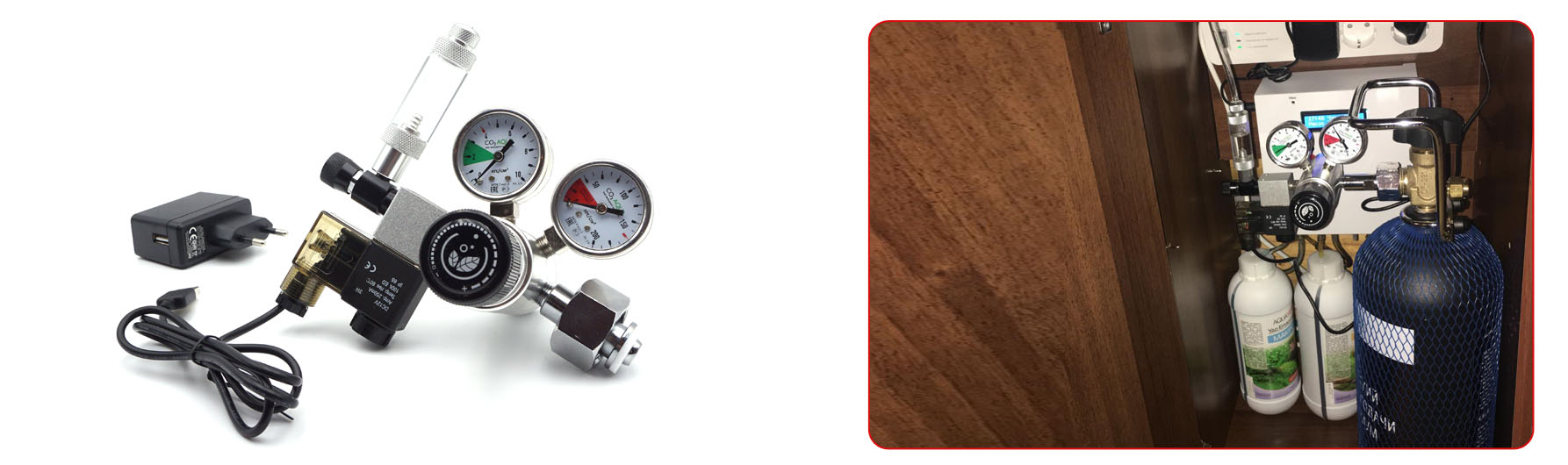

[Всего: 0 Средний: 0/5]Углекислый газ в газовом баллоне находится под очень большим давлением. Рабочее давление в баллоне зависит от количества заправленного углекислого газа, а также температуры окружающей среды. Мы хотели бы напомнить о количестве заправляемого Со2 — максимально допустимое количество углекислого газа 720 гр. на 1 литр баллона. Более подробно о требованиях к баллонам, Вы можете прочитать в статьях Важная информация о баллонах СО2 и Расход Со2 в аквариуме.

Для правильной работы Баллонной системы Со2 для аквариума кроме баллона нужно устройство, обеспечивающее понижение и стабильное давление углекислого газа, поступающего из баллона. Таким устройством является редуктор.

В этой статье мы расскажем о углекислотном редукторе, узнаем о устройстве и принципах его работы, узнаем о преимуществах двухкамерных редукторов.

Устройство углекислотного редуктора и принцип его работы

Углекислотный редуктор, после его подключения к баллону и открытия вентиля производит понижение высокого давления в более низкое. Настроенное рабочее давление автоматически поддерживается независимо от изменений давления газа в баллоне.

На углекислотном редукторе, как правило установлено два манометра. Первый манометр, показывает давление в баллоне, второй манометр показывает давление на выходе. Это давление можно регулировать специальным регулятором.

Углекислотный редуктор работает следующим образом. Углекислый газ, под большим давлением попадает в редуктор через входной штуцер. Давление поступающего газа можно увидеть на первом манометре. Далее газ, преодолевая сопротивление пружины и отжимая ее вниз попадает в полость камеры. Так как площадь сечения камеры намного больше, чем площадь сечения проходного штуцера, в результате этого происходит понижение давления. Это давление можно увидеть на втором манометре.

Регулирование выходного давления

Регулировка давления производится при помощи ручки регулятора, которая как правило находится на передней части углекислотного редуктора. Поворачивая ее влево или вправо, происходит сжатие пружины, которая в свою очередь воздействует на мембрану. В результате такой регулировки происходит открытие отверстия, через которое углекислый газ проходит в полость камеры.

Мембрана углекислотного редуктора изготавливается из маслостойкой эластичной резины, что в свою очередь влияет на ее точное позиционирование относительно выходного отверстия.

Со временем давление газа в баллоне снижается и верхняя регулирующая пружина может немного опускаться. В результате этого изменяется площадь проходного сечения впускающего клапана

Постоянное давление в камере редуктора обеспечивается за счёт того, что при снижении давления газа, поступающего из баллона, мембрана перемещается вверх, сжимая обратную (верхнюю) пружину, а при увеличении давления – опускается вниз. Выходное же давление остаётся стабильным вследствие соответствующего изменения площади проходного сечения запорного вентиля.

При открытии вентиля на баллоне происходит воздействие повышенным давлением на мембрану углекислотного редуктора повышенным давлением. Для обеспечения ее целосности на углекислотных редукторах устанавливается предохранительный нерегулируемый клапан. Такой клапан срабатывает в тех случаях, когда штуцер по каким-либо причинам теряет свою герметичность и начинает пропускать через себя увеличенный объем углекислого газа.

Двухкамерный (двухступенчатый) редуктор

По конструктивному исполнению углекислотные редукторы разделяются на два типа, проще говоря отличаются количеством рабочих камер. Это однокамерные и двухкамерные редукторы.

Принцип работы однокамерного редуктора мы рассмотрели выше. Основное отличие двухкамерного от однокамерного редуктора — это наличие второй рабочей камеры.

Двухступенчатый газовый редуктор схематично представляет собой два включенных последовательно одноступенчатых редуктора. Первый редуктор, по току газа, это первая ступень редуцирования (понижения давления), в которой входное давление значительно снижается благодаря уже предустановленным заводским отрегулированным параметрам. На второй ступени, с помощью регулятора (рукоятки, регулирующего винта), осуществляется уже точная регулировка выходного давления и его поддержание стабильным и постоянным.

Двухкамерные редукторы не подвержены так называемому дампу. Настроенное давление на выходе стабильное на протяжении всего срока использования углекислого газа в баллоне.

Манометр давления на выходе из редуктора имеет шкалу с красной зоной, на которой есть надпись «ТРЕБУЕТСЯ ЗАПРАВКА». Когда в баллоне начнет заканчиваться газ, стрелка попадет в красную зону, что в свою очередь будет подсказкой о необходимости заправки баллона. Мы рекомендуем прекращать подачу газа, когда в баллоне давление дошло до показателя 3,5 Mpa.

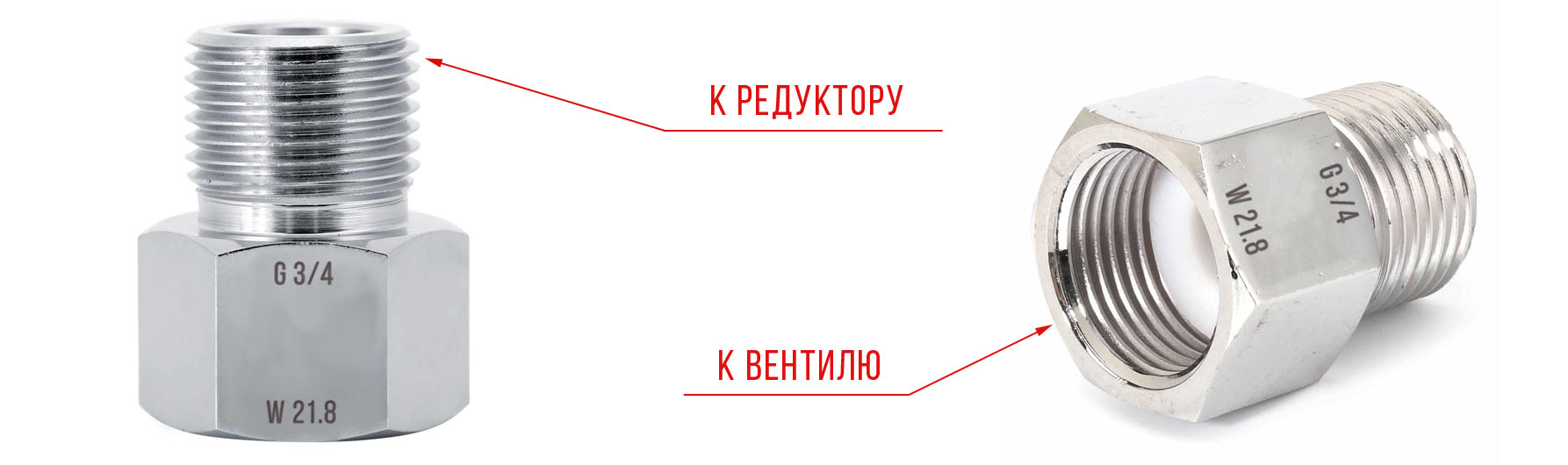

Типы резьбы G 3/4 и W 21.8

Добрый вечер! У меня есть несколько старых рабочих кислородных редукторов, а сейчас возникла надобность работать с углекислотой. Можно ли использовать кислородный редуктор на углекислоту? И чем они вообще отличаются?

С уважением, Иван Сергеевич.

Здравствуйте, Иван Сергеевич.

Действительно, на первый взгляд оба редуктора похожи – присоединительные размеры, есть 2 манометра, и отличаются цветом только их корпуса. Но это только на первый взгляд.

Кислород – это взрывоопасный газ. В сочетании с парами масла он образует взрывоопасную смесь. При производстве к кислородным редукторам предъявляется много требований.

Итак, чем отличается редуктор кислородный от углекислотного:

-

- Кислородный редуктор рассчитан на большее давление на входе (в баллоне), чем углекислотный. Кислород хранится в сжатом виде в баллонах с давлением до 200-225 атмосфер. Для углекислоты достаточно баллона на 100 атмосфер, так как она сжижается уже при 70-80 атмосферах.

- На кислородных редукторах установлены манометры на входе 25,0 МПа, на выходе на 2,5 МПа.

- На углекислотном редукторе на входе стоит манометр на 16,0 МПа и на выходе на 1,0 МПА.

- В кислородных редукторах должно полностью исключаться нахождение паров масла внутри корпуса. Для углекислотных редукторов такие требования не предъявляются.

- Предохранительные клапаны редукторов настроены на разное давление. У углекислотных обычно на 9-10 атмосфер, у кислородных на 16,5-18 атмосфер.

Можно ли использовать кислородный редуктор для углекислоты?

Эксплуатация газосварочного оборудования связана с повышенными рисками в связи с высокими давлениями и опасностью химического взрыва. Мы рекомендуем использовать редукторы только по их прямому назначению.

Приводим сравнительную таблицу редукторов кислородных и углекислотных

|

|

БКО 50-4 |

УР 6-6 |

|

Давление газа на входе, МПа (кгс/см2) |

20 (200) |

10 (100) |

|

Наибольшее рабочее давление , МПа (кгс/см2) |

1,25 (12,5) |

0,6 (6,0) |

|

Наибольшая пропускная способность м3/час |

50 |

8 |

Если вы еще сомневаетесь, подойдет ли ваш кислородный редуктор на углекислоту – лучше проконсультируйтесь у наших специалистов по телефону +7 (812) 642-32-52. Или оставьте заявку на обратный звонок, с помощью специальной формы «получить консультацию».

огнетушителей углекислого газа

Углекислотные огнетушители

Углекислотные огнетушители заполнены невоспламеняющийся углекислый газ под высоким давлением. Вы можете распознать CO2 огнетушитель своим жестким гудком и отсутствием манометра. Давление в цилиндре настолько велика, что при использовании одного из этих огнетушителей кусочки сухого льда могут выбить рога.

баллоны с CO2 красные и имеют размер от 5 фунтов до 100 фунтов или больше. В больших размерах жесткий рог будет расположен на конце длинного гибкого шланга.

CO2 предназначены для классов B и C

(легковоспламеняющаяся жидкость и электричество) только огонь.

Углекислый газ гасит работу, вытесняя кислород или отводя кислородный элемент

огненного треугольника.Углекислый газ также очень холодный, так как он выходит из

огнетушитель, поэтому он также охлаждает топливо. CO2s

может быть неэффективным при тушении пожаров класса А, потому что они не могут

вытеснить достаточно кислорода, чтобы успешно потушить огонь. Материалы класса А также могут тлеть и снова воспламеняться.

CO2 часто встречаются в лаборатории, механические помещения, кухни и зоны хранения горючей жидкости.

Все огнетушители CO2 в ОСК проходят Гидростатические испытания и перезарядка каждые пять лет.

,

Статья о работе появляется онлайн на неделе 17 июля перед публикацией в Слушаниях Национальной академии наук .

«Хотя новая статья посвящена основному химическому механизму, подразумевается, что мы могли бы лучше имитировать естественный процесс, который накапливает углекислый газ в океане», — говорит ведущий автор Адам Субхас, аспирант Caltech и научный сотрудник Resnick Sustainability.

Исследование представляет собой сотрудничество между лабораториями Джесса Адкинса из Калифорнийского технологического института и Уилла Берельсона из USC. Команда использовала изотопную маркировку и два метода измерения изотопных отношений в растворах и твердых веществах, чтобы изучить растворение кальцита — формы карбоната кальция — в морской воде и измерить, насколько быстро это происходит на молекулярном уровне.

Все началось с очень простой, очень простой задачи: измерить, сколько времени требуется кальциту для растворения в морской воде. «Хотя это, казалось бы, простая проблема, кинетика реакции плохо изучена», — говорит Берельсон, профессор наук о Земле в Колледже писем, искусств и наук Университета США Дорнсиф.

Кальцит — это минерал, состоящий из кальция, углерода и кислорода, более известный как осадочный предшественник известняка и мрамора. В океане кальцит — это осадок, образованный из оболочек организмов, таких как планктон, которые погибли и утонули на морском дне.Карбонат кальция также является материалом, из которого состоят коралловые рифы — экзоскелет кораллового полипа.

Поскольку уровень содержания двуокиси углерода в атмосфере превысил 400 частей на миллион — символический ориентир для климатологов, подтверждающий, что воздействие парниковых газов в атмосфере будет ощущаться на протяжении будущих поколений — поверхностные океаны все больше поглощают этот углекислый газ. Это часть естественного процесса буферизации — океаны выступают в качестве основного резервуара углекислого газа.В настоящее время они содержат примерно в 50 раз больше парниковых газов, чем атмосфера.

Однако существует второй, более медленный, буферный процесс, который удаляет углекислый газ из атмосферы. Углекислый газ является кислотой в морской воде, так же как и в газированной газированной воде (что является частью того, почему они разъедают зубную эмаль). Подкисленные поверхностные воды океана в конечном итоге будут циркулировать вглубь, где они могут реагировать с мертвыми оболочками карбоната кальция на морском дне и нейтрализовать добавленный углекислый газ.Тем не менее, этот процесс займет десятки тысяч лет, и тем временем все более кислые поверхностные воды разъедают коралловые рифы. Но как быстро распадется коралл?

«Мы решили заняться этой проблемой, потому что это отчасти смущает состояние знаний, выраженное в литературе», — говорит Адкинс, профессор геохимии и глобальных экологических наук семьи Смитс в Caltech. «Мы не можем сказать вам, как быстро распадется коралл».

Более ранние методы основывались на измерении изменения pH в морской воде при растворении карбоната кальция и на основании этого определения скорости растворения.(По мере того как карбонат кальция растворяется, он повышает рН воды, делая его менее кислым.) Субхас и Адкинс вместо этого решили использовать изотопную маркировку.

Атомы углерода существуют в двух стабильных формах в природе. Около 98,9 процентов из них составляет углерод-12, который имеет шесть протонов и шесть нейтронов. Около 1,1 процента составляет углерод-13 с одним дополнительным нейтроном.

Субхас и Адкинс разработали образец кальцита, полностью изготовленного из редкого углерода-13, и затем растворили его в морской воде. Измеряя изменение отношения углерода-12 к углероду-13 в морской воде с течением времени, они смогли количественно оценить растворение на молекулярном уровне.Их метод оказался примерно в 200 раз более чувствительным, чем сопоставимые методы для изучения процесса.

На бумаге реакция довольно проста: вода плюс углекислый газ плюс карбонат кальция равны растворенным в воде ионам кальция и бикарбоната. На практике это сложно. «Каким-то образом карбонат кальция решает самопроизвольно разрезать себя пополам. Но каков реальный химический путь, по которому идет реакция?» Адкинс говорит.

Изучая процесс с помощью вторичного ионного масс-спектрометра (который анализирует поверхность твердого тела, бомбардируя его пучком ионов) и спектрометра с полым кольцевым зазором (который анализирует соотношение 13C / 12C в растворе), Субхас обнаружил, что медленная часть реакции является превращение углекислого газа и воды в углекислоту.

«Эта реакция была упущена из виду», — говорит Субхас. «Медленный шаг — создание и разрыв углерод-кислородных связей. Они не любят разрываться, они стабильные формы».

Вооружившись этими знаниями, команда добавила фермент карбоангидразу, который помогает поддерживать баланс рН крови у людей и других животных, и смогла на несколько порядков ускорить реакцию.

«Это один из тех редких моментов в карьере, в который ты просто идешь», — я только что обнаружил то, чего никто никогда не знал », — говорит Адкинс.

,Банки вентиляторов продувают воздух через раствор, улавливающий углекислый газ, в этой установке прямого захвата воздуха.

Углеродная инженерияРоберт Ф.Служба

Вытаскивание углекислого газа (CO 2 ) из воздуха и использование его для производства синтетического топлива кажется окончательным решением проблемы изменения климата: вместо добавления еще большего количества CO 2 в воздух из ископаемого топлива, мы можем просто переработать один и тот же CO 2 молекул снова и снова. Но такая технология стоит дорого — около 600 долларов за тонну CO 2 , по одной недавней оценке. Теперь, в новом исследовании, ученые говорят, что будущие химические заводы могут снизить эту стоимость ниже 100 долларов за тонну, что может сделать синтетическое топливо реальностью в таких местах, как Калифорния, которые стимулируют производство низкоуглеродистого топлива.

Эти цифры являются «реальным прогрессом», говорит Крис Филд, специалист по климату из Стэнфордского университета в Пало-Альто, штат Калифорния. Это связано с тем, что новое исследование основывает свои данные на данных и затратах реальной экспериментальной установки, в то время как другие полагаются на лучшие догадки ученых о том, как расширяются технологии улавливания CO 2 . «У этих ребят действительно есть что-то, что вы можете измерить», — говорит Стивен Пакала, эколог из Принстонского университета, который возглавляет группу по технологиям удаления углерода для Национальных академий наук, инженерии и медицины.

До сих пор стоимость изменения климата была все о прогнозах. Климатологи говорят, что странам необходимо снизить выбросы CO 2 до уровня, близкого к нулю, к середине столетия, а затем удалить больше CO 2 , чем они выделяют, если планета должна избежать катастрофического потепления на 2 ° C. Существуют многочисленные так называемые технологии отрицательных выбросов, в том числе выращивание многолетних растений и деревьев для производства биотоплива и улавливание углерода в почвах. Один из наиболее убедительных, известный как прямой захват воздуха (DAC), использует гигантские банки вентиляторов для продувки воздуха через раствор, который содержит CO 2 — улавливающий химикат.После очистки уловленный CO 2 может быть закачан под землю или использован для производства коммерческих продуктов, таких как топливо или пластик. Но в 2011 году аналитическая комиссия Американского физического общества обнаружила, что DAC, вероятно, будет стоить около 600 долларов за тонну захваченного CO 2.

Это не остановило Дэвида Кейта, физика из Гарвардского университета, который стал одним из основателей компании, специализирующейся на ЦАП. В 2015 году Carbon Engineering запустила свой первый пилотный завод по улавливанию CO 2 в Британской Колумбии в Канаде.После улавливания CO 2 в растворе установка переводит его в твердое вещество, которое при нагревании выделяет его в поток чистого газа. Улавливающий химикат CO 2 перерабатывается. Через 3 года Кит и его коллеги собрали достаточно данных, чтобы рассчитать эффективность завода и спроектировать затраты на строительство завода промышленного масштаба с использованием той же технологии. Результаты: их технология может захватывать CO 2 по цене от 94 до 232 долларов за тонну, сегодня они сообщают о джоулях .

Компания также создала экспериментальную операцию по превращению захваченного CO 2 в различные виды жидкого топлива, включая бензин, дизельное топливо и топливо для реактивных двигателей. Электролизер на возобновляемой энергии сначала расщепляет воду на водород (H 2 ) и кислород. Затем H 2 объединяют с CO 2 для получения жидких углеводородов с использованием обычной технологии химического машиностроения. По словам Стива Олдхэма, генерального директора Carbon Engineering, если объем CO 2 будет определен в нижней части диапазона затрат, компания может производить синтетическое топливо по цене около 1 доллара США за литр.

Это дороже, чем большинство видов топлива сегодня, но не намного. И поскольку этот процесс перерабатывает углерод из воздуха, он будет представлять собой низкоуглеродистое топливо, то, что в таких местах, как Калифорния, все больше и больше требуется в их топливных смесях, и которое требует более высокой цены. По словам Олдхэма, это может привести к росту рынка установок ЦАП, что, вероятно, приведет к дальнейшему снижению затрат. Тем не менее, Field предупреждает, что технология не является серебряной пулей для борьбы с изменением климата — пока нет возможности узнать, может ли она достаточно быстро масштабироваться, чтобы изменить уровни CO 2 в атмосфере.«Существует долгий путь, чтобы увидеть, окажет ли он какое-либо масштабное воздействие».

,До настоящего времени углекислый газ сбрасывался в океаны или закапывался под землей. Промышленность неохотно внедряет скрубберы с углекислым газом на объектах из-за стоимости и занимаемой площади.

Что, если бы мы могли не только захватить углекислый газ, но и превратить его во что-то полезное? С. Комар Каватра и его ученики справились с этой задачей, и у них есть некоторый успех.

Команда, возглавляемая профессором химического машиностроения Мичиганского технологического университета Каватрой, его аспирантами Шрирам Валлури и Виктором Кларембу и студентом Сэмом Рутом, разработали скруббер для углекислого газа.Они работают над превращением двуокиси углерода, которую они улавливают, в щавелевую кислоту, химическое вещество, встречающееся в природе во многих продуктах.

Рут и Валлури были приглашены представить свои исследования на ежегодной встрече Общества горного дела, металлургии и геологоразведки в Денвере в феврале.

Щавелевая кислота используется промышленностью для выщелачивания редкоземельных элементов из рудных тел. Редкие земли используются в электронике, такой как сотовые телефоны. Редкие земли в настоящее время не производятся в Соединенных Штатах; Китай производит 90 процентов или более редких земель в мире.По словам Каватры, производя щавелевую кислоту внутри страны, можно выгодно извлекать редкоземельные элементы в США, что важно для национальной безопасности.

Как работает очиститель углекислого газа

Группа установила свой скруббер углекислого газа на паровой установке Michigan Tech, где они проводят испытания с реальным дымовым газом в масштабе пилотной установки.

Паровая установка производит дымовой газ, который содержит восемь процентов углекислого газа.Скруббер инженеров-химиков снизил уровень выбросов до четырех процентов, и их цель — снизить его ниже двух процентов.

«Мы счастливы ниже двух процентов», — сказал Каватра. «Ниже одного процента мы будем очень счастливы».

Это реальная возможность. «Мы уже понизили его до нуля в лаборатории», — отметил Валлури.

На паровой установке они отбирают поток пробы дымовых газов из главной выпускной линии котла. Дымовой газ выходит из горелки при температуре 300-350 градусов по Фаренгейту.Образец сжимается через фильтр, который удаляет частицы, затем проходит через охлаждающее устройство, прежде чем попасть в нижнюю часть промывочной колонны.

Кальцинированная сода улавливает углекислый газ

Раствор карбоната натрия закачивается в верхнюю часть скрубберной колонны высотой 11 футов. Топочный газ барботируется через колонну. По мере продвижения вверх, карбонат натрия или кальцинированная сода удаляют большую часть углекислого газа из газа. Каватра и его ученики постоянно следят за количеством углекислого газа.

«Самой большой проблемой является колебание соотношения газов в дымовых газах», — сказал Валлури. Член команды Root уточняет: «Вам нужна каскадная система управления, которая измеряет содержание углекислого газа и соответственно регулирует количество очищающего раствора».

«Наши следующие задачи: сколько мы можем увеличить скруббер и для чего мы можем использовать углекислый газ», — говорит Валлури. Это связано с другим исследовательским проектом Валлури и Кларембу — преобразованием углекислого газа в полезные продукты.Они смогли производить щавелевую кислоту из углекислого газа в лабораторном масштабе.

Технический выпускник поддерживает исследования

Джон Симмонс, выпускник Мичиганского технологического института в Химико-инженерной академии в Tech и председатель совета директоров Carbontec Energy в Бисмарке, Северная Дакота, поддерживает исследования Kawatra. Он говорит, что экономия для промышленности такого типа очистителя углекислого газа огромна.

Обычный метод удаления диоксида углерода из выбросов использует амины, химические соединения на основе азота, которые связывают диоксид углерода.Но амины стоят 20 000 долларов за тонну, сказал Симмонс. Карбонаты, такие как кальцинированная сода, которую использует команда Каватры, стоят 200 долларов за тонну.

Симмонс воодушевлен потенциалом для производства коммерческого продукта из захваченного углекислого газа. «Я не думаю, что секвестрация в земле — это хорошая идея», — говорит он. «Мы должны найти способ использовать его в коммерческих целях».

Технология, получившая торговое название «Процесс улавливания / утилизации диоксида углерода Clearite VI», была запатентована изобретателями, патент США № 7 919 064 B2.Комар Каватра, Тим Эйзел и Джон Симмонс, и назначенный в Мичиганский Технический. Carbontec Energy Corporation, технологический спонсор, является эксклюзивным мировым лицензиатом и планирует коммерциализировать технологию через совместные предприятия и сублицензии.

Симмонс рад, что Каватра и его ученики проводят экспериментальное исследование своего скруббера на парогенераторной установке, работающей на природном газе в Мичигане. «Важно было проверить процесс в реальных условиях выбросов», — объясняет он.

,