Применение алюминия – Потребительские товары

Чтобы убедиться, что алюминий стал частью нашей повседневной жизни, достаточно оглянуться вокруг. Возможно, этот текст вы читаете с устройства, корпус которого выполнен из алюминия. Планшеты и плоские телевизоры, спортивное снаряжение и мебель, зеркала и кофеварки – эти и многие другие виды товаров производятся с использованием «крылатого» металла.

- Техника и электроника

- Интерьер

- Кухня

- Спортивные товары

- Одежда и аксессуары

Джонатан Айв

Директор по дизайну Apple

Техника и электроника

Производители смартфонов, планшетов, ноутбуков, плоских телевизоров, мониторов и другой техники все чаще используют алюминий. Красота и практичность – залог растущей популярности «крылатого» металла в этой отрасли. Техника в алюминиевом корпусе выглядит стильной и надежной, оставаясь при этом легкой и прочной.

Производители алюминия предлагают дизайнерам и инженерам новые усовершенствованные алюминиевые сплавы – с анодированием и без, полированные и матовые, рифленые и гладкие, которые позволяют реализовывать самые сложные и интересные дизайнерские решения.

В продукции мировых гигантов электроники алюминий успешно заменяет собой сталь и пластик: он прочнее и надежнее пластика, легче стали, отлично отводит тепло, неизбежно образующееся при работе любой техники. Именно поэтому лучшие модели современных плоских телевизоров от лидеров рынка, таких как Samsung, LG, Sony, Philips и других производителей выполнены из алюминия. Только в 2014 году продажи таких телевизоров в мире выросли на 5% и составили, по экспертным оценкам, 215 млн единиц – для сравнения, это в полтора раза больше, чем все население России.

В 2014 году в мире было продано 1,2 млрд смартфонов, 190 млн

из них – Apple iPhone

использует алюминий во всей линейке продукции.

И если в первом поколении самых продаваемых смартфонов в мире – iPhone – алюминий использовался лишь частично, то начиная с

И если в первом поколении самых продаваемых смартфонов в мире – iPhone – алюминий использовался лишь частично, то начиная с пятого поколения, из этого металла производится полностью корпус устройства. Не отстает и

основной конкурент Apple – корейский производитель Samsung, который также начал выпуск алюминиевых смартфонов.

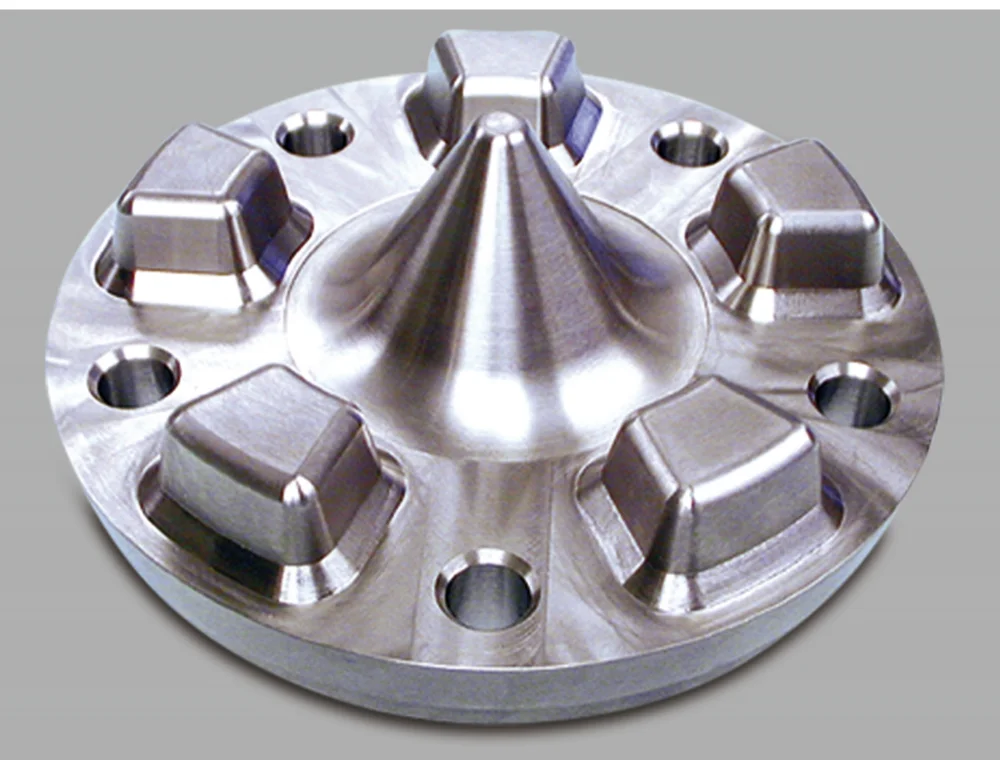

Из алюминия также делаются корпуса ноутбуков Apple MacBook всех модификаций. Дизайнеры и инженеры компании поняли, что если заменить большое количество компонентов, из которых состоит корпус ноутбука, всего лишь одним, то это позволит существенно снизить вес ноутбука и сделать его в разы тоньше. Единственный способ получить такую деталь – изготовить ее из цельного куска алюминия. В Apple этот корпус назвали Unibody.

Выбор в пользу алюминия делают и люксовые бренды электроники. Например, датская Bang&Olufsen, специализирующаяся на разработке и производстве дорогостоящих аудио-видеосистем и телефонов, уже много лет производит корпуса для своих товаров из алюминия. Кроме достижения высоких потребительских качеств, а именно качества звука, корпус из алюминия дает широчайшие дизайнерские возможности. Товары Bang&Olufsen даже выставлялись в музеях современного искусства. Именно эта компания является поставщиком звуковых систем и радиоаппаратуры для автомобилей Audi, Aston Martin, Mercedes-Benz, BMW.

Например, датская Bang&Olufsen, специализирующаяся на разработке и производстве дорогостоящих аудио-видеосистем и телефонов, уже много лет производит корпуса для своих товаров из алюминия. Кроме достижения высоких потребительских качеств, а именно качества звука, корпус из алюминия дает широчайшие дизайнерские возможности. Товары Bang&Olufsen даже выставлялись в музеях современного искусства. Именно эта компания является поставщиком звуковых систем и радиоаппаратуры для автомобилей Audi, Aston Martin, Mercedes-Benz, BMW.

Интерьер

Не менее активно алюминий используется в производстве мебели и предметов интерьера. Столы, стулья, жалюзи, рамы для картин, корпуса светильников, декоративные стеновые панели, кондиционеры и радиаторы – все они производятся с использованием алюминия. Дизайнеры ценят «крылатый металл» за возможность создавать уникальные образы и предметы, а также за легкость в обработке и привлекательный внешний вид.

Без алюминия было бы невозможно появление интерьера в стиле хай-тек. Обилие стекла и металла в нем зрительно расширяет пространство и прекрасно подходит для обстановки как жилого, так и офисного помещения. Кроме этого, использование этого металла значительно облегчает вес всех конструкций, делая их менее громоздкими. Алюминиевая мебель уже стала интерьерной классикой.

Обилие стекла и металла в нем зрительно расширяет пространство и прекрасно подходит для обстановки как жилого, так и офисного помещения. Кроме этого, использование этого металла значительно облегчает вес всех конструкций, делая их менее громоздкими. Алюминиевая мебель уже стала интерьерной классикой.

К таковым, например, относится стул одного из отцов-основателей и гуру хай-тека, знаменитого архитектора и дизайнера Нормана Фостера. Уникальный объект, признанный иконой стиля. Сам Фостер говорил, что ценит этот стул за «анонимный характер», полностью отвечающий его представлениям о внутреннем интерьерном пространстве.

Немало алюминиевых предметов интерьера создал и другой знаменитый дизайнер Филипп Старк. Для него особую роль всегда играла 100%-ая перерабатываемость алюминия. Дизайнер считал уникальной возможность создания «бесконечного» предмета интерьера. Стулья Старка – это одновременно и предметы интерьера, и арт-объекты.

Еще одним примером одновременно и мебели, и арт-объекта можно назвать стол совместного творчества главного дизайнера Apple Джонатана Айва и дизайнера Майка Ньюсона. Он изготовлен из анодированного алюминия и стилистически продолжает дизайнерскую минималистическую концепцию всей продукции Apple.

Он изготовлен из анодированного алюминия и стилистически продолжает дизайнерскую минималистическую концепцию всей продукции Apple.

Если в обстановке помещений алюминий – это, скорее, высокая мода, то в изготовлении садовой и дачной мебели его первенство неоспоримо. Складные стулья, кресла, дачные диваны-качели и столики, переносные складные стулья в уютных уличных кафе, легкие и компактные стеллажи – легкость и практичность алюминия делает его наиболее приемлемым для такой мебели. Один из мировых флагманов в этой сфере – испанская компания Indecasa, работающая на рынке с 1963 года. «Если в мебели Indecasa нет алюминия, то это не мебель Indecasa», — говорил ее глава Франсиско Лопес де Вега.

Впрочем, алюминий в интерьере есть абсолютно в каждом доме, вне зависимости от дизайна обстановки, — в зеркалах. Дело в том, что именно алюминий является тем самым отражающим слоем, благодаря которому стекло становится зеркалом. Он – не единственный металл, использующийся в этих целях, но алюминий, имея высокий коэффициент отражения, дает прекрасные показатели по этой характеристике как в ультрафиолетовом (видимом), так и в инфракрасном диапазоне.

инфракрасном.

Необычный, но многим знакомый с детства пример применения алюминия в интерьере – искусственная новогодняя елка из серебристой мишуры, которая тоже изготавливается из алюминия. Такие елки были очень популярны в США в 50-60-х годах XX века и до сих пор встречаются в чуланах и на чердаках наших бабушек. Ну а сама елочная мишура по-прежнему – обязательный атрибут празднования Нового года.

Используется алюминий и в интерьерных объектах высокого стиля – статуэтках и арт-хаусных объектах. В скульптуре работа с алюминием весьма сложна и трудоемка. Его температура плавления значительно ниже, чем, например, у бронзы, но зато этот металл легко окисляется. Отливку из алюминия приходится делать в инертной среде – в атмосфере азота аргона и углекислого газа. Поэтому первые алюминиевые статуэтки были небольшими и в конце XIX века служили настольными украшениями. Но уже во второй половине XX века алюминиевые статуи делались уже в размере нескольких метров.

Один из известнейших мировых скульпторов, активно использующих алюминий – наш соотечественник Вадим Сидур. В 60-х годах XX века он создал целый ряд уникальных с художественной точки зрения скульптур. Одни из его наиболее известных работ – Связи, Памятник погибшим от насилия в Касселе (Германия), Треблинка в Берлине (Германия).

Пожалуй, ни одна кухня не обходится без алюминия. Речь не только о корпусах бытовой техники, но и о современной, технологичной, безопасной и красивой посуде – от кастрюль и сковородок до форм для выпечки и мясорубок. Такую посуду легко мыть, она прекрасно проводит тепло и позволяет равномерно нагреваться всей площади изделия, устойчива к появлению вмятин и царапин, не подвержена коррозии, не будем забывать и о дизайнерских достоинствах алюминия.

Благодаря высокой теплопроводимости – почти в 2,5 раза выше, чем у стали – алюминиевая кастрюля поглощает только 7% получаемого тепла, а остальное отдает пище. Из алюминиевых сплавов с марганцем отливают толстую посуду: гусятницы, сковороды и казаны. Кстати, именно такой посуде отдают предпочтения профессиональные повара. Но существует и более дешевая, массовая, алюминиевая посуда, производимая не литьем, а штамповкой. В целях пищевой безопасности и долговечности такой посуды она эмалируется; получаются столь распространенные сковороды с антипригарным полимерным покрытием. И если раньше готовить

нержавеющей стали.

Большой популярностью пользуются и алюминиевые одноразовые формы для выпечки. В отличие от резиновых, они прекрасно сохраняют форму и легко отделяются от готового изделия. При этом безопасны, нетоксичны и экологичны.

Именно из алюминия была сделана знаменитая гейзерная кофеварка Bialetti, созданная в 1933 году итальянским инженером, дизайнером и большим поклонником алюминия Альфонсо Биалетти. Они производятся и в наши дни, причем их дизайн почти не меняется, а число поклонников во всем мире только растет. Сегодня это неотъемлемый атрибут любой итальянской кухни. Bialetti уже не единственная их компания-производитель, зато неизменным остается материал изготовления – алюминий.

Спортивные товары

Небольшой вес, прочность, легкость в обработке и любовь дизайнеров обеспечили алюминию прочное место в сегменте спортивных товаров. Из сплавов на его основе изготавливают велосипедные рамы и самокаты – в основном, на эти нужны идут сплавы серий 5ххх, 6ххх и 7ххх. Алюминий – самый распространенный материал для производства велосипедных рам. Считается, что именно такие рамы имеют лучшее соотношение вес/стоимость. Такие велосипеды быстрее разгоняются, устойчивы к коррозии и необходимы для агрегатов с большим весом.

Алюминий – самый распространенный материал для производства велосипедных рам. Считается, что именно такие рамы имеют лучшее соотношение вес/стоимость. Такие велосипеды быстрее разгоняются, устойчивы к коррозии и необходимы для агрегатов с большим весом.

Еще один предмет спортинвентаря, который прочно ассоциируется с алюминием – лыжные палки. Сначала спортсмены использовали бамбуковые палки, потом стальные. Но первые были уж слишком недолговечны и быстро расслаивались, а вторые – слишком тяжелыми. Ситуация изменилась в 1958 году, когда американец Эдвард Скотт придумал алюминиевую лыжную палку, на смену стальному веку пришел алюминиевый. Это революционное изобретение породило новый бренд, существующий и поныне, – SCOTT – и основательно закрепило за этой маркой положение лидера в лыжной индустрии.

Алюминий также незаменим при производстве альпинистского снаряжения. В этом виде спорта особое внимание уделяется надежности и легкости продукции – альпинист доверяет снаряжению собственную жизнь и несет на себе все необходимое для выживания и восхождения. Неудивительно, что главным металлом альпинистов во всем мире является алюминий.

Неудивительно, что главным металлом альпинистов во всем мире является алюминий.

Одежда и аксессуары

Говорить о массовости использования алюминия в одежде и аксессуарах не приходится, но если в мире моды кто-то хочет удивить публику, он достаточно часто обращается к алюминию. В начале века итальянские футуристы предлагали выпускать шляпы, отделанные алюминиевыми листами и даже алюминиевые галстуки, которые можно было скрутить таким образом, чтобы они залихватски торчали над плечом рискнувшего его надеть модника. В 1933 году американская актриса Кэтрин Хэпберн снялась в фильме «Кристофер Стронг» в костюме мотылька, выполненном из тонких алюминиевых пластин.

В 60-е годы XX века знаменитый Оскар де ла Рента создал бикини из тончайшей алюминиевой нити. Сенсационная вещь стала классическим элементом клубной моды. Уже в 1969 году Пако Рабан пошел еще дальше и представил публике мини-платье из полированного серебра и алюминиевого кольчужного плетения. К слову, к идее алюминиевого платья маэстро вернулся аж через 30 лет – в 1999 году он выпустил несколько моделей вечерних алюминиевых платьев. Алюминий напыляли на платья, использовали в дизайне сумок и каблуков для обуви, в 80-е годы

К слову, к идее алюминиевого платья маэстро вернулся аж через 30 лет – в 1999 году он выпустил несколько моделей вечерних алюминиевых платьев. Алюминий напыляли на платья, использовали в дизайне сумок и каблуков для обуви, в 80-е годы

модницы щеголяли в колье, клипсах и браслетах из анодированного алюминия.

Уже в 2000-е годы алюминий в коллекциях использовали такие модельеры как Миуччи Прада, Кристиан Лакруа, Александр МакКуин и другие. Сегодня, когда металлический блеск снова вернулся в моду, в одежде снова появляются детали из алюминия. Эти вещи никогда не станут массовыми, но зато отлично подчеркивают индивидуальность и стиль их владельца. Недаром для журнала Vogue знаменитая актриса Кирстен Данст позировала в платье из черной алюминиевой фольги, созданном великим Джоном Гальяно.

И если платье – это все же мир высокой моды, то различные алюминиевые аксессуары можно приобрести каждый из нас. Речь, прежде всего, об оправах для очков. Облегченные металлические оправы для очков, столь полюбившиеся модникам и удобные в использовании, — это очень часто алюминий. Такие оправы долговечны, не давят на переносицу и в случае деформации легко могут быть возвращены в исходную форму. А некоторые фирмы до сих пор выпускают бижутерию из анодированного алюминия – стоит не так дорого, а выглядит уникально.

Такие оправы долговечны, не давят на переносицу и в случае деформации легко могут быть возвращены в исходную форму. А некоторые фирмы до сих пор выпускают бижутерию из анодированного алюминия – стоит не так дорого, а выглядит уникально.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Читайте также

Применение алюминия в других сферах

Транспорт

Строительство

Энергетика

Упаковка

5 вещей из алюминия, без которых мы не можем представить свою жизнь

Алюминий стал широко доступен только в 20 веке в большей степени благодаря авиационной промышленности. Если сделать опрос людей какие вещи из алюминия они знают, мы можем увидеть замешательство. Мы не придаем значения тому, что мы держим в руках или видим каждый день вокруг себя. При этом, сегодня все еще является весьма актуальным собирать и сдавать на вторичную переработку алюминиевый лом.

Алюминий и его сплавы — широко распространены как технический металл. Некоторые виды использования алюминия могут быть не очевидны сразу. Например, вы знали, что алюминий используется в производстве стекла?

Алюминий невероятно популярен, потому что он легкий, крепкий, устойчив к коррозии, долговечный, пластичный, податливый, проводящий и не имеет запаха.

Алюминий также пригоден для переработки на 100% без потери своих природных свойств. Кроме того, для переработки лома алюминия требуется 5% энергии, чем для производства нового алюминия.

Вот 5 вещей из алюминия, без которых сегодня очень трудно представить нашу жизнь.

Транспортные средства

Здесь мы имеем в виду в первую очередь аэрокосмическую и автомобильную промышленность: авиадетали, автомобили, а также поезда, судна, мототранспорт и велосипеды.

Аэрокосмическая промышленность любит алюминий по причине легкости веса, поскольку его снижение имеет решающее значение для самолетов и космических аппаратов. По этой же причине широко используют алюминий и в автомобильном производстве. Он помог снизить вес легковых и грузовых автомобилей и, таким образом, несколько улучшить эффективность использования топлива.

По этой же причине широко используют алюминий и в автомобильном производстве. Он помог снизить вес легковых и грузовых автомобилей и, таким образом, несколько улучшить эффективность использования топлива.

Фактически, алюминий использовался еще до изобретения самолетов в рамах дирижаблей Zeppelin. Сегодня современные самолеты используют алюминиевые сплавы повсюду, от фюзеляжа до приборов кабины. Даже космические корабли, такие как космические челноки, содержат в своих частях от 50 до 90% алюминиевых сплавов.

Автомобильная промышленность все еще в значительной степени зависит от стали. Несмотря на это стремление повысить эффективность использования топлива и сократить выбросы CO2 привело к гораздо более широкому использованию алюминия в производстве автомобилей. Алюминий делает Teslas и Fords более легкими и более энергоэффективными. Эксперты прогнозируют, что к 2025 году среднее содержание алюминия в автомобиле увеличится на 60%.

Высокоскоростные железнодорожные системы, такие как Shinkansen в Японии и Maglev в Шанхае, также используют алюминий. Металл позволяет конструкторам снизить вес поездов, снижая сопротивление трения.

Металл позволяет конструкторам снизить вес поездов, снижая сопротивление трения.

Тем не менее, пока алюминий обеспечивает небольшой вес деталям автомобильного производства. А мы можем передвигаться на большие расстояния, подниматься в небо и переплывать моря и океаны.

Строительные материалы

Строительство и строительная индустрия не исключение для использования алюминия.

В течение почти ста лет алюминиевые сплавы применяются в строительстве домов и офисных зданий. Наиболее известным является Эмпайр Стейт Билдинг. Он был одним из первых современных сооружений, которые в значительной степени были изготовлены из алюминия, в том числе на его культовый шпиль.

В настоящее время алюминий широко признан одним из самых энергоэффективных и устойчивых строительных материалов, доступных на рынке. Мы используем оконные рамы, фасадные панели, кровельные материалы и ставни.

Алюминий обладает высокой коррозионной стойкостью. Анодированный алюминий обладает высокой восприимчивостью к полировке и невероятно долгим сроком службы. Для строительной отрасли это важный фактор, поскольку затраты на длительное техническое обслуживание будут намного ниже, чем у сопоставимых материалов. Алюминий также не подвержен атмосферным воздействиям и может очень хорошо противостоять как влажному, так и в сухому климату, а также не становится хрупким при низких температурах. Сегодня мы можем воплотить практически любое дизайнерское решение с помощью этого материала.

Для строительной отрасли это важный фактор, поскольку затраты на длительное техническое обслуживание будут намного ниже, чем у сопоставимых материалов. Алюминий также не подвержен атмосферным воздействиям и может очень хорошо противостоять как влажному, так и в сухому климату, а также не становится хрупким при низких температурах. Сегодня мы можем воплотить практически любое дизайнерское решение с помощью этого материала.

Потребительские товары

В потребительских товарах причиной частого использования алюминия является легкость и внешний вид. В результате алюминий используют при изготовлении телефонов и ударопрочных для них защитных стекол, ноутбуков, спортивногох и туристического снаряжения, сковородок и кастрюль.

Кастрюля или сковородка из алюминия поглощает всего 7% тепла, остальное отдает пище. Эти алюминиевые изделия хорошо проводят тепло, не токсичны, устойчивы к ржавчине и легко чистятся.

Использование в производстве гаджетов позволят добиться легкого веса, эргономичного и привлекательного дизайна. Apple в своих iPhone и MacBook использует преимущественно детали из алюминия. Также сильно предпочитают алюминий, для изготовления своих изделий и другие высокотехнологичные бренды электроники, такие как производитель аудиотехники Bang & Olufsen.

Apple в своих iPhone и MacBook использует преимущественно детали из алюминия. Также сильно предпочитают алюминий, для изготовления своих изделий и другие высокотехнологичные бренды электроники, такие как производитель аудиотехники Bang & Olufsen.

Да, про защитные стекла! Команда исследователей из Токийского университета и Японского института синхротронного излучения создала стекло, пропитанное оксидом алюминия, что они называют аэродинамической левитацией. В результате получилось стекло, которое не разбивается при падении или при ударе другим предметом. Именно такие стекла используют в самых разных областях, от автомобильных окон до смартфонов и планшетов.

Промышленные товары

К промышленным товарам, которые изготавливают из алюминия сегодня можно отнести осветительные приборы, термозащитные пленки (отражатели) радиаторы.

Так, по соотношению прочности, теплоотдачи и легкости алюминиевые радиаторы значительно превосходят стальные или металлические.

Теплозащитные пленки изготавливают из специальной изоляционной пены, покрытой алюминиевой фольгой. Служа эффективной пленкой радиатора, она предотвращает тепловые потери энергии через стены, отражая тепло, выделяемое радиатором, обратно в помещение. Такая алюминиевая теплоотражающая фольга позволяет значительно уменьшить количество энергии, необходимое для комфортного обогрева помещения.

Также, превосходные свойства алюминия делают его оптимальным выбором для опор и кронштейнов для наружного освещения. При контакте с воздухом алюминий образует защитный слой из оксида алюминия, который защищает от коррозии. Эта естественная устойчивость к коррозии гарантирует, что алюминиевый осветительный столб выдержит воздействие времени, температуры и влажности, а также обеспечит долгие годы службы.

Фольга и упаковка

Алюминий все больше и больше заменяет пластиковые и стальные компоненты, так как он прочнее и жестче, чем пластик, и легче — чем сталь. Такие характеристики позволяют алюминиевым изделиям быстро рассеивать тепло, предохраняя электронные устройства от перегрева.

Сегодня алюминий используется для изготовления фольги для выпечки, лотков для еды, банок для аэрозолей, а также крышек для бутылок.

Алюминиевая фольга представляет собой тонкий, блестящий лист бумаги алюминиевого металла. Он изготавливается путем прокатки больших алюминиевых листов до толщины менее 0,2 мм.

Дома люди используют алюминиевую фольгу для хранения продуктов, для покрытия поверхностей выпечки и для упаковки продуктов, таких как мясо, чтобы они не теряли влагу во время приготовления пищи.

Ну и один из наиболее распространенных видов алюминиевой тары в нашей жизни – алюминиевые банки для напитков. Одна алюминиевая банка состоит из сплава алюминия, 1% марганца, 1% магния, 0,2% кремния и 0,15% меди. Внутренняя поверхность банки покрывается специальным лаком, чтобы избежать контакт металла и напитка. Алюминиевые банки имеют самую высокую стоимость лома, субсидируя сбор и переработку других материалов. Они могут быть переработаны и возвращены на полку магазина в виде новой банки всего за 60 дней.

ИНТЕРЕСНЫЕ ФАКТЫ ПРО АЛЮМИНИЙ

- 8% внешней коры Земли (по весу) состоит из алюминия.

- Один Boeing-747 содержит более 66 000 кг алюминия.

- Алюминиевая фольга обычно имеет толщину менее 0,15 мм.

- Чтобы изготовить 1 кг чистого алюминия потребуется около 2–3 кг алюминиевой руды (боксита).

- Для производства чистого алюминия из переработанных банок требуется в 20 раз меньше энергии, чем из бокситов.

- Китай в 2017 году произвел более половины мирового объема алюминия (примерно 32 000 тысяч метрических тонн).

- В Германии примерно 95% банок проходят вторичную переработку. США перерабатывают 70% алюминиевых банок для напитков.

- Ежегодно производится около 180 млрд банок для напитков. Как правило, алюминиевые банки изготавливаются из 70% переработанного металла, который сдают как вторичное сырье – лом алюминиевых банок в перерабатывающие компании.

И напоследок из интересного: алюминиевая пудра + йод + несколько капель воды = эффектное шоу. Вы увидите облака токсичного пурпурного пара йода, а затем пламя. Реакция — демонстрация того, насколько активным может быть алюминий.

Пожалуйста, не пытайтесь повторить это самостоятельно.

И — сортируйте вашу алюминиевую тару отдельно, ведь ей можно дать вторую и третью жизнь!

алюміній

Четыре плюса алюминиевой упаковки для косметики

Практика

Из алюминия делают быстрые самолеты, яркие бенгальские огни и самые экологичные баночки и тюбики с косметикой, а перерабатывать его можно сколько угодно. Рассказываем, в чем плюсы алюминиевой упаковки и есть ли минусы.

Анна Саакян

Плюс N 1. Алюминиевый тюбик сохраняет свойства продукта

Вы наверняка заметили, что большинство фармацевтических препаратов (мази, кремы, гели) выпускают в алюминиевых тубах. Причина: эти средства содержат очень высокий процент активных веществ, часто нестабильных (особенно, если речь идет о гормональных средствах) и их надо обезопасить от доступа кислорода, бактерий, ультрафиолета. Алюминиевая туба лучше сохраняет свойства продукта, в него не проникают ни воздух, ни влага, ни свет. «Пластиковая не обеспечит такой сохранности и защиты». — объясняет Арсен Долонц, коммерческий директор компании «Алтайвитамины Трейдинг». До этого он долго работал на фабрике «Свобода», у которой были собственные линии по производству алюминиевых туб. Большинство красок для волос выпускают в алюминиевых тюбиках, и некоторые крупные компании, которые перешли на ламинатные тюбики в домашних красках, планируют в ближайшее время вернуться к алюминию. «Когда вы надавливаете на алюминиевый тюбик, он не выпрямляется до конца, как пластик, а значит в него никогда не будет автоматически засасываться воздух. Что это значит для технолога? Кремы в алюминиевых тюбиках могут содержать и часто содержат меньше консервантов». — считает Арсен. С последним утверждением согласны не все косметические химики, но согласитесь, это было бы приятным бонусом.

Что это значит для технолога? Кремы в алюминиевых тюбиках могут содержать и часто содержат меньше консервантов». — считает Арсен. С последним утверждением согласны не все косметические химики, но согласитесь, это было бы приятным бонусом.

Плюс N 2 Питательные текстуры

В алюминиевом тюбике можно сделать максимально жирный питательный крем, так называемую обратную эмульсию (вода в масле), и текстура будет более стабильна.В пластике такая формула после определенного срока с большей вероятностью расслоится на масло и воду. Поэтому как раз питательные и любимые многими кремы для рук L’Occitane выпускают в алюминиевых тюбиках.

Алюминий – самый часто перерабатываемый материал, что позволяет при вторичной переплавке снизить энергозатраты до 95% и сократить выбросы углекислого газа в атмосферу. Перерабатывать алюминий можно бесконечно, сегодня в мире повторно используют от 75 до 90 % алюминия.

Плюс N 3 Это экологично

Алюминий – материал, который можно многократно использовать. Он полностью перерабатывается, не теряя своих свойств. «Его несложно отделить от других отходов, даже если вы не сортируете мусор, — говорит Александр Прокудин, генеральный директор компании «ИнКомПро», которая занимается оборудованием для производства и наполнения туб. — На заводах по переработке мусора для этого есть специальные датчики и отсортировать алюминий гораздо проще, чем пластик». Но, конечно, если вы хотите быть по-настоящему эко-ответственными, алюминиевые тюбики лучше сдавать в переработку самостоятельно. В природе алюминий разлагается дольше пластика, пройдет почти 500 лет прежде чем он превратится в песок. И мнения экологов, что он успеет выделить за это время, неоднозначны.

Он полностью перерабатывается, не теряя своих свойств. «Его несложно отделить от других отходов, даже если вы не сортируете мусор, — говорит Александр Прокудин, генеральный директор компании «ИнКомПро», которая занимается оборудованием для производства и наполнения туб. — На заводах по переработке мусора для этого есть специальные датчики и отсортировать алюминий гораздо проще, чем пластик». Но, конечно, если вы хотите быть по-настоящему эко-ответственными, алюминиевые тюбики лучше сдавать в переработку самостоятельно. В природе алюминий разлагается дольше пластика, пройдет почти 500 лет прежде чем он превратится в песок. И мнения экологов, что он успеет выделить за это время, неоднозначны.

Продвинутые производители уже организуют сбор своих алюминиевых упаковок (по аналогии с пластиком) в обмен на приятные бонусы. «Недавно мы в Krygina Cosmetics запустили сбор упаковки наших продуктов – алюминиевых, пластиковых и стеклянных тюбиков, флаконов и фирменных футляров, а также картонных упаковок и бумажных инструкций. Всех покупателей, сдающих упаковку в Krygina Studio в Нащокинском переулке, мы поощряем скидкой на следующую покупку. Собранную упаковку мы разделяем на фракции и отправляем нашему подрядчику по переработке и утилизации», — рассказывает Елена Крыгина.

Всех покупателей, сдающих упаковку в Krygina Studio в Нащокинском переулке, мы поощряем скидкой на следующую покупку. Собранную упаковку мы разделяем на фракции и отправляем нашему подрядчику по переработке и утилизации», — рассказывает Елена Крыгина.

«Использование пластика полностью противоречит убеждениям SmoRodina. Ведь в мире перерабатывается всего 9% этого материала. Не говоря уже об объеме природных ресурсов, затрачиваемых на это. По этим причинам в 2020 году мы полностью вывели пластик из нашего ассортимента. Алюминий стал для нас идеальным компромиссным решением.

В основном, алюминиевую тару производят в Китае. А это означает повышенное выделение СО2 в атмосферу. Мы же поставили для себя цель найти аналоги в России, чтобы хотя бы как-то снизить нагрузку на окружающую среду. В итоге мы нашли алюминиевые баночки как для газировки. Если говорить о характеристиках самого алюминия, то такая упаковка имеет легкий вес, по сравнению со стеклом и пластиком, не пропускает свет и воздух, является полностью герметичным, что увеличивает сроки хранения, легко перерабатывается во всех крупных и средних городах РФ вместе с алюминиевыми отходами, не только в Москве».

Анастасия Семенова, создатель бренда натуральной косметики SmoRodina

Плюс N 4 Это красиво

«Минималистичная алюминиевая туба с лаконичной этикеткой стала воплощением художественной концепции Krygina Cosmetics. Мы считаем, что макияж – это искусство, сродни живописи. Поэтому мультифункциональные пигменты Concrete похожи на тюбики художественной краски. Наши пигменты, как и краски для холста, можно смешивать между собой, получая новые оттенки и цветовые сочетания», – объясняет свою любовь к алюминию Елена Крыгина. Тренд на минимализм сейчас мейнстрим на рынке косметики, особенно если речь идет о небольших нишевых брендах. Как и тренд на легкую «олдкульность», в который идеально вписываются алюминиевые тюбики. И тут их основной минус – есть очень мало цветов, которыми можно печатать на алюминии – оказывается плюсом. Ведь не все знают, что «медицинский» чистый дизайн косметики в алюминии вызван особенностями производства. Но даже те компании, которые приклеивают бумажные этикетки, стараются эту эстетику соблюсти.

Если все так прекрасно, почему все производители не перешли на алюминий?

«Это кажется, что алюминий популярен, но на самом деле такие упаковки в основном нишевая, а не массовая история». — считает Арсен Долонц. Не зря в 80-е годы косметические компании стали активно переходить на пластик, вариаций дизайна тюбиков и крышечек тут тысячи. Если вы посмотрите на алюминиевые тубы, в основном они однотипны. Это связно с колоссальными затратами на производство. Одна линия по производству алюминиевых туб стоит от 5 до 7 миллионов евро. А каждая пресс-форма (она нужна, если вы захотите, чтобы крышка на вашем тюбике хоть чуть-чуть отличалась от конкурента) от 50 до 300 тысяч евро. Возможности печати на таких тюбиках тоже очень и очень ограничены. «Но спрос есть. И он рождает предложение. Если у традиционных производителей минимальная партия алюминиевых туб, которые могла заказать косметическая компания в одном дизайне, была 30 — 50 тысяч штук, то уже этой осенью мы запускаем производство красивых и тактильно приятных туб, которые можно будет покупать значительно меньшими тиражами». — рассказывает Вадим Стрельченко, руководитель проекта «UV-Al». Процесс запущен. Если даже Chanel к 100-летию N 5 представила банную линию, в которой есть средства для тела в алюминии, значит пластику точно придется потесниться (тому, что не подлежит переработку, точно).

— рассказывает Вадим Стрельченко, руководитель проекта «UV-Al». Процесс запущен. Если даже Chanel к 100-летию N 5 представила банную линию, в которой есть средства для тела в алюминии, значит пластику точно придется потесниться (тому, что не подлежит переработку, точно).

Фото: Дмитрий Ларин

Какие пикапы имеют алюминиевые кузова?

Ходят слухи, что теперь грузовики делают из алюминия. Говорят, что кузов грузовиков более прочный, чем стальной, и на 50% легче, что увеличивает экономию топлива. Вместо того, чтобы бродить по дилерским центрам в поисках грузовиков с алюминиевыми кузовами, мы провели исследование для вас!

В настоящее время существует только четыре пикапа с кузовами и кузовами, полностью изготовленными из алюминия. Возможно, вас не удивит, что ведущий дилер грузовиков в Соединенных Штатах производит и то, и другое — Ford! Вот четыре грузовика Ford с алюминиевыми кузовами:

- Форд Ф-150 2021

- 2021 Серия F Super Duty (F-250 и F-350)

- 2021 F-450 Super Duty

Это короткий список, мы знаем! Почему, когда на рынке продается столько пикапов, только Ford предлагает алюминиевый кузов? Продолжайте читать, чтобы узнать больше о Ford F-150, F-Series Super Duty и преимуществах алюминиевого кузова по сравнению со стальным.

Прежде чем вы продолжите чтение, позвольте нам сказать, что мы надеемся, что ссылки здесь будут вам полезны. Если вы купите что-то по ссылке на этой странице, мы можем получить комиссию, так что спасибо!

Пикапы с алюминиевыми кузовами Ford F-150 2021Ford F-150 является самым продаваемым грузовиком в Америке с 1977 года! Это впечатляет, учитывая, сколько существует отличных пикапов. У F-150 плавный ход, невероятная надежность на бездорожье и достаточная мощность для перевозки тяжелых грузов. Для F-150 доступен ряд пакетов отделки салона, из которых потребители могут выбирать:

- XL

- XLT

- Лариат

- Королевское ранчо

- Платина

- Ограниченный

- Раптор

Да, вы правильно прочитали! Для F-150 предлагается семь различных пакетов отделки салона. Неудивительно, что F-150 год за годом лидирует в продажах; он может многое предложить! Мало того, что на выбор предлагается семь пакетов отделки салона, F-150 также предлагает шесть различных вариантов двигателя, включая совершенно новый 3,5-литровый двигатель PowerBoost Full Hybrid.

Для моделей 2021 года Ford добавил новые функции для водителей и пассажиров, такие как динамики в подголовниках, складное переключение передач, 14 розеток, а также встроенные линейки и зажимы на задней двери.

2021 F-Series F-250 и F-350Старшие братья F-150, Ford-250 и Ford-350, также оснащены алюминиевым кузовом. Для этих больших грузовиков более легкий кузов выгоден для увеличения расхода топлива при буксировке тяжелых грузов. F-Series Super Duties доступны с двумя разными двигателями: 7,3-литровым бензиновым двигателем V8 или 6,7-литровым турбодизелем Powerstroke.

Мы поставили эти два грузовика вместе, потому что вы не сможете отличить их друг от друга. Это буксировка, где вы найдете реальную разницу между ними. Ford F-350 имеет значительно большую полезную нагрузку, чем его младший брат. Его максимальная полезная нагрузка составляет 7640 фунтов, тогда как F-250 имеет максимальную буксировочную способность 4270 фунтов. В основном это связано с тем, что F-350 был специально сконструирован для буксировки.

И последнее, но не менее важное: корпус 2021 F-450 Super Duty также полностью изготовлен из алюминия. Хотя F-350 предназначен для буксировки, он также удобен в ежедневных поездках на работу. F-450 — это грузовик, который вы получаете, когда все, что вы делаете, — это буксировка и буксировка. Его большое тело затрудняет передвижение по улицам города.

При подсоединении к бамперному прицепу он может буксировать 21 000 фунтов. Если он оснащен прицепом с гусиной шеей, он может выдерживать колоссальные 35 000 фунтов. Мощность Ford-450 идеально подходит для перевозки и буксировки крупного тракторного оборудования, крупного рогатого скота или любого чрезвычайно тяжелого груза.

Ford добавил дополнительные функции буксировки, чтобы сделать его безопасным и удобным при использовании F-450 для рабочих нагрузок. Изюминкой является адаптивный круиз-контроль. Это очень удобно при буксировке больших грузов по автомагистралям. Если вам нужно быстро снизить скорость, адаптивный круиз-контроль автоматически замедлит грузовик до соответствующей скорости, не отключая его от круиз-контроля. Когда это безопасно, грузовик автоматически вернется к исходной скорости круиз-контроля.

Если вам нужно быстро снизить скорость, адаптивный круиз-контроль автоматически замедлит грузовик до соответствующей скорости, не отключая его от круиз-контроля. Когда это безопасно, грузовик автоматически вернется к исходной скорости круиз-контроля.

F-450 также имеет высоту, предлагая владельцам выдвижные ступеньки кабины и ступеньку задней двери. Читайте дальше, чтобы узнать больше о преимуществах грузовиков с алюминиевым кузовом.

Переход Ford со стали на алюминийКомпания Ford, ориентируясь на клиента, переключилась на алюминий в надежде получить преимущество на рынке грузовых автомобилей. Общая обеспокоенность тем, что у пикапов низкий расход бензина, Форд увидел возможность увеличить расход бензина и сохранить прочность, перейдя на полностью алюминиевый кузов. Мы говорим «полный», потому что пикапы, такие как Chevy Silverado, заменили некоторые панели со стали на алюминий, но не кузов грузовика.

Продолжайте читать, чтобы узнать об особенностях и преимуществах алюминиевых кузовов Ford F-150 и F-Series Super Duty.

При обсуждении перехода со стали на алюминий у Ford было много опасений, в том числе потеря процента их постоянных клиентов. Это был дорогой переход, но в 2015 году Ford сделал решительный шаг и выпустил свой первый F-150 с алюминиевой рамой. Вскоре после этого в 2017 году Ford выпустил алюминиевый кузов F-Series Super Duty.0003

Поначалу потребители скептически относились к отказу от стального корпуса. Сталь имеет имидж прочного и долговечного металла, способного справиться с чем угодно. Однако новой концепции Ford не потребовалось много времени, чтобы завоевать популярность, как и ее предшественники.

Преимущества алюминия по сравнению со сталью Основное преимущество алюминия перед сталью заключается в том, что он легче. На самом деле немного меньше, Форд заявляет, что новый алюминиевый корпус F-150 весит на 700 фунтов меньше, чем предыдущий стальной корпус.

Это является таким преимуществом, потому что у грузовиков есть одна вещь, которой не хватает, — это экономичный расход топлива. Переход Ford на алюминиевый кузов увеличил эффективность использования топлива на 5–29%. Это увеличение может иметь существенное значение, когда речь идет о расходах на топливо.

Уменьшение веса кузова F-150 также улучшило общие характеристики грузовика. Меньший вес означает меньшую работу двигателя. Это огромное преимущество, когда речь идет о перевозке и буксировке.

Ржавеют ли грузовики с алюминиевым кузовом?Когда Ford впервые выпустил алюминиевый кузов, люди увидели в нем пластиковую банку. Это означает, что его было легко раздавить и легко заржаветь. За последние шесть лет Ford доказал, что это не так.

Алюминиевые сплавы впечатляют своей устойчивостью к ржавчине и коррозии. Потребители могут спать по ночам, зная, что небольшая царапина или вмятина на их пикапе не вызовет дальнейшего повреждения из-за ржавчины.

F-150 не ржавеет, как банка из-под газировки, и не раздавливается, как банка из-под газировки. Алюминиевый корпус Форда прочный и долговечный. Он не то чтобы прочнее стали, но лучше сопротивляется повреждениям, потому что может поглощать больше энергии удара.

С момента дебюта алюминиевых кузовов было несколько аргументов в пользу того, что это не то, чем Ford их пытается сделать. Конкуренты Ford утверждают, что, несмотря на то, что легкий кузов увеличивает расход топлива и высвобождает мощность двигателя, он все равно не выдерживает экстремальных нагрузок. Посмотрите это видео, в котором редакторы сайта Edmunds.com бьют кувалдой по алюминиевому кузову Ford F-150:

Лучше ли алюминиевый кузов для грузовиков, чем стальной?

Споры о том, лучше ли алюминиевый кузов грузовика со стальным, могут продолжаться вечно. Есть много сценариев, которые вступают в игру, когда спорят по обе стороны спектра.

Есть много сценариев, которые вступают в игру, когда спорят по обе стороны спектра.

Одно можно сказать наверняка, сталь в 2,5 раза плотнее алюминия, что делает ее немного тяжелее. Это значительное преимущество, когда речь идет об увеличении расхода топлива на пикапе. С другой стороны, считается, что поскольку сталь плотнее, кузов грузовика прослужит дольше.

В конце концов, и сталь, и алюминий имеют свои преимущества и недостатки. Если вы хотите взглянуть на грузовик с кузовом из стали и алюминия, посмотрите на Chevrolet Silverado. У Silverado алюминиевые панели, но стальная платформа. Высокопрочная сталь на Chevy используется только там, где это необходимо для больших нагрузок, а там, где она не требуется, ее не добавляют.

Есть ли явный победитель? Когда дело доходит до выбора между грузовым автомобилем с алюминиевым или стальным кузовом, вам нужно будет взвесить все за и против, основываясь на собственном мнении. Один человек может думать, что алюминий не прочнее стали, а другой может думать наоборот. Выбор между ними сводится не только к материалу, из которого они сделаны.

Выбор между ними сводится не только к материалу, из которого они сделаны.

Потребители также должны обращать внимание на такие решающие факторы, как комфорт, управляемость, расход топлива, возможности буксировки, роскошь, цена и многое другое. Вы можете протестировать Ford F-150 и полюбить конструкцию алюминиевого кузова, но ненавидеть то, как он едет по межштатной автомагистрали.

Проведите тест-драйв нескольких грузовиков и сократите список до трех лучших. Оттуда составьте список плюсов и минусов, чтобы помочь вам принять решение о покупке. Удачи!

Если вам понравилась эта статья о грузовиках с алюминиевыми кузовами, вам также может понравиться:

Какова грузоподъемность F-150? [Различные модели]

6 типов моделей грузовиков Ford

Какой расход бензина у Chevy Silverado (MPG)

Если у вас есть какие-либо вопросы по статье, оставьте нам комментарий ниже:

Алюминий в автомобилях: какие алюминиевые сплавы распространены в алюминиевых кузовах автомобилей?

Вы можете спросить себя: «Почему алюминий в автомобилях настолько распространен?» или «Что такого особенного в алюминии, что делает его таким отличным материалом для кузовов автомобилей?» не понимая, что алюминий использовался в автомобилестроении с самого начала производства автомобилей. Уже в 1889 г.алюминий производился в больших количествах, отливался, прокатывался и формовался в автомобилях.

Уже в 1889 г.алюминий производился в больших количествах, отливался, прокатывался и формовался в автомобилях.

Автопроизводители воспользовались возможностью работать с более легким в обработке материалом, чем сталь. В то время существовали только более чистые формы алюминия, которые были более мягкими, обладали отличной формуемостью и превосходной коррозионной стойкостью, сохраняющейся с течением времени. Эти факторы побудили производителей автомобилей отливать в песчаные формы и формировать обширные панели кузова, которые затем сваривались и полировались вручную.

К середине 20-х годов -го 90-го 160-го века некоторые из самых уважаемых автопроизводителей применяли алюминий в автомобилях. Сюда входят Bugatti, Ferrari, BMW, Mercedes и Porsche.

Почему в автомобилях выбирают алюминий?

Автомобили представляют собой сложные механизмы, состоящие примерно из 30 000 деталей. Кузова автомобилей, или скелет автомобиля, являются самыми дорогими и критически важными для производства транспортных средств.

Они включают наружные панели, придающие форму автомобилю, и внутренние панели, выполняющие роль усиления. Панели привариваются к стойкам и перилам. Затем кузова автомобилей включают передние и задние двери, балки двигателя, колесные арки, бамперы, капоты, пассажирские салоны, переднюю часть, крышу и панели пола.

Прочность конструкции является наиболее важным требованием к кузовам автомобилей. Однако автомобильные кузова также должны быть легкими, доступными в производстве, устойчивыми к ржавчине и обладать привлекательными качествами, которые ищут потребители, такими как отличные характеристики отделки поверхности.

Алюминий удовлетворяет ряду этих требований по нескольким причинам:

Универсальность

Естественно, алюминий является исключительно универсальным материалом. Способность алюминия к формованию и коррозионная стойкость облегчают работу с ним и его форму.

Он также доступен в различных форматах, таких как алюминиевый лист, алюминиевый рулон, алюминиевая пластина, алюминиевая труба, алюминиевая труба, алюминиевый швеллер, алюминиевая балка, алюминиевый стержень и алюминиевый уголок.

Универсальность позволяет алюминию быть предпочтительным материалом для ряда автомобильных применений, где могут потребоваться различные характеристики, будь то размер и форма, предел текучести, качество отделки или коррозионная стойкость.

Простота обработки

Качество и универсальность могут быть повышены за счет различных производственных процессов, таких как закалка, деформационное и дисперсионное твердение, волочение, отжиг, литье, формование и экструзия. Усовершенствованные технологии сварки продолжают упрощать соединение алюминия с более безопасными результатами.

Легкий и прочный

Алюминий имеет высокое отношение прочности к весу, что означает, что он легкий и прочный. Автомобильные тенденции в алюминии сосредоточены на снижении веса транспортных средств, что является основной целью в отрасли для достижения более строгих целей по выбросам.

Исследования, проведенные компанией Drive Aluminium, подтверждают, что алюминий в автомобилях снижает вес автомобиля, увеличивает экономию топлива и запас хода электромобилей (EV). Поскольку потребительский спрос и экологические стимулы ведут к увеличению производства электромобилей, мы можем ожидать, что алюминий в кузовах автомобилей будет продолжать расти как способ компенсировать вес аккумуляторов и снизить выбросы.

Поскольку потребительский спрос и экологические стимулы ведут к увеличению производства электромобилей, мы можем ожидать, что алюминий в кузовах автомобилей будет продолжать расти как способ компенсировать вес аккумуляторов и снизить выбросы.

Способность к легированию

То, что алюминий может быть легирован рядом элементов для усиления таких качеств, как прочность, электропроводность и коррозионная стойкость, увеличивает его использование в автомобилестроении.

Алюминий подразделяют на серии сплавов, которые определяются их основными легирующими элементами. Все серии алюминиевых сплавов 1xxx, 2xxx, 3xxx, 4xxx, 5xxx, 6xxx и 7xxx включают сплавы, которые используются в кузовах автомобилей.

Список марок алюминия в кузовах автомобилей

1100

Алюминий серии 1xxx представляет собой наиболее чистый алюминий. При чистоте 99% алюминиевый лист 1100 чрезвычайно податлив. Он также демонстрирует превосходную коррозионную стойкость. Это был один из первых сплавов, используемых в транспортных средствах, и он продолжает использоваться сегодня, прежде всего в теплоизоляторах.

2024

Алюминий серии 2ххх легирован медью. 2024 часто используется в производстве поршней, тормозных компонентов, роторов, цилиндров, колес и шестерен, так как он обладает высокой прочностью и отличной усталостной прочностью.

3003, 3004, 3105

Марганцевый алюминий серии 3xxx обладает отличной формуемостью. Скорее всего, вы увидите 3003, 3004 и 3105.

- 3003 показывает высокую прочность, хорошую формуемость, обрабатываемость и способность к вытягиванию. Он часто используется для автомобильных трубопроводов, панелей, а также силовых отливок для гибридов и электромобилей.

- 3004 обладает многими характеристиками 3003 и может быть дополнительно использован для панелей решетки капота и радиаторов.

- 3105 обладает отличной коррозионной стойкостью, формуемостью и сварочными характеристиками. Он отображается на листе кузова автомобиля для использования в крыльях, дверях и панелях пола.

4032

Алюминий серии 4xxx легирован кремнием. 4032 будет использоваться для поршней, спиральных компрессоров и компонентов двигателя, поскольку он демонстрирует превосходную свариваемость и стойкость к истиранию.

4032 будет использоваться для поршней, спиральных компрессоров и компонентов двигателя, поскольку он демонстрирует превосходную свариваемость и стойкость к истиранию.

5005, 5052, 5083, 5182, 5251

Серия 5xxx является одной из самых популярных для алюминиевых кузовов автомобилей. Его основным легирующим элементом является магний, который, как известно, увеличивает прочность.

- 5005 проявляется в панелях кузова, топливных баках, рулевых панелях и трубопроводах.

- 5052 считается одним из самых работоспособных сплавов и в результате появляется во множестве автокомпонентов. Вы увидите его в топливных баках, прицепах для грузовиков, подвесных плитах, панелях дисплея, кронштейнах, дисковых и барабанных тормозах и многих других некритичных автозапчастях.

- 5083 отлично подходит для сложных автомобильных компонентов, таких как основания двигателя и панели кузова.

- 5182 выступает в качестве конструктивной опоры для кузовов автомобилей.

Все, от структурных кронштейнов до дверей, капотов и торцевых пластин переднего крыла.

Все, от структурных кронштейнов до дверей, капотов и торцевых пластин переднего крыла. - 5251 можно увидеть в авто обшивке.

6016, 6022, 6061, 6082, 6181

Алюминиевые сплавы серии 6xxx легированы магнием и кремнием, они обладают одними из лучших характеристик экструзии и литья, а также демонстрируют идеальный характер обработки поверхности.

- 6016 и 6022 предназначены для покрытия кузовов автомобилей, дверей, багажников, крыш, крыльев и наружных пластин, где ключевым фактором является устойчивость к вмятинам.

- 6061 демонстрирует выдающиеся характеристики отделки поверхности, коррозионную стойкость и высокую прочность. Он обнаруживается в поперечинах, тормозах, карданных валах колес, кузовах грузовиков и автобусов, подушках безопасности и ресиверах.

- 6082 имеет одни из лучших показателей ударопрочности. Следовательно, он используется для несущей конструкции. №

- 6181 служит наружной обшивкой кузова.

7003, 7046

7xxx — это самый мощный и самый прочный класс сплавов, в состав которого входят сплавы цинка и магния.

- 7003 — это экструзионный сплав, используемый в основном для изготовления сварных профилей при изготовлении ударных балок, слайдеров сидений, усиления бамперов, рам мотоциклов и колесных дисков.

- 7046 имеет возможность полого экструдирования и хороший характер сварки. Он отображается в приложениях, аналогичных 7003.

Будущее алюминия в автомобилях

У нас есть все основания полагать, что то, что производители автомобилей подхватили в конце 1800-х годов, верно и сегодня: алюминий — отличный выбор для автомобилей! С тех пор, как он был впервые представлен, сплавы и улучшенные технологии изготовления только увеличили использование алюминия в автомобилях. Ожидается, что в сочетании с глобальной заботой об устойчивости и воздействии на окружающую среду алюминий окажет значительное влияние на автомобильную промышленность.

Свяжитесь с нашей квалифицированной командой сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Мы сочетаем национальный охват с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Мы сочетаем национальный охват с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

Может ли алюминий быть экономичной альтернативой стали?

Автомобильные кузова: может ли алюминий быть экономичной альтернативой стали?53 (8) (2001), стр. 28-32. |

|---|

Автомобильные материалы: экономика

СОДЕРЖАНИЕ |

|---|

|

Хотя использование алюминия в автомобилях растет

последние два десятилетия прогресс в разработке алюминиевых автомобильных

тела. На самом деле, большая часть замены алюминия пришлась на отливки.

и поковок в трансмиссии, колесах и т. д. Автопроизводители разработали

полностью алюминиевые автомобили с двумя конкурирующими конструкциями: обычным цельным кузовом и пространственной рамой.

Однако алюминий далеко не лучший материал для автомобильных кузовов.

замена стали алюминием частично зависит от нормативного давления

соответствовать стандартам топливной экономичности за счет снижения веса автомобиля и соответствия утилизации

стандарты. Основным препятствием является высокая стоимость первичного алюминия по сравнению с

на сталь и дополнительные затраты на изготовление алюминиевых панелей. И алюминий, и

Автомобильная промышленность попыталась сделать алюминий рентабельным.

альтернатива стали. В статье анализируются затраты на изготовление и сборку.

четырех различных конструкций алюминиевых кузовов, сравнивая их с обычными

стальные конструкции по текущим ценам на алюминий и с использованием текущего производства алюминия

технологии.

На самом деле, большая часть замены алюминия пришлась на отливки.

и поковок в трансмиссии, колесах и т. д. Автопроизводители разработали

полностью алюминиевые автомобили с двумя конкурирующими конструкциями: обычным цельным кузовом и пространственной рамой.

Однако алюминий далеко не лучший материал для автомобильных кузовов.

замена стали алюминием частично зависит от нормативного давления

соответствовать стандартам топливной экономичности за счет снижения веса автомобиля и соответствия утилизации

стандарты. Основным препятствием является высокая стоимость первичного алюминия по сравнению с

на сталь и дополнительные затраты на изготовление алюминиевых панелей. И алюминий, и

Автомобильная промышленность попыталась сделать алюминий рентабельным.

альтернатива стали. В статье анализируются затраты на изготовление и сборку.

четырех различных конструкций алюминиевых кузовов, сравнивая их с обычными

стальные конструкции по текущим ценам на алюминий и с использованием текущего производства алюминия

технологии. Затем он пытается определить, может ли алюминий быть альтернативой

на сталь по более низким ценам на первичный алюминий и улучшенные производственные процессы.

Затем он пытается определить, может ли алюминий быть альтернативой

на сталь по более низким ценам на первичный алюминий и улучшенные производственные процессы.

ВВЕДЕНИЕ

Автомобиль и алюминий стали коммерчески жизнеспособными в примерно в то же время в конце 19 века; есть ссылки к использованию последних в первых с самого их начала. Несмотря на то что сталь предпочитается большинством автопроизводителей, в последние годы меняя топливную экономичность и правила утилизации активизировали попытки автопроизводителей снизить вес. Алюминий предлагает идеальное техническое решение: его плотность составляет одну треть плотности из стали и удовлетворяет требованиям к скручиванию и жесткости автомобильных материал. Однако алюминий по весу примерно в пять раз дороже, чем стали.

Несмотря на высокую стоимость, за последние два десятилетия количество алюминия в автомобилях

неуклонно возрастала. Проникновение алюминия увеличилось с 39 кг (3%)

в 1976 г. до примерно 89 кг (7%) в середине 90-х гг. 1 Однако это использование алюминия за счет стали происходило постепенно.

основе, а не в результате каких-либо радикальных изменений конструкции. Большая часть алюминиевого проникновения

был в трансмиссиях, блоках двигателей и колесах, в основном в виде отливок с

некоторые поковки и штамповки. Однако проникновение кованого алюминиевого листа

ограничивается блоками кондиционеров и несколькими закрывающими панелями для кузова автомобиля. Проще говоря,

доказано, что алюминий можно использовать вместо стали, железа и меди для

различные детали в автомобиле. Во всех случаях эта замена уменьшает вес без

снижается производительность, но в большинстве случаев стоимость значительно возрастает. Это увеличение

можно противопоставить на основании снижения расхода топлива и повышения способности

нести защитное и электронное оборудование и увеличить срок службы автомобиля

пользователь, производитель и, возможно, самое главное, законодатель, считают

факторы достаточной ценности.

Проникновение алюминия увеличилось с 39 кг (3%)

в 1976 г. до примерно 89 кг (7%) в середине 90-х гг. 1 Однако это использование алюминия за счет стали происходило постепенно.

основе, а не в результате каких-либо радикальных изменений конструкции. Большая часть алюминиевого проникновения

был в трансмиссиях, блоках двигателей и колесах, в основном в виде отливок с

некоторые поковки и штамповки. Однако проникновение кованого алюминиевого листа

ограничивается блоками кондиционеров и несколькими закрывающими панелями для кузова автомобиля. Проще говоря,

доказано, что алюминий можно использовать вместо стали, железа и меди для

различные детали в автомобиле. Во всех случаях эта замена уменьшает вес без

снижается производительность, но в большинстве случаев стоимость значительно возрастает. Это увеличение

можно противопоставить на основании снижения расхода топлива и повышения способности

нести защитное и электронное оборудование и увеличить срок службы автомобиля

пользователь, производитель и, возможно, самое главное, законодатель, считают

факторы достаточной ценности.

Использование большого количества алюминия в автомобилях массового производства, в отличие от дорогие малосерийные модели часто прогнозировались, но до сих пор не прийти о. Единственный способ, которым алюминий может хоть сколько-нибудь вытеснить сталь, — это когда алюминиевый лист заменяет сталь в качестве основного материала в шасси или кузов автомобиля. За последнее десятилетие производители транспортных средств неоднократно попытались оценить состояние алюминиевых автомобилей. Новые виды сплавов и проверены передовые технологии производства. Интерес был сосредоточен в основном по тестированию подходящих методов соединения. Хонда NS-X был первым (и единственным) алюминиевым автомобилем, выпущенным ограниченным тиражом. бегать. Ауди A8 — еще один последний пример роскошной малогабаритной полностью алюминиевой космической рамы. дизайн автомобиля.

ТЕЛО В БЕЛОМ

Рис.  1. Распределение массы легковых автомобилей. 1. Распределение массы легковых автомобилей. |

В то время как алюминий смог в значительной степени покорить трансмиссию и теплообменников, шасси, кузов и оборудование следует рассматривать как области разработки легких конструкций с использованием алюминия. ключевой вопрос оптимизирует конструкцию, чтобы использовать преимущества алюминия и, в в то же время, быть экономически эффективным. Как показано на рисунке 1, тело в белом (BIW) составляет около 27% веса всего тела. средняя машина. Таким образом, именно в БИВ осуществляется крупномасштабное проникновение алюминия. должно получиться.

Частичная замена стали алюминием, хотя и обеспечивает легкость

вес и лучшая коррозионная стойкость алюминия, не является оптимальным решением.

Поскольку автомобили по-прежнему в основном изготавливаются из стали, полная переработка конструкции

автомобиль необходим для оптимального использования алюминия.

Некоторые алюминиевые и автомобильные компании продвигают конструкцию алюминиевой пространственной рамы, с использованием штамповки, литья и экструзии алюминия. Другие разрабатывали обычная конструкция unibody, которая представляет собой преимущественно штампованный корпус из алюминия. Хотя обе конструкции продемонстрировали свою функциональность и эффективность, неясно, какая конструкция экономически лучше подходит для массового производства. Окончательный успех одного или обоих проектов зависит от прогресса и разработки в области технологии производства алюминия, в частности в алюминиевых штамповках. В этой статье сравниваются и анализируются изготовление и затраты на сборку алюминиевых и стальных кузовов двух классов: небольшие, экономичные автомобилей и автомобилей среднего класса.

МЕТОДОЛОГИЯ

Производство BIW состоит из двух затрат: изготовление деталей

и сборка деталей. Эти затраты оцениваются с использованием методики, разработанной

в Массачусетском технологическом институте

Лаборатория систем материалов под названием «Техническое моделирование затрат» (TCM). Технические

моделирование затрат — это аналитический инструмент на основе электронных таблиц, который разбивает затраты на

производственного процесса на элементарные технологические этапы. 2,3 Затраты, связанные с каждым этапом, определяются сочетанием инженерных

принципы и эмпирические данные для производственной практики. Факторные входы включают

проектные спецификации, параметры материалов (например, инженерные свойства,

цены), параметры обработки (например, параметры управления оборудованием, требования к площади,

потребляемая мощность) и параметры производства (например, объемы производства,

ставки, время простоя, время обслуживания). Модели также учитывают экономическую

возможность (т. е. стоимость капитала, связанная с владением оборудованием). Входы

преобразуются в оценки постоянных и переменных затрат для каждого производственного

шаг. Переменные затраты включают энергию, материалы и прямой труд; фиксированные расходы

охватывают капитальное оборудование, необходимое для производственного процесса, включая машины,

инструменты для конкретного проекта, расходы на строительство, техническое обслуживание и накладные расходы от косвенных

труд, работа.

Технические

моделирование затрат — это аналитический инструмент на основе электронных таблиц, который разбивает затраты на

производственного процесса на элементарные технологические этапы. 2,3 Затраты, связанные с каждым этапом, определяются сочетанием инженерных

принципы и эмпирические данные для производственной практики. Факторные входы включают

проектные спецификации, параметры материалов (например, инженерные свойства,

цены), параметры обработки (например, параметры управления оборудованием, требования к площади,

потребляемая мощность) и параметры производства (например, объемы производства,

ставки, время простоя, время обслуживания). Модели также учитывают экономическую

возможность (т. е. стоимость капитала, связанная с владением оборудованием). Входы

преобразуются в оценки постоянных и переменных затрат для каждого производственного

шаг. Переменные затраты включают энергию, материалы и прямой труд; фиксированные расходы

охватывают капитальное оборудование, необходимое для производственного процесса, включая машины,

инструменты для конкретного проекта, расходы на строительство, техническое обслуживание и накладные расходы от косвенных

труд, работа. При отсутствии точных и специфичных для объекта данных станок и оснастка

затраты могут быть предсказаны на основе проектных спецификаций продукта с использованием

регрессии, полученные из эмпирических данных.

При отсутствии точных и специфичных для объекта данных станок и оснастка

затраты могут быть предсказаны на основе проектных спецификаций продукта с использованием

регрессии, полученные из эмпирических данных.

Рисунок 2. Блок-схема методики калькуляции себестоимости изготовления BIW. |

Рисунок 2 поясняет используемую методологию при оценке затрат на изготовление BIW. Для конструкций автомобилей список деталей было изготовлено из подробных чертежей автомобилей в разобранном виде.

Список включал размеры и вес деталей, которые тогда широко

подразделяются на две группы. Мелкие детали, которые невозможно было пропустить

стоимостной модели, была назначена средняя стоимость, основанная на их весе. Больше

Детали классифицировались по способу их изготовления: штамповка, литье,

или экструзия. Затем каждый из размеров детали подавался в качестве входных данных в соответствующий

модель затрат на основе процесса (штамповка, литье и экструзия) для оценки

стоимость изготовления этой детали. Процесс повторялся для каждой части с использованием

макрос электронной таблицы для оценки стоимости и разбивки затрат (материал, инструменты,

стоимость машины, труд) при изготовлении каждой детали. Сумма затрат

при условии полной стоимости изготовления BIW.

Мелкие детали, которые невозможно было пропустить

стоимостной модели, была назначена средняя стоимость, основанная на их весе. Больше

Детали классифицировались по способу их изготовления: штамповка, литье,

или экструзия. Затем каждый из размеров детали подавался в качестве входных данных в соответствующий

модель затрат на основе процесса (штамповка, литье и экструзия) для оценки

стоимость изготовления этой детали. Процесс повторялся для каждой части с использованием

макрос электронной таблицы для оценки стоимости и разбивки затрат (материал, инструменты,

стоимость машины, труд) при изготовлении каждой детали. Сумма затрат

при условии полной стоимости изготовления BIW.

Модель сборки также разработана в МИЦ

Лаборатория систем материалов использовалась для разработки сметы расходов на

сборка БВУ. 4 Модель сборки представляет собой TCM, основанную на реляционной базе данных, а не на электронной таблице.

BIW собирается путем соединения различных узлов, которые затем

соединяются вместе на линии окончательной сборки, чтобы сформировать готовый продукт. Модель сборки рассчитывает стоимость, используя реляционные базы данных, чтобы зафиксировать соответствующие

информация, необходимая для каждого метода соединения. Затем модель рассчитывает затраты

в зависимости от количества подключений, которые могут быть проведены на каждой станции в течение

доступное время. Затем время станции определяет количество станций.

которые потребуются для заданного объема производства и, таким образом, оборудование

и расходы на вспомогательные машины. Для расчета затрат модель сборки

выбирает необходимую информацию, хранящуюся в каждой таблице данных для каждого соединения

метод (лазерная сварка, металл в среде инертного газа [MIG]) сварка, точечная сварка, клепка,

клеевое соединение и т. д.) в качестве исходных данных для расчета.

Модель сборки рассчитывает стоимость, используя реляционные базы данных, чтобы зафиксировать соответствующие

информация, необходимая для каждого метода соединения. Затем модель рассчитывает затраты

в зависимости от количества подключений, которые могут быть проведены на каждой станции в течение

доступное время. Затем время станции определяет количество станций.

которые потребуются для заданного объема производства и, таким образом, оборудование

и расходы на вспомогательные машины. Для расчета затрат модель сборки

выбирает необходимую информацию, хранящуюся в каждой таблице данных для каждого соединения

метод (лазерная сварка, металл в среде инертного газа [MIG]) сварка, точечная сварка, клепка,

клеевое соединение и т. д.) в качестве исходных данных для расчета.

Чтобы сравнить затраты на изготовление и сборку конструкций автомобилей,

Обязательно, чтобы конструкции были одинакового размера. Были проанализированы шесть дизайнов,

три из которых являются экономичными компактными автомобилями: цельнометаллический Volkswagen

Лупо, гибрид Лупо и Audi

А2, все одинаковые по размерам и размерам. Сравнение автомобилей среднего размера

Форд

Контур, Форд

P2000 и Audi

А8. A8 ориентирован на рынок роскоши и намного больше, чем

два других. Чтобы сравнить затраты на изготовление конструкций, относительная разница

в размерах необходимо учитывать, поэтому для этого исследования части A8

сравнивались с габаритами Форда

Контур. Это было сделано путем уменьшения деталей и панелей Audi.

А8 в соотношении внешних габаритов двух конструкций. Вес детали

также было уменьшено, если предположить, что толщина листа остается постоянной. Этот

масштабирование позволило сравнить дизайны в масштабе 1:1, несмотря на разницу в их размерах.

Масштабирование нормализует материальные затраты, уменьшая при этом инструмент и

стоит машина. Эти затраты зависят от размеров детали путем эмпирического

производные регрессии.

Сравнение автомобилей среднего размера

Форд

Контур, Форд

P2000 и Audi

А8. A8 ориентирован на рынок роскоши и намного больше, чем

два других. Чтобы сравнить затраты на изготовление конструкций, относительная разница

в размерах необходимо учитывать, поэтому для этого исследования части A8

сравнивались с габаритами Форда

Контур. Это было сделано путем уменьшения деталей и панелей Audi.

А8 в соотношении внешних габаритов двух конструкций. Вес детали

также было уменьшено, если предположить, что толщина листа остается постоянной. Этот

масштабирование позволило сравнить дизайны в масштабе 1:1, несмотря на разницу в их размерах.

Масштабирование нормализует материальные затраты, уменьшая при этом инструмент и

стоит машина. Эти затраты зависят от размеров детали путем эмпирического

производные регрессии.

АНАЛИЗ КОНСТРУКЦИЙ МАЛЕНЬКИХ АВТОМОБИЛЕЙ

Lupo — это небольшой автомобиль с обычным стальным цельным кузовом. Гибрид

Lupo внешне очень похож на стальную версию, но двери,

капот и крылья из алюминия (одна из панелей из

магний). Детали тормозной системы, шасси и колес также изготовлены из

более легкие металлы, чем версия из стали. Внутри автомобиля вес был сохранен

со специальными сиденьями, рулем и педалями. В Ауди

А2, элементы конструкции состоят из профилей и литых узлов, сваренных лазером.

вместе. Панели свеса изготовлены из алюминиевого листа, который затем крепится

к пространственной раме. В таблице I указано изготовление детали

и детали веса трех конструкций.

Детали тормозной системы, шасси и колес также изготовлены из

более легкие металлы, чем версия из стали. Внутри автомобиля вес был сохранен

со специальными сиденьями, рулем и педалями. В Ауди

А2, элементы конструкции состоят из профилей и литых узлов, сваренных лазером.

вместе. Панели свеса изготовлены из алюминиевого листа, который затем крепится

к пространственной раме. В таблице I указано изготовление детали

и детали веса трех конструкций.

Таблица I. Данные деталей для топлива Автомобили эконом-класса | |||

Автомобиль | Количество деталей | Производство | Общий вес детали |

Фольксваген Лупо (2-дверный) | 190 | Штамповки | 210 кг |

Фольксваген Лупо Гибрид | 190 | Штамповки | 166 кг |

Ауди А2 (4-дверный) | 210 | Штамповки (120) | 153 кг |

Рисунок 3, на котором показано изготовление

стоимость трех конструкций, ясно показывает экономию на масштабе, связанную с

изготовление конструкций. Хотя стальные и гибридные кривые Lupo показывают

похожая форма. В A2 около 40% экструдированных и литых деталей, и он сплющивается.

раньше, так как он не может воспользоваться эффектом масштаба при штамповке.

Гибрид Lupo дорог по сравнению со стальной версией на всем производстве.

объемы, потому что все затворы сделаны из алюминия, что требует материала

штраф и дополнительные затраты на штамповку всех деталей. А2, на

с другой стороны, был спроектирован как алюминиевый автомобиль, а пространственная рама была оптимизирована.

за счет консолидации деталей с использованием крупных экономичных отливок вместо алюминия

штамповки. На рис. 4 показан абсолютный

стоимостная разбивка затрат на изготовление по категориям для двух объемов производства.

Хотя стальные и гибридные кривые Lupo показывают

похожая форма. В A2 около 40% экструдированных и литых деталей, и он сплющивается.

раньше, так как он не может воспользоваться эффектом масштаба при штамповке.

Гибрид Lupo дорог по сравнению со стальной версией на всем производстве.

объемы, потому что все затворы сделаны из алюминия, что требует материала

штраф и дополнительные затраты на штамповку всех деталей. А2, на

с другой стороны, был спроектирован как алюминиевый автомобиль, а пространственная рама была оптимизирована.

за счет консолидации деталей с использованием крупных экономичных отливок вместо алюминия

штамповки. На рис. 4 показан абсолютный

стоимостная разбивка затрат на изготовление по категориям для двух объемов производства.

Рисунок 3.  Затраты на изготовление деталей

три маленькие машины. Затраты на изготовление деталей

три маленькие машины. | Рисунок 4. Разбивка частичных затрат для малых автомобилей (60 000 и 195000 автомобилей в год). | |

Рисунок 5. Затраты на сборку малолитражных автомобилей. | Рисунок 6. Audi Разбивка затрат на сборку A2 по способам соединения. | |

Рисунки 3 и 4

показать, что затраты на материалы и инструменты являются категориями наибольшей

интерес к этому сравнению. Разбивка показывает, что при средних объемах производства

(60 000 в год), общая стоимость гибрида Lupo и Audi

A2 сопоставимы, хотя стоимость материала A2 выше. это смещение

из-за высоких затрат на оснастку гибрида. Дополнительные расходы учитываются двумя

Факторы: Снижение скорости линии, потому что алюминиевый лист имеет тенденцию рваться, что требует

медленная штамповка и дополнительные удары для штамповки; увеличение затрат на штамп из-за

к специальным покрытиям для штампов. При большем объеме производства затраты

для гибрида существенно снижаются, потому что капитальные затраты на штамповку

процессы распространяются на большие объемы производства.

Разбивка показывает, что при средних объемах производства

(60 000 в год), общая стоимость гибрида Lupo и Audi

A2 сопоставимы, хотя стоимость материала A2 выше. это смещение

из-за высоких затрат на оснастку гибрида. Дополнительные расходы учитываются двумя

Факторы: Снижение скорости линии, потому что алюминиевый лист имеет тенденцию рваться, что требует

медленная штамповка и дополнительные удары для штамповки; увеличение затрат на штамп из-за

к специальным покрытиям для штампов. При большем объеме производства затраты

для гибрида существенно снижаются, потому что капитальные затраты на штамповку

процессы распространяются на большие объемы производства.

В этом анализе учитываются только затраты на соединение автомобиля без закрывающих панелей.

считались. Таким образом, затраты на соединение стали Lupo и гибрида составляют

то же самое в этом анализе. На самом деле соединение алюминиевых панелей и магниевых

задняя дверь к стальному цельному корпусу приводит к дополнительным затратам, чтобы избежать стресса и

гальваническая коррозия в местах соединений. В двух конструкциях используются разные технологии соединения.

и методы для Lupo единственная используемая технология соединения — это сопротивление

точечная сварка. A2 состоит примерно из 35 метров лазерных швов, 20 метров

сварка швов пюре и 1800 пробойных заклепок.

В двух конструкциях используются разные технологии соединения.

и методы для Lupo единственная используемая технология соединения — это сопротивление

точечная сварка. A2 состоит примерно из 35 метров лазерных швов, 20 метров

сварка швов пюре и 1800 пробойных заклепок.

Рисунок 7. Общие производственные затраты маленькие автомобили. |

Как показано на рисунке 5, A2 дешевле

собирать, за исключением небольших объемов производства (т. е. менее 20 000 автомобилей

в год) из-за эффекта масштаба, связанного с процессом лазерной сварки.

При небольших объемах производства высокие капитальные затраты на лазерно-сварочные станки

несет ответственность за высокие затраты. Однако по мере увеличения объемов производства

эффект масштаба приводит к тому, что цена падает ниже Lupo. Единственный расходный материал

в лазерной сварке используется газообразный азот, что является незначительным расходом.

Большая часть затрат приходится на станок и лазерную головку. Фигура

6 показана разбивка затрат на присоединение по технологиям для A2 в

объем производства 60 000 автомобилей в год где преобладают лазерные затраты

в процессе сборки хорошо видно (около 52%).

Однако по мере увеличения объемов производства

эффект масштаба приводит к тому, что цена падает ниже Lupo. Единственный расходный материал

в лазерной сварке используется газообразный азот, что является незначительным расходом.

Большая часть затрат приходится на станок и лазерную головку. Фигура

6 показана разбивка затрат на присоединение по технологиям для A2 в

объем производства 60 000 автомобилей в год где преобладают лазерные затраты

в процессе сборки хорошо видно (около 52%).

Рисунок 7, показывающий общий объем производства

затраты при различных объемах производства аналогичны себестоимости изготовления деталей

кривые. Гибрид Lupo и A2 конкурентоспособны по цене. Гибридный цельный кузов

конструкция намного дороже, чем стальной аналог, потому что конструкция имеет

был оптимизирован для стального автомобиля и дополнен алюминием и магнием.

панелей увеличивает не только материальные затраты, но и затраты на инструменты для

штампованные алюминиевые детали. При этом все не стальные детали в машине штампованные,

и, следовательно, относительно дороже, чем экструдированные профили или литые детали. В

объем производства 60 000, существует разница в стоимости 510 долларов США между

А2 и стальной Лупо.