⇐ Предыдущая12345678910Следующая ⇒

Знание свойств веществ необходимо для их практического применения.

Многие вещества – ядовитые, взрывоопасные и горючие, а поэтому требуют осторожного и грамотного отношения при работе с ними. Теперь вам, очевидно, стало понятно, почему химию изучают на более старшей ступени обучения в школе – в 8-м классе. Наш курс призван подготовить вас к изучению этого серьезного и важного предмета, поэтому он так и называется: «Старт в химию». Но является ли химия совершенно новой для вас дисциплиной? Об этом вы узнаете из следующих параграфов. 1. Какие учебные предметы относятся к естественным? 2. Приведите примеры положительного воздействия человека на окружающую среду. 3. Приведите примеры отрицательного воздействия человека на природу. 4. Что изучает химия? 5. Из следующего перечня названий выпишите отдельно тела и вещества: снежинка, капля росы, вода, льдинка, сахар-песок, кусочек сахара, мел, школьный мелок. Сколько тел и сколько веществ названо в этом списке? 6. Сравните свойства веществ (т. е. установите общее и различное между ними): а) углекислый газ и кислород; б) азот и углекислый газ; в) сахар и соль; г) уксусная и лимонная кислоты. 7. Какие свойства алюминия лежат в основе его применения? 8. Почему химию начинают изучать позже, чем биологию, географию, физику? § 2. Наблюдение и эксперимент как методы Знания о природе человек получает с помощью такого важнейшего метода, как наблюдение. Наблюдение – это концентрация внимания на познаваемых объектах с целью их изучения. С помощью наблюдения человек накапливает информацию об окружающем мире, систематизирует ее и ищет закономерности в этой информации. Для того чтобы наблюдение было плодотворным, необходимо соблюдать ряд условий. 1. Нужно четко определить предмет наблюдения, на что будет обращено внимание наблюдателя, – конкретное вещество, его свойства или превращение одних веществ в другие, условия осуществления этих превращений и т.д. 2. Наблюдатель должен знать, зачем он проводит наблюдение, т.е. четко сформулировать цель наблюдения. 3. Чтобы достигнуть поставленной цели, можно составить план наблюдения. А для этого лучше выдвинуть предположение о том, как будет происходить наблюдаемое явление, т.е. выдвинуть гипотезу. В переводе с греческого «гипотеза» (hypo’thesis) означает «предположение». Гипотеза может быть выдвинута и в результате наблюдения, т.е. тогда, когда получен какой-то результат, который нужно объяснить. Научное наблюдение отличается от наблюдения в житейском смысле этого слова. Как правило, научное наблюдение проводится в строго контролируемых условиях, причем условия эти можно изменять по желанию наблюдателя.

Наблюдение, которое проводится в строго контролируемых условиях, называется Слово «эксперимент» (experimentum) имеет латинское происхождение и на русский язык переводится как «опыт», «проба». Эксперимент позволяет подтвердить или опровергнуть гипотезу, которая родилась из наблюдения. Так формулируется вывод. Проведем небольшой эксперимент, с помощью которого изучим строение пламени. Зажгите свечу и внимательно рассмотрите пламя. Вы заметите, что оно неоднородно по цвету. Пламя имеет три зоны (рис. 7). Темная зона 1 находится в нижней части пламени. Это самая холодная зона по сравнению с другими. Темную зону окаймляет самая яркая часть пламени 2. Температура здесь выше, чем в темной зоне, но наиболее высокая температура – в верхней части пламени 3.

Чтобы убедиться, что различные зоны пламени имеют разную температуру, можно провести такой опыт. Поместите лучинку (или спичку) в пламя так, чтобы она пересекала все три зоны. Вы увидите, что лучинка сильнее обуглилась там, где она попала в зоны 2 и 3. Значит, пламя там более горячее. Возникает вопрос: будет ли пламя спиртовки или сухого горючего иметь такое же строение, как и пламя свечи? Ответом на этот вопрос могут служить два предположения – гипотезы: 1) строение пламени будет таким же, как и пламя свечи, потому что в его основе лежит один и тот же процесс горения; 2) строение пламени будет различным, т.к. оно возникает в результате горения различных веществ. Для того чтобы подтвердить или опровергнуть ту или иную гипотезу, обратимся к эксперименту – проведем опыт. Исследуем с помощью спички или лучинки строение пламени спиртовки (с устройством этого нагревательного прибора вы познакомитесь при выполнении практической работы) и сухого горючего. Несмотря на то, что язычки пламени в каждом случае отличаются формой, размерами и даже окраской, все они имеют одинаковое строение – те же три зоны: внутреннюю темную (самую холодную), среднюю светящуюся (горячую) и внешнюю бесцветную (самую горячую). Следовательно, выводом из проведенного эксперимента может быть утверждение о том, что строение любого пламени одинаково. Практическое значение этого вывода состоит в следующем: для того чтобы нагреть в пламени какой-либо предмет, его надо вносить в самую горячую, т.е. в верхнюю, часть пламени. Оформлять эксперименты принято в специальном журнале, который называют лабораторным. Для этого подойдет обыкновенная тетрадь, а вот записи в ней делают не совсем обычные. Отмечают дату проведения эксперимента, его название, а ход опыта часто оформляют в виде таблицы.

Попробуйте таким образом описать эксперимент по изучению строения пламени. Великий Леонардо да Винчи говорил, что науки, которые не родились из эксперимента, этой основы всех познаний, бесполезны и полны заблуждений. Все естественные науки – науки экспериментальные. А для постановки эксперимента часто необходимо специальное оборудование. Например, в биологии широко используются оптические приборы, которые позволяют во много раз увеличить изображение наблюдаемого объекта: увеличительное стекло, лупа, микроскоп. Физики при изучении электрических цепей используют приборы для измерения напряжения, силы тока и электрического сопротивления. Ученые-географы имеют специальные приборы – от самых простейших (например, компас, метеорологические зонды) до уникальных космических орбитальных станций и научно-исследовательских судов. Химики в своих исследованиях также используют специальное оборудование. Простейшее из них – это, например, уже знакомый вам нагревательный прибор спиртовка и различная химическая посуда, в которой проводят и изучают превращения веществ, т.

Справедливо говорят, что лучше один раз увидеть, чем сто раз услышать. А еще лучше – подержать в руках и научиться пользоваться. Поэтому ваше первое знакомство с химическим оборудованием произойдет во время практической работы, которая вас ожидает на следующем уроке. 1. Что такое наблюдение? Какие условия необходимо соблюдать, чтобы наблюдение было результативным? 2. Чем различаются гипотеза и вывод? 3. Что такое эксперимент? 4. Какое строение имеет пламя? 5. Как следует проводить нагревание? 6. Какое лабораторное оборудование вы применяли при изучении биологии и географии? 7. Какое лабораторное оборудование используется при изучении химии?

Практическая работа № 1. Большинство химических опытов проводят в стеклянной посуде. Стекло прозрачно, и вы можете наблюдать, что происходит с веществами. В некоторых случаях стекло заменяют прозрачной пластмассой, она не бьется, но такую посуду, в отличие от стеклянной, нельзя нагревать.

Химические реакции проводят в пробирках (рис. 9), плоскодонных (рис. 10) или конических (рис. 11) колбах. Если содержимое пробирки нужно нагреть, пользуются специальными держателями

Для демонстрационного эксперимента часто используют химические стаканы (рис.

Круглодонные колбы (рис. 14) нельзя поставить на стол, их закрепляют на металлических стойках – штативах (рис. 15) – с помощью лапок. Лапки, а также металлические кольца крепят на штативе специальными зажимами. В круглодонных колбах удобно получать какие-либо вещества, например газообразные. Для того чтобы собирать образующиеся газы, используют колбу с отводом (ее называют колбой Вюрца (рис. 16)) или пробирку с газоотводной трубкой.

Если образующиеся газообразные вещества нужно охладить, сконденсировать в жидкость, используют стеклянный холодильник (рис.

Конусные воронки (рис. 18) служат для переливания жидкостей из одного сосуда в другой, они также незаменимы в процессе фильтрования. Вы, наверное, знаете, что фильтрованием называют процесс отделения жидкости от частиц твердого вещества.

Для разделения двух несмешивающихся жидкостей, например бензина и воды, служат делительные воронки (рис. 19). Нижний слой более тяжелой жидкости сливается с помощью краника через нижнюю трубку, жидкость с меньшей плотностью остается в воронке.

Посуда с толстыми стенками, похожая на глубокую тарелку, называется кристаллизатором (рис.

При выполнении химического эксперимента часто приходится отмерять необходимый объем жидкости. Чаще всего для этого используют мерные цилиндры (рис. 21).

Помимо стеклянной посуды в школьной химической лаборатории есть посуда фарфоровая. В ступке пестиком (рис. 22) измельчают кристаллические вещества. Стеклянная посуда для этого не подходит: от давления пестика она сразу расколется.

Стенки фарфоровой чашки гладкие и блестящие (рис.

Чтобы избежать неприятностей и травм, каждый предмет нужно использовать строго по назначению, знать, как с ним обращаться. Химический эксперимент будет действительно безопасным, поучительным и интересным, если соблюдать меры предосторожности при работе с химической посудой, реактивами, оборудованием. Эти меры называются правилами техники безопасности. Кабинет химии – необычный кабинет. Значит, и требования к вам здесь особенные. Например, в химическом кабинете ни в коем случае нельзя есть, поскольку многие из веществ, с которыми вы будете работать, ядовиты. От других кабинетов химический отличается тем, что здесь есть вытяжной шкаф (рис. 24). Многие вещества имеют резкий неприятный запах, их пары не безвредны для здоровья. С такими веществами работают в вытяжном шкафу, из которого газообразные вещества попадают прямо на улицу.

Для защиты глаз при проведении особо опасных опытов используют защитные очки (рис. 25).

Склянку с реактивом нужно брать так, чтобы этикетка оказалась в ладони. Это делается для того, чтобы случайные потеки не испортили надпись. Некоторые химические вещества ядовиты, есть реактивы, разъедающие кожу, многие вещества легко воспламеняются. Предупреждают об этом специальные знаки на этикетках (рис. 26, см. с. 7).

Не приступайте к эксперименту, если точно не знаете, что и как нужно делать. Работать надо, строго соблюдая инструкцию и только с теми веществами, которые для опыта необходимы. Подготовьте рабочее место, рационально разместите реактивы, посуду, принадлежности, чтобы не пришлось тянуться через стол, опрокидывая рукавом колбы и пробирки. Опыты нужно проводить только в чистой посуде, а значит, после работы ее нужно тщательно вымыть. Заодно вымойте руки. Все манипуляции нужно проводить над столом. Чтобы определить запах вещества, не подносите сосуд близко к лицу, а подгоните рукой воздух от отверстия сосуда к носу (рис. 27).

Никакие вещества нельзя пробовать на вкус! Никогда не выливайте излишек реактива обратно в склянку. Пользуйтесь для этого специальным стаканом для отходов. Рассыпанные твердые вещества тоже нежелательно собирать обратно, тем более руками. Если вы нечаянно обожглись, порезались, разлили реактив на стол, на руки или на одежду, сразу обращайтесь к учителю или лаборанту. Закончив эксперимент, приведите рабочее место в порядок. Практическая работа № 2. Казалось бы, что можно написать о таком простом объекте наблюдения, как горящая свеча? Однако наблюдательность – это не только способность видеть, это способность обращать внимание на детали, сосредоточенность, умение анализировать, порой даже обыкновенная настойчивость. Великий английский физик и химик М.Фарадей писал: «Рассмотрение физических явлений, происходящих при горении свечи, представляет собой самый широкий путь, которым можно подойти к изучению естествознания». Цель данной практической работы – научиться наблюдать и описывать результаты наблюдения. Вам предстоит написать небольшое сочинение-миниатюру про горящую свечу (рис. 28). Чтобы помочь вам в этом, предлагаем несколько вопросов, на которые нужно дать подробные ответы.

Опишите внешний вид свечи, вещество, из которого она изготовлена (цвет, запах, ощущение на ощупь, твердость), фитиль. Зажгите свечу. Опишите внешний вид и строение пламени. Как быстро сгорает свеча? Изменяется ли длина фитиля в процессе горения? Что представляет собой жидкость у основания фитиля? Что с ней происходит, когда она поглощается материалом фитиля? А когда ее капли стекают вниз по свече? Многие химические процессы протекают при нагревании, однако пламя свечи для этой цели не используется. Поэтому во второй части этой практической работы познакомимся с устройством и работой уже знакомого вам нагревательного прибора – спиртовки (рис. 29). Спиртовка состоит из стеклянного резервуара 1, который заполняют спиртом не более чем на 2/3 объема. В спирт погружен фитиль 2, который сделан из хлопчатобумажных нитей. Он удерживается в горлышке резервуара с помощью специальной трубочки с диском 3. Зажигают спиртовку только с помощью спичек, для этой цели нельзя использовать другую горящую спиртовку, т.

⇐ Предыдущая12345678910Следующая ⇒

|

|

|

Сравнение стали с алюминием – IspatGuru

Сравнение стали с алюминием

- satyendra

- 28 декабря 2015 г.

точка, сталь. Алюминий, жесткость, прочность, модуль Юнга,

точка, сталь. Алюминий, жесткость, прочность, модуль Юнга,

Сравнение стали с алюминием

Сталь представляет собой сплав железа и других элементов, прежде всего углерода. Чаще всего его получают путем восстановления железной руды. Углерод, наиболее распространенный легирующий материал в стали, действует как упрочняющий агент, предотвращая разделение и скольжение любых дислокаций в кристаллической решетке атомов железа друг относительно друга, что делает сталь более прочной. Варьируя количество легирующих элементов и форму их присутствия в стали, можно управлять такими качествами, как твердость, пластичность и предел прочности стали. Хотя известно, что сталь существует около 4000 лет назад, она не производилась широко до 17 века. Его массовое производство началось благодаря внедрению бессемеровского процесса в 1850-х годах. Этот процесс сделал производство стали более дешевым, эффективным и простым. Производство стали представляет собой двухэтапный процесс. Сначала железо получают путем восстановления железной руды. Это железо затем превращается в сталь путем окисления примесей. (Рис. 1)

Сначала железо получают путем восстановления железной руды. Это железо затем превращается в сталь путем окисления примесей. (Рис. 1)

Рис. 1 Процесс производства стали

Сталь широко используется в строительстве и других областях благодаря ее высокой прочности на растяжение и низкой стоимости. Железо является основным компонентом стали. Состав стали в основном состоит из железа и других элементов, таких как углерод, марганец, кремний, фосфор, сера и легирующие элементы. Для легирования сталей используется большое количество элементов в широком диапазоне процентных соотношений.

Различия в химическом составе сталей определяют большое разнообразие марок и свойств стали. Каждый элемент, который добавляется к основному составу стали, оказывает некоторое влияние на свойства стали и на то, как эта сталь реагирует на процессы обработки и изготовления сталей. Химический состав стали также определяет поведение стали в различных средах. Стандарты на сталь определяют пределы состава, качества и рабочих параметров для различных марок стали.

Железо — химический элемент с символом Fe (от латинского: ferrum) и атомным номером 26. Это металл первой переходной серии. По массе это самый распространенный элемент на Земле, образующий большую часть внешнего и внутреннего ядра Земли. Это четвертый по распространенности элемент в земной коре. Железо обычно находится в земной коре в виде руды, обычно оксида железа, такого как магнетит, гематит и т. д. Железо извлекается из железной руды путем удаления кислорода в сочетании с предпочтительным химическим партнером, таким как углерод, который теряется в атмосфере в виде углекислого газа.

Алюминий, редкий и дорогой сто лет назад, с тех пор считается самым распространенным металлом на Земле, составляющим около 8 % земной коры. Это третий по распространенности известный элемент. Только кислород и кремний существуют в больших количествах.

Алюминий — это элемент, который содержится в земной коре. Он не растворяется в воде и имеет цвет от серебристого до тускло-серого. Алюминий по своей природе мягкий, прочный, легкий, немагнитный и пластичный, а поскольку в чистом виде он обладает высокой реакционной способностью, в комбинированном виде он встречается более чем в 270 различных минералах. Наиболее распространенным минералом для алюминия является боксит. Считалось, что алюминий использовался древними греками и римлянами в качестве красящих протрав и вяжущих средств. Только в 1808 году сэр Хамфри Дэви, британский электрохимик, установил существование алюминия, и только 17 лет спустя датский ученый Эрстед получил первую крошечную таблетку металла. Он был успешно извлечен в чистом виде Фридрихом Вёлером в 1827 году.0021

Алюминий по своей природе мягкий, прочный, легкий, немагнитный и пластичный, а поскольку в чистом виде он обладает высокой реакционной способностью, в комбинированном виде он встречается более чем в 270 различных минералах. Наиболее распространенным минералом для алюминия является боксит. Считалось, что алюминий использовался древними греками и римлянами в качестве красящих протрав и вяжущих средств. Только в 1808 году сэр Хамфри Дэви, британский электрохимик, установил существование алюминия, и только 17 лет спустя датский ученый Эрстед получил первую крошечную таблетку металла. Он был успешно извлечен в чистом виде Фридрихом Вёлером в 1827 году.0021

В настоящее время алюминий производят из минерального боксита (рис. 2). Бокситы превращаются в оксид алюминия (глинозем) с помощью процесса Байера. Затем глинозем преобразуется в металлический алюминий с использованием электролизеров по процессу Холла-Эру. Электролитический процесс производства алюминия был открыт в 1890 году.

Рис. 2 Процесс производства алюминия

2 Процесс производства алюминия

Элемент алюминия, химический символ Al, имеет атомный номер 13. атом состоит из 13 электронов, каждый из которых имеет единичный отрицательный электрический заряд, расположенных на трех орбитах вокруг высококонцентрированного ядра, имеющего положительный заряд 13. Три электрона на внешней орбите придают атому алюминия валентную или химическую комбинированную способность + 3. Металл имеет атомный вес 26,9.8.

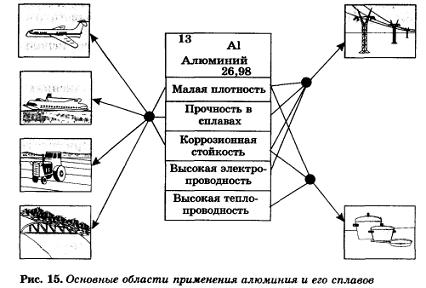

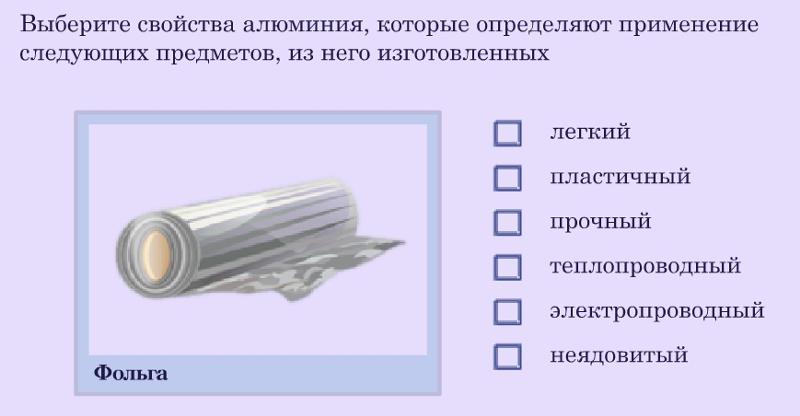

Благодаря своей низкой плотности и высокой устойчивости к коррозии алюминий чаще всего используется в транспортных средствах, аэрокосмической отрасли и строительных материалах. Также из-за своей реактивной природы он используется в качестве катализатора или добавки во взрывчатые вещества. Алюминий также используется в предметах домашнего обихода, таких как посуда и упаковка (алюминиевая фольга). Использование алюминия также полезно при производстве автомобилей, поскольку считается, что он имеет лучшее соотношение веса и прочности. Алюминий также является хорошим отражателем и хорошим проводником электричества. Он также имеет примерно одну треть плотности и жесткости стали и может легко подвергаться механической обработке, литью, волочению и экструзии. Хотя алюминий широко используется в конструкциях планера и все чаще используется в автомобильных рамах для снижения веса и повышения эффективности использования топлива, он не нашел широкого применения в качестве гражданского конструкционного материала.

Алюминий также является хорошим отражателем и хорошим проводником электричества. Он также имеет примерно одну треть плотности и жесткости стали и может легко подвергаться механической обработке, литью, волочению и экструзии. Хотя алюминий широко используется в конструкциях планера и все чаще используется в автомобильных рамах для снижения веса и повышения эффективности использования топлива, он не нашел широкого применения в качестве гражданского конструкционного материала.

Сталь и алюминий являются обычными веществами, которые используются в повседневной жизни и почти во всем, что используется сегодня. В то время как сталь является самым популярным сплавом, алюминий является самым распространенным металлом на земле. Ежегодно в мире производится алюминий, уступающий только стали. Хотя эти два используются в аналогичных приложениях, они полностью отличаются друг от друга.

Сталь и алюминий являются универсальными металлами. Эти материалы имеют свои преимущества и недостатки. За последние несколько десятилетий были достигнуты успехи в производстве стали и алюминия. Сталь и алюминий – два самых популярных материала, используемых в различных областях. Сейчас они используются более широко, чем когда-либо. Они представлены в широком ассортименте продукции, от банок для напитков до транспортных средств и зданий. Каждый материал имеет определенный и отличный набор характеристик, которые делают его подходящим или неподходящим материалом для работы.

За последние несколько десятилетий были достигнуты успехи в производстве стали и алюминия. Сталь и алюминий – два самых популярных материала, используемых в различных областях. Сейчас они используются более широко, чем когда-либо. Они представлены в широком ассортименте продукции, от банок для напитков до транспортных средств и зданий. Каждый материал имеет определенный и отличный набор характеристик, которые делают его подходящим или неподходящим материалом для работы.

Сравнение свойств стали и алюминия

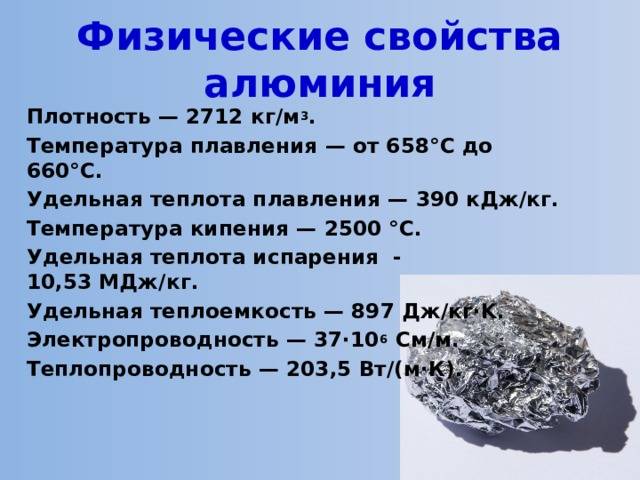

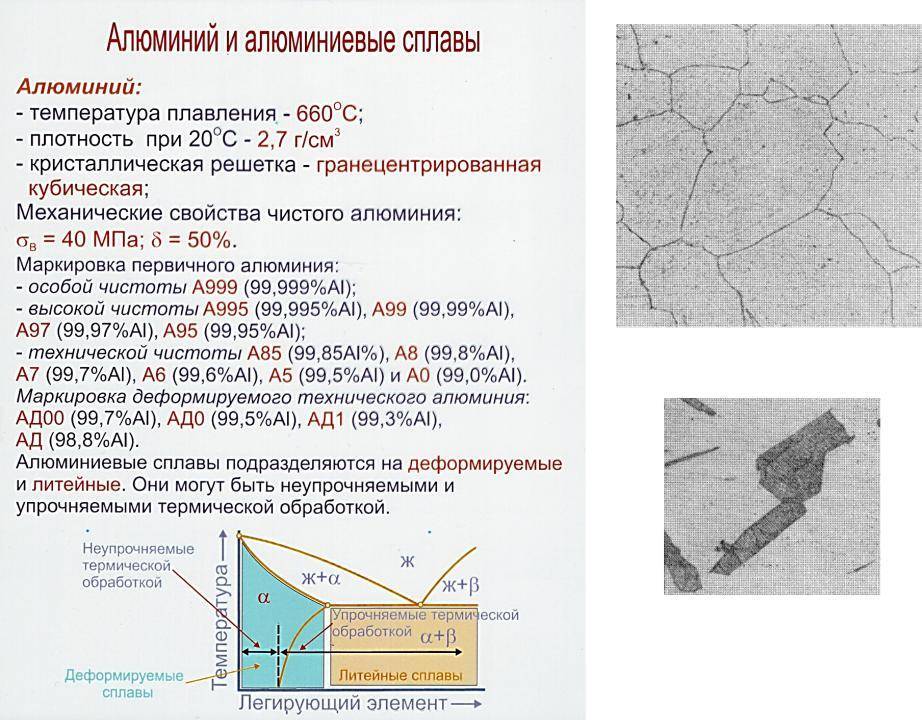

- Плотность. Плотность стали варьируется в зависимости от легирующих компонентов, но обычно находится в диапазоне от 7,75 до 8,05 тонн/куб. Легкость – это выдающаяся и наиболее известная характеристика алюминия. Он имеет плотность 2,70 т/куб.м, что составляет примерно одну треть плотности стали. Низкая плотность алюминия объясняет его легкость, но это не влияет на его прочность.

- Температура плавления – Температура плавления алюминия чувствительна к чистоте, т.

е. на 9Алюминий с чистотой 9,99% при атмосферном давлении составляет 660°С, но для коммерческого алюминия с чистотой 99,5% эта температура снижается до 635°С. Добавление легирующих элементов еще больше снижает ее до 500°С для некоторых магниевых сплавов при определенных условиях. Температура плавления стали зависит от ее состава, в основном от содержания углерода. Температура плавления железа составляет около 1540 ° C, а температура плавления стали варьируется от 1370 ° C до 1510 ° C.

е. на 9Алюминий с чистотой 9,99% при атмосферном давлении составляет 660°С, но для коммерческого алюминия с чистотой 99,5% эта температура снижается до 635°С. Добавление легирующих элементов еще больше снижает ее до 500°С для некоторых магниевых сплавов при определенных условиях. Температура плавления стали зависит от ее состава, в основном от содержания углерода. Температура плавления железа составляет около 1540 ° C, а температура плавления стали варьируется от 1370 ° C до 1510 ° C. - Прочность. Чистый алюминий не имеет высокого предела текучести и прочности на растяжение. Однако добавление легирующих элементов, таких как марганец, кремний, медь и магний, может повысить прочностные характеристики алюминия и получить сплав со свойствами, адаптированными для конкретных применений. Пределы текучести и предела прочности при растяжении алюминия и его сплавов колеблются в пределах 30-500 Н/кв.мм и 79-570 Н/кв. мм соответственно. Предел текучести и предел прочности стали выше, чем у алюминия, и находятся в пределах 250-1000 Н/мм2 и 400-1250 Н/мм2 соответственно.

Предел текучести и предел прочности стали также зависят от ее состава, а также от термической обработки стали.

Предел текучести и предел прочности стали также зависят от ее состава, а также от термической обработки стали. - Магнитные свойства. Алюминий и его сплавы очень слабо парамагнитны, так как имеют магнитную проницаемость чуть больше единицы. Проницаемость алюминия составляет 0,00000126 генри на метр. Магнитная восприимчивость, степень намагниченности/приложенная сила намагничивания, 9Алюминий чистотой 9,99% составляет всего 0,000000623, что для практических целей считается немагнитным. Сталь ферромагнитна, хотя ее магнитные свойства отличаются от железа. Железные вещества намагничиваются относительно быстро. Однако типы железа, включая мягкое железо, так же быстро теряют свой магнетизм. Эти характеристики особенно полезны, когда необходимы сильные, но временные магниты, такие как электромагниты. Стали требуется значительно больше времени, чтобы намагничиться, но она сохраняет свой магнетизм гораздо дольше. Это свойство, называемое высоким удерживанием, позволяет использовать сталь в качестве постоянных магнитов.

Проницаемость в генри на метр углеродистой стали составляет 0,000126, а электротехнической стали — 0,005. Значения проницаемости в генри на метр для аустенитных нержавеющих сталей находятся в диапазоне 0,00000126-0,0000088, а для других нержавеющих сталей (ферритных и мартенситных) — в диапазоне 0,00005-0,00126.

Проницаемость в генри на метр углеродистой стали составляет 0,000126, а электротехнической стали — 0,005. Значения проницаемости в генри на метр для аустенитных нержавеющих сталей находятся в диапазоне 0,00000126-0,0000088, а для других нержавеющих сталей (ферритных и мартенситных) — в диапазоне 0,00005-0,00126. - Электропроводность. Электропроводность алюминия чистотой 99,99 % при 20 °C составляет 63,8 % Международного стандарта на отожженную медь (IACS). Из-за низкого удельного веса массовая электропроводность чистого алюминия более чем в два раза выше, чем у отожженной меди, и выше, чем у любого другого металла. Значение электропроводности углеродистой стали (содержание углерода около 0,1 %) составляет около 12,1 % от IACS. Значение электропроводности для нержавеющей стали (18 Cr-8 Ni) составляет около 2,5 % от IACS.

- Теплопроводность. Теплопроводность алюминия чистотой 99,99 % составляет 244 Вт/м·К для диапазона температур 0–100 °C, что составляет 61,9 % IACS, и опять-таки из-за его низкого удельного веса его массовая теплопроводность в два раза выше меди.

У сталей теплопроводность колеблется в пределах от 24,3 до 65,2 Вт/м-К для углеродистых сталей, от 26 до 48,6 Вт/м-К для легированных сталей, от 11,2 до 36,7 Вт/м-К для нержавеющих сталей и от 19,9 до 19,9 Вт/м-К. 48,3 Вт/м·К для инструментальных сталей.

У сталей теплопроводность колеблется в пределах от 24,3 до 65,2 Вт/м-К для углеродистых сталей, от 26 до 48,6 Вт/м-К для легированных сталей, от 11,2 до 36,7 Вт/м-К для нержавеющих сталей и от 19,9 до 19,9 Вт/м-К. 48,3 Вт/м·К для инструментальных сталей. - Удельная теплоемкость. Алюминий имеет относительно высокую удельную теплоемкость по сравнению с другими металлами в пересчете на массу, т. е. 921 Дж/кг при 100°С, что выше, чем у любого обычного металла, кроме магния. Однако в объемном отношении теплоемкость алюминия меньше, чем у любого из более тяжелых металлов. Удельная теплоемкость сталей 490-500 Дж/кг.

- Модуль упругости или модуль Юнга. Модуль Юнга или модуль упругости является мерой жесткости эластичного материала. Он используется для описания упругих свойств таких объектов, как провода, стержни или колонны, когда они растягиваются или сжимаются. Модуль упругости алюминия 69.ГПа, в то время как у сталей находится в пределах 190-210 ГПа. (1 ГПа = 1 000 000 000 Н/кв.

мм).

мм). - Коэффициент Пуассона. Коэффициент Пуассона — это отношение относительной деформации сжатия (или поперечной деформации), нормальной к приложенной нагрузке, к относительной деформации растяжения (или осевой деформации) в направлении приложенной нагрузки. Коэффициент Пуассона для алюминия равен 0,334, а для стали находится в диапазоне от 0,27 до 0,3.

- Коррозионная стойкость – алюминий обладает более высокой коррозионной стойкостью, чем многие другие металлы, благодаря защите, обеспечиваемой тонкой, но прочной пленкой оксида. Этот оксидный слой всегда присутствует на поверхности алюминия в атмосфере кислорода. Алюминий, однако, является очень реактивным химическим элементом, и его успешная устойчивость к коррозии зависит от полноты, с которой защитная пленка оксида алюминия предотвращает проявление этой основной активности. Сталь подвергается коррозии во многих средах, включая большинство наружных сред. Когда нелегированная или легированная сталь без защиты от коррозии подвергается воздействию атмосферы, поверхность через короткое время приобретает красновато-коричневый цвет.

Этот красновато-коричневый цвет указывает на образование ржавчины и коррозию стали. При коррозии сталь окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, израсходованного в процессе. Процесс коррозии начинается при воздействии на сталь агрессивной среды. Коррозия может быть либо химической коррозией, либо электрохимической коррозией. Хром обычно добавляют в сталь для повышения стойкости к окислению. Коррозионная стойкость хромистых сталей резко возрастает при содержании хрома более 12 %. Хром образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей. Мягкие стали с содержанием меди около 0,25 % обладают улучшенной стойкостью к атмосферной коррозии. Это улучшение особенно заметно в промышленных средах, где скорость коррозии сталей, содержащих медь, может быть в два-четыре раза ниже, чем у сопоставимых углеродистых сталей. Медь также образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей.

Этот красновато-коричневый цвет указывает на образование ржавчины и коррозию стали. При коррозии сталь окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, израсходованного в процессе. Процесс коррозии начинается при воздействии на сталь агрессивной среды. Коррозия может быть либо химической коррозией, либо электрохимической коррозией. Хром обычно добавляют в сталь для повышения стойкости к окислению. Коррозионная стойкость хромистых сталей резко возрастает при содержании хрома более 12 %. Хром образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей. Мягкие стали с содержанием меди около 0,25 % обладают улучшенной стойкостью к атмосферной коррозии. Это улучшение особенно заметно в промышленных средах, где скорость коррозии сталей, содержащих медь, может быть в два-четыре раза ниже, чем у сопоставимых углеродистых сталей. Медь также образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей.

- Усталость – В стальной конструкции усталость обычно не рассматривается для общей конструкции (усталость обычно не является ограничивающим критерием). Однако алюминий подвержен усталостному разрушению (называемому пределом выносливости) быстрее, чем мягкая сталь. В случае с легированным алюминием предел выносливости рассматривается более тщательно везде, где будет вибрация и точки с высоким напряжением.

В случае алюминия коэффициент теплового расширения является нелинейным в диапазоне от минус 200°С до плюс 600°С, но для практических целей считается постоянным в диапазоне температур от 20°С до 100°С C. На коэффициент теплового расширения сплавов влияет природа их компонентов. Присутствие кремния и меди уменьшает расширение, а магния увеличивает его. Для широко используемых в промышленности деформируемых алюминиевых сплавов коэффициент теплового расширения варьируется от 0,0000235/K для алюминиевого сплава с 4,6 % Cu до 0,0000245/K для алюминиевого сплава с 4,5 % Mg, то есть в два раза больше, чем у стали. Для стали это 0,000012/К.

Для стали это 0,000012/К.

Дифференциальный коэффициент расширения необходимо учитывать, когда алюминий используется в сочетании с другими материалами, напр. большие алюминиевые/стальные конструкции. Однако возникающие напряжения сдерживаются низким модулем упругости алюминия, который составляет одну треть от модуля упругости стали. Только там, где размеры действительно велики, а элементы конструкции тонкие (нестабильные в боковом направлении), соединение со сталью создает проблему дифференциального расширения. Это применимо к навесным стенам для высотных зданий и парапетам для мостов, где длинные тонкие алюминиевые профили установлены на стальных каркасах. В этих случаях обычно необходимы скользящие швы, пластиковый герметик и другие приспособления для снятия напряжений. В случаях, когда конструкция является жесткой и маловероятной, например, алюминиевая надстройка на корабле со стальным корпусом, все соединения теперь делаются жесткими, а дифференциальное расширение принимается как сжимающее или растягивающее напряжение.

Другой формой изменения размеров, которая не влияет непосредственно на пользователя алюминия, но имеет важное значение при производстве отливок, является сжатие металла при затвердевании; это зависит от сплава и составляет от 1 % до 2 % (сравнительные данные для стали составляют 2 %).

Исследование Массачусетского технологического института и соответствующие модели затрат показывают, что алюминий значительно дороже стали. Например, (i) производство алюминия в два-три раза дороже, чем стали, (ii) производство и сборка алюминия на 20–30 % дороже, чем стали, и (iii) снижение массы стали может быть достигнуто при почти нулевая стоимость, в то время как инженерные исследования показывают, что материалы с низкой плотностью, такие как алюминий, обходятся инженерам в определенные деньги за килограмм экономии веса.

Годовой мировой спрос на алюминий примерно на 75 % удовлетворяется за счет свежевыплавленного алюминия и на 25 % — за счет переработанного алюминиевого лома. Использование переработанного алюминия экономически и экологически выгодно. Для производства 1 тонны нового алюминия требуется 14 000 кВтч. И наоборот, для переплавки и переработки одной тонны алюминия требуется всего 5 %. Нет никакой разницы в качестве между первичным и переработанным алюминием и его сплавами.

Использование переработанного алюминия экономически и экологически выгодно. Для производства 1 тонны нового алюминия требуется 14 000 кВтч. И наоборот, для переплавки и переработки одной тонны алюминия требуется всего 5 %. Нет никакой разницы в качестве между первичным и переработанным алюминием и его сплавами.

Что касается стали, то более 33 % мирового спроса на сталь удовлетворяется за счет переработанной стали. Переработка стали обеспечивает значительную экономию сырья и энергии. На тонну используемого стального лома экономится более 1200 кг железной руды, 7 кг угля и 51 кг известняка. С экологической точки зрения переработка стали оказывает огромное влияние на сокращение выбросов CO2. Если 1 тонна горячекатаной стали производится из 100 % лома, а не из новых материалов, общая экономия CO2 составляет примерно 1,8 тонны. Нет никакой разницы в качестве между первичной и переработанной сталью.

Чистый алюминий мягкий, пластичный и устойчивый к коррозии. Обладает высокой электропроводностью. Он широко используется для фольги и проводящих кабелей, но для обеспечения более высокой прочности, необходимой для других применений, необходимо легирование другими элементами. Алюминий – один из самых легких инженерных металлов, соотношение прочности и веса которого выше, чем у стали.

Он широко используется для фольги и проводящих кабелей, но для обеспечения более высокой прочности, необходимой для других применений, необходимо легирование другими элементами. Алюминий – один из самых легких инженерных металлов, соотношение прочности и веса которого выше, чем у стали.

Благодаря использованию различных комбинаций своих преимущественных свойств, таких как прочность, легкость, коррозионная стойкость, возможность вторичной переработки и формуемость, алюминий используется во все большем числе областей применения. Ассортимент продукции варьируется от конструкционных материалов до тонкой упаковочной пленки.

Как и сталь, алюминий может быть сильно деформирован без разрушения. Это позволяет формовать алюминий прокаткой, экструзией, волочением, механической обработкой и другими механическими процессами. Он также может быть отлит с высоким допуском. Легирование, холодная обработка и термическая обработка могут использоваться для изменения свойств алюминия, как это обычно делается для стали.

Сталь изготавливают, подвергая железо процессу, известному как выплавка, при котором железо извлекается из железной руды и удаляется избыток кислорода, а железо соединяется с химическими компонентами, такими как углерод. Сталь по сравнению с чистым железом более устойчива к ржавчине и имеет лучшую свариваемость. Другие металлы добавляются в смесь железа и углерода, чтобы повлиять на свойства стали. Такие металлы, как никель и марганец, повышают прочность стали на растяжение и делают аустенитную форму железоуглеродистого раствора более химически стабильной, в то время как хром может повышать твердость и температуру плавления. По сравнению с алюминием сталь очень пластична. Сталь – один из самых распространенных сплавов в современном мире. Он используется в различных областях, таких как инструменты, посуда, бытовая техника, транспорт, оружие, аэрокосмическая промышленность, здания, инфраструктура и т. д. Это также наиболее часто производимый сплав, ежегодно производится почти более 1,66 миллиарда тонн.

Алюминий является основой аэрокосмической промышленности, используется для приготовления пищи и упаковки, помогает в производстве полностью спокойной стали и является основой для универсальной краски. Алюминий — легкий и привлекательный металл, демонстрирующий высокую степень коррозионной стойкости в обычных агрессивных средах. Он также мягкий, твердый, легко поддается сварке, трудно поддается сварке и имеет множество других, казалось бы, противоречивых характеристик. Если это звучит запутанно, это так. Свойства конкретного алюминиевого изделия зависят от выбранного сплава. Термин алюминий относится к семейству сплавов. Знание этих сплавов является ключом к эффективному использованию алюминия.

Сталь тверже алюминия. Большинство закаленных сплавов и сплавов алюминия легче вмятины, вмятины или царапины по сравнению со сталью. Сталь прочна и с меньшей вероятностью деформируется, деформируется или изгибается под действием веса, силы или тепла. Тем не менее, преимущество стали в том, что сталь намного тяжелее/намного плотнее, чем алюминий. Сталь обычно в 2,5 раза плотнее алюминия.

Сталь обычно в 2,5 раза плотнее алюминия.

Алюминий — более легкий металл с точки зрения плотности. Однако, поскольку он не может выдержать такое же напряжение, как сталь, обычно приходится использовать его больше, иногда до такой степени, что разница в стоимости сводится на нет. Иногда алюминий дешевле. Если кто-то ищет антикоррозионный металл, то алюминий дешевле нержавеющей стали. Однако по сравнению с базовой сталью она часто стоит дороже.

Натуральные антикоррозионные свойства алюминия являются одной из его лучших характеристик. Алюминий не гнется и не гнется так сильно, как сталь, а это означает, что он более склонен к поломке. Он также не поглощает вибрации так хорошо, как сталь, что может быть как хорошо, так и плохо в зависимости от ситуации.

Сталь известна своей прочностью и весом. Из-за того, насколько он жесткий, часто можно использовать меньше, частично сводя на нет вес. С ним может быть немного сложнее работать, но как только он будет установлен на место и в форму, можно ожидать, что он останется таким. Прочность – самое большое преимущество стали. Алюминий — отличный выбор для многих ситуаций, но если вам абсолютно необходимо выбрать одно или другое, сталь предпочтительнее.

Прочность – самое большое преимущество стали. Алюминий — отличный выбор для многих ситуаций, но если вам абсолютно необходимо выбрать одно или другое, сталь предпочтительнее.

Как и большинство металлов, алюминий и сталь можно плавить, отливать, формовать и обрабатывать в различных формах. Сталь имеет преимущество перед алюминием в формуемости; алюминий имеет меньший диапазон деформации, чем сталь. Также, как и большинство металлов, алюминий и сталь могут проводить электричество. Алюминий не токсичен, что делает его идеальным для упаковки пищевых продуктов. Оба материала на 100 % подлежат вторичной переработке.

Алюминий естественным образом образует защитное оксидное покрытие, которое делает его устойчивым к коррозии. Алюминий — хороший проводник тепла и электричества; он также в два раза лучший проводник, чем медь. Алюминий является хорошим отражателем света и тепла, что делает его идеальным для использования в производстве отражателей. Этот материал пластичен с низкой температурой плавления и плотностью. Преимуществом стали перед алюминием является твердость ее поверхности, которая намного тверже, чем у алюминия.

Преимуществом стали перед алюминием является твердость ее поверхности, которая намного тверже, чем у алюминия.

Материалы, на которые не воздействуют магнитные поля, считаются «немагнитными». Алюминий — это металл, который считается немагнитным; на него не действуют магнитные поля. Сталь, с другой стороны, является магнитной, поскольку на нее воздействуют магнитные поля. Оба материала пригодны для вторичной переработки, но магнитные свойства стали значительно облегчают ее отделение от других веществ в процессе переработки.

Алюминий намного легче стали. Легкий вес алюминия делает его легче и эффективнее в обработке, чем сталь. Алюминий имеет более низкую температуру плавления, чем сталь, что также облегчает его обработку. Усталостные характеристики алюминия вдвое меньше, чем у стали, что является преимуществом стали перед алюминием в долговечности автомобиля.

Оба типа металлов имеют бесчисленное множество применений. Сталь и алюминий используются в судостроении, автомобилестроении, производстве пресс-форм, машиностроении и многих других.

Сходства алюминия и стали заключаются в том, что (i) конструкционные применения алюминия и стали в основном аналогичны, (ii) проблемы/процессы проектирования схожи, поэтому используется идентичный подход, (iii) правила проектирования для алюминия и стали одинаковы намеренно очень похожи.

Однако существуют важные различия в физических и механических свойствах, которые необходимо учитывать в процессе проектирования. Различия в свойствах, последствия для поведения конструкции и способы решения этой проблемы при проектировании конструкции описаны ниже.

Прежде всего, низкая плотность алюминия является основной причиной его использования во многих конструкциях. Высокое отношение прочности к весу является причиной номер один для развития авиационной промышленности. Хотя его небольшой вес является благоприятным свойством, в некоторых случаях он может быть недостатком; например, при циклическом нагружении соотношение постоянная нагрузка/постоянная нагрузка невыгодно по сравнению со сталью, поэтому усталость следует учитывать на ранней стадии проектирования.

Низкая плотность делает алюминиевую конструкцию склонной к вибрации, и в этих случаях необходимо учитывать динамическое поведение конструкции. Модуль Юнга важен для структурного поведения. Его стоимость составляет примерно одну треть от стоимости стали, но, в отличие от плотности, это недостаток по сравнению со сталью.

Низкое значение модуля Юнга оказывает большое влияние на деформации алюминиевой конструкции. Хорошо известным примером является изгиб балок, где решающим фактором является жесткость.

Вышеизложенное указывает на то, что при проектировании алюминиевых конструкций зачастую определяющим фактором является не прочность, а во многих случаях деформация. Таким образом, в строительстве и гражданском строительстве часто приходится учитывать сплав, который не обладает самой высокой прочностью.

Низкий модуль Юнга также является причиной более высокой чувствительности к проблемам устойчивости алюминиевых конструкций (выпучивание). Критическое напряжение для потери устойчивости линейно связано с модулем Юнга. Кроме того, алюминиевые конструкции часто имеют очень тонкие, тонкостенные секции, что делает еще более важным рассмотрение их устойчивости при проектировании конструкций.

Кроме того, алюминиевые конструкции часто имеют очень тонкие, тонкостенные секции, что делает еще более важным рассмотрение их устойчивости при проектировании конструкций.

Наконец, существует циклическое нагружение, при котором модуль Юнга отвечает за более низкую усталостную прочность алюминия, которая примерно вдвое меньше, чем у стали. Это, в сочетании с низкой плотностью, означает, что к расчету на усталость следует подходить более тщательно, чем к стальным конструкциям. Аналогичным модулю Юнга является модуль сдвига , который также составляет примерно одну треть от модуля сдвига для стали. Это означает, что устойчивость к силам сдвига, деформациям сдвига и устойчивость к сдвигу (например, боковое выпучивание балок при кручении) могут быть важным аспектом конструкции.

Изготовление алюминиевых сплавов способствует разработке абразивных материалов

Тайлер. , Saint-Gobain Research – Северная Америка |

В последние годы наблюдается рост использования алюминия в транспортной отрасли, что порождает потребность в новых инструментах для работы с материалом. Узнайте о проблемах работы с алюминием и о том, как Norton отвечает на эту потребность, разрабатывая новые абразивные шлифовальные круги. Узнайте о проблемах работы с алюминием и о том, как Norton отвечает на эту потребность, разрабатывая новые абразивные шлифовальные круги. |

Уменьшение веса способствует разработке новых абразивов для алюминия 3 |

Алюминиевые сплавы обеспечивают улучшенное соотношение прочности и веса по сравнению с традиционными стальными сплавами. Тенденции к снижению веса в транспортном секторе способствуют расширению использования алюминия во всем мире. Эти тенденции вызывают потребность в быстрых и эффективных инструментах для шлифовки алюминия. Типичные угловые шлифовальные круги, предназначенные для стали, не предназначены для обработки алюминия, поскольку поверхность круга может быстро забиться металлической стружкой.

Исследуя механизмы, с помощью которых металлическая стружка может прилипать (нагружаться) к поверхности круга, можно применить стратегии, позволяющие избежать нагрузки на металл, в конструкции абразива. |

Почему использование алюминия в транспортной отрасли растет? |

Алюминий, используемый в промышленности, как правило, представляет собой не чистый элемент, а скорее один из ряда семейств алюминиевых сплавов, в зависимости от конечного использования. Хотя свойства конкретных алюминиевых сплавов могут сильно различаться, можно с уверенностью сделать следующие обобщения. Алюминиевые сплавы намного легче; их плотность обычно составляет около 2,7 г/см3, что составляет примерно 1/3 плотности стали (7,85 г/см3). Хотя они не так механически прочны, как сталь, их отношение прочности к весу выше.

Производство и использование алюминия растет, поэтому растет потребность в изделиях и аксессуарах для металлообработки алюминия.

Рост использования алюминия в основном обусловлен автомобильной и транспортной промышленностью, за которой следуют аэрокосмическая и оборонная, морская и другие отрасли конечного использования. На автомобильную и транспортную промышленность приходится около 80% мирового использования высокопрочных алюминиевых сплавов в стоимостном выражении при среднегодовом темпе роста в 7,7% в период с 2018 по 2023 год. в автомобильной и транспортной отрасли движут тенденции облегчения веса.

|

Безопасность металлообработки |

Безопасность всегда является главным приоритетом при использовании угловой шлифовальной машины. Необходимо всегда использовать надлежащие средства индивидуальной защиты (СИЗ) и вентиляцию, шлифовальный станок должен быть в хорошем состоянии с установленным надлежащим защитным кожухом. Перед использованием шлифовальный (или отрезной) круг следует всегда проверять на наличие повреждений и надежно закреплять с помощью соответствующих фланцев.

При шлифовке алюминия не образуется видимая струя искры; однако измельчаемая алюминиевая стружка все еще очень горячая и может вызвать возгорание. Кроме того, при некоторых обстоятельствах алюминиевая пыль может быть взрывоопасной, если она взвешена в воздухе.

Кроме того, термическая химическая реакция, приводящая к интенсивному возгоранию «класса D» (горючий металл), может произойти, если алюминиевая стружка или пыль смешаются с оксидом металла (например, ржавчиной) и воспламенятся. Эта реакция лежит в основе термита. По этой причине важно избегать перекрестного загрязнения, разделяя рабочие зоны, инструменты и колеса из стали и железа и алюминиевые рабочие зоны, инструменты и колеса.

Дополнительные сведения о безопасности см. на странице безопасности продуктов Norton и на веб-сайте OSHA. |

Основные трудности работы с алюминием |

44

Рис. 1. Пример неисправности при использовании стандартных шлифовальных кругов по алюминию (области серебристого цвета). наклеены металлические)

Алюминиевые сплавы также имеют меньшую твердость, более высокую пластичность и более низкую температуру плавления по сравнению со стальными сплавами (от 500°C до 600°C для алюминия и около 1500°C для стали). Эти различия могут означать, что инструменты и методы металлообработки, используемые для обработки стали, не всегда оптимизированы для обработки алюминия.

Многие проекты по металлообработке алюминия включают ручное шлифование (удаление припуска), часто как часть подготовки к сварке. Одной из распространенных проблем при ручном шлифовании является склонность алюминиевой металлической стружки прилипать к самому шлифовальному кругу. Когда круг нагружается (забивается) металлом, он больше не сможет удалить металл с заготовки. На рис. 1 показан стандартный шлифовальный круг после нескольких минут обработки алюминия. Поскольку этот шлифовальный круг был разработан для использования на стали, а не на алюминии, возникла нагрузка, и круг перестал эффективно шлифовать.

Когда круг нагружается (забивается) металлом, он больше не сможет удалить металл с заготовки. На рис. 1 показан стандартный шлифовальный круг после нескольких минут обработки алюминия. Поскольку этот шлифовальный круг был разработан для использования на стали, а не на алюминии, возникла нагрузка, и круг перестал эффективно шлифовать.

Одним из методов снижения нагрузки на алюминиевый металл является нанесение воска на шлифовальный круг, который задерживает начало нагрузки на металл. Нанесение скользкого вещества на поверхность колеса временно затрудняет прилипание алюминиевой стружки. Однако по мере использования колеса воск стирается, и его необходимо наносить повторно. Этот вариант не идеален, так как нанесение воска отнимает время от шлифовки и создает дополнительные загрязнения на заготовке и в окружающей области, которые необходимо очистить. Также, если воск не будет тщательно очищен от заготовки, это может привести к дефектам сварного шва.

Для исследования лежащих в основе механизмов нагруженные участки на поверхности бывшего в употреблении шлифовального круга тщательно исследуются с помощью специальной камеры с большим увеличением: вид секции бывшего в употреблении шлифовального круга |

Яркие области на рис. 2 — это алюминий, прилипший к поверхности круга. Белые блочные элементы — это абразивное зерно. Желтая область — это открытые, изношенные участки соединения, а коричневый цвет — нижележащее соединение и поры.

Изображение справа на рис. 2 показывает место среза одиночного зерна, поверхность которого покрыта металлическим алюминием. За точкой разреза много собранных волокнистых алюминиевых стружек. Поскольку эти стружки не удалялись из зоны шлифования, они сплавлялись друг с другом из-за трения и тепла, возникающего при ударе зерна о заготовку. Полосы вдоль центра этой массы показывают следы трения между алюминиевой заготовкой и алюминием, прилипшим к шлифовальному кругу.

Поперечное сечение этого шлифовального круга также было подготовлено и изучено под оптическим микроскопом для наблюдения за нагрузкой металла сбоку: секция использованного шлифовального круга (слева) и изображения верхней и нижней части стружки (справа) |

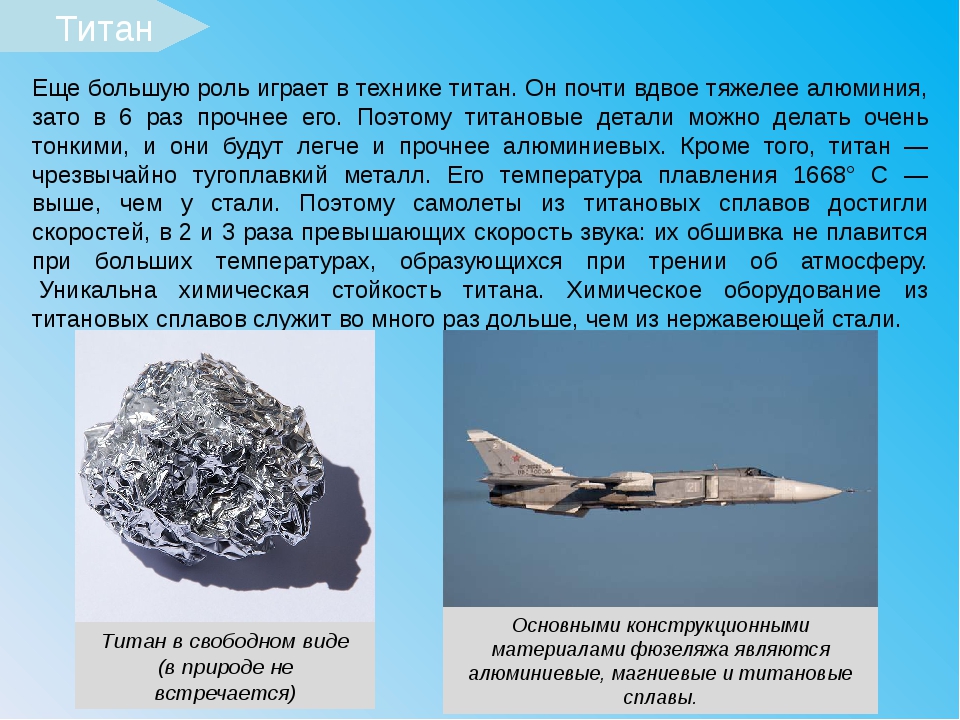

Например, на рис. 5 (см. с. 14) представлены области применения алюминия, обусловленные свойствами этого металла.

Например, на рис. 5 (см. с. 14) представлены области применения алюминия, обусловленные свойствами этого металла.

Следующий важный шаг – поиск причин, которые объясняют найденные закономерности.

Следующий важный шаг – поиск причин, которые объясняют найденные закономерности. Чаще всего такое наблюдение проводится в специальном помещении – лаборатории (рис. 6).

Чаще всего такое наблюдение проводится в специальном помещении – лаборатории (рис. 6).

е. химические реакции (рис. 8).

е. химические реакции (рис. 8).

13). Часто стаканы и конические колбы имеют специальные отметки, с их помощью можно приблизительно определить объем находящейся в них жидкости.

13). Часто стаканы и конические колбы имеют специальные отметки, с их помощью можно приблизительно определить объем находящейся в них жидкости. 17). По его внутренней трубке движутся охлаждаемые газы, превращаясь в жидкость под действием холодной воды, которая течет по «рубашке» холодильника в обратном направлении.

17). По его внутренней трубке движутся охлаждаемые газы, превращаясь в жидкость под действием холодной воды, которая течет по «рубашке» холодильника в обратном направлении. 20). Из-за большой площади поверхности налитого в кристаллизатор раствора растворитель быстро испаряется, растворенное вещество выделяется в виде кристаллов. Нагревать кристаллизатор нельзя ни в коем случае: его стенки только кажутся прочными, на самом деле при нагревании он обязательно треснет.

20). Из-за большой площади поверхности налитого в кристаллизатор раствора растворитель быстро испаряется, растворенное вещество выделяется в виде кристаллов. Нагревать кристаллизатор нельзя ни в коем случае: его стенки только кажутся прочными, на самом деле при нагревании он обязательно треснет. 23). Она похожа на маленький кристаллизатор, и нагревать ее можно даже на открытом пламени до полного выпаривания раствора.

23). Она похожа на маленький кристаллизатор, и нагревать ее можно даже на открытом пламени до полного выпаривания раствора.

Не загромождайте стол тем, что не потребуется для эксперимента.

Не загромождайте стол тем, что не потребуется для эксперимента.

Что происходит с материалом свечи при горении фитиля? Как выглядит фитиль в процессе горения? Нагревается ли свеча, слышен ли звук при горении, выделяется ли тепло? Что происходит с пламенем, если появляется движение воздуха?

Что происходит с материалом свечи при горении фитиля? Как выглядит фитиль в процессе горения? Нагревается ли свеча, слышен ли звук при горении, выделяется ли тепло? Что происходит с пламенем, если появляется движение воздуха? к. при этом может разлиться и вспыхнуть пролитый спирт. Фитиль необходимо ровно обрезать ножницами, в противном случае он начинает обгорать. Чтобы потушить спиртовку, нельзя дуть на пламя, для этой цели служит стеклянный колпачок 4. Он же предохраняет спиртовку от быстрого испарения спирта.

к. при этом может разлиться и вспыхнуть пролитый спирт. Фитиль необходимо ровно обрезать ножницами, в противном случае он начинает обгорать. Чтобы потушить спиртовку, нельзя дуть на пламя, для этой цели служит стеклянный колпачок 4. Он же предохраняет спиртовку от быстрого испарения спирта. ..

.. ..

..

..

..

Педагогический (научно-педагогический) состав

Педагогический (научно-педагогический) состав точка, сталь. Алюминий, жесткость, прочность, модуль Юнга,

точка, сталь. Алюминий, жесткость, прочность, модуль Юнга, е. на 9Алюминий с чистотой 9,99% при атмосферном давлении составляет 660°С, но для коммерческого алюминия с чистотой 99,5% эта температура снижается до 635°С. Добавление легирующих элементов еще больше снижает ее до 500°С для некоторых магниевых сплавов при определенных условиях. Температура плавления стали зависит от ее состава, в основном от содержания углерода. Температура плавления железа составляет около 1540 ° C, а температура плавления стали варьируется от 1370 ° C до 1510 ° C.

е. на 9Алюминий с чистотой 9,99% при атмосферном давлении составляет 660°С, но для коммерческого алюминия с чистотой 99,5% эта температура снижается до 635°С. Добавление легирующих элементов еще больше снижает ее до 500°С для некоторых магниевых сплавов при определенных условиях. Температура плавления стали зависит от ее состава, в основном от содержания углерода. Температура плавления железа составляет около 1540 ° C, а температура плавления стали варьируется от 1370 ° C до 1510 ° C. Предел текучести и предел прочности стали также зависят от ее состава, а также от термической обработки стали.

Предел текучести и предел прочности стали также зависят от ее состава, а также от термической обработки стали. Проницаемость в генри на метр углеродистой стали составляет 0,000126, а электротехнической стали — 0,005. Значения проницаемости в генри на метр для аустенитных нержавеющих сталей находятся в диапазоне 0,00000126-0,0000088, а для других нержавеющих сталей (ферритных и мартенситных) — в диапазоне 0,00005-0,00126.

Проницаемость в генри на метр углеродистой стали составляет 0,000126, а электротехнической стали — 0,005. Значения проницаемости в генри на метр для аустенитных нержавеющих сталей находятся в диапазоне 0,00000126-0,0000088, а для других нержавеющих сталей (ферритных и мартенситных) — в диапазоне 0,00005-0,00126. У сталей теплопроводность колеблется в пределах от 24,3 до 65,2 Вт/м-К для углеродистых сталей, от 26 до 48,6 Вт/м-К для легированных сталей, от 11,2 до 36,7 Вт/м-К для нержавеющих сталей и от 19,9 до 19,9 Вт/м-К. 48,3 Вт/м·К для инструментальных сталей.

У сталей теплопроводность колеблется в пределах от 24,3 до 65,2 Вт/м-К для углеродистых сталей, от 26 до 48,6 Вт/м-К для легированных сталей, от 11,2 до 36,7 Вт/м-К для нержавеющих сталей и от 19,9 до 19,9 Вт/м-К. 48,3 Вт/м·К для инструментальных сталей. мм).

мм). Этот красновато-коричневый цвет указывает на образование ржавчины и коррозию стали. При коррозии сталь окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, израсходованного в процессе. Процесс коррозии начинается при воздействии на сталь агрессивной среды. Коррозия может быть либо химической коррозией, либо электрохимической коррозией. Хром обычно добавляют в сталь для повышения стойкости к окислению. Коррозионная стойкость хромистых сталей резко возрастает при содержании хрома более 12 %. Хром образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей. Мягкие стали с содержанием меди около 0,25 % обладают улучшенной стойкостью к атмосферной коррозии. Это улучшение особенно заметно в промышленных средах, где скорость коррозии сталей, содержащих медь, может быть в два-четыре раза ниже, чем у сопоставимых углеродистых сталей. Медь также образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей.

Этот красновато-коричневый цвет указывает на образование ржавчины и коррозию стали. При коррозии сталь окисляется с образованием ржавчины, которая занимает примерно в 6 раз больше объема исходного материала, израсходованного в процессе. Процесс коррозии начинается при воздействии на сталь агрессивной среды. Коррозия может быть либо химической коррозией, либо электрохимической коррозией. Хром обычно добавляют в сталь для повышения стойкости к окислению. Коррозионная стойкость хромистых сталей резко возрастает при содержании хрома более 12 %. Хром образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей. Мягкие стали с содержанием меди около 0,25 % обладают улучшенной стойкостью к атмосферной коррозии. Это улучшение особенно заметно в промышленных средах, где скорость коррозии сталей, содержащих медь, может быть в два-четыре раза ниже, чем у сопоставимых углеродистых сталей. Медь также образует прочный оксидный слой на поверхности стали, который предотвращает дальнейшее окисление и, таким образом, обеспечивает коррозионную стойкость сталей.

В результате появляются новые специальные продукты для шлифования алюминия со значительно улучшенной скоростью шлифования и более длительным сроком службы без необходимости использования парафинов или смазочных материалов.

В результате появляются новые специальные продукты для шлифования алюминия со значительно улучшенной скоростью шлифования и более длительным сроком службы без необходимости использования парафинов или смазочных материалов. Хотя общее производство стали в настоящее время превышает производство алюминия, темпы роста производства алюминия примерно на 60% выше, чем производства стали. С 2008 по 2018 год мировое производство алюминия росло со совокупным годовым темпом роста (CAGR) 4,8%, тогда как мировое производство стали росло со среднегодовым темпом роста 3,0%. Тенденции в производстве необработанного металла тесно связаны с тенденциями в использовании металла и приспособлений для металлообработки: т.е. абразивов.

Хотя общее производство стали в настоящее время превышает производство алюминия, темпы роста производства алюминия примерно на 60% выше, чем производства стали. С 2008 по 2018 год мировое производство алюминия росло со совокупным годовым темпом роста (CAGR) 4,8%, тогда как мировое производство стали росло со среднегодовым темпом роста 3,0%. Тенденции в производстве необработанного металла тесно связаны с тенденциями в использовании металла и приспособлений для металлообработки: т.е. абразивов. Производители автомобилей постоянно нуждаются в повышении топливной экономичности своих автопарков, поэтому, естественно, они ищут более прочные и легкие материалы. В сфере коммерческих грузоперевозок более легкие прицепы могут привести к увеличению веса груза за одну поездку, а также к экономии топлива. Алюминий также используется для уменьшения веса морских судов, что способствует их скорости, маневренности, остойчивости и экономии топлива. Легкие корпуса также позволяют работать на небольшой глубине.

Производители автомобилей постоянно нуждаются в повышении топливной экономичности своих автопарков, поэтому, естественно, они ищут более прочные и легкие материалы. В сфере коммерческих грузоперевозок более легкие прицепы могут привести к увеличению веса груза за одну поездку, а также к экономии топлива. Алюминий также используется для уменьшения веса морских судов, что способствует их скорости, маневренности, остойчивости и экономии топлива. Легкие корпуса также позволяют работать на небольшой глубине. Скорость инструмента (оборотов в минуту или об/мин) никогда не должна превышать номинальную скорость вращения колеса, даже если кажется, что колесо подходит к инструменту.

Скорость инструмента (оборотов в минуту или об/мин) никогда не должна превышать номинальную скорость вращения колеса, даже если кажется, что колесо подходит к инструменту.

Когда алюминий собирался на поверхности шлифовального круга, он мешал режущему наконечнику удалять больше стружки, тем самым блокируя процесс удаления металла.

Когда алюминий собирался на поверхности шлифовального круга, он мешал режущему наконечнику удалять больше стружки, тем самым блокируя процесс удаления металла.

) позволяет застрявшей металлической стружке начать когезионный рост. По мере роста застрявшего металлического участка дальнейшее взаимодействие между соединением и заготовкой (2.) приводит к большему нагреву, что приводит к увеличению площади воздействия металлической нагрузки.

) позволяет застрявшей металлической стружке начать когезионный рост. По мере роста застрявшего металлического участка дальнейшее взаимодействие между соединением и заготовкой (2.) приводит к большему нагреву, что приводит к увеличению площади воздействия металлической нагрузки.

Зерно, которое легко ломается и разрушается, называется хрупким, а медленно изнашивающееся – прочным.

Зерно, которое легко ломается и разрушается, называется хрупким, а медленно изнашивающееся – прочным. Каждому типу зерна присваивается рейтинг индекса прочности зерна, основанный на скорости разрушения зерна при испытаниях в шаровой мельнице (более низкий индекс прочности зерна = более высокая ломкость).

Каждому типу зерна присваивается рейтинг индекса прочности зерна, основанный на скорости разрушения зерна при испытаниях в шаровой мельнице (более низкий индекс прочности зерна = более высокая ломкость).

Крошечные детали, оставленные на поверхности использованного шлифовального круга, служат ключом к разгадке микромасштабных взаимодействий, которые произошли между абразивным зерном, связкой и заготовкой, которые привели к этому режиму отказа.

Крошечные детали, оставленные на поверхности использованного шлифовального круга, служат ключом к разгадке микромасштабных взаимодействий, которые произошли между абразивным зерном, связкой и заготовкой, которые привели к этому режиму отказа.