Легирование стали — элементы, классификация, применение, марки

- Легированные стали

- Легирующие элементы

- Применение легированной стали

- Классификация легированных сталей

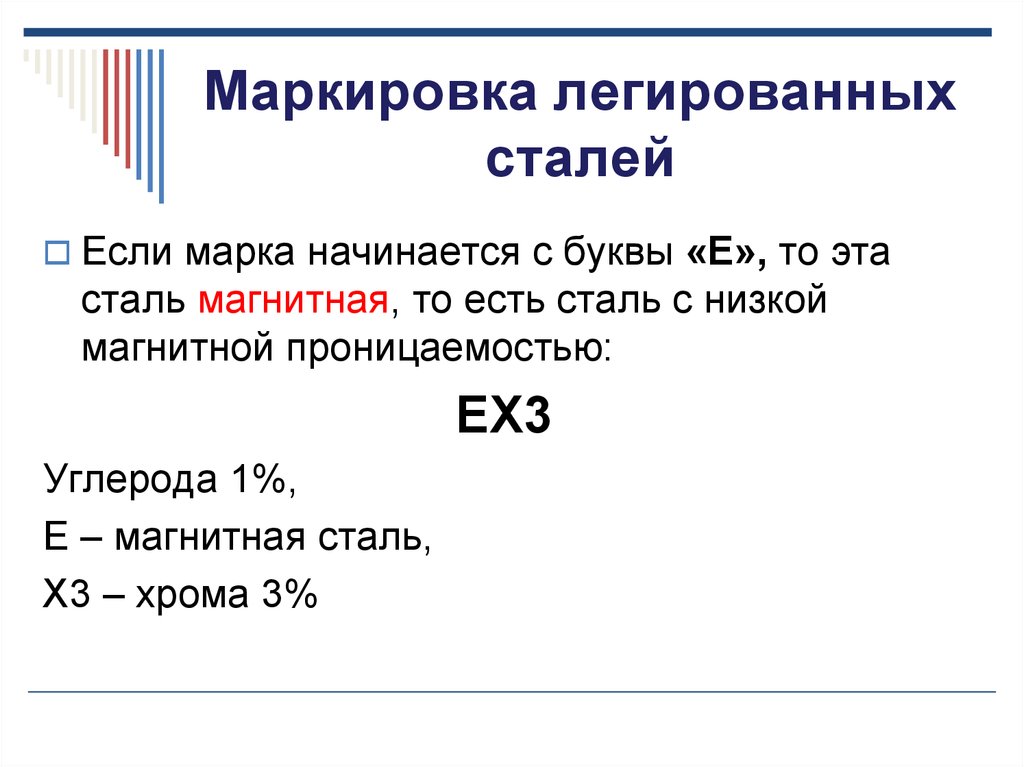

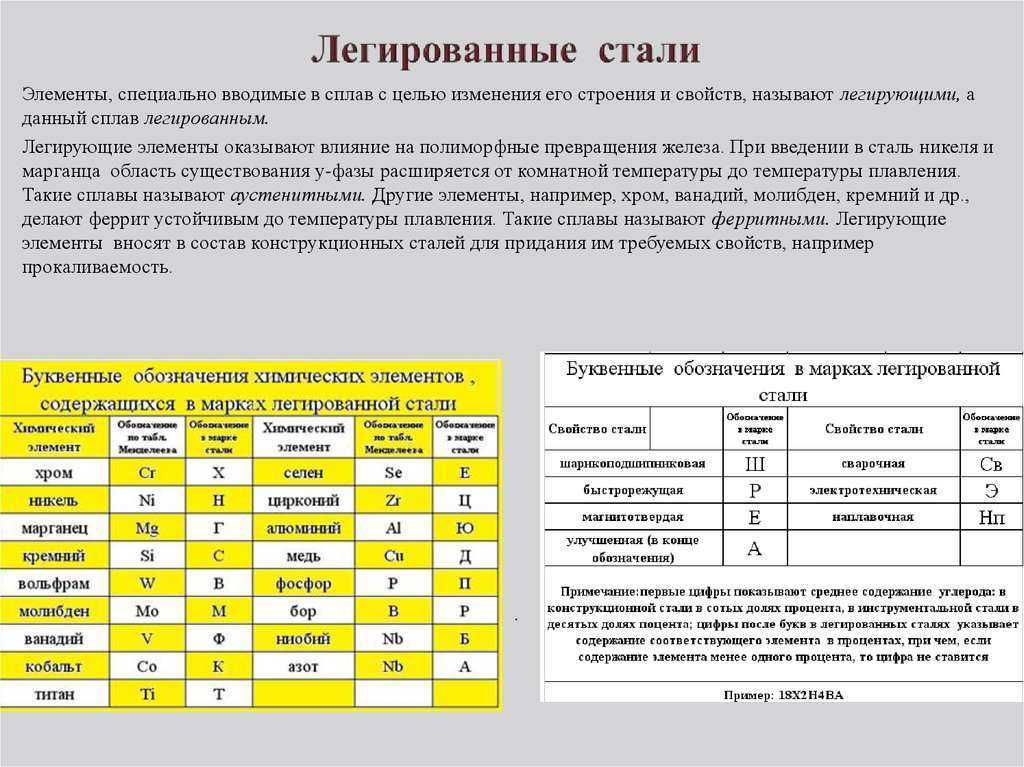

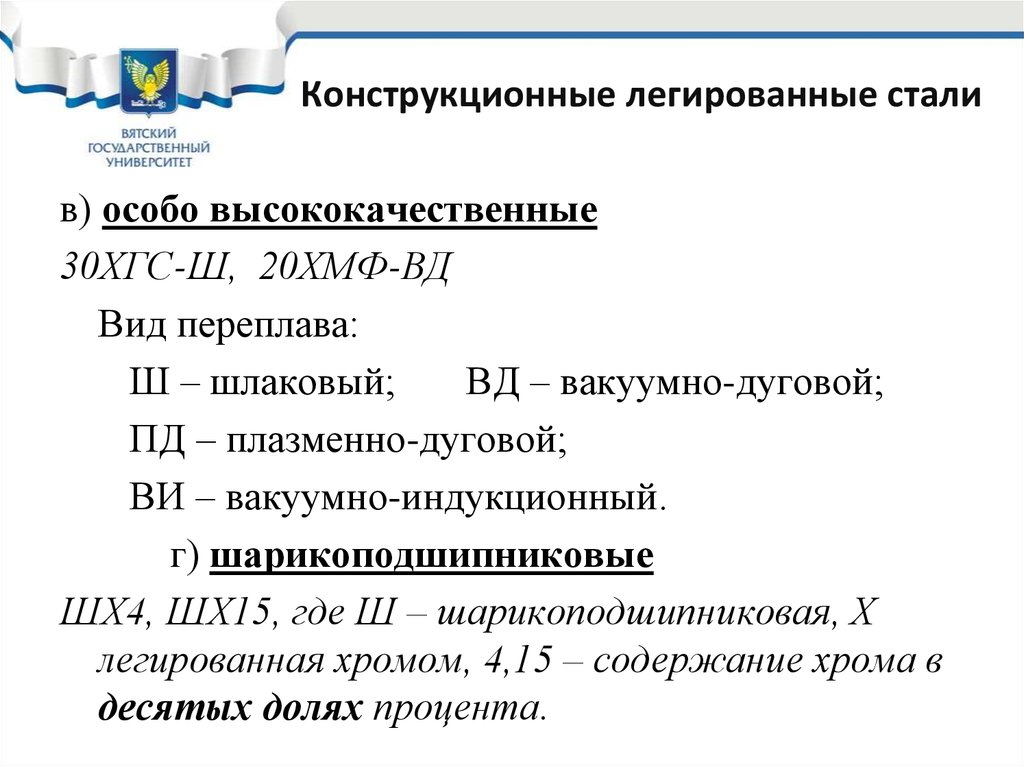

- Маркировка легированных сталей

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода; - ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

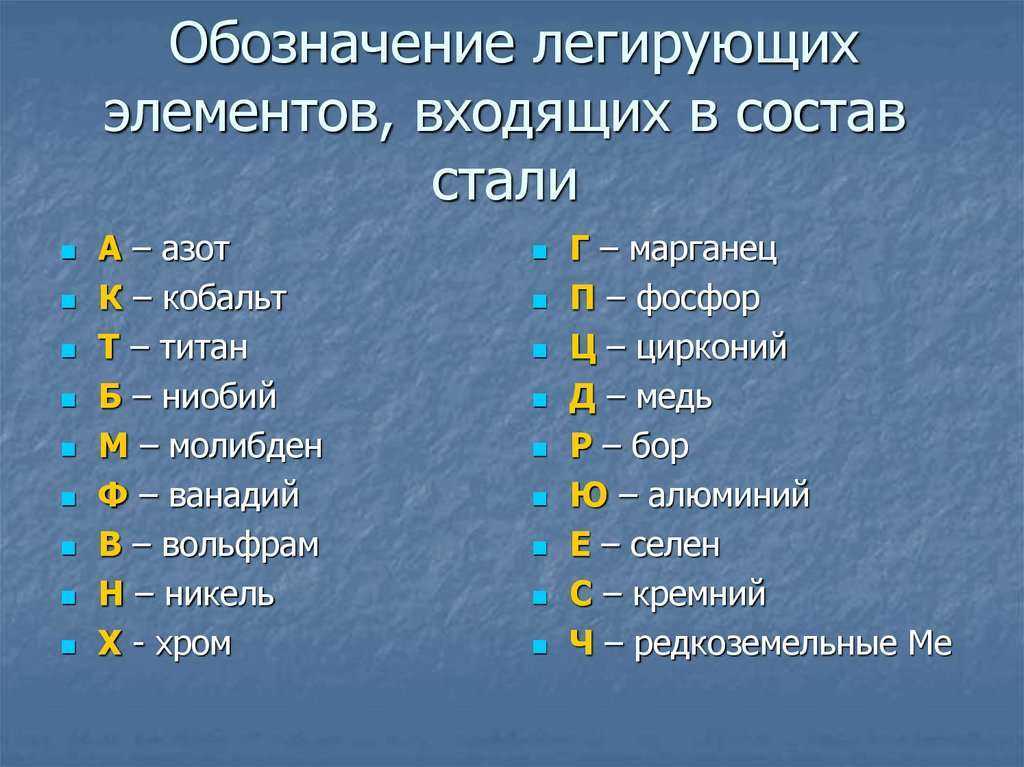

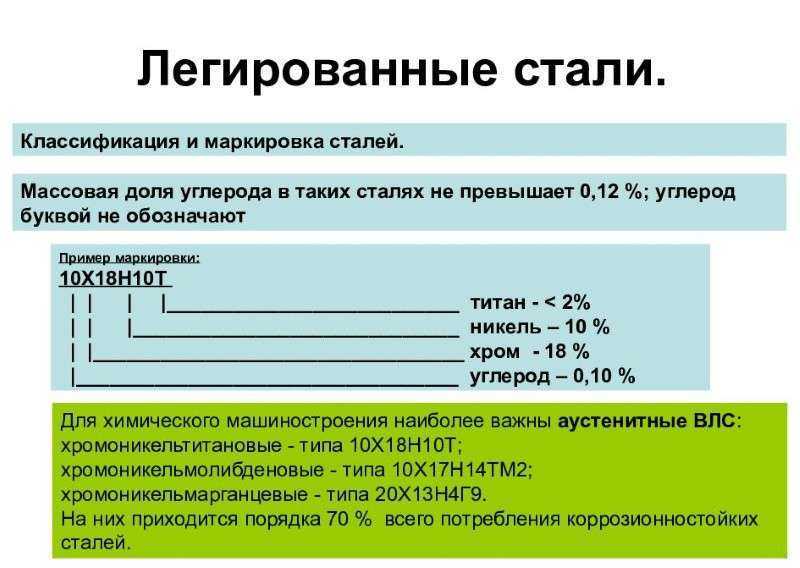

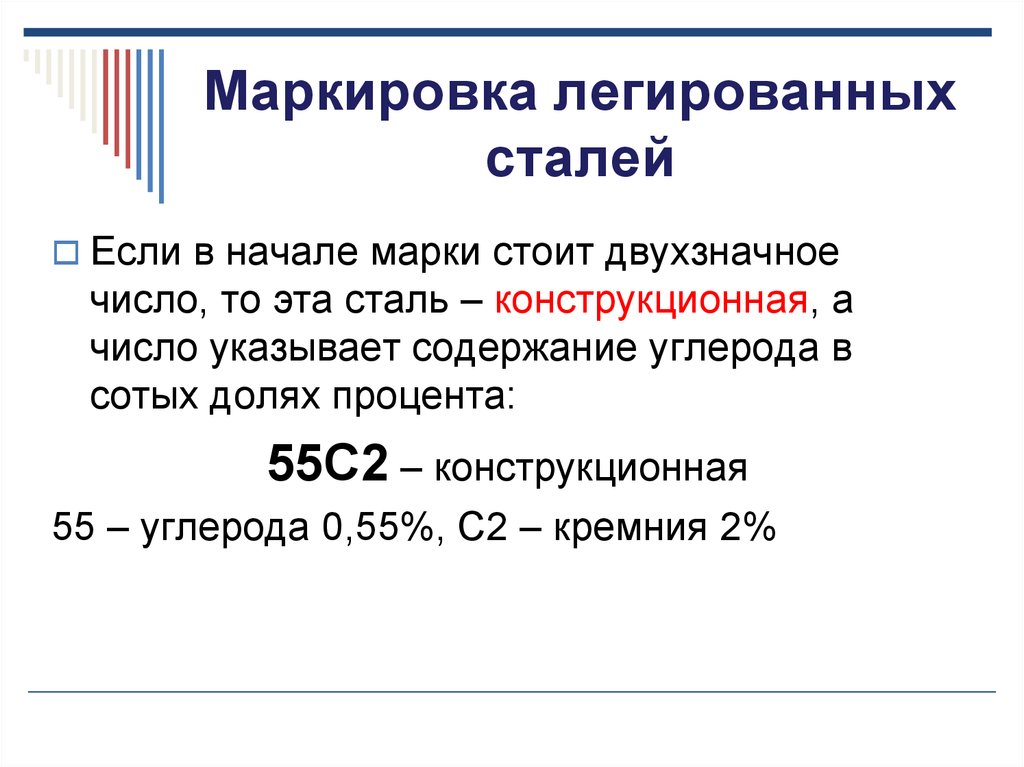

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Легированные стали: что это такое, классификация и маркировка конструкционных материалов, что значит и для чего применяют легирование

06Дек

Содержание статьи

- Описание термина – что такое легированная сталь

- Химический состав легированной стали

- Виды легированных сталей

- Что означают добавки легированной стали и их влияние на свойства

- Маркировка: какие марки стали называются легированными

- Применение легированной стали

- Сварка сплавов

В данной статье мы расскажем про один из наиболее распространенных методов, а также дадим ответ про легированную сталь – что это такое, разберем основные характеристики и степень легирования по назначению.

Любой металл, а также его сплав, имеет механические и химические характеристики. Такая наука, как материаловедение, вместе со всей металлургической промышленностью, занимаются изучением свойств материалов, а также находят способы для их улучшения.

В первую очередь отметим, что мы имеем дело не с отдельным веществом, а с составом, основные компоненты которого – железо (не менее 45%) и углерод. Но в отличие от классического в марки добавляют специализированные легирующие элементы. Их концентрация не очень большая, но даже эта небольшая доля (обычно от 1 до 3%) способствует значительному изменению в лучшую сторону характеристик материала.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при изготовлении многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты провели в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты, которые имеются в любом сплаве данной категории, также существуют необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Виды

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

Представим процентное соотношение в таблице:

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Помимо этого, все распространенные легированные стали различаются по маркам. Об этом более подробно расскажем в разделе про маркировку.

Классификация

Вне зависимости от того, какое процентное содержание веществ в сплаве, он также может быть разделен на три подвида:

- Конструкционный – применяется для изготовления разных деталей, механизмов и конструкций в машиностроении, станкостроении, прочих сферах промышленности и в строительстве.

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей. - Инструментальный – очень жаропрочный, который предназначен для создания инструментов – как ручных, так и станочных. Из них изготовлены большинство фрез, резцов, сверл.

- С особыми свойствами. Если предыдущие два сорта скорее брали прочностью и надежностью, то данный подвид отличается химической или термической устойчивостью.

Последнюю категорию ряд исследователей даже классифицирует отдельно, утверждая, что ее можно поделить на:

- Жаропрочные – они выдерживают температуры вплоть до 1000 градусов.

- Устойчивые к коррозии металла, поэтому их можно применять в изделиях и конструкциях, которые предназначены для эксплуатации в условиях повышенной влажности.

- Жароустойчивые и окалиностойкие – характеристики отмечают их невосприимчивость к распаду.

Что означают добавки легированной стали и их влияние на свойства

youtube.com/embed/SsJIbQw_pE4″ frameborder=»0″ allowfullscreen=»»/>Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки содержат:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур. Делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

Список маркировок: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Область применения легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Оно позволяет добиться превосходных прочностных качеств.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики легированной стали:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Высоколегированных

- Тепловой захват материала – минимальный.

- Электроды с фтористо-кальциевым покрытием.

- Не стоит применять газовую сварку.

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства, классификация, обозначение маркировки и состав. Надеемся, что информация была для вас познавательной.

После того, как ознакомитесь со статьей, можете прочитать про наши товары – мы занимаемся продажей ленточнопильных станков. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Все о легированной стали: определение, типы и применение

Легированная сталь — это тип стали, в который для улучшения свойств добавляются легирующие элементы, отличные от углерода. Некоторые из распространенных добавок к легированной стали включают: хром, кобальт, колумбий, молибден, марганец, никель, титан, вольфрам, кремний и ванадий. Легированные стали известны своими улучшенными свойствами по сравнению с обычной углеродистой сталью, такими как: коррозионная стойкость, твердость, прочность, износостойкость и ударная вязкость. Легированные стали используются для изготовления производственной оснастки и конечной продукции практически во всех отраслях промышленности. Точная марка и состав легированной стали могут быть адаптированы к требованиям применения.

В этой статье обсуждаются различные классы легированных сталей, включая их составы, свойства и области применения.

Что такое легированная сталь?

Легированная сталь представляет собой материал на основе железа, который помимо углерода содержит один или несколько преднамеренно добавленных элементов. Легирующие элементы добавляются в сталь для улучшения одного или нескольких ее физических и/или механических свойств, таких как: твердость, прочность, ударная вязкость, жаростойкость, коррозионная стойкость и износостойкость. Эти элементы обычно составляют 1-50% массы металла. Существует множество способов группировки легированных сталей. Их можно сгруппировать по основным легирующим элементам (например, нержавеющая сталь содержит значительное количество хрома) или по процентному содержанию всех легирующих элементов, содержащихся в стали (например, высоколегированная сталь обычно содержит более 8 % легирующих элементов, тогда как в низколегированной стали менее 8 %).

Каков состав легированной стали?

В зависимости от требуемых свойств материала легированная сталь может содержать большое разнообразие легирующих элементов в различных количествах. Каждый из этих элементов добавляется для улучшения некоторых свойств стали, таких как твердость или коррозионная стойкость. Типичные легирующие элементы включают: бор, хром, молибден, марганец, никель, кремний, вольфрам и ванадий. Другие менее распространенные элементы, которые могут быть добавлены: алюминий, кобальт, медь, свинец, олово, титан и цирконий.

Каждый из этих элементов добавляется для улучшения некоторых свойств стали, таких как твердость или коррозионная стойкость. Типичные легирующие элементы включают: бор, хром, молибден, марганец, никель, кремний, вольфрам и ванадий. Другие менее распространенные элементы, которые могут быть добавлены: алюминий, кобальт, медь, свинец, олово, титан и цирконий.

Сколько углерода содержится в легированной стали?

Содержание углерода в легированной стали зависит от типа используемой легированной стали. Большинство сталей имеют содержание углерода ниже 0,35% углерода по весу. Например, низкоуглеродистая сталь, предназначенная для сварки, имеет содержание углерода ниже 0,25% масс., а часто содержание углерода составляет менее 0,15% масс. Однако инструментальные стали представляют собой тип легированной стали с высоким содержанием углерода, обычно от 0,7 до 1,5.

Как производится легированная сталь?

Легированная сталь производится путем плавления основных сплавов в электропечи при температуре свыше 1600 °С в течение 8-12 часов. Затем его отжигают при температуре более 500 ° C, чтобы изменить химические и физические свойства и удалить примеси. Прокатная окалина (полученная в результате отжига) удаляется с поверхности плавиковой кислотой. Отжиг и удаление окалины повторяются до тех пор, пока сталь не расплавится. Расплавленная сталь отливается для прокатки и придания окончательной формы в зависимости от требуемых размеров.

Затем его отжигают при температуре более 500 ° C, чтобы изменить химические и физические свойства и удалить примеси. Прокатная окалина (полученная в результате отжига) удаляется с поверхности плавиковой кислотой. Отжиг и удаление окалины повторяются до тех пор, пока сталь не расплавится. Расплавленная сталь отливается для прокатки и придания окончательной формы в зависимости от требуемых размеров.

Как правило, сталь производится с использованием одного из двух процессов: в электродуговой печи (ЭДП) или в доменной печи. Доменная печь — это начальный процесс превращения оксидов железа в сталь. Чугун производится в доменной печи из кокса, железной руды и известняка. ЭДП отличается от доменной печи тем, что она создает расплавленную сталь путем плавления стального лома, железа прямого восстановления и/или чугуна с использованием электрического тока.

Где используется легированная сталь?

Применение легированной стали очень широко и зависит от типа легированной стали. Некоторые легированные стали используются для производства труб, особенно для использования в энергетике. В то время как другие используются в производстве коррозионно-стойких контейнеров, столового серебра, кастрюль, сковородок и нагревательных компонентов для тостеров и другого кухонного оборудования. Легированные стали можно разделить на две основные категории: низколегированные стали и высоколегированные стали. Применение легированных сталей в основном определяется категорией, к которой они относятся.

Некоторые легированные стали используются для производства труб, особенно для использования в энергетике. В то время как другие используются в производстве коррозионно-стойких контейнеров, столового серебра, кастрюль, сковородок и нагревательных компонентов для тостеров и другого кухонного оборудования. Легированные стали можно разделить на две основные категории: низколегированные стали и высоколегированные стали. Применение легированных сталей в основном определяется категорией, к которой они относятся.

Низколегированные стали используются в различных отраслях промышленности благодаря их прочности, обрабатываемости и доступности. Их можно найти на кораблях, трубопроводах, сосудах под давлением, буровых платформах, военной технике и строительной технике.

Высоколегированные стали, с другой стороны, могут быть дорогими в производстве и сложными в работе. Тем не менее, они идеально подходят для автомобильной промышленности, химической обработки и оборудования для производства электроэнергии благодаря своей высокой прочности, ударной вязкости и коррозионной стойкости.

Каковы свойства легированной стали?

Легированная сталь может иметь широкий диапазон свойств в зависимости от конкретных легирующих элементов и их количества, добавленного в сталь. Некоторые из ключевых свойств, связанных с некоторыми легированными сталями: высокая производительность, долговечность, высокая прочность, хорошие характеристики в жестких условиях и коррозионная стойкость.

Какая температура требуется для закалки легированной стали?

Не все легированные стали поддаются термообработке. Примеры легированных сталей, которые нельзя подвергать термообработке, включают ферритные и аустенитные нержавеющие стали. Чтобы сталь была достаточно закаливаемой, для ее упрочнения необходим углерод. Стали, такие как мартенситные стали, например, могут быть закалены до относительно высокого содержания углерода. Для легированных сталей с достаточным содержанием углерода для закалки температура, необходимая для закалки легированной стали, обычно составляет 760-1300 °C (в зависимости от содержания углерода). Как и в случае с другими типами стали, закалка легированной стали включает контролируемый нагрев при критических температурах с последующим регулируемым охлаждением.

Как и в случае с другими типами стали, закалка легированной стали включает контролируемый нагрев при критических температурах с последующим регулируемым охлаждением.

Основные виды легированной стали?

Легированная сталь может быть разделена на семь основных категорий, как показано в Таблице 1 ниже:

1. Низколегированная сталь

металл. Эти легирующие элементы добавляются для улучшения механических свойств стали. Например: молибден повышает прочность; никель увеличивает ударную вязкость металла, хром добавляет жаропрочность, коррозионную стойкость и твердость.Сталь низколегированная широко применяется в производстве и строительстве. Обычно эта сталь используется в военных транспортных средствах, строительной технике, кораблях, трубопроводах, сосудах под давлением, конструкционной стали и платформах для бурения нефтяных скважин.

2. Высокопрочная низколегированная (HSLA) сталь

Высокопрочная низколегированная (HSLA) сталь или микролегированная сталь обеспечивает как высокую прочность, так и хорошую устойчивость к атмосферной коррозии. Существует шесть основных категорий стали HSLA: атмосферостойкая сталь, игольчатая ферритная сталь, сталь с уменьшенным перлитом, двухфазная сталь, сталь с контрольным прокатом и микролегированная ферритно-перлитная сталь. Как правило, медь, хром, фосфор и кремний используются для повышения коррозионной стойкости, а ванадий, ниобий, титан и медь — для увеличения прочности. Высокая прочность сталей HSLA может затруднить их формование. В определенных ситуациях добавляют цирконий или кальций, чтобы облегчить их формирование.

Существует шесть основных категорий стали HSLA: атмосферостойкая сталь, игольчатая ферритная сталь, сталь с уменьшенным перлитом, двухфазная сталь, сталь с контрольным прокатом и микролегированная ферритно-перлитная сталь. Как правило, медь, хром, фосфор и кремний используются для повышения коррозионной стойкости, а ванадий, ниобий, титан и медь — для увеличения прочности. Высокая прочность сталей HSLA может затруднить их формование. В определенных ситуациях добавляют цирконий или кальций, чтобы облегчить их формирование.

HSLA широко используется в автомобильной промышленности. Горячекатаная сталь HSLA может использоваться для систем подвески, шасси, колес и механизмов сидений. Принимая во внимание, что холоднокатаные стали HSLA могут использоваться для усиления и кронштейнов сидений.

3. Высоколегированная сталь

Высоколегированная сталь отличается высоким содержанием легирующих элементов более 8% от общего состава стали. Производство высоколегированной стали может быть дорогим, и с ней может быть сложно работать. Тем не менее, эти марки идеально подходят для автомобильной промышленности, конструкционных компонентов, оборудования для химической обработки и производства электроэнергии благодаря их твердости, коррозионной стойкости и ударной вязкости.

Тем не менее, эти марки идеально подходят для автомобильной промышленности, конструкционных компонентов, оборудования для химической обработки и производства электроэнергии благодаря их твердости, коррозионной стойкости и ударной вязкости.

4. Нержавеющая сталь

Нержавеющая сталь является одной из самых известных легированных сталей и самой коррозионностойкой. Как правило, в качестве основных легирующих элементов она содержит некоторое сочетание никеля, хрома и молибдена, которые составляют около 11-30 % состава стали. Существует три типа нержавеющей стали: аустенитная, ферритная и мартенситная.

Аустенитные стали обычно используются для содержания агрессивных жидкостей и оборудования в горнодобывающей, химической, архитектурной или фармацевтической промышленности. В аустенитных сталях содержится большое количество никеля (до 35%), молибдена, хрома (16—26%), ниобия, углерода до 0,15%. Аустенитные стали часто обладают лучшей коррозионной стойкостью из всех нержавеющих сталей. Эти стали также обладают высокой формуемостью и прочностью и обычно востребованы благодаря своим свойствам при экстремальных температурах.

Эти стали также обладают высокой формуемостью и прочностью и обычно востребованы благодаря своим свойствам при экстремальных температурах.

Ферритная сталь, используемая в промышленном оборудовании и автомобилях, представляет собой нержавеющую сталь с содержанием углерода менее 0,10% и более 12% углерода. Эта марка стали была разработана для защиты от коррозии и окисления, в частности от коррозии под напряжением. Эти стали практически не упрочняются термической обработкой и лишь слегка упрочняются холодной прокаткой.

Мартенситные стали, в основном используемые для изготовления столовых приборов, имеют типичное содержание хрома от 11,6 до 18 % с добавлением 1,2 % углерода и никеля. Как группа, самое высокое содержание хрома в мартенситных сталях ниже, чем самое высокое содержание хрома в ферритных и аустенитных сталях. Мартенситные стали известны своей исключительной прокаливаемостью при умеренной коррозионной стойкости. Это делает их идеальными для столовых приборов, гаечных ключей, хирургических инструментов и турбин.

5. Микролегированная сталь

Высокопрочные низколегированные стали (HSLA) часто называют микролегированными сталями.

6. Усовершенствованная высокопрочная сталь (AHSS)

Усовершенствованная высокопрочная сталь (AHSS) в основном используется в автомобильной промышленности. Этот металлический сплав играет ключевую роль в снижении общего веса транспортных средств. Он обладает уникальными свойствами, такими как: высокая прочность и оптимизированная формуемость, что делает его идеальным для применения в автомобилестроении.

7. Маржинальная сталь

Мартенсетно-стареющая сталь представляет собой особый вид стального сплава с низким содержанием углерода. Эта сверхвысокопрочная сталь обладает превосходной ударной вязкостью и хорошей пластичностью по сравнению с большинством сталей. В отличие от других стальных сплавов мартенситностареющая сталь упрочняется за счет осаждения интерметаллических соединений, а не за счет присутствия углерода. Мартенситно-стареющая сталь сочетает в себе высокую прочность и твердость с относительно высокой пластичностью благодаря отсутствию углерода и использованию интерметаллических осадков. Основными типами выделений являются Ni3Mo, Ni3Ti, Ni3Al и Fe2Mo, которые также встречаются в больших объемных фракциях. Мартенситно-стойкие стали в основном используются в аэрокосмической отрасли, а также в производстве инструментов и оружия.

Основными типами выделений являются Ni3Mo, Ni3Ti, Ni3Al и Fe2Mo, которые также встречаются в больших объемных фракциях. Мартенситно-стойкие стали в основном используются в аэрокосмической отрасли, а также в производстве инструментов и оружия.

8. Инструментальная сталь

Инструментальная сталь — термин, используемый для описания ряда углеродистых и легированных сталей, которые хорошо подходят для производства инструментов. Эти стали отличаются твердостью, износостойкостью, ударной вязкостью, устойчивостью к размягчению при высоких температурах. Инструментальная сталь идеально подходит для производства инструментов, включая (но не ограничиваясь) штампы для станков и ручные инструменты.

Подходит ли легированная сталь для литья под давлением?

Да, легированная сталь подходит для литья под давлением. Низколегированные стали являются одним из материалов, используемых в процессе литья под давлением. Легированная сталь марки Р20, например, используется для пресс-форм, которые используются для обычных пластмасс, поскольку они не вызывают коррозии или сильного износа.

Резюме

В этой статье представлена легированная сталь, объяснено, что это такое, и рассмотрена ее важная роль в производстве. Чтобы узнать больше о легированной стали, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Что такое легированная сталь?

24 мая 2017 г. Обновлено: 21 декабря 2022 г. автор: ИМС

Свяжитесь с нами

Время чтения: 2 м 17 с

Легированная сталь — это тип стали, в состав которой входит более одного элемента (легирующих элементов). Легирующие элементы повышают прочность, твердость, износостойкость и ударную вязкость, в результате чего сталь становится более прочной и прочной. Легирующие элементы, добавляемые в базовую структуру железа и углерода, обычно составляют не более 5% от состава материала легированной стали.

Преимущества стального сплава

Независимо от того, требуется ли вашему проекту повышенная коррозионная стойкость, обрабатываемость, прочность или множество других качеств, существует легированная сталь, которая обеспечивает необходимые вам характеристики. С дополнительной термической обработкой легированные стали могут обладать широким спектром полезных свойств, в том числе:

- Повышенная коррозионная стойкость

- Повышенная прокаливаемость

- Превосходная прочность и твердость

- Уникальные свойства сплава

Процессы производства стальных сплавов

Стальные сплавы традиционно изготавливаются путем комбинирования процентного содержания чистых элементов до тех пор, пока не будет достигнут надлежащий химический состав. Адекватное смешивание легко достигается в жидком состоянии, но очень медленное и сложное в твердом состоянии. Компоненты очищают в жидком состоянии, смешивая легирующие добавки с основными металлами.

Высоколегированные и низколегированные стальные сплавы Отличительные качества

Высоколегированная сталь имеет легирующие элементы (не включая углерод и железо), которые составляют более 8% ее состава. Эти сплавы менее распространены, потому что в большинстве сталей дополнительные элементы занимают лишь несколько процентов. Нержавеющая сталь является наиболее популярным высоколегированным сплавом с содержанием хрома не менее 10,5% по массе. Это соотношение придает нержавеющей стали большую коррозионную стойкость. Покрытие из оксида хрома действует как расходуемый слой, замедляющий ржавление материала подложки.

Низколегированная сталь лишь незначительно модифицируется другими элементами, что дает небольшие преимущества в прокаливаемости, прочности и легкости механической обработки. При снижении содержания углерода примерно до 0,2% низколегированная сталь сохранит свою прочность и улучшенную формуемость.

Обычные легирующие элементы стали

Когда дело доходит до стали, к основному материалу можно добавить множество элементов, что позволяет покупателю настраивать отклонения, пока не будет найден подходящий сплав. Общие легирующие элементы включают следующее:

Общие легирующие элементы включают следующее:

- Марганец : Используемый в тандеме с небольшими количествами серы и фосфора, стальной сплав становится менее хрупким и легче куется.

- Хром : Небольшой процент (0,5% — 2%) может помочь упрочнить сплав; более значительные проценты (4% — 18%) имеют дополнительный эффект предотвращения коррозии.

- Ванадий : Всего 0,15 % этого элемента повышает прочность, термостойкость и общую структуру зерна. В смеси с хромом стальной сплав становится намного тверже, но сохраняет формуемость.

- Никель : До 5% этого легирующего элемента повышает прочность стали. При содержании свыше 12% обеспечивает впечатляющую коррозионную стойкость.

- Вольфрам : Повышает термостойкость, поэтому температура плавления выше. Это также улучшает структурный состав стали.

Типичные области применения стальных сплавов

Стальные сплавы могут быть выкованы в различные формы, включая трубы, трубки, пластины, листы, рулоны, стержни, стержни, проволоку, кованые фитинги, фитинги для стыковой сварки, фланцы, крепежные детали и многое другое. Промышленное применение стальных сплавов включает следующее:

- Автомобилестроение

- Горнодобывающая промышленность

- Машины

- Строительство дорог

- Железные дороги

- Бытовая техника

- Оффшорные пошлины

- Здания

Варианты формы и материала из легированной стали

Независимо от того, ищете ли вы сталь или сплав нержавеющей стали, стоит рассмотреть несколько вариантов материала и формы.

Профили из легированной стали

- Бар

- Труба

- Трубка

- Лист и плита

- Структурные формы

- Предварительно нарезанные

Профили из сплава нержавеющей стали

- Бар

- Трубка

- Труба

- Угол

- Лист и плита

Отличие IMS

Что отличает IMS от других металлургических компаний? Благодаря обилию металлических вариантов и непревзойденному обслуживанию клиентов IMS предлагает вам следующие преимущества:

- Доставка обработанного материала на следующий день нашими грузовиками

- Доставка в тот же день в Will-Call

- Нет минимальной покупки

- Поддержка производственных процессов «точно в срок»

- Продавцы, которые являются продолжением вашего отдела закупок (мы предоставим вам любые металлические изделия)

- Управление материальными потоками (складирование и доставка по расписанию)

- Кредитные линии с хорошими условиями

- Знающий персонал, разбирающийся в металле

- Семь магазинов открыты шесть дней в неделю (уточните время в каждом магазине)

- Магазин по металлическому сплаву

Найдите нужный стальной сплав

Ищете высококачественные изделия из легированной стали? IMS предлагает широкий выбор стальных сплавов нужных вам форм и размеров.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.