| Цинковое покрытие | |||||||

|---|---|---|---|---|---|---|---|

| Горячее цинкование | 12-20 мкм | 0xt отличная | Отличная | Высокая | 30-40 лет | Покрытие состоит из нанесенного на поверхность стального листа цинка. Надёжность и экономичность горячего цинкования определили подобное нанесение цинка в качестве одного из самых распространённых способов защиты стального листа от коррозии. Производитель, ориентируясь на толщину цинкового слоя, гарантирует беспроблемную эксплуатацию данного покрытия в течение пятнадцати лет. | Гладкая матовая |

| Покрытие на основе цинка | |||||||

| Aluzinc® (Алюцинк) | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Алюцинк представляет собой покрытие с комбинированным составом. Его формируют цинк, алюминий и кремний с добавлениями ванадия и стронция. Сравнительно с оцинкованной сталью алюцинк эффективнее в два-четыре раза противостоит коррозийным процессам; без нареканий выдерживает температурные перепады, хорошо держит краску и потому оптимально подходит для её нанесения. Не имеет существенных недостатков. Производитель обеспечивает данное покрытие гарантийными обязательствами на протяжении десяти лет. | гладкая серебристая |

| Покрытия на основе пластизола | |||||||

| Пластизол | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Покрытие на основе модифицированного поливинилхлорида привлекает эстетичным внешним видом «под кожу». При покрытии поверхности модифицированным поливинилхлоридом обеспечивается надёжная и долговечная защита изделия при любых погодных условиях, создаётся прекрасная устойчивость к воздействию атмосферных осадков. Данное покрытие имеет отличные грязеотталкивающие свойства, защищает от повреждений механического типа, но чувствительно к воздействию высокой температуры. Интенсивный солнечный свет, нагревающий поверхность свыше восьмидесяти градусов, разрушает покрытие и способствует его выцветанию. Производитель своей гарантией подтверждает, что это покрытие прослужит в течение пятнадцати лет. | матовая текстурированная |

| Solano 30 (Солано 30) | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Высокая коррозийная стойкость пластизолевого покрытия обеспечивается основой из улучшенного металлического сплава цинка и алюминия. В результате на обрезных кромках и в местах царапин достигается максимальная защита от коррозии. Для покрытия характерна рельефная поверхность, не дающая бликов на солнце. Современное пластизолевое покрытие выполняется без включения тяжёлых металлов. В нём нет сурьмы, кадмия, олова, свинца. При производстве полимерного составляющего исключаются фталаты – эфиры и соли фталовой кислоты (содержатся в пластмассах). Рекомендуется к применению в неблагоприятных климатических условиях (морозные и ветреные районы севера, южные районы и районы с повышенной влажностью). Гарантия на покрытие составляет двадцать пять лет. | матовая |

| Полиэфирная порошковая краска | |||||||

| Порошковое напыление | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Абсолютно безопасное экологически чистое покрытие. При гладкой порошковой краске, возможно достигать степени блеска, начиная с матового (7-10%) вплоть до высокоглянцевого (95%). Такой тип краски, наносимой на изделий порошковым методом, создаёт гладкую декоративную поверхность, которая поддаётся лёгкому уходу. Оно обладает устойчивостью к атмосферным переменам, высокими механическими свойствами. Теплостойкость порошкового покрытия составляет порядка 150 градусов. Это покрытие производитель обеспечивает своей гарантией в течение десяти лет. Как и гладкое порошковое напыление, это покрытие так же экологически чистое, имеющее твердую структуру. Поверхность данного покрытия напоминает корку апельсина. Благодаря его нанесению, на поверхности легко скрываются разнообразные мелкие дефекты, которые не исключены при прокатке металлического листа. Этот вариант покрытия характеризуется хорошей коррозийной сопротивляемостью, высокой ударопрочностью и адгезией. Покрытие обеспечивается гарантией производителя в течение десяти лет. | глянцевая матовая гладкая текстурированная |

| Покрытие на основе полиэстра | |||||||

| Полиэстер (РЕ) | 25 мкм | 3xt | хорошая | хорошая | 15-20 лет | Самое экономичное полимерное покрытие, где полиэфирная краска является основным функциональным компонентом. Полиэстер не восприимчив к УФ-фактору и атмосферным воздействиям. Чувствительность к механическим нагрузкам обуславливает ограничения, которые накладываются на применение полиэстера для высоких эксплуатационных нагрузок в условиях загрязнённости внешней среды. Монтаж и последующая эксплуатация изделий в обязательном порядке требует осторожности и особого внимания. Теплостойкость глянцевого полиэстера – порядка 120-ти градусов. Производитель на данное покрытие даёт гарантию десять лет. | глянцевая |

| Print CT (Принт СТ) | 25 мкм | 3xt низкая | хорошая | хорошая | 15-20 лет | Нанесение этого покрытия на стальной оцинкованный лист выполняется офсетным способом. В основе покрытия – PVDF и полиэстер. Своим внешним видом оно напоминает древесную структуру. От Printech отличается меньшей сохранностью внешнего вида, соответственно и сроком службы. В данном случае производитель даёт только двухгодичную гарантию. | глянцевая |

| Printech (Принтеч) | 25 мкм | 3xt низкая | хорошая | хорошая | 25-30 лет | Покрытие, допускающее всевозможные виды рисунков (кортен-сталь, светлый камень, тёмное и светлое дерево, античный дуб, сосна), которые на оцинкованную сталь наносятся офсетным способом. В основе покрытия — PVDF и полиэстер. Его теплостойкость – порядка 120-ти градусов. Гарантийные обязательства производителя действуют в течение десяти лет. | глянцевая |

| Purex (Пурекс) | 26 мкм | 4xt низкая | хорошая | хорошая | 35-40 лет | Покрытие, где цинк присутствует в количестве 258-570 г/кв.м. Благодаря увеличенному количеству содержания цинка срок службы данного полимерного покрытия продлевается в разы. Общая толщина покрытия – 26 микрон, где 20 микрон относятся к внешнему слою, а 6 микрон занимает специальный грунтовочный слой. Разные производители дают на это покрытие произвольную гарантию: от одного года до пятнадцати лет. | полуматовая |

| Ecosteel (Экостил) | 30 мкм | 3xt низкая | хорошая | хорошая | 15 лет | Покрытием воспроизводится натуральный древесный рисунок (мореный дуб, сосна, клён) или текстура белого камня. В покрытии не содержится веществ, проявляющих вредоносную активность по отношению к организму человека. Основа – полиэстер. Цинковый слой – 120 г/кв.м. От Print CT и Purex отличается увеличенной толщиной полимерного покрытия, но меньшим содержанием цинка, что в свою очередь ведет к снижению срока службы изделия. Гарантированный срок службы покрытия – десять лет. | глянцевая |

| Agneta (Агнета) | 30 мкм | 3xt низкая | хорошая | хорошая | 35-40 лет | Покрытие выполняется с двух сторон: с лицевой стороны его толщина – 30 мкм, с обратной – 25 мкм. Цвет меди достигается благодаря присутствию специальных микрочастиц. В покрытии предусмотрен утолщённый слой грунта с улучшенной пластичностью. Отличительная особенность – повышенная устойчивость к выцветанию и разрушению под воздействием ультрафиолета. Цинковый слой – 275 г/кв.м. Покрытие обеспечивается гарантийными обязательствами производителя в течение 25-ти лет. | матовая |

| Полиэстер (РЕME) | 35 мкм | 4xt низкая | средняя | средняя | 15-20 лет | Для создания матового полиэстера в обычный полиэстер добавляются металлические опилки. В результате, при солнечном свете поверхность приобретает характерный блеск. Сравнительно с обычным полиэстером матовый вариант имеет меньшую стойкость цвета и механическую устойчивость. Преимущество заключается в более высокой коррозионной стойкости. Нетребователен к обслуживанию. Рекомендован к использованию в средней полосе, в местностях, удалённых от автомагистралей и промышленных зон. Данное покрытие обеспечивается производителем десятилетней гарантией. | матовая |

| Viking (Викинг) | 35 мкм | 3xt низкая | отличная | отличная | 15-20 лет | Основа полимерного покрытия — полиэстер. За счет особой технологии нанесения полимерного покрытия имеет матовую структуру. Более высокая сопротивляемость механическим повреждениям и УФ-агрессии отличает данный вариант от покрытия с матовым и глянцевым полиэстером. Расчетная теплостойкость 120 градусов. Производитель даёт на данное покрытие всего один год гарантии. | матовая текстурированная |

| Velur (Велюр) | 35 мкм | 2xt средняя | отличная | отличная | 15-20 лет | Модифицированный текстурированный полиэстер. Это покрытие характеризуется наилучшей адгезией, устойчиво к появлению царапин, к температурным колебаниям, выцветанию и коррозии. Сравнительно с обычным полиэстером обладает повышенной прочностью при изгибе и обратном ударе. Теплостойкость 120 градусов. Производитель даёт на данное покрытие десятилетнюю гарантию. | матовая текстурированная |

| Cloudy (Клауди) | 35 мкм | 3xt низкая | отличная | 15-20 лет | Покрытие выглядит, как старая керамика. В основе покрытия – модифицированный полиэстер. На поверхности – гладкая матовость и уникальный рисунок обожжённой керамики. Внешний вид поверхности формируется в процессе двухслойного нанесения покрытия. По сравнению с обычным полиэстером покрытие Cloudy обладает следующими преимуществами: допустима эксплуатация в агрессивной среде, показательная коррозийная сопротивляемость, слабая восприимчивость к механическому воздействию, цветостойкость, общая долговечность. Гарантированный срок службы данного покрытия – один год. | гладкая матовая | |

| Sunmatt (Санмат) | 35 мкм | 3xt низкая | отличная | отличная | 15-20 лет | Поверхность покрытия – матовая и шероховатая. Характеризуется повышенной сопротивляемостью УФ-излучению и механической стойкостью. Несомненно, привлекателен более чем пятнадцатилетний гарантированный срок службы покрытия. | матовая текстурированная |

| Prelaq Nova (Прелак Нова) | 50 мкм | 3xt низкая | отличная | отличная | 15-20 лет | Добавление акрилового полимера делает полиэстер более совершенным. Сильные морозы и жара – стихия покрытия. Оно обладает высокой коррозионной стойкостью, долго не выцветает. Толщина покрытия определяет эффективное противодействие эксплуатационным и механическим нагрузкам. Производитель предоставляет на данный вариант гарантию в течение десятилетнего периода. | шелковисто-матовая |

| Покрытие на основе поливинилиден фторида | 27 мкм | 1xt отличная | высокая | отличная | 30-40 лет | Покрытие состоит большей частью из поливинилфторида — восемьдесят процентов, и ещё двадцать процентов – акрил. Имеет глянцевую поверхность с эффектом «металлик». К преимуществам покрытия относятся: устойчивость к УФ-воздействию, выгоранию, различным агрессивным средам; способность противостоять механическим повреждениям. Это – оптимальный вариант для городских объектов и зданий, которые расположены в промышленных зонах, рядом с водоёмами, особенно, близко к солёной воде, на морском или океаническом побережье. Даже при условиях «экстремальной» эксплуатации производитель на данное покрытие предоставляет гарантию в течение десяти лет. | глянцевая |

| Granite (Гранит), Armacor (Армакор) | 50 мкм | 1xt хорошая | отличная | отличная | 20-40 лет | Структура покрытия образована толстым слоем грунта (25 мкм) и слоем модифицированного полиуретана с полиамидом (30 мкм). Высокая коррозионная сопротивляемость, УФ-стойкость, слабая чувствительность к механическим повреждениям позволяют с успехом использовать покрытие в местностях с неблагоприятными климатическими условиями (северные районы, южные жаркие местности и районы с высокой влажностью). Предельная теплостойкость — плюс 120. Гарантийное обеспечение в течение пятнадцати лет. | шелковисто-матовая |

| Prisma (Призма) | 50-55 мкм | 1xt хорошая | высокая | отличная | 20-40 лет | Технические и эстетические показатели преподносят покрытие Prisma в более выгодном свете, чем полиэстер и прочие варианты. Металлический слой, состоящий на 95% из цинка с пятипроцентным добавлением алюминия, определяет исключительные антикоррозионные свойства материала, которые распространяются на обрезанные кромки. Prisma — это устойчивость к истиранию и царапанию. Всё это в совокупности позволяет производителю давать на данное покрытие пятнадцатилетнюю гарантию. | глянцевая |

www.stlion.ru

Чем полимерное покрытие лучше лакокрасочного?

Сегодня существует достаточно много организаций, занимающихся ручной и автоматической порошковой окраской изделий из металла. При этом окрашивание происходит в специальных камерах, размеры которых бывают самыми разными.

Основой данного процесса является применение специального порошка, в состав которого входят полимеры, придающие изделию выдающихся физико-механических и эстетических характеристик. Полимерное покрытие деталей из стали и других металлов наделяет их мощной защитой от негативных воздействий. Кроме того, с помощью подобной краски можно сделать любые изделия (к примеру, автомобильные диски) более привлекательными.

Ну а теперь следует рассмотреть все достоинства полимерного покрытия, благодаря которым оно существенно выигрывает у лакокрасочных материалов.

Порошковые краски могут похвастаться просто впечатляющими антикоррозийными свойствами, благодаря которым существенно продлевается жизнь металлических деталей. Они являются гибкими и одновременно колоссально прочными. Вот почему такое покрытие никогда не будет откалываться либо трескаться. Также данным порошкам не страшны резкие перепады температуры и воздействие воды. Да и в плане устойчивости с износостойкостью порошковую краску можно смело называть безусловным лидером.

Стоимость полимерных красок является более выгодной в сравнении с обыкновенными лакокрасочными материалами. Порошок ложится очень плотно буквально с первого раза. Если же говорить об обычных красках, то они достигают подобного эффекта только после нанесения нескольких слоев.

Не менее важной особенностью полимерных покрытий считается и их обширная гамма цветов. Вот почему изделия, имеющие порошковое напыление, могут похвастаться отличными эстетическими характеристиками. На сегодняшний день металлические изделия можно покрывать самыми разными цветами. Причем речь идет не только о базовых расцветках, но и достаточно сложных оттенках. При желании, можно создать искусную имитацию всевозможных фактур либо эффект искусственной потертости. Полимерное покрытие не будет выцветать либо тускнеть на протяжении длительного промежутка времени, а его насыщенный цвет сохранится даже под продолжительным воздействием солнечных лучей.

Исходя из всего вышесказанного, несложно сделать вывод, что порошковые краски являются достойной заменой лакокрасочных материалов.

Покраска дисков:

Предыдущая статьяСтадии порошковой окраски деталей мотоцикловСледующая статьяПокраска дисков MMC Eclipse Neopolimerkras.ru

Полимерные полы для гаража: как сделать правильно

Покрытие для гаража полимерное

Полимерные полы в гараже в последнее время набирают все большую популярность, а достаточно большой список их достоинств не оставляет сомнений в правильности выбора. Наливные полы – это износостойкие, декоративные, хорошо защищающие покрытия в гараже.

Чаще всего из полимерных или полиуритановых материалов. Как изготовить их своими руками подскажет эта статья.

Какие существуют типы наливных полов

Широкий выбор таких покрытий зависит от их химических составляющих.

Наливные полы могут выполняться на основе:

- Эпоксидной смолы. В этом случае поверхность получает большую химическую устойчивость ко многим агрессивным элементам. Эпоксидный пол, отличается от полиуретанового основания, высокой устойчивостью к влаге и большим скачкам температур. Достаточно максимум пяти миллиметров толщины наливного материала на основе эпоксидных смол, чтобы получить влагоустойчивую поверхность.

Эпоксидные наливные полы

- Метилметакрилатной смолы. Такое покрытие используется довольно редко. Это связано с неприятным характерным запахом, который выделяется из-за химической реакции при его высыхании. Для полноценной просушки пола требуется устройство в помещении качественной принудительной вентиляции, что создает неудобства при изготовлении пола на основе метилметакрилатной смолы.

Совет: Следует иметь в виду, что этот материал при тонком слое нанесения будет достаточно долго отвердевать, а большой может быстро отслоиться.

- Полиуретана. Это покрытие по своим свойствам сходно с эпоксидной смолой, но обладающее дополнительно большой эластичностью. Созданный на основе полиуретана пол, может «играть» при эксплуатации, что увеличивает его износостойкость, по сравнению с эпоксидным покрытием.

- Цементно-акрилового состава. Это бюджетный вариант, используемый на уже существующем полу с неидеальной поверхностью. Толщина его берется от 20 до 30 сантиметров.

Какие преимущества имеют полимерные покрытия

При сравнении функциональности полимерных полов с бетонным — уровень упрочняющей затирки их составит 100 % против 70 % бетонных. Это возможно за счет создания на поверхности бетона пленки, к тому же этот слой по отношению к бетону, химически нейтрален.

Полимерное покрытие для гаража имеет такие преимущества:

- Изготовленное на основе полиуретана, оно хорошо выдерживает ударные нагрузки.

- Не подвергается истиранию.

- Противодействуют агрессивному воздействию среды.

- Многослойность. Число полимерных слоев может достигать пяти. При этом материал достаточно быстро затвердевает, слои наносятся с интервалом между ними в четыре часа. При выполнении нанесения достаточно просто обнаруживаются и устраняются дефекты бетона. В местах более пористого покрытия материал больше впитывается в бетон, а за счет нанесения полимера покрытие пола выравнивается до однородности.

- Длительный срок эксплуатации – до 45 лет.

- Покрытие обеспечивает отличное сцепление шин в любую погоду, оно не покрывается льдом.

Недостатком всех видов полимерных полов являются:

- Длительный процесс монтажа из-за достаточно долгого времени, которое необходимо для созревания бетона.

После выполнения заливки пола бетоном, гараж можно эксплуатировать примерно через 10 дней, а при полимерном — лишь через 3-4 недели.

- Достаточно большая цена покрытия.

Как изготовить наливной пол

При кажущейся сложности процесса полимерное покрытие пола в гараже не сложнее, чем укладка ламината, линолеума или ковролина. Инструкция указывает, что перед тем как качественно нанести полимерное покрытие для пола в гараже, необходимо хорошо подготовить основание: сделать его сухим и прочным.

Технология проведения работ заключается в следующем:

- По периметру помещения укладывается для наливного пола кромочная лента. Фиксируется она на стенах, в тех местах, где будет контактировать с полимерной стяжкой. Лента даст возможность избежать появления после высыхания покрытия деформаций и трещин, за счет компенсации ею усадки и расширения материала.Демпферная лента выбирается такой же толщины, как и покрытие. При выборе тонкого самозатвердевающего наливного пола, толщина ленты берется небольшая. Оптимальный вариант, когда ее не видно после высыхания пола. Если часть ленты спрятать не удалось и ее видно над поверхностью пола, понадобится закрывать ее плинтусами.

- Тщательно очищается поверхность бетона.

- Наносится грунтовка. Для этого следует выбирать грунт, который глубоко проникает в бетон для наливных полов, снижающий впитывающую способность материала, убирающий пыль и увеличивающий адгезию. Грунт наносится широким валиком, как показано на фото.

Нанесение грунта на поверхность из бетона

- Поверхность оставляется до полного высыхания.

Совет: При старой и пористой стяжке, для увеличения надежности покрытия, следует нанести два-три слоя грунтовки. Для укрепления новой стяжки достаточно и одного нанесения.

- Устанавливаются маяки. Для этого подготавливается цементная смесь для крепления элементов на основании. Удобно в качестве маячков использовать алюминиевые профили, которые подходят для коррекции разных перепадов высот. Установка деталей производится с помощью жидкостного или лазерного уровней, что позволит сделать поверхность равномерной и наиболее точной, а от этого зависит и качество финального покрытия.

- Подготовка смеси. Для успешного выполнения работ необходимо правильно приготовить раствор. В этом случае важно тщательно изучить инструкцию, которая дана для конкретной сухой смеси, приобретенной в магазине. Объем воды должен четко соответствовать указанному на упаковке. При переизбытке жидкости покрытие потеряет прочность, а готовый наливной пол потрескается. Отмеряется нужный объем воды и выливается в большую емкость, лучше, если это будет ведро с крышкой. В воду, при постоянном помешивании, добавляется смесь из мешка.

Раствор тщательно перемешивается насадкой-миксером, которая одевается на электрическую дрель или перфоратор.

Перемешивать смесь следует на малых оборотах дрели, пока он не приобретет однородность. Оставляется раствор на 3-5 минут, и повторно перемешивается миксером.

Совет: Нельзя оставлять смесь на длительный период, она затвердеет и станет для нанесения непригодной.

- Заливка пола. Из емкости раствор аккуратно выливается на пол, осторожно разравнивается широким шпателем-гладилкой. Затем слой раствора на полу следует прокатать зубчатым валиком, что избавит его от мелких пузырьков воздуха, которые ухудшают прочность финального покрытия.

Лучше всего сухую смесь замешивать частями, заливая полы гаража фрагментами. Это даст возможность избежать пересыхания раствора, который после замешивания нужно нанести на пол в течение 30 минут. Операции нужно проводить быстро, что не сделает полы бесшовными.

- После заливки и выравнивания игольчатым валиком всей поверхности пола в гараже, следует дождаться полного его высыхания. Перемещаться по свеженанесенной стяжке уже можно будет через сутки, но для полного высыхания поверхности понадобится минимум пять дней.

Как правильно наносится полимерный наливной пол для гаража, подскажет видео.

1pogarazham.ru

Технологии нанесения полимерного покрытия на металл

Методы и технология покрытия металла полимерными красками

Коррозия губительно сказывается на металлических конструкциях. Для борьбы с ней применяют специальные краски и покрытия. Сегодня существует современная технология, позволяющая защитить металлические поверхности от ржавчины — это полимерное покрытие.

Преимущества полимерного покрытия

Образующаяся в результате покрытия герметичная плёнка, плотно держится на металле и обладает положительными характеристиками:

- высокий уровень адгезии;

- износоустойчивость и прочность;

- сохранение первоначальных качеств материала;

- быстрота нанесения покрытия;

- приемлемая цена.

Технология нанесения жидких покрытий (метод coil coating)

При таком методе нанесение полимерных покрытий осуществляется в автоматизированных поточных линиях. Ленты металлопроката сначала подвергаются обработке, после чего на них наносят полимерный слой. Для этого используются валковые машины.

Этапы нанесения

Предварительная подготовка поверхности:

- поверхность два раза обезжиривается при помощи крутящихся щёток в специальных чанах;

- промывка чистой водой;

- пассивация;

- горячая сушка воздухом.

Окрашивание листа:

- покрытие грунтовым слоем для повышения адгезии;

- сушка грунтовки в сушильной печи;

- нанесение краски валковым методом;

- сушка краски в сушильной печи;

- намотка металлической ленты в рулоны.

Следующим этапом является металлобаза, где материал хранится, режется и продаётся.

Технология coil coating применяется не только к стали, но и к алюминию, и к белой жести. В России именно такой метод является основным. Качество продукции напрямую зависит от химической подготовки металла. Соответственно, этому процессу уделяется особое внимание.

Порошковая окраска (метод powder coil coating)

Окрашивание порошком менее распространено, чем жидкое. Для этого процесса требуются большие энергозатраты, так как окрашивание происходит при очень высоких температурах. Несмотря на это, в России есть предприятия, применяющие данную технологию.

Этапы окрашивания

Раскручивание и выпрямление

Устройство для размотки удерживает рулон в натянутом состоянии и выпрямляет свободный участок полосы. Для того чтобы рулон свободно заправлялся в линию существует выпрямляющее устройство, она исправляет кривизну в процессе разматывания металла.

Химическая подготовка

Этот этап необходим для придания покрытию адгезионных качеств и состоит из нескольких этапов:

- обезжиривание листа;

- смывка;

- обработка кислотой;

- смывка;

- пассивация.

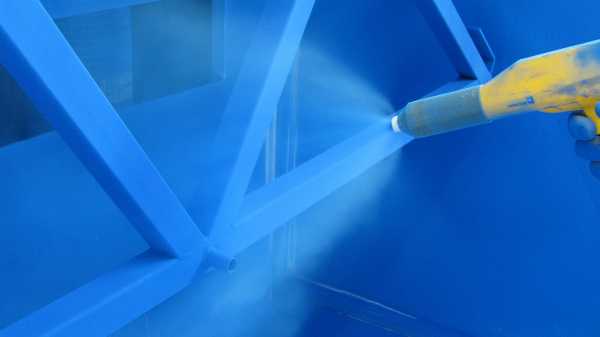

Напыление порошка

Происходит в напылительной кабине. Она оснащена системой рекуперации и пневмоэлектростатическими пистолетами. Быстрая смена одного цвета на другой возможен благодаря существованию двух кабин.

Отверждение (полимеризация)

Этот процесс происходит при высоких температурах в печах полимеризации, которые работают на природном газе.

Охлаждение

Потоком воздуха комнатной температуры полимерное покрытие охлаждают, после чего на металл наносится защитная полимерная плёнка. Затем чего готовый металл подвергается тщательной проверке на качество.

www.stroyservice.ru

Виды полимерных покрытий металлочерепицы

Виды полимерных покрытий металлочерепицы

Полимерное покрытие для металлочерепицы имеет значительное влияние на эксплуатационные свойства кровельного материала. Это не просто декоративная оболочка в широкой цветовой вариации, которая к тому же определяет структуру поверхности материала (глянец, мат, тесненный рисунок), но и дополнительное защитное покрытие для металла, которое предохраняет его от коррозии. Полимерное покрытие может характеризоваться такими свойствами, как: цветовая гамма, вид поверхности, толщина, максимальная и минимальная температуры эксплуатации, цветостойкость (устойчивость к УФ лучам), механическая стойкость, стойкость к действию химических реагентов (кислот, щелочей, химических растворов), минимальный радиус изгиба, рекомендованные сферы применения, срок гарантии.

Почти все виды полимерных покрытий содержат в своей основе такие материалы, как: полиэстер, полиуретан, пластизол, поливинилдефторид. Но каждая компания, занимающаяся производством металлочерепицы или сырья для нее, применяет свою линейку разработанных и улучшенных вдов полимерных покрытий.

1. полиэстер 2. пурекс 3. пластизол 4. пурал мат 5. полиэстер матовый

Базовые виды полимерных покрытий

- Полиэстер – наиболее распространенное бюджетное покрытие с отличными показателями защиты металла от коррозии и устойчивости против выгорания. Более 70 % всей металлочерепицы и профнастила, которые реализуются на нашем рынке, имеют это покрытие. Оно характеризуется глянцевой поверхностью. Толщина слоя краски 0,02-0,03 мм (25-30 мкм). Недостатком покрытия можно считать низкую степень защищенности поверхности от механических повреждений – кристаллы снега, ветки деревьев могут его повредить. Металлочерепицу с таким видом покрытия следует особо бережно перевозить, проводить погрузочно-разгрузочные работы, монтировать и эксплуатировать. Преимуществами покрытия являются самый широкий спектр цветовых решений и низкая цена. Срок, на который производители обычно дают гарантию на покрытие из полиэстера, составляет в среднем 5-10 лет.

Разновидностью полиэстера является матовый полиэстер, который имеет чуть матовую поверхность и увеличенную толщину (от 35 мкм) по сравнению обычным полиэстером. Такие свойства покрытия вызваны добавлением в его состав тефлона. Покрытие устойчивее к механическим повреждениям, но беднее по цветовым вариациям по сравнению с глянцевым аналогом. В этом есть и положительная сторона – цвета меньше подвержены выгоранию, а привлекательный внешний вид покрытия сохраняется до 15 лет. Покрытия из матового полиэстера разных производителей могут иметь такие сокращения названия РЕМА, МРЕ, MatPE, Матпол. Цена матового полиэстера несколько выше, чем его глянцевого аналога.

- Полиуретаны – это группа полимеров, которые имеют широкий диапазон прочностных характеристик (от состояния вязкой жидкости, резины до твердых деталей машин и механизмов) и аморфность – высокую устойчивость к внешним агрессивным воздействиям. Полиуретан легко противостоит воздействию ультрафиолетового излучения, повышенной кислотности, влаги, перепада температур. Для полимерных покрытий металлочерепицы применяется гибкий полиуретан с высокими прочностными характеристиками – это одно надежнейших покрытий, которое защитит металл от механических повреждений. На сегодняшний день по соотношению цена/ качество этот материал является лидером среди других видов покрытий. На основе полиуретана производятся следующие фирменные покрытия: Pural, Prisma, Granite.

- Пластизол (поливинилхлоридная смола) – сложный полимер на основе поливинилхлорида и пластификатов. Отличается повышенной толщиной и прочностью. Износоустойчив, слабо подвержен влиянию агрессивных факторов внешней среды. Недостатком является невозможность использования в условиях жаркого климата – этот материал обладает низкой устойчивостью к высоким температурам. Лучше показали себя в применении светлые оттенки пластизола, так как они хуже поглощают энергию солнечных лучей. Материал имеет большую толщину – до 200мкм. По внешнему виду пластизоль можно распознать по текстурным рисункам, имитирующим дерево или кожу. Известны следующие фирменные покрытия на основе пластизола: PVC, Solano, HPS200.

- Поливинилдефторид (ПВФ, PVDF) наиболее пластичное полимерное покрытие, в составе которого содержится около 80 % поливинилфторида и около 20 % акрила. PVDF имеет высокую стойкость к механическим повреждениям и к ультрафиолетовому излучению, практически не подвержен выцветанию. Покрытие имеет небольшую толщину до 30 мкм, но является высокоустойчивым к любым факторам внешнего воздействия. Долговечное покрытие используется даже в условиях агрессивных сред – на морском побережье и в промышленных районах с химически неблагоприятной средой. Покрытие имеет широкую цветовую гамму. Недостатком является высокая стоимость.

Для многих покупателей металлочерепицы при выборе материала немаловажным фактором является цвет. Цветовые вариации металлочерепицы зависят от типа полимерного покрытия и производителя металла. Например, продукция финского производителя Rautaruukki выпускается в вариациях цветов по фирменному каталогу RR. Компании Arcelor, U.S. Steel Kosice, Tata Steel (Corus), НЛМК и многие другие производители выпускают продукцию по стандартному каталогу RAL.

Полимерные покрытия компании Ruukki

Металлочерепица и профилированные листы компании Ruukki выпускаются в следующих видах покрытий: Polyester, Polyester matt, Purex™, Pural® Matt. Два последних являются фирменными продуктами Rautaruukki. Хотя они уже стали именами нарицательными для самых прочных и самых устойчивых к внешним воздействиям полимерных покрытий, следует помнить,что покрытия таких марок, как Purex™ и Pural® Matt выпускает только компания Ruukki. Если вам предлагают покрытие Purex™ и говорят, что это какой-то другой производитель, такого не бывает.

Сравнительная характеристика различных покрытий компании Ruukki

| Polyester | Polyester matt | Purex™ | Pural® Matt | |

| Толщина покрытия, мкм | 25 | 35 | 26 | 50 |

| Механические свойства | Хорошие механические свойства и высокая эластичность позволяют использовать покрытие для наружных и внутренних облицовочных материалов. Покрытие имеет широкий диапазон цветов. Обеспечивается минимальное скопление пыли и грязи на поверхности. | Имеет такие же характеристики, как и у полиэстера, отличается матовой поверхностью и повышенной стойкостью к выгоранию. | Современное покрытие нового поколения имеет стильную слегка структурированную поверхность. Специально разработано для применения в производстве кровельных материалов. Обладает отличной пластичностью и стойкостью к механическому износу. | Состоит из полиамидов и полиуретана, что обеспечивает повышенную прочность и высокую стойкость к истиранию. Матовая поверхность обеспечивает устранение эффекта бликов. |

| Ценовой сегмент | Эконом | Эконом | Средний | Премиум |

| Стойкость к перепадам температур и к воздействию ультрафиолета | Нормальная | Хорошая | Очень хорошая + стойкость от коррозии | Очень хорошая + стойкость от коррозии и механических повреждений |

| Макс./мин. температура | +90/-60°C | +90/-60°C | +100/-60°C | +100/-60°C |

| Сфера применения | Применяется для кровельных материалов в атмосферах с низким уровнем загрязненности и солёности. | Применяется для кровельных покрытий в атмосферах с низким уровнем загрязненности и солёности. | Применяется для кровельных материалов, пригодных для эксплуатации в агрессивных условиях внешней среды, при наличии требований к максимальной долговечности. | Применяется для кровельных материалов, пригодных для эксплуатации в агрессивных условиях внешней среды, при наличии требований к максимальной долговечности. |

| Гарантия сохранения технических свойств, лет | 30 | 30 | 40 | 50 |

| Гарантия сохранения эстетических свойств, лет | 10 | 10 | 15 | 20 |

Экономические расчеты относительно выгоды использования различных покрытий очень хорошо продемонстрированы на следующем рисунке. Pural® Matt стоит дороже. Но экономические выгоды от его использования превышают выгоды от использования Polyester и Polyester matt уже через 14 лет, а выгоды от использования Purex™ – через 18 лет. Pural® Matt имеет наибольший срок гарантии и эксплуатации. Официальная гарантия производителя на покрытие составляет 50 лет!

Полимерные покрытия металлочерепицы U.S. Steel Kosice (Словакия)

У словацкой компании U.S. Steel Kosice (далее USSK), входящей в состав американской корпорации «United States Steel», есть следующие виды полимерных покрытий со сроками гарантии на них.

| Тип покрытия | Номинальная толщина покрытия, мкм | Гарантия на технические свойств, лет | Гарантия на сохранение эстетических свойств, лет | |

| PUR | Полиуретан | 50 | 30 | 20 |

| Рельефный полиуретан | 50 | 30 | 20 | |

| HDP | Высокопрочный полиэстер | 50 | 30 | 15 |

| 35 | 20 | 12 | ||

| 27 | 12 | 12 | ||

| HBP | Толстослойный полиэстер | 50 | 30 | 15 |

| Толстослойный рельефный полиэстер | 50 | 30 | 15 | |

| SP | Рельефный полиэстер | 35 | 15 | 10 |

| 25 | 10 | 10 | ||

| Стандартный полиэстер | 25 | 10 | 10 | |

| PVDF | Поливинилдефлорид | 28 | 15 | 12 |

При этом все виды представленных полимерных покрытий могут быть использованы при атмосфере с низким уровнем загрязненности (сельская местность, городская среда с умеренным уровнем загрязнения сульфатом диоксида, прибрежные атмосферы с низким уровнем солёности). В индустриальной среде и прибрежных зонах с высоким уровнем солёности рекомендуется использовать материалы с покрытиями PUR50, HDP50, HDP35, HBP50. При этом срок гарантии на технические характеристики сокращается вдвое, а на эстетические характеристики HDP50 до 10 лет, а на PUR50 до 15 лет.

Полимерные покрытия компании Arcelor Mittal

Крупнейшая в мире металлургическая компания Arcelor Mittal имеет производства во многих странах мира. Но мы возьмем для примера продукцию польского производства Arcelor. Металлочерепица из польского металла чаще всего попадает на рынок Украины. На сайте компании Arcelor Mittal Steel Польша размещена информация о выпуске оцинкованных листов с такими видами покрытий: Poliester SP (толщина слоя 18, 25, 38 мкм), PVDF (толщина слоя 25 мкм), Plastizol PVC(P) (толщина слоя 100, 200мкм). Фирменными покрытиями компании являются Granite® Cloudy и Granite® Wood.

Типы полимерных покрытий украинского производителя ООО «Металлы и полимеры»

Фирменных покрытий у компании пока еще нет, зато есть широкая линейка со всех наиболее популярных покрытий.

| Характеристики | PE (полиэстер) | Matt PE (матовый полиэстер) | PVDF (ПВДФ) | Polyurethane (Полиуретан) | Plastizol (Пластизол) |

| Описание | Имеет хорошую стойкость к механическим повреждениям, воздействию атмосферных факторов, ультрафиолетовому излучению. | Имеет отличные антикоррозийные свойства, устойчивость к ультрафиолету и механическим воздействиям. Отличается теплой матовой текстурой и насыщенными цветами. | Содержит в составепигмент, придающий поверхности красивый блеск, твердость и стойкость цвета, что определяет высокие грязеотталкивающие свойства и пластичность материала. Обладает отличными антикоррозийными свойствами и атмосферостойкостью, практически не выцветает. | По свойствам лучше всего подходит для кровли. Поверхность слегка текстурная. Покрытие обладает лучшими характеристиками по устойчивости к механическому износу, действию химикатов, а также к УФ-излучению. Отличается долговечностью и стойкостью к царапинам. | Большая толщина обеспечивает высокую устойчивость покрытия к механическим повреждениям, высокую коррозионную стойкость. Покрытие отличается рельефной поверхностью с тиснением, имитирующим различные материалы (кожу, дерево и др.). |

| Толщина, мкм | 15 – 25 | 35 | 25 – 35 | 30 – 50 | до 80 |

| Структура поверхности | Гладкая | Шероховатая, зернистая | Гладкая | Зернистая | Рельефная |

| Стойкость к механическому износу | Средняя | Средняя | Высокая | Высокая | Очень высокая |

| Устойчивость к УФ-излучению | Средняя | Высокая | Высокая | Высокая | Средняя |

| Устойчивость к коррозии | Средняя | Высокая | Высокая | Очень высокая | Очень высокая |

| Устойчивость к кислотам и щелочам | Средняя | Средняя | Высокая | Высокая | Высокая |

| Устойчивость к хим.растворам | Низкая | Низкая | Высокая | Высокая | Высокая |

| Сферы применения | Внутреннее, наружное применение. Кровли, фасады Местность с сухим умеренным климатом | Наружное применение, кровли и аксессуары. Местность с сухим умеренным климатом | Кровля и фасады. Индустриальные районы. Районы близ моря. | Кровли и фасады.Индустриальные районыРайоны близ моря. | Кровли, фасады. Химически агрессивная среда. Индустриальные районы. |

| Гарантия, лет | 10 | 10 | 15 * | 15 * | 15 * |

* – в зависимости от условий окружающей среды.

metallocherepica.biz

Полимерно-порошковое покрытие | Гальванопокрытие

Что такое полимерно-порошковое покрытие

Порошковая окраска — технология получения полимерных покрытий с высокими защитными и декоративными свойствами. Окраска изделий порошковыми красками — современная экономичная технология, позволяющая получить качественное и долговечное покрытие на металле с отличными эксплуатационными характеристиками.

Полимерно-порошковое окрашивание было разработано в 1950-х гг. в США. В то время только лишь начинало формироваться автомобильное производство, которое одним из немногих имело честь протестировать новейший вид покраски. С тех пор прошло уже более 60 лет, и каждый человек может пользоваться порошково-полимерным покрытием металла каждый день, в том числе и у себя на кухне. Сегодня же по объему выпуска термоактивных порошковых ЛКМ лидирует не кто иной как Европа. В России обстановка несколько иная, потому как серийное производство подобный продукции началось только лишь с 1975 года. Теперь полимерно-порошковое окрашивание становится необычайно популярным, проникая во многие слои, раньше занятые традиционными лакокрасочными покрытиями.

Метод порошкового окрашивания является популярной альтернативой нанесению жидких лакокрасочных материалов для деталей, допускающих термообработку. Чаще всего слой порошково-полимерного состава на изделии составляет 0,3мм.

Порошковые краски — это твердые дисперсные композиции, в состав которых входят пленкообразующие смолы, отвердители, наполнители, пигменты и целевые добавки. Получают порошковые краски главным образом смешением компонентов в расплаве с последующим измельчением сплава до максимального размера частиц.

Процесс создания полимерно-порошкового покрытия представляет собой окраску поверхности полиэфирным многокомпонентным порошком. Краска наносится на металл методом электролиза. После напыления покрытие формируется в специальной печи при Т=200 С. Результат вплавления краски обеспечивает защиту от механических повреждений.

Порошковые краски своей популярностью обязаны отсутствию растворителей и содержанию веществ, гарантирующих непроницаемое для солей, кислот и влаги тонкослойное покрытие. При этом оно отвечает высоким стандартам качества, является абразивостойким и высокопрочным.

Повышенная устойчивость к механическим повреждениям гарантирует сохранность внешнего вида на протяжении всего срока службы окрашенного полимерно-порошковым покрытием металла.

Основное достоинство метода полимерно-порошкового окрашивания заключается в антикоррозийной защите металла. И получаемое покрытие обладает повышенной жаростойкостью, электроизоляционными свойствами, долговечностью, прочностью, экологичностью, сохраняет первоначальный колер и соответствует Европейским стандартам.

Суть метода полимерно-порошковой окраски

На очищенный обрабатываемый предмет напыляется порошковая краска. В процессе напыления частицы порошковой краски электрически заряжаются от внешнего источника или электризацией при трении. Электрическим полем частицы порошковой краски переносятся к окрашиваемому изделию, которое имеет противоположный заряд. Не осевшие на продукции частицы порошковой краски улавливаются в окрасочной камере напыления и могут быть использованы для повторного напыления, что исключается при использовании обычных жидких красок. Потом изделие с нанесенной порошковой краской переносится в камеру полимеризации для «запекания» краски.

На очищенный обрабатываемый предмет напыляется порошковая краска. В процессе напыления частицы порошковой краски электрически заряжаются от внешнего источника или электризацией при трении. Электрическим полем частицы порошковой краски переносятся к окрашиваемому изделию, которое имеет противоположный заряд. Не осевшие на продукции частицы порошковой краски улавливаются в окрасочной камере напыления и могут быть использованы для повторного напыления, что исключается при использовании обычных жидких красок. Потом изделие с нанесенной порошковой краской переносится в камеру полимеризации для «запекания» краски.

В процессе формирования покрытия из нанесенного порошкового слоя создается монолитное качественное покрытие на поверхности изделия.

Процедура формирования покрытия осуществляется посредством нагрева слоя порошковой краски до состояния его оплавления с образованием монолитного слоя. При последующей обработке в результате отвердения (для термореактивных материалов) или охлаждения (для термопластичных материалов) слоя образуется твердая пленка. Оплавление порошковых красок делится на три стадии: порошок оплавляется и переходит в вязко-текучее состояние; образуется единый слой из оплавленных частиц порошка; окрашиваемая поверхность смачивается расплавленным полимером, благодаря чему и формируется полимерно-порошковое покрытие.

Характеристики полимерно-порошкового покрытия

• толщина покрытия 60…80мкм;

• высокая устойчивость к ультрафиолетовому излучению;

• минимальный радиус изгиба — 1T;

• возможность окраски в любой цвет.

• повышенная устойчивость к механическим повреждениям, что гарантирует сохранность внешнего вида на протяжении всего срока службы окрашенного металла.

• повышенная прочность на удар, изгиб, истераемость

• высокая адгезия с окрашиваемой поверхностью

• высокая антикоррозионная стойкость к воздействию влаги, растворов щелочей и кислот, органических растворителей

• широкий рабочим диапазоном от -60 град. С до +150 град. С

• непревзойденные эстетические характеристики: повышенная толщина полимерного покрытия позволяет маскировать незначительные дефекты поверхности. Кроме того, у полимерной краски существуют множество поверхностных эффектов, которые позволяют добиваться безупречного внешнего вида готовых изделий без утомительной и долгой подготовки.

Порошково-полимерное покрытие устойчиво к атмосферной коррозии и может уверенно эксплуатироваться в условиях:

• промышленной атмосфере средней агрессивности сроком до 30 лет;

• слабоагрессивной атмосферы сроком до 45 лет;

• приморской городской атмосферы средней агрессивности сроком до 15 лет.

Порошково-полимерное покрытие успешно проходит коррозийные испытания в соответствии с ГОСТ 9.308-85 в камере влажности (имитация слабоагрессивной атмосферы при относительной влажности 98 % и температуре в камере 40 оС), в камере сернистого газа (имитация промышленной атмосферы средней агрессивности при относительной влажности 98 %, температуре в камере 40 оС и воздействии SO2 концентрация – 0,75 г/м3) и в камере соляного тумана (имитация приморской атмосферы (периодическое распыление 3%-ного раствора NаCl при относительной влажности 98% и температуре в камере 40 оС).

Порошково-полимерное покрытие успешно проходит коррозийные испытания в соответствии с ГОСТ 9.308-85 в камере влажности (имитация слабоагрессивной атмосферы при относительной влажности 98 % и температуре в камере 40 оС), в камере сернистого газа (имитация промышленной атмосферы средней агрессивности при относительной влажности 98 %, температуре в камере 40 оС и воздействии SO2 концентрация – 0,75 г/м3) и в камере соляного тумана (имитация приморской атмосферы (периодическое распыление 3%-ного раствора NаCl при относительной влажности 98% и температуре в камере 40 оС).

Также определена адгезия покрытия методом решетчатого надреза по ГОСТ 15140 «Материалы лакокрасочные. Определение адгезии», в результате чего выявлены нулевые показатели отслаивания покрытия до и после испытаний в агрессивной среде. После выдержки в камерах сернистого газа и соляного тумана повреждений в слоях лакокрасочного покрытия не выявлено.

Исследования внешнего состояния поверхности деталей во время и после испытаний проводились визуально и методом оптической фрактографии с использованием бинокулярного микроскопа в соответствии с ГОСТ 9.407-84 «ЕСЗКС. Покрытия лакокрасочные. Методы оценки внешнего вида».

Области применения полимерно-порошковой покраски

Список изделий, которые могут быть окрашены порошковыми красками, в достаточной мере широк. Существуют отрасли промышленности, где особенно быстро растут темпы потребления порошковых красок. Примером могут служить полимерно-порошковые покрытия внутренней поверхности труб для буровых нефтяных скважин и перекачивания нефти, функционирующие в условиях, где такие факторы, как повышенное давление, высокие температуры и наличие вызывающих коррозию сред, способны оказывать разрушающее влияние почти что на все, за исключением полимерного покрытия.

Где применятся метод полимерно-порошковой покраски:

• окрашивание любых металлических комплектующих для изделий

• окрашивание готовых металлических изделий, которые выдерживают нагрев до 200 градусов по Цельсию

• окрашивание керамики и стеновых камней

• окрашивание МДФ, стекла

а также: оконные профили, кровельные материалы, лестничные ограждения, фасадные элементы, мебельная фурнитура, офисная и садовая мебель, колесные диски и оборудование для станков, бытовая техника, радиаторы, холодильники, складское и торговое оснащение, спортинвентарь, приборостроение и прочее.

Преимущества и отличия полимерных порошковых покрытий от традиционных красок

Порошково-полимерное окрашивание отличается:

• высокой скоростью окрашивания;

• высокой скоростью окрашивания;

• отсутствием обязательного второго окрашивания и предварительного грунтования;

• экономичностью покраски;

• широким диапазоном толщины покрытия и высокой адгезией;

• краска не оставляет потеков на вертикальных поверхностях;

• выделяется устойчивостью к изгибам и ударам;

• устойчиво к коррозии и истиранию;

• проявляет высокую сопротивляемость атмосферным явлениям и химии;

• устойчиво к перепадам температур;

• открывает возможности для создания покрытий, которые обладают современными электроизоляционными, химическими, физико-механическими и защитно-декоративными свойствами;

• декоративностью покраски;

• экологичностью покрытия, потому как токсичные и огнеопасные растворители отсутствуют, что устраняет проблему техники безопасности и охраны окружающей среды.

Министерство Здравоохранения сертифицировало порошковые краски, потому порошково-полимерное покрытие становится особенно привлекательным и используется в производстве медицинской и пищевой техники, бытовых приборов.

Состав линии полимерного окрашивания

Любая полимерная линия состоит из нескольких компонентов:

-установки заряжания частиц краски (установки нанесения полимерного покрытия),

-камеры нанесения порошка,

-печи спекания покрытий- камеры полимеризации,

-транспортной системы.

Кроме того, необходимо вспомогательное оборудование: источник сжатого воздуха, осушители/обезмасливатели воздуха и др.

1. Установки электро- и трибостатического нанесения полимерного покрытия. Предназначены для забора частиц порошка из тары (или бункера), их зарядки до высокого напряжения и формирования «факела» из частиц краски.

Трибостатические установки используют принцип внутренней зарядки частиц (без подвода внешнего потенциала) и обеспечивают хорошую окрашиваемость изделий сложной формы -внутренних полостей, внутренних углов. Электростатические установки заряжают частицы «внешним» способом и характеризуются более высокой производительностью, нежели трибостатические.

При окрашивании больших объемов лучше покупать установку, забирающую краску непосредственно из коробки.

Для высокопроизводительных окрасочных комплексов применяются многопозиционные автоматические «пушки» с манипуляторами.

2. Камеры нанесения порошковых покрытий. Камеры служат для ограждения рабочей зоны, в которой происходит процесс нанесения порошка, освещения изделия и сбора краски, не осевшей на окрашиваемую поверхность.

Камеры помогают экономить энергоресурсы вашего предприятия, поскольку осуществляют «замкнутый» воздухооборот в цехе, не выбрасывая на улицу теплый воздух из помещения. Модели прошлых поколений были лишены такой возможности.

Современные камеры мобильны, просты и удобны в эксплуатации. Их можно перемещать по участку, компоновать в многопостовые комплексы. Оснащаются встроенными рекуператорами с батареей фильтров тонкой очистки, улавливающими 98% неосевшей краски. Очистка фильтров производится обратным пневмопродувом. Каждая камера имеет блок подготовки воздуха, узел для подключения пневматической и электрической систем установки нанесения полимерного покрытия.

3. Печи спекания полимерных покрытий. Создают высокую температуру для прохождения процессов оплавления и полимеризации в нанесенном на деталь порошке. Могут применяться для удаления с окрашиваемых изделий воды и масла посредством нагревания. Оборудование для полимерного покрытия – это современные высокотехнологичные устройства, обеспечивающие стабильность внутренней температуры и низкие потери тепла. Воздух забирается в верхней части печи, подается вентиляторами в специальные полости для нагревания ТЭНами и выходит в нижней части камеры. ТЭНы расположены вертикально и закрыты специальными кожухами, что исключает терморадиационный перегрев изделия. Управление температурой осуществляет цифровой прибор, участие персонала сведено к минимуму.

Температура в печи от 50 до 320 град. С

Длина внутреннего пространства от 2,0 до 6,5 м

Ширина внутреннего пространства от 1,0 до 1,5 м

Номинальная мощность 8-10 кВт/час

Управление температурой автоматическое, одно/двухканальное

Нагревательные элементы ТЭНы, расположение вертикальное

Исполнение проходное или тупиковое

4. Транспортные системы.

Используются для подачи окрашиваемого изделия в камеру нанесения ПП, затем в печь спекания и оттуда – в специальную зону, где происходит охлаждение окрашенной детали и ее снятие. Выбор типа транспортной системы определяется габаритами и массой окрашенной детали, а также расчетной производительностью линии окрашивания. При большом количестве деталей малой массы используются облегченные каретки, собираемые на каретку-коллектор. При окрашивании нестандартных изделий удобны каретки с индивидуальной подачей в печь спекания.

www.galvan.ru

Полимерные покрытия для стального оцинкованного листа – способы производства, разновидности и их характеристики

Профнастил, металлочерепица, металлосайдинг – популярные строительные материалы, используемые для наружной отделки строений и ограждений. Одним из основных полуфабрикатов, применяемых в их производстве, является тонкий листовой стальной прокат. Для обеспечения коррозионной стойкости этой продукции долгое время применялось цинкование. Такой способ протекции обеспечивал максимум 25 лет эксплуатационного периода в нормальных рабочих условиях. Современные технологии нанесения прочных и красивых полимерных покрытий позволили не только увеличить этот показатель в два раза и более, но и создать эстетически привлекательные материалы. Широкий ассортимент изделий даёт возможность выбрать оптимальный вариант для любого стилевого решения здания и ландшафтного дизайна и для любых климатических условий.

Структура и производство стального листа с полимерным покрытием

Защитный слой из полимерных материалов обычно наносится на рулонную сталь. На готовых профилированных изделиях равномерно распределить вещество проблематично. Решить эту задачу может только дорогостоящее оборудование, что весьма отрицательно сказывается на себестоимости продукции.

Внимание! Для изготовления профилированных изделий используются высокотехнологичные автоматизированные линии, поскольку защитное покрытие достаточно тонкое, и при использовании примитивных станков может легко повредиться.

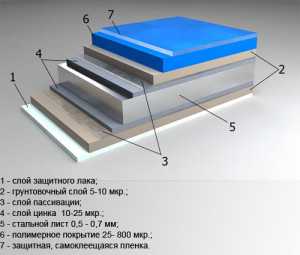

Стальной лист с покрытием из полимерных материалов имеет сложную структуру и производится несколькими этапами:

- Базовой защитой от коррозионных процессов в этой продукции является цинковый слой.

- На этапе пассивации цинк покрывается барьером для коррозии – оксидной плёнкой.

- Грунтовка – повышает адгезию базового слоя и полимерного протектора.

- В качестве финишного покрытия для лицевой стороны листа используют полимер, защищённый на период хранения и транспортировки самоклеящейся плёнкой. На внутреннюю сторону обычно наносят специальный лак.

Существует несколько способов нанесения полимерного слоя, наиболее распространённый – порошковый. Суть процесса – через изделие, помещённое в специальную камеру, пропускают электрический ток, и распыляют мелкодисперсный порошок с противоположным по знаку электрическим зарядом. Под действием электромагнитного поля полимерные частицы плотно прилегают к поверхности металла. Окрашенный лист отправляют в печь, где происходит полимеризация наружного слоя.

Применение порошкового окрашивания имеет ряд преимуществ, по сравнению с процессом с использованием жидких составов:

- Краситель распределяется равномерно, с минимальной погрешностью. Процент брака незначителен.

- Полимерно-порошковый слой обладает высокой адгезией к базовой поверхности.

- Прочность покрытия обеспечивает его устойчивость к механическим повреждениям и, следовательно, длительный эксплуатационный период.

Рассмотрим наиболее популярные типы полимеров, используемых для покрытия оцинкованной стали.

Покрытие из полиэстера – наиболее дешёвый и распространённый вариант

Это полимерное покрытие имеет обычно толщину 25 мкм. Его основа – стойкая к выгоранию эластичная полиэфирная краска. Если целевое назначение требует декоративного внешнего вида изделия с обеих сторон, например, установка ограждений, – используется лист с двусторонним полимерным покрытием.

Стальные листы с цинково-полиэстеровым комплексным слоем имеют многоцелевую область применения, широкую цветовую гамму, длительный эксплуатационный срок (при отсутствии механических повреждений), обладают стойкостью к резким температурным перепадам. Главным недостатком таких изделий является малая толщина наружного защитного слоя, что делает его уязвимым даже к незначительным механическим воздействиям. Профнастил из такого листа не рекомендуется использовать для устройства ограждений, расположенных вблизи оживлённых магистралей.

Внимание! Для резки таких изделий запрещается использовать болгарку, поскольку этот инструмент может легко прожечь тонкий наружный слой.

Помимо глянцевой поверхности, полиэстеровое покрытие может выпускаться в матовом варианте. Эти два слоя одинаковы по составу, но различны по характеристикам.

Преимущества матового полиэстера:

- Образует слегка шершавую поверхность, способную рассеивать солнечные лучи, что щадяще действует на зрение.

- Наносится более толстым слоем – примерно 40 мкм, что обеспечивает больший эксплуатационный период.

- Эстетический плюс – с помощью модифицированного текстурированного полиэстера получают достоверную имитацию камня, дерева, кирпича.

Пурал – надежно, прочно, долговечно

Пураловое покрытие изготавливается на основе полиуретана, в составе могут присутствовать полиамид и акрил. Толщина этого прочного защитного слоя составляет 50 мкм, поэтому повредить его очень сложно. Преимущества цинк-полиуретанового покрытия:

- Устойчиво к воздействию определённого ряда химически активных веществ, что позволяет использовать такие изделия в местностях с высоким уровнем промышленных загрязнений. Может применяться в строительстве объектов в регионах с морским климатом.

- Достаточно высокая стойкость к ультрафиолетовым лучам, но со временем яркость цвета уменьшается.

- Выдерживает значительные температурные перепады, поэтому применяется в суровых климатических условиях.

- Рабочий период такого протекторного слоя составляет примерно полвека.

Минус пуралового покрытия – высокая стоимость, в несколько раз превышающая стоимость изделий с полиэстеровой защитой. Чаще всего применяется для кровель и отделки фасадов элитных строений. Для устройства заборов и подсобных помещений практически не используется.

Внимание! Матовое пураловое покрытие имеет особую структуру, обеспечивающую дополнительную защиту от загрязнений.

Основные характеристики цинк-пластизолевого покрытия

Пластизол – полимерный состав, содержащий поливинилхлорид и пластификаторы. Такой защитный слой имеет большую толщину – 200 мкм, поэтому устойчив к механическим повреждениям. Наличие ПВХ обеспечивает защиту от воздействия химически агрессивных веществ. Пластизолевый слой поддаётся тиснению под кожу, камень, дерево, в результате чего приобретает матовую поверхность, не дающую бликов.

Недостатки покрытия:

- Низкая температурная стойкость, что не позволяет использовать продукцию в регионах с жарким климатом.

- Достаточно быстро выгорает, поэтому рекомендуется отдавать предпочтение только светлым оттенкам. Такие изделия не только лучше выглядят в течение длительного времени, но и меньше нагреваются.

Области применения:

- в северных регионах с суровым климатом;

- в промышленных зонах, допускается присутствие объектов химической промышленности;

- в местах с высоким риском механического повреждения – в местностях с пылевыми бурями или частым градом.

ПВДФ – максимальная защита от всех типов немеханического воздействия

PVDF (поливинилденфторид) состоит из 80% (70%) ПВХ и 20% (30%) акрила, преимущества этого покрытия:

- Уникальная устойчивость к ультрафиолетовому воздействию, цветовая гамма со временем практически не изменяется.

- Высокая сопротивляемость агрессивным атмосферным условиям, возможность использования в морском климате.

- Способность сохранять рабочие характеристики при соприкосновении с кислыми и щелочными средами.

- Высокая сопротивляемость коррозионным процессам.

- Неплохая устойчивость к механическим повреждениям.

- Способность выдерживать температуру до +120°C.

Оцинкованный лист с покрытием PVDF применяется для кровель и фасадов заданий, расположенных возле оживлённых автомагистралей, в загрязнённых промышленных районах, в районах с морским климатом. Эксплуатационный срок такого покрытия – примерно 40 лет. Эти изделия имеют один существенный недостаток – высокую цену.

Инновационные экологически чистые изделия из оцинкованной стали с полимерным покрытием

Известный производитель продукции из листового проката с цинк-полимерным защитным слоем – компания SSAB. GreenCoat – новый бренд этой фирмы, гарантирующий не только высокое качество, но и экологичность изделий. Чем отличается линейка GreenCoat от товаров аналогичного назначения:

- материал не оказывает негативного влияния на окружающую среду из-за отсутствия хроматов;

- вместо традиционных нефтепродуктов в некоторых модификациях покрытия используется рапсовое масло;

- усиление эксплуатационных характеристик, благодаря использованию инновационных компонентов.

Для удобства выбора необходимой продукции физические, эксплуатационные свойства и области применения сведены в таблицы.

Таблица физических характеристик различных видов полимерных покрытий

| Характеристики | Полиэстер глянцевый | Полиэстер матовый | Пурал (полиуретан) | Пластизол | ПВДФ |

| Номинальная толщина покрытия, мкм | 25 | 35 | 50 | 200 | 27 |

| Толщина грунтовки, мкм | 6 | 12 | 20 | 8 | 7 |

| Максимальная рабочая температура, °C | 90 | 90 | 100 | 70 | 110 |

| Эксплуатационный период, лет | 20–30 | 30–40 | 40–50 | 30–50 | 30–40 |

| Состав | Полиэфир | Полиэфир | Полиуретан, акрил, полиамид | Поливинилхлорид, пластификаторы | Поливинилденфторид – 70% (80%), акрил – 30% (20%) |

Оценка устойчивости полимерных декоративно-защитных покрытий по пятибалльной шкале

| Агрессивный фактор | Полиэстер глянцевый | Полиэстер матовый | Пурал (полиуретан) | Пластизол | ПВДФ |

| УФ-излучение | 3 | 3 | 4 | 1 | 5 |

| Механическое воздействие | 2 | 3 | 4 | 5 | 3 |

| Химическое воздействие | 2 | 3 | 4 | 4 | 5 |

| Экстремальные климатические условия | 2 | 3 | 4 | 4 | 5 |

| Коррозия | 3 | 4 | 5 | 5 | 4 |

Выбор оптимального покрытия в зависимости от условий окружающей среды

| Условия окружающей среды | Кровля | Фасад | |

| Средняя полоса, чистая непромышленная зона, поверхность не требует частого ухода | Полиэстер – глянцевый и матовый, пурал и пластизол | Полиэстер – глянцевый и матовый, пурал и пластизол | |

| Местность, расположенная вблизи оживлённых магистралей, поверхность требует ухода – мойки, чистки | Полиэстер, пурал и пластизол | Пурал и пластизол | |

| Промышленная зона с загрязнённым воздухом | Пурал, пластизол, ПВДФ | Пурал, пластизол, ПВДФ | |

| Южные регионы с активным ультрафиолетовым излучением | Пурал, ПВДФ | Пурал, ПВДФ | |

| Местность с морским климатом | Пластизол (если климат не слишком жаркий), пурал, ПВДФ | Пластизол, пурал, ПВДФ | |

| Регионы с холодными климатическими условиями | Пластизол, пурал, ПВДФ | Пластизол, пурал, ПВДФ | |

Правила покупки изделий из оцинкованной стали с полимерным покрытием

Перед приобретением продукции убедитесь в качестве этого материала:

- Поверхность изделия должна быть ровной, окраска равномерной, подтёки – отсутствовать, кромки – не иметь заусенцев.

- Продукция должна сопровождаться сертификатом качества.

- Обратите внимание на срок гарантии. Если он не указан или слишком маленький – лучше от такой покупки отказаться.

- При пробном изгибании изделий покрытие не должно покрываться трещинами.

- Покупать товар рекомендуется либо непосредственно со склада производителя, либо через официального дилера.

www.navigator-beton.ru