Плюсы и минусы порошковой покраски, преимущества, экономичность и экологичность

Рассмотрим, какие есть плюсы и особенности порошковой окраски. Это очень важно сделать, чтобы выбрать нужное покрытие. Так можно получить лучший результат. Поэтому используйте порошковую покраску. Благодаря ей можно добиться высококачественного покрытия, которое становится декоративным в умелых руках.

Наносить порошковую краску очень легко. Например, ее можно нанести на металл, из которого выполнен автомобиль. Также краска проста в применении. Металл, который нужно покрыть, может быть любым. Например, даже такой, который проводит электрический ток. Он может выдержать до двухсот градусов по Цельсию, что достигается, возможно, при нагреве в электропечах.

Благодаря порошковой окраске можно добиться того, что покрытие получит защитные свойства. Так как плюсов у этого вида краски много, то использовать ее можно практически для любого покрытия. Выбор безграничен. Поэтому есть возможность выделить все плюсы и некоторые особенности данной краски.

Преимущества порошковой краски

Выделим самые главные:

- Во-первых, благодаря краске на основе порошка можно добиться высокой антикоррозийной стойкости, особенно это касается металлической поверхности.

- Во-вторых, благодаря порошковой краске металл, да и вообще любая поверхность, даже хрупкая, становится прочной по отношению к ударам.

- В-третьих, подобный вид покраски служит возможностью получения декоративного покрытия, она защищает изделия от воздействия окружающей среды. Порошковая краска является идеальным способом для защиты и украшения металлических изделий.

- В-четвертых, при использовании порошковой краски нет нужды в грунтовке поверхности. А это в свою очередь дает возможность потратить меньше времени на покраску материала.

- В-пятых, после обрабатывания поверхности порошковой краской она становится устойчивой к загрязнению бензином, химическими веществами, защищенной от ультрафиолетового облучения.

- В-шестых, покрываемому материалу придаются свойства покрытия, в частности речь идет о химических и физических качествах.

- В-седьмых, снижается число операций, которые являются технологическими, но они, конечно же, очень нужны, чтобы процесс окрашивания прошел гладко.

- В-восьмых, порошковая краска в отличие от обычной – это всегда экологически чистое производство.

- В-девятых, окрашиваемый материал широко применим, что приводит к его высокому уровню использования.

- В-десятых, работа по порошковой окраске стоит намного меньше, чем другими красками, в этом случае она никак не сравнится и по качеству с результатом, который возможно получить от других красок.

- В-одиннадцатых, поверхность становится электроизоляционной, если ее покрасить порошковой краской. Так можно избавиться от распространения электрического поля на данную поверхность, что защищает от поражения электрическим током.

- В-двенадцатых, абразивное стирание порошковой краске не грозит. Так как она обладает отличным свойством устойчивости к воздействию на нее внешних физических факторов.

- В-тринадцатых, материал, который был покрыт порошковой краской, выдерживает самые разные температуры, особенно он приспособлен к серьезным перепадам.

- В-четырнадцатых, защищает отлично кромки и углы от опасности не быть окрашенными обычной краской, которая наносится кисточкой или валиком.

- В-пятнадцатых, если нанести только одним слоем краску в виде порошка, она будет смотреться лучше, чем нанесение двух слоев масляной краски.

Если в производство включены требования экологических служб, то порошковая краска подойдет как нельзя лучше, так как она является совершенно чистым продуктом техногенного производства. Есть и еще положительные моменты.

Если в производство включены требования экологических служб, то порошковая краска подойдет как нельзя лучше, так как она является совершенно чистым продуктом техногенного производства. Есть и еще положительные моменты.

В частности для того чтобы покрасить поверхность за короткое время, возьмите порошковую краску. Так как только в этом случае можно сократить время обработки материала. Ведь порошковая краска сохнет гораздо быстрее, наносится за короткий промежуток времени. Поэтому достаточно нанести только один слой и все готово, можно пользоваться изделием спустя несколько часов. А результат удивит вас своим качеством.

Говоря о порошковой краске, хочется сказать, что она единственная в своем роде.

Так как в ней отсутствуют полностью летучие вредные вещества, которыми можно надышаться и получить серьезное отравление.

Чего не скажешь о других видах красок, отличающихся сильными вредными качествами, что приводит к ограничению нахождения в помещении, где осуществляется покраска.

В современном мире порошковой краской можно назвать тот вид лакокрасочного покрытия, который способен обеспечить покрытие практически без отходов. Чего не скажешь об обычной масляной или акриловой краске. Безотходная технология, то есть без испарений, которые отправляются в воздух, разрушая озоновый слой атмосферы.

Таблица. Области применения порошковых красок.

| Тип порошковой краски | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Эпоксидная | Высокая адгезия, механическая прочность и химическая стойкость к воздействию влаги, щелочей, алифатических и ароматических углеводородов, смазочных масел, топлива, сырой нефти. Интервал рабочих температур от –60 до +120 °С. Диэлектрические свойства покрытий достаточно высоки | Низкая устойчивость к ультрафиолету и, соответственно, слабая стойкость вне помещений, невысокая термостойкость, склонность к пожелтению при отверждении | Антикоррозионная защита изделий, подвергающихся химическому воздействию, а также используемых внутри помещений: — металлической мебели; — бытового оборудования |

| Эпоксидно- полиэфирная | Относительно низкая цена и хорошее качество получаемых покрытий. Краски получают комбинированием эпоксидного и полиэфирного олигомера. Покрытия имеют красивый внешний вид, хороший глянец и равномерную окраску, устойчивы к воздействию воды, водных растворов солей, разбавленных щелочей и кислот | По сравнению с эпоксидным покрытием — пониженная стойкость к химреактивам, трудность получения матовых покрытий при низкотемпературном отверждении | Окраска изделий, эксплуатирующихся внутри помещений: — металлической мебели; — осветительного оборудования; — электронагревательных и бытовых приборов; — различной металлической фурнитуры |

| Полиэфирная | Достаточно высокая стойкость к воздействию атмосферных факторов, светостойкость, механическая и электрическая прочность, повышенная стойкость к истиранию. Улучшают внешний вид изделия благодаря высокой глянцевитости. Удовлетворительная адгезия к металлам | Щелочестойкость и диэлектрические показатели несколько ниже по сравнению с эпоксидными и эпоксидно-полиэфирными красками | Для окраски изделий, подвергающихся постоянному воздействию атмосферных факторов: — фасадных панелей — сельскохозяйственной техники, велосипедов — кондиционеров — других металлических изделий и конструкций, находящихся на открытом воздухе |

Плюсы порошковой краски с экономической точки зрения

Рассмотрим, какие есть положительные моменты в покрытии поверхности порошковой краской в экономической области:

Рассмотрим, какие есть положительные моменты в покрытии поверхности порошковой краской в экономической области:

- Так как отходов практически нет, то экономически выгодно купить именно ее, ведь иначе вы будете переплачивать за неиспользованную подтекшую краску, если речь идет о масляной краске.

- На окрашиваемый материал идет практически вся порошковая краска, как уже было сказано, потерь практически нет.

- Если краски много, то ее можно использовать повторно. Речь идет о том покрытии, которое не осело на поверхности, когда распыляли краску. Это возможно благодаря ее удачному составу.

- При этом весь процесс полностью автоматизирован. Поэтому обучаться тому, как правильно красить не приходится долго. Рабочие обычно готовы к работе спустя несколько минут после инструктажа.

- Потерять при окраске можно всего лишь от одного до четырех процентов краски.

- При этом практически девяносто пять процентов краски, которая остается не у дел, можно собрать и отправить в повторное использование. Это означает, что порошковая краска имеет высокий показатель утилизации.

- Так как нет нужды в растворителе, то это может означать, что вы не будете дышать испаряющимся веществом, ожидая, когда он высохнет, что во многом также сокращает время и средства.

Плюсы порошковой краски со стороны экологической области

Рассмотрим шесть основных пунктов, которые будут складываться в общую картину,

- Во-первых, нет в составе вредных веществ, которые бы имели органическую природу.

- Во-вторых, сам процесс окраски несет чисто экологический момент.

- В-третьих, опасность возгорания вещества практически сведена к минимуму.

- В-четвертых, химические запахи практически не выделяются, что делает краску пригодной даже в детской комнате.

- В-пятых, то, как порошковая краска производится, ведет к тому, что санитарно-гигиенические условия работы с ней улучшаются.

- В-шестых, летучие вещества не имеют возможности превысить предельно допустимую норму, касающуюся процесса полимеризации.

Преимущества порошковой краски по сравнению с остальными красками

Рассмотрим, какие существуют плюсы в использовании порошковой краски наряду с краской, которая используется вместе с растворителем:

Рассмотрим, какие существуют плюсы в использовании порошковой краски наряду с краской, которая используется вместе с растворителем:

- Достижение декоративных, а также физико-химических качеств, которые дает полимерное покрытие, чего нельзя добиться при использовании традиционного применения краски.

- Качество покрытия после этого становится намного более высоким, при эксплуатации достигаются лучшие свойства.

- Как мы уже отметили, не требуется грунтовка, что просто необходимо при использовании обычной краской на растворителе.

- Нужно нанести всего один слой покрытия, так как практически все сто процентов порошка уходят на поверхность, образуя яркий и плотный слой. Чего не скажешь о масляных красках, которые требуют нанесения не одного слоя, что требует времени на высыхание каждого слоя.

- Много пор в покрытии. При этом возможно большое количество положительных качеств, в частности увеличивается ударопрочность, а также антикоррозийность.

- Так как порошковая краска в баллончике уже готова к непосредственному использованию, то получается, что не нужна дополнительная подготовка к работе.

- Теряется в процессе работы всего до четырех процентов порошковой краски, тогда как остальные жидкие краски составляют потерю до сорока процентов.

- Для затвердевания краски на основе порошка требуется всего тридцать минут.

- Не нужно иметь и большие помещения под склады, где можно было бы хранить краску. Так как она очень компактна.

- Порошковое покрытие обладает большой прочностью, поэтому эту краску легко транспортировать, упаковывать и хранить.

Минусы краски на основе порошка

Выделим основных пять минусов, которые свойственны для порошковой краски:

- Нужен новый контейнер для каждого цвета. В одном и том же использовать нельзя.

- Также возможен взрыв, поэтому нужно правильно обращаться с баллончиком.

- Тонкий слой краски нанести очень сложно.

- Если температура низкая, то покрасить поверхность будет сложно.

- Если конструкция нестандартная или часть сборной, то применить порошковую краску будет сложно, так как она распыляется на большую площадь поверхности.

lkmprom.ru

Покрытия

Покрытия

ПрофильПлюс в качестве сырья использует холоднокатанную горячеоцинкованную сталь с различными видами полимерных покрытий как российского ОАО «Новолипецкий металлургический комбинат» (НЛМК), ОАО «Магнитогорский металлургический комбинат» (ММК), ОАО «Северсталь», так и европейского производства — Arcelor (Германия), Corus (Великобритания), Ruukki (Финляндия). На заводах — изготовителях сырья сталь проходит сложный технологический процесс: стальной оцинкованный лист покрывается фосфатным антикоррозионным слоем, затем наносится грунтовка, тыльная сторона листов покрывается защитным лаком, а наружная — защитным полимерным покрытием (полиэстер, пластизол, ПВДФ, Призма). Наши консультанты помогут Вам выбрать наиболее подходящий тип покрытия в зависимости от его потребительских качеств и стоимости.

- Лист стальной

- Цинковое покрытие

- Покрытие антикоррозионное

- Грунтовка

- Полимерное покрытие лицевой стороны

- Защитный лак

Призма Colorcoat PrismaТМ (ПРМ)

Новейшая разработка компании Corus (Великобритания), толстослойный материал (50 мкм), превосходная комбинация современного дизайна и надежности. Долгий срок службы определяется свойствами металлического слоя Galvalloy®, на 95% состоящего из цинка и на 5% из алюминия, что обеспечивает исключительные антикоррозионные свойства материала и защиту от коррозии обрезных кромок. Широкий ассортимент цветовой гаммы включает популярные стандартные и металлические цвета с отличной стойкостью цвета и глянца.

Гарантия на покрытие Prisma™ — 15 лет

ECOSTEEL (ЭС)

Это материал Премиум -сегмента, воспроизводящий рисунок натурального дерева, а также других природных материалов. Производится в Южной Кореи из алюцинкового листа (Al 55% + Zn 45%) толщиной 0,5 мм и толщиной лакокрасочного слоя не менее 30 мкм. Благодаря своему неповторимому дизайну и разновидности форм продукции, это покрытие имеет широкий спектр применения в строительстве и отделке.

Гарантия на покрытие ЭС — 10 лет

Покрытие Полиэстер (PЕ)

Относительно недорогое покрытие (25 мкм) с глянцевой поверхностью для отделки крыш и стен, подходящее для любых климатических условий. Полиэстер хорошо подходит для поверхностей, к которым не предъявляют высоких требований. Основа покрытия – полиэфирная краска, обладающая хорошей стойкостью цвета. Материал обладает высоким уровнем гибкости и формовки.

Гарантия на покрытие PE – 1 год

Покрытие Полиэстер матовый (PЕ matt)

Полиэстер, имеющий матовую поверхность и толщину (35мкм), более устойчив к механическим повреждениям, однако выпускается в небольшой цветовой гамме. Матовая поверхность достигается путем употребления высокоглянцевого полиэстера, который при высыхании образует микрошероховатую поверхность. Матовый полиэстер обладает хорошей коррозионной стойкостью и погодоустойчивостью.

Гарантия на покрытие PЕ matt – 1 год

Покрытие Пурал (Pural™ )

Покрытие Pural™ на полиуретановой основе способно противостоять коррозии в условиях широкого диапазона температур, хорошо выдерживает ультрафиолетовое излучение воздействие химически агрессивных веществ. Это самое совершенное поверхностное покрытие для кровельных профилей.

Гарантия на покрытие Pural™ — 15 лет

Покрытие Пурал матовый (Pural matt™ )

Pural matt™ представляет собой матовое полимерное покрытие, разработанное специально для черепицы. Обладает той же превосходной износостойкостью и простотой использования, как традиционное покрытие Pural. Мягкие матовые цвета делают его исключительно удачным решением для ремонта старого здания или придания законченности образу нового дома.

Гарантия на покрытие Pural matt™ — 15 лет

Покрытие Принтек (Printech)

Printech — это принципиально новое покрытие. Преимущество покрытия Printech заключается в многообразии расцветок и рисунков, выполненных офсетным способом на алюмоцинковом стальном листе. Расцветки «под дерево», «кирпич», «натуральный камень», с имитацией «под черепицу», и многие другие, придают изделиям неповторимый вид. Помимо отличного внешнего вида, Printech является крайне устойчивым материалом к коррозии. Выпускается на основе двух покрытий – полиэстер и PVDF.

Гарантия на покрытие Полиэстер — 10 лет

Гарантия на покрытие PVDF — 20 лет

Покрытие Purex™

Purex™ — представляет собой покрытие с элегантной, слегка рельефной, матовой поверхностью, идеально подходящее для современных тенденций во внешней отделке кровли. Кровельные листы с покрытием Purex™ будут отличным выбором, если вы ищете продукт, одновременно сочетающий и современный дизайн, и долговечность, наиболее привлекательное соотношение цена/качество. Благодаря улучшенным техническим характеристикам кровельное покрытие Purex устойчиво к механическим повреждениям, а также сохраняет свой первоначальный вид и цвет в течение длительного времени.

Покрытие Purex™ предоставляет 15—летнюю гарантию на внешний вид

Покрытие Пластизол (PVC)

PVC — наиболее толстое покрытие (200 мкм), имеет тисненную поверхность. Основа покрытия – ПВХ (поливинилхлорид). Одно из самых устойчивых и к механическим повреждениям, и к «агрессии» и к «грубостям» монтажников. Выбирая пластизол для использования в жарких регионах, ориентируйтесь на светлые тона. Они лучше отражают свет, меньше нагреваются и выгорают.

Гарантия на покрытие PVC – 10 лет

Покрытие ПВДФ (PVDF)

PVDF — покрытие толщиной 27 мкм, состоящее из поливинилфторида (80%) и акрила (20%). Имеет глянцевую поверхность, может быть цвета типа «металлик». ПВДФ обладает самоомываемостью, высокой стойкостью к механическим повреждениям. Этот материал самый стойкий к ультрафиолетовому излучению, он практически не выцветает. Самое долговечное покрытие, оно применяется даже в условиях агрессивных сред, таких как, морское побережье. Идеально для стен.

Granite CLOUDY (КЛМА)

Специальное покрытие металла на основе модифицированного полиэстера толщиной 35 мкм производства ArcelorMittal (cloudy — англ. облака). Granite® CLOUDY имеет неповторимый внешний вид — рисунок обжига керамики глиняной черепицы. Материал стоек к агрессивному солнцу и ультрафиолету, к суточным и сезонным перепадам температуры.

Гарантия на покрытие КЛМА – 10 лет

ВИКИНГ (ВИК)

Представляем Вашему вниманию металлочерепицу с новым покрытием Викинг МП®. Обладая превосходными защитными свойствами, покрытие Викинг МП® имеет уникальную структуру поверхности. Она придает металлочерепице респектабельную матовость, а Вашему дому — солидный вид.

Гарантия на покрытие ВИК – 1 год

profilplus.ru

Полимерное покрытие Velur

-

27.04.2016 20:46

Компания Grand Line изготавливает металлочерепицу из лучшего сталепроката толщиной 0.5 мм, производимого в Бельгии. Несмотря на высокие показатели качества стали, лучшие эстетические и эксплуатационные свойства металлочерепицы во многом зависят от защитного металлического и полимерного покрытия, комплексно наносимого на металлическую поверхность. Из широкого ряда представленных полимерных покрытий рассмотрим Velur 20, который используется во всех профилях металлочерепицы данного производителя.

Особенности полимерного покрытия Velur

Каждый полимер наносится не просто на стальную поверхность. Прежде чем дойти до этой заключительной стадии, металлический лист предварительно подготавливается, включая многослойный покрывающий комплекс. Конкретно для полимерной структуры Велюр он состоит в том, что сталь с обеих сторон предварительно покрывается металлическим защитным покрытием Galfan. Он представляет собой сплав цинка с алюминием (ZA), где цинка 95%, а алюминия 5%. Во многих других покрытиях вместо сплава ZA по-прежнему применяют чистый цинк, но именно этот сплав исключает образование коррозии на кромках и срезах, и повышает пластичность металлического защитного покрытия, что особенно актуально на сгибах.

Далее проводится пассивация, как защита цинко-алюминиевого сплава от коррозии и грунтовка для повышения адгезии с последующим полимерным слоем. В качестве полимера используется матовый текстурированный полиэстер толщиной 35 мкм, придающий металлической поверхности эстетичный вид и дополнительно защищающий ее от коррозии. Обратная сторона тоже покрывается полимером в едином цвете с лицевой поверхностью слоем толщиной 10 мкм, что дает больше возможностей в дизайнерском оформлении, и предоставляет дополнительную защиту от разрушительного воздействия конденсата, образующегося при разнице температур под кровлей. Красивые оттенки матового покрытия Велюр эффектно украсят крышу любой конструкции. Цвета можно выбрать в соответствии со стилевой направленностью самого здания, в тон фасада или окружающего ландшафта. Если в этом вопросе, равно как и в любом другом, относительно кровельных материалов, вам необходима профессиональная консультация, наши специалисты, всегда рады оказать свою помощь.

Итак, основное, что выделяет полимерное защитное покрытие Velur среди других, это:

- Сплав ZA 265 г/м2 — в качестве защитного покрытия.

- Текстурированный полиэстер 35 мкм — в качестве полимера.

- Покрытие полиэстером обратной стороны в цвет лицевой — технология Twin Color.

- Эффектная матовая поверхность широкой цветовой гаммы.

Преимущества покрытия Велюр 20

- Обратная сторона, покрытая полиэстером в цвет лицевой поверхности, исключает серые просветы на кромках кровли, предохраняет поверхность от губительного воздействия конденсата, способствуя долговечности материала.

- Благодаря текстурированному полиэстеру, Velur более стоек к выцветанию, уверенно противостоит ультрафиолетовой активности.

- Имеет повышенную прочность на изгиб, не растрескиваясь во время профилирования и штамповки.

- Покрытие устойчиво сдерживает образование коррозии. Производитель дает гарантию в 10 лет на сам полиэстер-35 и 20 лет на сквозную коррозию.

- Предупреждает появление царапин во время транспортировки и проведения монтажных работ, уверенно противостоит механическим повреждениям.

- Модификация полимерного покрытия Велюр 20 означает, что на все его технические характеристики производителем предоставляется гарантия 20 лет.

Характеристики

| Состав полимерного покрытия | Текстурированный матовый полиэстер |

| Толщина полимерного покрытия | 35 мкм |

| Металлическое защитное покрытие | Гальфан ZA 265 |

| Толщина защитного покрытия | 265 г/м2 |

| Обратная сторона | Полиэфирное покрытие в цвет лицевой |

| Гарантия на сквозную коррозию | 25 лет |

| Гарантия на полимерное покрытие | 15 лет |

Доступные цвета

- RAL 3005

- RAL 3009

- RAL 3011

- RAL 5001

- RAL 5005

- RAL 6005

- RAL 6020

- RAL 7024

- RAL 8004

- RAL 8017

- RAL 9005

- RR 32

Также рекомендуем:

ds-krovlya.ru

Особенности отверждения (полимеризация) полимерных покрытий.

Отверждение (полимеризация) порошковых полимерных покрытий должно проходить как можно более рационально и при этом не нарушать качество образующегося покрытия (Пк), еще чувствительного к внешним воздействиям.

Реакция полимеризации порошковых полимерных покрытий протекает в зависимости от состава композиции, согласно законам кинетики, при определенной температуре и времени в печи полимеризации. При горячей сушке весь слой порошкового краски должен быть как можно быстрее нагрет до необходимой температуры при ее однородном распределении в отверждаемом слое. Только при таких условиях расплав порошковой краски может достичь минимальной вязкости без ухудшения растекаемости в результате проходящей реакции полимеризации. При медленном нагревании в толщине слоя порошковой краски начинается процесс полимеризации еще до того, как произошло его достаточное растекание по поверхности изделия, в результате чего отвержденная поверхность получается неровной. Обычно температура горячей сушки для порошковых красок составляют 110 — 250°C, а время выдержки 5 — 30 мин. Определенное влияние на процесс отверждения-полимеризации имеют форма и толщина окрашиваемых изделий. Под временем нахождения в печи обычно подразумевается время, в течение которого изделие находится в активной зоне печи полимеризации. Оно делится на время нагрева и выдержки. Температура горячей сушки и необходимое время выдержки определяются типом порошкового ЛКМ, а время нагрева -толщиной материала подложки и конструктивной формой зоны нагрева. Постоянство температуры горячей сушки и контроль температуры в процессе нагрева обеспечивают получение покрытия с равномерным блеском и предотвращают перегрев порошкового полимерного покрытия.

Конструкционные разновидности сушильных камер

В зависимости от вида загрузки сушилки делятся на камерные и непрерывного действия. Корпуса сушилок состоят, как правило, из кассет с двойными стенками, выполненных из листового металла, между которыми находится изолирующий материал. Отдельные кассеты на местах стыков должны плотно прилегать друг к другу, поэтому крайне важен тщательный монтаж с использованием подходящей уплотнительной массы. При этом на участке нанесения порошковых покрытий следует избегать использования силиконсодержащих герметиков, поскольку их остатки приводят к образованию дефектов (кратеров).

Конструкция сушилок всегда должна быть такой, чтобы образовывалось как можно меньше «тепловых мостиков» между их наружной и внутренней обшивкой. Начиная с определенной длины и температурных диапазонов, должны быть предусмотрены специальные стыки, учитывающие расширение материала и достаточные для компенсации колебаний длины внутренней и наружной обшивок корпуса. Кроме того, необходимо обеспечить полную герметичность всех воздуховодов и воздушных каналов. Вентиляторы должны быть соединены с корпусом так, чтобы не передавалось никаких колебаний, мешающих работе.

Камерные сушилки представляют собой самые простые конструкции печей полимеризации и загружаются в периодическом режиме. Эти сушилки используют при малой пропускной способности и/или при существенно изменяющихся условиях горячей сушки, например когда с для окрашиваемых изделий различной толщины необходимо разное время сушки или когда при использовании различных порошковых ЛКМ применяют разную температуру сушки.

Большим недостатком этих печей является загрузка изделий отдельными партиями. Когда двери сушилки открываются для загрузки или выгрузки, температура в печи заметно падает и для достижения требуемой температуры приходится ждать определенное время. Однако для оптимальной полимеризации и хорошей растекаемости ЛКМ по поверхности необходимая температура изделия должна быть достигнута за возможно более короткое время.

Сушилки непрерывного действия при серийном производстве загружаются в поточном режиме — непрерывно или периодически, в большинстве случаев с применением транспортных установок. У этого типа сушилок входное и выходное отверстия располагаются на противоположных сторонах. Возможна реверсивная компоновка, при которой система транспортирования сконструирована таким образом, что изделия один или несколько раз меняют направление своего движения.

Сушилки непрерывного действия и реверсивные сушилки оборудуют в настоящее время так называемыми A-шлюзами, представляющими собой зоны, предназначенные для предотвращения потерь тепла у входного и выходного отверстий сушилки с помощью поднимающихся или опускающихся по наклонной участков транспортной системы внутри сушилки. При этом вход и выход располагаются на одном уровне, ниже дна сушилки. Если установка работает в периодическом режиме, сушилка для предотвращения потерь тепла может быть оборудована раздвижными или подъемными дверями. Такая конструкция используется преимущественно при больших размерах окрашиваемых изделий и меньшей пропускной способности. В этом случае площадь на которой располагается печь возрастает на величину, занимаемую участком подъема конвейерной системы, который тем короче, чем круче может подниматься конвейер с учетом способа подвески окрашиваемых изделий. Достаточное расстояние между двумя обрабатываемыми изделиями составляет 100 мм, минимальное — 80 мм.

При недостатке производственных площадей зачастую не удается реализовать конструкцию, включающую А-шлюз с полностью соответствующим ему участком конвейерной системы. Компромисс в этом случае достигается за счет того, что в торцевой стенке делают вырез для конвейера и подвески, и только более широкие окрашиваемые изделия поступают внутрь печи снизу. Потери на участке более узкого выреза можно снизить путем установки защитных элементов, изготовленных из эластичного материала.

Корытные сушилки — аппараты, конструкция которых предуматривает загрузку вертикально сверху в периодическом режиме. Чрезмерные потери тепла предотвращаются с помощью откидных дверей. Корытные сушилки часто применяют в погружных установках с ваннами, оборудованными передвижными подъемно-транспортными системами. Они также используются при транспортировании крупногабаритных окрашиваемых изделий вдоль погружной установки с помощью загрузочных автоматов (передвижных подъемно-транспортных систем). Температура в печи сохраняется наложением сверху крышки с подвесками, на которые навешивается обрабатываемое изделие, а при отсутствии подвесок — с помощью откидной или передвижной крышек.

Комбинированная сушилка или сушилка блочного типа. Поскольку перед нанесением порошкового ЛКМ изделия, как правило, подвергаются предварительной химической обработке, в большинстве установок для нанесения наряду с печью полимеризации необходима также сушильная камера для удаления воды. Комбинирование этих агрегатов позволяет получить определенную экономию благодаря наличию совместной разделительной стенки для каждой печи и отсутствию потерь трансмиссии через наружную стенку. Кроме того, отходящий воздух печи полимеризации можно смешивать с воздухом сушильной камеры и оттуда выводить наружу как отработанный. Таким образом, отпадает необходимость в наличии трубы для удаления отходящего воздуха и возникает возможность рекуперации энергии в соответствии с перепадом температур между печью полимеризации и сушилкой для удаления воды.Печь полимеризации в случае применения такой сушилки блочного типа имеет в большинстве случаев U-образную конструкцию, так что длина корпуса чаще всего приблизительно одинакова с сушилкой блочного типа.

Методы сушки

В зависимости от характера переноса тепла различают сушку за счет конвекции или различного рода облучения. Конвекционная или циркуляционная сушка осуществляется за счет движения потока нагретого воздуха на изделия, причем на их поверхности происходит интенсивный теплообмен. Нагретый воздух охлаждается, передавая тепловую энергию окрашиваемому изделию. При этом температура изделия повышается и нагревается лакокрасочные покрытий.

Для нагревания воздуха в сушилках циркуляционного типа могут использоваться все известные источники энергии. На практике чаще всего применяют дизельное топливо, природный газ, электроэнергию, масла, горячую воду и пар. Источник энергии выбирают, исходя из экономических или специфических для конкретного предприятия соображений, а также с учетом из температуры, необходимой для сушки.

Различают прямой или косвенный обогрев. В сушилках с косвенным обогревом перенос энергии в циркулирующий воздух осуществляется с помощью теплообменников. В аппаратах с прямым обогревом сушильная среда нагревается путем введения нагретых газов, образующихся в результате сгорания природного газа или котельного топлива.

Прямой обогрев более выгоден с точки зрения экономии энергии, но может быть использован только в тех случаях, когда чистота топочных газов исключает возможность загрязнения окрашиваемой поверхности, так как в противном случае может произойти пожелтение покрытия или внесение частичек сажи, образующихся в результате неполного сгорания. При особенно высоких требованиях к качеству получаемых покрытия можно производить фильтрацию как циркуляционного, так и свежего воздуха сушилки, чтобы надежно защитить еще не отвержденное покрытие от попадания загрязнений. Для циркуляции горячего воздуха используются вентиляторы, обычно радиального типа. Конвекционные сушилки работают, как правило, со скоростью циркуляции воздуха 1—2 м/с. В ряде случаев, несмотря на высокий расход энергии, имеет смысл значительно увеличить мощность вентиляторов, обеспечивающих циркуляцию воздуха. На практике обычно выбирается скорость до 25 м/с.

Важнейшее преимущество циркуляционной сушилки заключается в возможности ее универсального использования в широком диапазоне производственных программ. Это и объясняет их большую распространенность. Различные по геометрическим параметрам части, обладающие одинаковым отношением массы к поверхности, достигают одинаковой скорости нагревания. Поэтому изделия различной величины и формы, но одинаковой толщины могут подвергаться сушке при одном температурном режиме, т.е. одновременно. Выравнивание температуры происходит даже при обработке партий крупных изделий самой различной формы. Кроме того, благодаря одинаковому температурному режиму снижается до минимума опасность «пережигания» покрытия , т.е. его повреждения в результате перегрева на некоторых изделиях. В связи с малым различием между температурой окружающей среды и обрабатываемого изделия даже нарушения работы с остановкой конвейера не приводят, как правило, к производственному браку. Однако необходимо обращать внимание на соответствие температуры и времени выдержки указаниям изготовителей, так как превышение этих параметров может привести к изменению цвета. При нарушении работы и временной остановке производства необходимо принять соответствующие меры для снижения температуры печи и/или извлечения из нее окрашиваемых изделий.

Сушка инфракрасным облучением использует еще один способ передачи энергии для отвержения ЛКМ. Интенсивность ИК-излучения зависит от диапазона длины волн и температуры излучателя. Различают длинно-, средне-, коротко- и ультракоротковолновое излучение. Зависимость между длиной волны и температурой ИК-излучения приведена в таблице.

Иногда вместо длины волны оценивается температура терморадиационной стенки. В этом случае различают темные и светлые излучатели. Так называемые «темные излучатели» приблизительно соответствуют нижнему диапазону длинных волн. Эти излучатели представляют собой каналы из черной жести, в которых циркулируют дымовые газы при температуре 300 — 400°C, и используются, как правило, в тех случаях, когда в распоряжении имеется отходящее тепло соответствующей температуры, например в сушилках для кузовов автомобилей с термической очисткой отходящего воздуха. Из-за большой массы эти излучатели очень инерционны при регулировании. Кроме того, из-за большой поверхности теплообменников потери тепла за счет конвекции весьма велики, что приводит к значительному нагреванию воздуха.

В средне-, коротко- и ультракоротковолновом диапазонах обычно применяют электрические излучатели. Они обеспечивают более точное регулирование температуры поверхности окрашиваемых изделий.

ИК-лучи в зависимости от свойств облучаемой поверхности могут поглощаться или отражаться. Светлые гладкие поверхности, как и при воздействии световых лучей, отражают большую часть облучения по сравнению с шероховатыми и темными поверхностями. Неотраженная часть облучения преобразуется в тепло, что приводит к повышению температуры изделий и нагреванию слоя ЛКМ также и изнутри. Преимущество сушки ИК-облучением заключается также и в возможности переноса большого количества энергии за очень короткий промежуток времени. Это позволяет быстрее подготовить сушилку к работе, быстрее нагреть окрашиваемые изделия, а также значительно сэкономить рабочие площади благодаря более короткому пути движения изделий в процессе сушки.

Эти преимущества могут быть использованы в полной мере при сушке изделий с ровными тонкими стенками. Изделия более сложной формы и различной толщины отличаются разной скоростью нагревания. Так как нагревание при более высокой температуре излучателя происходит быстрее, в определенных местах может очень быстро произойти перегрев Пк. Этого можно избежать при применении дорогостоящих технических решений, предусматривающих дополнительное регулирование или существенное увеличение циркуляции воздуха, что сводит на нет все преимущества терморадиационной сушки.Средневолновые ИК-электроизлучатели (IRM-излучатели) представляют собой наиболее распространенный тип. Они отличаются прочностью конструкции и длительным сроком службы. Их недостаток — относительно медленное нагревание: до достижения полной мощности требуется около 2 мин.Коротковолновые электрические ИК-излучатели при регулировании превосходят IRM-излу-чатели, но обладают гораздо более коротким сроком службы. Газовые ИК-излучатели сочетают преимущества терморадиационного нагрева с дешевым теплоносителем.

Важным элементом при конвекционном нагревании являются воздуховоды, так как в печах терморадиационной сушки происходит обязательный нагрев воздуха. Чтобы избежать перегрева и добиться равномерного распределения тепла, в терморадиационных печах обеспечивается циркуляция находящегося внутри печи воздуха и отвод отходящего воздуха. При использовании ИК- и газовых излучателей можно во избежание перегрева дополнительно применять водяное охлаждение. Кроме того, у газовых излучателей необходимо обеспечивать отвод продуктов сгорания с помощью вентиляторов или в сочетании с находящейся вблизи сушилкой с циркуляцией воздуха.

Специальные методы отверждения. При других ускоренных методах отвержения, например УФ- или электронной терморадиационной сушке, излучение служит не для нагревания, а в качестве катализатора полимеризации пленкообразователя. Высокочастотная сушка (нагревание изделий с использованием индуктивного или емкостного сопротивления в высокочастотном поле) также является специальным методом отвержения, при котором для нанесения покрытия на металлы может быть использована только индуктивная сушка. Она в ряде случаев применяется для нанесения покрытий на трубы, проволоку и упаковочную ленту.

Индуктивное нагревание предполагает нахождение изделия в магнитном поле и его нагревание с помощью возникающих внутри вихревых токов. В результате этого тепло вырабатывается непосредственно внутри изделия. Тем самым сушка покрытия происходит всегда по направлению изнутри наружу, а не снаружи внутрь, как при других методах.

Индуктивный нагрев пригоден для всех методов сушки, в том числе для ЛКМ, содержащих растворители. Индуктивная сушка существенно улучшает адгезию покрытия. Кроме того, по данным одного из изготовителей, возможно относительно быстрое нагревание: в некоторых случаях в течение секунд. Можно сушить также изделия больших размеров, так как преобразование энергии происходит в зависимости от выбора частоты только на поверхности, т.е. именно там, где необходимо нагревание.Используемая для нагревания индукционная катушка в большинстве случаев представляет собой выбранный в соответствии с обрабатываемым изделием кольцевой или линейный индуктор. Благодаря соответствующей конструкции индукционных катушек возникает также возможность нагревать только отдельные зоны обрабатываемого изделия.

Условием применения индукционной сушки является определенная геометрия изделий, способствующая равномерному распределению поступающего тока, чем обеспечивается одинаковая температура. Идеальными для этого вида сушки являются трубы, штанги или болты. В автомобильной промышленности этот метод используется также для сушки при окраске приводных валов, тормозных дисков, педалей сцепления или подшипников колес.Индуктивный нагрев можно комбинировать с традиционными методами сушки. Например, можно производить предварительный нагрев индуктивным методом, а дальнейшее отвержение — с помощью конвекции или облучения. Таким образом, можно очень быстро достичь температуры, лишь немного не достигающих максимального уровня, в результате чего весь процесс сушки значительно сокращается.

Микроволновая сушка — совершенно новый метод, обеспечивающий нагревание покрытия изнутри наружу. Высокочастотные электромагнитные волны проникают через лакокрасочную пленку и нагревают подложку. Таким образом, в этом случае предотвращается первоначальное отверждение пленки на поверхности, как это имеет место при конвекционной сушке. Длина волн, используемых при микроволновой сушке, составляет от1 мм до 15 см. Они создаются в трубе с магнитным полем (магнетроне) с частотным диапазоном 2,45 ГГц. В связи с тем, что микроволновая сушка обеспечивает интенсивное воздействие и дает очень быстрый результат, можно создавать более короткие по сравнению с традиционным процессом установки и за счет этого снижать общие затраты на сушку. Нужно также учитывать, что такие установки те требуют получения специального разрешения на использование. Термореакционная сушка подразумевает применение термореакторов. Этот метод пригоден как для порошковых, так и для жидких ЛКМ. Термореакторы представляют собой каталитические ИК-излучатели, создающие тепловое излучение с длинами волн ИК-диапазона. Поскольку спектр излучения находится в области 2—8 мкм, можно очень гибко регулировать мощность. С помощью этих систем также можно добиваться существенного снижения времени сушки и тем самым времени обработки изделий в сушильных установках. По имеющимся данным, экономия энергии может составлять до 50%.

vseokraskah.net

Полимерное покрытие или порошковая покраска? Сравнение и преимущества.

Полимерное покрытие и порошковая покраска: методика нанесения и преимущества

Производители современных ограждений используют два способа покрытия изделий – нанесение полимерного состава или порошковая окраска. Именно благодаря этим методикам мы имеем возможность наслаждаться роскошной палитрой заборов и их отличными эксплуатационными свойствами.

Полимерное покрытие подразумевает два этапа. Состав наносится на заготовку сырым способом на заводе, затем полученное изделие сушится. Сам процесс достаточно прост: его даже можно отдаленно сравнить с окраской предметов при помощи пульверизатора. Тем не менее, такое покрытие хорошо противостоит негативным влияниям окружающей среды и имеет привлекательный внешний вид. Все это возможно благодаря использованию качественных красок и современного оборудования, а также внедрению инновационных технологий. Полимерное покрытие имеет толщину слоя 25–50 микрон и представлено двумя вариантами – матовым и глянцевым.

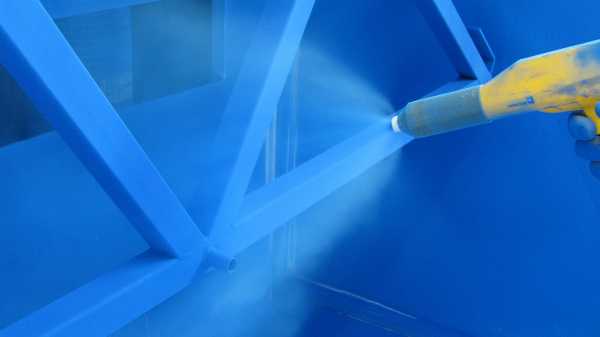

Порошковая окраска заключается в следующем. На штакетник или каркас наносят специальный сухой порошок. Он равномерно распределяется по заготовке благодаря электростатике. Затем изделие помещается в камеру с температурой 200°С, где порошок буквально запекается, превращаясь в слой толщиной от 80 до 120 микрон.

Такое покрытие ценится за его непревзойденные защитные и эстетические свойства. Слой надежно защищает само изделие от негативного влияния атмосферных явлений и механических повреждений. Это значит, что покрытие не будет трескаться и откалываться, следовательно, ограждение надолго сохранит свой исходный экстерьер.

При любом способе нанесения покрытия результат оправдает себя лишь при условии, что была проведена основательная подготовительная работа по очистке изделия от жира, грязи и пыли.

Определитесь с особенностями эксплуатации ограждения и его внешним видом и, опираясь на эти критерии, выбирайте материал для забора.

metallocherepica.by

Полимерное покрытие пола: преимущества и недостатки » Бизнес журнал

Несмотря на неприхотливость полимерного покрытия, оно по-прежнему остается одним из самых эстетичных вариантов для обустройства пола в любом помещении. Из названия следует, что в состав напольного покрытия входят полиматериалы, включенные в него в виде жидкости и подвергающиеся полимеризации в процессе его технологической обработки. Благодаря этой особенности поверхность получается идеально ровной и однородной.

Несмотря на неприхотливость полимерного покрытия, оно по-прежнему остается одним из самых эстетичных вариантов для обустройства пола в любом помещении. Из названия следует, что в состав напольного покрытия входят полиматериалы, включенные в него в виде жидкости и подвергающиеся полимеризации в процессе его технологической обработки. Благодаря этой особенности поверхность получается идеально ровной и однородной.

Высокая эластичность, обуславливающая устойчивость напольного покрытия к интенсивным ударным нагрузкам;

Устойчивость к постоянному воздействию низких температур, благодаря которой полимерные составы могут использоваться для обустройства напольного покрытия на открытых торговых площадках, для укладки напольного покрытия на территории коммерческих организаций различного предназначения, а также в морозильных камерах;

Высокая износостойкость, обуславливающая способность выдерживать длительные механические нагрузки без потери первоначальных эксплуатационных характеристик;

Устойчивость к воздействию повышенной влажности и химических веществ;

Длительный эксплуатационный срок, который может превышать 40 лет;

Неприхотливость в уходе – чистку напольного покрытия можно осуществлять с помощью обычной воды, без использования специальных чистящих средств;

Нетоксичность и пожаробезопасность;

Высокие эстетические характеристики, отсутствие швов и абсолютная гладкость покрытия. Дополнительную декоративность поверхности и уникальный спецэффект полимерное покрытие приобретает за счет 3D-лака. Более того, современные производители предлагают полимерное покрытие с фактурной поверхностью и оригинальным рисунком.

В процессе подготовки поверхности, которая занимает достаточно длительное время, можно столкнуться с трудностями;

Полимерное покрытие характеризуется длительным эксплуатационным сроком, в процессе которого оно может морально устареть или надоесть хозяину;

Трудности, возникающие в процессе снятия напольного покрытия;

Паронепроницаемость полимерного напольного покрытия;

Полимерное напольное покрытие относится к достаточно высокой ценовой категории, что обусловлено высокой стоимостью компонентных материалов, входящих в состав полимерного покрытия;

Несмотря на актуальность предыдущего пункта, на рынке представлены и более дешевые разновидности полимерного покрытия, однако они склонны к быстрому пожелтению по действием ультрафиолетового излучения;

По сравнению с традиционными напольными покрытиями, дизайн полимерных материалов недостаточно велик;

В процессе ремонта полимерного напольного покрытия могут возникнуть трудности, так как к нему предъявляются повышенные эстетические требования. Таким образом, если вы столкнулись с необходимостью локального ремонта, возникнут сложности при подборе необходимой цветовой гаммы.

iseekmate.com

Полимерное покрытие для пола — достоинства

В данной статье попробуем рассмотреть все имеющиеся достоинства полимерных панелей для пола. Будут перечислены все существующие разновидности такого вида покрытия для полов. Также, мы расскажем о том, какие плюсы и особенности характерны для различных полимерных полов.

Допустимо использование следующей классификации полимерных полов, учитывая присущие им признаки:

- материал, являющийся соединительным;

- уровень наполненности, а также высота покрытий.

По соединительным материалам возможно выделить панели, выполненные с использованием в процессе производства эластомерных полиуретанов. Необходимо отметить, что указанный второй вид полимерных покрытий очень хорошо подойдет именно для жилищ, которые в будущем планируется подвергать довольно большим техническим нагрузкам, а также достаточно большой силе влияния разного рода жидкостей, куда, в том числе, входят и агрессивные.

Что касается первого представленного варианта полимерных панелей для полов, то они предназначены для использования в строениях, в которых, возможно, будет стабильно иметься подвижность панелей или же, к примеру, будут наблюдаться вибрационные потоки.

Такие параметры, как степень толщины полимерных панелей, а также уровень их наполненности, способствуют выделению подобного:

- высоконаполненный полимерный пол, который имеет толщину, равную примерно от четырех до восьми мм, если считать в среднем, а максимальный размер составляет до двадцати мм, уровень наполненности составляет до 90%;

- окрасочные либо же тонкослойные полимерные панели, которые имеют объем до 0, 5 мм;

- наливные либо самонивелирующиеся полимерные панели, имеющие объем до 4-5 мм, а уровень наполненности которого составляет до 50%.

Полимерным панелям характерно наличие не менее двух слоев, при этом, надо отметить, большее количество данных слоев обеспечивает наилучший эстетический вид покрытия.

Сама непосредственная укладка либо же заливка полимерных покрытий на пол является несложной задачей, поскольку наливному полу свойственно замечательно растекаться или самовыравниваться, формируя гладкое и ровное покрытие, где отсутствуют какие-нибудь складки, швы, поры или же трещины, плюс ко всему оно имеет высокие защитные и эксплуатационные свойства.

Главные достоинства полимерных покрытий полов

- Полимерное покрытие полов способно обеспечивать наиболее значительную гигиеничность, поскольку, в нем отсутствуют трещины и швы, где очень часто заводятся различные патогенные микроорганизмы, проступают химические смеси и вода, которые разрушают бетонный фундамент пола прямо изнутри. Другим достоинством полимерных покрытий полов является то, что они довольно просты и легки в уборке, поскольку они не способны впитывать влагу, не образуют негативных веществ.

- Другим преимуществом полимерных покрытий полов является наличие высокой стойкости к разного рода химическим смесям, к которым можно отнести и растворы солей, щелочей, а также кислот. А специальное эпоксидное полимерное покрытие, которое находится на наволачных смолах, способно легко выдерживать высокие химические нагрузки, которые выражаются в концентрированной кислоте либо же щелочи.

- Ошибочным является мнение, что наливные поверхности представляют собой опасность при ходьбе, поскольку имеют довольно скользкую поверхность. Однако, данное суждение является безосновательным. При помощи полимерных покрытий полов вы сможете сформировать необходимую именно вам шероховатость, на которой вы не будете рисковать подскользнуться.

- Полимерные полы имеют широкий выбор различных цветов. Они являются пожаробезопасными, поскольку при их производстве используются негорючие материалы.

- Полимерное покрытие полов иногда прочнее бетона, поскольку более эластично на растяжение и изгиб.

- Если правильно выбрать полимерное покрытие пола и уложить его с соблюдением всех технологий, то оно прослужит вам как минимум 15 лет, а то и дольше.Основной прицып полимеров это самовыравнивание, а значит его нужно наносить на те места, которые нуждаются в дополнительном выравнивании, заказав у нас полусухую стяжку пола, Вам не придется дополнительно тратиться на наливные полы, что существенно с экономит Ваш бюджет!

Читайте также

strojlyuks.ru