Статьи

Стекло – один из наиболее распространённых художественных материалов, отличающийся удивительным богатством технических и декоративных возможностей. Его история насчитывает около пяти тысяч лет. Плиний Старший связывал происхождение стекла с древней Финикией. По легенде, «финикийские купцы везли по Средиземному морю груз добытой в Африке природной соды. На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней, они обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был твёрд как камень, горел огнём на солнце и был чист и прозрачен, как вода. Это было стекло»*.

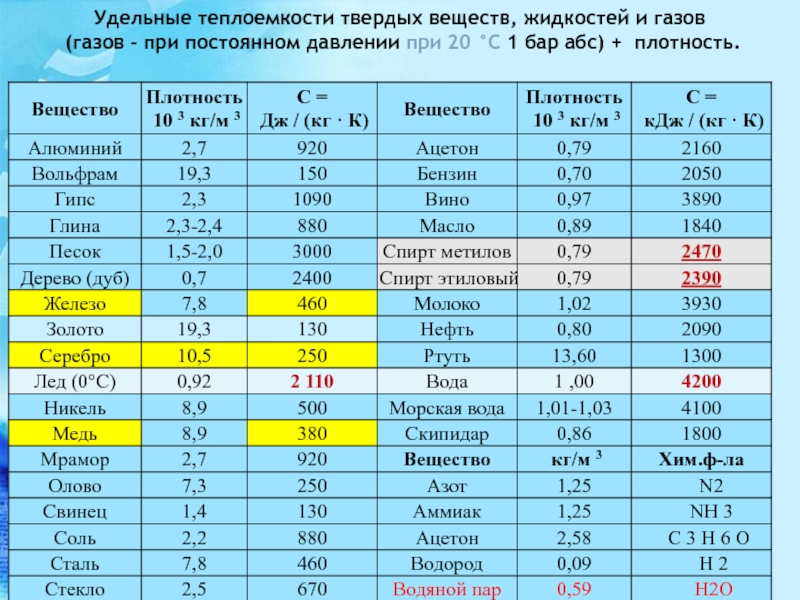

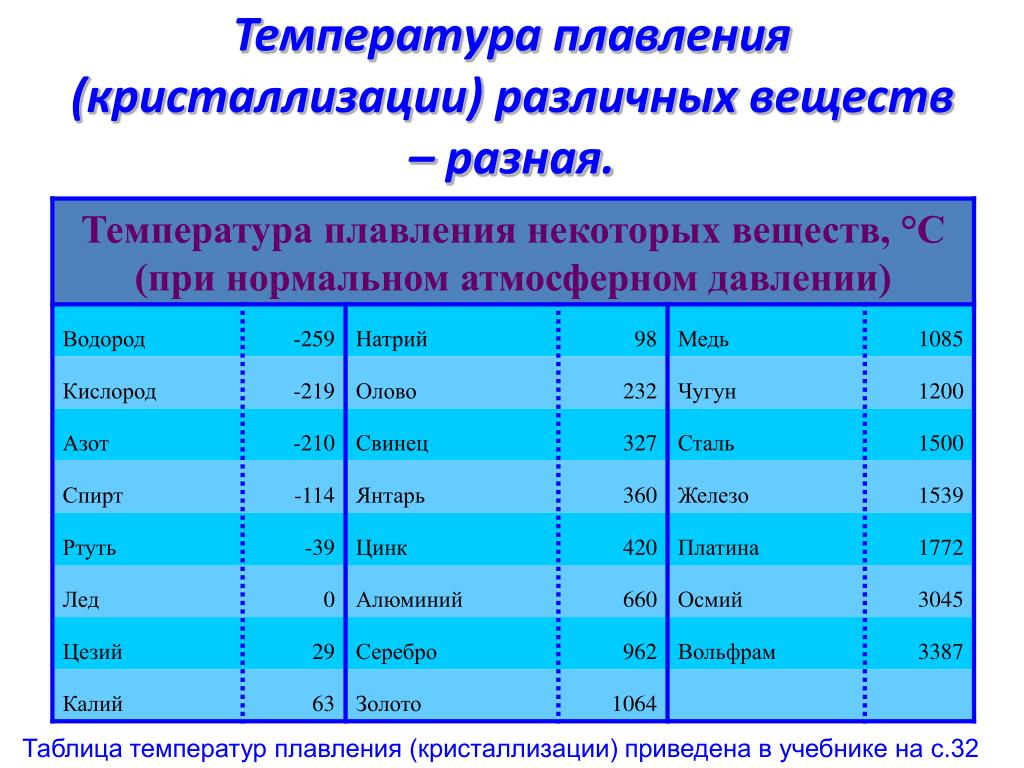

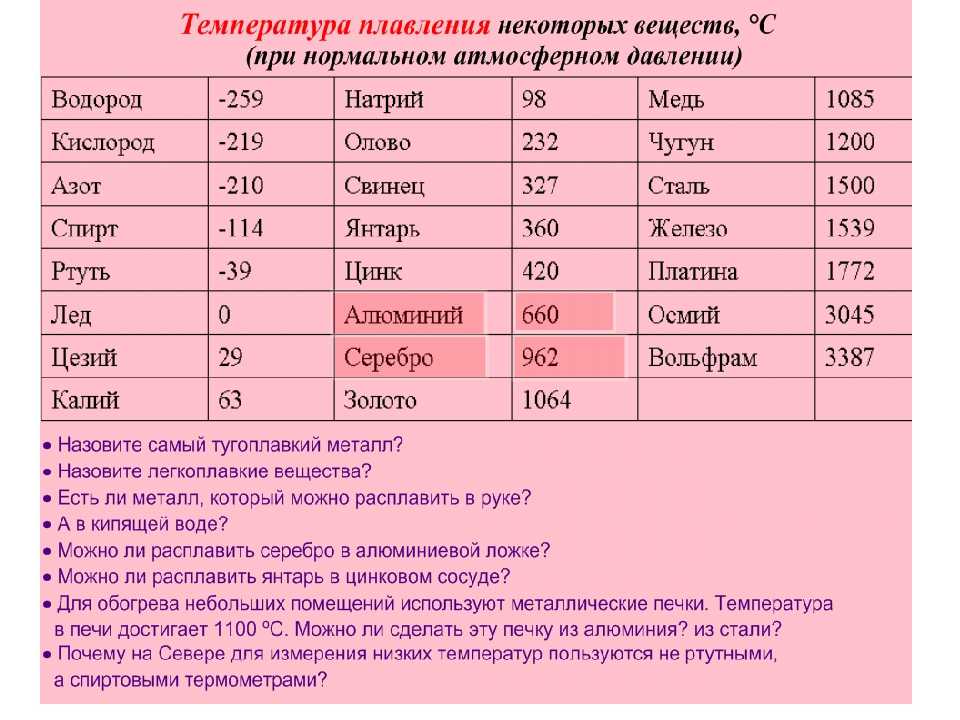

Стекло является искусственным аморфным материалом, получаемым при температуре 1500-1700С путем варки специальной смеси, называемой «шихтой», состоящей из 75% песка (кремнозёма), 10% известняка или мела (оксида кальция) и 15% соды (карбонат натрия). Именно кремнозём является основным компонентом шихты. Его температура плавления 2000○С, что значительно выше той, которую можно получить в традиционных печах для варки стекла.

На практике в состав стекла входят пять-шесть и более компонентов. Кроме того, добавление или замена в рецептуре стекла одного компонента на другой отражается не только на свойствах материала, но и на способе его обработки. Так, производимое в Венеции содово-известковое (кальциево-натриевое) стекло, расцвет которого приходится на XV-XVI века, отличается мягкостью и легко поддается обработке. Его украшали филигранным узором, налепами и росписью полихромными эмалями. Твердостью, высокой степенью прозрачности и хорошими оптическими свойствами отличается калиево-кальциевое стекло (т.

н. «богемский хрусталь»), появившееся в 1670-1680-х гг. в Богемии, что позволило при декорировании применять гравировку, резьбу и шлифование. Такое стекло называют «поташным» или лесным, так как роль соды играет поташ (карбонат калия) – пепел древесных пород. В конце XVII в. было изобретено свинцово-калиевое стекло, получившее название «хрусталь». Это сорт прозрачного бесцветного стекла отличается высоким показателем светопреломления, полученным за счет большого содержания в шихте оксида свинца (от 24 до 30 %), частично или полностью заменившим известь. Сильный блеск и высокий коэффициент светопреломления данного вида стекла подчёркивается гранением.

н. «богемский хрусталь»), появившееся в 1670-1680-х гг. в Богемии, что позволило при декорировании применять гравировку, резьбу и шлифование. Такое стекло называют «поташным» или лесным, так как роль соды играет поташ (карбонат калия) – пепел древесных пород. В конце XVII в. было изобретено свинцово-калиевое стекло, получившее название «хрусталь». Это сорт прозрачного бесцветного стекла отличается высоким показателем светопреломления, полученным за счет большого содержания в шихте оксида свинца (от 24 до 30 %), частично или полностью заменившим известь. Сильный блеск и высокий коэффициент светопреломления данного вида стекла подчёркивается гранением. Стекло может быть бесцветным и цветным, прозрачным и глушеным (непрозрачным). Для получения глушеного стекла в шихту вводят различные вещества в виде фосфора, олова, мышьяка, сурьмы, костяной муки и прочее. Для получения цветного добавляют различные окислы металлов (медь для голубых оттенков, хром – зелёных, марганец – фиолетовых, кобальта — синих и т.

Для создания (формования) стеклянных изделий применялись различные технологии, некоторые из них используются до сих пор. Так, для изготовления полых сосудов в Месопотамии, а затем в Египте применяли технику сердечника, расцвет которой приходится на IV-II века до н.э. На металлический стержень надевали глиняную болванку-сердечник, которому придавали форму будущего сосуда. Далее на металлический прут набирали порцию горячего стекла и, поднося его к медленно вращающемуся сердечнику, вытягивавшиеся стеклянные жгуты «наматывали» круг за кругом, вплотную, по спирали. Соединяясь, они создавали тулово сосуда. Неровная поверхность стенок сформованного таким образом предмета разглаживалась путем повторного нагревания и обкатки на плоской поверхности из камня, мрамора или железа. Дополнительно разогревая сосуд, формовали венчик, прикрепляли ножку и ручки.

В IX веке до н.э. возникла техника литья – формования изделий путем заливания горячего стекла в форму (глиняную или металлическую, одноразовую или разъёмную многоразовую).

В античном стеклоделии до I века подобным способом отливали чаши с толстыми стенками – двуручные кубки, скифосы и канфары. После остывания поверхности предметов подвергали полировке, детали дорабатывали резьбой.

В античном стеклоделии до I века подобным способом отливали чаши с толстыми стенками – двуручные кубки, скифосы и канфары. После остывания поверхности предметов подвергали полировке, детали дорабатывали резьбой. В Египте, Сирии и Риме со II века до н.э. по I в. н.э. мастера-стеклоделы создавали чаши, имитирующие изделия из цветного камня. Для этого они сочетали литьё с мозаичной техникой. Из стволиков стекла разного цвета собирали пучок, который в сечении давал задуманный узор. Стволики сваривали, превращая в монолитную заготовку. Ее разогревали и растягивали. Полученный длинный стержень рассекали на пластинки с желаемым узором, которые укладывали в форму. Промежутки заполняли толчёным стеклом. При нагревании в печи пластинки сплавлялись с фоном, создавая причудливые узоры.

Со времен Римской империи известна стеклодувная (ламповая) техника, позволяющая изготавливать небольшие предметы из легкоплавких стеклянных заготовок-дротов (т.е. палочек или трубочек) путем их разогрева на горелке масляной (позднее газовой) лампы. Последующая формовка производилась вручную, при помощи различных пинцетов и щипцов.

Древнейшей технологией в стеклоделии было прессование — способ формования изделий из расплавленного стекла путем выдавливания стекломассы в формы. Ручное прессование стекла тестообразной консистенции в форму было известно еще в XVI в. до н.э. в Древнем Египте, где подобным образом выделывались небольшие по размеру предметы: бусы, амулеты, мозаичные плитки. В XVI-XVIII вв. в Европе ручное прессование использовалось для изготовления мелких предметов, например, подвесок для люстр. Механизированный метод прессования был разработан в США между 1820-1825 гг. Во второй половине XIX столетия прессование стекла принимает во всех странах промышленные масштабы; «форменные и штампованные» изделия широко выпускаются на многих заводах США, Европы и России.

Формование изделий из расплавленного стекла вручную, с помощью специальной трубки-понтии, называется выдуванием. Понтия была изобретена около 64 г. до н.э. и позволяла мастеру-выдувальщику создавать предмет непосредственно у печи, в так называемом «горячем виде». С помощью трубки из горшка выбирают комок расплавленного стекла, называемый «пулькой», из которого затем выдувают изделия. Выдувание стекла – древний традиционный способ ручного формования изделий, сохраняющийся до наших дней. Стеклянные изделия, полностью изготовленные (выдутые и декорированные) из стекольного расплава непосредственно у стекловаренной печи, имеют наименование «гутное стекло». Для придания же изделиям нужной конфигурации стеклянный пузырь помещают в форму.

Природные свойства стекла и его уникальность отмечалась во все времена. Так, М.В. Ломоносовым в 1752 г. было написано «Письмо о пользе стекла», адресованное Ивану Ивановичу Шувалову:

Неправо о вещах те думают, Шувалов,

Которые Стекло чтут ниже Минералов,

Приманчивым лучем блистающих в глаза:

Не меньше польза в нем, не меньше в нем краса

Нередко я для той с Парнасских гор спускаюсь;

И ныне от нее на верьх их возвращаюсь,

Пою перед тобой в восторге похвалу

Не камням дорогим, ни злату, но Стеклу**.

*Цит. по: Качалов Н.Н. Стекло. М., 1959. С.11.

**Цит. по: Ломоносов М.В. Письмо о пользе Стекла // М.В. Ломоносов. Избранные произведения. Л.,1986. С. 236.

Источники:

1. Искусство стеклоделия // Антиквариат, предметы искусства и коллекционирования. № 1-2 (123), январь-февраль 2015. С. 74-93.

2. Качалов Н.Н. Стекло. М., 1959.

3. Ломоносов М.В. Письмо о пользе Стекла // М.В. Ломоносов. Избранные произведения. Л.,1986. С. 236.

4. Поляшова О.М. Русское стекло XVIII – начала XX вв. из собрания Всероссийского музея декоративно-прикладного и народного искусства. М., 2014.

5. Техники производства стекла // Государственный Эрмитаж. Образовательная музейная программа [Электронный ресурм]. URL: http://edu.hermitage.ru/

Наблюдение процесса плавления стекла при высоких температурах

ЛАБОРАТОРНЫЙ СЕРВИСМы обеспечиваем высокотемпературное наблюдение (HTO) процессов в расплавленном стекле:

- Визуальное наблюдение процессов в расплавленном стекле совместно с компьютерным анализом изображений

- Количественная оценка явлений в коммуникации с анализом изображений

- Измерения свойств данных и газов для математических моделей поведения пузырьков в расплаве и поверки качества модели стекломассы в печи (моделирование)

Типичные тесты высокотемпературного наблюдения (HTO) сосредоточены главным образом на:

- Огнеупорные испытания – сравнение различных материалов для контакта со стеклом

- Испытания на осветление – оптимизация состава рецепта шихты или сравнение различных шихт

- Испытания на осветление – при различных давлениях атмосферы или при введении в атмосферу различных газов

- Испытания на рост/сжатие пузыря – при разных температурах и времени в процессе плавления

- … и многие другие специализированные тесты, основанные на требованиях клиентов

HTO-печь

Нуклеация пузырьков

Методы высокотемпературного наблюдения и анализа изображений были использованы для определения температуры, при которой пузырьки зарождаются на платиновой проволоке, погруженной в стеклянный расплав.

Были идентифицированы пузыри, растущие при медленном линейном повышении температуры, и измерен их диаметр.

больше информации

Пример: Визуализация Теста Плавки Шихты

Оригинальная шихта и образцы сравнения; три модификации для улучшения плавления и варки; параметры осветлительной способности

Количественная оценка периодического теста расплавления шихты

1│Дополнительная доля – Области, занятые неоднородностями

Этот параметр оценивается программным обеспечением анализа изображения и представляет собой долю записанного изображения свободной от области расплава в зависимости от времени и выражается в процентах.

Пузыри рассматриваются как белые области или отдельные объекты; расплав темный или даже черный.

2│Количество пузырьков

Количество пузырьков, оцениваемых на записанных изображениях во второй половине теста, когда пузырьки становятся разделенными объектами, и поэтому оценка была возможной.

Графическое представление показывает зависимость количества пузырьков от времени.

3│Разработка средних размеров пузырьков в ходе теста

Способность к осветлению тестируемых партий шихт должна быть лучше с более высоким средним размером пузырьков, поскольку пузырьки поднимаются на уровень быстрее.

Графическое представление показывает развитие среднего диаметра пузырьков в зависимости от времени.

4│Скорость роста пузыря

После завершения испытаний на плавление / осветление, а также полностью сваренного стекла, специально разработанный метод используется для определения скорости роста пузырьков.

Искусственно сгенерированные пузырьки СО2 в расплаве применяется для измерения скорости роста пузырьков.

По нашему опыту, этот параметр лучше всего отражает сам процесс осветления.

Мы видели, что более высокие темпы роста пузырьков показали лучшую способность к осветлению при варке испытываеой партии шихты.

Подробную оценку можно найти в прилагаемой таблице.

Основываясь на нашем практическом опыте, процесс осветления работает достаточно эффективно, когда скорость роста пузырьков выше, чем значение 1×10-6 м/с при температуре плавления (красная пунктирная линия на графике).

Пример: наблюдение за вторичным вскипанием

Наблюдение за вторичным вскипанием на проволоке Pt (Ø1 мм) – натриево-кальциевое стекло

Пример: кварцевая ячейка

Детально кварцевая ячейка при 1550 °C

Дальнейшая информация:

домашний эксперимент — Стекло с низкой температурой плавления?

спросил

Изменено 3 года, 10 месяцев назад

Просмотрено 6к раз

$\begingroup$

Какое стекло можно купить, которое плавится в пламени горелки Бунзена?

Можно ли как-нибудь обработать стекло, чтобы понизить его температуру плавления? Я попытался добавить немного гидроксида натрия, но стекло разбилось при нагревании.

- домашний эксперимент

- материалы

- стекло

$\endgroup$

5

$\begingroup$

Существует несколько вариантов легкоплавких стекол, которые легко плавятся при температурах воздушно-газовой горелки (например, горелки Бунзена). Я подозреваю, что известково-натриевые или свинцовые стекла будут предпочтительными для вашего применения (изготовление капель принца Руперта).

Известково-натриевое стекло должно быть подходящим выбором. Однако в некоторых случаях он может растрескиваться при неправильном отжиге.

Стекла на основе свинца имеют самую низкую температуру плавления среди всех стекол и, вероятно, самую низкую температуру плавления, применимую к вашему применению. Отжиг прост и может быть выполнен с помощью самой горелки. Свинцовые стекла также имеют большой «мягкий» температурный диапазон (диапазон температур ниже точки плавления, при которых они еще в некоторой степени пластичны). Это рассматривается как недостаток во многих случаях использования, когда провисание до достаточного охлаждения/закалки является проблемой. Для вашей работы, я думаю, это либо не будет проблемой, либо, возможно, даже расширит возможности для создания классных капель 😉

Это рассматривается как недостаток во многих случаях использования, когда провисание до достаточного охлаждения/закалки является проблемой. Для вашей работы, я думаю, это либо не будет проблемой, либо, возможно, даже расширит возможности для создания классных капель 😉

Учитывая доступность и доступность этих растворов, дальнейшая обработка для снижения температуры плавления кажется пустой тратой рабочего времени.

$\endgroup$

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя адрес электронной почты и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

Плавка стекла в лаборатории

Плавка стекла в лабораторииПлавление стекла в лаборатории

Исходные материалы

Исходным сырьем для малотоннажной варки стекла в лаборатории являются неорганические оксиды (например, SiO2, Al2O3, Fe2O3), соли (например, Na2CO3, CaCO3, Na2SO4, фосфаты кальция, NaCl) и их гидратированные соединения (например, h4BO3). , бура, Al(OH)3). Исходные материалы смешивают в соответствии с желаемой стехиометрией, образуя шихту стекла, которая при повышенных температурах превращается в расплав стекла. Простой 9Калькулятор партии стекла 0067 можно скачать здесь (300 КБ), основанный на методике, описанной в Википедии.

, бура, Al(OH)3). Исходные материалы смешивают в соответствии с желаемой стехиометрией, образуя шихту стекла, которая при повышенных температурах превращается в расплав стекла. Простой 9Калькулятор партии стекла 0067 можно скачать здесь (300 КБ), основанный на методике, описанной в Википедии.

При выборе исходных материалов необходимо обращать внимание на их стабильность при хранении. Следует избегать химических веществ, чувствительных к воздействию воздуха, поскольку они могли уже вступить в реакцию с другими соединениями, из-за которых состав стекла может отличаться от предполагаемого. В частности, оксиды щелочноземельных металлов MgO, CaO, SrO, BaO и некоторые обезвоженные соли не рекомендуются в качестве шихтовых материалов из-за их реакционной способности с водой и углекислым газом из атмосферы. Другие материалы, например соединения железа с Fe в степени окисления 2+, могли изменить степень окисления.

В дополнение к стабильности материалов шихты при хранении необходимо учитывать их поведение при испарении при нагревании до температуры плавления. Например, водосодержащие соединения бора, такие как борная кислота и бура (Na2B4O7*10h3O), имеют тенденцию к более легкому испарению, чем обезвоженные соединения бора, такие как оксид бора и кернит (Na4B2O7*4h3O). Точно так же SeO2 легко испаряется при периодической плавке, тогда как селенит натрия испаряется меньше.

Например, водосодержащие соединения бора, такие как борная кислота и бура (Na2B4O7*10h3O), имеют тенденцию к более легкому испарению, чем обезвоженные соединения бора, такие как оксид бора и кернит (Na4B2O7*4h3O). Точно так же SeO2 легко испаряется при периодической плавке, тогда как селенит натрия испаряется меньше.

Превращение шихты в стекло представляет собой химическую реакцию. Некоторые соединения вступают в реакцию легче, чем другие, например, оксид алюминия часто легче ввести в стекло с использованием Al(OH)3, чем с Al2O3. Мелкие размеры частиц в шихте облегчают плавление.

Дополнительные инструкции по подготовке материала партии можно найти на веб-сайте Вашингтонского университета.

Плавка стекла

Плавление обычного силикатного и боросиликатного стекла в лаборатории лучше всего проводить в тиглях из платины или аналогичных благородных металлов. Другие тигельные материалы часто частично растворяются в стекле, поэтому их целесообразно использовать только в том случае, если не требуется хорошая однородность стекла, или если благородный металл реагирует с некоторыми специальными составами стекла.