Заточка токарных резцов по дереву.

Однажды ты встанешь рано утром и пойдёшь в свою мастерскую. Поставишь заготовку в токарный станок. Возьмёшь резец и начнёшь точить, но не сможешь! Возьмёшь другой резец, потом ещё один, но не сможешь работать ни одним из них. Или эта работа будет похожа на ад! Все потому что резцы затупились и больше не режут. А у тебя нет ничего, на чем можно было их заточить :(.

Если Вы начинающий токарь, то эта статья как раз для Вас. О том как точить резцы, когда точить и на чем точить.

Если Вы собираетесь активно работать на токарном станке, ты Вы сразу должны позаботиться о том, на чем и как Вы будете заправлять свои резцы. Вам понадобиться не только приобрести себе заточной станок, но и научиться правильно затачивать резцы. Обычно практика обучения работы на токарном и практика заточки резцов проходит одновременно. И ошибки вполне ожидаемы как в технике работы резцами, так и в их заточке.

Обычно у начинающих токарей популярны три основные ошибки — это перегрев рабочей части резца, заваливание режущей кромки и изменение геометрии резца.

1 Перегрев. Рядом с Вашим заточным станком всегда должна стоять емкость с водой (если это не точило с водяным охлаждением). Но не для того, чтобы раскалённый до красна резец с шипением опускать в воду, а для того чтобы предупреждать нагрев железки.

Дело в том что у резца из обычной углеродистой стали есть температура перегрева, после которой кромка резца теряет свои свойства, то есть становится хрупкой. При работе таким резцом его режущая часть быстро тупиться и на ней появляются невидимые взгляду сколы и трещины.

Такой резец необходимо переточить, убрав полностью перегретую часть.

У резцов с маркой стали HSS температура перегрева выше, но даже пройдя точку перегрева такой резец не теряет своих механических и физических свойств. Главное, при перегреве не окунать резец в воду, а дать ему остынуть на воздухе.

2 Заваливание режущей кромки. Это распространённая ошибка, после которой резец перестаёт резать. Такое происходит когда токарь затачивает свой инструмент «с рук». То есть не использует приспособления для заточки.

На самом деле старые токари по дереву всю жизнь затачивали с руки. Но для того чтобы научиться так затачивать нужны годы.

Если присмотреться к резцам старых токарей, фаска их резцов всегда полукруглая. Это неизбежно возникает при регулярной заточки с руки. Работать с таким профилем резца может только сам старый токарь, но даже ему приходиться время от времени перетачивать профиль на более грубом камне.

Гораздо правильнее для начинающего токаря потратить время и создать приспособления с которыми Вы сможете сохранять угол заточки инструмента.

3 Изменение геометрии режущей части резца.

Если Вы только начинаете осваивать обработку дерева на токарном станке, то Вам необходимо для успешного обучения создать следующие условия: правильная техника работы, острая кромка и стабильность профиля резца.

Если Вы начнёте затачивать свои резцы без приспособлений, то после каждой такой заточки Вы будете иметь совершенно другой резец, так как изменится профиль заточки. И к нему Вам придётся привыкать заново. А для новичка это ещё один вопрос — почему у меня не получается? Вам будет казаться что куда то пропала Ваша техника, хотя на самом деле Вы работаете уже другим инструментом.

В одной статье невозможно рассказать о всех нюансах касаемых заточки резцов. Поэтому ждите продолжения.

Похожие публикации

Токарное дело — дань предкам.

Все мы живем в окружении предметов созданных путём вращения.

Подробнее

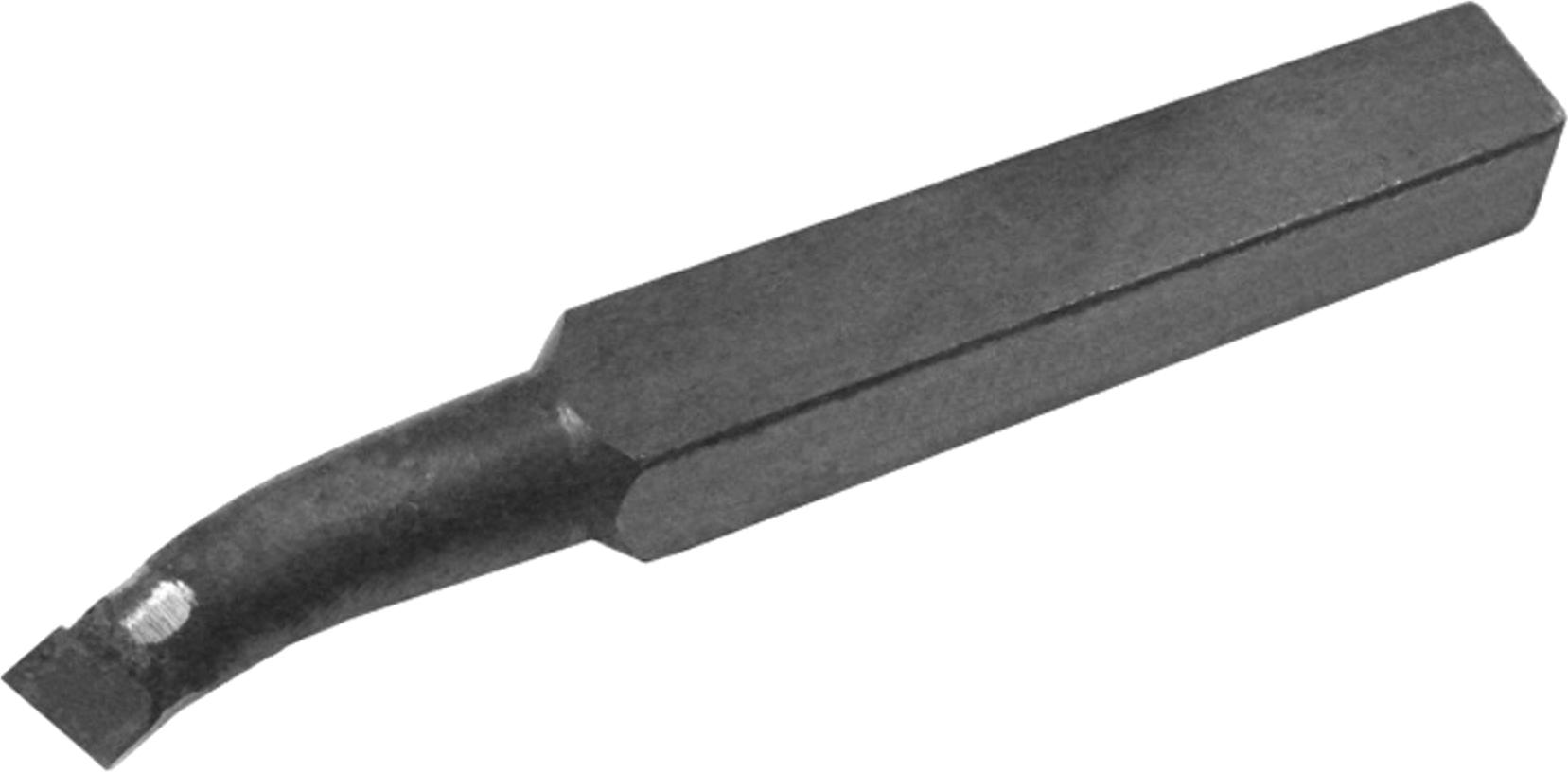

Ваша посуда, которой Вы пользуетесь ежедневно создана по принципу вращения вещества вокруг оси…Создание полых форм — расточной резец Брюкнера.

Создание полых форм из дерева — это одна из причин, по которой люди хотят заниматься токарной обработкой дерева.

Подробнее Представьте себе вазу с узким отверстием абсолютно полую внутри. Многие люди, не знакомые с этим методом, когда берут в руки такое изделие, начинают искать места склейки. Раньше так и делали — разрезали заготовку пополам, убирали все изнутри с двух сторон, а потом опять склеивали. Так было до тех пор, пока не появился “Брюкшен” — расточной резец Александра Брюкнера…

Представьте себе вазу с узким отверстием абсолютно полую внутри. Многие люди, не знакомые с этим методом, когда берут в руки такое изделие, начинают искать места склейки. Раньше так и делали — разрезали заготовку пополам, убирали все изнутри с двух сторон, а потом опять склеивали. Так было до тех пор, пока не появился “Брюкшен” — расточной резец Александра Брюкнера…Психологический портрет человека, покупающий hand made.

В настоящее время, в русскоязычном мире, людей которые вместо ширпотреба покупают товары сделанные вручную становиться больше с каждым днём…

Заточка токарных резцов по дереву. | Русская Токарная Школа.

Работа заточенными резцами и приятна и полезна.Работа заточенными резцами и приятна и полезна.

Однажды ты встанешь рано утром и пойдёшь в свою мастерскую. Поставишь заготовку в токарный станок. Возьмёшь резец и начнёшь точить, но не сможешь! Возьмёшь другой резец, потом ещё один, но не сможешь работать ни одним из них. Или эта работа будет похожа на ад! Все потому что резцы затупились и больше не режут. А у тебя нет ничего, на чем можно было их заточить :(.

Или эта работа будет похожа на ад! Все потому что резцы затупились и больше не режут. А у тебя нет ничего, на чем можно было их заточить :(.

Если Вы начинающий токарь, то эта статья как раз для Вас. О том как точить резцы, когда точить и на чем точить.

Если Вы собираетесь активно работать на токарном станке, ты Вы сразу должны позаботиться о том, на чем и как Вы будете заправлять свои резцы. Вам понадобиться не только приобрести себе заточной станок, но и научиться правильно затачивать резцы. Обычно практика обучения работы на токарном и практика заточки резцов проходит одновременно. И ошибки вполне ожидаемы как в технике работы резцами, так и в их заточке.

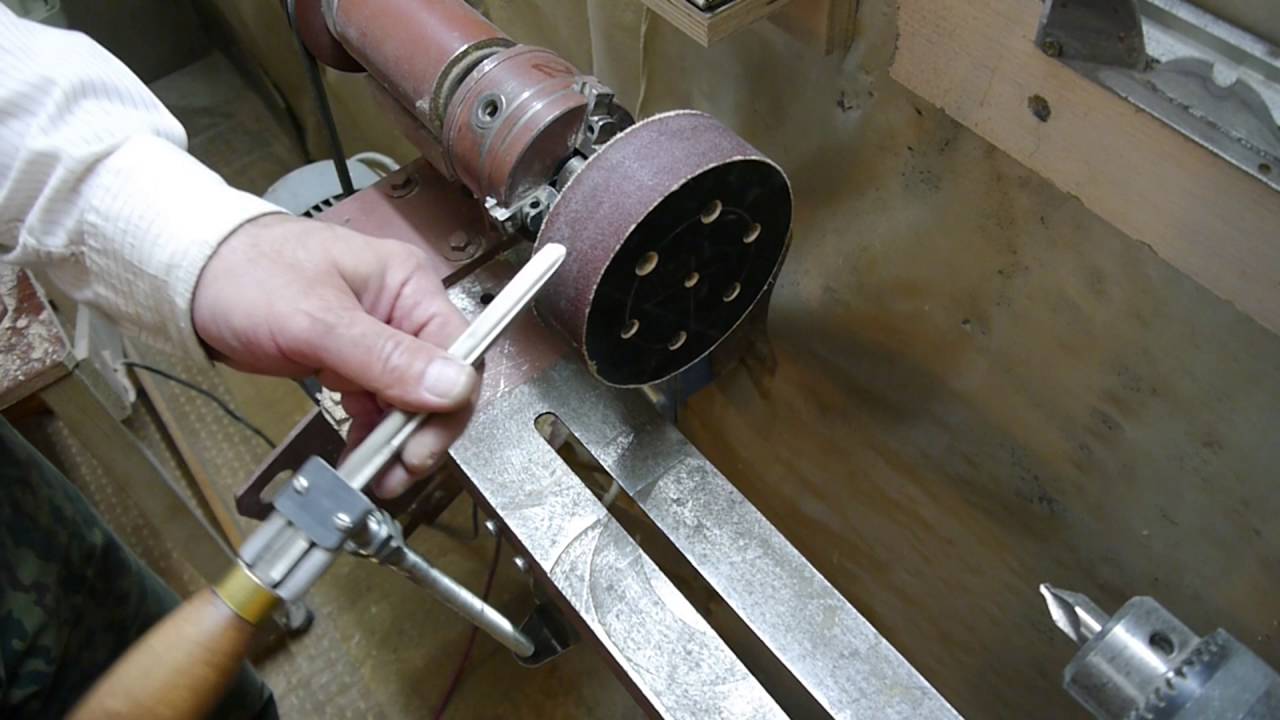

Заточка на гриндере.Заточка на гриндере.

Обычно у начинающих токарей популярны три основные ошибки — это перегрев рабочей части резца, заваливание режущей кромки и изменение геометрии резца.

1 Перегрев. Рядом с Вашим заточным станком всегда должна стоять емкость с водой (если это не точило с водяным охлаждением). Но не для того, чтобы раскалённый до красна резец с шипением опускать в воду, а для того чтобы предупреждать нагрев железки.

Но не для того, чтобы раскалённый до красна резец с шипением опускать в воду, а для того чтобы предупреждать нагрев железки.

Дело в том что у резца из обычной углеродистой стали есть температура перегрева, после которой кромка резца теряет свои свойства, то есть становится хрупкой. При работе таким резцом его режущая часть быстро тупиться и на ней появляются невидимые взгляду сколы и трещины.

Такой резец необходимо переточить, убрав полностью перегретую часть.

У резцов с маркой стали HSS температура перегрева выше, но даже пройдя точку перегрева такой резец не теряет своих механических и физических свойств. Главное, при перегреве не окунать резец в воду, а дать ему остынуть на воздухе.

Главное правило здесь — как можно чаще при заточке давать резцу остынуть. Смачивать водой перед контактом с камнем или лентой и как только вода испариться, снова опускать в воду.

Самодельное приспособление для заточки.Самодельное приспособление для заточки.

2 Заваливание режущей кромки. Это распространённая ошибка, после которой резец перестаёт резать. Такое происходит когда токарь затачивает свой инструмент «с рук». То есть не использует приспособления для заточки.

Это распространённая ошибка, после которой резец перестаёт резать. Такое происходит когда токарь затачивает свой инструмент «с рук». То есть не использует приспособления для заточки.

На самом деле старые токари по дереву всю жизнь затачивали с руки. Но для того чтобы научиться так затачивать нужны годы.

Если присмотреться к резцам старых токарей, фаска их резцов всегда полукруглая. Это неизбежно возникает при регулярной заточки с руки. Работать с таким профилем резца может только сам старый токарь, но даже ему приходиться время от времени перетачивать профиль на более грубом камне.

Гораздо правильнее для начинающего токаря потратить время и создать приспособления с которыми Вы сможете сохранять угол заточки инструмента.

Тоже самое характерно и для следующей распространённой ошибки.

3 Изменение геометрии режущей части резца.

Если Вы только начинаете осваивать обработку дерева на токарном станке, то Вам необходимо для успешного обучения создать следующие условия: правильная техника работы, острая кромка и стабильность профиля резца.

Идеальный профиль заточки — тот, к которому привыкаешь.

Если Вы начнёте затачивать свои резцы без приспособлений, то после каждой такой заточки Вы будете иметь совершенно другой резец, так как измениться профиль заточки. И к нему Вам придётся привыкать заново. А для новичка это ещё один вопрос — почему у меня не получается? Вам будет казаться что куда то пропала Ваша техника, хотя на самом деле Вы работаете уже другим инструментом.

В одной статье невозможно рассказать о всех нюансах касаемых заточки резцов. Поэтому ждите продолжения.

С уважением Андрей Громов.

Приспособления для токарных работ по дереву. Резцы по дереву

Придать нужное художественное оформление деревянным цилиндрическим изделиям можно при помощи такого специального ручного инструмента, как резец для токарного станка по дереву. Вниманию тех, кто любит мастерить, представлен широкий ассортимент этих режущих приспособлений. Каждый желающий может приобрести нужную ему токарную стамеску.

Каждый желающий может приобрести нужную ему токарную стамеску.

Однако подобная продукция дорогостоящая, и большинство мастеров предпочитают работать самодельными резцами для токарного станка по дереву. Что собой представляет инструмент? Как им правильно пользоваться? Можно ли его изготовить в домашних условиях? Ответы на эти вопросы содержатся в статье.

Знакомство

Резец для токарного станка по дереву представляет собой специальный режущий инструмент, при помощи которого осуществляется контролируемое снятие ненужного объема материала с обрабатываемой детали.

Стамески, в зависимости от выполняемой работы, бывают различных конфигураций. Многие токари пользуются собственными эксклюзивными узкоспециальными режущими токарными инструментами.

Конструкция

Резцы для токарного станка по дереву содержат металлическую рабочую часть и деревянную ручку.

Рабочая часть состоит из следующих участков:

- Режущей, или лезвия. Данным участком инструмент взаимодействует с обрабатываемым изделием.

Затачивается она по мере необходимости.

Затачивается она по мере необходимости. - Основного участка, или «тела». Во время работы резцом на токарном станке по дереву мастер, удерживая второй рукой «тело», надежно фиксирует резец.

- Хвостовика. Данный участок стамески имеет зауженную форму. Он плавно переходит в рукоятку и там прочно крепится.

Деревянная ручка состоит из двух частей:

- Основы. Этот участок инструмента мастер удерживает в руке.

- Шейки — маленькой цилиндрической части, для которой предусмотрено металлическое крепежное кольцо. Его наличие предотвращает образование трещин при насаживании рукоятки на хвостовик.

Основные виды резцов для токарного станка по дереву

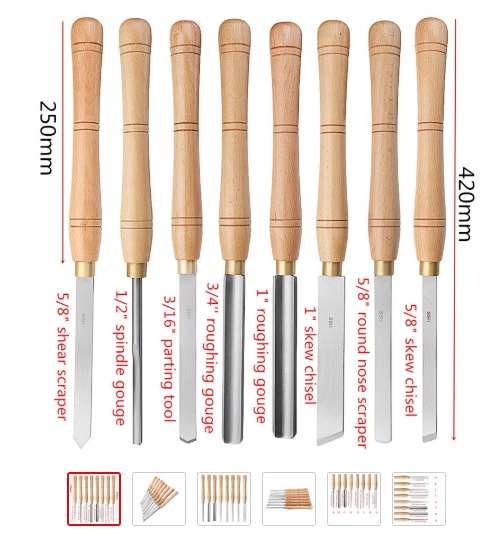

Мастера, работая с деревянными цилиндрическими изделиями, пользуются следующими режущими инструментами:

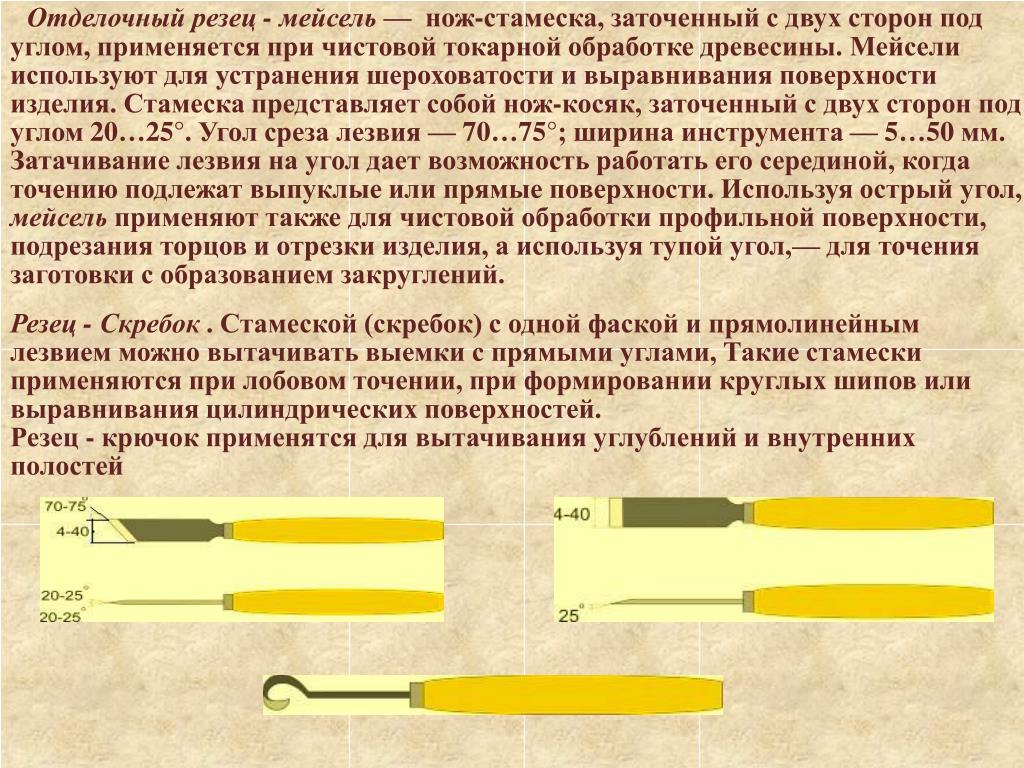

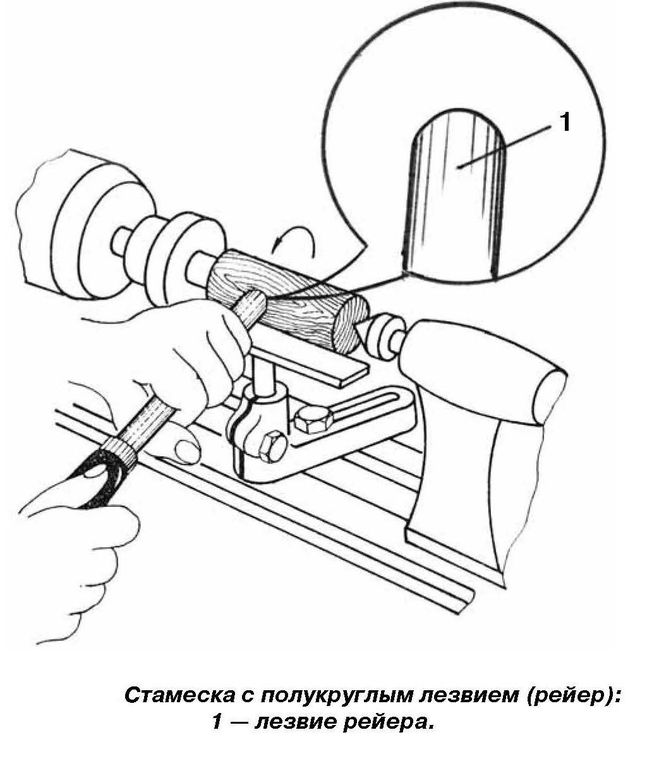

- Рейерами. Данными стамесками выполняется грубая, черновая и первоначальная обработка заготовок. Инструмент оснащен лезвием в виде полукруга. Для его самостоятельного изготовления можно использовать толстую пластину или желобок с полукруглым сечением.

- Мейселями. Этими стамесками осуществляется чистовая обработка деревянных изделий. При помощи данной модели заготовке придается окончательная форма. Кроме того, используя мейсель, мастер может отрезать от изделия ненужные остатки. Форма стамески такая же, как и в ноже-косяке: для пластины характерно наличие косого лезвия с двухсторонней заточкой.

Фасонные инструменты

При помощи рейеров и мейселей осуществляются работы среднего уровня сложности. Более тонкие операции возможны при наличии следующих фасонных резцов для токарного станка по дереву:

- Стамески-скребка. Для инструмента характерна прямая форма и односторонняя заточка. Данным резцом можно выравнивать цилиндрическую поверхность изделия.

- Гребенки. Ею наносится резьба, декоративные канавки и черточки.

- Крючка и кольца. Этими резцами в деревянном изделии вытачиваются полости.

- Стамески-треугольника. При помощи данной фасонной модели заготовке можно придать нужную цилиндрическую форму.

По отзывам мастеров, работать данной стамеской очень безопасно. Обусловлено это тем, что лезвие имеет треугольную форму, благодаря чему площадь взаимодействия резца с заготовкой является незначительной.

По отзывам мастеров, работать данной стамеской очень безопасно. Обусловлено это тем, что лезвие имеет треугольную форму, благодаря чему площадь взаимодействия резца с заготовкой является незначительной.

Подготовка к изготовлению инструмента

Смастерить своими руками резец для токарного станка по дереву в домашних условиях несложно при наличии:

- Металла для будущей стамески. Судя по многочисленным отзывам, хорошие резцы получаются из старых напильников, рашпилей и автомобильных рессор. Также можно воспользоваться различными обрезками труб и арматурой. Желательно, чтобы они имели квадратное сечение.

- Деревянной ручки. Она считается обязательным элементом для будущего резака, поскольку обеспечивает его удобное удержание во время эксплуатации. Некоторые мастера покупают уже готовые ручки. Однако ее нетрудно выточить и самому.

- В качестве данного устройства можно использовать любую установку, оснащенную наждачным кругом.

- Спецодежды: защитных очков, перчаток и рабочего халата.

Во время работы образуются раскаленные искры и металлические крошки. Наличие защитных спецсредств защитит мастера от травм.

Во время работы образуются раскаленные искры и металлические крошки. Наличие защитных спецсредств защитит мастера от травм.

Ход работы

Чтобы изготовить качественные стамески по дереву, важно соблюдать стандартный алгоритм:

- Создать чертеж будущего резца. Приложив его к металлу, аккуратно вырезать необходимую форму.

- Осуществить первичную заточку изделия на абразивном круге.

- Закалить заготовку. Для этого нужно нагреть металл до максимальной температуры, а затем поместить в емкость с отработанным машинным маслом. Вынимать изделие нужно лишь после того, как оно окончательно остынет. Судя по отзывам, некоторые умельцы закаливание осуществляют без масла, а остывать своим самоделкам дают просто на воздухе. Данная процедура обязательна, поскольку именно закаленные резаки пригодны для работ с древесиной различной твердости.

- Обработать изделие, используя шлифовальную шкурку.

- Выполнить финишную заточку на металлообрабатывающем станке.

- Насадить металлическую часть на деревянную рукоятку.

Как выполнить заточку резцов для токарного станка по дереву

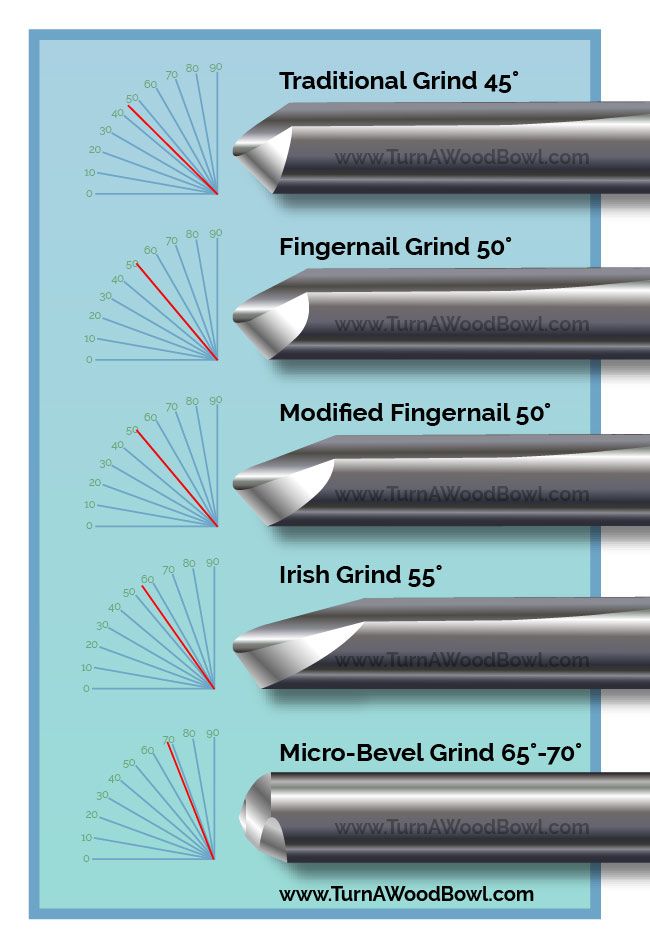

От того, насколько правильно заточен рабочий инструмент, будет зависеть качество поверхности обрабатываемой им заготовки. Острота резцов формируется на электрических металлообрабатывающих станках, оснащенных кругами различной зернистости. Под каким углом заточить инструмент, каждый мастер решает для себя сам. Для начинающих представлены следующие оптимальные варианты:

- Мейсели должны иметь угол заточки величиной около 40 градусов.

- Величина стандартного угла заточки для рейеров может варьироваться в пределах 50-60 градусов.

Большинство токарей по мере приобретения опыта углы снижают до 20 градусов. Опытные мастера рекомендуют иметь несколько резцов одного вида с разными углами заточки. Данная рекомендация обусловлена тем, что для обработки каждой породы дерева предназначена определенная степень остроты резца. Например, с твердой древесиной на начальном этапе удобнее работать инструментом с Острые же предназначены для снятия с заготовки большего объема. Таким образом, резцом с острыми углами можно существенно ускорить процесс. Однако в этом случае мастер сильно рискует, поскольку в таком режиме очень часто повреждаются лезвия, что влечет за собой образование на заготовке сколов. Начинать заточку рекомендуется крупнозернистыми кругами. Мелкозернистая основа предназначается исключительно для чистовой работы.

Например, с твердой древесиной на начальном этапе удобнее работать инструментом с Острые же предназначены для снятия с заготовки большего объема. Таким образом, резцом с острыми углами можно существенно ускорить процесс. Однако в этом случае мастер сильно рискует, поскольку в таком режиме очень часто повреждаются лезвия, что влечет за собой образование на заготовке сколов. Начинать заточку рекомендуется крупнозернистыми кругами. Мелкозернистая основа предназначается исключительно для чистовой работы.

О величине угла заточки, которая будет придана резцу, следует задуматься уже перед закаливанием самодельного инструмента. Именно на начальной стадии и осуществляется формовка рабочей части. Окончательную доводку при отсутствии металлообрабатывающего станка с мелкозернистым наждачным кругом легко выполнить при помощи бархатного бруска.

В заключение

Процесс изготовления самодельных резцов является занятием непростым, но очень увлекательным. Имея весь необходимый инструмент, качественное сырье и следуя алгоритму действий, изготовить хороший резец будет не трудно и в домашних условиях.

В настоящее время купить токарные резцы для обработки дерева не составляет труда, но можно довольно просто сделать их собственноручно без особых затрат, а также адаптировать их для собственных нужд.

Предлагаем вам один из вариантов изготовления резцов для токарного станка своими руками. Для этого необходимо подобрать рашпили и напильники подходящей конфигурации, как по металлу, так и по дереву. Рашпили можно использовать изношенные и старые, которые уже даже не годятся для своего начального применения, но они вполне сгодятся для изготовления токарных резцов.

Их нужно заточить так, чтобы получить не сильно острые углы. Чаще всего затачиваются они под углом 50-60 градусов. Только лишь косой плоский резец затачивается по-другому: для начала необходимо срезать и сделать под 40-градусным углом скос, а после этого заточить этот скос под таким же углом с обеих сторон.

Изготавливаем шесть видов самодельных токарных резцов по дереву

1. Отрезной резец, который заточен с двух сторон. Чаще всего он используется для первичного выравнивания заготовки и грубого снятия.

Чаще всего он используется для первичного выравнивания заготовки и грубого снятия.

2. Проходной резец полукруглый. Такой резец может понадобиться тогда, когда есть необходимость пройтись после завершения грубой обработки, а также когда нужно сделать полукруглую выемку, при изготовлении, к примеру, дна у солонки.

3. Плоский резец косой. С его помощью можно закруглять грани, а также подрезать торец или основание детали.

4. Прямой резец плоский.

5. Есть еще аналоги плоского прямого резца, которые используются чаще всего в мелких деталях, где есть необходимость подработать их немного с торца.

6. Маленький токарный резец полукруглый. Используется довольно редко и в основном для того, чтобы изготовить маленькие фигурные детали.

Общая классификация доступных сегодня приспособлений для работы с деревянными поверхностями объединяет их в общую группу, которую называют резцами. В этом списке находятся режущие лезвия, пилы, топоры, стамески, специальные рубанки и другие инструменты. Главная особенность любого инструмента из этого списка заключается в выполнении конкретного вида обработки древесины.

Главная особенность любого инструмента из этого списка заключается в выполнении конкретного вида обработки древесины.

Резцы для токарного станка по дереву

Токарные резцы для древесины необходимы для ручной обработки детали, которая вращается в станке. Такие резцы по дереву состоят из двух главных частей: рабочей (металлической) и ручки (чаще всего из дерева).

В рабочей части выделяют:

- режущую часть или лезвие. Это затачиваемая часть, именно она взаимодействует с заготовкой

- тело является главной частью, за которую токарь держит резец «нерабочей» рукой на подлокотнике станка

- хвостовик — это узкая часть, в которую плавно переходит тело. На хвостовике крепится ручка.

Ручка состоит из двух частей:

- основы, которая представляет собой большую часть, которую мастер держит в «рабочей» руке

- шейки, которая представляет собой небольшую цилиндрическую часть с металлическим крепёжным кольцом, предотвращающим растрескивание ручки во время набивания её на хвостовик рабочей части.

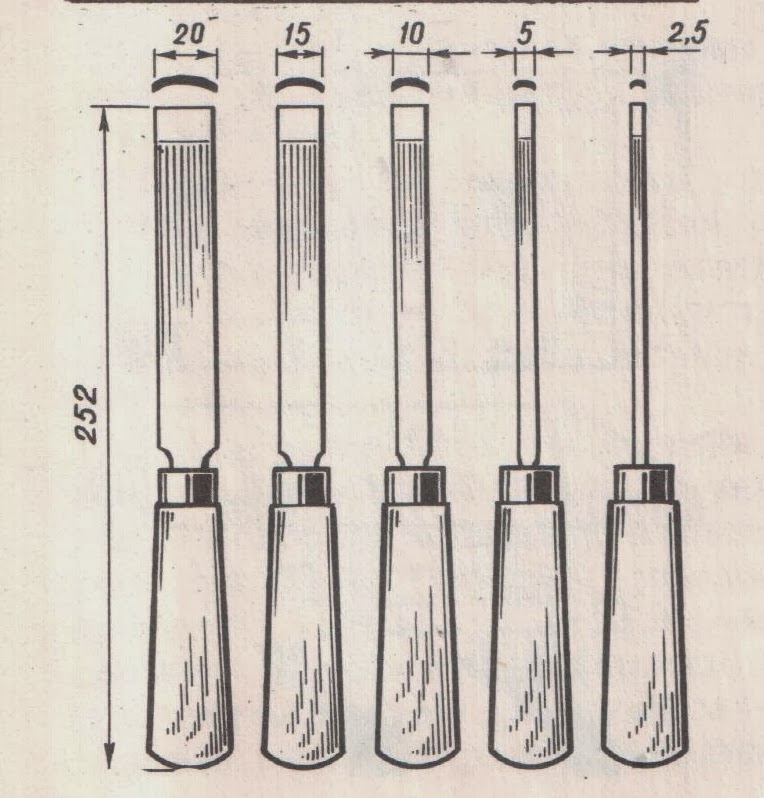

В зависимости от типа обработки токарные резцы бывают разной конфигурации. Отметим, что при повышении сложности работы усложняется их конструкция, определяющая и специфическую заточку лезвия. Для молодого мастера достаточно двух типов резцов: рейера и мейселя.

Эти два инструмента помогут осуществлять токарные работы среднего уровня сложности. В основном, проводится обработка внешней поверхности. В ряде случаев можно работать с внутренними поверхностями изделия.

Какие еще бывают токарные резцы по дереву? Видео, представленное ниже, наглядно демонстрирует работу различных видов токарных резцов.

Работа на токарном станке

Сегодня токарные станки по дереву часто применяются для производства многофункциональных деталей для мебели. Кроме этого этот станок поможет создать привлекательные и необычные элементы декора, к примеру, подсвечники, чашечки, игрушки, волчки и другое.

Токарные станки бывают разных размеров. Прежде всего, нужно выбрать самый подходящий станок. На сегодняшний день существует довольно широкий перечень настольных токарных станков, идеально подходящих для небольшого проекта. Более крупные устройства применяют для создания балясин, которые применяются для изготовления мебели и перил.

На сегодняшний день существует довольно широкий перечень настольных токарных станков, идеально подходящих для небольшого проекта. Более крупные устройства применяют для создания балясин, которые применяются для изготовления мебели и перил.

Параметры, по которым различаются токарные станки:

- длина станины. Она определяет наибольшую длину обрабатываемого бруска

- диаметр обточки над станиной — это максимальный диаметр бруска

- лошадиная сила — мощность силового агрегата, определяющая массу бруска для обтачивания без нагрузки на резец и станок

- обороты двигателя в минуту. Большая часть станков имеют постоянную скорость. Устройства, имеющие низкий скоростной режим может использоваться для обработки заготовок неправильной формы. А более высокие обороты помогают отполировать изделие.

При покупке обратите внимание на массу и материал, из которого изготовлен станок. Варианты, имеющие чугунную станину и стальную раму довольно прочные, однако не мобильные. Их не переставить на другое место работы.

Их не переставить на другое место работы.

Токарные резцы отличаются длинной ручкой изогнутой формы. Она предназначена для того, чтобы мастеру было удобно держать инструмент. В результате наличия такой ручки мастер аккуратно контролирует лезвие, но при этом не чувствует утомляемости. Резцы для ручной обработки не годятся для работы на станке, потому что имеют короткую ручку.

Работа резцами по дереву

Резьба по дереву — это сложная, однако довольно интересная техника декорирования изделий, которая известна с давних времен. В начале работы необходимо создать заготовки, другими словами, колоды или болванки. После этого осуществляется черновая обработка поверхности, во время которой поверхность выравнивается, и устраняются всевозможные дефекты.

После этого можно приступать к художественной работе, которая осуществляется с помощью резцов для резьбы по дереву. Фактически — это выборка части древесины, позволяющая придать заготовке рельеф и объем. Это главный этап, потому что именно от него зависит внешний вид предмета. Финишная отделка декоративного изделия заключается в шлифовке лесоматериала и его пропитке антисептическими средствами и лакокрасочными покрытиями.

Финишная отделка декоративного изделия заключается в шлифовке лесоматериала и его пропитке антисептическими средствами и лакокрасочными покрытиями.

Для реализации ручной работы такого типа применяются режущие устройства, имеющие различную конфигурацию лезвия. Их качество оказывает непосредственное влияние на чистоту орнамента, по этой причине нужно внимательно наблюдать за тем, чтобы лезвие стамески было острое и без зазубрин.

Резцы для резьбы по дереву — это обязательный инструмент в арсенале мастера, который занимается изготовлением декоративных предметов из древесины. Эти инструменты бывают различных типов и форм, что оказывает влияние на специфику обработки некоторых деталей.

Некоторые считают, что мастера-виртуозы работают одним-двумя резцами, но, на практике оказывается ясно, что добиться наилучшего результата и обеспечить легкую работу поможет только полный набор специальных столярных инструментов, в котором должны быть стамески с лезвиями самых разных форм.

Среди инструментов для резки древесины можно выделить:

Заточка резцов по дереву

процессе обработки древесины, применяемые резцы и стамески снимают слой дерева. Через какое-то время инструмент затупляется, что сказывается на качестве обработки. По этой причине очень важным вопросом является заточка инструмента.

Через какое-то время инструмент затупляется, что сказывается на качестве обработки. По этой причине очень важным вопросом является заточка инструмента.

Наточить инструмент можно двумя способами:

- ручной метод. В этой случае полностью отсутствует механизация процесса, то есть, с начала и до конца все делается вручную. Такой способ отличается низкой производительностью. Кроме этого достаточно трудно добиться желаемого результата

- механическая заточка при помощи специальных станков, которые имеют камень для снятия металла.

Оба этих метода применяются на производстве. Ручным методом можно в короткие сроки заострить инструмент. Если режущая кромка мало изношена и отсутствуют механические повреждения. Специальный станок дает возможность восстановить режущую поверхность, ликвидировать разные дефекты.

Самыми популярными станками для заточки являются:

- устройство, имеющее два точильных камня. Он дает возможность установить два различных абразива для того, чтобы ускорить процедуру обработки.

Чтобы не возникало необходимости часто переставлять абразив, эти станки оснащены двумя выходными валами, на которых крепится круг

Чтобы не возникало необходимости часто переставлять абразив, эти станки оснащены двумя выходными валами, на которых крепится круг - устройство с ванной для охлаждения поверхности абразива. Такая система предотвращает инструмент от сжигания металла в процессе обработки. Вследствие сильного трения поверхность очень нагревается, металл во время нагрева может изменить свои эксплуатационные качества. Необходимо избегать пригорания металла при помощи использования охлаждающей ванны с водой.

Каждый мастер, который работает с деревом, имеет в своем арсенале столярные стамески. Стамеска по дереву очень полезна в работах, которые связанны с обработкой деревянных заготовок. Идеально заточенное лезвие различной формы применяют осуществления для резьбы любой сложности. В строительных магазинах можно купить как готовые наборы приспособлений, так и стамески поштучно.

14 августаРезцы токарные по дереву — это инструмент, предназначенный для обработки деревянных деталей с помощью специального станка. Токарный станок, который используется при этом, предназначен для того, чтобы получать тела вращения.

Токарный станок, который используется при этом, предназначен для того, чтобы получать тела вращения.

Для чего нужны резцы?

Деревянные бруски или колодки, которые имеют изначально округлую или близкую к округлой форму, устанавливаются на таком станке с помощью двух фиксаторов. Один из фиксаторов, как правило, подсоединен к электромотору, которые приводит деталь в состояние вращения, при этом фиксация с одной стороны может быть только осевой, а со стороны мотора — фиксация жесткая, чтобы вращения не происходило в холостую.

Резцами, которые закрепляются на специальном направляющем механизме или держатся в руке, проводится обработка самого тела вращения и, зависимо от формы резца, его прочности и остроты зависит то, какие следы остаются на деревянной детали, и то, какую форму она получит в результате обработки.

Самая обычная стандартная деталь, сделанная из дерева с помощью токарного станка, — это знакомые всем вещи, например, обычный подсвечник или бейсбольная бита.

Для их изготовления используются не только резцы, но и другие инструменты.

Использование разнообразных резцов позволяет получать более сложные детали более тонкие, поэтому количество возможных форм резцов по дереву для токарного станка очень большое.

Но при работе с резцами существует несколько проблем, которые приходится решать практически всем токарям:

- Во-первых, резцы достаточно дорогие, поэтому если они ломаются, то нужно уметь изготовить их самостоятельно. Это касается также ситуации, когда инструмент необходимо получить срочно.

- Во-вторых, резцы быстро затупляются, если их часто используют. Поэтому их нужно правильно точить, поскольку при неправильном подходе к точению можно изуродовать инструмент и остаться ни с чем.

Токарные инструменты своими руками

Самодельные резцы для токарного станка по дереву можно получить, имея под рукой некий набор инструментов, а также исходный материал или исходный старый инструмент. В обоих случаях их придется специально обрабатывать.

В обоих случаях их придется специально обрабатывать.

Сделать новый токарный инструмент можно из рашпиля или напильника. Один из способов позволяет также использовать армированную сталь, из прутьев которой также получаются неплохие резцы. При этом нужно учитывать форму прутьев. Еще одним известным в кругах специалистов самодельным способом быстрого создания инструмента по обработке дерева является использование старой автомобильной рессоры.

Каждый из этих видов исходного материала нужно по-разному обрабатывать, чтобы получить достаточно качественный инструмент для токарного станка, но после этого он практически не отличим по функциональности от заводского.

Перед тем, как изготовить токарный инструмент из подручных средств, следует убедиться, что они не имеют трещин, а также в том, что на них отсутствуют сколы. Когда обрабатывают арматуру, то выбирает ту, которая имеет квадратное сечение прутьев.

Самой сложной для обработки в этом случае является автомобильная рессора, которую перед тем, как изготовить из нее инструмент, обрабатывают автогеном или сваркой. Таким образом рессоре придают правильную форму — прямоугольного тела.

Таким образом рессоре придают правильную форму — прямоугольного тела.

После того, как получена заготовка, ее уже можно первично затачивать. Способы заточки описаны дальше.

После заточки следует закаливание режущей кромки. Ее разогревают до состояния накаливания, после чего быстро охлаждают в машинном масле. Также иногда прибегают к методике медленного закаливания, когда заготовке позволяют остыть не прибегая к экстренному охлаждению — она охлаждается сама по себе до нормальной температуры.

Готовые самодельные резцы следует испытывать, используя в обработке мягких пород дерева. Если они не отклоняются из фиксаторов направляющего механизма и не вибрируют в руках в процессе работы, а также жестко крепятся на токарном станке и сохраняет изначальную форму, то их можно затачивать и начинать использовать для твердых пород дерева и других более сложных или точных работ.

Как точить резцы для токарного станка

Заточка токарных резцов по дереву может проводиться как до закаливания, так и после. Если речь идет о самодельных резцах, то их предварительно точат перед закалкой.

Если речь идет о самодельных резцах, то их предварительно точат перед закалкой.

В ходе периодических работ с резцами также необходимо прибегать к заточке. Дело в том, что в процессе обработки древесины как заводские, так и самодельные резцы по дереву непременно тупятся. Таким образом, чтобы сохранять их в нормальном состоянии готовности к работе, следует постоянно их затачивать.

Для первичной заточки самодельного инструмента своими руками, до того как его закалить, можно использовать обычный абразивный круг. Достаточно мягкий и податливый металл обрабатывается легко и приобретает любую нужную форму. Уже после закалки, а также при заточке затупившихся заводских резцов следует использовать шлифовальные шкурки.

В случае если резцы не только затупились, но на них также сформировались сколы или неровности, то дефекты убирают корундовым кругом. При этом самодельные инструменты рекомендуется обрабатывать прилагая небольшие усилия, поскольку закаленным инструментам характерно образование сколов во время заточки.

Профессиональные токари, которые имеют дело с самодельными резцами для токарных работ по дереву, рекомендуют воспользоваться хитростью, проверенной многими из них на практике: изготовляя некий резец, стоит сделать несколько однотипных его копий — это позволяет не только всегда иметь под рукой нужные инструменты, но также разрешает проблему отходов при изготовлении инструмента из подручных материалов.

Рекомендуем также

Заточка токарных резцов, приспособления для заточки

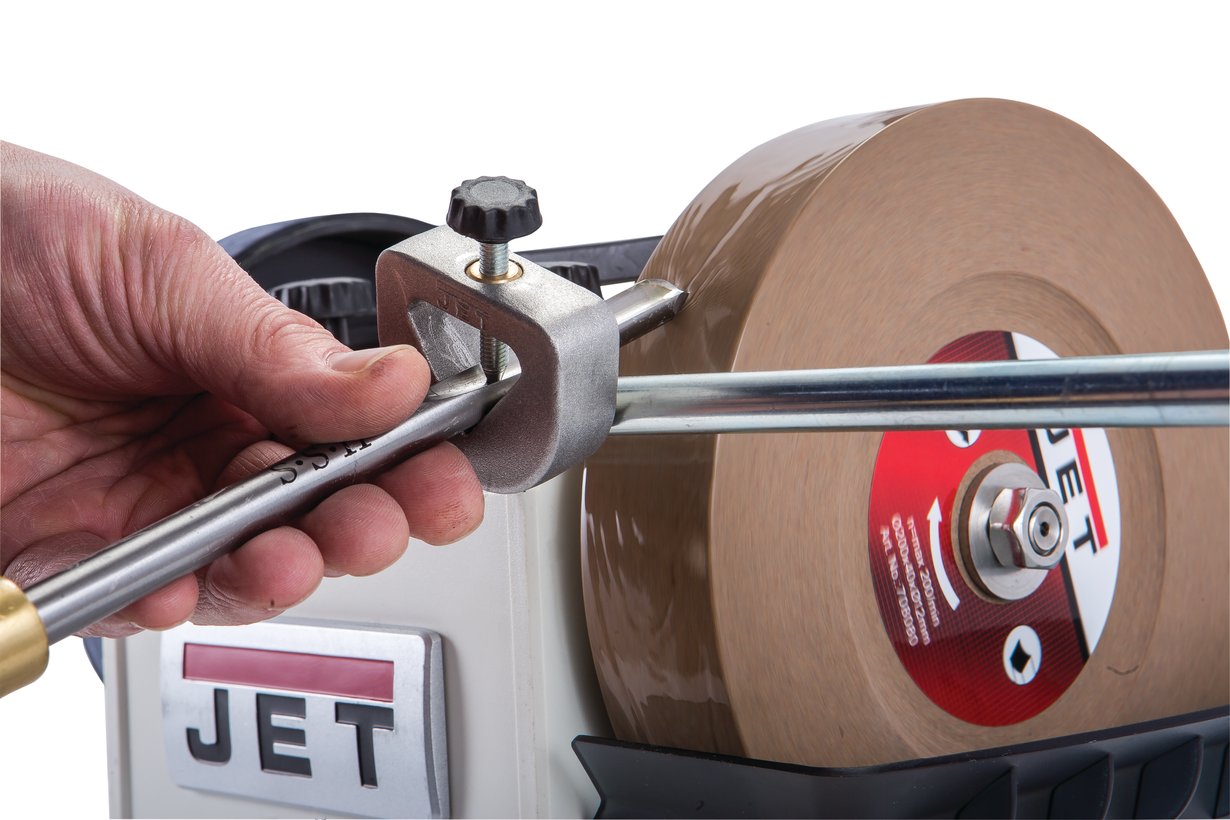

Секреты умельцев /04-июн,2011,11;36 / 109202Чтобы предупредить появление на точеных деталях задиров и сколов, избежать досадных срывов инструмента и прочих неприятностей в токарной работе, важно использовать правильно заточенные токарные резцы. Как добиться правильной заточки? Мы задали этот вопрос трем профессиональным токарям. Их ответы звучали одинаково: «Применять заточные приспособления».

Все трое уверяли, что после покупки хорошего токарного станка и комплекта высококачественных резцов лучшим приобретением для токаря-профессионала или любителя станет универсальное точило с набором заточных приспособлений, например Wolverine Grinding Jig компании Oneway. Мы поинтересовались, как правильно использовать такие приспособления, и вот что нам удалось узнать.

Все трое уверяли, что после покупки хорошего токарного станка и комплекта высококачественных резцов лучшим приобретением для токаря-профессионала или любителя станет универсальное точило с набором заточных приспособлений, например Wolverine Grinding Jig компании Oneway. Мы поинтересовались, как правильно использовать такие приспособления, и вот что нам удалось узнать.Прежде всего, хорошо изучите приспособление

Весь комплект Wolverine Grinding Jig состоит из двух фиксаторов-оснований, выдвижного подручника с V-образным упором, регулируемого подручника с площадкой и двух дополнений: насадки-держателя для заточки косых резцов и универсального держателя.

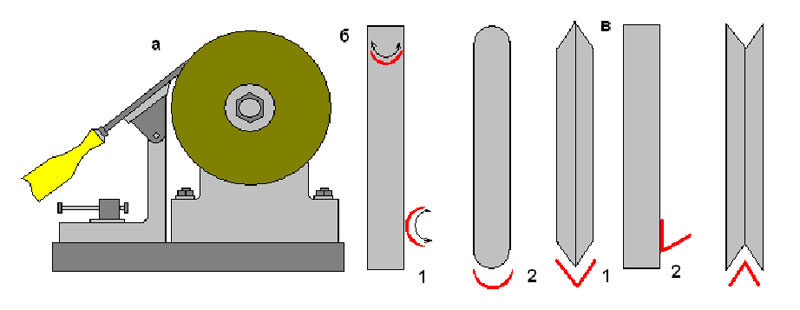

Выдвижной подручник с V-образным упором можно использовать отдельно для заточки отрезных и обдирочных резцов или в паре с универсальным держателем (для ногтевидной заточки полукруглых резцов). Для заточки косого резца-мейселя закрепите на выдвижном подручнике соответствующую насадку-держатель. Регулируемый подручник с плоской площадкой полезен при заточке скребков, а также других инструментов, например лезвий рубанков или стамесок. Регулируемые фиксаторы-основания помогают правильно закрепить подручники. При этом оба подручника можно установить у любого из абразивных дисков. Фиксаторы-основания крепятся прямо под абразивными дисками (рис. 1), но следует убедиться, что сумеете использовать их с имеющимся у вас точилом. Чтобы поднять оси дисков на требуемую высоту, установите прокладки между точилом и платформой.

Регулируемые фиксаторы-основания помогают правильно закрепить подручники. При этом оба подручника можно установить у любого из абразивных дисков. Фиксаторы-основания крепятся прямо под абразивными дисками (рис. 1), но следует убедиться, что сумеете использовать их с имеющимся у вас точилом. Чтобы поднять оси дисков на требуемую высоту, установите прокладки между точилом и платформой.

В рекламных каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуть ли не автоматически. Их цена порой превышает стоимость комплекта лучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как следует, если они неправильно заточены. Wolverine Jig позволяет легко выполнить то, что не удается сделать большинству людей вручную: получить гладкие, равномерные фаски под точным углом без множества мелких граней, типичных при ручной заточке.

В рекламных каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуть ли не автоматически. Их цена порой превышает стоимость комплекта лучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как следует, если они неправильно заточены. Wolverine Jig позволяет легко выполнить то, что не удается сделать большинству людей вручную: получить гладкие, равномерные фаски под точным углом

Их цена порой превышает стоимость комплекта лучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как следует, если они неправильно заточены. Wolverine Jig позволяет легко выполнить то, что не удается сделать большинству людей вручную: получить гладкие, равномерные фаски под точным углом

Что нужно знать про точила и абразивные диски

Большинство моделей электроточил поставляются с дисками из серого электрокорунда, вращающимися с частотой около 3000 об/мин. Такая комбинация высокой окружной скорости и твердого абразива часто вызывает перегрев режущей кромки, приводящий к ее быстрому затуплению. Наши эксперты рекомендуют обзавестись более медленным электроточилом с частотой вращения 1725-2000 об/мин и белыми абразивными дисками диаметром 200 мм из окиси алюминия. Поверхность таких «мягких» дисков при заточке быстро изнашивается, обнажая новые острые частицы абразива. Процесс заточки становится более эффективным, а режущая кромка меньше нагревается.

Установите на свое электроточило один диск зернистостью 60 единиц для быстрого формирования фаски и один диск зернистостью 100 единиц для обычной заточки. Если у вас уже есть точило с частотой вращения диска 3000 об/мин, не нужно от него избавляться. Установка «мягкого» диска из белой окиси алюминия дает больший эффект, чем снижение частоты вращения. Сгодится и точило со 150-миллиметровыми дисками, но независимо от размера точила заменяйте изношенные диски, когда их диаметр уменьшится до 120 мм.

Установите на свое электроточило один диск зернистостью 60 единиц для быстрого формирования фаски и один диск зернистостью 100 единиц для обычной заточки. Если у вас уже есть точило с частотой вращения диска 3000 об/мин, не нужно от него избавляться. Установка «мягкого» диска из белой окиси алюминия дает больший эффект, чем снижение частоты вращения. Сгодится и точило со 150-миллиметровыми дисками, но независимо от размера точила заменяйте изношенные диски, когда их диаметр уменьшится до 120 мм.Для регулярной правки диска (очистки его от металлических частиц и выравнивания поверхности) потребуется сравнительно недорогой алмазный карандаш или специальное зубчатое приспособление — шарошка. Для получения лучшего результата заточку следует вести, слегка прижимая инструмент к вращающемуся диску и постоянно перемещая его из стороны в сторону, чтобы на диске не образовывались канавки. При использовании выдвижного подручника с V-образным упором в целях собственной безопасности следите, чтобы точка контакта инструмента с диском находилась значительно выше оси вращения диска. Используя подручник с плоской площадкой, устанавливайте его так, чтобы между диском и передним краем площадки было не более 3 мм. Все настройки приспособлений следует производить только при выключенном электроточиле.

Используя подручник с плоской площадкой, устанавливайте его так, чтобы между диском и передним краем площадки было не более 3 мм. Все настройки приспособлений следует производить только при выключенном электроточиле.

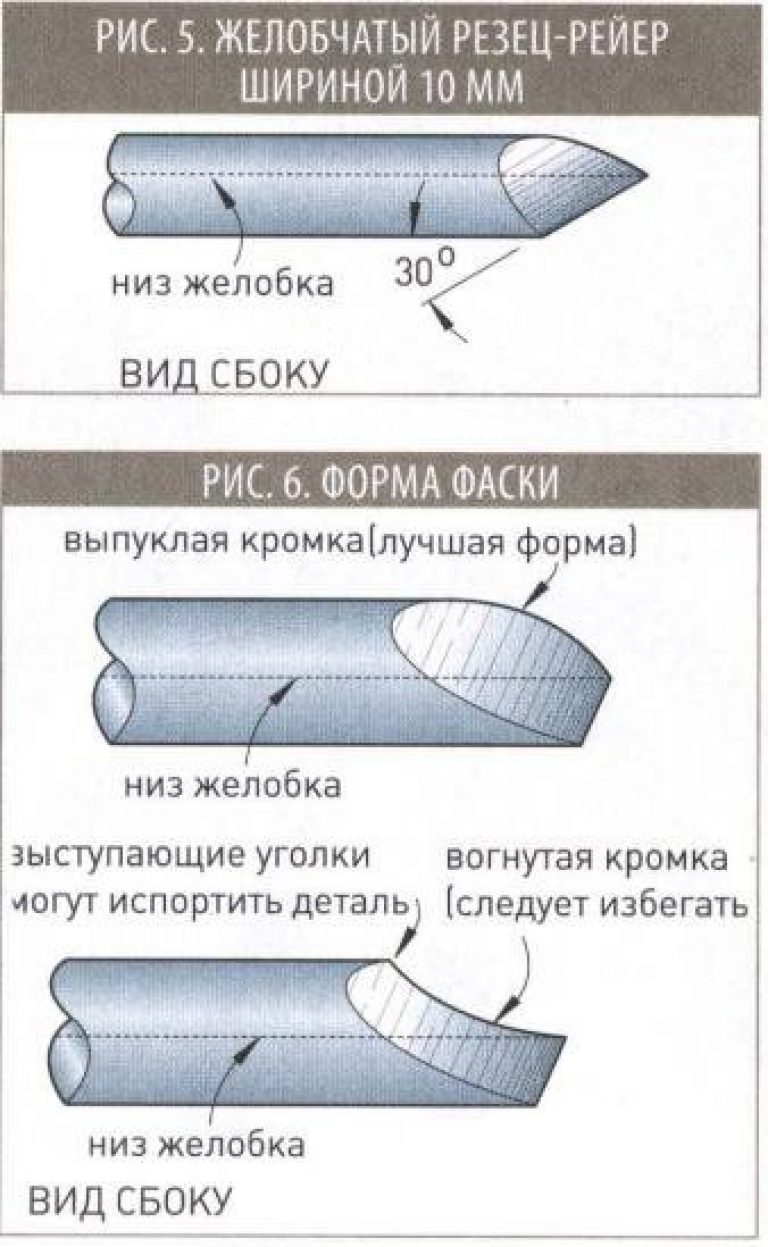

Обдирочный резец-рейер

Установите в V-образный упор подручника конец ручки рейера и прижмите его фаску к абразивному диску. Настройте подручник на заточку фаски под углом 45° (рис. 3). Коснитесь фаской резца вращающегося диска, начав заточку с одной стороны желобка. Плавно поворачивайте резец, слегка прижимая его к диску, чтобы за один прием получить равномерную фаску до другого уголка (фото С). Старайтесь выдержать угол 90°, показанный на рисунке.

Узкий рейер и резец для точения чаш

Эти резцы поступают в продажу с различными вариациями заточки. В некоторых случаях такая заточка работает неплохо, но чаще приходится полностью перетачивать резец. Боковая заточка таких резцов с удлиненной режущей кромкой и меньшей вероятностью врезания в деталь становится все более популярной.

(При боковой заточке фаска простирается дальше от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за большого количества движений, которые непросто описать доходчиво, такая заточка требует большой практики, и не каждый сможет выполнить ее вручную. К счастью, универсальная насадка-держатель приспособления Wolverine Jig позволяет делать это, даже не имея опыта.

(При боковой заточке фаска простирается дальше от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за большого количества движений, которые непросто описать доходчиво, такая заточка требует большой практики, и не каждый сможет выполнить ее вручную. К счастью, универсальная насадка-держатель приспособления Wolverine Jig позволяет делать это, даже не имея опыта.Для заточки узкого рейера или резца для точения чаш зажмите инструмент в универсальном держателе так, чтобы его кончик выступал на 45 мм. Вставьте ножку держателя в вырез выдвижного подручника и коснитесь кончиком резца абразивного диска. Измените положение подручника и угол ножки держателя для заточки фасок (рис. 4 и 5). Не включая точила, коснитесь диска фаской резца и попрактикуйтесь в перемещении инструмента из стороны в сторону, стараясь добиться плавности и непрерывности, что поможет получить качественный результат. Затем включите станок и, слегка касаясь вращающегося диска фаской резца, покачивайте инструмент.

Чтобы фаска по обеим сторонам желобка проходила на расстоянии 13-18 мм от кончика резца для точения чаш, как показано на рис. 6, следует поворачивать инструмент дальше чем обычно. Посмотрите на фаску сбоку. Профиль режущей кромки должен быть плавным и слегка выпуклым. При вогнутом профиле на краях желобка образуются выступающие уголки, увеличивающие вероятность врезания в деталь. Исправьте вогнутый профиль, сточив больше металла с уголков и пятки.

Косой резец-мейсель

Режущая кромка мейселя, обычно скошенная под углом 70°, образована двумя фасками под углом 20° (рис. 7). Если угол резца требует корректировки, установите площадку регулируемого подручника так, чтобы кончик резца был направлен точно к центру абразивного диска, и сточите скос под углом 70°. Сформировав скос, закрепите на выдвижном подручнике насадку-упор для заточки косых резцов. Поставьте мейсель в один из V-образных вырезов упора, направив скос в сторону диска. Приложив к диску фаску резца, настройте подручник для заточки фасок под углом 20°.

Перемещайте рабочий конец резца по диску из стороны в сторону. Регулярно переворачивайте инструмент и вставляйте конец его ручки в другой V-образный вырез упора, чтобы режущая кромка располагалась точно посередине толщины клинка.

Перемещайте рабочий конец резца по диску из стороны в сторону. Регулярно переворачивайте инструмент и вставляйте конец его ручки в другой V-образный вырез упора, чтобы режущая кромка располагалась точно посередине толщины клинка.Полукруглый скребок

Фаски скребков обычно затачиваются под углом 75° (рис. 8), поэтому нужно установить площадку регулируемого подручника в соответствии с этим углом. Затачивая полукруглый скребок, начните работу у одного края и сточите фаску по всей ее длине одним непрерывным движением. Сделайте, если требуется, несколько проходов для получения плавной дуги. Избегайте кратковременных касаний резцом вращающегося диска.

Ромбический отрезной резец

Чаще всего отрезной резец заострен под углом 60° (рис. 9), хотя встречаются и другие варианты. Для заточки вставьте ручку инструмента в V-образный вырез выдвижного подручника и прижмите один из скосов к диску. Настройте подручник для заточки скоса под углом 30°. Теперь, слегка прижимая резец к диску, перемещайте его из стороны в сторону по всей ширине диска.

Чаще переворачивайте инструмент, стачивая металл попеременно с обоих скосов, чтобы режущая кромка образовалась точно посередине ширины клинка. При заточке на круглых дисках скосы будут слегка вогнутыми, как показано на рисунке.

Чаще переворачивайте инструмент, стачивая металл попеременно с обоих скосов, чтобы режущая кромка образовалась точно посередине ширины клинка. При заточке на круглых дисках скосы будут слегка вогнутыми, как показано на рисунке.Заточка токарных резцов по металлу — инструмент, угля и порядок заточки резцов

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Порядок и особенности

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Резцы для токарного станка по дереву своими руками

Содержание статьи:

Для точной обработки деревянных заготовок используются специальные токарные станки. Основным режущим компонентом у них являются резцы. В зависимости от формы и граней заточки они могут выполнять несколько типов операций.

Назначение токарных резцов

Виды резцов по дереву

Этот тип инструментов предназначен для контролируемого удаления определенного объема детали. Конструктивно они схожи между собой и состоят из режущей части по дереву и места крепления. Последнее чаще всего имеет прямоугольную или квадратную форму.

Режущая кромка может быть образована одной или несколькими поверхностями. Ее основными характеристиками являются ширина лезвия, его форма и возможность регулировки направления. В подавляющем большинстве случаев кромка является неотъемлемой частью конструкции резца. Выбор той или иной модели зависит от типа работ.

Главным отличием резцов по дереву является их расположение относительно заготовки:

- радиальные. Резец устанавливается перпендикулярно и предназначен для работ по снятию большого объема древесины;

- тангенциальные. Обработка происходит по касательной, что дает возможность сформировать рисунок сложной формы.

Последнее чаще всего используется для тонкой обработки на автоматических токарных линиях. Радиальные модели по дереву наиболее распространены в механических полуавтоматических станках. Для изготовления используется сталь марок У8, У9, У10. Она должна быть закаленная, так как для выполнения специализированных работ в некоторых случаях может потребоваться твердосплавная напайка.

При выборе определенной модели необходимо учитывать материал обработки. Твердые породы древесины приведут к быстрому затуплению, что скажется на качестве дальнейшей обработки заготовки.

Виды токарных резцов по дереву

Классификация резцов

Существует множество видов обрабатывающих инструментов, которые имеют различия по форме, материалу изготовления и эксплуатации. Выделяют несколько видов, имеющих общее назначение. Именно они чаще всего используются в комплектации токарных станков. Для изготовления резцов особой формы необходимо правильно составить техническую документацию.

Для изготовления своими руками рекомендуется придерживаться стандартных размеров и конфигураций. В зависимости от вида обработки, резец по дереву может быть отрезной, подрезной, расточной и фасонный. Первые предназначены для отрезания от конструкции небольших прутков. С помощью подрезных осуществляется формирование уступов под углом. Расточные необходимы для работ по сверлению отверстий. Для того чтобы сделать конструкцию нестандартной формы потребуются фасонные резцы. Зачастую они имеют сложную конфигурацию.

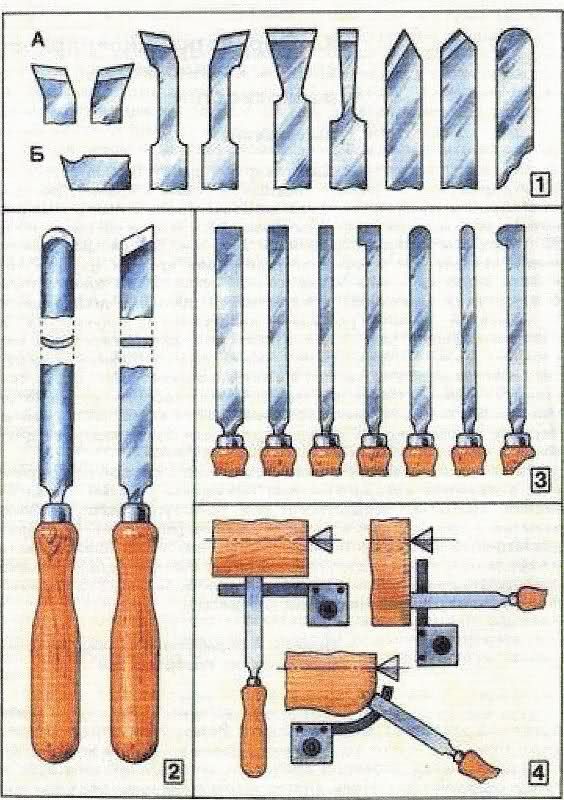

На рисунке выше указаны основные самодельные резцы для токарного станка по дереву в зависимости от предназначения.

- Грубая обработка. Имеет две режущие кромки, находящиеся под острым углом относительно друг друга. В отличие от конструкций полукруглой формы они более безопасны в работе.

- Чистовая обработка. Резец предназначен для более точного удаления небольшого объема дерева и формирования гладкой поверхности. Могут быть с правосторонней или левосторонней заточкой.

- Фасонные. Обладают полукруглой формой режущие части. Назначение — изготовление нестандартных изделий.

- Отрезной по дереву.

- Расточной. В конструкции имеется небольшой уступ, с помощью которого происходит удаление стружки из зоны обработки.

- Точение круглых изделий. Резец изготавливается из трубы. Может быть зубчатой или гладкой формы в зависимости от степени обработки.

- Торцевое фасонное точение.

- С ограничителем. Блок устанавливается на резец и регулирует глубину обработки.

Кроме этих конструкций для токарных работ по дереву может понадобиться дополнительный инструмент, который также можно делать самостоятельно. Все зависит от исходной детали, типа древесины и его качества.

При постоянной эксплуатации рекомендуется приобретать инструменты из специальных сортов стали. Самодельные модели не смогут обеспечить должное качество изготовления, будут быстро затупляться. Это может сделать работу неудобной и неэффективной.

Самостоятельное изготовление резцов по дереву

Державка для токарного станка по дереву

Основная сложность при изготовлении самодельных резцов для работ по дереву своими руками заключается в правильном подборе заготовки. Помимо требований к твердости режущей кромки, следует продумать, как она будет устанавливаться в державку. Этот компонент станка необходим для фиксации инструмента. Поэтому предварительно следует учесть габаритные размеры.

Следующим моментом является выбор материала заготовки для токарных работ. В идеале для этого рекомендуется использовать инструментальную сталь. Однако ее обработка в домашних условиях затруднена из-за высокого показателя твердости. Поэтому зачастую используют подручные материалы, которые после стадии предварительной обработки закаляют.

Исходя из опыта профессиональных домашних мастеров, для изготовления качественного резца своими руками можно применять следующие заготовки:

- рашпили или напильники. Чаще всего обработке подвергаются уже изношенные инструменты, которые потеряли свои первоначальные свойства. Нужно проконтролировать, чтобы материал не имел трещин и существенных сколов;

- прутки арматурной стали. Рекомендуется выбирать модели с квадратным сечением и исходными размерами, максимально близкими к заводским;

- автомобильные рессоры. Главная сложность заключается в первичной обработке — необходимо будет сделать прямоугольную форму с помощью автогена или сварочного аппарата .

Альтернативным вариантом является изготовление основного токарного корпуса с возможностью замены резцов. Но для этого нужно предусмотреть монтажные элементы в конструкции. Во время работы они должны выдерживать максимальную нагрузку, не изменять исходного положения режущей кромки.

После придания изделию нужной формы выполняется его первичная заточка. Затем режущую кромку необходимо закалить. Для этого она разогревается до температуры накала и опускается в машинное масло. Для формирования твердой поверхности можно применить метод медленной закалки. По окончанию разогрева остывание поверхности заготовки происходит естественным образом.

Во избежание опасных ситуаций проверку качества работы самодельного инструмента следует проводить на мягких породах дерева. После небольшой обработки проверяется сохранение изначальной геометрии резца.

Заточка резцов своими руками

Заточка резцов

Окончательным этапом изготовления является формирование режущей части инструмента по дереву. Для выполнения этого типа работ потребуется электрический наждак и несколько видов кругов.

Первичная заточка выполняется еще до стадии закаливания. Это можно сделать с помощью обычных абразивных кругов. По окончании закаливания выполняется обработка резца шлифовальной шкуркой. В процессе эксплуатации лезвие резцов неизбежно затупится. При этом они могут формировать небольшие сколы и неровности. Их необходимо убрать.

Для этого следует выполнить обработку с помощью корундового круга. Усилие на самодельные инструменты прилагают небольшое, так как закаленная часть подвержена скалыванию. Для увеличения срока эксплуатации специалисты рекомендуют сделать несколько однотипных резцов по дереву.

В видеоматериале можно ознакомиться с примером резцов для станка, сделанных своими руками:

Как заточить токарные резцы по металлу: особенности, углы, доводка

Просмотров 145 Опубликовано Обновлено

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Как сила резания зависит от угла затачивания

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Иногда используют токарные резцы с отрицательным передним углом (от — 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

Особенности затачивания

Есть некоторые особенности, которые необходимо принимать во внимание, осуществляя затачивание резцов для токарного станка своими руками. Задняя часть инструмента обрабатывается за 3 шага:

- Сначала выполняют обработку задней части под углом, который равен заднему углу державки. Обычно он больше, чем задний угол резания (примерно на 5 градусов).

- На втором шаге осуществляют обработку задней части режущей пластинки. Ее затачивают под углом, который превышает задний угол резания на 2 градуса.

- Теперь нужный угол формируется посредством доводки. Процедура выполняется на узкой фаске, которая прилегает к рабочей кромке.

За несколько шагов затачивается и передняя часть инструмента для токарного станка. Сначала затачивание осуществляется на угол, который равен углу режущей пластинки. Угол резания, формируемый на передней части инструмента, создают посредством чистового затачивания либо доводки.

Заточка резца облегчается, если применять особые накладки, устанавливаемые промеж опорной поверхности и станочного стола. Для того чтобы точно и качественно заточить инструмент, можете изменить конструкцию стола, добавить возможность регулировать его по высоте и поворотному углу. После подобного изменения использовать накладки будет не нужно.

Для заточки резца рабочая кромка должна быть расположена на одной линии с серединой абразивного круга. Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Разумеется, что по окончании затачивания резца нужно выполнять проверку правильности исполнения. Легче всего проделывать это особым шаблоном. Можете сделать его либо купить в магазине. Если будете изготавливать шаблон собственноручно, используйте листовую сталь.

Большая твердость подобного трафарета, которую он приобретет после закаливания, позволит применять его продолжительный срок. Делая шаблон, нужно вырезать на нем отверстия, которые соответствуют ходовым углам затачивания. Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Для выполнения доводки применяют оселки из меди, присадочные элементы. Для доводки инструментов из твердых сплавов используют особую пасту, борный карбид, который смочен керосином. Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

Заточка резцов может быть выполнена одним из следующих методов:

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 — 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов

Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Проведение доводки

После затачивания инструментов их доводят борным карбидом на диске из чугуна, вращающемся со скоростью 1-2 м/с. Диск должен вращаться по направлению от опоры инструмента к рабочей кромке.

При выполнении доводки лезвия и поверхности инструмента последовательно притираются. Кроме того, удаляются неровности, резцы доводятся до блеска.

Для чего проводить доводку? Дело в том, что при токарном обрабатывании инструмент изнашивается и затупляется по причине трения пластины о стружку и заготовку. Чем ровнее пластина, тем слабее трение, медленнее изнашивание инструмента.

Доводка осуществляется абразивными пастами, состоящими из борного карбида. Намочите диск для доводки керосином. Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Стол подручника должен стоять так, чтобы резцовые лезвия находились чуть ниже либо на одной линии с серединой диска. Диск должен вращаться направлено к резцовой пластине.

При прижатии инструмента и выполнении доводки частички пасты измельчаются. Когда они проходят через кромки, на резце не появляется сколов, потертостей. Зерна пасты обеспечивают устранение неровностей с резцовой поверхности.

Для того чтобы более подробно изучить процедуру доводки, можете посмотреть обучающее видео. Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

Как затачивать твердосплавные фрезы — основы токарной обработки дерева

Примерно 3 года назад вы могли бы найти 2 или 3 парня, снимающих видео о том, как делать инструменты для токарной обработки древесины с твердосплавными фрезами. Теперь… должно быть около 100 учебных пособий или видео по токарным инструментам с кабиной и фрезой.

Вы можете сделать свои собственные твердосплавные токарные инструменты по дереву. ЩЕЛКНИТЕ ИЗОБРАЖЕНИЕ, чтобы увидеть фрезыИтак … секрет в том, как создать свой собственный режущий инструмент с твердосплавными пластинами, начните с твердосплавной фрезы, куска квадратного стального прутка 1/2 дюйма или больше, поверните деревянную ручку, медную проволоку, эпоксидную смолу, сверло и набор для метчиков.

Конечно, вы можете купить профессиональный набор твердосплавных инструментов в Easy Wood и насладиться профессионально сделанным токарным инструментом, который режет дерево как масло.

Существуют и другие бренды, но Easy Wood Tools, вероятно, один из лучших. Особенно, если вы ищете качественный инструмент для долбления

Или набор профессиональных токарных инструментов с твердосплавными фрезами , лучше, чем инструменты Easy wood, вы не найдете лучшего из-за качества твердосплавных фрез и размера стального вала.На мой взгляд, они лучшие для любого токаря по дереву, особенно если вы только начинаете токарную обработку дерева.

Что касается меня, я использую твердосплавные инструменты, когда токарная обработка становится немного шероховатой 🙂 вы можете делать врезные надрезы, вы можете брить, вы можете резать чисто и вы можете делать полые в зависимости от инструментов. Кривая обучения короткая, и вы можете безопасно превратить проект, если вы любитель токарных работ по дереву.

Эти инструменты рекламируют тот факт, что их не нужно затачивать . Это большой плюс для токарных инструментов по дереву, потому что вам понадобится шлифовальный станок, дорогие шлифовальные круги и дорогое шлифовальное приспособление….Теперь, когда у вас есть все это, вам нужно знать, как им пользоваться. Смело смотрите кучу видео, но это не имеет значения, пока вы не попробуете!

Вот небольшой секрет по поводу твердосплавных фрез .

Вы можете изменять их форму и затачивать, не прилагая особых усилий и используя оборудование для заточки.

Верно, вас учат откачивать твердосплавные фрезы, как только они затупились, и ставят новую. Ничего страшного, если у тебя есть деньги, чтобы сжечь. Но если вы хотите вдохнуть больше жизни в свои твердосплавные фрезы, вы можете заточить их с помощью алмазной карты для заточки и небольшого количества смазочно-охлаждающей жидкости.

Чтобы заточить твердосплавные фрезы, достаточно потереть верхнюю часть фрезы (наибольшую площадь поверхности) алмазной картой для заточки, протереть ею до тех пор, пока суспензия не станет черной… взгляните на нее и затем попробуйте.

Заточка твердосплавных пластин

для токарных инструментов

Заточка твердосплавных фрез

Часто квадратные фрезы скалываются на концах, и в этом случае они становятся бесполезными… если вы не измените форму фрезы и не затачите фрезы с твердосплавными пластинами с помощью твердосплавной карты.

Посмотрите это видео о восстановлении формы и заточке твердосплавных фрез .

простых способов и шагов [Upd. 2021]

Crafty Hangouts поддерживается для чтения. Мы можем получать комиссию за продукты, приобретенные по ссылкам на этой странице. Узнайте больше о нашем процессе здесь.Самым большим преимуществом владения токарным станком по дереву и сопутствующими инструментами является возможность придавать дереву любую форму. Однако эта способность зависит от того, находятся ли инструменты в идеальной форме.Для токарных станков по дереву это острые кромки и лезвия. К сожалению, использование этих инструментов при формовании дерева приводит к возникновению большого трения, что приводит к потускнению кромок.

Таким образом, тупые токарные инструменты по дереву не смогут выполнять свои обязанности. Как пользователь, вы должны научиться затачивать токарные инструменты по дереву, так как это позволит вам вернуть их в рабочее состояние. Вы можете подобрать все советы и приемы по заточке токарных инструментов по дереву в описании ниже и использовать их по своему усмотрению.

Как часто нужно затачивать токарный инструмент по дереву?

Хотя мы хотели бы сказать, что вы должны подождать X дней, прежде чем затачивать токарные инструменты по дереву, это просто неправда. Графики заточки нерегулярны и будут зависеть от того, для чего вы используете инструменты, как часто вы их используете, от типа древесины, с которой вы работаете, и т. Д.

Например, если ваш отрезной инструмент практически не используется, его не нужно затачивать ежедневно. Дело обстоит иначе с долотами для чаш, которые вы используете каждый день.Затем рассмотрите размер проектов, для которых вы используете инструменты. Чем крупнее проект, тем дольше вам придется пользоваться инструментом. Это приводит к большему трению в течение дня. Следовательно, лезвие затупится намного быстрее, и его нужно затачивать чаще.

Еще одна вещь, которая может повлиять на частоту заточки инструмента, — это тип используемой древесины. Как следует из названия, древесина твердых пород более жесткая при контакте с токарным инструментом. Таким образом, это с большей вероятностью приведет к большему повреждению кромки по сравнению с хвойной древесиной.Это означает, что если вы работаете с твердой древесиной, инструмент не прослужит долго между сеансами заточки.

Еще одним важным фактором является качество материала хвостовика. Различные типы металлов, такие как сталь и карбид, по-разному реагируют на трение. Некоторые в конечном итоге затупятся быстрее, чем другие. Тем не менее, набор инструментов для токарной обработки Yellowhammer из 8 частей остается популярным среди пользователей, которым нужны лезвия, которые тупятся немного медленнее. Инструменты в наборе оснащены хвостовиками из быстрорежущей стали, которые имеют тенденцию превосходить альтернативные углеродные лезвия.

В заключение, важно постоянно проверять кромку лезвия, поскольку это подскажет вам, пришло ли время для переточки.

Проверка остроты инструмента

Мы рекомендуем вам выполнить хотя бы один из перечисленных ниже тестов, прежде чем начинать проект. Кроме того, в процессе токарной обработки древесины также несколько раз проведите импровизированный тест. Помните, что лезвие может затупиться даже в середине проекта, что приведет к некачественным результатам токарной обработки и усложнит вашу работу.

Большим пальцем

Тестирование большим пальцем является наиболее распространенным, поскольку оно занимает всего несколько секунд и не требует никакого оборудования. Вы можете приостановить проект, проверить состояние инструмента и вернуться к точению дерева, прежде чем это узнаете. Для этого теста вы проводите большим пальцем по кромке инструмента. Обратите внимание, что мы сказали поперек, а не вместе.

Провести большим пальцем по краю — это простой способ порезать палец, и вам придется прекратить работу, пока кровотечение не прекратится.И наоборот, проводя большим пальцем по краю, вы должны почувствовать бор. Если вы этого не сделаете, значит, инструмент недостаточно острый для работы, и вам нужно это исправить.

Ногтем

Альтернативой использованию большого пальца является использование ногтя. На этот раз вы кладете край лезвия на один конец ногтя и перетаскиваете его на другой. Тусклые края будут скользить по ногтю, не оставляя стружки. С другой стороны, если край острый, он должен прилипать к ногтю и даже оставлять небольшие стружки.Также будьте осторожны, чтобы не толкать инструмент вниз. Если он достаточно острый, при этом он может прорезать ноготь.

С источником света

Затем вы можете попробовать использовать источник света, чтобы определить, достаточно ли резкий край или нет. По общему признанию, вам может понадобиться увеличительное стекло для достижения наилучших результатов при использовании этого метода. Однако обойтись одним светом все же возможно.

Поместите край канавки шпинделя, косого долота, скребка или другого токарного инструмента под свет и затем проверьте наличие отражений.Инструменты, которые нужно затачить, будут отражать свет, и это легче заметить с помощью лупы. Однако те, которые достаточно резкие, останутся темного цвета.

С бумагой

Для косых зубил, вероятно, лучший способ проверить их остроту — это использовать бумажный тест. С другой стороны, этот тест может не сработать так хорошо для чаши, взлохмачивания или выемки шпинделя. Вы держите лист бумаги за край, затем пытаетесь разрезать его стамеской. Если инструмент дает чистый срез, косое долото должно быть достаточно хорошим для использования в проекте.Если, с другой стороны, он не прорезает или дает неровный рез, лучше еще раз пропустить его через точильный камень, ленточно-шлифовальный станок или настольный шлифовальный станок.

Тест торцевого зерна

Последний вариант — тест торцевого зерна. Для этого понадобится кусок мягкой древесины и зажим. Прикрепите древесину к рабочему столу, затем попробуйте прорезать край волокна. Как и при тесте на ногтях, острый край оставляет стружку и ленты. Разница в том, что стружка будет более заметной, а риск травмирования практически отсутствует.

Тупые края будут давить на торцевое волокно, но не прорезать. Очень легко получить неверный результат, потому что даже тусклые края могут прорезать древесину при движении с волокном. Вот почему для теста рекомендуется конечное зерно.

Как затачивать токарные инструменты

Убедившись, что лезвия затупились, начинается настоящая работа. Существует три основных метода заточки токарного инструмента. Они включают использование точильного камня, ленточной шлифовальной машины или тихоходной настольной шлифовальной машины.Вы можете выбрать один из них в зависимости от оборудования, которое у вас уже есть или которое вы хотите купить, а также от результатов, которых вы надеетесь достичь. Как вы, наверное, догадались, их эффективность варьируется от варианта к варианту.

С точильным камнем

Первым способом заточки токарных инструментов для дерева является использование точильного камня Точильный камень — Википедия Точильные камни или точильные камни используются для заточки краев стальных инструментов и приспособлений, таких как ножи, ножницы, косы , бритвы, стамески, ручные скребки и плоские лезвия путем шлифовки и хонингования.en.wikipedia.org. Одним из значительных преимуществ использования точильного камня является то, что он не удаляет много материала с токарного инструмента по дереву. Это означает, что инструмент прослужит дольше в вашем ящике для инструментов, прежде чем его придется заменять.

При использовании точильного камня нужно обращать внимание на угол скоса. Держать токарный инструмент прямо при перемещении по поверхности камня может быть непросто. Это потому, что ручки относительно тяжелые.

Большинство людей предпочитают использовать более мелкие и более тонкие доступные алмазы.Это позволяет перемещать камень вместо стамески по дереву.

Для начала нужно нанести на камень притирочную жидкость. Найдите две точки отсчета на токарном станке по дереву, которые включают пятку и край фаски. Вы можете использовать зажим, чтобы удерживать токарный инструмент на месте, чтобы он не двигался, пока вы его затачиваете.После этого поместите камень на скос, следя за тем, чтобы обе контрольные точки соприкасались с песком. Слегка надавливая, переместите камень по скосу.Если это что-то плоское, например косое долото, вам не нужно делать никаких дополнительных действий для завершения заточки инструмента. С другой стороны, есть инструменты для строжки с закругленными скосами. Обязательно учитывайте это, перемещая камень вперед и назад.

По общему признанию, вам, возможно, придется делать это каждые 5-10 минут во время проекта. Тем не менее, если делать это последовательно, вам не нужно использовать ленточную шлифовальную машину или настольный шлифовальный станок для заточки инструментов, а это продлит срок их службы.