Заточка резцов для токарного станка по дереву

Как заточить резец для токарного станка по дереву? :

Работа токарных станков невозможна без применения режущей оснастки. Чаще всего оборудование снабжается резцами, которые позволяют выполнять большинство обрабатывающих операций. Среди них можно выделить растачивание, нарезку канавок и резьбы, подрезание и т. д. Отдельная группа режущего инструмента используется для предварительной подготовки древесины. Оператор ликвидирует лишнюю массу заготовки, позволяя интегрировать ее в рабочую зону для выполнения более точных целевых операций. Но в любом случае резец для токарного станка по дереву должен иметь оптимальную заточку. Привести характеристики оснастки в надлежащий вид помогает специальное оборудование, но для начала стоит разобраться с конструкцией самого резца.

Как устроен резец?

Основу представляет металлический стержень, который условно можно подразделить на две части: рабочую головку и хвостовик. Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

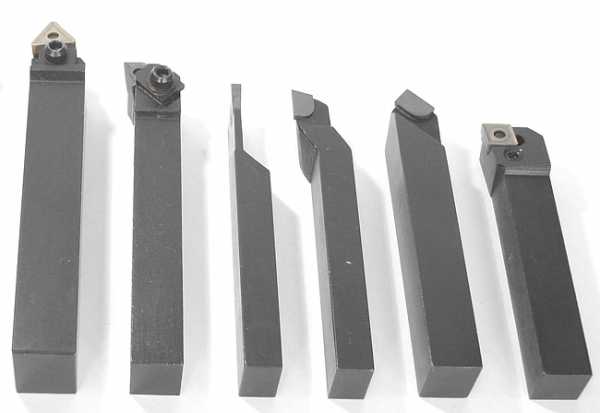

Что касается заточки, имеет значение состояние именно этой части. Вершина может быть закругленной или острой. Также инструмент имеет разные форматы. Обычно учитывается размер державки – в среднем от 8 до 25 мм. Для универсальных работ лучше приобретать набор резцов по дереву для токарного станка, в который входит более 10 экземпляров. В стандартном комплекте предусматриваются резцы с разной формой, что позволяет делать пазы, канавки, снимать фаску и выполнять фигурную обработку.

Разновидности токарных резцов

Общий сегмент токарных резцов в главной классификации предполагает подразделение оснастки по назначению – для дерева и металла. В данном случае рассматривается первый тип. От резцов по металлу такие модели отличаются материалом изготовления. Технологи применяют инструментальные марки стали, в то время как обработка металла реализуется резцами, выполненными из углеродистых твердых сплавов.

Также разные виды резцов для токарного станка по дереву отличаются конструкцией. Рабочая часть может быть прямой, отогнутой, оттянутой или изогнутой. Выбор того или иного вида резца определяется методом обработки древесины, характеристиками резки и оборудованием. К слову, параметры интеграции оснастки в зону крепления тоже обуславливают различия в конструкции хвостовика. Современные станки ориентируются на универсальность, то есть возможность работы с державками прямоугольного, круглого или квадратного типа. Причем в данном аспекте различия между резцами по металлу и дереву чаще всего не проводятся.

Как делают резцы своими руками?

Как видно, резец достаточно просто устроен, и рядовой токарный станок вполне может быть обеспечен самодельным аналогом. Обычно такие изделия создаются на основе напильников и рашпилей. Домашние мастера лишь переделывают их под формат конкретного токарного оборудования. За основу можно брать также автомобильные рессоры или отрезки арматурного стержня. Но в таких случаях потребуется больше усилий при доработке формы элемента.

Далее самодельные резцы для токарного станка по дереву тщательно подвергаются механической подгонке под нужный типоразмер. Это первая заточка, в рамках которой будет сформирована рабочая кромка. Недостатком самодельного резца является то, что заготовка может иметь внутренние дефекты, полученные в результате предыдущей эксплуатации. Тот же напильник после длительного применения по первому назначению из-за напряжения в структуре часто наделяется пустотами, что сокращает его рабочий ресурс.

Почему важна заточка резца?

Потребность в выполнении этой операции, на первый взгляд, аналогична заточке кухонных ножей. Острое лезвие эффективнее справляется с задачами резки, требуя меньше усилий и времени. Но в случае с коррекцией станочной оснастки имеют место и другие технологические нюансы. Качественно выполненная заточка является профилактической мерой, позволяющей исключить риск срыва рабочей головки в процессе эксплуатации.

Кроме того, предупреждаются негативные деформационные явления в виде образования сколов и задиров. Очевидно, что в своем качестве повышается и непосредственно работа на токарном станке по дереву. Резцы, получившие правильную заточку, формируют ровные пазы и канавки, не говоря о фигурных операциях. Влияют на качество работы и другие факторы, но острота вершины инструмента является ключевым условием для достижения оптимального результата.

Оборудование для заточки

Поскольку резец изготавливается на основе инструментальной стали, заточка его должна выполняться на оборудовании с высокой мощностью. Для таких нужд используют расточные машины в разных конфигурациях. Базовый состав конструкции включает два фиксатора-основания и выдвижной подручник с упором V-образной формы. В качестве дополнения могут применяться регулируемые подручники, расширяющие возможности крепления заготовки.

Например, если необходимо доработать косой резец для токарного станка по дереву, то может потребоваться и насадка соответствующей формы. В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

Заточка абразивными кругами

Точильный станок представляет собой лишь техническую базу для организации механического взаимодействия между обрабатываемым инструментом и абразивом. Заточка производится изготовленными из электрокорунда дисками при их вращении с частотой порядка 3000 об/мин. Абразив может выполняться из других материалов разной степени твердости, но в любом случае он должен исключать перегревы режущей кромки.

Например, в некоторых случаях рекомендуется низкочастотная заточка на уровне 2000 об/мин с применением 20-сантиметрового круга из окиси алюминия. Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону. Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга.

Доводка характеристик резца

Это более точная операция, выполняемая на станках с алмазными кругами. Данный способ заточки чаще используют, когда нужно убрать явные дефекты. К примеру, если резец для токарного станка по дереву имеет заусенцы, трещины или зазубрины. При этом рабочий процесс осуществляется под механическим управлением. То есть обрабатываемый инструмент фиксируется в тисках и контролируется гидравлическим или электроприводом. Оператор регулирует параметры смещений резца в соответствии с требованиями к параметрам его коррекции.

Общие рекомендации по выполнению заточки

Еще перед началом заточки должно быть тщательно проверено состояние станка и шлифовального круга. При ручной работе резец необходимо опирать на подручную опорную часть, а не удерживать его на весу. Как правило, сам подручник устанавливается в 3-5 мм от абразивного диска. Для исключения риска критических перегревов заточка резцов для токарного станка по дереву выполняется с периодическим охлаждением водой. Это позволяет также избежать образования мелких трещин, возникающих при экстремально высокой термической нагрузке.

Заключение

График проведения заточки определяется условиями эксплуатации инструмента. В обязательном порядке данная операция выполняется после изготовления или радикальной коррекции формы рабочей головки. Каждый резец для токарного станка по дереву имеет свой эталонный шаблон. Это образец, по которому оценивается качество заточки. Мастер проверяет корректность сформированных углов и поверхностей. Также на современных линиях производства существуют пункты с электронным контролем инструмента, которые анализируют характеристики применяемых режущих деталей в автоматическом режиме.

www.syl.ru

Токарные резцы по дереву – основные виды и особенности их изготовления. Плоские и косые прямые, отрезные, полукруглые плоские, желобчатые

Все фото из статьи

Для того чтобы изготавливать различные декоративные элементы из деревянных заготовок на токарных станках, требуются специальные приспособления – токарные резцы по дереву. Можно приобрести их в готовом виде, но набор такого инструмента зачастую стоит очень дорого, поэтому мы рассмотрим вариант самостоятельного изготовления.

Работы довольно просты, главное – иметь под рукой необходимый инструмент и оборудование.

На фото: так выглядит стандартный набор, с помощью которого можно выполнять практически любую работу

Что потребуется для проведения работ

Рассмотрим, какие материалы и приспособления понадобятся в первую очередь для того, чтобы изготовить самодельные резцы для токарного станка по дереву:

| Заточной станок | Подойдет и компактный вариант для домашнего использования, главное – чтобы на нем был качественный абразивный круг, а для выполнения заточки некоторых вариантов изделий желательно иметь заточные диски разной конфигурации. |

| Заготовки под резцы | Для этих целей необходимо использовать твердые марки стали, чаще всего встречается вариант Р6М5. Домашние мастера зачастую приспосабливают старые напильники, метчики и другие подручные элементы (обоймы от подшипников и т.д.). |

| Деревянные ручки | Для того, чтобы было удобно работать с инструментом, необходимо оборудовать их ручкой, которую можно изготовить все на том же токарном станке, а можно приобрести несколько штук в готовом виде. Они есть в продаже в любом хозяйственном магазине, и их цена достаточно демократична. |

Важно! При проведении работ следует использовать защитные приспособления: перчатки и очки. Также следует использовать одежду, закрывающую все открытые участки, чтобы искры не стали причиной ожога.

Вращающийся абразивный круг представляет повышенную опасность, проводите работы осторожно и не спеша

Основные виды резцов

Для того, чтобы в домашних условиях проводить обработку древесины, необходимо несколько основных конфигураций инструмента. Резцы для токарных работ по дереву изготавливаются по-разному в зависимости от их типа (см.также статью «Электрический лобзик по дереву: устройство и принцип действия, критерии выбора»).

Плоские прямые

Этот вид приспособлений предназначен для обработки поверхности и создания каких-либо выемок и пазов в изделиях, основными особенностями можно считать следующие факторы:

- С помощью данного варианта очень быстро и легко делаются прямоугольные выемки.

- Ширина лезвия может варьироваться в широких пределах, стандартный диапазон – от 4 до 40 миллиметров.

- Угол заточки составляет от 25 до 45 градусов, это зависит как от используемой заготовки, так и от ваших предпочтений. Если вы поработаете с инструментом какое-то время, то будете знать, какой вариант подходит вам лучше всего.

- Ниже представлен стандартный вариант, вы можете взять его за основу, а можете сделать свою конфигурацию.

Такой вариант среди мастеров называется скребок

Изготовление происходит следующим образом:

- Берется плоский напильник нужной ширины, если его торец обломан или поврежден, то его надо выровнять.

- Далее режущая часть аккуратно затачивается, при этом контролируйте, чтобы угол был равномерным по всей ширине кромки.

- В последнюю очередь ставится ручка, в случае с напильником она уже может присутствовать, но даже если ее нет, установить этот элемент не составит труда.

Совет! Мы рекомендуем изготовить 2-3 варианта разной ширины, это позволит выполнять разнообразные задачи в процессе изготовления того или иного изделия.

Косые прямые

Заточка токарных резцов по дереву рассматриваемого типа осуществляется с обеих сторон

Такие резцы токарные по дереву своими руками изготавливаются также очень быстро и просто, инструкция выглядит следующим образом:

- Вначале следует определиться с шириной будущего приспособления, она, как и в вышеописанном варианте, может составлять от 4 до 40 миллиметров, толщина должна быть достаточной для обеспечения надежности инструмента в процессе работы.

- В первую очередь срезается угол торца, он должен составлять 70-75 градусов, именно этот вариант обеспечивает наилучшее удобство в работе и максимальную производительность труда.

- Заточка резцов для токарного станка по дереву производится под углом 25 градусов с каждой стороны, при этом важно следить, чтобы кромка лезвия была прямой, без каких-либо изъянов, так как от этого напрямую зависит качество проводимых работ.

Стоит отметить, что это самый широко используемый вариант, характеризующийся своей универсальностью:

- Мейсель, как еще называется данный вариант, применяется для чистовой обработки поверхности.

- С помощью данного инструмента очень легко обрабатывать выпуклые элементы.

- Стороной с тупым углом можно делать закругления.

- Также косой резец отлично подходит для торцевания изделий и из отрезки.

Отрезные

Этот вариант представляет собой угловой резец, грани которого затачиваются с одной стороны

Его основные сферы использования:

- Как понятно из названия, с его помощью отрезаются заготовки.

- Также можно проводить первичную обработку элементов и их черновое выравнивание.

Изготовление производится следующим образом:

- Рабочая часть торца отрезается под углом 40-45 градусов.

- Угол заточки должен составлять от 30 до 40 градусов.

- Длина выбирается в зависимости от того, как удобнее вам.

Полукруглые плоские

С помощью такого варианта можно делать на заготовке полукруглые выемки

Этот вариант используется для более качественной обработки поверхности, а также для создания выемок на изделии.

Его изготовление происходит так:

- В первую очередь необходимо обточить торец на наждаке до получения нужной формы.

- Далее надо заточить кромку под углом от 25 до 40 градусов.

- Если вы будете вытачивать изделия с различными декоративными элементами и выемками, то следует изготовить несколько таких резцов.

Желобчатые

Этот вариант имеет целый ряд особенностей:

- Форма лезвия представляет собой желоб, ширина может быть различной, но обычно варьируется в пределах от 20 до 30 мм.

- Основное предназначение этого варианта – черновое снятие древесины, при этом поверхность после обработки будет не очень гладкой.

- Также данный вариант используется для создания вогнутых форм, а также для выборки выемок при производстве лобового точения.

Резец с рабочей частью полукруглой формы по-другому называется рейер

Ввиду довольно сложной конфигурации изготовить этот вариант не так просто, как все вышеописанные. Многие просто приобретают этот вариант в магазине, а остальные делают самостоятельно.

Но если вы решили обойтись своими силами, то данная глава поможет вам разобраться в данном виде работ:

- Заготовкой для изготовления резца будет выступать метчик для нарезания резьбы по металлу соответствующего диаметра. Не нужно брать новое изделие, достаточно и изношенного варианта, ведь нам неважно состояние рабочей части.

- Далее необходимо обработать торцевой участок так, чтобы на расстоянии 8-10 сантиметров получился полукруг, то есть удаляется половина элемента.

- После этого делается углубление, чтобы создать желобок на рабочей части, все эти работы невозможны без наличия оборудования для металлообработки.

- Заточке подвергается нижняя выпуклая часть, угол должен быть от 30 до 40 градусов, в конечном итоге у вас получится вариант наподобие того, что показан на фото.

Так должна выглядеть рабочая часть в готовом варианте

Углы заточки токарных резцов по дереву в домашних условиях определить сложно, поэтому за точностью гнаться не стоит, лучше после доработать поверхность, чем испортить ее изначально. Работы требуют минимальных навыков работы с металлом, и небольшая практика позволит вам добиться отличного результата.

Вывод

Изготовить резцы для обработки дерева на токарном станке по силам каждому, кто имеет под рукой набор нужного оборудования. Видео в этой статье расскажет больше информации по некоторым вопросам, затронутым в данной теме (читайте также статью «Шлифовальный станок по дереву: разновидности и особенности эксплуатации»).

загрузка…

rubankom.com

Заточка токарных резцов по дереву

Во время обработки дерева, используемые резцы и стамески проводят снятие слоя древесины. Со временем инструмент притупляется, что оказывает влияние на качество обработки. Именно поэтому достаточно важным вопросом можно назвать то, как заточить стамеску по дереву.

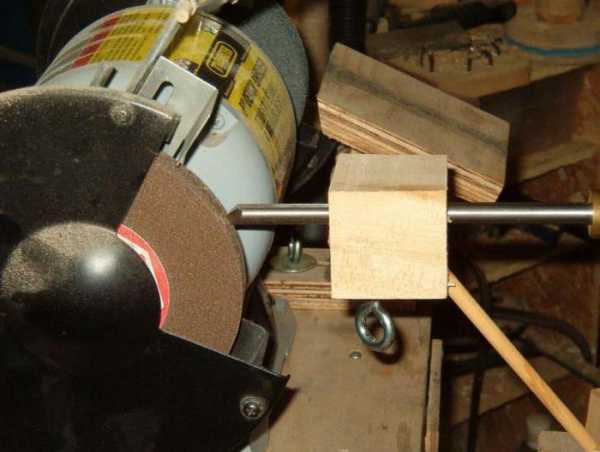

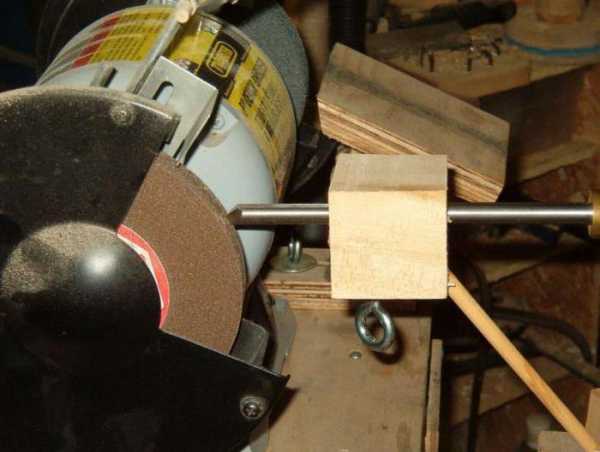

Зажим для заточки токарных резцов по дереву

Что можно использовать?

Провести заострение можно двумя методами:

- Ручной подразумевает отсутствие механизации всего процесса, то есть, от начала до конца все выполняется вручную. Этот способ менее производительный, добиться необходимого результата довольно сложно.

- Есть также приспособление, при помощи которого заточка стамесок и резцов по дереву упрощается. Подобные станки также имеют специальный камень, который проводит снятие металла.

Два вышеприведенных способа обработка используется в производстве. Ручной метод позволяет быстро заострить инструмент в случае малого износа режущей кромки и при отсутствии механических повреждений. Специальное приспособление позволяет восстановить режущую поверхность, удалить различные дефекты.

Особенности станков

Приспособление, на котором проводится заточка токарных резцов по дереву и других инструментов, имеющее точильный камень называют заточным станком. Зачастую он имеет вертикальное расположение камня, когда ось вращения проходит в горизонтальной плоскости.

Существует огромное количество вариантов исполнения подобного оборудования. К наиболее востребованным можно отнести:

- Станок с двумя точильными камнями. Позволяет установить два разных абразива для ускорения процесса обработки. При выполнении рассматриваемой работы некоторые проводят переустановку используемого абразива, один из которого имеет более крупную крошку абразива, другой меньшую. Для того чтобы не нужно было выполнять постоянную переустановку подобные станки имеют два выходных вала, на которых можно крепить круг.

- Станок, который имеет ванну для охлаждения поверхности абразива. Эта конструктивная особенность позволяет избежать сжигания металла во время обработки. Из-за сильного трения поверхность начинает нагреваться, металл при нагреве может изменить свои эксплуатационные качества. Именно поэтому нужно избегать пригорания металла путем использования охлаждающей ванночки с водой.

При выборе стоит обращать внимание на показатель мощности, возможность регулировки показателей работы, максимальный диаметр камня, наличие защитного кожуха и другие показатели.

Особенности выполнения работы

Режущая кромка многих резцов по дереву создается двумя плоскостями, расположенными под определенным углом. Если плоскость становится ровной, то инструмент становится непригодным. Таким образом, можно сказать, что приспособление для заточки резца нужно использовать для получения двух плоскостей, расположенных под углом относительно горизонтальной плоскости.

Можно выделить несколько основных моментов, которые касаются проведения процесса заточки резца по дереву:

- Заточка должна выполняться на вису без упора. Некоторые конструкции станков имеют специальные столики, которые зачастую демонтируют.

- Вначале проведения работы не нужно сильно давить, так как большое усилие может привести к соскакиванию или повреждению обрабатываемой поверхности.

- Угол, которые создается между инструментом и камнем определяет особенности режущей кромки.

Вышеприведенная информация касается случая, когда не используется специальное приспособление во время заточки. Другими словами, результат зависит от умений мастера, Режущая кромка получается «не идеальной».

Зачастую для выполнения поставленной задачи нужна высокая точность, чего достигнуть, ориентируясь только на опыт, нельзя. Для этого используется специальное приспособление – калибр. Для его использования на станке должно быть крепление, которое позволяет провести фиксацию калибра. Суть подобного вспомогательного инструмента заключается в установке нужного угла, а также вылета резца по дереву. Работу можно выполнить без особых навыков с высокой точностью.

Стамеска-скребок Стамеска-крючок Мейсель РейерВ заключение отметим, что не стоит забывать о технике безопасности. Во время заточки есть вероятность появления искр и разброса кусочков металла. Поэтому нужно надеть специальные защитные очки во время выполнения работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Резцы для обработки дерева на токарных станках: особенности использования и разновидности

Токарный станок по дереву считается незаменимым помощником во время тщательной обработки древесины. При помощи такого инструмента можно вытачивать балясину для крыльца, а также конструировать лестницу для мансарды. Токарный станок помогает настоящим мастерам изготавливать точёные детали к разнообразным наличникам, создавать оригинальные элементы для внутренней и внешней отделки дома, детали для сбора мебели, а также многие другие конструкции.

Токарный станок по дереву считается незаменимым помощником во время тщательной обработки древесины. При помощи такого инструмента можно вытачивать балясину для крыльца, а также конструировать лестницу для мансарды. Токарный станок помогает настоящим мастерам изготавливать точёные детали к разнообразным наличникам, создавать оригинальные элементы для внутренней и внешней отделки дома, детали для сбора мебели, а также многие другие конструкции.

Основа токарного станка по дереву – это однофазный электрический двигатель, мощность которого составляет около одного киловатта. Некоторые производители во время производственного процесса применяли трехфазные двигателя, которые имеют номинальную мощность около 1,5 киловатта. Стоит отметить, что последний агрегат работает исключительно по конденсаторной схеме. Специалисты рекомендуют мастерам останавливать свой выбор на электрических двигателях, которые имеют пониженное число оборотов за одну минуту. Но при этом такое значение не должно превышать отметки 1500.

Особенности использования токарных резцов по дереву

Сегодня на строительном рынке представлен большой и широкий ассортимент токарных резцов по дереву. Каждый желающий сможет сделать такое приобретение. Но многие специалисты утверждают, что такие приспособления можно сделать своими руками и не тратить много денежных средств. Также представленные резцы по дереву можно адаптировать для собственных нужд.

Резцы состоят из заднего, заострённого и переднего угла. Стоит отметить, что угол заострения в первую очередь зависит от материала, который необходимо обработать. Мастера используют острые углы для работы с древесиной. Форма стружки зависит от значения переднего угла.

Как самостоятельно изготовить резцы по дереву?

Каждый человек сможет изготовить самодельные резцы, которые станут незаменимым помощником для обработки поверхностей. Для выполнения необходимо выполнить следующие этапы работы:

- Подбор оптимальной конфигурации напильников или рашпилей. В дальнейшем ими можно обрабатывать деревянные и металлические поверхности;

- Рашпили могут быть старыми, изношенными и даже практически негодными для изначального использования;

- Все взятые детали затачиваются таким образом, чтобы они были не сильно острыми. Опытные мастера делают заточку под определённым углом, к примеру, 50-60 градусов;

- Косой плоский резец затачивается с каждой стороны под углами по 40 градусов.

Чтобы обрабатывать дерево на токарном станке необходимо использовать отрезные резцы, заточенные с двух сторон для грубого и первичного выравнивания заготовки, полукруглые проходные резцы. Они станут полезными для того, чтобы обработать поверхность после грубой зачистки.

При помощи такого инструмента можно удалить имеющиеся зазубрины, а также изготовить полукруглую выемку. Для работы со станком необходимо использовать косой плоский резец, которые поможет закруглить все грани, подрезать основание или торцовые части детали.

При помощи такого инструмента можно удалить имеющиеся зазубрины, а также изготовить полукруглую выемку. Для работы со станком необходимо использовать косой плоский резец, которые поможет закруглить все грани, подрезать основание или торцовые части детали.

Для того чтобы доработать или довести до совершенства деревянных деталей нужно применять маленькие полукруглые токарные и плоские прямые резцы.

Как правильно использовать деревянный токарный станок?

Сегодня токарные станки по дереву широко используются для создания многофункциональных деталей для мебели. Также при помощи таких инструментов можно сделать красивые и оригинальные элементы декора. Сюда можно отнести подсвечники, чашечки, игрушки, волчки и многие другие.

Сегодня токарные станки по дереву широко используются для создания многофункциональных деталей для мебели. Также при помощи таких инструментов можно сделать красивые и оригинальные элементы декора. Сюда можно отнести подсвечники, чашечки, игрушки, волчки и многие другие.

Токарные станки по дереву различаются между собой по размерной сетке в зависимости от любительских моделей. Они подходят для использования на промышленных станках, имеющие вес около нескольких сотен килограмм. Все представленные модели изготавливаются с применением базовой комплектации составных элементов.

Первым делом необходимо подобрать наиболее подходящий станок. Сегодня среди большого и разнообразного выбора представлены настольные токарные станки, которые идеально подойдут для небольшого проекта, к примеру, перьев. Более габаритные станки используются для выточки балясин, используемые для изготовления мебели и перил. Существует несколько параметров, по которым следует различать токарные станки:

- Длина станины позволяет определить максимальную длину бруска, который можно вытачивать при помощи резца;

- Диаметр обточки над станиной подразумевает под собой допустимый диаметр бруска;

- Лошадиная сила. Это показатель единицы мощности мотора, которая способна определить вес бруска для обтачивания без нагрузки на резец и станок;

- Обороты двигателя за одну минуту. Стоит отметить, что большое количество станков, которые представлены на строительном рынке имеют постоянную скорость. Техника, где есть низкие скоростные режимы можно без особых усилий обрабатывать куски дерева, имеющие неправильную форму. В то же время станки с предельно большим количеством полных оборотов за считаные минуты справятся с полированием материала на завершающих этапах работы.

Во время выбора станка для работы с резцами необходимо обратить особенное внимание на материал и вес. Модели из чугунной станины и стальной рамы имеют достаточно прочную, а также крепкую платформу для работы. Но они не включены в категорию мобильных станков, поэтому их трудно переставлять с одного места на другое. Если мастера работают и хранят собственный агрегат в многолюдных мастерских, то стоит подумать о покупке более компактной и лёгкой модели.

В качестве инструментов для работы в токарном станке используются специальные резцы. Они имеют длинные ручки изогнутой формы, чтобы мастера могли крепко и надёжно держать инструмент в руки, а также прикладывать необходимые усилия.

В качестве инструментов для работы в токарном станке используются специальные резцы. Они имеют длинные ручки изогнутой формы, чтобы мастера могли крепко и надёжно держать инструмент в руки, а также прикладывать необходимые усилия.

Благодаря удобным ручкам можно аккуратно контролировать лезвие, и при этом мастера не будут быстро чувствовать утомляемость. Обычные деревянные резцы не подходят для работы из-за короткой ручки.

Разновидности резцов, которые используются для станков по дереву

Существует несколько видов резцов, которые можно найти в любом магазине и рынке:

- Стамески. Они оснащены лезвием специальной заточки и формы, чтобы вытачивать гладкие поверхности. Имеются также стамески с накатным роликом для придания заготовке рифленности.

- Скребки. Чаще всего они достаточно ровные или немного изогнутые резцы, чтобы скоблить дерево цилиндрической или плоской формы. При помощи такого инструмента можно выполнять черновую обработку древесины;

- Отрезные резцы имеют лезвия в форме ложки, помогающие создавать чашки и другие конструкции полукруглой формы;

- Косые резцы, желобчатые стамески, вогнутые зубила и полукруглые резцы.

Чтобы ознакомиться со всеми тонкостями, прочими деталями и максимально подробной техникой безопасности необходимо ознакомиться с инструкцией к применению. Необходимо всегда хранить это руководство, чтобы подключать или использовать вспомогательное оборудование для станка. Руководство помогает регулярно проводить техническое обслуживание и проверку на исправность.

- Автор: Александр Романович Чернышов

- Распечатать

stanok.guru

i-perf.ru

Заточка токарных резцов по дереву: станки, приспособления, способы

Во время обработки дерева, используемые резцы и стамески проводят снятие слоя древесины. Со временем инструмент притупляется, что оказывает влияние на качество обработки. Именно поэтому достаточно важным вопросом можно назвать то, как заточить стамеску по дереву.

Зажим для заточки токарных резцов по дереву

Что можно использовать?

Провести заострение можно двумя методами:

- Ручной подразумевает отсутствие механизации всего процесса, то есть, от начала до конца все выполняется вручную. Этот способ менее производительный, добиться необходимого результата довольно сложно.

- Есть также приспособление, при помощи которого заточка стамесок и резцов по дереву упрощается. Подобные станки также имеют специальный камень, который проводит снятие металла.

Два вышеприведенных способа обработка используется в производстве. Ручной метод позволяет быстро заострить инструмент в случае малого износа режущей кромки и при отсутствии механических повреждений. Специальное приспособление позволяет восстановить режущую поверхность, удалить различные дефекты.

Особенности станков

Приспособление, на котором проводится заточка токарных резцов по дереву и других инструментов, имеющее точильный камень называют заточным станком. Зачастую он имеет вертикальное расположение камня, когда ось вращения проходит в горизонтальной плоскости.

Существует огромное количество вариантов исполнения подобного оборудования. К наиболее востребованным можно отнести:

- Станок с двумя точильными камнями. Позволяет установить два разных абразива для ускорения процесса обработки. При выполнении рассматриваемой работы некоторые проводят переустановку используемого абразива, один из которого имеет более крупную крошку абразива, другой меньшую. Для того чтобы не нужно было выполнять постоянную переустановку подобные станки имеют два выходных вала, на которых можно крепить круг.

- Станок, который имеет ванну для охлаждения поверхности абразива. Эта конструктивная особенность позволяет избежать сжигания металла во время обработки. Из-за сильного трения поверхность начинает нагреваться, металл при нагреве может изменить свои эксплуатационные качества. Именно поэтому нужно избегать пригорания металла путем использования охлаждающей ванночки с водой.

При выборе стоит обращать внимание на показатель мощности, возможность регулировки показателей работы, максимальный диаметр камня, наличие защитного кожуха и другие показатели.

Особенности выполнения работы

Режущая кромка многих резцов по дереву создается двумя плоскостями, расположенными под определенным углом. Если плоскость становится ровной, то инструмент становится непригодным. Таким образом, можно сказать, что приспособление для заточки резца нужно использовать для получения двух плоскостей, расположенных под углом относительно горизонтальной плоскости.

Можно выделить несколько основных моментов, которые касаются проведения процесса заточки резца по дереву:

- Заточка должна выполняться на вису без упора. Некоторые конструкции станков имеют специальные столики, которые зачастую демонтируют.

- Вначале проведения работы не нужно сильно давить, так как большое усилие может привести к соскакиванию или повреждению обрабатываемой поверхности.

- Угол, которые создается между инструментом и камнем определяет особенности режущей кромки.

Вышеприведенная информация касается случая, когда не используется специальное приспособление во время заточки. Другими словами, результат зависит от умений мастера, Режущая кромка получается «не идеальной».

Зачастую для выполнения поставленной задачи нужна высокая точность, чего достигнуть, ориентируясь только на опыт, нельзя. Для этого используется специальное приспособление – калибр. Для его использования на станке должно быть крепление, которое позволяет провести фиксацию калибра. Суть подобного вспомогательного инструмента заключается в установке нужного угла, а также вылета резца по дереву. Работу можно выполнить без особых навыков с высокой точностью.

- Стамеска-скребок

- Стамеска-крючок

- Мейсель

- Рейер

В заключение отметим, что не стоит забывать о технике безопасности. Во время заточки есть вероятность появления искр и разброса кусочков металла. Поэтому нужно надеть специальные защитные очки во время выполнения работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Резцы по дереву своими руками: самодельный инструмент, заточка, использование

Сегодня многие умельцы в домашних условиях делают замечательные поделки из дерева. Для таких работ нужен хороший инструмент. Вопрос, как сделать резцы по дереву в домашних условиях, актуален не только для любителей декоративно-прикладного творчества, но и для плотников, токарей и представителей других смежных профессий.

Сегодня многие умельцы в домашних условиях делают замечательные поделки из дерева. Для таких работ нужен хороший инструмент. Вопрос, как сделать резцы по дереву в домашних условиях, актуален не только для любителей декоративно-прикладного творчества, но и для плотников, токарей и представителей других смежных профессий.

Резцы по дереву

Для работ на токарном станке по дереву нужен не один резец, а несколько. Причём все резцы имеют разную форму и предназначение.

- Для грубой, первоначальной обработки.

- Для придания формы и окончательной доработки.

Несмотря на нюансы применения, все резцы для работы на токарном станке по дереву имеют общие принципы изготовления и требования к форме. Любой резец состоит из лезвия (около 30 см в длину) и рукоятки (не менее 20 см). В свою очередь, рукоятка состоит из деревянного держака и металлического кольца для фиксации металлического резака.

Основная рабочая плоскость делится на три части: лезвие — самая острая часть, тело — плоскость резца, которая используется для держания и упора, хвостовик — узкая часть, применяемая для крепления в рукоятке.

В набор токарных резцов по дереву входит разный инструмент. Резцы по своей функциональности делятся на четыре основные группы:

- Чтобы отрезать заготовку применяют отрезные.

- Чтобы придать цилиндрическую форму — расточные.

- Для точения двухгранных выемок и выступов — подрезные.

- Для создания овальных выемок — фасонные.

Схема изготовления

Большое значение в качества резца играет выбор металла для рабочего полотна. Многие мастера используют для этого старые напильники, рашпили и другие инструменты, сделанные из высококачественной стали. Автомобильные рессоры могут стать замечательным материалом для будущего замечательного инструмента. Однако такой резец после заточки следует закалить.

Для изготовления рукоятки лучше использовать твёрдые породы древесины (груша, слива, яблоня, дуб, бук). Приготовив материалы для будущего орудия труда, можете приступить к следующим шагам:

-

Выточите рукоятку.

Выточите рукоятку. - Насадите фиксирующее кольцо на рукоятку. Следите, чтобы кольцо плотно прилегало к поверхности.

- Просверлите отверстие малого диаметра в торце рукоятки для вставки основного полотна.

- Если сталь для полотна не закалённая, то самое время его закалить.

- Заточите на точильном станке хвостовик. Он должен быть острым на конце.

- Вбейте полотно в рукоятку. Проверьте надёжность крепления.

- Заточите лезвие полотна нужной конфигурации. Используйте для заточки шлифовальные круги разной зернистости. Угол заточки может быть от 20 до 60 градусов, в зависимости от предназначения инструмента и личных предпочтений мастера.

- Проверьте визуально готовый резец на наличие трещин, сколов и других изъянов, которые сразу устраните.

Работать резцами начинайте на мягких породах древесины (тополь, берёза, липа). Убедившись, что инструмент надёжный переходите на обработку более твёрдых пород.

Регулярно проверяйте стамески для токарного станка по дереву на надёжность и прочность. От этого зависит ваша безопасность.

Применение на практике

Изготовленные собственноручно инструменты радуют, и возникает вопрос, что можно сделать на токарном станке с их помощью. Токарные работы очень востребованы в строительстве и дизайне, а также декоративном искусстве. Например, фигурные балясины для лестницы внутри дома или крыльца. Красивый подсвечник на камине или журнальном столике может украсить и разнообразить вид любого интерьера. Точёные шахматные фигуры — мечта любителей этой древней игры.

Прежде чем приступить, нужно проверить надёжность станины, на которой установлен станок. Также осматриваются крепления и прочность передней и задней бабки, подручника и исправность всех фиксаторов. Сразу нужен правильный рабочий режим, чтобы неоцентрованную заготовку не вырвало большой скоростью вращения.

После того как мастер решил, что собирается сделать, нужно приготовить болванку для будущего изделия. По чертежу определите размеры и в соответствии с этими данными выбирается нужная заготовка.

Отцентрируйте торцы бруска. Для большей безопасности и удобства состругайте рубанком ребра бруска и придайте ему форму восьмигранника.

При переходе на более тонкую обработку на первое место выходит техника безопасности. Следите, чтобы правильно установить рекомендованными станковые скорости вращения. Нарушение установленных норм обработки может привести к несчастному случаю, если это работа на станке с большим диапазоном скоростей вращения. Помните, что правила безопасности написаны для блага людей, чтобы без проблем для жизни и здоровья выполнять токарные работы по дереву. Своими руками можно всё испортить, если не последуете проверенным временем рекомендациям.

При переходе на более тонкую обработку на первое место выходит техника безопасности. Следите, чтобы правильно установить рекомендованными станковые скорости вращения. Нарушение установленных норм обработки может привести к несчастному случаю, если это работа на станке с большим диапазоном скоростей вращения. Помните, что правила безопасности написаны для блага людей, чтобы без проблем для жизни и здоровья выполнять токарные работы по дереву. Своими руками можно всё испортить, если не последуете проверенным временем рекомендациям.

Изготовив свой первый резец, мастер обычно хочет продолжить совершенствоваться в этом нелёгком деле. Помните, что правильно сделанный и заточенный инструмент залог эффективной работы на токарном станке. Следуйте полезным советам и постоянно осваивайте новые приёмы и приспособления.

Оцените статью: Поделитесь с друзьями!ЗАТОЧКА ТОКАРНЫХ СТАМЕСОК

После изготовления или покупки токарных стамесок встает важнейший вопрос об их правильной заточке. В то время как заточка плоских стамесок довольно проста, заточка желобчатых стамесок может представлять определенные трудности, особенно глубокожелобчатых, которым и будет в основном посвящено настоящее сообщение. Я изрядно помучился на начальном этапе освоения токарного дела, пытаясь затачивать стамески разнообразными способами: вручную оселками и на заточном станке, с применением специальных приспособлений и без них и даже с помощью электронапильника. Результаты были не вполне удовлетворительными, пока я не понял неотвратимость изготовления специального приспособления для заточки стамесок, как глубоко-, так и мелкожелобчатых (полукруглых). Первым на рынке появилось приспособление под названием Oneway Wolverine Grinding Jig (приспособление для заточки “Росомаха” компании Oneway), которое продается, например, здесь: (http://http://www.amazon.com/Oneway-2291-Wolverine-Grinding-Jig/dp/B000CSQONC). Набор обязательно должен включать зажимное устройство Vari-grind attachment для глубокожелобчатых стамесок с так называемой “ирландской заточкой”, т.е. оттянутыми назад “щёчками” или “ крыльями”. Честь изобретения такого устройства приписывают известному американскому токарю David Ellsworth (www2.woodcraft.com/PDF/77B61.pdf), который как будто бы первым и предложил глубокожелобчатую стамеску для точения сосудов (http://www.youtube.com/watch?v=q1S27OlDGGA ). Сейчас на международном рынке есть несколько сходных заточных устройств, но его несложно изготовить самому, что я и сделал

Начну по порядку с заточного станка. У меня простенькое электроточило Диолд ЭТ-200У, купленное еще до моей токарной эпопеи, с диаметром быстроходного круга 150 мм и частотой вращения 2950 об/мин. Второй водный абразивный круг диаметром 200 мм с частотой вращения 134 об/мин я практически не использую. Недорогие запасные круги из белого электрокорунда (на основе оксида алюминия- 25А60K-LV) доступны в продаже. С расшифровкой маркировки шлифовальных кругов можно ознакомиться здесь: http://tool-land.ru/markirovka-shlifovalnykh-krugov.php. Зерна такого круга выкрашиваются при работе, что препятствует его засаливанию, а также отжигу закаленной стали, что особенно опасно для стамесок из углеродистой стали, которых у меня, к счастью, не много и они далеко не самые важные. Большинство моих самодельных стамесок изготовлены из быстрорежущей стали Р6М5, которая практически не боится отжига на точильном круге, хотя и здесь нужна некоторая осторожность. Время от времени выравниваю рабочую поверхность круга алмазной шарошкой.

Хотя качество точила вполне удовлетворительное, сейчас бы я купил точило с двумя одинаковыми параллельными кругами: подручник одного из них должен быть настроен на заточку плоских стамесок, а другой иметь постоянное приспособление для заточки желобчатых стамесок. Точило должно располагаться неподалеку от токарного станка и быть готовым к использования без особых дополнительных настроек. Токарные стамески точатся довольно часто, так как, в отличие, например, от стали, такой абразивный материал, как дерево, тупит их очень быстро. Я точу глубокожелобчатую стамеску 1-2 раза за сеанс, т.е. при точении одного сосуда (20-60 мин.), хотя некоторые токари точат их до 5-6 раз за сеанс, предъявляя очень высокие требования к получаемой поверхности, в этом случае требующей самой минимальной шлифовки шкуркой зернистостью Р220-320 и выше. Подгнившая древесина предъявляет особенно высокие требования к остроте стамесок. В который раз напомню принцип: чем больше ты шлифуешь, тем ниже твое мастерство.

На фото 1 показано мое электроточило, закрепленное на деревянной квадратной платформе размером 250 х 35 мм с резиновыми амортизаторами. Вдоль правого края платформы передвигается и закреплятся болтами М8 с алюминиевыми головками брусок

Фото 1. Заточной станок Диолд ЭТ 200У на платформе с подвижным бруском

Фото 2. Точило с выдвинутым бруском.

35 х 40 мм со сквозным пазом под указанные болты. В рабочем положении он выдвигается на свой максимум, составляющий 210 мм от передней кромки платормы (фото 2). На его конце с дополнительной подставкой высотой 35 мм привинчено стальное гнездо, сваренное из уголка 35 х 35 х 3 мм, куда при заточке вставляется ножка зажимного приспособления. Последнее для фиксации стамесок я сначала сделал из дерева (фото 3). Этот зажим вполне себя оправдывал, но чуть позже я все же сделал немного более совершенный зажим из стали (фото 4). В нем можно

Фото 3. Зажим для стамесок из дерева .

Фото 4. Зажим для стамесок из стали.

фиксировать мои желобчатые стамески с диаметром цевья 12 и 18 мм. Считаю такие диаметры оптимальными для глубоко- и мелкожелобчатых стамесок. Устройство зажима для стамесок, по-моему, достаточно ясно, исходя из его вида, и не нуждается в особых пояснениях. При его изготовлении применял электросварку.

Вылет стамески из зажима должен составлять 50 мм и он контролируется глубиной глухого отверстия в торце подвижного деревянного бруска, куда вставляется конец стамески и полученный вылет фиксируется винтом на зажиме (фото 5). Недавно я сделал

Фото 5. Ввод стамески в калибровочное отверстие для фиксации её вылета в 50 мм

Фото 6. Альтернативный способ регулировки вылета стамески

еще один определитель вылета стамески из оргстекла (фото 6), более удобный тем, что видно положение желоба стамески, т.е. симметричность последнего относительно вертикальной оси приспособления, что при заточке обеспечивает симметрию получаемой фаски.

Ножка зажима с фиксированной в нем стамеской устанавливается в гнезде основания и фаска стамески прижимается к абразивному кругу. Если положение подвижной ножки на зажиме не менялось в последнее время, сохраняя угол заточки неизменным (например, у меня чаще всего 60 градусов), то можно приступать к заточке. В противном случае следует настроить необходимый угол хотя бы визуально по полноте прилегания фаски стамески к кругу. Многие рекомендуют предварительно зачернить фаску стамески маркером, что бы сделать более точной настройку угла (фото 7), а также дальнейший процесс заточки видимым, с тем, чтобы снимать самый необходимый минимум металла.

Фото 7. Окрашенная фаска стамески прижата к кругу под углом 60 градусов.

Фото 8. Полоса обнаженного металл -на фаске, свидетельствующая о правильности настройки угла заточки

Правильность настройки угла заточки должна проявиться в появлении ровной вертикальной полосы обнаженной стали на фоне краски при повороте абразивного круга рукой (фото 8).

После настройки угла включается электродвигатель точила и стамеска с легко прижатой к кругу фаской разворачивается сначала направо (фото 9), а затем налево (фото 10). Эти развороты повторяются несколько раз до полного и равномерного обновления фаски,

Фото 9. Заточка правой части фаски.

Фото 10. Заточка левой части фаски.

заметного по исчезновению краски. Дополнительным важным ориентиром является появление искорок, перескакивающих через режущую кромку на поверхность желоба стамески. Центральную часть стамески следует проводить по кругу быстрее остальных участков во избежание снятия чрезмерного количества металла – он стачивается здесь легче. Боковые режущие кромки щёчек должны быть либо прямыми, либо чаще слегка выпуклыми. На фото 11 показана дополнительная операция по снятию металла внизу центральной части фаски (снятие “пятки”). Снимается всего лишь около 2 -3 мм металла (фото 12), для чего уменьшается угол подачи стамески до минимума и подвигается к

Фото 11. Формирование дополнительной нижней фаски.

Фото 12. Дополнительная нижняя фаска.

кругу нижний брусок с гнездом. Смысл этой операции по формированию двойной фаски заключается в устранении царапания и сжатия волокон нижней гранью, особенно при расточке внутренней полости сосудов – ведь фаска стамески всегда должна быть прижата к древесине и легко пережать, особенно если стамеска недостаточно острая и безотчетно прикладываешь чрезмерное усилие, чтобы заставить ее резать. От этих дефектов потом довольно трудно избавиться, как внутри сосуда, так и снаружи.

Приобретаемые готовые стамески имеют обычно традиционную (стандартную) заточку и оттянутые щёчки приходится формировать токарю на точиле, как это показано здесь: http://http://www.youtube.com/watch?v=rNCZP3veFqk. Чтобы не сточить заметную часть абразивного круга на моем точиле я выполнял эту операцию сначала с помощью небольшой УШМ (болгарки) с диском 115 мм, а уж потом доводил почти готовую фаску на точиле. Следует заметить, что формирование сложной фаски на глубокожелобчатой стамеске с помощью вышеописанного вспомогательного устройства не происходит автоматически, но требует некоторого участия токаря, решающего где снять металла больше, а где меньше для получения желательного профиля. В результате должна образоваться очень ровная фаска, красиво облегающая конец стамески без малейшего намека на грани. Подавляющее число токарей не снимают образовавшуюся на режущей кромке заусеницу, хотя есть перфекционисты, не жалеющие сил и времени на полировку фаски. Представляется, что это не только бессмысленно, но и вредно, поскольку эффективность реза древесины определяется именно наличием микрозазубрин на режущей кромке стамески. Тщательно отполированное лезвие с трудом врезается в древесину.

Кто-то предпочитает угол заточки глубокожелобчатой стамески в 45 градусов, а кто-то в 60 градусов. Более острое лезвие легче режет древесину, но быстрее тупиться. Требуемый угол может зависеть от многих параметров, таких как глубина, ширина и форма вытачиваемого сосуда. Помимо прочего, угол определяется также конструкцией токарного станка. Если расстояние от центра до станины невелико, как, например, у меня на настольном станке – всего 150 мм, — то рукоятке острозаточенной стамески при расточке полости будет мешать станина станка. Белее тупой угол в 60 градусов при соблюдении правила о прижатии фаски к древесине не заставляет при указанной операции опускать рукоятку стамески до станины станка. Кроме того, стамеска с таким углом легче преодолевает проблемный переход от стенки ко дну чаши. На фото 13

Фото 13. Измерение угла заточки глубокожелобчатой стамески пластиковым угломером.

показан мой способ измерения угла заточки стамесок с помощью купленного когда-то за гроши на рынке пластикового угломера.

Перейдем теперь к заточке других стамесок, в первую очередь, мелкожелобчатой (полукруглой), а затем и плоских. Полукруглую стамеску очень удобно точить с помощью вышеописанного устройства. Она также фиксируется в нем с вылетом конца в 50 мм, но угол между стамеской и ножкой уменьшается до минимума в 30 градусов (фото 14). На фото 15 показан процесс заточки полукруглой стамески с многократным разворотом ее в левую

Фото 14. Полукруглая стамеска, зажатая в устройстве с минимальным углом

Фото 15. Заточка полукруглой стамески.

и правую сторону. На фото 16 представлено измерение угла заточки указанной стамески с помощью простенького угломера, купленного в США более 20 лет назад. Как и в случае с глубокожелобчатой стамеской фаска полукруглой стамески, полученная с помощью вышеописанного заточного устройства, имеет практически идеальную форму (фото17). Весьма желательно также

Фото 16. Измерение угла заточки полукруглой стамески

Фото 17. Ровная фаска заточенной полукруглой стамески

снять “пятку”, т.е. сформировать вторую фаску.

Хотя подавляющее большинство токарей в мире при заточке желобчатых стамесок пользуется описанным приспособлением, есть некоторые мастера, обходящиеся без него, например, http://www.youtube.com/watch?v=shXPHpquMzk , а также http://www.youtube.com/watch?v=SdrU_UlOfG4 . Интересно, что последний, Sam Angelo, развернулся в обратную сторону, т.е. от уже освоенного приспособления к заточке на глаз. Они хвалят быстроту – не нужно настраивать приспособление, но применение его имеет, тем не менее, два неоспоримых преимущества: воспроизводимость угла заточки и экономию стали стамески. Последнее особенно важно для профессионалов, у которых глубокожелобчатой стамески хватает подчас лишь на четыре месяца работы. Многие из них точат более 10 сосудов в день.

Теперь рассмотрим технику заточки плоских стамесок, которая почти одинакова для всех их видов и требует всего лишь удобного подручника. Замечу, что черновая стамеска (рейер), несмотря на полукруглую форму, затачивается как плоские стамески, а не вышеописанные желобчатые. Подручники, которыми снабжаются электроточила, как правило, примитивны, для заточки токарных стамесок малопригодны и необходимо для своего точила создать новый. На даче, где можно работать болгаркой и сварочным аппаратом, я бы сделал его из металла, но в городской домашней мастерской пришлось изготовить подручник из дерева, правда, опорную платформу (100 х 100 х 10 мм) все же покрыл листовым алюминием (фото 18). На фото 19, в качестве примера, показан

Фото 18. Самодельный деревянный подручник из дерева для электроточила.

Фото 19. Заточка скребка на точиле с вновь изготовленным подручником.

процесс заточки скребка с прямоугольным лезвием на вновь сделанном подручнике. Перед заточкой верхнюю плоскость скребка следует обработать алмазным оселком зернистостью Р600-1000 (фото 20 и 21) для облегчения образования новой заусеницы,

Фото 20. Алмазный оселок для обработки верхней плоскости скребка.

Фото 21. Обработка верхней плоскости скребка алмазным оселком

которая эффективно выравнивает поверхность мягкой древесины, но, правда, может повысить зарывистость скребка на твердой древесине, особенно мелкопористой. Заусеница работает в течение 15-20 секунд, после чего ее следует вновь направить уже вертикальными движениями оселка по фаске. Эту операцию наведения новой заусеницы оселком можно повторить 2-3 раза, после чего скребок следует заточить на абразивном круге. Угол заточки скребков не имеет значения, так как их фаска не прижимается к древесине. В данном случае у меня он составляет 70 градусов (фото 22). Не удержусь,

Фото 22. Измерение угла заточки скребка простым угломером

чтобы в который раз не отметить, что скребки с отрицательным углом намного безопаснее обычных скребков, так как не обладают зарывистым характером вне зависимости от наличия заусеницы (см. соответствующее сообщение об их создании на сайте).

В завершение хотелось бы отметить, что при покупке электроточила следует отдавать предпочтение инструменту с абразивными кругами диаметром 200 мм. Изнашивание кругов диметром 150 мм приводит к уменьшению их размера ниже критического, при котором еще можно получить безопасный токарный инструмент, т.е.150 мм. Фаска токарных стамесок будет слишком вогнутой (hollow grind), что приведет к их зарывистости. В последние годы за рубежом быстро распространяются точила с CBN-кругами, т.е. из кубического нитрида бора (эльбора), имеющими массу преимуществ по сравнению со всеми другими. Недостаток всего один – цена под 200$ за круг (http://www.peterchild.co.uk/grind/aboutcbn.htm). Зато они не изнашиваются и можно использовать круги диаметром 150 мм.

углы, станки, видео, своими руками

Технологические операции, проводимые на токарном станке с заготовками при помощи специальных приспособлений, связаны с получением в итоге изделия нужной конфигурации, представленной на чертеже. А чтобы точение было рациональным, точным необходима заточка токарных резцов по металлу, которая выполнит необходимый профиль, углы требуемой величины и соответствующие параметры рабочей части. Подготовке такого средства придается серьезное значение.

Заточка токарного резца по металлу

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Порядок и правила заточки инструмента

Для предупреждения появления сколов и задиров на обрабатываемых деталях, поломки и других нежелательных факторов при работе на токарном агрегате, требуется правильная заточка резца. Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Восстановить режущую часть, можно применяя специальное оборудование по металлу при достаточном уровне мастерства и знаний работника. Ведь от правильной заточки токарных резцов зависит трудоемкость и производительность. На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем.

На данный момент существуют следующие способы заточки токарных резцов:

- абразивный;

- химико-механический;

- с использованием специальных приспособлений;

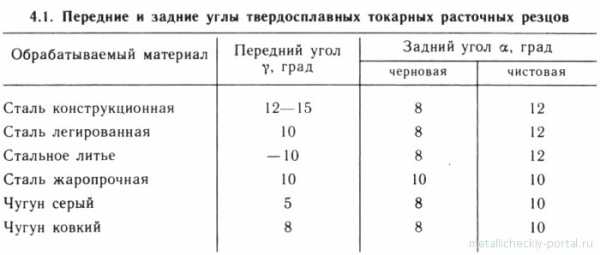

Углы заточки в зависимости от вида точения стали и чугуна

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета.

Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Заточка токарных резцов по дереву | Дерево

» Дерево

Часть седьмая. Заточка токарных резцов по дереву.

До этого фотообзора я никогда не затачивал токарных резцов по дереву.

В далекие школьные годы, на уроках труда в столярной мастерской, у меня были попытки поточить проходной резец на бруске, но, как смутно помнится, мне это тогда не удалось

Как заточнику с некоторым стажем мне оказали кредит доверия и выделили под эксперимент несколько дорогих, на мой взгляд, резцов «Made in Austria».

Еще несколько подопытных резцов попроще остались за кадром.

В этой части я не буду поэтапно описывать процессы заточки.

Все это уже есть в многочисленных инструкциях к станку и приспособлениям на бумажных носителях и DVD.

Я постараюсь лишь поверхностно показать возможности Tormek в работе по заточке инструментов для резьбы по дереву.

Итак! «Галопом по Европам!»

Мне кажется, что Tormek проектировался в первую очередь для заточки всевозможных инструментов по дереву.

В подтверждение сему перечислю все то, что разработано шведами для этих целей.

Это оправка для небольших резцов по дереву SVS-32.

Но иногда ее можно использовать и для более крупного инструмента.

Очень простая в применении!

Имеет сменную сердцевину, повышающую ее универсальность.

Устройство настройки TTS-100. Я назову его проще и короче – калибр.

Это приложение к SVD-185 и SVS-50.

Служит для настройки процесса заточки по строго заданным (правильным) параметрам. Т.е. если ваш когда-то новый резец после многочисленных заточек стал больше походить на чапельник, то с помощью TTS-100 вы можете все реконструировать.

Вид с другой стороны. На самом деле все не так сложно, как кажется на первый взгляд.

Для доводки внутренней стороны режущей кромки у Tormek есть приспособление LA-120. Оно представляет собой два кожаных диска. Торец большого диска имеет радиус 3 мм, а торец малого диска под углом 45 градусов – для доводки V-образных резцов и штихелей.

Эти два диска собираются с помощью оси в единую конструкцию, которая накручивается на рабочий вал Tormek со стороны кожаного круга.

Начну с самой сложной на вид, но простой в применении, оправки SVD-185 и массивного полукруглого токарного резца радиусной режущей кромкой.

Делаю фиксацию в оправке, как показано на фото.

Точить я буду «правильно», т.е. по заданным параметрам. Поэтому при помощи калибра TTS-100 я делаю строго определенный для данного вида резца вылет из оправки SVD-185.

На самой SVD-185 есть регулятор с делениями от 0 до 5. Для данного резца необходимо выставить положение 0. (Можно разглядеть на предыдущем фото)

С помощью того же калибра TTS-100 выставляю необходимое для затачиваемого резца положение суппорта относительно остаточного диаметра круга. Фиксирую суппорт в его горизонтальных направляющих стопорными винтами.

Перед заточкой, на выключенном станке, можно визуально проверить правильность настроек. Если все верно, то РК резца в затачиваемом положении должна довольно плотно прилегать к рабочей поверхности абразивного круга.

Включаю Tormek. Если необходимо, делаю рабочую поверхность более грубой при помощи двухстороннего камня SP-650.

Надеваю SVD-185 отверстием на суппорт и начинаю заточку.

Амплитуда рабочих движений такого резца во время заточки составляет почти 180 градусов. Аналогично выполняется чистовая заточка с применением двухстороннего камня SP-650.

После чистовой заточки переворачиваю суппорт на 180 градусов, надеваю на него оправку с зажатым в ней резцом. Регулирую вылет суппорта из горизонтальных направляющих так, чтобы РК резца плотно прилегала к поверхности кожаного круга.

Обмазываю рабочую поверхность кожаного круга абразивной пастой PA-70, делаю доводку внешнего радиуса РК резца.

После доводки на кожаном круге ослабляю зажимной винт и вынимаю из оправки резец.

Начинаю доводку внутреннего радиуса РК резца на кожаном диске LA-120 с радиусом на торце 3 мм. Для этого суппорт можно выставить в более удобное положение.

Во время доводки «на коже» заусенец должен быть убран по всей длине РК.

Самодельные токарные резцы по дереву. Из чего можно сделать резцы?

В настоящее время купить токарные резцы для обработки дерева не составляет труда, но можно довольно просто сделать их собственноручно без особых затрат, а также адаптировать их для собственных нужд.

В настоящее время купить токарные резцы для обработки дерева не составляет труда, но можно довольно просто сделать их собственноручно без особых затрат, а также адаптировать их для собственных нужд.

Предлагаем вам один из вариантов изготовления резцов для токарного станка своими руками. Для этого необходимо подобрать рашпили и напильники подходящей конфигурации, как по металлу, так и по дереву. Рашпили можно использовать изношенные и старые, которые уже даже не годятся для своего начального применения, но они вполне сгодятся для изготовления токарных резцов.

Их нужно заточить так, чтобы получить не сильно острые углы. Чаще всего затачиваются они под углом 50-60 градусов. Только лишь косой плоский резец затачивается по-другому: для начала необходимо срезать и сделать под 40-градусным углом скос, а после этого заточить этот скос под таким же углом с обеих сторон.

Изготавливаем шесть видов самодельных токарных резцов по дереву

1. Отрезной резец, который заточен с двух сторон. Чаще всего он используется для первичного выравнивания заготовки и грубого снятия.

2. Проходной резец полукруглый. Такой резец может понадобиться тогда, когда есть необходимость пройтись после завершения грубой обработки, а также когда нужно сделать полукруглую выемку, при изготовлении, к примеру, дна у солонки.

3. Плоский резец косой. С его помощью можно закруглять грани, а также подрезать торец или основание детали.

4. Прямой резец плоский.

5. Есть еще аналоги плоского прямого резца, которые используются чаще всего в мелких деталях, где есть необходимость подработать их немного с торца.

6. Маленький токарный резец полукруглый. Используется довольно редко и в основном для того, чтобы изготовить маленькие фигурные детали.

Заточка токарных резцов

Чтобы предупредить появление на точеных деталях задиров и сколов, избежать досадных срывов инструмента и прочих неприятностей в токарной работе, важно использовать правильно заточенные токарные резцы. Как добиться правильной заточки? Мы задали этот вопрос трем профессиональным токарям. Их ответы звучали одинаково: «Применять заточные приспособления». Все трое уверяли, что после покупки хорошего токарного станка и комплекта высококачественных резцов лучшим приобретением для токаря-профессионала или любителя станет универсальное точило с набором заточных приспособлений, например Wolverine Grinding Jig компании Oneway. Мы поинтересовались, как правильно использовать такие приспособления, и вот что нам уда лось узнать.

Прежде всего, хорошо изучите приспособление

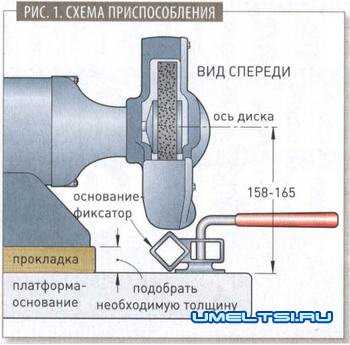

Весь комплект Wolverine Grinding Jig состоит из двух фиксаторов-оснований, выдвижного подручника с V-образным упором, регулируемого подручника с площадкой и двух дополнений: насадки-держателя для заточки косых резцов и универсального держателя.

Выдвижной подручник с V-образным упором можно использовать отдельно для заточки отрезных и обдирочных резцов или в паре с универсальным держателем (для ногтевидной заточки полукруглых резцов). Для заточки косого резца-мейселя закрепите на выдвижном подручнике соответствующую насадку-держатель. Регулируемый подручник с плоской площадкой полезен при заточке скребков, а также других инструментов, например лезвий рубанков или стамесок. Регулируемые фиксаторы-основания помогают правильно закрепить подручники. При этом оба подручника можно установить у любого из абразивных дисков. Фиксаторы-основания крепятся прямо под абразивными дисками (рис. 1), но следует убедиться, что сумеете использовать их с имеющимся у вас точилом. Чтобы поднять оси дисков на требуемую высоту, установите прокладки между точилом и платформой.

В рекламных каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуть ли не автоматически. Их цена порой превышает стоимость комплекта лучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как следует, если они неправильно заточены. Wolverine Jig позволяет легко выполнить то, что не удается сделать большинству людей вручную: получить гладкие, равномерные фаски под точным углом без множества мелких граней, типичных при ручной заточке.

В рекламных каталогах встречаются дорогие приспособления, делающие заточку токарных резцов чуть ли не автоматически. Их цена порой превышает стоимость комплекта лучших резцов из быстрорежущей стали. Но лаже самые дорогие инструменты не станут работать как следует, если они неправильно заточены. Wolverine Jig позволяет легко выполнить то, что не удается сделать большинству людей вручную: получить гладкие, равномерные фаски под точным углом

Что нужно знать про точила и абразивные диски

Большинство моделей электроточил поставляются с дисками из серого электрокорунда, вращающимися с частотой около 3000 об/мин. Такая комбинация высокой окружной скорости и твердого абразива часто вызывает перегрев режущей кромки, приводящий к ее быстрому затуплению. Наши эксперты рекомендуют обзавестись более медленным электроточилом с частотой вращения 1725-2000 об/мин и белыми абразивными дисками диаметром 200 мм из окиси алюминия. Поверхность таких «мягких» дисков при заточке быстро изнашивается, обнажая новые острые частицы абразива. Процесс заточки становится более эффективным, а режущая кромка меньше нагревается. Установите на свое электроточило один диск зернистостью 60 единиц для быстрого формирования фаски и один диск зернистостью 100 единиц для обычной заточки. Если у вас уже есть точило с частотой вращения диска 3000 об/мин, не нужно от него избавляться. Установка «мягкого» диска из белой окиси алюминия дает больший эффект, чем снижение частоты вращения. Сгодится и точило со 150-миллиметровыми дисками, но независимо от размера точила заменяйте изношенные диски, когда их диаметр уменьшится до 120 мм.

Для регулярной правки диска (очистки его от металлических частиц и выравнивания поверхности) потребуется сравнительно недорогой алмазный карандаш или специальное зубчатое приспособление — шарошка. Для получения лучшего результата заточку следует вести, слегка прижимая инструмент к вращающемуся диску и постоянно перемещая его из стороны в сторону, чтобы на диске не образовывались канавки. При использовании выдвижного подручника с V-образным упором в целях собственной безопасности следите, чтобы точка контакта инструмента с диском находилась значительно выше оси вращения диска. Используя подручник с плоской площадкой, устанавливайте его так, чтобы между диском и передним краем площадки было не более 3 мм. Все настройки приспособлений следует производить только при выключенном электроточиле.

Обдирочный резец-рейер

Установите в V-образный упор подручника конец ручки рейера и прижмите его фаску к абразивному диску. Настройте подручник на заточку фаски под углом 45° (рис. 3). Коснитесь фаской резца вращающегося диска, начав заточку с одной стороны желобка. Плавно поворачивайте резец, слегка прижимая его к диску, чтобы за один прием получить равномерную фаску до другого уголка (фото С). Старайтесь выдержать угол 90°, показанный на рисунке.

Эти резцы поступают в продажу с различными вариациями заточки. В некоторых случаях такая заточка работает неплохо, но чаще приходится полностью перетачивать резец. Боковая заточка таких резцов с удлиненной режущей кромкой и меньшей вероятностью врезания в деталь становится все более популярной. (При боковой заточке фаска простирается дальше от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за большого количества движений, которые непросто описать доходчиво, такая заточка требует большой практики, и не каждый сможет выполнить ее вручную. К счастью, универсальная насадка-держатель приспособления Wolverine Jig позволяет делать это, даже не имея опыта.

Чтобы фаска по обеим сторонам желобка проходила на расстоянии 13-18 мм от кончика резца для точения чаш, как показано на рис. 6, следует поворачивать инструмент дальше чем обычно. Посмотрите на фаску сбоку. Профиль режущей кромки должен быть плавным и слегка выпуклым. При вогнутом профиле на краях желобка образуются выступающие уголки, увеличивающие вероятность врезания в деталь. Исправьте вогнутый профиль, сточив больше металла с уголков и пятки.

Источники: http://begemot.narod.ru/rezec.htm, http://postroy-sam.com/samodelnye-tokarnye-rezcy-po-derevu.html, http://www.umeltsi.ru/hitrochi/1208-zatochka-tokarnyh-rezcov.html

Комментариев пока нет!

restart24.ru

Как заточить резец для токарного станка по дереву? :: ashanet.ru

Работа токарных станков невозможна без применения режущей оснастки. Чаще всего оборудование снабжается резцами, которые позволяют выполнять большинство обрабатывающих операций. Среди них можно выделить растачивание, нарезку канавок и резьбы, подрезание и т. д. Отдельная группа режущего инструмента используется для предварительной подготовки древесины. Оператор ликвидирует лишнюю массу заготовки, позволяя интегрировать ее в рабочую зону для выполнения более точных целевых операций. Но в любом случае резец для токарного станка по дереву должен иметь оптимальную заточку. Привести характеристики оснастки в надлежащий вид помогает специальное оборудование, но для начала стоит разобраться с конструкцией самого резца.

Как устроен резец?

Основу представляет металлический стержень, который условно можно подразделить на две части: рабочую головку и хвостовик. Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Что касается заточки, имеет значение состояние именно этой части. Вершина может быть закругленной или острой. Также инструмент имеет разные форматы. Обычно учитывается размер державки – в среднем от 8 до 25 мм. Для универсальных работ лучше приобретать набор резцов по дереву для токарного станка, в который входит более 10 экземпляров. В стандартном комплекте предусматриваются резцы с разной формой, что позволяет делать пазы, канавки, снимать фаску и выполнять фигурную обработку.

Разновидности токарных резцов

Общий сегмент токарных резцов в главной классификации предполагает подразделение оснастки по назначению – для дерева и металла. В данном случае рассматривается первый тип. От резцов по металлу такие модели отличаются материалом изготовления. Технологи применяют инструментальные марки стали, в то время как обработка металла реализуется резцами, выполненными из углеродистых твердых сплавов.

Также разные виды резцов для токарного станка по дереву отличаются конструкцией. Рабочая часть может быть прямой, отогнутой, оттянутой или изогнутой. Выбор того или иного вида резца определяется методом обработки древесины, характеристиками резки и оборудованием. К слову, параметры интеграции оснастки в зону крепления тоже обуславливают различия в конструкции хвостовика. Современные станки ориентируются на универсальность, то есть возможность работы с державками прямоугольного, круглого или квадратного типа. Причем в данном аспекте различия между резцами по металлу и дереву чаще всего не проводятся.

Как делают резцы своими руками?

Как видно, резец достаточно просто устроен, и рядовой токарный станок вполне может быть обеспечен самодельным аналогом. Обычно такие изделия создаются на основе напильников и рашпилей. Домашние мастера лишь переделывают их под формат конкретного токарного оборудования. За основу можно брать также автомобильные рессоры или отрезки арматурного стержня. Но в таких случаях потребуется больше усилий при доработке формы элемента.

Далее самодельные резцы для токарного станка по дереву тщательно подвергаются механической подгонке под нужный типоразмер. Это первая заточка, в рамках которой будет сформирована рабочая кромка. Недостатком самодельного резца является то, что заготовка может иметь внутренние дефекты, полученные в результате предыдущей эксплуатации. Тот же напильник после длительного применения по первому назначению из-за напряжения в структуре часто наделяется пустотами, что сокращает его рабочий ресурс.

Почему важна заточка резца?

Потребность в выполнении этой операции, на первый взгляд, аналогична заточке кухонных ножей. Острое лезвие эффективнее справляется с задачами резки, требуя меньше усилий и времени. Но в случае с коррекцией станочной оснастки имеют место и другие технологические нюансы. Качественно выполненная заточка является профилактической мерой, позволяющей исключить риск срыва рабочей головки в процессе эксплуатации.

Кроме того, предупреждаются негативные деформационные явления в виде образования сколов и задиров. Очевидно, что в своем качестве повышается и непосредственно работа на токарном станке по дереву. Резцы, получившие правильную заточку, формируют ровные пазы и канавки, не говоря о фигурных операциях. Влияют на качество работы и другие факторы, но острота вершины инструмента является ключевым условием для достижения оптимального результата.

Оборудование для заточки

Поскольку резец изготавливается на основе инструментальной стали, заточка его должна выполняться на оборудовании с высокой мощностью. Для таких нужд используют расточные машины в разных конфигурациях. Базовый состав конструкции включает два фиксатора-основания и выдвижной подручник с упором V-образной формы. В качестве дополнения могут применяться регулируемые подручники, расширяющие возможности крепления заготовки.

Например, если необходимо доработать косой резец для токарного станка по дереву, то может потребоваться и насадка соответствующей формы. В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

Заточка абразивными кругами

Точильный станок представляет собой лишь техническую базу для организации механического взаимодействия между обрабатываемым инструментом и абразивом. Заточка производится изготовленными из электрокорунда дисками при их вращении с частотой порядка 3000 об/мин. Абразив может выполняться из других материалов разной степени твердости, но в любом случае он должен исключать перегревы режущей кромки.