видео-инструкция по монтажу своими руками, фото и цена

Все фото из статьи

В этой статье мы расскажем о том, как согнуть фанеру в домашних условиях. То есть перечисленные способы можно будет применить без использования специализированного оборудования и препаратов, изменяющих структуру древесины.

Но, перед тем как загнуть фанеру в домашних условиях, определимся с тем, что собой представляет этот материал и какова его структура.

Декоративные элементы дизайна интерьера

Основные характеристики материала

Фанера — это многослойный материал плитного типа. В качестве основы для производства используются листы шпона, которые укладываются друг на друга в перекрёстном положении и склеиваются составом, содержащим смолы и формальдегиды.

Прочность готового материала обеспечивается благодаря перекрестному расположению шпона. То есть, в одной плите чередуется поперечное и продольное направление волокон, а значит, приобретается дополнительная устойчивость к механическим нагрузкам.

Это существенное преимущество, но, если предстоит согнуть фанеру своими руками, высокая прочность оборачивается недостатком. Давайте выясним, как изогнуть фанеру в домашних условиях и получить требуемый результат.

Распаривание и размачивание фанеры

Таблица обработки пиломатериалов паром

Распаривание фанеры – это, пожалуй, наиболее распространённый способ деформации клееной пилопродукции. Преимуществом способа является то, что он одинаково актуален как в промышленных, так и в бытовых условиях.

Инструкция сгибания не представляет собой ничего сложного при условии, что вы собираетесь деформировать материал не толще 4 мм.

Из инструмента нам потребуется следующее:

- кухонная плита;

- кастрюля большого размера с крышкой;

- крепкая, устойчивая к высоким температурам, веревка;

- кухонные варежки-ухватки.

Схема гибки фанеры паром

Инструкция работы с материалом следующая:

- наполняем кастрюлю наполовину водой и ставим на огонь;

- поверх кастрюли укладываем фанеру, так чтобы участок, который предстоит изогнуть, располагался над водой;

- сверху уложенного материала устанавливаем крышку, так чтобы она как можно больше прикрывала кастрюлю;

- с момента закипания воды засекаем 10-15 минут;

- по прошествии указанного времени сгибаем фанеру, так чтобы образовался угол в 160-150 градусов;

- концы согнутого материала стягиваем верёвкой, чтобы зафиксировать полученную форму изгиба;

- материал вновь располагаем над паром на 10-15 минут, после чего гнем ещё на 20 градусов;

- процедуру повторяем до тех пор, пока не добьемся необходимого угла искривления;

- после того как нужный угол получен, изделие оставляем в стянутом виде до полного высыхания древесины.

Важно:Чтобы обеспечить месту сгиба скруглённую форму, целесообразно на этом участке расположить какой-нибудь круглый валик, например, крупную консервную банку или что-то более подходящее по размерам.

На фото – размачивание заготовки в горячей воде

Помимо распаривания, фанеру можно замачивать в горячей воде и постепенно сгибать, добиваясь, таким образом, необходимой конфигурации. Замачивать участок сгиба удобнее всего в ванной.

Делается это следующим образом:

- участок сгиба обматывается ветошью;

- ветошь обливается горячей водой вплоть до полного пропитывания;

- процедура замачивания повторяется по мере остывания обмотки;

- примерно через 10-15 минут после пропитки ветоши можно понемногу сгибать фанеру.

Важно: Единственным существенным недостатком замачивания в сравнении с обработкой паром является то, что древесина дольше просыхает. В результате для достижения желаемого результата, вам потребуется больше времени.

Надрезы на фанере

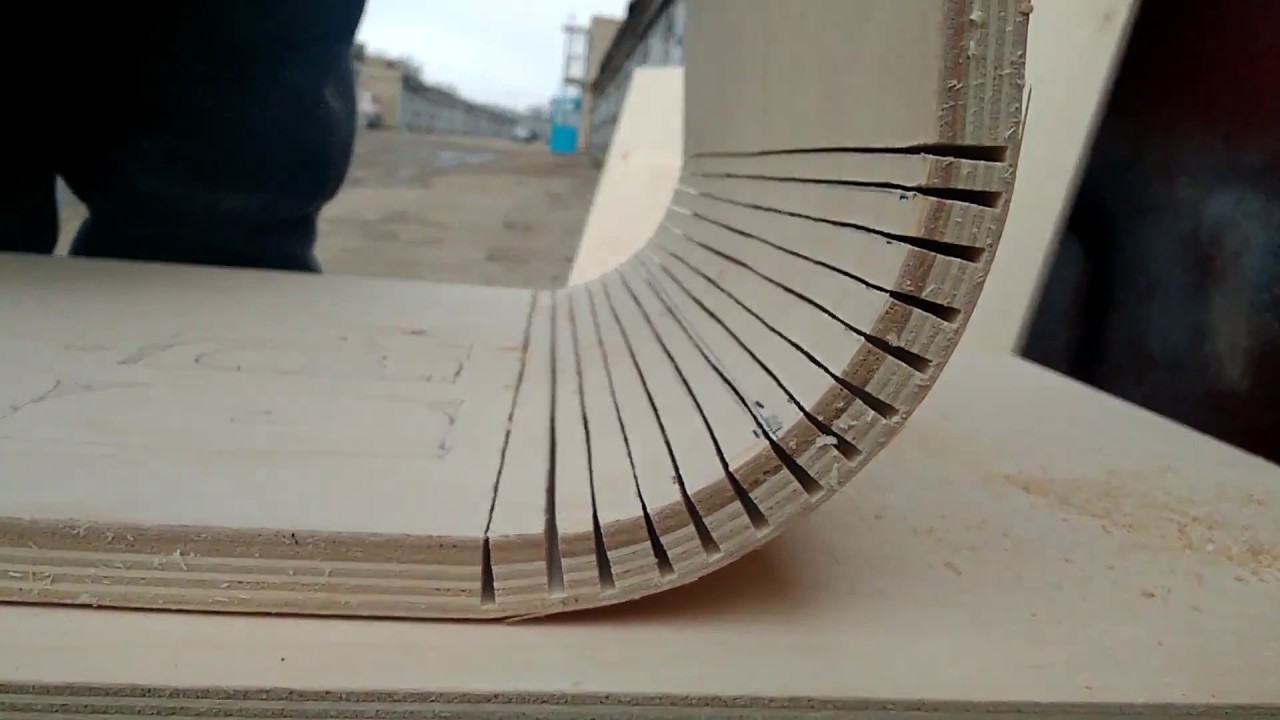

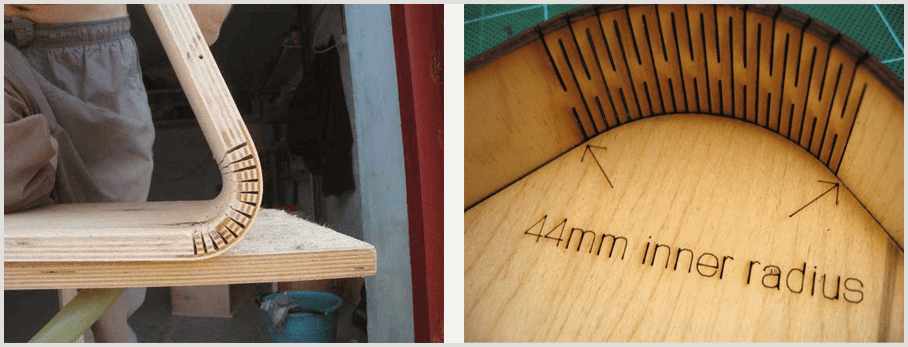

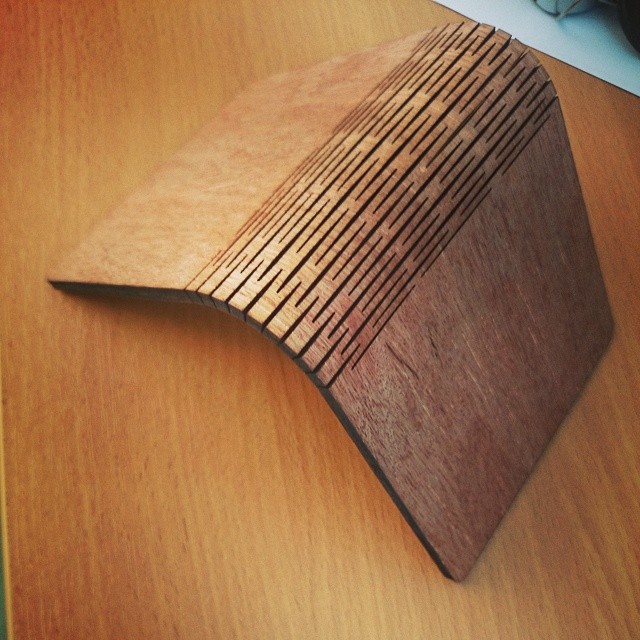

Заготовка, гнутая по надрезам

После того как мы узнали, как распаривать и замачивать древесину, определимся с тем, как изогнуть фанеру по форме окружности не применяя увлажнение.

Действительно, не всегда есть возможность распаривать или окунать в кипяток заготовку. Более того, иногда приходиться работать с фанерой, толщина которой больше 10 мм.

Разумеется, для распаривания таких пиломатериалов уйдет немало времени. А потому нужен особый более эффективный способ.

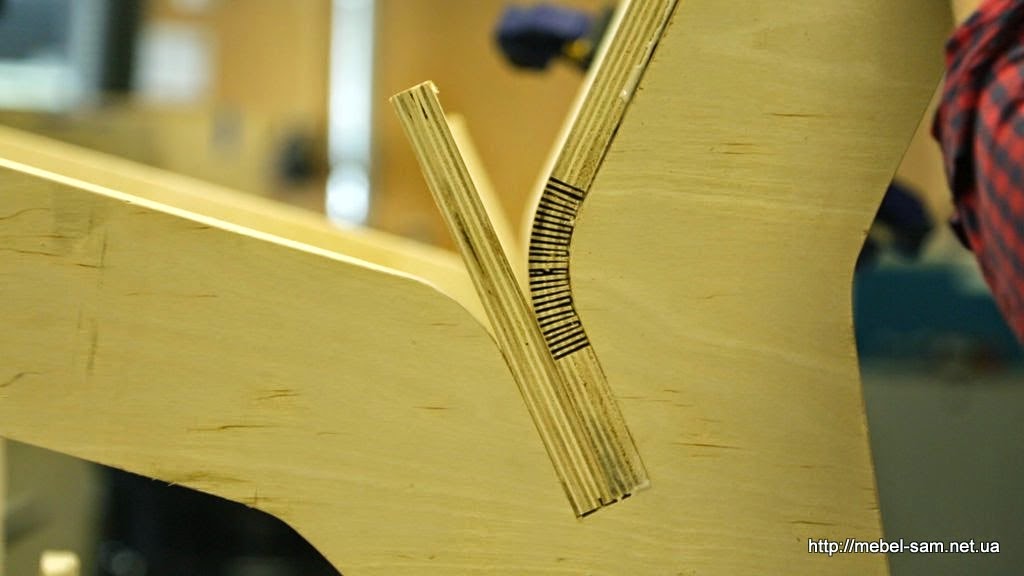

К примеру, выполнение множественных надрезов на участке сгиба. По этим надрезам впоследствии делается сгиб и получается необходимый угол. Такой способ актуален при работе с многослойными пиломатериалами с толщиной более 15 мм.

Инструкция выполнения надрезов несложная. Достаточно посчитать количество слоев шпона на срезе листа и выполнить надрез так, чтобы последний слой остался целым.

Разрезы делаются по всей ширине заготовки, поэтому такой способ востребован при работе не с целыми листами фанеры, а с отдельными полосами, ширина которых не превышает одного метра. В промышленных условиях за счет наличия специального режущего оборудования возможна работа с материалами большей ширины.

В промышленных условиях за счет наличия специального режущего оборудования возможна работа с материалами большей ширины.

После того как необходимое количество надрезов сделано, заготовка изгибается под нужным углом и фиксируется при помощи струбцин для дерева или шнура. Со стороны надрезов поверхность смазывается клеем ПВА, на который наносится шпон подходящего размера и подходящей расцветки. После полного высыхания клея, шпон будет удерживать заданный угол.

Среди существенных недостатков этого способа отметим сложность приобретения натурального шпона.

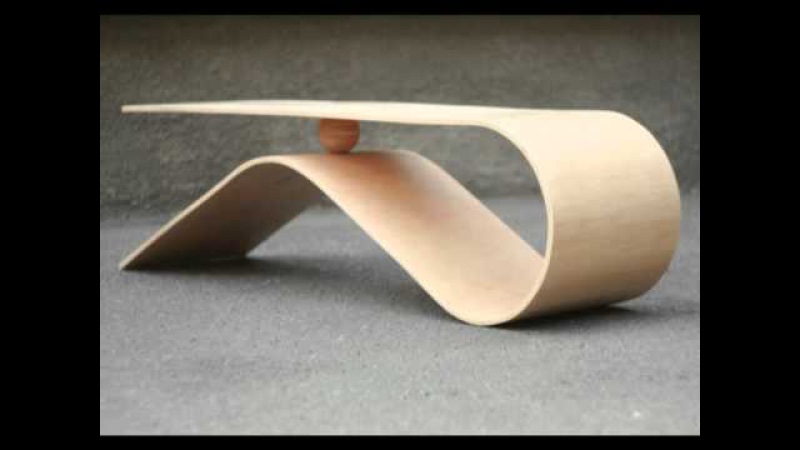

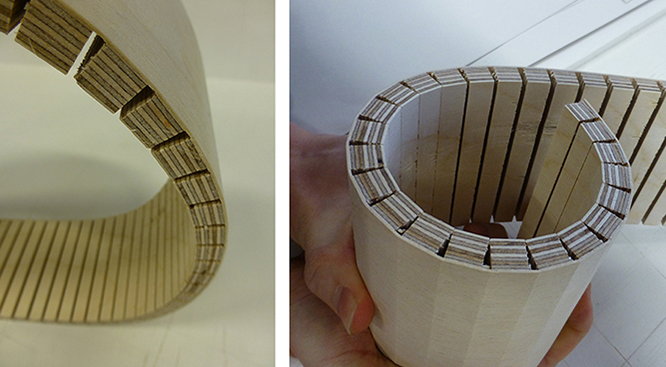

Склеивание отдельных слоев изогнутого шпона

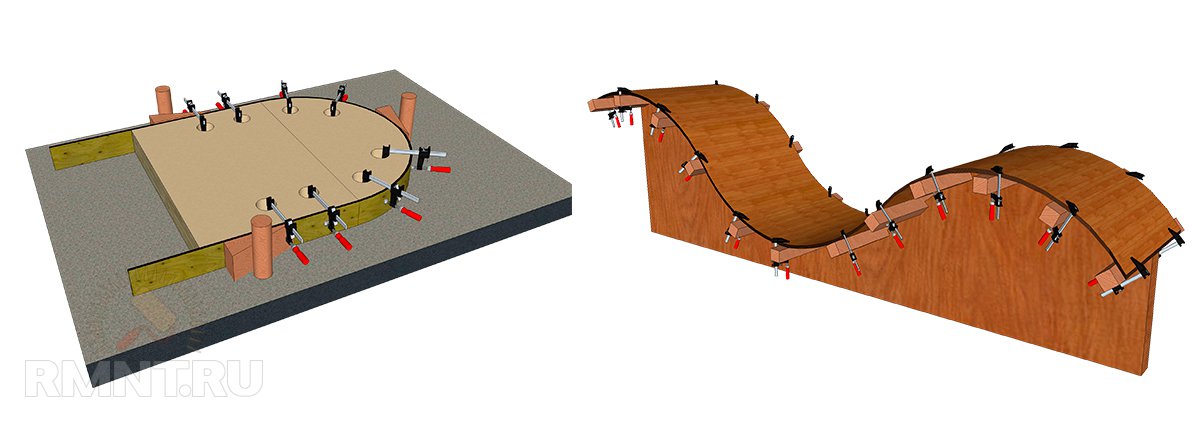

Формование изгиба по форме автомобильной покрышки

Изогнутая фанера может быть изготовлена самостоятельно путем склеивания отдельных слоев шпона.Инструкция склеивания следующая:

- раскраиваем шпон на заготовки требуемого размера;

- выгибаем один слой под нужным углом;

- приклеиваем к первому слою второй слой шпона, изогнутый под тем же углом;

- процедура повторяется нечетное количество раз до тех пор, пока заготовка не достигнет требуемой толщины;

- Деревянная заготовка стягивается струбцинами или скотчем и не тревожится вплоть до полного высыхания клея.

Вывод

В продаже есть гнущаяся фанера, которой можно придать требуемую форму, но цена такого материала выше стоимости обычной фанеры. Поэтому, если выгнутых деталей нужно много, экономьте деньги, используя один из ранее описанных способов.

Дополнительные подробности можно найти, посмотрев видео в этой статье, после чего вы сможете оставить свой комментарий.

Как согнуть и выпрямить фанеру в домашних условиях

При работе с фанерой, довольно часто возникает необходимость изготовления деталей неправильных изогнутых форм. В производственных цехах, на специальном оборудовании, придать заготовке необходимую конфигурацию нетрудно. В домашних условиях согнуть или выпрямить фанеру тоже не составит труда, надо только запастись некоторыми приспособлениями и терпением.

Как согнуть фанеру

Перед началом операции по сгибанию фанеры давайте разберемся в конструкции фанерного листа. Фанерный лист состоит из нескольких слоев тонкого шпона (1-2 мм), склеенного между собой. Слоев, в зависимости от толщины листа, может быть от 3 до 21, их количество всегда нечетное. Волокна шпонового слоя располагаются под прямым углом относительно соседнего слоя – такая конструкция придает фанере высокую прочность на изгиб.

Фанерный лист состоит из нескольких слоев тонкого шпона (1-2 мм), склеенного между собой. Слоев, в зависимости от толщины листа, может быть от 3 до 21, их количество всегда нечетное. Волокна шпонового слоя располагаются под прямым углом относительно соседнего слоя – такая конструкция придает фанере высокую прочность на изгиб.

Получается, что нам необходимо согнуть заготовку из материала изначально «несгибаемого». Не стоит опускать руки, существует простая истина: «Что руками сделано, руками и переделано». Человеческая изобретательность, в тех случаях, когда обстоятельства касаются его кармана, не имеет границ. Так, что же придумало человечество, чтобы согнуть фанеру своими руками?

Рынок стройматериалов предлагает фанеру толщиной 3-4 мм. Деталь из такой фанеры сгибается без проблем. Используется, в основном, для устройства вогнутых и выпуклых поверхностей в интерьере, не испытывающих механических нагрузок (пример — арочные проемы). Эту фанеру очень уважают дизайнеры помещений. Вариант тонкой фанеры с оптимальным соотношением «цена/качество» – фанера китайского производства.

Вариант тонкой фанеры с оптимальным соотношением «цена/качество» – фанера китайского производства.

Для тех, кто собирает жесткую конструкцию из гнутых элементов или просто «не ищет легких путей», представляем три способа сгибания детали из фанеры самостоятельно. Применять любой из вариантов надо после того, как согнуть фанеру «на коленке» до нужного вам радиуса не представляется возможным.

Склеивание слоев фанеры

Вам требуется конструкция, которая выдержит расчетную механическую нагрузку. В наличии достаточно тонкой фанеры 3 мм, но она не годится для реализации задуманного — не выдержит нагрузки. Фанеру толщиной 10-12 мм надо покупать, а это неучтенная статья расходов. Вариант, который устроит и вас и конструкцию – склеивание тонких листов.

Раскраиваем заготовки с размерами больше требуемых на 1.5-2 см. На рисунке видно, как поведут себя листы тонкой фанеры при сгибании, к тому же никто не застрахован от их сдвига по плоскости во время склеивания.

При помощи простого приспособления задаем заготовке необходимую форму.

Подготавливаем «зажимы». Ширина паза, куда будет входить наша заготовка, соответствует толщине будущего изделия.

Наносим клей на всю плоскость фанерной заготовки, складываем листы плоскостями, торцы располагаем в зажимах и крепко скрепляем струбцинами или другими зажимами.

После высыхания клея операцию повторяем до тех пор, пока не будет получен элемент с необходимой толщиной.

Подгоняем размер и, с чувством глубокого удовлетворения любуемся соей работой.

Для внутренней отделки прекрасно подойдет клей ПВА, для наружных работ – эпоксидный клей. Четко соблюдайте рекомендации по использованию клея, чтобы соединение получилось прочным, без нарушения цвета и текстуры дерева.

Надрезание фанерных листов

При работе с фанерой толщиной 16-21 мм и выше хорошо зарекомендовал себя способ надрезания.

Наносим разметку предполагаемых надрезов по всему радиусу сгибания. Расстояние между надрезами зависит от радиальной величины – чем больше радиус (положе изгиб) тем больше расстояние между метками.

По разметке выполняем надрезы по всей ширине заготовки до слоя с направленностью волокон отличном от наружного. Их количество и глубина переменная непостоянная и зависит от нескольких факторов – величины радиуса, толщины материала. Работа выполняется фрезой, тогда надрезы получаются ровными и одинаковой глубины. В домашних условиях для этой операции прекрасно подойдет «болгарка».

Придаем заготовке нужный радиус с помощью шаблона или формы и наклеиваем шпон со стороны надрезов. Не всегда есть возможность достать шпон, поэтому в домашних условиях можно просто залить клей в щели и оставить до полного высыхания. Затем начисто обработать поверхность.

Чем больше расстояние между надрезами, тем больше радиальная величина. Это обстоятельство позволяет создавать изделия из фанеры самых разнообразных и причудливых форм.

Метод увлажнения

Перед сгибанием листа, проверьте его на наличие дефектов — деформаций, трещин, вмятин и т. д. В процессе гибки, в проблемных участках, велика вероятность поломки листа.

Сгибание фанеры можно провести способом увлажнения и методом распаривания.

Увлажнение

Первый вариант. Место сгиба обильно смачиваем. Затем оборачиваем мокрыми тряпками, ждем некоторое время и осторожно сгибаем. Сколько ждать? Зависит от толщины материала. Перед сгибанием заготовки желательно провести эксперимент с обрезком.

Второй вариант. Набираем в ванну воды и укладываем в нее фанерную заготовку – пусть себе киснет. В горячей воде фанера достигает готовности в два раза быстрее. Подходит для «занятых» людей, которым не хватает терпения периодически менять сухие тряпки на мокрые. «Минус» такого способа увлажнения – полноразмерный фанерный лист не помещается в среднестатистическую ванну.

«Минус» такого способа увлажнения – полноразмерный фанерный лист не помещается в среднестатистическую ванну.

Распаривание

Название метода говорит само за себя – насыщение фанеры влагой происходит с помощью пара. Как его получить в домашних условиях, никому рассказывать не надо – это может быть утюг, чайник, возможно, четырехведерная выварка (выварка – большая, в основном оцинкованная, кастрюля, в которой раньше вываривалось белье). Одним словом, любая открытая емкость с кипящей водой. Подержали над паром – осторожно сгибаем.

Если фанеру передержать в воде, особенно в горячей, произойдет ее расслоение. Оптимальный вариант готовности детали – фанера набрала влагу, но расслоение еще не началось.

Закрепить форму фанерной заготовки можно шаблоном или приспособлением (рис. 3)

Как выпрямить фанеру

После того, как мы разобрались в процессе и научились сгибать фанеру и придавать заготовке любые, ограниченные только нашей фантазией, формы, выпрямить фанерный лист не составит никакого труда.

Фанера деформируется, обычно, при несоблюдении температурного режима хранения, в условиях повышенной влажности. Та же влажность поможет нам вернуть лист в изначальное качественное состояние.

- Места расположения выдающихся выпуклостей и не менее выдающихся вмятин насыщаем влагой.

- Увлажненные проблемные участки обрабатываем утюгом, присутствие пара в утюге приветствуется.

- Укладываем лист на плоскую поверхность, ровную стяжку или пол.

- На лист устраиваем гнет (груз не менее 20 кг). Между гнетом и фанерным листом желательно положить плоскую и твердую «прокладку» — это может быть обрезок такого же фанерного листа размером большим, чем площадь исправляемого участка.

- Ждем не менее суток.

Надеюсь, после прочтения статьи, вы уже не будете впадать в ступор от слов «согнуть фанерный лист», а возьмете и согнете его так, как надо вам, без привлечения специалистов. Согнете неправильно – ничего страшного, как выпрямить вы тоже знаете.

Сгибаем лист фанеры в домашних условиях в круг, дугу или цилиндр? Обзор +Видео

Фанерные листы нашли широкое применение в отделке и строительстве. Они обладают уникальными свойствами. С помощью них можно создавать практически любую форму. Благодаря этому появилась возможность создания оригинальных конструкций и более эффективного использования строительного материала.

Они обладают уникальными свойствами. С помощью них можно создавать практически любую форму. Благодаря этому появилась возможность создания оригинальных конструкций и более эффективного использования строительного материала.

Ниже мы напишем, как именно можно получить гнутую фанеру своими руками и на производстве.

[contents]

Изготовление гнутой фанеры

Фанерный лист — это соединенные с помощью специального клеящего состава два и более листа древесины. В качестве дерева обычно используют березу, ольху, сосну либо бук.

У данных материалов есть следующие преимущества:

- Повышенный уровень влагостойкости. Данный плюс дает возможность применять влагостойкую фанеру в зданиях с повышенным уровнем влаги либо при декорировании фасадов сооружений.

- Коробление отсутствует полностью, и фанера не подвергается гниению.

- Красивый и эстетичный внешний вид.

- Простота в самостоятельном использовании. Работа с таким материалом очень легка.

- Фанерные листы устойчивы к солнечным лучам.

- Низкая стоимость. Технические показатели гораздо лучше, чем у натурального дерева.

- Легкий уход. Фанерные листы можно обрабатывать различными чистящими средствами.

- Экологичность. Фанера выполнена из экологически чистых пород дерева, и безопасна для здоровья человека. Поэтому гнутая фанера отлично подойдут для любой комнаты в доме, даже в детской.

- Высокая износостойкость. При соприкосновениях с разной мебелью не изнашивается.

- Долговечность. Благодаря своим качествам обладает увеличенным сроком эксплуатации.

- Есть возможность сделать гнутую фанеру с разнообразием плавности форм. Это качество отлично подойдет для создания оригинальных конструкций.

Как гнуть фанеру в домашних условиях

Гнуть фанеру можно двумя способами, о которых мы напишем ниже.

Но есть один важный момент, при использовании любого из методов не располагайте верхний шпон волокнами поперек изгиба, так как может образоваться излом.

Сгибание слоев фанеры при склеивании

Такой прием обычно применяют на производстве, и его смысл заключается в следующем.

Используют специальные пресс-формы для криволинейного шпона, предварительно подогрев их с помощью пара либо электрического тока. После этого в форму помещаются проклеенные и согнутые фанерные листы, с уровнем влажности не больше 20%. Гнутые детали из фанеры выдерживают в пресс-форме, пока клей окончательно не высохнет.

Если вы решили гнуть фанеру своими руками, то можно поступить следующим образом:

- Склеить несколько тонких фанерных листов при помощи столярного клея.

- Изогнуть листы самостоятельно в нужное положение.

- Зафиксировать положение по краям листов эпоксидным раствором.

- Подождать, пока листы высохнут.

Метод хороший, но не забывайте о том, что для него используют только тонкий шпон. Готовые листы толстой фанеры в данном случае вам не подойдут.

Как гнуть фанеру после ее высыхания

Тонкие листы фанеры сгибаются просто так. А вот утолщенные листы должны пройти сначала предварительную обработку, чтобы стать намного мягче и гибче. Только тогда фанерный лист можно сгибать.

Обработка фанерных листов идет следующих типов:

- На производстве используют для таких случаев специализированные промышленные паровые машины.

- В домашних условиях можно воспользоваться парогенератором либо использовать чайник.

- Фанерные листы больших размеров помещают в горячую воду для придания большей эластичности. Но очень важно не допустить расслоения листа. Для этого вы можете оставить фанеру в воде на 20 минут, а потом перенести ее в жесткую заготовку и оставить на неделю. Далее обильно смочить заготовку водой, прогнуть и прогладить утюгом.

Потом снова промочить и убрать всю лишнюю воду. Выполнять это необходимо до получения определенной формы.

Потом снова промочить и убрать всю лишнюю воду. Выполнять это необходимо до получения определенной формы.

После данной обработки гнуть фанеру можно следующим образом:

- Поместить листы в каркасный шаблон. Это необходимо выполнять аккуратно и качественно. Чтобы зафиксировать листы лучше используйте распорки и систему ремней.

- Использовать стальные полосы. Свяжите их с листом фанеры и загните в нужную форму. Стоит отметить, что металл хорошо держит форму. Оставьте готовую конструкцию до полного ее высыхания.

- Пропил толстых листов. На место будущего изгиба нужно нанести несколько разрезов, для более легкого изгиба. После установить заготовку в нужное положение, а возникшие щели заклеить клеящим составом.

При помощи приведенных выше способов можно придать фанерным листам плавности форм.

Они будут хранить свое положение и после полного высыхания. Благодаря этим методам производство арок для дверей и округлых форм стен стало очень легким.

В строительстве и производстве гнутая фанера дает следующие преимущества:

- Получается минимальное количество углов. Это очень актуально для детских комнат. Неусидчивость детей очень часто приводит к близким контактам с углами.

- Оригинальный интерьер. Нашим глазам интереснее наблюдать плавные переходы линий, а не их остроту. Данный дизайнерский ход успокаивает и улучшает общий настрой.

- Благодаря монолитности готовой конструкции можно избавиться от загруженности деталями фиксации. Прочность и надежность готовой конструкции существенно увеличивается.

Фанера — это отличный строительный материал. Листы подходят как для отделки, так и для производства изделий из гнутой фанеры.

Их стоимость и высокие технические качества сделали листы достойными соперниками простой древесине.

Отличительной особенностью является то, что фанерные листы обладают высокой способностью к сгибанию в различные формы, чем древесина похвастаться не может.

За счет этого, ваш интерьер наполнится особенной эстетичностью и красотой.

Как согнуть фанеру в домашних условиях

Фанерный лист является распространенным материалом, который используется не только в строительстве, но и в таких работах, как в создании и обшивки мебели. Столь широкое употребление этого материала вызвано его свойствами, а также гибкостью и долговечностью. Кроме того, лист фанеры сравнительно легок, что существенно облегчает его эксплуатацию в сравнении, скажем, с досками.

Тем не менее, фанерный лист имеет строго геометрические формы, что очень удобно для обшивания стен или полов. Но, когда речь идет о каких-то оформительских работах или создании мебели, соответственно, чтобы поделки из фанеры имели действительно завершенный вид, часто требуется создание различных форм, к примеру, округлой. В связи с чем, сгибать фанеру своими руками без применения технологии не будет представляться возможной.

В связи с чем, сгибать фанеру своими руками без применения технологии не будет представляться возможной.

Существует несколько способов, как согнуть фанеру в домашних условиях. Как правило, для осуществления этого процесса потребуется наличие влаги и повышенной температуры, это необходимо ввиду особенностей строения фанерного листа, его волокнистой структуры. Ниже мы расскажем о свойствах этого материала, а также приведем некоторые технологии по сгибанию.

Особенности и характеристики фанеры

Для начала осветим несколько характеристик фанеры, которые не только объясняют популярность этого материала, но и позволяют сгибать фанеру для различных работ. По сути своей, фанерный лист представляет собой соединение нескольких шпоновых слоев, которые склеиваются между собой при производстве. Волокна каждого из слоя расположены перпендикулярно друг другу, что обеспечивает листу необыкновенную прочность.

В зависимости от типа обработки, фанера делиться по своим характеристикам на влагостойкие, средней и ограниченной влагостойкости, а также на ламинированные и бакелитовые. Каждая из них отличается наличием определенного покрытия и пропитки, которая позволяет фанерному листу не терять своих свойств в условиях влажной среды. Бакелитовый вариант способен выдерживать перепад температур от —50 до 50.

Каждая из них отличается наличием определенного покрытия и пропитки, которая позволяет фанерному листу не терять своих свойств в условиях влажной среды. Бакелитовый вариант способен выдерживать перепад температур от —50 до 50.

Как согнуть фанеру – особенности, виды и маркировка листов видео

Отдельного внимания заслуживает легкость материала в обработке, поскольку пилить ее, сверлить и строгать можно без усилий благодаря структуре, отличающейся наличием нескольких слоев. При этом для обработки фанеры не потребуется использовать какие-то особенные инструменты. В домашних условиях подойдет обычная пила или дрель.

Фанерные листы часто применяются для внутренней отделки помещения, поскольку отличаются высокими показателями изоляции шума. Кроме того, имеются у материала и отличные показатели теплоизоляции. Не стоит забывать и о том, что фанера – материал экологически чистый, который не оказывает негативного влияния на здоровье и самочувствие человека. В сочетании с хорошими эстетическими показателями, это позволяет использовать данный материал для обработки совершенно любых помещений.

В сочетании с хорошими эстетическими показателями, это позволяет использовать данный материал для обработки совершенно любых помещений.

Наиболее качественным сортом является бакелитовая фанера, которая отличается наиболее высокими показателями механической прочности и устойчивости к влаге. Более того, она совершенно безопасна в пожарном смысле и устойчива для воздействия щелочей или солей.

Основные способы как сгибать лист фанеры

Как уже было сказано выше, для того чтобы гнуть фанеру, потребуется два условия – тепло и определенный уровень влажности. Тем не менее, возможным является применение сухого способа изменения формы листа. Для гибки фанеры существует важный принцип, которого необходимо придерживаться. Заключается он в том, что чем толще лист, тем больше времени потребуется на изменение его формы. В зависимости от толщины листа подбирается метод сгибания.

Метод распаривания. Такой метод очень популярен в крупном производстве, поскольку в условиях специальных мастерских достаточно просто напитать лист паром, придавая ему в размягченном состоянии желаемую форму. Но следует учесть, что речь идет исключительно о небольших по размеру листах.

Но следует учесть, что речь идет исключительно о небольших по размеру листах.

Домашняя паровая камера для распаривания древесины видео

Технологически процесс представляет собой подачу пара для размягчения непосредственно на материал. Тут может быть два варианта – использовать паровую установку для глажки либо держать фанеру над емкостью с кипящей в ней водой. Альтернативой такому методу является непосредственное погружение листа в емкость с горячей водой, при этом температура воды должна быть не менее 95 градусов.

Метод надрезания. Если требуется обработка фанерного листа приличной толщины, то тут паром ситуацию не спасти. Настоящим выходом из положения для такого материала будет метод надрезания и склеивания. В том месте, где требуется изгиб фанеры, следует проводить определенные надрезы, глубина которых составляет не более половины толщины самого листа. В противном случае вы рискуете сломать свою заготовку. Ширину надреза можно варьировать, чтобы в результате получить требуемый угол. После того как надрезы были выполнены, лист следует уложить на шаблон, наклеив на него лист шпона эпоксидным клеем. Высохнуть изделие должно в течение суток.

В противном случае вы рискуете сломать свою заготовку. Ширину надреза можно варьировать, чтобы в результате получить требуемый угол. После того как надрезы были выполнены, лист следует уложить на шаблон, наклеив на него лист шпона эпоксидным клеем. Высохнуть изделие должно в течение суток.

Как гнуть фанеру методом надреза видео

Склеивание фанерного листа. Еще один вариант – полное разрезание и склеивание листов при помощи заготовленного шаблона. Тут также потребуется не менее суток для высыхания клея. При помощи такого способа изгиба Фанера получится четкой геометрической формы, плавности в данном случае не будет. Что касается клея, то тут следует обратить внимание на вариант из ПВА, который будет иметь белковый или синтетический состав. Примечательно, что для склеивания необлицованных листов фанеры можно использовать совершенно любое клеящее вещество. В качестве зажима во время склеивания обычно применяется швеллер.

В качестве зажима во время склеивания обычно применяется швеллер.

Полезные советы

Гибка фанерного листа часто требуется не только в процессах создания мебели, но и во время отделки комнаты или квартиры. Нередко это может быть обусловлено определенными особенностями строения комнаты. В любом случае независимо от цели и выбранного способа сгибать листы фанеры, во время работы следует учитывать некоторые полезные советы.

При покупке клея обязательно обратите внимание на его свойства. Вещество обязательно должно отличаться высокими клеящими показателями, не токсичностью и безвредностью для человека. Должен быстро затвердевать и при этом оставаться бесцветным. К сожалению, универсального клея для соединения всех типов фанеры не существует, желательно выбирать тот, который максимально подходит по своим свойствам.

В случае выбора метода пропаривания придавать форму листу следует исключительно тогда, когда он пребывает в теплом состоянии. А уже согнутые детали хранить можно в помещении с низкой влажностью, в противном случае это может привести к размягчению материала и возврату его к прежней форме.

Некоторые компании по производству фанеры занимаются ее сгибанием по заказу покупателя. Эта услуга будет удобной для тех, кто планирует к приобретению большие листы, но при этом боится их испортить. Производители того или иного типа фанеры сделают требуемый изгиб без ущерба для структуры материала и потери его физических свойств.

Важным моментом является подготовка шаблона, причем он необходим не только для метода замачивания, но и в случае если гнуть фанеру листа паром. Сделать шаблон можно самостоятельно при помощи деревянной рейки и нескольких фрагментов из ДСП.

Ответом на вопрос «как гнуть фанеру?» может стать любой из вышеперечисленных методов. Главное правило – точное соблюдение технологии, а также тщательная подготовка дополнительных расходных материалов.

Как согнуть фанеру — изменение формы

Фанера пользуется большим спросом. Она применяется для самых разных целей: при изготовлении мебели, в строительстве. Если обратить внимание, то большое количество деталей, выполненных из фанеры, являются изогнутыми. Можно ли этого достичь в домашних условиях? Да! Существует несколько способов и технологий, как согнуть фанеру, которые будут рассмотрены в этой статье. При этом будем обращать внимание на то, как все сделать своими руками.

Можно ли этого достичь в домашних условиях? Да! Существует несколько способов и технологий, как согнуть фанеру, которые будут рассмотрены в этой статье. При этом будем обращать внимание на то, как все сделать своими руками.

Особенности материала

В гипермаркетах можно приобрести уже готовую изогнутую фанеру. Но ее толщина будет не более 4 мм. Она станет отличным вариантом для изготовления арки. Можно встретить китайскую гибкую фанера, которая идеально сочетает в себе цену и качество. Если такие варианты вас не устраивают, тогда придется делать изгиб самостоятельно. Для того чтобы изогнуть более толстую фанеру, потребуется приложить усилия. Существует несколько видов технологий: например, распаривание, склеивание, зарезы и не только.

Стоит заметить несколько положительных сторон этого строительного материала. Цена на фанеру вполне приемлема. Ее используют для изготовления самых разных нестандартных конструкций. Более того, фанера является материалом, с которым сможет работать даже непрофессионал. Самое главное, понимать технологию изготовления гнутых поверхностей из фанеры. Об этом речь пойдет дальше.

Самое главное, понимать технологию изготовления гнутых поверхностей из фанеры. Об этом речь пойдет дальше.

Внимание к каждому слою

Изогнутая фанера

В процессе работы существует несколько сложностей. С чем они связаны? Главным образом, со структурой материала и технологического процесса того или иного метода изгибания. Например:

- Легче работать с фанерой наименьшей толщины. Но не стоит забывать, что для изготовления банальной арки потребуется фанера толщиной в 10 мм. Потребуются усилия, чтобы согнуть такую «слоенку».

- Каждый слой шпона расположен под разным углом. Это связано с тем, чтобы придать изделию прочность, а также стойкость к изгибу.

- В специальных мастерских получить изгиб фанеры очень просто. Она полностью размокает под паром и при помощи специальных тисков выгибается необходимая форма.

Подобный метод также можно использовать в домашних условиях. Для этого следует правильно использовать пар из кипящей кастрюли или чайника.

Некоторые пользуются бытовыми утюгами, которые способны выдавать пар.

Учитывая все эти нюансы, важно понимать следующее. Фанера, как и, в принципе, вся древесина очень быстро охлаждается. Используя метод пропаривания в домашних условиях крайне сложно достичь равномерного нагревания листа. Поэтому такой метод будет актуален для небольших заготовок.

Метод распаривания

Придание формы

Лист фанеры в домашних условиях можно пропарить над кипящей в емкости водой. Важно, чтобы пар подавался песперебойно. Существует другой метод, который заключается в замачивании фанеры в ванне. Время замачивания напрямую будет зависеть от сложности изгиба и от толщины листа. Например, если фанера бакелитовая, то потребуется времени меньше. Если она бакелизированая, то времени потребуется больше.

- При замачивании в воде с температурой 60° С время замачивания увеличивается до 2 раз.

- При замачивании в воде с температурой 15–30° С период увеличивается в 20 раз.

Время пропаривания таблица

После пройденного времени замачивания, фанеру необходимо закрепить на шаблон и хорошо зафиксировать. Дождитесь полного высыхания. Если выгибание осуществляется поперек волокон, то изгиб будет максимально большим. Если вы решили сделать подобную операцию дома, то лучше комбинировать увлажнение с пропариванием. Пропаривание выполняется непосредственно в месте изгиба, а увлажняется верхний слой шпона.

Распаривание

Если вернуться к методу замачивания фанеры в ванне с водой, то после водной процедуры фанера станет достаточно эластичной.

Есть одна опасность! Очень высока вероятность того, что фанера может расслоиться. Поэтому для начала лучше всего попробуйте на небольшом кусочке фанеры, чтобы не испортить всю будущую конструкцию.

Схема сгибания

Процесс работы заключается в следующем:

- Фанера требуемой толщины замачивается в ванной.

- Каждые пять минут она проверяется на предмет ее эластичности.

- Если после тридцати минут фанера легко гнется, значит, процедуру следует закончить.

- Далее, размягченная деталь устанавливается на свое место, при этом ее необходимо закрепить саморезом.

- После полного высыхания изготовление требуемой конструкции можно продолжить.

Вот такой простой и примитивный метод сгибания фанеры под действием влаги.

Метод надрезания

Если вам необходимо согнуть фанеру толщиной от 16 до 22 миллиметров, то метод надрезания самый эффективный. Для этого потребуется наличие фрезы. Ею делаются надрезы в предполагаемом месте сгиба. При этом глубина надреза не должна превышать половину общей толщины заготовки. Также надрез должен доходить до шпона, который располагается в противоположном направлении, до той степени, чтобы не нарушить его. Если с одной стороны угол необходим другой, то надрезы в этих местах делаются другой ширины. По такому принципу выгибается фанера для изготовления лодки.

Далее, согнутую заготовку зажимают на форме, сверху которой наклеивается лист шпона. Период высыхания может занять двадцать четыре часа. В качестве клеящего вещества можно использовать ПВА или эпоксидку.

Период высыхания может занять двадцать четыре часа. В качестве клеящего вещества можно использовать ПВА или эпоксидку.

Склеивать ту или иную деталь допустимо как внутрь, так и, наоборот, зарезами. Если зарезы будут снаружи, то могут образоваться пустоты.

Склеивание

Склеивание фанеры

Для придания фанере изогнутого вида, из тонкого листа фанеры вырезается деталь «выкройка». Она укладывается на листе таким образом, чтобы направление шпона чередовалось. В результате конструкция будет иметь необходимую пластичность и жесткость. Каждый слой фанеры склеивается эпоксидным клеем. Для придания формы заготовку зажимают струбцинами на одни сутки. После окончания высыхания с детали удаляются все неровности и выступивший клей. По завершении заготовка шлифуется.

Сложные конструкции из фанеры

Сложные фигуры из фанеры

Одна из сложных конструкций, которую можно выполнить из фанеры, это арка.

Нередко возникает потребность в нескольких заходах по размачиванию фанеры. Особенно, если вы еще не добились требуемого угла.

Любым из вышеперечисленных методов вы можете осуществить изгиб фанеры. Если вы решили воспользоваться методом замачивания, то предварительно вам следует позаботиться о шаблоне. Зафиксировав деталь на шаблоне, вам точно не придется заново все переделывать. Сделать такой шаблон проще простого. Для этого берете рейку такой же длины как и длин детали. Затем из ДСП вырезаете несколько фрагментов и закрепляете их рейками. Количество таких фрагментов напрямую будет зависеть от длины изгибаемого листа. Потом на уже готовом каркасе фанерную слоенку закрепляете саморезами и ждете полного ее высыхания.

Несколько полезных советов

Изгиб

Для успешной работы важно помнить о нескольких нюансах. Радиус изгиба поперек значительно меньше, чем вдоль. Уже согнутые детали храните в помещении, в котором низкая влажность до 10%. Если вы выбрали метод пропаривания, то сгибать такие конструкции следует тогда, когда они еще теплые. Немаловажным фактором является и фирма, которая изготовила данный лист фанеры. Возможно, они смогут выгнуть фанеру под необходимый угол. Особенно, эта услуга окажется полезной, если не хотите или боитесь испортить купленный вами материал.

Если вы выбрали метод пропаривания, то сгибать такие конструкции следует тогда, когда они еще теплые. Немаловажным фактором является и фирма, которая изготовила данный лист фанеры. Возможно, они смогут выгнуть фанеру под необходимый угол. Особенно, эта услуга окажется полезной, если не хотите или боитесь испортить купленный вами материал.

Итак, мы рассмотрели с вами разные методы. Большинство из них просты и вполне могут быть реализованы даже в домашних условиях. У вас все обязательно получиться. Делитесь своими комментариями о совершенных экспериментах при сгибе фанеры.

пошаговая инструкция. Как согнуть фанеру приличной толщины в кустарных условиях: видео

Каждый мастер должен знать, как согнуть фанеру, если ему предстоит производить обшивку криволинейных конструкций и элементов декора с ее помощью. Требуется изучить основные правила, чтобы материал не ломался при изгибе. Основные сложности кроются в древесной структуре и индивидуальных особенностях плиты.

Подробнее о материале

Перед тем как согнуть фанеру своими руками, необходимо ознакомиться с подобной продукцией более детально. Изделие представляет собой древесную плиту, полученную посредством склеивания фрагментов подготовленного шпона. Для улучшения прочностных качеств волокна располагают так, чтобы они были перпендикулярны друг другу.

Что касается количества слоев, то оно может варьироваться. Чаще всего листы состоят из нечетного числа пластов шпона. Работать проще всего именно с тонкими плитами, однако их сфера применения ограничивается декоративными функциями. Для устройства арок или формирования объемных конструкций округлого типа в любом случае потребуются толстые листы, которые искривлять довольно проблематично.

Процесс размачивания элементов

Мастерам, задумывающимся о том, как согнуть фанеру в домашних условиях без лишних сложностей, можно предложить данный вариант. Он предполагает выдерживание листов над резервуаром с кипящей водой или их помещение непосредственно в жидкую среду. Время замачивания будет зависеть от типа продукции, а также ее толщины.

Время замачивания будет зависеть от типа продукции, а также ее толщины.

Методика выдерживания плит в воде является более доступной и безопасной, поэтому ее предлагается рассмотреть подробно. Однако при проведении работ должна применяться качественная фанера. Плохие листы могут быстро расслоиться. Перед началом вымачивания желательно опустить небольшой кусок материала в емкость с водой. Если с ним ничего не случилось, то можно окунать цельные фрагменты.

Пошагово действия будут выглядеть так:

- Заготовка необходимых размеров помещается в воду на определенное время. Понять, что изделие готово к дальнейшим преобразованиям можно, проводя регулярный контроль. Плита станет податливой.

- Замачивание приостанавливается при достижении нужной гибкости. Сам лист перемещается в удобное место для работы.

- Заготовка изгибается и фиксируется при помощи винтов в определенном положении до полного высыхания.

В бытовых условиях рекомендуется комбинировать увлажнение с пропариванием. При таком варианте водой пропитывается лишь внешний слой. Паром обрабатывается место изгиба. Искривлять листы лучше всего вдоль древесных волокон, тогда удастся добиться максимального эффекта.

При таком варианте водой пропитывается лишь внешний слой. Паром обрабатывается место изгиба. Искривлять листы лучше всего вдоль древесных волокон, тогда удастся добиться максимального эффекта.

Осуществление частых надрезаний на изгибе

Если вопрос состоит в том, как согнуть толстую фанеру, то действенным способом будет создание многочисленных выемок в нужном месте. Для создания разрезов потребуется фреза. С ее помощью делаются специальные полосы в определенном участке древесной плиты.

При работах нельзя делать глубокие надрезы. Они должны доходить максимум до половины толщины листа. Слой шпона, расположенного с противоположной стороны, повреждать не допускается. Современные лодки часто изготавливаются из плит, округленных по такой технологии.

Итак, как согнуть фанеру, сделав в ней запилы, по шагам:

- Формируются частые разрезы в определенном месте.

- Заготовке придается нужная форма путем фиксации в необходимом положении.

- С использованием состава ПВА или эпоксидной смолы наклеивается плотный шпон.

- Примерно через 24 часа снимаются крепежи.

Запилы лучше всего располагать с внутренней стороны. При наклеивании шпона поверх них образуются пустоты. При неосторожной эксплуатации изготавливаемой конструкции могут появиться щели.

Методика склеивания тонких листов

Прежде чем согнуть лист фанеры большой толщины, следует рассмотреть вариант с использованием нескольких плит. Можно склеить между собой некоторое количество фрагментов, так как сгибать их по отдельности гораздо проще. Однако при использовании некачественного клея могут возникнуть проблемы с расслоением изделия уже на начальном этапе эксплуатации.

Сначала производится раскрой цельных листов для получения заготовок подходящих размеров. Все фрагменты изгибаются вручную и фиксируются друг к другу посредством эпоксидного клея. Для избежания деформационных изменений в обязательном порядке применяются струбцины.

Конечная деталь оттирается от высохшего клея. С ее поверхности удаляются возможные дефекты. На последнем этапе осуществляется шлифовка.

На последнем этапе осуществляется шлифовка.

Некоторые нюансы

Вышеприведенная информация дает понять, как согнуть фанеру разными способами. Для достижения наилучшего результата желательно ознакомиться с некоторыми тонкостями:

- при размачивании допускается изгибать плиты только в состоянии повышенной температуры, иначе могут появиться трещины;

- элементы, которым будет придаваться криволинейная форма, следует хранить в помещениях со стабильным уровнем влажности;

- при дороговизне приобретенного материала можно воспользоваться услугами специализированных компаний.

Перед тем как согнуть фанеру 10 мм и больше, необходимо определиться с применяемым способом. Вариант должен выбираться в зависимости от угла излома. Что касается изделий меньшей толщины, то они искривляются только методом размачивания водой или паром.

Таблица расчета времени при увлажнении

Для определения количества минут, необходимых для размачивания материала при температурном режиме 95 градусов вдоль волокон, можно воспользоваться представленными данными.

Количество слоев | Толщина в миллиметрах | Время, мин. |

Преимущества применения гнутой фанеры

Приведенные способы позволяют придать древесным плитам плавность форм. Арки, мебель и другие элементы декора в этом случае получаются эстетически привлекательными и механически стойкими. Криволинейные поверхности дают возможность:

- сделать количество углов минимальным, благодаря чему риск получения травмы значительно сокращается;

- придать интерьеру изысканность, ведь глазам более интересны именно плавные переходы;

- уменьшить количество крепежных деталей.

Фанерные листы являются и в самом деле прекрасным материалом для проведения отделочных работ и производства мебели. Возможность создания изгибов открывает интересные возможности в дизайнерской сфере. При использовании гнутых форм получаются стильные изделия и конструкции.

О выборе метода

Зная о том, как согнуть фанеру тремя основными способами, каждый мастер должен определиться с одним из них. Каждый из вариантов не является универсальным, он актуален в той либо иной ситуации.

Даже процесс размачивания подходит не для всех случаев. С его помощью нельзя делать слишком сильные загибы, к тому же он занимает достаточно много времени, особенно если толщина материала достаточно высока.

Не является универсальным метод создания выемок для податливости листа. Для тонкой фанеры он не подходит. Обычно загиб делается, если толщина плиты составляет не менее 2 см. Что касается технологии склеивания, то она из всех перечисленных может считаться более универсальной. Однако ее применять для тонких листов не имеет смысла. Проще согнуть их сразу методом вымачивания.

Однако ее применять для тонких листов не имеет смысла. Проще согнуть их сразу методом вымачивания.

Заключительная часть

Некоторые компании занимаются изготовлением изделий непосредственно по чертежам заказчика, поэтому при желании можно обратиться к ним, чтобы избежать лишних проблем. Они производят высокого качества с различными радиусами изгиба.

Способы для сгибания фанеры, которые можно использовать в домашних условиях. Придать нужный изгиб можно практически всем видам фанеры разной толщины.

Фанеру используют в строительстве и производстве мебели. Когда возникает необходимость придать деталям из фанеры изгиб, можно воспользоваться несколькими способами: воспользоваться гибкой фанерой, обратиться в профильную фирму или согнуть деталь самостоятельно.

Гибкую фанеру можно приобрести в строительных супермаркетах. Она небольшой толщины (3-4 мм) и подойдет для конструирования арок. Вырезают деталь необходимых размеров и крепят шурупами на каркас. В продаже представлена гибкая фанера китайского производства — это оптимальное сочетание цены и качества.

Для создания более жестких гнутых конструкций используют распаривание, зарезы, склеивание и комбинации этих способов.

При применении любого способа должен соблюдаться следующий принцип — волокна верхнего слоя листа не должны располагаться поперек изгиба .

Распаривание

В промышленной обработке распаривание проводят при помощи специальных установок и предают необходимый изгиб прессом. В домашних условиях лист фанеры можно распарить над емкостями с кипящей водой или утюга с бесперебойной подачей пара.

Также лист или деталь можно просто намочить в воде (в ванной, например). Время замачивания зависит от толщины листа и направления изгиба. Для бакелитовой фанеры оно меньше, чем для бакелизированной. Ниже представлена таблица для расчета времени проваривания фанеры при температуре 90 — 100 С.

В домашних условиях обеспечить проваривание листов или деталей достаточно сложно: нет емкости необходимого размера, достаточно затратно поддерживать температуру кипения в течении нескольких часов. Альтернатива провариванию в домашних условиях — замачивание в теплой или холодной воде:

Альтернатива провариванию в домашних условиях — замачивание в теплой или холодной воде:

- для замачивания при температуре воды 60С время увеличивается в 1,5 — 2 раза

- для замачивания при температуре 15-30С в 15-20 раз.

После замачивания деталь крепят на шаблон, фиксируют и выдерживают до полного высыхания. Наибольший допустимый изгиб после распаривания или замачивания возможен при сгибании поперек волокон. В домашних условиях лучше комбинировать пропаривание с увлажнением. Пропаривают только место изгиба и увлажняют верхний слой шпона.

Надрезание фанеры

Этот способ применяют для сгибания листов фанеры толщиною от 16 до 22 мм. В месте предполагаемого сгиба фрезой делают зарезы. Глубина зареза не должна превышать половину толщины листа и доходить до слоя шпона противоположного направления, но не нарушать его — лист может расколоться..Для древесины толщиной 4 мм глубина пропилов составляет 2 мм.

Количество пропилов тем больше, че

м круче радиус изгиба. Можно делать надрезы разной ширины, чем можем добиться того,что с одной стороны фанеры угол будет другим. Таким способом гнут фанеру для стенок лодки,например.

Можно делать надрезы разной ширины, чем можем добиться того,что с одной стороны фанеры угол будет другим. Таким способом гнут фанеру для стенок лодки,например.

Заготовку зажимают на форме или шаблоне, а сверху, на внешнюю сторону наклеивают тонкий слой шпона. Время высыхания — около суток. Для склеивания используют ПВА или эпоксидный клей. Склеивать деталь можно зарезами внутрь и наоборот. Во втором случае образуются пустоты. Но на жесткость детали они не повлияют.

Склеивание

Чтобы создать деталь изогнутой формы ее вырезают с небольшим допуском (до 5мм) из тонкого листа фанеры. Деталь (выкройку) раскладывают на листе так, чтобы направления шпона чередовались в готовом изделии — это обеспечит большую жесткость и пластичность детали. Слои фанеры склеивают между собою эпоксидным клеем и зажимают на заготовке для придания формы струбцинами на сутки. После полного высыхания деталь шлифуют и убирают неровности и клей по краям.

ПОЛЕЗНЫЕ СОВЕТЫ

Чтобы получить в результате качественную деталь важно учесть такие моменты:

- радиус сгиба поперек волокон намного меньше, чем вдоль

- хранить согнутые детали необходимо в помещении с низкой влажностью воздуха (не больше 10%)

- пропаренные и замоченные детали необходимо сгибать теплыми

Для сгибания сложных конструкций и большом количестве гнутых деталей стоит обратиться в фирму, которая занимается обработкой дерева и фанеры. В их арсенале мощные паровые установки, конструкции для предания разных форм и горячие прессы.

В их арсенале мощные паровые установки, конструкции для предания разных форм и горячие прессы.

Вы можете выбрать, как согнуть фанеру из предложенных способов — они достаточно просты для применения в домашних условиях. Обеспечьте детали соответственную влажность и дождитесь полного высыхания. Используйте качественные клея и хорошо фиксируйте детали.

Мало кто знает, что гибка фанеры — очень распространённая операция в столярном деле, ещё меньше мастеров знакомы с правильной техникой выполнения. Предлагаем рассмотреть особенности этого материала и его поведение при сгибании, а также основные техники и приспособления для гибки фанеры в домашних условиях.

Особенности поведения фанеры при сгибании

Шпон, из которого изготавливается фанера, есть ни что иное как набор вытянутых волокон. Они жёсткие и прочные, пространство между ними заполнено мягким связующим. Чтобы придать листам дополнительную прочность и компенсировать коробление в слоях фанеры, шпон имеет разное направление волокон в соседних слоях. За счёт этого фанера — жёсткий, плохо поддающийся сгибанию материал.

За счёт этого фанера — жёсткий, плохо поддающийся сгибанию материал.

Обычно для гибки используют фанеру с чётным числом слоёв шпона, то есть не имеющую преобладающего направления волокон. В обратном случае следует рассчитать направление гибки поперёк минимального числа продольных волокон или наоборот — вдоль, если к детали предъявляется требование повышенной прочности.

Чем тоньше фанера тем проще её согнуть. Листы с тремя слоями легко гнутся поперёк волокон внешнего слоя даже в холодном состоянии

Когда волокна располагаются параллельно линии сгиба, они никак не препятствуют искривлению плоскости. Однако слои, расположенные поперёк, испытывают значительные нагрузки. Что характерно, растягиваться волокна могут достаточно сильно, необходимые для этого условия обеспечиваются их размягчением за счёт нагрева или увлажнения.

В то же время слои, расположенные на внутреннем радиусе изгиба, испытывают нагрузку на сжатие, которая не компенсируются эластичностью материала. При достаточной крутизне изгиба на внутренней его стороне могут образоваться складки. Иногда напряжение в этом месте достаточно высоко, чтобы вызывать расслоение — разрывы клеевого слоя или даже самих волокон. Такое характерное поведение можно компенсировать рядом технических приёмов, которым и посвящена эта статья.

При достаточной крутизне изгиба на внутренней его стороне могут образоваться складки. Иногда напряжение в этом месте достаточно высоко, чтобы вызывать расслоение — разрывы клеевого слоя или даже самих волокон. Такое характерное поведение можно компенсировать рядом технических приёмов, которым и посвящена эта статья.

Необходимые инструменты и оборудование

Как всегда, не получится обойтись без качественной оснастки и инструмента. Поскольку основная технология предполагает размягчение листа, его формование, а затем и высыхание в обездвиженном положении с принятием формы, то для сгибания нужен как минимум набор струбцин. В идеале их должно быть не менее дюжины, но сгибать фанеру можно и поэтапно, переставляя крепёж.

В таком случае по каждой линии поперёк изгиба заготовка фиксируется в трёх местах: в самой высшей точке радиуса и по краям. Иначе говоря, при должном усердии можно обойтись и шестью струбцинами, но учтите, что точность соблюдения размеров готовой детали может оказаться существенно ниже требуемой.

Гибка фанеры почти всегда ведётся по шаблонам. Исключение составляют листы произвольного радиуса, которые предварительно сгибают перед обшивкой каркасных конструкций. Для подступенков лестниц, стульев, кресел и прочих предметов мебели форма гнутых деталей заведомо известна с высокой точностью. Поэтому сначала требуется изготовить пространственную фигуру, к которой размягченный лист будет крепиться на время высыхания и принятия требуемой формы.

Существует достаточно много разновидностей оборудования, обеспечивающих технологичное распаривание или размачивание клея. Влажность и температуру нужно держать в допустимых пределах, иначе клей может необратимо потерять свои прочностные свойства. В домашних условиях и для разовых работ можно использовать калориферные нагреватели или плёнки для тёплого пола. Смачивание лучше выполнять не напрямую, а через гигроскопичный материал, способный накапливать и постепенно отдавать влагу, например через поролон, конопляную мешковину или войлок. Также не будут лишними все доступные приспособления для регулируемого стягивания и сжатия, такие как строповочные ремни или ручные домкраты.

Также не будут лишними все доступные приспособления для регулируемого стягивания и сжатия, такие как строповочные ремни или ручные домкраты.

Сгибание и размачивание

При сгибании фанеры действует важное правило: чем выше толщина листа и круче радиус изгиба, тем больше потребуется хлопот для размягчения. Если не брать в учёт разницу в качестве фанеры, то после размачивания можно достичь радиуса изгиба порядка 50-70 значений толщины листа. Для более крутых изгибов рекомендуется применять иные методы.

Размачивание или распаривание преследует цель размягчить волокна в шпоне и сделать клей более пластичным с тем расчётом, что после высыхания он схватится и надёжно зафиксирует новую форму детали. При этом не допустимо перенасыщение древесины водой, а также резкое увлажнение и высыхание.

Небольшие листы тонкой фанеры проще всего размягчить на паровой бане в обычной кастрюле или в соковыпарилке

Для правильного размачивания фанеру нужно выдержать в условиях относительной влажности порядка 90-100% в течение от 2 до 12 часов в зависимости от толщины. Периодически нужно проверять, нет ли расслоения шпона на торцах или вздутий по центру. Время от времени можно предпринимать попытки сгиба. Если деталь относительно легко принимает форму и при этом не слышен треск, то фанеру остаётся только основательно зафиксировать до полного высыхания.

Периодически нужно проверять, нет ли расслоения шпона на торцах или вздутий по центру. Время от времени можно предпринимать попытки сгиба. Если деталь относительно легко принимает форму и при этом не слышен треск, то фанеру остаётся только основательно зафиксировать до полного высыхания.

Для длинных деталей проще подготовить короб из любого подходящего материала и после размягчить паром от парогенератора

Смачивание рекомендуется проводить, когда фанера уложена на плоское основание и обернута с каждой стороны слоем гигроскопичного материала. Если при этом заготовка не обернута герметично в пленку, следует контролировать уровень влажности и периодически повторно сбрызгивать мешковину водой. Подогрев до 50-60ºС во время смачивания помогает ускорить процесс и сделать набухание клея обратимым. Допускать перегрева фанеры категорически нельзя, поэтому следует постоянно вести контроль температуры.

Альтернатива размягчению смачиванием — распаривание фанеры. При этом лист фиксируется над ёмкостью с кипящей водой или неподалеку от неё. Недостаток способа в том, что влажность поднимается во всём помещении с сопутствующим выпадением конденсата. Преимущество способа — равномерность размягчения и низкий риск переувлажнения или перегрева.

Недостаток способа в том, что влажность поднимается во всём помещении с сопутствующим выпадением конденсата. Преимущество способа — равномерность размягчения и низкий риск переувлажнения или перегрева.

Вакуумный стол ускоряет процесс размягчения фанеры, а так же последующей формовки по шаблону

Размягченным листом фанеры обтягивают заготовленную заранее каркасную конструкцию или шаблон, фиксируют в ключевых точках каждого изгиба. Прижим фанеры выполняется струбцинами или саморезами с шайбой последовательно от одного края к другому, при этому чем чаще устанавливается временный крепёж, и чем он жёстче, тем ниже вероятность, что после снятия с шаблона деталь изменит форму.

Методы механической обработки

В некоторых случаях нет смысла прибегать к размягчению: например, если деталь будет закреплена на достаточно жёстком каркасе, она сама со временем примет нужную форму вследствие естественных перепадов влажности. Другим частным случаем можно назвать необходимость согнуть фанеру под радиусом, меньше допустимого для определённой толщины. Здесь стоит использовать как размягчение листа, так и его механическую обработку.

Здесь стоит использовать как размягчение листа, так и его механическую обработку.

Один из методов обработки перед сгибанием — нанесение на внутреннюю сторону изгиба ряда надрезов, параллельных оси сворачивания. Надрезы лучше выполнять конусной фрезой с использованием линейной направляющей. Глубина канавок должна быть не больше 3/4 толщины заготовки, при этом в итоге целыми должны остаться не менее двух слоёв шпона.

Если надрезы будут обращены внутрь детали и скрыты из виду, их число и шаг рассчитывать нет смысла. Образованные впоследствии рубцы могут быть при необходимости выровнены автомобильной шпаклёвкой и отшлифованы до гладкого состояния. При должном усердии можно рассчитать сокращение длины дуги при сгибании, используя заведомо известные угол и радиус изгиба. В этом случае число надрезов будет равно частному от деления сокращения дуги на толщину фрезы в самой широкой части захода. Нужное число надрезов нужно равномерно распределить по всему радиусу изгиба.

Перед фиксацией на шаблоне образованные на фанере надрезы заполняют качественным клеем для древесины, например Titebond 2. Выступающий клей можно сразу снять шпателем или отшлифовать после высыхания. На время застывания клея фанера жёстко фиксируется на шаблоне.

Выступающий клей можно сразу снять шпателем или отшлифовать после высыхания. На время застывания клея фанера жёстко фиксируется на шаблоне.

Облегчить размягчение толстой фанеры также можно перфорацией заготовки. Отверстия диаметром в 2-3 значения толщины фанеры выполняют корончатой фрезой или сверлом Форстнера в шахматном порядке с шагом около 80-100 мм между ними. Степень перфорации может быть и больше, это определяется как податливостью фанеры к сгибанию, так и требуемой итоговой прочностью детали. Естественно, такой метод изгиба подходит только для скрытых технологических элементов, не образующих финишной плоскости. При желании согнутую деталь можно обшить с одной или обеих сторон шпоном или тонкой фанерой, предварительно размягчив их.

Гибка по шаблонам

В простейшем случае роль шаблона могут выполнять отрезки твёрдой фанеры, имеющие форму профиля изгиба. Поскольку большинство деталей изгибают по одному контуру с обеих сторон, то и шаблоны изготавливают парными, а затем скрепляют между собой распорками чуть меньше ширины детали. Шаблоны также могут быть разными при необходимости согнуть деталь неправильной формы, то есть искривлённую по двум осям.

Шаблоны также могут быть разными при необходимости согнуть деталь неправильной формы, то есть искривлённую по двум осям.

Другая разновидность шаблона — каркас из брусьев, не образующий точного контура изгиба. В этом случае поперечные брусья располагают в точках прижима, то есть на самых выступающих и вогнутых частях профиля детали. Для крепления в промежуточных точках можно добавить в каркас произвольное количество перемычек.

При изготовлении каркаса нужно учитывать тип используемых прижимных устройств. Так, на вкладышах из фанеры могут быть предусмотрены отверстия для губок струбцин, а сам каркас может комплектоваться дополнительными рёбрами жёсткости в направлении действия прижимных и растягивающих нагрузок. Если деталь имеет равномерный изгиб по всей длине, её можно зафиксировать и без каркаса, например стянуть верёвкой, тросом, цепью с винтовым фаркопом или при помощи строповочных ремней.

Изготовление композитных деталей

Согнуть детали сложной формы можно путём поочередного наклеивания слоёв распаренного шпона на заготовку требуемой формы. На практике это метод избежать возни с толстыми деталями, ибо на крутых изгибах гораздо проще иметь дело с тонкими листами из-за малых значений допустимого радиуса.

На практике это метод избежать возни с толстыми деталями, ибо на крутых изгибах гораздо проще иметь дело с тонкими листами из-за малых значений допустимого радиуса.

В простейшем случае основа образуется относительно толстым перфорированным листом фанеры, допустимый радиус изгиба которой заведомо ниже требуемого. Такая деталь, скорее всего, не будет обладать необходимой прочностью, поэтому впоследствии её «обшивают» ещё несколькими тонкими слоями. В каждом случае выполняется клеевое соединение по всей плоскости, листы предварительно размягчают, чтобы они не выправляли форму сердечника.

Обшивка может выполняться не только с целью придания прочности. В ряде случаев один или несколько внешних слоёв преследуют чисто декоративную функцию. Например, тонкие листы шпона могут скрыть следы крепления заготовки к шаблону, а фанера замаскирует перфорацию или надрезы. Также возможна оклейка детали пластиком, ламинированным шпоном и иными финишными материалами, плохо сохраняющими форму.

Все фото из статьи

В этой статье мы расскажем о том, как согнуть фанеру в домашних условиях. То есть перечисленные способы можно будет применить без использования специализированного оборудования и препаратов, изменяющих структуру древесины.

Но, перед тем как загнуть фанеру в домашних условиях, определимся с тем, что собой представляет этот материал и какова его структура.

Основные характеристики материала

Фанера — это многослойный материал плитного типа. В качестве основы для производства используются листы шпона, которые укладываются друг на друга в перекрёстном положении и склеиваются составом, содержащим смолы и формальдегиды.

Прочность готового материала обеспечивается благодаря перекрестному расположению шпона. То есть, в одной плите чередуется поперечное и продольное направление волокон, а значит, приобретается дополнительная устойчивость к механическим нагрузкам.

Это существенное преимущество, но, если предстоит согнуть фанеру своими руками, высокая прочность оборачивается недостатком. Давайте выясним, как изогнуть фанеру в домашних условиях и получить требуемый результат.

Давайте выясним, как изогнуть фанеру в домашних условиях и получить требуемый результат.

Распаривание и размачивание фанеры

Распаривание фанеры — это, пожалуй, наиболее распространённый способ деформации клееной пилопродукции. Преимуществом способа является то, что он одинаково актуален как в промышленных, так и в бытовых условиях.

Инструкция сгибания не представляет собой ничего сложного при условии, что вы собираетесь деформировать материал не толще 4 мм.

Из инструмента нам потребуется следующее:

- кухонная плита;

- кастрюля большого размера с крышкой;

- крепкая, устойчивая к высоким температурам, веревка;

- кухонные варежки-ухватки.

Известно, что фанера чаще всего используется для каких-либо строительных работ и в изготовлении мебели. Часто возникает необходимость согнуть такой материал и придать нужный изгиб.

Если вы купили фанеру на сайте http://vs-fanera.ru/article/fanera-10-tsena , согнуть лист не требуется специальное мастерство. Это не занимает много времени и все действительно очень легко.

Это не занимает много времени и все действительно очень легко.

Способы

Для того, чтобы согнуть фанеру существует большое количество различных способов. Некоторые из них являются особенно эффективными. В строительных магазинах можно найти уже специальные фанеры, которые продаются в изогнутом виде.

Но можно сделать изгиб самому, и для этого нужны такие методы:

Распаривание;

метод надрезания;

склеивание;

комбинация перечисленных способов.

Если более подробно говорить о таком методе как распаривание, то он заключается в придании фанере формы с помощью специальной установки. Это достаточно распространенный вариант и считается одним из наиболее эффективных.

Если же вы решили применить его дома, для этого достаточно будет просто поставить емкости с горячей водой и обеспечить постоянную подачу теплого пара. Затем поднести лист фанеры и с помощью распаривания придать нужный изгиб.

Некоторые специалисты в этой области утверждают, что лист можно опустить в воду (например, набрать ванную и положить в нее фанеру). Для того, чтобы придать форму материалу толщиной 10 мм не понадобится большое количество времени.

Для того, чтобы придать форму материалу толщиной 10 мм не понадобится большое количество времени.

Стоит отметить, что данный способ не рекомендуется использовать в домашних условиях, так как можно не достичь желанного эффекта. Это связано с тем, что при проведении этого метода очень тяжело держать постоянную температуру на протяжение длительного срока.

Метод склеивания подразумевает под собой изготовление изгиба по определенному шаблону. Затем, с каждым листом нужно проделать работу по этому образцу, укладывая листы друг на друга (направление волокон должно чередоваться).

Если вы хотите получить качественную и надежную работу, то не забывайте о нескольких советах.

Первое, что стоит отметить — направление изгиба. Если работать с материалом, придавая ему форму не поперек, а вдоль, результата можно достигнуть гораздо быстрее и не прилагая особых усилий.

Лист, с которым вы работаете необходимо хранить в сухом помещении без повышенной влажности. Это очень важно, ведь с получением влаги материал может поддаться деформации.

Если вы прибегали к методу распаривания или же проваривали древесину, не ждите, пока она остынет. Всегда нужно начинать работу с материалом, который недавно подвергался тепловой обработке.

Гнем дерево (древесину) и фанеру:

Как изогнуть дерево в домашних условия или в мастерской

Как изогнуть древесину

Если вы решили отделать помещение деревом или заняться созданием красивой мебели в классическом стиле – то вам необходимо будет изготавливать криволинейные детали. К счастью, древесина является уникальной субстанцией, ведь она позволяет опытному мастеру немного поиграться с формой. Это не так сложно, как кажется, но и не так легко, как хотелось бы.

Ранее на сайте уже была публикация по изгибанию фанеры. В этой статье мы разберёмся в принципах гнутья массивной доски и бруса, узнаем, как это делают на производстве. А также приведём полезные советы от профессионалов, которые будут полезны домашнему умельцу.

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку, либо вырезав необходимую пространственную форму. Так называемый способ «выпиливания» привлекает пользователей своей простотой. Для такого изготовления деталей и конструкций не нужно использовать сложные приспособления, не приходится тратить много времени и сил. Однако, чтобы выпилить криволинейное деревянное изделие, приходится применять заведомо слишком крупную заготовку, причём очень много ценного материала будет безвозвратно теряться в качестве отходов.

Но главной проблемой являются рабочие характеристики полученных деталей. При раскрое криволинейной детали из обычного обрезного пиломатериала, волокна древесины не меняют своего направления.

Как результат, в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается противоположная картина, когда древесина становится только прочнее. На кромки изогнутого бруса или доски не выходят «торцевые» срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.

Изгибание волокон дерева

Что происходит в древесине при изгибании

Технология гнутья основана на способности древесины, сохраняя целостность, в некоторых пределах менять свою форму по мере приложения силы, а затем сохранять её после снятия механического воздействия. Однако все мы знаем, что без подготовительных мероприятий пиломатериал является упругим – то есть он возвращается в исходное состояние. А если приложенные силы слишком велики, то брус или доска попросту ломается.

Слои деревянной заготовки при изгибании работают неодинаково. Снаружи радиуса материал растягивается, внутри – сжимается, а в середине массива волокна практически не испытывают существенных нагрузок и мало сопротивляются действующим на заготовку силам (этот внутренний слой называют «нейтральным»). При критичной деформации волокна на внешнем радиусе разрываются, а на внутреннем радиусе обычно образуются «складки», которые являются довольно распространённым дефектом при изгибании мягкой древесины. Сжиматься волокна пластичных лиственных или хвойных пород могут на 20 и более процентов, тогда как предел растягивания составляет около одного-полутора процентов.

То есть для определения возможности для изгибания (без разрушения) более важным показателем будет предел относительного удлинения растянутого слоя. Он напрямую зависит от толщины детали и определяет радиус, который нужно получить. Чем толще заготовка и чем меньше радиус – тем больше будет относительное удлинение вдоль волокон. Имея данные о физических свойствах популярных пород древесины, можно для каждой из них сформулировать максимально возможное соотношение толщины и радиуса деталей. В цифрах это будет выглядеть так:

Изгиб с использованием стальной шины

| Порода | Возможный (внутренний) радиус изгиба по отношению к толщине детали после пропаривания и применения шины. |

|---|---|

| Сосна | 1:11 |

| Ель | 1:10 |

| Берёза | 1:5,7 |

| Дуб | 1:4 |

| Бук | 1:2,5 |

Изгиб без использования шины

| Тип подготовки пиломатериала | Возможный (внутренний) радиус изгиба по отношению к толщине детали. |

|---|---|

| Только нагрев | 1:80 – 1:100 |

| Только увлажнение | 1:50 – 1:60 |

| Нагрев и увлажнение | 1:20 – 1:30 |

Эти данные говорят о том, что хвойный пиломатериал, по сравнению, с плотными лиственными породами, хуже приспособлен к свободному изгибанию. Для работы с пиломатериалами на агрессивных радиусах нужно обязательно использовать комбинированные методы предварительной подготовки деталей и механической защиты.

Шина как действенный способ избежать разрушения древесины при изгибании

Так как основной проблемой является разрыв волокон со стороны наружного радиуса, именно эту поверхность заготовки нужно как-то стабилизировать. Одним из самых распространённых методов является использование накладной шины. Шина представляет собой стальную полосу толщиной от полмиллиметра до двух миллиметров, которая охватывает брус или доску по наружному радиусу и изгибается на шаблоне вместе с древесиной. Упругая полоса поглощает часть энергии при растягивании и одновременно с этим перераспределяет разрушающую нагрузку по длине заготовки. Благодаря такому подходу в купе с увлажнением и нагревом, допустимый радиус изгиба уменьшается в разы.

Параллельно с использованием стальной шины в гибочных приспособлениях и станках добиваются механического уплотнения древесины. Делается это при помощи прессующего ролика, который давит на заготовку по наружному радиусу изгиба. Кроме того, форма-шаблон в таком приспособлении часто наделена 3-миллиметровыми зубьями (с шагом около 0,5 см), ориентированными навстречу ходу заготовки.

Задача зубчатой поверхности шаблона — не дать заготовке проскользнуть, предотвратить взаимный сдвиг волокон в деревянном массиве, а также создать мелкую вдавленную гофру в вогнутом радиусе детали (волокна тут запрессовываются вовнутрь массива, следовательно, решаются проблемы со складками).

Схема изгиба с шиной

Прессование с шиной позволяет с минимальным процентом брака изгибать бруски и доски из хвойной и мягкой лиственной древесины. Обратите внимание, что детали из относительно твёрдых пород при гнутье с прессованием становятся примерно на десять-двенадцать процентов тоньше, а сосновые и еловые заготовки – на 20-30% тоньше. Но к положительным моментам этого метода нужно отнести значительное увеличение прочностных характеристик готового изделия, а также существенное снижение требований к наличию пороков и дефектов в заготовках из древесины.

Как улучшают пластичность древесины

В нормальном состоянии пиломатериалы обладают упругостью, существенной пространственной жёсткостью и стойкостью к сжатию. Эти ценные свойства древесина получает от лигнина – природного «сетчатого» полимера, который придаёт растениям стабильную форму и прочность. Располагается лигнин в межклеточном пространстве и в клеточных стенках, соединяя целлюлозные волокна. В древесине хвойных пород его содержится порядка 23-38 процентов, в лиственных породах – до 25 процентов.

По сути, лигнин является своего рода клеем. Мы можем его размягчить и превратить в «коллоидный раствор», если нагреть пиломатериал путём пропаривания, проваривания, обработки током высокой частоты (для мелких деталей применима также бытовая микроволновка). После расплавления лигнина заготовку изгибают и фиксируют – остывая, расплавленный лигнин отвердевает и не даёт древесине вернуться в исходную форму.

Практика показывает, что оптимальной температурой для гнутья цельной древесины (брусок, рейка, доска) будет 100 градусов Цельсия. Эту температуру нужно получить не на поверхности, а внутри заготовки. Поэтому во многом от того, насколько массивной является деталь, будет зависеть время температурного воздействия. Чем толще деталь – тем дольше её придётся нагревать. К примеру, если использовать пропаривание для подготовки к изгибанию рейки толщиной 25 мм (с влажностью около 28-32%), то в среднем на это уходит около 60 минут. Примечательно, что время выдержки под паром аналогичных по габаритам деталей для любых пород примерно одинаковое.

Кстати, считается, что перегревать деталь тоже нельзя, так как лигнин после отвердевания может потерять упругость и стать слишком хрупким.

Метод проваривания используется не часто, так как заготовка сильно и неравномерно увлажняется, а такие водонасыщенные волокна и клетки при гнутье могут рваться, как минимум, с образованием ворса. Детали после варки приходится потом слишком долго сушить. Но этот способ хорошо показывает себя, если нужно обработать для гнутья только часть заготовки.

Пропаривание позволяет прогревать заготовку равномерно, причём влажность её на выходе стремится приблизиться к оптимальной. Наиболее подходящая влажность для достижения максимальной пластичности пиломатериалов считается диапазон в 26-35 процентов (момент насыщения волокон древесины).

Чтобы пропарить древесину для гнутья в домашних условиях, используют самодельные цилиндрические камеры из металлических/полимерных труб или прямоугольные короба из дерева. В качестве источника пара выступают нагревающиеся баки, электрические чайники и прочие подобные приспособления, которые могут обеспечить температуру порядка 105 градусов и небольшое давление. Далее всегда следует этап просушивания детали (+ выдержки зафиксированной формы) примерно до пятнадцати процентов и её финишной обработки.

Парогенератор из чайника

Парогенератор из полимерной трубы

Фиксация и сушка заготовки

Химические методы пластификации древесины

Известно также, что можно сделать пиломатериал более податливым, используя пропитку различными составами. Есть готовые пропитки, которые делают клетки древесины пластичнее, например, «Super-Soft 2». Некоторые практикующие мастера замачивают дерево в так называемых кондиционерах для текстиля, получая схожий результат.

Но могут использоваться также довольно примитивные «рецепты» с содержанием нашатырного и этилового спирта, глицерина, щелочей, перекиси водорода, растворённых квасцов… Многие из них действуют предельно просто — повышают способность заготовки поглощать воду и помогают удерживать влагу в волокнах.

Тонкие изделия типа шпона обрабатываются распылением, но подготовительная пропитка химией нормальных пиломатериалов, как правило, выполняется методом полного погружения. Чтобы рабочие вещества попали вовнутрь бруска или рейки, нужно время, обычно требуется от 3-5 часов до нескольких суток (правда, нагревание помогает сократить ожидание).

Во многом именно из-за длительности процессов химическую пластификацию применяют не часто, хотя есть и другие проблемы: цена химии, изменение окрасов, необходимость обеспечить защиту от вредных испарений, увеличенная склонность таких изогнутых деталей к распрямлению…

Химические пластификаторы для дерева

Советы по изгибанию пиломатериалов с использованием гидротермической подготовки

- Очень тщательно подбирайте по качеству заготовки для гнутья. Лучше не использовать материал с трещинами, сучками (даже живыми и сросшимися), наклоном волокон. Если вариантов для этого нет, то ориентируйте деталь в гнутарном приспособлении (станок или шаблон) так, чтобы дефекты попадали в зону вогнутого радиуса, а не в зону растяжения на наружном радиусе. Отдайте предпочтение методу изгибания с шиной.