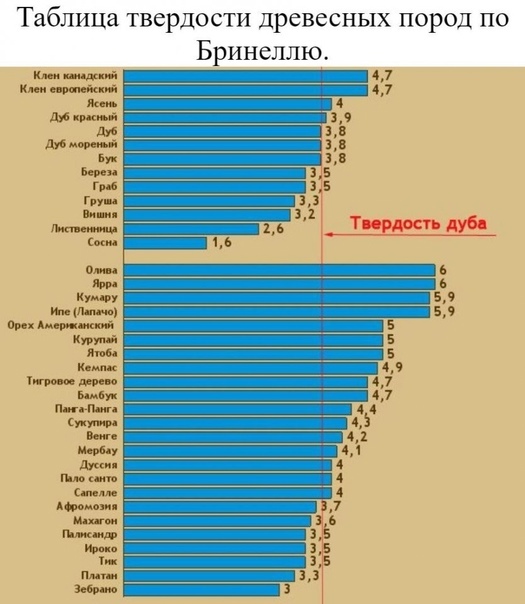

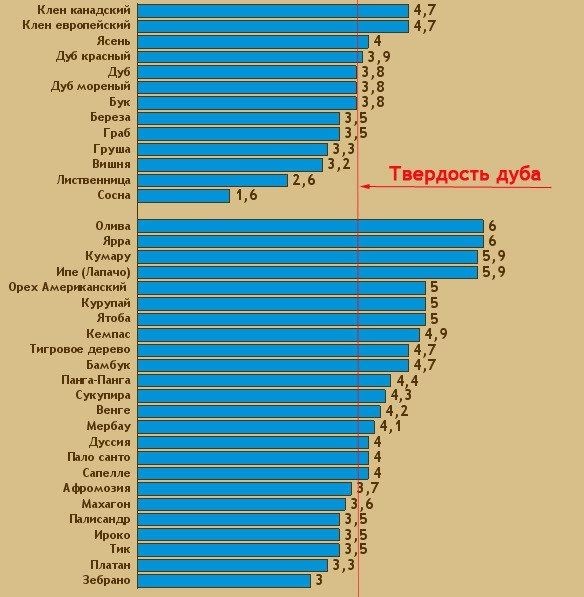

Твердость древесины по бринеллю. Как определяется твердость древесины

Нередко в технических характеристиках того или иного напольного покрытия приходится встречать такой термин, как «твёрдость по Бриннелю». Человек, не разбирающийся в тематике, сразу и не поймёт, что же имеется в виду. Объясняем: у каждой из древесных пород разная твёрдость. Древесина разного состава по-своему противостоит механическим воздействиям, грязи и влажности.

Как определяется твердость древесины

Многие из вас уже знают, что качество древесины определяют по многим параметрам. Среди них одно из главных мест занимает ее твердость. Она зависит от породы и может изменяться в широких пределах и влияет на долговечность паркетного покрытия, его способность противостоять различным динамическим и статическим нагрузкам, не образовывать трещин и вмятин. Приблизительно, что означает это понятие, известно, но как именно определяется твердость и почему можно встретить у одной и той же породы совершенно разные показатели твердости известно не всем. Постараюсь по мере возможностей ликвидировать этот пробел в ваших познаниях.

Твердость древесины

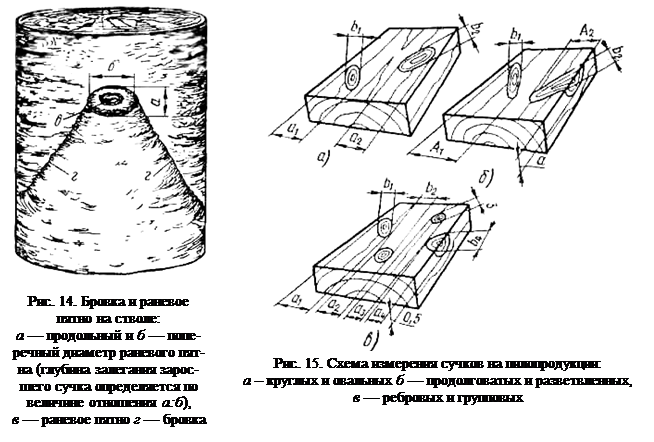

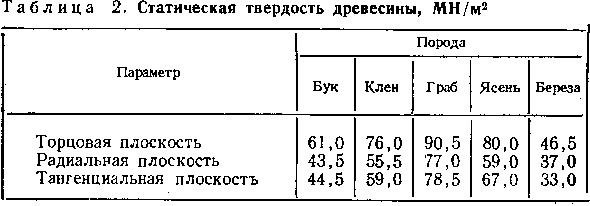

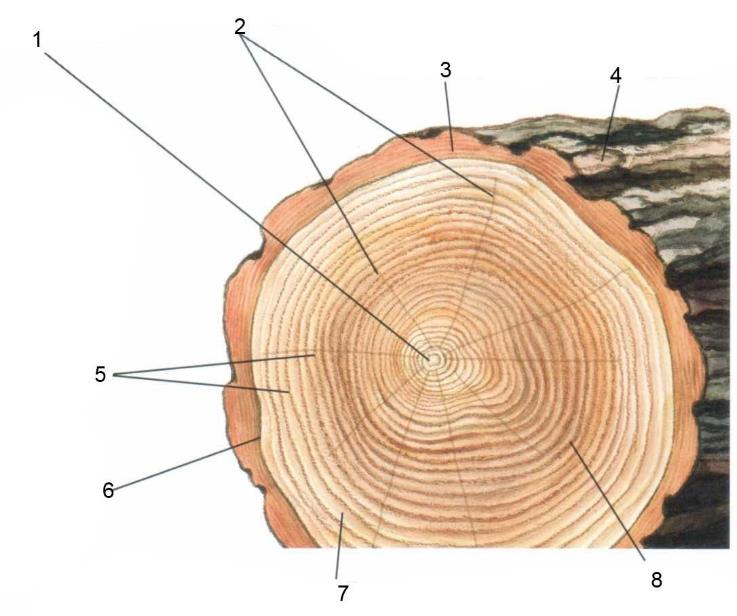

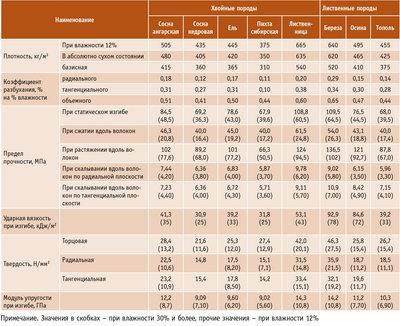

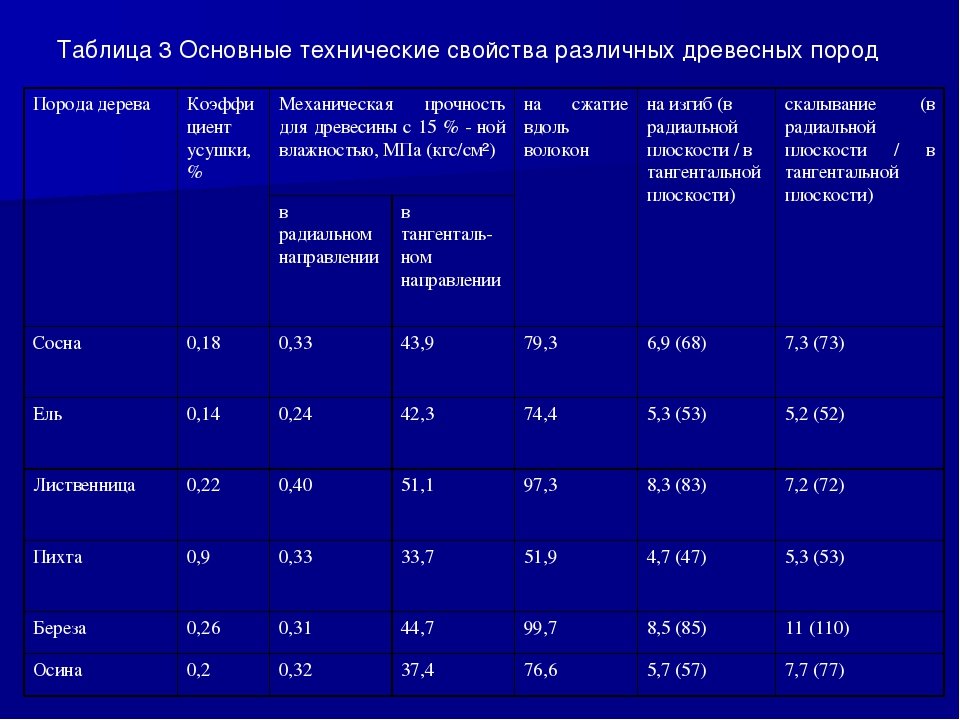

Твердостью называется способность древесины сопротивляться внедрению в нее более твердых тел. Твердость торцовой поверхности выше тангенциальной и радиальной на 30% у лиственных пород и на 40% — у хвойных. На величину твердости оказывает влияние влажность древесины. При изменении влажности древесины на 1 % торцовая твердость изменяется на 3%.

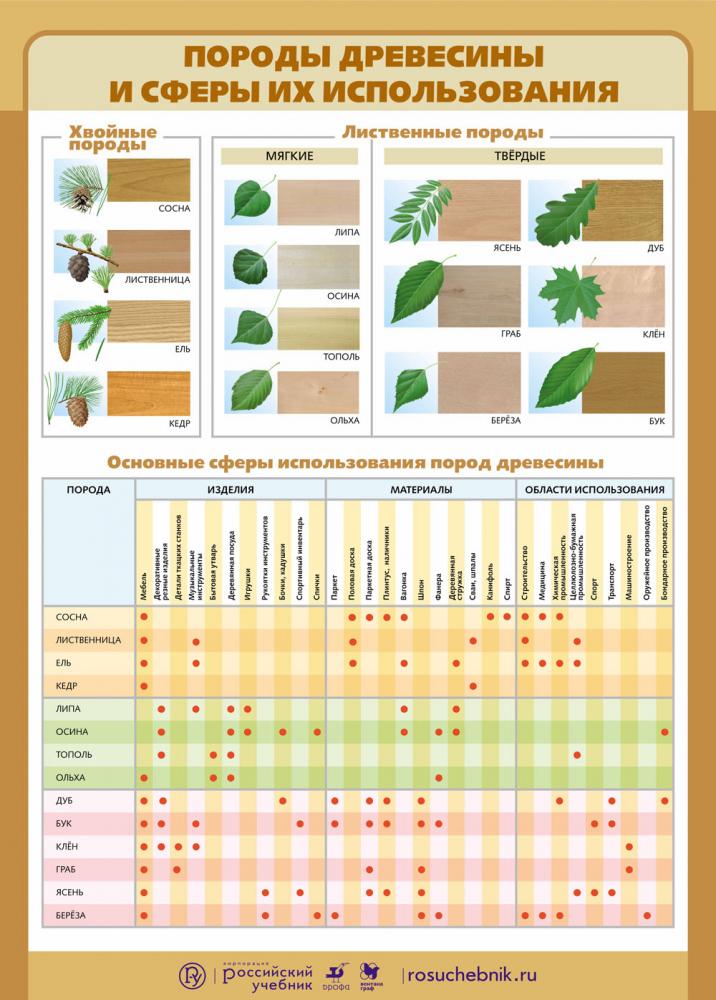

По степени твердости все древесные породы при 12%-ной влажности можно разделить на три группы:

мягкие (торцовая твердость 38,5 МПа и менее) — сосна, ель, кедр, пихта, тополь, липа, осина, ольха;

очень твердые (торцовая твердость более, 82,5 МПа) — акация белая, береза железная, граб, кизил, самшит.

Ударный способ определения твердости заключается в том, что на древесину с высоты 0,5 м падает стальной шарик; ударяясь о поверхность древесины, он оставляет отпечаток. Величину твердости получают путем деления работы (Дж), затраченной на удар, на площадь отпечатка (мг).

Твердость древесины имеет существенное значение при обработке ее режущими инструментами: фрезеровании, пилении, лущении, а также в тех случаях, когда она подвергается истиранию при устройстве полов, лестниц, перил.

Механические свойства древесины

Механические свойства древесины характеризуют ее способность сопротивляться воздействию внешних сил (нагрузок).

К ним относятся прочность, твердость, деформативность, ударная вязкость.

Прочность древесины.

Прочностью называется способность древесины сопротивляться разрушению под действием механических нагрузок.

Она зависит от направления действующей нагрузки, породы дерева, плотности, влажности, наличия пороков и характеризуется пределом прочности — напряжением, при котором разрушается образец

. Различают основные виды действия сил: растяжение, сжатие, изгиб, скалывание.

Твердость древесины.

Твердостью называется способность древесины сопротивляться внедрению в нее более твердых тел.

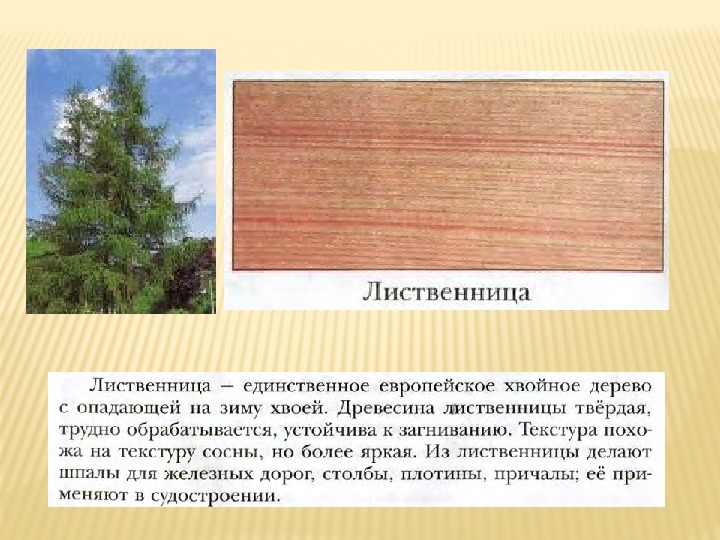

Прочность и твердость древесины — лиственница сибирская.

Крупное хвойное дерево, из семейства сосновых, у основания достигающее 2.5м в диаметре и 50м в высоту. Возраст рабочей древесины 700-1000 лет, но встречаются деревья в отдельных районах, возрастом до 1300 лет.

Лиственница распространена почти по всей территории России, но ценится только лиственница, растущая в Сибири. Так как на Европейской территории климат мягче, древесина лиственницы намного рыхлее и сравнима с обычной сосной, где толщина годовых колец достигает 4мм. Сибирская лиственница по своей прочности сопоставима с дубом. Лиственница – 109 ед., дуб – 110 ед.

Лиственница обладает многими полезными свойствами. Ее древесина одна из самых стойких к механическим повреждениям, не уступает дубу, а, будучи высушенной, лиственница и изделия из нее не подвержены гниению, так как присутствие в ней камеди (природного вещества) защищает древесину от порчи. Поэтому постройки из лиственницы стоят столетиями. Известно немало строений из лиственницы, возраст которых превышает 1000 лет. Например, Венеция стоит на сваях из лиственницы, так как бетонные не выдерживают разрушительной силы морской воды.

Ее древесина одна из самых стойких к механическим повреждениям, не уступает дубу, а, будучи высушенной, лиственница и изделия из нее не подвержены гниению, так как присутствие в ней камеди (природного вещества) защищает древесину от порчи. Поэтому постройки из лиственницы стоят столетиями. Известно немало строений из лиственницы, возраст которых превышает 1000 лет. Например, Венеция стоит на сваях из лиственницы, так как бетонные не выдерживают разрушительной силы морской воды.

Сибирская же лиственница хорошо противостоит воздействию воды, даже соленой. Грызуны и древесные жучки ей также не страшны. Лиственница широко применялась в кораблестроении. В этом с ней могут конкурировать только некоторые тропические древесные породы. В цветовой гамме лиственница имеет 12 оттенков и превосходит в этом такие породы деревьев, как дуб, бук, клен, ясень. Современные технологии позволяют изготавливать из древесины лиственницы разнообразный строительный материал: от сухого пиломатериала до материала высококачественной отделки.

Качественно выполненная работа по изготовлению вагонки, половой доски, паркета и т.п. не требует дополнительной обработки и пропитки, так как природная пропитка камеди защищает изделия из лиственницы, а значит, минимизирует затраты при отделке помещений материалами из сибирской лиственницы, что обуславливает высокий спрос на них. Экологическая чистота, естественный блеск, богатая гамма оттенков древесины и теплые тона создают уют и здоровую природную атмосферу в домах, построенных и отделанных сибирской лиственницей. Дизайнеры всего мира широко используют в своих работах отделочные материалы из лиственницы, качество и красота которой позволяют выполнить работу на высочайшем уровне. Прочность и твердость древесины Прочностью называется способность древесины сопротивляться разрушению под действием механических нагрузок. Она зависит от направления действующей нагрузки, породы дерева, плотности, влажности, наличия пороков и характеризуется пределом прочности — напряжением, при котором разрушается образец.

Твердость древесины в первую очередь зависит от породы древесины, а также в большой степени от условий роста дерева, влажности и пр.

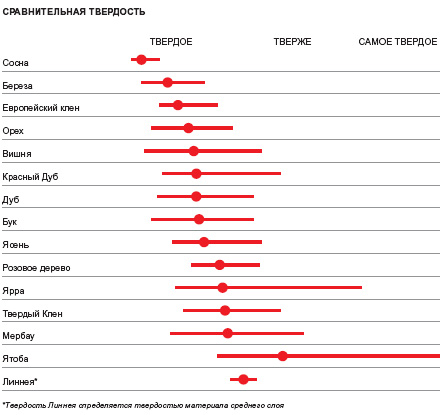

В пределах одного вида разброс значений может быть весьма значительным. Обычно указываются средние относительные показатели твердости по Бринелю в процентах по отношению к дубу, относительная твердость дуба принимается за 100%.

Шкала Бриннеля Твердость древесины определяется по стандарту ЕН 1534:2000 путем вдавливания в древесину стального закаленного шарика диаметром 10 мм с силой в 100 кг. Затем измеряют образовавшуюся лунку и рассчитывают величину твердости по Бринелю (чем меньше лунка, тем тверже древесина). Чем тверже древесина, тем выше число по этой шкале.

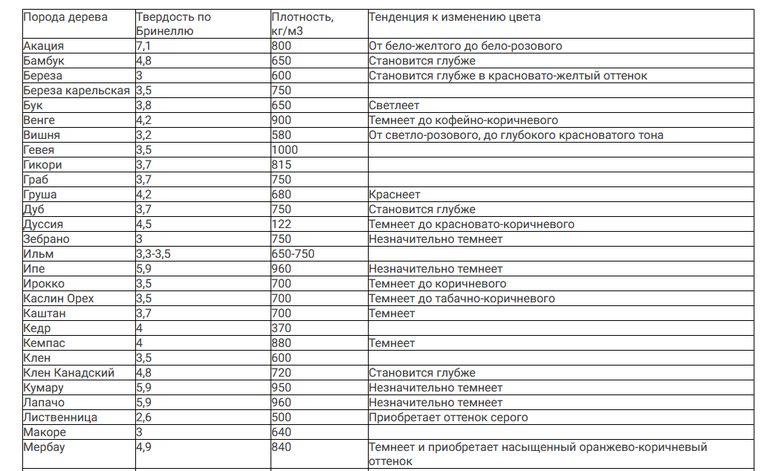

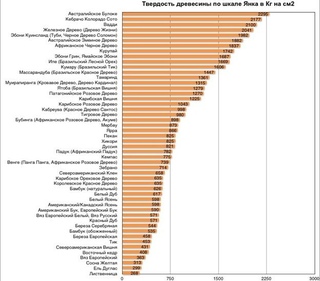

Твердость древесины по бринеллю

Не для кого не секрет, что древисина имеет разную степень твердости, что в дальнейшем сказывается на ее эксплуатации. Для того чтобы помочь Вам подобрать дерево в соответсвии с Вашими потребностями и особенностями эксплуатации предлагаем ознакомится с таблицей Бринелля. Так же важно помнить различные породы древесины отличает их сопротивляемость к ударам и износу, что характеризуется показателем твердости по шкале Бринелля верхнего слоя древесины паркетной доски.

Как правило, чем выше показатель твердости древесины по Бринеллю, тем лучше она противостоит ударам и износу. Нередко в технических характеристиках того или иного напольного покрытия приходится встречать такой термин, как «твёрдость по Бриннелю». Человек, не разбирающийся в тематике, сразу и не поймёт, что же имеется в виду. Объясняем: у каждой из древесных пород разная твёрдость.

Древесина разного состава по-своему противостоит механическим воздействиям, грязи и влажности. Чтобы каждый смог иметь чёткое представление, какова твёрдость той или иной породы, была введена так называемая шкала Бриннеля. Чем выше показатели в ней, тем, соответственно, выше и твёрдость древесины. Ниже мы приводим эту шкалу:

Ниже мы приводим эту шкалу:

Ятоба | 7,0 — 7,7 |

Мербау | 4,1 — 4,9 |

Дуси | 3,7 — 4,3 |

Вишня | 3,0 — 3,2 |

3,3 — 4,1 | |

Канадский клён | 3,2 — 4,2 |

Ироко | 3,2 — 3,8 |

Дуб | 2,9 — 3,7 |

Бук | 2,7 — 4,0 |

Оптические свойства древесины’>Ясень | 3,3 — 4,1 |

Европейский Клён | 2,7 — 3,8 |

Берёза | 2,2 — 2,7 |

Ель | 1,3 — 1,8 |

Влияние микроскопического строения древесины на ее физико-механические свойства

Влияние микроскопического строения древесины на физико-механические свойства очень велико. Особенно велико значение фибриллярного строения клеточной оболочки, определяющего ее физико-механические свойства. Усушка и разбухание, с одной стороны, влияние влажности на прочность древесины, с другой — объясняются тем, что связанная влага, внедряясь между фибриллами, раздвигает их, вызывая разбухание (или усушку при высыхании древесины). Увеличение межфибриллярных промежутков уменьшает количество твердой древесной массы в единице объема, в то же время уменьшаются и силы сцепления между фибриллами. Все это вызывает снижение механических свойств при увеличении связанной влаги или их повышение при удалении связанной влаги в случае высыхания древесины.

Ориентировка длинных осей фибрилл по длине волокон и волокнистое строение древесины обусловливают ее анизотропность, т. е. резкие различия в свойствах по разным направлениям (вдоль и поперек волокон). На прочность древесины несомненное влияние оказывают размеры отдельных анатомических элементов, в первую очередь — механических; чем этих элементов больше и чем толще их стенки, тем выше прочность древесины. В табл. 52 приведены данные для древесины сосны и лиственницы, иллюстрирующие сказанное. Как видно, увеличение толщины стенок поздних трахеид на 38% для сосны и на 20% для лиственницы сопровождается увеличением плотности соответственно на 18 и 20% и прочности при сжатии на 83 и 70%. Различия свойств древесины разных пород прежде всего зависят от особенностей строения древесины; здесь особенно характерны различия в строении между хвойными и лиственными породами.

Так, большая правильность строения древесины хвойных (прямоволокнистость) обусловливает более высокую прочность и упругость по сравнению с древесиной лиственных пород при одной и той же плотности. В то же время благодаря некоторой извилистости волокон древесина лиственных пород обладает большей ударной вязкостью и повышенной прочностью при скалывании вдоль волокон. Из практики известно, что лучше гнется древесина кольцесосудистых лиственных пород. Это явление стоит в несомненной связи с наличием в ранней зоне кольца крупных сосудов, которое позволяет древесине уплотняться при загибе без разрушения.

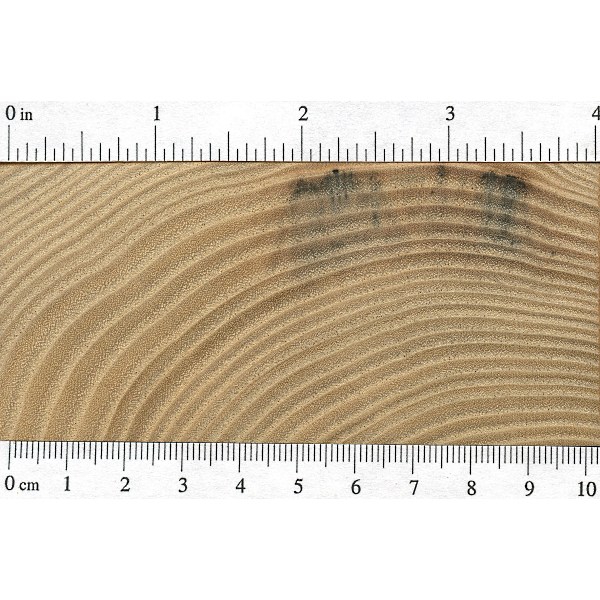

Влияние макроскопического строения больше всего сказывается на содержании поздней древесины. Так как эта древесина состоит главным образом из механических элементов, вследствие чего ее физико-механические свойства в 2—3 раза выше, чем ранней древесины (см. табл. 4), естественно, что, чем более развита поздняя зона годичных слоев, тем выше должны быть и физико- механические свойства древесины в целом. Действительно, все исследования в этой области показали, что с повышением процента поздней древесины качество древесины в целом улучшается, причем эта зависимость выражается уравнением прямой линии. Так, для древесины сосны и древесины дуба зависимость между плотностью p15 и процентом поздней древесины т выражается следующими уравнениями:

табл. 4), естественно, что, чем более развита поздняя зона годичных слоев, тем выше должны быть и физико- механические свойства древесины в целом. Действительно, все исследования в этой области показали, что с повышением процента поздней древесины качество древесины в целом улучшается, причем эта зависимость выражается уравнением прямой линии. Так, для древесины сосны и древесины дуба зависимость между плотностью p15 и процентом поздней древесины т выражается следующими уравнениями:

Таблица 52. Зависимость прочности древесины от размеров анатомических элементов.

Порода | Толщина тангенциальных стенок трахеид 10-3,мм | Длина трахеид, мм | Поздняя древесина, % | Плотность, г/см3 | Предел прочности при сжатии, кГ/см2 | |

ранних | поздних | |||||

Сосна | 2,1 | 5,7 | 3,23 | 25,0 | 0,463 | 443 |

2,0 | 4,2 | 3,17 | 25,4 | 0,393 | 242 | |

Лиственница | — | 8,5 | — | 24,4 | 0,656 | 636 |

— | 7,1 | — | 22,2 | 0,462 | 376 | |

Средняя ширина годичных слоев (или число их в 1 см) также оказывает влияние на физико-механические свойства древесины. Для каждой породы существует свой минимум и максимум годичных слоев в 1 см, ниже и выше которого физико-механические свойства снижаются.

Другими словами, для каждой породы существует оптимальная, изменяющаяся в определенных пределах ширина годичных слоев, при которой качество древесины получается, наиболее высоким. Так, для высококачественной древесины сосны и пихты кавказской требуется, чтобы число годичных слоев в 1 см было не меньше 3 и не больше 25, для древесины ели (обыкновенной и аянской) — не меньше 3 и не больше 20, а для древесины лиственницы сибирской — не меньше 3 и не больше 30.

Так, для высококачественной древесины сосны и пихты кавказской требуется, чтобы число годичных слоев в 1 см было не меньше 3 и не больше 25, для древесины ели (обыкновенной и аянской) — не меньше 3 и не больше 20, а для древесины лиственницы сибирской — не меньше 3 и не больше 30.

В древесине кольцесосудистых лиственных пород (дуба, ясеня) ширина годичных слоев увеличивается за счет большего развития поздней древесины: отсюда ясно, что физико-механические свойства древесины этих пород должны возрастать с увеличением средней ширины годичных слоев. Действительно, зависимость между плотностью p15 и числом п годичных слоев в 1 см у древесины дуба выразилась уравнением прямой линии:

На основании этого для высококачественной древесины дуба требуется, чтобы число годичных слоев в 1 см было не больше 12, ясеня обыкновенного — не больше 9, ясеня маньчжурского — не больше 10. Для древесины рассеяннососудистых пород соответствующей зависимости пока не установлено. Имеющиеся экспериментальные данные намечают лишь тенденцию к снижению физико-механических свойств у древесины березы и к их повышению у древесины бука с увеличением средней ширины годичного слоя. Так, для высококачественной древесины бука требуется, чтобы число годичных слоев в 1 см было не больше 15.

Способы улучшения свойств древесины | Wood Products

Защитная обработка древесины проводится с целью сохранить полезные свойства древесины и продукции из нее, а также предотвратить возможные повреждения от плесени, гнили, вредителей и прочих неблагоприятных факторов. Вообще, древесина хорошо хранится и в необработанном виде при условии достаточной защищенности ее структуры. Например, древесина может храниться долго при стабильной влажности менее 20%. Если древесина попадает в такие условия, в которых механическая защита ее структуры оказывается недостаточной, сохранность древесины можно обеспечить посредством химической защиты. Древесину защищают нанесением защитного средства кистью, распылением или пропиткой при погружении, а также пропиткой под давлением или вакуумной пропиткой. В прежние времена, до появления химических способов защиты, древесину вымачивали в растворе соли или опаляли ее поверхность огнем.

В прежние времена, до появления химических способов защиты, древесину вымачивали в растворе соли или опаляли ее поверхность огнем.

О средствах защиты и красках, предназначенных для обработки поверхности строительных материалов из древесины имеется большой объем самой различной и, частично, противоречивой информации. По основным параметрам противостояние наблюдается между защитными средствами, изготовленными промышленным способом и натуральными т. н. традиционными красками, приготовленными по старинным рецептам. Например, появление дефектов после окраски фасадов плотными красками, образующими пленку повредило репутации древесины как долговечного материала, хорошо подходящего для облицовки фасадов. С другой стороны, причиной дефектов не всегда была краска, а сочетание недостатков краски с конструкционными и строительными просчетами и неважным качеством древесины. Главным условием долгой службы крашеного деревянного фасада является надлежащее качество строительства.

Главным условием долгой службы крашеного деревянного фасада является надлежащее качество строительства.

Полезные свойства древесины можно улучшить путем обработки различными способами. Древесина, обработанная в соответствии с эксплуатационными требованиями назвается технической древесиной. Излишне пористую древесину можно обработать с помощью давления, тепла или пропитки химическими средствами. В силу особенностей строения клеток лиственной древесины, ее модификация и химическая обработка в какой-то мере легче по сравнению с хвойной древесиной. Путем применения химических средств, например, смесью глицерина и ангидрида малеиновой кислоты можно снизить именения древесины под воздействием влажности и улучшить устойчивость древесины к повреждениям гнилью и к возгоранию. С другой стороны, многие средства химической обработки являются относительно дорогими. К тому же, часть этих средств или часть веществ, получаемых в качестве побочного продукта в процессе обработки, признана вредной для окружающей среды. Поэтому в Финляндии химическая обработка древесины идет на убыль, в особенности, в связи с повышением значения экологческих ценностей. Путем сжатия можно добиться повышения плотности и прочности древесины, а также повышения твердости ее поверхности. Лиственную древесину можно сжать до уменьшения ее в объеме на 50%, а хвойную — на 40%. При определенных условиях, под воздействием тепла и влаги, сжатая древесина способна восстанавливать свою первоначальную форму, если не будет стабилизирована химически.

С другой стороны, многие средства химической обработки являются относительно дорогими. К тому же, часть этих средств или часть веществ, получаемых в качестве побочного продукта в процессе обработки, признана вредной для окружающей среды. Поэтому в Финляндии химическая обработка древесины идет на убыль, в особенности, в связи с повышением значения экологческих ценностей. Путем сжатия можно добиться повышения плотности и прочности древесины, а также повышения твердости ее поверхности. Лиственную древесину можно сжать до уменьшения ее в объеме на 50%, а хвойную — на 40%. При определенных условиях, под воздействием тепла и влаги, сжатая древесина способна восстанавливать свою первоначальную форму, если не будет стабилизирована химически.

Паркет в Санкт-Петербурге (СПб) – Строительный дом

Мы приветствуем Вас на сайте компании ООО «Строительный дом»!

У нас вы можете купить паркет в СПб по низкой цене в городе.

Штучный паркет, модульный, художественный паркет, паркетная доска представлены в широком ассортименте.

На складе в Санкт-Петербурге постоянно находится большое количество паркета Северо-Кавказского производства.

На Ваш выбор продукция из натурального дерева, изготовленная как из популярных классических сортов древесины, так и экзотических.

Мы считаем необходимым предоставить клиенту полезную информацию о древесине, применяемой в производстве штучного паркета, а также нормативные документы на работы и материалы.

На нашем сайте Вы можете ознакомится с ценами на различные виды укладки, посетить галерею наших работ, ознакомиться с проектами художественных элементов, выполненных в различных стилях.

Вы найдете много полезной информации по устройству паркетных полов, уходу за ними.

Как мы работаем

В сферу нашей деятельности входят:

Мы готовы предложить комплексную услугу от покупки до сдачи готового полового решения «под ключ». Если Вам сложно определиться с выбором, мы бесплатно Вас проконсультируем и ответим на все вопросы.

Доставка в удобное время и различные способы оплаты комфортны для покупателя.

Дизайнеры разработают оригинальные решения интерьеров, различные рисунки и орнаменты полов. Изучение богатейшего наследия Российского паркета и лепнины позволяет удовлетворить самые изысканные вкусы наших клиентов.

Мы умеем и любим работать с элитным паркетом. В соответствии с Вашими пожеланиями мы разработаем дизайн-проект полов в Вашем жилище с использованием как штучного паркета, так и эксклюзивного.

В 1996 году, одними из первых в нашей стране, мы освоили производство художественных паркетов с использованием лазерной резки.

Мы изготовим для Вас паркетные розетки и бордюры с индивидуальным дизайном и любой сложности.

Использование множества различных пород древесины позволяет создавать неповторимые по колориту композиции.

Купить паркет в СПб у нас выгодно

- Цена на паркет самая выгодная в Санкт-Петербурге.

- Весь процесс от заказа и разработки дизайна до окончательной отделки занимает минимальное время.

- Предоставляем гарантию на все работы 1 год.

- Укладка паркета производятся нашими специалистами с применением профессионального оборудования.

Нам доверяют

Паркеты производства ООО «Строительный дом» украшают Александро-Невскую Лавру, павильон Венеры в Гатчине, дворец Казалета-Тенишевых (Газпромнефть), пл. Ломоносова, д.1 (КГИОП), Смоленскую церковь, частные загородные дома, коттеджи и квартиры.

Некоторое количество разработанных проектов бордюров, розеток, декоров и элементов отделки паркета Вы можете посмотреть в галерее наших работ.

Мы гордимся своим работами и надеемся, что сотрудничество с нами позволит сделать Ваш дом более выразительным и стильным!

Есть вопросы? Звоните или отправьте заявку с сайта

Характеристики древесины, деревянные строительные материалы, твердость древесины, доска дуба, вагонка, OSB

Наиважнейшие характеристики древесины

Существует ряд характеристик, опираясь на которые профессионалы строительной и мебельной промышленности отбирают для своих нужд продукцию наилучшего качества. К числу этой продукции могут относиться как пиломатериалы, так и более сложные по своей структуре продукты: фанерные плиты, ориентированно-стружечные плиты (OSB), древесно-волокнистые и древесно-стружечные плиты, все разновидности шпона и массива древесины и др.

К числу таких важных характеристик относится влажность древесины, плотность, твёрдость, разбухание, раскалываемость и гибкость.

Обычно, мы смотрим на показатели и видим колонки цифр, говорящих большее, разве что профессионалам и мастерам своего дела. Сегодня, специалисты Оушен Трейд, приоткроют широкому кругу любителей и начинающих домашних мастеров, несколько секретов, скрывающихся за таинственными колонками цифр в любой таблице характеристик.

Твёрдость древесины.

Твёрдость – это способность древесины сопротивляться проникновению в неё твёрдых тел. Твёрдость торцевой поверхности всегда выше тангенциальной или радиальной на 30% у лиственных пород деревьев, и на 40% — у хвойных. На величину твёрдости оказывает влияние влажность древесины. При изменении влажности на 1%, торцевая твёрдость изменяет на 3%, а тангенциальная и радиальная – на 2%. Все древесные породы по степени торцовой твёрдости при 12% влажности можно разделить на три группы:

Очень твёрдые – твёрдость более 80 Н/мм2 (ньютон на 1 квадратный миллиметр) – акация белая, берёза железная, граб, кизил, самшит.

Твёрдые – твёрдость от 40,1 до 80 Н/мм2 – лиственница сибирская, берёза, бук, вяз, ильм, карагач, клён, яблоня, ясень.

Мягкие – твёрдость 40 и менее Н/мм2 – сосна, ель, кедр, пихта, тополь, липа, осина, ольха.

Существенное значение твёрдость древесины имеет при обработке её режущими инструментами – строгании, фрезеровании, пилении, лущении, а также в тех случаях, когда она подвергается истиранию при устройстве полов, лестниц и перил.Влажность древесины.

Влажность – это соотношение массы влаги, находящейся в данном объёме древесины, к массе абсолютно сухой древесины, выраженное в процентах. Влага в древесине пропитывает клеточные оболочки и заполняет полости клеток и межклеточные пространства. Влага, пропитывающая клеточные оболочки, называется связанной, или гигроскопической. Влага, заполняющая полости клеток и межклеточные пространства, называется свободной, или капиллярной.

Сначала при высыхании древесины испаряется свободная влага, а затем гигроскопическая. При неправильном хранении и увлажнении древесины влага из воздуха пропитывает только клеточные оболочки до полного их насыщения. Дальнейшее увлажнение древесины с заполнением полостей клеток и межклеточных пространств происходит только при непосредственном контакте древесины с водой (вымачивание, пропаривание, сплав).

Различают следующие степени влажности древесины:

Мокрая – длительное время находящаяся в воде. Влажность мокрой древесины выше 100%.

Свежесрубленная – влажность такой древесины от 50 до 100%.

Воздушно-сухая – к этой категории относится древесина долгое время хранившаяся на воздухе. Её показатели влажности зависят от влажности окружающего воздуха, но в среднем, находятся в пределах от 20 до 35%.

Базовая (влажность 15-20%) – в зависимости от климатических условий и времени года, такая древесина показывает содержание влаги от 15 до 20%.

Комнатно-сухая – влажность 8-12%

Абсолютно сухая – влажность 0%.

Содержание влаги в стволе растущего дерева изменяется по высоте и радиусу ствола, а также в зависимости от времени года. Влажность заболони сосны в 3 раза выше влажности ядра. У лиственных пород изменение влажности по диаметру более равномерное. По высоте ствола влажность заболони у хвойных пород увеличивается вверх по стволу, а влажность ядра не изменяется. У лиственных пород влажность заболони не изменяется, а влажность ядра вверх по стволу снижается.

Влажность у молодых деревьев выше и её колебания в течение года больше, чем у старых деревьев. Наибольшее количество влаги содержится в зимний период (ноябрь-февраль), минимальное – в летние месяцы (июль-август). Содержание влаги в стволе дерева также изменяется в течение суток: утром и вечером влажность выше, чем днём. Таким образом становиться ясно, что, например, при производстве фанеры или плиты OSB в зимний период, производитель затрачивает больше усилий, а соответственно и средств, на изготовление продукции надлежащего уровня влажности, предусмотренного Российскими и международными нормами.

Полезные примеры:

Древесина американского дуба на момент продажи обрезной доски производством, имеет влажность 6-8%.

Хвойная фанера марки ФСФ (для внешних отделочных работ и строительства) на момент продажи производством имеет влажность 10%.

Берёзовая фанера марки ФК (для внутренних работ и мебельного производства) на момент продажи производством имеет влажность 8%.

Влагостойкая плита OSB (из щепы хвойных пород) на момент продажи имеет влажность 8-10%.

Мы специально указываем влажность на момент продажи материала производителем, т.к. по причине ненадлежащего хранения на открытых площадях или влажных, плохо проветриваемых помещениях, процент влажности продукта на момент продажи конечному потребителю может сильно превышать исходные показатели.

Плотность древесины.

Плотность древесины – это отношение массы древесины к её объёму. Плотность определяется количеством древесного вещества в единице объёма. Выражается плотность в кг/м3 (килограмм на метр кубический) либо г/см3.

В древесине имеются пустоты (полости клеток, межклеточные пространства). Если бы удалось спрессовать древесину, чтобы все пустоты исчезли, то получилось бы сплошное древесное вещество. Плотность древесины вследствие пористого строения меньше, чем плотность древесного вещества, то же правило можно применить к древесным продуктам, например плотность берёзы или ели ниже плотности берёзовой или хвойной фанеры.

Между плотностью и прочностью древесины существует тесная связь. Более тяжёлая древесина, как правило, является более прочной.

Величины древесной плотности колеблются в очень широких пределах. Наибольшую плотность имеет древесина самшита – 960 кг/м3, берёзы железной – 970 кг/м3 и саксаула – 1040 кг/м3; наименьшую плотность имеет древесина пихты сибирской – 375 кг/м3 и ивы белой – 415 кг/м3. С увеличением влажности плотность древесины увеличивается. Например, плотность древесины бука при влажности 12% составляет 670 кг/м3, а при влажности 25% — 710 кг/м3. В пределах годичного слоя плотность древесины различная: плотность поздней древесины в 2-3 раза больше, чем ранней, поэтому чем лучше развита поздняя древесина, тем выше её плотность.

По плотности при влажности 12% древесину можно разделить на три группы:

Породы высокой плотности – 750 кг/м3 и выше – акация белая, берёза железная, граб, самшит, саксаул, фисташка, кизил.

Породы средней плотности – 550 — 740 кг/м3 – лиственница, тис, берёза, бук, вяз, груша, дуб. Ильм, карагач, клён, платан, рябина, яблоня, ясень.

Породы малой плотности – 510 кг/м3 и менее – сосна, ель, пихта, кедр, тополь, ольха, липа, ива, каштан, орех маньчжурский, бархатное дерево.

Древесина хвойных пород обладает малой плотностью, а рассеянно-сосудистых лиственных пород – высокой плотностью, поэтому она чисто обрабатывается, хорошо лакируется и полируется.

Разбухание и усушка древесины.

Усушкой называется уменьшение линейных размеров и объёма древесины при высыхании. Она начинается после полного удаления свободной влаги и началом удаления влаги связанной.

Усушка по разным направлениям не одинакова. В тангенциальном направлении усушка в 1,5-2 раза больше, чем в радиальном. Усушка вдоль волокон древесины незначительная. В среднем полная линейная усушка древесины составляет: в тангенциальном направлении 6-10%, в радиальном – 3-5%, и вдоль волокон – 0,1-0,3%.

По величине коэффициента объёма усушки древесные породы можно разделить на три группы:

Сильноусыхающие – усушка 0,47 и более % — берёзы плакучая и белая, бук восточный, граб, лиственница сибирская и даурская, клён остролистный.

Среднеусыхающие – усушка от 0,4 до 0,47%- бук восточный, вяз, дуб, липа мелколистная, ольха чёрная, осина, пихта белокорая, кавказская и маньчжурская, тополь чёрный, ясень.

Малоусыхающие — усушка не более 0,4%- ель сибирская и обыкновенная, пихта сибирская, кедры сибирский и корейский, тополь белый.

Разбуханием называется увеличение линейных размеров и объёмов древесины при повышении содержания связанной влаги. Оно происходит при увлажнении древесины и представляет собой явление, обратное усушке. Разбухание наблюдается при увеличении влажности до предела гигроскопичности. Наибольшее разбухание происходит по ширине волокон (тангенциально), наименьшее – вдоль волокон.

Разбухание, также как и усушка – отрицательные свойства древесины. Однако в некоторых случаях оно играет положительную роль, например, обеспечивает плотность соединений в лодках или винных бочках.

Однако в некоторых случаях оно играет положительную роль, например, обеспечивает плотность соединений в лодках или винных бочках.

Эффект усушки и разбухания необходимо учитывать при выборе древесины (или древесного продукта) под покраску или тонирование, а так же при отделке помещений с сильными потоками кондиционированного воздуха либо излишней влажностью. Неправильный выбор может повлечь за собой серьёзное нарушение геометрии конечного продукта, его перекос, скручивание или коробление. Помимо этого, усушка и разбухание всегда учитывается производителями пиломатериалов и сложных древесных продуктов (фанеры, плиты OSB и т.д.), по той простой причине, что количество заготовленной древесины (закуплено сырья) и готовой продукции может существенно отличаться, что сказывается на прибыльности.

Раскалываемость древесины.

Раскалываемость – способность древесины под воздействием ударной нагрузки через клин разделяться на части вдоль волокон. Так как ряд сортов древесины заготавливают путём раскалывания (древесные заготовки под названием — клепа, обод, спицы, дрань), это свойство древесины имеет положительное практическое значение. Раскалываемость имеет и отрицательное значение при забивке гвоздей, костылей, скоб, ввинчивании шурупов.

Полагаясь именно на показатели раскалываемости, большинство строителей и архитекторов отдают предпочтение искусственным продуктам деревообработки – фанере, плите OSB и т.д. – ведь все они имеют так сказать усовершенствованную древесную структуру, благодаря чему имеют крайне низкие показатели раскалываемости, прекрасно держать гвоздь и шурупы.

Износостойкость и гибкость древесины.

Износостойкостью древесины называется способность противостоять разрушению в процессе трения. Древесина больше изнашивается с боковой стороны, нежели с торцовой. Чем выше твёрдость и плотность древесины, о которых мы упоминали ранее, тем меньше её изнашиваемость. Важно помнить, что влажная древесина больше подвержена износу – вот почему для декоративных панелей или натуральной половой доски специалисты рекомендуют сухую уборку. /

/

Технологически операция гнутья (загиба), основана на способности древесины сравнительно легко деформироваться при воздействии изгибающих устройств, особенно в нагретом и влажном состоянии. При охлаждении и сушке под нагрузкой значительная часть упругих деформаций переходит в остаточные, фиксируется новая форма детали. У влажной древесины способность к гнутью выше, чем у сухой.

Наибольшей способностью к гнутью (загибу) обладают лиственные кольцесосудистые породы деревьев (дуб, ясень) и рассеянно сосудистые (бук, берёза). У хвойных пород эта способность очень невысока.

Способность к гнутью широко используется при изготовлении мебели, предметов интерьера и выполнении сложных архитектурных решений.

Особенности пиломатериалов, самые популярные породы

Деревообрабатывающая промышленность для изготовления столярных изделий, мебели использует древесину различных пород, с разной степенью прочности и твердости. Несколько реже, но находит свое применение и материал, имеющий экзотическое происхождение, а также породы дерева, обладающие уникальными характеристиками или редким и оригинальным оттенком и рисунком.

Самые популярные породы древесины мебели и других столярных изделий

Дуб

Древесина дуба является одним из популярных и довольно широко распространенным материалом благодаря двум своим качествам: красивой структуре и высокой прочности материала, который к тому же практически не подвержен гниению и разрушению. Это светлый вид древесины, отличающийся довольно широкой палитрой оттенков. С целью увеличения прочности и твердости, в некоторых случаях дуб в течение нескольких лет выдерживают в воде. Процесс этот называется морением (или травлением). В результате этого древесина становится необычайно гладкой, с эффектом шелковистости, а также кардинально меняется ее цвет: в зависимости от времени выдержки – от фиолетового до темно-фиолетового или даже почти черного.

Но следует учитывать, что древесина, прошедшая процесс выдержки, приобретя дополнительную твердость, становиться довольно хрупкой, что требует использования специальных приемов для ее обработки. Особенно сложно в нее забивать гвозди или вкручивать шурупы или саморезы, твердый материал может просто треснуть.

Особенно сложно в нее забивать гвозди или вкручивать шурупы или саморезы, твердый материал может просто треснуть.

Для дубовой стружки, продукта обработки древесины, находят применение в качестве материала для облагораживания более дешевых видов дерева, заготовки которых вымачивают с целью изменения цвета в растворе из отвара опилок и коры. Важно учитывать, что для обработки древесины дуба не следует использовать политуру, а также спиртовые лаки и морилки.

Бук

Бук, немногим уступая по твердости дубу, имеет от последнего важное отличие – он гигроскопичен, поэтому требует обязательной предварительной обработки от гниения. Но его древесина может «дышать», а также следует выделить необычайную красоту рисунка, особенно, когда распил проведен радиальным или тангенциальным способом. Чаще всего, бук – это материал для мебельной промышленности, несмотря на то, что он имеет плохую полируемость древесины

Ясень

Ясень имеет сходство и с дубом, по рисунку и текстуре, и с буком, отличается гигроскопичностью и склонностью к гниению. Но имеет необычный оттенок темно-желтого цвета, иногда даже почти бурого, напоминающий густой и насыщенный цвет гречишного меда. Это довольно твердая порода древесины, к тому же отличающаяся вязкостью. Но в процессе сушки: естественной или принудительной – почти не растрескивается.

Сосна

Сосна, как хвойная порода дерева, имеет мягкую, иногда даже рыхлую структуру, поэтому этот материал весьма удобен в обработке. Отличается светлыми оттенками желтого или желтовато-красного цвета, но с течением времени древесина приобретает более темные оттенки, при этом ярче всего выделяется именно сердцевина. Также, следует учитывать, что в результате окрашивания, более темными будут смолистые участки, а не пористые.

Важно отметить, что влияние влаги не имеет негативного воздействия на сосновые породы древесины и не приводит к каким-либо изменениям материала и его характеристик.

Палитра редко используемых видов древесины

Значительно реже в качестве столярного материала используется древесина таких пород как: береза, осина, липа, пихта и ели. Объединить их можно по желтому цвету древесины.Бурые оттенки характерны для: сливы, груши, ольхи, тополя и хвойных представителей – лиственницы и кедра. Коричневый цвет имеют: орех, вишня, черешня. Фиолетовый оттенок имеют: сирень, бирючина.

Объединить их можно по желтому цвету древесины.Бурые оттенки характерны для: сливы, груши, ольхи, тополя и хвойных представителей – лиственницы и кедра. Коричневый цвет имеют: орех, вишня, черешня. Фиолетовый оттенок имеют: сирень, бирючина.

Красное дерево

Общим названием «красное дерево» уже традиционно называют породы экзотических сортов древесины родом из тропиков. В профессиональной среде для обозначения данных видов материала, может использоваться термин «махагони», а также «меранти», но последний имеет географическое указание и относится исключительно к древесине из Юго-Восточной Азии.

Несмотря на то, что внешне разные породы древесины сильно отличаются друг от друга: текстурой, формой, структурой, они могут иметь гладкую поверхность, узловатость, отличаются оригинальностью рисунка, все виды «красного дерева» обладают рядом общих свойств и характеристик. И среди основных следует выделить:

- мягкость древесины;

- легкость обработки;

- неизменностью цвета и структуры, формы под влиянием внешних факторов и климатических условий.

На то какой оттенок или цвет приобретает древесина, влияют дубильные вещества, характерные для конкретной породы дерева. Поэтому, несмотря на столь красноречивое название, цвет может быть отличным у разных пород дерева, но основные – это теплые оттенки, хотя встречается материал и с зеленной, и с синей или фиолетовой древесиной. Особой экзотикой является материал с черным цветом.

Механические свойства древесины

Механические свойства древесины отражают ее поведение при применении различного типа нагрузок либо каких либо иных механических воздействий. Они определяют возможность применения древесины в качестве конструкционного материала, также влияют на технологические процессы ее переработки. А именно, механические свойства древесины оказывают сильное воздействие на процессы размола древесины и переработки ее в щепу, определяют возможность применения древесины для производства дефибрерной и рафинерной древесных масс и термомеханической массы. К механическим свойствам древесины относят прочность древесины, т.е. способность сопротивляться разрушению под действием механических нагрузок, идеформативность древесины — способность изменять свои размеры и форму при механических действиях.

К механическим свойствам древесины относят прочность древесины, т.е. способность сопротивляться разрушению под действием механических нагрузок, идеформативность древесины — способность изменять свои размеры и форму при механических действиях.

Анизотропный характер структуры древесины обусловливает необходимость измерения механических свойств древесины по трем основным направлениям. К более часто определяемым прочностным показателям относятся пределы прочности при сжатии и растяжении вдоль и поперек волокон, пределы прочности при статическом изгибе и при скалывании. Деформационные характеристики древесины (модули упругости и сдвига, коэффициенты поперечной деформации и другие) определяют, измеряя упругие деформации древесины при растяжении, сжатии и изгибе. К механическим свойствам древесины относят также ряд эксплуатационных и технологических свойств, связанных с прочностью и деформативностью древесины, например, таких как ударная вязкость (способность древесины поглощать энергию при ударе без разрушения) и твердость (способность сопротивляться вдавливанию тела из более твердого материала).

На механические свойства древесины влияют ее плотность, содержание влаги в клеточных стенках, температура, действие химических веществ, излучения и так называемые пороки древесины (сучки, трещины, крень, гниль и др.). Плотность древесины разных пород связана с механическими свойствами степенными функциями типа S = крn, где S — определяемый показатель, к и n — постоянные, р — относительная плотность при данном уровне влажности древесины.

В эмпирических уравнениях для твердости поверхностей поперечных и продольных разрезов древесины степенной показатель и ~ 2,25, что указывает на сильное влияние плотности. Отечественные породы по твердости поверхности поперечного разреза (торцовая твердость) при влажности 12% можно поделить на: мягкие (твердость 40 Н/мм2 и менее) — ель, пихта, сосна, тополь, осина; твердые (41…80 Н/мм2) — лиственница, береза, дуб, бук; очень твердые (более 80 Н/мм2) — акация, граб, дуб араксинский, береза железная. Можно отметить, что эти группы согласуются с делением древесных пород по плотности.

Можно отметить, что эти группы согласуются с делением древесных пород по плотности.

Лиственные породы в РФ разделяют на две группы — мягколиственные и твердолиственные. Твердость древесины хвойных пород, за небольшими исключениями, невелика. Это объясняет, почему в научно-технической литературе на английском языке терминами мягкая древесина и твердая древесина обозначают древесину хвойных пород и древесину лиственных пород, соответственно. Повышенная твердость древесины ряда лиственных пород препятствует получению из них качественных волокнистых полуфабрикатов механическими и термомеханическими способами.

Набухание в воде клеточных стенок изменяет механические свойства древесины: происходит понижение показателей прочности и модулей упругости, уменьшается твердость древесины и т.д. Повышение температуры понижает прочностные свойства древесины. Деформативность древесины может сравнительно резко изменяться при изменении температуры, что связано с переходами компонентов клеточной стенки из одного релаксационного состояния в иное. На температуры переходов сильно влияет присутствие воды, приводящее к их значительному снижению, что используют при производстве термомеханической массы, древесно-волокнистых и древесно-стружечных плит.

ПОХОЖИЕ СТАТЬИ:

Твердость древесины по сравнению с содержанием влаги

Введение

Рисунок 1: Шкала твердости древесины.

Мне давно говорили, что дерево твердеет с возрастом, но у меня есть неофициальные свидетельства того, что это не всегда так. Я также знаю, что некоторые виды намного сложнее других (рис. 1).

Я прочитал следующее сообщение на форуме, которое, как мне показалось, содержит действительно полезную информацию о твердости древесины и содержании влаги, которую я хотел бы изучить подробнее и представить здесь.Ключевым моментом обсуждения на форуме было то, что древесина становится тверже по мере уменьшения содержания влаги, что может случиться с древесиной по мере ее старения. Другие факторы, такие как насекомые и плесень, снижают твердость древесины. Меня здесь волнует только влажность — остальные факторы непредсказуемы.

Другие факторы, такие как насекомые и плесень, снижают твердость древесины. Меня здесь волнует только влажность — остальные факторы непредсказуемы.

Я представлю две числовые модели того, как твердость древесины зависит от содержания влаги. Эти две модели будут примерно эквивалентны.

Фон

Концепт

Существует множество свойств древесины, которые зависят от влажности древесины.Вот несколько примеров:

- твердость

- модуль сдвига

- прочность на разрыв

- прочность на сжатие

Я видел два подхода к моделированию влияния влаги на эти свойства: (1) степенное соотношение (USDA) и линейная модель (Bozkurt Y, Göker Y [1987]). Я покажу, что оба подхода дают схожие результаты в узком диапазоне содержания влаги.

Определение твердости

Моя статья будет посвящена твердости Янки, которая является широко используемым показателем твердости древесины.Вот определение процесса измерения Янки и того, как определяется содержание влаги.

- Боковая твердость по Янке

- Твердость стороны Янки — это нагрузка, необходимая для того, чтобы вставить шарик диаметром 11,28 мм (0,444 дюйма) на половину его диаметра.

- Содержание влаги (M)

- Процент массы древесины, состоящей из воды. Его часто измеряют в полевых условиях с помощью электрического испытательного оборудования. В лаборатории его можно измерить с помощью измерения массы испытуемого образца до и после сушки и вычисления

, где- м вода — масса воды в образце древесины.

- м влажный — масса образца древесины перед сушкой.

- м сухой — масса высушенного образца древесины.

На рисунке 2 показан тест Янка.

Рисунок 2: Иллюстрация теста Янки (Википедия).

Этот пост посвящен твердости, но этот подход можно использовать и для многих других параметров.

Модель лаборатории лесных товаров (USDA)

Уравнение 1 показывает модель из лаборатории лесных товаров (FPL).Я буду использовать данные из FPL для моделирования твердости древесины.

| Ур. 1 |

где

- P Свойство древесины (например, твердость)

- P 12 Значение свойства при влажности 12%.

- P г — стоимость собственности в зеленых условиях.

- M — процентное содержание влаги в древесине.

- M P определяется в главе 4 Справочника по древесине 1999 г. как процентное содержание влаги на пересечении горизонтальной линии, представляющей прочность сырого дерева, и наклонной линии, представляющей логарифм отношения прочности к влагосодержанию для сухое дерево.Затем они говорят принять 25%, если значение M P неизвестно. Я могу объяснить, почему они говорят, что предполагают 25%, если у вас нет другой информации. Заявление о пересечении не кажется правильным. Я подробно расскажу здесь.

Линейная модель

Уравнение 2 показывает модель, которую я видел во многих публикациях (например, раздел 2.3) для нормализации данных, собранных для древесины при различном содержании влаги, до 12%, что является отраслевым стандартом для содержания влаги.

| Ур.2 |

где

- P 12 — расчетное значение параметра при влажности 12%.

- P — измеренное значение параметра при влажности u%.

- α — это постоянная величина, которая обычно меняется в зависимости от породы исследуемой древесины. Его можно рассчитать с помощью. Это соотношение показано на рисунке 3.

Анализ

Цель

Я покажу, как соотносятся уравнения 1 и 2, поскольку они дают аналогичные результаты для твердости древесины в типичном диапазоне содержания влаги в древесине.

Расчеты

Для работы здесь я буду работать с твердостью древесины, нормированной на твердость при содержании влаги 12%. Нормализация позволяет мне работать с числами, близкими к 1. На рисунке 3 показан мой анализ.

Рисунок 3: Сравнение точного и линейного приближения.

Заключение

Мне удалось показать, что уравнения 1 и 2 дают аналогичные результаты в типичном диапазоне влажности древесины (от 6% до 14%). Я также вижу, что модель утверждает, что древесина становится тверже по мере уменьшения содержания влаги, что я и наблюдал.

Чтобы централизовать данные, которые я использую для моей личной работы, я включил список параметров твердости для распространенных североамериканских видов (таблица 1).

Приложение A: M

P Значения для распространенных североамериканских видов.M P — важный параметр для оценки твердости древесины, значение которого зависит от породы. В Справочнике по древесине указано, что его значение обычно составляет около 25%. На рисунке 4 показаны некоторые общие значения M P , и вы можете видеть, что они близки к 25%.

Рисунок 4: Таблица 4-13 из Справочника по древесине.

Приложение B: M

P Обсуждение определений.Определение Уравнения 1 включает некоторые формулировки, которые мне трудно понять. Я постараюсь дать здесь дополнительные пояснения. Вот как определяется M P .

M P [-] содержание влаги на пересечении горизонтальной линии, представляющей прочность сырого дерева, и наклонной линии, представляющей логарифм зависимости прочности от содержания влаги для сухой древесины.

На самом деле я не мог понять это утверждение в том виде, в каком оно написано, хотя я думаю, что могу объяснить, как вы определяете M P . На рисунке 5 показано мое объяснение, в котором предполагается, что у вас есть (1) график зависимости твердости от влажности древесины, о которой идет речь, и (2) вам известна твердость в сыром виде.

Рисунок 5: Пояснение к определению Mp.

На рис. 5 показано, что если мы построим уравнение 1, M P — это уровень влажности, при котором прочность древесины равна прочности в сыром виде.На рисунке 6 показана взаимосвязь между M P и точкой насыщения волокна (FSP). Обратите внимание, что «зеленая» сила достигается раньше, чем FSP. Это означает, что уравнение 2 не выполняется выше M P .

Рисунок 6: Связь между Mp и FSP.

Приложение C: Таблица значений твердости (сухой / зеленый / соотношение) для обычных видов.

Таблица 1 взята из публикации Лесной службы США, которую я добавил столбцом с общими именами деревьев.Научные названия мне не нужны — я знаю только общие названия деревьев. Обратите внимание, что уровни жесткости указаны в единицах Ньютона (метрическая мера), а фунт составляет 4,448 Ньютона. Например, твердость черной вишни оценивается в 4210 ньютонов, что составляет ~ 950 фунтов.

| Тип | Общее название | Виды | Сухой Жесткий. (N) | Green Hard.(N) | Соотношение сухой / сырой |

| Твердая древесина | ОЛЬХА ОБЫЧНАЯ | ALNUS GLUTINOSA | 2940 | 2220 | 1,32 |

| ОЛЬХА, КРАСНАЯ | АЛЬНУС РУБРА | 2620 | 1950 | 1,34 | |

| ЯСЕНЬ, ЧЕРНЫЙ | FRAXINUS NIGRA | 3770 | 2310 | 1,63 | |

| ЯСЕНЬ, ЕВРОПЕЙСКИЙ | FRAXINUS EXCELSIOR | 6140 | 4270 | 1. 44 44 | |

| ЯСЕНЬ, ЗЕЛЕНЫЙ | FRAXINUS PENNSYLVANICA | 5320 | 3860 | 1,38 | |

| ЯСЕНЬ, ОРЕГОН | FRAXINUS LATIFOLIA | 5140 | 3500 | 1,47 | |

| ЯСЕНЬ, БЕЛЫЙ | FRAXINUS AMERICANA | 5850 | 4260 | 1,37 | |

| ОСИНА, ТРЕЩЕТСЯ | ТРЕМУЛОИДЫ ПОПУЛУСА | 1550 | 1330 | 1.17 | |

| БУК АМЕРИКАНСКИЙ | FAGUS GRANDIFOLIA | 5760 | 3770 | 1,53 | |

| БУК ЕВРОПЕЙСКИЙ | FAGUS SYLVATICA | 6410 | 4270 | 1,50 | |

| БЕРЕЗА, ЧЕРНАЯ | БЕТУЛА ЛЕНТА | 6520 | 4300 | 1,52 | |

| БЕРЕЗА, БУМАГА | БЕТУЛА ПАПИРИФЕРА | 4040 | 2480 | 1.63 | |

| БЕРЕЗА, ЖЕЛТАЯ | BETULA ALLEGHANIENSIS | 5590 | 3460 | 1,62 | |

| ОРЕХ | JUGLANS CINEREA | 2170 | 1730 | 1,25 | |

| ВИШНЯ, ЧЕРНАЯ | PRUNUS SEROTINA | 4210 | 2930 | 1,44 | |

| ВИШНЯ СЛАДКАЯ | PRUNUS AVIUM | 5780 | 4140 | 1. 40 40 | |

| КАШТАН АМЕРИКАНСКИЙ | CASTANEA DENTATA | 2390 | 1860 | 1,28 | |

| КАШТАН СЛАДКИЙ | КАСТАНЕЯ САТИВА | 3070 | 3160 | 0,97 | |

| ХЛОПОК, ЧЕРНЫЙ | ПОПУЛУС ТРИХОКАРПА | 1550 | 1110 | 1,40 | |

| ХЛОПОК, ВОСТОЧНАЯ | ДЕЛЬТОИДЫ ПОПУЛУСОВ | 1910 | 1510 | 1.26 | |

| ОГУРЕНИЕ | МАГНОЛИЯ АКУМИНАТА | 3100 | 2310 | 1,34 | |

| ГУМ, ЧЕРНЫЙ | NYSSA SYLVATICA | 3590 | 2840 | 1,26 | |

| HACKBERRY, СЕВЕРНЫЙ | CELTIS OCCIDENTALIS | 3900 | 3100 | 1,26 | |

| МЕДОВЫЙ ЛОКУС | GLEDITSIA TRIACANTHOS | 7010 | 6160 | 1.14 | |

| HORNBEAM, ЕВРОПЕЙСКИЙ | CARPINUS BETULUS | 6980 | 5470 | 1,28 | |

| КОНСКИЙ КАШТАН | AESCULUS HIPPOCASTANUM | 3340 | 2580 | 1,29 | |

| МАГНОЛИЯ, ЮГ | МАГНОЛИЯ ГРАНДИФЛОРА | 4520 | 3280 | 1,38 | |

| КЛЕН, БИГЛИФ | ACER МАКРОФИЛЛУМ | 3770 | 2750 | 1. 37 37 | |

| КЛЕН, ЧЕРНЫЙ | ACER NIGRUM | 5230 | 3730 | 1,40 | |

| КЛЕН, КРАСНЫЙ | ACER РУБРУМ | 4210 | 3100 | 1,36 | |

| КЛЕН, СЕРЕБРЯНЫЙ | ACER SACCHARINUM | 3100 | 2620 | 1,18 | |

| КЛЕН, САХАР | ACER SACCHARUM | 6430 | 4300 | 1.50 | |

| КЛЕН, СИКАМОР | ACER PSEUDOPLATANUS | 4850 | 3830 | 1,27 | |

| ДУБ АВСТРИЙСКИЙ | QUERCUS CERRIS | 8270 | 6180 | 1,34 | |

| ДУБ, АЛЫЙ | QUERCUS COCCINEA | 6210 | 5320 | 1,17 | |

| ДУБ, БЕЛЫЙ Болотный | QUERCUS BICOLOR | 7180 | 5140 | 1.40 | |

| ДУБ, БЕЛЫЙ | QUERCUS ALBA | 6030 | 4700 | 1,28 | |

| ПЕКАН | CARYA ILLINOENSIS | 8070 | 5810 | 1,39 | |

| PLANETREE, ЛОНДОН | ПЛАТАН АЦЕРИФОЛИЯ | 5650 | 4270 | 1,32 | |

| ПОПЛАР, ТЮЛЬПАН | ЛИРИОДЕНДРОН ТУЛИПИФЕРА | 2390 | 1950 | 1.23 | |

| ЖВАЯ | ЖИДКОСТЬ STYRACIFLUA | 3770 | 2660 | 1,42 | |

| SYCAMORE | PLATANUS OCCIDENTALIS | 3410 | 2710 | 1,26 | |

| ТУПЕЛО, ВОДА | NYSSA AQUATICA | 3900 | 3150 | 1,24 | |

| ОРЕХ ЧЕРНЫЙ | JUGLANS NIGRA | 4480 | 3990 | 1. 12 12 | |

| ОРЕХ ПЕРСИДСКИЙ | JUGLANS REGIA | 3600 | 2970 | 1,21 | |

| ПОПЛАР, КАНАДСКИЙ | POPULUS CANADENSIS | 2220 | 2050 | 1,08 | |

| ПОПЛАР, СЕРЕБРЯНЫЙ | POPULUS CANESCENS | 2360 | 1730 | 1,36 | |

| Твердая древесина Среднее значение | 4474 | 3343 | 1.34 | ||

| Хвойная древесина | БАЛДКИПРЕСС | ТАКСОДИЙ DISTICHUM | 2260 | 1730 | 1,31 |

| КЕДР, АЛАСКА | CHAMAECYPARIS OOTKATENSIS | 2570 | 1950 | 1,32 | |

| КЕДР, БЕЛЫЙ АТЛАНТИЧЕСКИЙ | CHAMAECYPARIS THYOIDES | 1550 | 1290 | 1,20 | |

| КЕДР, ПОРТ ОРФОРД | CHAMAECYPARIS LAWSONIANA | 2790 | 1690 | 1.65 | |

| ЕЛЬ, БАЛЬЗАМ | ABIES BALSAMEA | 1770 | 1290 | 1,37 | |

| FIR, КАЛИФОРНИЯ КРАСНЫЙ | ABIES MAGNIFICA | 2220 | 1600 | 1,39 | |

| ЕЛЬ, ДУГЛАС | PSEUDOTSUGA MENZIESII | 2930 | 2260 | 1,30 | |

| ЕЛЬ, ГРАНД | ABIES GRANDIS | 2170 | 1600 | 1. 36 36 | |

| ЕПИ, Благородный | ABIES PROCERA | 1820 | 1290 | 1,41 | |

| ЕЛЬ, ТИХООКЕАНСКИЙ СЕРЕБРЯНЫЙ | ABIES AMABILIS | 1910 | 1380 | 1,38 | |

| ЕЛЬ, СЕРЕБРЯНЫЙ | ABIES АЛЬБА | 2850 | 1910 | 1,49 | |

| ЕЛЬ, СУБАЛЬПИН | ABIES LASIOCARPA | 1550 | 1150 | 1.35 | |

| FIR, БЕЛЫЙ | ABIES CONCOLOR | 2130 | 1510 | 1,41 | |

| ХЕМЛОК, ВОСТОЧНАЯ | TSUGA CANADENSIS | 2220 | 1770 | 1,25 | |

| ГЕМЛОК, ГОРЫ | ЦУГА МЕРТЕНСИАНА | 3020 | 2080 | 1,45 | |

| ХЕМЛОК, ЗАПАД | ЦУГА ГЕТЕРОФИЛЛА | 2390 | 1820 | 1.31 | |

| КЕДР ЛАМИНИЙ | LIBOCEDRUS DECURRENS | 2080 | 1730 | 1,20 | |

| ЛИСТВЕННИЦА ЕВРОПЕЙСКАЯ | LARIX DECIDUA | 3770 | 2450 | 1,54 | |

| ЛИСТВЕННИЦА ЯПОНСКАЯ | ЛАРИКС КАЕМПФЕРИ | 2940 | 2140 | 1,37 | |

| ЛИСТВЕННИЦА, ЗАПАДНАЯ | LARIX OCCIDENTALIS | 3680 | 2260 | 1. 63 63 | |

| СОСНА, АВСТРИЙСКАЯ | ПИНУС НИГРА | 2890 | 1910 | 1,51 | |

| СОСНА, КЛАСТЕР | PINUS PINASTER | 2670 | 1690 | 1,58 | |

| СОСНА, БЕЛАЯ ВОСТОЧНАЯ | PINUS STROBUS | 1690 | 1290 | 1,31 | |

| СОСНА, ДЖЕК | ПИНУС БАНКСИАНА | 2530 | 1770 | 1.43 | |

| СОСНА, ЛОБЛОЛИ | ПИНУС ТАЭДА | 3060 | 2000 | 1,53 | |

| СОСНА, ЛОДЖЕПОЛЬ | PINUS CONTORTA | 2130 | 1460 | 1,46 | |

| СОСНА, ЛОНГЛЕФ | ПИНУС ПАЛУСТРИС | 3860 | 2620 | 1,47 | |

| СОСНА, МОНТЕРЕЙ | ПИНУС РАДИАТА | 3330 | 2130 | 1.56 | |

| СОСНА, ПОНДЕРОЗА | PINUS PONDEROSA | 2040 | 1420 | 1,44 | |

| СОСНА, КРАСНАЯ | PINUS RESINOSA | 2480 | 1510 | 1,64 | |

| СОСНА, ШОТЛАНДСКАЯ | ПИНУС СИЛЬВЕСТРИС | 2980 | 2220 | 1,34 | |

| СОСНА, КОРОТКА | PINUS ECHINATA | 3060 | 1950 | 1.57 | |

| СОСНА, ЕЛОВАЯ | PINUS GLABRA | 2930 | 2000 | 1,47 | |

| СОСНА, САХАР | ПИНУС ЛАМБЕРТИАНА | 1690 | 1200 | 1,41 | |

| СОСНА, ВИРДЖИНИЯ | PINUS VIRGINIANA | 3280 | 2390 | 1,37 | |

| СОСНА, БЕЛАЯ ЗАПАДНАЯ | PINUS MONTICOLA | 1860 | 1150 | 1. 62 62 | |

| REDCEDAR, ВОСТОЧНАЯ | JUNIPERUS VIRGINIANA | 4000 | 2880 | 1,39 | |

| REDCEDAR, WESTERN | THUJA PLICATA | 1550 | 1150 | 1,35 | |

| РЕДВУД, ПОБЕРЕЖЬЕ | SEQUOIA SEMPERVIRENS | 2130 | 1820 | 1,17 | |

| ЕЛКА, ЧЕРНАЯ | ПИКЕЯ МАРИАНА | 2310 | 1640 | 1.41 | |

| ЕЛКА, ENGELMANN | PICEA ENGELMANNII | 1730 | 1150 | 1,50 | |

| ЕЛКА, НОРВЕГИЯ | PICEA ABIES | 2110 | 1420 | 1,49 | |

| ЕЛОВАЯ, КРАСНАЯ | PICEA RUBENS | 2170 | 1550 | 1,40 | |

| ЕЛЬ СЕРБСКАЯ | PICEA OMORIKA | 2710 | 1470 | 1.84 | |

| ЕЛКА, СИТКА | ПИЦА СИТЧЕНСИС | 2260 | 1550 | 1,46 | |

| ТАМАРАК | ЛАРИКС ЛАРИЦИНА | 2620 | 1690 | 1,55 | |

| КЕДР БЕЛЫЙ, СЕВЕР | THUJA OCCIDENTALIS | 1420 | 1020 | 1,39 | |

| Хвойная древесина Среднее значение | 2470 | 1722 | 1.43 | ||

| Среднее значение | 3472 | 2533 | 1,38 |

Деревянный дом, бревенчатый дом, проектирование, строительство

Архитектурно-строительная компания «ArchiLine Wooden Houses — Дома для здоровья» специализируется на проектировании, производстве и строительстве деревянных домов, гостиниц, ресторанов и саун из оцилиндрованного бревна, бруса и клееного бруса.

ООО «АрхиЛайн» успешно работает на рынке деревянного строительства с 2004 года.Специалисты компании изготовили и построили сотни деревянных домов в разных странах — Австралии, Беларуси, Германии, Грузии, Испании, Казахстане, Кыргызстане, Ливане, Нидерландах, ОАЭ, Польше, России, Франции. более

Скандинавский деревянный дом из клееного бруса «Dina’s Morning» — большой дом с просторной гостиной, отдельной кухней, двумя спальнями и совмещенной ванной / душем. . Это отличное решение для тех, кто не любит небольшие замкнутые пространства. …

болееДеревянный дом из клееного бруса и терраса «Евродом» — домик для круглогодичного проживания для небольшой семьи.Есть все самое главное: 2 спальни, санузел, просторная кухня-гостиная. …

болееДеревянный дом из клееного бруса «Мираж» — компактный дом с 2 спальнями, гостиной и отдельной кухней и выходом на террасу. Это отличное решение для тех, кто ищет небольшой дом для круглогодичного проживания. …

болееВ деревянном доме из клееного бруса «Белый дом» 5 спален, кухня-гостиная 58 м2 и 2 санузла.Этот дом подходит для большой семьи для круглогодичного проживания. …

болееДом с террасой «IT House» состоит из: 3 спален с отдельными санузлами, просторной солнечной террасы и кухни-гостиной. Такой дом подойдет тем, кто любит принимать гостей и проводить деловые встречи дома. …

болееДеревянный дом из клееного бруса с топкой и террасой «Маяк» имеет: 2 спальни по 17 м2 каждая, кухня-гостиная 50 м2 и 2 санузла 4,8 м2.. Это идеальное решение для тех, кто хочет жить круглый год семьей из …

человек. болееСауна из клееного бруса с бассейном и террасой «Посейдон» включает в себя: парилку 5 м2 со всеми важными помещениями и комнату отдыха, где будет комфортно большая, веселая тусовка. …

болееПлотность, твердость и прочностные свойства уплотненной древесины ели и осины, предварительно обработанной водоотталкивающими добавками

В данном исследовании влияние термомеханического уплотнения на плотность, твердость, прочность на сжатие, прочность на изгиб (MOR) и модуль упругости ( МО) древесины пихты и осины, предварительно обработанной водоотталкивающими добавками. После предварительной вакуумной обработки образцы древесины пропитывали парафином, льняным маслом и стиролом. Затем образцы пропитанной древесины уплотняли со степенью сжатия 20 и 40%, а также при 120, 150 и 180 ° C. Результаты показали, что плотность, твердость и прочностные характеристики всех уплотненных образцов (необработанных и пропитанных) увеличиваются в зависимости от степени сжатия и температуры. Для всех протестированных свойств более высокие приросты были получены в образцах, предварительно обработанных парафином и стиролом, по сравнению с необработанными образцами.Однако скорость увеличения в образцах, предварительно обработанных льняным маслом, в целом была ниже, чем в необработанных образцах. Что касается гидрофобизаторов, наиболее успешные результаты по всем протестированным свойствам были получены на образцах, предварительно обработанных стиролом. Плотность, твердость и прочностные свойства всех образцов увеличивались с увеличением степени сжатия. С другой стороны, повышение температуры сжатия отрицательно влияет на свойства необработанных образцов и образцов, предварительно обработанных льняным маслом, но в целом оказывает положительное влияние на свойства образцов, предварительно обработанных парафином.Однако все испытанные свойства образцов, предварительно обработанных стиролом, значительно улучшились из-за повышения температуры сжатия. Повышение прочностных свойств древесины в результате уплотнения значительно улучшилось за счет предварительной обработки парафином и особенно стиролом. Эти комбинации можно рассматривать как важный потенциал для применений, требующих большей твердости и прочности.

После предварительной вакуумной обработки образцы древесины пропитывали парафином, льняным маслом и стиролом. Затем образцы пропитанной древесины уплотняли со степенью сжатия 20 и 40%, а также при 120, 150 и 180 ° C. Результаты показали, что плотность, твердость и прочностные характеристики всех уплотненных образцов (необработанных и пропитанных) увеличиваются в зависимости от степени сжатия и температуры. Для всех протестированных свойств более высокие приросты были получены в образцах, предварительно обработанных парафином и стиролом, по сравнению с необработанными образцами.Однако скорость увеличения в образцах, предварительно обработанных льняным маслом, в целом была ниже, чем в необработанных образцах. Что касается гидрофобизаторов, наиболее успешные результаты по всем протестированным свойствам были получены на образцах, предварительно обработанных стиролом. Плотность, твердость и прочностные свойства всех образцов увеличивались с увеличением степени сжатия. С другой стороны, повышение температуры сжатия отрицательно влияет на свойства необработанных образцов и образцов, предварительно обработанных льняным маслом, но в целом оказывает положительное влияние на свойства образцов, предварительно обработанных парафином.Однако все испытанные свойства образцов, предварительно обработанных стиролом, значительно улучшились из-за повышения температуры сжатия. Повышение прочностных свойств древесины в результате уплотнения значительно улучшилось за счет предварительной обработки парафином и особенно стиролом. Эти комбинации можно рассматривать как важный потенциал для применений, требующих большей твердости и прочности.

Ссылки

ASTM D 1413-76 (1976). Стандартный метод испытаний консервантов для древесины лабораторными блочными культурами .Ежегодная книга стандарта ASTM. Искать в Google Scholar

Báder, M., Bak, M., Németh, R., Rousek, R., Horníček, S., Dömény, J., Klímek, P., Rademacher, P., Kudela, J. , Sandberg, D., et al. (2018). Обработка уплотнения древесины для новых материалов. В: 5-я Международная конференция по технологиям переработки для лесной промышленности и производства продуктов из биоматериалов (PTF BPI 2018) , Фрайзинг / Мюнхен, Германия, стр. 255–263. Искать в Google Scholar

В: 5-я Международная конференция по технологиям переработки для лесной промышленности и производства продуктов из биоматериалов (PTF BPI 2018) , Фрайзинг / Мюнхен, Германия, стр. 255–263. Искать в Google Scholar

Bekhta, P., Proszyk, S., Лис, Б., Кристофяк, Т. (2014). Блеск термоуплотненных шпонов из ольхи (Alnus glutinosa Goertn.), Бука (Fagus sylvatica L.), березы (Betula verrucosa Ehrh.) И сосны (Pinus sylvestris L.). Eur. J. Wood Wood Prod. 72: 799–808. https://doi.org/10.1007/s00107-014-0843-3. Ищите в Google Scholar

Bekhta, P., Salca, E.A., and Lunguleasa, A. (2020). Некоторые свойства фанерных панелей, изготовленных из комбинации термоуплотненного и неуплотненного шпона разной толщины в одной конструкции. J. Build. Англ. 101116. https://doi.org/10.1016/j.jobe.2019.101116. Ищите в Google Scholar

Бломберг, Дж., Перссон, Б., и Бломберг, А. (2005). Влияние полуизостатического уплотнения древесины на изменение прочностных свойств в зависимости от плотности. Дерево. Sci. Technol. 39: 339–350. https://doi.org/10.1007/s00226-005-0290-8. Ищите в Google Scholar

Boonstra, M.J. and Blomberg, J. (2007). Полуизостатическое уплотнение термообработанной сосны лучистой. Дерево.Sci. Technol. 41: 607–617. https://doi.org/10.1007/s00226-007-0140-y. Искать в Google Scholar

Büyüksari, Ü. (2013). Характеристики поверхности и твердость панелей МДФ, ламинированных термически сжатым шпоном. Compos. B Eng. 44: 675–678. Искать в Google Scholar

З. Кандан, С. Хизироглу и А. Г. Макдональд (2010). Качество поверхности термически уплотненного шпона пихты Дугласа. Mater. Des. 31: 3574–3577. https://doi.org/10.1016/j.matdes.2010.02.003. Искать в Google Scholar

Che, W., Xiao, Z., Wang, Z., Nguyen, T.T., and Xie, Y. (2019). Повышенная атмосферостойкость древесины сосны лучистой за счет обработки водной дисперсией сополимера стирола и акриловой кислоты. J. Wood Chem. Technol. 39: 421–435. https://doi.org/10.1080/02773813.2019.1636824. Искать в Google Scholar

Technol. 39: 421–435. https://doi.org/10.1080/02773813.2019.1636824. Искать в Google Scholar

Диуф, П.Н., Стеванович, Т., Клотье, А., Фанг, К.Х., Бланше, П., Коубаа, А., и Мариотти, Н. (2011). Влияние термогигромеханического уплотнения на характеристики поверхности шпон из дрожжевой древесины осины и гибридного тополя. Заявл. Прибой. Sci. 257: 3558–3564. https://doi.org/10.1016/j.apsusc.2010.11.074. Ищите в Google Scholar

Дубей М.К., Панг С., Чаухан С. и Уокер Дж. (2016). Стабильность размеров, грибостойкость и механические свойства сосны лучистой после комбинированного термомеханического сжатия и термической обработки маслом. Holzforschung 70: 793–800. https://doi.org/10.1515/hf-2015-0174. Ищите в Google Scholar

Двианто В., Иноуэ М. и Норимото М. (1997).Устранение деформации сжатия древесины термической обработкой. Мокузай Гаккаиси 43: 303–309. Ищите в Google Scholar

Фанг, К.Х., Клотье, А., Бланше, П., Коубаа, А., и Мариотти, Н. (2011). Уплотнение шпона в сочетании с масляно-термической обработкой. Часть 1: стабильность размеров. BioResources 6: 373–385. Ищите в Google Scholar

Габриэлли, К.П., и Камке, Ф.А. (2010). Фенолформальдегидная пропитка уплотненной древесины для повышения стабильности размеров. Дерево. Sci. Technol. 44: 95–104. https://doi.org/10.1007/s00226-009-0253-6. Искать в Google Scholar

Иноуэ, М., Норимото, М., Танахаши, М., и Роуэлл, Р.М. (1993a). Паровая или тепловая фиксация сжатой древесины. Wood Fiber Sci. 25: 224–235. Искать в Google Scholar

Inoue, M., Ogata, S., Kawai, S., Rowell, R.M., and Norimoto, M. (1993b). Фиксация прессованной древесины меламиноформальдегидной смолой. Wood Fiber Sci. 25: 404–410. Искать в Google Scholar

ISO 13061-2 (2014). Физико-механические свойства древесины. Методы испытаний небольших образцов чистой древесины. Часть 2: Определение плотности для физико-механических испытаний. . Международная организация по стандартизации. Искать в Google Scholar

. Международная организация по стандартизации. Искать в Google Scholar

ISO 13061-3 (2014). Физико-механические свойства древесины. Методы испытаний небольших образцов чистой древесины. Часть 3. Определение предела прочности при статическом изгибе. . Международная организация по стандартизации.Ищите в Google Scholar

ISO 13061-12 (2017). Физико-механические свойства древесины. Методы испытаний небольших образцов чистой древесины. Часть 12: Определение статической твердости. . Международная организация по стандартизации. Искать в Google Scholar

ISO 13061-17 (2017). Физико-механические свойства древесины. Методы испытаний небольших образцов чистой древесины. Часть 17: Определение предельного напряжения при сжатии параллельно волокну. . Международная организация по стандартизации.Ищите в Google Scholar

Имирзи, Х.О., Юлкер, О., и Бурдурлу, Э. (2014). Влияние температуры уплотнения и некоторых методов наплавки на шероховатость поверхности уплотненной сосны обыкновенной (Pinus sylvestris L.). Биоресурсы 9: 191–209. Ищите в Google Scholar

Kamke, F.A., and Sizemore, H. (2008). Вязкоупругое термическое сжатие древесины . Патент США № US7404422B2. Искать в Google Scholar

Кариз М., Кузман М.К., Сернек М., Хьюз М., Рауткари, Л., Камке, Ф.А., и Кутнар, А. (2017). Влияние температуры термообработки на уплотнение поверхности ели. Eur. J. Wood Wood Prod. 75: 113–123. https://doi.org/10.1007/s00107-016-1052-z. Искать в Google Scholar

Kollmann, F.F.P., Kuenzi, E.W., and Stamm, A.J. (1975). Принципы древесной науки и техники. In: Древесные материалы , Vol. II. Берлин: Springer-Verlag, стр. 139–149. Искать в Google Scholar

Kutnar, A. and Kamke, F.А. (2012). Влияние температуры и паровой среды на восстановление деформации сжатия древесины. Дерево. Sci. Technol. 46: 953–964. https://doi.org/10.1007/s00226-011-0456-5. Поиск в Google Scholar

Кутнар, А. , Камке, Ф.А., и Сернек, М. (2008). Механические свойства уплотненной древесины VTC актуальны для конструкционных композитов. Holz Roh Werkst 66: 439–446. https://doi.org/10.1007/s00107-008-0259-z. Искать в Google Scholar

, Камке, Ф.А., и Сернек, М. (2008). Механические свойства уплотненной древесины VTC актуальны для конструкционных композитов. Holz Roh Werkst 66: 439–446. https://doi.org/10.1007/s00107-008-0259-z. Искать в Google Scholar

Laine, K., Рауткари, Л., Хьюз, М., Кутнар, А. (2013). Уменьшение восстановления схватывания твердой древесины сосны обыкновенной с уплотненной поверхностью путем последующей гидротермальной обработки. Eur. J. Wood Wood Prod. 71: 17–23. https://doi.org/10.1007/s00107-012-0647-2. Искать в Google Scholar

Laine, K., Segerholm, K., Wålinder, M., Rautkari, L., Hughes, M., and Lankveld, C. (2016). Уплотнение поверхности ацетилированной древесины. Eur. J. Wood Wood Prod. 74: 829–835. https://doi.org/10.1007/s00107-016-1077-3.Ищите в Google Scholar

Laskowska, A. (2020). Влияние ультрафиолета на цвет термомеханически модифицированной древесины бука и дуба. Maderas Cienc. Tecnol. 22: 55–68. Искать в Google Scholar

Morsing, N. (2000). Уплотнение древесины — Влияние гигротермической обработки на сжатие бука перпендикулярно волокну , канд. Диссертация, Датский технический университет, факультет структурной инженерии и материалов. Искать в Google Scholar

Navi, P.и Girardet, F. (2000). Влияние термогидромеханической обработки на структуру и свойства древесины. Holzforschung 54: 287–293. https://doi.org/10.1515/hf.2000.048. Ищите в Google Scholar

Navi, P. and Heger, F. (2004). Комбинированное уплотнение и термогидромеханическая обработка древесины. MRS Bull. 29: 332–336. https://doi.org/10.1557/mrs2004.100. Ищите в Google Scholar

Neyses, B., Karlsson, O., and Sandberg, D. (2020). Влияние предварительной обработки ионной жидкостью и суперосновой на упругость, восстановление схватывания и твердость по Бринеллю поверхностно-уплотненной сосны обыкновенной. Holzforschung 74: 303–312. https://doi.org/10.1515/hf-2019-0158. Ищите в Google Scholar

Pelit, H. and Emiroglu, F. (2020). Влияние гидрофобизаторов на гигроскопичность и размерную стабильность уплотненной древесины пихты и осины. Drvna Ind 71: 29–40. https://doi.org/10.5552/drvind.2020.1901. Ищите в Google Scholar

and Emiroglu, F. (2020). Влияние гидрофобизаторов на гигроскопичность и размерную стабильность уплотненной древесины пихты и осины. Drvna Ind 71: 29–40. https://doi.org/10.5552/drvind.2020.1901. Ищите в Google Scholar

Pelit, H., and Yorulmaz, R. (2019). Влияние уплотнения на механические свойства предварительно термически обработанной древесины ели и тополя. BioResources 14: 9739–9754. Ищите в Google Scholar

Pelit, H., Budakçı, M., and Sönmez, A. (2018). Плотность и некоторые механические свойства уплотненных и прошедших термообработку древесины ели, липы и черного тополя Uludağ. Eur. J. Wood Wood Prod. 76: 79–87. https://doi.org/10.1007/s00107-017-1182-y. Ищите в Google Scholar

Pelit, H., Sönmez, A., and Budakçı, M. (2014). Влияние процесса ThermoWood® в сочетании с термомеханическим уплотнением на некоторые физические свойства сосны обыкновенной (Pinus sylvestris L.). BioResources 9: 4552–4567. https://doi.org/10.15376/biores.9.3.4552-4567. Искать в Google Scholar

Rassam, G., Ghofrani, M., Taghiyari, H.R., Jamnani, B., and Khajeh, M.A. (2012). Механические характеристики и стабильность размеров уплотненной древесины ели, пропитанной нано-серебром. Eur. J. Wood Wood Prod. 70: 595–600. https://doi.org/10.1007/s00107-011-0590-7. Искать в Google Scholar

Rautkari, L. (2012). Модификация поверхности массивной древесины различными методами , Ph.Докторская диссертация, Финляндия: Химико-технологический факультет Университета Аалто. Искать в Google Scholar

Рауткари, Л., Проперци, М., Пичелин, Ф., и Хьюз, М. (2009). Модификация поверхности древесины трением. Wood Sci. Technol. 43: 291–299. https://doi.org/10.1007/s00226-008-0227-0. Искать в Google Scholar

Rowell, R.M. (Ред.) (2012). Справочник по химии древесины и древесным композитам . Бока-Ратон: CRC Press. Искать в Google Scholar

Sandberg, D., Халлер, П., и Нави, П. (2013). Термогидро- и термогидромеханическая обработка древесины: возможность создания экологически чистых изделий из дерева будущего. Wood Mater. Sci. Англ. 8: 64–88. https://doi.org/10.1080/17480272.2012.751935. Ищите в Google Scholar

(2013). Термогидро- и термогидромеханическая обработка древесины: возможность создания экологически чистых изделий из дерева будущего. Wood Mater. Sci. Англ. 8: 64–88. https://doi.org/10.1080/17480272.2012.751935. Ищите в Google Scholar

Sandberg, D., Kutnar, A., and Mantanis, G. (2017). Технологии модификации древесины — обзор. Iforest 10: 895–908. https://doi.org/10.3832/ifor2380-010. Искать в Google Scholar

Seborg, R.М., Тарков, Х., Штамм, А.Дж. (1962). Древесина модифицированная . Мэдисон: Лаборатория лесных товаров, Отчет № 2192 (пересмотренный). Искать в Google Scholar

Song, J., Chen, C., Zhu, S., Zhu, M., Dai, J., Ray, U., Li, Y., Kuang, Y., Li, Y. , Quispe, N., et al. (2018). Обработка объемной натуральной древесины в конструкционный материал с высокими эксплуатационными характеристиками. Природа 554: 224–228. https://doi.org/10.1038/nature25476. Искать в Google Scholar

Tabarsa, T. and Chui, Y.H. (1997). Влияние горячего прессования на свойства ели белой. Forest Prod. J. 47: 71–76. Искать в Google Scholar

Ünsal, Ö., Candan, Z., Büyüksarı, Ü., Korkut, S., Chang, Y.S., and Yeo, H. (2011). Влияние термической компрессионной обработки на твердость поверхности, вертикальную плотность и набухание эвкалиптовых древесных плит горячим прессованием. Мокче Конгхак 39: 1–8. https://doi.org/10.5658/wood.2011.39.2.148. Ищите в Google Scholar

Wang, B.J., Ellis, S., and Dai, C. (2006). Шероховатость и сжимаемость поверхности шпона при производстве фанеры / LVL.Часть II. Оптимальное уплотнение панели. Wood Fiber Sci. 38: 727–735. Искать в Google Scholar

Welzbacher, C.R., Wehsener, J., Rapp, A.O., and Haller, P. (2008). Термомеханическое уплотнение в сочетании с термической модификацией ели европейской (Picea abies Karst) в промышленных масштабах — стабильность размеров и долговечность. Holz Roh Werkst 66: 39–49. https://doi.org/10. 1007/s00107-007-0198-0. Искать в Google Scholar

1007/s00107-007-0198-0. Искать в Google Scholar

Что такое рейтинг Янки и насколько он важен?

Рейтинг Янки — это оценка твердости древесины.В паркетных полах оценка используется для определения долговечности твердых пород дерева, которые могут быть подходящими для дома. Независимо от того, какие виды животных вас интересуют, скорее всего, они уже прошли испытание на твердость по Янке. Используйте это руководство, чтобы точно понять, что означает каждый рейтинг, чтобы с большей вероятностью выбрать правильный паркетный пол.

Во-первых, кто создал рейтинг Janka?

Система Janka названа в честь австрийца по имени Габриэль Янка, который работал в лаборатории Forest Products Lab U.S. Министерство сельского хозяйства (USDA). По поручению Департамента по научному измерению твердости лиственных пород в США он разработал шкалу оценки древесины, которая сейчас используется во всем мире. Американское общество с тех пор формализовало испытание на твердость по Янке для испытаний и материалов (ASTM).

Подобные испытания на твердость вдавливанием используются во всем инженерном деле для определения твердости различных материалов. Понимая твердость, производители знают, сколько износа могут выдержать различные материалы, в каких областях их использовать, и, таким образом, могут создавать высококачественные инструменты, строительные материалы и другие продукты.

Далее, как проводится испытание на твердость по Янке?

Тест на твердость Janka был разработан для измерения устойчивости образца древесины к вмятинам и износу. В настоящее время метод стандартизирован, и каждый может дублировать его в случае необходимости анализа новых видов. Не то чтобы вам пришлось выполнять этот тест самостоятельно, но вот краткое описание того, как это работает:

- На землю кладут образец доски из массивной, необработанной древесины без сучков и влажностью около 12%.

- Сверху на образец древесины помещается стальной шарик диаметром 11,28 мм.

- Затем на шар прикладывают точно измеренное усилие (в фунтах) до тех пор, пока он не войдет наполовину в образец древесины; при этом на доске остается полусферическое углубление размером 200 кв. мм.

- Процесс повторяется, поскольку необходимо проверить две области на лицевой стороне каждого образца.

- Все собранные данные записываются и усредняются.

Рейтинг вида по Янке — это величина силы (обычно в фунтах силы или фунт-сила-сила), необходимая для создания выемки на поверхности площадью 200 кв. Мм.С каждым видом связано стандартное отклонение. Короче говоря, чем большее давление может выдержать порода дерева, тем выше ее рейтинг Янки. Более мягкая древесина требует меньшего давления для создания вмятин, чем более твердая древесина.

Тогда что такое хороший рейтинг Янки для деревянных полов?

Для напольных покрытий одним из наиболее важных критериев при выборе правильной древесины является ее устойчивость к вмятинам в результате давления, например, со стороны шпильки, кончика ножки небольшого стула, ногтя на ноге домашнего животного и т. Д.Испытание на твердость по Янке в некоторой степени повторяет это.