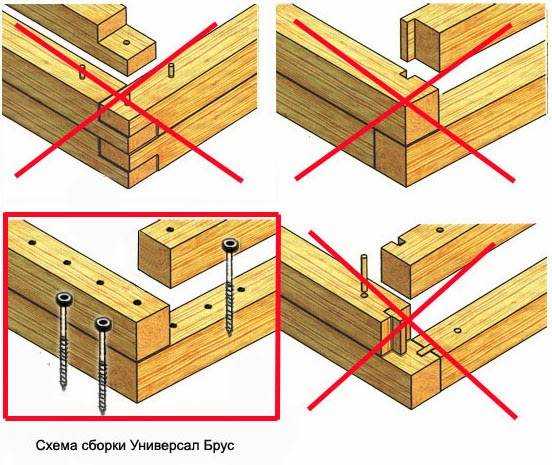

Как скрепить брус между собой своими руками?

Прежде чем приступить к возведению дома или бани из бруса своими руками нужно изучить теоретическую часть вопроса. А в частности, усвоить правила правильного крепления деревянного бруса. Дальше, больше, необходимо закрепить свои знания на практике. Получив определенные навыки, можно приступать к строительству дома сруба. А опыт придет во время выполнения работ. Если вы еще не знаете какое количество кубов пиломатериал вам нужно, рекомендуем вам воспользоваться этим строительным калькулятором дома из бруса.

Содержание

- Скрепление бруса: инструмент

- Способы углового соединения бруса

- Соединение угла с остатком «в обло» или «в чашу»

- Соединения без остатка

- Встык

- Угловые соединения при помощи шпонок

- Замок « в коренной шип»

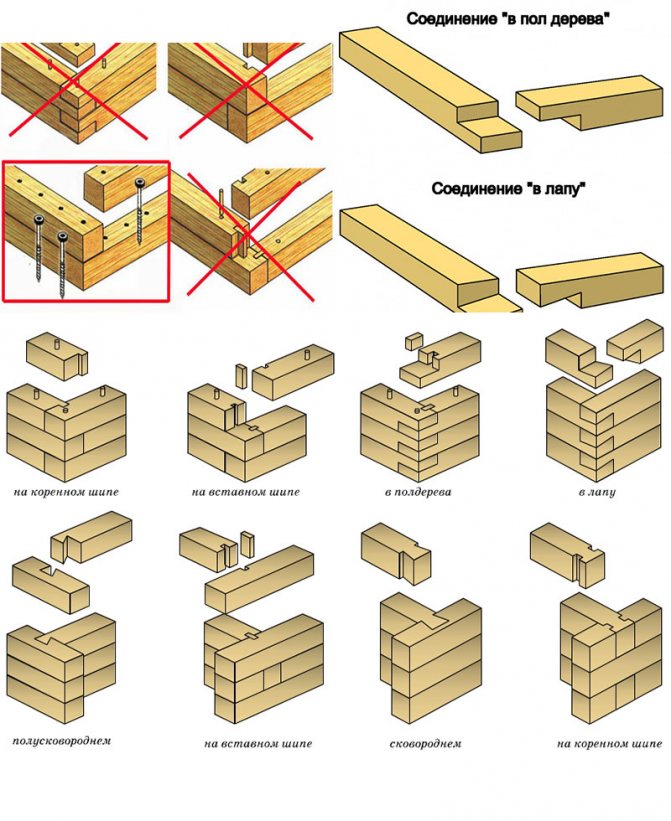

- Крепление «в полдерева»

- Скрепление «в лапу»

- Соединение «Ласточкин хвост»

- Способы продольного соединения

- Металлические крепежи для бруса

- Сложный крепеж

- Простой крепеж

- А так же можете посмотреть видео Крепление бревен нагелями

Скрепление бруса: инструмент

Соединение бруса не самое трудное и тяжелое занятие. Но подготовиться следует. Для этого потребуется:

Но подготовиться следует. Для этого потребуется:

Мерительный инструмент (рулетка, уголок столярный, уровень) и карандаш, с их помощью выполняется разметка образующих поверхностей крепления.

Пила, возможно, ручная электроножовка

или цепная с электроприводом,

но лучше воспользоваться механизмом с бензиновым двигателем;

Молоток, дрель и шруповерт.

Способы углового соединения бруса

Теперь, когда все готово, определяемся в каких случаях, необходимо прибегнуть к соединению бруса. Таких моментов два:

- при устройстве углов в будущем срубе;

- при недостаточной длине приобретенного бруса.

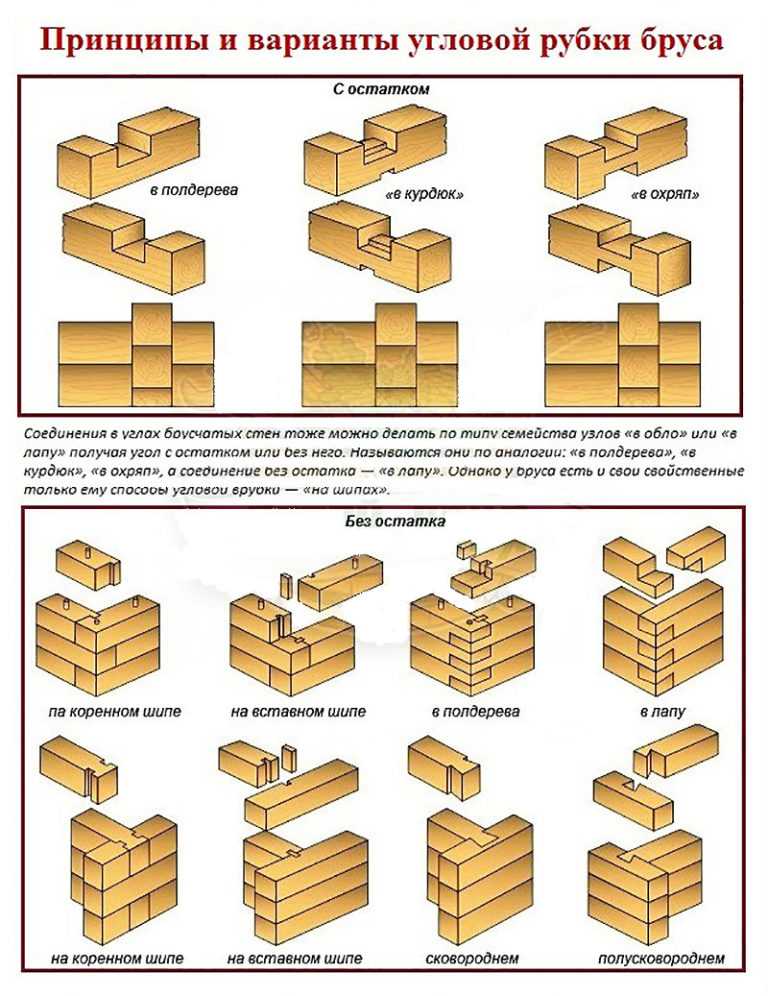

А способы такого крепления самые разнообразные. Выбор того или иного метода крепления зависит конкретной ситуации и решения мастера. Стыкование бруса во многом отличается от соединения бревенчатых конструкций. Наше время современных технологий дедовские приемы крепления пиломатериалов постоянно совершенствуются. Наиболее популярны два способа фиксации: с остатком, и без.

Наиболее популярны два способа фиксации: с остатком, и без.

Рассмотрим оба варианта.

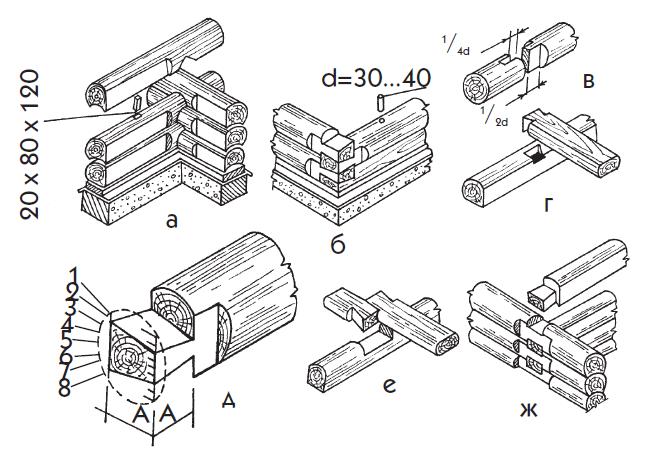

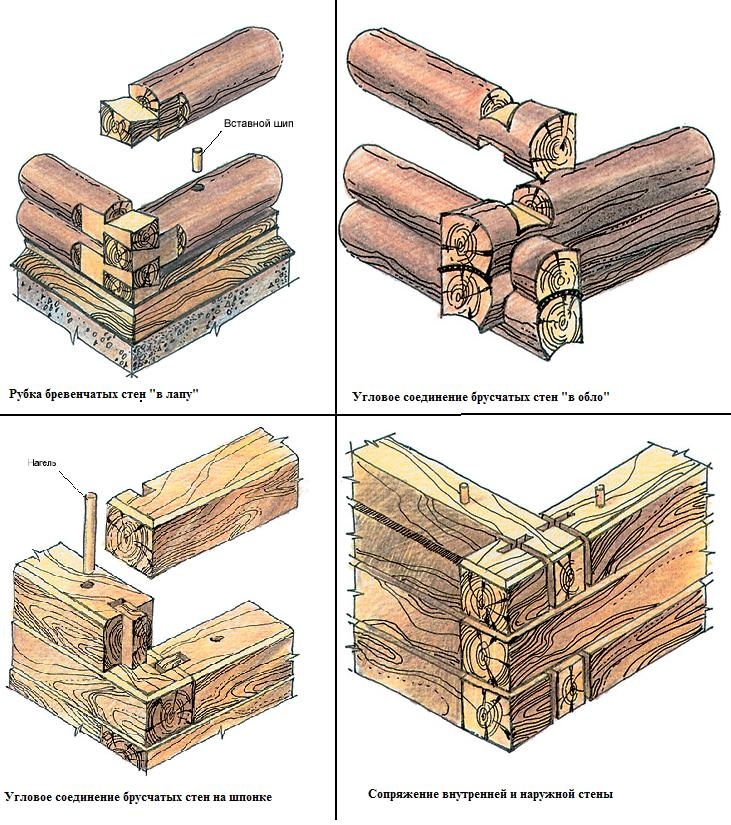

Соединение угла с остатком «в обло» или «в чашу»

Такой метод заключается в использовании замочных пазов. Они могут быть одно-, двух-, и четырёхсторонними.

Односторонний паз получается в результате перпендикулярного надпила с верхней стороны бруса. Ширина, которого должна соответствовать поперечному сечению бруса.

Методика выпиливания двухстороннего паза предполагает пропил бруса с двух противоположных сторон верхней и нижней. Величина глубины пропила равняется четвертой части стороны перпендикулярного сечения. Этот способ дает качественное соединение, но требует высокой квалификации исполнителя.

Название четырехстороннего паза, говорит само за себя. В этом случае пропилы осуществляются со всех сторон. Этот метод дает надежную фиксацию, срубы, изготовленные таким способом невероятно прочны. Наличие пазов упрощают монтаж венцов, их собирают, как конструктор Лего. Выполнять крепление таким методом под силу только профессионалам.

Выполнять крепление таким методом под силу только профессионалам.

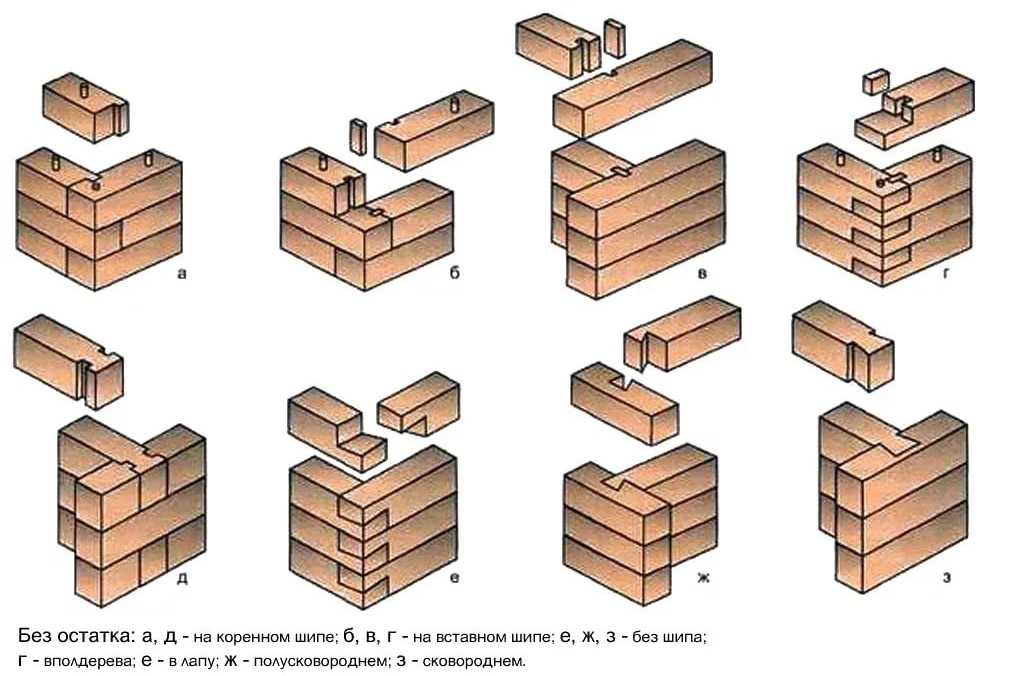

Соединения без остатка

Встык

Самым элементарным по сложности является метод фиксации бруса встык. Заключается он в стыковке бруса друг к другу и креплении шипованными металлическими пластинками дальнейшей фиксацией при помощи саморезов. В этом случае прочность и плотность такого соединения зависит от безупречности поверхностей бруса, а они редко бывают идеально ровными, и от квалифицированности исполнителя. Тщательная подгонка торцов совмещаемых настолько трудоемка, что даже не под силу профессионалам. Поэтому применение такого метода вряд ли будет уместно при строительстве жилого дома, зато он пригодится при строительстве подсобных помещений, где не важна герметичность углов.

Для жилых строений лучше использовать другие, более надежные способы крепления бруса.

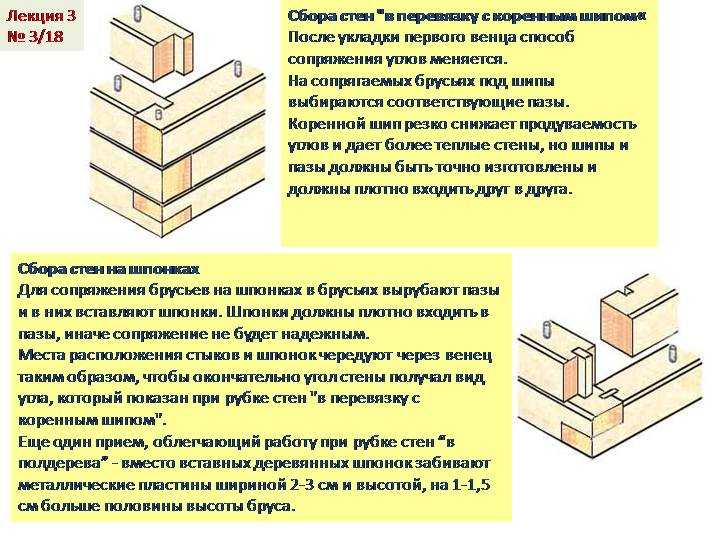

Угловые соединения при помощи шпонок

- Прочность такого скрепления достигается применением специального клина из твердых пород дерева, называемые шпонками.

- Установка такой детали в паз бруса исключает сдвиги в стыках.

- Обратите внимание, что прочность соединения обеспечивается разновидностью клина, который может быть продольным, поперечным и косым. Косой клин сложен в изготовлении, но следует отдать должное, он гарантирует максимальную прочность и теплопроводность угла.

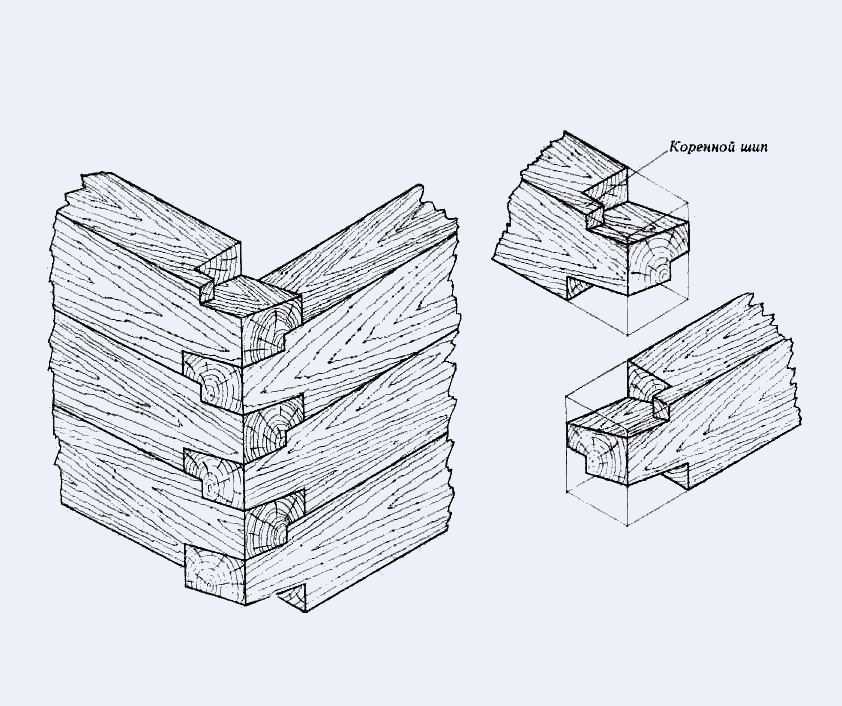

Замок « в коренной шип»

Такое соединение считается самым эффективным в плане сохранения тепла. В народе бытует определение его, как «теплый угол»». Поэтому оно считается самым популярным при строительстве домов из бруса.

- Технологический процесс заключается в изготовлении в одном из сопрягаемых брусов паза, а в другом шипа, аналогичных размеров и их дальнейшем совмещении.

- При изготовлении дома укладка утеплителя, которым может быть льняное или джутовое полотно и войлок, обязательна.

- При этом главным условием минимальных теплопотерь является плотное совмещение элементов соединения.

- Дополнительно для повышения прочности конструкции дома, необходимо чередовать в угловых венцах шипы с пазами и скреплять их круглыми деревянными нагелями.

- При применении в скреплениях нагелей, присеков и курдюков необходимо оставлять между элементами замка ветикальные щели, они будут служить компенсатором при усадке дома.

https://www.youtube.com/watch?v=YXx07XTHf2U

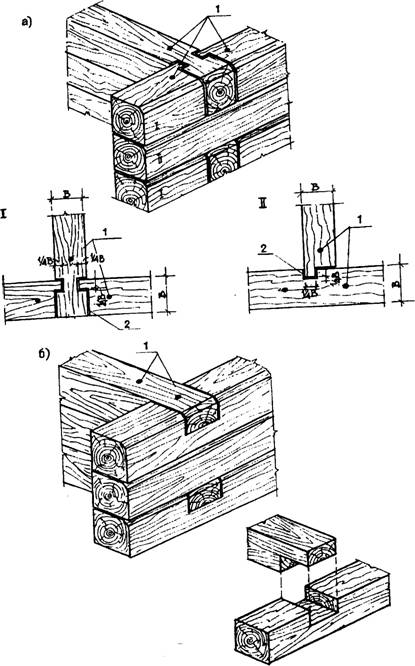

Крепление «в полдерева»

Это довольно простой способ врубки углов. Осуществляется он путем поперечного пропила половины толщины бруса, что и послужило наименованию метода. Перед началом сборки в точках возле угловых соединений просверливается отверстие для установки нагеля или шпонки. Нагель должен перекрывать сразу несколько венцов сруба.

Скрепление «в лапу»

Сходен с креплением «в полдерева» но срез выполняется под углом, что способствует сохранению тепла.

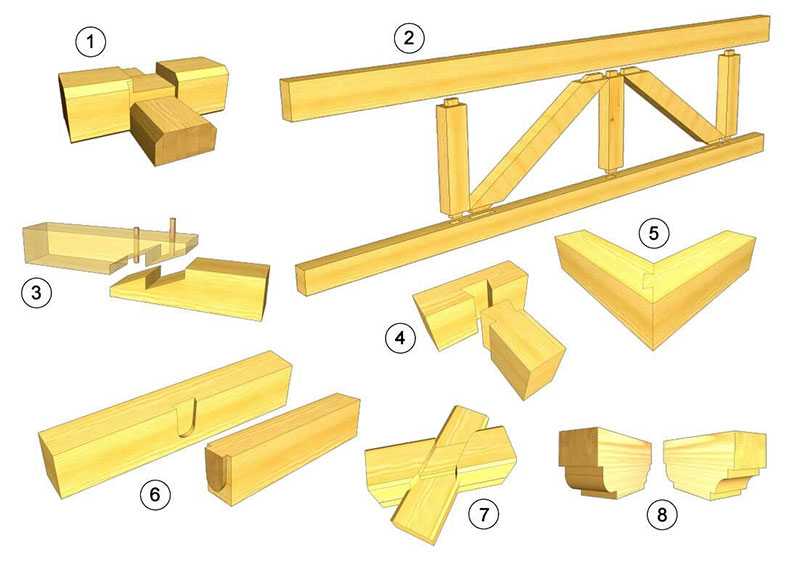

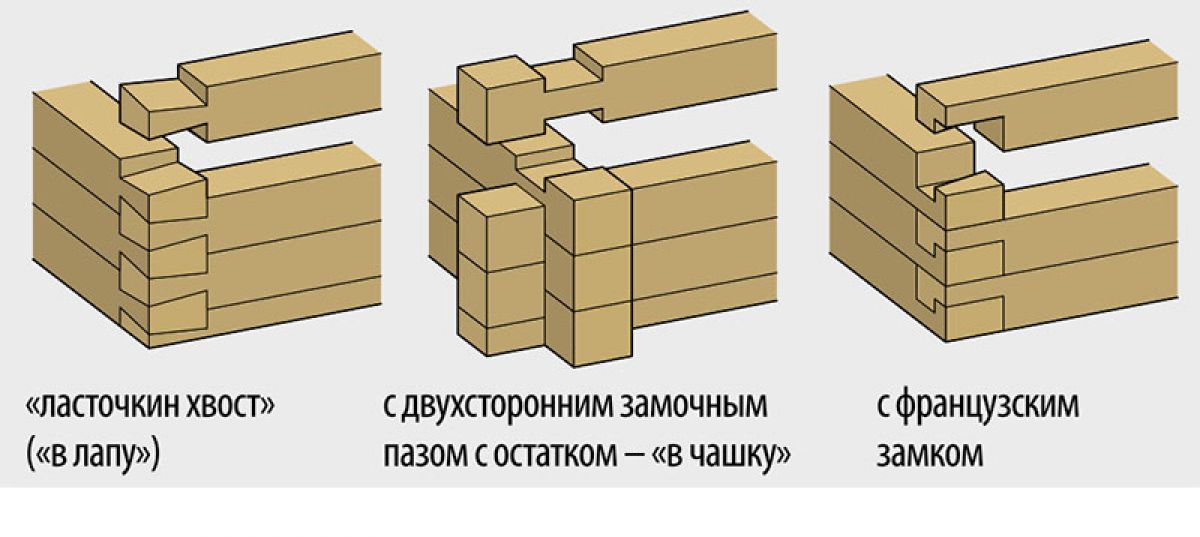

Соединение «Ласточкин хвост»

Самой надежной, прочной и практически не имеющей теплопотерь является Т-образная врубка «Ласточкин хвост». По сути, это коренной шип только не прямоугольной, трапецеидальной формы. Пазы выполняются аналогичным образом. Это довольно трудоемкий и дорогостоящий способ скрепления бруса.

Это довольно трудоемкий и дорогостоящий способ скрепления бруса.

Кроме традиционного ласточкиного хвоста выделяют целый ряд других Т-образных соединений бруса:

- замочный паз на вставном шипе;

- симметричный трапециевидный шип, или «сковородня»;

- прямоугольный шип, или «полусковородня»;

- асимметричный трапециевидный шип, или «глухая сковородня»;

- прямой паз на коренном шипе.

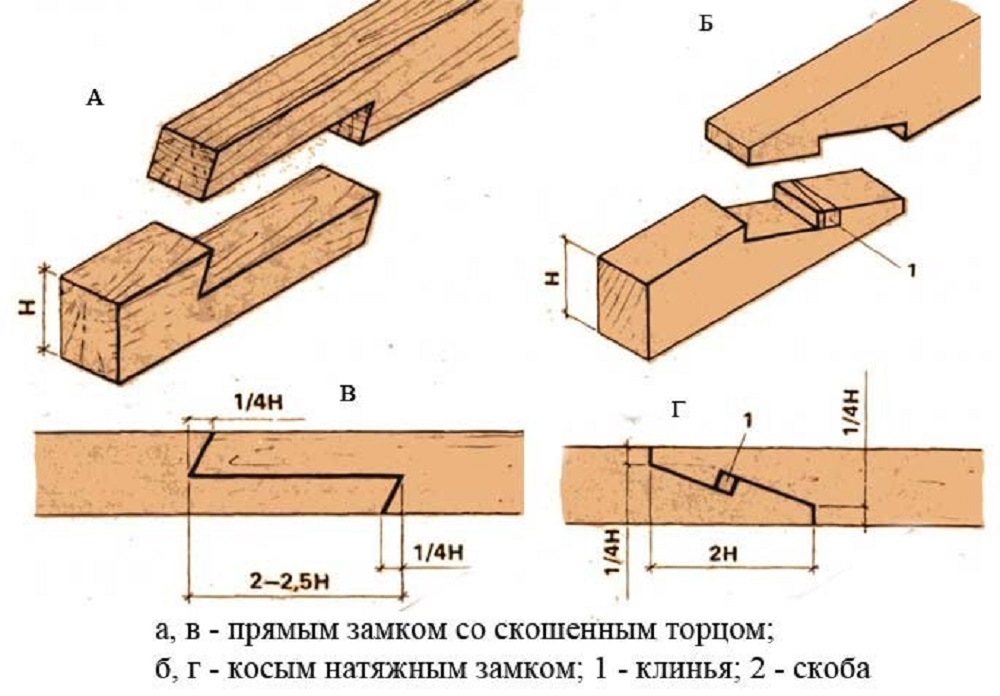

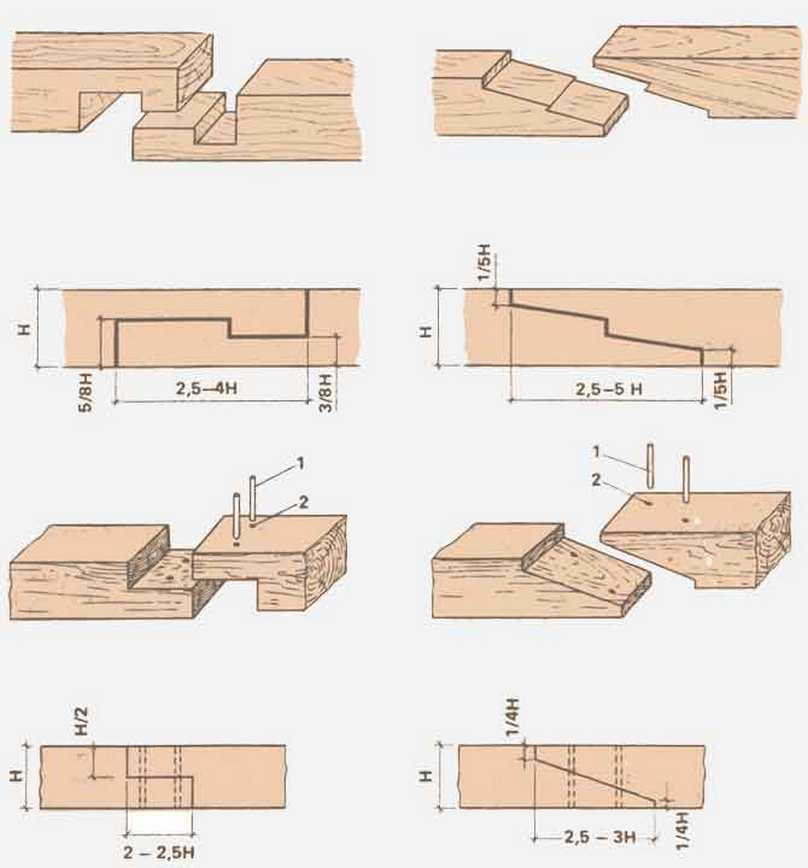

Способы продольного соединения

В строительстве иногда нужен брус длиннее стандартного размера, который равняется 6 метрам. Поэтому возникает необходимость продольного сращивания бруса. В этих случаях применяются уже знакомые способы «в полдерева», «в шип» и «на шпонке. Однако самым прочным и надежным способом продольного соединения считается косой замок. Он боле трудоемкий и сложный в изготовлении, но оно того стоит.

Однако самым прочным и надежным способом продольного соединения считается косой замок. Он боле трудоемкий и сложный в изготовлении, но оно того стоит.

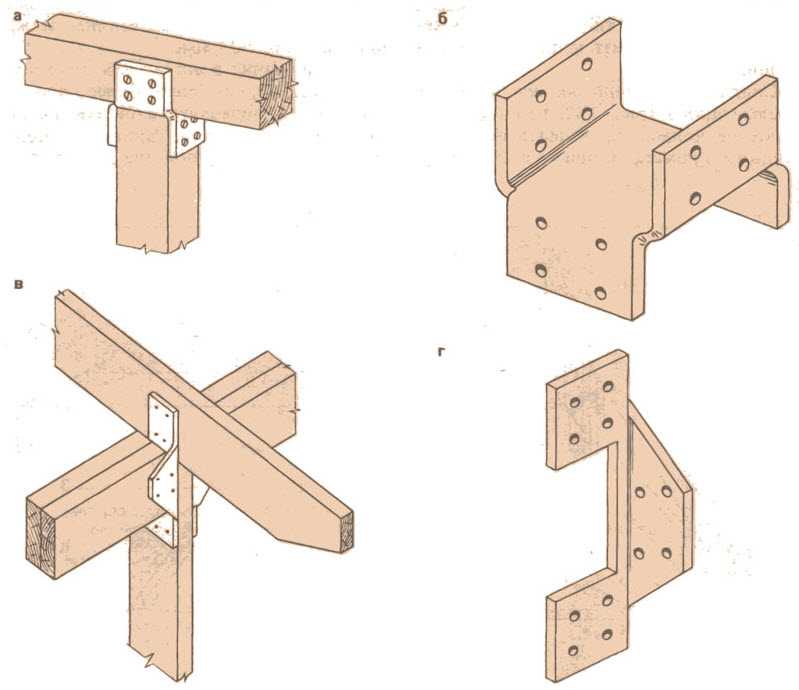

Металлические крепежи для бруса

Крепеж для бруса – это специальные элементы, выполненные из легированных сплавов, применяющиеся для соединения деревянных конструкций. Они могут быть как отечественного, так и зарубежного производства. Среди множества крепежных изделий можно выделить сложные детали: опоры, уголки, муфты и шайбы, и простые элементы: анкера, шурупы, гвозди и скобы.

Сложный крепеж

Опора – крепежная перфорированная деталь, изготавливаемая из стального профиля толщиной от 2 мм и подвергаемая нанесению антикоррозионного слоя цинка. Представляет собой уголковообразную конструкцию и служит для крепления балок перекрытия к стене дома. Опору по виду конструкции можно разделить на крепеж открытого и закрытого типа. Соединяют ее с брусом шурупами, саморезами или гвоздями. Выпускаются опоры для всех типоразмеров бруса.

Представляет собой уголковообразную конструкцию и служит для крепления балок перекрытия к стене дома. Опору по виду конструкции можно разделить на крепеж открытого и закрытого типа. Соединяют ее с брусом шурупами, саморезами или гвоздями. Выпускаются опоры для всех типоразмеров бруса.

Муфты с шайбами представляет собой гайку М20 со шпилькой приваренную к металлической пластине. Основным назначением является компенсация усадки бруса.

Уголки соединительные, производятся из листового проката толщиной от 2 мм и оцинковываются. Угловой крепеж выпускается в перфорированном варианте длиной от 120 до 175 мм. Выбор изделий осуществляется в зависимости от веса конструкции.

Простой крепеж

Нагели могут быть металлическими и деревянными. В качестве материала для из производства используют арматуру. Они применяются для скрепления венцов из бруса между собой. Металлические нагели обладают высокой прочностью и в состоянии предотвратить любую деформацию лесоматериала. Однако ввиду рифленой поверхности, которая может нарушить структуру деревянного массива, и несовместимости металла и дерева целесообразнее применять деревянные нагели.

Однако ввиду рифленой поверхности, которая может нарушить структуру деревянного массива, и несовместимости металла и дерева целесообразнее применять деревянные нагели.

Они изготавливаются, как правило, из березы или других твёрдых пород древесины. Прочность деревянных элементов почти не уступает надежности металлических изделий, при этом идеально подходят для дома из бруса, предотвращая его деформацию. Производятся нагели из дерева круглого и квадратного сечения.

Пружинный узел «Сила»

Изделие представляет собой болт с пружиной и резьбой по дереву, изготовленный из высокопрочного антикоррозионного сплава. Крепление бруса таким элементом, как Узел «Сила», обеспечивает прочность и устойчивость соединения, и отсутствие деформации и кручения. Кроме этого, изделие дополнительно нагружает сами венцы, что препятствует образованию трещин и зазоров в процессе усадки. Рекомендуемая установка крепежных узлов на один брус не менее 4 штук.

youtube.com/embed/xXjOYtYNi0A?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share» allowfullscreen=»»>Гвозди, металлические скобы

Гвозди, равно как металлические скобы, являются неплохим крепежным изделием, но не для бруса. Применение их для соединения бруса ошибочно. Гвозди поддаются коррозии и приходят в негодность, при этом портя древесину. Исходя из этих недостатков, следует отказаться от применения гвоздей и металлических скоб.

Поскольку при помощи гвоздей любая конструкция скрепляется накрепко, ими лучше соединять детали, а не сколачивать стены.

Деревянный тип — имеет такие свойства, как впитывать и отдавать влагу, поэтому соединение бруса должно быть подвижным.

А так же можете посмотреть видео Крепление бревен нагелями

https://www.youtube.com/watch?v=jfOdlqU-icc

Соединить брус с брусом между собой: по длине, на углах

Деревянный материал становится все более востребованным в частном строительстве. Это вполне объяснимая тенденция, так как натуральная древесина обладает огромным количеством преимуществ. Однако следует понимать, что работа с брусом требует соблюдения определенных правил и нюансов. В противном случае полученная конструкция будет неустойчивой и небезопасной. Так как соединить брус между собой, чтобы построенное жилище смогло прослужить как можно дольше?

Это вполне объяснимая тенденция, так как натуральная древесина обладает огромным количеством преимуществ. Однако следует понимать, что работа с брусом требует соблюдения определенных правил и нюансов. В противном случае полученная конструкция будет неустойчивой и небезопасной. Так как соединить брус между собой, чтобы построенное жилище смогло прослужить как можно дольше?

Соединение брусьев: основные принципы

Различные места соединения бруса требуют использования разных технологий, которые позволят получить самый оптимальный результат для каждого конкретного случая.

Так, правильно соединить брус в углах позволят следующие способы:

- технология «с остатком»;

- способ «без остатка»;

- укладка «встык»;

- скрепление брусьев Т-образным способом, которое используется для обустройства внутренних стен.

Чтобы соединить деревянный брус продольно, можно воспользоваться следующими способами:

- технология, предполагающая использование коренного шипа;

- метод на шпонках;

- использование прямого либо косого замка.

Какой бы вариант крепления ни был выбран, в результате должно получиться устойчивое и прочное соединение. Все выполненные шипы и углубления должны быть предварительно тщательно отмерены посредством шаблона. Для угловых соединений также важным является дополнительное утепление.

Выбор необходимого инструмента также является важной процедурой, от которой во многом будет зависеть качество всей укладки. Именно поэтому стоит заранее позаботиться о наличии топора, нескольких разновидностей ножовок и пил, а также молотка, молота и киянки.

Виды угловых соединений

Если требуется соединить брус на углах, то можно воспользоваться методом с остатком, который предполагает наличие замочных пазов. При этом выполняться на углах они могут в полдерева.

По такой технологии, как правило, выполняется соединение первого венца. Последующее скрепление брусьев на углах происходит при помощи шипового соединения либо нагелей, что позволит исключить вероятность сдвигов, как по вертикали, так и по горизонтали.

Использование соединения «в замок» предполагает и технология «без остатка». В подобном случае потребуется наличие нагелей, которые имеют длину не более 2,5 см и диаметр около 3 см. Как только брус будет выложен на паклю, в нем потребуется выполнить отверстия для установки нагелей. При расчете глубины установки бруса потребуется учесть и высоту самого материала. Так, глубина должна в 1,5 раза превышать длину самого бревна.

Технология укладки бруса «впритык» является наиболее простой и быстрой. Однако соединение подобного рода очень уязвимо. Сильный ветер может стать причиной продувания, а в зимнее время года такие стены будут очень быстро промерзать. Чтобы соединить два бруса таким способом, нужно использовать металлические пластины на гвоздях. Два бревна укладываются на специальную опору, после чего происходит крепление их концов вплотную посредством скоб.

Если выбор остановился на Т-образном соединении, то стыковка брусьев происходит посредством нагелей, что и обеспечивает наиболее качественное, долговечное и прочное скрепление.

Такая технология подразумевает применение следующих элементов:

- паза замочного либо прямого типа;

- шипов в виде трапеции, которые имеют симметричную либо прямую формы.

При использовании трапециевидных шипов исключается вероятность расхождения и расшатывания полученных соединений. Для создания таких соединительных элементов потребуется немало времени, так как они предполагают самые различные формы. Однако конечный результат строительства целиком оправдает себя.

Продольное соединение брусьев

Очень часто в процессе создания сруба может возникнуть потребность в использовании продольного соединения брусьев. Так как речь идет о самых подверженных деформации участках, следует заранее уменьшить вероятность таких неблагоприятных последствий. Именно в таких случаях и потребуется соединить брус в длину при строительстве дома, однако выполнять это следует на тех участках, которые наименее подвержены нагрузкам, – это могут быть как внутренние стены, так и простенки.

Сращивать брусья друг с другом можно посредством различных замковых соединений или с использование центрального шипа:

- Замок прямого типа – наиболее востребованный и простой способ, благодаря которому можно очень быстро и надежно соединить брус между собой по длине, как показано на фото. Производится он в полдерева, после чего поверхности подгоняются друг под друга.

- Благодаря центральному шипу можно получить наиболее устойчивое соединение. Однако данный способ требует больших усилий и времени.

При потребности можно также соединить три бруса – на видео данная процедура описана особенно детально.

При возведении деревянного жилого дома либо бани крепление брусьев между собой является наиболее трудоемким и ответственным процессом. Именно поэтому потребуется подойти к данному делу с особой ответственностью и внимательностью. В противном случае конструкция получится непригодной для проживания человека.

CE Center – Варианты соединений для каркасных и тяжелых деревянных зданий

Типы соединений

В деревянных зданиях используются два основных типа соединений: механические и столярные (иногда называемые столярными). В этих категориях существует множество вариаций и, следовательно, широкий спектр вариантов для соответствия практически любому дизайну здания.

В этих категориях существует множество вариаций и, следовательно, широкий спектр вариантов для соответствия практически любому дизайну здания.

Механические соединения

Механические соединения, используемые в деревянных зданиях, можно разделить на три основные категории: дюбель, металлические соединительные пластины с цельными зубьями и срезные. Существует также ряд фирменных соединений, сочетающих в себе характеристики каждого из этих типов.

Photos: Josh Partee Photography

Радиатор, спроектированный Path Architecture, является одним из первых пятиэтажных офисных зданий с деревянным каркасом, построенных в Портленде, штат Орегон, с начала 1900-х годов. Для соединений балок из клееного бруса использовались сборные стальные ковшовые соединители с болтами.

На этой диаграмме показаны 10 гвоздей, обозначенных как 10d, и каждый с потенциально разными характеристиками. Таким образом, указание гвоздя 10d не ясно.

Крепеж дюбельный. Деревянные элементы, соединенные с помощью дюбелей, вероятно, являются наиболее распространенным типом механического соединения, поскольку они эффективно передают нагрузки, а также относительно просты и эффективны в установке.

Соединения с дюбелями передают усилие между элементами за счет комбинации опоры на дюбель и изгиба дюбеля.

- Гвозди бывают разных типов (например, коробчатый гвоздь, обыкновенный гвоздь, цилиндрический стержень, грузило, кулер), а также несколько пеннивейтов (в таблице NDS указаны от 6 до 60 пенсов).

Существуют также фирменные гвозди, уникальные для конкретных производителей. Из-за разнообразия доступных гвоздей необходимо указать пеннивейт, тип, диаметр и длину.

Существуют также фирменные гвозди, уникальные для конкретных производителей. Из-за разнообразия доступных гвоздей необходимо указать пеннивейт, тип, диаметр и длину.

Для напольных покрытий APA – Ассоциация производителей инженерной древесины рекомендует использовать систему с клеевыми гвоздями, как описано в Руководстве по конструкции из инженерной древесины. В этой системе клей используется для прикрепления обшивки к несущему элементу, будь то древесина или двутавровая балка, чтобы свести к минимуму скрипы и увеличить жесткость за счет действия Т-образной балки. Все гвозди должны быть завершены до того, как клей схватится. Склеивание не рекомендуется для приклеивания обшивки стен или крыши к каркасу, поскольку это приводит к снижению пластичности. Хотя клеи могут использоваться в категориях сейсмостойкости A, B и C с уменьшенным значением R=1,5, их использование запрещено в категориях сейсмостойкости D, E и F.

- Расчетные значения болтов приведены в таблице NDS для пяти диаметров (½ дюйма, 5/8 дюйма, ¾ дюйма, 7/8 дюйма и 1 дюйм).

Диаметры более 1 дюйма не допускаются, так как они могут вызвать локальные напряжения в деревянном элементе, которые могут вызвать расщепление или другие разрушения древесины. Болты вставляются в предварительно просверленные отверстия на 1⁄32–1⁄16 дюйма больше, чем диаметр болта. Распространенной ошибкой является отсутствие достаточного места для установки гаек или затягивания с помощью гаечного ключа или другого динамометрического устройства.

Диаметры более 1 дюйма не допускаются, так как они могут вызвать локальные напряжения в деревянном элементе, которые могут вызвать расщепление или другие разрушения древесины. Болты вставляются в предварительно просверленные отверстия на 1⁄32–1⁄16 дюйма больше, чем диаметр болта. Распространенной ошибкой является отсутствие достаточного места для установки гаек или затягивания с помощью гаечного ключа или другого динамометрического устройства. - Винты с затяжкой обычно используются, когда невозможно использовать гайку, как требуется для болтов, или когда требуется возможность извлечения. Их вставляют в заранее просверленные отверстия. Зазор для хвостовика (нерезьбовая часть стягивающего винта) должен иметь такой же диаметр, что и хвостовик, в то время как проходное отверстие для резьбовой части составляет переменный процент от диаметра хвостовика в зависимости от удельного веса древесины. Поскольку винты с запаздыванием могут иметь полную резьбу, NDS предполагает довольно консервативные расчетные значения, основанные на меньшем «корневом» диаметре крепежного изделия.

Более высокие поперечные нагрузки для стягивающих винтов можно рассчитать, если проектировщик сможет обеспечить достаточное удаление резьбы от плоскости сдвига. Для получения дополнительной информации см. публикацию Американского совета по дереву (AWC) «Применение технического отчета 12 для винтовых соединений с запаздыванием», пособие по проектированию № 1.

Более высокие поперечные нагрузки для стягивающих винтов можно рассчитать, если проектировщик сможет обеспечить достаточное удаление резьбы от плоскости сдвига. Для получения дополнительной информации см. публикацию Американского совета по дереву (AWC) «Применение технического отчета 12 для винтовых соединений с запаздыванием», пособие по проектированию № 1. - Заклепки для дерева представляют собой высокопрочные стальные гвозди, обычно оцинкованные горячим способом, с уплощенным овальным сечением стержня и клиновидной головкой. При вбивании в предварительно просверленную стальную пластину в древесину конические головки плотно вклиниваются в отверстия. Заклепки должны забиваться так, чтобы их длинная ось была параллельна волокнам древесины. Отличный способ распределения нагрузки с помощью нескольких креплений, их можно использовать в качестве альтернативы большому количеству болтов, в результате чего соединение становится более пластичным и упругим.

Современные соединения с числовым программным управлением (ЧПУ) позволяют выполнять соединения с высокой точностью. Это особенно полезно при изготовлении соединений на больших элементах сложной формы.

Это особенно полезно при изготовлении соединений на больших элементах сложной формы.

Металлические соединительные пластины со встроенными несколькими рядами зубьев частично проникают в деревянные элементы и используются в основном в сборных легких деревянных фермах. Благодаря этим соединениям нагрузки передаются вблизи поверхности деревянного элемента.

Срезные соединители , иногда называемые соединителями подшипников, обычно используются для восприятия более тяжелых нагрузок. Они включают разрезные кольца, срезные пластины и зубчатые срезные пластины. Обычно они изготавливаются из чугуна или легких металлов и способны передавать нагрузку исключительно за счет сопротивления скольжению и сдвигу древесины в направлении, параллельном или перпендикулярном волокнам. Их можно использовать для соединения дерева с деревянными элементами или дерева со сталью, они могут быть скрытыми или видимыми.

Профилированные с помощью специальных инструментов разрезные кольца обычно вставляются в круглую канавку на стороне соединения деревянных элементов. Разрез в стальных кольцах позволяет зазору в кольце закрываться или открываться, если деревянные элементы сжимаются или набухают, чтобы деревянные элементы и разрезное кольцо оставались в контакте. Через центр устанавливается болт, скрепляющий узел соединения. В соединениях с противорежущими пластинами канавки должны быть прецизионно обработаны специальными инструментами, которые углубляют древесину, чтобы пластины прилегали заподлицо с поверхностью. Как правило, пластины сдвига и соединения с разъемными кольцами имеют режимы хрупкого разрушения древесины, и их следует избегать в конструкциях, расположенных в регионах с высокой сейсмической активностью, если только проектировщик не применяет эластичный сейсмический расчет.

Разрез в стальных кольцах позволяет зазору в кольце закрываться или открываться, если деревянные элементы сжимаются или набухают, чтобы деревянные элементы и разрезное кольцо оставались в контакте. Через центр устанавливается болт, скрепляющий узел соединения. В соединениях с противорежущими пластинами канавки должны быть прецизионно обработаны специальными инструментами, которые углубляют древесину, чтобы пластины прилегали заподлицо с поверхностью. Как правило, пластины сдвига и соединения с разъемными кольцами имеют режимы хрупкого разрушения древесины, и их следует избегать в конструкциях, расположенных в регионах с высокой сейсмической активностью, если только проектировщик не применяет эластичный сейсмический расчет.

Собственные соединения. Некоторые из самых инновационных систем подключения являются патентованными, то есть производятся исключительно одним производителем или разработаны специально для одного здания. В последние годы в этой области наблюдается значительный рост: соединительные системы и продукты, разработанные для использования в более крупных и сложных зданиях, разработаны с учетом экономических, эстетических и экологических преимуществ древесины.

Соединения несущего каркаса, изготовленные по индивидуальному заказу, например, обеспечивают неразъемное соединение между двумя элементами каркаса. Как правило, они состоят из гнутой или сварной стали, несущей нагрузку от опорного элемента (через непосредственную опору) к опорному элементу (за счет подвесного фланцевого подшипника, сдвига крепежа или их комбинации).

Готовые металлические соединители обычно используются во всех типах деревянных конструкций. Традиционные крепежные элементы, такие как гвозди, болты и заклепки, а также стандартные типы готовых металлических соединителей, такие как металлические подвесы, надежны и широко используются, но имеют некоторые ограничения в больших многоэтажных зданиях, которые призваны преодолеть новые запатентованные системы. . Новые системы, например, часто скрыты, что делает их огнестойкими, если они находятся достаточно ниже поверхности дерева. Они могут быть разработаны для использования в нескольких экземплярах без снижения прочности древесины, и они могут быть более жесткими или более гибкими, в зависимости от применения.

Одним из примеров запатентованного продукта, который становится широко используемым, особенно в конструкциях из поперечно-клееного бруса (CLT) и клееного бруса (см. врезку на стр. 8), является самонарезающий или самосверлящий шуруп. Ряд производителей в Северной Америке, Европе и Японии производят их с различными характеристиками, формами и размерами. Они имеют повышенную твердость для более высокой боковой нагрузки и выпускаются с различной грузоподъемностью для различных применений. Основное преимущество заключается в том, что их можно забивать в дерево без направляющих отверстий, используя обычную ручную дрель. Это снижает риск ошибок в полевых условиях и повышает эффективность и надежность.

Готовые соединители производятся производителями компонентов, которые имеют исчерпывающие каталоги продукции, подходящей для различных областей применения. Категории, в дополнение к ранее упомянутым, включают каркасные анкеры, прижимные устройства, ремни и стяжки. Многие компоненты изготавливаются из формованного листового металла, толщина которого увеличивается по мере увеличения нагрузки. Конкретные требования к гвоздям и креплениям предоставляются производителями и должны неукоснительно соблюдаться для разработки

полная пропускная способность подключения.

Конкретные требования к гвоздям и креплениям предоставляются производителями и должны неукоснительно соблюдаться для разработки

полная пропускная способность подключения.

Расчетные значения для механических соединений приведены в различных источниках. NDS содержит эталонные расчетные значения для соединений типа дюбелей, таких как гвозди, болты, шурупы, шурупы для дерева, разрезные кольца, срезные пластины, пробойные болты, пробойные штифты и деревянные заклепки. Расчетные значения для запатентованных соединителей приведены в отчетах об оценке кода.

Столярные изделия

Традиционные столярные соединения (также известные как столярные соединения) обычно создаются путем вырезания пазов, отверстий и выступов в соединенных элементах таким образом, чтобы они сцеплялись, например, с помощью врезных/шиповых и косых соединений. В этих типах соединений силы в принципе передаются на сжатие/подшипник. Блокированные соединения под напряжением требуют деревянных или металлических штифтов или ключей для предотвращения разъединения. Натяжные соединения часто сводятся к минимуму, а в некоторых случаях для обеспечения лучшего соединения предусмотрены металлические хомуты и болты, в основном для длиннопролетных ферм крыши в исторических постройках. В правильно спроектированном соединении столярных изделий имеется достаточная блокировка, затяжка соединений и трение из-за собственного веса и дополнительной поддержки стен, контрфорсов и соседних зданий для расчета как гравитационных, так и боковых сил, связанных с ветром или сейсмическими явлениями.

Натяжные соединения часто сводятся к минимуму, а в некоторых случаях для обеспечения лучшего соединения предусмотрены металлические хомуты и болты, в основном для длиннопролетных ферм крыши в исторических постройках. В правильно спроектированном соединении столярных изделий имеется достаточная блокировка, затяжка соединений и трение из-за собственного веса и дополнительной поддержки стен, контрфорсов и соседних зданий для расчета как гравитационных, так и боковых сил, связанных с ветром или сейсмическими явлениями.

Столярные соединения довольно распространены в одноэтажных домах, коммерческих и рекреационных сооружениях, но редко используются в современных многоэтажных тяжелых деревянных зданиях. Одна из причин заключается в том, что эти соединительные системы требуют высокоразвитых навыков, которыми обычно обладают только опытные плотники. Такие соединения также трудоемки, что делает их нерентабельными для промышленного производства.

Хотя столярные детали могут быть изготовлены с большой скоростью и точностью с использованием технологии числового программного управления (ЧПУ), этот подход не так широко используется в Северной Америке, как в Японии и Западной Европе. Здесь механические соединения преобладают прежде всего потому, что их можно сделать без дорогостоящего оборудования и относительно легко собрать на месте.

Здесь механические соединения преобладают прежде всего потому, что их можно сделать без дорогостоящего оборудования и относительно легко собрать на месте.

Одним из преимуществ столярных соединений является то, что они часто полностью изготавливаются из дерева. Если соединение подвергается воздействию влаги и высыхания, изменение размеров деревянных деталей будет аналогичным. В соединении древесина/сталь, подвергающемся одинаковой влажности/сушке, между древесиной и сталью могут быть разные изменения.

Фото: Gensler, награда WoodWorks Wood Design Award 2015, Мэтью Миллман, фотография

В аэропорту Джексон-Хоул в Джексоне, штат Вайоминг, встроенные стальные ножевые пластины со структурными винтами обеспечивают передачу нагрузки в местах соединения раскоса с балкой.

Предотвращение потенциальных проблем

Надрезы

Хотя надрезы являются важным методом в традиционном столярном деле и могут потребоваться в полевых условиях по ряду причин, любые надрезы или отверстия, которые не выполнены должным образом или отличаются от утвержденных чертежей , может значительно снизить пропускную способность даже правильно спроектированного элемента. NDS содержит рекомендации по надрезу, а деревообрабатывающая промышленность выпустила обширные технические примечания с рекомендациями, касающимися размеров надрезов, подходящих для различных материалов. Например, для клееного бруса зазубрины на концах ограничены 1/10 глубины элемента или 3 дюймами, в зависимости от того, что меньше. При использовании насечки проектировщики должны предусмотреть завинчивание стягивающего винта или самореза на расстоянии 6–8 дюймов от подшипника, идущего вверх за нейтральную ось. В случае образования трещины шуруп будет препятствовать ее продвижению по всей длине балки и будет действовать как поперечное армирование.

NDS содержит рекомендации по надрезу, а деревообрабатывающая промышленность выпустила обширные технические примечания с рекомендациями, касающимися размеров надрезов, подходящих для различных материалов. Например, для клееного бруса зазубрины на концах ограничены 1/10 глубины элемента или 3 дюймами, в зависимости от того, что меньше. При использовании насечки проектировщики должны предусмотреть завинчивание стягивающего винта или самореза на расстоянии 6–8 дюймов от подшипника, идущего вверх за нейтральную ось. В случае образования трещины шуруп будет препятствовать ее продвижению по всей длине балки и будет действовать как поперечное армирование.

Воздействие влаги

Древесина расширяется и сжимается в результате изменений ее равновесного содержания влаги (ЭМС). Расширение в направлении, параллельном волокнам деревянного элемента, минимально; однако изменение направления, перпендикулярного волокнам, может быть значительным и должно учитываться при проектировании и детализации соединения. Общее практическое правило заключается в том, что древесина испытывает 1%-ное изменение в радиальном или тангенциальном направлении на каждые 4%-е изменение содержания влаги. Номинальный размер 2×12, например, может уменьшить глубину за счет усадки чуть менее чем на ¼ дюйма при изменении ЭМС с 18% до 10%. При проектировании соединений важно спроектировать и детализировать соединение таким образом, чтобы усадка элемента не ограничивалась. В противном случае усадка деревянного элемента может вызвать чрезмерное растяжение, перпендикулярное волокнам, и может произойти расщепление. Конкретные проблемы, связанные с усадкой, включают:

Общее практическое правило заключается в том, что древесина испытывает 1%-ное изменение в радиальном или тангенциальном направлении на каждые 4%-е изменение содержания влаги. Номинальный размер 2×12, например, может уменьшить глубину за счет усадки чуть менее чем на ¼ дюйма при изменении ЭМС с 18% до 10%. При проектировании соединений важно спроектировать и детализировать соединение таким образом, чтобы усадка элемента не ограничивалась. В противном случае усадка деревянного элемента может вызвать чрезмерное растяжение, перпендикулярное волокнам, и может произойти расщепление. Конкретные проблемы, связанные с усадкой, включают:

Соединение балки с колонной: Непрерывные боковые пластины на всю глубину могут вызвать проблемы, поскольку они препятствуют усадке древесины и могут вызвать расщепление. Решение: Меньшие прерывистые боковые пластины передают силы и позволяют древесине двигаться.

Соединения балок: Для подвесок балок крепежные элементы, расположенные в верхней части поддерживаемой балки, могут ограничить усадку древесины и вызвать расщепление. Решение: Крепежи, расположенные в нижней части поддерживаемой балки, могут свести к минимуму последствия усадки, а верхние выступы обеспечивают боковое ограничение.

Решение: Крепежи, расположенные в нижней части поддерживаемой балки, могут свести к минимуму последствия усадки, а верхние выступы обеспечивают боковое ограничение.

Соединения балки со стеной: Если болты расположены высоко на балке или высоко и низко, натяжение, перпендикулярное напряжению волокон, может привести к расщеплению. Решение: болты в нижней части балки, предпочтительно с прорезями, учитывают усадку древесины. (Доступны различные готовые соединения с предварительно просверленными отверстиями.)

Другая проблема, связанная с влагой, — открытые торцевые зерна. Это может привести к растрескиванию и возможному гниению даже в климате с малым количеством осадков. Решения: Перенаправить поток воды вокруг соединения. Используйте обработанные консервантом или натуральные устойчивые к гниению изделия из дерева. (Если используется древесина, обработанная консервантом, ее необходимо применять после всех распилов в полевых условиях.) Используйте торцевые заглушки и оклады. Обеспечьте приток воздуха и сушку, например, детализировав дренажные отверстия или прорези в соединителях коробчатого типа или оставив зазор не менее ½ дюйма между деревом и бетоном или каменной конструкцией.

Обеспечьте приток воздуха и сушку, например, детализировав дренажные отверстия или прорези в соединителях коробчатого типа или оставив зазор не менее ½ дюйма между деревом и бетоном или каменной конструкцией.

Фото: Crescent Communities

Crescent Terminus, Atlanta, Ga.

Архитектор: Лорд Эк Сарджент

Столярные изделия из деревянного каркаса | Соединения стоек и балок

Что такое деревянные каркасные столярные изделия?

Столярные изделия — это способ, которым бревна скрепляются вместе, образуя деревянный каркас или столб и являясь конструкцией. Столярные изделия могут быть традиционными — из пазов и шипов, скрепленных деревянными колышками, или могут использоваться стальные соединения, скрепляющие древесину вместе. Он может быть простым или сложным. Простые рамы стоек и балок могут использовать соединения внахлест, в то время как деревянные рамы будут использовать различные пазы, шипы, ласточкины хвосты и плечи. В конструкции Heavy Timber используются балки и косоуры, которые соединяются болтами и косынками, или традиционные деревянные столярные изделия с помощью штифтов и ласточкиных хвостов.

Элемент, который в наибольшей степени определяет деревянный каркас, — это качество, целостность и прочность соединений, скрепляющих балки. Правильно сделанный стык будет оставаться герметичным на протяжении поколений. Все деревянные балки будут сжиматься и растрескиваться по мере высыхания, поскольку это часть уникальной природы зданий с деревянным каркасом, но столярные изделия должны учитывать эти естественные движения древесины и оставаться на месте и оставаться прочными с течением времени.

Варианты столярных изделий варьируются от традиционных цельнодеревянных соединений до деревянных соединений со стальными пластинами и болтами. Наши традиционные соединения скрепляются вместе с помощью 1-дюймовых штифтов из твердой древесины, при этом геометрия самого соединения несет структурную нагрузку, а штифты удерживают соединение на месте. Когда пролеты больше 16 футов, часто требуется сталь, чтобы соответствовать строительным нормам, но она может быть скрыта или открыта в зависимости от предпочтений владельца. Когда нагрузки чрезвычайно велики или когда этого требует эстетика, мы используем тяжелые стальные пластины, стержни и болты. Все наши соединения проходят внутреннюю инженерию, чтобы подтвердить их прочность и целостность.

Когда нагрузки чрезвычайно велики или когда этого требует эстетика, мы используем тяжелые стальные пластины, стержни и болты. Все наши соединения проходят внутреннюю инженерию, чтобы подтвердить их прочность и целостность.

Традиционная столярка

Традиционные столярные изделия — это классический способ соединения бревен в стоечно-балочных и деревянных каркасных конструкциях. Балки обрезаются, чтобы иметь пазы и шипы, которые закрепляются штифтами из твердой древесины.

Стальные соединители

Стальные соединительные пластины используются для увеличения прочности балки, чтобы балки могли выдерживать очень большие структурные нагрузки. Они также придают каркасу характер, поскольку придают дереву вид, напоминающий то, что можно найти в старом фабричном здании.

Столярные изделия из дерева и стали

В традиционные соединения может быть добавлена сталь для повышения прочности или по эстетическим соображениям.

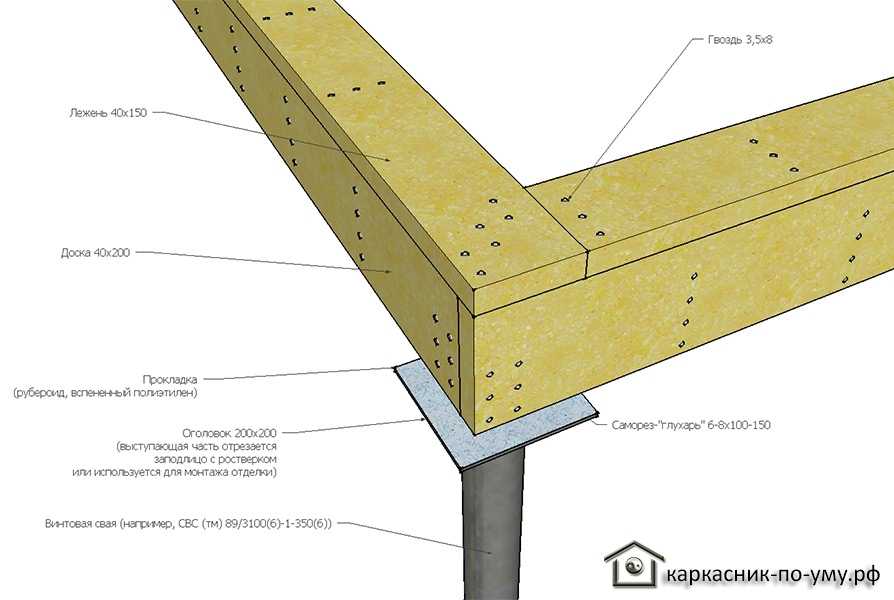

Почтовые базы

Основания для стоек — это места, где деревянные балки привязываются к фундаменту или полу, и существует множество способов создания основания для стоек. Какой бы ни была конструкция, важно, чтобы дно основания было сухим и хорошо дренированным.

Натяжные стяжки

Примером использования стальной стяжки является нижний пояс фермы. В качестве нижнего пояса стальной анкерный стержень обеспечивает дополнительную структурную поддержку (выдерживает натяжение и предотвращает изгиб стен), придавая ферме ощущение открытости и легкости.

Деревянные балки и прогоны

Деревянные прогоны и балки образуют каркас крыши и пола в зданиях с деревянным каркасом.

Контактный телефон

Компания Vermont Timber Works работает уже более 26 лет не просто так. Клиенты доверяют нам, чтобы воплотить их мечту в реальность и сделать это правильно. Позвоните нам по телефону (802) 886-1917 или свяжитесь с нами онлайн сегодня.

Существуют также фирменные гвозди, уникальные для конкретных производителей. Из-за разнообразия доступных гвоздей необходимо указать пеннивейт, тип, диаметр и длину.

Существуют также фирменные гвозди, уникальные для конкретных производителей. Из-за разнообразия доступных гвоздей необходимо указать пеннивейт, тип, диаметр и длину. Диаметры более 1 дюйма не допускаются, так как они могут вызвать локальные напряжения в деревянном элементе, которые могут вызвать расщепление или другие разрушения древесины. Болты вставляются в предварительно просверленные отверстия на 1⁄32–1⁄16 дюйма больше, чем диаметр болта. Распространенной ошибкой является отсутствие достаточного места для установки гаек или затягивания с помощью гаечного ключа или другого динамометрического устройства.

Диаметры более 1 дюйма не допускаются, так как они могут вызвать локальные напряжения в деревянном элементе, которые могут вызвать расщепление или другие разрушения древесины. Болты вставляются в предварительно просверленные отверстия на 1⁄32–1⁄16 дюйма больше, чем диаметр болта. Распространенной ошибкой является отсутствие достаточного места для установки гаек или затягивания с помощью гаечного ключа или другого динамометрического устройства. Более высокие поперечные нагрузки для стягивающих винтов можно рассчитать, если проектировщик сможет обеспечить достаточное удаление резьбы от плоскости сдвига. Для получения дополнительной информации см. публикацию Американского совета по дереву (AWC) «Применение технического отчета 12 для винтовых соединений с запаздыванием», пособие по проектированию № 1.

Более высокие поперечные нагрузки для стягивающих винтов можно рассчитать, если проектировщик сможет обеспечить достаточное удаление резьбы от плоскости сдвига. Для получения дополнительной информации см. публикацию Американского совета по дереву (AWC) «Применение технического отчета 12 для винтовых соединений с запаздыванием», пособие по проектированию № 1.