Шесть страшных мифов про башкирский спирт

Опубликовано: 28.06.2022

[post-views]

СМИ о нас

Миф №1. Башкирия покупает спирт в Китае

Правда: Башкирия давно производит спирт самостоятельно – в Стерлитамаке. В производстве используются только натуральные ферменты. «Башспирт» покупает у фермеров 200 тонн ржи ежедневно. Своего зерна в Башкирии очень много, поэтому брать что-то на стороне не выгодно.

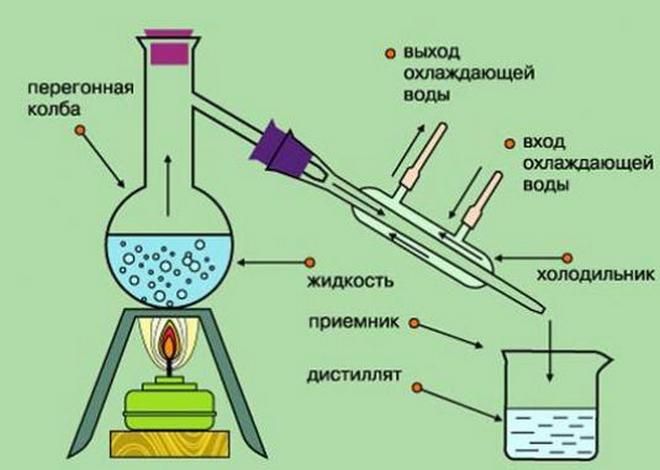

Интересный факт – чтобы перерабатывать такие объемы, построили огромный аппарат, высотой с десятиэтажный дом. Здесь проходит перегонка браги, очистка и концентрация спирта.

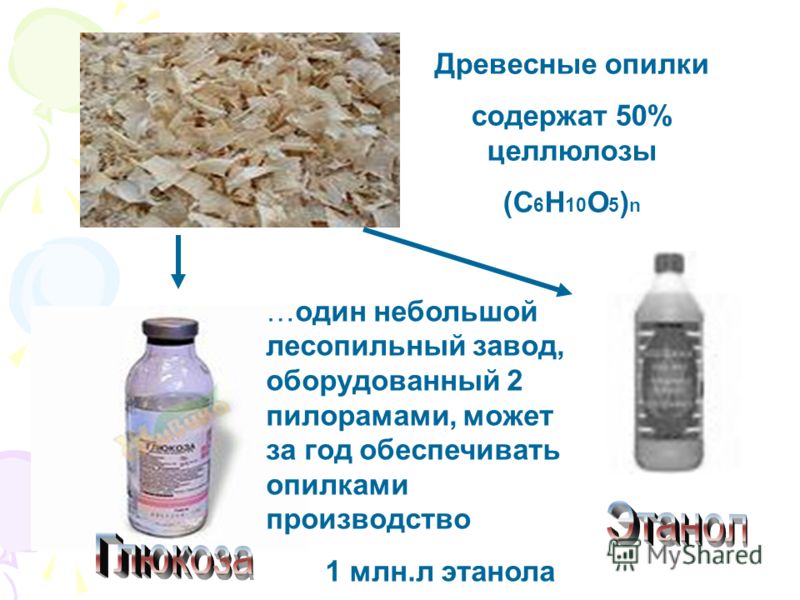

Миф №2. Спирт делают из гнилья и опилок

Правда: Технически можно сделать его из всего, что содержит сахар и крахмал: хоть из яблок, хоть из картошки, но на прилавок такой товар не пустят и вот почему.

Спирт делится на сорта, примерно как мясо: «первый сорт», «второй сорт», «высший сорт», только названия другие.

Кому интересно подробности: «Люкс» — это разные вида зерна и их смеси, а «альфа» — это только высококачественные пшеница и рожь. Есть еще спирт «высшей очистки» из самого отборного зерна. Этот сорт «Башспирт» тоже использует в производстве своей алкогольной продукции.

Миф №3. Производство спирта – грязная технология

Правда: Отход производства называется «зерновая барда». В Стерлитамаке ее научились высушивать и делать отличную белковую добавку для кормов животных и птиц, в которой остались все витамины и аминокислоты. Производство спирта — это безотходное производство.

Миф №4. Этикетки разные, а продукцию разливают из одного чана

Правда: Все, кто хоть раз был на производстве, лично видели, что спирт-то да, хранят всего в трех чанах – в одном марка «Люкс», в другом «Альфа» и «высшей очистки».

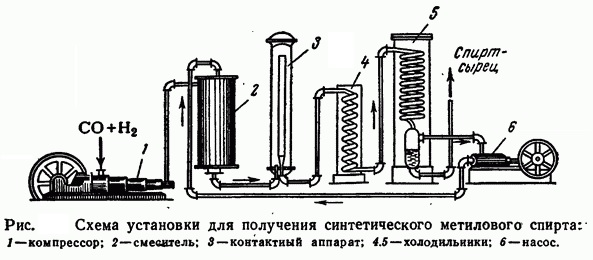

Миф №5. Проблема раздута: этанол легко отличить от метанола

Достаточно часто нелегальные производители алкогольной продукции заменяют этиловый спирт более дешевым метиловым. Метанол не предназначен для внутреннего применения — его используют при изготовлении растворителей и красок. В малых дозах он вызывает сильнейшее отравление, а в чуть более больших – слепоту и смерть.

Этиловый и метиловый спирты отличить по внешнему виду невозможно. Они одинаковы по цвету, плотности, запаху, вкусу и даже типу опьянения. Единственный способ проверить, опасен ли напиток, — поджечь его. Этанол будет гореть синим пламенем, а метанол — зеленым. Но кто будет так заморачиваться? Поэтому раз уж вы решили выпить, покупайте алкоголь только в магазинах и только официальную продукцию, на которую вам выдают чек.

Миф №6. Башкирский спирт никому не нужен

Правда: «Башспирт» поставляет свой спирт заводам по всей России. Так, уникальный башкирский спирт на натуральных ферментах заказывают в Санкт-Петербурге, Нижнем Новгороде, Ижевске и других российских городах, отзываясь о нем как о честном высококачественном продукте.

Так, уникальный башкирский спирт на натуральных ферментах заказывают в Санкт-Петербурге, Нижнем Новгороде, Ижевске и других российских городах, отзываясь о нем как о честном высококачественном продукте.

Источник: ИА Башинформ

5 способов для быстрого розжига угля

Розжиг углей для барбекю доставляет немало хлопот неопытным поварам. Чтобы облегчить задачу, можно воспользоваться одним из предложенных способов быстрого разжигания углей для гриля. Каждый из методов имеет свои особенности, что позволяет подобрать наиболее удобный вариант любому опытному и начинающему гриль-мастеру.

Если использование твердого топлива вообще не входит в ваши планы, лучше выбрать одну из моделей газовых грилей Веер, которые вы также можете купить в нашей компании.

1. Использование специальных жидкостей для розжига

Один из самых эффективных методов быстрого розжига. Применение специальных жидкостей позволит в кратчайшие сроки добиться ровного горения и сразу приступить к готовке. Купить жидкость для розжига гриля можно в любом крупном магазине.

Купить жидкость для розжига гриля можно в любом крупном магазине.

Процесс розжига:

- уложите в емкость гриля необходимое количество углей;

- пролейте угли жидкостью и подождите несколько секунд, пока она пропитает топливо;

- при необходимости добавьте еще немного жидкости на угли;

- Подожгите уголь (лучше всего использовать зажигалки со специальной рукояткой, которая не позволит вам обжечься).

Процесс горения начнется стремительно. Придется выждать всего 15-20 минут, и вы сможете приступить к приготовлению блюд. Основное преимущество такого метода – доступность и бюджетная стоимость. Цена на жидкость для розжига совсем невысока, при этом флакона вам может хватить не на одно применение. К минусам стоит отнести наличие химических соединений в средстве. Именно они способствуют быстрому розжигу, но могут привести к появлению неприятного запаха. Некоторые не слишком качественные жидкости пахнут настолько сильно, что запах может даже примешаться к аромату жареных продуктов.

2. Сухой спирт в кубиках

Этот способ более эколоичный, чем применение жидкостей. Спирт не содержит дурно пахнущих веществ. Главная задача – грамотно разместить средство в топливе. Для быстрого розжига сложите угли кучкой и сделайте в ней небольшое углубление. В эту воронку и нужно укладывать сухой спирт (1-2 кубика). После розжига можно добавить к топливу еще немного углей или сухих тонких веток для более активного горения. Удачным решением будет использование ароматной щепы фруктовых и других деревьев. Купить щепу для гриля вы также сможете на нашем сайте.

3. Сухое горючее Weber

Бездымное горючее на основе парафина от компании Вебер – максимально удобный способ розжига. Оно не только не выделяет неприятный дым, но и является абсолютно безопасным для продуктов. При этом данное средство позволяет разжечь гриль очень быстро. Достаточно лишь уложить несколько кубиков горючего под угли и поджечь.

4. Древесные опилки прессованные

Экологически чистое средство для оперативного розжига гриля. Кубики состоят из обычных натуральных опилок, а небольшой размер частичек позволяет добиться ровного, стойкого пламени максимально быстро. Опилки из древесины для розжига не портят вкус и аромат блюд и не выделяют токсичных веществ.

Кубики состоят из обычных натуральных опилок, а небольшой размер частичек позволяет добиться ровного, стойкого пламени максимально быстро. Опилки из древесины для розжига не портят вкус и аромат блюд и не выделяют токсичных веществ.

5. Угольный стартер для розжига топлива

Данное приспособление, пожалуй, самый удобный и современный способ быстрого розжига углей. Стартер выполнен из металла, внутри него имеется решетка, а для переноски к корпусу присоединена удобная ручка. Устройства помещается в гриль и позволяет очень быстро разжечь любое топливо.

Установите стартер в чашу мангала. Под него можно уложить кубики сухого спирта или немного опилок. На решетку стартера поместите топливо и подожгите. Всего 10-15 минут, и ваш уголь будет готов к приготовлению пищи. Стартер можно легко убрать из гриля и приступать к готовке.

Какой бы способ быстрого розжига вы не выбрали, следите за соблюдение техники безопасности при работе с огнем. А использование сертифицированных приспособлений и средств позволит добиться наилучших результатов.

Bioethanol Production from Saw Dust through Simultaneous Saccharification and Fermentation

Bioethanol Production from Saw Dust through Simultaneous Saccharification and Fermentation

Ammara Afzal1, Tazmeen Fatima1, Maham Tabassum1, Muhammad Nadeem2*, Muhammad Irfan3, Quratulain Syed2

1Center для исследований Земли и окружающей среды, Новый кампус Пенджабского университета, Лахор, Пакистан.

2 Исследовательский центр пищевых продуктов и биотехнологий (FBRC), Комплекс лабораторий Пакистанского совета научных и промышленных исследований (PCSIR) Ferozpur Road, Лахор, Пакистан.

3Кафедра биотехнологии, Университет Саргодха, Саргодха, Пакистан.

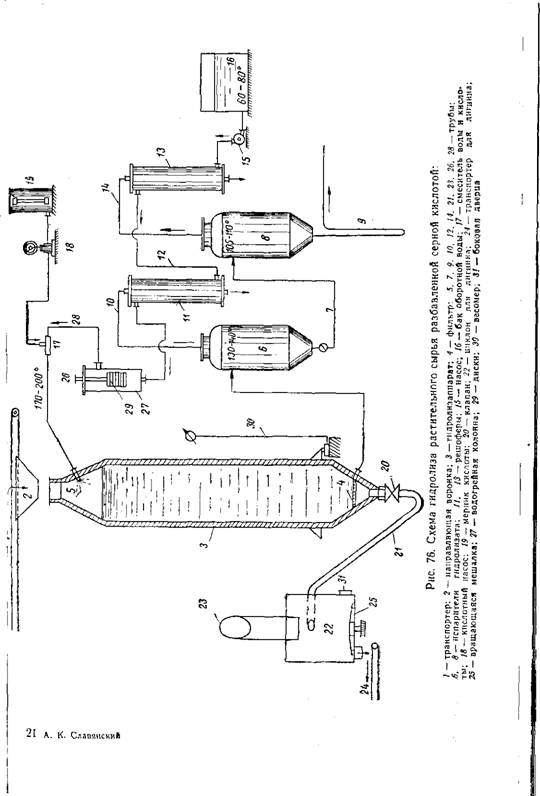

Аннотация | Это исследование было разработано для сравнения эффективного производства этанола в процессе раздельного гидролиза и ферментации (SHF) и одновременного осахаривания и ферментации (SSF). Штаммы грибов Saccharomyces cervisae, Trichoderma viride, Trichoderma koninji и Trichoderma harzianum использовали для последующего процесса с использованием опилок в качестве субстрата.

История статьи

Получен: 24 апреля 2018 г.

Пересмотренный: 02 июня 2018 г.

Принят: 02 октября 2018 г.

Опубликовано: 20 ноября 2018 г.

Взносы авторов

AA и TF исполнили эксперименты. МТ просмотрел литературу. MN и MI разработали исследование. MI и QS подготовили проект. MN интерпретировал данные.

Ключевые слова

Опилки, щелочная обработка, Trichoderma sp., Saccharomyces, ферментация

* Автор, ответственный за переписку: Мухаммад Надим М. , Надим М., Ирфан М. и Сайед К., 2018 г. Производство биоэтанола из опилок путем одновременного осахаривания и ферментации. Пенджабский университет J. Zool., 33(2): 145-145. http://dx.doi.org/10.17582/journal.pujz/2018.33.2.145.148

, Надим М., Ирфан М. и Сайед К., 2018 г. Производство биоэтанола из опилок путем одновременного осахаривания и ферментации. Пенджабский университет J. Zool., 33(2): 145-145. http://dx.doi.org/10.17582/journal.pujz/2018.33.2.145.148

Введение

С революцией индустриализации спрос на нефть также увеличился (Saxena et al., 2009). Нефть и дизельное топливо считаются невозобновляемыми ресурсами, и в ближайшем будущем их будет не хватать. В последнее время большое внимание уделяется производству альтернативных источников энергии (Nwakaire et al., 2013). Биоэтанол получил широкое признание как перспективный возобновляемый и экологически безопасный источник энергии. Удовлетворение потребностей в биоэтаноле зависит от регулярных поставок его основного сырья, то есть биомассы. Биомасса считается основным источником энергии и обеспечивает 10-14% энергии во всем мире (Saxena et al., 2009).).

Основным компонентом природной биомассы является целлюлоза. Лигноцеллюлозный материал состоит из шести углеродных сахаров, которые использовались для производства биоэтанола (Nadeem et al. , 2013). В природе целлюлоза встречается в связи с другими компонентами, напр. гемицеллюлозы, лигнина и пектина в среднем 4:3:3, но точное процентное содержание этого компонента варьируется от источника к источнику (Sun and Cheng, 2002). Три основных процесса преобразования лигноцеллюлозы в биоэтанол: предварительная обработка сырья, предварительная обработка сырья в ферментируемый сахар с использованием ферментативного гидролиза и ферментация сахаров в биоэтанол (Alvira et al., 2010).

, 2013). В природе целлюлоза встречается в связи с другими компонентами, напр. гемицеллюлозы, лигнина и пектина в среднем 4:3:3, но точное процентное содержание этого компонента варьируется от источника к источнику (Sun and Cheng, 2002). Три основных процесса преобразования лигноцеллюлозы в биоэтанол: предварительная обработка сырья, предварительная обработка сырья в ферментируемый сахар с использованием ферментативного гидролиза и ферментация сахаров в биоэтанол (Alvira et al., 2010).

Предварительную обработку можно проводить различными методами, такими как физические, химические и биологические (Irfan et al., 2016). Предварительная обработка необходима для эффективного гидролиза волокнистой целлюлозы в мономерный сахар из-за твердой природы лигноцеллюлозной биомассы. Предварительно обработанный материал осахаривают и ферментируют с использованием раздельного гидролиза и ферментации (SHF) и одновременного осахаривания и ферментации (SSF) (Abo-state et al., 2014). Осахаривание осуществляется ферментами целлюлазами и гемицеллюлазами. Виды Trichoderma обладают способностью продуцировать целлюлозолитические ферменты с эффективной ферментативной активностью (Oinonen and Suominen, 2002). Ферментация осуществляется бактериями и обычно используемыми дрожжами, такими как Saccharomyces cerevisiae. В этой работе было проведено исследование для сравнения эффективности производства биоэтанола из Trichoderma viride, Trichoderma koninjii и Trichoderma harzianum.

Виды Trichoderma обладают способностью продуцировать целлюлозолитические ферменты с эффективной ферментативной активностью (Oinonen and Suominen, 2002). Ферментация осуществляется бактериями и обычно используемыми дрожжами, такими как Saccharomyces cerevisiae. В этой работе было проведено исследование для сравнения эффективности производства биоэтанола из Trichoderma viride, Trichoderma koninjii и Trichoderma harzianum.

Материалы и методы

Лигноцеллюлозная биомасса

Опилки, используемые в этом исследовании, были приобретены на местном рынке города Лахор. Опилки промыли, высушили на солнце с последующей сушкой в печи при 70°С до постоянного веса и упаковали в пакеты с застежкой-молнией для дальнейшего использования.

Микроорганизм

Штаммы грибов Trichoderma viride, Trichoderma koninji и Trichoderma harzianum были получены из банка культур Института сельскохозяйственных наук Пенджабского университета, новый кампус Лахор, Пакистан. Штаммы выдерживали на скошенном картофельно-декстрозном агаре и хранили при 4°C для дальнейшего использования. Sacchromyces cervisae был получен из Исследовательского центра пищевых продуктов и биотехнологий (FBRC), PCSIR и содержался на PDA, а затем хранился при 4°C.

Sacchromyces cervisae был получен из Исследовательского центра пищевых продуктов и биотехнологий (FBRC), PCSIR и содержался на PDA, а затем хранился при 4°C.

Щелочная предварительная обработка биомассы

Предварительную обработку опилок проводили, как описано Irfan et al., (2011). Кратковременно десять граммов опилок замачивали в 100 мл 2,5% NaOH на 2 ч при комнатной температуре. Затем образец подвергали воздействию пара в автоклаве при 121°С в течение 60 минут. Твердый материал промывали дистиллированной водой до pH 7.

Одновременное осахаривание и ферментация

Стратегия одновременного осахаривания и ферментации применялась для производства этанола. Среда состояла из (%) 0,2 MgSO4, 0,3 K2HPO4, 0,5 (Nh5)2SO4, 0,3 пептона, 0,3 дрожжевого экстракта и 3% предварительно обработанных щелочью опилок в качестве источника углерода. Среду стерилизовали при 121oC в течение 15 минут при 15psi. После стерилизации в среду инокулировали по 1 мл суспензии Saccharomyces cervisiae и по 1 мл T. viride, T. koninji и T. harzianum в соответствующие флаконы и инкубировали при 30°С в течение 7 дней при скорости встряхивания 120 об/мин. По истечении времени ферментации оценивали количество произведенного этанола. Эта стратегия применялась в стерилизованных и нестерилизованных условиях.

viride, T. koninji и T. harzianum в соответствующие флаконы и инкубировали при 30°С в течение 7 дней при скорости встряхивания 120 об/мин. По истечении времени ферментации оценивали количество произведенного этанола. Эта стратегия применялась в стерилизованных и нестерилизованных условиях.

Аналитический метод

Целлюлозу обработанных и необработанных образцов измеряли методом, описанным Gopal and Ranjhan (1980). Измеряли содержание лигнина в обработанной и необработанной биомассе (Milagres, 1994). Содержание золы и влаги измеряли методами AOAC (2005). Редуцирующий сахар определяли по методу Миллера (1959). Количество этанола оценивали калориметрически (Captui et al., 1968). Выход этанола измеряли по формуле, описанной Yoswathana и Phuriphipat (2010).

Выход этанола = этанол, измеренный в образце/теоретический этанол

Статистический анализ

Все собранные данные были подвергнуты статистическому анализу с использованием программы Microsoft Excel, и представленные значения были средними из трех повторов.

Результаты и обсуждение

В этом исследовании опилки обрабатывали 2,5% NaOH и далее использовали для процесса осахаривания. Необработанные опилки содержат 42 % целлюлозы и 12 % лигнина, тогда как обработанные щелочью (2,5 % NaOH) опилки содержат 22 % целлюлозы и 10 % лигнина (таблица 1). Одно исследование показало, что увеличение щелочности обрабатываемых опилок приводит к снижению содержания лигнина (Kim et al., 2012). Содержание лигнина снизилось до 27,1%, 25,5% и 24,6% в опилках при увеличении концентрации NaOH на 0,5%, 1,0% и 2,0% соответственно (Ким и др., 2012).

Таблица 1: Состав сырья.

Компоненты | необработанный | Обработанный |

Лигнин (%) | 12 ± 1,2 | 10 ± 1,01 |

Целлюлоза (%) | 22 ± 1,3 | 42 ± 1,6 |

Зола (%) | 6 ± 0,2 | 4 ± 0,12 |

Влажность (%) | 24 ± 1,7 | 4 ± 0,02 |

После предварительной обработки опилки осахаривали с использованием T. harzianum, T. koninji и T. viride при 35°C в течение 48 часов. Результаты (Рисунок 1) показали, что максимальное количество сахаров было произведено из опилок T. viride (10,17%), за которыми следуют T. harzianum (9,19%) и T. koninji (6,91%) после 48 часов инкубации при 35oC. Дальнейшее увеличение временного периода привело к снижению производства сахара. Предыдущее исследование показало, что T. viride обладает способностью превращать целлюлозу в глюкозу (Li et al., 2010). Редуцирующий сахар был максимальным (55,27 мг/г) при осахаривании рисовой соломы через 9дней инкубации при 27°C (Mishra et al., 2013).

harzianum, T. koninji и T. viride при 35°C в течение 48 часов. Результаты (Рисунок 1) показали, что максимальное количество сахаров было произведено из опилок T. viride (10,17%), за которыми следуют T. harzianum (9,19%) и T. koninji (6,91%) после 48 часов инкубации при 35oC. Дальнейшее увеличение временного периода привело к снижению производства сахара. Предыдущее исследование показало, что T. viride обладает способностью превращать целлюлозу в глюкозу (Li et al., 2010). Редуцирующий сахар был максимальным (55,27 мг/г) при осахаривании рисовой соломы через 9дней инкубации при 27°C (Mishra et al., 2013).

После осахаривания производство этанола осуществлялось путем раздельного гидролиза и ферментации. Результаты (рис. 2) показали, что максимальное производство этанола было получено из гидролизатов T. koninji (2,44%), за которыми следуют T. viride (1,80%) и T. harzianum (1,30%) после 7 дней ферментации при 30°C. После этого процентное содержание этанола начало снижаться из-за загрязнения этанола нежелательными продуктами. В одном исследовании показано, что T. viride производит максимальное количество этанола (17,54 мг/мл субстрата) после 4 дней ферментации (Mishra et al., 2013). Ayeni et al., (2016) сообщили, что предварительная обработка опилок дерева ши щелочным пероксидным окислением дает 12,73 г/л этанола после 96 часов ферментации Saccharomyces cervisae. Rathna et al. (2014) сообщили, что опилки потенциально могут производить этанол при погруженной ферментации Saccharomyces cervisae в условиях встряхивания.

В одном исследовании показано, что T. viride производит максимальное количество этанола (17,54 мг/мл субстрата) после 4 дней ферментации (Mishra et al., 2013). Ayeni et al., (2016) сообщили, что предварительная обработка опилок дерева ши щелочным пероксидным окислением дает 12,73 г/л этанола после 96 часов ферментации Saccharomyces cervisae. Rathna et al. (2014) сообщили, что опилки потенциально могут производить этанол при погруженной ферментации Saccharomyces cervisae в условиях встряхивания.

Производство этанола также проверяли при одновременном осахаривании и ферментации. Из результатов (рис. 3) ясно видно, что максимальное производство этанола наблюдается у T. viride + Saccharomycese cervisae (3,88%), за которыми следуют T. harzianum + Saccharomycese cervisae (0,75%) и T. koninji + Saccharomycese cervisae (0,53%). ) после 12 дней ферментации при 30°С. Frias-Sanchez et al. (2017) сообщили о максимальном выходе этанола (17,1 г/л) при раздельном гидролизе и ферментации сосновых опилок, обработанных азотной кислотой, с последующей предварительной обработкой гидроксидом натрия. Trevorah и Othman (2015) предварительно обработали опилки с австралийских лесопилок 7% NaOH и сообщили о максимальном выходе этанола 30,6% через 24 часа за счет одновременного осахаривания и ферментации с коммерческими ферментами и Saccharomyces cervisae. Kim et al. (2013) сообщили о выходе этанола на уровне 81,7% при одновременном осахаривании и ферментации обработанных разбавленной серной кислотой опилок тополя с подпиткой.

Trevorah и Othman (2015) предварительно обработали опилки с австралийских лесопилок 7% NaOH и сообщили о максимальном выходе этанола 30,6% через 24 часа за счет одновременного осахаривания и ферментации с коммерческими ферментами и Saccharomyces cervisae. Kim et al. (2013) сообщили о выходе этанола на уровне 81,7% при одновременном осахаривании и ферментации обработанных разбавленной серной кислотой опилок тополя с подпиткой.

Заключение

Результаты этого исследования показали, что предварительная обработка гидроксидом натрия эффективно делигнифицирует биомассу. T. viride оказался мощным грибковым штаммом для лучшего осахаривания и одновременного процесса осахаривания и ферментации для производства биоэтанола.

Ссылки

Abo-state, M., Ragab, A., El-Gendy, N., Farhat, L. and Madian, H., 2014. Производство биоэтанола из рисовой соломы, ферментативно осахаренной грибковыми изолятами, Trichoderma вириде F94 и Aspergillus terreus F98. науч. Рез., 3: 19-29.

Рез., 3: 19-29.

Альвира П., Томас-Пейо Э., Бальестерос М. и Негро М.Дж., 2010 г. Технологии предварительной обработки для эффективного процесса производства биоэтанола на основе ферментативного гидролиза: обзор. Биорес. Технол. 101: 4851-61. https://doi.org/10.1016/j.biortech.2009.11.093

Айени А.О., Омолей Дж.А., Хаймор Ф.К. и Пандей Р.А., 2016. Эффективная предварительная обработка опилок дерева ши щелочным перекисью для производства биотоплива: кинетика делигнификации и ферментативного превращения в сахар и последующего производства этанола путем ферментации с использованием Saccharomyces cerevisiae. Бразилия. Дж. Хим. Инж., 33: 33 – 45. https://doi.org/10.1590/0104-6632.20160331s20140258

Капути, А., Уеда, М. и Браун, Т., 1968. Спектрофотометрическое определение этанола в вине. Являюсь. Дж. Энол. Вит., 19: 160–165.

Фриас-Санчес, Х.К., Веласкес-Валадес, У., Пинеда-Пиментель, М.Г., Лопес-Миранда, Х., Кастро-Монтойя, А.Х., Каррильо-Парра, А., Варгас-Сантиллан, А. и Рутиага- Хиноны, Дж. Г., 2017. Одновременное осахаривание и ферментация сосновых опилок, предварительно обработанных азотной кислотой и гидроксидом натрия, для производства биоэтанола. Биоресурсы, 12: 1052-1063.

и Рутиага- Хиноны, Дж. Г., 2017. Одновременное осахаривание и ферментация сосновых опилок, предварительно обработанных азотной кислотой и гидроксидом натрия, для производства биоэтанола. Биоресурсы, 12: 1052-1063.

Гопал, К. и Ранджхан, С.К., 1980. Лабораторное руководство по исследованиям в области питания. Roland Press (India) Private Ltd. Нью-Дели, Индия.

Ирфан, М., Асгар, У., Надим, М., Нелофер, Р., Сайед, К., Шакир, Х. А. и Кази, Дж. И., 2016. Статистическая оптимизация осахаривания пшеничной соломы, предварительно обработанной щелочью, для производства биоэтанола. Напрасно тратить. Биомасса. Доблесть., 7: 1389-1396.

Ирфан, М., Гульшер, М., Аббас, С., Сайед, К., Надим, М. и Байг, С., 2011. Влияние различных условий предварительной обработки на ферментативное осахаривание. Сонгкланакарин J. Sci. Техн., 33: 397–404.

Ким, Б., Гулати, И., Парк, Дж. и Шин, Дж.С., 2012. Предварительная обработка древесных опилок целлюлозных отходов в редуцирующий сахар с использованием мерсеризации и этерификации. Биоресурс., 7: 5152-5166. https://doi.org/10.15376/biores.7.4.5152-5166

Биоресурс., 7: 5152-5166. https://doi.org/10.15376/biores.7.4.5152-5166

Ким, Т.Х., Чой, К.Х. и О, К.К., 2013. Биоконверсия опилок в этанол с использованием предварительной обработки разбавленной серной кислотой в двухшнековом реакторе непрерывного действия и одновременного осахаривания и ферментации с подпиткой. Биорес. Технол. 130: 306–313. https://doi.org/10.1016/j.biortech.2012.11.125

Li, X., Yang, H., Roy, B., Park, E.Y., Jiang, L., Wang, D. and Miao, Y., 2010. Усиленное производство целлюлазы Trichoderma viride, мутировавшего под воздействием микроволнового и ультрафиолетового излучения. . микробиол. Рез., 165: 190–198. https://doi.org/10.1016/j.micres.2009.04.001

Milagres, A.M.F., 1994. Producao de xilanases por penicillium janthinellum e aplicacao das enzimas no branqueamento de polpas kraft. Кампинас. Тезе (Дуторадо) – Universidade Estadual de Campinas. 1–137.

Миллер Г.Л., 19 лет59. Применение реагента динитросалициловой кислоты для определения редуцирующих сахаров. Анальный. Хим., 31:426–428. https://doi.org/10.1021/ac60147a030

Анальный. Хим., 31:426–428. https://doi.org/10.1021/ac60147a030

Мишра, А. и Мишра, Северная Каролина, 2013 г. Производство биоэтанола из смешанных отходов с использованием Trichoderma viride. Индийский. Рез. Ж. Жене. Биотех., 5: 111-116.

Надим М., Асгар У., Аббас С., СайфУлла. и Syed, Q., 2013. Потенциальный инструмент для изучения травы каллара (Leptochloa fusca) в качестве субстрата для производства биотоплива. Ближний Восток J. Sci. Рез., 18: 1133-1139.

Нвакайре, С.Л., Эзеоха, Б.О. и Ugwuishiwu, S.L., 2013. Производство целлюлозного этанола из древесных опилок. Агр. англ. Междунар. Ж. СИГР, 15: 136–140.

Ойнонен, А.М. и Пиркко, С., 2002. Повышенное производство эндоглюканаз Trichoderma reesei и использование новых препаратов целлюлазы для создания эффекта потертости на джинсовой ткани. заявл. Окруж. Microbiol., 68: 3956-3964. https://doi.org/10.1128/AEM.68.8.3956-3964.2002

Rathna, G. S., Saranya, R., and Kalaiselvam, M. 2014. Биоэтанол из опилок с использованием целлюлазного гидролиза Aspergillus ochraceus и ферментации Saccharomyces cerevisiae. Междунар. Дж. Карр. микробиол. заявл. науч. 3: 733-742.

Междунар. Дж. Карр. микробиол. заявл. науч. 3: 733-742.

Саксена Р.К., Адхикари Д.К. и Goyal, H.B., 2009. Энергетическое топливо на основе биомассы биохимическими путями: обзор. Продлить. Суст. Энерг., 13: 167-178.

Sun, Y. and Cheng, J., 2002. Гидролиз лигноцеллюлозных материалов для производства этанола: обзор. Биорес. Техн., 83: 1-11. https://doi.org/10.1016/S0960-8524(01)00212-7

Тревора Р.М. и Отман, М.З., 2015. Щелочная предварительная обработка и ферментативный гидролиз опилок австралийских лесопилок для производства биотоплива. Дж. Продлить. Энерг., Артикул ID 284250, 9страницы. https://doi.org/10.1155/2015/284250

Йосватхана Н. и Фурифипат П., 2010 г. Производство биоэтанола из рисовой соломы. Энер. Рез., 11: 26-31.

Удалите всю шлифовальную пыль перед отделкой дерева

К

Крис Бэйлор

Крис Бэйлор

Крис Бэйлор — эксперт по деревообработке и писатель с более чем десятилетним опытом практического столярного дела. Он учился у мастеров-плотников, а также проектирует деревянные инструменты и мебель, размещая учебные пособия на веб-сайтах, включая Мастерскую столяра и Самодельные инструменты.

Он учился у мастеров-плотников, а также проектирует деревянные инструменты и мебель, размещая учебные пособия на веб-сайтах, включая Мастерскую столяра и Самодельные инструменты.

Узнайте больше о The Spruce Crafts’ Редакционный процесс

Обновлено 27.03.20

Терминатор1 / Getty ImagesЕсли сначала не удалить все следы опилок и шлифовальной пыли, любая отделка, которую вы наносите, будь то слой краски или морилка плюс верхний слой, обречена на несовершенство. Хотя самая мелкая пыль практически невидима глазу, если ее оставить на деревянной поверхности при нанесении краски, морилки или лака, поверхность получится мутной по цвету и шероховатой на ощупь. Даже самая тщательная и точная работа при создании проекта по обработке дерева или укладке пола из ценных пород дерева может быть испорчена готовой поверхностью с дефектами просто потому, что вы поторопились с процессом на этапе отделки.

Для достижения наилучших результатов выполните этот четырехэтапный процесс. Хотя этот процесс может показаться чрезмерным, выполнение каждого шага вознаградит вас красивой гладкой отделкой древесины, независимо от того, красите ли вы древесину, наносите масляную отделку или окрашиваете и покрываете финишным лаком.

Хотя этот процесс может показаться чрезмерным, выполнение каждого шага вознаградит вас красивой гладкой отделкой древесины, независимо от того, красите ли вы древесину, наносите масляную отделку или окрашиваете и покрываете финишным лаком.

Инструменты и расходные материалы, которые вам понадобятся

- Воздушный компрессор или магазинный пылесос

- Чистые салфетки

- Салфетка

- Денатурированный спирт

Пылесос или сдувание пыли

Сначала сдуйте основную часть опилок и остатков шлифовки t с помощью воздушного компрессора, оснащенного насадкой. Еще лучше пропылесосить каждую поверхность и каждую щель вашего проекта с помощью магазинного пылесоса, оснащенного фильтром хорошего качества, предназначенным для улавливания микроскопической пыли. Хотя любая уборка лучше, чем ничего, стандартный фильтр может привести к тому, что пылесос будет выбрасывать пыль обратно в комнату, где она может осесть на деревянных поверхностях.

Протереть чистой сухой тканью

Затем протрите деревянные поверхности сухой чистой тканью. Белая тряпка позволит вам увидеть, сколько пыли вы собираете, когда протираете столярную поверхность.

Используйте липкую ткань

Тряпка – это просто кусок неплотно сплетенной марли, пропитанной пчелиным воском. При легком протирании деревянных поверхностей он чудесным образом собирает пыль, которую невозможно удалить пылесосом и сухими тряпками. Нарежьте тряпку на небольшие квадраты и слегка протрите все деревянные поверхности. Периодически проверяйте прихваточную ткань, чтобы увидеть, сколько пыли вы собираете, и меняйте прихваточную ткань по мере ее загрязнения.

Использование липкой ткани также может подтвердить, что ваши деревянные поверхности были должным образом отшлифованы. Если вы обнаружите, что тонкие нити ткани цепляются за шероховатые поверхности, это может быть признаком того, что вы недостаточно хорошо шлифовали. Если вы ищете идеальную отделку, убедитесь, что салфетка гладко скользит по дереву, когда вы протираете; если нет, вернитесь к этапу шлифовки, чтобы все исправить.

Протирка денатурированным спиртом

Многие столяры заканчивают этап подготовки древесины протиркой тряпкой, но для достижения наилучших результатов завершайте подготовку, протирая поверхности чистой тряпкой, смоченной денатурированным спиртом. Денатурат поможет собрать даже самую мелкую пыль, а поскольку он очень быстро испаряется, то никак не обесцветит древесину. Его даже безопасно использовать для предметов, которые будут использоваться для еды, таких как разделочная доска или поднос для хлеба из твердой древесины.

Готов к отделке

Выполнение этого четырехэтапного процесса является идеальной подготовкой к покраске, смазыванию или окрашиванию ваших лучших проектов по деревообработке или укладке паркета. После того, как вы попробуете это один раз, это станет вашей стандартной процедурой для всех ваших проектов по деревообработке. После завершения этой подготовительной процедуры лучше как можно скорее перейти к этапу покраски или отделки. В течение дня или даже нескольких часов домашняя пыль может осесть на древесину и создать проблемы для отделки.