Маркировка легированной стали: обозначение, расшифровка

Главная » Сталь » Виды и расшифровка маркировок легированной стали

На чтение 3 мин

Содержание

- Описание металла

- Зачем маркировать?

- Обозначение

- Примеры

- Расшифровка

Для улучшения технических характеристик к металлу добавляются легирующие вещества. Помимо улучшения физических свойств, может изменяться внешний вид. Из-за множества легирующих компонентов, разбираться в материале без обозначений невозможно. Для этого применяется маркировка легированных сталей.

Рулон легированной сталиОписание металла

Легированная сталь — сплав железа с углеродом, в котором содержатся примеси. Зависимо от добавок, времени изготовления материал может обретать разные свойства:

- устойчивость к образованию ржавчины;

- высокий показатель прочности;

- упругость, тугоплавкость.

Самые популярные добавки — медь, хром, вольфрам, молибден, никель.

Зависимо от количества добавок сплавы делятся на три группы:

- низколегированные — количество примесей не превышает 2,5%;

- среднелегированные — добавок содержится от 2,5 до 10%;

- высоколегированные — примесей больше 10%.

Состав среднелегированных сталей часто разбавляется частицами молибдена, вольфрама, ванадия, никеля. Благодаря этому достигаются оптимальные показатели пластичности, вязкости, прочности. Главные дополнительные компоненты высоколегированных сплавов — никель, хром. Материал становится устойчивым к коррозии, жаростойким.

Зачем маркировать?

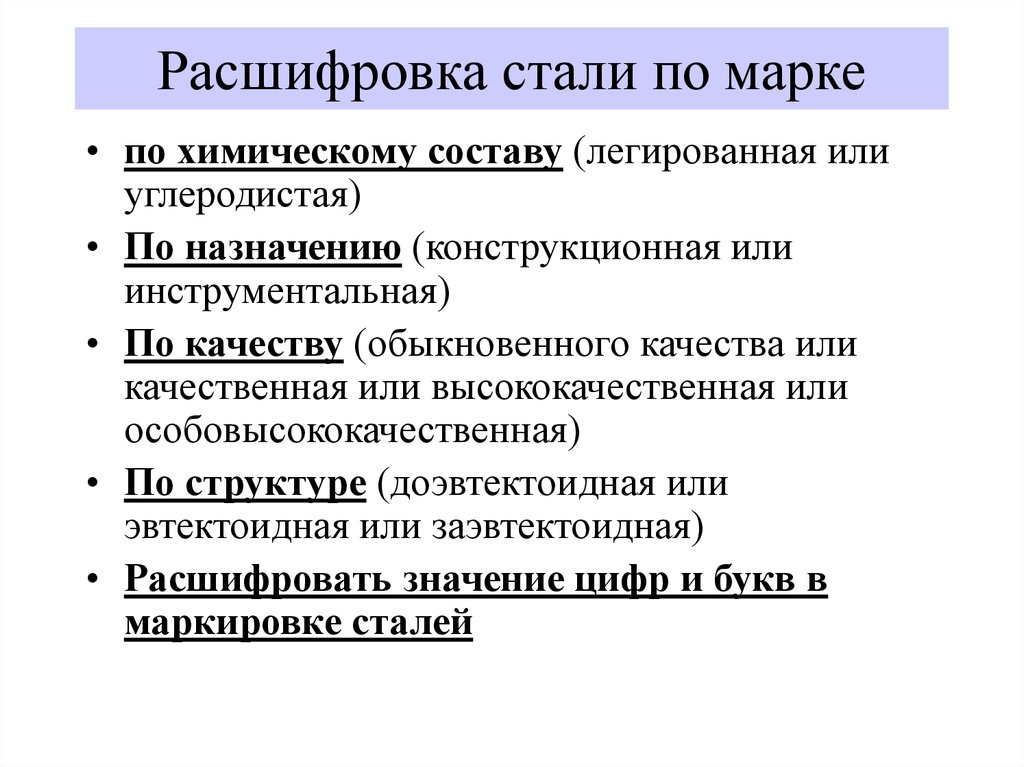

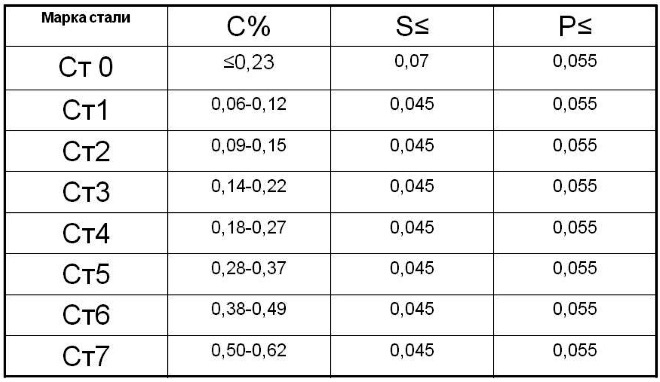

Сплавы маркируются по ГОСТу. Марка указывает на их предназначение, основу, наличие примесей. Например, они могут быть инструментальными (используются для изготовления рабочих частей разных инструментов), конструкционными (применяются для создания металлоконструкций, корпусов для автомобилей). Дополнительными буквами могут обозначаться материалы, которые имеют особые физические свойства (магнитные, жаропрочные, коррозионностойкие).

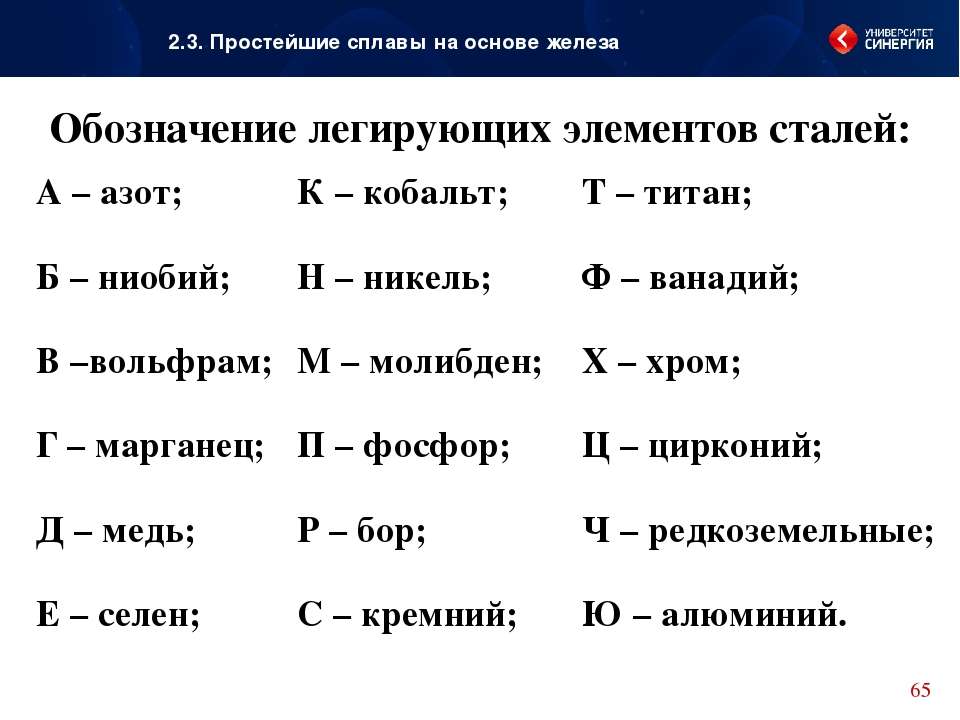

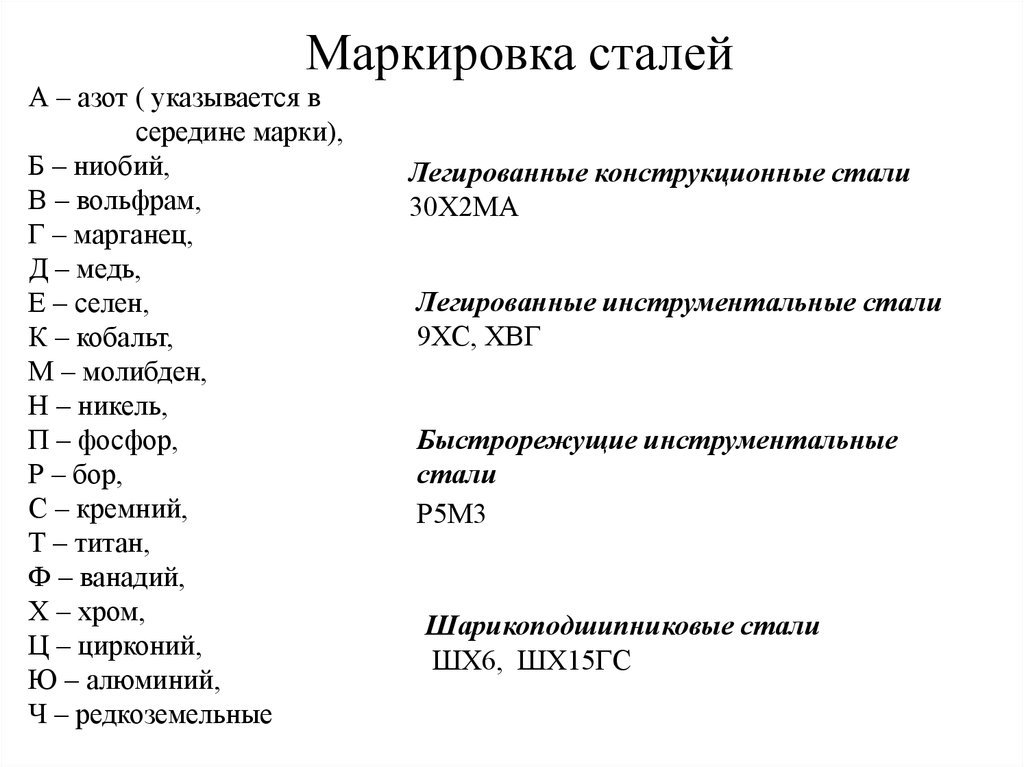

Качество сплава определяется по процентному содержанию добавок в составе. Например, содержание фосфора, серы должно быть минимальным. Составляющие обозначаются заглавными буквами элементов.

Виды легированной стали (Фото: Instagram / profilmet.ru)Обозначение

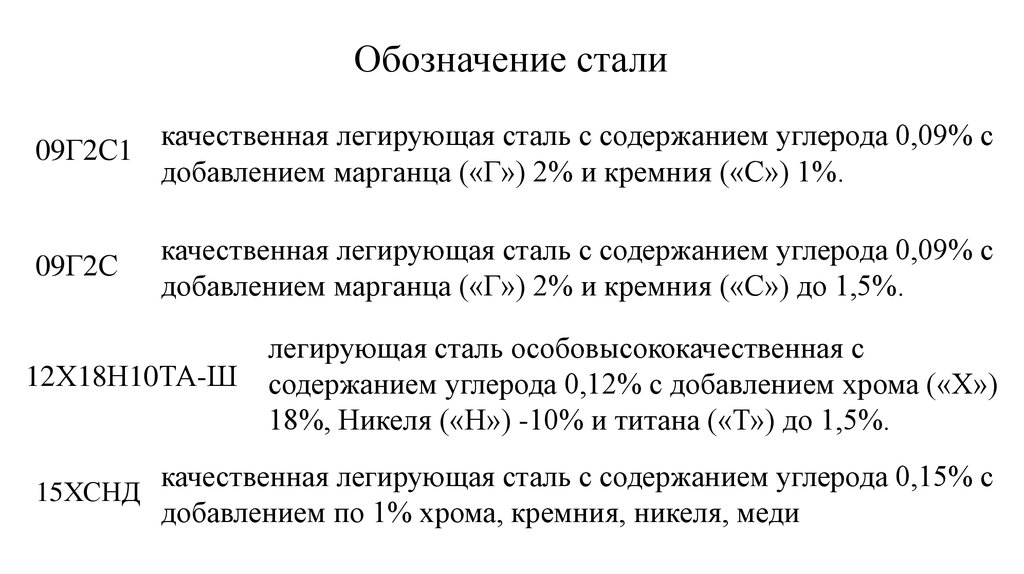

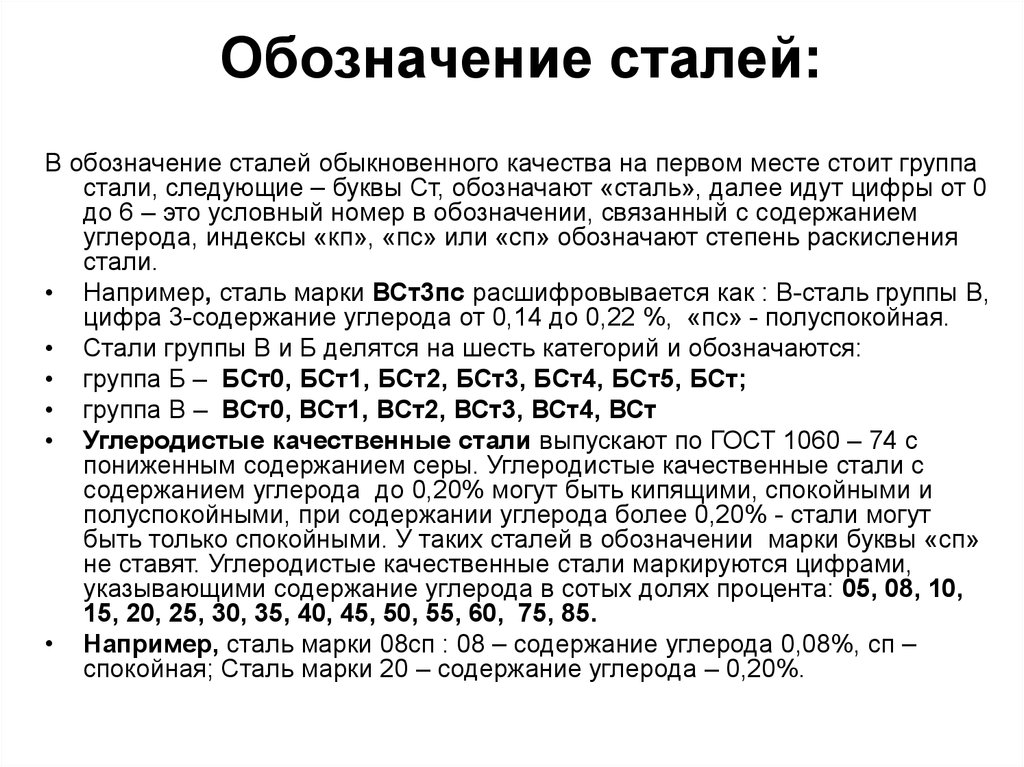

Чтобы было понятно, какие элементы входят в состав сплава, используется специальная буквенная маркировка. Каждый легирующий компонент обозначается заглавной буквой. Возле них располагаются цифры, обозначающие количество элемента. Таблицу с обозначениями можно найти в интернете.

Также внимание необходимо обратить на цветовую маркировку, применяемую для обозначения проката. Для этого на металле несмываемой краской рисуются точки или полосы. Цвет выбирают зависимо от предназначения металла

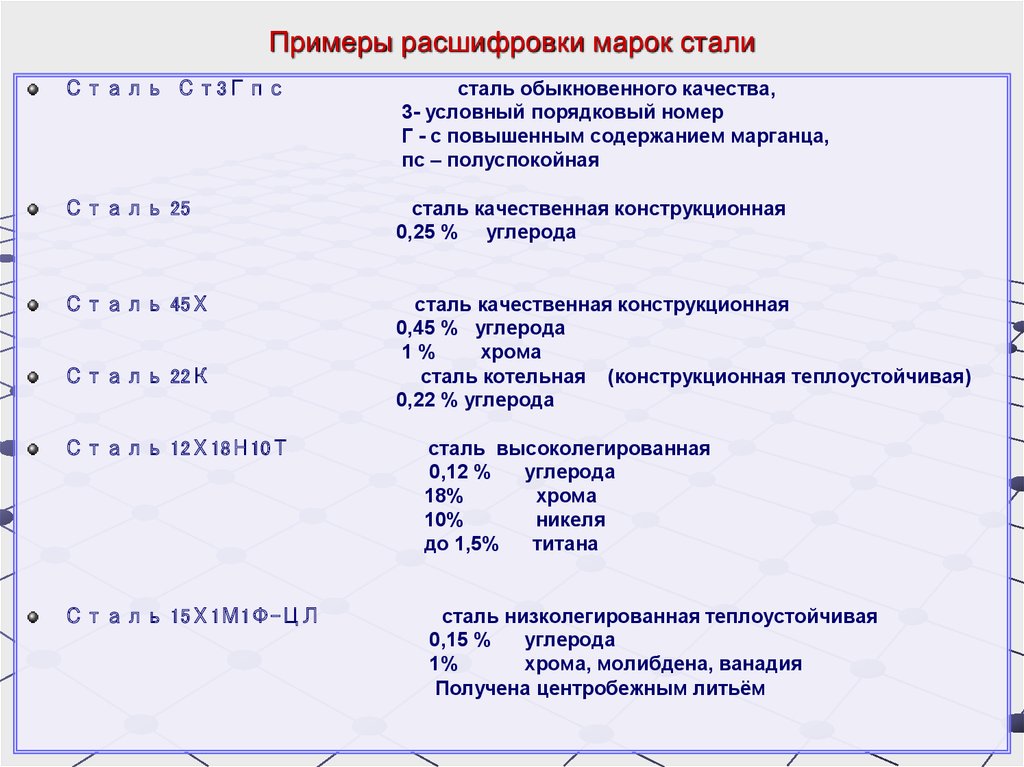

Примеры

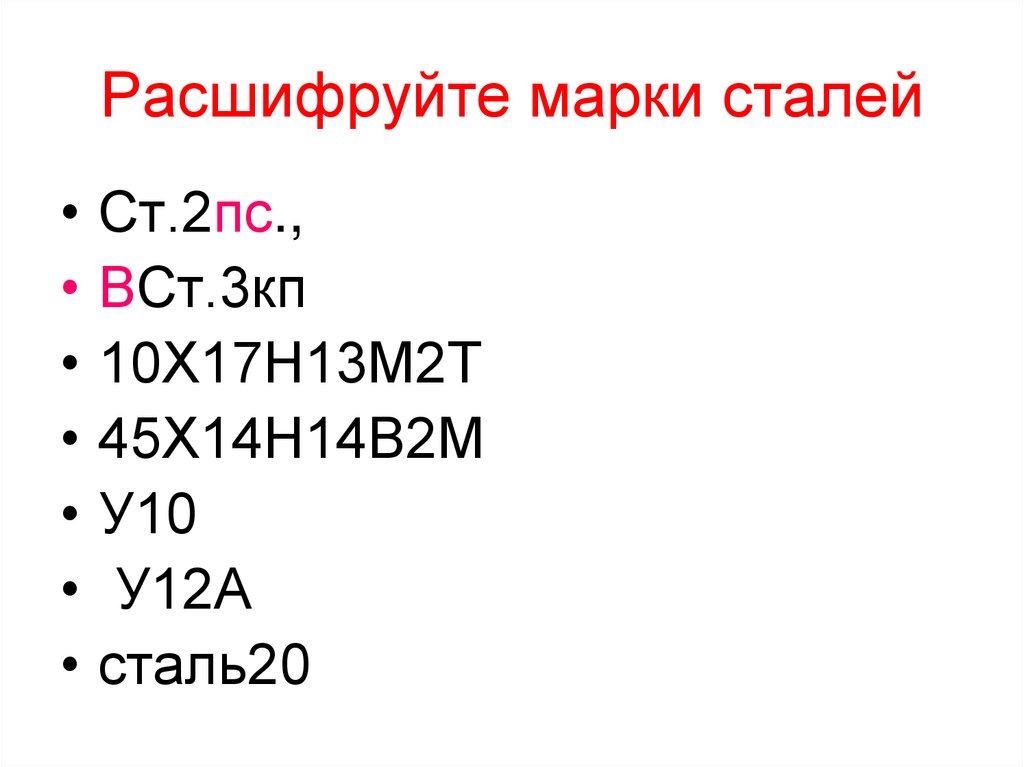

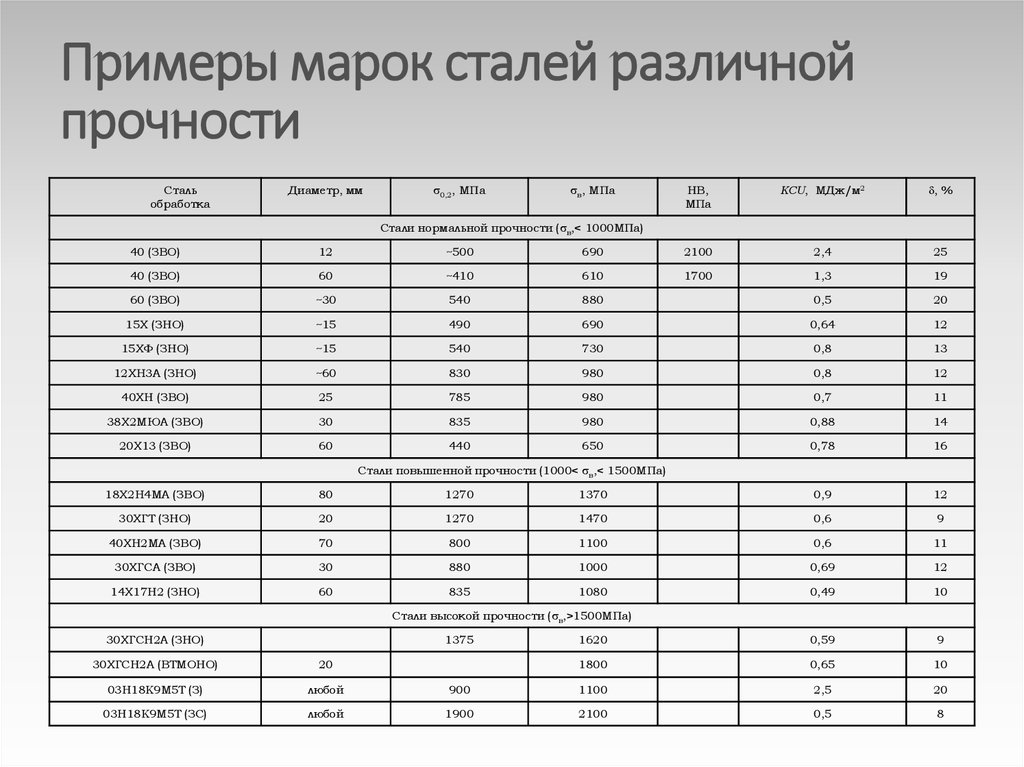

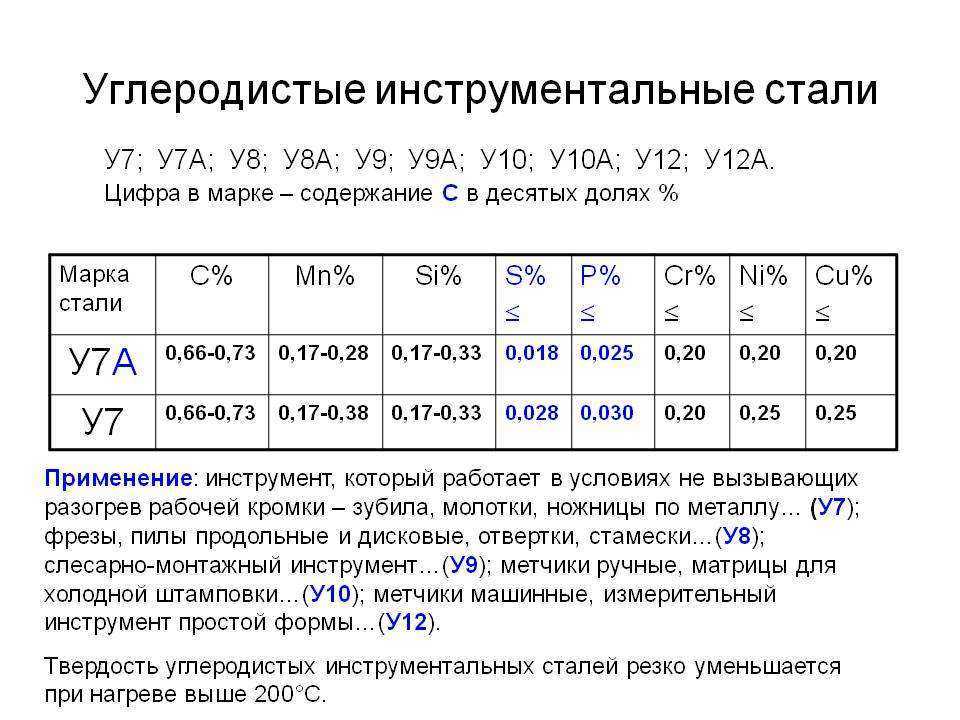

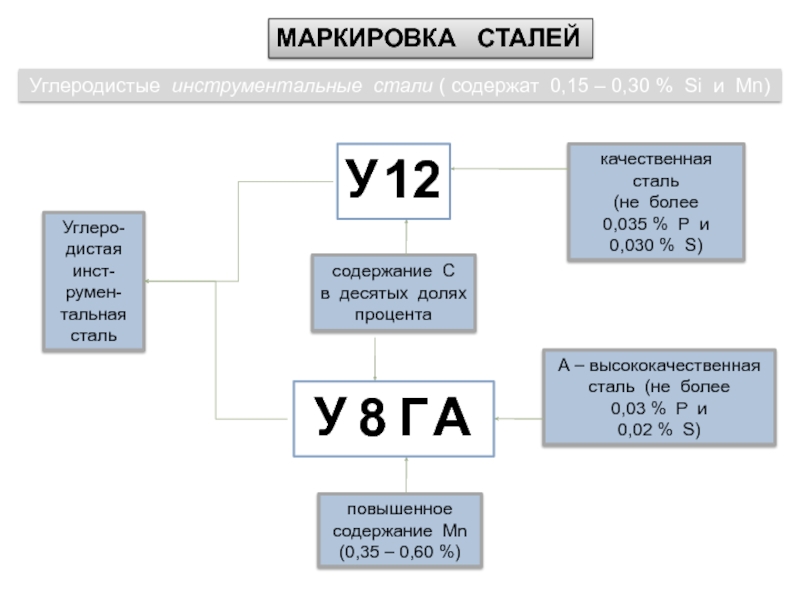

Чтобы научиться расшифровывать обозначения, необходимо рассмотреть несколько вариантов маркировки:

- У8ГА — содержит 0,8% углерода.

- Ст3сп5 — конструкционный металл, который не является легированным.

Часто применяется для изготовления металлоконструкций.

Часто применяется для изготовления металлоконструкций. - 30ХГСА — содержит до 0,3% углерода. Дополнительные компоненты — кремний, марганец, хром. Буква А указывает на высокое качество материала.

- Р6М5Ф2К8 — быстрорежущая сталь. В составе содержится около 8% кобальта, 5% молибдена, 2% ванадия.

- ХВГ — состоит из марганца, хрома, вольфрама, количество которых не превышает 1%.

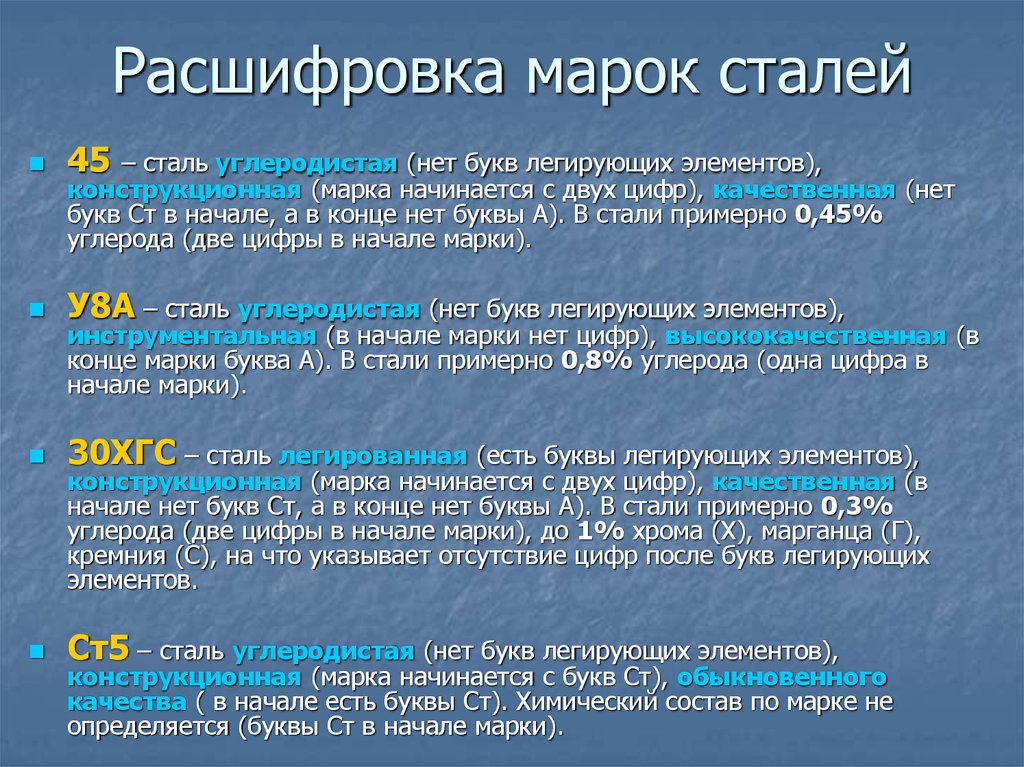

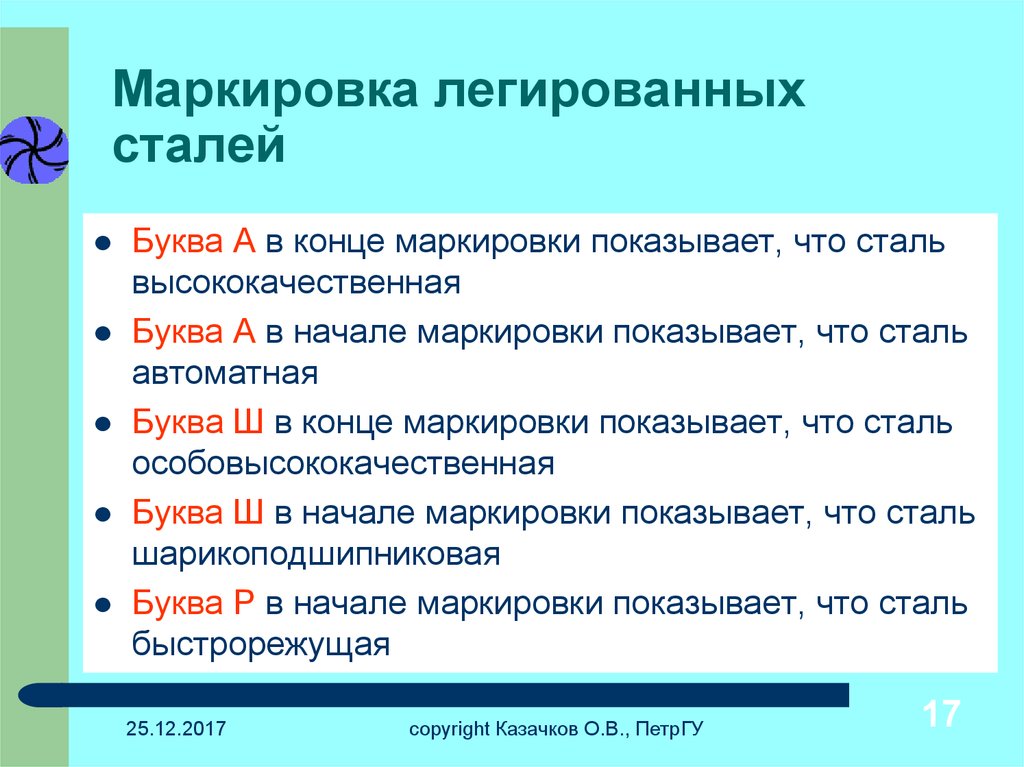

Расшифровка

Сталь маркируется по определенным правилам. Первые цифры указывают на содержание углерода. Например, 5 указывает на 0,05%. Если цифры в начале нет, количество углерода — до 1%.

Буквы, которые стоят за первыми цифрами, указывают на название дополнительных компонентов.

Существуют разные виды сталей, которые отличаются техническими характеристиками, свойствами. Они зависят от наличия дополнительных примесей, содержащихся в составе. Чтобы не путаться в многочисленных изделиях из разных видов материалов, используется специальная маркировка.

( 1 оценка, среднее 5 из 5 )

Поделиться

Сталь 15Х расшифровка, характеристики, аналоги, термообработка, применение, химический состав, механические свойства

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Характеристики

- 4 Вид поставки

- 5 Применение

- 6 Расшифровка стали 15Х

- 7 Температура критических точек, °С

- 8 Термообработка

- 9 Химический состав, % (ГОСТ 4543-77)

- 10 Химический состав, % (ГОСТ 4543-2016)

- 11 Механические свойства проката

- 12 Механические свойства (ГОСТ 4543-2016)

- 13 Механические свойства поковок (ГОСТ 8479-70)

- 14 Механические свойства в зависимости от температуры отпуска

- 15 Механические свойств при повышенных температурах

- 16 Ударная вязкость KCU

- 17 Технологические свойства

- 18 Плотность ρ кг/см3 при температуре испытаний, °С

- 19 Коэффициент линейного расширения α*106, К-1

- 20 Коэффициент теплопроводности λ Вт/(м*К)

- 21 Удельная теплоемкость c, Дж/(кг*К)

- 22 Модуль нормальной упругости Е, ГПа

- 23 Модуль упругости при сдвиге на кручение G, ГПа

- 24 Узнать еще

Заменители

Сталь 20Х.

Иностранные аналоги

| Германия DIN | 15Cr3, 20Cr4, 20CrS4 |

| США (AISI, ASTM) | 5015, 5120, 5120H |

| Великобритания BS | 207 |

| Япония JIS | SCr420, SCr420H |

Характеристики

Сталь 15Х является хромистой конструкционной легированной сталью и относится к сталям небольшой прокаливаемости (прокаливается в деталях диаметром 25-35 мм). [1]

Вид поставки

- Cортовой прокат, в том числе фасонный: ГОСТ 4543-77, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75, ГОСТ 1051-73, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-78.

- Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

- Трубы ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 9567-75.

Применение

Сталь 15Х применятся для изготовления цементуемых деталей к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, а также деталей работающих в условиях износа при трении:

- втулки,

- пальцы,

- шестерни,

- валики,

- толкатели

Хромистая сталь марки 15Х применяется в нефтяной, нефтехимической и газовой промышленности преимущественно для изготовления цементуемых деталей, например, колоколов и метчиков ловильных и бурильных труб, различного

рода шестерен, валиков, осей, поршневых вальцов, муфт, фланцев, тарелок клапанов грязевых насосов, звездочек цепных передач буровых установок, работающих при высоких нагрузках и большой скорости, зубчатых колес буровых установок и т. д. [1]

д. [1]

Расшифровка стали 15Х

- Согласно ГОСТ 4543-2016 цифра 15 перед буквенным указывает среднюю массовую долю углерода (С) в стали в сотых долях процента, т.е. средняя массовая доля углерода в стали составляет 0,15%.

- Буква Х в обозначении марки стали указывает, что в стали содержится хром (Cr). Отсутствие цифр за буквой Х озночает, что хрома в стали содержится до 1,5%.

- Если в конце обозначения марки стали присутствует буква А, то это указывает, что сталь относится к категории высококачественной.

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 |

| 766 | 838 | 799 | 702 |

Термообработка

Цементация стали 15Х производится при температуре 920-950 °С. с последующей закалкой с температуры 800-820 °С в масле и отпуском при 180-200 °С. Время выдержки при температуре цементации ориентировочно может быть определено из расчета 1 ч на 0,1 мм толщины цементованного слоя.

с последующей закалкой с температуры 800-820 °С в масле и отпуском при 180-200 °С. Время выдержки при температуре цементации ориентировочно может быть определено из расчета 1 ч на 0,1 мм толщины цементованного слоя.

Цементованная и термически обработанная сталь марки 15Х имеет большую прочность сердцевины, чем сталь 15.

Химический состав, % (ГОСТ 4543-77)

| С | Si | Mn | Cr | Ni | Cu | S | P |

| не более | |||||||

| 0,12-0,18 | 0,17-0,37 | 0,4-0,7 | 0,7-1,0 | 0,30 | 0,30 | 0,035 | 0,035 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 15Х | 0,12-0,18 | 0,17-0,37 | 0,40-0,70 | 0,70-1,00 | — | — | — | — | — | — |

ПРИМЕЧАНИЕ: Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано (см. ГОСТ 4543-2016).

ГОСТ 4543-2016).

Механические свойства проката

| ГОСТ | Состояние поставки | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость, не более |

| не менее | |||||||

| ГОСТ 4543-77 | Пруток, закалка с 880 °С в воде или масле, закалка с 770-820 °С в воде или масле; отпуск при 180 °С, охл. на воздухе или в масле | 490 | 690 | 12 | 45 | 64 | — |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||||

| после отжига или отпуска | — | 550 | — | 60 | — | HB 179 | |

| после сфероидизирующего отжига | — | 340-440 | — | 60 | — | HB 179 | |

| нагартованная без термообработки | — | 590 | 5 | 45 | — | HB 207 | |

Пруток. Цементация при 910 °С, закалка с 790 °С в воде, отпуск при 190 °С Цементация при 910 °С, закалка с 790 °С в воде, отпуск при 190 °С | 370 | 610 | 15 | 45 | 59 | HB 179, HRCэ 58-64 | |

Механические свойства (ГОСТ 4543-2016)

| Марка стали | 38ХА | |||

| Режим термической обработки | Закалка | Температура, °С | 1-й закалки или нормализации | 880 |

| 2-й закалки | 770-820 | |||

| Среда охлаждения | Вода или масло | |||

| Отпуск | Температура, °С | 180 | ||

| Среда охлаждения | Воздух или масло | |||

| Механические свойства, не менее | Предел текучести, σт, МПа | 490 | ||

| Временное сопротивление, σв, МПа | 690 | |||

| Относительное | удлинение δ 5, % | 12 | ||

| сужение Ψ, % | 45 | |||

| Ударная вязкость KCU, Дж/см2 | 69 | |||

| Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | 15 | |||

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | ||||||||

| Нормализация | До 100 | 195 | 195 | 390 | 26 | 55 | 59 | 111-156 |

| 100-300 | 195 | 195 | 390 | 23 | 50 | 54 | 111-156 | |

| Закалка+отпуск | До 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 |

Механические свойства в зависимости от температуры отпуска

tотп. °С °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 |

| 200 | 550 | 780 | 7 | 46 | 39 |

| 300 | 560 | 750 | 4 | 55 | 49 |

| 400 | 560 | 720 | 6 | 59 | 78 |

| 500 | 540 | 680 | 9 | 61 | 98 |

| 600 | 530 | 630 | 10 | 61 | 127 |

Примечание: Закалка с 880 °С.

Механические свойств при повышенных температурах

| tисп. °С | σв, МПа | δ10, % | Ψ, % |

| 800 | 48 | 36 | 56 |

| 900 | 47 | 19 | 25 |

| 1000 | 32 | 29 | 52 |

| 1100 | 32 | 42 | 96 |

| 1150 | 19 | 52 | 98 |

Примечание: Образец диаметром 10 мм, длиной 100 мм, отожженный; скорость перемещения захватов машины 0,38-0,47 мм/мин.

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | |||

| +20 | -40 | |||

| Закалка с 850 °С в масле; отпуск при 200 °С, 1 ч | 98 | 61 | ||

Технологические свойства

Температура ковки, °С: начала 1260, конца 800. Заготовки сечением до 200 мм охлаждаются на воздухе, сечением 200-700 мм подвергаются низкотемпературному отжигу.

Свариваемость — сваривается без ограничений(Кроме химико-термических обработанных деталей). Способы сварки: РДС, КТС без ограничений.

Обрабатываемость резанием — Kv тв.спл = 0,9 и Kv б.ст = 1,0 при σв = 730 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Плотность ρ кг/см

3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 15Х | 7830 | 7810 | 7780 | — | 7710 | — | 7640 | — | — | — |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | |

| 15Х | 10,2 | 11,5 | 12,4 | 13,0 | 13,5 | 14,0 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 15Х | 44 | 44 | 43 | 41 | 39 | 36 | 33 | 32 | 32 | — |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 15Х | 496 | 508 | 525 | 538 | 567 | 588 | 626 | 706 | — | — |

Модуль нормальной упругости Е, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 15Х | 215 | 212 | 194 | 191 | 179 | 170 | 162 | 142 | 132 | — |

Модуль упругости при сдвиге на кручение G, ГПа

| При температуре испытаний, °С | ||||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 15Х | 83 | 82 | 76 | 74 | 71 | 67 | 63 | 55 | 50 | — |

Понимание марок стали | RMT

Не проходной балл «Что это?» — спросил начальник, указывая на только что доставленный в магазин поддон с листовым металлом.

«Это сталь, которую вы заставили меня забрать из сервисного центра», — ответил нетерпеливый сотрудник, который только начинал свою третью неделю работы.

«Ты передал им записку, которую я тебе дал?» — спросил тогда босс.

«Нет, я просто сказал, что нам нужно больше стали, так как последние два раза я взял и сказал им размер и количество, и они разрезали ее и сделали прямо для меня», — последовал ответ.

«Ну, это правильный размер и нужное количество, — согласился начальник, — и это — это стали. Проблема в том, что это не та сталь».

Молодой человек какое-то время просто смотрел на него, прежде чем слабым голосом спросил: «Есть более одного вида?»

Его глаза расширились, когда его босс ответил: «Да, существует более трех тысяч марок стали. Хотя мы используем подобную мягкую сталь для многих наших работ, четырехзначное число, которое я написал в верхней части заметки после букв «SAE», указывает марку стали, которая нам нужна для 9. 0016 это задание ».

0016 это задание ».

Когда ребенок начал извиняться, запинаясь, вмешался босс. «На этот раз не беспокойтесь об этом. Мы сможем использовать его для чего-нибудь в будущем. Просто вернитесь и отдайте им записку и скажите, что нам и тоже нужна сталь этой марки».

Глядя, как молодой человек убегает, начальник решил, что ему нужно немного лучше объяснить новым сотрудникам, что такое металлообработка и почему, просто чтобы избежать подобных догадок в будущем.

Свойства и процентное содержание В отличие от железа, которое является его основным компонентом, сталь не является элементом, который можно найти в природе. Сталь — это сплав, а это означает, что она представляет собой комбинацию различных химических элементов, включая хотя бы один металл. В то время как другие типы химических соединений могут включать металлы, сплавы уникальны тем, что обладают металлическими свойствами. Добавленные легирующие элементы могут улучшать определенные характеристики основного металла или выполнять другие функции, такие как снижение стоимости сплава по сравнению со стоимостью чистого металла.

Свойства металлов, на которые можно повлиять путем легирования ими других элементов, включают, но не ограничиваются:

- Коррозионная стойкость

- Плотность

- Пластичность

- Эластичность

- Электропроводность и удельное сопротивление

- Удлинение

- Твердость

- Обрабатываемость

- Магнетизм

- Точка плавления

- Прочность на растяжение

- Теплопроводность

- Тепловое расширение

- Предел текучести

Процентное содержание различных легирующих элементов отличает один тип или марку стали от другого. Например, образец низкоуглеродистой стали (или «мягкой стали», как ее обычно называют) может содержать до 0,03% углерода. Увеличение количества углерода до 0,04% или 0,05% достаточно, чтобы изменить ее свойства и классифицировать ее как среднеуглеродистую сталь. Удвойте 0,03% до 0,06%, и тогда сталь считается высокоуглеродистой. Мягкая сталь легко изготавливается и используется для самых разных целей, в то время как высокоуглеродистая сталь намного сложнее в обработке, но используется, когда требуется более твердая сталь, например, при изготовлении пружины. Среднеуглеродистая сталь, занимающая промежуточное положение между простотой изготовления и твердостью материала, становится идеальным выбором для изготовления таких вещей, как шестерни, коленчатые валы и железнодорожные пути. Удивительно то, что все это многообразие свойств находится в диапазоне всего одной трети процента от общего содержания металла.

Среднеуглеродистая сталь, занимающая промежуточное положение между простотой изготовления и твердостью материала, становится идеальным выбором для изготовления таких вещей, как шестерни, коленчатые валы и железнодорожные пути. Удивительно то, что все это многообразие свойств находится в диапазоне всего одной трети процента от общего содержания металла.

Различные легирующие элементы добавляются в железо в разном процентном соотношении для придания ему отличительных свойств, необходимых для конкретных применений. За прошедшие годы были созданы различные системы классификации, чтобы различать многие типы стали и их свойства.

Мужчины (и женщины) из стали В течение десятилетия, предшествовавшего вступлению Америки во Вторую мировую войну, две американские фирмы начали классифицировать все различные типы стали для справок на заводах и производителях. Общество автомобильных инженеров, известное своими оценками мощности автомобилей, и Американский институт чугуна и стали, ассоциация производителей стали, работали над своими собственными системами присвоения пронумерованных марок различным сплавам стали. Поскольку системы были похожи, они в конечном итоге объединили свои усилия в совместную систему AISI/SAE, которая десятилетиями считалась стандартом в Соединенных Штатах.

Поскольку системы были похожи, они в конечном итоге объединили свои усилия в совместную систему AISI/SAE, которая десятилетиями считалась стандартом в Соединенных Штатах.

Перед концом 20 -го -го века Американский институт чугуна и стали передал контроль над системой Обществу автомобильных инженеров, и родилась текущая система оценок SAE, использующая ранее установленную четырехзначную классификацию чисел, но отказавшись от буквенного префикса AISI, который использовался для обозначения процесса производства стали. В то время как другие американские системы классификации были разработаны на протяжении многих лет, система SAE сегодня широко признана по всей Северной Америке в качестве стандарта для классификации легированной стали.

Следует отметить, что в разных странах мира используются разные стандарты классификации, такие как стандарты JIS и NK Японии, стандарт GB Китая и стандарт ГОСТ России. Различные европейские страны имеют свои собственные стандарты, такие как DIN в Германии и UNI в Италии, но в настоящее время ведется движение за их отмену в пользу системы EN («Европейская норма»), предназначенной для облегчения торговли на всем континенте.

Общество автомобильных инженеров, теперь известное как SAE International, установило различные наборы стандартов для классификации различных видов стали. Четыре основных типа стали:

- Углеродистая сталь (подразделяется на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую)

- Легированная сталь (содержащая другие металлы и элементы, кроме железа и углерода)

- Нержавеющая сталь (подразделяется по кристаллической структуре на аустенитную, ферритную, мартенситную, дуплексную и дисперсионно-твердеющую)

- Сталь инструментальная (по свойствам подразделяется на водоупрочняемую, холоднодеформированную, ударопрочную, быстрорежущую, жаропрочную и специального назначения)

Общие четырехзначные обозначения SAE представляют марки углеродистой и легированной стали, а отдельные трехзначные номера SAE присвоены различным маркам нержавеющей стали. Инструментальная сталь состоит из любой марки углеродистой или легированной стали, которая отличается особой твердостью, устойчивостью к истиранию и деформации и может сохранять режущую кромку при высоких температурах. Чтобы отличить их от других сталей, для описания марок инструментальной стали используется гибридная буквенно-цифровая система.

Инструментальная сталь состоит из любой марки углеродистой или легированной стали, которая отличается особой твердостью, устойчивостью к истиранию и деформации и может сохранять режущую кромку при высоких температурах. Чтобы отличить их от других сталей, для описания марок инструментальной стали используется гибридная буквенно-цифровая система.

В системе классификации углерод/сплав первая цифра представляет основные легирующие элементы, а вторая представляет добавленные элементы высшего качества. Третья и четвертая цифры вместе обозначают количество углерода в сплаве. Глядя только на первую цифру, марки стали под этим обозначением распределяются следующим образом:

- Серия 1000 — это углеродистые стали.

- Серия 2000 изготовлена из никелевой стали.

- Серия 3000 представляет собой никель-хромовые стали.

- Серия 4000 — это молибденовые стали.

- Серия 5000 изготовлена из хромистой стали.

- Серия 6000 — это хромованадиевые стали.

- Серия 7000 изготовлена из вольфрамовой стали.

- Серия 8000 представляет собой никель-хромомолибденовые стали.

- Серия 9000 представляет собой кремний-марганцевые стали.

Как и в четырехзначной системе, первая цифра в системе классификации нержавеющей стали SAE также обозначает основной сплав. Марки нержавеющей стали делятся на:

- Серия 100 представляет собой аустенитные сплавы общего назначения, то есть их основным легирующим материалом является аустенит, что делает их исключительно устойчивыми к коррозии.

- Серия 200 представляет собой аустенитные сплавы хрома, никеля и марганца.

- Серия 300 представляет собой аустенитные хромоникелевые сплавы.

- Серия 400 представляет собой сплавы хрома, которые являются ферритными (то есть магнитными) или мартенситными (содержат мартенсит, который образуется в результате быстрого охлаждения аустенита, что делает его чрезвычайно твердым).

- Серия 500 представляет собой сплавы хрома, обладающие исключительной термостойкостью благодаря исключительно высокому содержанию хрома.

- Обозначения серии 600 использовались для запатентованных сплавов, которые являются аустенитными и/или мартенситными, но, как правило, им больше не присваиваются марки SAE. Нержавеющие стали дисперсионного твердения чаще всего встречаются в серии 600.

Хотя в настоящее время нет марок нержавеющих сталей, относящихся к серии 700 или 800, серия 900 используется для обозначения аустенитных хромомолибденовых сплавов, которые, как и некоторые сплавы серии 300, обладают большей коррозионной стойкостью благодаря более высокой содержание хрома и молибдена. Для дуплексной нержавеющей стали, которая представляет собой смесь аустенитных и ферритных сталей, существует отдельная система классификации.

Марки инструментальной стали Каждая марка инструментальной стали имеет букву, за которой следует одно- или двухзначное число. Начальные буквы представляют класс и атрибуты каждого типа. Марки инструментальной стали подразделяются на следующие:

Начальные буквы представляют класс и атрибуты каждого типа. Марки инструментальной стали подразделяются на следующие:

- Серия А — холоднодеформированные стали, закаливаемые на воздухе.

- Серия D — это холоднодеформированные стали с высоким содержанием углерода и хрома.

- Серия F — это стали специального назначения на основе углерода и вольфрама.

- Сталь серии H представляет собой горячедеформированную сталь. от h2 до h29 — на основе хрома, от h30 до h49 — на основе вольфрама, а от h50 до H59 — на основе молибдена.

- Серия L представляет собой низколегированные стали специального назначения.

- Серия М — это быстрорежущие стали на основе молибдена.

- Серия O — это холоднодеформированные стали, закаливаемые в масле.

- Серия P — это стали, которые используются для изготовления пластиковых форм.

- Серия S — это ударопрочные стали.

- Серия T представляет собой быстрорежущие стали на основе вольфрама.

- Серия W представляет собой закаливаемые в воде стали.

Чтобы получить лучшую сталь для своих проектов, найдите надежный сервисный центр или поставщика металла. Чтобы получить максимальную отдачу от вашей стали, позвоните в Revolution Machine Tools сегодня, чтобы получить оценку вашего цеха с рекомендациями по модернизации и другим изменениям, которые вы можете внести, чтобы лучше выполнять свои предстоящие задания.

За последние несколько лет RMT зарекомендовала себя как поставщик первоклассного металлообрабатывающего оборудования, разработанного с использованием передовых технологий и оснащенного самыми современными компонентами для непревзойденной производительности при обработке металлов давлением. стали всех марок. Если у вас есть металл любого типа, который требует резки, гибки, штамповки, прокатки или других производственных работ, Revolution Machine Tools может предложить самое лучшее оборудование, доступное на рынке, для удовлетворения ваших потребностей.

Понимание различных марок стали: ASTM и SAE

Информация о категориях

31 января 2022 г.

Не все стали одинаковы. Существует несколько различных типов стали, включая углеродистую сталь, стальные сплавы и нержавеющую сталь. Каждый из них используется в разных приложениях, и они оцениваются на основе этого приложения. Классификация нержавеющей стали осуществляется двумя разными (и совершенно отдельными) организациями в зависимости от того, как сталь будет использоваться.

Кроме того, вы увидите два разных формата марок стали. Первый от ASTM International, который классифицирует сталь для использования в строительстве и использует буквенное обозначение, основанное на типе стали, за которым следуют числа, представляющие качество стали. Второй — от SAE International, которая сортирует сталь для использования в автомобильной и аэрокосмической промышленности.

Важно помнить, что эти типы стали можно использовать для других целей. Два наиболее часто используемых типа стали происходят из обеих этих систем классификации.

Углеродистая сталь используется для самых разных целей, и наиболее распространенной маркой является ASTM A53, предназначенная для конструкционных конструкций и трубопроводов низкого давления. Не позволяйте марке обмануть вас — в одной и той же марке есть разные типы стали. Обозначение ASTM A53 относится как к бесшовной, так и к сварной черной стали, а также к стали, оцинкованной горячим способом. Он бывает трех типов с маркировкой F, E и S и двух классов (A/B).

Каждый тип используется для разных целей. Тип F используется для трубопроводов, связанных с печами. Тип E имеет электрическое сопротивление, а тип S — бесшовная труба. Бесшовные трубы марки B являются наиболее популярным типом труб из углеродистой стали, которые мы предлагаем, и находят широкое применение в жилых, коммерческих и промышленных помещениях.

Система классификации SAE для нержавеющей стали SAE оценивает не только нержавеющую сталь, но и сталь, предназначенную для использования в автомобилестроении и аэрокосмической отрасли. Конечно, нержавеющая сталь имеет множество механических применений. Благодаря своей способности легко формоваться и идеально подходит для стерильных сред, легко понять, почему нержавеющая сталь часто становится «сталью».

Конечно, нержавеющая сталь имеет множество механических применений. Благодаря своей способности легко формоваться и идеально подходит для стерильных сред, легко понять, почему нержавеющая сталь часто становится «сталью».

Марки стали SAE основаны на четырехзначной системе нумерации. Первая цифра относится к типу сортируемой стали. Вторая цифра относится к легирующему элементу и его концентрации. Последние две цифры марки указывают на концентрацию углерода в стали.

Наиболее распространенной маркой сталей SAE является нержавеющая сталь 304. Эта сталь использует как хром, так и никель в качестве легирующих элементов. Нержавеющая сталь SAE 304 представляет собой аустенитную нержавеющую сталь, что означает, что она не обладает такой тепло- или электропроводностью, как углеродистая сталь. Кроме того, он менее магнитный, но обладает более высокой коррозионной стойкостью в торговле. Нержавеющая сталь также чрезвычайно универсальна, поскольку из нее можно легко изготовить любые необходимые инженерные или механические детали.