Что такое ДПК?

ДПК расшифровывается как «Древесно полимерный композит». Древесно-полимерные композиты являются частью более общей группы древесных композиционных материалов. Основным исходным продуктом для производства древесно-полимерных композиционных материалов (ДПК) является натуральная древесина или (и) ее отходы. Вторым важнейшим компонентом ДПК является термореактивный или термопластичный полимер (смола). В состав древесно-полимерных композитов могут также входить разнообразные химические добавки, а также физические структурные элементы (металл, стекло, бумаги, пластики, в т.ч. пенопласты и т.д. и т.п.) в различных геометрических формах — листовых, пленочных, стержневых, волокнистых, специальных и т.д., и даже наночастицы.

Несколько фактов, не в пользу дерева.

- Дерево не прочнее и не долговечнее пластмассы, металла и бетона;

- Древесина быстро гниет, её необходимо постоянно красить и подкрашивать. В течение года она теряет товарный вид, в течение пяти лет — все остальное.

- От впитывания влаги краска блекнет, а потом начинает вспучиваться.

- Краска не всегда дёшево стоит, а покраска занимает много времени и траты сил.

- Красить дерево нужно регулярно. Если красить как следует, то старое покрытие нужно удалять.

- При жаркой погоде трухлявая древесина может возгораться от случайной спички.

Преимущества изделий из ДПК.

- ДПК нет необходимости красить. Цвет материала можно выбрать по выбору;

- Соответственно отпадает необходимость в поддержании ДПК в эстетичном состоянии;

- Абсолютно не впитывает влагу. И как следствие не теряет своих геометрических размеров;

- Композиционный материал не горит открытым пламенем, а лишь тлеет;

- В материал легко можно забить гвоздь или закрутить шуруп. Он при этом не растрескивается;

- Может использоваться для лёгких не нагруженных конструкций в замену двутавру и швеллерам из металла;

- Долговечен в использовании.

У изделий из ДПК есть специфический набор позитивных свойств — родство с деревом:

- Приличный внешний вид;

- Сравнительно небольшая плотность;

- Хорошая прочность;

- Отличные стойкость к атмосферным осадкам, водонепроницаемость;

- Отсутствие усадки и коробления;

- Легкость обработки;

- Простота и легкость монтажа;

- Экологичность, звуконепроницаемость;

- Низкие эксплуатационные затраты.

Что такое «декинг»? «Декинг» — это перебравшаяся на сушу высококачественная палубная доска, ставшая в США и Канаде важным элементом прибрежной и приусадебной архитектуры. Моряки знают, что дек — это палуба или часть палубы. Дек — это веранда, часто довольно широкая и длинная, обычно окаймленная перилами, которая примыкает к дому на уровне первого или второго этажа. Это, фактически, продолжение, или расширение дома.

На деке отдыхают, покачиваясь в креслах-качалках, приветственно помахивая руками проходящим или проезжающим соседям. На деке играют дети. На деках жарят мясо для собравшейся компании, на деках собираются и болтают гости, потягивая вино и пиво. И вот для этих самых деков и предназначены в первую очередь композиционные доски. Кроме этого, декинг может применяться для укладки мостовых и тротуаров.

Купить Древесно полимерный композит в Кривом Роге по недорогой цене можно в Кровельно-Фасадном Центре.

производство материала и изделия из него, расшифровка, лучшие производители досок ДПК, веранды и рейки из ДПК

Древесина считается одним из самых востребованных материалов, используемых в строительстве и при отделочных работах. Причиной ее популярности можно назвать универсальность в обработке, высокие декоративные качества, теплоизоляционные возможности. Производитель свел к минимуму все недостатки дерева и приумножил преимущества пластика во время создания ДПК.

Причиной ее популярности можно назвать универсальность в обработке, высокие декоративные качества, теплоизоляционные возможности. Производитель свел к минимуму все недостатки дерева и приумножил преимущества пластика во время создания ДПК.

Расшифровка и характеристика материала

ДПК расшифровывается как древесно-полимерный композит. Это современный отделочный материал, для которого свойственны характеристики дерева и полимера.

Помимо этого, в жидком дереве часто присутствуют химические добавки, которые улучшают качественные характеристики материала. В качестве древесной части могут быть использованы опилки, стружка или деревянные волокна. Обычно ДПК включает равное количество вышеперечисленных компонентов.

Жидкое композитное дерево обладает следующими характеристиками:

- плотностью от 1200 до 1400 кг/м3;

- прочностью на изгиб;

- удельной вязкостью по Шарпи от 6 кДж/М2;

- удельной упругостью при растяжении от 4100 Н/мм2;

- прочностью при сдавливании;

- тепло- и звукопроводностью;

- возможностью механической обработки;

- экологичностью и безопасностью.

У древесно-полимерного композита приятная древесная текстура, ему свойственны надежность и длительный срок эксплуатации пластика. Этот материал способен выдержать температурный режим в пределах от -40 до +70 градусов по Цельсию.

Панели могут иметь натуральные цвета под дерево и стандартные, такие как синий, красный, черный и другие.

Основные достоинства и недостатки

Как и у любого другого материала, у дерево-пластика есть как плюсы, так и минусы. Преимуществами ДПК считаются следующие характеристики:

- пожарная безопасность;

- устойчивость к воздействию влаги, ультрафиолета, негативным факторам окружающей среды;

- простота монтажа и обработки;

- отсутствие сложностей в уходе;

- широкая область использования и ассортимент;

- механическая прочность.

При желании использовать жидкое дерево у мастера могут возникнуть следующие негативные моменты:

- применение ДПК возможно только в помещениях, в которых имеется система вентиляции;

- плохая переносимость материалом высокого температурного режима в совокупности с повышенной влажностью.

Виды

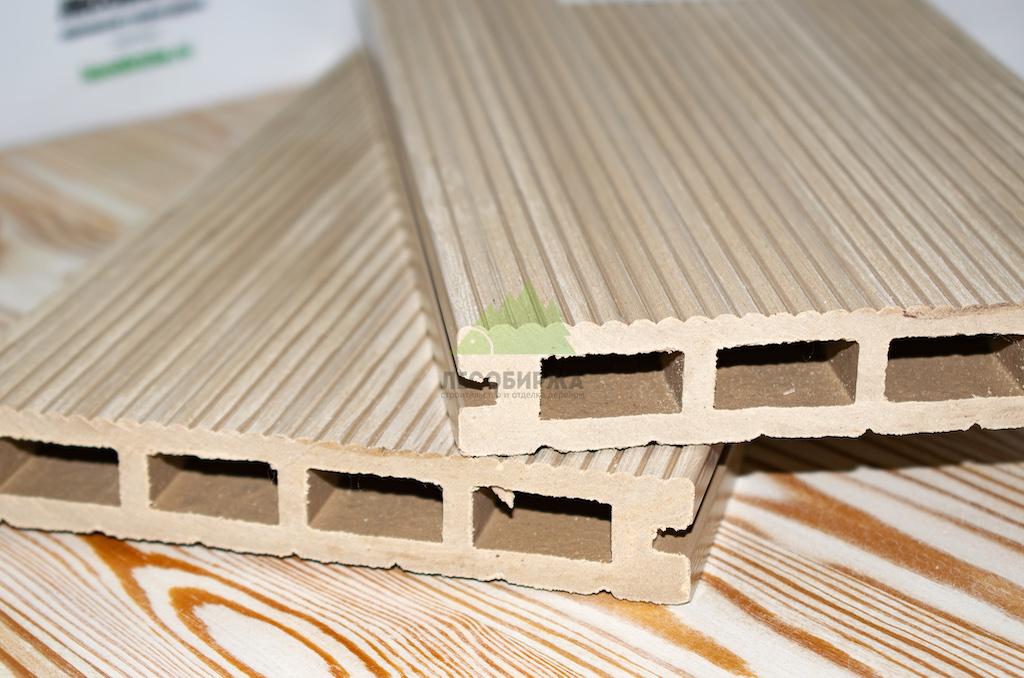

Разновидностью древесно-полимерного композита является ДПКТ. Эта продукция отличается наличием в составе малогорючих и абсолютно безопасных полимерных элементов, а именно термопластов. ДПК могут быть как полнотелыми, так и пустотелыми. По способу настила жидкое дерево бывает сплошным и с зазорами.

Несплошная полимерная доска укладывается с помощью зазоров. В этом случае влага просачивается под настил. Древесно-полимерный композит может иметь закрытый и открытый профиль. У закрытого профиля присутствует пара горизонтальных поверхностей с перемычками. Открытый профиль стоит дешевле предыдущего, у него меньшая высота, но использовать его стоит в местах с небольшой нагрузкой. У ДПК может быть 2 вида поверхности.

- С канавками или вельвет. Этот материал несклонен к скольжению и практически не стирается. Недостаток этого вида дерево-пластика – некоторые неудобства в уходе.

- С имитацией дерева. Поверхность данного вида имеет высокие показатели декоративности, но по сравнению с предыдущим вариантом она быстрее стирается и скользит.

Как производят?

В настоящее время производство древесно-полимерного композита является активной отраслью промышленности в США, Китае, Западной Европе. В мире насчитывается около 650 предприятий, которые работают с технологиями в данном направлении. Как известно, при изготовлении жидкого дерева используется 3 составные части. Некоторые производители могут добавлять в вещество шелуху риса или жмых, чтобы удешевить производство.

В мире насчитывается около 650 предприятий, которые работают с технологиями в данном направлении. Как известно, при изготовлении жидкого дерева используется 3 составные части. Некоторые производители могут добавлять в вещество шелуху риса или жмых, чтобы удешевить производство.

Изготавливают ДПК по определенной схеме.

- Измельчение дерева.

- Сушка дерева. Сырье нуждается в просушивании только в том случае, когда влажность в помещении превышает 15%.

- Дозировка и перемешивание составных частей. Все элементы необходимо соединить в определенных пропорциях и тщательно перемешать. Соотношение древесной муки и полимера бывает следующим:

- 70/30 – материал имеет свойства древесного волокна, характеризуется хрупкостью и сроком эксплуатации не более 7 лет;

- 50/50 – такое соотношение считается наиболее оптимальным, так как в этом случае материал имеет декоративные качества дерева и прочность полимера;

- 40/60 – изделие с такими составными выглядит как пластик, на ощупь материал имеет с ним непосредственное сходство.

- Прессовка и формировка изделий считается заключительным этапом производства жидкого дерева. На этой стадии материал приобретает технические характеристики и внешний вид.

Сферы применения в строительстве

Преимущественные характеристики ДПК способствуют тому, что он активно используется в различных сферах человеческой жизни. Из этого универсального материала изготавливают рейки, балясины, плиты, вагонку, калитки, бордюры, планки, доски.

Облицовочные панели

Облицовочные панели из дерево-пластика имеют такие же габариты и предназначение, что и пластиковые изделия. По этой причине материал часто используется как альтернатива пластиковому сайдингу.

Изделия для облицовки из древесно-полимерного композита нашли свое применение при отделке веранд, а также наружного фасада.

Напольное покрытие

ДПК активно используется в создании напольного покрытия. Его применяют при изготовлении полового настила, разных видов паркета, линолеума. Также из жидкого дерева можно изготовить покрытие, аналогичное деревянным доскам для полов, оно имеет вид, запах и свойства, аналогичные оригиналу.

Для получения сложного рисунка на поверхности жидкого дерева производители используют литье под давлением. Превосходством напольного покрытия из древесно-полимерного композита считается то, что оно подлежит циклевке, благодаря которой восстанавливается рисунок и выравниваются полы.

Несущие элементы

Предметы из ДПК в виде круглых и квадратных труб, имеющие внутренние жесткие ребра, нашли свое применение в качестве несущих опор при возведении легких конструкций.

Изделия из ДПК не проявляют чувствительности к уровню влажности окружающей среды.

Такие детали производят с помощью экструзионного метода.

Кровельные материалы

Как и другие полимерные материалы, древесно-полимерный композит используется во время изготовления кровельного покрытия. Примерами таких изделий являются черепица и волнистый шифер. Применение отходов древесины способствует низкой стоимости продукции, чем не могут похвастаться пластиковые аналоги (а в качестве при этом им не уступает).

Кровля из ДПК характеризуется высоким уровнем шумо- и теплоизоляции. Изготавливая данную продукцию, производитель использует 2 вида формования. Пустотелые панели и листы делают экструзионным методом, а поверхности со сложными рисунками – под высоким давлением.

Звукоизоляционные панели

ДПК характерны функции звуко- и шумопоглощения. Чем больше воздушных пузырьков находится внутри материала, тем больше в нем коэффициент подавления шума. У жидкого дерева функция звукоизоляции не хуже, чем у других материалов, схожих с ним по составу. Однако при этом изделиям из дерево-пластика характерна низкая стоимость, что обоснована использованием отходов древесины и повторным применением пластика.

Чем больше воздушных пузырьков находится внутри материала, тем больше в нем коэффициент подавления шума. У жидкого дерева функция звукоизоляции не хуже, чем у других материалов, схожих с ним по составу. Однако при этом изделиям из дерево-пластика характерна низкая стоимость, что обоснована использованием отходов древесины и повторным применением пластика.

Мебель

Большое количество садовой мебели изготавливают из древесно-полимерного композита. Материал нашел свое применение при изготовлении скамеек, столешниц, а также других предметов интерьера, которыми можно обставить кухню, гостиную. Изделия из ДПК выглядят дорого, стильно и невесомо. Такая мебель способна прослужить дольше, она не нуждается в специальном уходе в отличие от изделий из натурального дерева.

Часто потребители приобретают предметы интерьера из жидкого дерева для обустройства уличных террас, открытых веранд, кафе. Эта мебель не источает неприятного аромата, ею могут пользоваться люди, склонные к аллергиям. Главными характеристиками таких изделий можно назвать следующие:

- оптимальное соотношение цены и качества;

- интересный дизайн;

- отсутствие возможности гниения;

- малый вес;

- стойкость к ультрафиолетовому излучению.

Окна и двери

Древесно-полимерный композит является материалом нового поколения, им все чаще пользуются мастера при строительстве и ремонте. Двери, окна, наличники из ДПК несклонны к рассыханию, гниению, деформации. Такие изделия способны долго сохранять свои качественные и декоративные характеристики при резких температурных перепадах и высокой влажности.

Двери и окна из дерево-пластика являются пожаробезопасными, так как они не поддерживают на воздухе процесс горения. Окна и другие конструкции из жидкого дерева характеризуются устойчивостью к механическим повреждениям, ультрафиолетовому излучению, температурным перепадам, появлению грибка и плесени.

Производители

В настоящее время приобрести древесно-полимерный композит можно в России и за рубежом. Заводы по изготовлению материала реализуют товар с разным составом, а также соотношением компонентов. Лучшие изготовители ДПК выпускают продукцию с высококачественными характеристиками и эстетическими свойствами.

Рейтинг популярных производителей:

- Newwood;

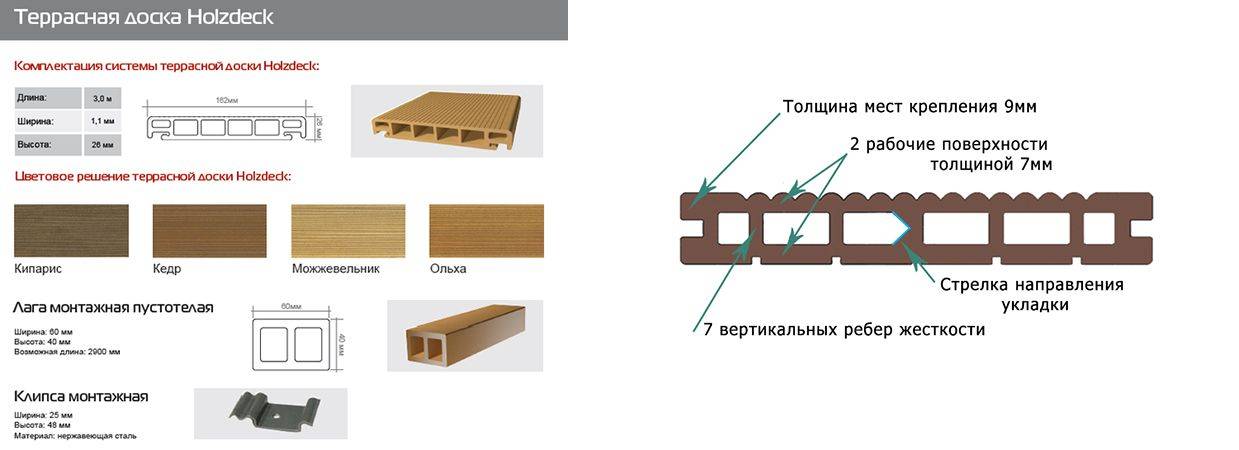

- Holzdeck;

- Multideck;

- Ecodeck;

- Lignatek;

- Mirradex;

- CM Decking;

Многие потребители отдают предпочтение продукции российской компании «Поливуд». Фирма занимается изготовлением и реализацией ступеней, ограждений, заборов, сайдинга и мебели. Товары от этого производителя зарекомендовали себя как качественные, прочные и износоустойчивые.

Фирма занимается изготовлением и реализацией ступеней, ограждений, заборов, сайдинга и мебели. Товары от этого производителя зарекомендовали себя как качественные, прочные и износоустойчивые.

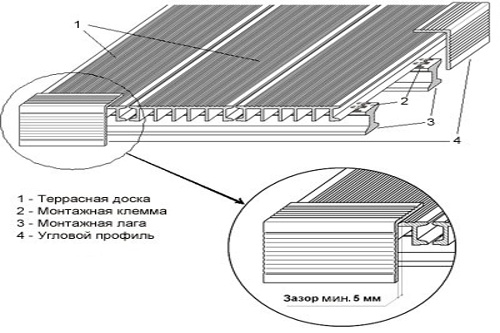

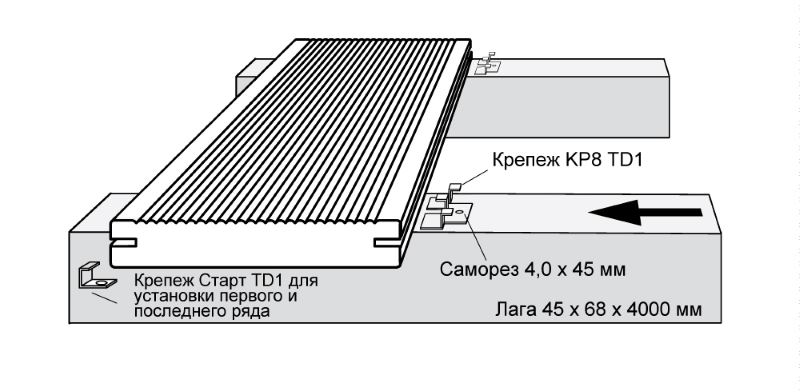

Способы укладки

Как показала практика, монтаж панелей из жидкого дерева обычно не вызывает никаких сложностей. Однако мастерам стоит знать о некоторых важных моментах, которые обязательно должны быть учтены в работе. Категорически не рекомендуется укладывать ДПК при минусовой температуре окружающей среды. Если работа будет проводиться при плюсовой, но низкой температуре, то доску стоит оставить на некоторое время на улице для адаптации. Каким бы ни было покрытие, мастерам нужно оставлять между планками вентиляционный зазор. Для того чтобы качественно уложить террасную доску, стоит заблаговременно подготовить поверхность. Для этого заливают монолитную плиту, делают каркас из металла либо пользуются точечными опорами.

Для этого заливают монолитную плиту, делают каркас из металла либо пользуются точечными опорами.

Крепеж стоит проводить на монтажные лаги из дерево-пластика. В этом случае дистанция между центральными точками лаг должна составлять 0,4 метра. Чтобы исключить проникновение постороннего шума внутрь сооружения, специалисты рекомендуют уложить под лаги подушки из резины. Ко всему прочему стоит предотвратить контакт материала и почвы, а также сделать уклон для того, чтобы сходили атмосферные осадки.

Во время сборки мастеру необходимо использовать специальные крепежные элементы, схемы и киянку. Торцы могут выступать из крайних лаг не более чем на 2 см, по правилам их закрывают заглушками.

Шовный

Монтаж ДПК шовным способом подразумевает использование кляймера или клипсы. В результате работы должен образоваться шов величиной 0,5–0,1 см. Шовный монтаж жидкого дерева считается особенно актуальным в случае обустройства настила на открытой территории.

В результате работы должен образоваться шов величиной 0,5–0,1 см. Шовный монтаж жидкого дерева считается особенно актуальным в случае обустройства настила на открытой территории.

Бесшовный

При бесшовном монтаже дерево-пластика доску к лаге крепят напрямую с помощью саморезов. При этом зазор для теплового расширения должен составлять около 3 мм. Так как данная процедура влечет за собой некоторые трудности в водотоке, ее лучше применять при работе с закрытыми террасами или внутри помещений.

Бесшовный монтаж ДПК характеризуется аккуратностью и эстетической привлекательностью. В случае несоблюдения рекомендаций производителя относительно монтажа жидкого дерева срок службы конструкции будет существенно сокращен.

Обзор отзывов

ДПК считается современным видом строительного материала, у которого масса положительных эксплуатационных характеристик, высокий уровень прочности и эстетичности. С каждым годом популярность изделий из древесно-полимерного композита растет. Многие потребители уже оценили преимущества и недостатки жидкого дерева.

Согласно отзывам многие владельцы домов выбрали именно этот материал для создания сайдинга. Потребители отдают предпочтение универсальным доскам, так как они создают привлекательный внешний вид строения, защищают его от проникновения холода и шума.

Помимо всего вышеперечисленного, мастера оценили доступную стоимость ДПК.

Это изделие принято считать недорогим экономичным вариантом с хорошими качественными характеристиками.

Информация о древесно-полимерном композите свидетельствует о высокой прочности материала. Судя по отзывам покупателей, поверхность жидкого дерева несклонна к деформациям от механических повреждений, сильных нажатий. У таких панелей гибкая и упругая структура, но при этом пользователи говорят, что удар крупным и тяжелым предметом влечет за собой раскол поверхности. Также многие потребители уже успели оценить стойкость и малый вес досок.

Отзывы свидетельствуют, что ДПК служит не менее 10 лет. Также опытные мастера отмечают некоторую хрупкость материала и советуют беречь его от сильных механических повреждений. Монтировать жидкое дерево можно своими руками, не обращаясь за помощью к мастерам. Потребители советуют не покупать слишком дешевые изделия, так как они могут выгореть и потерять свою внешнюю привлекательность уже к следующему сезону.

Монтировать жидкое дерево можно своими руками, не обращаясь за помощью к мастерам. Потребители советуют не покупать слишком дешевые изделия, так как они могут выгореть и потерять свою внешнюю привлекательность уже к следующему сезону.

Согласно советам опытных мастеров при выборе древесно-полимерного композита стоит обращать внимание на такие моменты:

- однородность структуры;

- четкость граней;

- отсутствие дефектов на поверхности;

- отсутствие волнистости, крошек и расслоений.

Технологии в производстве строительных материалов не стоят на месте, поэтому на рынке не так давно появился универсальный и высококачественный материал – ДПК. Использование жидкого дерева способствует тому, что мастер может возвести аккуратную, надежную, привлекательно выглядящую конструкцию при минимальных затратах финансовых средств.

Террасная доска ДПК — Legro

Террасная доска ДПК — преимущества

Доска из ДПК или композитная террасная доска представляет собой решение для настилов, изготовленная из уникального сочетания пластика и дерева. ДПК расшифровывается как древесно-полимерный композит, и он состоит из 45% древесных волокон и 55% полимеров и добавок.

Хорошо известно, что этот продукт предлагает ряд достоинств.

Доска террасная ДПК: в чем преимущества?

Декинг Legro Киев все чаще занимает лидирующие позиции и обладает рядом преимуществ, которыми не владеет террасная доска лиственница.

Почему стоит купить Legro?

— Долговечность. За счет прочного покрытия настилов из древесно-полимерного композита материал обладает более высокой прочностью в сравнении с доской из твердой породы древесины. Декинг рассчитан на долговечность, а состав и отделка делают его устойчивым ко многим негативным факторам, которые влияют на срок службы деревянных покрытий.

За счет прочного покрытия настилов из древесно-полимерного композита материал обладает более высокой прочностью в сравнении с доской из твердой породы древесины. Декинг рассчитан на долговечность, а состав и отделка делают его устойчивым ко многим негативным факторам, которые влияют на срок службы деревянных покрытий.

Монтаж террас из ДПК настолько прочен, что производители предлагают длительную гарантию к пятнам, царапинам, образованию плесени, расщеплению, гнили, растрескиванию и разложению. Паркет и паркетная доска не могут похвастаться такими свойствами.

— Низкие расходы на обслуживание. С доской из ДПК вам не нужно думать о шлифовке или покраске. Уход за декингом заключается в обычной чистке мыльным раствором.

— Устойчивый. Декинг Legro — это долговечный материал, обладающий многими свойствами деревянной террасной доски без воздействия на экологию и окружающую среду. В качестве сырья для производства композитной террасной доски используют переработанные материалы. Увеличенный эксплуатационный срок террасы из ДПК не требует замены материалов чаще, чем вам это нужно.

Увеличенный эксплуатационный срок террасы из ДПК не требует замены материалов чаще, чем вам это нужно.

— Экономическая эффективность. Террасная доска Legro, цена которой может быть более высокой, продолжает отлично выглядеть год за годом и практически не требует обслуживания. Композитный настил требует меньшего ухода, чем традиционная деревянная терраса.

Это означает, что вы можете тратить гораздо меньше времени и денег на поддержание своего пространства. Терраса из композита прослужит дольше, чем ее древесные альтернативы, и, следовательно, потребует меньше общих затрат на замену и капитальный ремонт.

— Укладка террасной доски. Ее можно установить в любое время года, но рекомендуется монтаж при температуре не ниже 5 градусов по Цельсию. В салонах Світ паркету вы можете купить террасную доску под ключ — с доставкой и укладкой.

преимущества и недостатки. Что такое древесно-полимерные композиты (ДПК)

Современные материалы помогают нам создавать уют и неповторимый интерьер в доме. Строительный рынок всех времен всегда предлагал отделочные материалы из натуральной древесины. Они не только позволяют сделать дом красивым и теплым, а еще и экологичным, безопасным для здоровья. Совсем недавно выбор деревянных изделий пополнился таким материалом как древесно- полимерный композит (ДПК).

Строительный рынок всех времен всегда предлагал отделочные материалы из натуральной древесины. Они не только позволяют сделать дом красивым и теплым, а еще и экологичным, безопасным для здоровья. Совсем недавно выбор деревянных изделий пополнился таким материалом как древесно- полимерный композит (ДПК).

Что такое древесно-полимерный композит?

Уже из самого названия можно догадаться о природе этого материала. Он сочетает в себе древесный наполнитель и полимер, происхождение которого может быть натуральным или химическим. ДПК таким образом объединяет самые лучшие свойства и пластика и древесины. Как правило, дерево изменяется химическими добавками.

Древесно-полимерный композит довольно часто заменяют синонимами – жидкое дерево, древесно-пластиковый композит, древопласт, древотермопласт. На импортных упаковках вы встретите надпись wps, которая расшифровывается как wood plastic composite или wood polymer composite.

Непосредственно технология выпуска ДПК в промышленных количествах появилась не так уже и давно, хотя исследования и разработки в этой области проводились долгое время. За счет создания специальных добавок древесно-полимерный композит стал почти, что идеальным отделочным материалом. Он очень хорошо противостоит воздействию влаги, не требует дополнительной покраски, не поддается разрушающему действию бактерий, насекомых, хорошо переносит механические повреждения. Наряду с этими важными характеристиками стоит отметить и тот факт, что ДПК монтируется без особых усилий. И что особенно радует, так это то, что для его укладки совсем не обязательно нанимать специалистов.

За счет создания специальных добавок древесно-полимерный композит стал почти, что идеальным отделочным материалом. Он очень хорошо противостоит воздействию влаги, не требует дополнительной покраски, не поддается разрушающему действию бактерий, насекомых, хорошо переносит механические повреждения. Наряду с этими важными характеристиками стоит отметить и тот факт, что ДПК монтируется без особых усилий. И что особенно радует, так это то, что для его укладки совсем не обязательно нанимать специалистов.

Древесно-полимерный композит не боится резких перепадов температуры и стойкий к возгоранию. Свои технические характеристики и свойства ДПК сохраняет при температуре от –50°С до +80°С и даже выше. Вот поэтом такой материал отлично сгодится для изделий, которые будут размещаться в бане, сауне или же на балконе, террасе, которые лишены отопления.

Как и из чего делают ДПК?

Обычная схема производства ДПК следует таким пунктам:

Измельчение древесины;

— просушивание измельченной древесины;

— дозирование необходимых компонентов;

— смешивание всех компонентов;

— подвержение состава прессованию для создания необходимого изделия;

— окончательная обработка полученного материала (обрезка на необходимую длину или ширину).

В принципе общие черты производства схожи с изготовлением ДСП. Разница заключается в применяемом оборудовании. Для производства древесно-полимерных композитов используется оборудование в большей степени химического типа, то есть то, которое используют в пластмассовой промышленности.

По своим свойствам древесно-полимерный композит не отличается от деревянных, пластиковых материалов или керамической плитки. Этот материал собрал в себе все позитивные качества изделий из натуральной древесины, но при этом лишен многих недостатков, присущих ей (высокая степень горючести, подвержена гниению, поражению плесенью, легко поддается механическим воздействиям).

Состоит ДПК из древесной муки или же щепок, оставшихся от обработки хвойных пород деревьев, полимерного материала и аддитивов. В составе композита могут также содержаться и иные растительные волокна (лен, пенька, кенаф, сизаль, скорлупа орехов или рисовая шелуха, даже солома). В качестве полимерного компонента используют разные составляющие в виде термопластических полимеров или их смесей. Но на самом деле используются всего лишь три вида термопластичных смол. Это может быть поливинилхлорид (ПВХ), полипропилен, полиэтилен. Отличаются эти составляющие не только по своей структуре, но и по количеству, в котором они добавляются. Так ПВХ добавляют ровно в таком же количестве, что и деревянной составляющей, полиэтилен берут в соотношении 70 % к 30% дерева, а полипропилена – 60 % к 40. Как видим, любое изделие из древесно-полимерного композита состоит из древесины в большей или меньшей степени. И ясное дело, чем ее процентное соотношение выше, тем материал ближе к натуральному.

Но на самом деле используются всего лишь три вида термопластичных смол. Это может быть поливинилхлорид (ПВХ), полипропилен, полиэтилен. Отличаются эти составляющие не только по своей структуре, но и по количеству, в котором они добавляются. Так ПВХ добавляют ровно в таком же количестве, что и деревянной составляющей, полиэтилен берут в соотношении 70 % к 30% дерева, а полипропилена – 60 % к 40. Как видим, любое изделие из древесно-полимерного композита состоит из древесины в большей или меньшей степени. И ясное дело, чем ее процентное соотношение выше, тем материал ближе к натуральному.

Чтобы придать материалу какие-то дополнительные качества, в его состав добавляют также стекло или металл. Также в состав композита вводят и различные модифицирующие добавки – средства с антимикробным действием, антиокислители, связующие и поверхностно-активные вещества, смазочные материалы, стабилизаторы температуры, огнезащитные и противоударные средства, пигменты, светостабилизаторы. В качестве связующих полимеров используют не только первичные полимеры, но и вторичные. Это крахмалы из зерновых культур, отходы бумажного и кожевенного производства и прочие. Это позволяет создавать композиты, которые впоследствии легко утилизируются и поддаются биологическому разложению. Также могут добавляться вспенивающие компоненты, которые снижают плотность будущего композитного материала. Из состава указанных компонентов по инновационным технологиям производят гранулы сырья, из которых в дальнейшем и получают конечный продукт, то есть древесно-полимерный композит.

Это крахмалы из зерновых культур, отходы бумажного и кожевенного производства и прочие. Это позволяет создавать композиты, которые впоследствии легко утилизируются и поддаются биологическому разложению. Также могут добавляться вспенивающие компоненты, которые снижают плотность будущего композитного материала. Из состава указанных компонентов по инновационным технологиям производят гранулы сырья, из которых в дальнейшем и получают конечный продукт, то есть древесно-полимерный композит.

Изделия из древесно-полимерного композита изготавливают двумя методами – литьем и непрерывной экструзией. Технология производства допускает использование древесины низких сортов и пластмассу после вторичной переработки использованных изделий. Из этих отходов выпускают детали для мебели высокого качества и очень прочные отделочные материалы. Это позволяет поставить производство древесно-полимерного композита в разряд одних из самых рациональных и перспективных способов использования отходов от деревообрабатывающей промышленности. Что характерно для ДПК, так это его повторное участие в процессе создания того же ДПК.

Что характерно для ДПК, так это его повторное участие в процессе создания того же ДПК.

Как работать с ДПК?

Это композитный материал, который в своем составе имеет древесину. По внешнему виду ДПК больше похож на МДФ или твердую ДВП. Если древесины в нем меньше, то внешне материал будет напоминать пластмассу. В монтажных работах такой материал очень хорошо применять, поскольку он легко распиливается, сверлится и обрабатывается рубанком. Иными словами инструменты для работы с ним нужны те же, что и для деревянных материалов. Особо ценным свойством изделий из древесно-полимерного композита является возможность их сгибания в прогретом состоянии как деталей из пластика. Некоторые изделия можно подвергать склеиванию или сварке, опять же, как пластмассу. В изделие из древесно-полимерного композита запросто вбиваются гвозди, вы можете покрасить поверхность из такого материала, если захотите изменить цвет. Для этого вам понадобится обычная лакокрасочная продукция. Также изделия из ДПК можно облицевать синтетической пленкой или натуральным шпоном.

Если вы хотите продлить срок службы рабочей поверхности, то лучше выбирать не натуральную террасную доску, а доску из ДПК. Но это в том случае, конечно, если у вас нет категорического желания использовать только натуральную древесину.

Спектр применения изделий из ДПК

Из древесно-полимерного композита в дальнейшем производят разные виды настенных панелей, вагонки, мебель для саун и улицы (лавочки, качели и прочее). И это далеко не предел использования материалов из ДПК. В автомобильном строительстве из них производят внутренние панели, прокладки для дверей и крыш, коробы. Полы грузовиков, спинки сидений, подъемные полки. Как строительные элементы изделия из ДПК можно узнать в кровлях, оконных и дверных профилях, настилах, штакетниках, других аксессуарах. Для потребительского применения изготавливают такие изделия, как различные садовые конструкции, садовую мебель, ограды, оборудование для детских и спортивных площадок и прочее.

Изделия из древесно-полимерного композита могут успешно заменять материалы из натуральной древесины, а также быть альтернативой использования изделий из ПВХ, конкретно – сайдинг для наружных отделочных работ, настенные панели, террасная доска.

Однако на сегодняшний день самую большую популярность завоевал декинг или террасная доска. Это доски из ДПК, которые предназначаются для покрытия пола на террасах, площадках возле бассейна, для садовых дорожек. В принципе стелить декинг можно и в жилом помещении, однако изначально он разрабатывался как материал для внешних отделочных работ, то есть способен выдерживать суровые климатические условия. Поскольку декинг хорошо противостоит воздействию влаги, то его можно применить для напольного покрытия в ванной, санузлах.

Поверхность террасной доски очень приятна для ног, а рельеф на ней не позволяет поскользнуться даже на влажной доске. Однако специальные бороздки делаются еще и для того, чтобы в значительной мере улучшить отвод воды от самой доски.

Насыщенность строительных рынков изделиями из древесно-полимерного композита позволяет оценить их во всех проявлениях. При всех своих достоинствах древесно-полимерный композит имеет один важный недостаток, который в значительной степени тормозит активность со стороны покупателей. Это высокая стоимость ДПК. Однако она в полной мере оправдывает себя производственными затратами и в какой-то мере постепенно снижается.

Это высокая стоимость ДПК. Однако она в полной мере оправдывает себя производственными затратами и в какой-то мере постепенно снижается.

Ни для кого не секрет, что природная древесина имеет довольно ограниченный срок службы и очень подвержена воздействию всевозможных агрессивных природных факторов. Именно этим и объясняется желание людей найти заменитель древесины, схожий по свойствам, но превосходящий ее по качеству. Результатом одной из попыток создать искусственную древесину стало так называемое «жидкое дерево», о котором и пойдет речь в этой статье, в которой вместе с сайтом сайт мы подробно изучим все его преимущества и недостатки, разберемся со свойствами и определимся с областью применения этого материала.

Что такое древесно полимерный композит

Древесно-полимерный композит: что это такое и для чего нужен

ДПК или, как еще называют этот материал, «жидкое дерево» является новейшей разработкой химической промышленности, которая сочетает в себе все лучшие качества древесины и полимеров. Если разбираться с составом этого материала, то в нем содержится древесина, перемолотая в пыль и натуральный или искусственный полимер, который является связующим элементом.

Если разбираться с составом этого материала, то в нем содержится древесина, перемолотая в пыль и натуральный или искусственный полимер, который является связующим элементом.

В некоторых случаях в состав древо полимерного композита включаются химические добавки, улучшающие те или иные свойства данного материала. Если с составом разбираться более подробно, то древесной составляющей в «жидком дереве» содержится до 80% – этот материал, по своей сути, изготавливается из отходов деревоперерабатывающей промышленности. В ход идет все – и опилки, и сучки, и некондиция.

Террасная доска из древопласта фото

Самое интересное в этом материале это то, что в обработке он полностью идентичен натуральной древесине – его пилят, строгают, шлифуют, в нем просверливают отверстия, в него забивают гвозди, вкручивают саморезы и даже могут рубить топором. В общем, по своим основным качествам древопласт приближается к дереву, правда с некоторыми оговорками, выражающимися в преимуществах, которые дают ему композитные материалы.

Беседка из древесно полимерного композита фото

Что касается области применения древесно полимерного композита, то его используют вместо дерева практически во всех сферах, где оно применяется. Перечислять всю область применения этого материала смысла нет, так как она довольно обширная. Что касается строительства, то из него изготавливают качественные полы и используют в качестве материала для обшивки стен.

Кроме того, наряду с уже готовой продукцией (доски, рейки и прочие изделия), также из этого материала производится краска «жидкое дерево», которая не только имитирует структуру древесины, но и делает любую поверхность недоступной для воздействия внешних факторов.

Доски из дерево полимерного композита фото

Преимущества и недостатки древесно-полимерного композита

Перейдем сразу к делу, и разберем все преимущества, которые мы получим при использовании древопластика. Их не так уж и мало:

- Во-первых, влагостойкость, которая в несколько раз превышает этот же показатель у натуральной древесины.

- Во-вторых, прочность и износостойкость. Поверхность древесно-полимерного композита не то что не стирается, на ней даже не оставляют никаких следов тонкие женские каблучки с металлическими набойками. Кроме того, ДПК является нескользким материалом, в отличие от лакированной доски.

Сфера применения деревопластика: террасная доска

- В-третьих, это устойчивость перепадам температур. Производители утверждают, что жидкое дерево способно выдерживать температуру от -50˚С до +180˚С – испытывать не стоит, лучше поверить им на слово. Кроме этого, полимерные составляющие, которые входят в состав древопласта, отлично противостоят грибку, плесени и не являются кормом или жильем для бесчисленного количества насекомых.

- В-четвертых, легкость монтажа, который практически ничем не отличается от работы с древесиной.

- В-пятых, неприхотливость в уходе. В отличие от натуральной древесины, ДПК не требует периодической покраски или лакировки и уж тем более не нуждается в циклевке и шлифовке.

- В-шестых, долговечность. Если, опять же, говорить о напольных покрытиях из этого материала, то по утверждениям производителей, качественный древесно-полимерный композит способен прослужить, не теряя своего первозданного вида, на протяжении полувека. Как правило, пол из натуральной древесины уже через 3–5 лет требует повторной покраски и мелкого ремонта.

В общем, похоже на то, что человечеством в который раз найден идеальный материал, не имеющий недостатков. Кроме одного – стоимости, которая, как правило, не опускается ниже 80$ за один квадратный метр. Хотя, если сравнивать его с древесиной и учитывать все выше перечисленные преимущества, это не очень-то и дорого.

Практичное покрытие “под дерево” из древесно полимерного композита фото

Как сделать жидкое дерево своими руками: особенности технологии

Еще одно немаловажное преимущество древесно-полимерного композита заключается в том, что его достаточно просто изготовить в домашних условиях. Конечно, это получится не тот материал, который производят на заводе, но его самый простой аналог сделать своими руками вполне реально. Спросите, зачем это нужно? Ну, хотя бы для того, чтобы отремонтировать дверцу шкафчика, из которой с корнями вырвался навес. Просто так в полуразрушенную ДСП саморез не закрутить, а жидкое дерево вполне способно восстановить ее былую прочность.

Конечно, это получится не тот материал, который производят на заводе, но его самый простой аналог сделать своими руками вполне реально. Спросите, зачем это нужно? Ну, хотя бы для того, чтобы отремонтировать дверцу шкафчика, из которой с корнями вырвался навес. Просто так в полуразрушенную ДСП саморез не закрутить, а жидкое дерево вполне способно восстановить ее былую прочность.

Как сделать жидкое дерево своими руками фото

Изготавливается жидкое дерево своими руками достаточно просто – все что для этого потребуется, это опилки и ПВА. Да, да, с этим материалом знакомы практически все мастера, работа которых, так или иначе, связана с деревом. Опилки перебиваются в пыль с помощью обыкновенной кофемолки и смешиваются с ПВА до получения густой пасты.

Впоследствии эта паста накладывается на поврежденный участок древесины и после ее застывания (3–4 часа) зачищается наждачной бумагой. Кроме того, если необходимо этому материалу придать цвет, то в пасту добавляется краситель для . Если правильно подобрать цвет, то с помощью такой самодельной замазки с легкостью можно устранять дефекты даже в или .

Если правильно подобрать цвет, то с помощью такой самодельной замазки с легкостью можно устранять дефекты даже в или .

Как заделать отверстие в мебели с помощью жидкого дерева

Древесно-полимерный композит, как бы ни утверждали производители, не является панацеей и полностью заменить натуральную древесину не сможет. В одних случаях его качественные характеристики, конечно, окажутся незаменимыми, но вот в других, увы, не помогут. К примеру, для изготовления этот материал годится меньше всего.

Древесно-полимерные композиционные материалы (ДПК), предназначенные для переработки методом экструзии состоят из трех основных компонентов:

- частиц измельченной древесина

- синтетических или органических термопластичных полимеров или их смеси,

- комплекса специальных химических добавок (модификаторов) , улучшающих технологические и другие свойства композиции и получаемой продукции, часто называемых также аддитивами.

От традиционных древесно-наполненных пластмасс (ДНП) композитные материалы отличаются высоким (более 50 процентов) содержанием древесины по массе в составе общей композиции и соответствующим ее влиянием на свойства готового продукта. В ДНП древесного наполнителя не много и свойства такой пластмассы определяются, в основном, свойствами полимера. А когда древесины становится больше, то свойства композита определяются уже:

В ДНП древесного наполнителя не много и свойства такой пластмассы определяются, в основном, свойствами полимера. А когда древесины становится больше, то свойства композита определяются уже:

- свойствами матрицы,

- свойствами частиц древесины,

- характером связей между древесными частицами и матрицей,

- структурой полученного композита.

На рисунках ниже показаны три схематических структуры наполненного материала:

Cлабо-наполненный пластик, средне-наполненный композит и высоко-наполненный композит.

Содержание древесины в составе древесно-полимерного композита на основе термопластичных смол может меняться в широких пределах. Большинство американских производителей работают пока с составами, содержащими 50 — 70 % древесины. Европейские разработчики технологий экструзии ДПКТ стремятся получать композиции, содержащие более высокое наполнение древесиной — до 80% и более.

Древесина подвергается измельчению на специальных мельничных установках различного типа и превращается в древесную муку или в древесное волокно. В настоящее время наиболее широко для изготовления ДПК используется древесная мука. Производство древесной муки давно освоено отечественной промышленностью. Она используется как наполнитель пластмасс, сырье для взрывчатых веществ, для микробиопрома и т.д.). Наряду со специально измельченной древесиной в состав ДПКТ могут входить некрупные опилки и шлифовальная пыль.

В настоящее время наиболее широко для изготовления ДПК используется древесная мука. Производство древесной муки давно освоено отечественной промышленностью. Она используется как наполнитель пластмасс, сырье для взрывчатых веществ, для микробиопрома и т.д.). Наряду со специально измельченной древесиной в состав ДПКТ могут входить некрупные опилки и шлифовальная пыль.

Перспективным является использование в ДПКТ и древесных волокон по типу применяемых в производстве ДВП, МДФ и бумаги. Древесные волокна получают методом дефибрации, т.е. расщепления древесины на волокна. В некоторых случаях используют готовое волокно из картонных и бумажных отходов (макулатуры). Например, у китайской компании имеется опыт промышленной утилилизации в производстве ДПКТ бумажных молочных пакетов, содержащих одновременно полиэтилен, бумагу и даже алюминиевую фольгу.

Рис.1. Топливные гранулы

Финскими специалистами проверена возможность использования в качестве сырья для изготовления компаунда стандартных древесных топливных гранул (на экструдере типа Conex).

Гранулы проще перевозить и хранить, чем муку

Внешний вид топливных гранул, см. рис 1.

Древесная мука (англ. wood flour, wood meal, нем holzmehl) — изготавливается преимущественно из мягких, не смолистых, пород древесины, например сосны. Вовсе не исключается и применение твердых лиственных пород, только их несколько сложнее измельчать. В нашей стране мука выпускается по ГОСТ 16361-87 «Мука древесная. Технические условия».

За рубежом с успехом изготавливается древесная мука для использования в термопластичных ДПК из оболочек зерен растений (рисовой шелухи, ореховой скорлупы). Американское предприятия Heartland BioComposites LLC недавно освоило применение в качестве сырья пшеничной соломы.

В большинстве случаев размер древесных частиц в композите находится в пределах от 500 до 50 мкм. Частицы древесной муки могут принимать самые разнообразные формы. Отношение длин частиц муки к их ширинам находится в пределах от 1:1 до 4:1.

В мельничных установках в ходе размола выделение нужной фракции муки осуществляется при помощи системы сит или центробежными методами. За рубежом принято обозначать фракцию муки при помощи числа Mesh. По российскому стандарту подразделение древесной муки осуществляется по нескольким маркам.

За рубежом принято обозначать фракцию муки при помощи числа Mesh. По российскому стандарту подразделение древесной муки осуществляется по нескольким маркам.

У древесного волокна (wood fiber) длина зависит от породы древесины: у лиственных пород 1 — 1, 5 мм, у хвойных 3 — 3, 5 мм. Отношение длины к толщине древесного волокна составляет от 1: 10 до 1: 20.

Древесина традиционно используется в механической обработке металлов в качестве шлифующего и полирующего материала, так как обладает заметными абразивными свойствами. Эти свойства сохраняются и у древесной муки. Однако, абразивность древесины ниже, чем у стекловолокна и некоторых др. минеральных наполнителей, используемых в производстве наполненных пластмасс и композитов. Поэтому она считается относительно «мягким» наполнителем.

Скорость абразивного износа оборудования пропорциональна давлению в цилиндре экструдера (и фильере), температуре и скорости движения рабочей смеси относительно поверхности рабочих органов и естественно зависит от состава рабочей смеси (соотношения количества муки и смолы, вида смолы, видов и количества смазочных материалов и др. факторов). В зависимости от стойкости рабочие цилиндры и шнеки экструдеров могут эксплуатироваться 1-2 года до замены или ремонта.

факторов). В зависимости от стойкости рабочие цилиндры и шнеки экструдеров могут эксплуатироваться 1-2 года до замены или ремонта.

Насыпная плотность древесной муки и волокна может колебаться в пределах 100 — 300 кг/ м3. Влажность муки в поставке желательно иметь не более 8 %. В готовом композите влажность древесных частиц должна быть, как правило, менее 1 %. Чем меньше влаги в структуре материала, тем более он устойчив ко внешним воздействиям.

Существуют различные и иногда противоречивые мнения, относительно применения различных пород древесины и размеров частиц.

Отметим очевидные вещи:

- в исследованиях изучено влияние размеров частиц на механические свойства композитов, однако оно не очень велико;

- слищком мелкие (пыль) и слишком крупные частицы ухудшают прочность композита, однако это не всегда критично для готового изделия;

- крупные частицы снижают производительность подготовительного оборудования в силу их малой насыпной плотности;

- при плотности композита, приближающейся к 1,4 г/ куб.

см, т.е. к истинной плотности древесины, порода древесины уже не имеет принципиального значения.

см, т.е. к истинной плотности древесины, порода древесины уже не имеет принципиального значения.

Композит, изготовленный из крупных частиц будет иметь более зернистую поверхность, подобную поверхности древесно-стружечной плиты и это может требовать шлифования, применения утолщенной облицовки и (или) отделки поверхности изделий. Например, из опыта мебельной промышленности, зернистость профилей, изготовленных фрезерованием из древесно-стружечной плиты не всегда удается скрыть при облицовывании дорогими декоративными пленками на основе пропитанных смолами бумаг общей массой до 130 г на 1 кв метр. А для облицовывания профилей из МДФ, обладающей мелкой равномерной структурой, могут успешно применяться более дешевые декоративные пленки массой менее 80 г на 1 кв.м. Кроме того, крупные частицы древесины, особенно находящиеся вблизи поверхности изделия более подвержены воздействию влаги и повреждению под воздействием неблагоприятных факторов внешней среды.

Очень мелкие пылевидные частицы (менее 50 мкм) имеют большую удельную поверхность и в силу этого требуют использования большего количества смолы для образования полноценной полимерной матрицы.

Примечание. В настоящее время проводятся исследования по использованию в композитных материалов микроцеллюлозы. Но это скорее будет уже друглй класс материалов, т.н. нанокомпозиты.

Окончательное превращение рабочей смеси в композитный материал происходит постепенно по зонам экструдера и в фильере. Полимер должен охватить всю поверхность частицы древесной частицы, внедриться в ее поры и тем самым обеспечить плотное молекулярное взаимодействие между древесиной и полимером. Это существенно отличает процесс экструзии ДПК от процесса экструзии обычных пластмасс, т.к. древесина плохо смачивается расплавом полимера. Интенсифицировать процесс смачивания за счет повышения температуры в экструдере сложно вследствие опасности тепловой деструкции древесины, полимера и возгорания смеси (при температуре более 200 град. С).

Поэтому, с точки зрения качества получаемой продукции и производительности процесса — очень важен технологический уровень применяемого оборудования и состав рецептуры смеси (качество базовой смолы, вид и количество вводимых в рецептуру добавок — модификаторов).

Примечания:

1. Технологическими и физико-механическими свойствами близкими к древесно-полимерным композитам являются композиционные материалы, получаемые на основе и других растительных волокон, например: пенька (Hemp), лен (Flax), сизаль (Sisal), кенаф (Kenaf) и др. волокнистых растений.

Растительные волокна могут вводиться в состав ДПК и одновременно с древесными волокнами. Применение недревесных волокон растительного происхождения особенно активно разрабатывается сейчас в странах Юго-Восточной Азии, в частности в Китае. Подробнее о волокнах см. специальное приложение и библиотеку Биокомпозиты.

2. При внешней простоте идеи производства ДПК, сама конструкция вещества древесно-полимерного композита имеет очень сложную структуру. Не менее сложны для описания и химические, физические и механические процессы технологии производства экструзионных ДПК. Эти сложности определяются сложностью и неоднородностью самой древесины.

С большим или меньшим успехом, в производстве ДПК могут использоваться любые термопластичные полимеры, однако на практике сейчас используются, в основном, четыре вида термопластичных смол: полиэтилен (PE), полипропилен (PP), поливинилхлорид (PVC) и, в меньшем количестве, полистирол (PS). На диаграмме (рис.4.2.) отражены существующие соотношения применения различных смол и наполнителей и прогноз на ближайшие годы.

На диаграмме (рис.4.2.) отражены существующие соотношения применения различных смол и наполнителей и прогноз на ближайшие годы.

Рис.2. Состояние и прогноз применяемости базовых смол и наполнителей в производстве композитов

Таким образом, на первом месте по применяемости находится полиэтилен (высокой и низкой плотностей) , затем следует ПВХ и полипропилен. Однако, в Европе наболее перспективным считают полипропилен. В частности, немецкая фирма Advanced Extruder Technologies AG (изготовитель оборудования для экструзии ДПК) указывает на следующие оптимальные соотношения наполнение композита древесиной для различных типов базовых смол:

- на основе ПВХ — 60 %

- на основе полиэтилена — 70 %

- на основе полипропилен — 80 % и более.

Существенный рост предполагается по всем видам композитов, но начиная с 2003 особенно быстро увеличивается применение, в качестве основы композита, и других (не древесных) растительных волокон.

Наряду со смолами заводского изготовления, поставляемых в виде суспензии или гранул, ряд американских компаний используют в производстве ДПК пластиковых промышленных и бытовых отходов (упаковочной пленки, бутылок и т. п.), подвергаемых мытью, сушке и измельчению.

п.), подвергаемых мытью, сушке и измельчению.

Проводятся эксперименты и по использованию в термопластичных ДПК других промышленных термопластов — АБС-пластика, полиамидов (капрона, нейлона), поликарбонатов, полиэтилентерфталата и др. в первичных формах и отходов.

Ориентировочные соотношения мировых цен на сырье (в английских фунтах за тонну, март 2003 г), используемое в производстве ДПК приведено в табл. 4.1

Данная таблица хорошо иллюстрирует экономическое существо интереса к проблемам производства древесно-полимерных композитов и объективных тенденций в развитии и совершенствовании их технологии производства. Следует иметь ввиду, что текущие цены на базовые смолы на мировом рынке сильно зависят от цен на нефть и подвержены значительным колебаниям.

В производстве древесно-полимерных композитов применяются следующие виды добавок — модификаторов: связующие агенты, смазочные материалы, антимикробные добавки, антиокислители, вспенивающие агенты, пигменты, огнезащитные аенты, противоударные модификаторы, светостабилизаторы, температурные стабилизаторы и др.

Эти добавки используются при экструзии и литье обычных наполненных и ненаполненных пластмассовых профилей и примерно с теми же целями, но соотношение их в сочетаннии с древесиной несколько меняется. В первую очередь это относится к связующим агентам, смазочным материалам, и, при необходимости, — к противоударным модификаторам. Добавки поставляются по отдельности, или в виде комплексов (как поливитамины, — все в одной грануле).

Древесина, в отличие от минеральных наполнителей для пластмасс, обладает не очень высокой адгезией к базовым смолам, особенно — к полиолефиновым. Это можно обьяснить очень сложной формой поверхностей ее частиц, затрудняющей процесс смачивания ее расплавленным полимером, а так же ее химическим составом. Это обстоятельство предъявляет к подбору добавок и к конструкции экструдера повышенные требования. На фотографиях ниже показаны 2 образца древесно-полимрной смеси (электронный микроскоп, 200-кратное увеличение, соотношение 60% полипропилена, 40% древесной муки).

На левой фотографии отчетливо видны многочисленные незаполненные полимером пустоты. На правом образце структура материала цельная. Именно это делает материал — композитом, в котором работает и полимерная матрица и древесина. Улучшение структуры обеспечено включением в состав материала специального связующего агента, обеспечивающего хорошую связь между частицами древесины и смолы.

Схематически характерные дефекты структуры композита показаны на двух рисунках ниже

На левой схеме синим цветом выделены незаполненный смолой отдельные пустоты. На правой схеме показано образование агломератов, составляющихся из нескольких не склееных друг с другом древесных частиц. Наличие таких дефектов, особенно на поверхности изделий, приводит к снижению прочности и долговечности материала.

Конкретные рецептуры древесно-полимерных композитов разрабатываются применительно к заданным продуктам, применяемым базовым смолам и технологическим процессам. Они часто являются производственным секретом фирмы-изготовителя конкретных изделий или предметом лицензии поставщика технологии или оборудования.

Важным направлением в области разработок современных рецептур экструзионных ДПК, являются поиски в области использования в их составе природных, т.е. биологических полимеров. Успешным достижением в этой сфере стало использование крахмалистых веществ, например — кукурузной муки (материалы типа Fasal — Fasalex). Активно проводятся исследования по применению лигнина (отходы целлюлозного производства), отходов кожевенной и мясомолочной промышленности и т.д. Есть сведения об исследованиях российских специалистов о возможности применения хвойной смолы — живицы в качестве одного из компонентов экструзионных ДПК.

Внешний вид древесно-полимерных композитов.

В естественном виде ДПК с высоким содержанием древесины более всего напоминает МДФ и или твердую ДВП, см рис.3. Он может окрашиваться в массе или подвергаться лакокрасочной отделке обычными красками и эмалями, или облицовываться синтетическими пленками или натуральным шпоном. На ощупь композит теплый, иногда слегка маслянистый.

Рис.3. Срезы ДПК профилей

Существует технология покрытия ДПК тонким облицовочным слоем пластмассы, или даже нескольких пластмасс непосредственно в процессе его выдавливания в экструдере. Эта технология, широко распространенная в пластиковой индустрии называется со-экструзия или ко-экструзия.

Однако, если при изготовлении компаунда использовались древесные частицы крупных фракций, то поверхность изделия будет ближе по внешнему виду к поверхности древесностружечной плиты. Такие профили выпускаются, например, голландской компанией Tech-Wood.

Термопластичные ДПК имеют слабый запах древесины (опилок).

Физические и механические свойства композитов

Плотность экструзионных композитов может находится в пределах 1000 — 1400 кг/м3. Плотность изделий может быть снижена при использовании специальных вспенивающих агентов до 700-900 кг/м3, но вспенить можно только полимерную матрицу.

Примечания:

- Плотность композита зависит от плотности используемой базовой смолы и применяемых аддитивов и их количества и плотности частичек древесины.

В ходе компаундирования и экструзии под воздействием высокого давления и темературы частички древесины уплотняются, — вплоть до значения 1400 кг/м3, т.е. достижения истинной плотности древесины, свободной от пор и др. пустот.

В ходе компаундирования и экструзии под воздействием высокого давления и темературы частички древесины уплотняются, — вплоть до значения 1400 кг/м3, т.е. достижения истинной плотности древесины, свободной от пор и др. пустот. - Истинная плотность древесины практически не зависит от ее породы.

- Изучаются вопросы применения в ДПК полых микронаполнителей (пластиковых и стеклянных микросфер).

Прочностные свойства ДПК в значительной степени зависят от вида базовой смолы, см. табл. 2.

Однако, управлением составом композита и технологическим процессом можно в значительной степени улучшить его прочностные и др. свойства.

Рассмотрим свойства ДПК на примере трех конкретных модификаций выпускаемых под маркой «Fasal» разработанных с применением в качестве базовой смолы полипропилена австрийской фирмой » Austel research and development» Gmbh и продаваемых фирмой «Fasalex «, Австрия, см. табл. 3.

| Свойства | Размерность | Fasal F134 | Fasal F 386 | Fasal F 465 |

|---|---|---|---|---|

| Плотность | кг/дм 3 | 1,4 | 1,35 | 1,2 |

| Предел прочности (временное сопротивление) | МПа | 25 | 17 | 23 |

| Модуль упругости при растяжении (мод. Юнга) | ГПа | 8 | 4 | 5,1 |

| Сопротивление изгибу | МПа | 41 | 30 | 52 |

| Модуль упругости при изгибе | ГПа | 5,8 | 3,8 | 5 |

| Относительное удлиннение при растяжении | % | 0,5 | 0,6 | 1 |

| Ударная вязкость по Шарпи | КДж/м2 | 3,2 | 3,3 | 4 |

| Срок биологического разложения | недели | месяцы | неразлагаемый | |

Снижение сопротивления изгибу в воде при 23 град. C: C: | ||||

| — после 30 мин. выдержки | % | 65 | 14 | 0 |

| — после 120 мин. выдержки | % | 90 | 35 | 0 |

В композиции, предлагаемой фирмой Strandex , США, в качестве базовой смола используется полиэтилен и его отходы. Твердые и мягкие породы древесины считаются приемлемыми, а так же другие целлюлозные волокна, такие как солома, лен, рисовая шелуха, арахисовая шелуха, бамбук, кенаф и пр. Размер частиц 425 микрон (40 mesh) и менее. Допускается большое содержание более мелких частиц (200 mesh и мельче), включая шлифовальную пыль. Плотность композита составляет 0,98 — 1, 2 кг/дм3. Композит и технология запатентованы и продаются по лицензии вместе с фильерами. Стоимость одной фильеры более 20 000 долларов США, стоимость лицензии (по некоторым данным) более 1 млн. долларов.

Однако в использовании отходов ДСТП и МДФ существует серьезная проблема. Она связана с возгонкой паров формальдегида из фенольных смол, которые содержатся в этих плитах.

Примечание. Хотя прочность термопластичных ДПК при испытаниях находится на уровне природных древесных материалов, их реальная эксплуатационная прочность во многих случаях существенно выше, т.к. изделия, изготовленне из ДПК, не имеют естественных пороков, присущих древесине (сучков, трещин, свилеватостьи и т.п.), не изменяют своей прочности при увеличении влажности и не поражаются грибками и бактериями.

В начале освоения производства ДПК технологи старались обеспечить максимальную биостойкость изделий. И эта задача была решена.В частности, ряд фирм-изготовителей ДПК предоставляют гарантии на 10, 25 и 50 лет эксплуатации готовых изделий на улице, т.е. самой высокой устойчивости к воздействию влаги, света, грибков и насекомых без специальной защиты. Большинство производимых ДПК могут принимать в себя небольшое количество (0,1 — 4 %) влаги не теряя при этом формы и прочности и восстанавливать прежние свойства при высыхании.

Новым направлением в производстве ДПК, является создание рецептур легко утилизируемых биоразлагаемых ДПК с пониженной биостойкостью. Они предлагаются, например, фирмой Fasalex, — как экологически безопасные по всему жизненному циклу (указанные выше композиции Fasal F 134 и F 386) .

Они предлагаются, например, фирмой Fasalex, — как экологически безопасные по всему жизненному циклу (указанные выше композиции Fasal F 134 и F 386) .

Необходимо отметить, что не смотря на уже солидный производственный опыт и многочисленные уже проведенные исследования, в сфере древесно-полимерных композиций существует еще огромное количество неисследованых направлений. С одной стороны это связано с бесконечными возможностями химии полимеров, а с другой обьясняется молодостью самой этой новой отрасли промышленности.

Способность к обработке

Изделия из ДПК обрабатываются теми же инструментами, что и древесина. ДПК легко пилятся, строгаются, сверлятся, шлифуются и т.п. Очень хорошо удерживает гвозди, скобы, шурупы, см. рис. 4.

Многие рецептуры композитов поддаются склеиванию. Некоторые рецептуры можно сваривать, подобно пластмассе. Уже освоена практика гнутья изделий профильных изделий после нагрева, подобно пластмассовым профилям и т.п.

Рис.4.Обработка древесно-полимерных композитов

ДПК не очень легко воспламенимы, особенно, — если они выполнены на основе поливинилхлоридной смолы.

Интересным направлением в использовании экструзионных ДПК является совместное применения ДПК профиля и металлического проката. В этом случае в полость профиля вставляется стальная труба, полоса и т.п. Металл принимает на себя полностью или частично силовую нагрузку, а профиль выполняет декоративные, защитные и другие функции.

Пока не существует принятой стандартизированной классификации термопластичных ДПК.

Древесно-полимерный композит является одним из популярных видов древесных композитов, который совмещает достоинства древесины и пластика. Вместе с этим недостатков натуральной древесины материал лишен. Каждому знакомы предшественники этого материала, среди них следует выделить:

Почему стоит выбрать ДПК?

Эти материалы состоят из стружки или опилок, а также связующего вещества. По сравнению с натуральной древесиной они стоят дешевле, а по отдельным показателям превосходят свой натуральный аналог по характеристикам, что определяет направление их использования.

Особенности производства

Древесно-полимерный композит стал результатом новых разработок. Этот материал является инновационным, он принадлежит к новому поколению и характеризуется широкой областью использования. В своем составе он имеет древесную муку, модификаторы и термопластичный полимер. Мука может быть заменена отходами сельскохозяйственной переработки, что позволяет удешевить продукцию. Что касается модификаторов, то они необходимы для того чтобы придать изделию особые свойства. Мука и полимер используются в соотношении, которое зависит от класса и производителя материала.

Наиболее дешевый вариант содержит 70 % муки и 30 % полимера, что делает материал гидрофильным, более хрупким и менее износостойким. Если же применить равное соотношение, то удастся получить материал с оптимальными свойствами. Древесно-полимерные композиты могут содержать 40 % муки и 60 % полимера, что сказывается на эстетических свойствах материала. ДПК внешне выглядит как пластик, но получается более прочным и устойчивым к воздействиям внешних факторов. В составе имеются химические добавки в виде модификаторов, их наличие не сказывается на экологичности, ведь количество не превышает 5 %.

В составе имеются химические добавки в виде модификаторов, их наличие не сказывается на экологичности, ведь количество не превышает 5 %.

При изготовлении используется экструзия, которая предусматривает получение изделия из полимера методом продавливания в расплавленном виде через формующее отверстие машины, последняя называется экструдером. Реже древесно-полимерные композиты изготавливаются по методу литья под прессованием и давлением в формах.

Основные характеристики и область использования

Материалы из древесно-полимерного композита предназначены для обустройства объектов, которые подвергаются воздействию внешней среды. Если эксплуатация будет проводиться под открытыми лучами солнца и при повышенной влажности, то композитная доска должна обладать особыми свойствами. Это касается и тех условий, если она будет использоваться при колебании температуры.

Доска из древесно-полимерного композита имеет длительный срок эксплуатации даже в условиях экстремального климата. Она готова прослужить от 15 до 50 лет. Материал обладает следующими качествами:

Она готова прослужить от 15 до 50 лет. Материал обладает следующими качествами:

- износостойкость;

- устойчивость к ультрафиолету;

- влагостойкость;

- высокая прочность;

- устойчивость к перепадам температур;

- невосприимчивость к вредителям и плесени;

- отсутствие необходимости специального ухода;

- устойчивость к агрессивным растворам;

- возможность восстановления после сильного загрязнения;

- высокая огнестойкость;

- удобный монтаж и демонтаж;

- экологическая безопасность;

- хорошая теплопроводность;

- высокие эстетические качества.

Что касается износостойкости, то материал устойчив к царапинам и истиранию. На нем отсутствуют занозы, его можно использовать даже в местах с максимальной проходимостью. В таких условиях покрытие сохраняет первоначальный вид. Материал не разрушается и не выгорает, не разбухает, не меняет форму при высыхании. Он устойчив к перепадам температур, а эксплуатировать его можно от — 50 ˚С до + 70 ˚С. Материал высокопрочный, он выдерживает высокие нагрузки и не трескается от ударов. Он восприимчив к вредителям и плесени.

Материал высокопрочный, он выдерживает высокие нагрузки и не трескается от ударов. Он восприимчив к вредителям и плесени.

Изделия из древесно-полимерного композита не требуют специального ухода и дополнительного покрытия, а также нанесения антисептиков. На него могут воздействовать кислоты, щелочи и агрессивные растворы.

Материал огнестоек, он не поддерживает горение и не может воспламениться от искры или окурка. Монтировать и демонтировать его довольно просто. Крепление хорошо продумано, профиль можно изгибать, сверлить и пилить.

Еще одно достоинство панелей из древесно-полимерного композита состоит в экологической безопасности. Материал не выделяет в окружающую среду вредных веществ, его можно использовать для повторной переработки, он не засоряет внешнюю среду отходами. Доски теплопроводны по аналогии с древесиной. Вы не будете ощущать холода, если пройдетесь по поверхности босиком.

Эстетические качества материала высоки. Он обладает цветом, текстурой и ароматом натуральной древесины. В продаже представлено огромное множество решений с разными текстурами и вариантами окраски. Древесно-полимерный композит для фасада имеет все вышеперечисленные характеристики, а значит, его основными преимуществами являются:

В продаже представлено огромное множество решений с разными текстурами и вариантами окраски. Древесно-полимерный композит для фасада имеет все вышеперечисленные характеристики, а значит, его основными преимуществами являются:

- высокая влагостойкость;

- отсутствие обработок и специального ухода;

- практичность;

- долговечность.

Материал можно использовать даже на берегу моря. Но, как и у каждого решения для строительства и ремонта, у таких композитов есть недостатки, один из них — высокая стоимость. Минусом является еще и риск быть обманутым недобросовестным производителем.

Отличительные особенности

При производстве древесно-полимерного композита может использоваться разные сырье, что влияет на конечные характеристики. При изготовлении может быть использовано разное соотношение основных компонентов. Помимо древесной муки, в роли наполнителя может выступить жмых семечек подсолнечника. Иногда используется макулатура или рисовая шелуха. Поливинилхлорид является связующим термопластичным полимером. Эту же роль выполняет полиэтилен или полипропилен.

Поливинилхлорид является связующим термопластичным полимером. Эту же роль выполняет полиэтилен или полипропилен.

При производстве древесно-полимерного композита могут получаться доски, плотность которых варьируется от 700 до 1200 кг/м 3 . Прочность тоже может быть разной, на что влияет полно- или пустотелость. Изделия могут иметь один, два или несколько слоев. Поверхность иногда имеет обработку в виде тиснения, ее могут отшлифовать или нанести на доску печать.

Внешним слоем может стать защитное полимерное покрытие. Иногда используются лакокрасочные материалы, синтетическая пленка или облицованный шпон. Как правило, террасная композитная доска обладает одним из двух видов поверхностей, это текстура под дерево или рельеф.

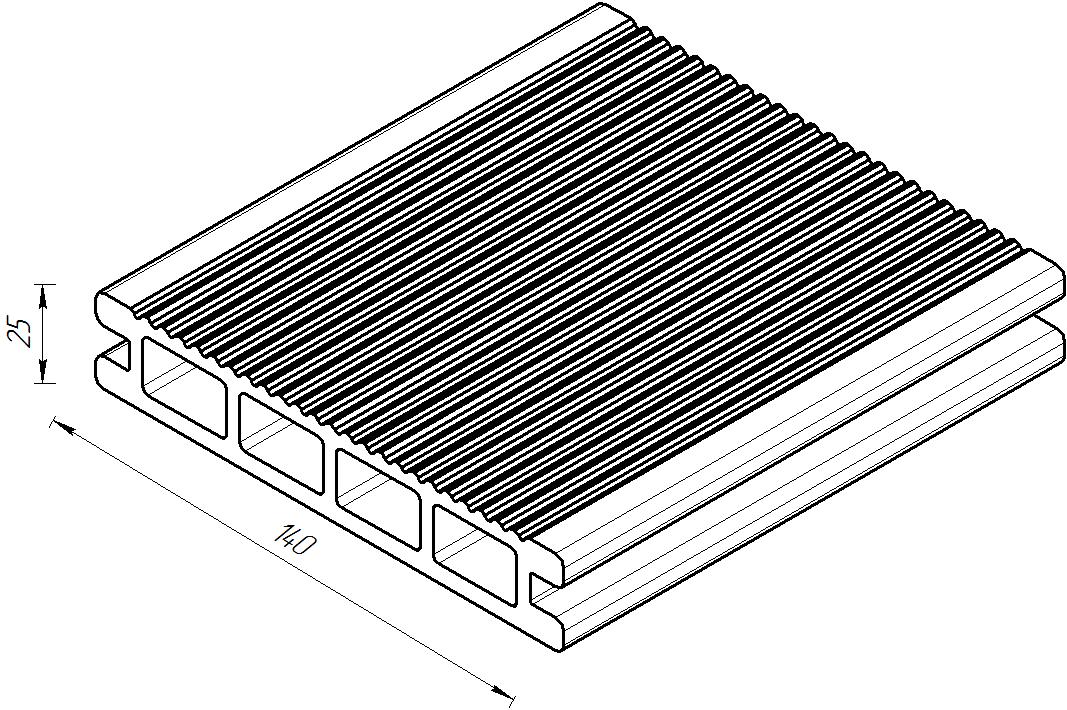

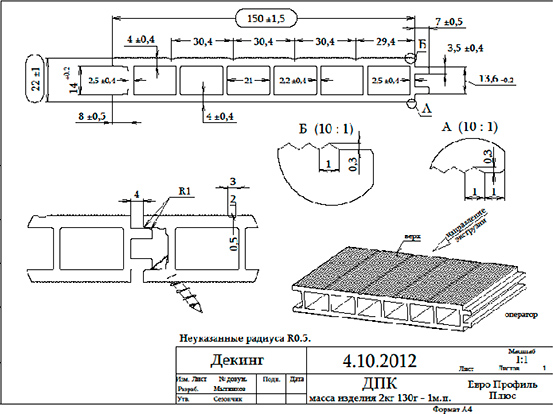

Размеры

По ширине и длине панели могут обладать определенными размерами. Если вы хотите отделать фасад, следует выбирать доску соответствующего назначения с шириной от 8 до 12 см и от 18 до 20 см. Промежуточным значением является предел от 14 до 16 см. Толщина панели при этом может варьироваться от 1 до 2,1 см. Длина равна пределу от 3 до 6 м. Террасная доска отличается толщиной, которая может быть равна 4 см. Минимальное значение составляет 2,5 см.

Толщина панели при этом может варьироваться от 1 до 2,1 см. Длина равна пределу от 3 до 6 м. Террасная доска отличается толщиной, которая может быть равна 4 см. Минимальное значение составляет 2,5 см.

Варианты использования

Из древесно-полимерного композита изготавливается:

- половая доска;

- террасная доска;

- профиль для кровли;

- фасадная доска;

- профиль для внутренней отделки стен;

- сайдинг.

Доски применяются при строительстве частных саун, уличных кафе, при обустройстве садовых участков и установке беседок. В городской зоне изделия используются для отделки лоджий и балконов.

ДПК для садоводов

Довольно часто сегодня используется древесно-полимерный композит для грядок. У этого способа обустройства приусадебного участка есть множество плюсов. Во-первых, сборка конструкций довольно проста и занимает мало времени. Во-вторых, бортики закрепляются отдельно. В-третьих, материал исключает образование грибка и плесени на поверхности. Такие доски не подвергаются воздействию вредных насекомых.

Такие доски не подвергаются воздействию вредных насекомых.

Ограждение имеет довольно привлекательный внешний вид, а на поверхности можно увидеть даже узоры и рисунки. Материал может быть обработан лакокрасочными составами. Конструкции экологически безопасны и не выделяют вредных веществ во внешнюю среду. Композит имеет гладкую поверхность и грани, которые не поранят человека во время работы. Доски устойчивы к неблагоприятным воздействиям, они способны выдержать высокие механические воздействия нагрузки и позволяют конструировать грядки любой высоты. Готовые изделия легко разобрать и перенести на другое место.

Двери из ДПК

Двери из древесно-полимерного композита очень устойчивы к внешним воздействиям, поэтому использовать их можно в помещениях с интенсивной эксплуатацией. Они довольно часто устанавливаются для использования в условиях с нестабильной температурой и влажностью. Описываемый материал еще называется жидкой древесиной, которая в изделии имеет эстетичный внешний вид и демонстрирует долговечность.

Композит является довольно мягким, поэтому на его поверхности могут остаться царапины. Для того чтобы избежать повреждений, эксплуатировать дверь необходимо осторожно. Но если в доме есть животные и дети, лучше выбирать изделия, поверхность которых изготовлена по технологии брашинга. Основание в этом случае имеет шершавость, что делает мелкие царапины незаметными.

Основные достоинства и применение сайдинга из ДПК

Сайдинг из древесно-полимерного композита сегодня очень популярен. Он не выделяет и не впитывает влагу, поэтому не усаживается и не дает усушки. Поверхность не покрывается трещинами и не деформируется при смене погодных циклов. Отделка отличается высокой тепло- и звукоизоляцией. Она не подвергается поражению бактериями, грибками, а также насекомыми.

Материал не образует ржавчины имеет высокую морозостойкость. В зимний период в доме хорошо сохраняется тепло. Этот вид сайдинга отличается простотой ухода, фасад достаточно будет периодически мыть водой, при этом можно использовать моющие средства. Активные чистящие растворы, однако, применять не следует, как и щетки, а также чистящие губки, которые имеют абразив или элементы металла.

Благодаря имеющимся качествам сайдинг из ДПК широко используется для внутренних отделочных работ и в облицовке фасадов. Он имеет превосходные качество и долговечность, а значит, готов придать коттеджу или дому естественную красоту.

Основные недостатки сайдинга

Каким бы ни был совершенным сайдинг из ДПК, он имеет некоторые минусы. Например, стоимость. Качественные панели обходятся довольно дорого, а дешевые не смогут порадовать длительным сроком эксплуатации.

Изделия представлены на рынке с достаточно маленьким выбором форм. Но этот минус некоторые называют условным. Несмотря на то что ДПК-сайдинг изготавливается в одном формате, благодаря особенности поддаваться обработке, этот минус можно частично компенсировать.

Заключение

Наиболее востребованным строительным материалом всегда есть и остается древесина. Она универсальна в обработке и обладает высокими теплоизоляционными эстетическими качествами. При создании необычных архитектурных построек и декорировании интерьера древесина вне конкуренции. Единственным ее недостатком является подверженность внешним факторам. Производители стремились свести на нет все недостатки и изобрели инновационный строительный материал, который называется древесно-полимерным композитом.

- Описание и химический состав

- Соотношение полимера и дерева

- Преимущества материала

На строительстве и при изготовлении мебели применяются новые высокотехнологичные материалы с улучшенными свойствами, по сравнению с обычными того же класса, а цена их ниже. Один из таких материалов – древесно-полимерный композит (ДПК). Сейчас он широко распространен, что связано с доступностью и невысокой ценой. Он дешевле, чем обычное дерево, но обладает такой же прочностью.

При изготовлении композита используют натуральную древесину и полимер, который не вредит здоровью человека. Обычно ДПК получают методом литья, что существенно повышает его прочность.

Композит можно использовать при укладке настила. Он применяется при установке перил на открытых террасах, в беседках, на балконах, поскольку устойчив к перепадам температур, любым осадкам, механическому воздействию. Это делает ДПК универсальным. Материал имеет красивую структуру.

ДПК распространен в США, где его активно применяют при строительстве коттеджей . Технологию производства, характеристики важно знать, если выбрали этот материал. Если знать особенности процесса изготовления жидкого дерева, то можно изготовить композит своими руками.

Описание и химический состав

Древесно-полимерный композит, который называют жидким деревом, представляет собой искусственный материал, получаемый в результате смешивания дерева и мономера. В процессе изготовления происходит экструзия, образующая полимер. Подобным способом изготавливают полимерную доску, по прочности превосходящую обычное дерево, но немного уступающую керамической плитке. Сами доски приобретают форму в процессе литья.

Производится «жидкое дерево» путем добавления к стружке связующих полимеров: полистирола, полиэтилена, полипропилена и поливинилхлорида. Название «жидкое дерево» ДПК получил из-за гибкости и пластичности .

«Жидкое дерево» применяют в производстве половых досок, сайдинга, труб (для водопровода, канализации), мебели.

В химический состав ДПК входят всего 3 компонента:

- Мелкие частицы древесины (стружка, опилки, измельченное дерево, аброформ, в дешевых моделях попадается жмых от семян подсолнечника, измельченная фанера). Количество присадки может колебаться в составе от 1/3 до 4/5 общей массы.

- Полимерная добавка – поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП).

- Специальные химические добавки, которые значительно улучшают технические свойства, внешний вид (красители, лаки). Объем этих добавок составляет 0,1–4,5% общей массы.

Соотношение полимера и дерева

Пропорции соотношения полимера и дерева могут быть разными. Подбор осуществляется с учетом того, какие технические показатели ДПК требуются.

Дерево (аброформ) к полимеру относится как 2:1. Такое соотношение придает ДПК свойства древесины – масса будет содержать больше волокон дерева. Доски из такого материала будут набухать от влаги, что существенно снижает срок эксплуатации во влажном климате. Для средней полосы и юга России оно составит 5–10 лет. ДПК получается относительно хрупким, что ограничивает его применение, однако стройматериал имеет красивую текстуру дерева и «рифленую» поверхность.

Соотношение дерева к полимеру, как 2:3, значительно ухудшает внешний вид доски ДПК, что ограничивает использование досок в декоративных целях. На ощупь доска напоминает обычный пластик, а поверхность становится более гладкой (иногда скользкой).

Если древесно-полимерный композит имеет соотношение волокон дерева (аброформ) к полимеру 1:1, доска приобретает оптимальные характеристики . Текстура получается красивой, с шероховатой поверхностью, нескользкой. Упрощается процесс литья: не требуется греть составляющие до нужной температуры. Приготовление ДПК этим способом не передает свойства дерева материалу: он не впитывает влагу, не набухает, относительно прочен в применении.

Жидкое дерево разливают в специальные формы, которые предусматривают наличие шипов и пазов для крепления досок.

Преимущества материала