доменное производство, самая широкая часть, устройство и схема, топливо для домны, как работает

Доменная печь производит чугун, шлак и другие продуктыДоменная печь – это конструкция, посредством которой осуществляется производство таких продуктов, как: чугун, шлак, колошниковый газ и пыль. Основным успехом доменного производства считается то, что в нужный момент начала развиваться электрификация, механизация и автоматизация что существенно повлияло на данную сферу деятельности. Другими словами, это способствовало усовершенствованию и созданию новой комплектной системы механизмов, электроприводов и электроавтоматики в верхней загрузочной системе, а также в непрерывном траспортерном процессе шихтоподачи.

Доменная печь производит чугун, шлак и другие продуктыДоменная печь – это конструкция, посредством которой осуществляется производство таких продуктов, как: чугун, шлак, колошниковый газ и пыль. Основным успехом доменного производства считается то, что в нужный момент начала развиваться электрификация, механизация и автоматизация что существенно повлияло на данную сферу деятельности. Другими словами, это способствовало усовершенствованию и созданию новой комплектной системы механизмов, электроприводов и электроавтоматики в верхней загрузочной системе, а также в непрерывном траспортерном процессе шихтоподачи.

Что такое доменное производство

Устройство доменной печи состоит из оборудования, посредством, которого очищается газ, из подбункерных помещений, которые нужны для гидроуборки. Также в ней есть разливочные машины и изделия, отвечающие за переработку шлака.

Если требуется ремонт составляющих доменной печи, то используется исключительно огнеупорный материал, с помощью которого ремонтируется:

- Воздухонагреватель;

- Воздухопровод;

- Желоба;

- Чугуновозные ковши.

Для того чтобы интенсифицировать плавку, может использоваться топливнокислородная высокоскоростная горелка или плазменная горелка. Помимо этого, внутри доменных печей присутствует автоматизированная установка, за счет которой удается дистанционно управлять вагонами-весами, а также осуществлять гидрообеспыливание подбункерного помещение, укрытие ковшей и желобов по которым течет металл.

В доменном производстве используется природный газ, увлажненное дутье с постоянной влажностью, а также дутье, которое обогащено кислородом.

Самая широкая часть доменной печи

Конструкция доменной печи состоит из множества элементов и помещений, о которых написано выше.

Макет доменной печи

Макет доменной печи

К ним можно отнести:

- Подбункерные помещения;

- Ковши;

- Телеги;

- Пути и т.д.

Есть в доменной печи самая широкая часть, и называется она распар, которая является самым мощным местом в конструкции, а верхнюю часть называют колошником. Строение горна имеет и дно, которое называется лещадь, для укладки которого изначально нужно подготавливать массивный железобетонный фундамент. Его назначение в проведении такого процесса как накопление чугуна и шлака. Как только они накоплены их отправляют по специальным желобам через полость летки п ковшам.

Устройство доменной печи

Основные составляющие доменной печи включают колошник, шахту, распару, заплечики и горн.

Более подробно о каждом из них:

- Колошник или другими словами верхняя часть печи, которая оборудована газоотводами, предназначенными для удаления колошникового газа, куда за счет засыпных установок проводят процесс загрузки.

- Шахта, расположенная под колошником, обладающая видом усеченного конуса, который расширяется к нижней части, за счет чего упрощается процесс поступления сырья из полости колошника, а сама шахта предназначена для подготовки исходного сырья из окисла руды и для восстановления железа.

- Распара, о котором говорилось ранее.

- Заплечики, которые выглядят как усеченный конус, расширяющийся к верху, а предназначены они для завершения процесса шлакообразования, а также для оставления в нем небольшого количества флюса и твердого топлива.

- Горн, в котором осуществляется горение поступившего топлива, а также он требуется для того, чтобы накапливать чугун и шлак, которые изначально идут в жидком виде.

Для того чтобы топливо сжигалось, требуется воздух, температура которого самая максимальная, какая только может быть в данном производстве. Схема поступления очень проста, так как он забирается с улицы посредством воздухозаборников, потом переходит в воздухонагреватель за счет кольцевого воздуховода за счет фурмы.

Схема доменной печи

Принцип работы домны будет описан чуть ниже, а вот о вспомогательных устройствах и механизмах, посредством которых можно обеспечить качественную выплавку чугуна можно прочитать ниже. Чтобы обеспечить грамотную подачу топлива используется специальное оборудование, посредством, которого закладывается сырье в полость печи без оплошностей. Доменной печи требуется постоянное обслуживание, чтобы выпуск шлака и чугуна осуществлялся без дефектов, и соответственно не страдало производство и затраты. Для этого есть специальный литейный двор, на котором установлен мостовой кран.

Доменная печь требует постоянного обслуживания

Доменная печь требует постоянного обслуживания

Для нагрева воздуха в печи используются специальные воздухонагреватели, каждый из которых регулярно осматривается и диагностируется на предмет выявления дефектов.

Помимо этого, есть специальная система, которая увлажняет горячий воздух, поступающий в печь. Это требуется для процесса производства. Также установка снабжена специальными воздуходувными машинами, которые позволяют сжимать воздух, требующийся для того чтобы сжечь топливо. Давление в полости колошника в современной печи может достигать 25 МПА. Есть такие установки как газоочистители, которые используются для очищения колошникового газа.

Доменное производство считается востребованным и сейчас с момента своего возникновения в России и в мире в целом, так как до сих пор используются прокатные металлические изделия, посредством которых осуществляется строительство различных конструкций.

Топливо для домны

Работает печь для изготовления чугуна на таком сырье как кокс, который происходит в специальных коксовых печах, где выплавляется чугун. Получают кокс из специального коксующего каменного угля. Как правило, на крупном металлургическом заводе, кокс вырабатывается в специальных коксохимических цехах, где в среднем находится по 50-70 печей или камер коксования. Все они объединяются в одну камеру.

Весь процесс является полностью автоматизированным, а сущность его состоит в том, что состав из раздробленного коксующегося и некоксующегося каменного угля загружается в полость камеры и подогревается без доступа воздуха до 1000 оС.

Обогрев камеры осуществляется снаружи. Чтобы температура внутри полости печи сохранялась на уровне в 1000 оС, в пространстве между камерами требуется поддержание температуры 1400 оС. Подогрев коксовой батареи осуществляется газом, который смешивается с подогретым воздухом. При коксовании, а также в момент нагревания каменного угля до температуры в 100

При повышении температуры до отметки в 450 оС начинается размягчение частиц в коксующемся угле, а частички, полученные этим способом, начинают обволакивать некоксующиеся части угля, что образует сплошную массу, а впоследствии единый сплав. Чтобы сделать правильный и качественный состав требуется полное соблюдение всех этапов. Когда тепло массы достигает 480-650 оС, масса начинает выделять органические газообразные продукты сухой перегонки угля.

Как только выделяющийся газ вспучивает сплошную массу из угля, он начинает постепенно покидать ее, после чего остается ноздреватый уголь и большое количество мелких пор и трещин что является полукоксом. Когда температура достигает 650-1000 оС, он становится коксом с серебристым и светловато-серым цветом.

Если правильно пользоваться производством, то получают до 750 кокса из 1 тонны угля, а также 300м3 коксового газа и практически 35 кг каменноугольной смолы. В том числе 12 кг бензола и 3 кг аммиака. Уголь – это отличный источник тепла, который используют в частных домах для отопления.

Как работает доменная печь

Из чего состоит доменная печь вполне понятно, однако нужно разобраться с тем, как именно она работает.

Принцип работы доменной печи

Принцип работы доменной печи

Технология работы:

- Конструкция печь сделана таким образом, что происходит попадание шихты в полость чаши посредством засыпного устройства, напоминающего по виду небольшой конус, который расположен вверху.

- После этого с чаши ресурс переходит на полость большого конуса, а далее шихта отправляется в печь. За счет такой системы газ из доменной печи не проникает в атмосферу вокруг завода.

- Как только загружен малый конус и его воронка, чтобы принять сырье нужно повернуть конструкцию на угол в 60 градусов, что требуется для распределения шихты максимально равномерно.

- Далее происходит работа металлургической печи, а шахта проходит процесс расплавления и спускания вниз, что позволяет освободить место для новой порции ресурса.

- Особенно важно соблюдать постоянное заполнение полезного объема.

- В современных доменных печах полезный объем может составлять 2000 – 50000 м2, а высота достигает порядка 35 м, что куда больше чем диаметр.

Конструкция именно такого плана продумана не просто так, так как принцип работы требует постоянного движения материала и газа навстречу друг другу, за счет чего и осуществляется грамотное производство без дефектов. Конструкция горна и лещади изготавливается из кирпичных блоков, в составе которых есть глинозем. Также могут использоваться углеродистые блоки, расположенные внутри стальных кожухов и охлаждающиеся водой, которая поступает по водопроводной системе из холодильника, сделанного специально для доменной печи. Такой профиль работы – это не Майнкрафт, здесь нужно быть осторожным. Большая печь или мини будет использоваться, решать вам. Но тот, кто изобрел ее продумал все до мелочей в разрезе, нужно следить за тем, чтобы фурма была исправна.

Доменная печь (видео)

Доменные печи – это конструкции, использующиеся для масштабного производства шлака, стали, угля, кокса и не только. Важно заметить, что люди, которые имеют непосредственное отношение к данному производству выходят на пенсию гораздо раньше, так как нахождение в таких суровых условиях может быть очень вредным для здоровья.

Добавить комментарий

teploclass.ru

Доменная печь

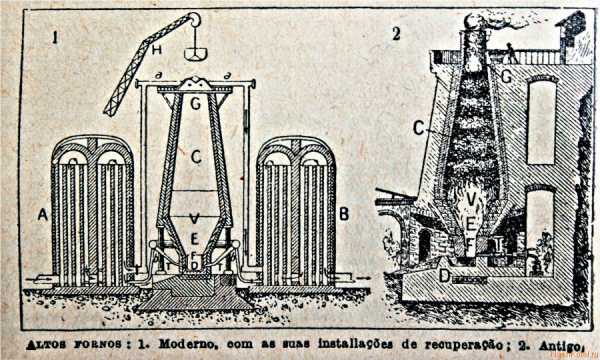

Печь предназначена для выплавки чугуна. Впервые появилась в XV в. в Европе. В России первая доменная печь была построена в 1620 г. близ Тулы. Тогда топливом для таких печей служил древесный уголь. Лишь спустя столетие (1709 г.) английскому изобретателю Абрахаму Дерби удалось провести доменную плавку, заменив уголь древесный на кокс каменно-угольный.

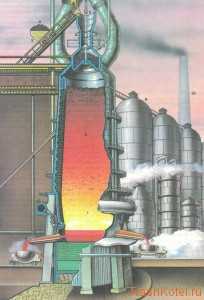

Многовековой опыт изменил устройство доменной печи, ее облик и саму схему производства чугуна. Но основы остались теми же. Сегодня доменная печь — сооружение около 30 метров (высота варьируется ± 5 м). Высота же всей конструкции может превысить 80 м.

Как устроена доменная печь?

Через верхнюю часть (колошник) загружаются шихты (агломерат, окатыши, железная руда, руда марганцевая, горючее и флюсы). Ниже располагается шахта, крупнейшая часть домны, представляющая собой расширяющийся книзу конус. Благодаря этому расширению легче опускаются твердые материалы, увеличивающие объем при нагревании. К низу шахты примыкает распара (широкая, цилиндрическая). В ней расплавляются шихты. За распарой, внизу, располагаются заплечики, сделанные в форме усеченного конуса с уменьшенным основанием внизу. Такое сечение наиболее подходит для убывающего вследствие плавления объема материалов.

В цилиндрическом горне, нижней части профиля, идет горение кокса и собирается жидкий продукт плавки.

Горн делится на части: верхняя зона (фурменная) и нижняя (металоприемщик, в котором собирают продукты плавки). Подом называют нижнюю часть печи.

В фурменной зоне расположены фурменные приборы, которые подают в доменную печь дутье (разогретый воздух). Именно этот участок ответственен за горение кокса, температуры здесь вырастают до своих максимальных значений — 2000 градусов. Вверху колошника температура ниже (до 350 градусов).

В нижнюю часть горна встроена чугунная летка, пропускающая продукты плавки — шлак и сам чугун.

Ранее применялись шлаковые летки, но практика последних десятилетий показала, что более практично пропускать шлак и чугун через летку чугунную, с дальнейшим их разделением в основном желобе, примыкающем к печи.

К печи примыкает так называемый литейный двор, где располагаются приборы, раскрывающие чугунную летку и закрывающие ее после выпуска шлака и чугуна. Здесь же находятся желоба с канавами, направляющие продукт плавки в ковши.

Выпущенный из печи продукт направляется в главный желоб, где чугун отделяется от шлака (разница плотности). От желоба отходят две канавы. По одной направляется шлак, по другой — чугун. Чугун разливается по непрерывно движущимся формам (тип конвейера), после охлаждения формы опрокидываются и далее чугун направляется уже в вагоны. Шлак заливается в бассейны, охлаждается водой и гранулируется.

Каждой высоте печи соответствует своя определенная температура, именно благодаря этому процесс перехода в металл из руды и протекает.

В нижнюю часть печи поступает достаточное для горения кокса количество кислорода. Кокс сгорает, преобразовываясь в диоксид углерода, который реагирует с коксом, преобразовываясь уже в монооксид углерода. Далее идет реакция между монооксидом углерода и оксидами железа. Происходит восстановление до металла. Железо насыщается углеродом и получается чугун. Кроме трех-четырех процентов углерода, в сплаве в незначительных долях присутствуют марганец и кремний, сера и фосфор.

Собственно, доменная печь, принцип работы которой был здесь описан, может вполне считаться безотходным производством. Побочные продукты, появляющиеся в процессе производства, вполне находят применение за стенами заводов по производству чугуна. Шлак добавляется в цемент, пригодный для построек (так широко сейчас распространенный шлакоблок), а доменный газ служит хорошим топливом, подогревающим воздух, подаваемый в доменную печь.

fb.ru

Работа доменной печи — Знаешь как

Содержание статьи

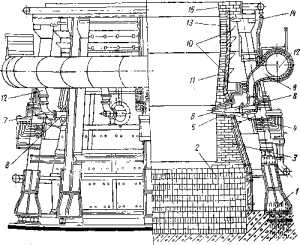

Устройство доменной печи дано на рис. 1-2-3. Основанием печи служит фундамент. Различают собственно фундамент — подземный железобетонный массив и пень — ту часть его, которая возвышается над землей. В углублении пня выкладывают из нескольких рядов высокоогнеупорного кирпича или углеродистых блоков лещадь высотой 4—5 м.

Устройство доменной печи дано на рис. 1-2-3. Основанием печи служит фундамент. Различают собственно фундамент — подземный железобетонный массив и пень — ту часть его, которая возвышается над землей. В углублении пня выкладывают из нескольких рядов высокоогнеупорного кирпича или углеродистых блоков лещадь высотой 4—5 м.

Горн состоит из металлоприемника, где накапливается чугун и шлак, и фурменной зоны, где сгорает кокс. Кладка металлоприемника имеет толщину до 1,5 м и охлаждается так же как и боковая поверхность лещади плитовыми чугунными холодильниками. Снаружи горн заключен в броню из стальных листов толщиной 30—36 мм. Стены горна выкладывают из высококачественного шамотного кирпича, применяют также графитовые блоки.

Чугунная летка служит для выпуска чугуна. Она расположена на 500 мм выше лещади, ниже ее находится «мертвый» слой жидкого чугуна, предохраняющий! лещадь от разрушения каплями й струями чугуна. Для упрочнения кладки у летки ставят холодильники, укрепленные специальной рамой.

Шлаковые летки расположены на высоте 1,4—1,9 м от лещади. Каждая из леток имеет медную коническую водоохлаждаемую фурму с отверстием диаметром 60—80 мм. В промежутках между выпусками шлака летки закрывают стопорами — железными пробками.

Нагретый воздух подается по воздухопроводу горячего дутья в кольцевую трубу, а от нее — к фурмам их по футерованным

рукавам. Диаметр фурмы у больших печей составляет 175— 200 мм, каждая из фурм вставлена в бронзовый литой холодильник, а последний —в чугунный холодильник (амбразуру).

Рис. Горн и заплечики современной доменной печи:

1 — фундамент; 2 — лещадь; 3 — кладка горна; 4— чугунный холодильник; 5—бронзовый холодильник; 6 — воздушная фурма; 7 — подвижное колено фурменного прибора; 8 — сопло; 9 — фурменное колено; 10—плитовые холодильники; 11— кладка заплечиков; 12— трубопровод горячего дутья; 13 — кладка распара; 14 — опорное кольцо; 15 — кладка шахты

Заплечики, выложенные в один кирпич, снаружи охлаждаются плитовыми холодильниками с залитыми внутри трубками и заключаются в броню. Благодаря интенсивному охлаждению тонкостенных заплечиков на их рабочей поверхности образуется гарниссаж, защищающий кладку от действия жидких продуктов плавки.

На 2/3 высоты от низа шахта охлаждается коробчатыми холодильниками. Давление кладки кожуха и надколошниковых устройств воспринимается опорным кольцом (мораторное кольцо), лежащим на колоннах.

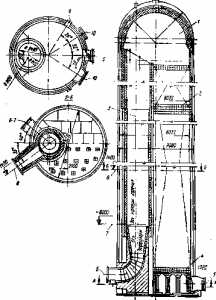

Рис. 2. Колошниковое устройство современной доменной печи.

Колошниковые устройства (рис. 2) служат для загрузки шихты и отвода газов. Засыпной аппарат имеет малый конус, укрепленный на полой штанге и плотно прижатый к приемной воронке. Большой конус укреплен также на штанге, проходящей внутри штанги малого конуса.

Рис. 3. Поперечный разрез доменного цеха:1— скиповый подъемник; 2 — здание скипового подъемника; 3—козловый кран для подачи руды; 4 — бункерная эстакада; 5 — бункер для руды и флюса; 6 — вагон-весы; 7 — бункер для кокса; 8 — скиповая яма; 9 — скип; 10 — доменная печь; 11—литейный двор; 12 — газоотвод; 13—первый пылеуловитель грубой газоочистки; 14 — второй пылеуловитель грубой газоочистки

Чаша большого конуса крепится на фланце опорного колошникового кольца. Приемная воронка состоит из неподвижной и вращающейся частей. Последняя поворачивается вместе с малым конусом на заданный угол после загрузки очередной шихты, после чего малый конус опускается, и шихта падает на большой конус. Большой конус опускается, когда на нем сосредоточится вся шихта подачи (обычно подача состоит из шести скипов).

Периодические повороты приемной воронки и малого конуса на 60, 120, 180, 240 и 300° обеспечивают более равномерное распределение шихтовых материалов по окружности печи.

Колошниковый газ отводится по четырем симметрично расположенным газоотводам (рис. 3), высота восходящей части которых (более 20 м) способствует возврату в печь крупных частиц шихты, вынесенных газами. Восходящие газоотводы переходят в два нисходящих, объединяющихся в один общий трубопровод, который отводит газ в пылеуловители.

Воздуходувки и воздухонагреватели доменной печи

В настоящее время для подачи дутья в доменные печи применяют турбовоздуходувки.

Турбовоздуходувка — это многоступенчатый центробежный вентилятор. Ее ротор имеет ряд насаженных на общий вал лопаток, которые при вращении направляют воздух к периферии, сжимая и перегоняя его в следующую ступень сжатия. Расход дутья на 1 м3 полезного объема доменной печи составляет от 2,2 до 2,6 м3/мин. Производительность воздуходувок достигает 4000—4300 м3/мин. На сжигание 1 т кокса расходуется около 2880 м3 дутья.

Воздухонагреватель (рис. 4) — цилиндрическая башня высотой 30—50 м и диаметром до 8—10 м. Кожух ее сварен из листовой стали толщиной 10—14 мм, стены выложены из шамотного кирпича в два ряда, кладку насадки делают из высокоглиноземистого кирпича. Внутреннее пространство башни делится на две части: камеру горения и насадочное пространство. Последнее заполнено насадкой — огнеупорной кладкой, образующей пространственную решетку со сквозными каналами, лежащую на массивной чугунной решетке, поддерживаемой чугунными колоннами.

Рис. 4. Высокотемпературный воздухоподогреватель:

1— подкупольное пространство; 2 — насадки; 3 — камера горения; 4 — поднасадочная решетка; 6 — ось штуцера клапана холодного дутья; 6 — ось горелки; 7 — ось люка для зажигания; 8 — ось штуцера клапана горячего дутья; 9 — ось штуцера спускного клапана; 10 — ось штуцера дымового клапана

Очищенный доменный газ смешивается с необходимым количеством воздуха и сжигается горелкой в камере горения. Продукты горения поднимаются вверх, меняют направление в подкупольном пространстве и опускаются вниз сквозь насадку. Пройдя по каналам, они нагревают насадку и, охладившись до 150—200° С, отводятся в борова и дымовую трубу. После нагревания купола до 1200—1400° сжигание газа прекращают и через насадку снизу вверх пропускают холодное дутье.

Воздух при движении забирает тепло насадки, нагреваясь до 1000—1200° С и по трубопроводу горячего дутья вводится в кольцевую трубу доменной печи, а из нее распределяется по фурмам. Насадка имеет ячейки размером 60X60 мм при толщине кирпича 50 мм; поверхность нагрева воздухонагревателя, необходимая для печи объемом 1515 м3, равна 30000 м2.

Загрузочные устройства доменной печи

Доменные печи полезным объемом 1513 и 3200 м3 имеют суточную производительность соответственно 3000 и 6000 т чугуна и потребляют 6000 или 13000 т шихтовых материалов в сутки. Бесперебойная работа в таких масштабах возможна лишь при полной механизации загрузки.

Загрузочные и подъемные механизмы связаны между собой автоматической блокировкой, позволяющей управлять загрузкой одному человеку — машинисту вагона весов. Скиповая система (см. рис. 3) доставки шихты на колошник не позволяет достигнуть полной автоматизации, поэтому в настоящее время необходим переход на транспортерную систему, позволяющую загружать печь полностью автоматически по заданной программе.

Уборка чугуна и шлака доменной печи

После выпуска чугуна летку закрывают огнеупорной массой нагнетаемой в канал летки поршневой машиной (пушкой) с электрическим или пневматическим приводом. Чугун отвозят ковшами емкостью 80—100 т, футерованными шамотным кирпичом.

Передельный чугун направляют в сталеплавильный цех и заливают там в миксер — цилиндрический футерованный сборник емкостью от 600 до 2000 т, предназначенный для усреднения химического состава и хранения запаса жидкого чугуна.

Литейный чугун поступает на разливочную машину, которая представляет собой бесконечный конвейер из чугунных изложниц, шарнирно скрепленных роликами, движущимися по направляющим. Жидкий чугун из ковша сливается в желоб, а с него — в изложницы. Зубцы ведущего колеса конвейера последовательно захватывают ролики и весь конвейер приводится в движение. Когда изложницы огибают верхнее направляющее зубчатое колесо, чушки чугуна массой около 50 кг выпадают из них и по желобу сбрасываются на железнодорожную платформу.

Шлак ковшами отвозят в отвал или гранулируют и используют для производства кирпича, цемента в строительстве й для других нужд.

Пылеулавливание и очистка доменных газов

Колошниковый газ при работе на руде выносит до 170 кг пыли на 1 т чугуна. При работе на агломерате и повышенном давлении на колошнике вынос пыли уменьшается в 3—5 раз. Для эффективного сжигания и в целях предупреждения засорения топочных устройств газ очищают от пыли. Чем сложнее устройства для сжигания газа, тем тщательнее должна быть очистка.

Очистку обычно производят в три стадии: грубую — до содержания пыли 4—1 г/м3, полутонкую 0,8—0,1 г/м2 и тонкую —

до 0,05—0,01 г/м3.

Грубая очистка в двух последовательно расположенных сухих пылеулавливателях (см. рис. 3) удаляет около 80% пыли. После этого газ поступает в скруббер (рис. 5) мокрой полутонкой -очистки, а из него с содержанием 0,8—0,2 г/м3 пыли — в мокрые динамические газоочистители (дезинтеграторы) или электрофильтры.

Дезинтегратор (рис. 6) —мощный вентилятор, засасывающий газ из скруббера. На его валу укреплен диск с лопастями и консольными стержнями — бичами. Последние при вращении диска входят в промежутки между неподвижными бичами, укрепленными на корпусе машины. Лопасти захватывают газ из двух боковых подводов, бичи перемешивают его с водой, непрерывно подаваемой по сифонным трубам. Влажная пыль отбрасывается в сливной канал, а газ вместе с водяным туманом подается лопастями вентилятора в выходное отверстие средней камеры. Капли воды отбрасываются на стенки и стекают вниз, в сливную трубу, а очищенный газ выходит по газоотводу. Производительность дезинтегратора 80000 м3/ч. Содержание пыли на выходе составляет около 0,1—0,02 г/м3 при расходе воды 0,5—0,6 л/м3 газа.

Для тонкой газоочистки применяют также трубчатые электрофильтры, обычно совмещенные со скруббером мокрой полутонкой газоочистки. Осадительными электродами служат круглые или шестигранного сечения трубы диаметром 150—300 мм и длиной 3000— 4000 мм. Вода, орошающая насадки скруббера, стекает в отстойник. Производительность каждого такого агрегата составляет 40000 м3/ч; содержание пыли снижается от 0,07—0,2 г/м3 при расходе воды 4— 3,5 л/м3 и электроэнергии 0,55 кВтХч на 1000 м3 газа.

Управление доменной печью

Для контроля и управления плавкой служат приборы, показывающие и регистрирующие температуру, состав, давление дутья и колошникового газа, температуру стен печи в различных участках, подачу шихты и уровень ее в печи.

Разработаны схемы автоматизации на основе непрерывного контроля качества и количества поступающих шихтовых материалов и получаемых продуктов, а также показателей теплового баланса. Все это обобщают уравнениями, на основе решения которых счетно-решающая машина управляет ходом плавки.

Основные технико-экономические показатели доменной плавки

Суточная производительность и расход кокса на тонну выдавленного чугуна зависят от размеров печи.

Рис. 5. Скруббер тонкой газоочистки; полутонкая очистка и электрофильтры:

1 — вход грязного газа; 2— насадки мокрой газоочистки; 3 — секции электрофильтров; 4 — отвод очищенного газа

Рис. 6 . Дезинтегратор:

1 — сифонные трубы; 2 — лопасти для нагнетания газа; 3 — распределительный конус; 4 — корпус; 5 — кольца, скрепляющие бичи; 6 — вал; 7 — распределительный конус; 5 — неподвижные бичи; 9 — трубы для отвода грязной воды; 10 —выход чистого газа; 11 — боковые подводы; 12 — подвижные бичи; 13 — диск; 14 — сливной канал

Сравнение работы различных доменных печей возможно по коэффициенту использования полезного объема, являющемуся частным от деления полезного объема печи на ее суточную производительность :

К. и. п. о = ((Vполез):Р) м3/(т•сут).

Для печей, выплавляющих передельный чугун, данный коэффициент находится в пределах от 0,50 до 0,70 м3/т.

Удельный расход кокса колеблется в пределах от 0,5 до 0,7 т на 1 т чугуна и зависит от качества сырья, его подготовки и управления плавкой.

Интенсивность работы печи, характеризуемая временем пребывания в ней шихты, составляет обычно 5—6 ч.

Длительность кампании зависит от качества огнеупоров, совершенства конструкций печи и культуры работы. Обычно она составляет около 4—5 лет, а иногда достигает 10—11 лет.

Внедрение новых методов плавки позволяет постоянно повышать производительность печей и улучшать технико-экономические показатели их работы. Примером этому служит работа доменных печей с повышенным давлением колошниковых газов.

Очень перспективно также внедоменное обессеривание чугуна десульфураторами, проводимое при его выпуске в желобе или ковше. Оно позволяет работать на более кислых шлаках, снижая при этом расход кокса.

Большое значение имеет обескремнивание чугуна в ковше путем обдува поверхности расплава, а также путем продувки воздухом, обогащенным кислородом или техническим кислородом. Уменьшение при этом содержания примесей облегчает последующий передел чугуна в сталь.

Интенсификации доменного производства способствует обогащение дутья кислородом до 25% при выплавке рядового передельного чугуна. При использовании в качестве добавочного топлива природного газа содержание кислорода в дутье можно значительно повысить. Применение природного газа существенно улучшает тепловой баланс печи и увеличивает ее производительность.

Статья на тему Работа доменной печи

znaesh-kak.com

Устройство доменной печи | Металлургический портал MetalSpace.ru

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо. Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится. Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Для обеспечения непрерывной подачи и выпуска такого большого количества материалов необходимо, чтобы конструкция печи была проста и надежна в работе в течение длительного времени. Доменная печь снаружи заключена в металлический кожух, сваренный из стальных листов толщиной 25 – 40 мм. С внутренней стороны кожуха находится огнеупорная футеровка, охлаждаемая в нижней части печи с помощью закладываемых специальных холодильников – металлических коробок, внутри которых циркулирует вода. В связи с тем, что для охлаждения печи требуется большое количество воды, на некоторых печах применяют испарительное охлаждение, сущность которого состоит в том, что в холодильники подают воды в несколько раз меньше, чем при обычном способе. Вода нагревается до кипения и интенсивно испаряется, поглощая при этом большое количество тепла.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи. Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Колошник

Это верхняя часть доменной печи, через которую осуществляется загрузка шихтовых материалов и отвод доменного или колошникового газа. Основной частью колошникового устройства является засыпной аппарат. На большинстве доменных печей установлены двухконусные загрузочные устройства. В обычном положении оба конуса закрыты и надежно изолируют внутреннее пространство печи от атмосферы. После загрузки шихты в приемную воронку малый конус опускается и шихта падает на большой конус. Малый конус закрывается. После того, как на большом конусе будет набрано заданное количество шихты, большой конус опускается при закрытом малом конусе и шихта высыпается в печь. После этого большой конус закрывается. Таким образом, рабочее пространство доменной печи постоянно герметизировано.

Шихтовые материалы обычно подаются на колошник печи с одной стороны. В результате, в воронке малого конуса образуется откос. Длительная Работа доменной печи с перекосом уровня шихты недопустима. Для устранения этого явления приемная воронка и малый конус сделаны вращающимися. После загрузки шихты воронка вместе с конусом поворачивается на угол кратный 60, благодаря чему после разгрузки нескольких подач неравномерность полностью устраняется. 0

На современных печах могут устанавливаться более сложные по конструкции засыпные аппараты. Вместо большого конуса устанавливается вращающийся желоб, угол наклона которого может регулироваться. Такая конструкция позволяет изменять место подачи материалов по диаметру колошника.

В процессе доменной плавки образуется большое количество газа, который отводится из колошниковой части печи. Такой газ называют колошниковым. Газ содержит горючие составляющие СO и Н2 и, поэтому, используется как газообразное топливо в металлургическом производстве. Кроме того, проходя через столб шихты, газ захватывает мелкие частицы железосодержащих материалов, образуя так называемую колошниковую пыль. Пыль улавливается в специальных газоочистителях и используется как добавка к шихте при агломерации или получении окатышей.

Шахта

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Распар

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Заплечики

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Горн

Это нижняя цилиндрическая часть печи, где осуществляются высокотемпературные процессы доменной плавки. В горне происходит горение кокса и образование доменного газа, взаимодействие между жидкими фазами, накопление жидких продуктов плавки (чугуна и шлака) и периодический их выпуск из печи. Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

В нижней части горна расположены чугунные и шлаковые летки, представляющие собой отверстия для выпуска чугуна и шлака. После выпуска чугуна летку закрывают специальной огнеупорной массой при помощи так называемой пушки, которая представляет собой цилиндр с поршнем. Перед открытием чугунной летки пушку заполняют леточной огнеупорной массой. После окончания выпуска чугуна пушку подводят к летке, и с помощью поршневого механизма леточная масса выдавливается из пушки и заполняет леточный канал. Для вскрытия чугунной летки служит специальная бурильная машина, которая рассверливает в леточной массе отверстие, по которому выпускают чугун.

Шлаковые летки располагаются на высоте 1500 – 2000 мм от уровня чугунной летки и закрываются с помощью шлакового стопора, представляющего собой стальной шток с наконечником. Выходящие из доменной печи чугун и шлак направляются по желобам в чугуновозные и шлаковозные ковши. В настоящее время шлак в основном выпускается вместе с чугуном и отделяется от чугуна специальным устройством на желобе печи.

Шлак, вытекающий из доменной печи через чугунную летку, отделяется от чугуна на желобе печи с помощью разделительной плиты и перевала, выпол-няющих роль гидравлического затвора. Чугун, имеющий высокую плотность, проходит в зазор под разделительной плитой, а более легкий шлак отводится в боковой желоб.

При необходимости поставки чугуна другим предприятиям его разливают в слитки (чушки) массой 30 – 40 кг на специальной разливочной машине.

В верхней части горна на расстоянии 2700 – 3500 мм от оси чугунной летки по окружности горна с равными промежутками устанавливаются воздушные фурмы, через которые подают в печь нагретое до 1100 – 1300 °С дутье, а также природный газ и другие топливные добавки (мазут, пылеугольное топливо). Каждая доменная печь обеспечивается дутьем от своей воздуходувки. Нагрев дутья осуществляется в воздухонагревателях регенеративного типа, когда под действием тепла сжигаемого газа вначале нагревается насадка воздухонагревателя из огнеупорного кирпича, а затем через нее пропускается воздух, забирающий тепло от насадки. В период нагрева насадки в камеру горения подается газ и воздух для его горения. Продукты сгорания, проходя через насадку, нагревают ее и уходят в дымоход. В период нагрева дутья холодный воздух поступает в нагретую насадку, нагревается, а затем подается в доменную печь. Как только насадка остыла настолько, что воздух не может быть нагрет до заданной температуры, его переводят на следующий воздухонагреватель, а остывший ставят на нагрев. Насадка воздухонагревателя охлаждается быстрее, чем нагревается. Поэтому блок воздухонагревателей доменной печи состоит из 3 – 4 аппаратов, из которых один нагревает воздух, а остальные разогреваются. Профиль доменной печи характеризуется диаметрами, высотами и углами наклона отдельных элементов. Размеры некоторых печей приведены в таблице 1.

Таблица 1 – Размеры печей

| Размеры, мм | Полезный объем печи, м3 | ||

|---|---|---|---|

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| горна | 9750 | 11700 | 14900 |

| распара | 10900 | 12900 | 16300 |

| колошника | 7300 | 8200 | 11200 |

| Высота: | |||

| полная | 32350 | 34650 | 36900 |

| полезная | 29200 | 32200 | 32200 |

| горна | 3600 | 3900 | 4500 |

| шахты | 18200 | 20100 | 19500 |

Размеры каждой части печи должны быть увязаны между собой и находиться в определенных соотношениях с размерами других частей печи. Профиль печи должен быть рациональным, при котором обеспечиваются важнейшие условия доменного процесса:

- плавное и устойчивое опускание шихтовых материалов;

- выгодное распределение встречного газового потока;

- благоприятное развитие процессов восстановления и образование чугуна и шлака.

Основными величинами, характеризующими размеры рабочего пространства, являются полезный объем печи и полезная высота. Они включают высоту и объем, заполненные материалами и продуктами плавки. При определении этих параметров за верхний уровень берется отметка нижней кромки большого конуса засыпного устройства в опущенном положении, а нижнем уровнем является уровень оси чугунной летки.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

metalspace.ru

Работа — доменная печь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Работа — доменная печь

Cтраница 1

Работа доменной печи основана на так называемом принципе противотока. Домну сверху через колошник загружают шихтой — железной рудой, коксом, флюсом. [2]

Работа доменной печи представляет сложный процесс, в результате которого происходит разложение флюсов, восстановление железа из его окислов, науглероживание железа, образование чугуна, плавление пустых пород и образование шлака. [3]

Работа доменных печей с давлением газа в той или иной степени ниже проектного имеет место во многих случаях. [5]

Работа доменных печей при износившихся конусах засыпных устройств неэкономична. Замена конусов вызывает остановку печи на 3 — 4 суток. В связи с этим вопросы повышения срока службы засыпных устройств доменных печей имеют особую важность. [6]

Работа доменной печи происходит в следующей последовательности. [7]

Работу доменных печей характеризуют следующие основные параметры. [8]

Способ работы доменных печей при повышенном давлении газов на колошнике, предлагавшийся в отечественной металлургии еще с 1915 г., получил эффективное осуществление после улучшения технического оснащения доменных печей ( обеспечения герметизации) и введения мощных воздуходувных средств. [9]

Режим работы доменных печей при нормальной их эксплуатации стабильный. Соответственно стабильными должны быть расходы и выходы энергоресурсов. Но, как показала практика, в работе агрегатов бывают те или иные неполадки и возмущения, приводящие иногда к резким изменениям расходов и параметров энергоресурсов. Так, на доменной печи фурмы, через которые подается дутье с температурой 1200 С и выше, направлены в самую горячую зону печи и подвержены большой радиационной тепловой нагрузке. В этой зоне кокс горит в воздухе, обогащенном кислородом до 35 % и нагретом до 1200 С, а фурмы изнутри охлаждаются воздухом с температурой 1200 С. Поэтому фурмы стоят сравнительно недолго ( 20 — 30 дней), хотя и изготовляются из красной меди и интенсивно охлаждаются водой. При смене фурм необходимо снижение давления в печи. Работы по замене фурм хорошо отработаны, при этом на замену каждой фурмы обычно требуется не более 10 мин, однако на это время выход доменного газа почти прекращается, что, учитывая его масштабы, хотя и кратковременно, но существенно сказывается на газовом балансе завода. [10]

Практика работы доменных печей показала, что большего количества погрузочно-разгрузочных операций за одну подачу не требуется. [11]

Улучшение работы доменных печей на коксе сухого тушения объясняется отсутствием влаги в коксе, колебаний в его ситовом составе, почти полным отсутствием замусоренности, повышенной прочностью и постоянством насыпной массы. [12]

Интенсивность работы доменной печи оценивается коэффициентом использования объема, который равен отношению полезного объема домны от лещади до верхнего уровня шихты к количеству чугуна, производимого в сутки. [13]

Опыт работы доменных печей свидетельствует о том, что для восстановления железа в камере плавления топок с жидким шлакоудалением нет необходимых условий. Неблагоприятными являются как низкая щелочность большинства угольных шлаков, так и малое время нахождения шлака в камере топки. [14]

При работе доменных печей на коксе применяют основные флюсы: известняк, доломит, основной мартеновский шлак, к которым предъявляют требования по минимальному содержанию фосфора и серы и не более 1 — 3 % кремнезема и глинозема. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

ДОМЕННАЯ ПЕЧЬ

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов. Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой. Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами. Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Основные характеристики доменной печи — это полезная высота (расстояние между осью летки и нижней кромкой загрузочного конуса) и полезный объем, измеряющийся в м3. В России одни из самых мощных доменных печей с полезным объемом 5000 м3. Работа доменной печи — это непрерывный процесс, длящийся иногда до 10 лет, но несколько раз за этот срок печь останавливается на ремонт-замену изношенной кладки шахты. За этот срок печь может выплавить 8 млн т чугуна. Специальные измерительные приборы контролируют работу — ход доменной печи, регистрируют основные параметры загрузки и вдуваемого воздуха, качество состава шихты в соответствии с видом выплавляемого чугуна, температуру кирпичной кладки печи на разных горизонтальных осях, последовательность загрузки. Все процессы работы современной доменной печи автоматизированы.

Автоматически осуществляются подача шихты, взвешивание, транспортировка, загрузка, поддерживается уровень засыпки и распределение шихты, влажность дутья, расход воды на охлаждение, переключение воздухонагревателей и управление режимом нагрева, регистрация состава колошникового газа, подача дутья. Изготовление чугуна было уже известно в древности в VI—IV вв. до н. э. в Китае. Чугун получали из высокофосфоритных железных руд, и из него отливали различные изделия. В Древней Греции в V—IV вв. до н. э. также была известна выплавка чугуна. Чугун — это сплав железа с углеродом. В древности чугун получали в горных или шахтных печах на древесном угле. Первые доменные печи появились в Европе в XIV в. Чугун использовали для производства оружия и строительных конструкций. Первые доменные печи в России были построены в 1630 г. в Туле и Кашире, в 1701 г, на Урале. И в середине XVIII в. Россия превосходила все европейские страны по выпуску чугуна.

До середины XVIII в. основным топливом доменной печи был древесный уголь, но в 1735 г. Дерби использовал каменноугольный кокс. В 1766 г. И. П. Ползунов впервые применил паровую воздуходувную машину. В 1829 г. Дж. Нильсон — нагрев дутья. В 1857 г. Э. Каупер изобрел кирпичный воздухонагреватель регенеративного типа. В 70-х гг. XX в. Россия вышла на первое место в мире по выплавке чугуна. Сейчас доменное производство — это отрасль черной металлургии, в которой используются механизированные и автоматизированные системы и новейшие технологии. Известные ученые в России в этой области — М. А. Павлов, И. П. Бардин, М. К. Курако.

Современные доменные печи оснащены системой централизированного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах. Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

enciklopediya-tehniki.ru

устройство и работа промышленного оборудования

Доменная печь в исполнении, близком к современному, появилась достаточно давно – в XVIII столетии, когда назрела насущная потребность переработки тугоплавких руд. Сырорудный способ перестал удовлетворять растущим требованиям промышленности. В 1740 году уральский доменщик Петр Махотин предложил и реализовал схему доменной печи с использованием фурмы. С того момента она прочно входит в промышленную переработку руды, и ее роль до наших дней остается высокой.

Устройство и работа доменной печи

Современная печь представляет собой шахтную конструкцию, как правило, круглую в сечении. Для ее производства используется шамотный кирпич в верхней части, углеродистые блоки – в нижнем. Эти материалы считаются огнеупорными. Сам шамотный кирпич представляет собой светло-песочного цвета блоки, используемый для футеровки топок, отопительных печей и прочего, где требуется выдержать воздействие высоких температур. Для дополнительного охлаждения в таких печах используются холодильники с циркулирующей жидкостью.

Кожух печи и колошники стоят на колоннах, установленных на фундаменте. Далее, в устройстве печи имеются приемная воронка для материала, воронка для большого конуса, малый конус, наклонный мост, скип, фурма, летки чугунная и шлаковая. Шихта (исходный материал в виде смеси) подается по скипам, иногда могут использовать ленточные конвейеры на колошнике.

Важно! Доменная печь требует обязательной подачи воздуха для горения: это осуществляют специализированные машины через нагреватели и фурменные приборы на горне, температура при окончательном поступлении составляет около 1100 градусов по Цельсию.

Дополнительное топливо в виде газа, мазута или угольной пыли поступает через фурменное устройство.

Ценные продукты плавления подаются через чугуновозные и шлаковые ковши по леткам, они расположены в нижней части горна. Схема доменной печи показывает, что расстояние между леткой для чугуна и нижней линией большого конуса, куда загружается шихта, является полезной высотой агрегата. Объем этого же пространства считается полезным, по которому и судят о печи. Как правило, средняя печь имеет полезный объем около 3000 метров кубических.

Фурма доменной печи

Данное устройство – своего рода революция Махотина, который предложил альтернативу холодному дутью: подачу материала в горне прямоугольными патрубками. Позже другие доменщики доработали эту конструкцию: стали использовать коробчатые фурмы, а также агрегаты с залитыми внутрь фурмы змеевиками. Те фурмы, которые мы можем увидеть сейчас в каждой печи, имеют практически тот же вид, что и 250 лет назад.

Циркуляция

Это устройство печи имеет конструкцию из медной фурмы с толщиной стенки в торцевой части до 6 мм, когда средняя толщина составляет примерно 8 мм. Обязательно присутствие литого холодильника из бронзы или меди и чугунной амбразуры с охлаждающей трубкой. Довольно часто это все называется кадушкой. В устройстве схема печи показывает, что фурменный холодильник можно увидеть на кожухе горна. Он приварен вместе с крепежными болтами через фланец.

У фурм в доменной печи можно наблюдать очаги горения в виде окислительных зон, в которых циркулируют частицы кокса. При этом выделяется большое количество вредных газов, в основном, речь идет о видах СО. В этой части доменной печи довольно часто можно обнаружить падение температуры, потому для устранения проблемы используют обогащение кислородом.

Производство чугуна в доменных печах

После подачи в доменную печь сырья, которое представляет собой железную руду в составе рудного вещества и пустой породы, начинается процесс плавления. Состав рудного вещества представляют окислы, силикаты и железные карбонаты. В рудной породе имеются кварциты и песчаник. Существует несколько видов руд, но процесс производства примерно схож.

Целью является железо, которое конструкция доменной печи позволяет науглероживать сначала в твердом, а потом и в расплавленном состояниях. Шлак будет состоять из окислов. Самым насыщенным считается донецкий кокс, который получают при плавке шлаков с верхним пределом основности. В доменной печи такого типа шлаки очень жидкоподвижны.

Как уже было сказано, восстановление из руды полезного металла происходит при температуре от 1000 до 1100 градусов. Железо взаимодействует с оксидом углерода и коксом. Оно расплавляется на уровне распара и заплечников, когда температура достигает 1300 градусов по Цельсию.

Кстати! «Чистого» железа не существует: в нем обязательно будут содержаться примеси марганцы, кремния, фосфора и углерода, а также серы.

Шлаки образуются в нижнем отсеке печи, при этом состав будет меняться при процессе стекания в горн. Их можно увидеть на поверхности горячего жидкого чугуна. Сам конечный состав будет разным: характеристики шихта также отличались между собой.

Новая порция чугуна изымается из печи каждый три или четыре часа, тогда как шлак – раз в полтора часа. Происходит это через летку для чугуна и для шлаков. Открывается они бурильной машиной, а сливается материал в ковши и чаши для шлаков.

В производстве чугуна не менее важными устройствами, чем сама доменная печь, являются кислородно-конвертерные или мартеновские цехи. Именно к ним в изложницы подается готовый чугун, где он будет твердеть в виде слитков неидеальной формы.

nashkotel.ru