Точность показаний манометра: не доверяй — проверяй

Манометр представляет собой устройство, предназначение которого заключается в измерении уровня давления. А необходимость измерения давления у автомобилиста может возникать в разных случаях. Подробнее о том, как в домашних условиях осуществляется поверка автомобильных манометров, и какие требования предъявляется к этим устройствам, вы сможете узнать ниже.

Содержание

[ Раскрыть]

[ Скрыть]

Требования к манометрам

Для начала рассмотрим предъявляемые по ГОСТ требования к манометрам:

- Монтаж устройства в соответствии с ГОСТ может осуществляться на штуцере сосуда до запорной арматуры.

- Основное требование по ГОСТ, которое должно предъявляться, касается такого нюанса, как погрешность манометра. Класс точности должен быть не менее 2.5, если уровень рабочего давления составляет ниже 25 кг/см2. Если же давление выше, то класс точности должен быть равен 1.5.

- Любое устройство по ГОСТ оснащается шкалой таким образом, чтобы предел измерений необходимого параметра располагался во второй трети шкалы.

Это основные требования, которые предъявляются к девайсам такого типа в соответствии с ГОСТ.

Датчик давления на компрессоре DaewooОсобенности калибровки

Далее, предлагаем вам узнать о калибровке прибора.

Саму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

- Диагностика параметров, о чем мы расскажем ниже, используя известный эталон либо входные данные.

- Следующим этапом будет регулировка устройства до того момента, пока полученные показатели не станут равными либо же пропорциональными в соответствии с уже имеющимися входными данными.

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете.

Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

Что касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично.

Все о проверке

Теперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать.

Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

- визуальная диагностика;

- выставление стрелки шкалы на нулевую метку;

- диагностика положения стрелки на этой метке;

- методика проверки включает в себя выявление основной погрешности.

Периодичность и сроки

Что касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Avtozvuk.ua — База Автозвука).

Инструкция по проверке манометра своими руками

Теперь вкратце о том, как проверить манометр своими силами. Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Что касается непосредственно диагностики значений, то она осуществляется следующим образом:

- Сначала необходимо продиагностировать давление, но для такой проверки вам понадобится так называемый эталонный девайс, то есть то устройство, в показаниях которого вы уверены. Если вы замеряете компрессию в цилиндрах силового агрегата или, к примеру, в шинах автомобиля, то измерьте давления сначала одним прибором, а затем — другим. В том случае, если показания вашего устройства не совпадают с эталонным, необходимо произвести его регулировку.

Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали.

Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали. - Чтобы выполнить настройку, на корпусе прибора должны располагаться специальные винты регулировки. Если вы используете электронное устройство, то принцип здесь, в целом, аналогичный, однако следует учитывать, что девайсы такого типа обладают инерционностью. Соответственно, показания надо будет удерживать от 8 до 10 с.

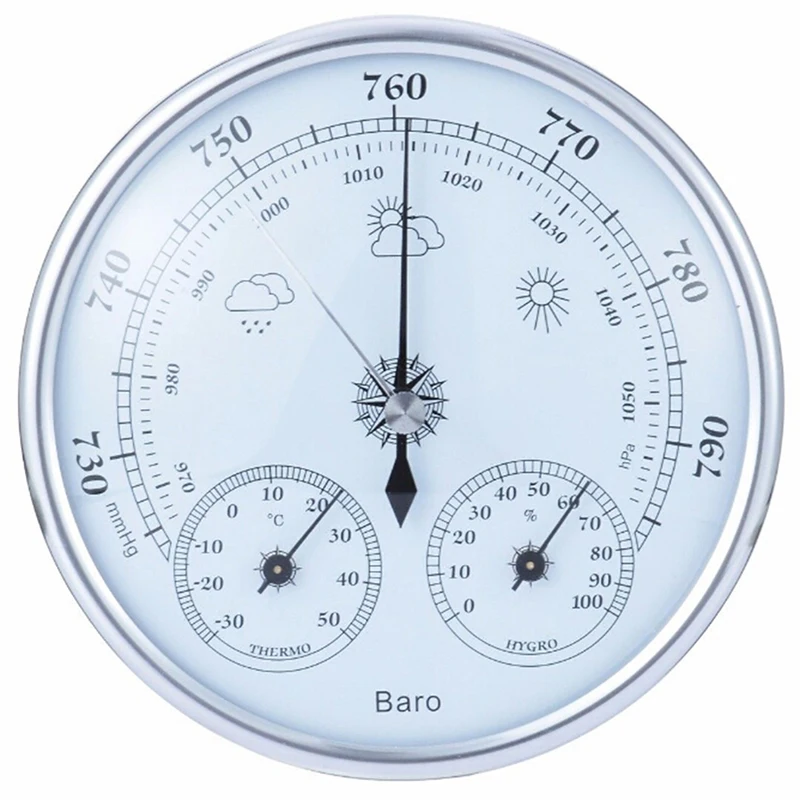

- Если эталонный прибор у вас отсутствует, можно произвести диагностику правильности показаний, применив расчеты. Вам потребуется сосуд, об объеме которого вы знаете точно, причем воздух в нем находится при атмосферном давлении, уровень которого замеряется барометром, а температура должны быть комнатной. Сосуд следует плотно закрыть и немного нагреть, чтобы увеличились температура и давление, которые также следует измерить. Вам следует произвести расчет показания давления в самом сосуде, разделив конечную температура нагрева с изначальной, комнатной. После этого результат следует умножить на показатель атмосферного давления.

- В том случае, если показатели устройства при такой температуре не совпадают с теми, которые были рассчитаны, необходимо произвести регулировку устройства таким образом, чтобы девайс показывал такое значение, которое получилось в ходе расчетов. Когда вы будете производить расчеты, учитывайте тот факт, что уровень температуры следует замерить к Кельвинах, а для этого к полученным градусам Цельсия следует добавить цифру 273. В большинстве случаев шкалы на приборах имеют градуировку в кг/см2, соответственно, расчет будет осуществлен в паскалях либо мм ртутного столба. Поэтому для получения более точных результатов необходимо будет перевести все единицы и только после этих действий производить сравнение.

Если регулировка не дает необходимых результатов и полученные показания прибора не являются верными, можно попробовать отдать устройство на диагностику специалистам. Но если и в лабораторных условиях не удалось получить нужный результат, то единственным выходом будет ремонт устройства либо его замена.

Видео «Обзор цифрового китайского автомобильного манометра»

На видео ниже вы можете ознакомиться с обзором цифрового автомобильного прибора, привезенного из Китая (автор обзора — Андрей Канаев).

Как проверить манометр на точность

Одной из самых важных деталей в обслуживании автомобиля является измерение давления в шинах. Очень важно, чтобы давление было измерено правильно и соответствовало нормам, ведь во многом безопасность движения транспортного средства, зависит от него. Для измерения величины давления используют специальный прибор, который называется манометром. Помимо применения манометра при обслуживании автомобилей, есть и другие сферы, где без него не обойтись. Данный прибор используется на различных предприятиях в производственном процессе.

Для измерения величины давления используют специальный прибор, который называется манометром. Помимо применения манометра при обслуживании автомобилей, есть и другие сферы, где без него не обойтись. Данный прибор используется на различных предприятиях в производственном процессе.

Измерить давление в шинах можно самостоятельно, если у вас есть данный прибор, а можно обратиться на станцию технического обслуживания. Не важно, где и как осуществляется измерение давления, важно, чтобы прибор был исправлен и показывал точную величину. Выездная проверка манометров осуществляется в специальных лабораториях.

Зачем нужна проверка

Существуют специализированные компании, которые предоставляют услугу по проверке манометров на точность.

Манометром измеряют:

- избыточное давление воды;

- газа;

- кислорода.

В случае, если обнаружена не правильная работа прибора, обязательно нужно выполнить его проверку. Цель проверки манометра – это обнаружение погрешности и ее исправление.

Проверка

Выездную проверку и калибровку манометра осуществляют исключительно квалифицированные специалисты, которые специально обучены. Проверка происходит на специализированном оборудовании, которое находится в лаборатории.

Одним из видов оборудования, при помощи которого осуществляется проверка, и калибровка манометра является грузопоршневой манометр МП 60, который дает возможность выполнить точную и квалифицированную проверку.

Выполняя проверку точности манометра в лабораторных условиях, должны соблюдаться определенные правила:

- изначально происходит визуальная диагностика прибора;

- далее стрелка шкалы выставляется на нулевую отметку;

- когда стрела находится в нулевом положении, выполняют диагностику;

- таким образом, выполняют несколько проверок и выявляют основную погрешность.

Когда выполняется проверка

Смотрите также:

Монтаж и настройка систем видеонаблюдения http://euroelectrica.

ru/montazh-i-nastroyka-sistem-videonablyudeniya/.

Интересное по теме: Самые частые поломки и неисправности ноутбуков Советы в статье «Электрические и дизельные компрессоры: виды и характеристики » здесь.

Диагностика манометра зависит от производителя. В большинстве случаев проверять прибор нужно с периодичностью от 12 до 60 месяцев, это все индивидуально. Каждое предприятие, которое пользуется манометрами во время производственного процесса, обязательно должно вести журнал, в который вносится каждая проверка.

Методика поверки и калибровки манометров давления

Нормальная работа производства в огромной мере зависит от надежности измерительных приборов, используемых эксплуатационным персоналом. Одна из первейших обязанностей прибористов заключается в том, чтобы каждый из приборов, применяемых для контроля технологических процессов, обеспечивал точные показания.

Стандартным методом обеспечения точности приборов, таких как манометры, является их поверка и калибровка.

Рекомендуем разобраться с тем, что такое давление и изучить каталог приборов для измерения давления.

Калибровка манометров

Процесс калибровки можно, в целом, разделить на два основных этапа: поверка показаний прибора по известному эталону или входным данным, и регулировка прибора до тех пор, пока его показания не будут равны или пропорциональны известным входным данным. Сама калибровка состоит из ряда поверок и регулировок. Когда прибор откалиброван, это значит, что он может точно давать действительное значение измеряемого параметра.

Основное оборудование, требуемое для калибровки большинства манометров, включает образцовый прибор, регулируемый источник давления, средства подсоединения манометра к источнику давлению и образцовому прибору, а также инструменты, необходимые для регулировки механизмов манометра.

Образцовые средства измерений (измерительные приборы) предназначены для передачи размеров единиц физических единиц от эталонов рабочим измерительным приборам.

Рабочие средства измерений (измерительные приборы) предназначены для измерений в промышленности. По точности эти средства разделяют на лабораторные (повышенной точности) и технические.

Поверка манометров

Поверка — определение погрешностей средства измерений и установление его пригодности к измерению. Если погрешность средства измерений выше допустимой, оно для дальнейших измерений непригодно. При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

Использование для поверки U-образного манометра

U-образные манометры являются простыми, точными приборами для измерения давления. Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

Использование для поверки грузопоршневого манометра

Грузопоршневые манометры являются образцовыми приборами, которые используются для измерения давления, выраженного в основных единицах: силы и площади. Формула, используемая для определения давления (давление = сила / площадь), фактически, является описанием рабочих принципов грузопоршневого манометра. Сила в грузопоршневых манометрах обеспечивается грузами в виде металлических дисков. Площадь представляет собой площадь поршня. Принцип действия грузопоршневых манометров основан на уравновешивании усилия, развиваемого измеряемым давлением на поршне, силой тяжести груза, нагружающего поршень.

Грузопоршневой манометр может применяться в поверочных установках в качестве образцового измерительного прибора и как источник давления кроме точных показаний давления грузопоршневые манометры также создают или увеличивают давление с помощью пресса, который является частью конструкции грузопоршневого манометра.

Основные элементы стандартного грузопоршневого манометраНа рисунке выше показаны основные элементы стандартного грузопоршневого манометра. Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров.

Поверочная установка с грузопоршневым манометром.

Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров.

Поверочная установка с грузопоршневым манометром.

В резервуаре находится жидкость, в основе которой лежит или масло, или вода. В большинстве случаев тип жидкости, используемой в манометре, указывается или на корпусе манометра или в руководстве по использованию прибора, предоставляемого производителем. Пресс используется для закачки жидкости в цилиндр.

Подвижный поршень находится в цилиндре. Жидкость закачивается в цилиндр до тех пор, пока поршень не зависнет. Поршни маркируются в соответствии с площадью их поверхности Грузопоршневые манометры часто поставляются с несколькими поршнями. Смена поршней обеспечивает применение прибора для более широкого диапазона давлений. Держатель грузовой трубки прикреплен к верхней части поршня.

С помощью дисков на грузопоршневой манометр, к которому подсоединен поверяемый прибор, придается известная сила, определяемая массой дисков. На каждом диске указана его масса. Гравировка на корпусе указывает давление, достигаемое с помощью диска или дисков, представляющих данную массу, и поршня данной площади.

Патрубок является частью грузопоршневого манометра, к которому подсоединяется поверяемый прибор. Такое соединение позволяет прилагать давление, созданное в образцовом приборе, на поверяемый прибор.

При использовании грузопоршневого манометра в качестве образцового прибора, проверяемый прибор подсоединяется к патрубку манометра, а давление, которое нужно создать, определяется по диаграмме на корпусе манометра. Для получения требуемого давления выбирается нужный поршень или диск (диски). После установки поршня на держатель устанавливается грузовая трубка, а затем добавляются диски.

1 — калибруемый прибор, 2 — патрубок 3 -грузовая трубка, 4 — съемные диски (грузы)

Грузопоршневые манометры обычно используются для измерения давления свыше 15 psi. Давление в грузопоршневом манометре создается с помощью гидравлического пресса, который увеличивает количество жидкости в корпусе манометра. Эта жидкость держит как поршень, так и диски. Диски и поршень остаются на месте до тех пор, пока давление, оказываемое на жидкость в корпусе манометра, ниже усилия, прилагаемого дисками, надетыми на грузовую трубку. Но как только давление жидкости становится равным силе, прилагаемой сложенными друг на друга дисками, поршень и диски поднимаются и зависают. В этом момент давление, показанное поверяемым прибором, сравнивается с показанием грузопоршневого манометра, которое представляет общую силу, прилагаемую дисками и держателем груза на поршень. Например, если два диска, представляющие 5 и 20 psi, были бы установлены на поршень, то грузопоршневой манометр показал бы 25 psi плюс еще 5 psi с учетом поршня и держателя трубки, т. е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

Использование для поверки образцового деформационного манометра

Принцип действия образцовых деформационных манометров и мановакуумметров аналогичен рабочим манометрам и вакуумметрам. Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

Поверочная установка с образцовым деформационным манометром1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометр

Образцовый манометр и поверяемый прибор подсоединены к одному задатчику давления воздуха КИП с тем, чтобы одно и тоже давление прилагалось на каждый прибор. В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

1 — образцовый манометр; 2 -поверяемый прибор

В поверочной установке с образцовым деформационным манометром, в которой источником давления является грузопоршневой манометр образцовый манометр и поверяемый прибор подсоединены к патрубку грузопоршневого манометра с тем, чтобы обеспечить приложение одинакового давления на каждый прибор. В данном случае грузопоршневой манометр функционирует в качестве пресса для создания давления, а не в качестве рабочего эталона. Образцовый манометр обеспечивает известные входные величины, с которыми сравниваются показания поверяемого прибора.

Портативная поверочная установка1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерами

Калибровка может проводится в производственных условиях или в цехе КИП. Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

виды, как выбрать, рейтинг лучших

На безопасность движения влияет не только управляемость автомобиля и мастерство водителя, но и такая простая вещь, как давление в шинах. Если шины неправильно накачаны, вы почувствуете неровности дороги, диски могут деформироваться, а резина будет изнашиваться неравномерно. Среди неприятных последствий: риск аварийных ситуаций, ухудшение управляемости, появление эффекта аквапланирования.

Особенно опасно пользоваться автомобилем с большой разницей давления в колесах — машину будет уводить то в одну, то в другую сторону. В случае перекачанных шин удлиняется тормозной путь.

В случае перекачанных шин удлиняется тормозной путь.

На глаз уровень давления определить сложно, поэтому применяют специальные приборы — манометры. С их помощью замеряют плотность воздуха в шинах. Измерения проводятся в разных единицах: привычных нам атмосферах и барах, а также в Psi и кг/см2.

Что вы получаете, пользуясь манометром:

- повышение устойчивости и управляемости машиной;

- экономичный расход топлива;

- увеличение ресурса резины;

- безопасность и комфорт;

- эффективное торможение;

- снижение шума при движении.

Виды манометров для шин, плюсы и минусы каждого

В продаже представлены приборы разных видов и классов. Нужно лишь определить, какой подойдет именно вашему автомобилю. Ознакомьтесь с плюсами и минусами каждого и подберите себе подходящую модель.

Стрелочный

Это самый простой по конструкции и самый надежный прибор. Немаловажное значение имеет его невысокая стоимость. Пользоваться таким манометром просто, он дает среднюю точность результатов.

Но у прибора есть и недостатки. Для получения точных данных нужно провести 2-3 замера — совпадение результатов и будет показателем давления. Учитывайте, что чем ближе стрелка к верхней отметке измерений, тем меньше точность. При эксплуатации нужно избегать воздействия влаги.

Реечный

Внешне манометр очень похож на шариковую ручку, им удобно пользоваться, но нужно быть аккуратным, так как прибор хрупкий. Главным преимуществом оборудования является высокая точность, за это и ценят реечные манометры.

Класс прибора позволяет определить точность, с которой он измеряет давление.

- Первый класс — приборы, измеряющие с точностью 1-0,5.

- Второй класс — устройства, обеспечивающие точность измерений 0,5-0,1.

- Третий класс — показатель точности до 0,05.

Чтобы правильно выбрать класс устройства, просто задумайтесь, насколько вам важна точность и как вы планируете пользоваться прибором.

Электронный

Компактное устройство обеспечивает высокую точность измерений. Прибором легко и удобно пользоваться. На ЖК-экране сразу отображаются точные результаты измерения, и несколько раз замеры проводить не нужно.

Прибором легко и удобно пользоваться. На ЖК-экране сразу отображаются точные результаты измерения, и несколько раз замеры проводить не нужно.

У этого удобного и точного устройства есть свои недостатки. Электронный манометр дороже стрелочного и реечного. С ним нужно быть аккуратным — корпус из пластика при ударе может расколоться. Прибор не стоит оставлять в бардачке, он может сломаться, если замерзнет или перегреется. Но самый большой минус, на который жалуются автолюбители, это батарейки, которые разряжаются в самый неподходящий момент. Зато есть подсветка и даже ночью можно проверить давление в шинах.

Классификация по выходному сигналу

- Цифровые. Автомобильные манометры имеют ЖК-экран, на который выводятся результаты замера. Для удобства пользования можно задавать единицы измерения. Цифровое устройство выдает более точные показания, чем аналоговое приборы.

- Аналоговые. Это надежное оборудование, при грамотном использовании позволяющее снимать достаточно точные показания.

Стоит учитывать, что у механических устройств погрешность возрастает при достижении верхней границы диапазона.

Стоит учитывать, что у механических устройств погрешность возрастает при достижении верхней границы диапазона.

Как выбрать автомобильный манометр?

Большой ассортимент продукции известных производителей усложняет выбор, нужно от чего-то отталкиваться, желательно учитывать мнение экспертов и автомобилистов. На что нужно обратить внимание?

- Надежность ― один из главных критериев. Не стоит экономить и покупать манометры в виде игрушек и брелоков — это одноразовая продукция. Лучше присмотритесь к приборам известных производителей.

- Точность. Допустимой точностью измерений считается погрешность в 1%.

- Шкала измерений. Она должна быть больше, чем возможное давление в шинах. В легковых автомобилях достаточным уровнем давления является 2 атмосферы. Обращайте внимание на единицы измерения — россиянам привычны атмосферы.

Стоит оценить удобство эксплуатации и определить, как часто вы будете измерять. Если манометр необходим для диагностики 3 раза в год, достаточно приобрести недорогое устройство. Тем, кто планирует регулярно измерять давление в покрышках, производители предлагают надежные агрегаты высокой точности.

Тем, кто планирует регулярно измерять давление в покрышках, производители предлагают надежные агрегаты высокой точности.

Рейтинг лучших манометров

Мы подготовили для вас обзор манометров разных типов. Плюсы и минусы изделий помогут определиться с выбором. Чтобы правильно подобрать устройство, предлагаем ознакомиться с моделями, заслужившими хорошие отклики специалистов и автолюбителей.

Лучшие среди стрелочных

AIRLINE APR-M-03 — высокоточный прибор для профессионалов. Это самая популярная модель у мастеров автосервисов и водителей. Чем так привлекает AIRLINE APR-M-03? Это удобный и простой в эксплуатации манометр, он мало весит. Цифры хорошо читаются, маркировка шкалы выполнена в атмосферах и PSI, что тоже удобно. Прибором вы сможете измерить давление в покрышках, когда до ниппеля трудно дотянуться — есть удлинитель. Резиновое покрытие защищает от механических повреждений, и держать прибор удобно. Диапазон измерений (до 10 атм.) — устройство пригодится для разных видов транспорта.

HEYNER 564 200 — точный, прочный и надежный прибор. Корпус из металла дополнен прорезиненной накладкой, ему не страшны падения. Агрегат можно возить в багажнике, не боясь повредить. Среди функций: возможность сброса давления, если покрышки перекачаны, а также удержание результата. Несмотря на небольшую по размеру шкалу, цифры хорошо видны. К недостаткам относят неудобство пользования в темное время суток. Однако потребители высоко ценят приемлемую стоимость, достаточную точность и неприхотливость в обслуживании — манометр стабильно занимает верхние позиции в различных рейтингах.

HYUNDAI HY 05 — недорогая, удобная в эксплуатации модель. Чтобы проконтролировать уровень давления в шинах, приложите носик прибора к ниппелю и получите точные данные. Круговой циферблат выполнен в прочном корпусе с прорезиненным покрытием. Среди преимуществ понятные обозначения, демократичная стоимость.

JONNESWAY AG010042 — пользователи высоко оценивают качество сборки, точность работы устройства. На циферблате все хорошо видно даже при недостаточном освещении. Корпус прочный и надежный. Недостатком является исчисление в Psi, в атмосферы нужно переводить.

KIOKI TL03 0975607571 — аналоговый прибор эргономичной формы. Это легкое устройство компактных размеров. Градуировка шкалы выполнена в атмосферах и Psi. Пользоваться устройством просто. Вы быстро разберетесь, как проводить измерения.

ZIPOWER PM 4276 N — компактный прибор, который удобно держать в багажнике и всегда иметь под рукой. Предусмотрены две единицы измерения: Psi и атмосферы. При необходимости можно сбросить лишний воздух, это удобно, когда покрышки перекачаны. Несмотря на небольшие цифры экрана, они хорошо читаются. Погрешность составляет от 0,1 до 0,2 бара.

Лидеры цифровых моделей

AIRLINE APR-MD-06 — манометр с электронной обработкой показаний. Вы непременно оцените яркий ЖК-дисплей с подсветкой. Корпус из легкого и прочного алюминия — еще одно преимущество устройства. Прибор подходит для работы с разными автомобилями. Можно зафиксировать показатели на трех разных шкалах. Манометр обеспечивает точность результатов, отличается крепким корпусом, хорошей сборкой и долговечностью. Устройство не будет лишним в автосервисе.

TyrePRO — подходит для измерения давления в автомобильных, мотоциклетных и велосипедных шинах. Своим внешним видом манометр напоминает рукоятку пистолета. ЖК-дисплей расположен сбоку. Это легкий, удобный прибор качественной сборки. Таким манометром приятно пользоваться, благодаря оригинальному оформлению он может стать отличным подарком автолюбителю.

BERKUT DIGITAL PRO — универсальное устройство для замера уровня давления в шинах и определения толщины протектора. Корпус выполнен в современном дизайне, экран оснащен подсветкой для замеров в темноте. Электронный блок быстро обрабатывает результаты. Среди преимуществ: удобство пользования, точность измерения, яркий экран.

ТОП-2 лучших манометров с выдвижной шкалой

JTC 5611 — профессиональное устройство в крепком и надежном корпусе. Это универсальный прибор, измеряющий давление до 11 атмосфер. Манометр удобен в использовании, имеет эргономичный дизайн. Градуировка шкалы выполнена с интервалом 0,2 бара. Пользователи высоко отзываются о качестве исполнения.

АВТОТОРГ АТ-0921 — работает в диапазоне от 1 до 15 атмосфер. Характеризуется прочностью. Хромовое покрытие придает прибору стильный современный вид. Покупатели ценят низкую стоимость и достаточную точность измерений.

Тестирование манометров

Для проверки берут образцовый манометр с классом точности 0,4. Шкала измерения градуирована в атмосферах.

Сначала в ресивере нагнетается давление, далее к нему подключается тестируемое устройство. Погрешность определяют по разнице показаний тестируемого и образцового манометра. Согласно требованиям ГОСТ шинные устройства для автолюбителей должны иметь погрешность не более 0,1 бар.

Во время тестирования производят замеры при давлении в 1, 2, 3 атмосферы. По окончании первичной проверки в агрегатах проводят циклические замеры давления (до 3 атмосфер). Тестируют манометры для того, чтобы определить, «устают» ли они. После нескольких десятков циклов точность не должна меняться.

Полезные советы по измерению давления в шинах

- Проверяйте давление в холодной шине, когда машина стоит — чем выше температура, тем выше показатель.

- Пользуйтесь манометром раз в две недели, минимум раз в месяц. Не забывайте, что утечка воздуха происходит постоянно через ниппель, конструкцию покрышки, при перепадах температур. Нормальным считается снижение на 0,08 атмосфер в месяц.

- Учитывайте, что уровень загрузки автомобиля влияет на давление — в нагруженной машине показатель будет превышен, регулировку нужно выполнять до поездки.

- При установке нестандартных покрышек придерживайтесь рекомендаций производителя шин.

- При планировании поездки по бездорожью отрегулируйте давление. Для передвижения по грязи и песку снизьте давление в шинах, тогда сцепление улучшится. После преодоления участка восстановите уровень в покрышках. При движении по воде, камню давление менять не нужно. При езде по заснеженной поверхности лучше приспустите воздух.

- На каждой оси давление колес должно быть одинаковым, в противном случае машину будет заносить. Отличия могут быть на задних и передних колесах. Проверяйте также запасное колесо.

- Держите манометр в чистоте, не погружайте в воду и не протирайте чистящими средствами. Если прибор цифровой, регулярно проверяйте заряд батарейки.

Производители устанавливают разное давление в шинах в зависимости от моделей автомобилей. Параметры приведены в руководстве по эксплуатации, также их можно посмотреть на стойке двери водителя или на крышке бензобака.

Выводы

Покупка шинного манометра позволит не только контролировать давление, но и улучшить управляемость автомобилем, не допустить перерасход топлива, обеспечить комфортные условия при движении по не самым ровным российским дорогам.

Какое устройство стоит купить:

- в прочном корпусе;

- с понятной шкалой, желательно в атмосферах;

- с минимальной погрешностью;

- с функцией сброса воздуха в перекачанных шинах;

- с фиксацией давления.

Сегодня многие отдают предпочтение механическим устройствам. Это легко объяснить высокой надежностью. Не менее важно, что, имея механический прибор, о заряде батареек можно забыть. Но есть и свои минусы. Вам придется трижды измерить давление, пока вы не поймете, какое оно. Подсветки у прибора нет, поэтому ночью при проверке давления возникнут трудности.

Цифровые манометры удобнее механических. При наличии подсветки они позволяют делать замеры в темное время суток. Однако приборы чувствительны к влажности воздуха и перепадам температур. Да и в целом они требуют аккуратного обращения.

Каждый тип устройства имеет свои плюсы и минусы. При выборе ориентируйтесь на технические показатели и удобство пользования, а также на поставленные задачи.

раздел 7.3 книги «МАНОМЕТРЫ» от НПО «ЮМАС»

Поверку средств измерения могут проводить только метрологические службы юридических лиц, аккредитованные Госстандартом России на право поверки средств измерений согласно правилам проведения аккредитации/32/.

Аккредитацию метрологических служб на право проведения калибровочных работ осуществляют соответствующие аккредитующие органы – государственные научные метрологические центры и органы Государственной метрологической службы, которым делегировано настоящее право на основании требований, изложенных в ПР 50.2.018-95/34/.

Аккредитация может проводиться как метрологической службы, так и ее структурного подразделения — лаборатории поверки или (и) калибровки.

Госстандарт России выдает на право поверки или аккредитующий орган на право калибровки соответствующий аттестат аккредитации с приложением к нему, в котором представляется область аккредитации. Область аккредитации на право калибровки определяет вид измерений, группы (тип) средств измерений или измеряемую величину. Описание области аккредитации на право поверки включает вид поверки (первичная при выпуске из производства, первичная при ввозе по импорту, первичная после ремонта, периодическая), а также содержит наименование групп средств измерений, которые могут поверяться с указанием их метрологических характеристик.

При организации поверки и калибровки особое внимание в первую очередь необходимо уделять следующим факторам: профессиональной подготовленности поверителей и калибровщиков, техническому состоянию рабочих эталонов, условиям проведения поверки или калибровки.

Профессиональная подготовленность поверителей и калибровщиков. Поверку могут проводить только специально обученные специалисты, аттестованные в качестве поверителей органами Государственной метрологической службы.

Для проведения калибровки могут привлекаться только специалисты, имеющие профессиональную подготовку и опыт калибровки (поверки) средств измерений в заявленной области аккредитации.

Техническое состояние рабочих эталонов. Метрологические службы, проводящие поверку или калибровку должны иметь весь набор эталонов и иных средств измерений, а также вспомогательное оборудование, необходимые для проведения поверки или калибровки средств измерений, определенных областью аккредитации. Эталоны должны быть поверены в установленном порядке и должны иметь действующие свидетельства о поверке, а также протоколы поверки. Вспомогательное оборудование должно подвергаться контролю работоспособности в соответствии с требованиями технической документации.

На каждом эталоне и каждой единице вспомогательного оборудования должны быть закреплена этикетка, отражающая их состояние: пригодный к эксплуатации, годный с ограничениями, подлежащий ремонту (этикетку закрепляют на упаковке или ячейке для хранения эталонов или оборудования).

Условия проведения поверки или калибровки. Для проведения поверки или калибровки приняты параметры нормальных условий окружающей среды. Нормальными для определения основной погрешности поверяемого средства измерений согласно ГОСТ 8.395–80 следует считать условия, при которых составляющая погрешности поверяемого прибора от действий различных влияющих параметров в сумме не превышает 35 % предела допускаемой основной погрешности поверяемого измерителя.

В помещениях, где проводится поверка или калибровка исключаются всякого рода вибрации, тряски. Не допускается подвергать ударам приборы как эталонные, так и поверяемые. Этот параметр контролируется как по частоте (в пределах 0,01…30 Гц), так и по амплитудам виброперемещений (до 0,075 мм) и виброскорости (до 0,02p).

Вблизи приборов не должны находиться отопительные устройства, открытые окна, аэроустановки с холодным воздухом и др.

Эталонные манометрические приборы предназначены для работы при температуре окружающей среды 10…35 оС и относительной влажности до 80 %. Однако для организации поверки необходимо соотносить рабочие условия с «нормальными», номинальные значения которых приведены в табл. 7.5.

При организации поверки в условиях окружающей среды, отличающихся от приведенных в табл. 7.5, необходим ввод поправок, определяемых по методикам, приведенным в описаниях на эталонные и поверяемый приборы.

Таблица 7.5

Номинальные значения параметров окружающей среды

Влияющая величина | Значение, допускаемое к ограниченному применению в качестве номинального | |

Наименование | Номинальное значение | |

Температура: К оС |

293 20 |

273; 90; 4,2 23; 25; 27 |

Атмосферное давление: кПа Па мм. рт. ст. |

101,3 – 760 |

100 101325 750 |

Относительная влажность, % |

60 |

0; 55; 58; 65 |

При поверке приборов с электрическим выходным сигналом особые требования предъявляются к характеристикам внешнего магнитного поля. Нормируются и магнитная индукция постоянного магнитного поля (до 1 × 10–6 Тл), и его напряженность (до 16 А/м).

При поверке и калибровке манометрических приборов в зависимости от их устройства и класса точности необходимо соблюдать определенные требования. Рассмотрим особенности поверки каждого типа приборов.

Грузопоршневой манометр можно условно подразделить на две части: устройство создания давления и измерительная колонка. Для поверки представляются приборы без устройств создания давления, т. е. измерительные колонки в комплекте с грузами. На рис. 7.11 показана схема поверки. На схеме представлены эталонное устройство создания давления, отличающееся от технического тем, что к его установке и условиям эксплуатации предъявляются повышенные требования, и эталонная измерительная колонка 1. Устройство создания давления состоит из бачка рабочей жидкости 2, пресса 3 и клапана слива 4. Поверяемая измерительная колонка 5 монтируется на одном горизонтальном уровне с эталонной.

Схема работает следующим образом. При открытом клапане 6 и закрытом клапане 4 прессом рабочая жидкость закачивается в систему создания давления. После ее заполнения закрывается клапан подвода рабочей жидкости 6. Для устранения из системы воздуха поршни образцовой и поверяемой колонок извлекаются из цилиндров и прессом поднимается уровень жидкости в системе до полного заполнения цилиндров. Поршни устанавливаются в свои гнезда, проверяются уровни их кольцевых меток относительно отметок. Поэтапно устанавливаются грузы на образцовой и поверяемой грузоприемных тарелках.

Рис. 7.11. Схема поверки грузопоршневого манометра: 1 – образцовая колонка; 2 – бачок рабочей жидкости; 3 – пресс; 4 – клапан слива; 5 – поверяемая колонка; 6 – клапан подвода рабочей жидкости

Перед поверкой поверяемая измерительная колонка должна разбираться и промываться в растворителе типа «нефрас». Детали, работающие в контакте с касторовым маслом, промываются спиртом.

Прибор, предназначенный для поверки, для уравнивания с температурой эталонных средств должен находиться в поверяемом помещении не менее 10 ч.

Перед началом поверки проводят внешний осмотр и отбраковывают устройства, в которых отмечается «затирание» поршня в цилиндре, а также грузы, которые при накладывании друг на друга, а также на грузоприемную тарелку заклинивают или деформированы до такого состояния, что не соблюдается параллельность их опорных плоскостей. Предельное отклонение не должно превышать 0,05 мм. Грузоприемная тарелка должна иметь порядковый номер предприятия-изготовителя. На каждый груз также наносятся данный номер и нормированное значение давления, которое он вызывает в системе манометра при установке на грузоприемное устройство.

В грузопоршневом манометрическом устройстве проверяют следующие основные параметры:

· горизонтальное положение уровня опорной плоскости грузоприемной тарелки;

· продолжительность свободного вращения поршня;

· скорость опускания поршня;

· порог чувствительности.

Положение грузоприемной тарелки относительно горизонтальной плоскости проверяют в несколько этапов. Предварительно устанавливают поршень измерительной головки в вертикальном положении. Это достигается подгонкой регулировочных винтов станины грузопоршневого манометра. На следующем этапе измеритель горизонтального уровня помещают на грузоприемную тарелку, которую последовательно поворачивают на 90о в четыре положения. При этом допускается перемещение индикатора (пузырька) уровня не более чем на одно деление (1‘).

Можно проверить горизонтальное положение опорной плоскости грузоприемной тарелки и другим способом. Для этого необходимо жестко скрепить наконечник индикатора линейного перемещения с плоскостью грузоприемной тарелки и медленно ее поворачивать на один оборот. Это обеспечивается при закрытом клапане подвода рабочей жидкости.

Проверка продолжительности свободного вращения поршня производится при установке половины максимальной массы грузов. Продолжительность вращения принимают как временной интервал от начальной угловой скорости грузоприемной тарелки в 120±10 об/мин до ее полной остановки. Для каждого типа манометра, согласно ГОСТ 8291–69, определено значение этого параметра. Так, для МП-60 при диаметре грузов 220 мм продолжительность свободного вращения должна быть не менее 3 мин.

Скорость опускания поршня контролируют следующим образом. На тарелке устанавливают такое количество грузов, которое обеспечивает верхний предел давления прибора, и перекрывают запорный клапан подвода рабочей жидкости. Опускание поршня отслеживается линейкой с миллиметровыми делениями и соотносится со временем, контролируемым секундомером.

Для проверки порога чувствительности при верхнем пределе измерения поверяемого прибора уравновешивают положения поршней сличаемых манометров. Затем на грузоприемную тарелку поверяемого манометра накладывают груз, вес которого строго определен. Так, положение поршня манометра МП-6 класса точности 0,05 должно измениться при грузе массой 0,12 г. В противном случае прибор признается не пригодным для дальнейшей эксплуатации.

Дифференциальные манометры перед началом поверки проверяют на герметичность путем подачи в «плюсовую» камеру избыточного давления, равного предельному номинальному перепаду. «Минусовую» камеру сообщают с атмосферой. Продолжительность выдержки –

10 мин., после чего прекращают подачу давления и также выдерживают 15 мин. Поверку производят при плавно возрастающем, а затем при плавно убывающем давлении не менее чем на пяти равномерно разнесенных друг

от друга точках, включая отметки 30 и 100 % предельного значения. В качестве образцовых приборов могут использоваться грузопоршневые манометры МП-6 или МП-2,5, образцовые пружинные или жидкостные микроманометры. При этом обязательно соблюдение следующего условия:

Dобр £ 1/4Dпов. (7.11)

Здесь Dобр и Dпов – пределы допустимой основной погрешности образцового и поверяемого приборов.

Возможна поверка при условии

Dобр £ 1/3Dпов, (7.12)

но только при разрешении соответствующей государственной метрологической службы.

Манометры с трубчатой пружиной поверяют при температуре 20 или 23 оС. Допустимое отклонение температуры зависит от класса точности показывающего манометра и составляет: для класса точности 0,4 и 0,6 — ± 2 оС, с классом точности 1,0 – ± 3 оС. Для приборов с классами точности 1,5; 2,5 и 4 отклонения температуры должны составлять ± 5 оС. Для эталонных манометров с трубчатой пружиной за нормальную принимают температуру, указанную в паспорте устройства.

Приборы выдерживаются в нерабочем состоянии при отмеченной выше температуре от 1 до 12 ч. В зависимости от разницы температур воздуха в помещении для поверки и местом, откуда внесен прибор.

Для поверки пружинных манометров может использоваться внешнее устройство для создания давления. Основное требование, предъявляемое к нему, заключается в возможности плавного повышения и понижения давления, а также в стабильном выдерживании его как на промежуточных точках, так и на предельном значении.

На рис. 7.12 показана схема установки для поверки пружинных, (эталонного и технического) манометров. Устройство создания давления состоит из пресса 1, резервуара 2, зажимов поверяемого 3 и образцового 4 манометров, клапанов 5, 6, 7, 8 и 9, соединительных трубопроводов.

Резервуар содержит необходимый объем рабочей жидкости для функционирования системы, которая при открытом клапане 5 и закрытом клапане слива 6 закачивается прессом в гидросистему установки. После ее заполнения клапан 5 резервуара закрывается, и прессом при открытых клапанах 7, 8 и 9 в установке поднимается давление. При снятом поршне измерительной колонки 10 из гидросистемы установки удаляется воздух. На следующем этапе возвращают поршень измерительной колонки в исходное рабочее состояние, а в зажим 3 устанавливают поверяемый манометр. Клапан 7 зажима эталонного манометра перекрывают. Схема поверки на основе измерительной колонки грузопоршневого манометра готова к работе. При поверке пружинного эталонного манометра он устанавливается в зажим 4, открывается клапан 7, а клапан 8 подключения измерительной колонки закрывается.

Рис. 7.12. Схема поверки пружинного манометра:

1 – пресс; 2 – резервуар рабочей жидкости; 3 – зажим поверяемого манометра; 4 – зажим эталонного манометра; 5, 6, 7, 8, 9 – клапаны; 10 – измерительная колонка

Рабочей жидкостью могут быть как различные масла, так и растворы на основе воды. На некоторых установках применяют воду без добавок. В этом случае появляются проблемы с коррозией внутренних поверхностей, а также с работоспособностью уплотнителей пресса.

При необходимости заполнения внутренней полости чувствительного элемента манометрического прибора жидкостью применяют установку, схема которой показана на рис. 7.8.

При поверке необходимыми требованиями к эталонному манометру являются следующие:

— верхний предел измерения эталонного манометра должен быть не меньше верхнего предела поверяемого, т. е.

ро ³ рп; (7.13)

рон £0,06рп, (7.14)

где ро и рп – верхние пределы измерений соответственно эталонного и поверяемого приборов; рон – нижний предел измерений эталонного прибора;

— класс точности эталонного прибора не должен превышать значения 0,25 от класса точности поверяемого.

При поверке эталонного пружинного манометра класса точности 0,15 допускается по согласованию с государственной метрологической службой (как исключение) использование грузопоршневого манометра класса точности 0,05.

Первым этапом поверки, как это детально регламентировано правилами проведения поверки показывающих приборов МИ 2124-90/35/, или калибровки прибора служит внешний осмотр, в результате которого отбраковываются манометры с механическими повреждениями корпуса, присоединительного штуцера (препятствующих присоединению и не обеспечивающих герметичность и прочность соединения), стрелки, стекла, циферблата, влияющих на эксплуатационные свойства.

На втором этапе каждый прибор проверяют на герметичность и качество уплотнения между присоединительным штуцером и гнездом устройства для создания давления. В системе создают давление, соответствующее верхнему пределу измерений поверяемого прибора, и закрывают клапаны подвода рабочей среды. Прибор и уплотнения считают герметичными, если показания его после установления давления в течение 1…2 мин. и последующие 3 мин. не уменьшается более чем на 2 % установившегося давления.

Приборы предварительно необходимо выдерживать в течение 5 мин. под давлением, равным значению верхнего предела измерений, затем, снизив давление до нуля, корректировать нуль-положение стрелки. Допускается выдерживать вакуумметры под давлением, меньшим верхнего предела измерений, но не менее 0,95 значения атмосферного давления во время проведения поверки.

Поверка манометров с дополнительными шкалами, как например фреоновые с температурной шкалой должна проводиться только по шкале давления. Поверку манометров, не имеющих шкалы, отградуированной в единицах давления, поверяют только при наличии соотношения приведенных на шкале единиц и единиц давления.

Поверка манометра может производиться одним из следующих способов:

— определенные значения давления задают по эталонному манометру, а отсчет осуществляют по поверяемому;

— прессом устанавливают определенные значения давления по поверяемому манометру, а отсчет производят по эталонному.

Отсчет показаний показывающего манометра при поверке должен проводиться с точностью до 0,1 цены деления. Направление зрения оператора при отсчете показаний должна должно проходить через конец указательной стрелки перпендикулярно поверхности циферблата. При ножевом окончании указательной стрелки направление зрения должно быть в плоскости лезвия ножа.

Поверка манометра реализуется путем плавного подъема давления, остановки в каждой из определенных точек, достижении максимального значения шкалы, 5-минутной выдержки и плавного снижения с фиксированием показаний при тех же значениях давления, что и при повышении давления. Скорость изменения давления не должна превышать 10% диапазона показаний в секунду. Для технических манометров поверку производят, как отмечалось в п.1.3, по восьми значениям давления для классов точности 0,4 и 0,6 и не менее чем по пяти точкам шкалы – для классов точности 1,0; 1,5; 2,5 и 4,0 с включением нижнего и верхнего предельных значений давления. Эталонные приборы в зависимости от диапазона поверяют на 8-13 точках (табл. 7.5). Поверяемые точки шкалы должны быть равномерно распределены в пределах всего измерительного диапазона прибора. Отсчет показаний поверяемого прибора производят после выдержки под давлением в каждой поверяемой точке шкалы не менее 5 с.

Основная абсолютная погрешность прибора определяется как разница между показаниями поверяемого и эталонного манометров. Эта погрешность, как и разность в показаниях прямого и обратного ходов, не должна превышать значения D, соответствующего классу точности для поверяемых приборов из эксплуатационной системы. Как для новых приборов, так и для отремонтированных значение основной абсолютной погрешности должно соответствовать 0,8D.

Таблица 7.6

Рекомендуемое число поверяемых точек шкалы

для пружинных эталонных манометров

Верхний предел измерения манометра | Значение интервала давления между точками шкалы | Число точек |

0,1 | 0,01 | 10 |

0,16 | 0,02 | 8 |

0,25 | 0,02 | 13 |

0,40 | 0,04 | 10 |

0,60 | 0,05 | 12 |

* Число n может быть отрицательным, положительным или равным нулю.

Метрологические характеристики поверяемых рабочих эталонов давления определяют на основе двух серий наблюдений для приборов классов точности 0,25 и 0,4 и трех серий наблюдений при поверке устройства с классом точности 0,15.

На эталонные манометрические средства измерения выдается свидетельство о государственной поверке установленной формы. На обратной стороне свидетельства указываются нормативные документы, по которым проводилась поверка этого эталонного манометра.

Кислородные манометры по окончании поверки должны встряхиваться присоединительным штуцером вниз над чистым листом бумаги (промокательной). После высыхания контролируется наличие масляных остатков на внутренних поверхностях чувствительного элемента прибора. При обнаружении жировых пятен прибор бракуют и проводят ревизию всего оборудования, которое использовалось в поверке кислородных манометров.

Электроконтактные манометры поверяют по погрешности срабатывания сигнального устройства, на электрическую прочность и сопротивление электрической изоляции.

Погрешность срабатывания сигнального устройства электроконтактного манометра устанавливают как разницу между показаниями сигнальной стрелки и значением, при котором срабатывает электроконтактная система – замыкается или размыкается электрическая цепь.

Прочность электрической изоляции испытывают напряжением с источником мощностью не менее 250 В×А, включаемым между испытуемой электрической цепью и корпусом прибора.

Измерительные преобразователи давления с верхними пределами измерения до 0,25 МПа поверяются на газовых средах. При большем давлении вид рабочей среды не оказывает влияния на результат измерения, и поэтому допускается поверка как на газе, так и на жидкости. При работе поверяемых комплексов на газе, а эталонных приборов на жидкости используют схему с газожидкостным разделительным сосудом (рис. 7.13).

Рис. 7.13. Схема поверки измерительного преобразователя давления

с помощью грузопоршневого манометра и газожидкостного разделительного сосуда:

1 – газожидкостный разделительный сосуд; 2 – запорный клапан отвода; 3 – измерительная колонка; 4 – поверяемый комплекс; 5 – клапан подключения; 6 – баллон сжатого азота; 7 – газовый редуктор; 8 – клапан подвода

По линии отвода жидкости от газожидкостного разделительного сосуда 1 через запорный клапан отвода 2 устанавливается измерительная колонка 3. Поверяемый комплекс 4 соединен с разделительным сосудом через клапан подключения 5. В качестве источника давления в схеме используется баллон 6 с сжатым азотом, который поступает в линию подвода через газовый редуктор 7 и клапан подвода 8.

Уровень жидкости в разделительном сосуде, горизонталь подвода давления к поверяемому комплексу и нижняя плоскость штуцера измерительной колонки должны находиться в одной горизонтальной плоскости. При несоблюдении этого условия в результате измерения требуется учитывать влияние гидростатического столба жидкости.

Измерительные преобразователи давления отечественного производства до начала поверки должны выдерживаться при включенном питании не менее одного часа. Современные преобразователи многих ведущих мировых производителей не требуют такой температурной адаптации.

Более детальные рекомендации по поверке измерительных преобразователей давления изложены в МИ 1997-89/36/.

Грузопоршневые манометры и приборы для проверки их калибровки

МАНОМЕТРЫВам требуется прибор для определения давления в трубе?

Грузопоршневой манометр — это самый точный из имеющихся приборов для определения давления. Стабильность показателей с точность до 0,1 % и 0,05 % от измеряемого давления. Прибор не требует повторной калибровки, только в случае чрезмерного износа грузов. Его можно легко перевозить и устанавливать в производственных условиях, он нетребователен к обслуживанию и прост в использовании.

ПРИБОРЫ ДЛЯ ПРОВЕРКИ КАЛИБРОВКИ МАНОМЕТРОВ

Вам требуется прибор для калибровки манометров и преобразователей давления?

Дополнив гидравлический грузопоршневой манометр нагнетающим насосом, клапанами и нагнетательным соединением, он становиться прибором для проверки калибровки манометров и может быть также использован для калибровки преобразователей давления и других, менее точных манометров с круговой шкалой. Пневматические грузопоршневые приборы относят к приборам для проверки калибровки манометров, так как они подают воздух и точное давление посредством нерегулируемого источника питания.

МЕТОДЫ ОПРЕДЕЛЕНИЯ

Самым точным прибором для определения давления выше нескольких psig из имеющихся является гидравлический грузопоршневой манометр. Данный тип манометров работает по принципу сбалансирования известной массы, преодолевая сопротивление неизвестного давления на поршень с известной площадью. По достижению равновесия неизвестное давление «P» равно массе «M» грузов, деленной на площадь «А» пистонов, согласно формуле «P» = «M»/«A». Во время использования грузы снимаются или добавляются с поверхности поршня, как на чашечных весах, пока поршень не перестанет «плавать» по вертикали.

ПЕРВИЧНЫЕ ЭТАЛОНЫ ДАВЛЕНИЯ

Первичные эталоны давления обычно более точны, чем вторичные. Первичные эталоны давления должны использовать основные единицы измерения массы и длины. Эти основные единицы измерения могут отображать давление с высокой точностью. Два первичных эталона давления — это грузопоршневой манометр и прибор для проверки калибровки и U-образный манометр. Точность таких эталонов указывается в процентах от показания.

Другие приборы для точного определения давления, а именно электронные манометры, преобразователи давления с кварцевыми капиллярами, манометр с трубкой Бурдона и прочие, согласно Национальному институту стандартов и технологий (NSIT, от англ. National Institute of Standards and Technology) входят в класс вторичных эталонов сравнения. Точность вторичных эталонов обычно выражается в процентах от полной шкалы.

Электронные тестеры используются для калибровки приборов вместо грузопоршневых манометров, так как они зачастую дешевле и удобней в использовании. Однако убыток от неверной калибровки может измеряться в сотнях тысяч долларов в год с обычной трубы.

По определению, чтобы считаться первичным эталоном, все измерения должны быть отслеживаемыми до вещественных эталонов массы и длины, а все ошибки, характерные для приборов, должны быть устранены или пересмотрены. Вещественные эталоны грузопоршневых манометров и приборов для проверки их калибровки соответствуют NIST.

ТОЧНОСТЬ

На практике можно получить точность показателей одной десятой процента (1 psig на 1000 psig) или выше, а приборы с точностью до 0,02 % от показаний широко представлены на рынке.

Точность большинства манометров и преобразователей давления с круговой шкалой указывается в качестве процента от полной шкалы, что означает, что прибор на 1000 psig с точностью 0,5 % показывает с точностью до 5 psig от показаний давления. Если показание дает 100 psig, то погрешность может составлять 5 psig или 5 %. В свою очередь грузопоршневые манометры имеют неизменную точность, выраженную в процентах, независимо от используемой шкалы. Грузопоршневой манометр на 1000 psig точен до 0,1 % как при показаниях в 10 psig, так и в 1000 psig.

ЧУВСТВИТЕЛЬНОСТЬ

Грузопоршневые манометры и приборы для проверки их калибровки также имеют превосходную чувствительность. Чувствительность на нижнем пределе модели низкого давления с поршнем большого диаметра выше, поэтому они рекомендуется для проверки диафрагменного счетчика статического давления в системах распределения газа. Нормой считается чувствительность в 1,0 psig.

Грузопоршневые манометры и приборы для проверки их калибровки являются самыми точными и выгодными приборами для калибровки вторичных приборов для определения давления или для определения неизвестного давления, если требуется высокая точность показаний.

Срок действия поверки на манометрах. Поверка манометров в газовых редукторах. Нужно ли делать

Бывают случаи, что при проверке, на манометре (который находится на баллоне с пропаном), отсутствует штамп о поверке.

И что в данном случае делать, какие требования и нужно ли поверять новые манометры читаем ниже.

Гарантийный срок:

Сразу начнем с того, какой гарантийный срок у манометров: он составляет 9 месяцев с момента изготовления.

Проверка исправности:

Правила поверки Гост (периодичность или калибровка) — 12 месяцев.

Тогда как исходную точку отсчёта надо брать — месяц от изготовления. Сейчас существуют также и манометры которые могут проходить поверку 1 раз в 2 года.

То бишь, манометр необходимо поверять не реже одного раза в год и во время выпуска. Стоит отметить, что сроки хранения прибора (в котором он не задействован) не берутся в учет.

Все поверки, производящиеся контрольным манометром (в отсутствии которого можно применять манометр идентичный поверяющему), записываются в журнал проверок.

Сроки с порядками поверок проводятся соответственно инструкциям утвержденные владельцами сосудов.

Сроки эксплуатации манометра:

Эксплуатационный гарантийный срок составляет 18 месяцев с того дня, с какого манометр был введен в работу, то есть то время, когда он хранился в учет не берется.

После того, как окончилась гарантия, прибор и дальше продолжает «служить», только перед этим происходит калибровка манометров, также он может пройти небольшой ремонт, либо настройку.

Как показывает практика, обычные сроки службы составляют от 8 до 10 лет.

Основания к не допуску:

Манометр нельзя допускать к работе:

- Если у него просроченные сроки поверок

- Если нет пломбы с печатью о поверке

- Наличие повреждений (разбитое стекло и т.д)

- При отключении стрелка не возвращается к нулевому показанию

В нормативных документах, определяющих технические требования к конструкции и требования по технике безопасности при эксплуатации редукторов, поверка манометров, установленных на редукторы, не предусмотрена.

ГОСТ 13861-89. Редукторы для газопламенной обработки. Общие технические условия.

п.2.10. Редукторы должны иметь показывающие приборы или устройства для определения давления газа, входящего и выходящего из редуктора.

Баллонные пропановые и все сетевые редукторы должны иметь показывающие приборы или устройства только для определения давления газа, выходящего из редуктора.

Т.е., в редукторах допускается установка даже «устройств для определения давления» (индикаторов) вместо «показывающих приборов» (определение термина «манометр» по ГОСТ 2405).

Правила безопасности при работе с инструментом и приспособлениями РД 34.03.204

7.3.76. Все резаки и горелки должны не реже 1 раза в месяц и во всех случаях подозрения на неисправность проверяться на газонепроницаемость и горение (при этом не должно быть обратных ударов) с последующей регистрацией результатов проверки в журнале. Не реже 1 раза в квартал должны производиться осмотр и испытание на герметичность всех редукторов для газопламенной обработки.

7.3.77. При осмотре проверяются: исправность установленных на редукторе манометров; наличие пломб и других отметок на предохранительных клапанах баллонных редукторов, свидетельствующих о том, что заводская регулировка клапанов не нарушена; исправность резьбы; наличие исправной прокладки и фильтра на входном штуцере редуктора кислорода.

В этом нормативном акте манометры должны периодически проверяться, а не поверяться.

Межотраслевые правила по охране труда при производстве ацетилена, кислорода, процессе напыления и газопламенной обработке металлов ПОТ РМ-019-2001

2.3. Требования к редукторам и баллонам

2.3.2. Редукторы, применяемые при ГОМ, должны соответствовать действующим нормативным требованиям.

Редуктор с неповеренными манометрами соответствует вышеизложенным нормативным требованиям.

ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.:

1.1.1. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (далее по тексту — Правила), устанавливают требования к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу, ремонту, техническому диагностированию и эксплуатации сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением

5.3. Манометры

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

Документ, в котором прямо говорится о поверке манометров. Но этот раздел определяет требования к манометрам, установленным на сосуды, работающие под давлением (рессиверы, газгольдеры и т.п.), а не к редукторам, подключаемым к этим сосудам. К тому же, конструкцией баллона среднего объёма для кислорода по ГОСТ 949-73 установка манометра не предусмотрена. Да и требования ПБ 03-576-03, согласно п. 1.1.1, не распространяются на редукторы для газопламенной обработки.

Из форума метрологов:

Прошу перевести манометры, расположенные на редукторах газовых баллонов в индикаторы. Основанием для этого является следующее:

В ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» в разделе «Термины и определения применительно к настоящим правилам» Приложение 1 (п.42) указано, что сосуд — это герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера. Таким образом, редуктор и манометры на нем не входят в состав сосуда (баллона).

ПБ 03-576-03 (п. 1.1.3) не распространяются на сосуды и баллоны вместимостью не более 0,025 м3 (25 литров) у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,02 (200). Соответственно редуктор не является сосудом, работающим под давлением.

В соответствии с разъяснением ВНИИ автогенного машиностроения — разработчиком ГОСТ 13861-89 «Редукторы для газопламенной обработки» комплектация редуктора манометром с указанием класса точности необязательна. В качестве показывающего устройства редукторы могут комплектоваться индикатором давления, который не определяет величины давления, а свидетельствует о наличии или отсутствии давления.

Безопасность при работе с баллонами обеспечивается на стадии их зарядки, а также соблюдением требований по эксплуатации, изложенных в документах имеющих силу закона. Требования к поверке манометров редукторов в этих документах не оговорены:

Межотраслевые правила по охране труда при производстве ацетилена, кислорода, процессе напыления и газопламенной обработки металлов, утвержденных постановлением Министерства труда и социального развития РФ от 14 февраля 2002 г. №11

Типовая инструкция по охране труда при наполнении кислородом баллонов и обращении с ними у потребителей (с изменением 1), утвержденной Госпроматомнадзором СССР 8 октября 1991 г., действующей с 01 декабря 1991 года. Изменение 1 утверждено заместителем Председателя Госгортехнадзора России 25 июля 1995 г.

Инструкция по охране труда при ручной газовой сварке, пайке и наплавке, утвержденной первым заместителем Министра труда и социального развития РФ 14 мая 2004 года.

— «Инструкция по охране труда при хранении и эксплуатации газовых баллонов», утвержденная первым заместителем Министра труда и социального развития РФ 21 мая 2004 года, в которой упомянута необходимость ежегодного проведения «госповерки» (термин отсутствует в законодательстве) манометров на редукторе и наличие клейма«госповерителя» , не зарегистрирована в Министерстве Юстиции РФ и имеет рекомендательный характер.

Прошу дать указание ООТ и БП на внесение соответствующих изменений в заводские инструкции. Эти изменения должны предусматривать проверку работоспособности манометров эксплуатирующим персоналом по отклонению стрелки при подаче давления и возврате её к началу шкалы при сбросе его, контроль отсутствия механических повреждений корпусов и целостности стекол

На форуме метрологов:

«…и неужели даже после этого, у кого-то повернется язык утверждать, что манометры на редукторах поверять не надо?»

Однако на белом свете есть ГОСТ 13861-89. В п.2.10 говорится «…редукторы должны иметь устройства для определения давления газа, входящего и выходящего из редуктора». Вот тут и получается, что манометры на редукторе — индикаторы. ГОСТ 13861-89 разработал ВНИИ автогенного машиностроения. Есть разъяснения от них. «Комплектация редуктора манометром с указанием класса точности необязательна. В качестве показывающего устройства редукторы могут комплектоваться индикатором давления, который не определяет величины давления, а свидетельствует о наличии или отсутствии давления». Это всё по информации БАМЗ.

Вот поэтому и комплектуют, судя по всему, редукторы манометрами без поверки. Не из жадности.

Ещё интересный момент. Если уж применяем манометр на редукторе и считаем, что измеряем давление в баллоне, то ПБ 03-576-03

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/см2). Что-то я не встречал на редукторах манометров класса 1,5. Всё 2,5. Интересно, правда?

В соответствии с разъяснением ВНИИ автогенного машиностроения — разработчиком ГОСТ 13861-89 «Редукторы для газопламенной обработки» комплектация редуктора манометром с указанием класса точности необязательна. В качестве показывающего устройства редукторы могут комплектоваться индикатором давления, который не определяет величины давления, а свидетельствует о наличии или отсутствии давления.

В соответствии с информацией производителя редукторов — Барнаульского аппаратурно-механического завода (ООО «БАМЗ») редукторы сертифицированы и имеют сертификат соответствия по безопасности. При проведении сертификационных работ они были укомплектованы манометрами без поверочного клейма.

п.5.3.11 ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.:

5.3. Манометры

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Манометр представляет собой устройство, предназначение которого заключается в измерении уровня давления. А необходимость измерения давления у автомобилиста может возникать в разных случаях. Подробнее о том, как в домашних условиях осуществляется поверка автомобильных манометров, и какие требования предъявляется к этим устройствам, вы сможете узнать ниже.

Требования к манометрам

Для начала рассмотрим предъявляемые по ГОСТ требования к манометрам:

- Монтаж устройства в соответствии с ГОСТ может осуществляться на штуцере сосуда до запорной арматуры.

- Основное требование по ГОСТ, которое должно предъявляться, касается такого нюанса, как погрешность манометра. Класс точности должен быть не менее 2.5, если уровень рабочего давления составляет ниже 25 кг/см2. Если же давление выше, то класс точности должен быть равен 1.5.

- Любое устройство по ГОСТ оснащается шкалой таким образом, чтобы предел измерений необходимого параметра располагался во второй трети шкалы.

Это основные требования, которые предъявляются к девайсам такого типа в соответствии с ГОСТ.

Особенности калибровки

Саму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

- Диагностика параметров, о чем мы расскажем ниже, используя известный эталон либо входные данные.

- Следующим этапом будет регулировка устройства до того момента, пока полученные показатели не станут равными либо же пропорциональными в соответствии с уже имеющимися входными данными.

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете.

Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

Что касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично.

Все о проверке

Теперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать.

Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

- визуальная диагностика;

- выставление стрелки шкалы на нулевую метку;

- диагностика положения стрелки на этой метке;

- методика проверки включает в себя выявление основной погрешности.

Периодичность и сроки

Что касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Лучшие автомобили и мотоциклы мира).

Инструкция по проверке манометра своими руками

Теперь вкратце о том, как проверить манометр своими силами. Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Что касается непосредственно диагностики значений, то она осуществляется следующим образом:

- Сначала необходимо продиагностировать давление, но для такой проверки вам понадобится так называемый эталонный девайс, то есть то устройство, в показаниях которого вы уверены. Если вы в цилиндрах силового агрегата или, к примеру, в шинах автомобиля, то измерьте давления сначала одним прибором, а затем — другим. В том случае, если показания вашего устройства не совпадают с эталонным, необходимо произвести его регулировку. Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали.

- Чтобы выполнить настройку, на корпусе прибора должны располагаться специальные винты регулировки. Если вы используете электронное устройство, то принцип здесь, в целом, аналогичный, однако следует учитывать, что девайсы такого типа обладают инерционностью. Соответственно, показания надо будет удерживать от 8 до 10 с.

- Если эталонный прибор у вас отсутствует, можно произвести диагностику правильности показаний, применив расчеты. Вам потребуется сосуд, об объеме которого вы знаете точно, причем воздух в нем находится при атмосферном давлении, уровень которого замеряется барометром, а температура должны быть комнатной. Сосуд следует плотно закрыть и немного нагреть, чтобы увеличились температура и давление, которые также следует измерить. Вам следует произвести расчет показания давления в самом сосуде, разделив конечную температура нагрева с изначальной, комнатной. После этого результат следует умножить на показатель атмосферного давления.