Сахар — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 августа 2018; проверки требуют 4 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 августа 2018; проверки требуют 4 правки. Увеличенное изображение кристаллов сахарозы Модель молекулы сахарозы Ёмкость для хранения сахара. УССРСа́хар — бытовое название сахарозы (C12H22O11).

Тростниковый и свекловичный сахар (сахарный песок, рафинад) является важным пищевым продуктом. Обычный сахар относится к углеводам, которые считаются ценными питательными веществами, обеспечивающими организм необходимой энергией. Крахмал также принадлежит к углеводам, но усваивание его организмом происходит относительно медленно. Сахароза же быстро расщепляется в пищеварительном тракте на глюкозу и фруктозу, которые затем поступают в кровоток.

Глюкоза обеспечивает более половины энергетических затрат организма. Нормальная концентрация глюкозы в крови поддерживается на уровне 80—120 миллиграммов сахара в 100 миллилитрах (0,08~0,12 %). Глюкоза обладает способностью поддерживать барьерную функцию печени против токсических веществ благодаря участию в образовании в печени так называемых парных глюкуроновых кислот. Вот почему приём сахара внутрь или введение глюкозы в вену рекомендуется при некоторых заболеваниях печени, отравлениях.

Сахара́ — то же, что низкомолекулярные углеводы (моно- и

ru.wikipedia.org

Как производят сахар — Как это сделано, как это работает, как это устроено

Cлучилось мне побывать на сахарном заводе, где и познакомился с процессом изготовления привычного всем продукта — сахара.

Собственно, начинается все с проходной, где гостей первым встречает позолоченный В.И. Ленин, каг бе намекающий своим жестом: «Товаг’ищи! Сладкое там, за забог’ом!»

И что главное, не обманывает. Сахарок действительно там, в товарных количествах.

Всем известно, что в нашей стране сахарный тростник не растет и сахар приходится добывать из свеклы, этого совсем не гламурного корнеплода.

Тяжело груженые буряком машины подгоняют к пункту приемки

Взвешивают и затем разгружают содержимое кузовов и прицепов в бункер

Следует отметить, что весь процесс производства автоматизирован, о чем свидетельствует наличие разнообразных панелей и пультов на всех ключевых пунктах технологической цепочки

Из бункера корнеплоды попадают на конвеерную ленту, которая уносит сырье в подземелье.

Понятно, что прежде чем использовать свеклу, нужно её очистить от земли, ботвы, прилипших камней, песка и прочих примесей — в готовый продукт всё это попасть не сможет в любом случае, но испортить оборудование — запросто. Для этого, свекла, следуя по тракту подачи на производство, проходит через различные соломоботволовушки, камнеловушки, песколовушки. Для окончательной очистки свеклы от загрязнений корнеплоды проходят через свекломойку.

Весь процесс контролируется оператором. На мониторе справа — схема происходящих на участке очистки и мойки процессов, на которой отображается оперативная информация. На монитор слева выводится видео с камеры, установленной над ленточным транспортером, по которому отмытое сырье уходит на следующий участок.

А вот и тот самый транспортер, на который смотрит камера. Чистые корнеплоды отправляются на свеклорезку.

Свекловичные корни подаются в бункер свеклорезки и увлекаются внутрь корпуса, где под воздействием центробежной силы прижимаются к режущей кромке ножей, скользя по которым, свекла постепенно изрезается на свекловичную стружку. Сам процесс пронаблюдать проблематично, но вот ножи выглядят вот так:

«Степень извлекаемости сахара» очень сильно зависит от качества стружки. Она должна быть определенной толщины, с гладкой, без трещин поверхностью.

Полученная на предыдущем этапе стружка по ленточному транспортеру направляется к диффузионному аппарату.

Внутри диффузионной колонны находится шнек (такая штука как в мясорубке), с помощью которой стружка с определенной скоростью перемещается снизу вверх. Супротив движению, сквозь столб стружки сверху вниз непрерывно протекает вода. Проходя через измельченное сырье, вода растворяет находящийся в свекольной стружке сахар и насыщается им. Весь процесс происходит без доступа воздуха и при определенной температуре. В результате процесса внизу колонны накапливается насыщенный сахаром сок, а жом (обезсахаренная свекольная стружка) выгружается из верхней части аппарата.

Свежеотжатый жом поступает в жомосушилку. Это огромный, непрерывно вращающийся барабан, внутри которого жом сушится в потоке раскаленного газа.

Гранулы высушенного жома подхватываются воздушным потоком пневмотранспортера и по трубам уносятся на склад для последующей реализации — «выжатая» сечка свеклы идет на корм скоту.

Полученный в процессе диффузии сок, помимо нужной нам сахарозы (то бишь сахара), содержит множество различных веществ, объединенных термином «несахара». Все несахара в большей или меньшей мере препятствуют получению кристаллического сахара и увеличивают потери полезного продукта. И следующая технологическая задача — удаление несахаров из сахарных растворов. Для чего применяют различные физико-химические процессы.

Сок мешают с известковым молоком, греют, высаживают осадок. Преддефикация, дефекация (именно так, я не ослышался и не опечатался — по-русски это всего лишь очищение), сатурация и много других интересных терминов. На одном из этапов сок проходит фильтрацию вот в таких установках

По периметру фильтрационных аппаратов виднеются стекляный колбы, через которые прогоняется очищаемый сок.

Полученный в итоге сок сгущают выпариванием. Полученный сироп вываривают до его кристаллизации. «Варка» сахара — важнейшая операции в приготовлении сладкого продукта. На фотографии — наш экскурсовод и главный технолог в пункте управления участком уваривания

Перед нами сердце производства — вакуум-аппараты для вываривания сиропа. «Варка» происходит в разряженной атмосфере, за счет чего сироп кипит при 70 градусах Цельсия. При более высоких температурах сахар просто сгорит. Как это происходит на сковородке 🙂 Слева просматривается пульт управления. В один момент один из них завопил сиреной и включил красную мигалку, сигнализируя о необходимости человеческого вмешательства в автоматизированный процесс. Тут же появилась одна из работниц и пульт удовлетворенно умолк.

Аппарат можно немножко «подоить» и визуально проверить качество сиропа.

Сироп на предметном стеклышке кристаллизуется на глазах. Это уже практически сахар!

Уваренный сироп — утфель, отправляют на центрифугирование

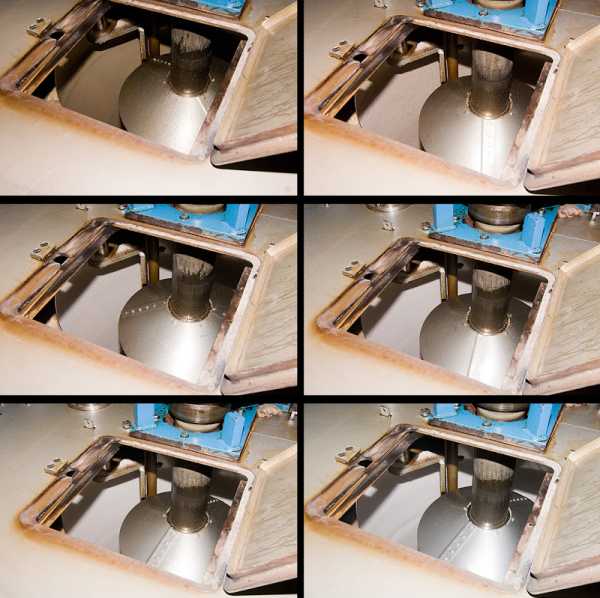

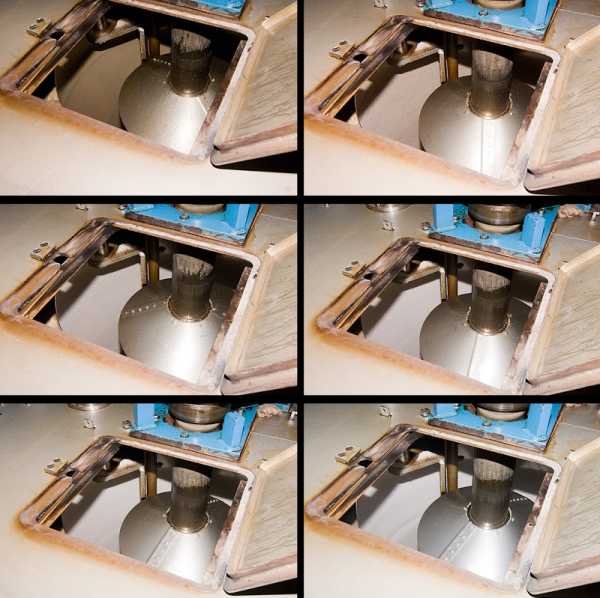

В центрифуге, из утфеля отделяется все лишнее и уходит в специальный сборник под установкой. А на стенках барабана остаются кристаллы сахара-песка. Следующие фотографии сделаны в течении одной минуты и на них отчетливо просматривается пробелка сахара.

Выгруженный из центрифуг влажный сахар-песок транспортируют для высушивания

Сушильная установка. Барабан вращается. Сахар внутри барабана обдувается раскаленным воздухом (больше 100 градусов).

После сушки сахар охлаждается до комнатной температуры при непрерывном смешивании в той же установке. В это время, к ней можно пробраться с торца и открыть секретный люк!

Барабан сушилки вращается и сахар пересыпается, охлаждаясь.

Самое время опробовать готовую продукцию на вкус! Сладкий!

Высушенный и охлажденный сахар-песок подается на машину рассева. Фотография не передает движения, но вся конструкция колдыбается, как сито в руках у бабушки 🙂

По окончанию рассева сахар направляется на фасовку.

К сожалению, на участке фасовки меня попросили не снимать. Разрешили съемку только после окончания рабочей смены и остановки конвейера.

На фотографии полуавтоматические фасовочные бункеры, возле которых на лавках сидят упаковщицы. Из стопки берется мешок, надевается на горловину бункера, дозатор отсыпает в мешок 50 кг. После чего конвейерная лента сдвигается, горловина мешка попадает в «швейную машинку», которая прострачивает мешок и далее зашитый мешок по транспортерной ленте едет на склад.

На предприятии есть еще линия автоматической фасовки, там почти то же самое, только тетечек-упаковщиц нет. Все действо происходит в полупрозрачном тоннеле, по сути только видно как автомат подхватывает из стопки мешок, напяливает его на раструб бункера, загружает порцию сахарного песка, потом зашивает и отправляет в готовую продукцию. Фотографий процесса, по какой-то причине, не оказалось. Видимо был загипнотизирован самодвижущимися мешками 🙂

На этом все.

p.s. На производстве очень шумно, многое из сказанного не расслышал. Так что если был не точен в описании технологии и процессов, не обессудьте.

Взят у kaankerede в Экскурсия на производство сахара.

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Жми на иконку и подписывайся!

kak-eto-sdelano.livejournal.com

Как производят сахар?

#1

Как известно, сахарный песок — это незаменимый пищевой ингредиент, который обязательно найдется в каждом доме. В современном обществе налажено масштабное производство сахара, поэтому можно смело исключить дефицит этого незаменимого продукта, его долгое домашнее приготовление. Если всерьез заинтересовало производство сахара, технология процесса подробно расписана в указанной инструкции; мало того, уже не первый год является достоянием общественности. Даже любопытные и любознательные школьники точно знают, как правильно изготавливать этот натурпродукт, а некоторые среди них видели это в живую. В любом случае, сам процесс несложный, главное — заранее подготовить все требуемые ингредиенты и четко выдерживать технологию производства. Повторить процесс изготовления сахара в домашних условиях вполне реально, но гораздо выгодней и проще приобретать уже фасованную магазинную продукцию.

#2

Отдельно стоит прояснить, что диффузионный сок в своем составе содержит не только сахарные кристаллы, но и другие примеси, которые принято называть собирательным понятием «не сахар». Как показывает практика, именно эти неблагоприятные компоненты препятствуют кристаллизации сахарного песка, стремительно повышают потери этого натурпродукта. Именно поэтому одна из важных задач — удалить такие компоненты, используя для этого многочисленные физико-химические процессы. Вот как раз для достижения поставленной цели и применяют все вышеперечисленные методы, среди которых нагрев, обработка известковым молоком, высаживание осадка, преддефикация, дефекация, сатурация и прочие инновации. Конечный результат вполне очевиден, поэтому дипломированные специалисты уделяют особое внимание столь щепетильному и актуальному вопросу, как обработка и очистка будущего сахарного песка.

#4

После столь качественной обработки диффузионный сок требуется загустить, а для этого используется проверенный временем метод выпаривания. Следующим этапом изготовления сахара становится его порционная кристаллизация из уже загустевшего сиропа, в результате чего образуется так называемый «утфель». Сахар полностью отделяется от сладкой жидкости, приобретает кристаллическую форму, рассыпается на фрагменты. Так появляется зеленая патока, которая представлена сладкой вязкой жидкостью плотной консистенции. Однако на этом процесс производства сахара не завершается, поскольку после очередного промывания сахарных кристаллов наблюдается отделение белой патоки, которая также востребована в современной кулинарии. Завершающим этапом становится процесс сушки сахарных кристаллов, после чего они приобретают рассыпчатую консистенцию и готовы к дальнейшему применению в пищевой промышленности.

#5

Воспроизвести этот сложный технологичный процесс в домашних условиях практически нереально, тем более что на территории РФ имеется огромное количество предприятий, которые как раз и занимаются масштабным изготовлением такого незаменимого продукта. В процессе используется специальное оборудование, способное выдержать требуемый показатель температур, а также обеспечивающее изготовление качественного продукта, соответствующего всем нормам, ГОСТам и стандартам. В производстве принимает непосредственное участие и человеческий фактор, хотя с каждым годом оборудование модернизируется и обеспечивает ускоренный процесс изготовления сахара, также меняются проверенные временем технологии. Прежде чем пустить сахар в товарооборот, он проходит несколько обязательных проверок, которые позволяют лишний раз удостовериться, что тяжелые металлы, нитраты и соли отсутствуют, а продукт безопасен для здоровья.

#6

После обязательной сушки сахара специалисты проверяют продукт на предмет сыпучести и отсутствия комков, а после преступают к фасовке этого сладкого продукта. На этом процесс изготовления сахарного песка оканчивается, однако стоит отметить основные разновидности. Например, сахар-песок имеет мелкую структуру кристаллов, при этом обладает повышенной сладостью; а сахар-рафинад демонстрирует четкие грани кристаллов, при этом отличается средним показателем сладости. Рафинированный сахар — это отдельная разновидность, поскольку для изготовления этого продукта требуется еще один этап производства, который включает прессовку сахарных кристаллов и их соединение в порционный кубик для большего удобства использования. Так что вышеописанный процесс изготовления сыпучего сахара из свеклы или тростника увлекательный и познавательный, а предложенная информация обязательно заинтересует детей различного возраста.

uznay-kak.ru

Как производят сахар (30 фото)

Все мы привыкли использовать в пищу такой привычный продукт, как сахар. Однако мало кто видел как добывают сахар на заводах из сахарной свеклы. Благодаря автору сегодняшнего фоторепортажа у вас появилась редкая возможность увидеть, как горы свеклы превращаются в сладкие кристаллики.

Собственно, начинается все с проходной, где гостей первым встречает позолоченный В.И. Ленин, каг бе намекающий своим жестом: «Товаг’ищи! Сладкое там, за забог’ом!»

И что главное, не обманывает. Сахарок действительно там, в товарных количествах.

Всем известно, что в нашей стране сахарный тростник не растет и сахар приходится добывать из свеклы, этого совсем не гламурного корнеплода.

Тяжело груженые буряком машины подгоняют к пункту приемки

Взвешивают и затем разгружают содержимое кузовов и прицепов в бункер

Следует отметить, что весь процесс производства автоматизирован, о чем свидетельствует наличие разнообразных панелей и пультов на всех ключевых пунктах технологической цепочки

Из бункера корнеплоды попадают на конвеерную ленту, которая уносит сырье в подземелье.

Понятно, что прежде чем использовать свеклу, нужно её очистить от земли, ботвы, прилипших камней, песка и прочих примесей — в готовый продукт всё это попасть не сможет в любом случае, но испортить оборудование — запросто. Для этого, свекла, следуя по тракту подачи на производство, проходит через различные соломоботволовушки, камнеловушки, песколовушки. Для окончательной очистки свеклы от загрязнений корнеплоды проходят через свекломойку.

Весь процесс контролируется оператором. На мониторе справа — схема происходящих на участке очистки и мойки процессов, на которой отображается оперативная информация. На монитор слева выводится видео с камеры, установленной над ленточным транспортером, по которому отмытое сырье уходит на следующий участок.

А вот и тот самый транспортер, на который смотрит камера. Чистые корнеплоды отправляются на свеклорезку.

Свекловичные корни подаются в бункер свеклорезки и увлекаются внутрь корпуса, где под воздействием центробежной силы прижимаются к режущей кромке ножей, скользя по которым, свекла постепенно изрезается на свекловичную стружку. Сам процесс пронаблюдать проблематично, но вот ножи выглядят вот так:

«Степень извлекаемости сахара» очень сильно зависит от качества стружки. Она должна быть определенной толщины, с гладкой, без трещин поверхностью.

Полученная на предыдущем этапе стружка по ленточному транспортеру направляется к диффузионному аппарату.

Внутри диффузионной колонны находится шнек (такая штука как в мясорубке), с помощью которой стружка с определенной скоростью перемещается снизу вверх. Супротив движению, сквозь столб стружки сверху вниз непрерывно протекает вода. Проходя через измельченное сырье, вода растворяет находящийся в свекольной стружке сахар и насыщается им. Весь процесс происходит без доступа воздуха и при определенной температуре. В результате процесса внизу колонны накапливается насыщенный сахаром сок, а жом (обезсахаренная свекольная стружка) выгружается из верхней части аппарата.

Свежеотжатый жом поступает в жомосушилку. Это огромный, непрерывно вращающийся барабан, внутри которого жом сушится в потоке раскаленного газа.

Гранулы высушенного жома подхватываются воздушным потоком пневмотранспортера и по трубам уносятся на склад для последующей реализации — «выжатая» сечка свеклы идет на корм скоту.

Полученный в процессе диффузии сок, помимо нужной нам сахарозы (то бишь сахара), содержит множество различных веществ, объединенных термином «несахара». Все несахара в большей или меньшей мере препятствуют получению кристаллического сахара и увеличивают потери полезного продукта. И следующая технологическая задача — удаление несахаров из сахарных растворов. Для чего применяют различные физико-химические процессы.

Сок мешают с известковым молоком, греют, высаживают осадок. Преддефикация, дефекация (именно так, я не ослышался и не опечатался — по-русски это всего лишь очищение), сатурация и много других интересных терминов. На одном из этапов сок проходит фильтрацию вот в таких установках

По периметру фильтрационных аппаратов виднеются стекляный колбы, через которые прогоняется очищаемый сок.

Полученный в итоге сок сгущают выпариванием. Полученный сироп вываривают до его кристаллизации. «Варка» сахара — важнейшая операции в приготовлении сладкого продукта. На фотографии — наш экскурсовод и главный технолог в пункте управления участком уваривания

Перед нами сердце производства — вакуум-аппараты для вываривания сиропа. «Варка» происходит в разряженной атмосфере, за счет чего сироп кипит при 70 градусах Цельсия. При более высоких температурах сахар просто сгорит. Как это происходит на сковородке 🙂 Слева просматривается пульт управления. В один момент один из них завопил сиреной и включил красную мигалку, сигнализируя о необходимости человеческого вмешательства в автоматизированный процесс. Тут же появилась одна из работниц и пульт удовлетворенно умолк.

Аппарат можно немножко «подоить» и визуально проверить качество сиропа.

Сироп на предметном стеклышке кристаллизуется на глазах. Это уже практически сахар!

Уваренный сироп — утфель, отправляют на центрифугирование

В центрифуге, из утфеля отделяется все лишнее и уходит в специальный сборник под установкой. А на стенках барабана остаются кристаллы сахара-песка. Следующие фотографии сделаны в течении одной минуты и на них отчетливо просматривается пробелка сахара.

Выгруженный из центрифуг влажный сахар-песок транспортируют для высушивания

Сушильная установка. Барабан вращается. Сахар внутри барабана обдувается раскаленным воздухом (больше 100 градусов).

После сушки сахар охлаждается до комнатной температуры при непрерывном смешивании в той же установке. В это время, к ней можно пробраться с торца и открыть секретный люк!

Барабан сушилки вращается и сахар пересыпается, охлаждаясь.

Самое время опробовать готовую продукцию на вкус! Сладкий!

Высушенный и охлажденный сахар-песок подается на машину рассева. Фотография не передает движения, но вся конструкция колдыбается, как сито в руках у бабушки 🙂

По окончанию рассева сахар направляется на фасовку.

К сожалению, на участке фасовки меня попросили не снимать. Разрешили съемку только после окончания рабочей смены и остановки конвейера.

На фотографии полуавтоматические фасовочные бункеры, возле которых на лавках сидят упаковщицы. Из стопки берется мешок, надевается на горловину бункера, дозатор отсыпает в мешок 50 кг. После чего конвейерная лента сдвигается, горловина мешка попадает в «швейную машинку», которая прострачивает мешок и далее зашитый мешок по транспортерной ленте едет на склад.

На предприятии есть еще линия автоматической фасовки, там почти то же самое, только тетечек-упаковщиц нет. Все действо происходит в полупрозрачном тоннеле, по сути только видно как автомат подхватывает из стопки мешок, напяливает его на раструб бункера, загружает порцию сахарного песка, потом зашивает и отправляет в готовую продукцию. Фотографий процесса, по какой-то причине, не оказалось. Видимо был загипнотизирован самодвижущимися мешками 🙂

На этом все.

p.s. На производстве очень шумно, многое из сказанного

nlo-mir.ru

Вы знаете, из чего делают сахар?

Для того чтобы понять, из чего делают сахар в нашей стране, стоит обратиться к тем нормативным документам, которые регулируют его производство. В первую очередь это ГОСТ №52678-2006, утвержденный в 2006 году (27 декабря). Согласно его положениям различные виды сахара (в том числе сырец, сахарный песок, сахарную пудру и сахар-рафинад) выпускают из сахарной свеклы.

Сахарная свекла – это корнеплод, который может выращиваться в климатических условиях России, в отличие от пальм, сахарного тростника, определенных сортов сорго и проса, из которых получают сладкие экстрактивные вещества в других районах планеты (Юго-Восточная Азия, Китай, Куба, Япония).

Чтобы узнать, из чего делают сахар, нужно в общих чертах рассмотреть технологическую цепочку производства данного продукта. На первых стадиях корнеплоды сахарной свеклы (они, кстати, светлого, а не красного цвета) моют, взвешивают и шинкуют до состояния стружки. Потом в диффузоре из сырья извлекается сок с помощью горячей воды. В нем содержится около 15% сахарозы. Сок отделяют от так называемого жома, который передается на корм скоту.

Многие, задумываясь над тем, из чего делают сахар, даже не представляют себе, сколько дополнительных компонентов участвует в этом процессе. Например, полученный сок свеклы смешивают с известковым молоком, потом, после осаживания примесей, через раствор пропускают диоксид углерода для фильтрации (иногда смесь фильтруют через ионообменные смолы).

То, из чего делают сахар, после очистки похоже на сахарный сироп. Его в дальнейшем выпаривают, обрабатывают сернистым газом и еще раз отфильтровывают. На этой стадии в растворе уже содержится около 60% сахара. После чего сырье нужно подвергнуть кристаллизации в вакуумных аппаратах при температуре около 75 градусов Цельсия. Полученные смеси пропускают через центрифуги для отделения сахарозы от мелассы, в результате чего получается кристаллический сахар.

Как делают сахар-рафинад? Здесь обычно используется способ высушивания и прессования сахарного сиропа, который впоследствии режется на кубики. Более сложный и затратный метод допускает изначальное разлитие сиропа по формам, в которые добавляется очищенный сахар. Сырье высыхает в формах, извлекается и разделяется.

Сегодня на прилавках можно встретить достаточно дорогой коричневый сахар. Его цвет обуславливается тем, что от сахарного сырья полностью не отделены компоненты тростниковой мелассы, что придает ему дополнительный аромат и цвет. Как делают сахар из тростника? Производственный цикл этого продукта схож с циклом сахара из свеклы. Но есть и определенные особенности. Например, сок на первой стадии отжимается с помощью вальцов, а обработка отличается применением небольшого количества извести (до 3% от веса свеклы и до 0,07% от массы стеблей).

Какой сахар более полезный, решает каждый для себя. Тростниковый подвергается меньшему химическому воздействию, что, с одной стороны, хорошо, но с другой — может давать нежелательные примеси. Кроме того, коричневый сахар считается более калорийным, чем белый.

fb.ru

❶ Как произвести сахар 🚩 где производят сахар 🚩 Виды деятельности

Вам понадобится

- — свекломоечная машина;

- — свеклоподъемная установка;

- — сепаратор;

- — свеклорезка;

- — весы;

- — диффузионная установка;

- — пресс и сушилка для жима

- — диффузатор;

- — утфелемашина;

- — вакуум-аппараты для очистки;

- — сушильно-охладительная установка.

Инструкция

Так как сахарная свекла – продукт скоропортящийся, то заводы обычно располагаются поблизости от полей, где ее выращивают. Дополнительным аргументом в пользу близкого расположения является и то, что для выработки 1 кг сахара требуется примерно 6 кг сахарной свеклы, и очень затратно перевозить такие большие объемы. Собранная с полей свекла подается на производственные линии, в самом начале она очищается от примесей: солома, песок, камни, ботва. Для этого используется вода, для интенсификации очистки подается воздух.После того, как произошла первичная очистка корнеплодов сахарной свеклы, она поступает в моечную машину. В нее заливается вода в количестве, равном массе свеклы, или несколько меньше, это зависит от степени загрязненности корнеплодов. После чего свекла споласкивается и поступает на электромагнит, с помощью которого извлекаются случайно попавшие в массу плодов металлические предметы.

Дальше свеклу нужно взвесить. Используются электрические весы, связанные с устройством для ее нарезания. Тщательно отмеренная, свекольная масса подвергается нарезке, она измельчается до стружки.

Свекольная стружка попадает на ленточный конвейер, который тоже снабжен весами. По нему она следует в диффузионную установку. Противоточная диффузия позволяет извлечь сахар из сока свеклы. Из установки выходит стружка, малонасыщенная сахаром (ее называют жом), а также диффузионный сахарный сок. Жом прессуется, подвергается сушке, после чего из него формируются брикеты, они используются в качестве корма для животных.

Диффузионный сок с помощью адсорбирующих веществ проходит очистку от примесей и различных красителей. Он проходит сложные процедуры многоступенчатой фильтрации – несколько сатураций.

Отфильтрованный сироп подается в вакуум-аппараты, где он уваривается до состояния перенасыщения, в котором все вещества кристаллизуются. На выходе получают так называемый утфель, в котором примерно 55% от всей массы составляет кристаллизовавшийся сахар.

Утфель подается в утфелемашину, где кристаллы сахара отделяют от примесей сначала в центрифуге, затем промывают горячей водой для дальнейшей очистки. Часть сахара растворяется в воде, которая подвергается дальнейшей очистке и переработке. Именно на этом этапе отделяется меласса, которая делает сахар коричневым. Тростниковый сахар, который на производстве проходит те же этапы обработки, на этом этапе подвергается дополнительным процедурам рафинирования, но свекольный продукт в такой очистке не нуждается.

Выгружаемый сахар дополнительно пробеливается сначала водой, затем паром. Он имеет температуру порядка 70 градусов. Кристаллы проходят виброконвейер, затем весовой ленточный конвейер, после чего попадают на вибросито. Комочки с него возвращаются на переработку, а отсеянные мелкие кристаллы, собственно, и являются, конечным продуктом.

www.kakprosto.ru

Как производят сахар | Хитрости жизни

Все мы привыкли использовать в пищу такой привычный продукт, как сахар. Однако мало кто видел как добывают сахар на заводах из сахарной свеклы. Благодаря автору сегодняшнего фоторепортажа у вас появилась редкая возможность увидеть, как горы свеклы превращаются в сладкие кристаллики.

Собственно, начинается все с проходной, где гостей первым встречает позолоченный В.И. Ленин, каг бе намекающий своим жестом: «Товаг’ищи! Сладкое там, за забог’ом!»

И что главное, не обманывает. Сахарок действительно там, в товарных количествах.

Всем известно, что в нашей стране сахарный тростник не растет и сахар приходится добывать из свеклы, этого совсем не гламурного корнеплода.

Тяжело груженые буряком машины подгоняют к пункту приемки

Взвешивают и затем разгружают содержимое кузовов и прицепов в бункер

Следует отметить, что весь процесс производства автоматизирован, о чем свидетельствует наличие разнообразных панелей и пультов на всех ключевых пунктах технологической цепочки

Из бункера корнеплоды попадают на конвеерную ленту, которая уносит сырье в подземелье.

Понятно, что прежде чем использовать свеклу, нужно её очистить от земли, ботвы, прилипших камней, песка и прочих примесей — в готовый продукт всё это попасть не сможет в любом случае, но испортить оборудование — запросто. Для этого, свекла, следуя по тракту подачи на производство, проходит через различные соломоботволовушки, камнеловушки, песколовушки. Для окончательной очистки свеклы от загрязнений корнеплоды проходят через свекломойку.

Весь процесс контролируется оператором. На мониторе справа — схема происходящих на участке очистки и мойки процессов, на которой отображается оперативная информация. На монитор слева выводится видео с камеры, установленной над ленточным транспортером, по которому отмытое сырье уходит на следующий участок.

А вот и тот самый транспортер, на который смотрит камера. Чистые корнеплоды отправляются на свеклорезку.

Свекловичные корни подаются в бункер свеклорезки и увлекаются внутрь корпуса, где под воздействием центробежной силы прижимаются к режущей кромке ножей, скользя по которым, свекла постепенно изрезается на свекловичную стружку. Сам процесс пронаблюдать проблематично, но вот ножи выглядят вот так:

«Степень извлекаемости сахара» очень сильно зависит от качества стружки. Она должна быть определенной толщины, с гладкой, без трещин поверхностью.

Полученная на предыдущем этапе стружка по ленточному транспортеру направляется к диффузионному аппарату.

Внутри диффузионной колонны находится шнек (такая штука как в мясорубке), с помощью которой стружка с определенной скоростью перемещается снизу вверх. Супротив движению, сквозь столб стружки сверху вниз непрерывно протекает вода. Проходя через измельченное сырье, вода растворяет находящийся в свекольной стружке сахар и насыщается им. Весь процесс происходит без доступа воздуха и при определенной температуре. В результате процесса внизу колонны накапливается насыщенный сахаром сок, а жом (обезсахаренная свекольная стружка) выгружается из верхней части аппарата.

Свежеотжатый жом поступает в жомосушилку. Это огромный, непрерывно вращающийся барабан, внутри которого жом сушится в потоке раскаленного газа.

Гранулы высушенного жома подхватываются воздушным потоком пневмотранспортера и по трубам уносятся на склад для последующей реализации — «выжатая» сечка свеклы идет на корм скоту.

Полученный в процессе диффузии сок, помимо нужной нам сахарозы (то бишь сахара), содержит множество различных веществ, объединенных термином «несахара». Все несахара в большей или меньшей мере препятствуют получению кристаллического сахара и увеличивают потери полезного продукта. И следующая технологическая задача — удаление несахаров из сахарных растворов. Для чего применяют различные физико-химические процессы.

Сок мешают с известковым молоком, греют, высаживают осадок. Преддефикация, дефекация (именно так, я не ослышался и не опечатался — по-русски это всего лишь очищение), сатурация и много других интересных терминов. На одном из этапов сок проходит фильтрацию вот в таких установках

По периметру фильтрационных аппаратов виднеются стекляный колбы, через которые прогоняется очищаемый сок.

Полученный в итоге сок сгущают выпариванием. Полученный сироп вываривают до его кристаллизации. «Варка» сахара — важнейшая операции в приготовлении сладкого продукта. На фотографии — наш экскурсовод и главный технолог в пункте управления участком уваривания

Перед нами сердце производства — вакуум-аппараты для вываривания сиропа. «Варка» происходит в разряженной атмосфере, за счет чего сироп кипит при 70 градусах Цельсия. При более высоких температурах сахар просто сгорит. Как это происходит на сковородке 🙂 Слева просматривается пульт управления. В один момент один из них завопил сиреной и включил красную мигалку, сигнализируя о необходимости человеческого вмешательства в автоматизированный процесс. Тут же появилась одна из работниц и пульт удовлетворенно умолк.

Аппарат можно немножко «подоить» и визуально проверить качество сиропа.

Сироп на предметном стеклышке кристаллизуется на глазах. Это уже практически сахар!

Уваренный сироп — утфель, отправляют на центрифугирование

В центрифуге, из утфеля отделяется все лишнее и уходит в специальный сборник под установкой. А на стенках барабана остаются кристаллы сахара-песка. Следующие фотографии сделаны в течении одной минуты и на них отчетливо просматривается пробелка сахара.

Выгруженный из центрифуг влажный сахар-песок транспортируют для высушивания

Сушильная установка. Барабан вращается. Сахар внутри барабана обдувается раскаленным воздухом (больше 100 градусов).

После сушки сахар охлаждается до комнатной температуры при непрерывном смешивании в той же установке. В это время, к ней можно пробраться с торца и открыть секретный люк!

Барабан сушилки вращается и сахар пересыпается, охлаждаясь.

Самое время опробовать готовую продукцию на вкус! Сладкий!

Высушенный и охлажденный сахар-песок подается на машину рассева. Фотография не передает движения, но вся конструкция колдыбается, как сито в руках у бабушки 🙂

По окончанию рассева сахар направляется на фасовку.

К сожалению, на участке фасовки меня попросили не снимать. Разрешили съемку только после окончания рабочей смены и остановки конвейера.

На фотографии полуавтоматические фасовочные бункеры, возле которых на лавках сидят упаковщицы. Из стопки берется мешок, надевается на горловину бункера, дозатор отсыпает в мешок 50 кг. После чего конвейерная лента сдвигается, горловина мешка попадает в «швейную машинку», которая прострачивает мешок и далее зашитый мешок по транспортерной ленте едет на склад.

На предприятии есть еще линия автоматической фасовки, там почти то же самое, только тетечек-упаковщиц нет. Все действо происходит в полупрозрачном тоннеле, по сути только видно как автомат подхватывает из стопки мешок, напяливает его на раструб бункера, загружает порцию сахарного песка, потом зашивает и отправляет в готовую продукцию. Фотографий процесса, по какой-то причине, не оказалось. Видимо был загипнотизирован самодвижущимися мешками 🙂

На этом все.

p.s. На производстве очень шумно, многое из сказанного не расслышал. Так что если был не точен в описании технологии и процессов, не обессудьте.

hitrostigizni.ru