Сила стали и способы её производства. В чем сила стали?💪 Нашу жизнь невозможно представить без ст

MMK_Group

9 февраля 2022 в 11:04

Сила стали и способы её производства.

В чем сила стали?💪

Нашу жизнь невозможно представить без стали: из нее делают рельсы, дороги и автомобили, стальные каркасы укрепляют здания, сталь используют в технологиях, которые генерируют и передают энергию. Даже консервные банки и монеты – это тоже сталь. При этом процесс производства постоянно совершенствуется, появляются новые поколения стали – более гибкие, более прочные, более экологичные. Ни один другой материал не обладает такой универсальностью, поэтому можно смело сказать, что союз стали с человечеством – это надолго.

Что такое сталь?

Химически сталь – сплав железа с углеродом и другими элементами, содержащий не менее 45% железа и не более 2,14% углерода. Если в сплаве больше 2,14% углерода – это уже чугун, гораздо менее пластичный и более твердый материал.

Как производят сталь?🔥

Полный металлургический цикл, по итогам которого из природного сырья производится прокат (готовые металлургические изделия определенного профиля, изготовленные прокаткой), охватывает три передела (производства), где продукт каждого предыдущего передела является полуфабрикатом для последующего:

• Производство чугуна – первый передел;

• Производство стали – второй передел;

• Производство проката – третий передел.

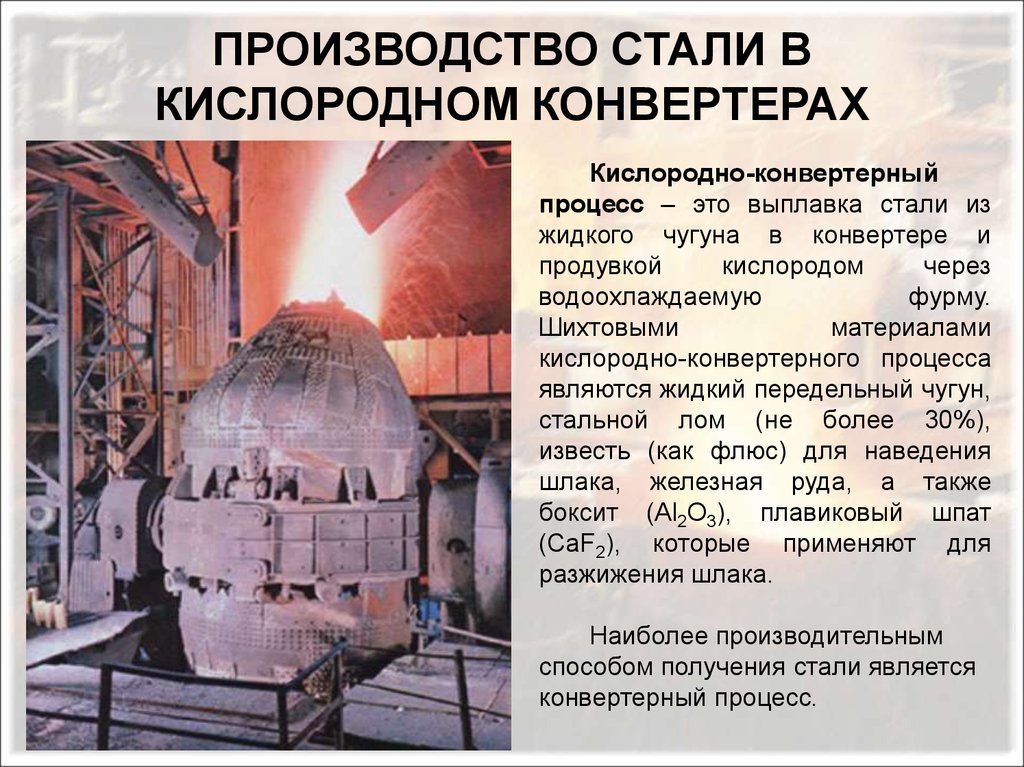

Доменно-конвертерный способ производства стали наиболее популярный. По данным World Steel Association, до 70% объемов стали в мире производится с использованием доменных печей.

Электросталеплавильный способ производства предполагает использование в основном переработанной стали (металлолома), но в качестве добавок могут использоваться другие виды сырья – чугун и/или железо прямого восстановления. Для выплавки стали в электропечах электрический ток проводят сквозь специальные графитовые электроды. В результате, образованная током дуга выделяет тепло, которое плавит металлолом.

Преимущество электродугового способа – возможность выплавить сталь практически любого состава с заданными физико-химическими свойствами. Поэтому его часто используют при производстве высококачественных легированных сталей, содержащих специальные легирующие добавки, которые позволяют в значительной степени менять ряд их механических и физических свойств.

Вне зависимости от того, каким способом была выплавлена сталь, следующий шаг – доводка стали в ковше, когда металлурги добиваются необходимой балансировки химических элементов и доводят сталь до однородной структуры.

Доменно-конвертерный способ производства стали наиболее популярный. По данным World Steel Association, до 70% объемов стали в мире производится с использованием доменных печей.

Электросталеплавильный способ производства предполагает использование в основном переработанной стали (металлолома), но в качестве добавок могут использоваться другие виды сырья – чугун и/или железо прямого восстановления. Для выплавки стали в электропечах электрический ток проводят сквозь специальные графитовые электроды. В результате, образованная током дуга выделяет тепло, которое плавит металлолом.

Преимущество электродугового способа – возможность выплавить сталь практически любого состава с заданными физико-химическими свойствами. Поэтому его часто используют при производстве высококачественных легированных сталей, содержащих специальные легирующие добавки, которые позволяют в значительной степени менять ряд их механических и физических свойств.

Вне зависимости от того, каким способом была выплавлена сталь, следующий шаг – доводка стали в ковше, когда металлурги добиваются необходимой балансировки химических элементов и доводят сталь до однородной структуры.

как и зачем производить «зеленую» сталь?

Сталь в нашем мире необходима практически везде. Она используется при постройке зданий и океанских судов, при производстве гаечных ключей и детских игрушек. Во всем мире ежегодно производится почти 2 миллиарда тонн стали и половина из них — первичное сырье. Отрасль несет ответственность за 7%, по другим данным 9%, мировых выбросов углерода. Без снижения эмиссии в этой отрасли промышленности, запланированный во многих странах мира переход к низко- и безуглеродной экономике невозможен.

Однако переход к «зеленой» стали затруднен необходимостью пересмотреть давно отработанные технологии, в которые были вложены даже не десятки — сотни миллиардов долларов. И хотя металлургия сильно отстает в этой сфере от преобразований в области энергетики и транспорта, в которых «зеленый переход» обозначился уже 20 лет назад, за последние десятилетия даже в ней происходят серьезные изменения. Уже сейчас в разработке находятся более 50 перспективных технологий существенно сокращающих выбросы СО2 в металлургической промышленности.

Уже сейчас в разработке находятся более 50 перспективных технологий существенно сокращающих выбросы СО2 в металлургической промышленности.

Долгое время металлургия зависела от угля. Даже сейчас потребности в энергии, которая потребляется во время технологических процессах плавки и проката, на 75% обеспечивается углем. Поэтому первый шаг к низкоуглеродному будущему металлургии и сталелитейной промышленности — это электрификация с использованием возобновляемых источников энергии (ВИЭ), переход к электродуговым печам (ЭДП) и радикальное снижение потребления угля, то есть отказ от использования кокса.

Сейчас примерно 70% всей выплавляемой в мире стали производится доменным способом. В таком процессе кокс используется в основном корпусе печи. Частично его можно заменить водородом. Водород будет удалять кислород из руды, образуя воду вместо CO2. Это потребует использование ВИЭ для производства зеленого водорода.

Но есть проблема — по сравнению с коксом при использовании водорода доменной печи требуется больше внешнего дополнительного тепла для поддержания высокой температуры. Что еще более важно, кокс в основном корпусе печи нельзя заменить водородом. Для его замены можно использовать биомассу, смешанную с углем.

Что еще более важно, кокс в основном корпусе печи нельзя заменить водородом. Для его замены можно использовать биомассу, смешанную с углем.

Однако получение биомассы устойчивым образом в больших масштабах — огромная проблема. Проще говоря, у нас нет такого количества лесов и отходов деревообрабатывающего производства, чтобы заменить весь используемый уголь. К тому же, выбросы СО2 будут сохраняться на уровне лишь немногим ниже, чем при использовании кокса. Да и лесовосстановление в данном случае не будет устойчивым, так как потребление стали будет постоянно возрастать. А значит — будет расти потребность в заготавливаемой биомассе.

Чтобы »озеленить» эти процессы, можно использовать технологии захвата и захоронения углерода (CCUS). Однако имеющиеся на данный момент технологии слишком дорогие, и пока не вышли за рамки тестирования.

Поэтому конечным итогом всех технологических преобразований становится замена угля и газа на такие альтернативные источники энергии как водород.

Как работают технологии захвата и хранения углерода: промышленная революция наоборотЭлектрификация и вторичная переработка

Фактически, переход на ЭДП требует эффективного использования лома, то есть, вторичной переработки промышленных отходов. С этим есть серьезные проблемы, так как сейчас используется только около 200 млн тонн лома для производства стали. В ближайшие 10-20 лет этот объем можно поднять до 700 млн тонн, но это лишь треть от уже имеющегося уровня производства.

У применения ЭДП есть существенное преимущество — на каждую тонну стали выбрасывается 0,4 тонны СО2. Для сравнения, при использовании мартеновских печей эмиссия составляет 1,5-3 тонны СО2. Причем большая часть выбросов ЭДП образуется из-за использования электроэнергии, которая получена при сжигании ископаемого топлива. То есть это количество можно снизить еще больше, если использовать электричество из возобновляемых источников.

Проблема в том, что по расчетам объем требуемой стали к 2050 году вырастет до 2,6 млрд тонн. Для того, чтобы ее производство было устойчивым, необходимо добиться 80-90% глубины переработки лома, что в несколько раз выше того уровня, который есть сейчас. К тому же, переработанная сталь, как правило, имеет более низкое качество из-за плохой сортировки и проблем с загрязнением побочными продуктами технического процесса — медью, никелем и оловом. Так что растущий спрос на продукцию придется удовлетворять, выплавляя новую сталь из железной руды.

Для того, чтобы ее производство было устойчивым, необходимо добиться 80-90% глубины переработки лома, что в несколько раз выше того уровня, который есть сейчас. К тому же, переработанная сталь, как правило, имеет более низкое качество из-за плохой сортировки и проблем с загрязнением побочными продуктами технического процесса — медью, никелем и оловом. Так что растущий спрос на продукцию придется удовлетворять, выплавляя новую сталь из железной руды.

Отказ от кокса со своей стороны требует использования в технологических процессах железа прямого восстановления (DRI). Суть этой технологии — производство железа непосредственно из руды, без использования доменных печей.

Сложность здесь только одна — топливом для этого процесса служит газообразный метан для производства водорода и монооксида углерода, которые затем используются для превращения железной руды в железо. Теоретически это позволяет снизить выбросы СО2 с каждой полученной тонны в два раза, но говорить об »экологичности» такого процесса не приходится.

Этот метод требует больше электроэнергии, чем доменная печь. И здесь есть существенный потенциал для сокращения энергозатрат. Пока на эту технологию приходится менее 5% производства стали. Но метод прямого восстановления предлагает наилучшие возможности для использования зеленого водорода, поэтому эта область будет быстро развиваться в ближайшие годы.

До 70% водорода, полученного из метана, уже можно заменить зеленым водородом без необходимости слишком большого изменения производственного процесса. Однако работа по полному переводу DRI на зеленый водород продолжается.

Деньги для ускоренияВсе вместе эти меры потребует около 1 трлн долларов инвестиций в металлургическую промышленность до 2050 года. А по расчетам европейских исследователей в ближайшие годы ЕС потребуется 50-60 млрд евро инвестиций и около 120 млрд евро ежегодных расходов на операционную деятельность.

По прогнозам Международного энергетического агентства (МЭА) новые технологии должны внедряться очень быстрыми темпами, чтобы выполнить намеченные цели по снижению выбросов на 50% к 2050 году. Требуется вводить по одной водородной установке DRI в месяц после выхода технологии на рынок.

Требуется вводить по одной водородной установке DRI в месяц после выхода технологии на рынок.

По расчетам, это повысит спрос на электроэнергию на 720 тераватт-часов к 2050 году, что эквивалентно 60% общего потребления электроэнергии на данный момент в металлургическом секторе. Одновременное развертывание установок, оборудованных CCUS, требует улавливания около 0,4 Гт CO2 во всем мире в 2050 году. Это означает развертывание крупной установки CCUS (улавливание 1 миллиона тонн CO2 в год) каждые 2-3 недели, начиная с 2030 года.

Между тем ситуация по внедрению новых технологий в настоящий момент далека от таких темпов. Больше 2/3 проектов по внедрению технологий производства »зеленой» стали сосредоточено в Европе. В Индии, которая к 2030 году будет производить 20% стали в мире, ArcelorMittal и Tata Steel объявили о запуске по крайней мере одного такого рода проекта. А Китай, номер 1 по объёму производства, практически не начал работы в данном направлении.

Больше всего проблемой озаботились в Швеции. Там собираются вложить до 40 млрд долларов в «зеленые» разработки. На втором место идёт Южная Корея, а потом уже Германия. Однако есть надежды на то, что требования европейских правительств перейти к использованию «зеленых» государственных закупок простимулируют «озеленение» цепочек поставок в металлургическом сектора.

Там собираются вложить до 40 млрд долларов в «зеленые» разработки. На втором место идёт Южная Корея, а потом уже Германия. Однако есть надежды на то, что требования европейских правительств перейти к использованию «зеленых» государственных закупок простимулируют «озеленение» цепочек поставок в металлургическом сектора.

Несмотря на ограниченный прогресс сейчас в этой области, крупнейшие металлургические компании уже начали «озеленение» производственных процессов. В Бельгии ArcelorMittal внедряет установки улавливания отходящих доменных газов с высоким содержанием CO и CO2. Она преобразует их в этанол посредством процесса газовой ферментации с использованием микробов (проект Carbalyst). Вторая новация на бельгийских заводах — замена угля на древесные отходы. В итоге компания хочет запустить цикл производства биоэтанола.

Японский производитель Kobe Steel в рамках перехода к технологии DRI начал внедрять технологию по добавке в доменную печь горячего брикетированного железа (железная руда с удаленным кислородом). Этот процесс снижает выбросы CO2, связанные с производством, примерно на 20 процентов.

Этот процесс снижает выбросы CO2, связанные с производством, примерно на 20 процентов.

В Нидерландах InnoEnergy совместно со шведской компанией Scania начали строительство завода, в котором вместо кокса при производстве стали будет использовать водород. При этом электроснабжение производства и получение Н2 будет производиться от возобновляемых источников. К 2024 году завод будет производить 5 миллионов метрических тонн зеленой стали, что сделает его крупнейшим заводом такого типа в мире.

Американский производитель Boston Metal, пользуясь поддержкой Билла Гейтса, собирается в течение трех лет запустить экспериментальный сталеплавильный завод, использующий технологию электролиза расплавленного оксида. В основе процесса лежит электрическое отделение кислорода от железной руды и выделение O2 в качестве побочного продукта вместо CO2. Такой установке не нужны будут технологии улавливания углерода, а перевод электроснабжения на ВИЭ по сути сделает его первым безуглеродным производством стали в мире.

Но это все — будущие проекты. Тем временем в августе 2021 года в Швеции удалось получить первую партию металла, изготовленную с использованием «зеленого» водорода по технологии HYBRIT. Теперь шведы собираются запустить полномасштабное промышленное производство «зеленой» стали к 2026 году.

А что же в России? В феврале 2022 у нас в стране приступили к сооружению завода по производству «зеленой» стали. Проект включает в себя строительство электрометаллургического комплекса полного цикла по экологичным технологиям и необходимой инфраструктуры в моногороде Выксе (Нижегородская область). Сталь будет производиться из железной руды с применением природного газа методом прямого восстановления железа (DRI). Объемы производства — 1,8 млн тонн стали в год. По проекту углеродная эмиссия должна будет сократиться в три раза по сравнению с аналогичным производством. Запуск планируется в 2025 году.

Успешный запуск и работа этого и предыдущих проектов по сути определит будущее всей отрасли на десятилетия вперед. Даже резкий рост цен на энергоносители вряд ли им помешает, так как это, наоборот, стимулирует максимально возможным образом сократить использование ископаемого топлива при производстве металла.

Даже резкий рост цен на энергоносители вряд ли им помешает, так как это, наоборот, стимулирует максимально возможным образом сократить использование ископаемого топлива при производстве металла.

Водород — новое светлое будущее энергетики?

Стальной солнечный флаг | 5 этапов производства стали

- Главная

- /

- Блоги

- /

- 5 шагов…

Сталь является одним из самых популярных строительных и производственных сплавов в мире. Это универсальный продукт, который сочетает в себе долговечность, экономичность и гибкость в работе. Индия входит в пятерку крупнейших производителей стали в мире. Но хотя сталь является наиболее предпочтительным производственным материалом, задумывались ли вы когда-нибудь, как производится сама сталь?

Изготовление железа

Первый шаг к производству стали — это изготовление железа, из которого она будет производиться. Обычно это делается с помощью угля. Необработанные куски железной руды, кокса и извести помещают в так называемую доменную печь. Здесь они приводят к расплавленному чугуну (который также называют «жидким металлом»). Метод EAF (электродуговая печь). В BOS переработанный стальной лом добавляется в расплавленный чугун. При очень высокой температуре в эту смесь вдувается кислород для снижения общего содержания углерода. Однако в EAF переработанный стальной лом подвергать воздействию мощных электрических дуг (с температурой до 1650°С), чтобы полностью расплавить его и превратить в высококачественную сталь.0016

Обычно это делается с помощью угля. Необработанные куски железной руды, кокса и извести помещают в так называемую доменную печь. Здесь они приводят к расплавленному чугуну (который также называют «жидким металлом»). Метод EAF (электродуговая печь). В BOS переработанный стальной лом добавляется в расплавленный чугун. При очень высокой температуре в эту смесь вдувается кислород для снижения общего содержания углерода. Однако в EAF переработанный стальной лом подвергать воздействию мощных электрических дуг (с температурой до 1650°С), чтобы полностью расплавить его и превратить в высококачественную сталь.0016

Вторичное производство стали объединяет оба этих процесса. В основном это делается для тонкой настройки состава производимой стали. Элементы добавляются при определенной температуре и контроле окружающей среды, чтобы создать идеальную композицию. Эти элементы управления могут включать перемешивание, ковш-печь, впрыскивание ковша, дегазацию и CAS-OB (регулировка состава с помощью герметичного барботирования аргоном с продувкой кислородом).

Стальное литье

Теперь расплавленный чугун помещают в форму для охлаждения, которая придает определенную форму. Это также вызывает образование тонкой твердой оболочки. Эта оболочка отделяется с помощью направляющих роликов. Нити оболочки податливы, и им можно придать желаемую форму, длина зависит от того, для чего они будут использоваться. Примеры включают плоские листы, балки, проволоку или тонкие полосы.

Первичная формовка стали

Это процесс окончательной формовки, при котором для точной настройки отливки используются горячие ролики. Дефекты литья удаляются, и стали придается точная желаемая форма и чистота поверхности. Это этап, на котором грубая форма стали превращается в окончательную – например, трубы, катанку, стержни, рельсы и многое другое.

Производство и отделка

Последним этапом производства стали является технология вторичной штамповки , что придает изделиям из стали окончательную форму и свойства. Это делается путем:

- формообразования (методы холодной прокатки)

- механическая обработка (например, сверление)

- соединение (сваркой)

- покрытие – гальваническое цинкование или холодное покрытие и электропокрытие

- термическая обработка (обычно отпуск)

- обработка поверхности (науглероживание).

В современном мире производители стали пытаются найти альтернативные и более устойчивые методы, позволяющие продолжать этот процесс с минимальным ущербом для природных ресурсов. Хотя сталь остается мощным и прочным сплавом, ее производство в значительной степени основано на углероде. Сталелитейные компании в Индии пытаются найти для этого альтернативные пути.

Например, процесс под названием Вдувание пылевидного угля иногда используется в основном процессе производства стали. В этом случае вместо кокса непосредственно в топку впрыскивается уголь. Используемый уголь может быть с низким содержанием углерода, что также снижает себестоимость производства.

Еще одним фактом является то, что сталь полностью, на 100% пригодна для повторного использования. В конвертерном процессе используется 30% переработанной стали, в то время как в ЭДП используется до 90-100%. Это гораздо более устойчивый вариант, чем добыча железной руды в качестве свежего ингредиента в процессе производства стали.

Существует также альтернативный процесс производства стали под названием Производство железа HIsarna . В HIsarna железная руда сразу же перерабатывается в чугун. Используемая доменная печь представляет собой циклонную конвертерную печь, в которой не производится производство железных окатышей. Этот пропущенный шаг делает весь процесс намного более энергоэффективным и снижает углеродный след производства стали.

Производство стали по-прежнему имеет решающее значение в промышленно развитом мире, неизбежный процесс от крупномасштабной инфраструктуры до мельчайшей кухонной утвари. Это просто вопрос поиска процесса, который может быть устойчивым в будущем и при этом наносить минимальный ущерб окружающей среде.

Share on facebook

Share on twitter

Share on linkedin

Recent Posts

Coal to Make Coke and Steel, Kentucky Geological Survey, University of Kentucky

- Home

- Coal

Metallurgical coal ( также называемый «метелый» уголь) является важным сырьем, используемым в процессе производства стали, хотя требуется очень небольшое количество угля (относительно количества, используемого для производства электроэнергии). Уголь, используемый для производства стали, нагревают без доступа воздуха в печи при температуре до 2060°F (1125°F), пока не высвободится большая часть его летучих веществ. Во время этого процесса он размягчается, затем разжижается и снова затвердевает в твердый пористый материал, называемый «кокс». Это не безалкогольный напиток колы. Кокс — это пористый, богатый углеродом материал, используемый для производства стали. Кокс смешивают с железной рудой и известняком для получения расплавленного железа, которое затем подвергают дальнейшей обработке и нагреванию для производства стали.

Уголь, используемый для производства стали, нагревают без доступа воздуха в печи при температуре до 2060°F (1125°F), пока не высвободится большая часть его летучих веществ. Во время этого процесса он размягчается, затем разжижается и снова затвердевает в твердый пористый материал, называемый «кокс». Это не безалкогольный напиток колы. Кокс — это пористый, богатый углеродом материал, используемый для производства стали. Кокс смешивают с железной рудой и известняком для получения расплавленного железа, которое затем подвергают дальнейшей обработке и нагреванию для производства стали.

Обобщенная схема производства стали.

В процессе производства стали кокс используется в доменной печи в качестве (1) топлива для получения дополнительного тепла; (2) химический восстановитель для восстановления оксидов железа; и (3) в качестве проницаемой подложки в расплавленном материале в печи. Побочные продукты коксовых печей используются в химической промышленности (см. Уголь для химических и специальных продуктов).

Не все угли можно использовать в качестве металлургических углей для производства кокса. Метеорологические угли должны иметь низкое содержание серы (<1%), низкую зольность (<7%), низкое содержание летучих веществ (от 15 до 40%), а также низкое содержание фосфора, хлора и щелочи. В идеале они должны быть среднелетучими битуминозными по сорту, хотя можно использовать и смешивать другие сорта угля для получения подходящего металлического угля. Из-за относительной редкости добываемых углей они дороже, чем угли, используемые для отопления или электричества.

И уголь, и последующий кокс проверяются на качество. Еще одним важным качеством кокса, который подвергается испытаниям, является его прочность. Угли и коксы также подвергаются микроскопическому анализу (так называемая петрография) для определения относительных пропорций «реакционноспособных» компонентов (мацералы витринита и липтинита) по сравнению с «инертными» компонентами (мацералы инертинита и минеральные вещества), которые влияют на свойства коксования.

Производство стали в Соединенных Штатах в последние годы снизилось из-за более широкого использования импортной и переработанной стали. Неудивительно, что количество угля, добываемого в Кентукки для производства кокса, также сократилось. В 2014 году в США на рынке метеопродукции было продано примерно 22 000 тонн угля, что составило менее трех процентов от общего объема добытого угля в том году (данные EIA, 2016).

Прочие виды использования угля:

Литература Уголь для производства кокса и стали

- Аммосов И.И., Еремин И.В., Сухенко С.Ф., Ошуркова Л.С., 1957, Расчет коксования углей на основе петрографии : Кокс хим. СССР, т.2, с. 9– 12.

- Бенедикт, Л.Г., Томпсон, Р.Р., Венгер, Р.О., 1968, Взаимосвязь между петрографическим составом угля и стабильностью кокса: Доменная печь и сталелитейный завод, т. 56 (3), стр. 217–224.

- Диес, М.А., Альварес, Р., Барриоканал, К., 2002 г., Уголь для производства металлургического кокса: прогнозы качества кокса и будущие требования к производству кокса: Международный журнал угольной геологии, т.

50, с. 389– 412.

50, с. 389– 412. - Датчер, Л.А.Ф., Креллинг, Дж.К., 2000, История прикладной петрологии угля в Соединенных Штатах: I. Ранняя история применения петрологии угля в сталелитейной промышленности: Международный журнал угольной геологии, т. 42, с. 93– 101.

- Грей, Р. Дж., 1978, Выбор углей для производства кокса, в Мейснер, Ч. Р., младший, Сесил, К. Б., и Стрикер, Г. Д. (ред.), Геология угля и будущее Симпозиум Тезисы и избранные ссылки: US Geological Обзор, Циркуляр 757, с. 15-16.

- Карр, К. (ред.), 2013 г., Методы анализа угля и угольных продуктов: Academic Press, т. 2, 669 с.

- Накамура, Н., Тогино, Ю., Татеока, Т., 1977, Поведение кокса в большой доменной печи. Уголь, кокс и доменная печь: Лондон, The Metals Society, p. 1-18.

- Шапиро, Н., и Грей, Р.Дж., 1964, Использование угольной петрографии в производстве кокса: Журнал Института топлива, т. 43, с. 234–242.

- Томпсон, Р.

50, с. 389– 412.

50, с. 389– 412.