Проведение строительных работ или различных восстановительных операций нередко сопряжено с необходимостью сварки различных металлов. Типичный пример – сталь и чугун.

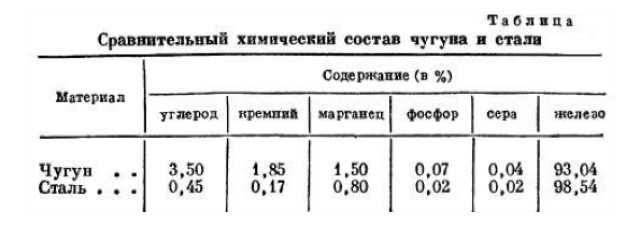

По сути, данные металлы близки друг к другу по химическому составу, основная разница заключается в процентной доле углерода. Этот момент и усложняет проведение работ.

Второй нюанс заключается в том, что вкрапления углерода в структуре могут быть представлены гранулами различного размера. Если они мелкие, то особых сложностей процесс не вызывает, а вот в ситуации, когда гранулы крупные приходится очень тяжело, даже если визуально шов кажется однородным, правильным и надежным, большой прочности достичь не удастся.

Итак, разберемся, как сварить чугун со сталью электросваркой, какие технологические требования нужно соблюдать, существуют ли какие-то эффективные альтернативы для соединения.

Основные методики

Выделяют несколько наиболее эффективных технологий:

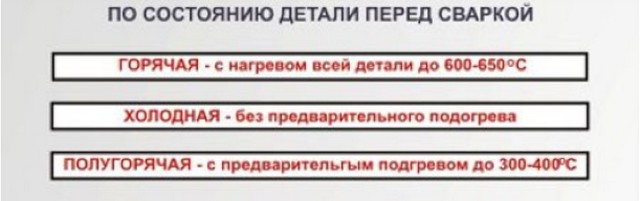

- Горячий метод. Перед началом работы обе детали нагреваются до 600 градусов. Допускается местный нагрев посредством паяльной лампы. Определить достижение нужной температуры можно по тому, что чугун приобретает малиновый цвет. Достаточно долгий, тяжелый, но наиболее надежный в плане прочности метод.

- Полугорячая технология основана на нагреве до 200-300 градусов. Оптимальный выбор для сплавов высокой степени легирования.

- Холодная методика не предполагает предварительного нагрева. Она проста в реализации, но может быть использована исключительно при формировании наплава, то есть шва, функционирующего на сжатие.

Сварка чугуна со сталью осложняется особенностями структуры первого материала. Верхний слой не очень плотный, а потому деталь нуждается в предварительной подготовке. Она не просто обезжиривается, а зачищается, пока не покажется чистый слой.

Если данное требование проигнорировать, то готовый шов окажется рыхлым, пористым и непрочным.

Выбор электродов

Практика показывает, что лучшего результата можно достичь использованием следующих элементов:

- ЦЧ-4. Электроды данного типа подходят для сварки и по холодной, и по горячей методике. На этом сфера применения не ограничивается, допускается использование изделий при наплавке, напайке, устранении дефектов поверхностей, изготовленных литьевым способом.

Обязательное требование – сварка должна вестись в нижнем положении при постоянном токе с обратной полярностью.

- ОЗЧ-2. Обязательное требование к процессу сварки аналогично предыдущим исполнениям. Сварщики с опытом рекомендуют использовать данные элементы во время работы с деталями с тонкими стенками, так как исключено прожигание металла на значительную глубину.

- МНЧ-2. Эффективные, но специализированные электроды. Достойный результат можно получить только в том случае, если работа ведется по горячему методу.

Если говорить об импортных аналогах, то лучшие электроды для сварки – это модели Ficast NiFe, позволяющие формировать соединения, выдерживающие нагрузки на изгиб и скручивание, и Zeller под индексами 866 и 855.

Второй вариант универсален и позволяет вести работу без предварительного нагрева металла.

Рабочая инструкция

Перейдем непосредственно к тому, как приварить чугун к металлу:

1. Устанавливаются необходимые параметры электрического тока. Работа ведется при постоянном токе с обратной полярностью — это в случае, если напряжение холостого хода не превышает 54 В . Если напряжение холостого хода выше 54 вольт, то соединение выполняется при переменном токе.

Работа ведется постепенно, малыми участками. Максимально допустимая длина валика – 30 миллиметров. Сначала обрабатывается чугунная деталь, а уже к ней прикрепляется стальное изделие.

2. Если формируется шов большой толщины, то он проваривается постепенно, причем необходимо выполнять проковку перед тем, как делать последующие слои. Проковка выполняется при помощи молотка, свежий шов уплотняется до тех пор, пока он не начнет издавать характерный звон.

Направление швов различно, то есть второй делается перпендикулярно первому. Это позволяет добиться достаточных прочностных характеристик.

3. Если сварка электродом ведется горячим или полугорячим способом, то следует обеспечивать достаточное охлаждение зоны наплавки. Периодически проводится нагрев шва, чтобы исключить его быстрое остывание.

Резкое падение температуры приведет к тому, что внутри него возникнут температурные напряжения, способные спровоцировать и деформации, и разрушение.

Посмотрите видео, где показывается технология сварки чугуна со сталью электродами ЦЧ-4 (холодная методика):

В этом видео показывается, как приварить стальной болт к чугунной детали с помощью медной проволоки:

Аргонодуговая технология

Соединение указанных разновидностей железа возможно и при помощи аргонодугового метода. Для достижения качественного результата необходимо придерживаться определенного набора рекомендаций:

- Выбор присадки – важный момент. Точный сорт присадки зависит от того, какой именно вид чугуна участвует в процессе. Наибольшее распространение получила порошковая проволока на никелевой основе, с которой предварительно удалена обмазка.

- Аргон – газ, формирующий защитную атмосферу, препятствующий окислению сварного шва.

- Лучшие рабочие элементы – это электроды из вольфрама, тугоплавкого металла.

- Если свариваемые поверхности отличаются небольшой толщиной, то альтернатива никелю – тонкие чугунные пластинки.

- Если сварной шов будет подвергаться исключительно статическим нагрузкам (сдавливанию), то никелевый сплав – лучший вариант. Этот металл хорошо сцепляется со всеми разновидностями стали, вне зависимости от сорта.

Видео по теме, аргонодуговая сварка чугуна:

https://www.youtube.com/watch?v=6BAu6lTSLLs

Подведем итоги

Соединение чугунных и стальных элементов – это вполне осуществимая задача. Главное – придерживаться указанных выше советов и рекомендаций.

Важный момент состоит и в том, что с повышением степени легирования стали увеличивается и показатель рыхлости сварного шва. Для достижения необходимой прочности нужна тщательная проковка и уплотнение.

надежная и доступная по цене

Вопросы, рассмотренные в материале:

- В чем заключаются проблемы и особенности сварки чугуна со сталью

- Что предусматривает технология сварки чугуна со сталью

- Какие необходимы материалы для сварки чугуна со сталью

Сварка чугуна со сталью – операция, которая сегодня пользуется высокой популярностью. Данная технология применяется во многих отраслях промышленности, включая машиностроение, производство станков, металлургию и т. д. Железоуглеродистые сплавы (чугун) широко используются для производства различных изделий и конструкций. Продукция из этого материала отличается доступной ценой и рядом положительных характеристик.

Проблемы и особенности сварки чугуна со сталью

Чугун представляет собой углеродистый сплав железа, в котором углерода содержится более 2,11–2,14 %. Этот материал может включать различные примеси: кремний (до 3 %), марганец (менее 1 %), серу, фосфор и легирующие добавки (хром, никель, ванадий, алюминий, магний и т. д.). Содержание специальных добавок и термическая обработка позволяют увеличить прочность и пластичность чугуна.

Железоуглеродистые сплавы могут эффективно сглаживать вибрации. Этот материал отличается устойчивостью к износу и обладает отличными литейными характеристиками. Широкое применение чугуна для производства разных деталей приводит к тому, что такие сплавы часто приходится сваривать с различными металлами.

Технология такого сваривания особенно широко используется на чугунно-литейных предприятиях. Кроме того, чугунные изделия получили применение на заводах, которые ориентированы на ремонт различных видов оборудования. Кроме того, такие операции позволяют устранить разные дефекты железоуглеродистых отливок.

Особенность чугуна заключается в том, что он по своему составу напоминает сталь, но его строение затрудняет процесс сваривания. Это обусловлено повышенным содержанием углерода, который может находится в сплаве в форме зерен разного размера.

При сваривании изделий из чугуна, в структуре которого содержаться крупные зерна углерода, очень трудно добиться надежного соединения. Большие сложности возникают и при сваривании железоуглеродистых сплавов со сталью, что обусловлено разнородностью этих материалов.

Проблематичность этого процесса обусловлена особенностями структуры чугуна. Его химический состав способствует текучести при достижении температур плавления. Из-за этого невозможно при сваривании создать однородный прочный шов. После продолжительного нагревания чугун может вытекать из сварочной ванны. Чугунные сплавы в сравнении со сталью имеют более низкую температуру плавления и меньшую пластичность. Такие особенности могут стать причиной растрескивания сплава в ходе остывания после сваривания.

Углерод, содержащийся в чугуне, в процессе нагревания при его сваривании со сталью вступает во взаимодействие с кислородом из окружающего воздуха. В результате формируется неоднородный сварной шов с многочисленными порами. Такое соединение отличается низкой устойчивостью к нагрузкам на изгиб.

Сварка чугуна со сталью, технология которой учитывает описанные выше особенности, обеспечивает формирование сварного шва нормального качества. Для устранения текучести чугуна в местах соединения металлов нужно подложить платину из графита. Это позволит предотвратить вытекание расплавленного металла в случае его прожигания.

Третью проблему сваривания деталей из стали и чугуна можно решить за счет выполнения такой операции в среде, содержащей инертные газы. К примеру, можно использовать CO₂. Этот газ будет вытеснять воздух из зоны сварки. При сварке чугуна со сталью аргоном может применяться смесь Ar (аргон) и CO₂ в соотношении 1:4.

В зависимости от температуры разогрева соединяемых деталей различают три способа сварки стали и чугуна:

- Горячая сварка – основной метод, который считается самым «правильным». Перед началом сваривания детали нужно нагреть до температур от +600 °С до +650°C.

- При полугорячем сваривании детали из чугуна разогревают до +300…+350 °C.

- Технология холодной сварки не предполагает нагревания соединяемых изделий.

Нужно отметить, что при разных методах сваривания деталей из стали и чугуна используются различные электроды. Важно строго соблюдать технологические нормы и требования для каждого способа.

Технология сварки чугуна со сталью

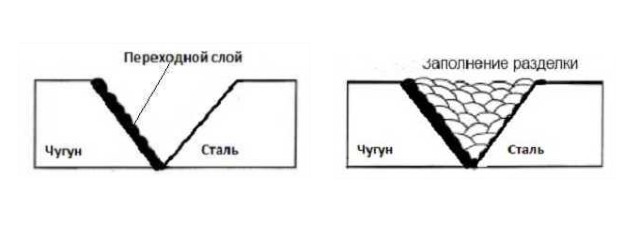

Необходимо следить, чтобы в процессе сваривания различных металлов в наплавляемом материале не формировались интерметаллидные структуры, которые отличаются хрупкостью. Это очень важное условие для получения надежного соединения деталей из стали и чугуна. Для сварки таких материалов используется технология с применением буферного слоя.

При этом не нужно стремиться к использованию металлов, которые по прочности и устойчивости к коррозии в большей степени надежны, чем более «слабый» материал соединяемой пары (в нашем случае это чугун). В связи с этим, чтобы правильно выполнить сварку стали и чугуна, нужно изучить следующие рекомендации по прочностным характеристикам и устойчивости к коррозии:

- Чтобы предотвратить водородное растрескивание соединяемого элемента со стальной кромкой, используются электроды с фтористо-кальциевым покрытием.

- Для сварки деталей из разнородных металлов их кромки следует предварительно разогреть.

- В процессе сварки чугуна со сталью полуавтоматом вольфрамовым электродом с неплавящимся проводником в инертной газовой среде присадочным материалом могут выступать очищенные и выпрямленные стержни из порошковой проволоки с подходящим химическим составом либо стальные полосы. При этом следует учитывать, что такое решение может привести к формированию интерметаллических соединений, отличающихся хрупкостью.

Сварка стальных и чугунных деталей производится путем установки сварочного тока обратной полярности. Это условие применимо к сварочным аппаратам, у которых напряжение обычного тока холостого хода составляет около 54 Вольт. Если используется оборудование для сварки с более высоким значением напряжения холостого тока, то сваривание этих металлов может выполняться в режиме переменного тока.

Рекомендовано к прочтению

В любом случае сварка чугуна со сталью полуавтоматом предполагает предварительный нагрев деталей до +600 °C. Это необходимо для предотвращения чрезмерного расширения материала в зоне сварки. Если сваривать разнородные металлы без такого нагрева, то в ходе сваривания и последующего остывания деталей могут произойти необратимые деформации. При соблюдении такого условия всего за один проход получается полностью герметичный шов между сталью и чугуном.

Если детали имеют большие габариты либо они включают легкоплавкие элементы, а также в других случаях, которые приводят к невозможности предварительного нагрева до требуемой температуры, то сварка должна производиться по другой методике. При этом сваривание выполняется валиками длиной до 0,25 см. Перед тем как нанести очередной валик, необходимо обеспечить остывание предыдущего.

Методика сварки валиками применяется в ситуациях, когда отсутствуют строгие требования по герметичности шва. Дело в том, что плотному свариванию валиков будет мешать сам процесс охлаждения. Кроме того, готовый шов получается очень хрупким, поэтому такую технологию нельзя применять, если существуют требования по дальнейшей обработке места сварки.

Долговечность швов, наложенных на чугунные детали, зависит от правильно подобранного типа электродов. Нужно учитывать, что из-за хрупкости чугуна конструкции из этого материала могут иметь много разных дефектов.

После завершения сварки соединение не должно быстро остывать. Особое внимание этому условию следует уделять при приваривании патрубков из стали к батареям из чугуна. Скорость остывания стальных сплавов гораздо выше, поэтому нужно уровнять время остывания свариваемых элементов. Для этого детали из стали засыпают материалом, который дольше сохраняет тепло (уголь, песок и т. д.).

Если метод сваривания чугуна со сталью выбран правильно, а сварщик имеет соответствующую квалификацию, то поврежденные чугунные детали несложно восстановить. Им можно вернуть необходимое состояние без ущерба для долговечности изделий.

Специалисты по сварке могут применять и другие технологии для работы с рассматриваемыми материалами. В этой статье мы приводим только проверенные методики. С их помощью выполнять сварку чугуна со сталью можно и в домашних условиях.

До того, как начать сваривать чугун со сталью инвертором, необходимо провести подготовительные мероприятия. Вначале место соединения чугунной детали следует зачистить болгаркой с лепестковым кругом или другой насадкой, которая может применяться для таких работ. Зачистка верхнего пласта производится до слоя металла, который еще не окислен.

Зачищенное место нужно обязательно обезжирить бензином или другим растворителем. Сварка чугуна со сталью инвертором для заделки трещин предполагает зачистку металла на всю глубину дефекта. Затем в этом месте следует засверлить отверстие диаметром 10 мм.

Дуговая сварка чугунных и стальных изделий может выполняться с помощью шпилек из стали или послойно без применения опорных элементов. Размеры шпилек строго регламентированы. К примеру, их диаметр должен быть менее 40 % от толщины чугуна. При этом выступ шпильки над свариваемым изделием допускается до 4–6 мм. Рекомендованный промежуток между шпильками должен составлять более 6 диаметров. Число шпилек определяется размерами соединения, но не должно превышать 1/4 площади излома.

Сварка чугуна со сталью в домашних условиях требует соблюдения некоторых требований. Кромки деталей не должны иметь острых срезов в месте соединения (оптимальная форма кромок – сферическая). Для такой сварки используются специальные электроды. Нужно применять марки электродов с медью, хромом, никелем и других лигатур (соединений), которые обеспечивают возможность наплавления стали на чугун.

Что нужно учесть перед началом работ по сварке чугуна и стали:

- полярность подключения должна быть обратной;

- выбирайте минимально допустимую мощность сварочного аппарата для определенной толщины электрода;

- непрерывный сварной шов не должен быть длиннее 3–5 см;

- для предотвращения перегрева чугуна используют частые перерывы;

- первый и последний слои в многослойных швах нужно проковать молотком (при минимальном усилии).

Необходимые материалы для сварки чугуна со сталью

Как было отмечено ранее, для сваривания чугунных и стальных изделий необходимо использовать особые марки электродов. Их покрытие должно содержать ферросилиций, который обеспечивает формирование однородного шва. Сварка чугуна со сталью электродом такой марки позволяет получать швы, поддающиеся механической обработке.

Производители выпускают в широком ассортименте электроды для сварки чугуна со сталью. Важно сделать правильный выбор, так как от этого зависит долговечность сварного соединения. Существует определенный перечень марок, которые используются на промышленных предприятиях. Чаще всего на производстве сварка чугуна со сталью выполняется электродами ОЗЧ-2, ЦЧ-4, МНЧ-2, ОЗЧ-4 и т. д. Если рассматривать продукцию российских компаний, то это могут быть изделия марки ЦЧ-4.

Основное назначение электродов ЦЧ-4 – сварка чугуна по холодной и горячей технологии. Кроме того, их используют для ремонтных наплавок, напаек и заваривания дефектов, полученных в результате литья. Электродами данной марки можно варить ковкий чугун высокой прочности, а также чугунные и стальные детали. Технология сварки ими предполагает нижнее положение сварного шва, который формируется токами обратной полярности. Электроды данной марки обеспечивают высококачественное сваривание стальных и чугунных изделий.

Марка электродов ОЗЧ-2 может применяться для решения тех же задач, что и изделия ЦЧ-4. Сварка ими выполняется при нижнем или вертикальном формировании шва. Для этого также используется постоянный ток обратной полярности. Электроды данной марки больше подходят для сваривания тонкостенных изделий.

Чтобы получить шов высокого качества, следует обязательно зачистить кромки деталей. На них не должно быть посторонних веществ, включая масляных пятен. Поскольку структура чугуна способствует впитыванию масел и различных технических жидкостей, то участок сваривания следует обработать до совершенно чистой поверхности.

Сварка чугуна со сталью аргоном или в среде других инертных газов, так же как сваривание неплавящимися электродами, может выполняться с помощью специальной проволоки, которая маркируется как ПП АНЧ-1, ПП АНЧ-2 и ПП АНЧ-3.

Каждая отдельная марка проволоки предназначается для определенной технологии сваривания (горячей, полугорячей или холодной сварки). Конструкционно проволока изготавливается в форме металлической трубки, в которой находится флюс. С ее помощью можно выполнять полноценные швы, прочность которых будет такой же, как и у свариваемых чугунных изделий.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка чугуна со сталью

Чугун и сталь очень схожие металлы, единственное, что их различает, это содержание углерода. В чугуне его больше. И именно этот химический элемент усложняет процесс сваривания чугуна. Но самое главное, что углерод в его составе может быть небольшими гранулами или крупными. Так вот первый вариант еще можно сваривать, а второй практически невозможно. Даже при кажущейся качественно проведенной сварной операции результат будет все равно плохим. И когда встает разговор о таком технологическом процессе, как сварка чугуна со сталью, необходимо понимать, что схожие металлы все равно являются разнородными. И в этом вся сложность.

Приварить сталь к чугуну можно электродуговой сваркой, используя различные электроды. К примеру, отечественными марками ЦЧ-4, ОЗЧ-2 или ОЗЛ-25. Совершенно разные электроды, поэтому их используют, если сварочный шов будет в дальнейшем обрабатываться или не будет. Если сварка производится с дальнейшей обработкой, то применяется электрод ОЗЛ-25 или ОЗЧ-2, в другом случае ЦЧ-4. Первый электрод образует в сварочном шве металл гомогенного типа с высокой проницаемостью и неоднородностью. Последнее значение дает возможность металлу не лопнуть в процессе обработки, потому что с его помощью снимается напряжение внутри сварочного шва.

Технология сварки стали и чугуна плавящимся электродом

Как и во всех сварочных процессах, в первую очередь необходимо подготовить два металла. Их обязательно зачищают до металлического блеска в зоне сваривания. Так как чугун является металлом пористым, то масла и жиры легко проникают в его тело глубоко. Так вот надо обязательно зачистить участки с масляными пятнами до полного их удаления.

Что касается режима сварки чугуна и стали, то все будет зависеть от сварочного оборудования.

- Если напряжение холостого хода сварочного аппарата не превышает 54 вольта, что является стандартной величиной для многих видов сварочного оборудования, то процесс сваривания производится постоянным током обратной полярности.

- Если напряжение холостого хода выше 54 вольт, то используется для сварки переменный ток.

В обоих случаях необходимо обе заготовки нагреть до температуры +600С. Это делается с одной единственной целью – не допустить большого расширения заготовок в зоне сваривания. Ведь есть и обратный процесс. То есть, чем больше расширение, тем больше сужение при охлаждении металлов. А это может привести к растрескиванию сварного шва. Если учесть все вышеописанные рекомендации, то в конечном результате будет получен высококачественный шов. При этом его можно получить всего лишь за один проход электродом.

Если в состав стали и чугуна входят легированные добавки, или сами заготовки – это толстостенные детали, то варить чугун со сталью надо будет по другой технологии.

- Во-первых, не используется предварительный подогрев.

- Во-вторых, приваривать два металла друг к другу надо маленькими валиками длиною не больше 2,5 мм.

- В-третьих, последующий валик формируется только после того, как предыдущий будет хорошо охлажден.

Именно две последние позиции будут влиять на герметичность шва. То есть, сваривая сталь и чугун с помощью этой технологии, говорить о герметичности шва не приходиться. Потому что последующий валик накладывается на охлажденный предыдущий. К тому же, сам сварной шов будет обладать повышенной хрупкостью.

Аргонодуговая сварка

В принципе, что говорилось выше, полностью касается и аргонодуговой сварки неплавящимся электродом в среде защитного газа. Единственное, что добавляется в сварочную технологию, это присадка и газ. С газом все понятно, потому что он является одинаковым для всех видов сварки в независимости от типа и вида соединяемых заготовок, а точнее, их металлов.

А вот присадочный материал выбирается по свойствам основного свариваемого металла. А так как их два, то придется учитывать способности каждого из двух к свариванию. И так как чугун является, если так можно сказать, слабым, то и присадка должна выбираться по нему. Так вот в качестве присадочного материала можно использовать сварочную порошковую проволоку, от которой отбивают обмазку. Некоторые мастера используют полоски чугуна, нарезанные небольшими отрезками.

Правда, оба материала можно использовать лишь в том случае, если у сварщика достаточно опыта использования данной технологии. Все дело в том, что неправильно выставленный режим и неправильная скорость плавки присадки может привести к образованию в сварочной ванне так называемых интерметаллидных структур. Они обладают повышенной хрупкостью. Вот почему практический опыт считается важной составляющей качества конечного результата сварки стали и чугуна неплавящимся электродом из вольфрама.

Поэтому несколько чисто практических советов.

- Для сварки двух металлов лучше всего использовать присадки на никелевой основе, которые специально были изобретены для сварки чугунных изделий. Но если требования к прочности и надежности стыка достаточно большие, то даже такая присадка не сможет их выполнить.

- Нельзя варить чугун со сталью широкой ванной и большими тепловложениями.

- Рекомендуется перед началом сварочных работ провести наплавку никелевой присадки на чугунную кромку. То есть, образовать так называемый переходный слой.

- Приваривать чугун к стали можно без предварительного нагрева или с таковым. Первый вариант выбирается лишь в том случае, если в процессе эксплуатации сваренной детали она не будет подвергаться большому нагреву, не больше +300С. Если такие требований нет, то придется производить нагрев. Мелкие заготовки нагреваются полностью, большие только в зоне сваривания.

- Чугун – это металл с низкой пластичность и очень низким линейным расширением в сравнении со сталью. Поэтому очень важно добиться того, чтобы в сварочном шве понизить усадочные напряжения. Чугун усаживается мало, сталь, наоборот, много.

Что можно предпринять по последней позиции. Самый большой эффект можно получить путем ударов молотка по сварному шву. Такой процесс называется проковкой. Для этого используется молоток со скругленным бойком. Бить металл надо до такой степени, чтобы извлекался звонкий звук.

Есть другой вариант повысить эффект. Для этого придется сварку проводить присадочной проволокой большого диаметра. Сам шов необходимо делать валиками длиною по 4-5 см каждый. При этом электрическая дуга должна быть направлена в сторону предыдущего валика. Варить надо ровно вдоль стыка без колебательных движений.

Электроды

Об электродах уже выше говорилось, но необходимо обозначить некоторые серьезные позиции, от которых зависит качество конечного результата.

- ЦЧ-4 могут быть использованы как для холодной, так и для горячей сварки чугуна и стали. С их помощью также производится наплавка, напайка и ремонт дефектов литья. Кроме стали с чугуном этой маркой электрода можно варить и заготовки из высокопрочного ковкого чугуна. Варить такими электродами можно только в нижнем положении постоянным током обратной полярности.

- ОЗЧ-2 применяется в точно таких же позициях, как и предыдущий расходник. Но специалисты рекомендуют сваривать им тонкостенные заготовки. Кроме нижнего положения электрод хорошо варит и в вертикальном.

Кстати, сварка двух металлов (чугуна и стали) считается более качественной, когда используется ручная электросварка. Но, как уже было сказано выше, если процесс будет произведен с предварительным подогревом. Остывание сваренных стальных и чугунных деталей надо проводить медленно. Поэтому после окончания работ сварную конструкцию надо накрыть плотным материалом. А лучше уложить в печь, где детали нагревались до сварки, и остудить сборную деталь вместе с ней.

Вот такие технологии сегодня используются для того, чтобы соединить между собой стальные и чугунные заготовки. Как показала практика, все они неплохо с этим справляются, главное правильно выбрать расходные материалы и режимы сварки.

Поделись с друзьями

0

0

0

0

электроды и сварка со сталью

Мне предстоит ремонт коробки УАЗика и в перспективе — блока тракторного двигателя. В связи с чем вопрос: каковы особенности сварки чугуна?

Пример шва по чугуну

Указанный Вами сплав — довольно непростой материал, т.к. содержит от 2.14 до 6% углерода (все что ниже 2,14% именуется сталью). Высокое содержание углерода отрицательно влияет на его свариваемость. Как способ плавления, лучше всего подходит ручная дуговая (ММА), либо полуавтоматическая сварка (MIG-MAG).

Консультируйтесь при выборе инвертора со специалистами магазина, они помогут выбрать правильный вариант.

Теперь, собственно, про особенности чугуна:

• он обладает высокой теплопроводностью – соответственно, очень быстро отдает переданное ему тепло. Быстрое охлаждение приводит к возникновению закалочных участков в зоне шва и образованию белого чугуна склонного к охрупчиванию.

• Отсутствие пластичности создает внутреннюю сверхнапряженнность в структуре

• Углерод интенсивно сгорает при нагреве и плавлении с выделением монооксида углерода, способствующего развитию пор и раковин.

• Окисел чугуна очень тугоплавкий

Электроды по чугуну

Для РДС (ММА) используют следующие:

• чугунные сейчас редко встречаются. Могут быть очень большого диаметра от 6 до 15 мм. Рекомендуется применять электроды с минимальным диаметром и на малых токах.

• на медной основе,

• на никелевой основе

• стальные.

Применение стальных электродов

Для чугуна – хуже не придумаешь. Целесообразно, если ремонтируются небольшие дефекты и не планируется дальнейшая мех.обработка. Из-за процесса отбеливания шов становится податливым и хрупким. Применяют электроды ЦЧ-4 стержень которых составлен из чистого Fe или УОНИИ-13/45 , которые используются для заварки «черных » и малолегированных сталей

Наилучшие же характеристики показывают электроды на основе никеля (электроды ESAB ОК 92.18, ОК 92.58 ). Ими осуществляют холодную сварку чугуна (см. ниже), но рекомендуется незначительный подогрев до 40 градусов. Полученный шов обладает хорошими прочностными характеристиками и обрабатывается резцом или фрезой без ограничений

Электродами на медной основе варится чугун хорошо, но прочностные свойства шва и околошовной зоны вы не получите, связано это с тем, что Cu и Fe не взаимодействуют друг с другом до растворения Cu.

Для полуавтоматической сварки

применяют стальную, никелевую и кремний-бронзовые проволоки в сочетании с защитным газом или его смесями.

Различают горячую и холодную сварку

• При горячая сварке чугун подогревают до температуры от 250 до 650 градусов с последующей плавлением на малых токах. Перегрев и большие токи могут привести к растрескиванию. После сварочной операции чугун медленно охлаждают. Для этого его можно поместить в песок или накрыть теплоизоляционным материалом.

• Холодная сварка для чугуна производится без подогрева, но нужно делать швы как можно короче, необходимо, чтобы они остывали постепенно.

Читайте Ремонт чугунных изделий сваркой. Из опыта Уралмашзавода.

Шлифмашинка Макита от брызг

Сварщик может столкнуться с «обилием» брызг. В таком случае должна помощь зачистка на глубину более 0,5мм. Дело в том, что при изготовлении песчано-глинистой формы, в которую отливают чугун, используются не только песок и глина, а еще и связующие компоненты, среди которых и канифоль. При нагреве возможно попадание этих примесей в поверхностный слой, и они «газят» при нагреве. Используйте шлифмашинку Макита с зачистным или обдирочным кругом для удаления поверхностного слоя.

Сварка чугуна и стали

Здравствуйте, делаю забор с фундаментом в виде ленты. Через каждые 2,5 метра – металлические решетки, которые будут между каменными столбиками. Для армирования каменных столбиков нашлись чугунные канализационные трубы. Решетки в столбиках будут крепиться с помощью стальных полосок. Вопрос: как приварить сталь к чугуну?

Обычно, перед сваркой стальную и чугунную заготовку подогревают до температуры 600 градусов. Предварительный подогрев позволяет получать сплошные герметичные сварные соединения в один проход.

Но если, как в вашем случае, предварительный подогрев в печи невозможен, то технология меняется. Сварку забора осуществляйте валиками длиной не более 25 мм. Перед наплавкой нового валика необходимо подождать, пока предыдущий валик остынет полностью. То есть нельзя перегревать основной металл соединения.

Также шов, полученный таким образом, нельзя подвергать механической обработке, поскольку он имеет повышенную хрупкость. Но прочности для поддержания целостности такой конструкции, как забор, должно хватить с запасом.

Для получения менее хрупкого сварного соединения и более прочного шва используйте электроды для сварки чугуна — а также чугуна со сталью — ESAB ОК 92.58.

Сварка чугуна со сталью

Сегодня сварка деталей из чугуна со сталью — это обычная процедура, которая применяется в самых разнообразных отраслях: металлургической, машиностроительной, станкостроительной и прочих. Раньше чугун являлся одним из основных материалов, используемых для создания металлических конструкций. Изделия из чугуна имеют множество достоинств, при этом относительно недорогие.

Технология сварки чугуна со сталью с использованием плавящихся электродов

Перед началом сварочных работ любого типа нужно подготовить соединяемые металлы. Обязательно производится зачистка их поверхностей на участке соединения до характерного металлического блеска. Чугун представляет собой пористый металл, поэтому в его тело достаточно легко и глубоко способны проникать маслянистые жидкости. Поэтому участки, на которых обнаружены жирные пятна, должны зачищаться до полного их исчезновения.

Сам сварочный режим полностью зависит от выбранного оборудования.

- Приварить сталь к чугуну при напряжении холостого хода агрегата более 54 В можно только при использовании переменного тока.

- При напряжении холостого хода агрегата менее 54 В (для многих моделей сварочного оборудования это стандартное значение) сварочные работы выполняются постоянным током, имеющим обратную полярность.

Детали из чугуна и стали в обеих ситуациях нагреваются до 600 градусов, чтобы предотвратить их расширение в процессе сваривания.

Важно понимать! Чем больше металл расширяется, тем больше он сужается после охлаждения. Если выполнять вышеперечисленные требования, то шовное соединение будет получаться высокого качества всего за одно прохождение по нему электродом.

Сварка толстостенных образцов с легированными добавками

Чтобы сварить чугун и сталь, когда в их структуру входят легированные добавки или соединяемые образцы достаточно большого сечения, необходимо учитывать следующие моменты.

- Предварительный подогрев деталей не производится.

- Соединение двух разных металлов осуществляется при помощи небольших валиков длиной до 2.5 мм.

- Второй валик формируется после полного охлаждения первого.

Герметичность шовного соединения зависит именно от двух крайних пунктов. При использовании этой методики сварки говорить про герметичность соединения стали с чугуном не приходится, так как накладка каждого последующего валика осуществляется на предыдущий валик, полностью холодный. При этом получаемый шов будет достаточно хрупким.

Некоторые технические моменты сварочной процедуры

- Для такого варианта соединения разных металлов подбор сварочных параметров, материалов осуществляется, исходя из ограничений свариваемости чугуна. Если к сварочному шву не предъявляются особые прочностные требования, используются только присадочные материалы из никеля.

- Не рекомендуются сварочные процессы с повышенным удельным тепловложением, формированием значительной сварной ванны.

- Ряд чугунов, в состав которых входит большое количество углерода, из-за склонности к формированию трещин считаются несвариваемыми.

- Сваривать вместе чугунные и стальные элементы конструкций можно напрямую с применением присадочного материала из никеля, изготавливаемого специально для соединения чугунов. Но при проявлении критической деформации материала, значительных нагрузках этого будет недостаточно. В подобных ситуациях, прежде чем приваривать стальной элемент к чугунному изделию, рекомендуется на поверхности детали из чугуна выполнить наплавление присадочного материала из никеля.

- Сварка чугуна со сталью может производиться без выполнения предварительного разогрева металла, но только в том случае, если деталь впоследствии будет работать в температурных условиях больше 300 градусов. В данном случае свариваемые изделия небольших размеров подвергаются общему нагреву, при соединении крупных деталей разогревается только сварочная зона.

- Коэффициент линейного расширения чугуна достаточно низкий, также этот металл отличается низкой пластичностью. Поэтому усадочное напряжение, возникающее в соединении, необходимо понижать. Для этого сразу после завершения сварки необходимо выполнить проковку шва.

- Качественного результата соединения можно достичь, если для сварки использовать электроды малого сечения, наплавку выполнять короткими валиками (не более 5 см) в поперечном направлении. С подобной целью нужно наклонять сварочную дугу на предшествующий валик, но не в направлении основного металла.

Практика показывает, что все разработанные на сегодняшний день технологии соединения стали и чугуна достаточно эффективны, но только если правильно подобран сварочный режим, расходные материалы.

Для надёжного соединения металлических деталей применяют сварочные аппараты. С помощью этого оборудования можно сделать прочный шов, который выдержит нагрузку в десятки тонн. Сварочное оборудование применяется как на предприятиях, так и в домашних условиях. Начинающие сварщики часто сталкиваются с потребностью в сварке чугунных деталей, но это не так просто. Важно знать, как сварить чугун электросваркой, исходя из особенностей этого сплава.

Сварка чугуна

Сварка чугунаОсобенности сварки чугуна

Способы сварки чугуна отличаются от тех, которые применяются для других металлов и сплавов. Связано это с особенностями материала. Чугун содержит в своём составе до 6% углерода, из-за чего считается хрупким металлом. Из-за этого его свариваемость ухудшается. Негативными факторами для сварки этого материала являются сторонние компоненты, содержащиеся в его составе. К ним относится марганец, фосфор и сера.

При проведении сварочных работ стоит учитывать некоторые особенности:

- Плохой показатель свариваемости из-за необычной структуры материала.

- Готовые соединения не будут обладать высокой прочностью из-за большого количества трещин, образующихся при сварке.

- Расплавленный чугун подвержен окислению.

- Большое количество углерода в составе способствует образованию пор во время сварочных работ.

Промышленные марки чугуна практически не поддаются воздействию сварочного оборудования.

Аппараты и расходные материалы

Чтобы проводить сварочные работы, требуется использовать специальное оборудование. Специалисты рекомендуют использовать аппараты, вырабатывающие постоянный ток (инверторы). Сварочное оборудование, в котором используются трансформаторы, обладает низким КПД и ухудшает конечный результат.

Для работы инвертора понадобятся расходные материалы в виде электродов. Их диаметр должен быть не менее 3 мм. Сварка чугуна электродами позволяет сделать более качественный шов, чем при работе полуавтоматом. Лучшими расходными материалами для этого сплава считаются ОЗЧ-2 и МНЧ-2.

Чугун можно варит аргоном. Для этого применяется омедненная проволока. Процесс работы с этим оборудованием аналогичен использованию инвертора. С помощью аргоновой сварки можно сваривать пластины толщиной до 4 мм.

Способы сварки

Существует две технологии сварки чугуна — горячая и холодная. Сварщик сам выбирает какую применить в зависимости от обрабатываемых деталей.

Холодный способ сварки

Холодный способ соединения чугунных деталей подразумевает под собой использование специальных расходных материалов. Нельзя использовать обычные стальные электроды. В противном случае получится некачественный шов, который будет состоять преимущественно из вредных компонентов чугуна. При попытках зачистить готовый шов он может треснуть.

Чтобы сделать качественное соединение используются электроды малого диаметра. Работают с ними на малом токе. Холодный способ применяется в тех случаях, когда нужно провести небольшое количество работы без изначального нагревания заготовок.

Горячий способ

Чаще всего, применяется в домашних условиях. При повышении температуры нагрева сварочного шва его качество улучшается. Перед тем как обрабатывать детали электросваркой нужно решить, как будет разогреваться заготовка — частично или целиком.

Особенность технологии горячего способа сварки заключается в том, чтобы перед использованием сварочного аппарата заготовку разогревают, а после окончания работ дать ей самостоятельно остыть. Максимальная температура разогрева деталей — 650 градусов по Цельсию. В противном случае будет разрушена структура материала.

Как варить чугун

Чтобы сделать качественный шов, требуется знать, как варить чугун электросваркой в домашних условиях. Технологический процесс можно разделить на два этапа — подготовительный и рабочий.

Подготовительные работы

Перед тем как запускать сварочный аппарат, требуется провести подготовку поверхности. Этапы подготовки:

- Грязь и ржавчину очистить с помощью металлической щётки или наждачной бумаги. Если загрязнения серьёзные или на поверхности чугуна присутствуют окалины, можно использовать болгарку с шлифовальным диском.

- Дополнительно поверхность обезжиривается с помощью растворителя.

- На краях, которые будут свариваться, требуется сделать фаску.

Последним этапом подготовки является зачистка поверхности деталей до металлического блеска. Сделать это нужно вокруг тех мест, которые будут свариваться.

Подготовка поверхности

Подготовка поверхностиСваривание без подогрева

В первую очередь, необходимо купить расходные материалы. Оптимальным вариантом будут электроды, в состав которых входит медь или никель. Готовый шов будет легко обрабатываться. Режим использования сварочного оборудования указывается на упаковке с расходным материалом. Сваривать чугун без изначального подогрева заготовки требуется поэтапно. Сначала наносится начальный шов, которому дают остынуть. Сверху наносят второй. Важно не перегревать материал.

Сварка с нагревом

Основная проблема растрескивания чугуна в том, что материал без предварительного нагрева резко разогревается и остывает. Из-за этого образуются трещины. Зная, как заваривать чугун горячим методом, можно добиться надёжного соединения деталей.

Этапы проведения сварочных работ:

- Рабочая поверхность зачищается от ржавчины, грязи, краски.

- Сквозные дыры завариваются с помощью специальных форм.

- Детали предварительно разогреваются в индукционных печах до 600 градусов.

- Включается сварочный аппарат. Сварщик должен его настроить на работу при постоянном токе и прямой полярности.

Когда шок готов, заготовку требуется поместить в разогретую печь и выключить её. Они должны остыть вместе.

Меры безопасности

При работе со сварочным оборудованием, требуется соблюдать правила безопасности:

- Не работать с неисправными аппаратами.

- При работе сварочным оборудованием стоять на резиновом коврике.

- При наличии трещин и пор в заготовке не закреплять её над собой.

- Сварочный процесс является вредным для здоровья. Сварщику нужно использовать специальную маску, перчатки и спецодежду.

Нельзя прикасаться к только что сделанному шву.

Соединять детали из чугуна с помощью сварочного оборудования сложнее чем из других материалов. По этой причине требуется знать технологию создания швов, использовать подходящее оборудование и расходники.

Сварка чугуна: технологии и особенности металла

Чугун является прочным металлическим сплавом, который состоит из двух видов металла — железа и углерода. Сплав используется практически во всех сферах жизни, из него делают батареи, сантехнические устройства, посуду, а также оградительные конструкции, детали для автомобилей и станочного оборудования.

Но при изготовлении различных конструкций, требуется знать, как выполняется сварка чугуна, потому что именно от соблюдений важных принципов будет зависеть прочность и износостойкость готового изделия. Данный процесс имеет некоторые трудности и сложности, которых можно избежать только при условии, если будет изучена правильная технология сварки.

Виды чугуна

Перед тем как проводить сварку чугуна в домашних условиях, стоит внимательно рассмотреть разновидности сплава. Виды могут отличаться по степени прочности, тугоплавкости, по степени свариваемости.

Ниже в таблице описаны основные разновидности чугуна.

| Вид | Особенности |

| Белый | В составе белого чугуна весь имеющийся углерод присутствует в форме цементита. Расцветка излома светлая. Этот вид сплава обладает высокой прочностью, по этой причине он подвергается обрабатыванию режущими инструментами. Он используется в виде полупродукта при изготовлении ковкого чугуна. |

| Серый | Весь углерод или его часть присутствует в составе сплава в виде графита. При изломе обычно можно увидеть серый цвет. За счет того что серый чугун обладает высокими литейными качествами его применяют в качестве основного материала для литья. В отличие от белого чугуна достаточно хорошо поддается ковке. |

| Ковкий | Эту разновидность получают при отливке и последующей обработке белого чугуна с образованием графита с хлопьевидной структурой. Данная разновидность сплава в основном используется для изготовления автомобилей, сельскохозяйственных машин, тракторов. |

| Половинчатый или отбеленный | В составе данного вида чугуна углерод может присутствовать в двух формах — в виде графита или цементита. Его применяют в качестве функционального материала для работы в условиях сухого трения, а также для производства деталей с высокой износостойкостью. |

| Высокопрочный | В данном виде сплава имеется шаровидный графит, которые образуется в процессе кристаллизации. Обычно его применяют для изготовления элементов с высокой ответственностью в машиностроении, а также для производства труб с высокой прочностью для водоснабжения, нефте- и газопроводов. |

Характеристика сплава

Процесс сварки чугунных деталей напрямую зависит от особенностей и свойств сплава. По сути, данный металл состоит из двух металлов — железа и углерода. Но если его сравнивать со сталью, то железа в нем выше практически на 2,14 %.

Как было указано выше в соответствии со составом чугун может быть разного вида — белый, серый, половинчатый, высокопрочный. Свойства каждого вида определяются составляющими компонентами.

Сварка по чугуну имеет некоторые сложности. Во время нее достаточно тяжело добиться высокой прочности сварного шва. Это происходит из-за наличия проблем из списка:

- из-за того, что чугун имеет неоднородную структуру, при сваривании шов может сильно растрескаться. Это происходит из-за влияния на него повышенной температуры дуги. В результате этого происходит отбеливание, изменение состава в области сваривания металла;

- сварочные работы по чугуну с применением высокотемпературного влияния электрической дуги вызывают выгорание части углерода из состава сплава. Все это может вызвать образование пор в составе сварного шва. В результате этого сильно снижается прочность сварного шва, ухудшаются характеристики качества;

- при расплавлении чугун приобретает сильно текучую структуру, что вызывает сложности при формировании нормального шва. Чем больше содержание в составе углерода, тем выше степень текучести сплава;

- во время сварки чугуна со сталью может появляться окись в шве, которая вызывает снижение прочности.

Вышеперечисленные особенности металла значительно осложняют процесс сварки по чугуну. Основная сложность состоит в том, что итог может быть не таким, какой его ожидают. Зачастую на поверхности сварного шва появляются поры и трещины при остывании сплава.

Для сварки не стоит применять чугун темно-серого или черного оттенка (в нем имеется высокое содержание графита). Данные разновидности сплавов не стоит варить дома, зачастую это вызывает растрескивание соединения и самой детали.

Способы сварки

Способы сварки чугуна могут выполняться по-разному. Все зависит от того, как будет подготовлен металл к самому процессу. В целом выделяют всего два способа сваривания — холодный и горячий.

Особенности холодной сварки

Технология сварки чугуна холодным способом достаточно легкая. Она не имеет сложностей и особых проблем, главное предварительно изучить ее важные особенности. Также нужно знать, чем сваривают чугун.

Сварка чугуна и стали обычно выполняется с использованием электродов, которые специально предназначены для этого вида сварочного процесса. Если будут использоваться простые стальные электроды без нагревания, то в области сварного шва появляется металл в форме высокоуглеродистой стали с дополнительными компонентами, которые входят в состав чугуна — фосфор, сера, марганец.

Холодная сварка чугуна с металлом имеет несколько важных особенностей, на которые стоит обратить внимание:

- она проводится электродами с небольшим размером диаметра, также весь процесс осуществляется на малом токе;

- холодная сварка чугуна электродом может проводиться в домашних условиях при маленьком объеме работ, а также если нет возможности для выполнения подогрева деталей;

- холодная сварка может быть проведена стальными электродами при условии, если на швы не будет оказываться нагрузка на растяжение. Идеально подходят медно-никелевые электроды, а также с содержанием в составе меди и железа.

После сваривания нельзя проводить зачистку шва, это связано с его высоким растрескиванием. Слишком быстрое остывание может привести к появлению белого чугуна в области рядом со сварным швом. В результате этого основа металла станет достаточно твердой, но сильно хрупкой.

Особенности горячей сварки

Горячая сварка чугуна является наиболее подходящим методом сваривания в домашних условиях. Во время подогрева сварной шов получается с хорошим качеством, потому что во время этого процесса не возникает отбеливаний металла, а также его закалки.

Горячая сварка стали с чугуном может разделяться на два подвида — местная (частичное прогревание) и общая (полный прогрев всей детали). Для прогревания обычно применяется специальная печь, в которой деталь прогревается равномерно со всех сторон.

Помимо этого выделяют несколько вариантов степени прогрева, которые зависят от показателя температуры:

- горячее прогревание, при котором прогрев происходит под температурой от 500 до 600 градусов Цельсия;

- полугорячее прогревание при температуре от 300 до 400 градусов Цельсия;

- теплое прогревание от 150 до 200 градусов Цельсия.

Технология горячей сварки состоит в нагревании детали до требуемой температуры, которое производится перед началом сваривания, а затем производится медленное охлаждение после завершения процесса.

При нагревании температура не должна быть выше 600-650 градусов Цельсия, в противном случае это может привести к изменению структуры чугуна. Он может стать хрупким, в сварном шве могут образоваться трещины, поры. Обязательно должен соблюдаться неспешный прогрев с выдерживанием скорости до 150 градусов в час.

Процесс охлаждения также должен производиться не слишком быстро. Лучшим вариантом будет деталь оставить в печи, в которой и осуществлялось нагревание. В ней будет медленно происходить остывание.

Правильная подготовка чугуна к сварке

Подготовка чугуна к сварке должна проводиться в обязательном порядке, именно от нее зависит качество готового шва, его прочность, износостойкость. Если этот процесс будет выполнен правильно, то он предотвратить хрупкость и пористость структуры материала, а также устранить возможные дефекты.

Подготовка должна состоять из следующих действий:

- распиливание трещин. Зачастую трещины в чугуне обладают тонкой и глубокой структурой. Если размер толщины обрабатываемой детали составляет 4 мм, то накладываемый сверху шов не сильно заплавит поверхность трещины. В результате этого останется разрозненная структура внутри основы сплава. При этом степень сопротивления на разрыв и излом будет слабая. Для того чтобы в этих местах было хорошее заваривание, требуется выполнять распиливание трещины «болгаркой» с использованием тонкого диска. При этом, чем больше толщина материала, том глубже должно быть запиливание;

- просверливание краев. При визуальном осмотре детали из чугуна невозможно увидеть точное окончание глубины трещин. По этой причине прежде чем начать сваривание трещины, стоит по ее краям просверлить небольшие отверстия. Отступать от видимого конца разлома требуется на расстояние 5 мм. Если выполнить просверливание краев, то это обеспечит хорошее заполнение металлом внутреннее пространство, а также защитить от продолжения раскола;

- выполнение разделки кромок. Степень свариваемости чугуна может отличаться перекалкой в области соединительного шва, что может привести к повышению хрупкости данного участка. Чтобы предотвратить данный процесс требуется провести равномерное прогревание на всю длину соединения. Область соединительного шва разбавляется металлом, для этого и используется правильная разделка кромок. Во время соединения толстых пластин проводятся скосы краев под углом 45 градусов, при этом у основания должно оставляться небольшое притупление в 3-4 мм. Данное разделение обеспечит хорошее заполнение области разделения, а также она повысит прочность и износостойкость данного участка;

- проведение подформовки. При сваривании тонкого изделия из чугунного сплава повышается вероятность протекания жидкого металла. По этой причине в этих случаях под изделие требуется подкладывать подкладку из графита, это позволит поддержать прогретую область и сохранит первоначальную форму элемента.

Как сваривать электросваркой

Перед тем как начать сваривание с использованием электродов обязательно нужно внимательно изучить особенности сварки чугуна данного вида. В первую очередь требуется подобрать правильные электроды и специальное оборудование. Главная особенность данного метода состоит в том, что в области сварного шва повышается степень хрупкости металла.

Повышение хрупкости связано с тем, что в период проведения сварочных работ сплав на сплав из чугуна оказывается высокая закалка. По этой причине сварка электродами котла чугунного и других деталей в промышленных условиях имеет существенные отличия по сравнению с обычной обработкой других изделий. Во время нее требуется проводить нагревание материала до температуры почти 600-650 градусов Цельсия.

Обычно при электросварке используются два вида электродов:

- ОЗЧ-2. Электроды данный модели имеют стержень из медного металла, который покрыт специальным составом с содержанием графита;

- МНЧ-2. Для стержня электродов данного вида применяются разные виды металлов — никель, медь, марганец и железо. Данная модель является самым подходящим вариантом для электросварки чугуна, но она имеет высокую стоимость.

Особенности сварки чугунных деталей с использованием электродов:

- во время электросварки холодным методом необходимо соблюдать определенный темп наложения швов;

- требуется контролирование проведения процесса сваривания, это поможет избежать перегревания поверхности выше установленных показателей;

- сварщик должен производить работы «вразброс», небольшими частями. При этом обязательно должна выполняться проковка и делаться перерывы;

- в связи с тем, что главная особенность чугуна состоит в том, что он достаточно медленно остывает, поэтому чтобы заварить деталь из чугуна может потребоваться некоторый период времени;

- если восстанавливаются дефекты небольшого размера, то дополнительно может потребоваться подложка из графита, это предотвратит вытекание металла.

Сварка полуавтоматом

Сварка чугуна полуавтоматом выполняется достаточно просто, главное внимательно изучить все действия. Обязательным условием для процесса является подготовка детали из чугуна, именно от подготовки будет зависеть показатель прочности сварного шва. Также потребуется специальная проволока для сварки полуавтоматом чугуна.

Чтобы правильно выполнить сварку чугуна полуавтоматом, нужно рассмотреть правильную технологию. Обычно данный метод производиться при помощи трех способов сварки:

- холодная сварка чугуна с использованием сварочной проволоки по чугуну ПП АНЧ-1. Она подходит для небольших коротких швов, заделки трещин, для работы с тонкими деталями из чугуна. Никакого подготовительного этапа не потребуется, достаточно только лишь провести кончиком проволоки по области сварки. Схватывание дуги происходит практически сразу, потребуется удержать ее в течение нескольких секунда, а в это время нужно провести проволокой по месту шва;

- полугорячая сварка чугуна полуавтоматом обычной проволокой применяется для сваривания более сложных участков. К примеру, ее используют при установке заплатки на канализационных трубах. Уровень температуры нагревания составляет около 350 градусов Цельсия. Для полугорячей сварки подходит проволока для сварки чугуна ПП АНЧ-2. Для нагревания может применяться паяльная лампа. После сваривания производится плавное охлаждение;

- горячая сварка применяется для изготовления сварных швов с высокой прочностью, которые обладают повышенными качествами на изгиб и излом. Во время него применяется проволока сварочная для чугуна ПП АНЧ-3. Нагревание производится в печи или при помощи газовой горелки. Нагревание производится до температуры 600 градусов Цельсия. А вот процесс графитизации выполняется естественным путем.

Сварка аргоном

Сварку чугуна аргоном используют многие начинающие сварщики по совету опытных товарищей, часто прибегают к свариванию полуавтоматом в аргоновой среде. Этот метод не оправдывает себя для изделий из чугунных сплавов. Соединение получается как на воздухе с подогревом, но при этом сильно возрастают затраты.

Технология сварки чугуна и стали аргоном обычно предусматривает наличие нейтральной среды. Конечно, в атмосферной среде шов можно получить, но при этом сильно ухудшится его качество. При осуществлении сварки в данной среде в соединении могут образоваться микротрещины, а также будет наблюдаться неравномерная закалка.

Если дополнительно к сварке подать инертный газ аргон, то химический состав в сварочной ванне никак не поменяется. Если применяется аргон, совсем не имеет значения способ сварки. Качество сварных швов получается одинаково хорошее при любом соединении деталей — встык, внахлест, заплатка.

TIG сварка чугуна с использованием аргона считается самым оптимальным вариантом, который позволяет сделать прочный шов. При помощи газа можно варить практически любые сочетания. Если же имеются некоторые сложности с приобретением аргона, то лучше оставить его для соединения чугуна и стали.

Газовая сварка

Газовая сварка чугуна в основном применяется в случаях, когда требуется получение высокопрочного сварного шва, но при условии соблюдения небольшого провара поверхности основного металла. При этом технология газовой сварки чугуна сопровождается применением нескольких режимов наложения шва, от которых будет зависеть качество итогового соединения.

На показатель качества сварного соединения оказывают влияние следующие составляющие:

- виды режимов подаваемого напряжения;

- вид техники накладываемого сварного соединения;

- показатель силы тока;

- скорость прохождения.

Как сварить чугун и сталь дуговой газовой сваркой, чтобы в итоге получить соединение с высокой прочностью без трещин, пор и других дефектов? Для этого требуется соблюдать некоторые требования во время рабочего процесса:

- показатель напряжения дуги должен быть от 18 до 21 В;

- сила тока — 100-120 А;

- скорость прохождения не больше 12 м в час;

- сварные работы должны выполняться с использованием специальных сварных проволок 09Г2СА или ПАНЧ 11 с размером диаметра 1 мм.

Сварка инвертором

Многие неопытные сварщики часто задаются вопросом можно ли сварить чугун и сталь инверторным сварочным аппаратом? Конечно можно, но предварительно следует провести подготовку. Процесс подготовки чугуна должен проводиться с учетом следующих рекомендаций:

- в первую очередь необходимая область зачищается болгаркой. Для зачистки рекомендуется применять лепестковый круг или другую наиболее подходящую насадку;

- после того как будет проведена зачистка верхнего слоя до не окисленного металла требуется выполнить обезжиривание. Данный процесс может выполняться при помощи бензина или любого другого растворителя;

- если требуется заделать трещину, то ее нужно расчистить до полного окончания. После этого в этом месте необходимо просверлить отверстие с размером диаметра 10 мм.

Сварка чугуна инвертором может осуществляться послойно и с использованием опорных элементов — шпилек. Они полностью состоят из стали. Применение данных опорных элементов должно сопровождаться с учетом важных требований:

- размеры данных элементов должны быть точными, их размер диаметра не должен быть больше 40 % от толщины чугуна;

- показатель выступа шпильки над металлом составляет не более 4-6 мм;

- расстояние между ними не должно превышать 6 мм;

- количество используемых шпилек должно зависеть от параметров соединения, но их не должно быть больше 25 % от площади излома.

Также могут применяться электроды, но они должны быть специальными. Проводить заваривание чугуна обычными электродами не рекомендуется. Для сплава этого вида подойдут электроды с добавлением никеля, меди, хрома и других лигатур, которые способствуют прочному наплавлению чугуна.

Как проводится

Как сваривать чугун при помощи инвертора, чтобы получить хороший и качественный сварной шов? Для этого потребуется изучить важные рекомендации:

- полярность подключения должна быть обратная;

- работа сварочного аппарата должна осуществляться на минимальной мощности, она должна соответствовать толщине чугунного элемента;

- размер длины одного непрерывного сварочного шва не должна быть больше 3-5 сантиметров;

- не должно быть перегревания металла, которое может возникнуть в результате частых перерывов;

- первый и последний слой при многослойном сваривании должен проковываться молотком с небольшим усилием.

Сам процесс сварки может быть многослойным или с использованием шпилек. После правильной установки шпилек проводится наваривание каждого слоя. Металл должен накладываться вокруг каждой шпильки, что в итоге получилась заплатка. В конце делается сварной шов, который соединяет наваренный металл между шпильками.

Многослойная сварка выполняется с использованием электродов. После наплавления первого слоя проводится ковка молотком, она должна делаться на горячую. Если есть доступ к обратной стороне изделия, то также накладывается слой на ней, а затем он проковывается. В конце накладывают следующие слои металла.

Прежде чем ответить на вопрос варится ли сваркой чугун, стоит рассмотреть главные особенности данного сплава. Именно от его вида и структуры зависит выбор определенного вида сварки. Для него могут применяться разные виды сварок — электросварка, полуавтоматом, газовая, аргоном, инвертором. Но чтобы процесс был успешным, требуется провести предварительную подготовку чугуна и стали.