Как согнуть фанеру — изменение формы

Фанера пользуется большим спросом. Она применяется для самых разных целей: при изготовлении мебели, в строительстве. Если обратить внимание, то большое количество деталей, выполненных из фанеры, являются изогнутыми. Можно ли этого достичь в домашних условиях? Да! Существует несколько способов и технологий, как согнуть фанеру, которые будут рассмотрены в этой статье. При этом будем обращать внимание на то, как все сделать своими руками.

Особенности материала

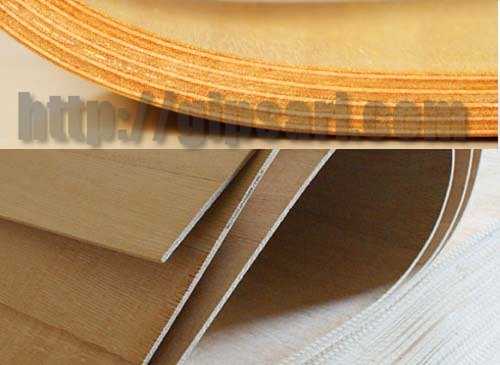

В гипермаркетах можно приобрести уже готовую изогнутую фанеру. Но ее толщина будет не более 4 мм. Она станет отличным вариантом для изготовления арки. Можно встретить китайскую гибкую фанера, которая идеально сочетает в себе цену и качество. Если такие варианты вас не устраивают, тогда придется делать изгиб самостоятельно. Для того чтобы изогнуть более толстую фанеру, потребуется приложить усилия. Существует несколько видов технологий: например, распаривание, склеивание, зарезы и не только.

Стоит заметить несколько положительных сторон этого строительного материала. Цена на фанеру вполне приемлема. Ее используют для изготовления самых разных нестандартных конструкций. Более того, фанера является материалом, с которым сможет работать даже непрофессионал. Самое главное, понимать технологию изготовления гнутых поверхностей из фанеры. Об этом речь пойдет дальше.

Внимание к каждому слою

Изогнутая фанера

Изогнутая фанера

В процессе работы существует несколько сложностей. С чем они связаны? Главным образом, со структурой материала и технологического процесса того или иного метода изгибания. Например:

- Легче работать с фанерой наименьшей толщины. Но не стоит забывать, что для изготовления банальной арки потребуется фанера толщиной в 10 мм. Потребуются усилия, чтобы согнуть такую «слоенку».

- Каждый слой шпона расположен под разным углом. Это связано с тем, чтобы придать изделию прочность, а также стойкость к изгибу.

- В специальных мастерских получить изгиб фанеры очень просто. Она полностью размокает под паром и при помощи специальных тисков выгибается необходимая форма.

Подобный метод также можно использовать в домашних условиях. Для этого следует правильно использовать пар из кипящей кастрюли или чайника. Некоторые пользуются бытовыми утюгами, которые способны выдавать пар.

Учитывая все эти нюансы, важно понимать следующее. Фанера, как и, в принципе, вся древесина очень быстро охлаждается. Используя метод пропаривания в домашних условиях крайне сложно достичь равномерного нагревания листа. Поэтому такой метод будет актуален для небольших заготовок.

Метод распаривания

Придание формы

Лист фанеры в домашних условиях можно пропарить над кипящей в емкости водой. Важно, чтобы пар подавался песперебойно. Существует другой метод, который заключается в замачивании фанеры в ванне. Время замачивания напрямую будет зависеть от сложности изгиба и от толщины листа. Например, если фанера бакелитовая, то потребуется времени меньше. Если она бакелизированая, то времени потребуется больше.

- При замачивании в воде с температурой 60° С время замачивания увеличивается до 2 раз.

- При замачивании в воде с температурой 15–30° С период увеличивается в 20 раз.

Время пропаривания таблица

Время пропаривания таблица

После пройденного времени замачивания, фанеру необходимо закрепить на шаблон и хорошо зафиксировать. Дождитесь полного высыхания. Если выгибание осуществляется поперек волокон, то изгиб будет максимально большим. Если вы решили сделать подобную операцию дома, то лучше комбинировать увлажнение с пропариванием. Пропаривание выполняется непосредственно в месте изгиба, а увлажняется верхний слой шпона.

Если вернуться к методу замачивания фанеры в ванне с водой, то после водной процедуры фанера станет достаточно эластичной.

Есть одна опасность! Очень высока вероятность того, что фанера может расслоиться. Поэтому для начала лучше всего попробуйте на небольшом кусочке фанеры, чтобы не испортить всю будущую конструкцию.

Схема сгибания

Схема сгибания

Процесс работы заключается в следующем:

- Фанера требуемой толщины замачивается в ванной.

- Каждые пять минут она проверяется на предмет ее эластичности.

- Если после тридцати минут фанера легко гнется, значит, процедуру следует закончить.

- Далее, размягченная деталь устанавливается на свое место, при этом ее необходимо закрепить саморезом.

- После полного высыхания изготовление требуемой конструкции можно продолжить.

Вот такой простой и примитивный метод сгибания фанеры под действием влаги.

Метод надрезания

Если вам необходимо согнуть фанеру толщиной от 16 до 22 миллиметров, то метод надрезания самый эффективный. Для этого потребуется наличие фрезы. Ею делаются надрезы в предполагаемом месте сгиба. При этом глубина надреза не должна превышать половину общей толщины заготовки. Также надрез должен доходить до шпона, который располагается в противоположном направлении, до той степени, чтобы не нарушить его. Если с одной стороны угол необходим другой, то надрезы в этих местах делаются другой ширины. По такому принципу выгибается фанера для изготовления лодки.

Далее, согнутую заготовку зажимают на форме, сверху которой наклеивается лист шпона. Период высыхания может занять двадцать четыре часа. В качестве клеящего вещества можно использовать ПВА или эпоксидку.

Склеивать ту или иную деталь допустимо как внутрь, так и, наоборот, зарезами. Если зарезы будут снаружи, то могут образоваться пустоты.

Склеивание

Склеивание фанеры

Склеивание фанеры

Для придания фанере изогнутого вида, из тонкого листа фанеры вырезается деталь «выкройка». Она укладывается на листе таким образом, чтобы направление шпона чередовалось. В результате конструкция будет иметь необходимую пластичность и жесткость. Каждый слой фанеры склеивается эпоксидным клеем. Для придания формы заготовку зажимают струбцинами на одни сутки. После окончания высыхания с детали удаляются все неровности и выступивший клей. По завершении заготовка шлифуется.

Сложные конструкции из фанеры

Сложные фигуры из фанеры

Сложные фигуры из фанеры

Одна из сложных конструкций, которую можно выполнить из фанеры, это арка.

Нередко возникает потребность в нескольких заходах по размачиванию фанеры. Особенно, если вы еще не добились требуемого угла.

Любым из вышеперечисленных методов вы можете осуществить изгиб фанеры. Если вы решили воспользоваться методом замачивания, то предварительно вам следует позаботиться о шаблоне. Зафиксировав деталь на шаблоне, вам точно не придется заново все переделывать. Сделать такой шаблон проще простого. Для этого берете рейку такой же длины как и длин детали. Затем из ДСП вырезаете несколько фрагментов и закрепляете их рейками. Количество таких фрагментов напрямую будет зависеть от длины изгибаемого листа. Потом на уже готовом каркасе фанерную слоенку закрепляете саморезами и ждете полного ее высыхания.

Несколько полезных советов

Изгиб

Изгиб

Для успешной работы важно помнить о нескольких нюансах. Радиус изгиба поперек значительно меньше, чем вдоль. Уже согнутые детали храните в помещении, в котором низкая влажность до 10%. Если вы выбрали метод пропаривания, то сгибать такие конструкции следует тогда, когда они еще теплые. Немаловажным фактором является и фирма, которая изготовила данный лист фанеры. Возможно, они смогут выгнуть фанеру под необходимый угол. Особенно, эта услуга окажется полезной, если не хотите или боитесь испортить купленный вами материал.

Итак, мы рассмотрели с вами разные методы. Большинство из них просты и вполне могут быть реализованы даже в домашних условиях. У вас все обязательно получиться. Делитесь своими комментариями о совершенных экспериментах при сгибе фанеры.

kakpravilnosdelat.ru

Как согнуть и выпрямить фанеру в домашних условиях

При работе с фанерой, довольно часто возникает необходимость изготовления деталей неправильных изогнутых форм. В производственных цехах, на специальном оборудовании, придать заготовке необходимую конфигурацию нетрудно. В домашних условиях согнуть или выпрямить фанеру тоже не составит труда, надо только запастись некоторыми приспособлениями и терпением.

Как согнуть фанеру

Перед началом операции по сгибанию фанеры давайте разберемся в конструкции фанерного листа. Фанерный лист состоит из нескольких слоев тонкого шпона (1-2 мм), склеенного между собой. Слоев, в зависимости от толщины листа, может быть от 3 до 21, их количество всегда нечетное. Волокна шпонового слоя располагаются под прямым углом относительно соседнего слоя – такая конструкция придает фанере высокую прочность на изгиб.

Получается, что нам необходимо согнуть заготовку из материала изначально «несгибаемого». Не стоит опускать руки, существует простая истина: «Что руками сделано, руками и переделано». Человеческая изобретательность, в тех случаях, когда обстоятельства касаются его кармана, не имеет границ. Так, что же придумало человечество, чтобы согнуть фанеру своими руками?

Рынок стройматериалов предлагает фанеру толщиной 3-4 мм. Деталь из такой фанеры сгибается без проблем. Используется, в основном, для устройства вогнутых и выпуклых поверхностей в интерьере, не испытывающих механических нагрузок (пример — арочные проемы). Эту фанеру очень уважают дизайнеры помещений. Вариант тонкой фанеры с оптимальным соотношением «цена/качество» – фанера китайского производства.

Для тех, кто собирает жесткую конструкцию из гнутых элементов или просто «не ищет легких путей», представляем три способа сгибания детали из фанеры самостоятельно. Применять любой из вариантов надо после того, как согнуть фанеру «на коленке» до нужного вам радиуса не представляется возможным.

Склеивание слоев фанеры

Вам требуется конструкция, которая выдержит расчетную механическую нагрузку. В наличии достаточно тонкой фанеры 3 мм, но она не годится для реализации задуманного — не выдержит нагрузки. Фанеру толщиной 10-12 мм надо покупать, а это неучтенная статья расходов. Вариант, который устроит и вас и конструкцию – склеивание тонких листов.

Раскраиваем заготовки с размерами больше требуемых на 1.5-2 см. На рисунке видно, как поведут себя листы тонкой фанеры при сгибании, к тому же никто не застрахован от их сдвига по плоскости во время склеивания.

При помощи простого приспособления задаем заготовке необходимую форму. Места, где необходимо изменить радиус, периодически смачиваем водой. Достигнув желаемого результата, ждем полного высыхания.

Подготавливаем «зажимы». Ширина паза, куда будет входить наша заготовка, соответствует толщине будущего изделия.

Наносим клей на всю плоскость фанерной заготовки, складываем листы плоскостями, торцы располагаем в зажимах и крепко скрепляем струбцинами или другими зажимами.

После высыхания клея операцию повторяем до тех пор, пока не будет получен элемент с необходимой толщиной.

Подгоняем размер и, с чувством глубокого удовлетворения любуемся соей работой.

Для внутренней отделки прекрасно подойдет клей ПВА, для наружных работ – эпоксидный клей. Четко соблюдайте рекомендации по использованию клея, чтобы соединение получилось прочным, без нарушения цвета и текстуры дерева.

Надрезание фанерных листов

При работе с фанерой толщиной 16-21 мм и выше хорошо зарекомендовал себя способ надрезания.

Наносим разметку предполагаемых надрезов по всему радиусу сгибания. Расстояние между надрезами зависит от радиальной величины – чем больше радиус (положе изгиб) тем больше расстояние между метками.

По разметке выполняем надрезы по всей ширине заготовки до слоя с направленностью волокон отличном от наружного. Их количество и глубина переменная непостоянная и зависит от нескольких факторов – величины радиуса, толщины материала. Работа выполняется фрезой, тогда надрезы получаются ровными и одинаковой глубины. В домашних условиях для этой операции прекрасно подойдет «болгарка».

Придаем заготовке нужный радиус с помощью шаблона или формы и наклеиваем шпон со стороны надрезов. Не всегда есть возможность достать шпон, поэтому в домашних условиях можно просто залить клей в щели и оставить до полного высыхания. Затем начисто обработать поверхность.

Чем больше расстояние между надрезами, тем больше радиальная величина. Это обстоятельство позволяет создавать изделия из фанеры самых разнообразных и причудливых форм.

Метод увлажнения

Перед сгибанием листа, проверьте его на наличие дефектов — деформаций, трещин, вмятин и т. д. В процессе гибки, в проблемных участках, велика вероятность поломки листа.

Сгибание фанеры можно провести способом увлажнения и методом распаривания.

Увлажнение

Первый вариант. Место сгиба обильно смачиваем. Затем оборачиваем мокрыми тряпками, ждем некоторое время и осторожно сгибаем. Сколько ждать? Зависит от толщины материала. Перед сгибанием заготовки желательно провести эксперимент с обрезком.

Второй вариант. Набираем в ванну воды и укладываем в нее фанерную заготовку – пусть себе киснет. В горячей воде фанера достигает готовности в два раза быстрее. Подходит для «занятых» людей, которым не хватает терпения периодически менять сухие тряпки на мокрые. «Минус» такого способа увлажнения – полноразмерный фанерный лист не помещается в среднестатистическую ванну.

Распаривание

Название метода говорит само за себя – насыщение фанеры влагой происходит с помощью пара. Как его получить в домашних условиях, никому рассказывать не надо – это может быть утюг, чайник, возможно, четырехведерная выварка (выварка – большая, в основном оцинкованная, кастрюля, в которой раньше вываривалось белье). Одним словом, любая открытая емкость с кипящей водой. Подержали над паром – осторожно сгибаем.

Если фанеру передержать в воде, особенно в горячей, произойдет ее расслоение. Оптимальный вариант готовности детали – фанера набрала влагу, но расслоение еще не началось.

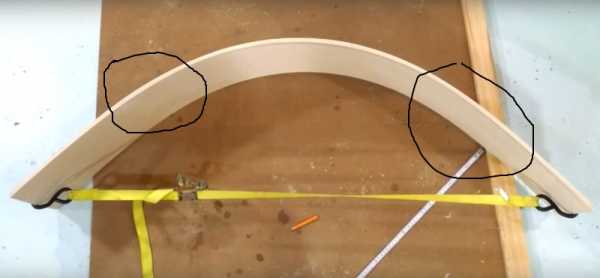

Закрепить форму фанерной заготовки можно шаблоном или приспособлением (рис. 3)

Как выпрямить фанеру

После того, как мы разобрались в процессе и научились сгибать фанеру и придавать заготовке любые, ограниченные только нашей фантазией, формы, выпрямить фанерный лист не составит никакого труда.

Фанера деформируется, обычно, при несоблюдении температурного режима хранения, в условиях повышенной влажности. Та же влажность поможет нам вернуть лист в изначальное качественное состояние.

- Места расположения выдающихся выпуклостей и не менее выдающихся вмятин насыщаем влагой.

- Увлажненные проблемные участки обрабатываем утюгом, присутствие пара в утюге приветствуется.

- Укладываем лист на плоскую поверхность, ровную стяжку или пол.

- На лист устраиваем гнет (груз не менее 20 кг). Между гнетом и фанерным листом желательно положить плоскую и твердую «прокладку» — это может быть обрезок такого же фанерного листа размером большим, чем площадь исправляемого участка.

- Ждем не менее суток.

Надеюсь, после прочтения статьи, вы уже не будете впадать в ступор от слов «согнуть фанерный лист», а возьмете и согнете его так, как надо вам, без привлечения специалистов. Согнете неправильно – ничего страшного, как выпрямить вы тоже знаете.

neva-torg.ru

Как изогнуть фанеру-Обучение гипсокартонным работам

Строительство и ремонт

Автор: Administrator 21.05.2013 06:16

При создании различных столярных изделий может возникать необходимость изогнуть фанеру, чтобы придать ей сложную, неестественную форму. Неопытных мастеров, которые не имеют большого опыта, такая задача может поставить в тупик. Однако все не так уж и сложно.

Как придать форму фанере

Для того чтобы придать фанере неестественную форму, изогнуть ее, нужно сделать ее податливой. Делается это разными способами, например, один из лучших и простых — распаривание.

В зависимости от размеров заготовки следует подобрать соответствующую емкость, которую заливают водой и доводят до кипения на большом огне. После этого заготовку размещают непосредственно над емкостью. Теперь под воздействием горячего пара фанера будет напитываться влагой, размягчаться и становиться податливой.

Когда фанера приобретет пластичность, ее прижимают к заранее приготовленному шаблону и жестко закрепляют на нем. После высыхания фанера будет иметь заданную форму, и ее можно будет использовать по назначению.

Кстати, фанера после этой процедуры должна сохнуть медленно, чтобы исключить такой неприятности, как появление трещин. Чтобы этого добиться, придется периодически смачивать заготовку водой.

Другой способ размочить фанеру и сделать ее податливый заключается в окунании ее в воду с последующим проглаживание горячим утюгом. Фанера должна хорошо напитаться водой, поэтому окунуть ее в воду нужно на десять или пятнадцать минут. После этого разогревают утюг и проглаживают им заготовку. Заготовка из фанеры при этом тут же размягчится, и ей можно будет придавать любую желаемую форму. Разумеется, заготовку также надо закрепить на шаблоне и высушить перед дальнейшим использованием.

Данные способы, позволяют гнуть фанеру толщиной до шести миллиметров. Это совершенно безопасно, то есть трещины при этом появляться на материале не будут.

Читайте также…

Фанера криволинейной формы – статьи о фанере и пиломатериалах

Актуальную цену на материал уточняйте у менеджеров по телефонам: 8(495)646-72-41,8(495)646-72-43

Фанера из одновременно изгибаемых и склеиваемых слоёв

При одновременном гнутье и склеивании слоёв фанеры покрытые клеем листы шпона собирают и спрессовывают между криволинейными пресс – формами или шаблонами. Давление в нагретых паром или электрическим током пресс-формах осуществляют до тех пор, пока степень отверждения клея не будет достаточной, чтобы удержать слои от выпрямления. Как и при изготовлении плоской фанеры, соседние слои шпона располагают под углом 900. Для облегчения гнутья направление волокон в наиболее толстых слоях обычно параллельно плоскости изгиба.

При большом числе тонких листов шпона сначала в плоском прессе под углом 900 склеивают два слоя для лицевой и оборотной стороны. Оставшиеся слои шпона покрывают клеем, собирают под требуемым углом друг к другу и вместе с ранее изготовленными наружными слоями устанавливают под горячий пресс, придающий изделию криволинейную форму. Собранный пакет прогревается в горячем прессе до необходимой кривизны.

Таким способом можно изготавливать элементы большой кривизны без растрескивания наружных слоёв. При этой технологии применяют шпон не толще 0.8 мм влажностью 12%.

Одновременным гнутьём и склеиванием получают детали с теми же преимуществами, что и для массивной древесины. Кроме того, поперечные слои придают криволинейным элементам свойства, которыми обладает Фанера с крестообразным расположением слоёв. Гнутоклеёную фанеру широко применяют в производстве мебели.

Формованная фанера

Любую фанеру криволинейной формы можно считать формованной, но обычно этот термин применяют по отношении к фанере, склеенной с передачей давление через эластичные мешки, наполненные жидкостью. Шпон обёртывают вокруг шаблона, сборку помещают в мешок и подвергают давлению в автоклаве, причём давление «выпотевает» в мешке. Шпон вставляют в металлическую форму и после того как концы закреплены и уплотнены, создают давление с помощью надувного резинового мешка. Форму нагревают электричеством или паром.

Подобная технология применялась на Московском заводе корпусов, существовавшем в 50-70-е годы XX века и производившем корпуса для теле и радио приёмников.

Процесс выклейки изделий из шпона был разработан и внедрён в производство русским изобретателем О.С.Костовичем. В 1881 году О.С.Костович разработал технологию и оснастку и наладил производство изделий из шпона. Костович применял «клей-цемент», чрезвычайно эластичный даже в самом сухом виде, и нерастворимый ни в холодной, ни в горячей воде, ни в других жидкостях. Рецепт этого клея Костович держал в секрете, и в настоящее время он неизвестен.

Французский авиаконструктор А.Ж.Депердюссен в апреле 1911 года запатентовал способ выклейки обшивок фюзеляжа на болванке. В 1912 году он построил моноплан типа «Монокок» с фюзеляжем обтекаемого сечения, выклеенным из трёх слоёв тюльпанового шпона (шпон из тюльпанового дерева (Liriodendron tulipifera) произрастающего в США и известного также под названиями жёлтый тополь, тюльпанный тополь, гикоревый тополь).

Технологии формования фанеры использовались в авиапромышленности СССР при выклейке элементов обшивки самолета Элементы обшивки самолёта из шпона изготовляют, выклеивая их из полос шпона, ширина которых устанавливается в зависимости от размеров и конфигурации обшивки. При наклейке на «болван» (модель) накладывают определённое количество листов шпона в виде полос с нанесённым на них клеем. Направление полос относительно оси элемента, общее количество слоёв и его толщина определяются конструкцией обшивки. Чаще всего полосы накладывают под углом 450 к оси, полосы в смежных слоях перекрещиваются под углом 900.

Запрессовка элементов обшивки при выклейке осуществляется или при помощи гвоздей, или одним из пневматических способов (в т.ч. и описанным выше).

При гвоздевой запрессовке давление на склеиваемые поверхности создаётся при помощи гвоздей, которыми накленный слей шпона прибивается к шаблону через фанерные полосы или шайбы (сулажки).

Фанера, изогнутая после склеивания

Гнутьё уже склеенной фанеры производят способами, которые до некоторой степени сходны со способами гнутья массивной древесины. Для придания фанере требуемой формы её необходимо пластифицировать. Обычно это делают с помощью влаги, тепла, или сочетанием того и другого. Кривиза, которую можно придать плоскому листу фанеры, зависит от ряда переменных факторов, а именно: содержания влаги, направления волокон, толщины и числа слоёв, породы древесины и качества шпона, а также технологии, применяемой при производстве гнутья. Фанеру изгибают вокруг шаблона или гнутой оправы.

Плоскую фанеру после склеивания водостойким связующим можно изгибать в форму пространственной кривизны. Нет однозначного решения вопроса, можно ли придать плоской фанере специфическую пространственную кривизну или нет. Проваривание фанеры и нагрев во время гнутья способствует проведению операции.

Обычно фанеру перед изгибанием основательно проваривают в горячей воде, а затем просушивают между нагретым пуансоном (верхняя часть шаблона) и матрицей (нижняя часть шаблона), прикреплёнными к гидравлическому прессу. Если предполагается последующее гнутьё плоской фанеры в форму пространственной кривизны, рекомендуются пробные испытания для определения практичности и оптимальности технологического процесса. Следует учитывать, что при последующем формировании фанеры в форму пространственной кривизны все виды деформации должны быть деформациями на сжатие или скалывание, так как фанера не может растягиваться. Криволинейную форму чаще всего придают фанере, склеенной из древесины таких лиственных пород, как берёза и тополь.

Технология гнутья фанеры в авиастроении СССР

Обыкновенная фанера

В авиационной промышленности СССР гнутьё фанеры толщиной до 5 мм поперёк волокон рубашки осуществлялось холодным способом, если радиус изгиба был не меньше 25 толщин фанеры.

При более крутом изгибе увлажняется наружная рубашка. Лучший результат даёт предварительное пропаривание фанеры. При этом пропаривают лишь ту часть заготовки, в которой волокна испытывают наибольшее растяжение при изгибе. Весьма удобным средством для этого является пропаривание между двумя паровыми трубами. Нижняя труба имеет ряд мелких отверстий для выхода пара, омывающего прилегаемую к трубе фанеру.

Радиус загиба фанеры при гнутье под углом 450 к направлению волокон рубашки может быть значительно меньше, чем при гнутье вдоль волокон.

Бакелитовая фанера

Бакелитовую и бакелизированную трёхслойную и пятислойную фанеру можно гнуть во всех направлениях.

Для придания фанере эластичности гнутью должна предшествовать гидротермическая обработка. Наиболее эффективным методом такой обработки является пропаривание фанеры в горячей воде при 90-1000, обеспечивающее быстрый прогрев и склеивание её.

Оптимальная влажность фанеры для гнутья — около 30%.

Гнутьё фанеры должно производиться в горячем состоянии. Металлические оправки рекомендуется подогревать дл 140-1500. Продолжительность гнутья -2-5 мин.

Сушка фанеры после гнутья осуществляется в закреплённом состоянии на шаблоне в сушилке или производственном помещении. Продолжительность сушки составляет 6-8 часов. Конечная влажность 7-10%.

Все статьи

www.allfanera.ru

Как согнуть доску, фанеру, ДВП, МДФ своими руками

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ, в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

tolkostroyka.ru

Как придать форму фанере — Ремонт в квартире

При работе с фанерой, довольно часто возникает необходимость изготовления деталей неправильных изогнутых форм. В производственных цехах, на специальном оборудовании, придать заготовке необходимую конфигурацию нетрудно. В домашних условиях согнуть или выпрямить фанеру тоже не составит труда, надо только запастись некоторыми приспособлениями и терпением.

Как согнуть фанеру

Перед началом операции по сгибанию фанеры давайте разберемся в конструкции фанерного листа. Фанерный лист состоит из нескольких слоев тонкого шпона (1-2 мм), склеенного между собой. Слоев, в зависимости от толщины листа, может быть от 3 до 21, их количество всегда нечетное. Волокна шпонового слоя располагаются под прямым углом относительно соседнего слоя – такая конструкция придает фанере высокую прочность на изгиб.

Получается, что нам необходимо согнуть заготовку из материала изначально «несгибаемого». Не стоит опускать руки, существует простая истина: «Что руками сделано, руками и переделано». Человеческая изобретательность, в тех случаях, когда обстоятельства касаются его кармана, не имеет границ. Так, что же придумало человечество, чтобы согнуть фанеру своими руками?

Рынок стройматериалов предлагает фанеру толщиной 3-4 мм. Деталь из такой фанеры сгибается без проблем. Используется, в основном, для устройства вогнутых и выпуклых поверхностей в интерьере, не испытывающих механических нагрузок (пример — арочные проемы). Эту фанеру очень уважают дизайнеры помещений. Вариант тонкой фанеры с оптимальным соотношением «цена/качество» – фанера китайского производства.

Для тех, кто собирает жесткую конструкцию из гнутых элементов или просто «не ищет легких путей», представляем три способа сгибания детали из фанеры самостоятельно. Применять любой из вариантов надо после того, как согнуть фанеру «на коленке» до нужного вам радиуса не представляется возможным.

Склеивание слоев фанеры

Вам требуется конструкция, которая выдержит расчетную механическую нагрузку. В наличии достаточно тонкой фанеры 3 мм, но она не годится для реализации задуманного — не выдержит нагрузки. Фанеру толщиной 10-12 мм надо покупать, а это неучтенная статья расходов. Вариант, который устроит и вас и конструкцию – склеивание тонких листов.

Раскраиваем заготовки с размерами больше требуемых на 1.5-2 см. На рисунке видно, как поведут себя листы тонкой фанеры при сгибании, к тому же никто не застрахован от их сдвига по плоскости во время склеивания.

При помощи простого приспособления задаем заготовке необходимую форму. Места, где необходимо изменить радиус, периодически смачиваем водой. Достигнув желаемого результата, ждем полного высыхания.

Подготавливаем «зажимы». Ширина паза, куда будет входить наша заготовка, соответствует толщине будущего изделия.

Наносим клей на всю плоскость фанерной заготовки, складываем листы плоскостями, торцы располагаем в зажимах и крепко скрепляем струбцинами или другими зажимами.

givewhereyoulivehamptons.org

Как изогнуть фанеру 🚩 Как загнуть фанеру 🚩 Строительные материалы

Автор КакПросто!

Нередко в процессе изготовления столярных изделий возникает необходимость в том, чтобы придать заготовке неправильную форму. Элементы такой конструкции можно, конечно же, выпилить, однако данный метод зачастую просто неприемлем, ведь он сулит перерасход материала. Ввиду этого, для изготовления заготовки неправильной формы рациональнее изогнуть фанеру.

Статьи по теме:

Вам понадобится

- — специальная печь;

- — стальная заготовка;

- — вода;

- — утюг.

Инструкция

После термической обработки и распаривания фанера становится пластичнее. Под действием влажной среды и высокой температуры этот материал значительно размягчается, благодаря чему его намного легче согнуть.

Увеличить пластичность фанеры можно, разогрев ее в закрытой печи на круглых нагелях либо просто подержав над открытым огнем (только не пересушите фанеру, ведь от слишком высокой температуры материал треснет в месте сгиба).

Во время подсушивания фанеры периодически смачивайте заготовку водой.

В процессе работы один конец фанеры тщательно закрепите, а второй крепко удерживайте в руках.

Если согнуть нужно длинную заготовку сложной конфигурации, то используйте специальный шаблон, выполненный в виде стальной полосы: привяжите фанеру к стальной полосе, после чего согните ее вместе с шаблоном (стальная полоса будет препятствовать растрескиванию изделия). Затем заготовку с прикрепленной к ней стальной полосой оставьте до полного высыхания.Есть еще один способ согнуть фанеру и изделие, выполненное из нее. Смочите заготовку водой, после чего прогладьте ее утюгом. Затем согните фанеру, после чего ее внешнюю сторону смочите еще раз и опять прогладьте утюгом. Этот способ позволяет согнуть шестимиллиметровую фанеру, причем так, что на изделии не появится трещин.

Видео по теме

Обратите внимание

Фанеру вымачивайте только в холодной воде: из-за горячей воды заготовка начнет расслаиваться.

Полезный совет

Для предотвращения коробления изделия, выполненного из фанеры, протрите заготовку (два-три раза) горячей олифой либо положите это изделие в нагретую олифу и оставьте ее там на сутки. Затем фанеру промокните мягкой ветошью и просушите (на полное просыхание уйдет 10-15 дней).

Источники:

- Сгибание древесины

Совет полезен?

Статьи по теме:

Не получили ответ на свой вопрос?

Спросите нашего эксперта:

www.kakprosto.ru