Сварка оптического волокна — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 9 ноября 2014; проверки требуют 16 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 9 ноября 2014; проверки требуют 16 правок.Сва́рка опти́ческого волокна́ — процесс соединения оптических волокон (жил оптического кабеля) с помощью высокотемпературной термической обработки. В настоящее время выполняется в автоматическом режиме специальными сварочными аппаратами.

Сварка оптического волокна производится с использованием специальных сварочных аппаратов, которые позволяют провести весь комплекс сварочных работ от совмещения свариваемых концов до защиты соединения.

Современные сварочные аппараты являются промышленными роботами, снабжёнными автоматической системой управления. Управляет аппаратом человек (оператор). Размер современного сварочного аппарата примерно 150*150*150 мм, без выступающих частей.

Аппарат состоит из следующих узлов или блоков:

- Блока питания.

- Электронного блока. Сюда входят: материнская плата, преобразователь питающего напряжения, блок дуги и т.д.

- Механической части. Сюда входят: электроприводы, каретки, V-канавки, оптическая система, печь для термоусадки и т.д.

- Монитора (видеоконтрольного устройства).

Полное название сварочного аппарата звучит так: сварочный аппарат для автоматической сварки оптических волокон. После этого обычно называют фирму-производителя и модель.

Все аппараты имеют собственное программное обеспечение, уникальное для каждой модели. Интерфейс пользователя состоит из клавиатуры, меню и монитора. Меню всегда имеет два раздела, открытый — для пользователя и секретный — для сервиса. Секретный раздел меню закрыт паролем или комбинацией клавиш, он используется во время настройки сварочного аппарата.

Современ

ru.wikipedia.org

Пайка оптического волокна: детали и тонкости выполнения.

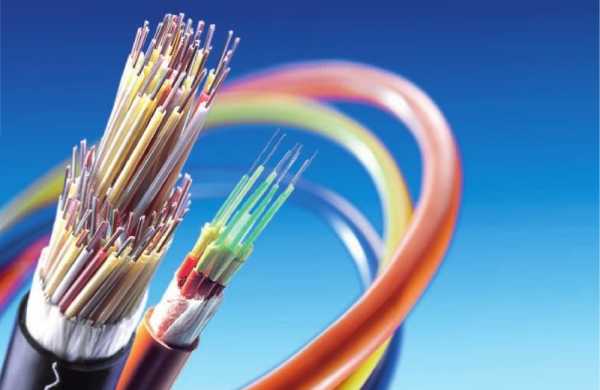

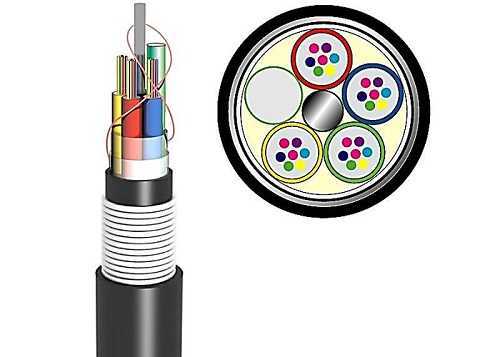

Пайка оптического волокна — процесс соединения жил кабеля путём точечного термического воздействия при помощи специального оборудования. Технология применяется во время прокладки или монтажа радиотехнического элемента для передачи информации. Качество выполненных работ влияет на дальнейшую работу линии. Один кабель может содержать до 38 волокон, каждое из которых передаёт биты информации до нескольких десятков Гб в секунду.

Используемое оборудование

Пайка осуществляется специальными приспособлениями и паяльными установками. Аппарат непосредственно для пайки кабеля выступает в качестве роботизированной техники с системой автоматического управления. Он имеет малые габариты, не превышающие 150 мм с каждой стороны.

Распространёнными являются следующие типы аппаратов для пайки:

- выравнивающие оптоволокно по сердцевине;

- имеющие фиксированные V-канавки;

- для пайки ленточного оптоволокна.

Общая схема такого устройства включает в себя несколько элементов:

- монитор;

- блок питания;

- механическая часть;

- электронную «начинку», где располагаются плата, преобразователь, дополнительные блоки;

- клавиатура.

Каждое оборудование снабжено программным обеспечением, а также интерфейсом. Настройка находится под паролем, чтобы избежать халатного отношения.

Распространёнными моделями для пайки оптического волокна являются Sumitomo Type-39, Jilong KL-300/300T. К более дешёвым относятся Fujikura FSM-18S и Sumitomo Type-46. В первом случае производится оценка затухания при сварке. Иногда применяются аппараты для групповой пайки волокон кабеля (Fujikura FSM-60R, Sumitomo Type-66 Ribbon). В 90-х гг. использовались модели типа КС. Но, исходя из современных требований к пайке, процесс во многом неудобен и сложен.

Этапы выполнения

Сам процесс в современных условиях не требует особой специализированной подготовки и позволяет производить пайку волокон кабеля с поверхностными техническими знаниями. В первую очередь производится снятие внешнего изоляционного слоя оптоволокна. Затем снимается верхняя часть модулей, в которых располагается несколько волокон. Здесь применяются стандартные инструменты.

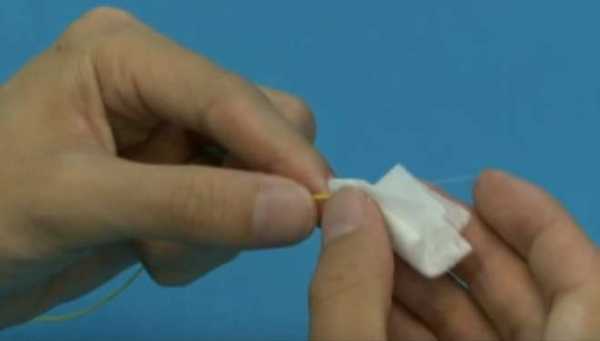

Затем производится очистка элементов кабеля от гидрофобного материала. Для этого необходим слегка окрашенный или бесцветный гель. Используя комплект, предназначенный для защиты соответствующих соединений, следует волокна закрыть специальными гильзами (термоусадочные трубки с силовым стержнем). На 2-3 сантиметра волокна зачищаются от цветного лака, после – защитного слоя и протираются спиртовой настойкой.

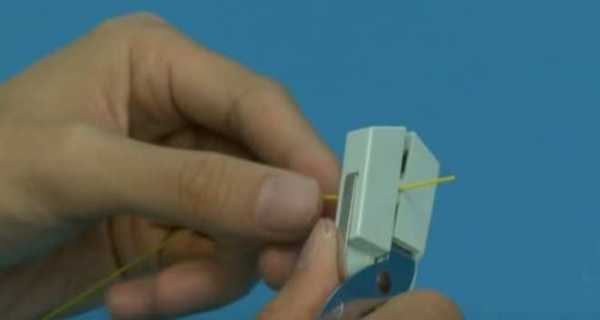

Следующий этап наиболее важен. Осуществляется скалывание конца волокон таким образом, чтобы фронтальная поверхность была перпендикулярна оси элемента. В обратном случае проводимая способность будет ухудшена. Допустимый угол составляет 1,5 градуса. В случае брака, который составляет 20%, необходимо повторить процедуру. Используется прецизионный скалыватель.

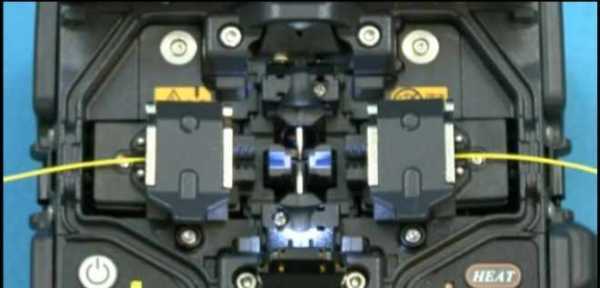

Далее волокна помещаются в V-канавки, где применяются зажимы. Два волокна подводятся друг к другу с микрозазором на торцах в автоматическом режиме благодаря манипуляторам под микроскопом. Концы элементов разогреваются до заданной температуры и совмещаются, создавая единое волокно.

После производится контроль оптоволокна при помощи механической деформации с оценкой уровня затухания. Далее – термоусадка комплекта защиты на волокнах в тепловой камере. Последним этапом становится укладка готового оптоволокна в спайс-пластины, кроссы либо оптическую муфту

Похожие статьиgoodsvarka.ru

Сварка волс

Сварка оптоволокна в картинках с описанием « dert.ru/travel — путешествия, фотографии

Список всех частей: Статьи и заметки

Сегодня будет научно-познавательный пост 🙂

Эти цветные проводочки есть ни что иное, как оптоволокно, уложенное в кассету муфты. Наверняка многие слышали фразу «сварка оптоволокна», которая неизменно сопровождает крупные аварии на линиях связи. Но я уверен, что мало кто представляет себе этот увлекательный процесс. До недавнего времени я тоже был в их числе, но сегодня готов поделиться тайным знанием.

К счастью, в этот раз была не авария, а плановые работы, поэтому процесс проходил, можно сказать, в тепличных условиях.

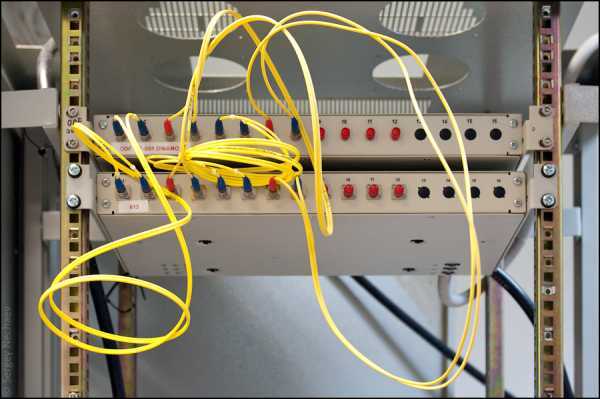

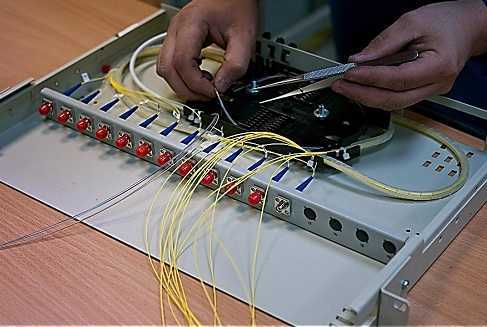

Обычно оптический кабель разваривается на специальный кросс, каждое волокно на свой порт, откуда уже коммутируется с оборудованием или другим кроссом. Но в этот раз надо было сварить между собой два кабеля в обход оптических кроссов. Процесс, в общем-то, схож со сваркой кабеля при разрыве, за тем исключением, что кабель не надо сначала вытаскивать из кросса.

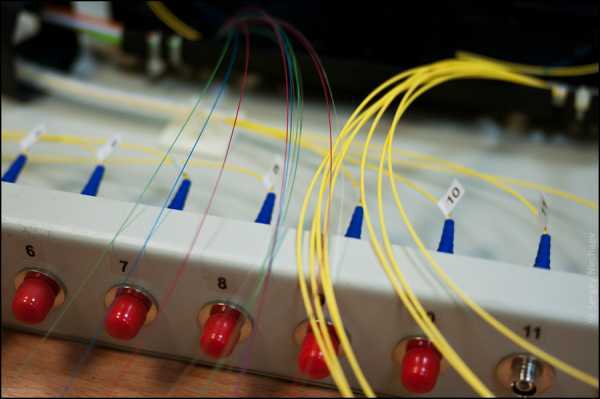

Вот так выглядят два рабочих оптических кросса, от которых надо будет избавиться и состыковать кабели напрямую. Сейчас пока данные бегают по желтым патч-кордам между кроссами.

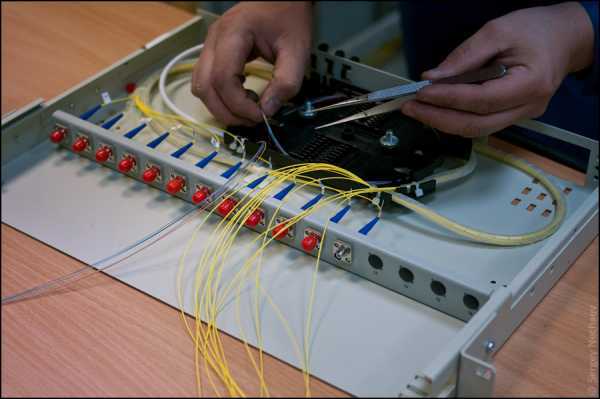

Оптический кросс изнутри. Аккуратно распутываем и вытаскиваем кабель из кассеты.

Цветные проводки — это оптоволокно из кабеля, только пока в изоляции. Само оптоволокно бесцветное, а изоляцию специально делают цветной, чтобы различать волокна.

Волокон в кабеле может быть много. Может быть и 4, и 12, и 38. Как правило, для передачи данных используется пара волокон, по одному волокну в каждом направлении. По такой одной паре может передаваться от 155 Мбит/с до нескольких десятков Гбит/c, в зависимости от оборудования на концах волоконно-оптической трассы.

В этом кабеле 12 волокон, которые упакованы по 4 штуки в 3 цветных (белый, зеленый, рыжий) модуля.

Поскольку место сварки волокна — потенциально ломкая зона, эту часть кабеля упаковывают в оптическую муфту. Перед сваркой кабели заводят в муфту через специальные отверстия.

Теперь можно приступить к процессу сварки. Сначала с волокна при помощи точных инструментов снимается изоляция, и обнажается сам оптоволоконный стержень.

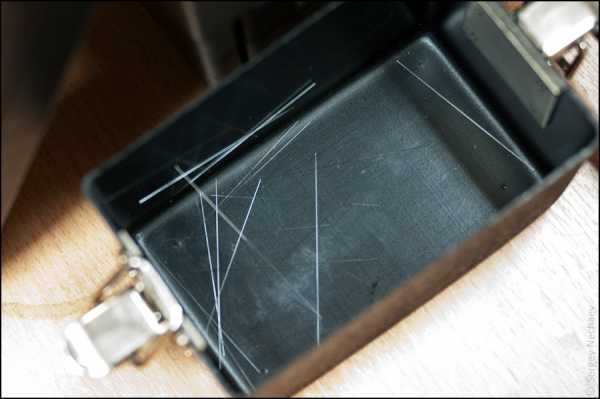

Перед сваркой нужно, чтобы торец волокна был максимально ровным, т.е. необходим очень точный перпендикулярный срез. Для этого есть специальная машинка.

Чик! Угол скола должен отклоняться от плоскости не более, чем на 1 градус. Обычные значения — от 0,1 до 0,3 градуса.

Обрезки чистого волокна тут же прибираются. На столе его фиг потом найдешь, а под кожу оно запросто может впиться, там обломиться и остаться.

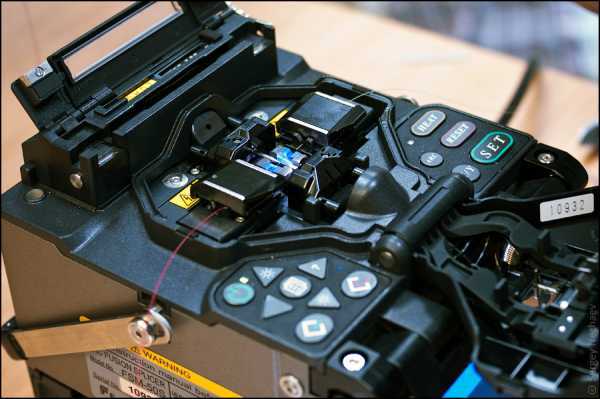

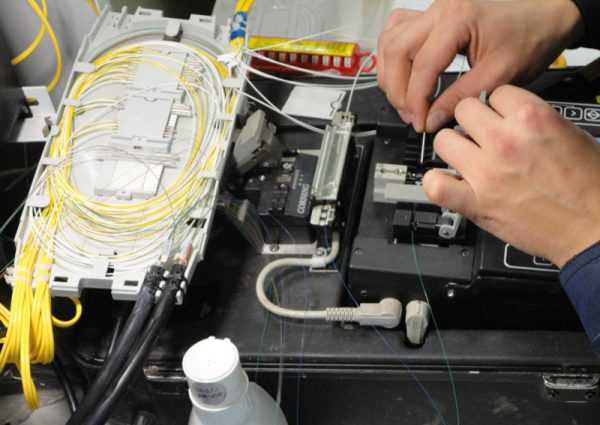

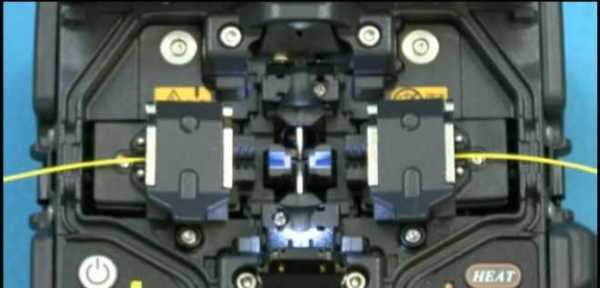

А вот и самый главный аппарат в этом процессе — сварочник. Оба волокна укладываются в специальные пазы в середине аппарата с двух сторон (на картинке — голубого цвета), и фиксируются зажимами.

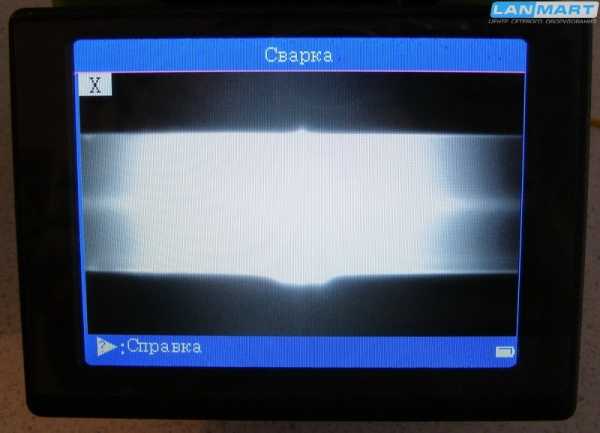

После этого самое сложное. Нажимаем кнопку «SET» и смотрим на экранчик. Аппарат сам позиционирует волокна, выравнивает их, кратковменной электрической дугой мгновенно спаивает волокна и показывает результат. Весь процесс происходит быстрее, чем я написал эти три предложения выше, и занимает секунд 10.

На волокно одевается термоусадочная трубочка с металлическим стержнем, чтобы укрепить место сварки, и волокно помещается в печку в том же самом аппарате, только уже в верхней его части.

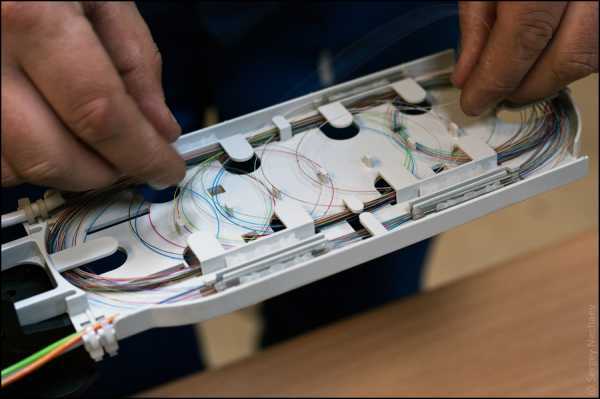

Каждое волокно затем аккуратно укладывается в кассету муфты. Творческий процесс.

И результат.

Для герметизации места ввода кабеля в муфту одеваются термоусадочные трубки, которые обрабатываются специальным феном. Трубка от высокой температуры сжимается, препятствуя доступу воды и воздуха в муфту.

И последний штрих. На муфту одевается колпак и фиксируется специальными застежками. Теперь не страшна ни влажность, ни жара, ни мороз. Такие муфты могут годами плавать в болоте без ущерба для кабеля внутри.

Весь процесс сварки двух 12-волоконных кабелей вместе занимает около полутора часов.

Ну вот, теперь вы знаете все тонкости этого процесса, можно смело покупать аппарат для сварки и опутывать оптоволоконными сетями все, что вам вздумается.

Список всех частей раздела Статьи и заметки:

- Выбор фотохостинга

- Как правильно подписывать картинки?

- Как организовать турпоездку самостоятельно?

- Сварка оптоволокна в картинках с описанием

- Осторожно! Фильтры для воды. Часть 1

- Осторожно! Фильтры для воды. Часть 2

- WordPress. Доработка напильником: делаем автоматическое оглавление

- Какую зеркалку купить?

dert.ru

Сварка оптоволоконного кабеля

Создание оптического волокна — одно из самых значимых событий в сфере инфокоммуникационных технологий. Оптоволоконный кабель применяют для высокоскоростной передачи информации с незначительным затуханием на дальние расстояния. До недавнего времени оптику использовали в основном для соединения разных континентов в единую глобальную сеть. В настоящий момент многие провайдеры предоставляют такую услугу, как высокоскоростной интернет при помощи оптических линий в каждую квартиру. И без такого процесса, как сварка оптоволоконного кабеля, просто не обойтись.

Разделка кабеля

Оборудование для сварки ВОЛС

Оборудование для сварки ВОЛСОптоволоконный кабель разделывают с использованием следующих инструментов:

Оборудование для сварки ВОЛС

- стриппер;

- тросокус;

- отвертки;

- бокорезы;

- пузырек спирта;

- безворсовые салфетки;

- изолента;

- цифры-маркеры на самоклеящейся основе и прочие.

Если оптоволоконный кабель хранился на складе в сырости, то необходимо отрезать и выбросить примерно метр кабеля. При наличии троса его необходимо перекусить тросокусом.

Важно! Следует быть аккуратными, чтобы не повредить волокна.

Внешняя оболочка кабеля снимается с помощью стриппера. Такой нож имеет вращающееся во все стороны лезвие, которое может регулироваться согласно толщине кабеля. Стриппером делается надрез по кругу на оболочке, затем – два продольных надреза вдоль кабеля, чтобы внешнее покрытие распалось на две части.

Снятие внешней оболочки с помощью стриппера

Снятие внешней оболочки с помощью стриппераЕсли следующим слоем идет кевларовое покрытие, то его перекусывают тросокусом. Металлическая гофра снимается с помощью усиленного ножа. Последняя тонкая оболочка снимается стриппером.

Открывшиеся модули обрабатываются салфетками с использованием спирта. Чтобы снять гидрофоб, используют растворитель. Сам модуль надкусывают и снимают при помощи специального стриппера. Остается только убедиться, что все оптические волокна не поломались.

Процесс сварки оптического волокна

[ads-pc-1]

Далее представлена краткая инструкция, в которой сварка оптоволокна рассмотрена при помощи сварочного аппарата. Для этого процесса потребуются следующие материалы:

- скалыватель;

- сварочный аппарат;

- пузырек со спиртом;

- безворсовые салфетки;

- муфта или кросс;

- пинцет;

- изолента;

- схема разварки.

Стеклянная часть подготовленных волокон аккуратно протирается проспиртованной салфеткой.

Протирка волокна спиртовой салфеткой

Протирка волокна спиртовой салфеткойОчищенный кончик помещается в скалыватель. Данный аппарат делает качественный скол оптики, без него сварка оптического волокна просто невозможна.

Установка волокна в скалыватель

Установка волокна в скалывательПодготовленное волокно не должно загрязниться, поэтому его сразу отправляют в сварочный аппарат.

Оптоволокно готово для сварки на аппарате

Оптоволокно готово для сварки на аппаратеНа аппарате нажимается кнопка начала спайки. На этом сварка ВОЛС окончена. Остальную работу сварочник выполняет самостоятельно, стыковка отображается на дисплее.

Процесс сварки отображается на дисплее

Процесс сварки отображается на дисплееПроцесс сварки волокна занимает немного времени, в зависимости от выбранной модели аппарата. По окончанию работы соединенные волокна достают из сварочного аппарата, надевается гильза КЗДС.

Установка гильзы на месте сварки

Установка гильзы на месте сваркиДалее гильза запекается с двух сторон в печке сварочного аппарата.

Гильза запекается в сварочном аппарате

Гильза запекается в сварочном аппаратеПосле защищенное волокно прячут в кассету кросса.

Уложенное волокно в кассете кросса

Уложенное волокно в кассете кроссаСварка оптики завершена.

Проверка качества сварного шва

В процессе сварки необходимо обратить внимание на форму дуги сварного шва. Идеальная сварка практически не заметна невооруженным глазом. Если дуга кривая, то рекомендуется сколоть сварной шов и повторить работу заново.

Также признаком плохого качества спайки считается черный пузырек либо смещение волокон относительно друг друга.

Если сварочный аппарат выдает существенное затухание сигнала в месте шва (более 0,1 Дб), то волокна лучше переварить. Но даже если потеря сигнала несущественная, в сумме несколько сварок все же могут дать потерю сигнала на другом конце кабеля.

Проверка затухания всей оптической трассы, состоящей из нескольких муфт и кроссов, проводится при помощи рефлектометра. Это измерительный прибор, который посылает по оптической трассе импульс и анализирует его рассеивание и отражение. С его помощью можно посмотреть общую длину трассы и затухание сигнала на отдельном его участке. Так есть возможность узнать, где именно оптоволоконный кабель дает обрыв сигнала либо его существенное затухание. Прибор сохраняет измерения в электронном файле, что позволяет проводить анализ рассеивания спустя некоторое время после проведения проверки.

Рекомендуем! Сварка швов в различных пространственных положенияхРемонт оптической линии

Ремонт ВОЛС состоит из следующих действий:

- поиск места обрыва оптической линии;

- организация доступа ремонтника к поврежденным оптическим волокнам;

- ремонт оптического кабеля;

- повторная проверка кабельной трассы.

Как было указано ранее, место обрыва ищут с помощью рефлектометра. Потеря сигнала может произойти как в одном из кроссов или муфт, так и в середине целого участка кабеля (к примеру, проведение подземных работ в месте прокладки кабеля).

соединительная муфта для ВОЛСВ первом случае ломается место некачественного шва и делается новая сварка оптики. Во втором случае все куда сложнее, ремонт оптоволокна невозможен. Если технический запас и особенность расположения кабеля позволяет, то в месте разрыва устанавливается дополнительная муфта. В противном случае весь участок кабеля меняется, сварные работы проводятся на обоих концах нового кабеля. Ремонт ВОЛС – процесс весьма затратный, поэтому лучше заранее качественно провести монтажные работы.

svarkagid.ru

Высокотехнологичное оборудование для сварки оптики: применение, нюансы работы

Оптоволоконные линии в наше время – это самый эффективный способ передачи информации, состоящий из широкополосного материала, пропускающего огромные потоки данных по десяткам тысяч каналов на достаточно большие расстояния. Кабель при этом обладает небольшими габаритами и малым весом.

Особенности сварки при монтаже ВОЛС

ВОЛС (волоконно-оптические линии связи) имеет широкую сферу применения. Кабель используется при сооружении вертикальных разводок в многоэтажных зданиях, для передачи данных между коммутационными центрами, такими как сервер, рабочая станция, коммутатор, маршрутизатор и другое оборудование. Сварка оптики является одной из самых важных работ при монтаже систем связи.

Сварка оптоволокна – это процесс, во время которого специальные оптоволоконные материалы подвергаются высокотемпературной обработке, с помощью специального устройства, соединяющего различные, даже самые мелкие части, линии за максимально короткий срок. Тщательно подобранный аппарат для сварки оптики, стоимость которого зависит от степени автоматизации процессов, позволяет без посторонней помощи выполнить все необходимые работы. Новейшие сварочные устройства, оснащенные системой распознающей сечение кабеля, обладают 10, заложенными в программу, режимами сварки, способствующими проведению работ в условиях любой сложности.

Оборудование для сварки оптоволоконных линий связи

Существуют ручные, полуавтоматические и автоматические устройства для сварки оптики. Недостатком ручного аппарата является тот факт, что стыковка волокон выполняется оператором вручную, а контролируется ход работы при помощи микроскопа. Все это значительно усложняет и затягивает процесс сварки.

Полуавтоматическое устройство, также оснащенное микроскопом, самостоятельно стыкует волокна, предварительно уложенные специалистом. Часть работы по-прежнему выполняется вручную.

Современное высокотехнологичное оборудование для сварки оптики полностью автоматизировано, что положительно сказывается на времени проведения работ и комфорте специалистов. Аппараты появились на рынке недавно, но стремительно набирают популярность, благодаря своей универсальности и уникальным свойствам. Процесс сварки оптических волокон выполняется в автоматическом режиме, и контролируется специальными датчиками, которые передают изображение на экран. Специалисту остается только очистить соединяемые волокна, сколоть и уложить их в специальные зажимы аппарата.

Недостатком оборудования является высокая стоимость, что делает его приобретение целесообразным лишь при наличии большого объема работы. В другом случае имеет смысл обратиться в специальные службы или взять аппарат в аренду.

Для работы на высокотехнологичном оборудовании необходимо пройти курс обучения оптоволоконной сварки, чтобы знать об ее отличии от традиционных методов сварки металлов и сплавов. Схожесть процессов можно найти в соединении проводящей линии, состоящей из нескольких кабелей, плавлением под воздействием максимальных температур. При этом варка оптоволокна требует высокой точности и исключения потери волокон. Высокая пропускная способность канала и сигнал, обладающий качественным прохождением, обеспечиваются равнопрочным и неразрывным сварным соединением вдоль всей линии связи.

Нюансы процесса сварки оптики

Сварка оптического кабеля выполняется очень быстро, но качественное соединение может быть получено только в результате соблюдения всех требований к точности выполнения работы. Разделка кабеля, являющегося модулем, объединяющим 6-8 волокон, покрытых изоляционным слоем, остается обязательным этапом подготовки к сварке.

Концы кабеля следует оголить и очистить их от защитного слоя в пределах 3 см от края. Далее концы нужно обработать спиртовым очистителем. Пыль, загрязнения, жировые наслоения не позволят выполнить качественное и прочное соединение волокон. Торцы края волокон скалывают под определенным углом с помощью высокоточного прибора (скалывателя), это обеспечивает максимально точное совмещение оптоволоконных линий.

Укладка свариваемых концов кабеля в зажимы сварочного устройства требует специального обучения и опыта работы.

Автоматическое сварочное оборудование, совмещающее с микроскопической точностью концы волокон, и выполняющее автопроверку результата, не требует высокой квалификации сварщика. Но знать все этапы процесса, свойства материалов и соединений все же необходимо.

Сварка оптики выполняется под влиянием электрической дуги, которая создает температуру необходимую для разогревания волокон в зоне стыка торцов кабеля. Оплавляясь и, затем, кристаллизируясь, волокна образуют между собой высокопрочное соединение. Аппаратура самостоятельно контролирует температуру, не допуская перегрева изделий.

Когда сварочный процесс завершается, волокна укладываются в кассету оптической муфты. Окончательную защиту сварного шва кабель получает, проходя термоусадку в тепловой камере сварочного устройства.

Строгое соблюдение всех правил и требований позволяет получить высокопрочное качественное соединение за, сравнительно, короткий срок.

stroitel5.ru

Сварка оптоволокна — это… Что такое Сварка оптоволокна?

Сварка ВОЛС — Сварка оптоволокна (Сварка оптики, сварка волоконно оптического кабеля, сварка ВОЛС) процесс соединения оптических волокон (жил оптического кабеля) с помощью высокотемпературной термической обработки. Содержание 1 Сварочные аппараты 2 Технология… … Википедия

Оптоволокно — Связка оптоволокна. Теоретически, использование передовых технологий, таких как DWDM, со скромным количеством волокон, которое представлено здесь, может дать достаточную пропускную способность, с помощью которой легко было бы передать всю… … Википедия

Волокно оптическое — Связка оптоволокна. Теоретически, использование передовых технологий, таких как DWDM, со скромным количеством волокон, которое представлено здесь, может дать достаточную пропускную способность, с помощью которой легко было бы передать всю… … Википедия

Кабель оптический — Связка оптоволокна. Теоретически, использование передовых технологий, таких как DWDM, со скромным количеством волокон, которое представлено здесь, может дать достаточную пропускную способность, с помощью которой легко было бы передать всю… … Википедия

Оптико-волоконный кабель — Связка оптоволокна. Теоретически, использование передовых технологий, таких как DWDM, со скромным количеством волокон, которое представлено здесь, может дать достаточную пропускную способность, с помощью которой легко было бы передать всю… … Википедия

Оптоволоконный кабель — Связка оптоволокна. Теоретически, использование передовых технологий, таких как DWDM, со скромным количеством волокон, которое представлено здесь, может дать достаточную пропускную способность, с помощью которой легко было бы передать всю… … Википедия

Световод — Связка оптоволокна. Теоретически, использование передовых технологий, таких как DWDM, со скромным количеством волокон, которое представлено здесь, может дать достаточную пропускную способность, с помощью которой легко было бы передать всю… … Википедия

Волоконно-оптическая линия связи — (ВОЛС) представляет собой волоконно оптическую систему, состоящую из пассивных и активных элементов, предназначенных для передачи оптического сигнала по оптоволоконному кабелю. Содержание 1 Элементы ВОЛС 2 Монтаж ВОЛС 3 Применение ВОЛС … Википедия

ВОЛС — Волоконно оптическая линия связи (ВОЛС) представляет собой волоконно оптическую систему, состоящую из пассивных и активных элементов, предназначенных для передачи оптического сигнала по оптоволоконному кабелю. Содержание 1 Элементы ВОЛС 2 Монтаж… … Википедия

Волоконно-оптическая система — Волоконно оптическая линия связи (ВОЛС) представляет собой волоконно оптическую систему, состоящую из пассивных и активных элементов, предназначенных для передачи оптического сигнала по оптоволоконному кабелю. Содержание 1 Элементы ВОЛС 2 Монтаж… … Википедия

dic.academic.ru

www.samsvar.ru

Сварка оптоволокна, аппарат для сварки ВОЛС

Благодаря изобретению оптоволоконного кабеля данные передаются практически мгновенно. Для прокладки ВОЛС от потребителя до передающего оборудования необходимо высокоэффективное соединение кабеля. Производится этот процесс посредством сварки оптоволокна.

Оптоволоконный кабель: виды и состав

Прежде чем разбирать инструкцию по сварке кабеля, рассмотрим, что такое оптический кабель. ВОЛС – это волоконно-оптические линии связи, которые разделяют по категориям.

- Конструкционные особенности: могут состоять из оболочки с трубными модулями или многослойного соединения и двухуровневой защиты.

- Место применения: наружное или внутреннее. Учитывая высокую стоимость оптического кабеля, внутренняя прокладка оптоволоконной линии связи применяется крайне редко, только в случаях необходимости высокоскоростной, целостной и точной передачи данных.

- Условия прокладки кабеля: подвесные, грунтовые, канализационные, под водой, подвешиваемые на столбы электропередачи. Наиболее часто в обиходе встречаются подвесные, грунтовые и канализационные кабели. Реже применяют патч-корды, с тросиками и гофроброней.

Инструменты для разделки кабеля

Расшить кабель можно при помощи специального набора инструментов кабельщика-спайщика. В состав такого чемодана входят:

- стрипперы;

- отвертки;

- плоскогубцы;

- бокорезы;

- тросокусы;

- ножи.

Технология проведения сварочных работ

Принцип сварки заключается в разогреве проводящих нитей до плавкого состояния при помощи аппарата, который воздействует на них электрической дугой. Важным и трудоемким процессом является тщательная подгонка двух соединительных элементов. Ведь если неверно совместить волокна, проводная способность кабеля снизится, что приведет к потере передачи данных.

Сварка оптоволокна заключается в расплавлении тончайшего оптического волокна и его соединения при помощи электродуги. Весь процесс производится на специальном сварочном аппарате для ВОЛС.

Приборы оснащаются программным комплексом, который выбирается в зависимости от вида световода.

Последовательность операций при сварке линий связи

- Расшивается кабель от защитной оболочки, распускаются оптические волокна. Производить эту операцию следует крайне осторожно, так как оптоволокно очень хрупкое.

- Волокна очищают от влагозащитного покрытия.

- На волокно насаживают насадку КДЗС, состоящую из термоусадочной трубы и стержня усиления.

- Кончики стекловолокна очищают от защитного геля и обезжиривают спиртом.

- Зачищенные волокна складывают в прецизионный скалыватель перпендикулярно оси волокна и производят очень ровный скол. Отклонения более чем на 1,5° недопустимы.

- Подготовленные стекловолокна укладываются в V-образный зажим аппарата.

- Под микроскопом очень точно совмещают два волокна при помощи манипулятора. В современных моделях этот процесс производится автоматически.

- Электрическая дуга разогревает сколы волокон до термоплавкого состояния. С помощью держателя микродоводки совмещаются торцы двух волокон и зажимаются в одно.

- Аппарат проверяет качество сварки на прочность и проводит оценку.

- Мастер устанавливает на место сварки комплект защиты и перемещает этот участок в теплокамеру для термоусадки оболочки.

Процесс оплавления происходит синхронно на двух свариваемых частях оптоволокна.

Оборудование для сварки оптоволокна

Выбор сварочного аппарата для ВОЛС сводится к определению типа сварки:

- ручной;

- полуавтоматической;

- автоматической.

Аппараты ручного типа не позволяют качественно и быстро произвести работы по соединению кабелей. Трудоемкий процесс сведения контролируется под микроскопом.

На смену ему пришло полуавтоматическое оборудование. Вся работа производится под микроскопом, и оператор может оценить качество автоматического соединения места сварки. Такое устройство значительно экономит время мастера.

Отрицательная характеристика прибора – не свариваются оптические шнуры. Эта часть работы выполняется мастером вручную.

Положительная оценка устройства – низкая стоимость по сравнению с полностью автоматическими сварочными аппаратами.

Полностью автоматизированный прибор появился на рынке недавно. Он позволяет значительно экономить время оператора. Встроенный микроскоп позволяет мастеру контролировать процесс варки. Минус современных моделей – высокая цена.

Критерии выбора и грамотная эксплуатация оборудования

Определившись с целью применения аппарата, можно перейти к оценке оборудования по параметрам:

- типы волокна для сварки;

- время сварки и количество возможных соединений нитей;

- срединная центровка или по V-канавкам;

- комплектация;

- цена – дешевые модели могут иметь низкий потенциал или некачественный шов сварки.

Аппарату со срединной центровкой отдают большее предпочтение. Устройства отличаются по габаритам и комплектации, однако качество сварки на одном уровне.

Сварка ВОЛС обязательно должна производиться под наблюдением мастера.

Каждый этап работы на устройстве требует от оператора навыков работы на сварочном аппарате оптоволоконного кабеля.

electrod.biz

Установка быстрого коннектора на оптический кабель в сравнении с соединением с применением сварочного аппарата.

Для соединения оптических кабелей в муфтах или установки пигтейлов в кроссах обычно используют сварочный аппарат — он позволяет надежно и с максимальной плотностью фиксировать волокна, а так же оставлять технологические запасы на повторное соединение и перемещения волокон в кабеле под воздействием температуры и растягивающего усилия. В большинстве случаев сварка самый удобный вид соединения. Но у нее есть и недостатки, которые можно решить с помощью установки на кабель быстрых коннекторов.

Какие проблемы возникают при использовании сварки как основного вида соединений?

1. Место сварки оптического волокна становится хрупким и его следует фиксировать специальной термоусадочной гильзой КЗДС.

2. Термоусадочная гильза требует фиксации, т.к. не защищает волокно от растягивающего усилия.

3. Волокно с обоих сторон гильзы может сломаться, т.к. с него снята защитная оболочка.

4. Нельзя произвести соединение волокон с помощью сварки в сложных условиях, например когда нет запаса волокна или на столбе без технологического запаса волокна.

Из всего следует, что при оконцовывании кабеля всегда требуется установка маленького кросса, а при развертывании сетей в частном секторе всегда требуется снимать муфту со столба и оставлять колечки кабеля магистрального и клиентских, что со временем создает паутину из проводов. И самое главное нельзя провести такие работы одному монтажнику, т.к. он просто не сможет снять муфту.

Однако есть быстрые соединители типа SC, которые предназначены для непосредственной установки на плоский FTTH кабель, который применяется для прокладки внутри помещений. Но эти разъемы можно устанавливать и на любой другой, и даже на отдельные волокна в кроссе. Кроме этого можно осуществлять ремонтные работы или соединение кабелей между собой. Ниже показана не большая инструкция по установке быстрых соединителей на кабель и аналогичные работы с применением оптического сварочного аппарата.

Быстрый соединитель оптического кабеля напоминает обычный коннектор SC с удлиненной задней частью.

Быстрый соединитель состоит из 3-х частей — синего колпачка, который втыкается в розетки, основной частью с фиксатором волокна, и зажимным колпачком, который накручивается и фиксирует кабель специальными зубчиками внутри откидной крышки.

Задняя часть быстрого оптического коннектора SC открывается и внутри видна пластмассовая трубочка для укладки волокна, а так же зубья фиксатора кабеля, которые сдавливают его и не дают выскакивать из разъема.

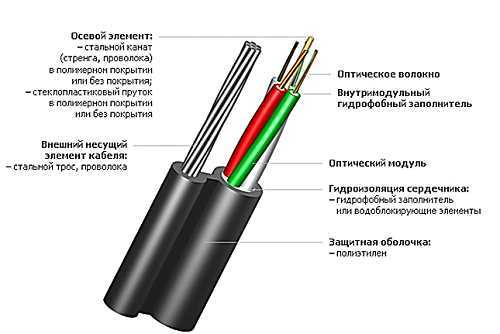

Кроме FTTH кабеля есть и другой плоский оптический кабель, предназначенный для прокладки на улице, выдерживает усилие на разрыв 4КН. Внутри в центральной трубке расположены волокна, с двух сторон стеклопластиковые нити и черная защитная оболочка.

Для снятия изоляции с плоских FTTH кабелей есть специальный инструмент, похожий на степлер.

В стриппер для плоских FTTH кабелей входит только свой тип кабеля, и представленный выше сзади в калибровочное отверстие просто не влезает, поэтому для разделки следует использовать подручные инструменты.

Обычно это нож и пассатижи. Что бы достать центральную трубку с волокнами без повреждений следует сделать 2 разреза с боков трубки и развести силовые элементы в сторону. Нож следует отрегулировать так, что бы он не повредил трубку. Другой способ, который не требует сноровки — разрезать кабель вдоль силовых элементов, держа его за конец пассатижами.

Получается примерно вот так — вверх поднята часть кабеля с трубкой, в которой находятся волокна, а внизу силовые элементы.

Далее кусачками обрезаем силовые элементы, в нашем случае они стеклопластиковые и их можно обрезать даже ножом, но бывает кабель с силовыми элементами в виде проволоки, с ними справится только соответствующий инструмент.

И аккуратно ножом срезаем изоляцию вокруг центральной трубки.

Специальным кабельным стриппером с двумя отверстиями (одно для снятия трубок с оптическим волокном, второе для снятия изоляции с оптического волокна), освобождаем волокна. Протираем их чистой салфеткой на сухо, либо с применением спирта или специального средства для удаления гидрофобного наполнителя.

Осторожно снимаем изоляцию с оптического волокна. Нужно сначала сдернуть немного с конца волокна что бы проверить усилие сжатия рукояток, и если все нормально, удалить буферное покрытие на всю длину.

Стриппер имеет специальный регулировочный винт, которым можно изменять минимальное расстояние для работы с разными типами волокна. Однако при должной сноровке можно регулировать расстояние руками, регулируя нажатие на ручки инструмента.

После очистки волокна укладываем его в скалыватель Jilong KL-21C, регулируя длину обрезки по линейке сбоку зажимной планки. Для установки в быстрый коннектор необходимо оставить 20 миллиметров волокна со снятым буферным покрытием.

Одеваем зажимной колпачок на кабель перед установкой волокна в быстрый коннектор SC.

Вставляем оптическое волокно в центральную трубку и перемещаем зажимной бегунок вправо, тем самым фиксируя его в разъеме. Передвинув его обратно можно вынуть волокно из коннектора.

Под крышкой, зажимающей кабель от выскальзывания необходимо оставить запас волокна. Быстрый коннектор типа SC одевается непосредственно на кабель, поэтому нельзя оставить большой запас волокна, как при использовании сварочного аппарата. Если длина кабеля более 200 метров нужно предпринять меры для исключения перемещения волокон внутри кабеля, например оставлять запас, свернутый в колечки.

Закрываем крышку быстрого коннектора и затягиваем зажимную втулку. Хотя разъем предназначен для установки на FTTH кабель, можно устанавливать его и на центральную трубку кабеля.

ВНИМАНИЕ!!! При установки на центральную трубку она не надежно фиксируется в разъеме, нужно положить сверху обрезок этой трубки, или намотать немного изоленты, что бы увеличить ее толщину. В этом случае крепление будет надежным.

Осталось только одеть синий пластмассовый фиксатор в розетке и готово — волокно можно подключать к оборудованию. Можно подключить его непосредственно или расположить в кроссе или настенной розетке, а подключение оборудования осуществлять через промежуточный патчкорд.

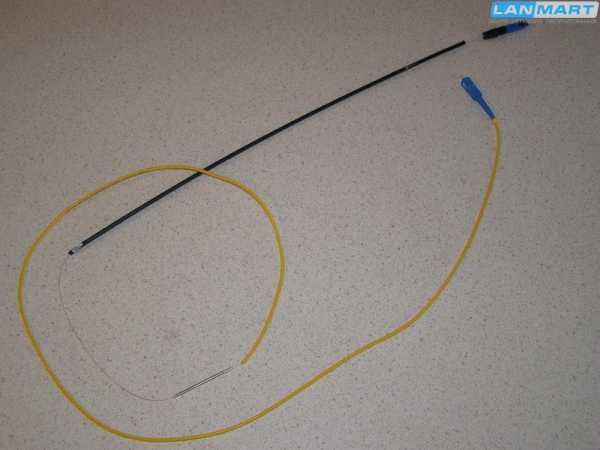

Теперь для сравнения произведем установку разъема с применением оптического сварочного аппарата. Сами разъемы на кабель с помощью сварки непосредственно не устанавливаются, поэтому нужно использовать разрезанный патчкорд или специальный оптический пигтейл. Он приваривается к волокну из кабеля и устанавливается в кроссе.

Существуют оптические патчкорды с разъемами SC разной длины, у них обычно толстая изоляция 2 или 3 миллиметра, бывают и специальные пигтейлы (обрезанные патчкорды), с тонкой внешней изоляцией 0.9 миллиметров. Использовать можно любые, однако для плотного монтажа многоволоконного кабеля в кроссе целесообразнее использовать пигтейлы с тонкой изоляцией — они легко гнуться и фиксируются, не занимают много места.

Сделать из патчкорда пигтейл можно с помощью специального кабельного стриппера с различными диаметрами отверстий. Разрезаем его пополам и снимаем верхнюю защитную изоляцию.

В итоге получаем тот же оптический пигтейл, который при сравнении с оптическим волокном обладает несколько более толстой защитной оболочкой.

Скалываем оптическое волокно из кабеля по линейке 20 миллиметров скалывателем Jilong KL-21C. Естественно волокно предварительно нужно очистить и снять буферное покрытие стриппером.

Зажимаем волокно прижимной планкой скалывателя KL-21C, закрываем крышку и производим скол.

Аналогичную операцию производим и с привариваемым патчкордом — снимаем буферное покрытие, протираем и скалываем.

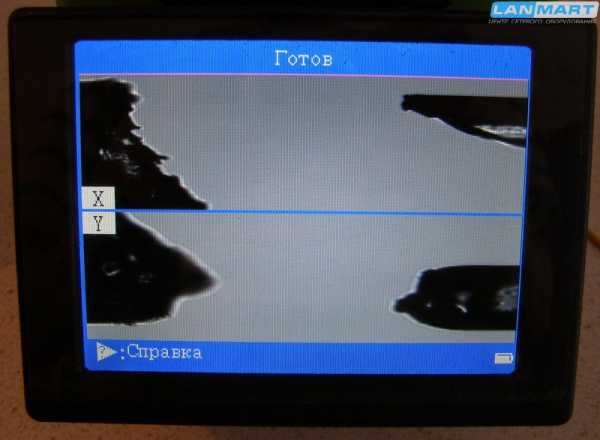

Включаем сварочный аппарат Jilong KL-280G и ждем его готовности к работе, когда на экране появится соответствующее сообщение.

Открываем защитную крышку сварочного аппарата и укладываем пигтейл на правую зажимную площадку, волокно при этом должно попасть на V образную канавку перед сварочными электродами. Предварительно на волокно нужно одеть термоусадочную гильзу КЗДС.

Аналогично укладываем волокно из оптического кабеля слева. Роутер Mikrotik RB450G используем в качестве подставки под кабель.

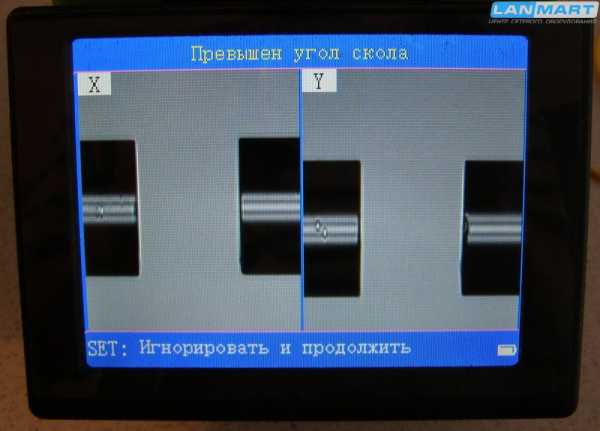

После закрытия крышки сварочного аппарата Jilong KL-280 он автоматически производит сведение и сварку волокон, но предварительно проверяет качество произведенного скола. Аппарату скол не понравился, поэтому он выдал сообщение что превышен угол скола. Хоть на экране аппарата и виден дефект волокна справа, однако не всегда его явно видно и было бы не плохо, если аппарат сообщал с какой стороны плохой скол.

Сообщение с экрана сварочного аппарата об ошибке — «Превышен угол скола». Он предлагает игнорировать дефект и продолжить, но лучше этого не делать и произвести повторный скол волокна.

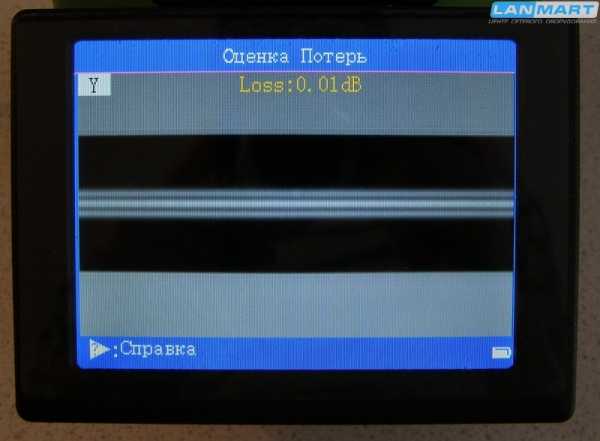

После произведения повторных действий по сколу, очистке и укладки волокна аппарат без проблем произвел сварку и показал информацию о потерях в сварном соединении — Loss: 0.01dB — такое значение должно быть показано при всех сварках, если оно выше 0.03, то нужно произвести повторное соединение волокон.

Вводить волокна в аппарат Jilong KL-280G можно даже в защитной оболочке, специальная прокладка под крышкой и соответствующий вырез это позволяют.

После сварки волокно натягивается между зажимными планками, если одну пошевелить пальцем, вторая так же будет перемещаться, поэтому открывать крышки следует аккуратно.

Получилось вот такое красивое соединение, однако глаз специалиста сразу поймет не ладное.

Забыли одеть термоусадочную гильзу КЗДС, а без нее волокно можно легко сломать. Это одна из основных ошибок при начале работы с оптикой. Придется разрезать волокно и произвести повторную сварку. Нельзя просто взять и разрезать волокно в любом месте, нужно найти место сварки и вырезать его с двух сторон, как красную ленточку при открытии новых объектов строителями.

Производим повторный скол скалывателем Jilong KL-21C, только линейку ставим на самое минимальное значение, что бы буферное покрытие было на максимально возможной длине оптического волокна.

Одеваем термоусадочную гильзу и вновь заводим волокна в сварочный аппарат.

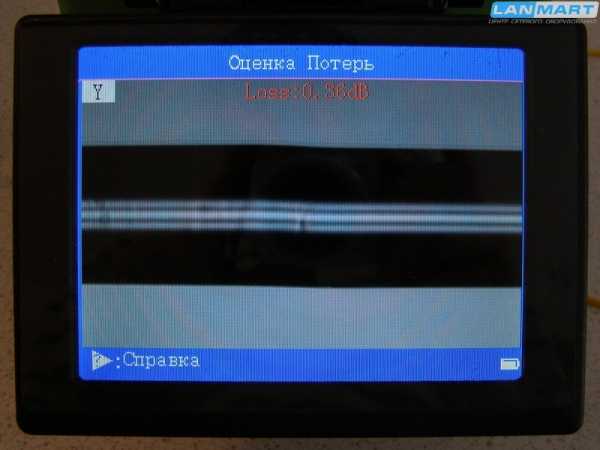

Производим сварку и получаем результат — Loss:0.36dB — это очень много, нужно резать и делать повторную сварку. Видно что волокно сварилось со смещением, что говорит о том, что нельзя укладывать в канавку сварочного аппарата волокно с не снятым буферным покрытием.

Зато гильза КЗДС на месте, однако она не закрывает все волокно со снятым буферным покрытием — со стороны кабеля конец оголенного волокна был короткий, а со стороны патчкорда забыли выровнять длину. Режем снова.

Пробуем сразу поместить волокна в сварочный аппарат не скалывая их концы — и вот наглядный результат. Сразу становиться понятно для чего нужен скалыватель и можно ли обойтись без него. Аппарат для сварки оптических волокон Jilong KL-280G не будет работать если их торцы не обработаны.

Аппарат выдает соответствующее предупреждение.

Теперь производим скол по всем правилам с обрезкой волокна по линейке на 16 миллиметров.

И попадаем опять на сообщение о превышении угла скола, смотрим на картинке какое волокно с дефектом (в данном случае правое) и производим повторный скол.

Вставляем волокна в аппарат Jilong KL 280 G и закрываем крышку. Волокна должны свободно перемещаться, т.к. аппарат во время сведения может утягивать их внутрь. Так же не следует располагать волокна глубже сварочного электрода, аппарат выдаст сообщение об ошибке — он может только втягивать волокна в себя, а не выталкивать обратно.

Процесс сварки производится автоматически, в этом и есть основное отличие сварочного аппарата Jilong KL-280G от обычного KL-280.

Опять что-то пошло не так и аппарат выдал сбой сварки с интересной картинкой волокна с дыркой в центре, нужно опять резать и переделывать.

Однако само волокно с дефектом сварилось и достаточно крепко.

Производим повторную сварку.

И получаем требуемый уровень потерь — Loss: 0.01dB.

Аккуратно достаем волокна, сдвигаем термоусадочную гильзу КЗДС на место сварки и помещаем ее в печку вверху сварочного аппарата.

Закрываем крышку, но ей мешает толстая оболочка кабеля — ничего страшного, печка может работать и с приоткрытой крышкой.

Для включения печки следует нажать кнопку HEAT на панели сварочного аппарата.

И по завершении процесса усадки вынуть гильзу и разместить ее в специальном металлическом держателе для полного остывания. Гильза может прилипнуть в печке, поэтому следует доставать ее сразу после звукового сигнала.

Вот результат, волокно сварено, одета гильза КЗДС, но все равно обращаться с ним нужно осторожно и требуется уложить в кросс или настенную коробку.

Вид со стороны коннекторов на соединения различных типов. Вверху быстрый коннектор одетый на центральную трубку оптического кабеля, внизу патчкорд, приваренный к основному кабелю.

С другой стороны все не так аккуратно. Если конец кабеля с быстрым коннектором можно гнуть как угодно, то конец кабеля в месте сварки очень легко повредить и требуется защитить его путем укладки в маленький настенный оптический бокс, при этом для подключения активного оборудования понадобиться использовать дополнительный пигтейл.

Конечно можно разделать волокно так, что бы центральная трубка оптического кабеля зашла в гильзу КЗДС, и буферное покрытие пигтейла так же оказалось внутри, тогда при усадке и трубка основного кабеля, и приваренный патчкорд окажутся надежно соединенными.

Естественно внешний вид такого соединения не очень аккуратный. Толстую желтую изоляцию не получится одеть в гильзу, т.к. она не зажимается лапкой сварочного аппарата, тут можно либо обмотать все изолентой, либо одеть несколько обычных термоусадочных трубок для электрических кабелей.

В сравнении со сваркой соединение быстрым коннектором с разъемом SC производится быстрее и проще, кроме этого в некоторых случаях не требуется применение оптического кросса и лишних переходников с патчкордами. Что может быть удобно при подключении абонентских кабелей в муфты на столбах не на сварке, а на быстрых соединителях. В муфте предварительно развариваются волокна и устанавливаются розетки, абонентские кабели на земле оконцовываются коннекторами и подключаются к муфте, при этом запас кабеля не требуется и на столбах не появляется паутина из проводов. Кроме этого быстрые соединители можно использовать при строительстве сетей на базе технологии PON.

Стоимость самого дешевого оптического кабеля меньше витой пары, поэтому набор из скалывателя, стриппера и быстрых коннекторов очень быстро окупается, особенно если часто приходится прокладывать линии связи длиной более 100 метров.

www.lanmart.ru

Этапы сварки оптоволокна

Рынок телекоммуникаций активно развивается, уже не существует человека, которой бы не слышал об оптоволоконной технологии, заменившей в некоторых направления медные провода. Волоконно-оптический кабель представляет собой среду для передачи самых разных данных на сотни километров, без повторителей (усилителей сигнала) при помощи импульсов света. На фоне очевидных преимуществ перед его предшественниками он обладает одним, достаточно существенным недостатком — невозможностью осуществить соединение волокон подручными средствами.

Приобрести собственный комплект сварочного оборудования при малом сварочном объеме часто оказывается экономически неоправданно. В подобных случаях целесообразно обратится за помощью к организации, владеющей необходимыми техническими и трудовыми ресурсами.

Поговорим о том, какие бывают виды сварки, и как вообще все это работает. Для начала надо понимать, что сварить одно или несколько волокон — это не минутное дело, а довольно продолжительный процесс, который состоит из нескольких очень важных этапов:

- Подготовка рабочего места. В сварке, как и в любом другом деле, от правильной подготовки рабочего места зависит скорость и качество выполняемых работ. Сварщик должен: разложить стол и инструменты на нем, подготовить все необходимые ему расходные материалы и оборудование, проверить и откалибровать сварочный аппарат.

- Разделка кабеля (удаление изоляции и силового элемента), разделка модулей (туб), очистка волокна. Этап этот, конечно же, нельзя назвать трудоемким, но однозначно он будет достаточно ответственным, так как при разделке кабеля резервируется необходимая длина волокон, которые в будущем будут сварены и уложены в сплайс кассету. Даже у опытных специалистов существует вероятность повреждения одной или нескольких туб, что создает необходимость начать разделку кабеля с самого начала, если конечно позволяет длина оставленного запаса.

- Фиксация кабеля на входных кронштейнах пассивного оборудования. Диаметр оптического волокна составляет примерно 125 микрон, совершенно очевидна его хрупкость, то бишь не способность выдерживать большие и даже весьма значительные механические нагрузки. Для защиты волокон от внешних разрушительных воздействий изоляционный слой кабеля и его силовой элемент фиксируются на специально кронштейне, который расположен на входе оптического бокса, муфты или ODF.

- Скалывание подготовленных волокон. Скалывание — это процесс, подразумевающий срез волокна параллельно его сечению. От ровности поверхности скола зависит общее качество сварочного соединения. Инструмент для выполнения скола называется скалыватель. Приведем просто пример со стеклянной бутылкой, у которой было отбито дно путем прямого удара бутылки о твердую поверхность. Линия разлома вдоль окружности бутылки будет не ровной, а возможность сплавки с другой бутылкой, перебитой таким же образом, будет проблематичной или вовсе невозможной. Другое дело, когда обе бутылки были аккуратно перерезаны специальным инструментом. Со сколами оптических волокон дело обстоит примерно так же.

- Установка волокон в сварочном аппарате. Сварочный аппарат оснащен двумя плавающими в трех измерениях площадками, на которых фиксируются волокна для выполнения процедуры их сведения.

- Калибровка волокон (сведение). Процесс полностью автоматизирован. Сварщик наблюдает за калибровкой волокон на экране своего аппарата, и если сведение выполнено правильно, переходит к следующему шагу.

- Сварка волокон. Этап, не требующий от сварщика никаких особенных усилий, кроме контроля за ходом процесса и осмотра места соединения после процедуры сплавки. Сварка волокон выполняется путем их оплавления электрической дугой, процедура очень похожа на электродуговую сварку металлов.

- Тестирование качества сварки на потери и разрыв. Аппарат выполняет серию механических тестов на разрыв сваренных им волокон и дает свою оценку качества.

- Термоусадка. Для укрепления выпиленного соединения используют специальные термоусадочные гильзы, которые размещаются на месте стыка волокон. Термоусадка — это процесс укрепления сварочного соединения путем оплавления усадочного материала вокруг волокна.

- Укладка готовых волокон в кассету. Важнейший и заключительный шаг в сварке. Множество начинающих сварщиков допускают одну значительную ошибку – изломы укладываемых волокон, что увеличивает затухание сигнала при прохождении через неаккуратно уложенный участок.

На первый взгляд процесс не кажется сложным, но от качества его исполнения зависит производительность ВОЛС. Сварка должна выполняться опытными специалистами на профессиональном оборудовании с использованием только качественных расходных материалов.

Существует еще один способ соединения волокон – механическое сращивание. Такой способ значительно дешевле термической сварки, но и качество полученного соединения заметно хуже. Механической сваркой можно пользоваться на каналах, для которых не критична высокая пропускная способность и отказоустойчивость.

allo-tele.com

Сварка оптоволоконного кабеля

Создание оптического волокна — одно из самых значимых событий в сфере инфокоммуникационных технологий. Оптоволоконный кабель применяют для высокоскоростной передачи информации с незначительным затуханием на дальние расстояния. До недавнего времени оптику использовали в основном для соединения разных континентов в единую глобальную сеть. В настоящий момент многие провайдеры предоставляют такую услугу, как высокоскоростной интернет при помощи оптических линий в каждую квартиру. И без такого процесса, как сварка оптоволоконного кабеля, просто не обойтись.

Разделка кабеля

Оборудование для сварки ВОЛС

Оптоволоконный кабель разделывают с использованием следующих инструментов:

Оборудование для сварки ВОЛС

- стриппер;

- тросокус;

- отвертки;

- бокорезы;

- пузырек спирта;

- безворсовые салфетки;

- изолента;

- цифры-маркеры на самоклеящейся основе и прочие.

Если оптоволоконный кабель хранился на складе в сырости, то необходимо отрезать и выбросить примерно метр кабеля. При наличии троса его необходимо перекусить тросокусом.

Важно! Следует быть аккуратными, чтобы не повредить волокна.

Внешняя оболочка кабеля снимается с помощью стриппера. Такой нож имеет вращающееся во все стороны лезвие, которое может регулироваться согласно толщине кабеля. Стриппером делается надрез по кругу на оболочке, затем – два продольных надреза вдоль кабеля, чтобы внешнее покрытие распалось на две части.

Снятие внешней оболочки с помощью стриппера

Если следующим слоем идет кевларовое покрытие, то его перекусывают тросокусом. Металлическая гофра снимается с помощью усиленного ножа. Последняя тонкая оболочка снимается стриппером.

Открывшиеся модули обрабатываются салфетками с использованием спирта. Чтобы снять гидрофоб, используют растворитель. Сам модуль надкусывают и снимают при помощи специального стриппера. Остается только убедиться, что все оптические волокна не поломались.

Процесс сварки оптического волокна

Далее представлена краткая инструкция, в которой сварка оптоволокна рассмотрена при помощи сварочного аппарата. Для этого процесса потребуются следующие материалы:

- скалыватель;

- сварочный аппарат;

- пузырек со спиртом;

- безворсовые салфетки;

- муфта или кросс;

- пинцет;

- изолента;

- схема разварки.

Стеклянная часть подготовленных волокон аккуратно протирается проспиртованной салфеткой.

Протирка волокна спиртовой салфеткой

Очищенный кончик помещается в скалыватель. Данный аппарат делает качественный скол оптики, без него сварка оптического волокна просто невозможна.

Установка волокна в скалыватель

Подготовленное волокно не должно загрязниться, поэтому его сразу отправляют в сварочный аппарат.

Оптоволокно готово для сварки на аппарате

На аппарате нажимается кнопка начала спайки. На этом сварка ВОЛС окончена. Остальную работу сварочник выполняет самостоятельно, стыковка отображается на дисплее.

Процесс сварки отображается на дисплее

Процесс сварки волокна занимает немного времени, в зависимости от выбранной модели аппарата. По окончанию работы соединенные волокна достают из сварочного аппарата, надевается гильза КЗДС.

Установка гильзы на месте сварки

Далее гильза запекается с двух сторон в печке сварочного аппарата.

Гильза запекается в сварочном аппарате

После защищенное волокно прячут в кассету кросса.

Уложенное волокно в кассете кросса

Сварка оптики завершена.

Проверка качества сварного шва

В процессе сварки необходимо обратить внимание на форму дуги сварного шва. Идеальная сварка практически не заметна невооруженным глазом. Если дуга кривая, то рекомендуется сколоть сварной шов и повторить работу заново.

Также признаком плохого качества спайки считается черный пузырек либо смещение волокон относительно друг друга.

Если сварочный аппарат выдает существенное затухание сигнала в месте шва (более 0,1 Дб), то волокна лучше переварить. Но даже если потеря сигнала несущественная, в сумме несколько сварок все же могут дать потерю сигнала на другом конце кабеля.

Рефлектометр

Проверка затухания всей оптической трассы, состоящей из нескольких муфт и кроссов, проводится при помощи рефлектометра. Это измерительный прибор, который посылает по оптической трассе импульс и анализирует его рассеивание и отражение. С его помощью можно посмотреть общую длину трассы и затухание сигнала на отдельном его участке. Так есть возможность узнать, где именно оптоволоконный кабель дает обрыв сигнала либо его существенное затухание. Прибор сохраняет измерения в электронном файле, что позволяет проводить анализ рассеивания спустя некоторое время после проведения проверки.

Ремонт оптической линии

Ремонт ВОЛС состоит из следующих действий:

- поиск места обрыва оптической линии;

- организация доступа ремонтника к поврежденным оптическим волокнам;

- ремонт оптического кабеля;

- повторная проверка кабельной трассы.

Как было указано ранее, место обрыва ищут с помощью рефлектометра. Потеря сигнала может произойти как в одном из кроссов или муфт, так и в середине целого участка кабеля (к примеру, проведение подземных работ в месте прокладки кабеля).

соединительная муфта для ВОЛС

В первом случае ломается место некачественного шва и делается новая сварка оптики. Во втором случае все куда сложнее, ремонт оптоволокна невозможен. Если технический запас и особенность расположения кабеля позволяет, то в месте разрыва устанавливается дополнительная муфта. В противном случае весь участок кабеля меняется, сварные работы проводятся на обоих концах нового кабеля. Ремонт ВОЛС – процесс весьма затратный, поэтому лучше заранее качественно провести монтажные работы.

svarkagid.ru