Производство целлюлозы » Блог о самостоятельном туризме

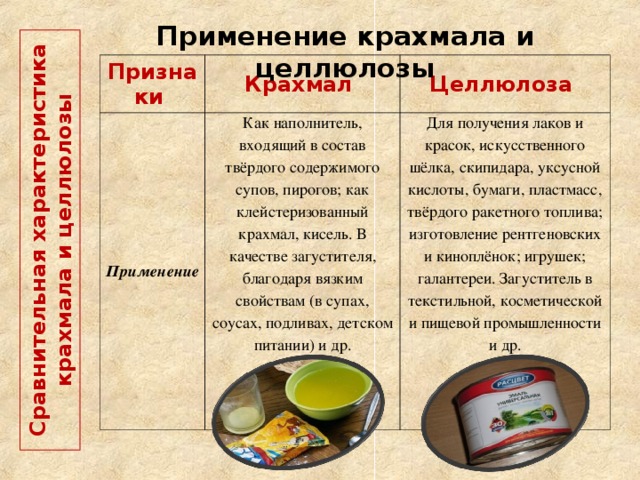

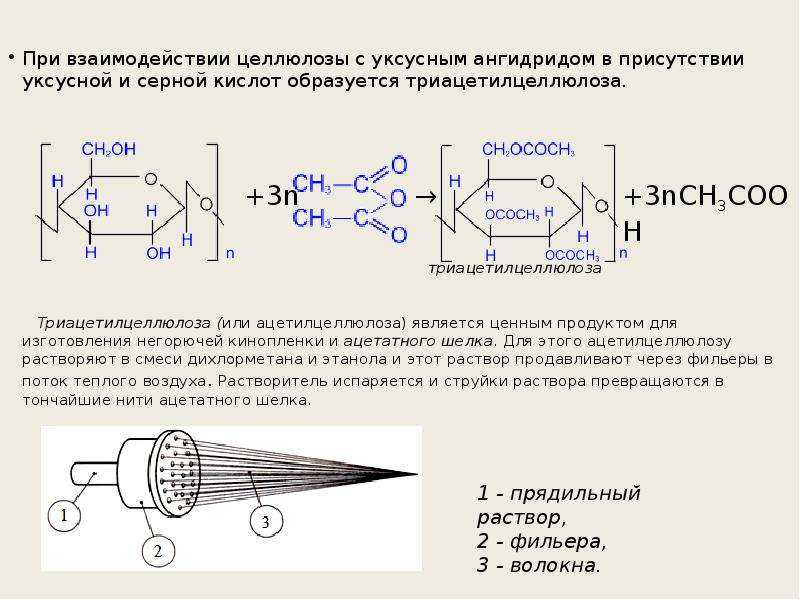

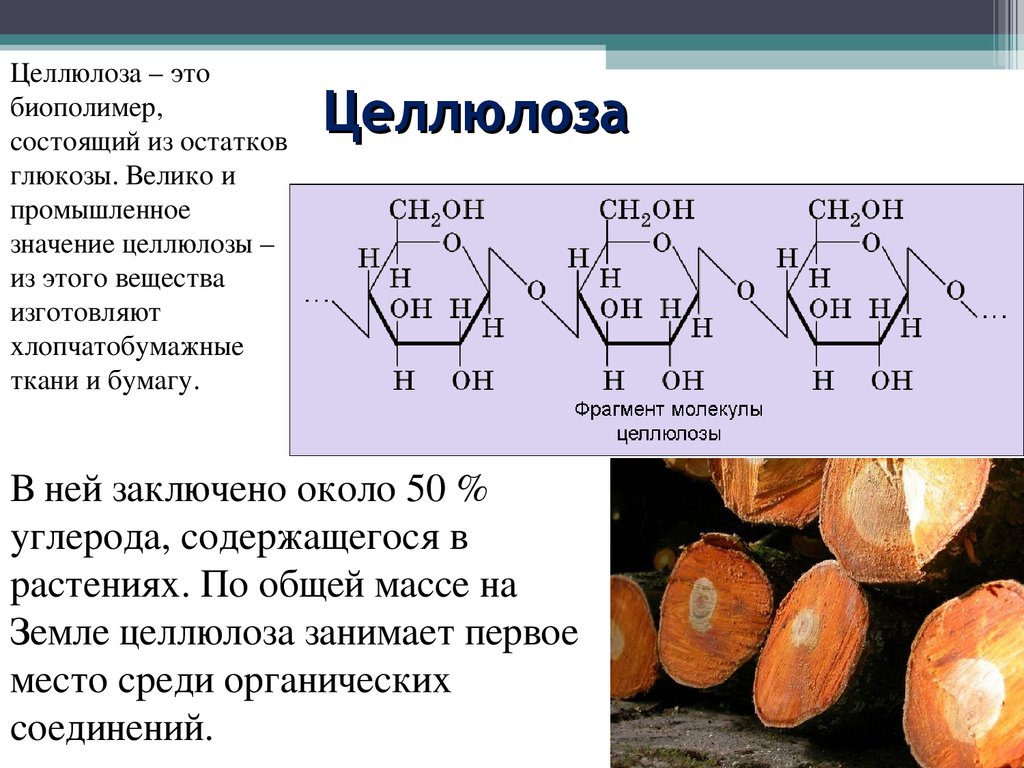

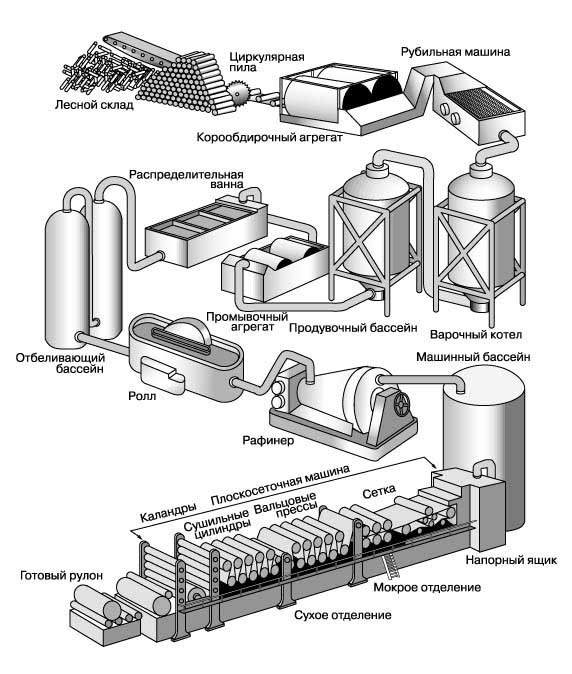

Целлюлозу используют в основном для получения бумаги, химических волокон, искусственного меха, а также заменителя кожи, пластмасс, кинопленки, лаков, бездымного пороха и других продуктов. Ее вырабатывают на целлюлозных заводах и целлюлозно-бумажных комбинатах из древесины, камыша, тростника, соломы и других растений. Основное сырье — древесина, из которой получают 9/10 общего ее количества. Как отмечалось, древесина, кроме целлюлозы, содержит и другие вещества. Поэтому сущностью производства является максимальное удаление из древесины примесей и выделение целлюлозы в чистом неповрежденном виде. От степени очистки клетчатки от примесей зависит ее качество, так как их присутствие, особенно лигнина, ухудшает потребительские свойства конечного продукта: бумага быстро желтеет, снижается прочность волокон и т.д. Целлюлоза наиболее стойкое вещество древесины к химическим соединениям. На этом основан процесс удаления нецеллюлозных компонентов варкой древесины.

Однако использование отходов заготовок древесины, лесопиления в целлюлозной промышленности сдерживается низким уровнем концентрации названных производств.

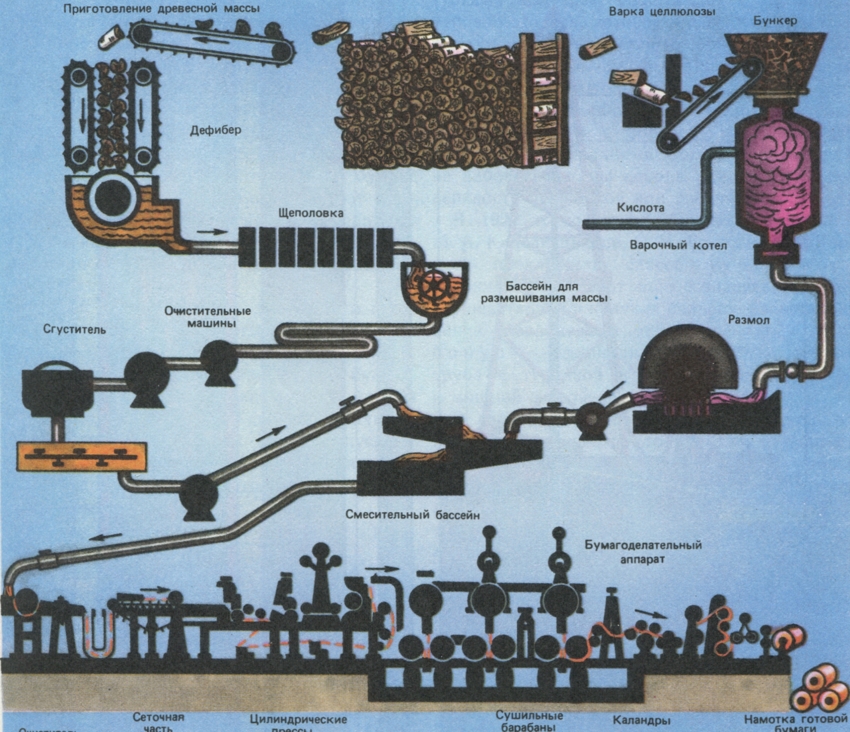

Однако использование отходов заготовок древесины, лесопиления в целлюлозной промышленности сдерживается низким уровнем концентрации названных производств.Щепу варят в котлах периодического и котлах-аппаратах непрерывного действия (рис 15). При этом на сырье воздействуют паром, химикатами, которые называют варочной кислотой. Под их влиянием нецеллюлозные компоненты переходят в раствор, а целлюлоза остается. В зависимости от химического состава варочной кислоты существуют способы производства целлюлозы: кислотный, щелочной и комбинированный. При кислотном или сульфитном способе на щепу в присутствии серной кислоты воздействуют бисульфитом кальция. Его получают в башнях, заполненных известняком, через который снизу пропускают сернистый газ, а сверху орошают водой. Сернистый газ образуется при сжигании серы или колчедана. Бисульфит кальция стекает вниз башни и подают в котел. Он расположен вертикально (высота с десятиэтажный дом) и имеет цилиндрическую форму емкостью несколько сот кубических метров.

Щелочным или сульфатным способом получают целлюлозу из любых пород, в том числе отходов древесины. При этом в качестве варочной кислоты используют щелочной раствор каустической соды и сульфата натрия. Продукты варки разделяют на сульфатную целлюлозу и сульфатные щелоки. Этот способ характеризуется меньшим удельным расходом сырья, воды по сравнению с сульфитным.

Сваренную целлюлозу промывают водой, очищают от непроваренной щепы, мелких сучков, минеральных загрязнений, доводят до высокой степени чистоты и отбеливают кислородом, хлором, его окислами и солями, перекисью водорода, каустической содой. Отбеленную целлюлозу измельчают в мельницах и получают товарный продукт. Готовый продукт в жидком состоянии поступает в бумажное производство. При этом бумажные фабрики комбинируют с целлюлозными заводами и формируют целлюлозно-бумажные комбинаты (ЦБК). Создание таких сочетаний экономит материальные, трудовые, финансовые ресурсы, так как упрощается производственный процесс (рис. 16). Если целлюлозу отправляют на экспорт, предприятия, расположенные в других районах страны, ее превращают в полотно, прессуют, сушат и нарезают листы наподобие толстого картона. У потребителя ее опять превращают в жидкую массу сильной струей воды.

Вырабатывают целлюлозу различных видов и марок, что зависит от способа варки и степени очистки. Выделяют жесткую, нормальную, мягкую, небеленую, полубеленую и беленую целлюлозу.

В результате растворения нецеллюлозных компонентов в зависимости от способа варки на 1 т целлюлозы образуется до 12 т сульфитных и сульфатных щелоков. Присутствие кислоты при сульфитной варке целлюлозы гидролизует сложные сахара, увеличивает в щелоках количество простых сахаристых веществ. Поэтому после нейтрализации из 1 т сульфитных щелоков сбражживанием получают до 100 л этилового спирта. Барда — сырье производства кормовых дрожжей. Обезвоженную барду применяют как крепитель литейной формовочной массы, безобжигового кирпича, при флотации, в выработке моющих средств, электродов, изоляционного картона и других товаров. Из каждой тонны сульфитных щелоков вырабатывают 5-6 кг пищевого ванилина. Из них возможно получать муравьиную, уксусную кислоты, фурфурол, скипидар, дубильные экстракты, метиловый спирт и другие продукты.

Кроме щелоков, образуются газообразные отходы, содержащие окислы углерода, азота, серы, сероводород, углеводороды и другие соединения. Они частично абсорбцией улавливаются и утилизируются для получения сульфатного мыла, таллового масла, жирных кислот. Сернистые соединения применяют как вещество, придающее запах природному газу.

Лигнин щелоков возможно использовать для частичной замены фенолов в производстве пластмасс, оболочковых форм, как наполнитель искусственной кожи, частичный заменитель сажи в шинной промышленности.

Неполная утилизация отходов, отсутствие и плохая работа очистных сооружений обусловливают попадание вредных веществ в воздух, водоемы. Вопросы охраны окружающей среды целлюлозного производства усиливаются высокой водоемкостью и использованием химически активных веществ. Особого внимания заслуживает загрязнение воды непроваренными остатками древесины, волокнами целлюлозы, которые в виде мощного слоя органики накапливаются на дне водоемов, подвергаются разложению. Как следствие, нарушение водно-химического состава воды, что приводит к гибели растительности, животных. Особенно это проявляется в водоемах с качественной водой, где минимальное нарушение ее состава имеет отрицательное последствие для уникального биологического мира, как на озере Байкал. Выбросы вредных веществ в воздушное пространство вызывают высыхание растительности. Улучшение экологической обстановки в центрах целлюлозного производства связано с совершенствованием технологических процессов, при которых вредные выбросы в атмосферу, водоемы сведены до минимума или вовсе исключены. Разработаны способы варки целлюлозы без серосодержащих соединений, которые требуют больших затрат на создание безвредных процессов для окружающей среды из-за высокой стоимости очистных сооружений.

Вопросы охраны окружающей среды целлюлозного производства усиливаются высокой водоемкостью и использованием химически активных веществ. Особого внимания заслуживает загрязнение воды непроваренными остатками древесины, волокнами целлюлозы, которые в виде мощного слоя органики накапливаются на дне водоемов, подвергаются разложению. Как следствие, нарушение водно-химического состава воды, что приводит к гибели растительности, животных. Особенно это проявляется в водоемах с качественной водой, где минимальное нарушение ее состава имеет отрицательное последствие для уникального биологического мира, как на озере Байкал. Выбросы вредных веществ в воздушное пространство вызывают высыхание растительности. Улучшение экологической обстановки в центрах целлюлозного производства связано с совершенствованием технологических процессов, при которых вредные выбросы в атмосферу, водоемы сведены до минимума или вовсе исключены. Разработаны способы варки целлюлозы без серосодержащих соединений, которые требуют больших затрат на создание безвредных процессов для окружающей среды из-за высокой стоимости очистных сооружений.

Технико-экономическая специфика целлюлозного производства состоит в высокой материало- и водоемкости. На 1 т целлюлозы расходуют около 5 куб.м древесины, 100 кг серы и 200 кг известняка, 50 кг сульфата натрия, 20 кг каустической соды и 500-650 куб.м воды. Большой расход сырья обусловливает территориальное макроположение предприятий в районах лесных ресурсов. Конкретное расположение здесь заводов зависит от водных ресурсов. При этом значение имеет не только общая водообеспеченность территории, но качество воды, так как производство целлюлозы высокой химической чистоты для конденсаторной, кабельной бумаги требует воды с малым содержанием солей. Значение водных ресурсов в размещении целлюлозных предприятий усиливается сплавом леса по рекам, озерам.

Производство целлюлозы из камыша, тростника осуществляют хлорно-щелочным способом. Сырье заготавливают зимой.

Ученые придумали способ получать целлюлозу без древесины

Трава, которая сбережет лес. В Алтайском крае проводят опыты по выращиванию мискантуса. Из этого растения уже научились делать бумагу, а в будущем планируют создавать и другие экопродукты. О перспективах замещения древесины в материале корреспондента «МИР 24» Ольги Жемчуговой.

Скоро шелест этой травы превратится в шелест листов бумаги. Ведь то, что растет на этом поле, не просто сорняк – альтернатива древесине, из которой сейчас получают целлюлозу.

«Ценность мискантуса заключается в высоком содержании целлюлозы. Для переработки мы используем всю надземную часть растения. Но нами установлено, что более предпочтительно для различных процессов использовать именно стебель растения, так как в нем более высокое содержание целлюлозы», – рассказала научный сотрудник лаборатории биоконверсии ИПХЭТ СО РАН, к.

т.н Юлия Гисматулина.

Трава под названием «мискантус» неприхотлива. Перенесет холодную зиму и засушливое лето. Ее можно выращивать на одном и том же поле 20 лет подряд. Она не требует особенных удобрений. А главное – позволит сохранить леса.

«Лес Алтайского края не может рассматриваться в качестве источника переработки во что-либо. Поэтому мы, имея обширные поля и являясь специалистами в области сельского хозяйства, считаем возможным разместить выращивание мискантуса на территории Алтайского края», – отметила старший научный сотрудник, завлабораторией биоконверсии ИПХЭТ СО РАН, к.х.н., доцент Вера Будаева.

Именно здесь, в Алтайском крае, занялись детальным изучением мискантуса. В Институте проблем химико-энергетических технологий из травы получали целлюлозу, рассматривали продукт под микроскопом, подогревали, чтобы выяснить все полезные свойства растения. В процессе изучения выяснилось, что бумага из мискантуса может сыграть не последнюю роль в импортозамещении.

«Из мискантуса можно получить бумагу, из которой мы можем получать мишени. В настоящее время мишени закупаются за рубежом. Преимущество такой бумаги именно в том, что она гарантирует четкий след высечки при повреждении, который не может дать обычная бумага», – указала Юлия Гисматулина.

Сейчас поля мискантуса есть в Бийске, где пока только проводят опыты по производству целлюлозы из травы. Еще один сорт растения культивируют в Барнауле. Здесь тоже верят в перспективность бумаги из травы.

«Если сравнивать с древесными породами, то мискантус дает большую огромную продуктивную массу, целлюлозную массу. Мискантус дает на десятый год примерно 180 тонн на гектар. А сосна к этому периоду дает только 35 тонн», – указала к.с.н., доцент кафедры плодоовощеводства, ботаники и биотехнологии растений Алтайского государственного аграрного университета Лилия Ступина.

Ученые уверены, что такое производство станет менее затратным и более экологичным. В будущем из сырья мискантуса, кроме бумаги, планируют создавать такие продукты, как биоразлагаемая посуда и упаковки, которые при утилизации не нанесут урон окружающей среде.

Автор : Ольга Жемчугова

Целлюлоза | Энциклопедия MDPI

Целлюлоза является основным веществом клеточных стенок растений, помогая растениям оставаться жесткими и вертикальными, поэтому ее можно извлекать из растительных источников, сельскохозяйственных отходов, животных и бактериальной пленки. Он состоит из полимерных цепей, состоящих из неразветвленных β (1,4) связанных D-глюкопиранозильных звеньев (ангидроглюкозное звено, AGU).

натуральное волокно наноцеллюлоза микроцеллюлоза биокомпозит нанокомпозит биополимер синтетический полимер

1.

Введение

Введение Синтетические полимеры на основе нефти являются неразлагаемыми материалами и загрязняют природу [1] . Поэтому, чтобы свести к минимуму влияние этих полимеров, вводят целлюлозу. Целлюлоза обладает превосходными свойствами для минимизации этого повреждения за счет использования в качестве наполнителя при производстве либо синтетической матрицы, либо матрицы из натурального крахмала. Целлюлоза является основным веществом клеточных стенок растений, помогая растениям оставаться жесткими и вертикальными, поэтому ее можно извлекать из растительных источников, сельскохозяйственных отходов, животных и бактериальной пленки 9.0009 [2] [3] . Он состоит из полимерных цепей, состоящих из неразветвленных β (1,4) связанных D-глюкопиранозильных звеньев (ангидроглюкозное звено, AGU) [4] [5] . Целлюлоза также обладает превосходными механическими свойствами, такими как прочность на растяжение и изгиб, модули растяжения и изгиба и термическое сопротивление, а также низкая стоимость из-за ее доступности из различных ресурсов и изобилия в природе, а также способность к разложению, которая недоступна в синтетических наполнителях. , что делает его отличным бионаполнителем как для синтетических, так и для натуральных полимерных матриц [6] . Целлюлоза должна быть извлечена, чтобы быть полезным веществом. Экстракция целлюлозы может быть достигнута с помощью трех подходов; механические, химические и бактериальные методы. Механическая экстракция целлюлозы включает гомогенизацию под высоким давлением [7] , измельчение [8] , дробление [9] и методы парового взрыва [10] . Методы химической экстракции включают обработку щелочью [11] , кислотное вымачивание, химическое вымачивание [12] и рафинирование [13] .

, что делает его отличным бионаполнителем как для синтетических, так и для натуральных полимерных матриц [6] . Целлюлоза должна быть извлечена, чтобы быть полезным веществом. Экстракция целлюлозы может быть достигнута с помощью трех подходов; механические, химические и бактериальные методы. Механическая экстракция целлюлозы включает гомогенизацию под высоким давлением [7] , измельчение [8] , дробление [9] и методы парового взрыва [10] . Методы химической экстракции включают обработку щелочью [11] , кислотное вымачивание, химическое вымачивание [12] и рафинирование [13] .

Целлюлоза может быть экстрагирована в различных размерах, в зависимости от предполагаемого применения. Микро- и наноцеллюлоза являются распространенными размерами целлюлозы, используемой в промышленности. Наноцеллюлоза делится на три типа: (1) нанофибриллированная целлюлоза (НФЦ), также известная как нанофибриллы или микрофибриллы, или макрофибриллированная целлюлоза, или нанофибриллированная целлюлоза; (2) нанокристаллическая целлюлоза (NCC), также известная как кристаллиты, вискеры или палочковидные микрокристаллы целлюлозы, и (3) бактериальная наноцеллюлоза (BNC), также известная как микробная целлюлоза или биоцеллюлоза [14] [15] . Разница между микрофибриллированной целлюлозой и нанокристаллической целлюлозой заключается в распределении размеров волокон, которое является широким в микрофибриллированной целлюлозе и узким или значительно короче в нанокристаллической целлюлозе [16] . изображает структурную разницу между нанофибриллированной целлюлозой и нанокристаллической целлюлозой. Подобно микрофибриллированной целлюлозе, бактериальная целлюлоза также имеет узкое распределение по размерам и высокую кристалличность, за исключением ее источника, которым являются бактерии. По словам Алена Дюфрена [17] и Chirayil et al. [18] , NCC и NFC известны не только своей способностью к биологическому разложению, превосходными свойствами, уникальной структурой, низкой плотностью, превосходными механическими характеристиками, большой площадью поверхности и соотношением сторон, биосовместимостью и природным изобилием, но и возможностью модификации их поверхности для повышения совместимости их наноармирования с другими полимерами из-за наличия обильных гидроксильных групп.

Разница между микрофибриллированной целлюлозой и нанокристаллической целлюлозой заключается в распределении размеров волокон, которое является широким в микрофибриллированной целлюлозе и узким или значительно короче в нанокристаллической целлюлозе [16] . изображает структурную разницу между нанофибриллированной целлюлозой и нанокристаллической целлюлозой. Подобно микрофибриллированной целлюлозе, бактериальная целлюлоза также имеет узкое распределение по размерам и высокую кристалличность, за исключением ее источника, которым являются бактерии. По словам Алена Дюфрена [17] и Chirayil et al. [18] , NCC и NFC известны не только своей способностью к биологическому разложению, превосходными свойствами, уникальной структурой, низкой плотностью, превосходными механическими характеристиками, большой площадью поверхности и соотношением сторон, биосовместимостью и природным изобилием, но и возможностью модификации их поверхности для повышения совместимости их наноармирования с другими полимерами из-за наличия обильных гидроксильных групп. Материалы на основе наноцеллюлозы, также известные как новый нестареющий бионаноматериал, нетоксичны, пригодны для вторичной переработки, экологичны и нейтральны по выбросам углерода 9.0009 [17] . NCC и NFC продемонстрировали множество передовых приложений, в том числе в автомобильной промышленности, оптически прозрачных материалах, поставках лекарств, пленочных покрытиях, тканевых технологиях, биомиметических материалах, аэрогелях, датчиках, трехмерной (3D) печати, реологических модификаторах, сборщиках энергии, фильтрации. , текстиль, печатная и гибкая электроника, композиты, бумага и картон, упаковка, нефть и газ, медицина и здравоохранение, строительные леса [19] [20] . Кроме того, гранулы макро- и мезопористой наноцеллюлозы также используются в устройствах накопления энергии. Целлюлозные шарики действуют как электроды, которые служат дополнением к обычным суперконденсаторам и батареям 9.0009 [21] и зависят от свойств целлюлозы (например, происхождения, пористости, распределения пор, распределения пор по размерам и кристалличности) [22] .

Материалы на основе наноцеллюлозы, также известные как новый нестареющий бионаноматериал, нетоксичны, пригодны для вторичной переработки, экологичны и нейтральны по выбросам углерода 9.0009 [17] . NCC и NFC продемонстрировали множество передовых приложений, в том числе в автомобильной промышленности, оптически прозрачных материалах, поставках лекарств, пленочных покрытиях, тканевых технологиях, биомиметических материалах, аэрогелях, датчиках, трехмерной (3D) печати, реологических модификаторах, сборщиках энергии, фильтрации. , текстиль, печатная и гибкая электроника, композиты, бумага и картон, упаковка, нефть и газ, медицина и здравоохранение, строительные леса [19] [20] . Кроме того, гранулы макро- и мезопористой наноцеллюлозы также используются в устройствах накопления энергии. Целлюлозные шарики действуют как электроды, которые служат дополнением к обычным суперконденсаторам и батареям 9.0009 [21] и зависят от свойств целлюлозы (например, происхождения, пористости, распределения пор, распределения пор по размерам и кристалличности) [22] . Как следствие, количество патентов и публикаций по наноцеллюлозе за 20 лет значительно увеличилось с 764 в 2000 г. до 18 418 в 2020 г. Кроме того, этот прирост более чем на 2300% за 20 лет указывает на то, что наноцеллюлоза стала передовым новым материалом в 21-го века.

Как следствие, количество патентов и публикаций по наноцеллюлозе за 20 лет значительно увеличилось с 764 в 2000 г. до 18 418 в 2020 г. Кроме того, этот прирост более чем на 2300% за 20 лет указывает на то, что наноцеллюлоза стала передовым новым материалом в 21-го века.

Рис. 1. Изображения атомно-силовой микроскопии показывают различную структуру нанокристаллической целлюлозы (NCC) [23] и нанофибриллированной целлюлозы (NFC) [24] . (Воспроизведено с разрешения авторских прав Ильяса и др. [23] [24] ).

Целлюлоза широко применяется во многих областях, связанных с механическими, медицинскими и промышленными применениями [25] . В промышленности целлюлоза используется в качестве наполнителя матриц при производстве разлагаемого полимера. Целлюлоза также используется в упаковке, тканевой инженерии, электронике, оптике, датчиках, фармацевтике, косметике, изоляции, фильтрации воды, гигиенических применениях, а также в сосудистых трансплантатах [26] [27] [28] . Например, в литий-ионных аккумуляторах целлюлоза применялась вместе с углеродными нанотрубками (УНТ) в качестве токосъемников [29] . Ранее в качестве токосъемника в аккумуляторе использовалась обычная алюминиевая фольга. С этой точки зрения, электроды на основе целлюлозной бумаги и УНТ продемонстрировали улучшение удельной емкости примерно на 17% по сравнению с коммерческими электродами на основе алюминия. Другим известным применением целлюлозы является внедрение электропряденых нановолокон из ацетата целлюлозы для антимикробной активности, как упоминалось Kalwar и Shen 9.0009 [30] . Более того, целлюлоза очень эффективна для доставки противоопухолевых препаратов [31] . В этом случае применение системы доставки лекарств из оксида графена с привитым карбоксиметилцеллюлозой имеет огромный потенциал в терапии рака толстой кишки. Целлюлоза также может быть использована в нефтегазовой промышленности благодаря ее большой площади поверхности и высокой объемной концентрации, а также уникальным механическим, химическим, термическим и магнитным свойствам [32] .

Например, в литий-ионных аккумуляторах целлюлоза применялась вместе с углеродными нанотрубками (УНТ) в качестве токосъемников [29] . Ранее в качестве токосъемника в аккумуляторе использовалась обычная алюминиевая фольга. С этой точки зрения, электроды на основе целлюлозной бумаги и УНТ продемонстрировали улучшение удельной емкости примерно на 17% по сравнению с коммерческими электродами на основе алюминия. Другим известным применением целлюлозы является внедрение электропряденых нановолокон из ацетата целлюлозы для антимикробной активности, как упоминалось Kalwar и Shen 9.0009 [30] . Более того, целлюлоза очень эффективна для доставки противоопухолевых препаратов [31] . В этом случае применение системы доставки лекарств из оксида графена с привитым карбоксиметилцеллюлозой имеет огромный потенциал в терапии рака толстой кишки. Целлюлоза также может быть использована в нефтегазовой промышленности благодаря ее большой площади поверхности и высокой объемной концентрации, а также уникальным механическим, химическим, термическим и магнитным свойствам [32] . Целлюлоза также может использоваться в качестве добавки и армирующего материала для поперечных рычагов в опорах ЛЭП с целью улучшения их механических свойств и характеристик электрического сопротивления [33] [34] . Чтобы расширить базу потенциальных приложений, свойства целлюлозы должны быть более гибкими с точки зрения модификации и улучшения, чтобы соответствовать требуемым свойствам различных приложений [35] .

Целлюлоза также может использоваться в качестве добавки и армирующего материала для поперечных рычагов в опорах ЛЭП с целью улучшения их механических свойств и характеристик электрического сопротивления [33] [34] . Чтобы расширить базу потенциальных приложений, свойства целлюлозы должны быть более гибкими с точки зрения модификации и улучшения, чтобы соответствовать требуемым свойствам различных приложений [35] .

2. Классификация целлюлозы

Целлюлозу можно разделить на два типа в зависимости от размера, микроцеллюлозу и наноцеллюлозу, а наноцеллюлозу можно разделить на три типа: (1) нано- или микрофибриллированная целлюлоза (NFC)/(MFC), (2) нанокристаллическая целлюлоза (NCC), и (3) бактериальная наноцеллюлоза (БНЦ) [36] [37] . Преимущество экстракции или выделения целлюлозы состоит в том, что наноцеллюлозу можно получить из микроцеллюлозы [6] [38] , производя целлюлозу разного размера с помощью совместимой процедуры.

Наноцеллюлозу можно отнести к семейству нанофибриллированной целлюлозы (NFC), нанокристаллической целлюлозы (NCC) и бактериальной наноцеллюлозы (BNC). Размер наноцеллюлозы колеблется от 5 нм до 100 нм [39] . Разница между нанофибриллированной целлюлозой (НФЦ) и микрофибриллированной целлюлозой (МФЦ) заключается в том, что НФЦ обычно получают с использованием предварительной химической обработки с последующей гомогенизацией под высоким давлением, тогда как МФЦ обычно получают в результате химической обработки [40] . Источниками NFC или MFC являются древесина, сахарная свекла, клубни картофеля, конопля и лен. Средний диаметр 20–50 нм [41] [42] . Между тем, для нанокристаллической целлюлозы (НКЦ) средний диапазон диаметра и длины НЦК составляет 5–70 нм и 100 нм соответственно [43] . NCC можно извлечь из нескольких источников, таких как растения (древесина, хлопок, конопля, лен, пшеничная солома, кора тутового дерева, рами, авицел и туницин), водоросли и бактерии, а также животные (оболочечные) [44] . Другой тип наноцеллюлозы, которую можно получить из нерастительных источников, — это бактериальная наноцеллюлоза (БНЦ). Использование микроорганизмов в производстве биополимеров имеет жизненно важное значение, поскольку такие микроорганизмы демонстрируют быстрый рост, что обеспечивает высокие урожаи и круглогодичную доступность продукта [45] . Существует два основных метода получения БНЦ с использованием микроорганизмов: статическая культура и культура с перемешиванием [46] . Статическая культура использует накопление толстой, похожей на кожу белой пленки BNC на границе раздела воздух-жидкость. Перемешиваемая культура синтезирует целлюлозу диспергированным образом в культуральной среде, образуя гранулы неправильной формы или взвешенные волокна [47] .

Другой тип наноцеллюлозы, которую можно получить из нерастительных источников, — это бактериальная наноцеллюлоза (БНЦ). Использование микроорганизмов в производстве биополимеров имеет жизненно важное значение, поскольку такие микроорганизмы демонстрируют быстрый рост, что обеспечивает высокие урожаи и круглогодичную доступность продукта [45] . Существует два основных метода получения БНЦ с использованием микроорганизмов: статическая культура и культура с перемешиванием [46] . Статическая культура использует накопление толстой, похожей на кожу белой пленки BNC на границе раздела воздух-жидкость. Перемешиваемая культура синтезирует целлюлозу диспергированным образом в культуральной среде, образуя гранулы неправильной формы или взвешенные волокна [47] .

Бактериальную целлюлозу лучше производить с помощью статической культуры, поскольку предыдущие исследования показали, что бактериальная целлюлоза, полученная из статической культуры, имеет более высокую механическую прочность и выход, чем целлюлоза, полученная из перемешиваемой культуры. Более того, в перемешиваемой культуре выше вероятность мутаций микроорганизмов, которые могут повлиять на продукцию БНЦ. Недостатком статической культуры является то, что требуется больше времени и большая площадь возделывания [48] [49] [50] [51] .

Более того, в перемешиваемой культуре выше вероятность мутаций микроорганизмов, которые могут повлиять на продукцию БНЦ. Недостатком статической культуры является то, что требуется больше времени и большая площадь возделывания [48] [49] [50] [51] .

3. Экстракция, обработка и модификация микроцеллюлозы и наноцеллюлозы

В последнее время биополимеры из натуральных волокон широко используются в качестве альтернативы синтетическим полимерам, что негативно влияет на окружающую среду [52] . Зеленые композиты могут использоваться во многих областях, таких как автомобили, упаковка, строительство, строительные материалы, мебельная промышленность и т. д. [53] [54] [55] [56] [57] [58] . Целлюлоза является основным компонентом некоторых натуральных волокон, таких как жмых сахарного тростника, хлопок, когон, лен, конопля, джут и сизаль. 63] [64] , а также его можно найти у морских животных, бактерий и грибов. Целлюлозу можно экстрагировать в микромасштабе с избыточным количеством минеральных кислот, кристаллические фазы в диапазоне нанометров [65] , с размерами 10–200 мкм [66] , и средним диаметром примерно 44,28 мкм [67] . Структуру микроцеллюлозы можно разделить на микрофибриллированную целлюлозу или микрокристаллическую целлюлозу; микрокристаллическая целлюлоза имеет более высокую прочность, чем микрофибриллированная целлюлоза [4] . Целлюлоза также может быть извлечена в виде наноцеллюлозы размером с наноцеллюлозное волокно, которое обычно содержит менее 100 нм в диаметре и несколько микрометров в длину 9.0009 [68] . Растительное натуральное волокно состоит из целлюлозы и нецеллюлозных материалов, таких как лигнин, гемицеллюлоза, пектин, воск и другие экстрактивные вещества. Следовательно, чтобы извлечь целлюлозу в виде микро- или наночастиц, необходимо удалить нецеллюлозные материалы.

63] [64] , а также его можно найти у морских животных, бактерий и грибов. Целлюлозу можно экстрагировать в микромасштабе с избыточным количеством минеральных кислот, кристаллические фазы в диапазоне нанометров [65] , с размерами 10–200 мкм [66] , и средним диаметром примерно 44,28 мкм [67] . Структуру микроцеллюлозы можно разделить на микрофибриллированную целлюлозу или микрокристаллическую целлюлозу; микрокристаллическая целлюлоза имеет более высокую прочность, чем микрофибриллированная целлюлоза [4] . Целлюлоза также может быть извлечена в виде наноцеллюлозы размером с наноцеллюлозное волокно, которое обычно содержит менее 100 нм в диаметре и несколько микрометров в длину 9.0009 [68] . Растительное натуральное волокно состоит из целлюлозы и нецеллюлозных материалов, таких как лигнин, гемицеллюлоза, пектин, воск и другие экстрактивные вещества. Следовательно, чтобы извлечь целлюлозу в виде микро- или наночастиц, необходимо удалить нецеллюлозные материалы. Исследователи использовали два распространенных метода удаления нецеллюлозных материалов: (I) обработка кислотным хлоритом и (II) обработка щелочью [69] [70] . В зависимости от условий процесса экстракции и метода экстракции кристаллическая область целлюлозы может значительно различаться по размеру и соотношению сторон. Это обычно приводит к типам фибрилл, кристаллическим и размерам частиц (микро- или наноразмер). Однако обычно они анизометричны.

Исследователи использовали два распространенных метода удаления нецеллюлозных материалов: (I) обработка кислотным хлоритом и (II) обработка щелочью [69] [70] . В зависимости от условий процесса экстракции и метода экстракции кристаллическая область целлюлозы может значительно различаться по размеру и соотношению сторон. Это обычно приводит к типам фибрилл, кристаллическим и размерам частиц (микро- или наноразмер). Однако обычно они анизометричны.

3.1. Методы экстракции целлюлозы

Существует несколько типов технологий производства целлюлозы, таких как механическая обработка, химическая обработка, сочетание химико-механического процесса, а также бактериальное производство целлюлозы.

3.1.1. Механическая добыча

Гомогенизация под высоким давлением является одним из методов механической экстракции. Гомогенизация под высоким давлением используется для крупномасштабного производства наноцеллюлозы путем проталкивания материала через очень узкий канал или отверстие с помощью поршня под высоким давлением 50–2000 МПа [66] . Это экологически чистый метод выделения наноцеллюлозы [71] . Однако существует вероятность возникновения механических повреждений кристаллической структуры при использовании этого метода [72] . Еще один механический прием – шлифовка. Измельчение используется для отделения наноцеллюлозы от волокна путем приложения напряжения сдвига к волокну путем вращения шлифовальных камней со скоростью примерно 1500 об/мин [73] . Тепло, выделяемое трением в процессе фибрилляции, приводит к испарению воды, что улучшает процесс экстракции [74] . Кроме того, дробление также используется для извлечения целлюлозного волокна. Этот метод используется для производства микроцеллюлозы в замороженных местах [75] . Размер полученной целлюлозы колеблется от 0,1 до 1 мкм. Этот процесс можно использовать в качестве предварительной обработки перед гомогенизацией под высоким давлением для получения наноцеллюлозы. Для извлечения целлюлозы используется паровой взрыв, который использует метод с низким потреблением энергии для извлечения целлюлозы.

Это экологически чистый метод выделения наноцеллюлозы [71] . Однако существует вероятность возникновения механических повреждений кристаллической структуры при использовании этого метода [72] . Еще один механический прием – шлифовка. Измельчение используется для отделения наноцеллюлозы от волокна путем приложения напряжения сдвига к волокну путем вращения шлифовальных камней со скоростью примерно 1500 об/мин [73] . Тепло, выделяемое трением в процессе фибрилляции, приводит к испарению воды, что улучшает процесс экстракции [74] . Кроме того, дробление также используется для извлечения целлюлозного волокна. Этот метод используется для производства микроцеллюлозы в замороженных местах [75] . Размер полученной целлюлозы колеблется от 0,1 до 1 мкм. Этот процесс можно использовать в качестве предварительной обработки перед гомогенизацией под высоким давлением для получения наноцеллюлозы. Для извлечения целлюлозы используется паровой взрыв, который использует метод с низким потреблением энергии для извлечения целлюлозы. Хотя он не полностью удаляет лигнин, его можно считать предварительной обработкой. После применения этого метода полученное волокно нуждается в механической модификации.

Хотя он не полностью удаляет лигнин, его можно считать предварительной обработкой. После применения этого метода полученное волокно нуждается в механической модификации.

3.1.2. Химическая экстракция

Процедуры химической экстракции извлекают целлюлозу, используя щелочную выдержку, кислотную выдержку, химическую выдержку, натуральную химическую выдержку (CAN) или рафинирование для удаления лигнина, содержащегося в волокнах. Эти обработки также влияют на другие компоненты микроструктуры волокна, включая пектин, гемицеллюлозу и другие нецеллюлозные материалы [76] [77] [78] [79] . Одним из примеров использования метода химической экстракции является вымачивание щелочью или кислотой. Этот метод экстракции вызывает меньшее повреждение волокна [80] , а механическое извлечение менее затратно. Осуществляется нагреванием, очисткой и замачиванием волокна в растворе щелочи или кислоты [81] . Этот метод имеет возможность улучшить некоторые свойства волокна. Дегуммирование, которое является одним из процессов химической экстракции, разработанным для сохранения формы волокна рами, работает путем устранения содержания камедей и пектина [82] . Другой химический метод — химическое вымачивание. Эта процедура используется для снижения содержания лигнина и воды в волокнах. Химическая выдержка способна удалить больше лигнина по сравнению с щелочной и кислотной выдержкой, но менее эффективна с точки зрения удаления влаги [12] . Комбинация химических и механических методов экстракции может применяться для обеспечения более высокой эффективности удаления лигнина, когда механические процессы обычно выполняются после химической обработки [83] . показывает извлечение наноцеллюлозы из лигноцеллюлозной биомассы механическими и химическими методами.

Этот метод имеет возможность улучшить некоторые свойства волокна. Дегуммирование, которое является одним из процессов химической экстракции, разработанным для сохранения формы волокна рами, работает путем устранения содержания камедей и пектина [82] . Другой химический метод — химическое вымачивание. Эта процедура используется для снижения содержания лигнина и воды в волокнах. Химическая выдержка способна удалить больше лигнина по сравнению с щелочной и кислотной выдержкой, но менее эффективна с точки зрения удаления влаги [12] . Комбинация химических и механических методов экстракции может применяться для обеспечения более высокой эффективности удаления лигнина, когда механические процессы обычно выполняются после химической обработки [83] . показывает извлечение наноцеллюлозы из лигноцеллюлозной биомассы механическими и химическими методами.

Рисунок 2. Экстракция наноцеллюлозы из лигноцеллюлозной биомассы (воспроизведено с разрешения авторских прав Sharma et al. [84] ).

[84] ).

3.1.3. Бактериальное производство целлюлозы

Бактериальная целлюлоза имеет молекулярную формулу, аналогичную целлюлозе растительного происхождения, характеризующуюся кристаллической нанофибриллярной структурой, которая создает большую площадь поверхности, которая может удерживать большое количество жидкости. Существует множество методов приготовления бактериальной целлюлозы, включая статическое культивирование, культивирование при перемешивании/встряхивании и биореакторные культуры. Результаты макроскопической морфологии, микроструктуры, механических свойств бактериальной целлюлозы различны в зависимости от способа получения. Метод статического культивирования усиливает накопление студенистой мембраны целлюлозы на поверхности питательного раствора, в то время как культивирование при перемешивании/встряхивании воздействует на массы в виде звездочек, сфер, пеллет или неправильной формы [36] . Требуемые свойства и области применения диктуют выбор соответствующего метода подготовки. Производство бактериальных ресурсов на основе целлюлозы дает более высокое критическое поверхностное натяжение и более высокую температуру термического разложения, в то время как целлюлоза, извлеченная из растений с помощью комбинации методов химической и механической экстракции, имеет иерархическую организацию и полукристаллическую природу.

Производство бактериальных ресурсов на основе целлюлозы дает более высокое критическое поверхностное натяжение и более высокую температуру термического разложения, в то время как целлюлоза, извлеченная из растений с помощью комбинации методов химической и механической экстракции, имеет иерархическую организацию и полукристаллическую природу.

3.2. Обработка поверхности целлюлозы и модификация

Целлюлоза является наиболее распространенным компонентом, который можно найти почти исключительно в клеточных стенках растений; его также могут производить некоторые водоросли и бактерии [85] . Применение природных биополимеров в последние годы расширилось благодаря совершенствованию процессов обработки и модификации поверхности; эти приложения включают автомобили, строительство, строительные материалы, такие как наноблоки в композитах, мебельную промышленность и оптические приложения [53] [86] . Целлюлозное волокно имеет два основных недостатка: (1) большое количество гидроксильных групп, что делает структуру продукта гелеобразной, и (2) высокая гидрофильность [87] , что ограничивает его применение в ряде областей применения. Целью модификации является устранение этих двух недостатков для улучшения свойств целлюлозы и расширения областей применения натурального волокна [88] .

Целью модификации является устранение этих двух недостатков для улучшения свойств целлюлозы и расширения областей применения натурального волокна [88] .

Для снижения энергопотребления при производстве целлюлозы и эффективного извлечения целлюлозы необходимо проводить предварительную обработку. Предварительная обработка может быть либо ферментативной предварительной обработкой, либо предварительной обработкой TEMPO (2,2,6,6-тетраметилпиперидин-1-оксил). Ферментативную предварительную обработку можно разделить на целлобиогидролазы и эндоглюканазы [89] [90] , которые проявляют сильный синергетический эффект [91] . Опосредованная ТЕМПО предварительная обработка окислением представляет собой обработку, которую необходимо проводить в растворе. Опосредованная ТЕМПО предварительная обработка окислением улучшает реакционную способность целлюлозы, а первичные гидроксильные группы C6 целлюлозы превращаются в карбоксилатные группы через альдегидные группы C6 [92] [93] . Основные модификации целлюлозы представлены в следующих подразделах.

Основные модификации целлюлозы представлены в следующих подразделах.

3.2.1. Молекулярно-химическая прививка

Механизм реакции в этом методе заключается в улучшении структуры и свойств целлюлозы, и происходит только на цепочках целлюлозы, расположенных на поверхности целлюлозы. Ограничение степени ацетилирования (эфирные связи образуются между целлюлозой и циклодекстринами) заключается в восприимчивости и простоте ухода за поверхностью; однако этот метод не обеспечивает полного растворения целлюлозы из-за образования сложной сети [94] .

3.2.2. Поверхностная адсорбция на целлюлозе

Адсорбция на поверхности целлюлозы обычно осуществляется с использованием поверхностно-активных веществ. Существует много типов поверхностно-активных веществ, таких как фторсодержащие поверхностно-активные вещества, например, перфтороктадекановая кислота, используемая для покрытия целлюлозы [95] , катионное поверхностно-активное вещество [96] [97] и раствор полиэлектролита [9] [98]. . Поверхностно-активные вещества улучшают гидрофобные свойства; однако они могут также изменить физические свойства и привести к появлению трещин, которые могут привести к поглощению воды и влаги.

. Поверхностно-активные вещества улучшают гидрофобные свойства; однако они могут также изменить физические свойства и привести к появлению трещин, которые могут привести к поглощению воды и влаги.

3.2.3. Прямые методы химической модификации

Свойства целлюлозы, такие как ее гидрофильный или гидрофобный характер, эластичность, водопоглощающая способность, способность к адсорбции или ионному обмену, устойчивость к микробиологическому воздействию и термостойкость, обычно модифицируются химической обработкой. Основными методами химической модификации целлюлозы являются этерификация, этерификация, галогенирование, окисление и обработка щелочью [99] . Методы химической модификации целлюлозы являются лучшими методами для достижения адекватной структурной прочности и эффективной адсорбционной способности.

3.2.4. Прививка целлюлозы

Прививка к целлюлозе путем ковалентного присоединения или добавления частиц молекул к целлюлозе может осуществляться либо с использованием связующих агентов, либо путем активации целлюлозных субстратов [88] . Прививка виниловых мономеров на целлюлозу может осуществляться в гомогенной или гетерогенной среде [100] . Когда полигидроксибутират (ПГБ) привит к целлюлозе, он улучшает свойства целлюлозы в отношении кристалличности, гибкости и химического связывания волокон с матрицей [101] . иллюстрирует общий механизм инициированной пероксидным радикалом прививки ПОБ к целлюлозе. Полиэтиленгликоль (ПЭГ) и аминосилан также используются в качестве прививочных материалов [102] [103] , где эти материалы повышают полярность целлюлозы для лучшей совместимости с полимером.

Прививка виниловых мономеров на целлюлозу может осуществляться в гомогенной или гетерогенной среде [100] . Когда полигидроксибутират (ПГБ) привит к целлюлозе, он улучшает свойства целлюлозы в отношении кристалличности, гибкости и химического связывания волокон с матрицей [101] . иллюстрирует общий механизм инициированной пероксидным радикалом прививки ПОБ к целлюлозе. Полиэтиленгликоль (ПЭГ) и аминосилан также используются в качестве прививочных материалов [102] [103] , где эти материалы повышают полярность целлюлозы для лучшей совместимости с полимером.

Рисунок 3. Общий механизм инициируемого пероксидным радикалом прививки полигидроксибутирата (ПГБ) на целлюлозу (воспроизведен с разрешения авторских прав Wei et al. [101] ).

Характеристика микрофибрилл целлюлозы, полученных из конопли.

На этой странице

Микрофибриллированную целлюлозу извлекали из волокон конопли с использованием предварительной обработки паровым взрывом и высокоинтенсивной ультразвуковой обработки (HIUS). Полученные результаты после обработки паровым взрывом и обработки водой и щелочью обсуждаются и интерпретируются с помощью инфракрасной спектроскопии с преобразованием Фурье (FTIR). Сканирующая электронная микроскопия (СЭМ) использовалась для изучения микроструктуры волокон конопли до и после каждой обработки. Для анализа размеров необработанных и обработанных фибрилл целлюлозы использовали анализатор размера волокна. Наблюдения СЭМ показывают, что размеры различных обработанных фибрилл имеют диапазон диаметров в несколько микрометров, но после обработки HIUS волокна отделяются от микрофибрилл, нановолокон и их агломератов.

Полученные результаты после обработки паровым взрывом и обработки водой и щелочью обсуждаются и интерпретируются с помощью инфракрасной спектроскопии с преобразованием Фурье (FTIR). Сканирующая электронная микроскопия (СЭМ) использовалась для изучения микроструктуры волокон конопли до и после каждой обработки. Для анализа размеров необработанных и обработанных фибрилл целлюлозы использовали анализатор размера волокна. Наблюдения СЭМ показывают, что размеры различных обработанных фибрилл имеют диапазон диаметров в несколько микрометров, но после обработки HIUS волокна отделяются от микрофибрилл, нановолокон и их агломератов.

1. Введение

Волокна конопли обладают высокой прочностью, низкой плотностью и высокой устойчивостью; поэтому они используются в качестве армирования в композитных материалах. Эта полезность фибрилл целлюлозы заключается в том, что маленькие фибриллы имеют лучшие механические свойства, чем отдельные макроволокна. В своей структуре малые фибриллы включают больше кристаллов целлюлозы, обладающих более высоким модулем упругости, чем волокна, что способствует их повышенной прочности [1]. Микрофибриллированная целлюлоза (МФЦ) представляет собой агрегаты фибрилл целлюлозы, полученные в результате дезинтеграции клеточной стенки в волокнах целлюлозы [2]. Диаметр фибрилл МФЦ обычно находится в диапазоне 10–100 нм и может достигать нескольких микрометров в длину в зависимости от методов получения и источника материала [3].

Микрофибриллированная целлюлоза (МФЦ) представляет собой агрегаты фибрилл целлюлозы, полученные в результате дезинтеграции клеточной стенки в волокнах целлюлозы [2]. Диаметр фибрилл МФЦ обычно находится в диапазоне 10–100 нм и может достигать нескольких микрометров в длину в зависимости от методов получения и источника материала [3].

В этой статье сравнивается получение целлюлозных микро- и нановолокон, полученных из волокон конопляного луба и костры, с использованием парового взрыва и высокоинтенсивного ультразвукового воздействия.

Автогидролиз паровым взрывом (ПВ) в настоящее время всесторонне изучается как перспективная технология предобработки зелени [4, 5] для получения микрофибрилл целлюлозы, а также для удаления нецеллюлозных составляющих – лигнина, гемицеллюлоз, пектинов, парафинов.

Метод высокоинтенсивного ультразвука является экологически безопасным и упрощенным процессом, который одновременно проводит изоляцию волокна и химическую модификацию и помогает значительно снизить стоимость производства целлюлозного нановолокна и его композитов [3]. ГИУС создает в суспензии кавитацию и высокую колебательную энергию, в результате чего происходит разделение пучков и агломератов конопляной целлюлозы из микро- и нановолокон [6]. В настоящей работе SE и HIUS будут объединены для получения фибрилл MFC.

ГИУС создает в суспензии кавитацию и высокую колебательную энергию, в результате чего происходит разделение пучков и агломератов конопляной целлюлозы из микро- и нановолокон [6]. В настоящей работе SE и HIUS будут объединены для получения фибрилл MFC.

2. Материалы и методы

Вымоченные от росы волокна конопли местного сорта «Пурини» и костры местного сорта «Бялобжеские», выращенные на опытных полях Латгальского центра сельскохозяйственных исследований ЛЛЗЦ (Латвия, р-н Виланы) и гидроксид натрия ( NaOH) (коммерческий сорт) используются в этом исследовании. Волокна конопли были приготовлены путем нарезки до однородного размера длиной примерно 1-2 мм, тогда как костры были приготовлены путем измельчения до однородного размера длиной примерно 1-2 мм. Такой размер волокон и стружек позволяет процессам парового взрыва и обработки ультразвуком, происходящим в химико-физических процессах, глубже проникать во внутренние слои волокон. Исследуемые варианты образцов представлены в табл. 1.

1.

2.1. Обработка паровым взрывом

Условия обработки паровым взрывом (SE) показаны в таблице 2. После обработки SE следует гидротермическая и щелочная обработка, которая позволяет частично удалить компоненты из волокон конопли, включая гемицеллюлозы, пектины/воски, лигнин и масла, покрывающие внешнюю поверхность. клеточной стенки волокон.

Параметр серьезности или ордината реакции могут быть выражены как где длительность значения времени обработки (, мин) и температуры (, °С) выражают тяжесть СЭ по отношению к базовой температуре или эталону = 100 °С [7].

2.2. High Intensity Ultrasonication Technique (HIUS)

Волокна суспендировали в дистиллированной воде и обрабатывали ультразвуком (ультразвуковой процессор UP 200 Hp, 200 Вт, частота 26 кГц, амплитуда 90%, сонотрод S26d14, Ø14 мм) (HIUS) в течение 45 мин. HIUS производит очень сильную механическую колебательную мощность, поэтому фибриллы целлюлозы могут быть выделены из целлюлозных волокон под действием гидродинамических сил ультразвука [8]. Для контроля температуры процесса стакан с волокнами целлюлозы в воде помещали в водяную баню с регулируемой температурой. Суспензии волокон и костры фильтровали и сушили при комнатной температуре, при этом не происходило изменения массы.

Для контроля температуры процесса стакан с волокнами целлюлозы в воде помещали в водяную баню с регулируемой температурой. Суспензии волокон и костры фильтровали и сушили при комнатной температуре, при этом не происходило изменения массы.

2.3. Инфракрасная Фурье-спектроскопия (FTIR)

Инфракрасные Фурье-спектры (FTIR) исследуемых образцов регистрировали в таблетках KBr на спектрометре Spectrum One (Perkin Elmer, UK) FTIR в диапазоне 4000–400 см −1 (разрешение : 4 см −1 ). Около 2 мг образца измельчали в порошок. Затем волокна или частицы костры смешивали с KBr и прессовали в диск толщиной около 1 мм.

2.4. Сканирующая электронная микроскопия (СЭМ)

СЭМ-микрофотографии поверхности волокон получены на сканирующем электронном микроскопе VEGA Tescan 5136M (Чехия—Великобритания). Перед оценкой СЭМ образцы покрывали золотом с помощью аппарата плазменного напыления.

2.5. Анализ статического изображения

Программное обеспечение CorelDRAW Graphics Suite X6 использовалось для измерения диаметров волокон и стружки по двумерным изображениям, полученным из микрофотографий СЭМ.

3. Результаты и выводы

Это исследование показывает, что существуют существенные различия в выделении микрофибрилл конопли после различных обработок (щелочной обработки, парового взрыва и ультразвуковой обработки), морфологии поверхности, физических свойствах и химическом составе микрофибрилл.

Микрофибриллы целлюлозы, полученные паровым взрывом и обработкой HIUS, были светло- и темно-коричневыми в зависимости от условий обработки и параметра жесткости, что по-прежнему указывает на присутствие остаточных органических субстратов, включая небольшое количество лигнина.

SEM используется для характеристики свойств конопляных волокон и костры, таких как диаметр волокна, распределение диаметра, ориентация волокна и морфология. На рисунках 1, 2 и 3 показаны СЭМ-микрофотографии необработанных, подвергнутых паровому взрыву и обработанных ультразвуком конопляных волокон. На микрофотографиях видны различия в морфологии поверхности и размерах фибрилл. Используется СЭМ, показывающая наличие отдельных микро- и нановолокон целлюлозы, полученных из конопли при паровом взрыве вместе с ультразвуковой обработкой. В остальных образцах образование фибрилл МТЦ не наблюдалось, что можно объяснить недостаточной и неравномерной способностью обработки паровым взрывом образовывать фибриллы.

В остальных образцах образование фибрилл МТЦ не наблюдалось, что можно объяснить недостаточной и неравномерной способностью обработки паровым взрывом образовывать фибриллы.

Более короткие и тонкие фибриллы наблюдались на микрофотографиях образца S SE WA US (рис. 3), комбинации обработок SE и HIUS; однако фибриллы не были отдельными, а агломерировались в процессе сушки образца под влиянием сильной межмолекулярной водородной связи [3].

Распределение размеров диаметра нановолокон, полученных из костры (S SE WA US) и волокон (F SE WA US) с помощью анализа изображений, сравнивается на рисунке 4. На основании этих результатов было обнаружено, что конопляные волокна имеют диаметр от 20 до 700 нм со средним значением ~125 нм, в то время как дрожь колеблется от 9до 60 нм со средним значением 24 (табл. 3). Из рисунка 4 видно, что нановолокна, полученные из костры, имеют более равномерное распределение диаметров, чем нановолокна, полученные из лубяных волокон.

Инфракрасная фурьер-спектроскопия позволяет выявить модификации основных структур; нецеллюлозные соединения путем идентификации карбоновых кислот и эфиров, обнаруженных в пектинах, лигнине и восках, были обнаружены в микрофибриллах целлюлозы [9]. Волокна конопли показали характерные пики при 1737 см -1 (неконъюгированный С=О в гемицеллюлозе) и 1638 см −1 (поглощенная полоса O–H или карбонила) (рис. 5(а)). ИК-полосы конопляной костры обнаружены при 1738 см -1 (неконъюгированный С=О в гемицеллюлозе), 1635 см -1 (поглощенный O-H или карбонильная полоса), 1508 см -1 (ароматические кольца лигнина). ), и 1251 см -1 (ацетилированная гемицеллюлоза) (рис. 5(б)) [10, 11]. После SE, водной и щелочной экстракции соответствующие пики уменьшаются. Обработка HIUS улучшает извлечение лигнина, о чем свидетельствует исчезновение пика при 1508 см 9 .0009 −1 .

Волокна конопли показали характерные пики при 1737 см -1 (неконъюгированный С=О в гемицеллюлозе) и 1638 см −1 (поглощенная полоса O–H или карбонила) (рис. 5(а)). ИК-полосы конопляной костры обнаружены при 1738 см -1 (неконъюгированный С=О в гемицеллюлозе), 1635 см -1 (поглощенный O-H или карбонильная полоса), 1508 см -1 (ароматические кольца лигнина). ), и 1251 см -1 (ацетилированная гемицеллюлоза) (рис. 5(б)) [10, 11]. После SE, водной и щелочной экстракции соответствующие пики уменьшаются. Обработка HIUS улучшает извлечение лигнина, о чем свидетельствует исчезновение пика при 1508 см 9 .0009 −1 .

4. Выводы

Микрофибриллы конопляной целлюлозы индивидуализированы из лубяных волокон и костры с помощью парового взрыва, гидротермальной и щелочной обработки и высокоинтенсивного ультразвукового воздействия. Результаты этого исследования показали, что обработка SE в сочетании с последующей гидротермальной обработкой и обработкой 0,4 мас. % NaOH позволяет частично удалить компоненты из конопляных волокон. Наблюдения СЭМ показывают, что размеры различных обработанных фибрилл имеют диапазон диаметров в несколько микрометров. Видно, что после обработки ГИУЗ волокна отделяются от микрофибрилл, нановолокон и их агломератов. FTIR-анализ показал различия между спектрами необработанных, обработанных паровым взрывом и обработанных ультразвуком волокон конопли и костры. Дальнейшая работа должна быть выполнена во избежание агломерации микрофибрилл вследствие и после ультразвуковой обработки для дальнейшей нанотехнологической обработки.

% NaOH позволяет частично удалить компоненты из конопляных волокон. Наблюдения СЭМ показывают, что размеры различных обработанных фибрилл имеют диапазон диаметров в несколько микрометров. Видно, что после обработки ГИУЗ волокна отделяются от микрофибрилл, нановолокон и их агломератов. FTIR-анализ показал различия между спектрами необработанных, обработанных паровым взрывом и обработанных ультразвуком волокон конопли и костры. Дальнейшая работа должна быть выполнена во избежание агломерации микрофибрилл вследствие и после ультразвуковой обработки для дальнейшей нанотехнологической обработки.

Благодарность

Работа выполнена при поддержке Европейского социального фонда в рамках проекта «Поддержка внедрения докторантуры в Рижском техническом университете».

Ссылки

И. Сакурада, Ю. Нукушина и Т. Ито, «Экспериментальное определение модуля упругости кристаллических областей в ориентированных полимерах», Journal of Polymer Science A , vol. 57, нет.

165, стр. 651–600, 1962.

165, стр. 651–600, 1962.Посмотреть по адресу:

Сайт издателя | Академия Google

А. Сваган, Биоинспирированные полисахаридные нанокомпозиты и пены. доктор философии [Ph.D. диссертация] , KTH Chemical Science and Engineering, Department of Fiber and Polymer Technology, Стокгольм, Швеция, 2006 г.

E. H. Qua, P. R. Hornsby, H. S. S. Sharma, and G. Lyons, «Preparation and characterization of целлюлозные нановолокна», Журнал материаловедения , том. 46, нет. 18, стр. 6029–6045, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Дипа, Э. Абрахам, Б. М. Чериан и др., «Структура, морфология и тепловые характеристики банановых нановолокон, полученных паровым взрывом», Bioresource Technology , vol. 102, нет. 2, стр. 1988–1997, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Q.

Cheng and S. Wang, «Новый процесс выделения фибрилл из целлюлозных волокон с помощью высокоинтенсивного ультразвука, часть 1: оптимизация процесса», Journal of Applied Polymer Science , vol. 113, нет. 2, стр. 1270–1275, 2009.

Cheng and S. Wang, «Новый процесс выделения фибрилл из целлюлозных волокон с помощью высокоинтенсивного ультразвука, часть 1: оптимизация процесса», Journal of Applied Polymer Science , vol. 113, нет. 2, стр. 1270–1275, 2009.Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Сано, М. Найто, М. Чховалла и др., «Влияние давления на формирование нанотрубок с использованием метода погруженной дуги в воде», Chemical Physics Letters , vol. 378, нет. 1–2, стр. 29–34, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

M. Heitz, E. Capek-Monard, P.G. Keoberle et al., «Фракционирование тополя тремулоидного в масштабе пилотной установки: оптимизация условий предварительной обработки паром с использованием технологии STAKE II», Биоресурсная технология , вып. 35, нет.

1, pp. 23–32, 1991.

1, pp. 23–32, 1991.Посмотреть по адресу:

Google Scholar

Q. Cheng, Изготовление и анализ полимерных нанокомпозитов из целлюлозных волокон [Ph.D. диссертация] , Университет Теннесси, Ноксвилл, Теннесси, США, 2007.

Q. Wang, X. R. Fan, W. D. Gao, and J. Chen, «Характеристика хлопчатобумажных тканей после биоочистки с использованием FT-IR ATR спектроскопии и методов микроскопии », Исследование углеводов , том. 341, нет. 12, стр. 2170–2175, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. М. Панайтеску, Д. Донеску, К. Берку, Д. М. Вулуга, М. Йорга и М. Гиуреа, «Полимерные композиты с целлюлозными микрофибриллами», Polymer Engineering & Science , vol. 47, нет. 8, стр. 1228–1234, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д.