Как получают чугун | Справочник конструктора-машиностроителя

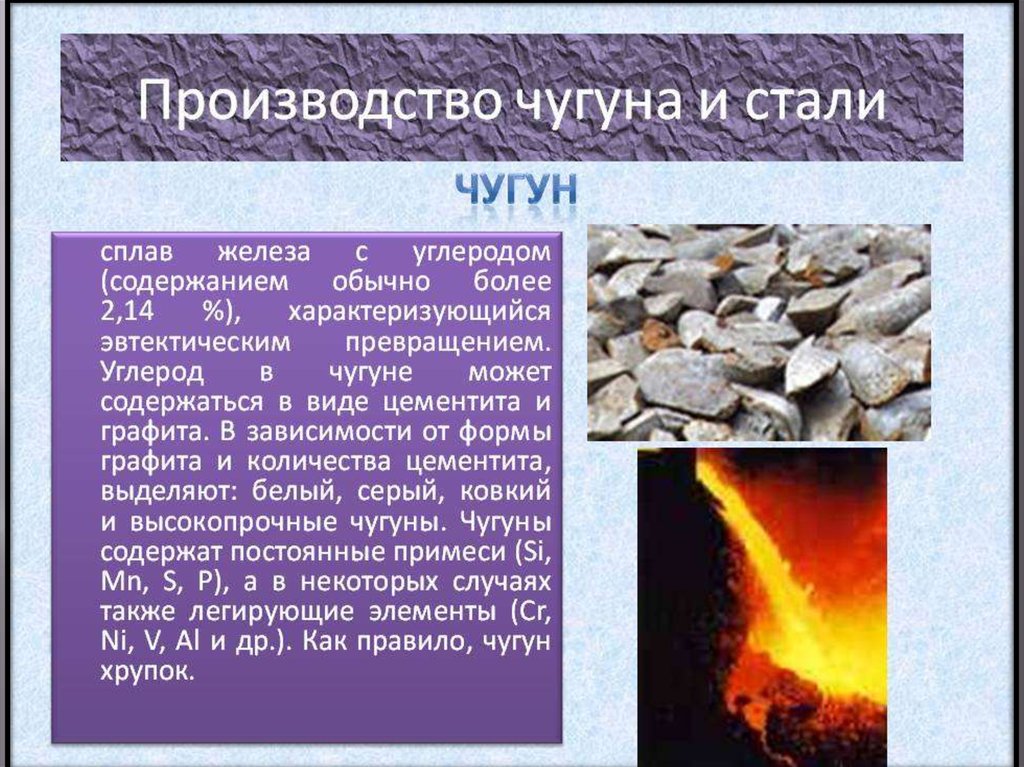

?Чугу?н — сплав железа с углеродом с содержанием более 2, 14 % ( точка предельной растворимости углерода в аустените на диаграмме состояний ).

Углерод в чугуне может содержаться в виде цементита и графита.

В зависимости от формы графита и количества цементита, выделяют : бледный, бесцветный, ковкий и высокопрочные чугуны.

Чугуны держат постоянные примеси ( Si, Mn, S, P ), а в отдельных событиях также легирующие элементы ( Cr, Ni, V, Al и др. ).

Обыкновенно, чугун хрупок.

Ковкий чугун получают длительным отжигом белого чугуна, в итоге которого образуется графит хлопьевидной формы.

Металлическая основа такого чугуна : феррит и реже перлит.

Ковкий чугун получил свое название из — за повышенной пластичности и вязкости ( при всем при том, что обработке давлением не подвергается ).

Ковкий чугун обладает повышенной крепостью при растяжении и рослым сопротивлением удару.

Из ковкого чугуна изготовляют детали непростой фигуры : картеры заднего моста машин, тормозные колодки, тройники, угольники и т. д.

Включенная в действие доменная печь функционирует непрерывно в течение нескольких лет.

Руду, кокс и флюсы периодически добавляют через верхнее отверстие ( колошник ) печи.

Также периодически производится выпуск из нее чугуна и шлака — через любые 4 — 6 ч.

При этом 99 — 99, 8% железа переходит в чугун и только 0, 2 — 1, 0% — в шлак.

Кроме углерода в составе чугуна присутствуют элементы кремния, марганца, серы, фосфора и пр.

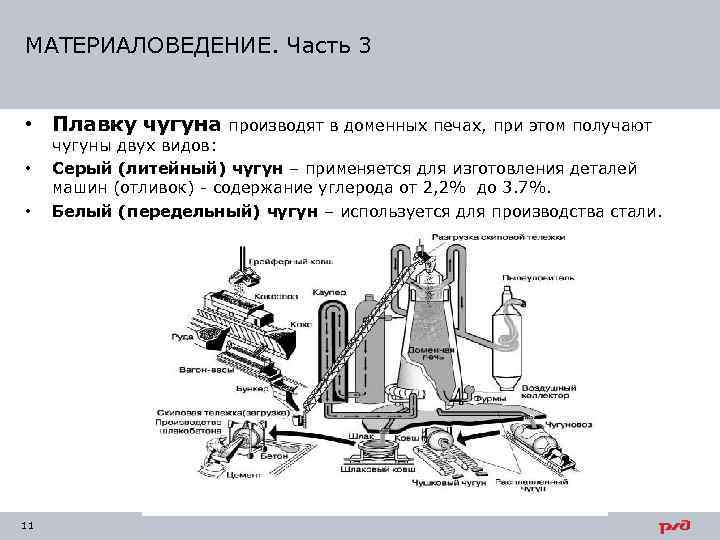

По назначению доменные чугуны разделяют на литейный и передельный.

Литейный чугун переплавляют, и из него отливают чугунные изделия.

Из передельного чугуна получают сталь.

Он составляет около 90% всей выплавки чугуна.

В нем содержится повышенное количество углерода, 0, 3 — 1, 2% Si, 0, 2 — 1, 0% Mn, 0, 2 — 1, 0% Р, 0, 02 — 0, 07% 5.

Белый Ч. представляет собой сплав, в котором избыточный углерод, не присутствующий в твёрдом растворе железа, присутствует в объединенном состоянии в виде карбидов железа Fe 3 C ( цементит ) или т. н. специальных карбидов ( в легированном Ч.

Кристаллизация белых Ч. происходит по метастабильной системе с образованием цементита и перлита.

Белый Ч. вследствие коротких механических характеристик и хрупкости располагает ограниченное применение для деталей простой конфигурации, действующих в обстановках повышенного абразивного износа.

Легирование белого Ч. карбидообразующими элементами ( Cr, W, Mo и др. ) повышает его износостойкость.

Белый чугун получают путем первичной кристаллизации из редкого сплава при быстрейшем охлаждении.

Белый чугун обладает высокой твердостью, хрупкостью и дурно обрабатывается, поэтому для изготовления деталей он не используется и применяется как передельный, т.е. идет на производство стали и иных паспортов чугуна.

Половинчатый чугун держит часть углерода в пустом состоянии в виде графита, а часть — в объединенном в виде карбидов.

Применяется в качестве фрикционного материала, действующего в условиях сухого трения ( тормозные колодки ), а также для изготовления деталей повышенной износостойкости ( прокатные, бумагоделательные, мукомольные валки ). Механические свойства и рекомендуемый химический состав ковкого чугуна регламентирует ГОСТ 1215 — 79.

Ковкие чугуны маркируют буквами « К » — — ковкий, « Ч » _ ? угун и циферками.

Главная группа цифр показывает предел прочности чугуна при растяжении, другая — — сравнительное его удлинение при разрыве.

Например, КЧ 33 — 8 обозначает : ковкий чугун с лимитом крепости при растяжении 33 кг/мм 2 ( 330 МПа ) и относительным удлинением при разрыве 8 %.

В итоге длительной продувки воздухом из кусков руды получались почти без примесей кусочки настоящего железа, которые сваривались между собой кузнечным способом в зону, которые далее использовались для производства необходимых человеку изделий.

Это технически чистое железо держало весьма немного углерода и немного примесей ( настоящий древесный уголек и хорошая руда ), поэтому оно хорошо ковалось и сваривалось и практически не корродировало.

В итоге получалось ковкое ( рев ) железо.

Просуществовал этот способ до XIV века, а в несколько усовершенствованном облике до начала XX века, но был помалу вытеснен кричным переделом.

Серый чугун — наиболее широко применяемый вид чугуна ( машиностроение, сантехника, строительные конструкции ) — имеет включения графита пластинчатой формы.

Для подробностей из серого чугуна характерны небольшая чувствительность к действию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях подробностей ( в 2 — 4 раза выше, чем у стали ).

Важная конструкционная особенность серого чугуна — выше, чем у стали, отношение предела текучести к пределу прочности на растяжение.

Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна.

Свойства серого чугуна зависят от структуры металлической основы, фигуры, величины, числа и характера распределения включений графита.

Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, лафетов и т.д.

Для менее ответственных деталей используют серый чугун с ферритно — перлитной металлической основой.

Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки.

Механические свойства серого чугуна зависят от свойств металлической матрицы, фигуры и размеров графитовых включений.

Свойства металлической матрицы чугунов близки к свойствам стали.

, который нельзя отменить невысокую прочность, снижает прочность чугуна.

Чем меньше графитовых включений и выше их дисперсность, тем больше прочность чугуна.

Графитовые включения вызывают сокращение предела прочности чугуна при растяжении.

На крепость при сжатии и твердость чугуна частицы графита почти не оказывают воздействия.

Свойство графита образовывать смазочные пленки обусловливает падение коэффициента трения и увеличение износостойкости изделий из серого чугуна.

Графит улучшает обрабатываемость резанием.

Великое значение для практики имеет свойство модификации ? — Fе растворять до 2, 14% углерода при температуре 1147°С с образованием твердого раствора и с внедрением атомов углерода в кристаллическую решетку.

При повышении и снижении температуры растворимость углерода в модификации ? — Fе уменьшается.

Аустена ), почти в 100 раз меньше углерода может открыться в модификации ? — Fе, причем крепкие растворы углерода и прочих элементов в модификации ? — Fе называют ферритом.

Аустена ), почти в 100 раз меньше углерода может открыться в модификации ? — Fе, причем крепкие растворы углерода и прочих элементов в модификации ? — Fе называют ферритом.Химический состав и свойства высокопрочных чугунов регламентируются ГОСТ 7293 — 85 и маркируются буквами « В » — — высокопрочный, « Ч » — — чугун и количеством, означающим обыкновенное значение предела прочности чугуна при растяжении.

Например, ВЧ 100 — — высокопрочный чугун, лимит крепости при растяжении 1000 МПа ( или 100 кг/мм 2 ).

Производство чугуна

Производство чугуна

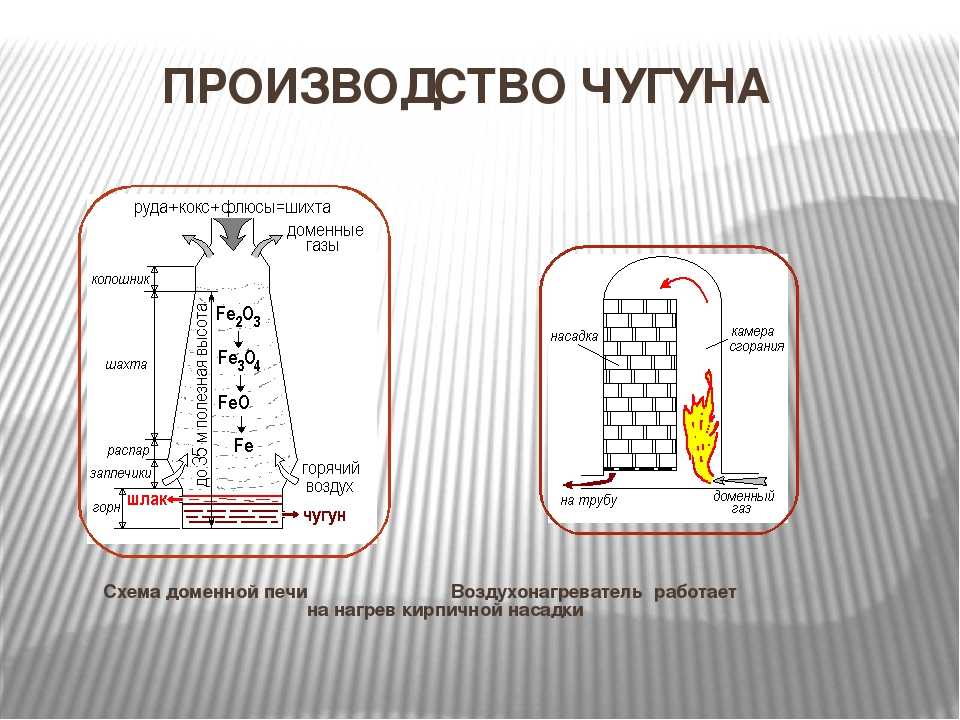

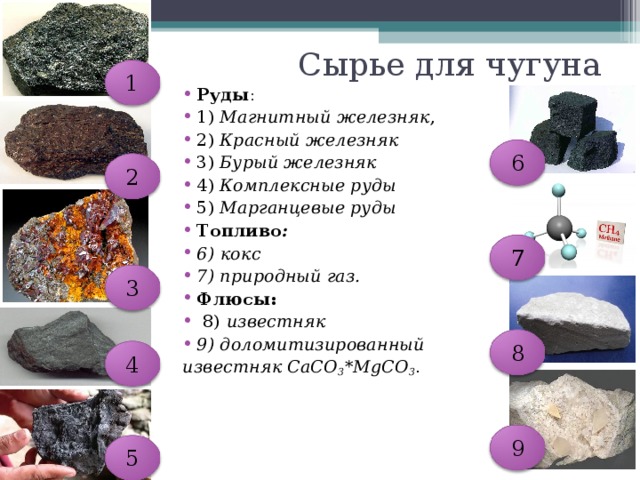

Исходными материалами для получения чугуна являются железные руды, твердое топливо и флюсы, которые подвергаются металлургической переработке в доменных печах.

Железные руды состоят из соединений, содержащих окислы железа — Fe203; 2Fe203 • 3h30; Fe304; FeC03, пустую породу и вредные примеси. К железным рудам относят красный, бурый, магнитный и шпатовый железняк. Они содержат значительное количество соединений железа и сравнительно мало пустой породы. Пустая порода не вызывает больших осложнений при металлургической переработке железной руды, так как при плавке переходит в шлак и легко отделяется. В составе пустой породы в рудах встречаются каолин, кремнезем, доломит и магнезит. Вредными примесями являются сера, мышьяк и фосфор.

Они содержат значительное количество соединений железа и сравнительно мало пустой породы. Пустая порода не вызывает больших осложнений при металлургической переработке железной руды, так как при плавке переходит в шлак и легко отделяется. В составе пустой породы в рудах встречаются каолин, кремнезем, доломит и магнезит. Вредными примесями являются сера, мышьяк и фосфор.

Твердое топливо используется в доменных печах для расплавления железной руды. С этой целью применяют преимущественно каменноугольный кокс, который обеспечивает нагрев рабочего пространства печи и восстановление окислов (железа, кремния, марганца и др.).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Флюсы (известняк СаС03) вводят в доменную печь для того, чтобы снизить температуру плавления пустых пород и образовать жидкотекучие шлаки, куда переходят также вредные примеси руды и кокса.

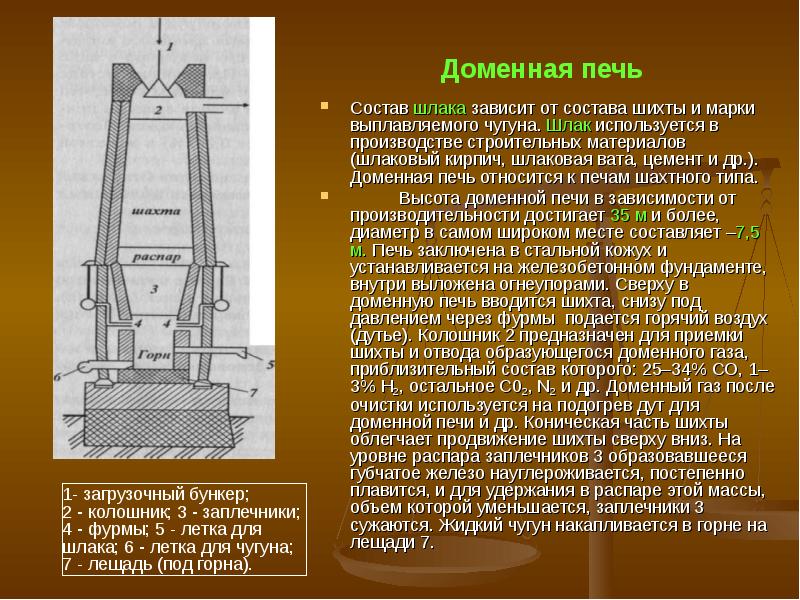

Внутренние стенка доменной печи выкладывают огнеупорными материалами — кислыми, основными и нейтральными.

Добытую из недр земли железную руду перед загрузкой в печь подвергают предварительной обработке и обогащению. Предварительная обработка заключается в дроблении и сортировке руды, обогащение преследует цель повышения содержания железа и снижения вредных примесей в руде. Обогащение руды выполняют различными способами, но чаще всего применяется магнитное, гравитационное и флотационное обогащение.

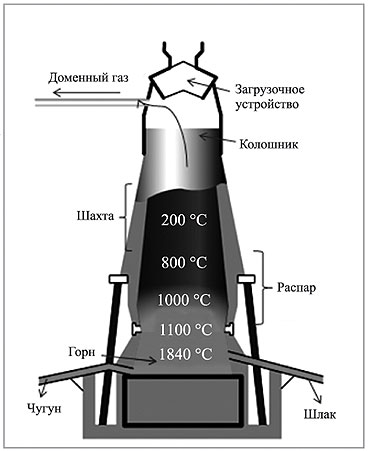

Подготовленные к плавке железную руду, топливо и флюсы (шихту) загружают в доменную печь. Доменные печи являются крупнейшими вертикальными шахтными печами, имеющими высоту до 35 м и производящими в сутки до 10—12 тыс. т. чугуна.

Горн, заплечики и распар печи расположены в зоне наиболее высоких температур (1400—950 °С), поэтому они охлаждаются замурованными трубами с проточной водой. Шахта выше заплечиков колоннами опирается на фундамент. На современных печах несущим является кожух и колонны обычно отсутствуют.

На колошнике установлен засыпной аппарат и газопровод для улавливания доменного газа, который затем подвергается очистке и используется в качестве топлива.

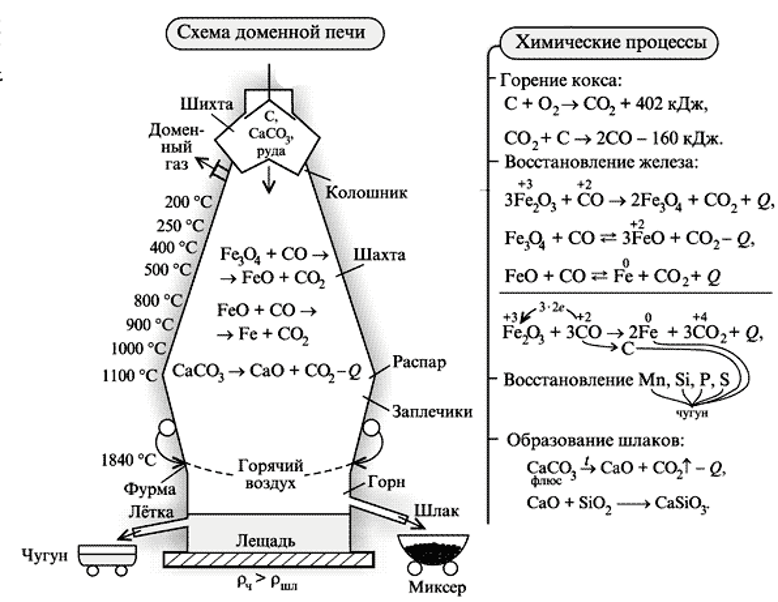

Сущность доменной плавки сводится к раздельной загрузке в колошник печш рудных материалов, кокса и флюсов, нагреву шихты за счет горения кокса и постепенному спусканию ее вниз навстречу горячим газам, в результате чего в горне образуются чугун и шлак. Протекающие при этом в доменной печи физико-химические процессы очень сложны и многообразны.

В целом процесс в доменной печи можно разделить на этапы: горение топлива и разложение шихты; восстановление железа, кремния, марганца из окислов; науглероживание железа и образование чугуна; шлакообразование. Эти этапы процесса проходят в печи одновременного на разных ее горизонтах и с разной интенсивностью.

Горение углерода топлива происходит в зоне возле Фурм, где основная масса кокса взаимодействует с кислородом воздуха. Образовавшийся при этом углекислый газ поднимается вверх, пРодолжая взаимодействовать с углеродом, и образует окись углерода СО. Одновременно вдуваемый через фурмы пар реагирует с раскаленным коксом, образуя водород Н2 и окись углерода СО.

Рис. 1. Схема доменной печи

Этот процесс длится приблизительно до температуры 950 °С и носит название косвенного восстановления; железа, а при более высоких температурах начинается прямое восстановление твердым углеродом (FeO + С = Fe + СО — Q). Начало и скорость этих реакций зависят от состояния руды, состава газов, давления и других факторов.

Науглероживание железа происходит в результате того, что восстановленное железо обладает способностью растворять углерод кокса и вступает в реакцию с печными газами, содержащими СО. Образуется сплав железа с углеродом, который, проходя через слой кокса, еще больше насыщается углеродом и растворяет в себе примеси — марганец, кремний, фосфор, серу и другие, в результате чего получается чугун.

Шлакообразование начинается при прохождении шихты через распар после окончания восстановления железа при температуре 1400—1500 °С. Образовавшийся шлак стекает в горн и располагается на поверхности чугуна. Состав шлака зависит от состава пустой породы в руде, золы кокса, добавляемых флюсов, а также от того, какой чугун получают в результате плавки.

В доменных печах получают литейный чугун, передельный чугун и ферросплавы, используемые в различных отраслях народного хозяйства, а шлак перерабатывают на цемент и другие строительные материалы.

—

Чугун представляет собой сплав железа с углеродом (более 2%) и другими примесями (марганец, кремний, сера, фосфор и др.). Сырьем для получения чугуна служит железная руда, а которой железо содержится в виде окислов. Чтобы получить чугун из руды, нужно нагреть ее и смеси с коксом до температуры 1350—1600 °С.

Кокс получают из -специальных (коксующихся) каменных углей, прокаливая их без доступа воздуха при температуре 950— 1000 °С. Сгорая в доменной печи при производстве чугуна, кокс

выделяет тепло, необходимое для плавки руды, и одновременно участвует в химической реакции восстановления железа из окислов. Углерод топлива отнимает от окислов железа кислород, образуя окись и двуокись углерода, в результате чего железо восстанавливается, образуя сплав с углеродом и примесями, содержащимися в руде (кремний, марганец и др. ). Этот сплав называется чугуном.

). Этот сплав называется чугуном.

Чтобы отделить от металла содержащуюся в руде пустую породу и золу, которая образуется при сгорании кокса, в доменную печь вместе с коксом добавляют флюсы. Флюсами (плавнями) называют вещества, переводящие пустую породу, окислы и золу в шлаки. Шлак, плотность которого меньше по сравнению с плотностью чугуна, всплывает на поверхность и может быть отделен (слит) от чугуна. В качестве флюса обычно применяют известняк.

Выплавку чугуна из руд осуществляют в доменных печах. В СССР в настоящее время построена крупнейшая в мире доменная печь полезным объемом 2000 м3. Кроме того, проектируют печь объемом 2700 м3.

Разрез доменной печи показан на рис. 1. Руду, топливо и флюсы подают в скипах по наклонному мосту к засыпному аппарату доменной печи.

Верхняя часть печи, через которую загружают сырые материалы, называется колошником. Ниже колошника расположена самая большая по объему часть печи — шахта. Для лучшего опускания загруженных материалов шахте придана форма усеченного конуса. В шахте происходит восстановление (т. е. потеря кислорода) значительной части окислов руды до железа. В нижней части шахты материал начинает плавиться. Самая широкая часть печи называется распаром. Здесь плавится и превращается в шлак пустая порода, содержащаяся в руде. Ниже распара расположены заплечики. В заплечиках в твердом состоянии остается лишь топливо и часть известняка; остальные загруженные материалы расплавлены и находятся в жидком состоянии.

В шахте происходит восстановление (т. е. потеря кислорода) значительной части окислов руды до железа. В нижней части шахты материал начинает плавиться. Самая широкая часть печи называется распаром. Здесь плавится и превращается в шлак пустая порода, содержащаяся в руде. Ниже распара расположены заплечики. В заплечиках в твердом состоянии остается лишь топливо и часть известняка; остальные загруженные материалы расплавлены и находятся в жидком состоянии.

Рис. 1. Разрез доменной печи

Самая нижняя часть печи называется горном. В верхней части горна происходит сгорание топлива, а в нижней накапливается чугун и шлак. Дно горна называется лещадью.

Для выпуска жидкого чугуна служит специальное отверстие, расположенное над лещадью. Это отверстие называется чугунной леткой. Для выпуска шлака служит шлаковая летка, расположенная в горне значительно выше чугунной летки.

Воздух, необходимый для сгорания топлива, подается в печь через специальные устройства — фурмы, расположенные в верхней части горна (выше шлаковых леток).

В целях повышения производительности доменной печи в нее подают воздух, подогретый до 700—1100 °С. Подогрев воздуха осуществляется в воздухонагревателях (кауперах), состоящих из камеры сгорания и кирпичной насадки. В качестве топлива в воздухонагревателях используют доменный газ. Горячие продукты сгорания, образующиеся после сжигания доменного газа в камере сгорания, проходят через кирпичную насадку и нагревают ее.

По истечении 2—3 ч с начала нагрева, когда кирпичная насадка достаточно нагреется, подачу газа в камеру сгорания прекращают, а через нагретую насадку пропускают холодный воздух, который нагревается от соприкосновения с горячей насадкой. Подогретый до 700—1100° С воздух подается в доменную печь.

В настоящее время с целью интенсификации (ускорения) доменного процесса применяют обогащенный кислородом воздух. С этой же целью в некоторых случаях вдувают в печь природный газ.

Чугун в зависимости от химического состава и назначения разделяют на литейный, передельный и специальный (ферросплавы).

Литейный чугун обладает хорошими литейными свойствами (малой усадкой, хорошим заполнением формы и т. д.) и применяется для отливки деталей машин.

Передельный чугун предназначен для передела его в сталь. Способ получения стали з значительной степени определяется свойствами и составом передельного чугуна.

Ферросплавами называют чугун особых видов, применяемый при производстве специальных сортов высококачественной стали и для раскисления 1 ее.

В зависимости от состояния углерода, входящего в состав чугуна, различают белый и серый чугун. Весь углерод белого чугуна содержится в виде твердого химического соединения — цементита, поэтому белый чугун очень тверд и хрупок. Серый чугун содержит углерод ib свободном состоянии в виде мягкого графита («углерода отжига»). Этим объясняется относительная мягкость и вязкость серого чугуна по сравнению с белым чугуном.

На свойства чугуна влияют содержащиеся в нем примеси. Так, например, кремний способствует выделению свободного графита из химических соединений, что уменьшает хрупкость чугуна. Марганец значительно повышает твердость чугуна, затрудняя его механическую обработку. Фосфор увеличивает хладноломкость, сильно повышает жидкотекучесть и уменьшает усадку чугуна при его застывании.

Марганец значительно повышает твердость чугуна, затрудняя его механическую обработку. Фосфор увеличивает хладноломкость, сильно повышает жидкотекучесть и уменьшает усадку чугуна при его застывании.

Весьма нежелательной примесью в чугуне является сера; она уменьшает жидкотекучесть, увеличивает усадку чугуна и придает ему красноломкость.

Газы, выделяющиеся при остывании чугуна с большим содержанием серы, образуют пузыри и раковины, ухудшающие качество отливок.

В процессе производства чугуна кремний, фосфор и марганец оставляют в чугуне и даже дополнительно вводят в количестве, обеспечивающем требуемые свойства чугуна. Содержание же серы стараются свести до минимума.

Крановое хозяйство доменного цеха обычно состоит из мостового перепружателя, работающего на рудном дворе, и мостовых кранов общего назначения, обслуживающих литейные дворы цеха.

Как производится чугун?

••• литье подковы изображение MLA Фотография с сайта Fotolia.com

Обновлено 24 апреля 2017 г.

Автор: Alex Burke

Сырье

Изготовление чугуна начинается с сочетания сырья. Железо редко встречается в чистом виде. Только метеориты содержат чистое железо. Железо, используемое веками, находится в сочетании железа и других элементов. Эти соединения известны как оксиды железа. Горнодобывающая промышленность извлекает большую часть железа из железных руд, которые представляют собой горные породы, найденные во внешних слоях земли и содержащие железо. Эта железная руда затем превращается в различные виды железа, но сначала она обрабатывается в доменной печи для производства чугуна. Используемый сам по себе чугун имеет мало применений из-за его хрупкости. В сплаве с другими металлами чугун находит новые применения.

Изготовление чугуна

Термин «чугун» обычно используется для описания серого чугуна, но он также может обозначать целую группу сплавов. Цвет поверхности чугуна часто используется для его идентификации. Чугун начинает свою жизнь как передельный чугун, который переплавляется и часто соединяется с большим количеством железного лома, а иногда и со сталью. Загрязнения удаляются из расплавленного чугуна, и расплавленный чугун затем отливается. Литье – это процесс заливки чугуна в форму и придания ему формы. Формы и методы заливки разделяют этот процесс. Формы могут быть одноразовыми (песочные) и многоразовыми (металлическими). Заливка может происходить под действием силы тяжести, низкого давления или вакуума. Управление процессом заливки становится тем более важным, чем сложнее форма.

Чугун начинает свою жизнь как передельный чугун, который переплавляется и часто соединяется с большим количеством железного лома, а иногда и со сталью. Загрязнения удаляются из расплавленного чугуна, и расплавленный чугун затем отливается. Литье – это процесс заливки чугуна в форму и придания ему формы. Формы и методы заливки разделяют этот процесс. Формы могут быть одноразовыми (песочные) и многоразовыми (металлическими). Заливка может происходить под действием силы тяжести, низкого давления или вакуума. Управление процессом заливки становится тем более важным, чем сложнее форма.

Затвердевающий чугун

После отливки чугуну дают затвердеть. При неправильном выполнении процесс затвердевания может разрушить усилия, и металл затем повторно используется в качестве металлолома, таким образом, он перерабатывается и снова живет в виде чушек, готовых к отливке. Контроль кривой охлаждения очень важен для хорошей практики затвердевания и позволяет заметить разницу между высококачественным и средним чугуном. Быстрое охлаждение дает мелкозернистую структуру, а медленное охлаждение дает крупнозернистую структуру. Чугун, который не остыл равномерно, дает некачественный отлив. Другие проблемы, возникающие в процессе производства чугуна, включают загрязнение чугуна, газовую пористость (образование пузырьков в чугуне) и проблемы с текучестью металла. Процесс литья — это искусство, которое нужно изучить и испытать, чтобы полностью понять.

Быстрое охлаждение дает мелкозернистую структуру, а медленное охлаждение дает крупнозернистую структуру. Чугун, который не остыл равномерно, дает некачественный отлив. Другие проблемы, возникающие в процессе производства чугуна, включают загрязнение чугуна, газовую пористость (образование пузырьков в чугуне) и проблемы с текучестью металла. Процесс литья — это искусство, которое нужно изучить и испытать, чтобы полностью понять.

Статьи по теме

Об авторе

Алекс Берк имеет степень в области экологического дизайна и степень магистра в области управления информацией. Она работала лицензированным дизайнером интерьеров, художником, администратором базы данных и менеджером ночного клуба. Вечный студент, Берк пишет веб-контент на самые разные темы, включая искусство, дизайн интерьеров, дизайн баз данных, культуру, здоровье и бизнес.

Фото Кредиты

Литье подковы изображение MLA Фотография с сайта Fotolia.com

Как производится железо — Институт литья металлов

Железо — один из самых распространенных элементов на Земле. Человечество преобразовывало глиняные материалы в пригодные для использования формы железа более 3000 лет. Самыми ранними предметами, созданными человеком, являются орудия труда, украшения и вооружение. В чистом виде железо представляет собой мягкий металл серовато-белого цвета.

Человечество преобразовывало глиняные материалы в пригодные для использования формы железа более 3000 лет. Самыми ранними предметами, созданными человеком, являются орудия труда, украшения и вооружение. В чистом виде железо представляет собой мягкий металл серовато-белого цвета.

Хотя железо является обычным элементом, чистое железо почти никогда не встречается в природе. Известно, что единственное чистое железо, существующее в природе, происходит из упавших метеоритов. Железо, которое мы извлекаем из руд на основе земли, содержится в минералах, образованных сочетанием железа с другими элементами. Оксиды железа являются наиболее распространенными. Железосодержащие полезные ископаемые в земной коре (называемые железной рудой) имеют самую высокую концентрацию содержания железа и добываются в промышленных масштабах.

Железные хребты в районе Великих озер в США. Горнорудный комплекс Тильден, Ишпеминг, Мичиган. Железный хребет Месаби, Хиббинг, Миннесота.Северная Америка

Более 85% таконитовой железной руды, добываемой в США, добывается на северо-востоке Миннесоты для снабжения сталелитейной и литейной промышленности. Поскольку твердые таконитовые железные руды расположены близко к поверхности, наиболее распространенным способом добычи является открытая добыча, в которой используется взрывное взрывное действие для разрыхления таконита на более мелкие куски, что позволяет большим электрическим экскаваторам загружать камни в большие транспортные грузовики. Каждая лопата может зачерпнуть до 85 тонн руды. Грузовики грузоподъемностью до 240 тонн доставляют куски таконита на роторную дробильную установку.

Поскольку твердые таконитовые железные руды расположены близко к поверхности, наиболее распространенным способом добычи является открытая добыча, в которой используется взрывное взрывное действие для разрыхления таконита на более мелкие куски, что позволяет большим электрическим экскаваторам загружать камни в большие транспортные грузовики. Каждая лопата может зачерпнуть до 85 тонн руды. Грузовики грузоподъемностью до 240 тонн доставляют куски таконита на роторную дробильную установку.

Дробление

На перерабатывающем заводе таконит измельчается на очень мелкие кусочки с помощью камнедробильных машин. Дробилки продолжают дробить камень, пока он не станет размером с мрамор. Затем дробленая порода смешивается с водой и дополнительно измельчается во вращающихся мельницах до тех пор, пока таконитовая руда не станет такой же мелкой, как порошок.

Магнитная сепарация

При протекании водной жидкой суспензии порошкообразного таконита через вращающиеся барабаны с магнитами, расположенными внутри, железная руда отделяется от таконитового порошка. В зависимости от концентрации руды в таконите от основной руды отделяется 20-30% таконита. Остальной материал считается отходами и сбрасывается в хвостохранилища и будет использоваться для реконструкции рудника после истощения запасов руды. Таконитовый порошок с железом в нем называется концентратом.

В зависимости от концентрации руды в таконите от основной руды отделяется 20-30% таконита. Остальной материал считается отходами и сбрасывается в хвостохранилища и будет использоваться для реконструкции рудника после истощения запасов руды. Таконитовый порошок с железом в нем называется концентратом.

Гранулы

Концентрат (влажный таконитовый порошок) прокатывают с глиной внутри больших вращающихся цилиндров. Цилиндры заставляют порошок скатываться в шарики размером с мрамор. Этот процесс был описан как аналог скатывания липкого снега в шарики, чтобы слепить снеговика. Затем шарики сушат и нагревают до белого каления. Шарики становятся твердыми по мере остывания. Готовый продукт называется таконитовыми гранулами и представляет собой стабильную среду, готовую к отправке. Эти таконитовые окатыши загружаются в рудные суда. Эти корабли плывут по Великим озерам в Гэри, Индиану, Кливленд, Огайо и другие сталелитейные города. Таконитовые окатыши доставляются на сталелитейные заводы для переплавки в сталь.

Чугун

В то время как большая часть таконитовых окатышей, производимых на металлургических предприятиях Миннесоты, поставляется на сталелитейные заводы, расположенные в районе Великих озер, существует некоторый рынок для чугуна в качестве сырья для литейных заводов. Чугун (известный также как сырое железо) — это промежуточный продукт железной промышленности, который получают путем плавки железной руды в доменной печи. Чугун имеет очень высокое содержание углерода, обычно 3,8–4,7%, , а также шлак кремнезема, поглощаемый формовочной смесью. Высокое содержание углерода и неметаллических включений делает чугун хрупким и непригодным в качестве конструкционного материала до тех пор, пока его нельзя будет дополнительно очистить.

Литье чугуна, плавильный завод Iroquois, Чикаго, между 1890 и 1901 годами. (Издательство Detroit Publishing Co., издатель — Отдел печати и фотографий Библиотеки Конгресса, Вашингтон, округ Колумбия, 20540, США, общественное достояние, https://commons.wikimedia.org/w/index.php?curid=16486857.

(Издательство Detroit Publishing Co., издатель — Отдел печати и фотографий Библиотеки Конгресса, Вашингтон, округ Колумбия, 20540, США, общественное достояние, https://commons.wikimedia.org/w/index.php?curid=16486857. Чугун часто используется для производства серого чугуна, но считается дорогим сырьем для чугунолитейного производства. В плавильных цехах чугунолитейных цехов будет использоваться значительное количество более дешевого стального и чугунного лома, но для дополнительного объема по-прежнему необходимо будет использовать передельный чугун. Зная химический состав каждого исходного сырья, связанного со скрапом, и чугуна, качество чугуна в плавильной печи достигается за счет добавления необходимых сплавов и регулирования содержания углерода. Некоторые марки чугуна также подходят для производства ковкого чугуна. Это чугуны высокой чистоты, и в зависимости от марки производимого ковкого чугуна эти чугуны могут иметь низкое содержание кремния, марганца, серы и фосфора. Эти высокочистые формы чугуна используются для разбавления всех элементов, содержащихся в сырьевом ломе (кроме углерода), в шихте ковкого чугуна.