Расшифровка марок стали — Корпорация лестниц

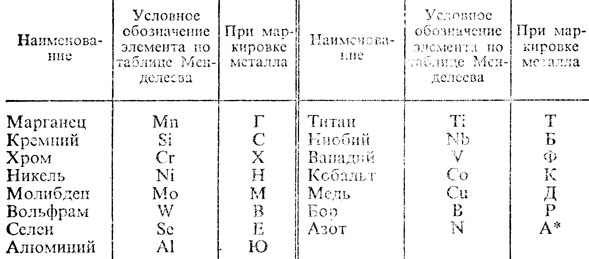

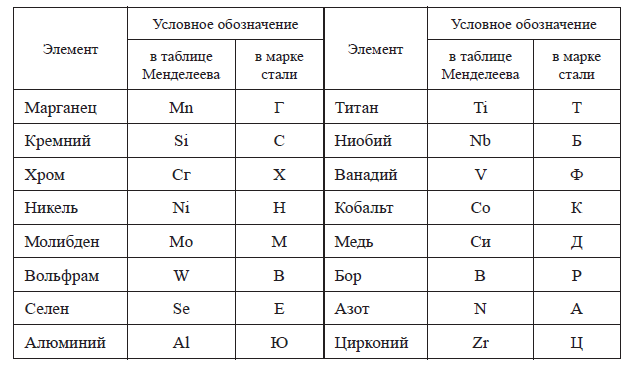

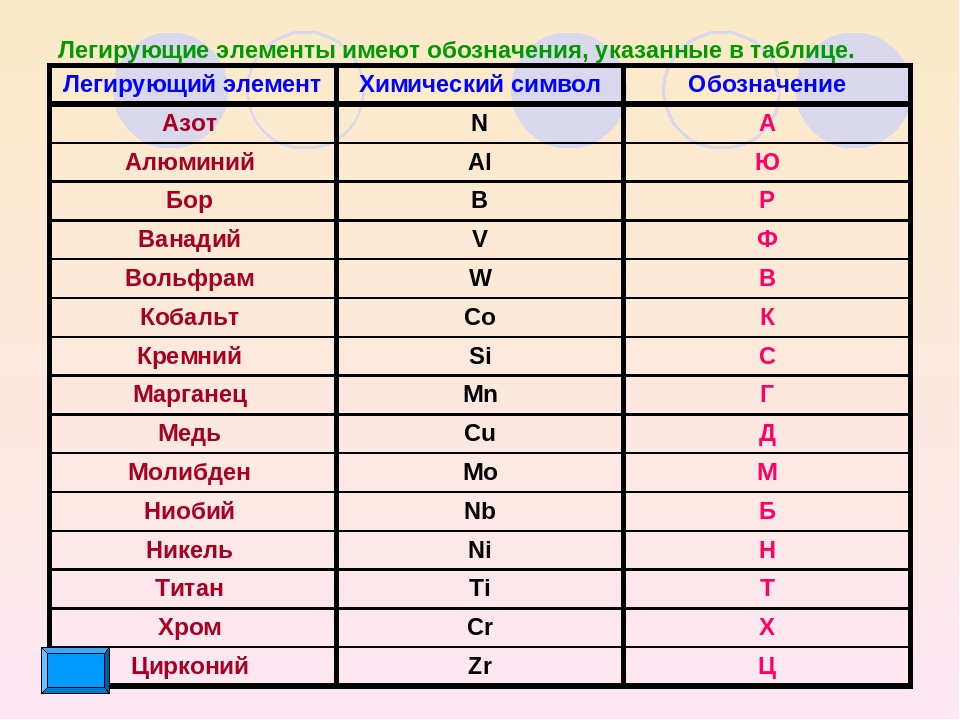

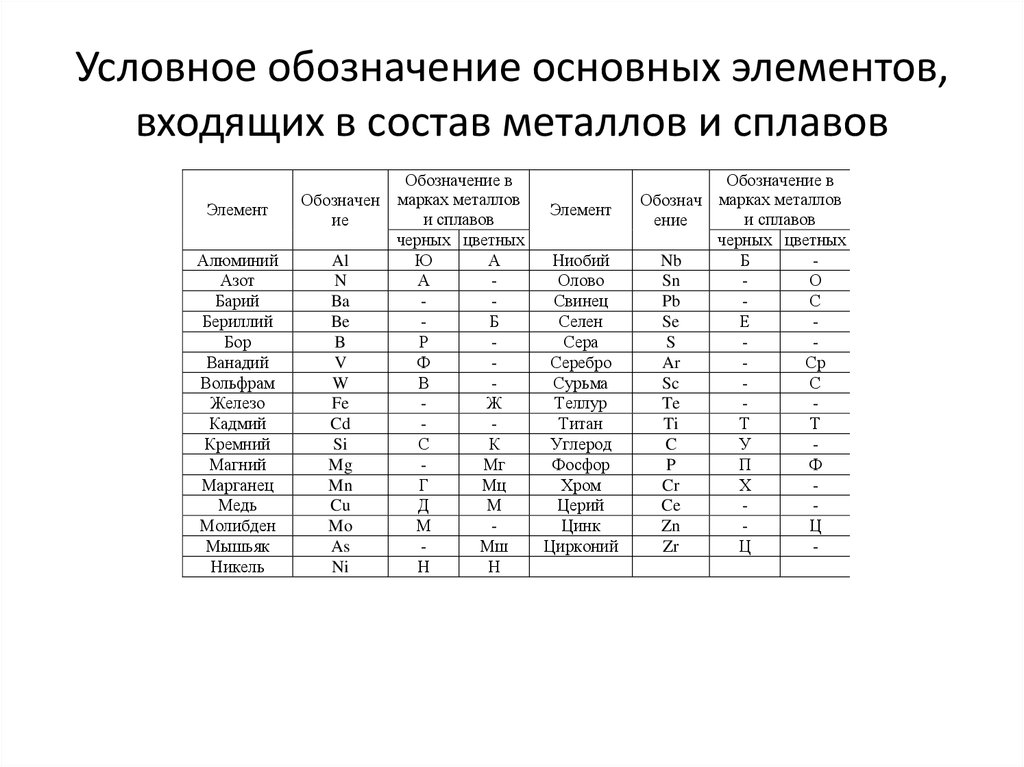

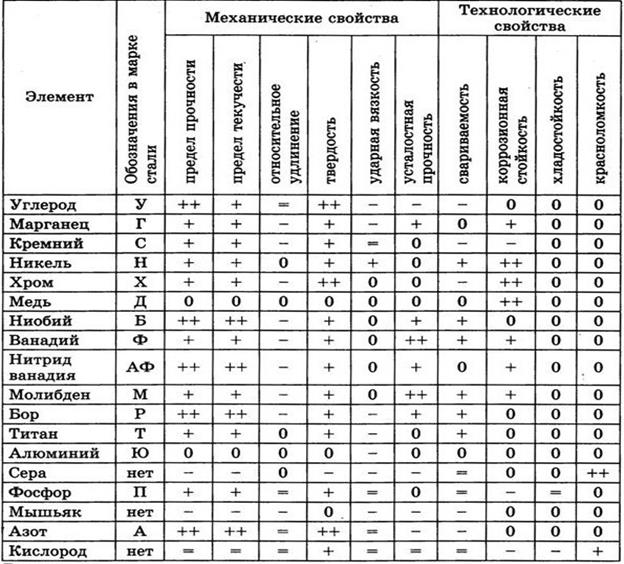

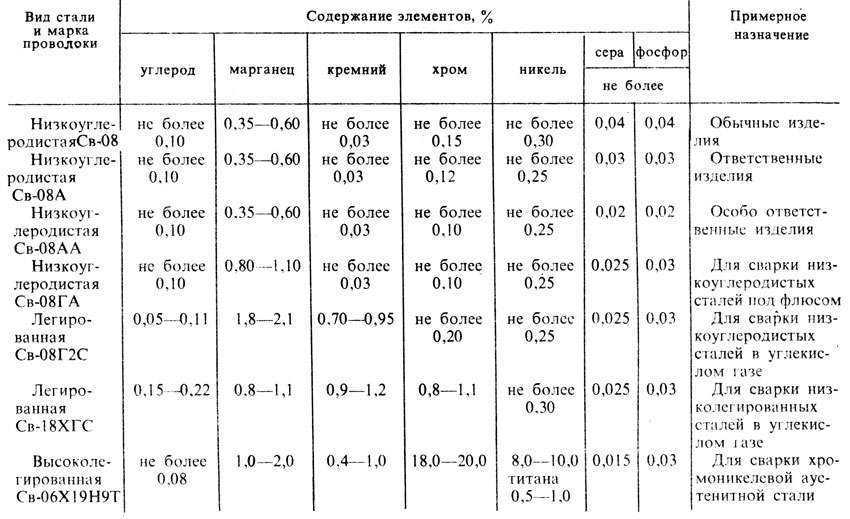

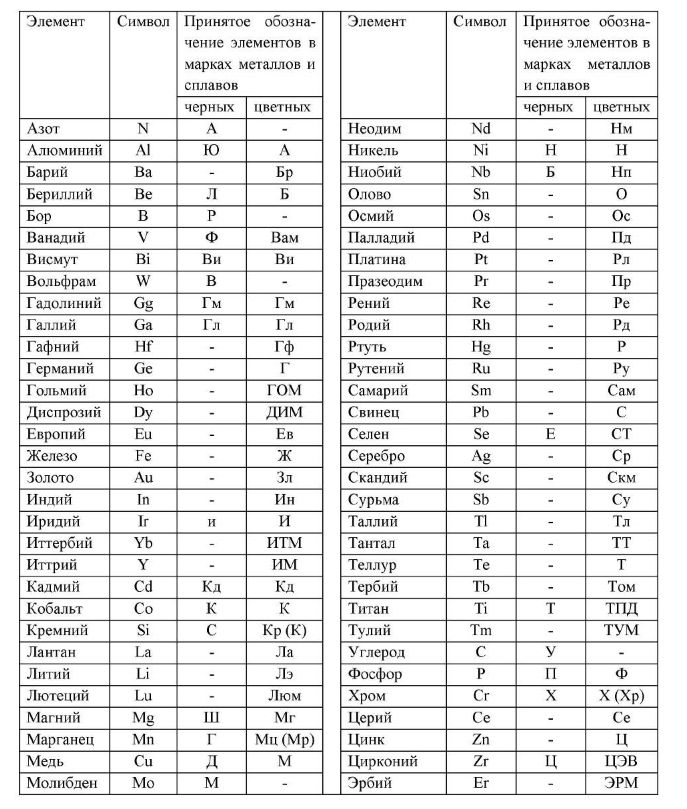

Сталь шифруют буквами, обозначают те или иные химические элементы, входящие в состав марки или сплава.

Например, буквой Х — обозначается хром, Н никель, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний,

Ф — ванадий, Р — бор, А — азот, Б — ниобий, Е — селен, Ц — цирконий, Ю — алюминий, Ч — показывает о наличии редкоземельных металлов

Также существуют свои обозначения для разных типов сталей в зависимости от их состава и предназначения.

Буквенные обозначения применяются также для указания способа раскисления стали:

КП — кипящая сталь

ПС — полуспокойная сталь

СП — спокойная сталь

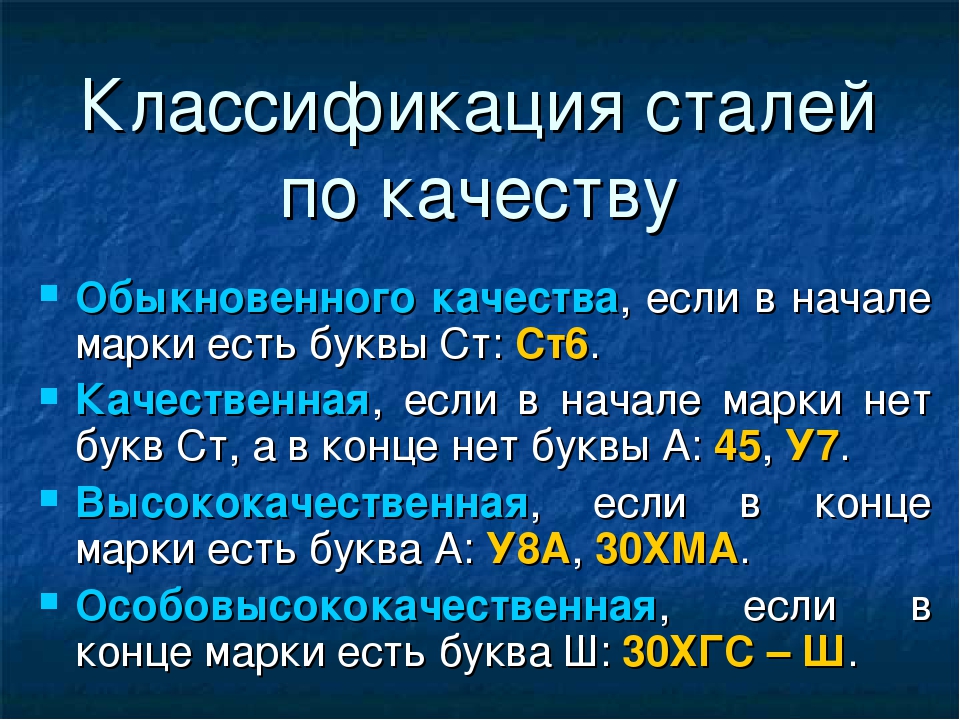

Конструкционные стали обыкновенного качества нелегированные обозначают буквами Ст. (например, Ст.3; Ст.3кп)

Цифра, стоящая после букв, условно обозначает процентное содержание углерода в стали (в десятых долях), индекс кп указывает на то, что сталь относится к кипящей, т. е. неполностью раскисленная в печи и содержащая незначительное количество закиси железа, что обусловливает продолжение кипения стали в изложнице. Отсутствие индекса означает, что сталь спокойная.

е. неполностью раскисленная в печи и содержащая незначительное количество закиси железа, что обусловливает продолжение кипения стали в изложнице. Отсутствие индекса означает, что сталь спокойная.

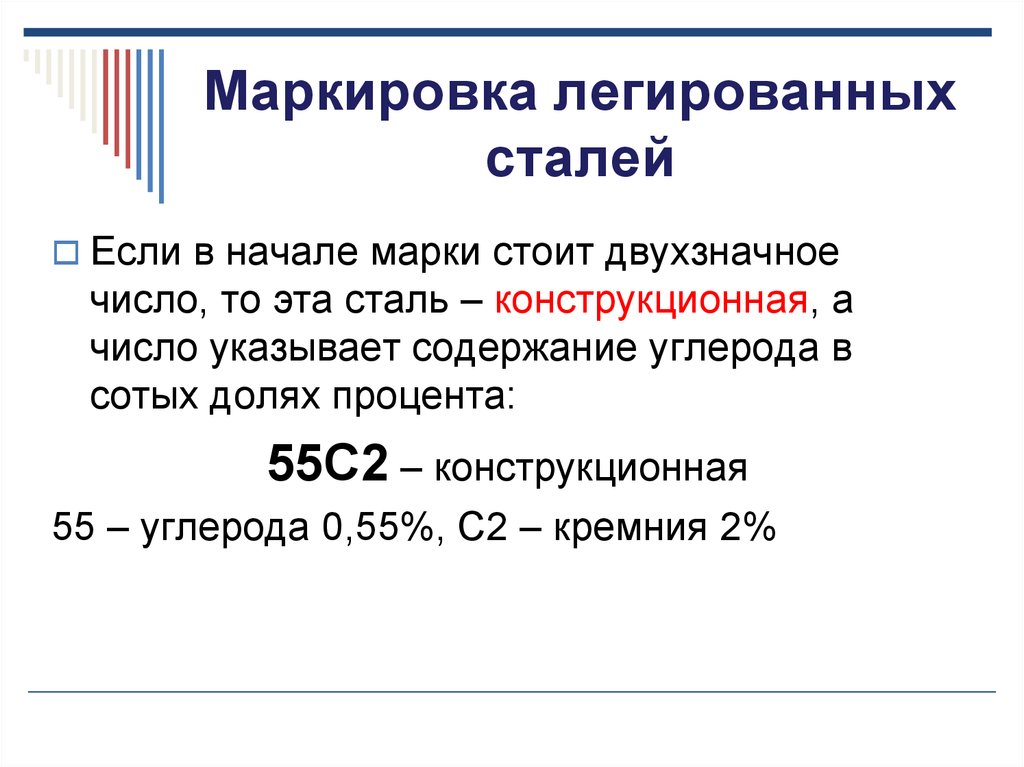

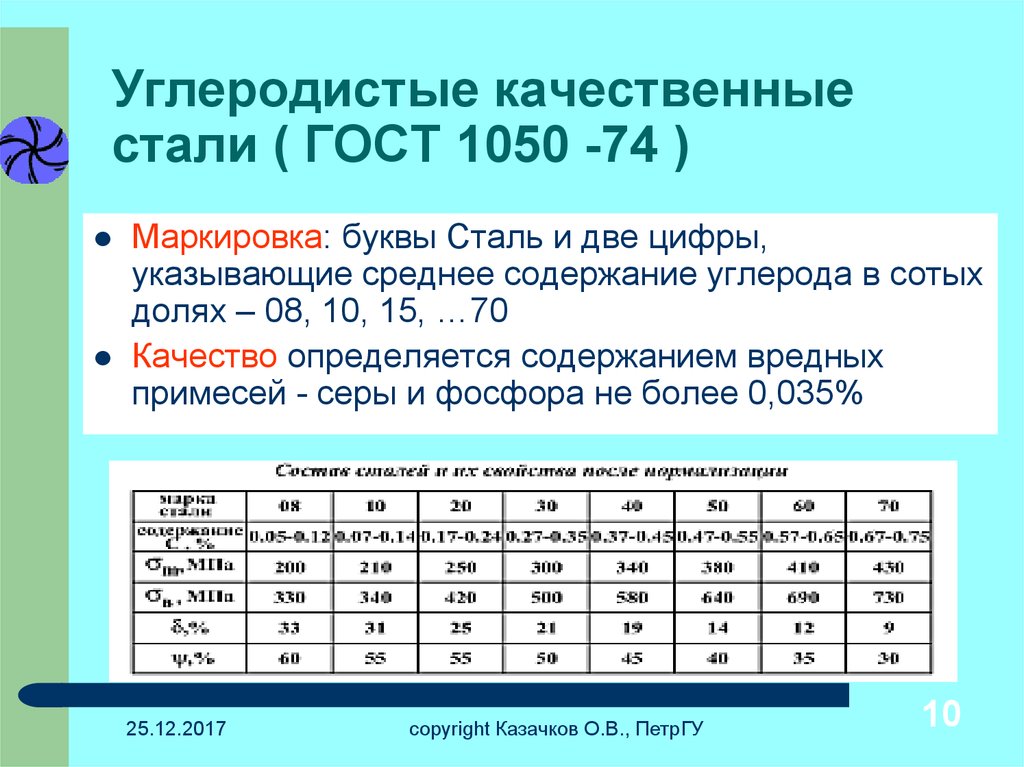

Конструкционные нелегированные качественные стали (например, Ст.10; Сталь 20; Ст.30; Ст.45), обозначают двузначным числом, указывающим на среднее содержание углерода в стали 0,10%; 0,20%; и т.д.

Конструкционная низколегированная 09Г2С расшифровывается как сталь, углерода в которой около 0,09% и содержание легирующих компонентов марганца, кремния и других, составляет в сумме менее 2,5%.

Стали 10ХСНД и 15ХСНД отличаются разницей углерода, в таких сталях среднее содержание каждого элемента содержится менее 1% процента, поэтому цифры за буквой не ставятся.

Конструкционные легированные стали, такие как 20Х; 30Х; 40Х обозначают буквами и цифрами, в данном случае марка показывает содержание углерода и основного легирующего элемента хрома. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится.

30ХГСА хромокремнемарганцевая сталь, обладает большой прочностью и повышенным сопротивлением к ударным нагрузкам. В состав марки входит углерод 0,30%, кроме углерода содержит марганец, кремний и хром, примерно в равных долях по 0,8-1,1%

Содержание серы и фосфора не должно превышать 0,03% для каждого из этих элементов, поэтому в конце таких марок ставится буква А, что свидетельствует о дополнительных показателей качества марок, (например, 20ХН4ФА; 38ХН3МА). Также обозначаются и конструкционные рессорно-пружинные стали, такие как 60С2А, 65Г, где первые цифры показывают углерод в сотых долях процента. (0,60 и 0,65 соответственно).

Расшифровка сталей конструкционных подшипниковых, производится так, они обозначаются также как и легированные, маркировка начинается с буквы Ш (например, ШХ4; ШХ15; ШХ15СГ). Цифра 15 говорит о содержании легирующего хрома, примерная доля которого равна 1,5%, в стали ШХ4 0,4% соответственно. Существует множество других марок, подробнее о наличии в них элементов и примесей можно узнать в нашем марочнике, для этого достаточно воспользоваться поиском.

Качественные стали — для производства паровых котлов и сосудов высокого давления, обозначают как конструкционные нелегированные стали, с добавлением буквы К (например, 20К; 22К).

Литейные конструкционные стали обозначаются как качественные и легированные, но в конце наименования ставят букву Л, (35ХМЛ; 40ХЛ и т.п.).

Стали строительные обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С345Т; С390К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди, ( С345Д; С375Д ).

Стали инструментальные нелегированные, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7; У8; У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А; У10А; У12А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, обозначаются также как и конструкционные легированные. Возьмем такую марку как ХВГ, расшифровка этой марки показывает наличие в ней основных легирующих элементов: Хрома, Вольфрама, Марганца. Эта сталь отличается от 9ХВГ, повышенным содержанием в ней углерода, примерно 1%, поэтому цифра в начале марки не ставится.

Стали быстрорежущие расшифровываются следующим образом — такие марки имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама (например, Р18; Р9), затем следуют буквы и цифры, определяющие массовое содержание элементов. (например, сталь Р6М5) цифра 5 показывает долю молибдена в этой марке. Содержание хрома не указывают, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указывается (например, стали Р6М5Ф3).

Сталь электротехническая нелегированная АРМКО, как ее еще называют: технически чистое железо (например, 10880; 20880 и т.д.) Такие марки содержат минимальное количество углерода, менее 0,04%, благодаря чему имеют очень малое удельное электрическое сопротивление. Первая цифра указывает на вид обработки (1- кованный или горячекатаный, 2- калиброванный). Вторая цифра 0 говорит, что сталь нелегированная, без нормируемого коэффициента старения; 1 с нормируемым коэффициентом старения. Третья цифра указывает на группу по основной нормируемой характеристике. Четвертая и пятая — количество значения основной нормируемой характеристики.

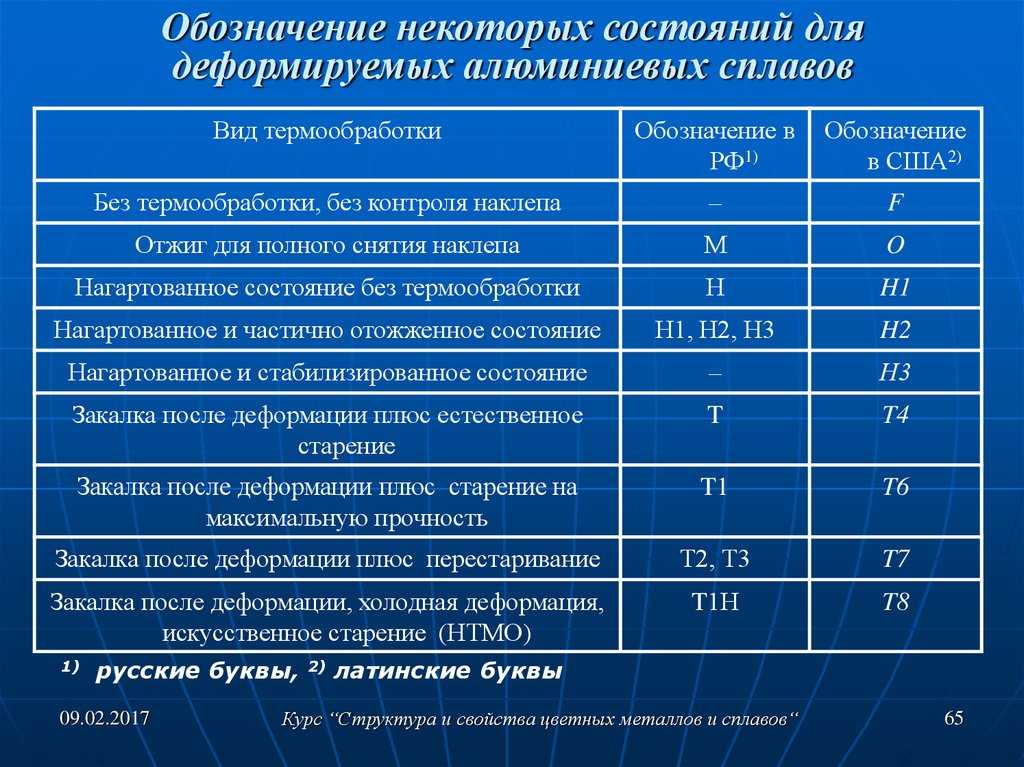

Алюминиевые сплавы маркируются по следующему принципу: марки литейных сплавов имеют первую букву А, за ней Л. Сплавы для ковки и штамповки за буквой А имеют букву К. После этих двух букв ставится условный номер сплава.

Принятые обозначения деформированных сплавов такие: сплава авиаль — АВ, алюминиево-магниевого — АМг, алюминиево-марганцового — АМц. Дуралюмины обозначаются буквой Д с последующим условным номером.

Дуралюмины обозначаются буквой Д с последующим условным номером.

Для специалиста по металлам расшифровка марок сталей представляет собой простое и понятное занятие.

Маркировка сталей была разработана в СССР и действуют по настоящее время на территории России и СНГ.

Химический состав и стандарты марок нержавеющей стали

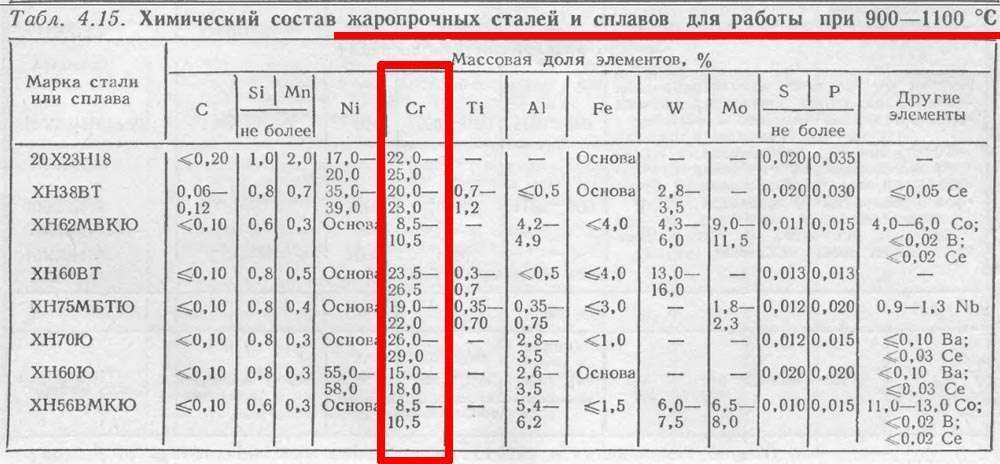

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10.5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C < 2% |

| Спецсталь | Fe + C < 2% + (Cr, Ni, Mo, и т.д.) > 5% |

| Нержавеющая сталь | Fe + C < 1.2% + Cr > 10.5% |

Кроме Хрома как «основной нержавеющей составляющей» в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфори другие легирующие элементы определяющие свойства стали.

Таблица соответствий основных марок нержавеющих сталей и химический состав

|

Стандарты нержавеющих сталей |

Содержание легирующих элементов, % |

|||||||||

|

* |

DIN |

AISI |

ГОСТ |

C |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

|

С1 |

1.4021 |

420 |

20Х13 |

0,20 |

1,5 |

1,0 |

12,0-14,0 |

|||

|

F1 |

1. |

430 |

12Х17 |

0,08 |

1,0 |

1,0 |

16,0-18,0 |

|||

|

A2 |

1.4301 |

304 |

12Х18Н9 |

0,07 |

2,0 |

0,75 |

18,0-19,0 |

8,0-10,0 |

||

|

1.4948 |

304H |

08Х18Н10 |

0,08 |

2,0 |

0,75 |

18,0-20,0 |

8,0-10,5 |

|||

|

1. |

304L |

03Х18Н11 |

0,03 |

2,0 |

1,0 |

18,0-20,0 |

10,0-12,0 |

|||

|

A3 |

1.4541 |

321 |

08Х18Н10Т |

0,08 |

2,0 |

1,0 |

17,0-19,0 |

9,0-12,0 |

5хС-0,7 |

|

|

A4 |

1.4401 |

316 |

03Х17Н14М2 |

0,08 |

2,0 |

1,0 |

16,0-18,0 |

10,0-14,0 |

2,0-2,5 |

|

|

1. |

316S |

03Х17Н14М3 |

0,08 |

2,0 |

1,0 |

16,0-18,0 |

12,0-14,0 |

2,5-3,0 |

||

|

1.4404 |

316L |

03Х17Н14М3 |

0,03 |

2,0 |

1,0 |

17,0-19,0 |

10,0-14,0 |

2,0-3,0 |

||

|

A5 |

1.4571 |

316Ti |

08Х17Н13М2Т |

0,08 |

2,0 |

0,75 |

16,0-18,0 |

11,0-12,5 |

2,0-3,0 |

5хС-0,8 |

|

1. |

310S |

20Х23Н18 |

0,08 |

2,0 |

0,75 |

24,0-26,0 |

19,0-21,0 |

|||

Обозначения нержавеющих сталей:

С1 — Мартенситная сталь

F1 — Ферритная сталь

A1, A2, A3, A4, A5— Аустенитные нержавеющие стали

Ниже указана более полная таблица наиболее распространенных видов нержавеющих сталей и их соответствие различным стандартам. Первая цифра химического состава обозначает содержание углерода / 100, далее — основные легирующие добавки и их процентное содержание, например: Наиболее распространенная группа нержавейки A2 = X 5 CrNi 18 10 = углерод-0,05% хром-18% никель-10% = EN обозначение 1. Вторая по распространенности группа нержавейки A4 = X 5 CrNiMo 17 12 2 = углерод-0,05% хром-17% никель-12% молибден-2% = EN обозначение 1.4401 = AISI 316. Ее иногда называют «кислотостойкой» или «молибденкой» по понятным причинам. Руководствуясь таблицей можно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, например: DIN 7 A1 = Штифт цилиндрический X 10 CrNi S 18 9 — AISI 303 — A1 DIN 471 1.4122 = Кольцо стопорное наружное X 39 CrMo 17 1 DIN 472 1.4310 = Кольцо стопорное внутреннее X 12 CrNi 17 7 — AISI 301 DIN 934 A2 = Гайка шестигранная X 5 CrNi 18 10 — 1.4301 — AISI 304 Также видно, что нержавейка 316L отличается от 316 более низким содержанием углерода.

Первоисточник таблицы BZN GmbH, Werkstoffe |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Условные обозначения:

DIN — Deutsche Industrie Norm

EN — Cтандарт Евронормы EN 10027

ASTM — American Society for Testing and Materials

AISI — American Iron and Steel Institute

AFNOR — Association Francaise de Normalisation

Обозначения химических элементов в таблицах:

Fe — железо;

С — Углерод

Mn — Марганец

Si — Кремний

Cr — Хром

Ni — Никель

Mo — Молибден

Ti — Титан

Химия стали

Главная / Измерение / Химия стали

Сталь представляет собой сплав железа (Fe) и других элементов. Элементы целенаправленно сочетаются с железом для достижения определенных свойств и характеристик стали. Однако некоторые элементы могут присутствовать непреднамеренно, и для их удаления потребуются значительные усилия. Многие спецификации продукции в различных отраслях промышленности следуют обязательным процедурам отчетности в отношении компонентов стали. Таким образом, многие заводы проводят анализ плавки, который включает химические элементы производимой стали.

Элементы целенаправленно сочетаются с железом для достижения определенных свойств и характеристик стали. Однако некоторые элементы могут присутствовать непреднамеренно, и для их удаления потребуются значительные усилия. Многие спецификации продукции в различных отраслях промышленности следуют обязательным процедурам отчетности в отношении компонентов стали. Таким образом, многие заводы проводят анализ плавки, который включает химические элементы производимой стали.

Углерод является основным упрочняющим элементом стали. Уровни твердости и прочности повышаются по мере увеличения содержания углерода примерно до 0,85%. Таким образом, углерод отрицательно влияет на пластичность, свариваемость и ударную вязкость.

Марганец обычно используется в большинстве коммерческих сталей и используется для повышения прочности и твердости стали. Марганец служит той же цели, что и углерод, но в меньшей степени. Подобно углероду, увеличение содержания марганца снижает пластичность, ударную вязкость и свариваемость.

Фосфор часто присутствует в качестве остаточного элемента в стали (типичное количество менее 0,02%), но его также можно целенаправленно добавлять. В качестве добавки фосфор увеличивает твердость и прочность на разрыв. Присутствие этого элемента ухудшает пластичность, свариваемость и ударную вязкость стали. Фосфор обычно используется в стали для автомобильных кузовных панелей.

Сера обычно содержится в сырье, используемом для производства стали. Поскольку его присутствие в стали действует как примесь, процесс производства стали предназначен для его удаления. Типичное содержание серы в товарной стали составляет примерно 0,012%.

Кремний может присутствовать в стали как в виде добавки, так и в виде остатка. При специальном добавлении кремний увеличивает прочность стали (но не так сильно, как марганец или углерод). Типичные уровни добавления кремния составляют около 0,10%. При использовании в оцинкованных материалах содержание кремния не должно превышать 0,04% от общего состава.

Общие остаточные элементы в стали включают: Медь , Никель , Хром (Хром), Молибден (Moly) и Олово . Управление ломом обычно используется для измерения и контроля присутствия этих элементов в процессе производства стали. Как правило, максимальные остаточные количества меди, никеля, хрома и молибдена составляют 0,20%, 0,20%, 0,15% и 0,06% соответственно. Однако уровни могут варьироваться в связи с изменением требований к продукту. В качестве добавок эти элементы оказывают специфическое улучшающее действие на сталь. Наконец, олово, если оно присутствует в стали, имеет отрицательные характеристики. Несмотря на то, что это не всегда упоминается, уровни тима обычно поддерживаются на уровне 0,03%, чтобы свести к минимуму его влияние на целостность стали.

Ванадий и Титан — это упрочняющие элементы, которые можно добавлять в сталь. Из-за их сильного воздействия на сталь они описываются как микросплавы и добавляются в очень малых количествах в диапазоне от 0,01% до 0,10%.

Алюминий является раскислителем при использовании в процессе производства стали. При добавлении к стали алюминий соединяется с кислородом стали с образованием оксидов алюминия. который можно удалить вместе с образовавшимся в процессе шлаком. Кроме того, алюминий действует как измельчитель зерна в процессе горячей прокатки (благодаря использованию выделений нитрида алюминия, которые могут повлиять на свойства рулона).

Азот может присутствовать в стали как в качестве добавки, так и в качестве остаточного элемента. Как правило, остаточный уровень азота составляет менее 100 частей на миллион.

Бор часто добавляют в сталь для повышения ее твердости. Однако в низкоуглеродистых сталях можно использовать бор, чтобы помочь уменьшить удлинение предела текучести и, следовательно, уменьшить разрывы рулонов. Кроме того, при правильном использовании бор может значительно повысить формуемость стали.

Кальций часто используется в сочетании с серой для улучшения формуемости стали и улучшения контроля формы.

Цирконий можно добавлять в сталь в сочетании с серой, что предотвращает образование сульфида марганца (MnS), который может отрицательно сказаться на ударной вязкости стали. Однако растет интерес к внедрению циркония в микролегированные стали и изучению его эффектов.

Сурьма часто является микроэлементом в стальном сплаве. Это химическое вещество, которое, если присутствует, замедляет образование внутреннего слоя окисления в полосах холоднокатаной стали. Это химическое вещество часто добавляют перед процессом отжига, чтобы уменьшить окисление материала.

Ниобий , ранее известный как колумбий, представляет собой блестящий, белый, пластичный металл, который при контакте с воздухом образует на поверхности оксидный слой, устойчивый к коррозии (до 200 градусов Цельсия). Ниобий используется с железом и другими элементами в сплавах из нержавеющей стали, а также в сплавах с цветными металлами, такими как цирконий. Благодаря прочности ниобиевых сплавов этот металл часто используется в строительстве трубопроводов, а также реактивных двигателей и жаропрочного оборудования.

Химия стали

Обычная углеродистая сталь — что это?

Компенсатор из низкоуглеродистой стали для электростанции; Добавлено небольшое количество меди для повышения коррозионной стойкости.

Те из нас, кто работает в сфере сварки и ремонтных мастерских, много раз видели и слышали термин просто обычная углеродистая сталь . Существует ли такая вещь, как простая углеродистая сталь? В прошлом для описания простой углеродистой стали часто использовался термин .мягкая сталь , металлургический дескриптор, который определяет способность материала к конечному использованию.

Вы должны изучить несколько спецификаций, чтобы определить, подходит ли металл для предполагаемого использования. В большинстве случаев яйцо появляется раньше курицы. Инженеры устанавливают требования к конечному использованию, а затем ищут подходящий материал для достижения желаемого результата.

Термин обычная углеродистая сталь обычно относится к стали, такой как ASTM A36/ASME SA36 или SAE 1020. Эти материалы с относительно низким содержанием углерода и других сплавов чаще всего используются в некритических конструкциях. A36/SA36 доступен в пластинах и формах, таких как балки, швеллеры, уголки, а также круглые и плоские стержни.

Если в спецификации задания не указан материал, вы должны решить, какой использовать, исходя из следующих критериев:

- Прочность

- Износостойкость

- Коррозионная стойкость

- Пластичность

- Формуемость

- Твердость, прокаливаемость

- Форма (пластина, балка, уголок, тавр, швеллер и т. д.

- Состояние поверхности

- Доступные толщины, ширины и длины

- Репутация производителя

- Дополнительные требования к испытаниям

- Наличие доставки

- Стоимость

Прочность

Для материала A36/SA36 предел прочности при растяжении и текучести средний. Выход составляет примерно 36 000 фунтов на квадратный дюйм, а предел прочности на растяжение варьируется от 58 000 фунтов на квадратный дюйм до 80 000 фунтов на квадратный дюйм. Различия в прочности на растяжение учитывают разницу в содержании углерода, марганца и кремния при разной толщине. Также на прочность на растяжение может влиять метод производства — прокатка, горячая или холодная или экструзия.

Выход составляет примерно 36 000 фунтов на квадратный дюйм, а предел прочности на растяжение варьируется от 58 000 фунтов на квадратный дюйм до 80 000 фунтов на квадратный дюйм. Различия в прочности на растяжение учитывают разницу в содержании углерода, марганца и кремния при разной толщине. Также на прочность на растяжение может влиять метод производства — прокатка, горячая или холодная или экструзия.

Дополнительный углерод и марганец повышают прочность, но снижают пластичность. Например, минимальное удлинение для 2-дюймовой пластины составляет 23 процента, а для фасонных изделий — 21 процент.

Износостойкость и коррозионная стойкость

Если требуется износостойкость, то A36/SA36 не лучший выбор. Износостойкость связана с твердостью и прокаливаемостью. Обычно говорят, что металл, содержащий менее 0,30% углерода, плохо поддается закалке, хотя он может подвергаться поверхностному упрочнению 9.0080 в атмосферной печи с углеродным обогащением.

Если необходима коррозионная стойкость, A36/SA36 не лучший выбор. Этот материал не содержит элементов, таких как медь, хром или никель, которые обеспечивают коррозионную стойкость. В прошлом этот материал был доступен в форме , протравленной и промасленной, в форме , которая была немного более коррозионностойкой.

Этот материал не содержит элементов, таких как медь, хром или никель, которые обеспечивают коррозионную стойкость. В прошлом этот материал был доступен в форме , протравленной и промасленной, в форме , которая была немного более коррозионностойкой.

Пластичность и формуемость

Пластичность и формуемость напрямую связаны. Эти свойства определяются испытаниями на растяжение, текучесть, удлинение (насколько материал будет растягиваться перед разрушением) и сокращение (усадка площади поперечного сечения перед разрушением). Если материал должен быть согнут или прокатан, пластичность очень важна, и A36/SA36 — хороший выбор. А 90-градусный изгиб для этого вовсе не редкость материал. Он также легко раскатывается и практически не имеет пружинящего эффекта (раскрытия после прокатки).

Номинальные химические требования для этих материалов:

| Толщина металла (дюйм) и значения химических веществ (процент) | 4+ | |||||

|---|---|---|---|---|---|---|

| Углерод (макс.) | 0,25 | 0,25 | 0.26 | 0.27 | 0.29 | |

| Manganese | — | 0.80 — 1.20 | 0.80 — 1.20 | 0.85 — 1.20 | 0.85 — 1.20 | |

| Phosphorus (max.) | 0,04 | 0,04 | 0,04 | 0,04 | 0,04 | |

(макс. ) ) | 0163 (максимум.) | 0163 (максимум.) | 0163 (макс.)0148| 0.05 | 0.05 | 0.05 | |

| Silicon | 0.40 (max.) | 0.40 (max.) | 0.15 — 0.40 | 0.15 — 0.40 | 0.15 — 0.40 | |

| Медь (мин. при указании медной стали ) | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 | |

А709Марка 36 обозначается как мостовидный материал с такими же основными химическими, механическими и физическими свойствами.

А709Марка 36 обозначается как мостовидный материал с такими же основными химическими, механическими и физическими свойствами.Углерод повышает прочность и прокаливаемость стали. A36/SA36 содержит менее 0,30% углерода и практически не затвердевает. Эмпирическое правило состоит в том, что 0,30% — это нижний предел для закалки и отпуска посредством закалки.

Марганец способствует упрочнению железной матрицы. Деформационное упрочнение также используется для увеличения прочности на растяжение. Марганец обычно добавляют в сплавы A36/SA36 в количестве от 1 до 1,60 процента.

В большинстве случаев фосфор не считается полезным элементом. Хотя это химическое вещество может повысить прокаливаемость, любое количество, превышающее примерно 0,04 процента, может вызвать охрупчивание.

Сера вредна для сварки, но улучшает обрабатываемость. Материалы иногда обрабатывают в атмосфере серы, если они должны быть подвергнуты механической обработке. В некоторых случаях сера соединяется с марганцем (с образованием сульфидов марганца), вызывая пластинчатые включения, которые способствуют расслоению или разрыву пластинок.

4016

4016 4306

4306

4845

4845 4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 — это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают — это и составляет их коммерческий «секрет» и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам — покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Кстати, магнитится она или нет — вообще не показатель. Нержавейка может быть магнитной.

4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 — это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают — это и составляет их коммерческий «секрет» и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам — покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Кстати, магнитится она или нет — вообще не показатель. Нержавейка может быть магнитной. 4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 — AISI 321 — A3

4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 — AISI 321 — A3 4301

4301 4311

4311 4401

4401 4436

4436 4466

4466 4571

4571 4362

4362 4742

4742 4833

4833 4878

4878 4016

4016 4057

4057 4510

4510 2½ — 4

2½ — 4