Термообработка стали: основные виды и способы термической обработки, какими параметрами характеризуется режим, методы и технологии процесса

14Ноя

Содержание статьи

- Назначение технологического процесса

- Особенности термической обработки

- Преимущества технологии

- Принципы обработки

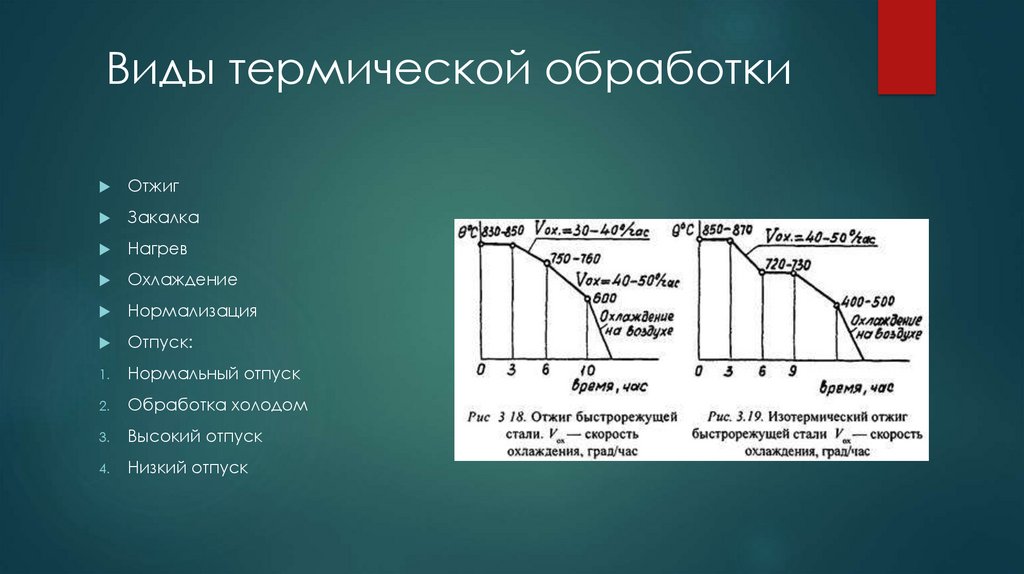

- Классификация

- Отпуск

- Отжиг

- Закалка, как основной вид термической обработки стали

- Нормализация

- Криогенная термообработка

- Химико-термическая обработка

- Термомеханическое воздействие

- Закаливаемость и прокаливаемость стали

- Способы охлаждения

- Вывод

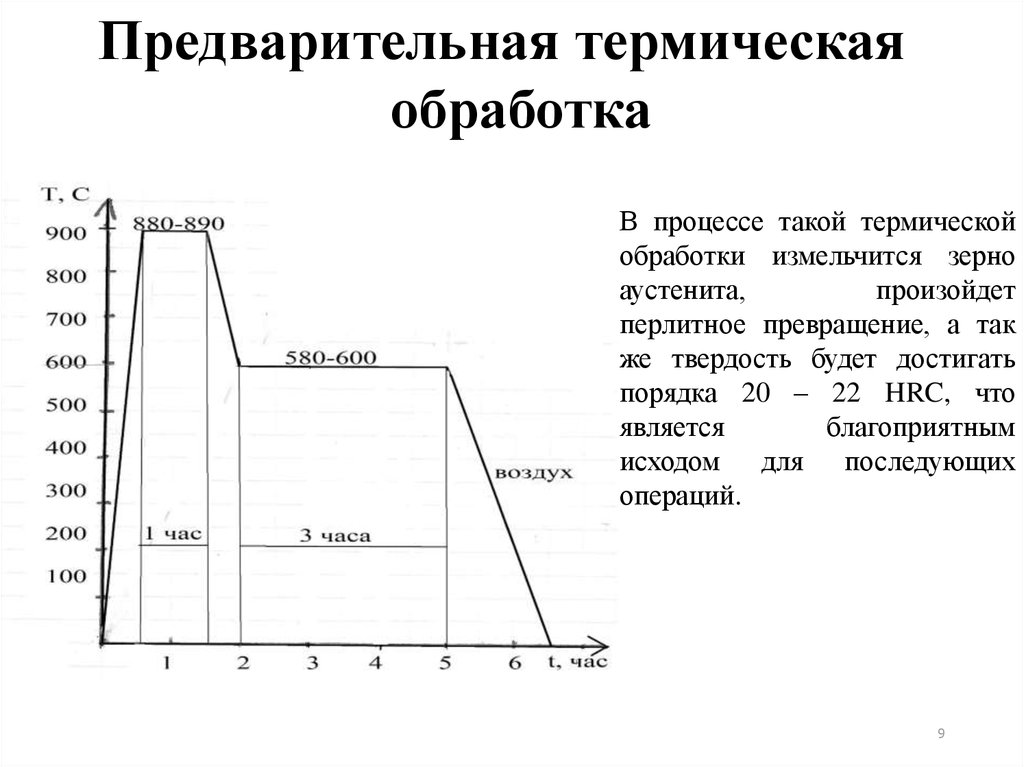

Разновидности металлических веществ имеют различную степень прочности, склонность к коррозии и прочим химическим реакциям. С помощью нагрева можно добиться от заготовки необходимых свойств, улучшить износостойкость, подготовить к дальнейшим процедурам в ходе металлообработки. В статье расскажем про предварительную термическую обработку деталей из стали – что это такое, ее назначение, какими параметрами характеризуется режим, с какой целью проводят и перечислим основные виды термообработки металлов бывают.

Назначение технологического процесса

Работать можно как с заготовками, так и с готовыми изделиями. У первых снимается внутреннее напряжение после различных типов литья и штамповки, материал становится более пластичным, с ним намного проще работать, особенно резать его. Если обрабатывается целая деталь, то преследуются цели:

- повышение прочности;

- защита от преждевременного ржавления;

- увеличение стойкости к температурным перепадам, становится больше верхний и нижний порог температур, при которых можно использовать предмет;

- продление потенциальной длительности эксплуатации.

Особенности технологии термической обработки стали: в чем заключается сущность процедуры

Процесс затрагивает не только внешние физические характеристики, но и изнутри изменяет химическое строение. Меняется форма кристаллической решетки в ходе вторичной кристаллизации сплава, то есть под воздействием высокого жара происходит расплавление, а затем охлаждение и снова застывание, но уже с другими свойствами. Железо накаляется и происходит смена разряда из категории «альфа» в «гамма», при этом ранее разрозненные частицы объединяются в пластины.

Железо накаляется и происходит смена разряда из категории «альфа» в «гамма», при этом ранее разрозненные частицы объединяются в пластины.

Преимущества технологии

Этот процесс применяется повсеместно на многих предприятиях – каждое второе производство металлической продукции требует теплового воздействия. Это обусловлено достоинствами:

- Работать можно со сталью, цветными металлами и сплавами – широкий спектр.

- Увеличение срока годности изделия.

- Снижение уровня абразивного износа.

- Намного меньше становится процент брака на производственных цехах.

- Экономия средств, так как с термообработанной сталью проще проводить ряд манипуляций.

Принципы обработки

Главное правило – время, затраченное на одну деталь равняется длительности нагрева материала в зависимости от его предельной температуры, периоду выдержки и охлаждению. Суммарный подсчет позволяет вычислить итоговое временное значение. Каждый из этих пунктов зависит от:

Каждый из этих пунктов зависит от:

- габаритов заготовки;

- вида металла, подвергаемого термообработке;

- мощности печи.

От всего этого зависит, как скоро произойдут преобразования.

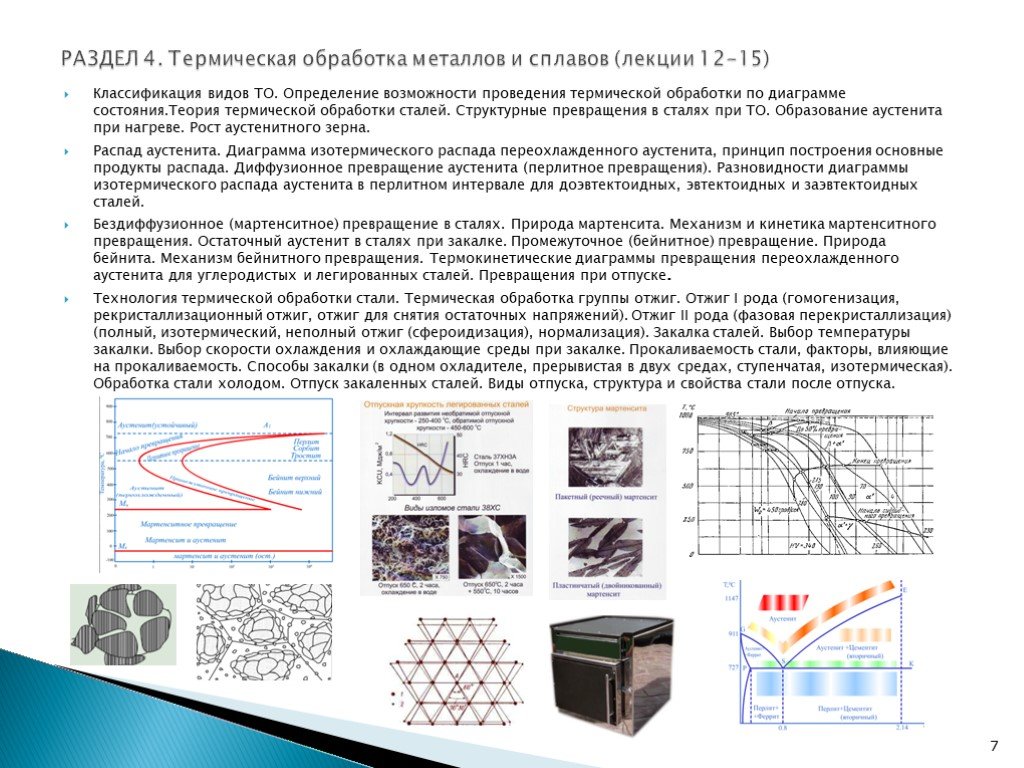

Классификация и этапы термической обработки

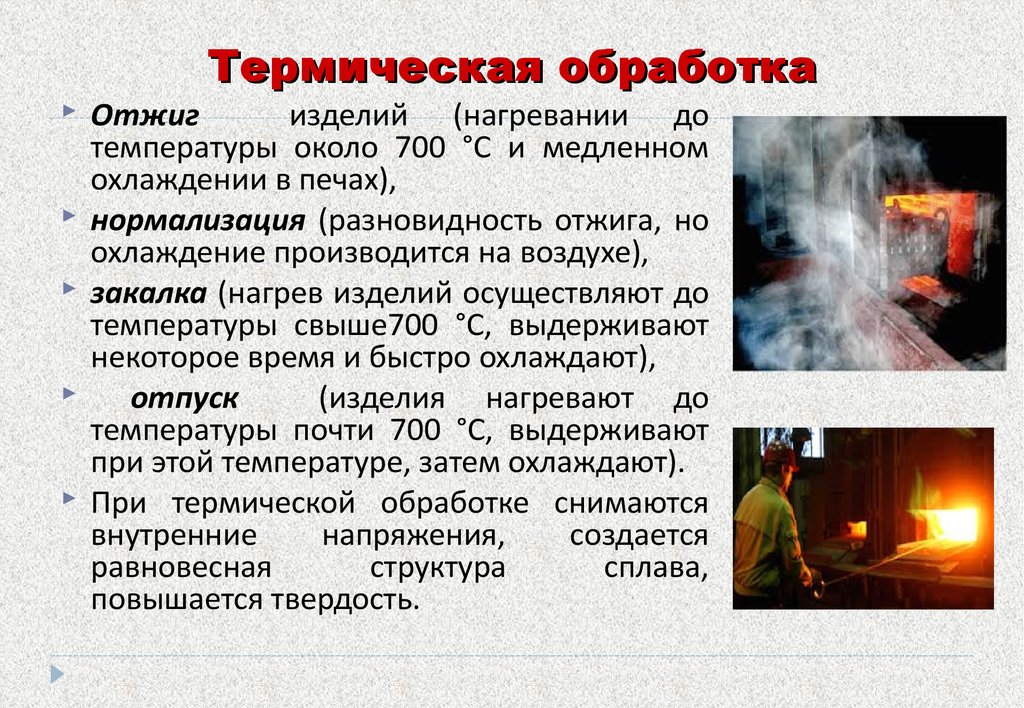

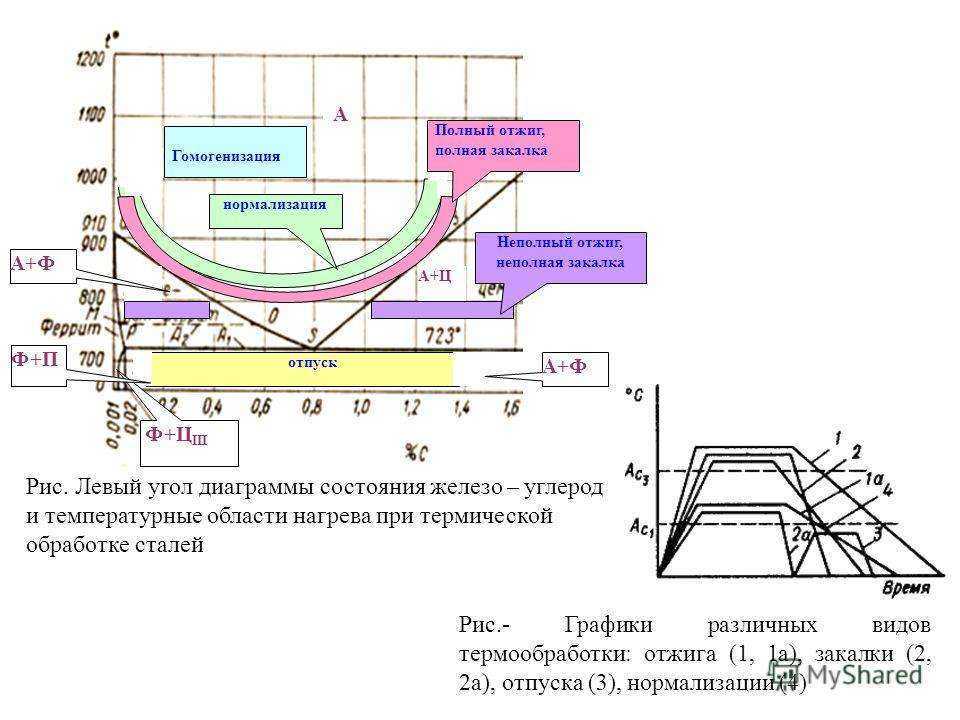

Все разновидности используются с различными целями, с разными материалами. Для этого остается прежней технология – нагрев, выдержка, остужение, но при этом меняется время каждого из этапов. Особенности представлены в видео:

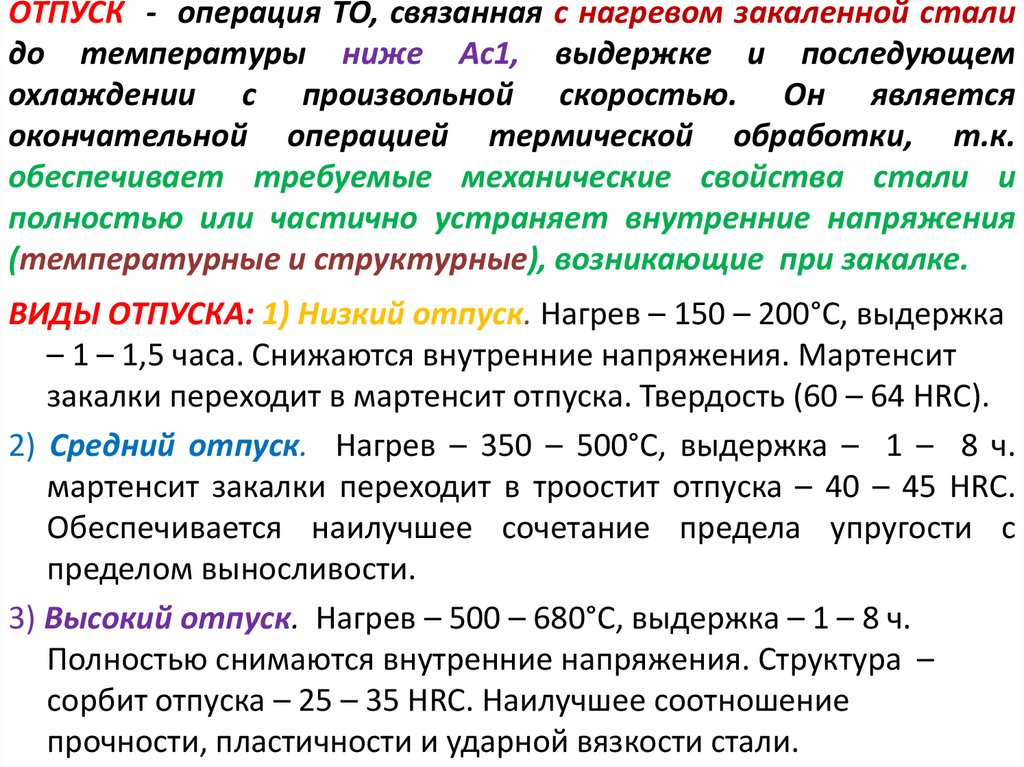

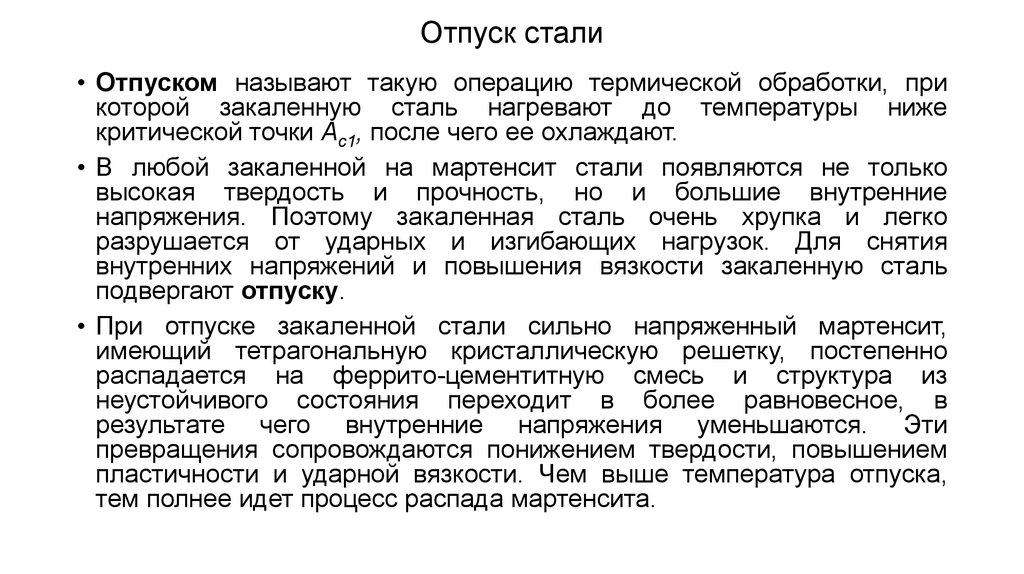

Отпуск

При первичной обработке, например, при литье, все металлы получают внутреннее напряжение – это особый, тесный вид соприкосновения молекул. Напряженность приводит к повышенной хрупкости. Процедура позволяет добиться ударопрочности и снижения жесткости. Есть три подвида.

Низкий

Основная задача – повышение вязкости при той же твердости. Это достигается путем придания внутренней микроструктуры игольчатого или пластиночного типа. Часто применяют для термической обработки режущих деталей, медицинских инструментов. Заготовку нагревают в пределах 150-250 градусов. Выдерживают не менее полутора часов, а затем остужают с помощью воздуха или масла.

Это достигается путем придания внутренней микроструктуры игольчатого или пластиночного типа. Часто применяют для термической обработки режущих деталей, медицинских инструментов. Заготовку нагревают в пределах 150-250 градусов. Выдерживают не менее полутора часов, а затем остужают с помощью воздуха или масла.

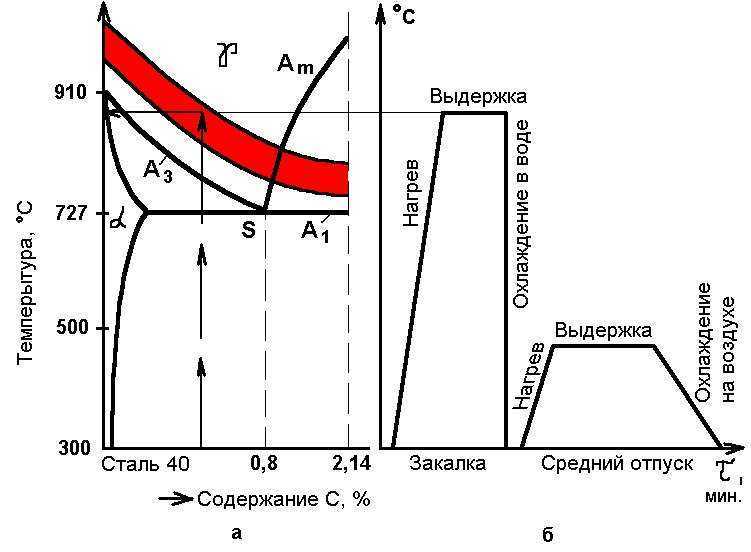

Средний

Здесь мартенсит (вид структуры, описанный выше) преобразуется в трустит, что характерно для чугуна. Особенность – высокая дисперсия. При такой же высокой вязкости твердость тоже растет. Это очень важно для элементов, на которые будут возлагаться большие упругие нагрузки. Температурные пределы – от 340 до 500, воздушное охлаждение.

Высокий

Кристаллизация происходит с появлением сорбита. Благодаря ему совершенно ликвидируется напряжение внутри сплава. Такой метод применяется для конструкций, имеющих очень важное значение – в самолетостроении, при строении космических объектов. Температура нагрева – от 450 до 650 градусов.

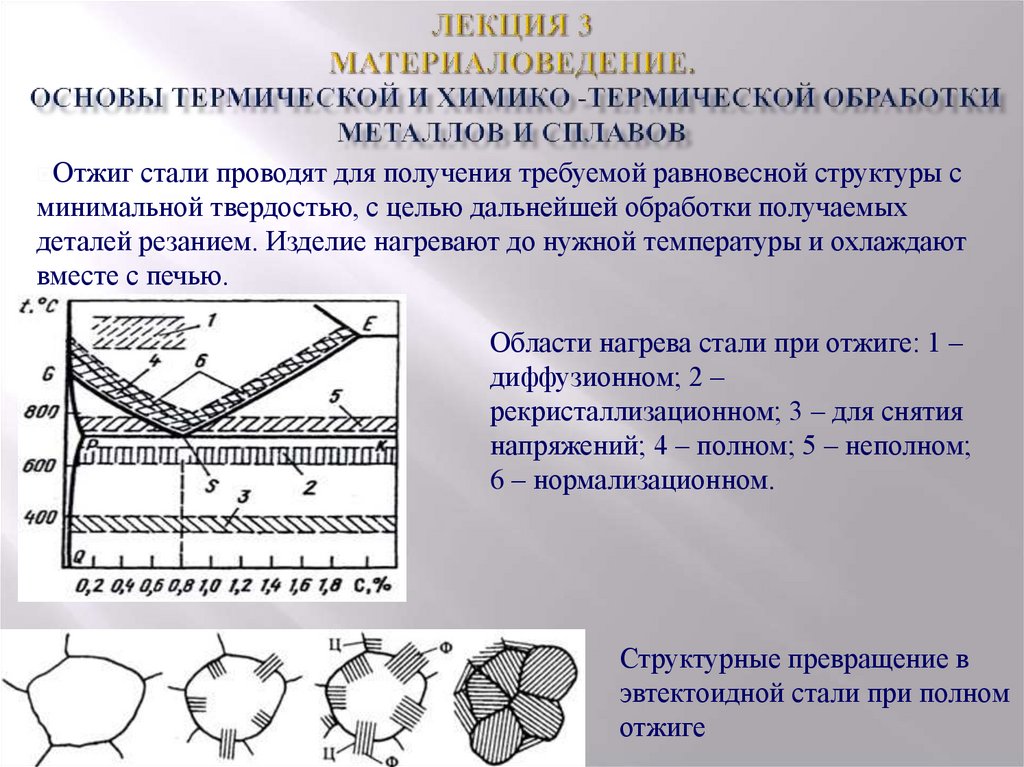

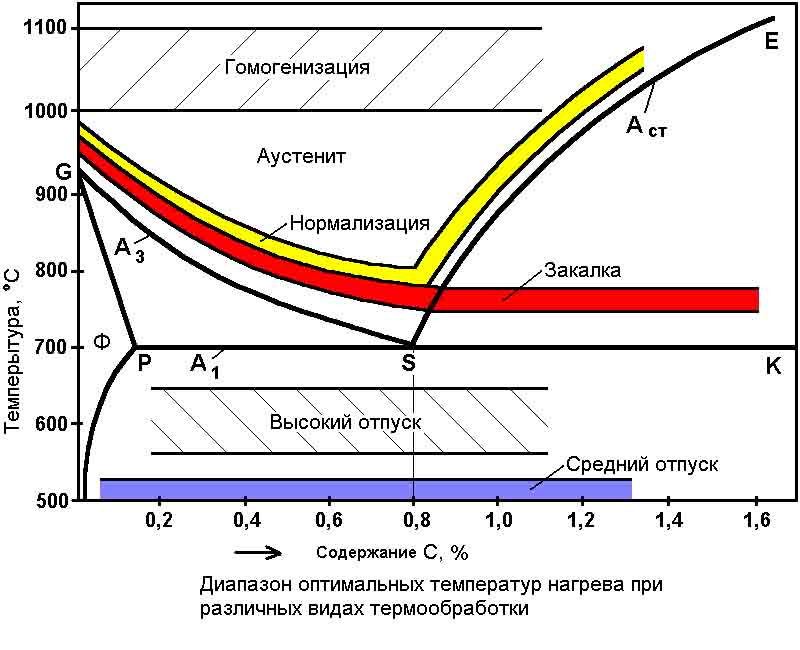

Отжиг

Операцию проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей металлообработки получаемых изделий резанием. С особенностями вас познакомит видео:

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности термообрабатываемой стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

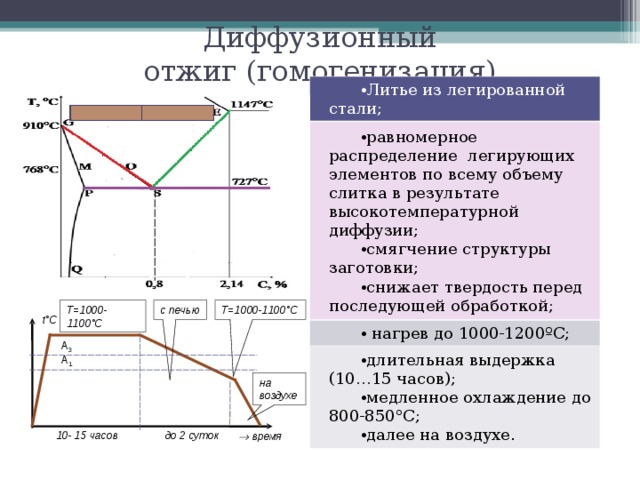

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Способ предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

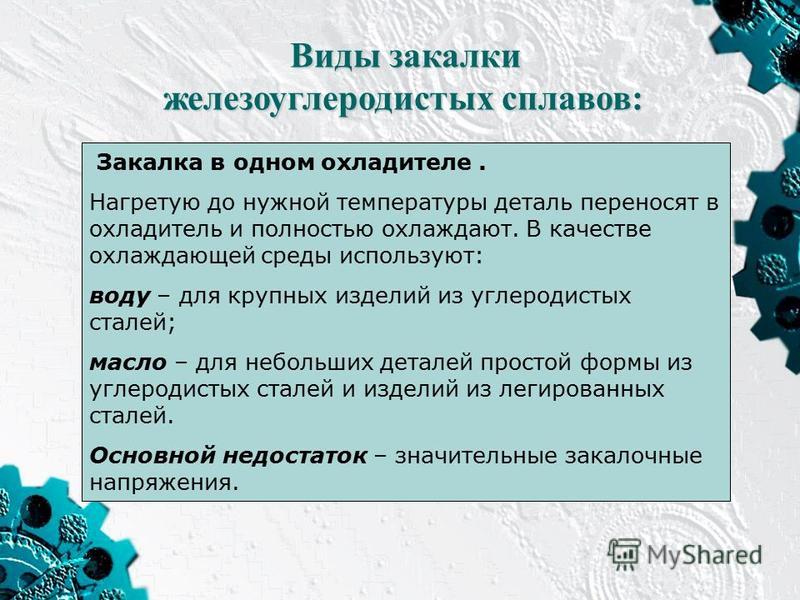

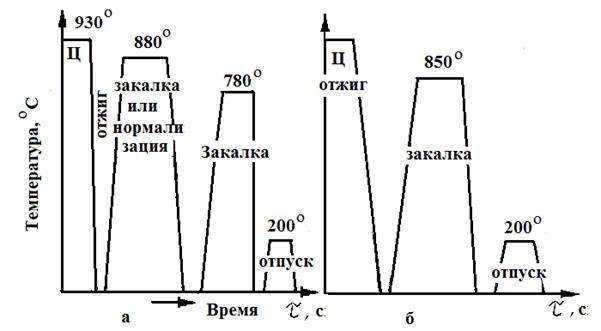

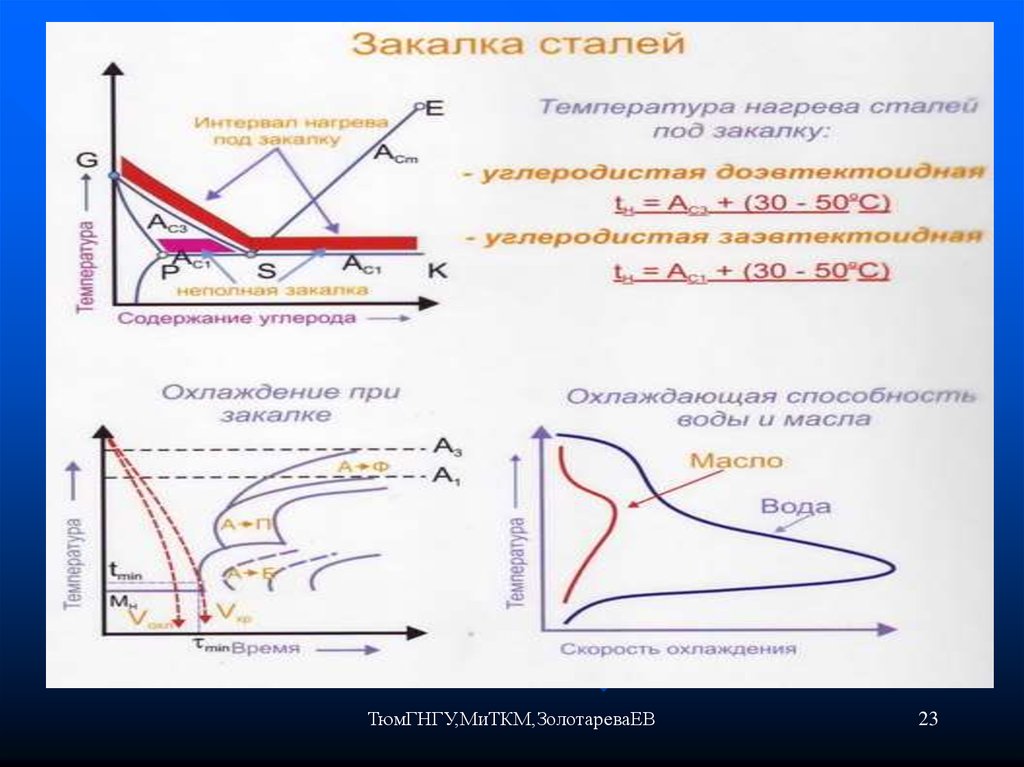

Закалка, как основной вид термобработки стали

Очень распространенный метод термической обработки, так как он позволяет сделать изделие менее восприимчивым к сжатию, сдвигу, а также придать ему прочность и долговечность, невосприимчивость к внешним физическим воздействиям. Это происходит за счет придания игольчатой структуры металлу. «Иглами» вещество застывает из-за недостатка легирующих материалов.

Заготовку сильно прогревают, а потом охлаждают максимально быстро, используя внешние источники – воду, масло, раствор с добавлением соли. Из-за скорости в полурасплавленном сплаве не успевают произойти диффузионные процессы. Дешевле всего создавать водяные ванны, но на поверхности могут появиться трещины, масляная среда – самая предпочтительная.

Из-за скорости в полурасплавленном сплаве не успевают произойти диффузионные процессы. Дешевле всего создавать водяные ванны, но на поверхности могут появиться трещины, масляная среда – самая предпочтительная.

Нормализация

Цели – устранение крупнозернистости, напряженности стали, улучшение качеств для дальнейшей обработки. Задачи и процесс напоминают полный отжиг, есть одно отличие – остывание происходит не в печи с возможностью контролировать температуру, а в условиях обычного воздуха.

Криогенная термообработка

Еще один термальный вид воздействия на металл, но без нагрева. Изделие помещают в холодильную установку, иногда ей является целый цех при крупногабаритных конструкциях. Низкие температуры и последующее согревание снижает риск коррозии, продлевает срок эксплуатации, увеличивая прочность.

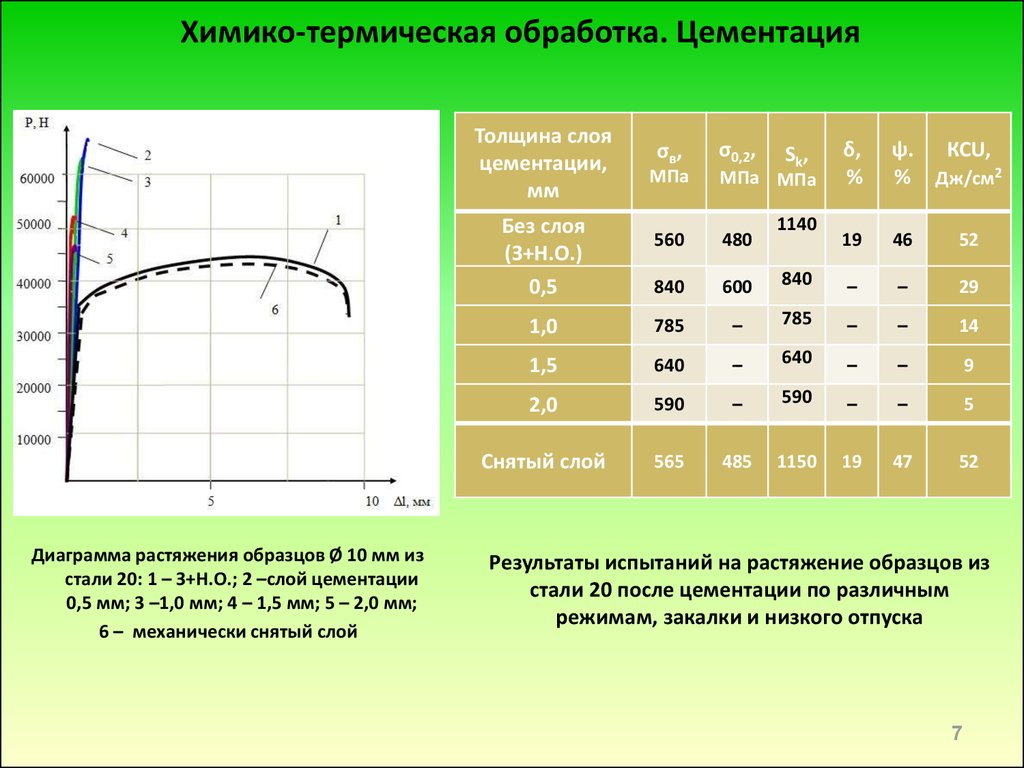

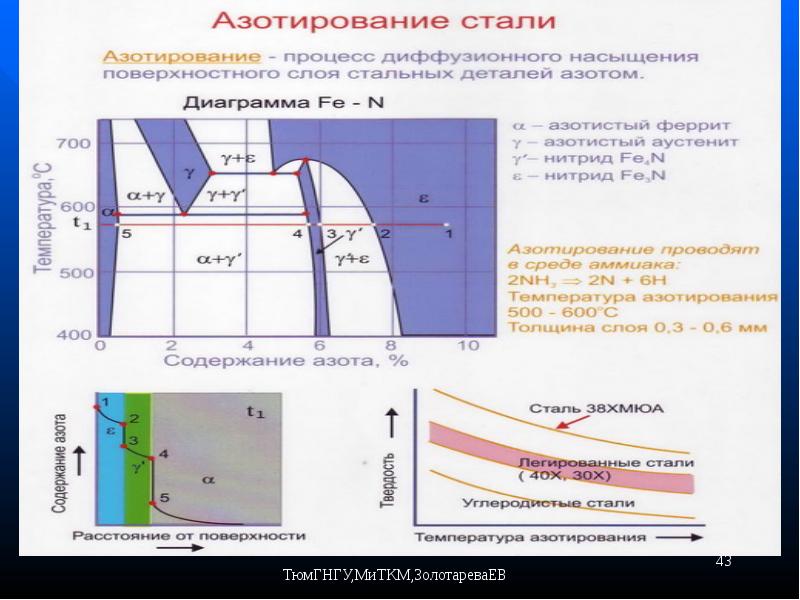

Химико-термическая обработка

Второе название – цементация или ХТО. Обрабатывается только внешний слой посредством нанесения на него химикатов в определенном температурном режиме. Среда может быть различной – газ, порошки, жидкости. Чаще всего используют углерод или азот.

Среда может быть различной – газ, порошки, жидкости. Чаще всего используют углерод или азот.

Термомеханическое воздействие

ТМО пользовались еще кузнецы в древности. Это любые пластичные деформации (удары, сжатия), производимые посредством нагревания всего изделия или элемента. Его обычно сочетают с закаливанием, то есть после деформирования быстро охлаждают.

Закаливаемость и прокаливаемость стали

Этими показателями определяются результаты всех вышеперечисленных процедур. Первый термин – это твердость, которая напрямую связана с количеством углерода, а второй – это глубина закалки, то есть какой верхний слой был подвергнут изменениям.

Способы охлаждения

Есть несколько сред, в которых можно снимать температуру:

- воздух;

- жидкость;

- расплавленная соль;

- масло;

- соляной раствор;

- комбинирование вышеперечисленных веществ.

Выбирается в зависимости от разновидности термообработки.

Вывод

Это один из самых часто встречаемых на производстве методов металлообработки, без него часто не приступают к горячей штамповке, к резке. Мы указали основные виды и способы термической обработки стали – теперь вы знаете, что к ней не относится и для чего нужна термообработка. А в качестве завершения статьи посмотрим несколько видео:

Если требуется дополнительная консультация от профессионалов – обращайтесь в компанию «Рокта», мы реализуем ленточнопильные станки и готовы оказать помощь в подборе оборудования, свяжитесь с нами по контактному телефону.

Технологии термообработки стали — ТехноХакер

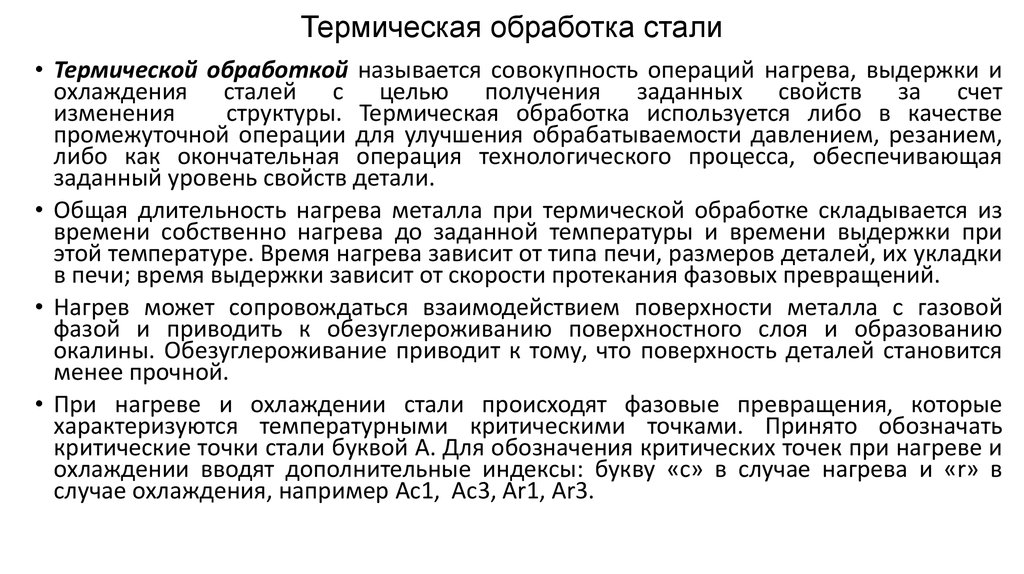

Термообработка стальных сплавов – нагрев сплава до установленного температурного значения с последующей выдержкой и охлаждением. Данный вид обработки позволяет получить сталь с заданными характеристиками (однородная микроструктура, твердость, вязкость и пр.)

Данный вид обработки позволяет получить сталь с заданными характеристиками (однородная микроструктура, твердость, вязкость и пр.)

Классическая термообработка стали.

Часто термическим способом обрабатывают полуфабрикаты и готовые изделия.

Существует следующие этапы обработки стальных сплавов:

- Вначале проводят отжиг детали.

- Далее нормализуют сталь.

- Важным этапом является закалка.

- Завершает операцию отпуск стали.

[unitegallery otgig]

Назначение и виды отжига.

Отливка, ковка, прокатка, сварка стали сопровождаются ее неравномерным охлаждением. Это приводит к образованию структурных и химических неоднородностей, внутренних напряжений. Детали приобретают неоднородные свойства.

Отжиг необходим для их коррекции. Цель операции – добиться равновесной, устойчивой структуры в стали.

В результате отжига снижается внутреннее напряжение, металл становится менее прочным, но более пластичным и вязким. Это упрощает процессы его обработки резкой и давлением, корректирует структуру сварных швов, подготавливает заготовку к дальнейшей термообработке. Охлаждают металл при отжиге медленно: от 300 до 1000 С в час.

Это упрощает процессы его обработки резкой и давлением, корректирует структуру сварных швов, подготавливает заготовку к дальнейшей термообработке. Охлаждают металл при отжиге медленно: от 300 до 1000 С в час.

Отжиг включает следующие режимы.

I. Отжиг I-го рода. Применяют, когда нет необходимости менять фазовый состав.

- Диффузионный

- Рекристаллизационный

- Снимающий напряжения

II. Отжиг II-го рода. Используют, когда нужно поменять фазовый состав металла.

- Неполный

- Полный

- Изотермический

- Сфероидизирующий (другие названия: циклический, маятниковый, на зернистый перлит)

Нужный режим выбирают исходя из состава сталей и требований к их технологическим и механическим характеристикам.

Назначение нормализации

Нормализация стали представляет собой нагрев до температур, превышающих критические на 30-500 С с дальнейшим понижением температуры до 20 — 250 С на воздухе.

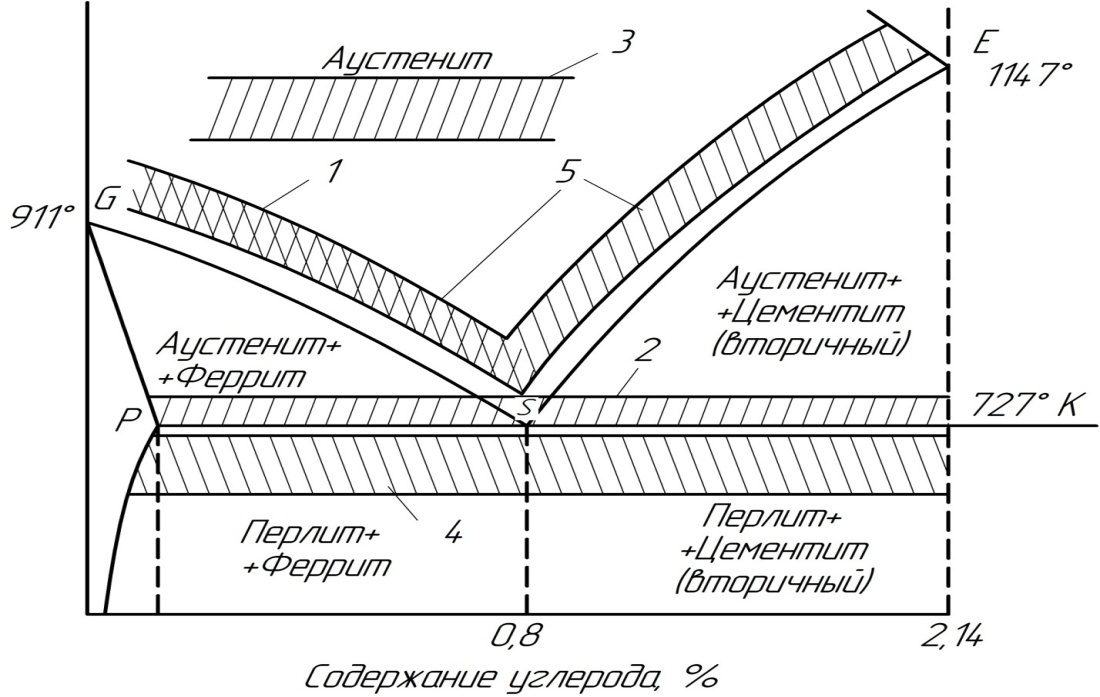

В доэвтектоиднгых конструкционных сталях ( с содержанием углерода 0,025-0,8%) при нормализации происходит уменьшение размера феррита и перлита. Это увеличивает прочность стали после отжига.

Это увеличивает прочность стали после отжига.

В заэвтектоидных инструментальных сталях (с содержанием углерода более 0,8%) разрушается цементитная сетка, окружающая перлитные зерна. Это снижает хрупкость стали, подготавливает ее к закалке.

Назначение и виды закалки

Закаливают сталь для улучшения ее характеристик. В частности, металл становится более прочным и твердым, стойким к механическому износу. Закалке подвергают стали, в которых содержание углерода выше 0,25%.

Виды закалки стали.

- В 1-ой закалочной среде (масло либо вода).

- В 2-х закалочных средах (в воде и масле).

- Ступенчатая.

- Изотермическая.

I-й способ

широко распространен в сталелитейном производстве, но применим не ко всем сталям. Некоторые металлы при резком охлаждении в воде трескаются. У некоторых сортов при охлаждении в масле закалка не происходит. Одноступенчатая закалка в одной среде допустима для изделий простой формы, к которым не предъявляют повышенных требований по прочности.

II-й способ

практически исключает возникновение трещин и позволяет получить качественную мартенситную сталь. Сперва деталь погружают в воду, далее — в масло.

Ступенчатая закалка

Для мелких изделий применяют закалку ступенчатым методом. Изделия нагревают, помещают в щелочной расплав (от 3500 до 4000 С). (Мартенсит образуется при температуре порядка 3000 С). Выжидают некоторое время, достаточное для выравнивания температуры внутри изделия. Легированные стали охлаждают в минеральном масле, нелегированные могут погружать в воду. Данный способ обеспечивает необходимую твердость, а вероятность появления трещин и напряжений стремиться к нулю.

Изотермическая закалка

Изотермическую закалку проводят аналогично ступенчатой, но выдерживая металл в щелочи до тех пор, пока аустенит полностью не распадется на бейнит. Преимущество метода в полном отсутствии внутренних напряжений. Данная закалка не требует отпуска. Метод пригоден для обработки сложных деталей, подверженных деформациям и трещинам.

Характеристика твердости стали, подвергнутой закалке при соблюдении технологии, выражается в единицах твердости и называется закаливаемостью. С увеличением процентного содержания углерода увеличивается твердость стального сплава. Влияние лигирующих компонентов на показатель твердости стали ничтожно мало. Лигирование определяет иные характеристики (устойчивость к коррозии и пр.).

Другая важная величина, определяющая характеристики металла – прокаливаемость, мм. Она показывает глубину, на которую данный сорт стали можно закалить — расстояние между внешним диаметром и полумартенситной зоной.

Закалка стального сплава в заводских условиях

https://youtu.be/CUV4o6sd6VY

Назначение и типы отпуска

Отпуск применяют, чтобы снять внутренние напряжения, ухудшающих свойства изделий. Стальной сплав нагревают, выдерживают и охлаждают. Чтобы максимально снять все виды напряжения, необходимо произвести нагрев до высокой температуры, выдержать длительное время и медленно охладить. К внутренним напряжениям относят: осевые, радиальные, тангенциальные. В результате изделие приобретает оптимальное соотношение прочности и вязкости.

К внутренним напряжениям относят: осевые, радиальные, тангенциальные. В результате изделие приобретает оптимальное соотношение прочности и вязкости.

Виды отпуска:

1. Низкотемпературный (до 2500 С). Применяют для повышения прочности и вязкости при сохранении твердости сплава (HRC остается в пределах от 58 до 63). Стали отпущенные при такой температуре обладают высокой стойкостью к статическим и низкой стойкостью к динамическим нагрузкам.

2. Среднетемпературный режим (350-5000 С). Используется, когда необходимо значительно повысить предел упругости, релаксационную стойкость и динамическую выносливость. Твердость сплава при этом заметно уменьшается до HRC в пределах от 40 до 50. Такой отпуск нужен для пружин, рессор и пр.

3. Высокий (высокотемпературный). Проводят при температурах свыше 5000 С. Данный вид обработки улучшает показатели прочности, текучести и ударной вязкости. Твердость стали и износостойкость останутся прежними.

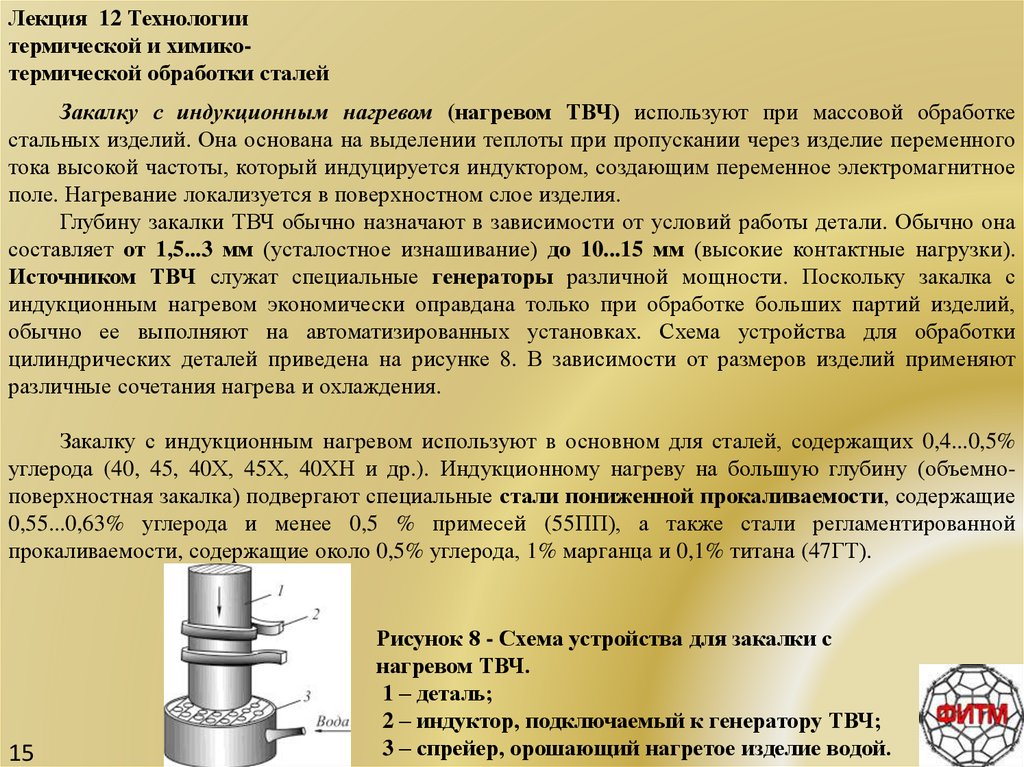

Термическая обработка стали методом ТВЧ (током высокой частоты)

Тепловая обработка ТВЧ происходит за счет индукционного нагрева стального изделия, которое помещают вблизи индуктора. При этом в детали возникает ЭДС. Под ее воздействием по детали начинает движение переменный ток, частота которого равна частоте индуктора. Сама деталь при этом разогревается.

При этом в детали возникает ЭДС. Под ее воздействием по детали начинает движение переменный ток, частота которого равна частоте индуктора. Сама деталь при этом разогревается.

При индукционной термообработке деталей необходимо учитывать скин эффект – индуцирование высокочастотного тока преимущественно на поверхности и в подлежащих слоях изделия. Уменьшая частоту тока можно увеличивать глубину прогрева.

Высокая частота позволяет создать значительную мощность, в зоне прохождения тока. Как следствие, в этой области происходит скоростной нагрев. За секунду температура повышается до 5000 С.

Меняя силу тока, мощность, напряжение генератора и время обработки детали можно установить оптимальный режим закалки. При необходимости, пирометрами дополнительно снимают температуру нагрева сплава. Диагностируют качество закалки лабораторным путем. Аналогично классическим методам, в недогретом образце доэвтектоидных стальных изделий обнаруживают феррит, в перегретом – мартенситные крупноигольчатые вкрапления.

Высокочастотная закалка вызывает нагрев металла до температур, которые несколько выше температурных показателей классической термообработки. Но за счет того, что продолжительность воздействия мала, в сплаве не успевают образоваться зерна. Сам сплав отличается высоким показателем твердости (HRC превышает стандартное значение единицы на 3) твердостью поверхности, износостойкостью.

[unitegallery TVCH]Область применения, способы и преимущества индукционной закалки

ТВЧ обработку преимущественно применяют для сталей с содержанием углерода не более 0,5%. Высокоуглеродистые стали при резком охлаждении имеют тенденцию к образованию трещин.

Индукционную закалку выполняют следующими методами.

- Непрерывно-последовательный. Используют для деталей с фиксированным сечением (оси, валы и пр.). Деталь движется в индукторе. Один участок подвергается закалке, затем перемещается в зону охлаждения спрейерным способом (водный душ или поток воздуха).

- Одновременная закалка.

Используется для одновременной закалки всей поверхности.

Используется для одновременной закалки всей поверхности.

Посредством регулировки температуры охладителя и времени его воздействия запускается процесс самоотпуска сплава. Т.е. данный способ закалки позволяет экономить на отпуске стали.

К преимуществам метода относят:

- высокую скорость процесса;

- возможность легко регулировать прокаливаемость;

- наличие коробления и окалины стремиться к нулю;

- возможность 100% автоматизации операции закалки;

- компактность, позволяющая разместить закалочное оборудование в линии установок для механического оборудования.

Видео ТВЧ процесса

[unitegallery zakalka_TVCH]Руководство по термообработке | Руководство №1 для обрабатывающей промышленности

Полное руководство по термообработке

Наше руководство по термообработке объяснит все, что вам нужно знать, и многое другое. Термическая обработка — это предварительный и послепроизводственный процесс, который используется для изменения ряда свойств металлов и их сплавов. Основное применение термической обработки состоит в том, чтобы сделать металл пригодным для конкретного применения.

Основное применение термической обработки состоит в том, чтобы сделать металл пригодным для конкретного применения.

Свойства, на которые влияет процесс

Процесс влияет на металл для изменения различных свойств, таких как:

- Прочность

- Прочность

- МУСТАКА ДЕЙСТВИЯ

- Твердость

- Lauctility

- Эластичность

- Образование

ТЕПЛЕКОЕ ОБРАЗОВАНИЕ также может повлиять на физические и механические свойства металла. об этом в будущем.

Какие изменения в металл

Для обсуждения термической обработки важно понимать структуру и фазы металлов и сплавов.

- Зернистая структура – Расположение атомов в металле.

- Зернистость – The размеры отдельных кристаллов металла. Крупный размер зерна является обычно ассоциируется с низкой прочностью, твердостью и пластичностью.

Сталь состоит из кристаллов, структура которых определяется расположением атомов. В железе (базовом элементе стали) есть 2 общие кристаллические структуры:

объемно-центрированная кубическая (BCC) и гранецентрированная кубическая (FCC).

В процессе превращения металла (железа) в сплав (сталь) вводится углерод. Это добавление углерода нарушает геометрию кристаллических структур и увеличивает прочность, поэтому изменение кристаллической структуры имеет решающее значение для успешной термообработки.

Фазы железа и углерода

Сталь существует в различных фазах; Феррит, аустенит и цементит. Феррит — низкоуглеродистая версия, цементит — высокоуглеродистая сталь, а аустенит находится между ними и встречается только при температуре выше 1333°F.

Феррит в помещении

температура имеет структуру ОЦК, которая позволяет ей поглощать только

низкое количество углерода. Непоглощенный углерод отделяется от

Структура ОЦК с образованием карбидов, которые соединяются вместе, образуя

чрезвычайно твердая кристаллическая структура, называемая цементитом.

Однако, когда феррит нагревается до высоких температур выше 1333°F, структура меняется с ОЦК на ГЦК, что позволяет поглощать больше углерода, это называется аустенитом. Фаза аустенита позволяет цементиту растворяться в аустените, если ему дать медленно остыть, углерод выделится из феррита, и структура снова изменится с ГЦК на ОЦК. Небольшие карманы цементита будут реформироваться внутри феррита, и сталь вернется к тем же свойствам, что и до нагревания.

Однако, если сталь быстро охладить или закалить в масле, воде и т. д., содержащийся внутри углерод не успеет выйти из кубической структуры и будет захвачен ею. Это создает нечто, называемое мартенситом, микроструктуру, которая обеспечивает наиболее востребованные механические свойства стальных крепежных изделий.

Типы термообработки

Термообработка

влияют на ряд различных аспектов металла, включая прочность,

твердость, ударная вязкость, обрабатываемость, формуемость, пластичность и

эластичность.![]() Это также может повлиять на физические и механические свойства.

металла, чтобы изменить использование металла или изменить будущую работу над

металл.

Это также может повлиять на физические и механические свойства.

металла, чтобы изменить использование металла или изменить будущую работу над

металл.

Из-за большого разнообразия металлов и сплавов, а также требований к обслуживанию существует большое разнообразие процессов термообработки. Это руководство по термообработке было бы неполным без фактических типов термообработки:

Закалка

В этом процессе металл нагревается до температуры, при которой элементы в металле переходят в раствор. До этого дефекты в структуре кристаллической решетки металла являются основным источником пластичности. Процесс термообработки устраняет эти недостатки стали, превращая металл в надежный раствор с мелкими частицами для упрочнения металла. Как только эта фаза достигнута, раствор быстро гасят, чтобы уловить частицы в растворе.

Отжиг

В процессе отжига различные металлы, такие как алюминий, сталь, медь, латунь или серебро, нагреваются до заданной температуры и выдерживаются при этой температуре в течение определенного времени, чтобы произошло преобразование, затем они охлаждаются воздухом .

Этот процесс используется для повышения пластичности металла и снижения твердости, что облегчает его обработку. Большинство металлов можно охлаждать быстро или медленно, но черные металлы, такие как сталь, необходимо охлаждать постепенно. Отжиг также используется, чтобы сделать металл более стабильным, что позволяет обрабатывать более твердые металлы без риска растрескивания.

Закалка поверхности

Этот процесс позволяет упрочнить поверхность металла, сохраняя при этом внутреннюю часть мягкой. Низкоуглеродистое железо и сталь должны иметь поверхность, насыщенную углеродом. Закалка используется в качестве заключительного шага после механической обработки детали. В самом процессе использовалась высокая температура в сочетании с различными элементами и химическими веществами для получения закаленного слоя.

Обычная закалка может сделать металлы более хрупкими, когда поверхностная закалка вступает в свои права, когда применение требует гибкого внутреннего слоя с прочным внешним слоем.

Отпуск

Отпуск — это процесс, при котором термическая обработка используется для повышения упругости сплавов на основе железа, таких как сталь. Естественные свойства металлов на основе железа делают их очень твердыми, но также и хрупкими, фактически, они могут быть слишком хрупкими для наиболее распространенных применений. Закалкой металла можно изменить его твердость, пластичность и прочность, чтобы облегчить его обработку.

Металл нагревают до температуры чуть ниже критической точки, так как это снижает хрупкость металла при сохранении его твердости. Более высокая температура используется для получения более пластичного металла.

Еще одним вариантом является покупка уже закаленного металла или закалка материала перед механической обработкой. Хотя это усложняет обработку детали, это сводит к минимуму риск изменения размера конечной детали и отклонения от согласованных допусков. Это также избавляет от необходимости дополнительной обработки детали путем шлифования.

Нормализация

Это тип процесса отжига стали, при котором сталь нагревается на 150-200°F выше, чем при обычном отжиге. Температуру поддерживают достаточно долго, чтобы произошло превращение. Любая сталь, обработанная этим методом, должна охлаждаться воздухом. При термообработке образуются мелкие аустенитные зерна, а при охлаждении на воздухе образуются более мелкие ферритные зерна. Процесс нормализации улучшает прочность, обрабатываемость и долговечность стали.

Вам нужны услуги термообработки?

Надеемся, вам понравилось наше руководство по термообработке. Мы предлагаем полный спектр услуг по термообработке.

Термическая обработка металлов Обзор и виды термической обработки стали

- 5 августа 2022 г.

Термическая обработка металлов насчитывает тысячи лет. Открытие процессов термообработки, несомненно, помогло начать значительный период технического прогресса. Кроме того, благодаря этой процедуре в ряде процессов механической обработки и металлургии используются передовые технологии для производства более точных и высококачественных деталей.

Кроме того, благодаря этой процедуре в ряде процессов механической обработки и металлургии используются передовые технологии для производства более точных и высококачественных деталей.

Вы обнаружите, что сегодня во многих отраслях промышленности применяются различные методы термообработки. Эти процессы термообработки помогают изменить физические, а иногда и химические свойства металла для различных целей.

Здесь мы рассмотрим все, что вам нужно знать о процессах термической обработки, их преимуществах и типах термической обработки стали.

Что такое термическая обработка?

В значительной степени термическая обработка является одним из наиболее важных компонентов процесса производства металла. Он включает в себя группу термических и металлообрабатывающих методов, которые изменяют свойства металла.

Именно термическая обработка изменяет физические, механические, а иногда и химические свойства металлов путем нагревания и охлаждения. К таким свойствам относятся пластичность, твердость, термостойкость, формуемость, обрабатываемость, прочность и т. д.

д.

Методы термической обработки варьируются в зависимости от типа металлического материала и требуемых конкретных свойств. Для производителей важно знать подходящий метод термообработки для удовлетворения их конкретных потребностей.

Какие металлы доступны для термической обработки?

В частности, вы должны изучить каждый материал, чтобы выбрать правильный метод термообработки для получения требуемых свойств. Это связано с тем, что не все металлические материалы подходят для всех видов термообработки.

Вы обнаружите, что черные металлы составляют большую часть термообработанных материалов. Так, различные марки стали составляют около 80% термически обработанных металлов. Тем не менее, некоторые цветные материалы также подходят для термической обработки.

Таким образом, металлические сплавы, такие как медь, алюминий, никель, латунь, магний и титан, подвергаются термообработке. Ниже приведены некоторые из металлов, доступных для термической обработки, и подходящие типы термической обработки:

1. Чугун, углеродистая сталь, мартенситная нержавеющая сталь и инструментальная сталь

Чугун, углеродистая сталь, мартенситная нержавеющая сталь и инструментальная сталь

Методы термической обработки – закалка, отжиг, нормализация, снятие напряжений, цементация, азотирование и отпуск.

2. Медь и медные сплавы

Методы термической обработки – отжиг, старение и закалка.

3. Алюминий

Методы термообработки – отжиг, термообработка на твердый раствор, естественное и искусственное старение.

Стадии термической обработки металлов

Обычно существует пять основных методов термической обработки металлов. Этими процессами являются закалка, цементация, нормализация, отжиг и отпуск. Вы обнаружите, что каждый процесс приводит к различным свойствам металла.

Несмотря на это, обратите внимание, что существует три основных этапа термической обработки металлов. Эти этапы нагрева, замачивания и охлаждения. Взгляните на каждый этап ниже:

1. Этап нагрева

Это первый этап любого процесса термообработки металлов. Многие сплавы претерпевают структурные изменения при нагреве до определенной температуры до 1200°С в зависимости от марки металла. Кроме того, структура сплавов при комнатной температуре представляет собой механическую смесь, твердый раствор или комбинацию обеих форм.

Многие сплавы претерпевают структурные изменения при нагреве до определенной температуры до 1200°С в зависимости от марки металла. Кроме того, структура сплавов при комнатной температуре представляет собой механическую смесь, твердый раствор или комбинацию обеих форм.

Таким образом, было бы полезно, если бы вы всегда проявляли особую осторожность на этом этапе. И это потому, что одно неверное движение во время нагрева может привести к растрескиванию или деформации металла. Следовательно, ваша основная цель — обеспечить равномерный нагрев металла на этапе нагрева. Более того, при определении применимой скорости нагрева в игру вступают несколько факторов. Проверьте их ниже:

- Размер и сечение металла.

- Состояние металла.

- Теплопроводность металлического материала.

2. Стадия замачивания

Эта стадия поддерживает температуру нагретой металлической детали, при которой происходят желаемые изменения в структуре металла. Более того, металл должен оставаться при этой температуре до тех пор, пока вся деталь не будет равномерно нагрета.

Период выдержки, также называемый временем выдержки, относится к тому, как долго вы выдерживаете металл при соответствующей температуре. Вы можете определить время выдержки с помощью химического анализа, массы и толщины металла — как правило, чем больше масса металла, тем дольше вымачивание. Тем не менее, время выдержки зависит от материала металла, но обычно оно составляет 2 часа.

3. Стадия охлаждения

После замачивания металла следующим шагом будет его охлаждение. Основная цель этапа охлаждения — снизить температуру металла до комнатной температуры. Но затем стадия охлаждения определяет результирующие свойства обработанного металла.

Опять же, на этом этапе металл может переходить из одного состава в другой, оставаться прежним или возвращаться к своей первоначальной форме. Обратите внимание, что это зависит от типа вашего металла, скорости охлаждения и охлаждающей среды. В результате стадия охлаждения остается решающей для придания металлу определенных структур и свойств.

Факторы, влияющие на процесс термической обработки металлов

На процесс термической обработки металлов влияют различные факторы. Проверьте эти факторы ниже:

1. Влияние времени и температуры

Возможно, время и температура являются наиболее важными факторами, влияющими на термическую обработку металлов. Более того, они вступают в игру на стадиях нагрева, выдержки и охлаждения при термообработке металлов.

Кроме того, исследования показали, что время и температура играют ключевую роль в изменении механических свойств и микроструктуры при термообработке. Например, увеличение скорости охлаждения стали (закалка) на 1000 °С в минуту приводит к образованию новой микроструктуры — мартенсита.

2. Величина деформации

В большинстве случаев различные процессы термической обработки приводят к различной деформации деталей и изменению их размеров. Кроме того, величина деформации связана со следующим:

- Структура металлического материала до термической обработки.

- Способ термической обработки, помещение в печь.

- Распределение напряжений.

Таким образом, величина деформации влияет на процесс термической обработки металлов.

3. Влияние состава

Легирующие элементы также влияют на термообработку металлов. Это связано с тем, что они имеют тенденцию задерживать диффузию атомов через решетки железа, тем самым задерживая аллотропные превращения.

Кроме того, легирующие элементы, такие как марганец, молибден, никель и бор, повышают твердость. Точно так же эти элементы также позволяют проводить отпуск при более высоких температурах для повышения пластичности. Следовательно, состав металла влияет на процесс термообработки.

Типы термической обработки стали

Существует четыре основных типа термической обработки стали, которой подвергается промышленная обработка. Взгляните на них ниже:

1. Закалка

Этот тип термической обработки улучшает твердость и прочность стали за счет увеличения сопротивления решетчатой структуры. Закалка заключается в нагреве металла до необходимой температуры от 800 до 900°С и последующем его быстром охлаждении. Марку стали обычно охлаждают, погружая горячий металл в закалочную среду, такую как масло, вода или рассол.

Закалка заключается в нагреве металла до необходимой температуры от 800 до 900°С и последующем его быстром охлаждении. Марку стали обычно охлаждают, погружая горячий металл в закалочную среду, такую как масло, вода или рассол.

Но для марок стали с высоким содержанием легирующих элементов требуемые температуры нагрева составляют от 980 до 1110°С. Большинству стальных материалов требуется быстрое охлаждение, так как стадия охлаждения влияет на уровень твердости.

Но тогда вы обнаружите, что плюсов в закалке нет. Это связано с тем, что при увеличении упрочнения при термообработке стали одновременно снижается пластичность. Таким образом, это делает стальной материал более хрупким.

2. Закалка

Часто вы обнаружите, что сталь более жесткая, чем необходимо, и слишком хрупкая для производственных процессов после закалки. Это связано с сильными внутренними напряжениями, образующимися при быстром охлаждении при термической обработке стали. Таким образом, отпуск снимает внутренние напряжения и снижает хрупкость стали после закалки.

Термическая обработка включает нагрев стали до требуемой температуры в диапазоне 125–700°C и последующее охлаждение металла на воздухе. Следовательно, температура отпуска, применяемая при термообработке стали, всегда ниже температуры закалки. Также скорость охлаждения обычно не влияет на структуру металла при отпуске. Таким образом, чем выше используемая температура отпуска, тем мягче становится сталь. Тем не менее, быстрорежущая сталь остается исключением, так как после отпуска она становится не мягче, а тверже.

3. Отжиг

Отжиг наиболее подходит для низкоуглеродистой стали из-за ее низкой прочности и мягкости. Этот метод термической обработки обеспечивает металлу свойства, противоположные закалке. Таким образом, отжиг металла помогает снять внутреннее напряжение, повысить гибкость, размягчить металл и улучшить его зернистую структуру.

Кроме того, отжиг стали включает три основных этапа, а именно:

- Нагрев стального материала до требуемой температуры в диапазоне от 260 до 760°C в зависимости от марки стали.

- Выдерживание марки стали для поддержания температуры в течение необходимого времени.

- Затем медленно охладить до комнатной температуры.

Несмотря на это, скорость охлаждения от температуры отжига зависит от металла. Следовательно, в отличие от закалки, отжиг предполагает медленное охлаждение стали для придания ей мягкости.

Металлическая деталь медленно охлаждается путем закапывания горячей стальной детали в пепел, песок или другие материалы, плохо проводящие тепло, в процессе, известном как упаковка. Точно так же охлаждение от температуры отжига осуществляется путем отключения печи и совместного охлаждения печи и стальной детали в процессе, известном как охлаждение печи.

4. Нормализация

Нормализация снимает внутренние напряжения с черных металлов, полученных различными методами. Они включают термообработку, механическую обработку, сварку, ковку, литье или формование. Тем не менее, нормализованные стали тверже и прочнее отожженных. В связи с этим нормализацию обычно проводят для стальных деталей, подвергающихся ударным нагрузкам. Кроме того, этот метод термообработки также используется для деталей, которым требуется максимальная прочность и устойчивость к внешним воздействиям.

В связи с этим нормализацию обычно проводят для стальных деталей, подвергающихся ударным нагрузкам. Кроме того, этот метод термообработки также используется для деталей, которым требуется максимальная прочность и устойчивость к внешним воздействиям.

Нормализация стали включает в себя следующее:

- Нагрев стального материала до определенной температуры от 810 до 930°C в зависимости от марки стали.

- Пропитка металла для равномерного нагрева.

- Затем охладить на воздухе.

- Имейте в виду, что при нормализации при термообработке стали используются более высокие температуры, чем при закалке и отжиге.

Преимущества термической обработки металлов

Термическая обработка металлических материалов помогает изменить их свойства, делая их применимыми в различных процессах производства металлов. Ниже приведены некоторые преимущества термообработки металлов:

- Повышает твердость как на поверхности, так и внутри детали.

- Термическая обработка делает металлы более гибкими и поддающимися обработке.

- Повышает износостойкость и повышает хрупкость металлов.

- Термическая обработка металлов может улучшить электрические и магнитные свойства металла. Это повышает их совместимость с другими материалами.

Заключение

Процессы термической обработки стали основным продуктом в нескольких производственных процессах. Перед термической обработкой металлов производители должны определиться с подходящим металлом. Более того, это включает в себя оценку различных свойств с учетом потребностей проекта. После учета всех факторов качество услуг по термообработке металла становится необходимым.

В WayKen наши специалисты могут позаботиться обо всех ваших услугах по термообработке металла и отделке поверхности металла. Мы уверены, что вы можете получить желаемую механическую структуру обрабатываемых деталей и увеличить твердость, мощность и физическую форму обработанных деталей по мере необходимости.

Используется для одновременной закалки всей поверхности.

Используется для одновременной закалки всей поверхности.